Nội dung toàn văn Quy chuẩn kỹ thuật quốc gia QCVN 02:2016/BCT về An toàn tời trục mỏ

QCVN 02:2016/BCT

QUY CHUẨN KỸ THUẬT QUỐC GIA VỀ AN TOÀN TỜI TRỤC MỎ

National technical regulation on safety of mine windlass system

Lời nói đầu

QCVN 02: 2016/BCT do Ban soạn thảo Quy chuẩn kỹ thuật quốc gia về An toàn tời trục mỏ biên soạn, Cục Kỹ thuật an toàn và Môi trường công nghiệp trình duyệt và ban hành theo Thông tư số 32/2016/TT-BCT ngày 15 tháng 12 năm 2016 của Bộ trưởng Bộ Công Thương.

MỤC LỤC

|

Quy chuẩn Kỹ thuật quốc gia về an toàn tời trục mỏ |

|

|

Lời nói đầu |

|

|

Mục lục |

|

|

CHƯƠNG I |

Quy định chung |

|

Điều 1 |

Phạm vi điều chỉnh |

|

Điều 2 |

Đối tượng áp dụng |

|

Điều 3 |

Giải thích từ ngữ |

|

Điều 4 |

Tài liệu viện dẫn |

|

Điều 5 |

Phân loại tời trục mỏ |

|

Điều 6 |

Các quy định chung |

|

Điều 7 |

Gia tốc và vận tốc của thùng trục trong giếng đứng, giếng nghiêng |

|

Điều 8 |

Gia tốc hãm của tời trục mỏ |

|

CHƯƠNG II |

Giếng và thiết bị lắp đặt trong giếng |

|

Điều 9 |

Giếng nghiêng lắp đặt tời trục mỏ |

|

Điều 10 |

Giếng đứng lắp đặt tời trục mỏ |

|

Điều 11 |

Dẫn hướng, cơ cấu dẫn hướng, bước cốt giếng |

|

Điều 12 |

Các thiết bị trong giếng, nhà trục mỏ, tháp giếng và rốn giếng |

|

CHƯƠNG III |

Tháp giếng đứng, cốt giếng |

|

Điều 13 |

Vật liệu tháp giếng đứng |

|

Điều 14 |

Vật liệu kết cấu cốt giếng |

|

Điều 15 |

Bắt giữ cốt giếng trong thân giếng |

|

Điều 16 |

Chống ăn mòn bảo vệ cốt giếng đứng |

|

CHƯƠNG IV |

Quy định về an toàn trong thiết kế, chế tạo tời trục mỏ |

|

Điều 17 |

Quy định chung |

|

Điều 18 |

Quy định về ghi nhãn tời trục mỏ |

|

Điều 19 |

Thời gian làm việc của tời trục mỏ |

|

Điều 20 |

Máy trục |

|

Điều 21 |

Tang cuốn cáp |

|

Điều 22 |

Hệ thống điều khiển tời trục mỏ |

|

Điều 23 |

Trục chính |

|

Điều 24 |

Hệ thống thủy lực |

|

Điều 25 |

Chạy thử nghiệm hộp giảm tốc |

|

Điều 26 |

Hệ thống thiết bị chỉ báo độ sâu |

|

Điều 27 |

Điện dẫn động tời trục mỏ |

|

Điều 28 |

Bảng ghi tốc độ vòng quay |

|

Điều 29 |

Điều khiển và mức độ tự động hóa |

|

Điều 30 |

Nhà tời trục mỏ và buồng máy |

|

Điều 31 |

Thiết bị nâng hạ |

|

Điều 32 |

Chiều dài của cáp nâng và các góc lệch |

|

CHƯƠNG V |

Thiết bị bảo vệ an toàn và bảo vệ liên động tời trục mỏ |

|

Điều 33 |

Hệ thống phanh |

|

Điều 34 |

Bảo vệ điện |

|

Điều 35 |

Cơ cấu bảo vệ và liên động tác động điện cắt điện động cơ |

|

Điều 36 |

Thiết bị giảm chấn đỡ thùng quá nâng, quá hạ giếng đứng và barie cửa giếng và chân giếng nghiêng |

|

Điều 37 |

Thiết bị quan sát an toàn trong giếng |

|

CHƯƠNG VI |

Toa xe, thùng trục chở người và chở hàng của tời trục mỏ |

|

Điều 38 |

Toa xe chở hàng, chở người giếng nghiêng |

|

Điều 39 |

Lựa chọn thùng trục |

|

Điều 40 |

Thùng cũi |

|

Điều 41 |

Thùng skip |

|

Điều 42 |

Thùng trục đào giếng |

|

CHƯƠNG VII |

Cáp thép, cơ cấu treo và móc nối |

|

Điều 43 |

Quy định chung và phân loại cáp sử dụng cho các tời trục mỏ |

|

Điều 44 |

Hệ số dự trữ độ bền cáp thép và cơ cấu móc nối |

|

Điều 45 |

Kiểm tra, thử nghiệm |

|

Điều 46 |

Loại bỏ và kéo dài thời gian sử dụng cáp thép, cơ cấu treo và móc nối |

|

CHƯƠNG VIII |

Các thông số kỹ thuật an toàn cho phép khi lắp đặt tời trục mỏ |

|

Điều 47 |

Tài liệu thiết kế, quy chuẩn, tiêu chuẩn áp dụng |

|

Điều 48 |

Các thông số kỹ thuật an toàn cho phép khi lắp đặt tời trục mỏ |

|

CHƯƠNG IX |

Tín hiệu, đàm thoại tời trục mỏ |

|

Điều 49 |

Quy định chung |

|

Điều 50 |

Trang bị tín hiệu điều khiển tại các sàn tiếp nhận |

|

Điều 51 |

Trang bị tín hiệu từ thùng cũi |

|

Điều 52 |

Trang bị tín hiệu trong toa xe chở người giếng nghiêng |

|

Điều 53 |

Trang bị tín hiệu tời trục mỏ đào giếng |

|

Điều 54 |

Trang bị điện thoại và đàm thoại |

|

Điều 55 |

Tín hiệu âm thanh, tín hiệu ánh sáng và tín hiệu số |

|

CHƯƠNG X |

Vận hành, kiểm tra, bảo dưỡng, sửa chữa tời trục mỏ |

|

Điều 56 |

Trình độ của người quản lý, vận hành, kiểm tra, bảo dưỡng và sửa chữa có liên quan tới tời trục mỏ |

|

Điều 57 |

Nội dung và thời hạn kiểm tra tời trục mỏ |

|

Điều 58 |

Biểu mẫu sổ sách quản lý và kiểm tra tời trục mỏ |

|

CHƯƠNG XI |

Thử nghiệm, hiệu chỉnh, kiểm định tời trục mỏ |

|

Điều 59 |

Quy định chung |

|

Điều 60 |

Thử nghiệm, hiệu chỉnh tời trục mỏ |

|

Điều 61 |

Kiểm định tời trục mỏ |

|

Điều 62 |

Giám sát và xử lý kết quả thử nghiệm, hiệu chỉnh và kiểm định |

|

Điều 63 |

Mẫu biên bản thử nghiệm, hiệu chỉnh và kiểm định |

|

CHƯƠNG XII |

Tổ chức thực hiện |

|

Điều 64 |

Trách nhiệm của tổ chức, cá nhân |

|

Điều 65 |

Hiệu lực thi hành |

|

|

Phụ lục |

QUY CHUẨN

KỸ THUẬT QUỐC GIA VỀ AN TOÀN TỜI TRỤC MỎ

QCVN :2016/BCT

(Ban hành kèm theo Thông tư số /2016/TT-BCT ngày tháng năm 2016 của Bộ Công Thương)

Chương I

QUY ĐỊNH CHUNG

Điều 1. Phạm vi điều chỉnh

1. Quy chuẩn này quy định các yêu cầu kỹ thuật an toàn trong thiết kế, chế tạo, lắp đặt, sử dụng, sửa chữa, kiểm tra, bảo dưỡng, thử nghiệm và kiểm định đối với tời trục mỏ sản xuất trong nước hoặc nhập khẩu.

2. Quy chuẩn này không áp dụng đối với:

a) Tời trục mỏ vận chuyển hàng trong giếng nghiêng, giếng đứng và lò bằng có đường kính tang tời ≤ 0,6 m.

b) Tời hỗ trợ người đi bộ giếng nghiêng.

c) Tời mỏ vận chuyển hàng trên đường dốc bằng phương pháp kéo trượt trên nền lò, tời ma nơ, tời phá hỏa, tời cáp kéo trên mônô ray, tời cáp treo chở người.

Điều 2. Đối tượng áp dụng

Quy chuẩn này áp dụng đối với những tổ chức, cá nhân có liên quan đến thiết kế, chế tạo, lắp đặt, sử dụng, sửa chữa, kiểm tra và thử nghiệm, kiểm định tời trục mỏ trên lãnh thổ Việt Nam.

Điều 3. Giải thích từ ngữ

1. Tời trục mỏ là tên gọi chung của tời mỏ và trục tải mỏ là thiết bị nâng, hạ được sử dụng trong công nghiệp khai thác mỏ.

2. Tời mỏ là thiết bị nâng, hạ có đường kính tang quấn cáp ≤ 2000 mm.

3. Trục tải mỏ là thiết bị nâng, hạ có đường kính tang quấn cáp > 2000 mm.

4. Tời trục mỏ giếng đứng là tời trục mỏ được lắp đặt để vận tải trong các đường lò có góc dốc từ 45° đến 90°.

5. Tời trục mỏ giếng nghiêng là tời trục mỏ được lắp để vận tải trong các đường lò có góc dốc < 45°.

6. Tời trục mỏ cáp một đầu là tời trục mỏ mà một đầu cáp tải được liên kết và quấn trên tang tời, đầu còn lại được nối với phương tiện vận chuyển hoặc nối với cơ cấu móc tải.

7. Tời trục mỏ vô cực là tời trục mỏ mà cáp và goòng chạy liên tục theo một vòng kín.

8. Tời trục mỏ ma sát là tời trục mỏ dùng tang ma sát để truyền chuyển động từ tang đến cáp tải.

9. Thùng trục là phương tiện dùng để vận chuyển người, hàng trong giếng đứng, giếng nghiêng bao gồm: Thùng cũi, thùng skip, thùng trục đào giếng.

10. Thùng cũi là thùng trục dùng để nâng, hạ người, thiết bị, vật liệu hoặc goòng trong giếng đứng, giếng nghiêng.

11. Thùng skip là thùng trục chuyên dụng tự rỡ tải dùng để nâng hạ than, đất đá, vật liệu rời trong giếng đứng, giếng nghiêng.

12. Thùng trục đào giếng là phương tiện dùng để chở người, hàng khi đào giếng.

13. Toa xe chở người là phương tiện dùng để chở người trong giếng nghiêng.

14. Phanh dù là cơ cấu tự động phanh hãm thùng trục trong giếng đứng hoặc toa xe chở người trong giếng nghiêng khi tời trục gặp sự cố (khi đứt cáp, chùng cáp hoặc khi toa xe chạy vượt quá tốc độ).

15. Hệ thống tời trục mỏ bao gồm tời trục mỏ và toàn bộ các thiết bị, các bộ phận kết cấu trong giếng được tổ hợp thành hệ thống có liên kết chặt chẽ với nhau để thực hiện việc nâng hạ theo thiết kế và đảm bảo an toàn.

16. PLC là chữ viết tắt từ các chữ tiếng Anh Programmable Logic Controller có nghĩa là Bộ điều khiển Logic lập trình được.

Điều 4. Tài liệu viện dẫn

1. Quy chuẩn kỹ thuật quốc gia về an toàn khai thác than hầm lò QCVN 01: 2011/BCT.

2. Tiêu chuẩn quốc gia TCVN 6780-2:2009 – Yêu cầu an toàn khai thác hầm lò mỏ quặng và phi quặng. Phần 2. Công tác vận tải mỏ.

3. Tiêu chuẩn quốc gia TCVN 6780-4:2009 – Yêu cầu an toàn khai thác hầm lò mỏ quặng và phi quặng. Phần 4. Công tác cung cấp điện.

4. Tiêu chuẩn quốc gia TCVN 4244:2005 – Thiết bị nâng: Thiết kế, chế tạo và kiểm tra kỹ thuật.

5. Tiêu chuẩn quốc gia TCVN 5575:2012 Kết cấu thép – Tiêu chuẩn thiết kế.

Điều 5. Phân loại tời trục mỏ

Tời trục mỏ được phân ra các loại:

1. Theo vị trí lắp đặt: Tời trục mỏ lắp đặt trên mặt đất và tời trục mỏ lắp đặt trên tháp.

2. Theo độ dốc của giếng mỏ: Tời trục mỏ giếng đứng và tời trục mỏ giếng nghiêng.

3. Theo công dụng: Tời trục mỏ chở người, tời trục chở hàng, tời trục mỏ chở hàng – người.

4. Theo kết cấu của tang: Tang trụ, tang côn, tang trụ-côn, tang ma sát, tang đơn, tang kép.

5. Theo số lượng tang: Tời trục mỏ một tang, tời trục mỏ hai tang, tời trục mỏ ba tang.

6. Theo dạng năng lượng truyền động: Tời trục mỏ dẫn động bằng động cơ điện, động cơ thủy lực, động cơ khí nén.

7. Theo nguyên lý hoạt động: Tời hữu cực, tời vô cực.

8. Theo chức năng, nhiệm vụ: Tời trục mỏ giếng chính, tời trục mỏ giếng phụ.

Điều 6. Các quy định chung

1. Hồ sơ kỹ thuật an toàn tời trục mỏ phải có các tài liệu bằng tiếng Việt gồm:

1.1. Thiết kế chọn tời trục mỏ được phê duyệt.

1.2. Tài liệu về thông số kỹ thuật hệ thống tời trục mỏ, hướng dẫn lắp đặt, kiểm tra, bảo dưỡng, sửa chữa và quy trình vận hành tời trục mỏ cũng như thiết bị, chi tiết, vật tư dự phòng cần thiết do nhà chế tạo tời trục mỏ cung cấp.

1.3. Thiết kế thi công, lắp đặt.

1.4. Hồ sơ nghiệm thu sau lắp đặt.

1.5. Hồ sơ hoàn công sau lắp đặt.

1.6. Hồ sơ thử nghiệm, hiệu chỉnh, kiểm định.

1.7. Sổ ghi kết quả kiểm tra kỹ thuật an toàn tời trục mỏ.

1.8. Sổ theo dõi cáp thép.

1.9. Sổ theo dõi thời gian bảo dưỡng, thay thế các thiết bị, chi tiết của hệ thống tời trục mỏ.

2. Quy định chung về trình tự đưa tời trục mỏ vào hoạt động

2.1. Hoàn thiện hồ sơ quản lý về kỹ thuật an toàn theo quy định tại Khoản 1, Điều này.

2.2. Đào tạo, huấn luyện cán bộ quản lý về kỹ thuật an toàn, người vận hành, kiểm tra, bảo dưỡng và sửa chữa tời trục mỏ, có kết quả kiểm tra sát hạch về nội dung đã đào tạo, huấn luyện.

2.3. Biên bản kiểm tra chạy thử không tải và có tải theo quy định của Nhà chế tạo.

3. Quy định về huấn luyện kỹ thuật an toàn tời trục mỏ

3.1. Đối tượng phải được huấn luyện: Những người làm các công tác quản lý, kiểm tra, bảo dưỡng, sửa chữa, vận hành, tín hiệu và chất dỡ tải tời trục mỏ.

3.2. Nội dung huấn luyện, giảng viên huấn luyện

a) Theo quy định tại Nghị định số 44/2016/NĐ-CP ngày 15 tháng 5 năm 2016 của Chính phủ quy định chi tiết một số điều của Luật An toàn, vệ sinh lao động về hoạt động kiểm định kỹ thuật an toàn lao động, huấn luyện an toàn, vệ sinh lao động và quan trắc môi trường.

b) Một số quy định bổ sung về nội dung huấn luyện an toàn tời trục mỏ được liệt kê tại Phụ lục I Quy chuẩn này.

4. Quy định về biển báo an toàn

4.1. Tại vị trí người vận hành phải có:

a) Biểu đồ tốc độ.

b) Bảng quy định về tín hiệu.

c) Nội quy về an toàn vận hành tời trục mỏ.

d) Nội quy về phòng cháy, chữa cháy.

e) Sơ đồ nguyên lý tời trục mỏ.

g) Màn hình kết nối camera giám sát tình trạng hoạt động của toa xe giếng nghiêng.

4.2. Tại miệng giếng và chân giếng phải có:

a) Bảng quy định về tín hiệu.

b) Quy định về thời gian chở hàng, chở người, vật liệu nổ công nghiệp.

c) Quy định an toàn đi lại qua giếng bằng tời trục mỏ.

d) Quy định thời gian đi bộ trong giếng lắp đặt tời trục mỏ.

e) Quy định trách nhiệm của người tín hiệu, người chất rỡ tải và người đi lại qua giếng.

5. Các yêu cầu an toàn khác

5.1. Các bộ phận và các chi tiết lộ ra ngoài ảnh hưởng đến an toàn cho người phải được lắp che chắn phòng hộ.

5.2. Không được để dầu, mỡ rơi vào má phanh, mặt đĩa hoặc tang phanh.

5.3. Phải có bộ phận kẹp chặt đầu cáp thép cố định ở trên tang tời, lỗ luồn cáp vào tang tời không được có cạnh sắc nhọn, các đoạn cong của cáp thép không được hình thành góc gập. Lực kẹp của các bu lông và thông số mối kẹp phải đúng yêu cầu kỹ thuật an toàn.

6. Khi vận hành, thiết bị phải hoạt động ổn định, êm, không có va đập gây chấn động theo chu kỳ và có tiếng động bất thường.

7. Các bề mặt mối ghép chứa dầu, mỡ, khí nén phải kín, không có rò rỉ.

8. Nhiệt độ, áp suất hệ thống thủy lực phanh và hệ thống bôi trơn phải ở chế độ định mức.

9. Trục chính thiết bị phải hoạt động tốt. Nhiệt độ tối đa không được vượt quá quy định của nhà chế tạo.

10. Độ ồn tại vị trí bàn điều khiển không được vượt quá 85 dB (A).

11. Lực căng tĩnh lớn nhất của cáp tời trục, chênh lệch lực căng tĩnh lớn nhất, tốc độ nâng lớn nhất theo tài liệu kỹ thuật của nhà chế tạo hoặc tham khảo Phụ lục 2 để xác định.

12. Trắc đạc giếng đứng, giếng nghiêng, trắc đạc ray và chỉ rõ sự sai lệch so với thiết kế:

12.1. Một năm một lần tổ chức trắc đạc: Toàn bộ các mối liên kết hình học của hệ thống trục tải mỏ; độ lệch tâm trục giếng (tâm puli tháp giếng và tâm chân giếng); tâm puli tháp giếng và tâm tang tời; dẫn hướng trong giếng đứng và đường ray trong giếng nghiêng.

12.2. Kết quả trắc đạc phải lập thành hồ sơ trình Giám đốc mỏ xem xét, quyết định các phương án an toàn.

13. Chiếu sáng: Tất cả các vị trí có người vận hành hệ thống tời trục mỏ phải được chiếu sáng theo QCVN 07-7:2016/BXD Quy chuẩn kỹ thuật Quốc gia các công trình hạ tầng kỹ thuật công trình chiếu sáng.

14. Các thiết bị điện phải được kiểm định phòng nổ và kiểm tra các thông số kỹ thuật an toàn trước khi đưa xuống hầm lò lắp đặt.

15. Không được vận hành tời trục mỏ khi chưa thực hiện đúng các quy định về an toàn được quy định tại Quy chuẩn này.

16. Các đơn vị thử nghiệm, hiệu chỉnh và kiểm định tời trục mỏ không được thực hiện công việc khi chưa có biện pháp kỹ thuật an toàn, phương pháp thực hiện và thiết bị phục vụ công tác thử nghiệm, hiệu chỉnh và kiểm định tời trục mỏ.

17. Người chưa nắm vững cấu tạo, thông số kỹ thuật và nguyên lý làm việc của tời trục mỏ không được tiến hành thử nghiệm, hiệu chỉnh, kiểm định và kiểm tra kỹ thuật an toàn.

18. Không được bố trí người chưa được đào tạo, huấn luyện đạt yêu cầu về kỹ thuật an toàn tời trục mỏ vào làm việc ở các vị trí có liên quan tới an toàn và vận hành tời trục mỏ.

Điều 7. Gia tốc và vận tốc của thùng trục trong giếng đứng, giếng nghiêng

1. Gia tốc và vận tốc của thùng trục trong giếng đứng

1.1. Gia tốc khi tăng tốc hoặc giảm tốc của thùng cũi khi vận chuyển người không được vượt quá 0,75 m/s2.

1.2. Vận tốc của thùng trục khi vận chuyển người:

a) Vận tốc của thùng cũi trong giếng đứng được xác định theo thiết kế. Vận tốc tối đa của thùng cũi không được vượt quá giá trị tính theo công thức (1) và không được vượt quá 12 m/s.

(1)

Trong đó: – Vận tốc vận chuyển lớn nhất, (m/s);

H – Chiều cao vận chuyển, (m).

b) Vận tốc của thùng trục đào giếng chở người có dẫn hướng không vượt quá 2 m/s. Vận tốc tối đa của thùng trục đào giếng khi có dẫn hướng không được vượt quá 1/2 giá trị tính theo công thức (1) và khi không có thanh dẫn hướng không được vượt quá 1 m/s.

1.3. Vận tốc của thùng trục khi vận chuyển vật liệu:

a) Vận tốc của thùng skip trong giếng đứng được xác định theo thiết kế. Vận tốc tối đa thùng skip không vượt quá giá trị tính theo công thức (2):

(2)

Trong đó: – Vận tốc vận chuyển lớn nhất, (m/s);

H – Chiều cao vận chuyển, (m).

b) Vận tốc tối đa của thùng trục đào giếng khi có dẫn hướng không được vượt quá 2/3 giá trị tính được theo công thức (2), khi không có dẫn hướng vận tốc không vượt quá 2 m/s.

2. Gia tốc và vận tốc của thùng trục và toa xe giếng nghiêng

2.1. Gia tốc khi tăng tốc hoặc giảm tốc khi vận chuyển người không được vượt quá 0,5 m/s2.

2.2. Vận tốc khi vận chuyển người, không được vượt quá 5 m/s, đồng thời không được vượt quá vận tốc lớn nhất của toa xe chở người theo thiết kế.

2.3. Dùng xe goòng vận chuyển vật liệu, vận tốc không vượt quá 5 m/s.

2.4. Dùng thùng skip vận chuyển vật liệu, vận tốc không được vượt quá 7 m/s; khi sử dụng đường ray cố định có khối lượng ≥ 38 kg/m, vận tốc không vượt quá 9 m/s.

3. Tời trục mỏ có gia tốc và vận tốc lớn hơn quy định tại Khoản 1 và Khoản 2 Điều này phải trình Cục Kỹ thuật an toàn và Môi trường công nghiệp, Bộ Công Thương thẩm định.

Điều 8. Gia tốc hãm của tời trục mỏ

1. Gia tốc hãm trung bình là tỷ số giữa vận tốc tối đa với khoảng thời gian tính từ thời điểm bắt đầu phanh đến khi dừng hoàn toàn tời trục mỏ.

2. Giá trị gia tốc hãm trung bình của tời trục mỏ ở chế độ làm việc không được vượt quá giá trị ghi trong Bảng 1.

3. Giá trị gia tốc trung bình của tời trục mỏ khi hãm sự cố không được nhỏ hơn 0,75 m/s2 đối với góc dốc của lò đến 30° và không được nhỏ hơn 1,5 m/s2 đối với góc dốc của lò trên 30°.

4. Đối với tời trục mỏ ở lò dốc đến 30° cho phép gia tốc hãm nhỏ hơn 0,75 m/s2 nếu như khi đang lên đảm bảo dừng được thùng trục trong giới hạn của đường quá nâng, còn khi đang xuống đảm bảo dừng được trên đoạn đường quá hạ.

5. Trong đường lò có góc dốc thay đổi, giá trị gia tốc hãm của tời trục mỏ đối với mỗi đoạn đường có góc dốc như nhau không được vượt quá giá trị tương ứng ghi trong Bảng 1.

Bảng 1. Giá trị gia tốc hãm trung bình phụ thuộc vào góc dốc của đường lò

|

Góc dốc của đường lò, (độ) |

5 |

10 |

15 |

20 |

25 |

30 |

40 |

50 và lớn hơn |

|

Giá trị gia tốc hãm trung bình (m/s2) |

0,8 |

1,2 |

1,8 |

2,5 |

3,0 |

3,5 |

4,0 |

5,0 |

6. Giá trị gia tốc hãm của tời trục mỏ đối với các góc dốc trung gian của giếng nghiêng không được chỉ dẫn trong Bảng 1, được xác định theo phép nội suy tuyến tính.

7. Đối với các thiết bị có tang ma sát, gia tốc hãm khi làm việc cũng như khi hãm sự cố không được vượt quá giá trị được xác định bởi khả năng trượt cáp trên tang.

8. Trong những trường hợp riêng, đối với tời trục mỏ tang ma sát sử dụng thùng skip loại 1 cáp và nhiều cáp, theo điều kiện cáp không trượt trên tang cho phép khống chế giới hạn dưới của gia tốc hãm là 1,2 m/s2 với điều kiện tời trục mỏ được trang bị các bộ khóa liên động để loại trừ được khả năng hạ hàng với vận tốc lớn hơn 1 m/s;

9. Các yêu cầu tại Khoản 7 Điều này không áp dụng đối với tời trục mỏ đào lò (khi vận tốc chuyển động của cáp không lớn hơn 0,2 m/s) và tời treo khoang cấp cứu (khi vận tốc của cáp không lớn hơn 0,35 m/s).

10. Gia tốc khi phanh an toàn phải đáp ứng các quy định trong Bảng 2.

Bảng 2. Gia tốc phanh

|

Trạng thái hoạt động |

Góc dốc q |

||

|

q < 15° |

15° ≤ q≤ 30°C |

q > 30° |

|

|

Nâng tải |

≤ Ac |

≤ Ac |

≤ 5 |

|

Hạ tải |

≥ 0,75 |

≥ 0,3 Ac |

≥ 1,5 |

Trong đó: Ac – Gia tốc tự nhiên, m/s2, được xác định theo công thức (3)

Ac = g(sinq + wcosq) (3)

g – Gia tốc trọng trường, (m/s2);

q – Góc nghiêng đường lò, (°);

w – Hệ số sức cản chuyển động, thường lấy 0,010 ÷ 0,015.

11. Khi thử nghiệm quá tải không có hiện tượng bất thường.

Chương II

GIẾNG VÀ THIẾT BỊ LẮP ĐẶT TRONG GIẾNG

Điều 9. Giếng nghiêng lắp đặt tời trục mỏ

1. Giếng lắp đặt tời trục mỏ phải được đào, chống theo thiết kế được Chủ đầu tư phê duyệt.

2. Tiết diện tối thiểu của lò giếng lắp đặt tời trục mỏ là 09 m2, chiều cao tính từ đỉnh ray tới nóc lò đối với cỡ đường ray 600 mm tối thiểu là 1,8 m và đối với cỡ đường ray 900 mm tối thiểu là 2,2 m.

3. Giếng phải được chống dột, thu gom nước vào rãnh thoát nước.

4. Giếng lắp đặt tời trục mỏ chở người phải được thông gió bằng luồng gió sạch.

5. Nền đường lò phải ổn định, bằng phẳng, không nhấp nhô.

6. Trang bị đường ray

6.1. Cỡ đường ray – Khoảng cách giữa mép trong của hai ray có sai lệch trên không lớn hơn 4 mm và sai lệch dưới không nhỏ hơn 2 mm.

6.2. Lắp đặt đường ray:

a) Độ chênh cao giữa hai ray: Không lớn hơn 4 mm đối với đường cỡ 900 mm; không lớn hơn 3 mm đối với đường cỡ 600 mm.

b) Bán kính cong R của ray trên các đoạn cong: R ≥ 20 m đối với cỡ đường 900; R ≥ 12 m đối với cỡ đường 600 m.

c) Đường ray phải được lắp đối xứng qua tim đường.

d) Mối nối ray phải có khe hở nhất định phù hợp với độ giãn nở của ray và nhiệt độ môi trường đặt ray. Hai mối nối phải đối xứng qua tim đường.

e) Độ lệch của ray so với tim đường tại những vị trí nối trên chiều dài đường đến 08 m không lớn hơn 5 mm.

6.3. Ray phải được đặt trên tà vẹt và chèn bằng đá ba lát.

6.4. Cấm sử dụng đường ray trong trường hợp:

Độ mòn của đỉnh ray theo phương thẳng đứng lớn hơn 12 mm đối với ray P24, 16 mm đối với ray P33 và 20 mm đối với ray P38 hoặc các mã hiệu tương đương; mép ngoài bánh xe chạm vào mũ các đinh ốc tà vẹt; khi có những vết nứt dọc và ngang trong ray, tróc vỡ đỉnh ray, bong đế chân ray và các khuyết tật khác có thể làm đoàn tàu trật bánh.

6.5. Khoảng cách tối thiểu từ thành toa xe tới:

a) Nóc lò tối thiểu là 0,25 m.

b) Vì chống hông lò tối thiểu là 0,25 m.

c) Ở vị trí người lên xuống toa xe: Khoảng cách tối thiểu giữa toa xe và vì chống hông lò là 1 m.

d) Giữa băng tải và toa xe được ngăn cách bằng rào chắn cứng là 0,4 m.

6.6. Khe hở giữa hai thùng trục trong giếng nghiêng với góc dốc bất kỳ không được nhỏ hơn 200 mm. Khe hở giữa vì chống giếng và phần nhô ra lớn nhất của thùng trục không được nhỏ hơn 250 mm khi vì chống bằng gỗ, bằng kim loại và vì chống bê tông cốt thép; không được nhỏ hơn 200 mm khi vì chống bằng bê tông và xây đá.

6.7. Đường ray và thiết bị của đường, rãnh, máng thoát nước, tín hiệu và dấu hiệu chỉ đường, các khoảng trống và lối người đi trong giếng nghiêng vận tải bằng toa xe phải được quản đốc hoặc người được thay thế (phụ trách cơ điện phân xưởng) kiểm tra ít nhất một lần trong tháng và tổ trưởng vận tải ít nhất hai lần trong tháng. Khi xem xét, kiểm tra phải đo cỡ đường, chênh lệch độ cao giữa các ray và phải ghi kết quả kiểm tra vào sổ theo dõi.

6.8. Ít nhất 1 lần trong năm, phải kiểm tra độ mòn của các ray và tiến hành đo trắc dọc các đường ray. Thời gian kiểm tra do Giám đốc điều hành mỏ quyết định. Các kết quả đo trắc dọc phải được Phòng Trắc địa mỏ lập thành sơ đồ chi tiết.

6.9. Giếng phải được thường xuyên kiểm tra: Nền lò, nóc lò và hông lò để xử lý những phát sinh không đảm bảo kỹ thuật an toàn cho toa xe hoạt động.

7. Giếng lắp đặt tời trục phải được chiếu sáng tại các ga lên xuống và có biển chỉ dẫn.

Điều 10. Giếng đứng lắp đặt tời trục mỏ

1. Việc đào và chống giếng đứng phải được thực hiện theo thiết kế được Chủ đầu tư phê duyệt.

2. Khoảng cách từ vì chống hoặc mép dưới của cốp pha đến gương giếng và đất đá sau nổ mìn được quy định theo thiết kế; đối với đất đá mềm yếu, kém bền vững, khoảng cách đó tối đa là 1,5 m và thiết kế phải đề cập các biện pháp an toàn bổ sung ngăn ngừa đất đá sụt lở.

3. Khi đồng thời có nhiều đơn vị thi công đào và trang bị giếng, đơn vị nhận thầu chính phải cùng với các đơn vị nhận thầu khác xây dựng biểu đồ thi công, các biện pháp kỹ thuật an toàn và vệ sinh lao động trình Chủ đầu tư phê duyệt. Chủ thầu chính có trách nhiệm kiểm tra thực hiện các biện pháp nêu trên, các đơn vị khác chịu trách nhiệm thực hiện an toàn các công việc do đơn vị đó đảm nhiệm.

4. Những người thực hiện công tác đào, chống và lắp đặt các trang bị giếng phải hiểu và biết phát các tín hiệu quy định.

5. Phải chỉ định người chịu trách nhiệm phát tín hiệu và theo dõi việc nhận, bốc dỡ, di chuyển thùng trục đào lò ở gương trong thời gian thùng chở đá và các vật liệu di chuyển lên – xuống qua lỗ sàn công tác.

6. Trước khi lắp đặt cổ giếng tại cốt ± 0, miệng giếng phải được bảo vệ bằng hàng rào lưới thép cao 2,5 m, có cửa để người qua lại. Sau khi xây dựng xong cổ giếng, đề phòng vật rơi từ trên xuống gương, nơi mọi người làm việc, tại cốt ± 0, miệng giếng phải được che chắn bằng tấm đậy kết cấu vững chắc, chống cháy, có cửa mở ra về hai phía phục vụ thi công. Sàn cốt ± 0 bố trí thiết bị công nghệ phải được chiếu sáng.

7. Trên sàn công nghệ thi công giếng phải có các ống loe với chiều cao phía trên sàn tối thiểu là 1600 mm và ở phía dưới sàn tối thiểu là 300 mm.

8. Trong thời gian đào giếng, phải có sàn bảo vệ ở phía trên đề phòng các vật rơi từ trên xuống.

9. Giếng đào sâu thêm phải được cách ly với phần giếng đang hoạt động ở mức đang khai thác bằng cơ cấu bảo vệ.

10. Không được:

a) Có người ở gương giếng trong trường hợp thay, kẹp lại cáp hoặc thay thùng trục.

b) Thực hiện các công việc trong giếng và di chuyển sàn công tác khi không có dây bảo hiểm.

c) Vận hành sàn công tác khi không có quy trình vận hành.

d) Vận chuyển dụng cụ trong thùng đang chở đất đá cũng như móc các vật vào dây cáp khi cửa gió tháp giếng mở.

e) Giao nhiệm vụ cho một người vừa thao tác thùng chở đất đá hoặc vật liệu đi qua ống loe của sàn công tác vừa nhận thùng có tải trên sàn.

g) Thực hiện công việc ở gương giếng trong thời gian tháo hoặc móc các ống mềm dẫn bê tông.

h) Sử dụng thùng chở người để vận chuyển đất đá, vật liệu và cấu kiện của khung giếng từ trên xuống mà thùng này không có cơ cấu treo chuyên dùng đã được kiểm định.

i) Để ngập nước cục bộ giếng nếu không có sự đồng ý của Chủ đầu tư.

k) Sử dụng sàn nhỏ treo làm thùng nâng hàng.

11. Khi tiến hành đồng thời các công việc đào giếng và dựng vì chống cố định, từ trên sàn công tác phải thực hiện các quy định sau:

a) Sàn công tác phải có mái che để bảo vệ người làm việc trên sàn, tránh những vật rơi từ trên xuống và phải được trang bị phương tiện phát tín hiệu âm thanh khi cho thùng xuống gương.

b) Khe hở giữa sàn công tác và vì chống giếng, giữa sàn công tác với cốp pha hoặc tấm chắn bảo vệ tối đa là 120 mm tính từ gờ ngoài của thanh cong và trong khi làm việc khe hở phải được che kín. Khi đào giếng theo sơ đồ hỗn hợp, khe hở giữa sàn công tác và vì chống giếng tối đa là 400 mm và trên tất cả các tầng của sàn phải có tấm lưới bảo vệ có chiều cao ít nhất là 1600 mm bao quanh chu vi sàn. Phần bảo vệ dưới sàn công tác phải được che kín bằng lớp tôn chiều cao ít nhất 300 mm.

c) Sàn công tác dùng để đào giếng phải có khe hở để người chịu trách nhiệm cho thùng và hàng qua ống loe nhìn thấy tình hình ở gương và thiết bị bố trí ở bên dưới sàn. Lỗ đặt ống loe giữa các tầng của sàn công tác phải được che bằng lưới kim loại 40 mm x 40 mm. Bên dưới ống loe ở vị trí tiếp giáp lưới với sàn công tác phải được che kín với chiều cao ít nhất 300 mm. Chiều cao ống loe bên trên tầng trên của sàn công tác tối thiểu là 1600 mm.

d) Các công việc di chuyển sàn công tác, sàn bảo vệ, cốp pha kim loại, ống dẫn, cáp điện phải được tiến hành theo các biện pháp quy định trong hộ chiếu đào chống giếng được duyệt và phải do Trưởng ca chỉ đạo thực hiện.

Để thực hiện các công việc trên phải điều khiển bằng tín hiệu theo sơ đồ sau: Sàn công tác – mặt bằng cốt ± 0 – trạm điều khiển tời trung tâm.

12. Khi di chuyển sàn công tác, tấm chắn bảo vệ, cốp pha kim loại, đường ống, cáp điện, cấm các hành vi sau:

a) Đồng thời phát tín hiệu vận hành tời trục mỏ trên nhà tời trục và tời trục mỏ lắp đặt tại các vị trí khác phục vụ thi công đào giếng.

b) Tiến hành các công việc khác ở gương giếng và trên sàn công tác.

c) Di chuyển thiết bị đào giếng, khi nó bị lệch so với vị trí bình thường.

d) Người đứng trên cốp pha khi cốp pha di chuyển.

13. Chỉ được phép tiếp tục các công việc đào giếng hoặc đào sâu thêm giếng sau khi di chuyển sàn công tác, tấm chắn bảo vệ, cốp – pha kim loại và cáp điện trong những điều kiện sau:

a) Tại đồng hồ chỉ dẫn chiều sâu và ở mép tang máy nâng đã được đánh dấu vị trí mới của sàn công tác.

b) Kiểm tra đảm bảo chắc chắn hệ thống đường ống và cáp điện trong giếng cũng như quan sát các khe hở theo quy định của Quy chuẩn này.

c) Các tời đã được hãm phanh, các cơ cấu dừng bánh cóc được đưa về vị trí làm việc, các tời được cắt nguồn điện, cắt nguồn khí nén và đóng khóa nhà tời.

14. Phải sử dụng các dụng cụ nâng cáp (dây cáp, dầm ngang, quai treo) đã được kiểm định đạt yêu cầu.

15. Chỉ được phép nâng, hạ bằng cáp các vật có chiều dài hoặc kích thước phi tiêu chuẩn (đường ống, thiết bị) khi đã lập phương án kỹ thuật an toàn và phải được Giám đốc mỏ phê duyệt.

16. Phải chèn đá và phun bê tông lấp đầy khe hở giữa vì chống và đất đá thành giếng khi tiến hành dựng vì chống cố định. Cấm chèn các khe hở đó bằng gỗ và vật liệu dễ cháy khác.

17. Phải định vị các ống mềm dẫn bê tông bằng cáp thép liền dọc theo suốt chiều dài đường ống.

18. Việc lắp đặt khung giếng phải được thực hiện bằng các sàn công tác đặc biệt cũng như các trang bị khác có kết cấu đảm bảo an toàn cho người làm việc trong giếng. Phải có biện pháp che chắn giếng, đặc biệt khi thực hiện các công việc lắp đặt khung giếng đồng thời với lắp đặt tháp giếng hoặc thiết bị trong giếng.

19. Phải tiến hành các biện pháp chống rò rỉ nước triệt để tại nơi có nước làm ảnh hưởng tới vỏ giếng hoặc thẩm thấu nước qua vỏ giếng.

20. Lượng nước thẩm thấu qua thành giếng dọc theo chiều dài giếng không cho phép lớn hơn 5 m3/ngày đêm.

21. Bê tông làm thành giếng phải đạt chuẩn theo thiết kế và không thấp hơn mác M 250.

22. Sai lệch trục giếng so với thiết kế không được vượt quá 50 + 0,15H, mm. Trong đó H – chiều sâu giếng tính bằng mét.

23. Việc tháo dỡ sàn ở giếng đào sâu thêm phải tiến hành theo thiết kế và phải dùng vì chống tạm thời. Thiết kế này phải được Giám đốc mỏ duyệt.

24. Khi lắp đặt các thiết bị trong giếng, khe hở giữa thùng trục và các phần trong giếng phải đảm bảo:

25. Các khe hở vận hành giữa những phần nhô ra tối đa của thùng trục, khung chống và xà ngang trong giếng đứng của trục tải cố định phải phù hợp với những giá trị ghi trong Bảng 3.

Bảng 3. Khoảng hở quy định cho phép trong giếng

|

Loại cốt giếng |

Loại và cách bố trí cốt giếng |

Tên gọi của khe hở |

Giá trị tối thiểu của khe hở (mm) |

Ghi chú |

|

(1) |

(2) |

(3) |

(4) |

(5) |

|

1. Bằng gỗ |

Bằng gỗ và kim loại với cách bố trí các đường dẫn hướng về một phía và hai phía |

Giữa thùng trục và cốt giếng |

200 |

Đối với giếng chống bằng gỗ cho phép khe hở không nhỏ hơn 150mm khi bố trí các đường dẫn về một phía cũng như hai phía nếu phần nhô ra lớn nhất của thùng trục cách tâm các đường dẫn không lớn hơn 1m |

|

2. Bằng bê tông, gạch, bê tông đúc sẵn |

Bằng kim loại với cách bố trí các đường dẫn hướng về một và hai phía |

Giữa thùng trục và cốt giếng |

150 |

|

|

3. Bằng bê tông, gạch, bê tông đúc sẵn |

Bằng gỗ, như trên |

Giữa thùng trục và cốt giếng |

200 |

|

|

4. Bằng gỗ, bê tông, gạch, vì chiubin |

Các xà ngang bằng kim loại, gỗ không giữ các đường dẫn hướng |

Giữa các thùng trục và xà ngang |

150 |

Khi bố trí các thùng trục trong giếng đặc biệt chật hẹp khe hở này không nhỏ hơn 100mm |

|

5. Bằng gỗ, bê tông, gạch, vì chiubin |

Không có xà ngăn giữa các thùng trục |

Giữa 2 thùng trục chuyển động |

200 |

Khi các thanh dẫn hướng cứng |

|

6. Bằng gỗ, bê tông, gạch, bê tông đúc sẵn, vì chiubin |

Bố trí các đường dẫn hướng về một bên, hai bên sườn (cạnh) và ở mặt trước |

Giữa thùng cũi và các bộ phận của cơ cấu hạ thùng |

60 |

Đối với các giếng đưa vào sản xuất trước năm 1973, khe hở này có thể không nhỏ hơn 40 mm |

|

7. Bằng gỗ, bê tông, gạch, bê tông đúc sẵn, vì chiubin |

Bố trí các đường dẫn hướng về một bên, hai bên sườn (cạnh) và ở mặt trước |

Giữa xà ngang và những phần nhô ra của thùng trục, cách tâm của các đường dẫn hướng một khoảng đến 750 mm |

40 |

Khi trên thùng trục có các con lăn dỡ tải nhô ra, khe hở giữa con lăn và xà ngang cần phải tăng thêm 25mm |

|

8. Bằng gỗ, bê tông, gạch, bê tông đúc sẵn, vì chiubin |

Bằng gỗ có bố trí các đường dẫn hướng ở mặt trước |

Giữa những xà ngang không giữ đường dẫn hướng và thùng cũi |

50 |

|

|

9. Bằng gỗ, bê tông, gạch, bê tông đúc sẵn, vì chiubin |

Bằng kim loại và gỗ, không phụ thuộc vào sự bố trí của các đường dẫn hướng |

Giữa mép ngoài của bạc dẫn hướng thùng trục và cơ cấu để bắt các đường dẫn hướng vào xà ngang. |

15 |

|

|

10. Bằng gỗ, bê tông, gạch, bê tông đúc sẵn, vì chiubin |

Bố trí các đường dẫn hướng về một bên, hai bên và mặt trước |

Giữa những phần nhô ra nhiều nhất và xa nhất so với tâm của thùng trục và xà ngang có tính đến sự mòn của đường dẫn hướng, bạc dẫn hướng và khả năng có thể quay của thùng trục |

25 |

Đối với mỏ thiết kế mới |

|

11. Bằng gỗ, gạch, bê tông, vì chu bin |

Bằng kim loại và gỗ, không phụ thuộc vào sự bố trí của các đường dẫn hướng |

Giữa những ray của mặt bằng nhận và thùng cũi |

30 |

|

|

12. Tất cả các loại vì chống |

Có các đường dẫn hướng bằng cáp của trục tải nhiều cáp |

Giữa các thùng trục và vì chống xà ngang hoặc thanh giằng trong giếng |

225 |

Khi giếng sâu đến 800 m |

|

265 |

Khi giếng sâu hơn 800m |

|||

|

Giữa những thùng trục chuyển động của một trục tải |

300 |

Trong tất cả các trường hợp, các khe hở vận hành không được nhỏ hơn 0,75 các khe hở thiết kế |

||

|

Giữa những thùng trục tải lân cận |

350 |

|||

|

13. Tất cả các loại vì chống |

Có các đường dẫn hướng bằng cáp của trục tải một cáp |

Giữa những thùng trục chuyển động của một trục tải |

300 |

Khe hở theo thiết kế |

|

Giữa những thùng trục chuyển động của các trục tải kề nhau |

350 |

|

||

|

Giữa những thùng trục và vì chống, xà ngang hoặc thanh giằng trong giếng |

240 |

26. Khi đào giếng, khoảng cách của những cáp dẫn hướng ở giữa các thùng trục không được nhỏ hơn 300 mm. Khi chiều sâu của giếng lớn hơn 400m buộc phải đặt các cơ cấu ngăn ngừa khả năng va chạm của các thùng trục đào giếng. Các cơ cấu này không cần thiết nếu khe hở giữa những cáp dẫn hướng ở giữa lớn hơn hoặc bằng (250 + H/3000) mm, trong đó H là chiều sâu của giếng, tính bằng milimét.

27. Khe hở giữa thùng trục đào lò đang chuyển động và khung chống giếng hoặc những phần nhô ra của trang thiết bị đặt trong giếng (đường ống dẫn, xà chống…) không nhỏ hơn 400 mm.

28. Khe hở giữa các thành (cạnh) của miệng ống loe sàn đào lò và các phần chuyển động nhô ra của khung định hướng thùng trục đào lò không được nhỏ hơn 100 mm.

29. Trường hợp đặt cốt giếng cùng với thời gian đào giếng, khe hở tối thiểu giữa các phần nhô ra lớn nhất của thùng trục đào lò hoặc của khung dẫn hướng và các xà ngang được quy định như sau:

a) 350 mm đối với đường dẫn hướng bằng cáp đặt trong mặt phẳng vuông góc với các xà ngang.

b) 400 mm đối với đường dẫn hướng bằng cáp đặt trong mặt phẳng song song với các xà ngang.

c) 30 mm đối với đường dẫn hướng cứng (ray, thép chữ nhật).

d) Phải kiểm tra các khe hở trên trước khi cho thùng trục chuyển động.

Điều 11. Dẫn hướng, cơ cấu dẫn hướng, bước cốt giếng

1. Dẫn hướng

1.1. Dẫn hướng thùng skip giếng chính

a) Dẫn hướng cứng: Thép dạng hình hộp, ray, gỗ.

b) Dẫn hướng mềm: Cáp thép có kết cấu kín.

c) Cho phép sử dụng hai dẫn hướng bằng ray một bên đối với thùng skip.

1.2. Dẫn hướng thùng cũi

1.2.1. Khi thùng cũi chiều dài nhỏ hơn hoặc bằng 4 m:

a) Cho phép sử dụng mỗi mặt trước, sau thùng cũi một dẫn hướng.

b) Cho phép sử dụng hai dẫn hướng bằng ray một mặt bên thùng cũi.

c) Cho phép sử dụng dẫn hướng ở hai mặt ra, vào thùng cũi.

1.2.2. Khi thùng cũi dài hơn 4 m, phải sử dụng 3 dẫn hướng (2 dẫn hướng ở một bên thùng cũi, một dẫn hướng ở mặt còn lại) hoặc 4 dẫn hướng.

2. Cơ cấu dẫn hướng của thùng trục:

a) Đối với dẫn hướng thép hộp, phải trang bị cơ cấu dẫn hướng con lăn đàn hồi và cơ cấu dẫn hướng an toàn kiểu trượt.

b) Khi dẫn hướng bằng thép ray, bố trí một bên thùng trục, dùng cơ cấu dẫn hướng cứng dạng kín.

c) Khi dẫn hướng bằng ray bố trí hai bên thùng trục cho phép sử dụng cơ cấu dẫn hướng cứng dạng hở, có tấm lót, có thể thay thế.Điều 11. Dẫn hướng, cơ cấu dẫn hướng, bước cốt giếng3. Bước cốt giếng

3.1. Từ 2 m đến 4 m đối với dẫn hướng bằng ray gỗ.

3.2. Từ 3,125 m đến 4,168 m đối với dẫn hướng bằng ray sắt.

3.3. Từ 4 m đến 6 m đối với dẫn hướng dạng hộp.

3.4. Từ 4 m đến 6 m khi trang bị dẫn hướng cứng cho thùng skip.

3.5. Trong các giếng đứng trang bị dẫn hướng bằng cáp, tại các vị trí chất, dỡ tải thùng trục ở mức dưới cùng và trên mặt bằng phải, trang bị dẫn hướng cứng và cơ cấu dẫn hướng tương ứng cho thùng trục.

3.6. Khi dùng dẫn hướng cáp, phải sử dụng cơ cấu dẫn hướng kiểu ống, có kết cấu dễ dàng thay thế bạc trượt.

Điều 12. Các thiết bị trong giếng, nhà trục mỏ, tháp giếng và rốn giếng

1. Khi thiết kế mới và cải tạo tời trục mỏ phải xem xét:

a) Xây dựng sàn thao tác để phục vụ công tác: Kiểm tra, vận hành và lắp đặt cốt giếng, đường cong dỡ tải, thiết bị giảm chấn đỡ thùng, cáp nâng, cáp cân bằng, phanh, thanh dẫn và thiết bị khoan, bốc xúc.

b) Che chắn miệng giếng để thử nghiệm phanh dù thùng cũi, đối trọng, sửa chữa skip của máy trục.

c) Các trang thiết bị cơ giới cần thiết để treo và thay thế cáp, thùng trục, lối vào để lắp ráp trên nhà trục mỏ và tháp.

d) Trang thiết bị cơ giới để thay thế puly tháp giếng.

e) Tấm lát sàn trong giếng: Sử dụng tấm kín đối với giếng phụ và tấm dạng mắt cáo đối với giếng chính. Kích thước mắt lưới không lớn hơn 70 x 70 mm.

2. Chiều sâu rốn giếng xác định theo:

a) Mức độ xuống sâu của thùng trục với chiều cao cần thiết để bố trí thiết bị giảm chấn.

b) Chiều cao cần thiết để bố trí thiết bị kéo căng cáp đuôi và dẫn hướng.

c) Bố trí dầm cáp cân bằng.

d) Khả năng hạ vật liệu dài dưới thùng cũi.

e) Mức nước cao nhất trong rốn giếng phải thấp hơn vòng cáp cân bằng 01 m.

g) Trong các giếng sử dụng để nâng hạ người và cấp cứu, mức nước cao nhất trong rốn giếng cần phải thấp hơn vị trí đáy thùng cũi khi hạ xuống mức thấp nhất.

3. Trong rốn giếng phải có nút bấm “stop”, cắt mạch điều khiển tời trục khi xảy ra sự cố chùng cáp, đứt cáp cân bằng.

4. Cho phép kéo căng cáp dẫn hướng dưới rốn giếng bằng đối trọng.

Chương III

THÁP GIẾNG ĐỨNG, CỐT GIẾNG

Điều 13. Vật liệu tháp giếng đứng

1. Việc lựa chọn vật liệu cho kết cấu tháp giếng phải đáp ứng các yêu cầu sau đây:

a) Các cấu kiện chính sử dụng thép kết cấu carbon chiều dày ≤ 16 mm, có cường độ tiêu chuẩn của thép theo sức bền kéo đứt fu ≥ 510 MPa và có cường độ tiêu chuẩn lấy theo giới hạn chảy của thép fy ≥ 345 MPa. Đối với thép kết cấu có chiều dày > 16 mm tra theo Phụ lục A2 Tiêu chuẩn quốc gia TCVN 5575: 2012 – Kết cấu thép – Tiêu chuẩn thiết kế.

b) Các cấu kiện thứ yếu, có thể dùng thép kết cấu carbon chiều dày ≤ 16 mm, cường độ tiêu chuẩn của thép theo sức bền kéo đứt fu ≥ 370 MPa có cường độ tiêu chuẩn lấy theo giới hạn chảy của thép fy ≥ 235 MPa. Đối với thép kết cấu có chiều dày > 16 mm tra theo Phụ lục A2 Tiêu chuẩn quốc gia TCVN 5575: 2012 – Kết cấu thép – Tiêu chuẩn thiết kế.

2. Quy cách vật liệu các cấu kiện tháp giếng, phải phù hợp các quy định sau:

a) Kết cấu chống đỡ pu ly, xà đỡ thùng, xà chống va chạm, cột dàn chống đứng, cột dàn chống nghiêng chiều dày tối thiểu thép không nhỏ hơn 8 mm; độ dày tấm thép gân tăng cường không nhỏ hơn 6 mm.

b) Độ dày tấm thép khung chống đỡ dàn chống đứng, không được nhỏ hơn 12 mm.

c) Mặt cắt tối thiểu các thanh thép hình: Thép góc là L 63 x 6, thép chữ I là I14, thép chữ C là C12,6.

d) Lan can có thể dùng thép L 50 x 5 hoặc thép ống DN 50 x 2,5.

e) Độ dầy tấm mã, không nhỏ hơn 8 mm.

3. Sơn chống gỉ kết cấu thép tháp giếng:

a) Việc làm sạch bề mặt thép, chống ăn mòn và các yêu cầu khác phù hợp với Tiêu chuẩn quốc gia TCVN 8790: 2011 “Sơn bảo vệ kết cấu thép – quy trình thi công và nghiệm thu”.

b) Tài liệu thiết kế phải nêu rõ loại thép, sơn chống gỉ và chiều dày lớp sơn phủ.

c) Thép trong kết cấu tháp giếng, sơn cần phải được kiểm tra, xuất xứ phải rõ ràng.

d) Đơn vị sử dụng tháp giếng cần phải kiểm tra định kỳ và bảo dưỡng kết cấu thép, sơn phủ bổ sung theo tài liệu kỹ thuật.

Điều 14. Vật liệu kết cấu cốt giếng

1. Khi lựa chọn vật liệu để chế tạo cốt giếng phải đảm bảo:

a) Độ cứng, độ bền cần thiết và tuổi thọ của các kết cấu khung cốt giếng, tháp giếng phải đảm bảo yêu cầu tại Điều 13 Quy chuẩn này.

b) Công nghệ chế tạo, hàn cắt không làm giảm tính cơ lý của vật liệu.

c) Khả năng chống ăn mòn trong môi trường xâm thực.

2. Khi chế tạo các kết cấu cốt giếng cần phải sử dụng các vật liệu:

a) Bằng thép (đối với thanh dẫn hướng và xà ngang), bằng gỗ (chủ yếu với thanh dẫn hướng).

b) Bê tông cốt thép và bê tông ống (đối với xà ngang dạng thuôn).

c) Vật liệu bằng thép nên áp dụng ở dạng thành mỏng (dầm thép hình I, U, thép góc kín – hình hộp và hình elip) chế tạo bằng cán, định hình hoặc hàn.

3. Thép áp dụng đối với kết cấu cốt giếng cần đảm bảo giới hạn độ cứng và độ chảy, độ giãn dài tương đối, phù hợp với tiêu chuẩn thép và điều kiện kỹ thuật.

3.1. Phải có các yêu cầu kỹ thuật an toàn cụ thể đối với các kết cấu hàn.

3.2. Xà ngang, thanh dẫn hướng và các phần tử chịu tải khác của cốt giếng chọn như sau:

a) Khi không có môi trường xâm thực, sử dụng thép cacbon thấp hoặc thép cacbon thông thường mác CT35 Mn theo TCVN 1765:1975 Thép các bon kết cấu thông thường – Mác thép và yêu cầu kỹ thuật hoặc tương đương.

b) Khi ở môi trường có xâm thực, sử dụng thép hợp kim có ứng suất giới hạn fy ≥ 345 MPa và fu ≥ 390 MPa và tương đương có nâng cao cơ tính và chống ăn mòn.

4. Kết cấu cốt giếng bằng gỗ cần phải được chế tạo từ loại gỗ rắn, đặc. Phải tính toán, xử lý để bảo vệ gỗ không bị hỏng do ẩm, gẫy hỏng, phù hợp với thiết kế và hướng dẫn bảo vệ kết cấu xây dựng; quy định về phòng chống cháy nổ khi thiết kế.

5. Thép hình và kích thước mặt cắt phần tử cốt giếng theo kết quả tính toán:

a) Đối với xà ngang và dẫn hướng sử dụng thép hộp, chế tạo từ thép định hình và hàn. Khi vận tốc của thùng trục thấp và tải không lớn thích hợp đối với thanh dầm I24 M, còn dẫn hướng dùng thép ray P43, P50 và P65 phù hợp với cấu tạo dẫn hướng thùng skip trượt trên thép ray.

b) Chiều dày của bụng thép hình cán dùng làm xà không nhỏ hơn 8 mm.

c) Dẫn hướng thép hình hộp có thể dùng hình hộp kết cấu hàn hoặc thép hộp cán không mối hàn, các đầu thanh dẫn hướng phải hàn kín để không lọt nước vào trong. Cho phép áp dụng đối với cốt giếng thanh dẫn hướng hàn từ thép hình đặc biệt.

d) Đối với thanh dẫn hướng, làm việc chủ yếu trong trạng thái kéo – nén với độ lệch tâm nhỏ có thể sử dụng ống thép dày 4 ÷ 9 mm nhồi đầy bê tông.

6. Thép làm xà ngang là thép hình vuông kích thước tương quan giữa chiều cao với chiều rộng từ 2,2 ÷ 3,0. Để giảm lực cản luồng thông gió, cho phép áp dụng thép hình đặc biệt hoặc lắp đặt các chụp có hệ số cản khí động học thấp.

Điều 15. Bắt giữ cốt giếng trong thân giếng

1. Lắp các xà ngang với vỏ giếng phụ thuộc vào sơ đồ, kết cấu tầng và dạng kết cấu vỏ giếng:

a) Khi vỏ giếng bằng bê tông: Chôn hai đầu xà vào lỗ đục trên vỏ giếng, chiều sâu lỗ xác định bằng tính toán; liên kết bằng vít neo đặc biệt; kết hợp – một đầu chôn vào vỏ giếng, một đầu dùng vít neo.

b) Khi vỏ giếng bằng kim loại: Liên kết bằng bu lông.

2. Khi lắp dùng vít neo phải tính toán trước các phương pháp lắp xà ngang với vỏ bê tông giếng đứng:

a) Lắp gián tiếp qua các giá đỡ liên kết kết cấu hàn hoặc đúc được bắt giữ với vỏ bê tông giếng đứng bằng các vít neo.

b) Lắp trực tiếp vào thành bê tông bằng cách ép chặt bản gối của xà lên vách giếng đứng hoặc tựa chúng lên đầu cuối vít neo.

c) Cho phép lắp trực tiếp thanh dẫn hướng với vỏ giếng bằng vít neo dạng vít được đặt vào thành bê tông trong quá trình xây dựng, đảm bảo điều chỉnh được vị trí lắp khi lắp đặt và trong thời kỳ khai thác.

d) Các vít neo có thể được sử dụng là dạng vít được gắn chặt vào thân giếng theo thiết kế và dùng vữa vô cơ lèn chặt.

e) Điểm lắp vít neo cần phải có kết cấu và độ bền đều, bắt giữ chặt với các phần tử cốt giếng.

3. Liên kết neo và bu lông xà ngang với thân giếng, liên kết giáp nối xà ngang trong phạm vi tầng, liên kết thanh dẫn hướng với xà ngang và liên kết nối thanh dẫn lên các tầng được tính toán theo mô men uốn, lực ngang và lực dọc, tác động lên các liên kết này.

4. Khi lắp xà ngang với neo vào thân giếng, cần tập kết đầy đủ các bộ phận lên sàn thao tác lắp đặt, treo lên tầng trên.

5. Phải sử dụng thiết bị định tâm để định tâm các lỗ bắt bu lông liên kết đảm bảo độ chính xác theo thiết kế khi bắt giữ các xà ngang, dầm công sơn lên vít neo.

6. Vít neo phải chịu được tải trọng đứt gãy tối thiểu 10 tấn và tải trọng làm việc tối thiểu 5 tấn. Trước khi sử dụng phải tiến hành thử nghiệm để kiểm tra thông số kỹ thuật trên.

7. Trước khi lắp đặt các vít neo phải làm sạch lỗ khoan.

8. Xiết chặt các đai ốc neo, với lực dọc trục được xác định theo thiết kế.

Điều 16. Chống ăn mòn bảo vệ cốt giếng đứng

1. Khi thiết kế cốt giếng cần tuân thủ đúng phương pháp tính toán chuyên ngành, các kết cấu thép phải chống được tính ăn mòn, chống gỉ theo tuổi đời của mỏ trong điều kiện cụ thể.

2. Các thông số sử dụng cốt giếng:

a) Tính toán cường độ ăn mòn do gỉ sét của các phần tử cốt giếng chịu tải chính, r, m/năm.

b) Tính toán cường độ ăn mòn cơ học của các thanh dẫn hướng, z, m/năm.

c) Tính toán thời hạn sử dụng T, năm.

3. Cần phải tính toán kiểm tra tuổi thọ của các phần tử cốt giếng bị ăn mòn hóa học và ăn mòn cơ học để thiết lập thời hạn sử dụng T theo điều kiện trạng thái giới hạn.

4. Khi vận tốc ăn mòn lớn hơn 0,1 mm/năm, phải có lớp phủ bảo vệ.

5. Vật liệu che phủ chống ăn mòn cốt giếng đứng, kể cả các chi tiết kẹp chặt:

a) Vật liệu tổng hợp, nhựa epoxy hoặc composite.

b) Mạ nhúng nóng (kẽm, nhôm).

c) Sơn lót bảo vệ.

6. Tuổi thọ và chiều dày lớp phủ bề mặt kết cấu cốt giếng:

a) Bảo vệ cốt giếng mỏ tuổi thọ 25 năm và đường lò chống bằng khung kim loại, lớp phủ polime dày từ 130 ÷ 150 mm.

b) Bảo vệ cốt giếng mỏ tuổi thọ 25 ÷ 30 năm, lớp sơn phủ lót dày từ 200 ÷ 250 mm.

c) Trên 30 năm, lớp phủ mạ nhúng nóng 400 ÷ 500 mm.

7. Đo, kiểm tra kích thước hình học của các thanh dầm được thực hiện: Kiểm tra không được muộn hơn 1 tháng sau khi lắp đặt cốt giếng trong giếng đứng; tiếp theo là trước khi đưa giếng đứng vào hoạt động. Tần số đo, kiểm tra và tốc độ ăn mòn được xác định theo Bảng 4.

Bảng 4. Tần số đo, kiểm tra và tốc độ ăn mòn

|

Mức độ ăn mòn của môi trường mỏ |

Tốc độ ăn mòn các thanh dầm trong giếng đứng, mm/năm |

Tần số đo, năm |

|

Yếu |

Nhỏ hơn 0,05 |

8 |

|

Trung bình |

0,05 ÷ 0,2 |

5 |

|

Nặng |

Lớn hơn 0,2 |

3 |

Chương IV

QUY ĐỊNH VỀ AN TOÀN TRONG THIẾT KẾ, CHẾ TẠO TỜI TRỤC MỎ

Điều 17. Quy định chung

1. Thiết kế mới, chế tạo, cải tiến, lựa chọn, lắp đặt trục tải mỏ phải phù hợp với các yêu cầu an toàn đối với tời trục mỏ tại Quy chuẩn này, Quy chuẩn kỹ thuật quốc gia về an toàn khai thác than hầm lò QCVN 01: 2011/BCT, TCVN 4244:2005 và các tiêu chuẩn, quy chuẩn có liên quan.

2. Phải nêu rõ các cơ sở áp dụng tính toán, thiết kế và lựa chọn tời trục mỏ.

3. Vật liệu, chi tiết, linh kiện vật tư phục vụ chế tạo, lắp đặt mới, sửa chữa tời trục mỏ phải:

a) Có đầy đủ mã hiệu, thông số kỹ thuật và phải được tính toán lựa chọn phù hợp với các yêu cầu về kỹ thuật an toàn tại Quy chuẩn này và các quy chuẩn, tiêu chuẩn hiện hành có liên quan hoặc theo tài liệu của nhà chế tạo khi sửa chữa.

b) Phải có chứng nhận chất lượng kèm theo, khi cần thiết phải tiến hành thử nghiệm, kiểm định. Sau khi xác nhận đạt yêu cầu mới được sử dụng.

c) Các chi tiết đúc không có khuyết tật như xốp, có lỗ khí, dị tật, nứt, khuyết thiếu.

d) Các chi tiết rèn không được nứt, tạo tầng, oxit, gấp, sẹo, khuyết thiếu.

e) Các chi tiết hàn với nhau, mối hàn không được nứt, ngậm xỉ, đứt đoạn, cháy.

g) Các chi tiết cạnh sắc, góc nhọn và chỗ lồi cần phải làm cùn phù hợp với tiêu chuẩn hiện hành.

h) Các bộ phận, linh kiện nặng của tời trục phải có vị trí để móc cẩu và treo lên khi lắp đặt.

i) Màu của các bộ phận quay lộ ra ngoài phải được phân biệt với màu của các bộ phận không quay xung quanh.

k) Mỗi điểm tra dầu bôi trơn phải được đánh dấu bằng màu khác với màu của sơn của thiết bị.

4. Thiết bị điện của tời trục phải phù hợp với quy định về an toàn phòng nổ tại QCVN 01: 2011/BCT và bộ Tiêu chuẩn quốc gia TCVN 7079.

5. Khi nhiệt độ môi trường làm việc của hộp giảm tốc nhỏ hơn 8°C phải thiết kế thêm thiết bị gia nhiệt, cao hơn 35°C phải thiết kế thêm thiết bị làm mát.

6. Trong điều kiện làm việc bình thường, tuổi thọ sử dụng của hộp giảm tốc không nhỏ hơn 50.000 giờ làm việc.

Điều 18. Quy định về ghi nhãn tời trục mỏ

a) Nhãn hiệu tời trục mỏ phải phù hợp với quy định tại Nghị định số 89/2006/NĐ-CP ngày 30 tháng 8 năm 2006 của Chính phủ quy định về nhãn hàng hóa.

b) Cách ghi và đọc mã hiệu tời trục mỏ tham khảo Phụ lục II.

Điều 19. Thời gian làm việc của tời trục mỏ

1. Số ngày làm việc trong năm đối với tời trục mỏ được tính bằng số ngày làm việc trong năm của mỏ.

2. Khi tính toán thời gian làm việc của tời trục mỏ trong một ngày đêm, cần xem xét đến thời gian kiểm tra trạng thái vỏ giếng, cốt giếng, vị trí đường ống, cáp điện và công tác kiểm tra kỹ thuật an toàn, bảo dưỡng kỹ thuật, kiểm định, hiệu chỉnh định kỳ.

Tổng thời gian trung bình cho các hoạt động này trong một ngày đêm được xác định theo công thức 4:

T = A + B.Hg.10–3, giờ (4)

Trong đó:

Hg – Chiều sâu giếng, m;

A, B – Hệ số được xác định theo Bảng 5.

Bảng 5. Xác định hệ số A, B

|

Dạng máy nâng |

Số trục tải trong giếng |

A |

B |

|

(1) |

(2) |

(3) |

(4) |

|

Tang cuốn cáp |

1 |

2,4 |

2,5 |

|

2 |

2,6 |

3,0 |

|

|

3 |

3,0 |

3,2 |

|

|

Tang ma sát |

1 |

2,6 |

2,6 |

|

2 |

2,8 |

3,2 |

|

|

3 |

3,1 |

3,4 |

3. Thời gian tời trục mỏ làm việc trong ngày đêm:

a) Mỏ làm việc 3 ca, tổng số thời gian làm việc mỗi tời trục mỏ giếng chính và giếng phụ theo quy định không lớn hơn 18 giờ trong một ngày đêm.

b) Khi chế độ làm việc 2 ca thì tổng số thời gian làm việc tời trục mỏ giếng chính không lớn hơn 14 giờ, tời trục mỏ giếng phụ 18 giờ.

c) Khi trang bị ba máy trục trong một giếng, tổng số thời gian làm việc không lớn hơn 15 giờ trong một ngày đêm. Nếu chỉ có tời trục mỏ thùng cũi thì tổng số giờ làm việc không được vượt quá 18 giờ.

d) Khi đào sâu thêm giếng, chuẩn bị các tầng khai thác mới, cho phép thời gian làm việc của tời trục đến 20 giờ trong một ngày đêm.

4. Diện tích sử dụng mặt sàn thùng cũi để người đứng cần xác định theo chiều rộng bên trong thùng cũi và theo chiều dài giảm đi 0,4 m. Số người trong mỗi tầng của thùng cũi được xác định trên định mức 0,2 m2 diện tích sử dụng sàn cho một người.

5. Điều kiện làm việc

a) Đối với tời trục mỏ phòng nổ: Theo quy định tại Khoản 4 Điều 17 Quy chuẩn này.

b) Đối với tời trục mỏ không phòng nổ: Không được sử dụng ở những nơi có khí mêtan, bụi than và các thể khí dễ cháy nổ khác.

c) Thích hợp với môi trường lắp đặt: Thiết bị tời trục mỏ phải thích hợp với điều kiện an toàn trong môi trường lắp đặt như: Nhiệt độ, độ ẩm, độ ăn mòn, độ cao.

d) Thiết bị điện trong môi trường ẩm phải đạt tiêu chuẩn IP 54.

e) Thiết bị phải được đặt tại vị trí ổn định, không có rung động mạnh, không có tính ăn mòn.

g) Khi độ cao so với mặt nước biển lớn hơn 1000 m, cần phải nghiên cứu đến tác dụng làm lạnh của không khí và sự giảm của cường độ cách điện, co giãn kết cấu thép. Khi thiết kế, chế tạo, lựa chọn thiết bị phải tính tới yếu tố này.

Điều 20. Máy trục

1. Đối với tời trục mỏ giếng đứng sử dụng máy trục cáp một đầu hoặc máy trục ma sát nhiều cáp.

2. Đối với tời trục giếng nghiêng sử dụng máy trục cáp một đầu.

3. Khi giếng đạt độ sâu lớn nhất và đạt công suất thiết kế, nếu sử dụng máy trục cáp một đầu thì tang quấn cáp phải chứa hết cáp và đảm bảo chuyên chở hết hàng. Trong các trường hợp khác lựa chọn theo tính toán, thiết kế.

4. Cho phép sử dụng máy trục nhiều cáp thay thế cho máy trục cáp một đầu. Trong các điều kiện khó khăn bố trí trên mặt bằng khi xây dựng mỏ nhiều máy trục.

5. Khi chiều sâu giếng lớn hơn 700 m, nên sử dụng máy trục nhiều cáp.

6. Đặc tính máy trục cần chỉ rõ giá trị lực kéo tĩnh lớn nhất và chênh lệch lực căng cáp theo tiêu chuẩn.

Điều 21. Tang cuốn cáp

1. Tỷ số giữa đường kính tang và đường kính cáp thép

1.1. Đối với máy trục tang trụ một cáp:

a) Đối với máy trục trên mặt đất: ≥ 80.

b) Đối với máy trục dưới hầm lò: ≥ 60.

c) Khi sử dụng cáp thép dạng kín, các giá trị trên phải tăng thêm 20%.

1.2. Đối với máy trục tang ma sát nhiều cáp:

a) Đối với máy trục trên mặt đất (kể cả puy ly tháp giếng): ≥ 90.

b) Đối với máy trục dưới hầm lò: ≥ 80.

c) Khi sử dụng cáp thép dạng kín, các giá trị trên phải tăng thêm 20%.

2. Số lớp cáp cuốn trên tang trụ tời trục cáp một đầu.

2.1. Đối với giếng đứng:

a) Để vận chuyển người hoặc hàng – người chỉ cho phép cuốn 1 lớp.

b) Để vận chuyển vật liệu cho phép cuốn 2 lớp.

2.2. Đối với giếng nghiêng:

a) Để vận chuyển người hoặc hàng – người cho phép cuốn 2 lớp.

b) Để vận chuyển vật liệu cho phép cuốn 3 lớp.

3. Trong thời gian xây dựng giếng để vận chuyển người và vật liệu cho phép quấn 2 lớp.

4. Tang quấn nhiều lớp cáp phải đảm bảo các điều kiện:

a) Vành mép tang phải cao hơn lớp cáp quấn trên cùng ít nhất bằng 2,5 lần đường kính cáp.

b) Đối với ¼ chiều dài vòng cuối của lớp cáp dưới chuyển lên lớp trên phải được tăng cường kiểm tra và luân chuyển theo chu kỳ lắp cáp để thử nghiệm.

c) Tời trục mỏ giếng nghiêng đang hoạt động, khi tiến hành đào tiếp các mức tầng cho phép tăng số lớp quấn lên thêm một lớp khi có cơ cấu để chuyển tiếp trơn tru cáp từ lớp này sang lớp khác nhưng tổng số lớp không được vượt quá 5 lớp.

5. Vành đĩa phanh và tang ma sát phải được tiến hành kiểm tra mối hàn theo Tiêu chuẩn quốc gia TCVN 6008:2010 – Thiết bị chịu áp lực – Mối hàn – Yêu cầu kỹ thuật và phương pháp thử.

6. Tang ma sát và puly dẫn hướng phải được kiểm tra cân bằng tĩnh trước khi xuất xưởng, momen mất cân bằng tĩnh không được vượt quá mô men xoắn của tời trục.

7. Áp suất riêng của cáp lên miếng lót ma sát tang máy trục nhiều cáp không được vượt quá:

a) Đối với cáp kín: 2,5 MPa (25 kG/cm2).

b) Đối với cáp bện dảnh tam giác, cáp bện dảnh tròn, các sợi thép tiếp xúc điểm – đường: Không lớn hơn 2,0 MPa (20 kG/cm2).

c) Giá trị áp suất lớn hơn lấy theo giá trị của nhà chế tạo.

8. Hệ số ma sát m giữa cáp thép và tang dẫn động có lớp bọc phi kim:

a) Đối với cáp kiểu kín: ≥ 0,2.

b) Đối với cáp dảnh tròn và tam giác, tiếp xúc điểm – đường: ≥ 0,25.

9. Đối với máy trục nhiều cáp có thể lựa chọn sơ đồ với góc ôm của cáp trên tang ma sát trong phạm vi 1850÷ 1950.

10. Tời trục mỏ với máy trục ma sát nhiều cáp phải được tiến hành tính toán kiểm tra chống trượt cáp.

11. Để giảm lực căng cáp tại các vị trí bắt chặt cáp vào tang, trên bề mặt tang phải còn lại không ít hơn 3 vòng ma sát với lớp lót bằng gỗ hoặc vật liệu tăng ma sát và không ít hơn 5 vòng khi tang không được lót.

12. Tang cuốn cáp

a) Đối với tời trục cáp một đầu 2 tang trụ, có rãnh dẫn cáp, sai lệch chiều dài một vòng tròn tính ở đáy rãnh: Khi đường kính tang D = 2 m ÷ 3,5 m, không lớn hơn 2 mm; khi D = 4 m ÷ 5 m không lớn hơn 3 mm.

b) Độ đảo hướng tâm của tang cuốn phải phù hợp với quy định trong Bảng 6.

c) Độ nhám bề mặt của đĩa phanh, vành phanh Ra ≤ 3,2 mm, sau khi gia công đạt độ chính xác cấp 9.

d) Độ nhám gờ chặn cáp của tang cuốn một lớp Ra ≤ 5 mm, sau khi gia công đạt độ chính xác cấp 8.

Bảng 6: Độ đảo hướng tâm tang cuốn cáp

|

Đường kính tang cuốn, m |

Độ đảo hướng tâm, mm |

|

|

Tang cuốn có rãnh cáp |

Tang cuốn dạng lót gỗ |

|

|

2.0 ÷ 3.5 |

4 |

5 |

|

4.0 ÷ 5.0 |

5 |

7 |

e) Đối với tang có rãnh dẫn cáp và cuốn từ hai lớp cáp trở lên, phải thiết kế một lớp đệm lót cho rãnh dẫn cáp.

Điều 22. Hệ thống điều khiển tời trục mỏ

1. Chế độ điều khiển: Điều khiển bằng tay và tự động theo biểu đồ đã lập trình.

2. Dừng tời trục ở chế độ vận hành: Dừng bằng tay và tự động theo biểu đồ đã lập trình.

3. Dừng tời trục ở chế độ sự cố: Dừng bằng tay và tự động.

4. Phần mềm điều khiển tời trục mỏ phải được Việt hóa, đơn vị quản lý vận hành phải có mã khóa mở phần mềm và được hướng dẫn sử dụng.

5. Thiết bị điều khiển, phần cứng và phần mềm điều khiển phải có dự phòng.

Điều 23. Trục chính

Trục chính phải được tiến hành kiểm tra khuyết tật bằng sóng siêu âm. Bên trong trục chính không cho phép có khuyết tật như rỗ và vết nứt, xen lẫn với rạn. Các khuyết tật không được vượt quá yêu cầu như sau:

1. Các khuyết tật tập trung, khuyết tật phân tán, rời rạc trên phạm vi bên trong 2/3 đường kính kể từ tâm trục, phải phù hợp với quy định trong Bảng 7.

Bảng 7: Thông số cho phép khuyết tật trục chính

|

Tên bộ phận |

Đường kính; mm |

Cho phép tồn tại khuyết tật phân tán |

Cho phép tồn tại khuyết tật tập trung |

Lỗ tiêu chuẩn mẫu để kiểm định, mm |

||

|

Đường kính lớn nhất, mm |

Số lượng, 100 cm2 |

Đường kính lớn nhất, mm |

Tổng diện tích trên mặt cắt, % |

|||

|

Trục chính |

≤ Φ 400 |

Φ 6 |

10 |

Φ 4 |

6 |

Φ 3 |

|

> Φ 400 |

Φ 8 |

10 |

Φ 6 |

8 |

||

2. Bên ngoài phạm vi 2/3 đường kính từ tâm trục chính, cho phép tồn tại 1 khuyết tật phân tán < Φ 5 ÷ Φ 6 mm chiều dài < 5 mm; cho phép tồn tại khuyết tật tập trung < Φ 4 chiều dài < 4 mm, nhưng diện tích vùng khuyết tật không lớn hơn 5 % diện tích được siêu âm.

3. Đầu trục chính phải đóng dấu số hiệu của trục chính.

Điều 24. Hệ thống thủy lực

1. Vị trí lắp đặt phải an toàn thuận tiện để tiến hành điều chỉnh và thao tác.

2. Duy trì áp suất bằng 1,25 lần áp suất thiết kế trong vòng 5 phút để tiến hành thử nghiệm, kiểm tra sự rò rỉ dầu của toàn bộ hệ thống thủy lực.

3. Trạm thủy lực sử dụng “thiết bị điều áp” với tính năng điều áp phải thỏa mãn các yêu cầu sau:

a) Khi áp suất dầu đạt giá trị Pmax theo thiết kế, dòng điện (điện áp) điều khiển không vượt quá giá trị thiết kế quy định.

b) Áp suất dư P0 (P0= P – Pmax) phải phù hợp với quy định trong Bảng 8.

Bảng 8: Áp suất dư P0

|

Áp suất Pmax theo thiết kế |

6.3 |

14 |

21 |

|

Áp suất P0 |

≤ 0,5 |

≤ 1,0 |

|

c) Trạm thủy lực của tời trục tự động, khi lắp đặt hai bộ “thiết bị điều áp”, cùng một dòng điện điều khiển I (điện áp U) khi nâng (hoặc hạ), sai lệch về áp suất dầu tương ứng với hai “thiết bị điều áp” khi nâng (hoặc hạ) không được lớn hơn 0,2 Mpa.

d) Trạm thủy lực phải có tính năng điều chỉnh được phanh thứ cấp và thời gian tác động.

e) Trong giếng đứng, khi thùng trục đang di chuyển vào khu vực miệng giếng, chân giếng (vào khu vực giảm tốc) hoặc khi sự cố cho phép bỏ qua phanh sơ cấp, để thực hiện phanh thứ cấp.

4. Khi trạm thủy lực có tính năng phanh sơ cấp, phải thỏa mãn các yêu cầu sau:

a) Khi phanh an toàn: Căn cứ trực tiếp vào sự thay đổi của tín hiệu phản hồi vận tốc, hệ thống áp suất kịp thời điều chỉnh phanh.

b) Thời gian tác động phanh không lớn hơn 0,8 s.

c) Khi phanh sơ cấp không làm việc, phanh thứ cấp phải lập tức tự động làm việc.

5. Trạm thủy lực của tời trục mỏ cáp một đầu hai tang trụ phải thỏa mãn yêu cầu “điều chỉnh cáp”.

6. Trạm thủy lực phải được trang bị áp kế, rơ le áp suất, cảm biến áp suất để thực hiện chức năng kiểm tra, bảo vệ và điều khiển.

7. Trạm thủy lực phải được trang bị cảm biến nhiệt độ dầu thủy lực. Nhiệt độ dầu cao nhất không được vượt quá 70° C.

8. Áp kế của trạm thủy lực phải phù hợp các yêu cầu dưới đây:

a) Cấp chính xác của áp kế không nhỏ hơn 1,5.

b) Phạm vi đo áp suất từ 1,5 ÷ 2 lần áp suất định mức.

c) Khi sử dụng áp kế phải lắp đặt van chặn và thiết bị giảm áp.

d) Áp kế phải được kiểm định theo quy định hiện hành.

9. Trạm thủy lực phải thiết kế bộ phận chỉ báo mức dầu trong thùng dầu, phải đánh dấu mức tối thiểu và tối đa. Bộ phận chỉ báo này phải tháo lắp thuận tiện để bảo dưỡng, sửa chữa.

10. Thùng dầu dạng mở phải lắp đặt bộ lọc sạch không khí; trong đường dầu hồi của hệ thống phải có bộ lọc.

11. Để kịp thời làm sạch và thay thế lõi lọc, bộ lọc phải có bộ chỉ thị ô nhiễm hoặc thiết bị đo.

12. Trạm thủy lực phải có thiết bị điều khiển phanh công tác và phanh an toàn độc lập. Đường dầu điều khiển nhả phanh phải có ít nhất hai đường trở lên và độc lập với đường dầu hồi.

13. Để bảo đảm an toàn, tin cậy, các van phải có liên động với nhau khi tác động.

14. Khi sử dụng máy lọc dầu, lưu lượng định mức phải lớn hơn lưu lượng thực tế của dầu cần lọc.

15. Máy lọc dầu thủy lực phải lọc được tạp chất cỡ hạt 20 mm. Bộ lọc của van phân phối dầu phải lọc được tạp chất cỡ hạt 10 mm.

16. Tạp chất của trạm thủy lực khi dùng lưới lọc 200, không vượt quá 100 mg/m3.

Điều 25. Chạy thử nghiệm hộp giảm tốc

1. Vận hành phải ổn định, không có va đập và chấn động có tính chu kỳ cũng như tiếng động bất thường.

2. Nhiệt tối đa không quá 75° C. Nhiệt độ dầu bôi trơn bên trong không quá 35° C.

3. Độ ồn của hộp giảm tốc không lớn hơn 85 dB (A) đối với tời trục cáp một đầu và không lớn hơn 88 dB (A) đối với trục tải ma sát nhiều cáp.

4. Đầu trục của hộp giảm tốc cũng như chỗ tiếp xúc giữa nắp hộp và thân hộp không được có hiện tượng rò thấm dầu.

5. Độ sạch của dầu bôi trơn hộp giảm tốc thường không lớn hơn 1,8 x A, (mg/m3), độ sạch của dầu bôi trơn hộp giảm tốc hành tinh không lớn hơn 3,4 x A, (mg/m3). A là tổng khoảng cách tâm các cấp của hộp giảm tốc, đơn vị là mm.

6. Tải thử nghiệm phải nhỏ hơn 15% so với tải định mức và thử chạy ngược, xuôi mỗi lần không nhỏ hơn 2 giờ.

7. Trước khi thử nghiệm phải đổ dầu bôi trơn đúng mã hiệu và lượng quy định.

Điều 26. Hệ thống thiết bị chỉ báo độ sâu

1. Hệ thống thiết bị chỉ báo độ sâu (bao gồm thiết bị chỉ báo độ sâu và bộ truyền động cho thiết bị chỉ báo độ sâu) phải chỉ báo chính xác vị trí của thùng trục trong giếng, đồng thời có thể phát tín hiệu âm thanh, ánh sáng và tín hiệu điện về bàn điều khiển để dừng máy khi xảy ra quá nâng và quá hạ đảm bảo nhanh chóng và chính xác.

2. Sai lệch cho phép về vị trí thực tế của thùng trục so với chỉ báo trong thiết bị chỉ báo độ sâu là ± 50 mm.

3. Mỗi cơ cấu trong hệ thống khi chuyển động phải êm, ổn định, không được có hiện tượng kẹt và sai lệch.

4. Tín hiệu chỉ báo vị trí thùng trục trong giếng phải được thể hiện trên thước chỉ báo độ sâu và trên màn hình tại bàn điều khiển của người điều khiển máy.

Điều 27. Điện dẫn động tời trục mỏ

1. Tời trục mỏ chở hàng có tổng công suất dẫn động lớn hơn 2500 kW nên trang bị động cơ điện một chiều, đến 2500 kW nên trang bị động cơ dẫn động không đồng bộ với một hoặc hai động cơ, mỗi động cơ công suất 1250 kW.

Để đảm bảo tời hoạt động được liên tục, cần xem xét trang bị động cơ dự phòng.

2. Tời trục mỏ chở người, hàng – người với tổng công suất dẫn động lớn hơn 2000 kW nên trang bị động cơ điện một chiều. Khi công suất đến 1250 kW, tốt nhất là sử dụng hai động cơ dẫn động không đồng bộ.

3. Cung cấp dòng điện một chiều cho động cơ tời trục mỏ phải sử dụng thiết bị nắn dòng đã tiêu chuẩn hóa hoặc sử dụng hệ thống động cơ – máy phát điện một chiều.

4. Xếp loại hộ tiêu thụ điện của tời trục mỏ như sau:

a) Tời trục mỏ chở hàng – người, chở người thuộc hộ tiêu thụ điện loại I.

b) Tời trục mỏ thùng cũi phụ ở giếng gió thuộc hộ tiêu thụ điện loại II.

c) Tời trục mỏ cấp cứu – sửa chữa thuộc hộ tiêu thụ điện loại I.

d) Tời trục mỏ skip để vận chuyển khoáng sản thuộc hộ tiêu thụ điện loại II.

e) Tời trục mỏ skip vận tải đất đá thuộc hộ tiêu thụ điện loại III.

Điều 28. Bảng ghi tốc độ vòng quay

1. Đối với tời trục mỏ skip và tời trục mỏ thùng cũi cần trang bị thiết bị ghi vận tốc theo các thời kỳ của biểu đồ vận tốc. Đối với tời trục mỏ chở người và chở hàng giá trị gia tốc không vượt quá 0,75 m/s2.

2. Vận tốc chuyển động đều của thùng trục trên đoạn hai và sáu của biểu đồ vận tốc bảy thời kỳ không lớn hơn 0,5 m/s. Giảm tốc khi chạm tới vị trí phanh hãm không được vượt quá 0,3 m/s2.

3. Tổng quãng đường chuyển động trên đoạn thứ nhất và thứ hai của biểu đồ vận tốc bảy thời kỳ: Đối với tời trục mỏ skip, bằng chiều dài đường cong dỡ tải cộng thêm 0,5 m; đối với tời trục mỏ thùng cũi – cộng thêm 1,5 m. Tổng quãng đường chuyển động của skip trên đoạn thứ sáu và thứ bảy của biểu đồ vận tốc bảy thời kỳ bằng hai lần chiều dài đường cong, còn đối với thùng cũi – bằng 3 m.

Điều 29. Điều khiển và mức độ tự động hóa

1. Vị trí lắp đặt bàn điều khiển, phải bảo đảm để nhân viên vận hành có thể quan sát rõ ràng được cáp thép, vị trí thùng trục trên thiết bị chỉ báo độ sâu.

2. Toàn bộ phạm vi hành trình của tay phanh, tay điều khiển phải thao tác thuận tiện, linh hoạt, chính xác và tin cậy.

3. Các hệ thống điều khiển tời trục mỏ:

a) Tời trục mỏ chở hàng: Điều khiển được bằng tay hoặc tự động hoàn toàn.

b) Tời trục chở người và hàng – người: Điều khiển bằng tay, tự động trên bàn điều khiển và điều khiển từ xa từ thùng cũi.

4. Vận hành, kiểm tra, sửa chữa giếng đứng và các thiết bị tời trục mỏ, nâng hạ hàng quá khổ, khi sự cố phải đảm bảo khả năng điều khiển bằng tay từ buồng máy.

5. Tại vị trí lắp đặt thiết bị cấp, dỡ tải trên các mức trung gian và các vị trí phục vụ khác phải lắp đặt các nút bấm hoặc công tắc đấu nối với phanh an toàn của máy để có thể vận hành được phanh trong trường hợp cần thiết.

6. Hệ thống tín hiệu bảo vệ an toàn và tác động liên động dừng máy trong các trường hợp tác động bảo vệ do sự cố phải được tự động hóa cao và tin cậy.

7. Mức độ cơ giới hóa và thiết bị phụ trợ

7.1. Thiết kế cần phải đảm bảo cơ giới hóa toàn bộ quá trình cấp, dỡ tải skip và thùng cũi chở hàng (trong chế độ làm việc bình thường), cũng như hoạt động của các thiết bị.

7.2. Tự động hóa hoàn toàn khâu định lượng và cấp tải theo định lượng vào thùng skip.

7.3. Phải sử dụng cơ cấu nối (cầu lật) nối đường ray trong thùng cũi với đường ray ngoài thùng cũi có dẫn động cơ khí và máy đẩy goòng tự động trong các điều kiện an toàn cho phép để trao đổi goòng thùng cũi giếng đứng.

7.4. Tại mức làm việc phía dưới khi chiều sâu giếng lớn hơn 700 m, phải sử dụng tổ hợp cầu lật và cam đẩy.

7.5. Đối với tời trục mỏ giếng nghiêng phải xem xét cam đẩy kiểu bản lề dẫn động cơ khí, bố trí theo đường trục với số lượng tương ứng với số tầng của thùng cũi.

7.6. Phải thiết kế tự động liên động đóng barie cửa giếng và chân giếng. khi thùng cũi, thùng skip và thùng trục rời khỏi cửa giếng và chân giếng.

Điều 30. Nhà tời trục mỏ và buồng máy

1. Kích thước nhà, buồng máy tời trục mỏ và dầm chịu lực phải được xác định theo tính toán phù hợp với các tiêu chuẩn xây dựng hiện hành có tính tới yếu tố phục vụ việc lắp đặt, sửa chữa thiết bị tời trục.

2. Khi cáp chạy qua trên tòa nhà bên dưới, phải xây dựng kết cấu chắn để bảo toàn nhà khi cáp bị chùng, võng.

3. Lối đi giữa bàn điều khiển máy và tường không nhỏ hơn 1,5 m, giữa móng máy và tường không nhỏ hơn 0,7 m.

4. Việc bố trí thiết bị tại các nhà lắp máy trục, tháp giếng, bàn điều khiển từ xa có nguy cơ cháy nổ được thực hiện theo QCVN 01: 2011/BCT.

5. Được phép bố trí bình chứa khí nén ở bên trong tháp giếng và các nhà bố trí máy tời trục mỏ.

6. Tại chân giếng và miệng giếng phải có trạm y tế.

7. Nhà đặt thiết bị tời trục mỏ, buồng máy phải đạt yêu cầu tiêu chuẩn Việt Nam hiện hành về môi trường (nhiệt độ, không khí, độ ẩm, độ ồn và rung).

Điều 31. Thiết bị nâng hạ

Trong các nhà tời trục mỏ, trên tháp giếng phải tính toán lắp đặt thiết bị nâng hạ để phục vụ sửa chữa, bảo dưỡng thiết bị trong thời kỳ vận hành. Các thiết bị nâng hạ này phải phù hợp với TCVN 4244: 2005 . Thiết bị nâng – Thiết kế, chế tạo và kiểm tra kỹ thuật tời trục mỏ.

Điều 32. Chiều dài của cáp nâng và các góc lệch

1. Góc lệch của cáp đối với thiết bị tời trục mỏ giếng đứng và nghiêng (không phụ thuộc vào góc nghiêng của đường lò) ở trên puli định hướng và tang của máy trục một cáp không được vượt quá 1°30′. Đối với tang trụ nón kép, cho phép tăng góc lệch đến 2° về phía trụ nhỏ khi trên bề mặt tang có rãnh.

2. Góc lệch của cáp tại puli định hướng và tang quấn cáp của thiết bị tời trục mỏ giếng nghiêng dưới 30° đang hoạt động không được lớn hơn 2°30′.

3. Khi lắp đặt lại tời trục mỏ một cáp có puli ma sát, các puli định hướng trên tháp phải được đặt trong cùng một mặt phẳng đứng với các puli ma sát.

4. Đối với thiết bị tời trục mỏ giếng đứng, góc nghiêng của cáp so với mặt phẳng nằm ngang không được nhỏ hơn 30° khi chiều dài của cáp trên 45m. Trường hợp đặc biệt, có thể giảm bớt góc đó khi thiết kế đã chứng minh đảm bảo kỹ thuật an toàn khi tời trục mỏ làm việc.

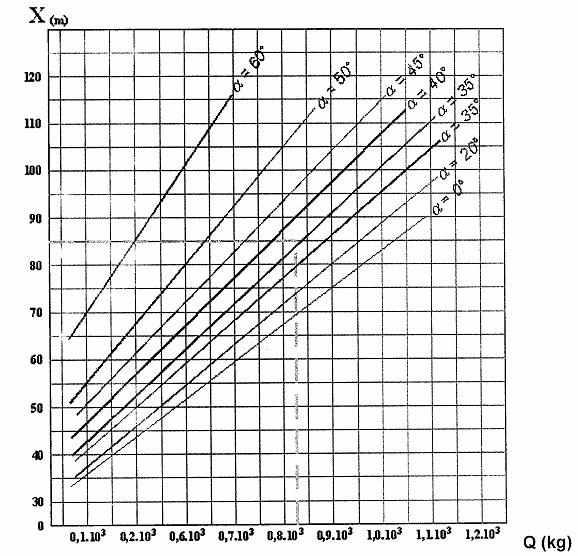

5. Chiều dài của cáp khi không có con lăn đỡ không được lớn hơn 65m. Khi góc nghiêng của cáp so với mặt phẳng nằm ngang lớn hơn 45°, cho phép tăng chiều dài cáp đến 75m.

6. Chiều dài cáp nâng khi không có con lăn đỡ được xác định theo Phụ lục 1, Quy chuẩn này.

7. Khi chiều dài tính toán của cáp lớn hơn quy định tại Phụ lục III cần lắp đặt con lăn đỡ cáp từ giữa nhà đặt máy trục và tháp giếng.

Chương V

THIẾT BỊ BẢO VỆ AN TOÀN VÀ BẢO VỆ LIÊN ĐỘNG TỜI TRỤC MỎ

Điều 33. Hệ thống phanh

1. Phanh công tác là phanh để điều chỉnh vận tốc làm việc theo biểu đồ động học của tời trục mỏ.

2. Phanh công tác là loại phanh thường đóng. Phanh công tác có thể là phanh thủy lực – lò xo, khí nén – lò xo, điện từ – đối trọng, lò xo – đối trọng và thủy lực – đối trọng.

3. Phanh an toàn là phanh đảm bảo an toàn khi tời trục mỏ không làm việc hoặc khi thiết bị gặp sự cố; thường được lắp đặt trên tang tời. Phanh an toàn là loại phanh thường đóng. Phanh an toàn có thể là phanh thủy lực – lò xo, khí nén – lò xo, điện từ – đối trọng, lò xo – đối trọng và thủy lực – đối trọng.

4. Phanh sự cố là phanh tác động nhanh khi tời trục mỏ gặp sự cố, bằng cách ngắt mạch điện điều khiển động cơ và tác động đến phanh an toàn, phanh công tác để dừng máy khẩn cấp. Phanh sự cố có thể ở dạng nút bấm trên bàn điều khiển hoặc phanh chân dưới gầm bàn điều khiển.

5. Phanh điện được thực hiện theo các phương pháp: Hãm tái sinh, hãm động năng, hãm ngược.

6. Phanh dù: Phanh dù có tác dụng giữ thùng trục hoặc toa xe không cho rơi tự do trong trường hợp mất liên kết hoặc đứt cáp.

6.1. Phanh dù được lắp trên thùng cũi hoặc toa xe chở người.

6.2. Trong mọi trường hợp phanh dù phải có cơ cấu giảm xóc.

6.3. Cơ cấu bắt giữ thùng cũi của phanh dù:

a) Đối với đường ray dẫn hướng (ray thép, ray gỗ): Cơ cấu bắt giữ thùng cũi bằng má dao bập chặt ray hoặc bằng cơ cấu kẹp chặt thùng cũi vào ray.

b) Đối với dẫn hướng bằng cáp: Dùng cơ cấu nêm giữ thùng cũi.

7. Phanh đĩa và phanh đai

a) Phanh đĩa là dạng phanh sử dụng lực ép má phanh vào đĩa phanh để dừng tời trục. Sử dụng áp suất dầu thủy lực hoặc áp suất khí nén tạo lực điều khiển má phanh.

b) Phanh đai là dạng phanh sử dụng cơ cấu tay đòn, đai hãm. Mômen hãm thông qua cơ cấu tay đòn kéo và xiết chặt đai hãm vào tang phanh để hãm dừng tời trục.

8. Khe hở phanh: Là khe hở giữa má phanh và tang phanh hoặc đĩa phanh

a) Đối với phanh đĩa thủy lực và khí nén: Khe hở cho phép: 0,2 mm ÷ 1,5 mm.

b) Phanh đai: Khe hở cho phép không lớn hơn 2 mm.

c) Khe hở giữa má phanh và mặt đĩa phanh khi đường kính tang ma sát nhỏ hơn 4m, không lớn hơn 0,5 mm; khi đường kính tang ma sát lớn hơn hoặc bằng 4 m, không lớn hơn 0,7 mm.

9. Đĩa phanh và tang phanh là bộ phận gắn chặt vào tang tời trục. Khi đĩa phanh hoặc tang phanh được má phanh hãm lại thì tang tời trục dừng quay.

10. Thiết bị phanh đĩa thủy lực

a) Piston, xilanh và má phanh của bộ phanh đĩa phải tác động đồng thời, không có hiện tượng chà sát hay mắc kẹt.

b) Khi không làm việc, áp suất nhỏ nhất của piston phanh đĩa không vượt quá 0,3 MPa.

c) Giá trị sai lệch hành trình của má phanh so với thiết kế không được lớn hơn 10%.

d) Trên hệ thống phanh đĩa phải bố trí cơ cấu cảnh báo mòn má phanh và cảnh báo mỏi của lò xo.

e) Bộ phanh đĩa thủy lực phải được lắp đặt thiết bị xả bọt, khí, cặn trong bộ phận thủy lực.

g) Tác động của bộ phanh đĩa phải nhạy, ổn định, an toàn, tin cậy.

11. Mômen phanh công tác và phanh an toàn của tời trục không nhỏ hơn 3 lần so với mômen xoắn tĩnh lớn nhất của tời trục. Mômen phanh được tính theo công thức (5).

(Tj x R) / Mz ≥ 3 (5)

Trong đó: Tj – Lực phanh khi thử nghiệm, kN;

R – Bán kính tang sau khi cuốn cáp, (m);

Mz – Mô men xoắn tĩnh, (kNm).

12. Diện tích tiếp xúc của má phanh với đĩa phanh phải lớn hơn 60 % diện tích của má phanh. Diện tích tiếp xúc của đai phanh và vành phanh phải lớn hơn 80% của đai phanh.

13. Cụm phanh công tác và phanh an toàn của tời trục phải được lắp chặt, tin cậy, không tự lỏng ra. Thiết kế để có thể điều chỉnh được vị trí lắp đặt để phù hợp với yêu cầu điều chỉnh.

14. Hệ thống phanh phải làm việc được ở các chế độ: Điều khiển bằng tay và tự động. Mọi trường hợp tác động phanh dừng tời trục mỏ đều phải liên động cắt nguồn điện động cơ tời.

15. Phanh công tác phải thiết kế để có thể hiệu chỉnh được.

16. Khi phanh an toàn tác động, má phanh không được rung động đàn hồi.

17. Khi nhả phanh, má phanh và mặt đĩa phanh phải tách rời hoàn toàn.

18. Sai lệch khe hở giữa 2 bên má phanh của mỗi cặp phanh đĩa không lớn hơn 0,1 mm cộng với độ lệch thực tế lớn nhất của đĩa phanh.

19. Trường hợp phanh công tác và phanh an toàn dùng chung 1 bộ má phanh, khi đó:

a) Cơ cấu điều khiển phải được thiết kế để thực hiện không nhầm lẫn chức năng của hai phanh này.

b) Phanh an toàn thường được gọi là phanh cấp 1 hoặc phanh sơ cấp.

c) Phanh công tác thường được gọi là phanh cấp 2 hoặc phanh thứ cấp.

20. Giữa cơ cấu thao tác đóng, mở phanh với cơ cấu thao tác vận hành tời trục mỏ phải bố trí thiết bị liên động.

21. Đối với tời trục mỏ hai tang trụ một cáp, thiết bị truyền động hai má phanh an toàn của hai tang phải tách rời nhau. Mỗi một tang phải có cơ cấu điều khiển phanh an toàn riêng. Ở chế độ vận hành bình thường, hai phanh có thể đồng bộ tác động.

22. Má phanh phải dùng vật liệu chịu mài mòn phù hợp với thiết kế, hệ số ma sát theo thiết kế đối với đĩa phanh từ 0,3 ÷ 0,35.

23. Không cho phép má phanh có các khuyết tật như nứt, bong tróc, phân lớp làm ảnh hưởng đến tính năng sử dụng.

24. Má phanh không được tạo rãnh hoặc cào rách đĩa phanh, vành phanh.

25. Má phanh ma sát của tời trục mỏ phòng nổ phải đảm bảo:

a) Không phát sinh tia lửa khi ma sát trên đĩa phanh, vành phanh. Khi thử nghiệm trong phòng thí nghiệm, các tia lửa sinh ra do ma sát không gây nổ bầu không khí có chứa khí CH4 trong giới hạn cháy nổ.

b) Khi thử nghiệm ma sát, nhiệt độ bề mặt má phanh và bề mặt đĩa phanh sinh ra không được lớn hơn 150°C.

26. Mômen hãm

a) Trong trạng thái hãm (đứng yên) của tời trục mỏ, tỷ số mômen hãm Mh được tạo ra bởi phanh an toàn với mômen tĩnh Mt không được nhỏ hơn giá trị cho trong Bảng 9.

Bảng 9. Mối tương quan giữa mômen hãm và mômen tĩnh của trục tải

|

Góc nghiêng của lò, (độ) |

Đến 15 |

20 |

25 |

30 và lớn hơn |

|

K = Mh/Mt |

1,8 |

2,0 |

2,6 |

3,0 |

Giá trị hệ số K đối với các góc dốc trung gian không có trong Bảng 9, được xác định theo phép nội suy tuyến tính.

b) Đối với lò có góc dốc thay đổi, mômen hãm phải được tính cho một trong các đoạn có góc dốc không đổi và lấy giá trị lớn nhất.

c) Khi trục tải ở trạng thái đứng yên, mômen phanh công tác không được nhỏ hơn mômen do phanh an toàn tạo ra.

d) Khi hoán vị tang quay ở trạng thái không tải, cơ cấu phanh phải tạo ra trên tang mômen hãm không nhỏ hơn 1,2 lần mômen tĩnh tạo ra bởi trọng lượng thùng rỗng, trọng lượng của cáp treo tải và cáp cân bằng. Khi hoán vị tang quay và chuyển dịch thùng trục, cấm người ở trong thùng trục và giếng.

e) Đối với các tời trục mỏ phục vụ đào lò và tời treo thang cấp cứu có vận tốc chuyển động của cáp tương ứng 0,29 m/s và 0,35 m/s, các mômen hãm được tạo ra riêng biệt bởi phanh công tác cũng như phanh an toàn không được nhỏ hơn 2 lần mômen tĩnh lớn nhất của tải trọng, đồng thời việc đóng phanh an toàn phải kéo theo tác động tự động phanh công tác.

27. Thời gian tác động của phanh tời trục mỏ