Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 7434-1:2004 (ISO 6259-1 : 1997) về Ống nhựa nhiệt dẻo – Xác định độ bền kéo – Phần 1: Phương pháp thử chung do Bộ Khoa học và Công nghệ ban hành

TIÊU CHUẨN VIỆT NAM

TCVN 7434 – 1: 2004

ỐNG NHỰA NHIỆT DẺO – XÁC ĐỊNH ĐỘ BỀN KÉO – PHẦN 1: PHƯƠNG PHÁP THỬ CHUNG

Thermoplatics pipes – Determination of tensile properties – Part 1: General test method

1. Phạm vi áp dụng

Tiêu chuẩn này qui định phương pháp xác định độ bền kéo của ống nhựa nhiệt dẻo, đặc biệt là những tính chất sau:

– ứng suất khi đứt;

– độ giãn dài khi đứt.

Tiêu chuẩn này áp dụng cho tất cả các loại ống nhựa nhiệt dẻo, không tính đến mục đích sử dụng của chúng.

2 Tài liệu viện dẫn

TCVN 6149: 2003 (ISO 1167 : 1996) Ống nhựa nhiệt dẻo dùng để vận chuyển chất lỏng – Độ bền với áp suất bên trong – Phương pháp thử.

ISO 2602: 1980 Statistical interpretation of test results – Estimation of the mean – Confidence interval (Diễn giải thống kê các kết quả thử – Ước tính giá trị trung bình – Khoảng tin cậy).

ISO 5893: 1993 Rubber and plastics test equipment – Tensile, flexural and compression types (constant rate of traverse) – Description (Thiết bị thử cao su và nhựa – Loại kéo, uốn và nén (tốc độ thử không đổi) – Mô tả).

TCVN 7434 – 2: 2004 (ISO 6259 – 2 : 1997) Ống nhựa nhiệt dẻo – Xác định độ bền kéo – Phần 2: Ống poly(vinyl clorua) không hóa dẻo (PVC-U), poly(vinyl clorua) clo hóa (PVC-C) và poly(vinyl clorua) chịu va đập cao (PVC-HI),

TCVN 7434 – 3: 2004 (ISO 6259 – 3 : 1997) Ống nhựa nhiệt dẻo – Xác định độ bền kéo – Phần 3: Ống polyolefin.

3. Nguyên tắc

Mẫu thử có hình dạng và kích thước cho trước, được cắt bằng khuôn cắt hoặc bằng máy từ ống nhựa nhiệt dẻo theo chiều dọc của ống.

Độ bền kéo được đo bằng máy thử ở những điều kiện qui định.

4. Thiết bị, dụng cụ

4.1 Máy thử độ bền kéo, phù hợp với ISO 5893 và đáp ứng các yêu cầu kỹ thuật qui định ở 4.2 đến 4.4 dưới đây.

4.2 Kẹp, để giữ mẫu thử và được gắn với máy sao cho trục chính của mẫu thử trùng với hướng kéo qua đường trục của tổ hợp máy. Điều này có thể đạt được, ví dụ như bằng cách dùng chốt định tâm ở các kẹp.

Mẫu thử được giữ sao cho có thể ngăn không để mẫu bị trượt càng lâu càng tốt và điều này có thể hiệu quả nếu dùng loại kẹp có khả năng duy trì hoặc tăng áp lực lên mẫu thử bởi vì lực tác động lên mẫu thử tăng.

Hệ thống kẹp không được gây ra các vết gãy nứt trên kẹp.

4.3 Bộ phận chỉ báo tải trọng, có gắn một thiết bị có khả năng đo được tổng tải trọng kéo đứt mà mẫu thử phải mang khi nó được treo bằng kẹp. Bộ phận này được chuyển động chậm dần tự do theo quán tính với tốc độ thử qui định, và phải chỉ rõ tải trọng với độ chính xác trong khoảng 1 % giá trị thực tế. Cần chú ý đến ISO 5893.

4.4 Giãn kế, thích hợp để xác định chiều dài đoạn làm việc của mẫu thử tại bất kỳ thời điểm nào khi thử.

Về thực chất thiết bị sẽ chuyển động chậm dần tự do theo quán tính với một tốc độ thử qui định và có khả năng đo được sự biến dạng với độ chính xác trong khoảng 1 %. Nếu sử dụng giãn kế cơ, nó phải được gắn vào mẫu thử bằng cách sao cho mẫu thử chỉ phải chịu hư hại và biến dạng nhỏ nhất và không có biến dạng trượt xuất hiện giữa mẫu thử và giãn kế.

Việc đo độ giãn dài của mẫu thử trên cơ sở chuyển động của các kẹp sẽ thiếu chính xác và cần phải tránh nếu có thể được.

CHÚ THÍCH Điều mong muốn nhưng không phải là bắt buộc đối với thiết bị này là nên ghi lại độ dài này hoặc bất kỳ sự biến thiên nào về độ dài một cách tự động như một chức năng của ứng suất trong mẫu thử.

4.5 Panme, hoặc thiết bị tương đương, có khả năng đo chính xác tới 0,01 mm hoặc nhỏ hơn và thích hợp để đo chiều dày và chiều rộng của mẫu thử.

4.6 Khuôn cắt, phù hợp với tiết diện tương ứng trong TCVN 7434 – 2: 2004 (ISO 6259 – 2: 1997) hoặc TCVN 7434 – 3: 2004 (ISO 6259 – 3: 1997), tùy theo từng trường hợp cụ thể.

4.7 Máy phay và máy cắt, có khả năng tạo các mẫu thử được qui định trong TCVN 7434 – 2: 2004 (ISO 6259 – 2: 1997) hoặc TCVN 7434 – 3: 2004 (ISO 6259 – 3: 1997), tùy theo từng trường hợp cụ thể.

5. Mẫu thử

5.1 Bản chất của mẫu thử

Mẫu thử phải phù hợp với loại tương ứng qui định trong TCVN 7434 – 2: 2004 (ISO 6259 – 2: 1997) hoặc TCVN 7434 – 3: 2004 (ISO 6259 – 3: 1997), tùy theo từng trường hợp cụ thể.

5.2 Chuẩn bị mẫu thử

5.2.1 Lấy mẫu từ ống

Cắt các thanh mẫu từ ống được cung cấp, có nghĩa là chưa bị đốt nóng hay cán mỏng, sao cho trục của chúng song song với trục của ống và với các vị trí mà từ đó các thanh mẫu được lấy sẽ phù hợp với điểm a) hoặc điểm b) dưới đây, tùy theo từng trường hợp cụ thể:

a) Ống có kích thước ngoài danh nghĩa nhỏ hơn hoặc bằng 63 mm

Lấy đoạn ống có chiều dài khoảng 150 mm.

Cắt các thanh mẫu theo các cung được chia đều phân bố theo chu vi của ống, bắt đầu từ đường sinh được lấy làm đường chuẩn.

Trừ khi có qui định khác, cắt ít nhất ba thanh mẫu trên mỗi một ống sao cho có thể lấy được ba mẫu thử (xem bảng 1).

Bảng 1 – Số lượng mẫu thử nên lấy

|

Đường kính ngoài danh nghĩa, dn mm |

15 ≤ dn <> |

75 ≤ dn <> |

280 ≤ dn <> |

dn ≥ 450 |

|

Số cung hoặc thanh mẫu |

3 |

5 |

5 |

8 |

b) Ống có kích thước ngoài danh nghĩa lớn hơn 63 mm

Lấy đoạn ống có chiều dài khoảng 150 mm.

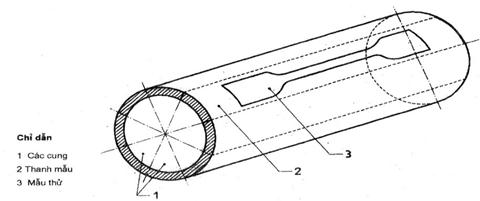

Cắt các thanh mẫu theo các cung được chia đều phân bố theo chu vi của ống như chỉ dẫn ở hình 1.

Trừ khi có qui định khác, chia chu vi của đoạn ống thành các cung tùy theo đường kính của ống như qui định trong bảng 1. Từ thanh mẫu cắt ra một mẫu thử.

Hình 1 – Chuẩn bị mẫu thử

5.2.2 Chọn mẫu thử

5.2.2.1 Cách chọn

Chọn mẫu thử tại trung tâm của thanh mẫu được lấy theo chiều dài của ống bằng cách cắt bằng khuôn cắt hoặc bằng máy, phù hợp với thông tin liên quan đến vật liệu ứng dụng được qui định trong tiêu chuẩn cho sản phẩm thích hợp.

5.2.2.2 Phương pháp làm mẫu bằng khuôn cắt

Dùng khuôn cắt (4.6) với lưỡi cắt sạch, không có gờ, với tiết diện qui định trong TCVN 7434 – 2: 2004 (ISO 6259 – 2: 1997) hoặc TCVN 7434 – 3: 2004 (ISO 6259 – 3: 1997), tùy theo từng trường hợp cụ thể.

Cắt mẫu thử từ thanh mẫu của ống (xem 5.2.1).

5.2.2.3 Phương pháp làm mẫu bằng máy

Mẫu thử được làm bằng cách phay, nếu cần, sử dụng đồ gá phay.

Hình dạng của dao phay và điều kiện gia công (tốc độ quay và di chuyển) tùy thuộc vào người vận hành máy. Tuy nhiên chúng sẽ phải được lựa chọn sao cho không làm nóng hoặc hủy hoại bề mặt mẫu như làm rạn nứt, xước hoặc gây ra các khuyết tật khác có thể nhìn thấy được.

CHÚ THÍCH Đối với qui trình cắt mẫu bằng máy, người sử dụng máy cần tham khảo ISO 2818.

5.2.2.4 Vạch chuẩn

Các vạch chuẩn phải cách đều nhau từ điểm giữa và khoảng cách giữa các vạch được đo với độ chính xác đến 1 % hoặc nhỏ hơn.

Không được cạo xước, đột hoặc ấn các vạch chuẩn trên mẫu thử bằng bất kỳ cách nào có thể làm hỏng vật liệu đem thử. Cần phải đảm bảo rằng dụng cụ dùng để vạch sẽ không có những tác động có hại tới vật liệu thử và trong trường hợp có các đường song song, chúng phải càng hẹp càng tốt.

5.2.2.5 Số lượng mẫu thử

Tiến hành thử trên số lượng các mẫu thử qui định trong bảng 1 phù hợp với chiều dày ống trừ khi có qui định khác trong tiêu chuẩn liên quan.

6. Điều hòa mẫu thử

6.1 Trước khi thử, điều hòa mẫu thử ở nhiệt độ 23 0C ± 2 0C trong khoảng thời gian không ít hơn khoảng thời gian qui định trong bảng 1 của TCVN 6149: 2003 (ISO 1167 : 1996), phù hợp với chiều dày của mẫu thử.

Mẫu thử không được thử trong khoảng thời gian 15 giờ sau khi ống được sản xuất ra, ngoại trừ trường hợp cần thử để kiểm tra sản xuất, trừ khi có qui định khác trong tiêu chuẩn liên quan.

6.2 Việc điều hòa và thử được tiến hành ở nhiệt độ 27 0C ± 2 0C (theo qui định trong ISO 291), nhưng trong trường hợp này các giá trị thu được phải điều chỉnh về 23 0C (nhiệt độ chuẩn)

7. Tốc độ thử

Tốc độ thử phụ thuộc vào vật liệu cấu thành và chiều dày thành ống và được qui định trong tiêu chuẩn áp dụng cho sản phẩm hoặc trong TCVN 7434 – 2: 2004 (ISO 6259 – 2: 1997) hoặc TCVN 7434 – 3: 2004 (ISO 6259 – 3:1997)

8. Cách tiến hành

8.1 Thực hiện qui trình sau đây ở nhiệt độ 23 0C ± 2 0C.

8.2 Tiến hành đo chiều rộng và chiều dày nhỏ nhất của phần trung tâm mẫu thử giữa các vạch chuẩn với độ chính xác 0,01 mm. Tính toán diện tích mặt cắt ngang nhỏ nhất.

8.3 Đặt mẫu thử vào máy thử độ bề kéo (4.1) bằng cách sao cho trục của mẫu thử ít nhiều trùng với hướng của lực kéo. Kẹp các kẹp (4.2) đều để tránh mẫu thử bị trượt.

8.4 Khi cần thiết, đặt và điều chỉnh giãn kế (4.4) trên chiều dài của đoạn làm việc (phần giữa các vạch chuẩn) của mẫu thử.

8.5 Điều chỉnh tốc độ thử đến giá trị được qui định và vận hành máy.

8.6 Ghi lại đường cong ứng suất biến dạng cho đến khi mẫu thử bị đứt và ghi trên đường cong này lực tác động tại điểm khi đứt và chiều dài của đoạn làm việc tại chỗ đứt hoặc ghi trực tiếp giá trị của lực tại điểm khi đứt và chiều dài của đoạn làm việc sau khi đứt.

Loại bỏ tất cả các mẫu thử bị trượt trên các kẹp, những mẫu bị nứt ở trên một trong các vai, và những mẫu bị biến dạng mà do đó làm thay đổi chiều rộng các vai và tiến hành thử lại với một số lượng mẫu tương đương.

9. Biểu thị kết quả

9.1 Ứng suất khi đứt

Đối với mỗi mẫu thử, tính toán ứng suất kéo trên cơ sở diện tích mặt cắt ngang của mẫu thử theo công thức sau:

σ = ![]()

trong đó

σ là ứng suất kéo khi đứt, tính bằng megapascan1);

F là lực khi đứt, tính bằng Niuton;

A là diện tích mặt cắt ngang của mẫu thử, tính bằng milimet vuông.

Biểu thị kết quả đến ba số không sau dấu phẩy.

CHÚ THÍCH Trên thực tế, phải tính toán ứng suất khi đứt bằng cách dùng diện tích mặt cắt ngang của mẫu thử khi đứt, nhưng để thuận tiện, diện tích mặt cắt ngang ban đầu sẽ được sử dụng.

9.2 Độ giãn dài khi kéo đứt

Đối với mẫu thử, tính toán độ giãn dài khi kéo đứt theo công thức sau:

ε = ![]() x 100

x 100

trong đó

ε là độ giãn dài khi đứt, tính bằng phần trăm;

l là chiều dài của đoạn làm việc khi đứt, tính bằng milimet;

l0 là chiều dài của đoạn làm việc ban đầu của mẫu thử, tính bằng milimet.

Biểu thị kết quả đến ba số không sau dấu phẩy.

9.3 Các thông số thống kê

Nếu có yêu cầu, độ lệch chuẩn và khoảng tin cậy 95 % giá trị trung bình có thể được tính toán theo qui trình cho trong ISO 2602.

9.4 Thử lại

Nếu nhận được các kết quả bất thường trên một hoặc nhiều các mẫu thử, lặp lại phép thử với số mẫu gấp hai lần. Ví dụ, nếu trong năm mẫu được thử có hai mẫu cho kết quả bất thường, phép thử sẽ được lặp lại trên bốn mẫu tiếp theo.

10. Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm những thông tin sau:

a) viện dẫn tiêu chuẩn này;

b) mọi chi tiết cần thiết để nhận dạng đầy đủ về ống được thử, kể cả về vật liệu cấu thành, loại, xuất xứ, kích thước danh nghĩa v.v …;

c) loại mẫu thử đã sử dụng và phương pháp chuẩn bị mẫu;

d) điều kiện khí hậu trong phòng thử nghiệm và phương pháp điều hòa mẫu thử;

e) số lượng mẫu được thử;

f) tốc độ thử;

g) ứng suất khi đứt (từng kết quả riêng lẻ, giá trị trung bình số học và độ lệch chuẩn);

h) độ dãn dài khi kéo đứt (từng kết quả riêng lẻ, giá trị trung bình số học và độ lệch chuẩn);

i) các chi tiết bất kỳ khi thao tác không được qui định trong tiêu chuẩn này cũng như bất kỳ biến cố nào có thể gây ảnh hưởng đến các kết quả thử và bất kỳ nét đặc trưng đặc biệt nào (như các vật lạ) quan sát được trên mẫu thử hoặc trên mặt cắt ngang của chỗ đứt;

j) ngày thử.

Phụ lục A

(tham khảo)

Thư mục tài liệu tham khảo

[1] ISO 291: 1997, Plastics – Standard atmospheres for conditioning and testing.

[2] ISO 527 – 1: 1993, Plastics – Determination of tensile properties – Part 1: General principles.

[3] ISO 527 – 2: 1993, Plastics – Determination of tensile properties – Part 2: Test conditions for moulding and extrusion plastics.

[4] ISO 2818: 1994, Plastics – Preparation of test specimens by machining.

[5] TCVN 6144: 2003 (ISO 3127: 1994), Ống nhựa nhiệt dẻo – Xác định độ bền va đập bên ngoài – Phương pháp vòng tuần hoàn.

1) 1MPa = 1 N/mm2