Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 6275:2003 về Quy phạm hệ thống làm lạnh hàng

TIÊU CHUẨN VIỆT NAM

TCVN 6275:2003

QUI PHẠM HỆ THỐNG LÀM LẠNH HÀNG

Rules for Cargo Refrigerating Installations

CHƯƠNG 1 QUI ĐỊNH CHUNG

1.1. Qui định chung

1.1.1. Phạm vi áp dụng

1. Qui phạm về hệ thống làm lạnh hàng trên tàu thủy (sau đây được gọi là “Qui phạm”) áp dụng cho việc kiểm tra và chế tạo hệ thống làm lạnh hàng và các hệ thống phụ trợ gồm cả hệ thống điều chỉnh thành phần không khí (sau đây được gọi là “hệ thống làm lạnh”) của các tàu đã hoặc sẽ được Đăng kiểm Việt Nam (sau đây gọi là Đăng kiểm) phân cấp và tuân theo Chương 2, Phần 1A của TCVN 6259 : 2003 “Qui phạm phân cấp và đóng tàu biển vỏ thép”.

2. Đối với các thiết bị của hệ thống làm lạnh được nêu ở -1, các yêu cầu trong Qui phạm này áp dụng cho các hệ thống làm lạnh sử dụng các công chất làm lạnh sơ cấp (chính) được nêu dưới đây. Việc kiểm tra và chế tạo hệ thống làm lạnh dùng các công chất làm lạnh sơ cấp khác với các chất làm lạnh được nêu dưới đây phải được Đăng kiểm cho là phù hợp:

|

R22 |

: CHClF2 |

|

|

R134a |

: CH2FCF3 |

|

|

R404A |

: R125/R143a/R134a |

(44/52/4 % trọng lượng) CHF2CH3/CH3CF3/CH2FCF3 |

|

R407C |

: R32/R125/R134a |

(23/25/52 % trọng lượng) CH2F2/CHF2CF3/CH2FCF3 |

|

R410A |

: R32/R125 |

(50/50 % trọng lượng) CH2F2/CHF2CF |

|

R507A |

: R125/R143a |

(48,8/51,2 trọng lượng) CHF2ClF3/CH3F2CF3 |

|

R717 |

: Amôniắc (NH3) |

|

3. Đối với các hệ thống làm lạnh của tàu có vùng hoạt động hạn chế hoặc sức chứa nhỏ, một số qui định trong Qui phạm này có thể được sửa đổi cho thích hợp với điều kiện là Đăng kiểm đã xem xét thỏa đáng.

4. Theo yêu cầu của Chủ tàu hoặc đại diện của Chủ tàu, Đăng kiểm có thể kiểm tra việc xếp hàng lên tàu có hệ thống làm lạnh đã đăng ký tại cảng xếp hàng phù hợp với các qui định ở Chương 7 của Qui phạm này. Khi hoàn thành kiểm tra với sự đồng ý của Đăng kiểm viên, giấy chứng nhận về kiểm tra xếp hàng lên tàu sẽ được cấp cho tàu.

5. Kiểm tra và chế tạo hệ thống điều chỉnh thành phần không khí được nêu ở -1 trên phải được Đăng kiểm xem xét thích đáng.

6. Các yêu cầu liên quan của Qui phạm phân cấp và đóng tàu biển vỏ thép, TCVN 6259 : 2003 cũng áp dụng đối với vật liệu, trang thiết bị, việc lắp đặt hệ thống và tay nghề công nhân, trừ khi được Qui phạm qui định khác đi.

1.1.2. Các hệ thống đặc biệt

Kiểm tra và chế tạo hệ thống làm lạnh mà các qui định trong phần này không thể áp dụng ngay được vì lý do riêng phải được Đăng kiểm xem xét thích đáng.

1.1.3. Thay thế tương đương

Các hệ thống làm lạnh không tuân thủ các qui định của Qui phạm này có thể được chấp thuận với điều kiện là chúng phải được Đăng kiểm cho là tương đương với các qui định trong Qui phạm này.

1.1.4. Ký hiệu đăng kí

1. Các hệ thống làm lạnh được đăng kí phù hợp với Qui phạm (không kể hệ thống được nêu ở -2 sau đây) sẽ được phân biệt theo các ký hiệu RMC* hay RMC.

2. Các hệ thống làm lạnh có trang bị hệ thống kiểm soát thành phần không khí được đăng kí phù hợp với Qui phạm này sẽ được phân biệt bằng các ký hiệu RMC*.CA hoặc RMC.CA.

1.1.5. Các ghi chú

1. Thông thường phải ghi nhiệt độ thấp nhất trong buồng lạnh được duy trì ở nhiệt độ nước biển cao nhất vào sau kí hiệu đăng kí.

Ví dụ:

-25 oC/32 oC đối với buồng lạnh loại A, B và C và

-15 oC/32 oC đối với buồng lạnh loại D và E.

Chú thích:

-25 oC hay -15 oC là nhiệt độ thấp nhất phải được duy trì trong buồng;

32 oC là nhiệt độ cao nhất của nước biển.

2. Khi hệ thống được trang bị thêm các thiết bị phụ giúp cho việc chuyên chở các loại hàng hóa đặc biệt hoặc máy làm đông nhanh ở các tàu cá, các dấu hiệu phù hợp phải được thêm vào kí hiệu đăng kí tùy theo đơn đề nghị của Chủ tàu.

Ví dụ: Được trang bị để chở rau quả

Được trang bị máy làm đông nhanh.

3. Khi hệ thống có thiết bị sinh khí nitơ (N2) cố định là một phần của hệ thống kiểm soát thành phần không khí, phải thêm vào ký hiệu đăng ký ghi chú sau:

Được trang bị thiết bị sinh khí nitơ cố định.

4. Khi hệ thống kiểm soát thành phần không khí được lắp đặt chỉ cho các khoang hàng nào đó, các ghi chú thích hợp phải được thêm vào.

Ví dụ: Được trang bị cho khoang hàng No.F và No.G

5. Khi Đăng kiểm xét thấy cần thiết để phân biệt và mô tả các đặc điểm riêng biệt hoặc giới hạn ứng dụng hệ thống, các dấu hiệu phân biệt thích hợp khác với đã nêu từ -1 đến -4 trên sẽ được đưa vào ký hiệu đăng kí.

1.2. Các định nghĩa

Nếu không có qui định nào khác, các thuật ngữ dùng trong Qui phạm này được định nghĩa như ở (1) đến (7) dưới đây.

(1) “Hệ thống làm lạnh” có nghĩa là thiết bị làm lạnh, cách nhiệt cho các buồng lạnh, các thiết bị có liên quan khác trong buồng lạnh và hệ thống kiểm soát thành phần không khí được đăng kí.

(2) “Thiết bị làm lạnh” là một tổ hợp các máy làm lạnh tạo thành chu trình làm lạnh bao gồm các máy nén khí, bầu ngưng, bình chứa, dàn bay hơi, bầu sinh hàn, hệ thống ống và phụ tùng đường ống, các động cơ dẫn động máy nén khí và các bơm chất làm lạnh, và các thiết bị điện.

(3) “Máy làm lạnh” có nghĩa chung là các máy cần thiết để vận hành các chu trình lạnh giữa các thiết bị làm lạnh như là các máy nén, mô-tơ, bầu ngưng, bình chứa, dàn bay hơi, bơm, v.v…

(4) “Nước muối” là một thuật ngữ chung chỉ các công chất làm lạnh thứ cấp (môi chất). Nó được làm lạnh bằng chất làm lạnh sơ cấp và nó là môi chất làm lạnh hàng hóa.

(5) “Áp suất thiết kế” là áp suất lớn nhất được nhà chế tạo tính toán thiết kế. Tuy nhiên, áp suất thiết kế phải không nhỏ hơn giá trị được qui định ở Bảng 1.1, tùy theo từng loại công chất.

(6) “Hệ thống kiểm soát thành phần không khí” là hệ thống để điều chỉnh và duy trì hàm lượng ôxi ở mức thấp trong các khoang hàng bằng cách đưa khí nitơ vào đó để kéo dài sự tươi sống của hàng hóa. Hệ thống này được xem như là hệ thống phụ trợ cho hệ thống làm lạnh.

(7) “Ngày ấn định kiểm tra hàng năm” (Anniversary Date) là ngày tương ứng với ngày hết hạn của Giấy chứng nhận phân cấp nhưng không bao gồm chính ngày hết hạn đó.

Bảng 1.1 Áp suất thiết kế thấp nhất

|

Công chất làm lạnh |

R22 |

R134a |

R404a |

R407C |

R410A |

R507A |

R717 |

|

|

Áp suất thiết kế thấp nhất (MPa) |

Phía AC(1) |

1,9 |

1,4 |

2,5 |

2,4 |

3,3 |

2,5 |

2,3 |

|

Phía AT(2) |

1,5 |

1,1 |

2,0 |

1,9 |

2,6 |

2,0 |

1,8 |

|

Chú thích:

(1) Phía AC (áp suất cao) là phần áp suất từ cửa ra của máy nén đến van tiết lưu.

(2) Phía AT (áp suất thấp) là phần áp suất từ van tiết lưu đến cửa hút của máy nén,

Ở hệ thống nén nhiều cấp thì đó là phần áp suất từ cửa ra của cấp thấp áp đến cửa hút của cấp cao áp.

CHƯƠNG 2 KIỂM TRA

2.1. Qui định chung

2.1.1. Các dạng kiểm tra

(1) Kiểm tra đăng ký (kiểm tra lần đầu)

Kiểm tra đăng ký bao gồm các kiểm tra sau

(a) Kiểm tra đăng ký trong quá trình chế tạo hệ thống

(b) Kiểm tra đăng ký hệ thống được chế tạo không có sự giám sát của Đăng kiểm

(2) Kiểm tra duy trì đăng ký (kiểm tra chu kì)

Kiểm tra duy trì đăng ký bao gồm các kiểm tra sau:

(a) Kiểm tra định kỳ

(b) Kiểm tra hàng năm

(c) Kiểm tra bất thường

2.1.2. Kiểm tra đăng ký và thời hạn của các đợt kiểm tra chu kì

1. Kiểm tra đăng kí

(1) Kiểm tra đăng ký trong quá trình chế tạo hệ thống

Để được đăng ký, các hệ thống làm lạnh phải được Đăng kiểm kiểm tra đăng ký. Trong đợt kiểm tra này, Đăng kiểm viên phải giám sát việc chế tạo theo thiết kế đã duyệt. Các giai đoạn công việc sau đây phải sự chứng kiến của Đăng kiểm viên. Tuy nhiên, trừ trường hợp thử cân bằng nhiệt được nêu ở 6.2.6, các qui định có thể được thay đổi khi xét đến tình trạng thực tế của thiết bị, khả năng kỹ thuật và việc kiểm soát chất lượng của nhà máy chế tạo.

(a) Khi tiến hành thử vật liệu theo các quy định ở Phần 7 của TCVN 6259 : 2003 “Qui phạm phân cấp và đóng tàu biển vỏ thép” và các công việc thử cần thiết khác để công nhận hoặc chấp nhận được nêu ở 3.1.3.-4, 5.2.1-1 và 5.2.5 của Qui phạm này.

(b) Khi có các vấn đề liên quan đến vật liệu được dùng riêng cho các chi tiết hoặc liên quan đến các chi tiết được dùng riêng cho các hệ thống làm lạnh.

(c) Khi hoàn thành các chi tiết quan trọng, và nếu cần thiết, ở một thời điểm thích hợp trong quá trình chế tạo.

(d) Khi tiến hành các thử nghiệm được nêu ở Chương 6.

(2) Kiểm tra đăng ký hệ thống được chế tạo không có sự giám sát của Đăng kiểm

Hệ thống làm lạnh được chế tạo không có sự giám sát của Đăng kiểm nếu muốn được đăng kí phải có đơn đề nghị và phải được Đăng kiểm kiểm tra đăng ký.

2. Kiểm tra duy trì đăng ký.

Hệ thống làm lạnh đã được đăng kí phải chịu sự kiểm tra theo chu kì như nêu dưới đây để duy trì đăng kí của chúng:

(1) Các đợt kiểm tra định kỳ phải được tiến hành vào những khoảng thời gian được qui định ở 1.1.3-1(4), Phần 1B của TCVN 6259 : 2003 “Qui phạm phân cấp và đóng tàu biển vỏ thép”.

(2) Các đợt kiểm tra hàng năm phải được tiến hành vào những khoảng thời gian được qui định ở 1.1.3-1(1), Phần 1B của TCVN 6259 : 2003 “Qui phạm phân cấp và đóng tàu biển vỏ thép”.

(3) Kiểm tra bất thường:

Kiểm tra bất thường được thực hiện vào một trong các thời điểm được nêu từ (a) đến (d) dưới đây, không phụ thuộc vào các đợt kiểm tra định kì hoặc kiểm tra hàng năm:

(a) Khi các bộ phận chính của hệ thống bị hư hỏng, được sửa chữa hoặc được thay mới;

(b) Khi các hệ thống được sửa đổi hoặc hoán cải;

(c) Khi Đăng kiểm xét thấy cần thiết phải sửa chữa hoặc một bộ phận quan trọng nào đó của hệ thống tại thời điểm không phải là đợt kiểm tra định kỳ hoặc đợt kiểm tra hàng năm;

(d) Khi có nhu cầu kiểm tra vì các mục đích khác.

2.1.3. Thực hiện kiểm tra định kỳ và kiểm tra hàng năm trước thời hạn, v.v…

1. Thực hiện kiểm tra trước thời hạn

Các yêu cầu cho việc thực hiện kiểm tra định kỳ và kiểm tra hàng năm trước thời hạn phải phù hợp với các qui định được nêu ở 1.1.4, Phần 1B của TCVN 6259 : 2003, “Qui phạm phân cấp và đóng tàu biển vỏ thép”.

2. Hoãn kiểm tra định kỳ

Các yêu cầu cho việc trì hoãn kiểm tra định kỳ phải phù hợp với các qui định được nêu ở 1.1.5-1(1) hay 1.1.5-1(2), Phần 1B của TCVN 6259 : 2003 “Qui phạm phân cấp và đóng tàu biển vỏ thép”.

3. Hủy bỏ kiểm tra từng phần

Tại đợt kiểm tra định kỳ, tùy theo sự suy xét của mình, Đăng kiểm viên có thể không cần thực hiện việc kiểm tra đối với hạng mục đã được kiểm tra thỏa mãn với các yêu cầu của đợt kiểm tra định kỳ tại đợt kiểm tra hàng năm hoặc kiểm tra bất thường trước đó.

4. Thay đổi

Tại đợt kiểm tra định kỳ, Đăng kiểm viên có thể thay đổi các yêu cầu đối với hệ thống làm lạnh hàng được qui định ở 2.3.1-1, khi xét đến kích cỡ, mục đích, kết cấu, quá trình hoạt động, kết quả của đợt kiểm tra trước và tình trạng hiện thời của hệ thống.

5. Kiểm tra liên tục

(1) Đối với các máy móc và trang thiết bị được Đăng kiểm chấp thuận cho lắp xuống tàu, nếu chúng đã được kiểm tra luân phiên đều đặn để đáp ứng tất cả các yêu cầu của kiểm tra định kỳ trong vòng 5 năm và khoảng thời gian giữa các đợt kiểm tra kế tiếp nhau cho mỗi thiết bị không quá 5 năm, thì có thể thay đổi việc kiểm tra các thiết bị này một cách thích hợp tùy theo sự suy xét của Đăng kiểm viên.

(2) Việc kiểm tra theo cách được nêu ở (1) trên được gọi là kiểm tra liên tục.

2.1.4. Chuẩn bị cho việc kiểm tra và các yêu cầu khác

1. Chủ tàu hoặc đại diện của Chủ tàu phải thực hiện tất cả các công việc chuẩn bị cần thiết cho việc kiểm tra cũng như các công việc chuẩn bị khác, nếu Đăng kiểm viên thấy cần thiết, phù hợp với các yêu cầu của Qui phạm. Các công việc chuẩn bị phải bao gồm việc thiết lập các lối vào vị trí kiểm tra thuận tiện và an toàn, chuẩn bị các phương tiện, biên bản cần thiết cho việc thực hiện kiểm tra. Các trang bị để kiểm tra, đo đạc và thử nghiệm mà Đăng kiểm viên dựa vào đó để đưa ra các quyết định có ảnh hưởng đến việc phân cấp, phải có dấu hiệu nhận dạng riêng biệt và được kiểm chuẩn theo một tiêu chuẩn mà Đăng kiểm cho là phù hợp. Tuy nhiên, đăng kiểm viên có thể chấp nhận các dụng cụ đo đơn giản (ví dụ: thước thẳng, thước dây, dụng cụ đo kiểm tra kích thước mối hàn, pan-me) mà không cần có nhận dạng riêng biệt hay xác nhận đã kiểm chuẩn, miễn là các dụng cụ đo này thuộc kiểu thiết kế thông dụng, được bảo dưỡng một cách thích hợp và định kỳ so sánh với các thiết bị tương tự khác hoặc các mẫu thử. Đăng kiểm viên cũng có thể chấp nhận các thiết bị đo được lắp đặt để đo đạc, giám sát các trang thiết bị trên tàu (ví dụ các dụng cụ đo áp suất, nhiệt độ, vòng quay) dựa trên các biên bản kiểm chuẩn (trước đây) hoặc bằng cách so sánh các chỉ số đo được với các dụng cụ đo vạn năng.

2. Chủ tàu hoặc đại diện của Chủ tàu phải bố trí một nhân viên có hiểu biết kỹ càng về các hạng mục sẽ kiểm tra để thực hiện công tác chuẩn bị cho việc kiểm tra nhằm tạo ra sự trợ giúp cần thiết cho Đăng kiểm viên, theo yêu cầu của anh ta, trong suốt quá trình kiểm tra.

3. Có thể trì hoãn đợt kiểm tra khi:

(1) Các công việc chuẩn bị cần thiết chưa được hoàn thành hoặc không được thực hiện;

(2) Không có mặt bất kỳ một nhân viên trợ giúp kiểm tra nào, như được nêu ở -2 trên;

(3) Đăng kiểm viên cho rằng không đảm bảo an toàn cho việc tiến hành kiểm tra.

4. Sau khi kiểm tra, nếu thấy cần thiết phải thực hiện các công việc sửa chữa nào đó, Đăng kiểm viên sẽ thông báo các khuyến nghị của mình cho người yêu cầu kiểm tra biết. Dựa vào đó, các công việc sửa chữa phải được thực hiện để đáp ứng các yêu cầu của Đăng kiểm viên.

2.2. Kiểm tra đăng ký

2.2.1. Kiểm tra đăng ký trong quá trình chế tạo

1. Khi kiểm tra đăng ký trong quá trình chế tạo, phải xem xét tỉ mỉ kết cấu, vật liệu, tiêu chuẩn kích thước và chất lượng của hệ thống làm lạnh để xác định được rằng chúng thỏa mãn các qui định có liên quan trong các Chương của Qui phạm này.

2. Các thiết bị làm lạnh được dùng trong hệ thống làm lạnh muốn được Đăng kiểm đăng kí có thể được chấp nhận không cần các thử nghiệm theo yêu cầu của chúng bằng việc công nhận Giấy chứng nhận được Đăng kiểm cấp.

3. Đối với hệ thống làm lạnh muốn được kiểm tra đăng ký trong quá trình chế tạo, trước khi bắt đầu công việc phải trình cho Đăng kiểm ba bản sao các hồ sơ và tài liệu nêu dưới đây:

(1) Đặc điểm kỹ thuật của hệ thống làm lạnh (bao gồm đặc điểm của các đơn vị làm lạnh);

(2) Các bản tính nhiệt;

(3) Bố trí chung thiết bị làm lạnh (gồm cả bố trí thông gió chi tiết);

(4) Bản vẽ mặt cắt của máy nén chất làm lạnh và bản vẽ chi tiết (có ghi rõ vật liệu) của trục khuỷu máy nén kiểu pit tông hoặc rôto của máy nén kiểu trục vít, hoặc rôto, đĩa và vỏ bao của máy nén kiểu tua bin và bản vẽ của cơ cấu tăng tốc;

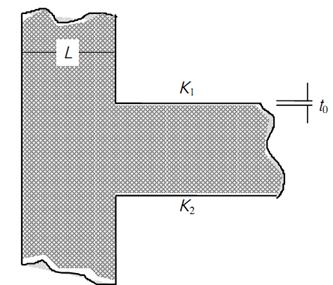

(5) Bản vẽ chi tiết của bình chịu áp lực chịu áp suất của chất làm lạnh sơ cấp (bầu ngưng, bình chứa, thiết bị bốc hơi (thiết bị làm lạnh nước muối), thiết bị phân ly dầu, két xung lực, bộ làm lạnh trung gian, …);

(6) Bố trí đường ống dẫn chất làm lạnh sơ cấp và thứ cấp và nước làm mát (nêu rõ vật liệu, đường kính và chiều dày của ống);

(7) Bố trí buồng lạnh (gồm cả ống tuần hoàn không khí và thông gió);

(8) Sơ đồ mạng điện của hệ thống làm lạnh và bố trí các thiết bị điện;

(9) Sơ đồ mạng điện trong buồng lạnh (gồm cả các chi tiết kết cấu xuyên qua lớp cách nhiệt);

(10) Loại cách nhiệt trên tất cả các bề mặt, tính chất vật lý, độ dày và phương pháp gá lắp lớp cách nhiệt và lớp lót (gồm cả các chi tiết kết cấu và phương pháp cách nhiệt hầm hàng, cửa vào, ống thông gió, các lỗ thoát nước);

(11) Thiết bị xả và thiết bị khử tuyết trong buồng lạnh và các khoang trong đó lắp đặt thiết bị làm lạnh không khí;

(12) Bố trí nhiệt kế hoặc bộ cảm biến trong buồng lạnh và thiết bị làm lạnh không khí và phải cho biết tên của Nhà chế tạo và kiểu của bộ cảm biến;

(13) Tài liệu chỉ dẫn trình bày chức năng của sự điều chỉnh nhiệt độ tự động;

(14) Thử cân bằng nhiệt và sơ đồ đo (biểu đồ đặc tính của máy nén, quạt và các động cơ dẫn động cũng phải được trình);

(15) Các tài liệu đề cập đến vị trí (sử dụng) và các thông tin chi tiết khác của các vật liệu có chứa amiăng, nếu các vật liệu đó được dùng;

(16) Các tài liệu khác khi Đăng kiểm thấy cần thiết.

4. Bất kể các yêu cầu ở -3, một số bản vẽ và tài liệu được nêu ở -3 có thể được miễn trình trong trường hợp khi hệ thống làm lạnh được dự định sản xuất tại cùng một xưởng của hãng chế tạo trên cơ sở các bản vẽ và tài liệu đã được Đăng kiểm duyệt.

2.2.2. Kiểm tra đăng ký hệ thống được chế tạo không có sự giám sát của Đăng kiểm

1. Qui định chung

Khi kiểm tra đăng ký hệ thống được chế tạo không có sự giám sát của Đăng kiểm, hệ thống làm lạnh phải được xem xét về cấu tạo, vật liệu, chất lượng và trạng thái hiện tại của chúng như đã qui định đối với kiểm tra định kỳ tương ứng với tuổi của chúng để xác định chất lượng của hệ thống.

2. Thử

Khi kiểm tra đăng ký hệ thống được chế tạo không có sự giám sát lắp đặt, việc thử hoạt động và các thử nghiệm khác phải được thực hiện phù hợp với các qui định ở Chương 6. Tuy nhiên, sự thử cân bằng nhiệt có thể thay thế bằng sự thử khác hoặc được miễn thử nếu được Đăng kiểm viên chấp thuận.

3. Hệ thống làm lạnh được chế tạo không có sự giám sát của Đăng kiểm, khi kiểm tra đăng ký có thể phải trình Đăng kiểm các tài liệu và bản vẽ như qui định ở 2.2.1.

2.3. Kiểm tra chu kỳ

2.3.1. Kiểm tra định kỳ

1. Ở kiểm tra định kỳ, phải thực hiện các kiểm tra được nêu ở (1) đến (18) dưới đây:

(1) Kiểm tra sổ nhật ký của hệ thống làm lạnh để nắm được trạng thái hoạt động của hệ thống trong quá trình khai thác.

(2) Phải kiểm tra các lớp bọc cách nhiệt và sự cố định chúng. Bất kỳ sự chỉ báo độ ẩm hoặc hư hỏng cách nhiệt nào đều phải được nghiên cứu tìm hiểu.

(3) Phải kiểm tra các ống tuần hoàn không khí, các nắp hầm và đệm kín của chúng, các cửa vào và sự đóng chặt của chúng, các hệ thống thông gió và các phương tiện đóng kín chúng. Phải chú ý đến trạng thái các phần mà ở đó các ống thông gió xuyên qua tôn boong.

(4) Các lỗ xả, giếng, bầu lọc, ống hút và ống đo nước đáy tàu, các ống thoát nước cùng với các van chặn một chiều và các ống chữ U (xi phông) kín nước được lắp với chúng phải được làm sạch và kiểm tra. Thiết bị khử tuyết của bộ làm lạnh không khí và thiết bị xả của chúng cũng phải được kiểm tra.

(5) Phải kiểm tra trạng thái của các ống xoắn làm lạnh của bộ làm lạnh không khí, các lưới làm lạnh (gồm cả nước muối) trong các buồng lạnh.

(6) Thân bầu ngưng, bình chứa, bộ bốc hơi, bộ phân ly, thiết bị sấy, bộ lọc và các bình chịu áp lực khác chịu tác dụng áp suất của chất làm lạnh sơ cấp và các mối nối của chúng và đường ống dẫn phải được kiểm tra bên ngoài đến mức có thể thực hiện được.

(7) Phải kiểm tra độ ẩm và hư hỏng của cách nhiệt trên các bề mặt của các bình chịu áp lực, các đầu nối ống và ống dẫn.

(8) Các máy nén kiểu pít tông cùng với hệ thống bôi trơn của chúng phải được mở ra và kiểm tra. Đối với trường hợp máy nén kiểu trục vít hoặc các máy nén được Đăng kiểm cho là thích hợp, khoảng thời gian mở (máy nén) có thể được Đăng kiểm thay đổi với điều kiện trạng thái làm việc của chúng được thấy là thỏa mãn.

(9) Các bơm nước làm mát bầu ngưng, các bơm chất làm lạnh sơ cấp và các bơm nước muối phải được mở ra và kiểm tra.

(10) Các đường ống dẫn chất làm lạnh được cách nhiệt phải được kiểm tra cả ở bên ngoài và bên trong các buồng được cách ly, tháo lớp cách nhiệt ở mức độ cần thiết để kiểm tra trạng thái của chúng, đặc biệt ở các chỗ ống được nối bằng hàn đối đầu hoặc các mối nối ren.

(11) Tất cả các van giảm áp trên toàn bộ hệ thống làm lạnh phải được điều chỉnh về áp suất cân bằng của chúng.

(12) Tất cả các cơ cấu điều khiển tự động, thiết bị an toàn và tín hiệu báo động đều phải được thử chức năng đầy đủ của chúng.

(13) Phải kiểm tra độ chính xác của các nhiệt kế và dụng cụ được chọn xác suất dùng để đo nhiệt độ trong các buồng và không khí ở dòng hút và dòng cung cấp chính. Đăng kiểm viên có thể chấp nhận biên bản kiểm tra do những người tin cậy làm.

(14) Phải xem xét cẩn thận cách nhiệt trong các buồng lạnh, và khi thấy cần thiết phải khoan để xác định sự nguyên vẹn và khô ráo của lớp cách nhiệt, sau đó các lỗ khoan kiểm tra phải được bịt kín lại cẩn thận.

(15) Hệ thống ống dẫn nước muối phải được thử với áp suất bằng 1,5 lần áp suất thiết kế hoặc bằng 0,4 MPa, thử theo áp suất nào lớn hơn.

(16) Các bình chịu áp lực phải được mở ra để kiểm tra, và sau đó được thử áp lực như sau:

(a) Ống xoắn của bầu ngưng khí kiểu ống xoắn trong hộp phải được kiểm tra và thử đến áp lực 1,5 lần áp suất thiết kế của phía cao áp. Khi không thể tháo ống xoắn ra được có thể kiểm tra qua cửa kiểm tra (của bầu ngưng) và thử tại chỗ.

(b) Ống xoắn của bầu bốc hơi kiểu ống xoắn trong hộp phải được kiểm tra và thử đến áp lực 1,5 lần áp suất thiết kế của phía thấp áp. Khi không thể tháo ống xoắn ra được có thể kiểm tra qua cửa kiểm tra (của bầu bốc hơi) và thử tại chỗ.

(c) Bầu ngưng khí kiểu ống bọc ống (shell-and-tube type) và bầu bốc hơi khí (thiết bị làm lạnh nước muối) kiểu ống bọc ống trong đó chất làm lạnh sơ cấp ở trong ống bọc thì phải tháo các nắp đầu ống nước hoặc nước muối và mặt sàng ống và kiểm tra đầu các ống và phía trong nắp đầu ống. Sau đó phần ống bọc phải được thử đến áp lực bằng áp suất thiết kế của phía cao áp.

(d) Bộ bốc hơi khí (thiết bị làm lạnh nước muối) kiểu ống bọc ống trong đó nước muối ở trong ống bọc thì các nắp đầu ống chất làm lạnh sơ cấp phải được tháo ra và kiểm tra các đầu ống và bên trong nắp đầu ống. Phần ống bọc phải được thử đến áp lực bằng 1,5 lần áp suất thiết kế hoặc bằng 0,4 MPa, thử theo áp lực nào lớn hơn. Sau khi lắp lại nắp đầu ống, phía chất làm lạnh sơ cấp phải được thử đến áp lực bằng áp suất thiết kế của phía thấp áp.

(e) Các bình chứa chất làm lạnh sơ cấp phải được thử thủy lực ở áp suất thiết kế của phía cao áp. Tuy nhiên, khi các bình chứa được thiết kế để sử dụng các công chất làm lạnh sơ cấp như R22, R134a, R404A, R407C, R410A, hoặc R507A, hoặc khi chúng được kiểm tra bằng phương pháp thử siêu âm hoặc các phương pháp kiểm tra không phá hủy có hiệu quả khác mà không có khuyết tật có hại như bị ăn mòn hoặc nứt trên bề mặt bên trong của bình, việc thử áp lực nói trên có thể được bãi bỏ.

(f) Đối với các bình áp lực chứa các công chất làm lạnh R22, R134a, R404A, R407C, R410A hoặc R507A, việc thử áp lực được qui định từ (a) đến (e) nêu trên có thể bỏ qua với điều kiện các bình này được thấy ở tình trạng tốt.

(17) Phải kiểm nghiệm trạng thái hiện tại của thiết bị điện và cáp điện. Chúng phải được xác định rằng điện trở cách điện của chúng không dưới 100.000 W giữa các mạch được cách điện và tiếp đất. Khi việc ghi chép chính xác được duy trì, Đăng kiểm viên có thể cho phép bỏ việc kiểm nghiệm nói trên.

(18) Phải tiến hành thử hoạt động của hệ thống làm lạnh.

2.3.2. Kiểm tra hàng năm

Khi kiểm tra hàng năm, phải tiến hành xem xét kỹ bên ngoài các hạng mục nêu ở (1) đến (5) dưới đây. Cũng có thể thực hiện xem xét kỹ các hạng mục mà chúng đã được chuẩn bị để kiểm tra chi tiết hoặc chúng được mở ra theo sự lựa chọn của Chủ tàu. Nếu có bất kỳ khuyết tật nào được phát hiện ở các kiểm tra đó, Đăng kiểm viên có thể yêu cầu mở ra để xem xét kỹ các hạng mục có nghi ngờ.

(1) Phải kiểm tra các hạng mục được qui định ở (1) đến (7) và (13) ở 2.3.1.

(2) Các máy nén, bơm nước làm mát bầu ngưng, bơm chất làm lạnh sơ cấp, bơm nước muối, quạt tuần hoàn không khí và các động cơ dẫn động chúng phải được kiểm tra bên ngoài.

(3) Phải kiểm tra bên ngoài về sự ăn mòn các nắp đầu ống nước của bầu ngưng được Đăng kiểm viên lựa chọn qua các cửa kiểm tra hoặc các lỗ khoét thích hợp khác trên bầu ngưng.

(4) Phải kiểm tra điện trở của các động cơ và thiết bị điều khiển các máy nén, bơm, quạt, … và dây dẫn của chúng, và điện trở này phải không dưới 100.000 W giữa mạch cách điện và nối đất.

Tuy nhiên, khi sự ghi chép chính xác được duy trì, Đăng kiểm viên có thể cho phép bỏ việc thử này.

(5) Phải thực hiện thử xác suất để xác định rằng thiết bị điều khiển tự động, thiết bị an toàn và báo hiệu là ở trong trạng thái tốt.

2.3.3. Kiểm tra bất thường

Khi kiểm tra bất thường, việc xem xét hoặc thử các hạng mục yêu cầu phải được tiến hành phù hợp với các qui định ở 2.1.2-3(3).

CHƯƠNG 3 THIẾT BỊ LÀM LẠNH

3.1. Qui định chung

3.1.1. Qui định chung

1. Thiết bị làm lạnh phải được thiết kế có tính đến mục đích sử dụng và điều kiện khai thác chúng.

2. Tất cả các bộ phận của thiết bị làm lạnh phải được chế tạo và bố trí sao cho chúng có thể dễ dàng bảo dưỡng và tháo ra để sửa chữa hoặc thay thế.

3. Khi dùng chất làm lạnh R717, thiết bị làm lạnh phải thỏa mãn các yêu cầu của Chương này và ngoài ra còn phải thỏa mãn các yêu cầu của Chương 4.

4. Các ống dùng cho công chất làm lạnh sơ cấp R22, R134a, R404A, R407C, R410A hoặc R507A phải được phân vào ống Nhóm III qui định ở 12.1.3, Phần 3 của TCVN 6259 : 2003 “Qui phạm phân cấp và đóng tàu biển vỏ thép”.

5. Các bình chịu áp lực chứa các công chất làm lạnh R22, R134a, R404A, R407C, R410A hoặc R507A phải được phân loại phù hợp với các yêu cầu ở 10.1.3, Phần 3 của TCVN 6259 : 2003 “Qui phạm phân cấp và đóng tàu biển vỏ thép”, tùy theo áp suất thiết kế qui định ở 1.2(5) của Qui phạm này.

6. Thiết bị làm lạnh phải trang bị các dụng cụ sau đây:

|

(1) Nhiệt kế tiêu chuẩn: |

2 bộ |

|

(2) Tỷ trọng kế: |

1 bộ (trong trường hợp làm lạnh nước muối) |

|

(3) Thiết bị phát hiện (hơi) chất làm lạnh rò lọt: |

1 bộ |

3.1.2. Sản lượng và số lượng thiết bị làm lạnh

1. Phải trang bị ít nhất hai đơn vị làm lạnh (thông thường gồm có một máy nén và động cơ lai nó, một bầu ngưng, một dàn bay hơi, một bơm và các phụ tùng khác cần thiết cho thiết bị hoạt động một cách độc lập) và bố trí sao cho thay thế nhau một cách dễ dàng.

2. Sản lượng làm lạnh của hệ thống phải đủ để duy trì nhiệt độ của các buồng lạnh được chỉ ở dấu hiệu mô tả bổ sung ký hiệu phân cấp, với bất kỳ một đơn vị làm lạnh nào bị ngừng làm việc.

3.1.3. Vật liệu và hàn

1. Vật liệu dùng cho thiết bị làm lạnh phải thích hợp với chất làm lạnh được sử dụng, áp suất thiết kế, nhiệt độ làm việc thấp nhất, v.v…

2. Vật liệu dùng làm ống dẫn công chất làm lạnh sơ cấp, các van và các phụ tùng của chúng phải phù hợp với các yêu cầu được nêu từ 12.1.4 đến 12.1.6, Phần 3 của TCVN 6259 : 2003 “Qui phạm phân cấp và đóng tàu biển vỏ thép”, tùy theo từng loại ống được qui định ở 3.1.1-4 và 4.2.1-1.

3. Vật liệu dùng để chế tạo các bình chịu áp lực tiếp xúc trực tiếp với công chất làm lạnh cao áp (các bầu ngưng, bình chứa lỏng và các bình chịu áp lực khác) phải phù hợp với các yêu cầu nêu ở 10.2, Phần 3 của TCVN 6259 : 2003, “Qui phạm phân cấp và đóng tàu biển vỏ thép”, tùy theo loại của bình áp lực được qui định ở 3.1.1-5 và 4.2.1-1.

4. Không được sử dụng các vật liệu được liệt kê dưới đây:

(1) Hợp kim nhôm chứa trên 2 % Magiê đối với các bộ phận tiếp xúc với các Freon.

(2) Nhôm tinh khiết dưới 99,7 % đối với các bộ phận tiếp xúc với nước (trừ vật liệu được xử lý bảo vệ chống ăn mòn).

5. Việc dùng các van làm bằng gang phải phù hợp với qui định ở Bảng 3.1. Ngay cả khi trong bảng đó cho phép dùng các van bằng gang thì các van đó cũng không được sử dụng ở nơi có nhiệt độ thiết kế dưới 0 oC hoặc cao hơn 220 oC. Các van này vẫn có thể được dùng ở nhiệt độ xuống thấp đến -50 oC, nếu nhiệt độ thiết kế nhỏ hơn 0 oC, với điều kiện chúng được sử dụng chỉ ở áp suất đến 1/2,5 (lần) áp suất thiết kế.

6. Các thiết bị làm lạnh dùng các vật liệu chuyên biệt như ống cao su, ống nhựa, ống vinyl, v.v… hoặc hợp kim nhôm phải được Đăng kiểm công nhận hoặc chấp thuận, có xét đến chất làm lạnh được sử dụng hoặc điều kiện làm việc.

7. Việc hàn đối với thiết bị làm lạnh phải phù hợp với các yêu cầu có liên quan ở Chương 11, Phần 3 của TCVN 6259 : 2003 “Qui phạm phân cấp và đóng tàu biển vỏ thép”.

Bảng 3.1 Giới hạn sử dụng các van làm bằng gang

|

Loại van |

Vật liệu |

Áp dụng |

|

Van chặn |

Gang xám có giới hạn bền kéo không lớn hơn 200 N/mm2 hoặc các loại tương đương |

Không được dùng |

|

Gang xám khác với loại được nêu ở trên, gang gra-phit mặt cầu, gang dẻo hoặc các loại tương đương |

(1) Có thể dùng đối với áp suất thiết kế không vượt quá 1,6 MPa. (2) Có thể dùng đối với áp suất thiết kế vượt quá 1,6 MPa nhưng không quá 2,6 MPa, với điều kiện đường kính danh nghĩa không quá 100 mm và nhiệt độ thiết kế không lớn hơn 150 oC |

|

|

Van giảm áp |

Bất kỳ loại gang nào |

Không được dùng |

|

Van điều khiển tự động |

Gang xám có giới hạn bền kéo không lớn hơn 200 N/mm2 hoặc các loại tương đương |

Không được dùng |

|

Gang xám khác với loại được nêu ở trên và các loại tương đương |

(1) Có thể dùng đối với áp suất thiết kế không vượt quá 1,6 MPa. (2) Có thể dùng đối với áp suất thiết kế vượt quá 1,6 MPa nhưng không quá 2,6 MPa, với điều kiện đường kính danh nghĩa không quá 100 mm và nhiệt độ thiết kế không lớn hơn 150 oC |

|

|

Gang graphit mặt cầu, gang dẻo hoặc các loại tương đương |

Không được dùng đối với áp suất thiết kế vượt quá 3,2 MPa. |

3.2. Kết cấu của thiết bị làm lạnh

3.2.1. Máy nén chất làm lạnh

1. Các bộ phận máy nén tùy theo áp suất của chất làm lạnh (gồm cả các te ở trong vỏ máy nén kiểu pít tông) phải được thiết kế sao cho chịu được áp suất tính toán cho phía cao áp. Tuy nhiên, khi các van giảm áp được đặt cho các te liền với xi lanh máy nén, các bộ phận nói trên có thể được thiết kế với áp suất tính toán cho van giảm áp.

2. Khi máy nén được bôi trơn bằng dầu áp lực, máy nén phải tự động dừng khi áp lực dầu tụt xuống dưới giá trị đã định trước.

3. Máy nén phải có thiết bị báo hiệu hoặc tự động ngừng hoạt động khi áp suất nước làm mát bầu ngưng tụt xuống dưới giá trị đã định trước.

3.2.2. Máy dẫn động và bộ truyền động

Động cơ lai và bộ tăng tốc của máy nén phải phù hợp với các qui định thích hợp ở Phần 3 và Phần 4 của TCVN 6259 : 2003, “Qui phạm phân cấp và đóng tàu biển vỏ thép”.

3.2.3. Các bình chịu áp lực tiếp xúc trực tiếp với chất làm lạnh

Việc thiết kế, chế tạo và sức bền của các bình chịu áp lực tiếp xúc trực tiếp với chất làm lạnh (các bầu ngưng, các bình chứa và các bình chịu áp lực khác) phải phù hợp với các yêu cầu từ 10.3 tới 10.8, Phần 3 của TCVN 6259 : 2003 “Qui phạm phân cấp và đóng tàu biển vỏ thép”. (ngoại trừ các yêu cầu ở 10.8.3).

3.2.4. Thiết bị phân ly dầu

Phải trang bị thiết bị phân ly dầu thích hợp cùng hệ thống thải dầu cho phía xả của máy nén, trừ khi trang bị một thiết bị được tổ hợp với dàn bay hơi để đảm bảo việc thu hồi dầu.

3.2.5. Thiết bị lọc

Phải trang bị thiết bị lọc thích hợp trên đường ống dẫn hơi chất làm lạnh đến máy nén và trên đường ống dẫn chất lỏng đến bộ điều chỉnh tự động. Có thể bỏ thiết bị lọc với điều kiện thiết bị phân ly dầu được lắp có khả năng lọc.

3.2.6. Thiết bị sấy hơi (bầu sấy hơi)

Thiết bị sấy hơi phải được trang bị cho các ống dẫn chất làm lạnh R22, R134a, R404A, R407C, R410A hoặc R507A. Các thiết bị sấy hơi phải được bố trí sao cho, trong trường hợp bị hỏng hóc, chúng có thể cho phép công chất đi tất qua hoặc chuyển đổi sang thiết bị dự phòng mà không làm gián đoạn hoạt động của hệ thống làm lạnh. Tuy nhiên, không yêu cầu sự bố trí như vậy khi việc chuyển đổi sang thiết bị dự phòng được đảm bảo bằng một thiết bị hợp nhất với dàn bay hơi.

3.2.7. Bơm chất làm lạnh

Khi chất làm lạnh sơ cấp và/hoặc chất làm lạnh thứ cấp được tuần hoàn trong hệ thống bằng bơm phải trang bị các bơm dự phòng được bố trí sao cho dễ thay thế nhau để duy trì hoạt động bình thường. Lưu lượng của bơm dự phòng phải không nhỏ hơn lưu lượng của bơm lớn nhất.

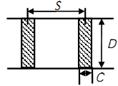

3.2.8. Các bơm nước làm mát bầu ngưng

1. Ít nhất phải có 2 bơm nước làm mát bầu ngưng riêng biệt và phải được bố trí sao cho có thể thay thế lẫn nhau. Trong trường hợp này, một trong các bơm có thể được sử dụng cho mục đích khác với điều kiện đủ lưu lượng và việc sử dụng nó vào các công việc khác không gây trở ngại cho sự cấp nước làm mát bầu ngưng.

2. Nước làm mát bầu ngưng phải được lấy vào ít nhất từ 2 đầu nối thông biển (miệng hút). Một trong hai đầu nối phải được bố trí ở mạn trái và đầu nối kia ở bên mạn phải.

3.2.9. Hệ thống ống dẫn

1. Việc thiết kế, kết cấu, sức bền, chế tạo và các phụ tùng của các hệ thống ống dẫn phải phù hợp với các qui định từ 12.2 tới 12.4 và 13.2 (ngoại trừ các qui định ở 13.2.1-6) Phần 3 của TCVN 6259 : 2003 “Qui phạm phân cấp và đóng tàu biển vỏ thép”.

2. Các ống và bích nối ống phải phù hợp với các qui định đối với không khí ở Bảng 3/12.8 Chương 12, Phần 3, TCVN 6259 : 2003 “Qui phạm phân cấp và đóng tàu biển vỏ thép”.

3.2.10. Các thiết bị an toàn phòng quá áp

1. Phải lắp một thiết bị ngắt áp suất cao và một van an toàn ở giữa mỗi máy nén (trừ các máy nén tua bin) và van chặn tại đầu ra của chúng. Miệng xả của các van an toàn phải được dẫn ra không gian hở hoặc dẫn tới phía thấp áp của hệ thống ống dẫn chất làm lạnh.

2. Phía chất làm lạnh của bầu ngưng, bình chứa, và các bộ phận chứa chất làm lạnh lỏng mà chúng có thể bị cô lập và phải chịu một áp suất vượt quá áp suất thiết kế của chúng thì phải được trang bị van an toàn (van điều áp) hoặc các thiết bị xả áp thích hợp khác.

3. Phải trang bị các van an toàn hoặc các thiết bị xả áp thích hợp khác cho các bình chịu áp lực được dùng cho phía thấp áp chứa chất làm lạnh lỏng (gồm cả bộ làm lạnh nước muối và két nước muối kiểu đóng kín) và được cách ly bằng van chặn.

4. Tất cả các bơm và các hệ thống ống dẫn mà chúng có thể chịu một áp suất vượt quá áp suất thiết kế thì phải được trang bị van giảm áp hoặc các thiết bị giảm áp thích hợp khác.

5. Khi xả từ van an toàn bên phía áp cao của chất làm lạnh sơ cấp phải được dẫn đến bên phía áp thấp, sự bố trí phải sao cho hoạt động của van an toàn không bị ảnh hưởng do sự tích tụ áp suất ở phía ngược lại.

6. Khi việc xả từ van giảm áp hoặc từ các thiết bị giảm áp khác được dẫn ra không gian thoáng, các cửa phải được đặt tại các vị trí an toàn phía trên boong thời tiết.

7. Các thiết bị giảm áp phải có khả năng ngăn ngừa sự tích tụ áp suất vượt quá 1,1 lần áp suất thiết kế của các bộ phận có lắp thiết bị.

3.2.11. Điều khiển tự động

Điều khiển tự động phải phù hợp với các qui định ở 18.2 Phần 3 của TCVN 6259 : 2003 “Qui phạm phân cấp và đóng tàu biển vỏ thép”.

3.2.12. Trang bị điện

1. Nguồn cấp năng lượng điện cho hệ thống làm lạnh phải được cung cấp từ ít nhất 2 tổ máy phát.

2. Công suất của các máy phát điện được nói ở trên phải sao cho ngay cả khi một máy phát bất kỳ ngừng hoạt động các máy phát còn lại vẫn có khả năng duy trì nhiệt độ của buồng lạnh đã chỉ rõ ở dấu hiệu mô tả bổ sung cho ký hiệu phân cấp.

3. Cấu tạo của thiết bị điện được bố trí trong hệ thống làm lạnh phải tuân thủ các qui định ở Chương 1 và 2, Phần 4 của TCVN 6259 : 2003 “Qui phạm phân cấp và đóng tàu biển vỏ thép”.

3.3. Các thiết bị làm lạnh trong buồng lạnh

3.3.1. Giàn lạnh

Giàn làm lạnh nước muối hoặc giàn làm lạnh dãn nở trực tiếp trong mỗi buồng lạnh phải được chia ít nhất là 2 phần được bố trí sao cho mỗi phần có thể ngắt được khi cần thiết.

3.3.2. Thiết bị làm lạnh không khí

Các ống xoắn làm lạnh trong mỗi thiết bị làm lạnh không khí phải được bố trí không ít hơn hai phần, mỗi phần đó có thể ngắt được khi cần thiết.

3.3.3. Quạt tuần hoàn không khí làm lạnh

Khi sự tuần hoàn không khí lệ thuộc duy nhất vào một quạt và động cơ, sự bố trí lối vào phải sao cho quạt và động cơ có thể dễ dàng tháo ra được để sửa chữa hoặc thay thế ngay cả khi buồng lạnh được xếp đầy hàng lạnh. Khi được lắp nhiều quạt và động cơ và nhiệt độ buồng lạnh có thể được duy trì trong một phạm vi cho phép ngay cả khi một thiết bị không sử dụng, thì yêu cầu nói trên không phải áp dụng.

3.3.4. Thiết bị điều chỉnh nhiệt độ tự động

Khi trang bị thiết bị điều chỉnh nhiệt độ tự động để điều chỉnh nhiệt độ trong buồng lạnh, phải trang bị một van hoặc một hệ thống điều chỉnh thao tác bằng tay để dự phòng. Có thể trang bị hai hệ thống điều chỉnh tự động được bố trí sao cho mỗi hệ thống có thể thao tác dễ dàng bằng sự chuyển đổi hệ thống.

3.3.5. Sự chênh lệch nhiệt độ

Ở các tàu chở hàng lạnh không bao gói, sự chênh lệch nhiệt độ giữa buồng lạnh và chất làm lạnh phải được điều chỉnh sao cho sự mất nước của hàng và sự đóng tuyết ở các khí cụ làm lạnh trong mỗi buồng lạnh là nhỏ nhất.

3.3.6. Mạ kẽm các két và ống dẫn nước muối

Các bề mặt tĩnh của các két và ống dẫn nước muối chịu tác dụng của nước muối phải không được mạ kẽm. Tuy nhiên, qui định này không áp dụng khi các két nước muối là kiểu đóng kín và được trang bị một hoặc nhiều ống thông hơi dẫn ra không gian thoáng ở một vị trí mà ở đó sẽ không xảy ra hư hỏng do khí xả và các đầu hở phải được lắp màng ngăn bằng lưới kim loại không gỉ, hoặc khi các két là kiểu hở và các ngăn mà ở đó két được đặt phải được thông gió có hiệu quả.

3.3.7. Chống ăn mòn các ống dẫn chất làm lạnh trong buồng lạnh

Mặt ngoài các ống dẫn chất làm lạnh sơ cấp hoặc nước muối bằng thép ở trong buồng lạnh hoặc nằm trong lớp cách nhiệt của nó phải được bảo vệ thích hợp khỏi sự ăn mòn bằng mạ kẽm, sơn chống ăn mòn hoặc bằng các phương pháp khác. Khi xác ống được nối bằng mối nối ren hoặc bằng hàn, các chỗ không được mạ hoặc sơn của các ống phải được phủ vật liệu chống ăn mòn có hiệu quả sau khi thử áp lực.

3.4. Các thiết bị khác trong buồng lạnh

3.4.1. Thiết bị khử tuyết

Ở các buồng lạnh hoạt động dưới 0 oC, phải trang bị phương tiện để khử tuyết một cách có hiệu quả các ống xoắn làm lạnh không khí trong buồng lạnh.

3.4.2. Hệ thống làm sạch khí

Ở các buồng dùng để chứa các hàng lạnh yêu cầu thông gió có điều khiển phải trang bị hệ thống làm sạch khí. Trong trường hợp này, mỗi buồng phải được trang bị lỗ thông gió vào và thải ra riêng của chúng, và mỗi lỗ thông phải được trang bị một thiết bị đóng kín khí. Vị trí của lỗ thông khí vào phải được lựa chọn để giảm đến mức tối thiểu khả năng không khí nhiễm bẩn đi vào buồng lạnh.

3.4.3. Thiết bị sưởi ấm hàng rau quả

Khi chuyên chở các loại hàng rau quả dễ hỏng do nhiệt độ thấp vào các khu vực mà ở đó nhiệt độ xung quanh có thể thấp hơn nhiệt độ chuyên chở thì phải trang bị thiết bị để sưởi ấm buồng hàng.

3.5. Buồng thiết bị làm lạnh

3.5.1. Trạng thái của buồng thiết bị làm lạnh

Các buồng thiết bị làm lạnh phải được trang bị các thiết bị có khả năng thải và thông gió và được cách ly bằng các vách ngăn kín khí khỏi buồng lạnh kề bên.

CHƯƠNG 4 CÁC QUI ĐỊNH RIÊNG ĐỐI VỚI THIẾT BỊ LÀM LẠNH SỬ DỤNG CHẤT LÀM LẠNH AMÔNIẮC

4.1. Qui định chung

4.1.1. Qui định chung

Thiết bị làm lạnh sử dụng chất làm lạnh amôniắc phải là hệ thống làm lạnh gián tiếp và chỉ sử dụng amôniắc làm chất làm lạnh sơ cấp.

4.1.2. Định nghĩa

Nếu không có qui định nào khác, các thuật ngữ dùng trong Chương này được định nghĩa như ở (1) đến (4) dưới đây:

(1) “Khí” là khí amoniắc được sử dụng làm chất làm lạnh.

(2) “Tẩy khí” là xả sạch các khí không ngưng tụ khỏi bầu ngưng.

(3) “Thùng chứa” là thùng chứa khí để bổ sung.

(4) “Hệ thống thải khí” là hệ thống dùng để loại trừ khí khỏi khoang một cách nhanh chóng, gồm có: hệ thống thông gió, hệ thống hấp thụ khí, hệ thống (tạo) màn nước, két nước hấp thụ khí v.v…

4.1.3. Bản vẽ và tài liệu

Ngoài các bản vẽ và tài liệu đã qui định ở các mục khác, nói chung phải trình thêm các bản vẽ và tài liệu sau đây:

(1) Bố trí thiết bị phát hiện khí.

(2) Bố trí chung buồng máy làm lạnh.

4.2. Thiết kế

4.2.1. Qui định chung

1. Các bình chịu áp lực được sử dụng trong thiết bị làm lạnh phải thỏa mãn các yêu cầu của Nhóm I đã được định rõ ở Chương 10, Phần 3 của TCVN 6259 : 2003 “Qui phạm phân cấp và đóng tàu biển vỏ thép” và các ống dẫn chất làm lạnh sơ cấp (sau đây gọi là “ống dẫn chất làm lạnh”) phải được phân loại vào Nhóm I được qui định ở Chương 12, Phần 3 của TCVN 6259 : 2003 “Qui phạm phân cấp và đóng tàu biển vỏ thép”.

2. Thiết bị làm lạnh phải có các bình chứa phụ đủ dung tích để có thể thực hiện sửa chữa và bảo dưỡng mà không xả khí ra khí quyển. Tuy nhiên, các bình chứa phụ có thể được miễn nếu chất làm lạnh trong bình chứa có dung tích lớn nhất có thể chứa vào một bình chứa khác nào đó.

4.2.2. Vật liệu

1. Các vật liệu có thể bị ăn mòn cao (như đồng, kẽm, cadimi, hoặc các hợp kim của chúng) và các vật liệu chứa thủy ngân không được sử dụng ở các vị trí tiếp xúc với amôniắc.

2. Thép nicken không được dùng trong các bình chịu áp lực và các hệ thống đường ống.

3. Các van bằng gang không được dùng trong hệ thống ống dẫn chất làm lạnh.

4. Các vật liệu dùng cho bầu ngưng được làm mát bằng nước biển phải được lựa chọn lưu ý đến sự ăn mòn do nước biển.

4.3. Thiết bị làm lạnh

4.3.1. Máy nén chất lạnh

Máy nén chất làm lạnh phải có phương tiện để dừng tự động máy nén khi áp suất ở phía cao áp của hệ thống dẫn chất làm lạnh cao quá mức. Ngoài ra, phải có một hệ thống báo động bằng âm thanh và ánh sáng khi các phương tiện đó hoạt động, lắp trong buồng thiết bị làm lạnh và nơi kiểm tra.

4.3.2. Mối nối ống

Các mối nối ống cho hệ thống ống dẫn chất làm lạnh phải cố gắng được hàn theo kiểu giáp mối.

4.3.3. Thiết bị giảm áp

Khí chất làm lạnh được xả từ van giảm áp phải được hấp thụ bằng nước trừ khi khí được dẫn về phía thấp áp.

4.3.4. Dụng cụ đo mực chất lỏng

Nếu dụng cụ đo mức chất lỏng làm bằng thủy tinh được sử dụng ở các vị trí thường xuyên có áp suất thì chúng phải thỏa mãn các yêu cầu sau:

(1) Phải dùng kính kiểu phẳng trong dụng cụ đo mức chất lỏng, và phải cấu tạo sao cho dụng cụ được bảo vệ thích hợp chống các tác động bên ngoài.

(2) Cấu tạo của van ngắt dụng cụ đo mức chất lỏng phải sao cho tự động ngắt dòng chất lỏng nếu kính vỡ.

4.3.5. Tẩy khí

Không được xả khí trực tiếp ra khí quyển qua các van tẩy khí mà phải dùng nước để được hấp thụ khí.

4.3.6. Bầu ngưng

Phải dùng ống dẫn riêng để xả nước biển làm mát cho bầu ngưng. Ống này phải được dẫn thẳng ra ngoài mạn tàu không đi qua các khu vực sinh hoạt.

4.4. Buồng thiết bị làm lạnh

4.4.1. Kết cấu và bố trí

1. Buồng đặt thiết bị làm lạnh và các bình chứa (sau đây gọi là “buồng thiết bị làm lạnh”) phải là buồng riêng biệt được cách li với các buồng khác bằng các vách ngăn và boong kín khí sao cho amôniắc bị rò không đi vào các buồng khác. Buồng thiết bị làm lạnh phải có các cửa ra vào thỏa mãn các yêu cầu sau đây:

(1) Buồng thiết bị làm lạnh phải có ít nhất 2 cửa ra vào càng xa khỏi mỗi buồng khác càng tốt. Ít nhất một cửa ra vào phải được dẫn thẳng đến boong thời tiết. Tuy nhiên, nếu không thể bố trí cửa ra vào đến thẳng boong thời tiết thì ít nhất một lối ra vào có cửa kiểu nút chặn không khí.

(2) Cửa ra vào không dẫn đến boong thời tiết phải là cửa có độ kín cao và tự đóng.

(3) Các cửa ra vào phải có khả năng thao tác được dễ dàng và mở ra phía ngoài.

2. Buồng thiết bị làm lạnh phải không kề với các khu vực sinh hoạt, buồng y tế hoặc buồng điều khiển.

3. Hành lang dẫn đến buồng thiết bị làm lạnh phải thỏa mãn các yêu cầu sau:

(1) Nếu hành lang kề với khu vực sinh hoạt, buồng y tế hoặc buồng điều khiển thì nó phải được cách li bằng vách hoặc boong kín khí.

(2) Hành lang này phải được cách li với các hành lang dẫn đến các khu vực sinh hoạt và được dẫn thẳng đến boong thời tiết.

4. Các chỗ cáp điện và đường ống từ thiết bị làm lạnh xuyên qua vách và boong kín khí phải có kết cấu kín khí.

5. Các máng tiêu nước có cỡ thích hợp phải được trang bị tại vị trí thấp hơn thiết bị làm lạnh và các bình chứa trong buồng thiết bị làm lạnh sao cho amôniắc lỏng không rò ra ngoài buồng máy.

6. Phải có một hệ thống tiêu nước độc lập trong buồng thiết bị làm lạnh để việc tiêu nước trong buồng này không xả vào các hố nước đáy tàu hoặc các đường hút khô hở của các buồng khác.

4.5. Hệ thống thải khí

4.5.1. Qui định chung

Phải đặt trong buồng thiết bị làm lạnh một hệ thống thải khí gồm hệ thống thông gió, hệ thống hấp thụ khí, hệ thống màn nước và két nước hấp thụ khí để khí bị rò có thể được loại trừ nhanh chóng khỏi buồng thiết bị làm lạnh.

4.5.2. Hệ thống thông gió

1. Phải lắp trong buồng thiết bị làm lạnh một hệ thống gió cơ giới thỏa mãn các yêu cầu sau đây để buồng này được thông gió thường xuyên:

(1) Hệ thống thông gió phải có lưu lượng thích hợp để đảm bảo thay đổi không khí trong buồng thiết bị làm lạnh ít nhất 30 lần trong một giờ.

(2) Hệ thống thông gió này phải độc lập với các hệ thống thông gió khác trên tàu và phải có khả năng vận hành được từ bên ngoài buồng thiết bị làm lạnh.

(3) Cửa xả phải được đặt cách cửa nạp không khí vào, các cửa buồng sinh hoạt, buồng phục vụ và trạm điều khiển gần nhất theo phương ngang trên 10 m và cách boong thời tiết theo phương thẳng đứng trên 4 m.

(4) Cửa nạp không khí phải được bố trí ở một vị trí thấp và cửa xả phải được bố trí ở một vị trí cao trong buồng thiết bị làm lạnh sao cho khí không tích tụ trong buồng và trong ống xả.

(5) Quạt hút và ống xả mà trong đó lắp quạt hút phải có cấu tạo sao cho không phát sinh tia lửa theo bất kì điểm (a) đến (c) nào được nêu dưới đây:

(a) Hoặc cánh hoặc vỏ bao hoặc cả hai được làm bằng vật liệu không dẫn điện, phi kim loại.

(b) Vật liệu kim loại không chứa sắt được sử dụng làm cánh và vỏ bao.

(c) Nếu vật liệu không chứa sắt được dùng làm cánh và vỏ bao, khe hở mép cánh phải lớn hơn 13 mm. Tuy nhiên, việc sử dụng kết hợp nhôm hoặc hợp kim ma-giê chứa sắt có khả năng phát tia lửa cả khi có khe hở, vì thế các vật liệu như vậy không được dùng trong buồng thiết bị làm lạnh. Thông thường, các động cơ dẫn động quạt phải là kiểu lắp ngoài.

2. Phải lắp các hệ thống thông gió độc lập trong các hành lang dẫn đến buồng thiết bị làm lạnh. Tuy nhiên, nếu hệ thống thông gió được nối ở -1 trên được trang bị ống dẫn có thể dùng hút không khí trong hành lang thì không cần phải lắp hệ thống thông gió độc lập.

4.5.3. Hệ thống hấp thụ khí

Phải lắp đặt một hệ thống hấp thụ khí thỏa mãn bất kì yêu cầu nào cho ở dưới đây, có khả năng loại trừ nhanh chóng các khí rò lọt từ buồng thiết bị làm lạnh, và có thể vận hành được từ bên ngoài buồng đó;

(1) Thiết bị lọc:

(a) Thiết bị lọc phải được thiết kế có năng suất thông qua thích hợp để hạn chế nồng độ khí tập trung tại quạt hút đi đến giếng tụ dưới 25 phần triệu.

(b) Bơm cho thiết bị lọc phải tự động khởi động khi nồng độ khí tập trung trong buồng thiết bị làm lạnh vượt quá 300 phần triệu.

(2) Hệ thống ống phun tưới nước:

(1) Lượng nước phun ra phải sao cho có thể được hấp thụ khí rò lọt thỏa mãn yêu cầu.

(2) Đầu phun phải là kiểu được Đăng kiểm duyệt. Thông thường đầu phun phải được bố trí sao cho tầm phun của chúng bao phủ toàn bộ thiết bị làm lạnh ở trong buồng.

(3) Khi nồng độ khí tập trung trong buồng thiết bị làm lạnh vượt quá 300 phần triệu, bơm dùng để phun tưới nước phải tự động khởi động được.

4.5.4. Hệ thống màn nước

Tất cả các cửa ra vào buồng thiết bị làm lạnh phải có hệ thống màn nước có thể vận hành được từ phía ngoài buồng này.

4.5.5. Két nước hấp thụ khí

Két nước hấp thụ khí thỏa mãn các yêu cầu nêu ở dưới đây phải được đặt ở vị trí thấp hơn buồng thiết bị làm lạnh sao cho amôniắc lỏng bị rò có thể thu lại được nhanh chóng.

(1) Két phải có dung tích sao cho có thể thu lại đầy đủ lượng nước mà nó có thể hấp thụ chất làm lạnh chứa đầy ít nhất trong một thiết bị làm lạnh.

(2) Phải đặt trong két một hệ thống cấp nước tự động để luôn luôn duy trì được trạng thái điền đầy của két.

(3) Nước hấp thụ tràn từ két phải được làm loãng hoặc trung hòa và sau đó được xả thẳng ra ngoài tàu, không dẫn các ống xả này đi qua khu vực sinh hoạt.

(4) Két phải có các phương tiện để thu lại lượng amôniắc lỏng thoát ra trong buồng thiết bị làm lạnh. Phải trang bị một khóa vòi thích hợp để ngăn ngừa dòng chảy ngược của khí từ két.

(5) Tất cả các ống thông hơi của két phải được nối đến ống xả của hệ thống thông gió nêu ở 4.5.2.

4.6. Hệ thống phát hiện khí và báo động

4.6.1. Các yêu cầu lắp đặt

1. Phải trang bị trong buồng thiết bị làm lạnh các hệ thống phát hiện khí và báo động thỏa mãn các yêu cầu sau đây:

(1) Ít nhất phải có một thiết bị phát hiện khí thỏa mãn các yêu cầu được nêu dưới đây lắp đặt phía trên mỗi thiết bị làm lạnh:

(a) Thiết bị phát hiện phải phát báo động khi nồng độ khí tập trung vượt quá 25 phần triệu.

(b) Khi nồng độ khí tập trung vượt quá 300 phần triệu thiết bị phát hiện phải tự động dừng thiết bị làm lạnh, tự động kích hoạt việc xả khí và tự động phát báo động.

(2) Phải trang bị đủ số lượng thiết bị phát hiện khí dễ cháy để khi sự tập trung khí lên đến 4,5 % thì nguồn cấp năng lượng cho thiết bị điện trong buồng thiết bị làm lạnh phải được cắt và hệ thống báo động hoạt động.

(3) Hệ thống báo động phải phát tín hiệu bằng âm thanh và ánh sáng gần cửa ra vào bên trong và bên ngoài buồng thiết bị làm lạnh và tại các vị trí kiểm tra.

(4) Phải trang bị một máy phát điều khiển bằng tay dùng để cảnh báo việc rò gần cửa ra vào và bên ngoài buồng thiết bị làm lạnh.

2. Phải trang bị trong các hành lang dẫn đến buồng thiết bị làm lạnh các hệ thống phát hiện khí và báo động thỏa mãn các yêu cầu sau đây:

(1) Thiết bị phát hiện khí phải phát động hệ thống báo động khi nồng độ khí tập trung vượt quá 25 phần triệu.

(2) Hệ thống báo động phải phát tín hiệu nghe và nhìn thấy được trong hành lang và gần cửa ra vào buồng thiết bị làm lạnh.

3. Thiết bị phát hiện khí phải có khả năng hoạt động liên tục và được Đăng kiểm cho là thích hợp.

4.7. Thiết bị điện

4.7.1. Qui định chung

1. Thiết bị điện trong buồng thiết bị làm lạnh yêu cầu phải hoạt động được trong trường hợp sự cố rò, hệ thống phát hiện khí và báo động, và chiếu sáng sự cố phải là kiểu đã được chứng nhận là an toàn để dùng trong môi trường có thể cháy có liên quan.

2. Thiết bị điện trong buồng thiết bị làm lạnh không phải là loại nêu ở -1 trên, yêu cầu phải tự động ngắt bằng các phương tiện ngắt mạch được đặt ở bên ngoài buồng thiết bị làm lạnh khi thiết bị phát hiện hơi ga, được qui định ở 4.6.1-1(2), kích hoạt.

3. Nếu hệ thống đầu phun nước được đặt trong buồng thiết bị làm lạnh là hệ thống hấp thụ khí thì toàn bộ các trang thiết bị điện trong buồng thiết bị làm lạnh phải là kiểu kín nước.

4.8. Trang bị an toàn và bảo vệ

4.8.1. Qui định chung

Thông thường, phải có các trang bị an toàn và bảo vệ nêu ở dưới đây, và phải được cất giữ ở những vị trí bên ngoài buồng đặt thiết bị làm lạnh sao cho có thể dễ lấy được trong trường hợp rò lọt chất làm lạnh. Các chỗ cất giữ phải được làm dấu để có thể dễ phát hiện:

(1) Quần áo bảo vệ (mũ bảo vệ, ủng an toàn, găng tay, v.v…) x 2

(2) Thiết bị thở độc lập (có thể hoạt động ít nhất 30 phút) x 2

(3) Kính bảo hộ x 2

(4) Thiết bị rửa mắt (eye washer) x 1

(5) Axít Boríc

(6) Đèn pin (sự cố) x 2

(7) Dụng cụ đo điện trở cách điện x 1.

CHƯƠNG 5 BUỒNG LẠNH

5.1. Kết cấu buồng lạnh

5.1.1. Vật liệu dùng cho buồng lạnh

Boong, sàn và các vách ngăn của buồng lạnh phải được làm bằng các vật liệu đảm bảo kín khí. Tuy nhiên, các vách phân chia giữa các buồng lạnh chứa loại hàng hóa mà nó không làm hư hỏng hoặc tác động có hại đến hàng hóa trong bất kỳ buồng nào khác, có thể được làm bằng các vật liệu thích hợp khác tùy theo sự chấp thuận của Đăng kiểm.

5.1.2. Sự kín khí của thiết bị đóng kín

Các thiết bị đóng kín như nắp hầm hàng, cửa ra vào, các nắp đáy tàu và nắp lỗ người chui tạo thành một bộ phận của vỏ bọc cách nhiệt của các buồng lạnh riêng biệt phải được làm kín khí. Khi nắp hầm hàng hoặc các nút kín chịu tác dụng của môi trường xung quanh, chúng phải được trang bị đệm kép.

5.1.3. Hàn và vật liệu của các cấu trúc thép trong buồng lạnh

Phải chú ý đặc biệt đối với việc hàn và vật liệu của các kết cấu được hàn trực tiếp với các thành phần kết cấu chính của thân tàu và phải loại bỏ sự gián đoạn về kết cấu và/hoặc khuyết tật trong mối hàn.

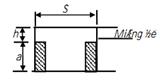

5.1.4. Các gờ của lỗ người chui v.v…

Cách nhiệt nắp két ở vùng các lỗ người chui và các nắp đáy tàu phải có gờ kín chất lỏng với một độ cao thích hợp để ngăn chặn sự thấm vào lớp cách nhiệt.

5.1.5. Sự xuyên qua của ống thông gió và các ống xuyên qua boong, các vách ngăn …

1. Các ống thông gió không được xuyên qua các vách chống va dưới boong mạn khô. Các ống xuyên qua các vách ngăn kín nước khác phải được trang bị một thiết bị đóng kín có hiệu quả có thể điều khiển được ở một vị trí phía trên boong mạn khô có thể tiếp cận được vào mọi lúc. Ở vị trí thao tác phải trang bị một thiết bị chỉ báo ống đang được mở hay đóng.

2. Các ống làm lạnh xuyên qua vách ngăn hoặc boong của buồng lạnh phải không tiếp xúc trực tiếp với cấu trúc thép. Sự kín khí của vách ngăn hoặc boong phải được bảo đảm. Khi các ống này xuyên qua tôn boong hoặc vách kín nước, các chi tiết và bít kín của nắp bít phải chịu được lửa và kín nước.

3. Các ống thông gió, không khí hoặc các ống xuyên qua buồng lạnh đến các buồng khác phải được làm kín khí ở vùng các bộ phận xuyên qua cách nhiệt, và chúng phải được cách nhiệt có hiệu quả ở trong buồng lạnh.

4. Các ống không khí, ống đo, ống hút khô và các ống khác được dẫn từ bên ngoài buồng lạnh và xuyên qua buồng lạnh phải được cách nhiệt có hiệu quả và phải lưu ý đặc biệt đến sự bố trí các đường ống này để phòng sự đông cứng các chất lỏng trong các ống này.

5.1.6. Lớp cách nhiệt …

Lớp cách nhiệt, đầu hút nước bẩn đáy tàu và nắp của chúng, nắp hầm hàng và cửa ra vào đối với buồng lạnh phải được cấu tạo bằng các vật liệu chịu hơi nước hoặc được phủ bằng các vật liệu như vậy.

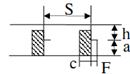

5.1.7. Ván lót hàng

Ván lót hàng phải được lắp và bố trí trên toàn bộ vách đứng của buồng lạnh để cung cấp đủ không gian cho sự tuần hoàn không khí và ngăn ngừa hàng tiếp xúc với cách nhiệt hoặc giàn làm lạnh. Tuy nhiên, khi hình dạng lớp cách nhiệt, phương pháp xếp hàng v.v… là thích hợp, và không cần ván lót, có thể không yêu cầu có ván lót.

5.1.8. Lưới lót sàn

Phải trang bị lưới lót sàn có chiều dày và hình dạng thích hợp trên sàn buồng lạnh để cung cấp không gian thích hợp giữa sàn và hàng để tuần hoàn không khí tự do và bảo vệ cách nhiệt sàn khỏi các hư hỏng cơ học do bốc dỡ hàng. Tuy nhiên, khi lớp cách nhiệt sàn thỏa mãn các qui định trên hoặc hàng hóa phải khi chở được treo hoặc đỡ trên các bệ thích hợp, không yêu cầu có lưới lót sàn.

5.2. Cách nhiệt và vật liệu cách nhiệt

5.2.1. Vật liệu cách nhiệt

1. Vật liệu làm cách nhiệt phải được Đăng kiểm đồng ý hoặc chấp nhận thì mới được sử dụng.

2. Nếu sử dụng vật liệu cách nhiệt dạng tấm, nó phải có độ bền thích hợp. Khi dùng chất gắn để liên kết các tấm với nhau, nó phải không có mùi và không hấp thụ bất kỳ mùi nào từ hàng hóa.

5.2.2. Lớp phủ bảo vệ bên ngoài

1. Cấu trúc thép được cách nhiệt phải được làm sạch hoàn toàn và được phủ chất chống ăn mòn trước khi được cách nhiệt.

2. Tất cả các bu lông, đai ốc thép và các chi tiết dùng để gá kẹp khác, mà chúng chống đỡ hoặc giữ chặt vật liệu cách nhiệt, các mối liên kết, các lớp bọc, v.v… phải được mạ kẽm hoặc được bảo vệ chống ăn mòn bằng các biện pháp thích hợp.

5.2.3. Cách nhiệt

1. Chiều dày lớp cách nhiệt trên tất cả các bề mặt và kiểu chống đỡ trong nó phải phù hợp với các điều kiện kỹ thuật và sơ đồ đã duyệt. Cách nhiệt phải được cố định chắc chắn sao cho không bị lỏng ra, khi cách nhiệt là dạng tấm, các mối nối phải được nối đối tiếp thật khít và bố trí so le với nhau. Các kẽ hở không thể tránh được phải được bít kín bằng các vật liệu cách nhiệt thích hợp.

2. Các thành phần kết cấu mà chúng kéo dài vào trong buồng lạnh phải được cách nhiệt có hiệu quả trên khắp chiều dài trong buồng lạnh để phòng nhiệt thâm nhập vào buồng và làm quá lạnh mỗi thành phần tại chỗ thâm nhập.

5.2.4. Tháo cách nhiệt

1. Cách nhiệt của các chỗ dễ tiếp xúc với nước đáy tàu, các rọ hút nước đáy tàu và nắp lỗ người chui vào két yêu cầu phải là kiểu nút và có thể tháo được.

2. Cách nhiệt ở khu vực ống hút khô, ống không khí và các ống đo và các đường ống khác phải tháo rời được đến mức độ cần thiết để tiếp cận kiểm tra.

5.2.5. Cách nhiệt tôn bao két dầu

Khi các phần trên của két và vách ngăn của két chứa dầu là một phần của vách buồng lạnh, phải bố trí không gian không khí đủ rộng ở giữa tôn bao két và cách nhiệt, hoặc bề mặt của tôn bao két phải phủ chất không ngấm dầu và kín dầu đã được chấp thuận với độ dày thích hợp, trước khi lắp cách nhiệt. Khi có bố trí không gian không khí ở giữa tôn bao két và cách nhiệt, phải đảm bảo sự thoát sạch dầu rò đến đường máng và đáy tàu. Ngoài ra, các không gian không khí phải có đường ống thông hơi dẫn ra ngoài trời, và phải đặt ở cửa thoát các màng ngăn bằng lưới kim loại chống ăn mòn.

5.3. Thiết bị đo nhiệt độ

5.3.1. Số lượng nhiệt kế và cảm biến

1. Mỗi buồng lạnh phải có 2 bộ nhiệt kế. Mỗi bộ nhiệt kế của buồng lạnh phải được nối ít nhất 2 cảm biến.

2. Trừ khi có qui định khác, ít nhất phải trang bị trong mỗi buồng số lượng cảm biến sau đây, tùy theo thể tích của buồng:

|

(1) Thể tích đến 300 m3 |

: 4 |

|

(2) Thể tích đến 600 m3 |

: 5 |

|

(3) Thể tích trên 600 m3 |

: 5 cộng với 1 cho mỗi 400 m3 lớn hơn |

3. Ngoài các yêu cầu được nêu ở -2, phải lắp một cảm biến cho mỗi dòng không khí chính ở phía hút và phía cấp của mỗi thiết bị làm lạnh không khí.

5.3.2. Nhiệt kế điện

1. Nguồn điện cho mỗi dụng cụ đo trong buồng lạnh phải được cấp bằng một mạch nhánh cuối, riêng biệt.

2. Các cảm biến được nối với nhiệt kế trong buồng lạnh phải được bảo vệ thích hợp khỏi bị hư hỏng cơ học.

3. Số ghi của các nhiệt kế trong buồng lạnh phải chính xác với sai số so với nhiệt độ thực trong phạm vi ± 0,5 oC đối với vùng nhiệt độ dưới 0 oC và ± 0,3 oC đối với vùng nhiệt độ từ 0 oC trở lên.

5.4. Thiết bị xả

5.4.1. Qui định chung

1. Ngoài các qui định của phần này, thiết bị xả còn phải phù hợp với các qui định thích hợp ở 13.5 Phần 3 của TCVN 6259 : 2003 “Qui phạm phân cấp và đóng tàu biển vỏ thép”.

2. Tất cả các buồng lạnh và các bộ làm lạnh không khí phải có hệ thống thoát nước dư liên tục.

3. Các khoang bên ngoài buồng lạnh phải không xả nước vào buồng lạnh.

5.4.2. Van một chiều và van bít kín ở các ống xả mạn

1. Các ống thông nước được dẫn ra từ buồng lạnh và các khay của bộ làm lạnh không khí phải có các van một chiều và van kín chất lỏng. Tuy nhiên, các ống được dẫn từ giữa các buồng trên boong và các khay của bộ làm lạnh không khí ở trên nắp két có thể chỉ trang bị các van kín.

2. Khi các ống xả mạn từ các buồng lạnh và các khay của bộ làm lạnh không khí được nối với một ống góp chung, thì mỗi ống nhánh phải có một van kín chất lỏng, và từ các khoang hầm bên dưới phải được lắp thêm van một chiều.

3. Khi nhiệt độ buồng được dự tính từ 0 oC trở xuống, các ống tháo nước cùng với các van một chiều và van kín chất lỏng được qui định ở -1 và -2 phải được cách nhiệt tốt, nếu cần thiết.

4. Các van kín chất lỏng phải có một độ sâu thích hợp và được bố trí sao cho có thể tiếp cận để làm vệ sinh và nạp đầy lại chất lỏng.

CHƯƠNG 6 THỬ NGHIỆM

6.1. Thử tại xưởng chế tạo

6.1.1. Thử áp lực và thử rò

1. Các bộ phận thiết bị, các bình chịu áp lực và các đường ống áp lực chịu tác dụng với áp suất của chất làm lạnh sơ cấp phải được thử thủy lực đến áp lực bằng 1,5 lần áp suất thiết kế. Sau khi thử thủy lực chúng phải được thử rò đến áp lực bằng áp suất thiết kế.

2. Các bộ phận thiết bị, các bình chịu áp lực và các đường ống áp lực dùng nước muối phải được thử thủy lực đến áp lực bằng 1,5 lần áp suất thiết kế hoặc 0,4 MPa, thử theo áp lực nào lớn hơn.

3. Thông thường phải tiến hành thử áp lực bằng nước hoặc dầu và thử rò bằng không khí hoặc các chất khí trơ thích hợp hoặc bất kỳ khí trơ nào có thêm vào một số lượng nhỏ chất làm lạnh.

6.1.2. Thử đặc tính

1. Máy nén, quạt, bơm chất làm lạnh sơ cấp hoặc bơm nước muối và các động cơ lai chúng phải được thử đặc tính của chúng.

2. Các chi tiết hàn ở các bình chịu áp lực và ống dẫn phải được thử phù hợp với các qui định thích hợp ở Chương 11, Phần 4 của TCVN 6259 : 2003 “Qui phạm phân cấp và đóng tàu biển vỏ thép”.

3. Thiết bị điện phải được thử phù hợp với các qui định ở Chương 2, Phần 4 của TCVN 6259 : 2003 “Qui phạm phân cấp và đóng tàu biển vỏ thép”.

6.2. Thử trong khi lắp đặt

6.2.1. Thử rò

1. Hệ thống chất làm lạnh sơ cấp phải được thử rò sau khi hoàn thành sự lắp ráp đường ống trên tàu, thường là với khí trơ hoặc khí trơ có thêm một lượng nhỏ chất làm lạnh, và thử đến áp lực bằng 90 % áp suất thiết kế tương ứng.

2. Hệ thống nước muối phải được thử rò sau khi hoàn thành sự lắp ráp đường ống trên tàu với áp suất thử bằng 1,5 lần áp suất làm việc lớn nhất của hệ thống nước muối hoặc 0,4 MPa, thử theo áp suất nào lớn hơn.

6.2.2. Hiệu chuẩn thiết kế

Các nhiệt kế phải được kiểm tra độ chính xác ở điểm đóng băng của nước sau khi chúng được lắp trên tàu, và độ chính xác của các nhiệt kế phải phù hợp với các đặc điểm kỹ thuật đã qui định. Số ghi kiểm tra phải được trình cho Đăng kiểm viên.

6.2.3. Thử tuần hoàn khí

Khi các quạt tuần hoàn không khí được trang bị trong các buồng lạnh thì phải đảm bảo tốc độ không khí tuần hoàn và trạng thái tuần hoàn không khí là thỏa mãn.

6.2.4. Thử chức năng

Các thiết bị điều khiển tự động, thiết bị an toàn và tín hiệu báo động phải được xác định rằng chúng hoạt động thỏa mãn.

6.2.5. Thử trong trạng thái khai thác

Tất cả các bộ phận của thiết bị làm lạnh phải được vận hành trong trạng thái đủ tải đến mức có thể được, và phải chứng tỏ được rằng không có sai sót trên hệ thống, và sự chuyển đổi sang thiết bị dự phòng là dễ dàng.

Việc thử này có thể thực hiện ở giai đoạn làm lạnh lúc thử cân bằng nhiệt được qui định ở 6.2.6.

6.2.6. Thử cân bằng nhiệt

Thử cân bằng nhiệt phải được tiến hành bằng cách được qui định ở (1) đến (4) dưới đây, để đo sự rò nhiệt trung bình qua cách nhiệt của buồng lạnh:

(1) Buồng lạnh phải được làm lạnh xuống từng bước đến nhiệt độ thấp hơn nhiệt độ khí quyển ít nhất 20 oC. Ngoài ra, việc làm lạnh phải liên tục cho đến khi nhiệt độ buồng có thể được duy trì thực sự không đổi mà không có bất kỳ sự điều chỉnh công suất của thiết bị hoặc thao tác đóng mở đều đặn các máy nén công tác.

(2) Sau khi đạt được sự ổn định như đã nói ở trên, các việc đo cần thiết phải được tiến hành 1 giờ 1 lần trong khoảng ít nhất là 6 giờ, giữ nhiệt độ buồng căn bản không đổi.

(3) Phải xác nhận rằng sự rò nhiệt do việc thử này không lớn hơn giá trị thiết kế đã tính toán dựa vào sản lượng làm lạnh có sự thừa dư hợp lý và việc thử đã được thực hiện đúng. Bản ghi kết quả đo phải trình cho Đăng kiểm viên.

(4) Khi nhiệt độ buồng lạnh lúc thử cân bằng nhiệt cao hơn nhiệt độ qui định, buồng phải được làm lạnh xuống đến nhiệt độ qui định và giữ trạng thái này trong ít nhất 2 giờ. Trong thời gian này phải đảm bảo hoạt động của toàn bộ hệ thống là êm và thỏa mãn.

6.2.7. Thử khử tuyết

Phải thử hoạt động thỏa mãn của thiết bị khử tuyết cho bộ làm lạnh không khí.

CHƯƠNG 7 KIỂM TRA XẾP HÀNG

7.1. Qui định chung

7.1.1. Qui định chung

1. Theo yêu cầu của Chủ tàu hoặc Đại diện Chủ tàu, Đăng kiểm viên có thể tiến hành kiểm tra xếp hàng trên hệ thống làm lạnh đã đăng ký tại cảng xếp hàng phù hợp với các qui định ở 7.1.2. Khi hoàn thành kiểm tra với sự thỏa mãn của Đăng kiểm viên, “Giấy chứng nhận kiểm tra xếp hàng” sẽ được cấp cho tàu.

2. Kiểm tra xếp hàng có thể được thực hiện đồng thời với các kiểm tra khác của hệ thống làm lạnh, chẳng hạn như kiểm tra hàng năm.

3. Nếu không có Đăng kiểm viên của Đăng kiểm tại cảng xếp hàng, trừ trường hợp được đề cập ở -2, Đăng kiểm sẽ chấp nhận biên bản kiểm tra của một người có thẩm quyền đáng tin cậy đã tiến hành tại cảng xếp hàng khi đã được Đăng kiểm xem xét thích hợp, với điều kiện tất cả các qui định kiểm tra xếp hàng được thực hiện đầy đủ.

7.1.2. Các hạng mục phải kiểm tra

Khi kiểm tra xếp hàng, các hạng mục sau đây phải được xác nhận hoặc kiểm tra:

(1) Hệ thống làm lạnh phải được kiểm tra trong trạng thái làm việc để xác nhận rằng nó hoạt động tốt, và nhiệt độ trong buồng lạnh tại lúc đó đã được ghi lại.

(2) Đăng kiểm viên phải xác định rằng có đủ năng lượng điện thỏa mãn cho các công việc cần thiết của tàu và cho công suất qui định lớn nhất của hệ thống làm lạnh, ngay cả khi một máy phát không sử dụng.

Khi nguồn năng lượng điện cũng được sử dụng làm nguồn cung cấp năng lượng chính của tàu, phải xác định rằng nhiệt độ buồng lạnh có thể duy trì được ở giá trị qui định khi sử dụng các máy phát còn lại.

(3) Các buồng lạnh phải được kiểm tra trong trạng thái rỗng để xác định rằng:

(a) Chúng sạch và không có hơi có thể tác động có hại đến hàng hóa được chở.

(b) Các giàn ống nước muối hoặc chất làm lạnh, ống xoắn của bộ làm lạnh không khí và các mối nối không bị rò.

(c) Các ván lót hàng khi được lắp cho các vách thẳng đứng là tốt.

(d) Lưới hoặc vật lót hàng là có thể dùng được khi cần thiết đối với các sàn hoặc boong.

(e) Không có hư hỏng thể hiện ở cách nhiệt hoặc các lớp lót của nó trong các hầm hàng lạnh.

(f) Tất cả các miệng xả và hút nước đáy tàu để tiêu nước cho các hầm hàng lạnh là ở trong điều kiện làm việc tốt, và các van kín nước đã được trang bị.

HƯỚNG DẪN ÁP DỤNG TCVN 6275 : 2003

QUI PHẠM HỆ THỐNG LÀM LẠNH HÀNG

CHƯƠNG 1 QUI ĐỊNH CHUNG

1.1. Qui định chung

1.1.1. Phạm vi áp dụng

1 Các công chất được liệt kê sau đây không được sử dụng làm công chất lạnh:

(1) Methyl chloride (CH3Cl)

(2) R12 (CC12F2)

(3) R502 (R22/R115 48,8/51,2 (% khối lượng) CHClF2/CClF2CF3)

(4) R13B1 (CF3Br)

(5) Các chất làm lạnh khác mà Đăng kiểm cho là không phù hợp.

2 Cụm từ “được Đăng kiểm xem xét thích đáng” được nêu ở 1.1.1-5 của Qui phạm có nghĩa là áp dụng Phụ lục 1.1.1-2 “Hướng dẫn về hệ thống điều chỉnh thành phần không khí”.

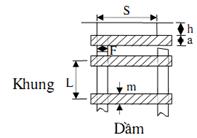

1.1.2. Các hệ thống đặc biệt

Hệ thống làm lạnh kiểu tuần hoàn khí làm lạnh sử dụng các công ten nơ lạnh thay cho các khoang lạnh phải phù hợp với các yêu cầu từ (1) đến (6) dưới đây. Trong hướng dẫn này, các máy làm lạnh bao gồm cả các quạt tuần hoàn (không) khí làm lạnh và các động cơ dẫn động chúng, thiết bị làm lạnh không khí, thiết bị điều khiển và hệ thống ống dẫn đến vị trí nối với các công ten nơ lạnh, nhưng không kể các công ten nơ lạnh đó.

(1) Bản vẽ và tài liệu trình duyệt:

Ngoài những bản vẽ và tài liệu qui định ở 2.2.1-3 của Qui phạm, phải trình thêm các bản vẽ nêu từ (a) đến (c) sau:

(a) Sơ đồ hệ thống kiểm soát nhiệt độ của các công ten nơ lạnh

(b) Bản vẽ bố trí chung các thiết bị nối và các mối nối mềm của các công ten nơ lạnh và các kênh thông gió

(c) Bố trí chung của các kênh thông gió và việc cách nhiệt của chúng.

(2) Các ghi chú

Nếu tàu có chuyên chở các công ten nơ lạnh thì dòng ghi chú sau đây phải được bổ sung vào kí hiệu phân cấp “Được trang bị để chuyên chở các công ten nơ lạnh” vào đặc trưng của cấp.

(3) Kiểm tra đăng kí

Ngoài những thử nghiệm nêu ở 2.2 của Qui phạm, khi kiểm tra đăng kí (chỉ đối với trường hợp kiểm tra đăng kí trong quá trình chế tạo) phải tiến hành các thử nghiệm được nêu từ (a) đến (d) dưới đây:

(a) Thử kín khí cho các kênh thông gió và các đầu nối.

Sau khi nối các công ten nơ lạnh với các kênh thông gió, phải tiến hành thử kín khí ở áp suất làm việc lớn nhất để đảm bảo rằng lượng rò rỉ từ kênh thông gió và (từ) các mối nối là nhỏ.

(b) Thử chức năng các thiết bị nối

Phải khẳng định rằng các thiết bị dùng để nối các công ten nơ lạnh với các ống thông gió hoạt động tốt.

(c) Kiểm tra lưu lượng (không) khí tuần hoàn

Phải đo lưu lượng khí tuần hoàn tại cửa ra của mỗi kênh thông gió được nối với các công ten nơ lạnh.

(d) Thử công suất làm lạnh

Sau khi các công ten nơ lạnh đã được nối với đủ số lượng được Đăng kiểm chấp nhận, phải tiến hành thử để đảm bảo rằng công suất làm lạnh của máy lạnh và công suất làm lạnh của khí tuần hoàn đáp ứng được các đặc tính thiết kế và thỏa mãn các yêu cầu trong nêu ở 3.1.2-1 của Qui phạm.

(4) Kiểm tra duy trì đăng kí

Tại các đợt kiểm tra hằng năm, ngoài các thử nghiệm theo qui định ở 2.3.2 của Qui phạm, phải tiến hành thử chức năng thiết bị nối các công ten nơ lạnh với kênh thông gió.

(5) Kiểm tra xếp hàng tại cảng

Kiểm tra xếp hàng tại cảng được thực hiện theo các khoản mục sau:

(a) Đăng kiểm viên tiến hành kiểm tra xếp hàng tại cảng đối với các công ten nơ lạnh đã được đăng kí, tại nơi mà chủ tàu đề nghị. Việc kiểm tra phải tuân theo các yêu cầu từ (i) đến (v) sau đây trong tình trạng các công ten nơ chưa được xếp hàng đã làm lạnh. Sau khi hoàn thành đợt kiểm tra, nếu kết quả kiểm tra thỏa mãn thì yêu cầu của Đăng kiểm viên, “Giấy chứng nhận kiểm tra xếp hàng tại cảng” sẽ được cấp.

(i) Các công ten nơ phải sạch và ở trạng thái tốt, không có khiếm khuyết có thể gây tác động xấu tới hàng hóa (sẽ) được xếp vào.

(ii) Lớp cách nhiệt phải không có hư hỏng nào có thể làm ảnh hưởng đến chức năng của các công ten nơ được làm lạnh

(iii) Tất cả các đường xả, ống xả thông mạn (scupper) và các đoạn ống si phông kín nưới (sealed trap) phải ở trạng thái làm việc tốt.

(iv) Các bộ cảm biến nhiệt phải hoạt động tốt

(v) Cửa của công ten nơ phải được đóng kín khít.

(b) Đăng kiểm viên tiến hành kiểm tra xếp hàng tại cảng đối với hệ thống làm lạnh đã được đăng kí, bao gồm các máy lạnh và các công ten nơ lạnh phù hợp với các yêu cầu từ (i) đến (vi) sau đây, trong tình trạng các công ten nơ trên tàu đã được nối với các kênh thông gió. Sau khi hoàn thành đợt kiểm tra, nếu thỏa mãn yêu cầu của Đăng kiểm viên, “Giấy chứng nhận kiểm tra xếp hàng tại cảng” sẽ được cấp.

(i) Các công ten nơ lạnh phải được cố định (chằng buộc) chắc chắn.

(ii) Lớp cách nhiệt phải không có các hư hỏng bên ngoài.

(iii) Các máy lạnh và các quạt phải được kiểm tra trong điều kiện làm việc để đảm bảo rằng chúng hoạt động tốt.

(iv) Phải ghi lại nhiệt độ trong các công ten nơ lạnh. Ngoài ra, phải xem xét sự biến thiên nhiệt độ trong các công ten nơ trong suốt thời gian từ khi hàng hóa được xếp vào đến khi các công ten nơ được cố định lên tàu để đảm bảo rằng nhiệt độ không tăng quá mức qui định.

(v) Lượng rò rỉ tại những vị trí các ống thông gió nối với các công ten nơ lạnh phải nhỏ.

(vi) Phải chắc chắn rằng có đủ công suất điện để hệ thống lạnh có thể duy trì các công ten nơ lạnh ở nhiệt độ qui định, kể cả khi một máy phát không hoạt động. Nếu nguồn điện cấp cho hệ thống lạnh cũng sử dụng cho hệ thống điện chính của tàu thì phải đảm bảo rằng các máy phát còn lại có khả năng cung cấp công suất điện yêu cầu cho các công việc chính của tàu và cho hệ thống lạnh

(6) Các khoản mục khác, không được đề cập ở trên, phải tuân theo các yêu cầu của Qui phạm.

CHƯƠNG 2 KIỂM TRA

2.2. Kiểm tra đăng kí

2.2.2. Kiểm tra đăng kí hệ thống làm lạnh được chế tạo không có sự giám sát của Đăng kiểm

Cụm từ “nếu Đăng kiểm viên chấp nhận” nêu trong 2.2.2-2 của Qui phạm nghĩa là có những biên bản thích hợp hoặc giấy chứng nhận còn hiệu lực đáp ứng yêu cầu của Đăng kiểm viên.

2.3. Kiểm tra duy trì cấp đăng kí

2.3.1. Kiểm tra định kỳ

1 Cụm từ “Khoảng thời gian (chu kỳ) phải mở ra (để) kiểm tra” nêu trong 2.3.1-1(8) của Qui phạm nghĩa là khoảng thời gian 25.000 giờ khai thác.

2 Cụm từ “thử hoạt động” nêu trong 2.3.1-1(18) của Qui phạm có nghĩa là xác nhận tính hiệu quả của mỗi thiết bị trong điều kiện khai thác. Lúc đó, phải tiến hành thử kiểm tra rò rỉ công chất lạnh. Nếu cần phải đo nồng độ nước muối.

3 “Kiểm tra liên tục” nêu trong 2.1.3-5 của Qui phạm có nghĩa là tuân theo các yêu cầu sau đây:

(1) Nộp đơn xin áp dụng hệ thống kiểm tra liên tục.

Nếu Chủ tàu hoặc đại diện của Chủ tàu muốn tuân theo hệ thống kiểm tra liên tục, họ phải nộp cho Đăng kiểm “Đơn xin áp dụng hệ thống kiểm tra liên tục cho hệ thống làm lạnh hàng” để phê chuẩn việc áp dụng hệ thống đó.

(2) Kế hoạch thực hiện kiểm tra liên tục

Đối với tàu có áp dụng hệ thống kiểm tra liên tục thì Chủ tàu phải chuẩn bị “kế hoạch thực hiện kiểm tra liên tục hệ thống làm lạnh hàng” hoặc “Kế hoạch bảo dưỡng hệ thống làm lạnh hàng” có quan tâm tới các hạng mục được liệt kê từ (a) đến (d) sau đây, và phải mang theo trên tàu để có thể trình cho Đăng kiểm viên khi có yêu cầu.

(a) Tất cả các hạng mục được thực hiện kiểm tra liên tục phải được đề cập trong kế hoạch

(b) Khoảng thời gian giữa các lần kiểm tra của mỗi hạng mục không được vượt quá 5 năm

(c) Phải thực hiện kiểm tra lần lượt từng máy nén (luân phiên) và cố gắng, đến mức có thể được, thực hiện với cùng một khoảng thời gian kiểm tra (chu kỳ kiểm tra),

(d) Phải thực hiện kiểm tra lần lượt từng bơm và cố gắng thực hiện với cùng một khoảng thời gian kiểm tra (chu kỳ kiểm tra), đến mức có thể được, tùy theo công dụng của chúng.

(3) Các hạng mục được thực hiện kiểm tra liên tục

Khi kiểm tra liên tục, phải tiến hành mở ra kiểm tra và thử áp lực các máy móc và thiết bị sau đây:

(a) Các máy nén

(b) Các bơm nước là mát thiết bị ngưng (bầu ngưng)

(c) Các bơm công chất lạnh sơ cấp

(d) Các bơm nước muối

(e) Các thiết bị ngưng

(f) Các giàn bay hơi

(g) Các thiết bị khác được Đăng kiểm yêu cầu.

(4) Kiểm tra chứng nhận (confirmation)

Trong các hạng mục được liệt kê từ (a) tới (d) của (3) trên, có thể tiến hành kiểm tra chứng nhận theo các qui trình nêu ở 9.1.2-6, Phần 1B của Hướng dẫn kiểm tra và đóng tàu biển vỏ thép. Đối với các máy nén, ít nhất một trong số các máy nén này phải được mở kiểm tra trong khoảng thời gian một chu kì kiểm tra liên tục.

(5) Hủy bỏ hệ thống kiểm tra liên tục

(a) Nếu Chủ tàu hoặc đại diện của Chủ tàu đề nghị hủy bỏ việc áp dụng hệ thống kiểm tra liên tục thì việc kiểm tra tiếp theo sẽ được thực hiện theo (i) và (ii) sau đây:

(i) Đối với các máy và thiết bị có khoảng thời gian kiểm tra (chu kỳ kiểm tra) tính đến đợt kiểm tra định kỳ tiếp theo sẽ vượt quá 5 năm, thì chúng phải được kiểm tra trong phạm vi 5 năm tính từ ngày thực hiện đợt kiểm tra trước đó.

(ii) Tại đợt kiểm tra định kỳ tiếp theo, phải thực hiện kiểm tra tất cả các hạng mục được yêu cầu đối với đợt kiểm tra định kỳ.

(b) Nếu việc kiểm tra liên tục không được thực hiện tuân theo Hướng dẫn này, thì việc áp dụng kiểm tra liên tục có thể bị hủy bỏ.

CHƯƠNG 3 MÁY LẠNH

3.1. Qui định chung

3.1.2. Sản lượng (công suất) và số lượng các máy lạnh

Trong trường hợp các máy làm lạnh kiểu tiếp xúc được lắp đặt thì phải bổ sung (tăng) sản lượng làm lạnh của chúng vào sản lượng được qui định ở 3.1.2-2 của Qui phạm.

3.1.3. Vật liệu và hàn

1 Cụm từ “được Đăng kiểm công nhận” được nêu ở 3.1.3-6 của Qui phạm có nghĩa việc công nhận được thực hiện phù hợp với các yêu cầu trong Chương 2 và Chương 6, Phần 6 của Hướng dẫn chứng nhận và chứng nhận kiểu của vật liệu và trang thiết bị sử dụng cho hàng hải (tàu bè).

3.2. Chế tạo máy làm lạnh

3.2.1. Máy nén công chất lạnh

“Thiết bị ngắt tự động ngừng hoạt động” nêu trong 3.2.1-3 của Qui phạm bao gồm tất cả các công tắc khóa dòng chảy (rơ le lưu lượng).

3.2.3. Bình chịu áp lực tiếp xúc với công chất lạnh

1 Các bình (chứa) cung cấp công chất lạnh cho máy làm lạnh có thể được làm bằng vật liệu đã qua kiểm tra theo bộ luật phù hợp.

2 Các bình chịu áp lực khác là các thiết bị làm lạnh kiểu tiếp xúc.

3.3 Thiết bị làm lạnh trong khoang lạnh

3.3.5 Chênh lệch nhiệt độ

Theo qui định, độ chênh lệch nhiệt độ giữa khoang lạnh và công chất lạnh phải nằm trong phạm vi 5o đối với hoa quả và 10o đối với thịt đông lạnh.

CHƯƠNG 4 CÁC YÊU CẦU RIÊNG ĐỐI VỚI HỆ THỐNG LẠNH SỬ DỤNG CÔNG CHẤT LÀ A-MÔ-NI-ẮC

4.5. Hệ thống thải khí

4.5.1. Qui định chung

“Lượng nước tưới phải sao cho hơi ga rò lọt có thể được hấp thụ thỏa mãn yêu cầu” được nêu ở qui định 4.5.3-2(1) của Quy phạm đề cập đến giá trị tiêu chuẩn của lượng nước được phun, đó là 0,26A lít/phút hoặc 160 lít/phút lấy giá trị nào lớn hơn. Tuy nhiên, nếu việc tính toán dựa trên lượng nước được phun từ mỗi vòi phun ở áp suất sử dụng, thì không phải áp dụng qui định này, A là tổng thể tích của bầu chứa (receiver)

4.7. Thiết bị điện

4.7.1. Qui định chung

Cụm từ “kiểu đã được chứng nhận là an toàn để dùng trong môi trường có thể cháy có liên quan” được nêu ở 4.7.1-1 của Qui phạm có nghĩa là các thiết bị điện có cấu trúc (cấu tạo) an toàn, chịu lửa hoặc áp lực được xếp vào nhóm Nhóm thiết bị IIA và Cấp nhiệt độ T1 theo định nghĩa ở IEC 60079 hoặc nhóm (chống) nổ d1 và nhóm (chống) cháy G1 như định nghĩa trong Khuyến nghị kỹ thuật được ban hành bởi Viện an toàn công nghiệp quốc gia, Viện lý độc lập của Nhật bản hoặc các tiêu chuẩn tương đương.

CHƯƠNG 6 THỬ NGHIỆM

6.2. Thử trong quá trình chế tạo

6.2.6. Thử cân bằng nhiệt

1 “Lượng dư thích hợp” nêu ở 6.2.6(3) của Qui phạm là (lượng dư) khoảng 20 %.

2 Các hệ số truyền nhiệt toàn bộ trung bình có thể được tính toán theo Phụ lục 6.2.6-2 “Hướng dẫn tính toán nhiệt (lượng) của hệ thống làm lạnh”.

3 Các thông số nêu ở (1) và (2) dưới đây phải được đo đạc:

(1) Các thông số cần đo để tính toán các hệ số truyền nhiệt toàn bộ:

(a) Nhiệt độ trong các khoang lạnh

Nhiệt độ môi trường bên ngoài, xung quanh các lớp cách nhiệt (Nhiệt độ khí quyển, nhiệt độ nước biển, nhiệt độ buồng máy, nhiệt độ các khoang liền kề không được bọc cách nhiệt, nhiệt độ trong đáy đôi)

(b) Mớn nước mũi và lái

(c) Công suất tiêu thụ của các động cơ dẫn động quạt tuần hoàn (không) khí

(d) Công suất tiêu thụ của các động cơ dẫn động bơm nước muối và bơm công chất lạnh trong các khoang lạnh

(2) Các thông số cần đo để tính toán công suất làm lạnh

(a) Công suất và vòng quay của động cơ lai máy nén

(b) Nhiệt độ và áp suất khí (hơi ga) vào máy nén

(c) Nhiệt độ và áp suất khí (hơi ga) ra khỏi máy nén

(d) Nhiệt độ và áp suất của công chất lạnh trong thiết bị ngưng

(e) Nhiệt độ và áp suất của công chất lạnh lỏng trước van giãn nở

(f) Đối với hệ thống nước muối, nhiệt độ nước muối vào và ra tại thiết bị là lạnh nước muối

(g) Nhiệt độ bay hơi của công chất lạnh tại giàn bay hơi.