Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 6144:2003 (ISO 3127: 1994) về Ống nhựa nhiệt dẻo – Xác định bộ bền va đập bên ngoài – Phương pháp vòng tuần hoàn

TIÊU CHUẨN QUỐC GIA

TCVN 6144 : 2003

ISO 3127: 1994

ỐNG NHỰA NHIỆT DẺO – XÁC ĐỊNH ĐỘ BỀN VA ĐẬP BÊN NGOÀI – PHƯƠNG PHÁP VÒNG TUẦN HOÀN

Thermoplastics pipes – Determination of resistance to external blows – Round-the-clock method

Lời nói đầu

TCVN 6144 : 2003 thay thế TCVN 6144 : 1996.

TCVN 6144 : 2003 hoàn toàn tương đương ISO 3127 : 1994.

TCVN 6144 : 2003 đo Ban kỹ thuật Tiêu chuẩn TCVN/TC 138 “Ống và phụ tùng đường ống” biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ ban hành.

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại Khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

ỐNG NHỰA NHIỆT DẺO – XÁC ĐỊNH ĐỘ BỀN VA ĐẬP BÊN NGOÀI – PHƯƠNG PHÁP VÒNG TUẦN HOÀN

Thermoplastics pipes – Determination of resistance to external blows – Round-the-clock method

1. Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp xác định độ bền va đập bên ngoài của ống nhựa nhiệt dẻo có tiết diện tròn; phương pháp này được gọi là phương pháp vòng tuần hoàn.

Phương pháp này áp dụng cho các mẻ ống riêng biệt được thử nghiệm ở 0 °C (phương pháp cũng được áp dụng cho các mẫu thử được lấy từ dây chuyền sản xuất ống liên tục).

CHÚ THÍCH 1 – Nếu yêu cầu thử nghiệm ở nhiệt độ dưới 0 °C thì nên thử ở nhiệt độ -20 °C.

2. Định nghĩa

Trong tiêu chuẩn này áp dụng các định nghĩa sau:

2.1. Tỷ lệ va đập thực, TIR (true impact rate): Tổng số các phá hỏng chia cho tổng số các va đập, tính bằng phần trăm, khi toàn bộ mẻ ống được thử.

CHÚ THÍCH 2 – Trong thực tế, các mẫu thử được rút một cách ngẫu nhiên từ một mẻ ống và giá trị TIR chỉ là ước lượng đối với mẻ ống đó.

2.2. Sự phá hỏng (failure): Sự vỡ hoặc nứt hoặc rạn trên mặt trong của ống do va đập và có thể nhìn thấy bằng mắt thường (có thể sử dụng các thiết bị chiếu sáng để kiểm tra các mẫu thử), nếu không có các quy định khác trong tiêu chuẩn sản phẩm.

Sự lồi lõm của mẫu thử không được coi là sự phá hỏng.

3. Nguyên tắc

Các mẫu thử được đưa vào chịu va đập bởi một vật nặng có khối lượng và hình dạng quy định, được thả từ một độ cao đã biết xuống các vị trí quy định xung quanh chu vi của mẫu thử. Từ đó, ước tính được tỷ lệ va đập thực (TIR) của mẻ ống hoặc của sản phẩm từ máy ép đùn.

Mức độ của phương pháp thử này có thể được điều chỉnh bằng cách thay đổi khối lượng của vật nặng và / hoặc thay đổi độ cao rơi. Thay đổi mức độ thử bằng cách chọn các giá trị của TIR khác với các giá trị quy định dưới đây là không đúng về mặt kỹ thuật.

Giá trị cực đại cho phép của TIR là 10 %.

CHÚ THÍCH 3 – Phải thấy rằng chỉ có thể đạt được một kết quả hoàn chỉnh cuối cùng bằng cách thử nghiệm toàn bộ mẻ ống, nhưng trong thực tế cần phải cân đối giữa xác suất thống kê của kết quả và chi phí của việc thử nghiệm thêm.

4. Thiết bị, dụng cụ

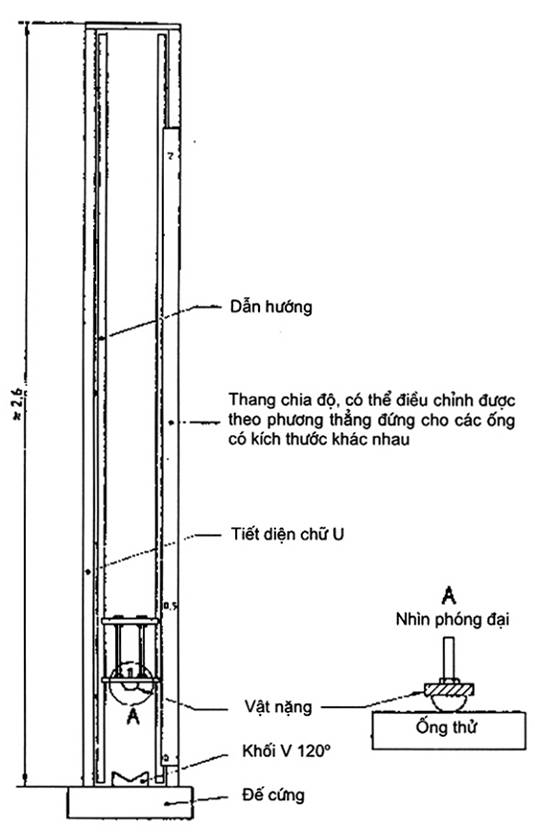

4.1. Máy thử va đập, bao gồm các chi tiết cơ bản sau đây (xem Hình 1).

4.1.1. Khung chính, có các ray dẫn hướng hoặc một ống dẫn hướng lắp cố định theo phương thẳng đứng để giữ một vật nặng (4.1.2) và thả cho nó rơi tự do theo phương thẳng đứng. Khi hiệu chuẩn, tốc độ của vật nặng ở thời điểm va chạm phải không nhỏ hơn 95 % tốc độ lý thuyết.

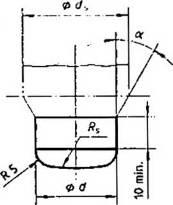

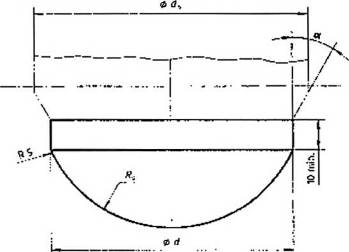

4.1.2. Vật nặng, có một đầu hình bán cầu hoặc chỏm cầu, nối với một thân hình trụ dài ít nhất 10 mm và có các kích thước theo Hình 2 và Bảng 1, tùy thuộc vào khối lượng của vật nặng. Khối lượng của vật nặng kể cả các khối lượng liên kết, phải được chọn từ các giá trị đưa ra trong bảng 2. Đầu dưới thân phải làm bằng thép với chiều dày tối thiểu 5 mm và bề mặt va đập phải không có các khuyết tật nhìn thấy được như các vết cào xước hoặc các vết lõm có thể làm ảnh hưởng đến kết quả thử.

Các vật nặng có khối lượng 0,5 kg và 0,8 kg có đầu kiểu d25. Các vật nặng có khối lượng lớn hơn có đầu kiểu d90.

Kích thước tính bằng mét

Hình 1 – Sơ đồ máy thử va đập

Kích thước tính bằng milimet

a) Kiểu d25 (dùng cho các vật nặng có khối lượng 0,5 kg và 0,8 kg)

b) Kiểu d90 (dùng cho các vật nặng có khối lượng bằng hoặc lớn hơn 1 kg)

Hình 2 – Đầu của vật nặng (xem Bảng 1)

Bảng 1 – Kích thước đầu của vật nặng

Kích thước tính bằng milimet

|

Kiểu |

Rs |

d ±1 |

ds |

a° |

|

d25 |

50 |

25 |

tự do |

tự do |

|

d90 |

50 |

90 |

tự do |

tự do |

Bảng 2 – Khối lượng vật nặng nên dùng

Khối lượng tính bằng kilogam

|

0,5 |

1,6 |

4,0 |

10,0 |

|

0,8 |

2,0 |

5,0 |

12,5 |

|

1,0 |

2,5 |

6,3 |

16,0 |

|

1,25 |

3,2 |

8,0 |

|

|

CHÚ THÍCH – Dung sai cho phép của khối lượng một vật nặng là ± 0,5 %. |

|||

4.1.3. Giá đỡ mẫu thử, bao gồm một khối hình chữ V 120° dài ít nhất 200 mm, được đặt ở vị trí sao cho hình chiếu theo phương thẳng đứng của điểm va chạm của vật năng rơi nằm trong phạm vi 2,5 mm so với trục của khối chữ V (xem Hình 1).

4.1.4. Cơ cấu thả, có kết cấu sao cho vật nặng có thể rơi từ một độ cao có thể thay đổi được, mà độ cao này có thể được điều chỉnh đến ít nhất 2 m đo từ mặt trên của mẫu thử với độ chính xác ± 10 mm.

5. Mẫu thử

Các mẫu thử có chiều dài 200 mm ± 10 mm được cắt ra từ các ống được chọn một cách ngẫu nhiên từ mẻ ống hoặc từ sản phẩm chạy ra từ máy ép đùn.

Các mặt cắt ở hai đầu mẫu thử phải vuông góc với trục của ống, phải sạch và không bị phá hỏng.

Đối với các ống có đường kính ngoài lớn hơn 40 mm, kẻ một đường thẳng dọc theo chiều dài của mỗi mẫu thử ở một vị trí ngẫu nhiên. Kẻ thêm các đường khác ở các khoảng cách đều nhau xung quanh ống để mỗi mẫu thử có số đường thẳng cho trong bảng 3. Số va đập yêu cầu cho trong điều 6. Đối với các ống có đường kính ngoài nhỏ hơn hoặc bằng 40 mm, chỉ yêu cầu thử một va đập trên mỗi mẫu thử.

Bảng 3 – Số đường thẳng cách đều cần kẻ trên các mẫu thử

|

Đường kính ngoài danh nghĩa của ống mm |

Số đường thẳng cách đều cần kẻ |

|

£ 40 |

– |

|

50 |

3 |

|

63 |

3 |

|

75 |

4 |

|

90 |

4 |

|

110 |

6 |

|

125 |

6 |

|

140 |

8 |

|

160 |

8 |

|

180 |

8 |

|

200 |

12 |

|

225 |

12 |

|

250 |

12 |

|

280 |

16 |

|

³ 315 |

16 |

Hình 3 – Số mẫu thử đối với 10 % TIR (tại 90 % mức độ tin cậy)

Ranh giới giữa các vùng được tính toán theo các công thức sau:

![]()

trong đó:

u = 1,282 (10% một phía)

p = 0,10 (TIR)

n là số va đập

CHÚ THÍCH – Cần phải đạt được ít nhất 25 va đập mà không có sự phá hỏng trước khi kết thúc thử nghiệm.

Bảng 4 – Số lượng va đập và phá hỏng

|

Số lượng va đập |

Số lượng các phá hỏng |

|

Số lượng va đập |

Số lượng các phá hỏng |

||||

|

Chấp nhận |

Tiếp tục thử |

Hủy bỏ |

Chấp nhận |

Tiếp tục thử |

Hủy bỏ |

|||

|

25 |

0 |

1 đến 3 |

4 |

75 |

3 |

4 đến 10 |

11 |

|

|

26 |

0 |

1 đến 4 |

5 |

76 |

3 |

4 đến 10 |

11 |

|

|

27 |

0 |

1 đến 4 |

5 |

77 |

3 |

4 đến 10 |

11 |

|

|

28 |

0 |

1 đến 4 |

5 |

78 |

3 |

4 đến 10 |

11 |

|

|

29 |

0 |

1 đến 4 |

5 |

79 |

3 |

4 đến 10 |

11 |

|

|

30 |

0 |

1 đến 4 |

5 |

80 |

4 |

5 đến 10 |

11 |

|

|

31 |

0 |

1 đến 4 |

5 |

81 |

4 |

5 đến 11 |

12 |

|

|

32 |

0 |

1 đến 4 |

5 |

82 |

4 |

5 đến 11 |

12 |

|

|

33 |

0 |

1 đến 5 |

6 |

83 |

4 |

5 đến 11 |

12 |

|

|

34 |

0 |

1 đến 5 |

6 |

84 |

4 |

5 đến 11 |

12 |

|

|

35 |

0 |

1 đến 5 |

6 |

85 |

4 |

5 đến 11 |

12 |

|

|

36 |

0 |

1 đến 5 |

6 |

86 |

4 |

5 đến 11 |

12 |

|

|

37 |

0 |

1 đến 5 |

6 |

87 |

4 |

5 đến 11 |

12 |

|

|

38 |

0 |

1 đến 5 |

6 |

88 |

4 |

5 đến 11 |

12 |

|

|

39 |

0 |

1 đến 5 |

6 |

89 |

4 |

5 đến 12 |

13 |

|

|

40 |

1 |

2 đến 6 |

7 |

90 |

4 |

5 đến 12 |

13 |

|

|

41 |

1 |

2 đến 6 |

7 |

91 |

4 |

5 đến 12 |

13 |

|

|

42 |

1 |

2 đến 6 |

7 |

92 |

5 |

6 đến 12 |

13 |

|

|

43 |

1 |

2 đến 6 |

7 |

93 |

5 |

6 đến 12 |

13 |

|

|

44 |

1 |

2 đến 6 |

7 |

94 |

5 |

6 đến 12 |

13 |

|

|

45 |

1 |

2 đến 6 |

7 |

95 |

5 |

6 đến 12 |

13 |

|

|

46 |

1 |

2 đến 6 |

7 |

96 |

5 |

6 đến 12 |

13 |

|

|

47 |

1 |

2 đến 6 |

7 |

97 |

5 |

6 đến 12 |

13 |

|

|

48 |

1 |

2 đến 6 |

7 |

98 |

5 |

6 đến 13 |

14 |

|

|

49 |

1 |

2 đến 7 |

8 |

99 |

5 |

6 đến 13 |

14 |

|

|

50 |

1 |

2 đến 7 |

8 |

100 |

5 |

6 đến 13 |

14 |

|

|

51 |

1 |

2 đến 7 |

8 |

101 |

5 |

6 đến 13 |

14 |

|

|

52 |

1 |

2 đến 7 |

8 |

102 |

5 |

6 đến 13 |

14 |

|

|

53 |

2 |

3 đến 7 |

8 |

103 |

5 |

6 đến 13 |

14 |

|

|

54 |

2 |

3 đến 7 |

8 |

104 |

5 |

6 đến 13 |

14 |

|

|

55 |

2 |

3 đến 7 |

8 |

105 |

6 |

7 đến 13 |

14 |

|

|

56 |

2 |

3 đến 7 |

8 |

106 |

6 |

7 đến 14 |

15 |

|

|

57 |

2 |

3 đến 8 |

9 |

107 |

6 |

7 đến 14 |

15 |

|

|

58 |

2 |

3 đến 8 |

9 |

108 |

6 |

7 đến 14 |

15 |

|

|

59 |

2 |

3 đến 8 |

9 |

109 |

6 |

7 đến 14 |

15 |

|

|

60 |

2 |

3 đến 8 |

9 |

110 |

6 |

7 đến 14 |

15 |

|

|

61 |

2 |

3 đến 8 |

9 |

111 |

6 |

7 đến 14 |

15 |

|

|

62 |

2 |

3 đến 8 |

9 |

112 |

6 |

7 đến 14 |

15 |

|

|

63 |

2 |

3 đến 8 |

9 |

113 |

6 |

7 đến 14 |

15 |

|

|

64 |

2 |

3 đến 8 |

9 |

114 |

6 |

7 đến 15 |

16 |

|

|

65 |

2 |

3 đến 9 |

10 |

115 |

6 |

7 đến 15 |

16 |

|

|

66 |

2 |

3 đến 9 |

10 |

116 |

6 |

7 đến 15 |

16 |

|

|

67 |

3 |

4 đến 9 |

10 |

117 |

7 |

8 đến 15 |

16 |

|

|

68 |

3 |

4 đến 9 |

10 |

118 |

7 |

8 đến 15 |

16 |

|

|

69 |

3 |

4 đến 9 |

10 |

119 |

7 |

8 đến 15 |

16 |

|

|

70 |

3 |

4 đến 9 |

10 |

120 |

7 |

8 đến 15 |

16 |

|

|

71 |

3 |

4 đến 9 |

10 |

121 |

7 |

8 đến 15 |

16 |

|

|

72 |

3 |

4 đến 9 |

10 |

122 |

7 |

8 đến 15 |

16 |

|

|

73 |

3 |

4 đến 10 |

11 |

123 |

7 |

8 đến 16 |

17 |

|

|

74 |

3 |

4 đến 10 |

11 |

124 |

7 |

8 đến 16 |

17 |

|

6. Lấy mẫu để chứng thực giá trị của TIR trên các mẻ ống riêng biệt

Nếu số lượng các phá hỏng từ một mẫu rơi vào vùng A của Hình 3 (đối với TIR nhỏ hơn hoặc bằng 10 %) thì có thể khẳng định rằng mẻ ống có TIR nhỏ hơn hoặc bằng mức quy định.

Nếu số lượng các phá hỏng rơi vào vùng C thì mẻ ống có thể được đánh giá là có TIR lớn hơn giá trị quy định.

Nếu số lượng các phá hỏng rơi vào vùng B thì nói chung cần phải thử thêm các mẫu thử nữa để có được kết luận. Tuy nhiên, hãy xem phụ lục A để có thêm chi tiết.

Có thể đi đến quyết định bằng cách sử dụng kết quả tích lũy của tất cả các mẫu thử được kiểm tra từ mẻ ống đang được nghiên cứu.

7. Điều hòa mẫu thử

Các mẫu thử được điều hòa trong một bể chất lỏng hoặc trong không khí ở nhiệt độ 0 °C ± 1 °C ít nhất trong khoảng thời gian đưa ra trong bảng 5.

Nếu có tranh cãi về kết quả thì phải sử dụng bể chất lỏng.

Các mẫu thử có chiều dày thành ống đến 8,6 mm sẽ được thử trong vòng 10 giây đối với mẫu lấy ra từ phòng điều hòa mẫu thử bằng không khí hoặc trong vòng 20 giây đối với mẫu lấy ra từ bể điều hòa mẫu bằng chất lỏng, khi được áp dụng.

Các mẫu thử có chiều dày thành ống lớn hơn 8,6 mm sẽ được thử trong vòng 20 giây đối với mẫu lấy ra từ phòng điều hòa mẫu bằng không khí hoặc trong vòng 30 giây đối với mẫu lấy ra từ bể điều hòa mẫu bằng chất lỏng, khi được áp dụng.

Nếu để vượt quá khoảng thời gian này thì phải đưa mẫu thử ngay lập tức trở lại nơi điều hòa mẫu để điều hòa lại trong khoảng thời gian tối thiểu là 5 phút.

Bảng 5 – Khoảng thời gian điều hòa mẫu thử

|

Chiều dày thành ống e mm |

Thời gian điều hòa mẫu thử phút |

|

|

Bể chất lỏng |

Không khí |

|

|

e £ 8,6 |

15 |

60 |

|

8,6 < e £ 14,1 |

30 |

120 |

|

e > 14,1 |

60 |

240 |

Đối với các ống có các bề mặt trong và ngoài trơn, chiều dày thành ống thử sẽ là chiều dày thành tổng cộng qua tiết diện ống.

Đối với các ống được làm gợn sóng hoặc có gân phía ngoài thì chiều dày thành ống là chiều dày lớn nhất của tiết diện ngang ống.

8. Cách tiến hành

Khối lượng của vật nặng và độ cao rơi thích hợp với kích thước ống được quy định trong tiêu chuẩn sản phẩm phù hợp.

Đối với các ống có đường kính ngoài bằng hoặc nhỏ hơn 40 mm thì cho mẫu thử chịu va đập một lần.

Đối với các ống có đường kính ngoài lớn hơn 40 mm thì thử va đập bằng cách thả vật nặng rơi lên một trong các đường thẳng đã đánh dấu trên mặt ngoài mẫu thử. Nếu mẫu thử qua được lần thử này thì xoay ống trên khối hình chữ V đến đường thẳng đã được đánh dấu tiếp theo và lại cho nó chịu va đập từ vật nặng rơi sau khi điều hòa lại mẫu thử, nếu cần thiết (xem điều 7).

Khi bước của ống sóng hoặc ống có gân lớn hơn 0,25 lần đường kính trục d, thì phải đảm bảo cho mẫu thử chịu va đập trên đỉnh của sóng hoặc gân.

Tiếp tục quy trình này cho đến khi mẫu thử bị phá hỏng hoặc cho đến khi tất cả các đường được đánh dấu trên mặt mẫu thử đều chịu một va đập.

Nếu có yêu cầu thì tiến hành thử trên các mẫu thử tiếp theo, cho mỗi mẫu thử chịu một va đập.

9. Biểu thị kết quả

Kết quả thử nghiệm phải được biểu thị theo cấp A, B hoặc C cho mẻ ống hoặc sản phẩm từ máy ép đùn như sau:

A nếu như TIR nhỏ hơn 10 %;

B nếu như không kết luận được trên cơ sở số lượng mẫu thử được sử dụng;

C nếu TIR lớn hơn 10%.

CHÚ THÍCH 4 – Số lượng các mẫu thử bị phá hỏng so với số lượng tổng cộng các va đập không nên biểu thị theo tỷ lệ phần trăm để tránh nhầm lẫn với TIR mà tỷ lệ phần trăm của nó chỉ là một giá trị ước lượng.

10. Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm các thông tin sau:

a) thông tin đầy đủ về mẫu thử (ứng dụng, vật liệu, kích thước, v.v…);

b) viện dẫn tiêu chuẩn này;

c) sự mô tả về mẻ ống riêng biệt hoặc về dây chuyền sản xuất liên tục mà các mẫu thử được lấy từ đó;

d) số lượng mẫu thử;

e) nhiệt độ thử, tính bằng độ Celsius, °C;

f) khối lượng của vật nặng, tính bằng kilogam;

g) đường kính mặt bán cầu của vật nặng;

h) số lượng các mẫu thử bị phá hỏng;

i) tổng số các va đập;

j) các kết quả theo cấp A, B hoặc C (xem điều 9);

k) các yếu tố bất kỳ có thể ảnh hưởng đến kết quả thử, như là các sự kiện hoặc các chi tiết vận hành không được quy định trong tiêu chuẩn này;

I) ngày thử, phòng thí nghiệm và cán bộ thử nghiệm.

PHỤ LỤC A

(tham khảo)

ĐÁNH GIÁ KẾT QUẢ THỬ TỪ CÁC MẺ RIÊNG BIỆT

A.1. Phạm vi áp dụng

Phụ lục này cung cấp thông tin về việc đánh giá kết quả thử từ các mẻ ống riêng biệt và về việc sử dụng Hình 3. Phụ lục này cũng đề xuất một quy trình lấy mẫu và thử từ dây chuyền sản xuất liên tục.

A.2. Độ tin cậy của xác nhận về TIR

Việc quyết định số lượng các mẫu thử được lấy làm mẫu từ một mẻ riêng biệt cần được cân nhắc cẩn thận. Nói chung, theo quy luật thống kê thì phương pháp thử này có độ chính xác thấp.

Điều này được minh họa bởi các thí dụ sau:

– đối với thử nghiệm để chứng thực TIR bằng 10 % trên một mẫu được lấy một cách ngẫu nhiên từ một mẻ ống, nếu sau 100 va đập có một mẫu thử hỏng thì điều này có nghĩa là mẻ ống có TIR nằm giữa 0,1 % và 3,9 % (với độ tin cậy 90 %);

– nếu 5 mẫu thử bị phá hỏng trên 100 va đập thì điều này chỉ ra rằng mẻ ống có TIR giữa 2,5 % và 9,1 % (với độ tin cậy 90 %);

– nếu 9 mẫu thử bị phá hỏng trên 100 va đập thì điều này chỉ ra rằng mẻ ống có TIR giữa 5,5 % và 13,8 % (với độ tin cậy 90 %).

A.3. Các mẻ riêng biệt có dấu chất lượng của bên thứ ba

A.3.1. Quy trình nêu ở A.3.2 có thể được áp dụng trong trường hợp có sự theo dõi và chứng thực độc lập.

A.3.2. Nếu một mẻ ống riêng biệt được xác nhận có TIR bằng 10 % hoặc nhỏ hơn và sự xác nhận này được chứng thực bởi một dấu chất lượng thì điều này có thể được khẳng định như sau:

– nếu số lượng phá hỏng từ một mẫu rơi vào vùng A của Hình 3 thì có thể khẳng định rằng mẻ ống có TIR nhỏ hơn 10 %;

– nếu số lượng phá hỏng rơi vào vùng B thì các kết quả đo thêm phải rơi vào vùng A để TIR được khẳng định;

– nếu số lượng phá hỏng rơi vào vùng C thì sự xác nhận bởi dấu chất lượng trên không được chứng thực.

VÍ DỤ

Một thử nghiệm được thực hiện trên một mẫu để chứng thực một xác nhận về TIR nhỏ hơn hoặc bằng 10 %;

– nếu sau 100 va đập có 13 sự phá hỏng hoặc ít hơn thì có thể khẳng định rằng mẻ ống có TIR nhỏ hơn hoặc bằng 10 %;

– nếu có 14 hoặc nhiều hơn các phá hỏng xuất hiện, sự xác nhận bởi dấu chất lượng này không được chứng thực.

A.4. Các mẻ riêng biệt không có dấu chất lượng của bên thứ ba

Nếu một mẻ riêng biệt được xác nhận có TIR bằng 10 % hoặc nhỏ hơn nhưng không có dấu chất lượng thì sự xác nhận này có thể được chứng thực như sau:

– nếu số lượng phá hỏng một mẫu rơi vào vùng A của Hình 3 thì có thể khẳng định rằng mẻ ống có TIR nhỏ hơn hoặc bằng 10 %;

– nếu số lượng phá hỏng rơi vào vùng C thì mẻ ống có thể được đánh giá là có TIR lớn hơn 10 %;

– nếu số lượng phá hỏng rơi vào vùng B thì cần phải thử thêm các mẫu thử nữa để có thể đi đến quyết định; quyết định này được đưa ra bằng việc xem xét kết quả tích luỹ của tất cả các mẫu thử được thử va đập.

VÍ DỤ

Một thử nghiệm được thực hiện trên một mẫu để chứng thực một xác nhận về TIR nhỏ hơn hoặc bằng 10 %:

– nếu sau 100 va đập mà không có hơn 5 sự phá hỏng thì có thể khẳng định rằng mẻ ống có TIR nhỏ hơn hoặc bằng 10 %;

– nếu có 14 sự phá hỏng hoặc nhiều hơn xuất hiện thì mẻ ống có thể được đánh giá là có TIR lớn hơn 10%;

– nếu có 6 đến 13 sự phá hỏng xuất hiện thì cần phải thực hiện thêm các phép thử va đập để có thể đi đến quyết định (thí dụ, nếu sau khi thực hiện thêm 50 va đập, có tổng cộng 20 sự phá hỏng thì mẻ ống có thể được đánh giá là có TIR lớn hơn 10 %).

A.5. Cách tiến hành lấy mẫu đề xuất cho dây chuyền sản xuất liên tục

A.5.1. Khi bắt đầu sản xuất một loại sản phẩm, cần kiểm tra va đập đối với một số lượng các mẫu thử đủ để chứng minh rằng các ống có TIR bằng hoặc nhỏ hơn 10 %.

A.5.2. Sau đó, cứ sau các khoảng thời gian không quá 8 giờ lại tiến hành lấy một lượng mẫu thử đủ để đảm bảo thực hiện được ít nhất 25 va đập.

A.5.3. Nếu không có sự phá hỏng nào xuất hiện trong mẫu thử được lấy theo A.5.2 thì quá trình sản xuất có thể tiếp tục.

A.5.4. Nếu có một phá hỏng xuất hiện trong mẫu thử được lấy theo A.5.2 thì cần phải thử thêm các mẫu thử nữa cho đến khi có thể quyết định là được hay không (tức là số lượng phá hỏng nằm ở hoặc vùng A hoặc vùng C).

PHỤ LỤC B

(tham khảo)

ỐNG NHỰA POLY(VINYL CLORUA) KHÔNG HÓA DẺO (PVC-U) DÙNG DƯỚI ÁP SUẤT – XÁC ĐỊNH ĐỘ BỀN VA ĐẬP BÊN NGOÀI

B.1. Phương pháp thử

Có thể sử dụng phương pháp thử quy định ở điều 8. Nên sử dụng khối lượng của vật năng và độ cao rơi cho trong bảng B.1.

B.2. Độ bền va đập bên ngoài ở 0 °C

Tỷ lệ va đập thực TIR không được vượt quá 10 % (xem Hình 3) khi ống được thử dưới các điều kiện cho trong bảng B.1.

Bảng B.1 – Yêu cầu đối với việc thử va đập bằng phương pháp vật nặng rơi ở 0 °C

|

Đường kính ngoài danh nghĩa của ống |

Mức M |

Mức H |

||||

|

kg |

m |

N.m |

kg |

m |

N.m |

|

|

20 |

0,5 |

0,4 |

2 |

0,5 |

0,4 |

2 |

|

25 |

0,5 |

0,5 |

2,5 |

0,5 |

0,5 |

2,5 |

|

32 |

0,5 |

0,6 |

3 |

0,5 |

0,6 |

3 |

|

40 |

0,5 |

0,8 |

4 |

0,5 |

0,8 |

4 |

|

50 |

0,5 |

1,0 |

5 |

0,5 |

1,0 |

5 |

|

63 |

0,8 |

1,0 |

8 |

0,8 |

1,0 |

8 |

|

75 |

0,8 |

1,0 |

8 |

0,8 |

1,2 |

10 |

|

90 |

0,8 |

1,2 |

10 |

1,0 |

2,0 |

20 |

|

110 |

1,0 |

1,6 |

16 |

1,6 |

2,0 |

32 |

|

125 |

1,25 |

2,0 |

25 |

2,5 |

2,0 |

50 |

|

140 |

1,6 |

1,8 |

29 |

3,2 |

1,8 |

58 |

|

160 |

1,6 |

2,0 |

32 |

3,2 |

2,0 |

64 |

|

180 |

2,0 |

1,8 |

36 |

4,0 |

1,8 |

72 |

|

200 |

2,0 |

2,0 |

40 |

4,0 |

2,0 |

80 |

|

225 |

2,5 |

1,8 |

45 |

5,0 |

1,8 |

90 |

|

250 |

2,5 |

2,0 |

50 |

5,0 |

2,0 |

100 |

|

280 |

3,2 |

1,8 |

58 |

6,3 |

1,8 |

113 |

|

315 |

3,2 |

2,0 |

64 |

6,3 |

2,0 |

126 |

|

355 |

3,2 |

2,0 |

64 |

6,3 |

2,0 |

126 |

|

400 |

3,2 |

2,0 |

64 |

6,3 |

2,0 |

126 |

|

450 |

3,2 |

2,0 |

64 |

6,3 |

2,0 |

126 |