Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 7097:2002 (ISO 12195:1995) về Thuốc lá đã qua chế biến tách cọng – Xác định hàm lượng cọng còn sót lại

TCVN 7097:2002

ISO 12195:1995

THUỐC LÁ LÁ ĐÃ QYA CHẾ BIẾN TÁCH CỌNG – XÁC ĐỊNH HÀM LƯỢNG CỌNG CÒN SÓT LẠI

Threshed tobacco – Determination of residual stem content

Lời nói đầu

TCVN 7097:2002 hoàn toàn tương đương với ISO 12195:1995;

TCVN 7097:2002 do Ban kỹ thuật tiêu chuẩn TCVN/TC126 Thuốc lá và sản phẩm thuốc lá biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ ban hành.

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

THUỐC LÁ LÁ ĐÃ QUA CHẾ BIẾN TÁCH CỌNG – XÁC ĐỊNH HÀM LƯỢNG CỌNG CÒN SÓT LẠI

Threshed tobacco – Determination of residual stem content

1. Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp xác định hàm lượng cọng của thuốc lá lá đã qua chế biến tách cọng.

Tiêu chuẩn có thể áp dụng cho loại thuốc lá lá tách cọng bằng máy hoặc bằng tay bao gồm thuốc lá lá loại vàng sấy, thuốc lá burley và thuốc lá xì gà.

Phương pháp thử bao gồm việc lấy mẫu thuốc lá lá đã tách cọng và cho mẫu đi qua thiết bị kiểm tra cọng.

2. Định nghĩa

Trong tiêu chuẩn này áp dụng áp dụng các định nghĩa sau:

2.1. Cọng (stem): Gân chính của lá thuốc.

2.2. Mảnh lá (lamina): Phần lá nằm giữa các gân lá thuốc.

2.3. Các mảnh đã tách cọng (strip): Các mảnh lá đã được tách cọng bằng cách đập hoặc tước.

2.4. Tách cọng (thresing): Loại bỏ cọng lá và gân phụ của lá thuốc bằng các biện pháp cơ học.

2.5 Tước cọng (stripping): Loại bỏ cọng lá, để lại hai nửa lá còn nguyên vẹn hoặc ít nguyên vẹn.

2.6. Máy kiểm tra cọng (stem tester): Máy tách cọng cỡ nhỏ và tháp tách để tách và phân loại cọng còn sót lại từ phiến lá theo quy trình được kiểm soát.

2.7. Máy phân loại cọng nhiều tầng (stacked sieve-type shaker): Máy lắc tạo ra sự chuyển động quay lắc kết hợp với rung làm cho các rây được rây theo một cách thống nhất.

3. Thiết bị, dụng cụ

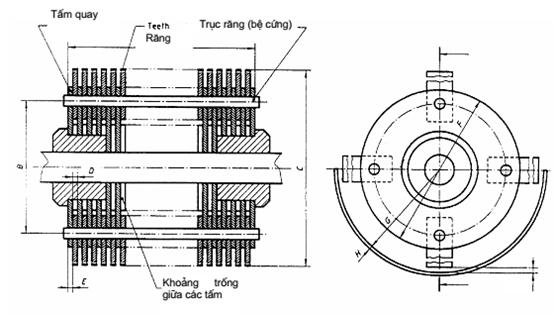

3.1. Máy kiểm tra cọng

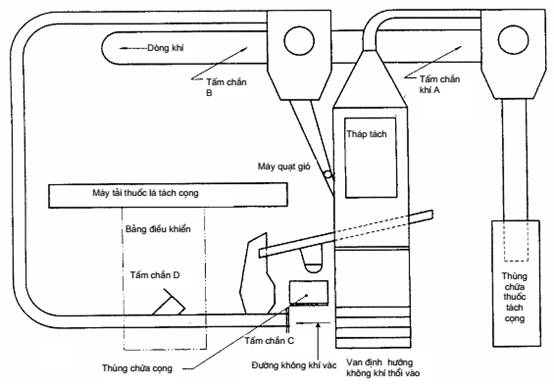

Các bộ phận chính của máy kiểm tra cọng được nêu trong 3.1.1 đến 3.1.11 và được minh hoạ trong hình 1.

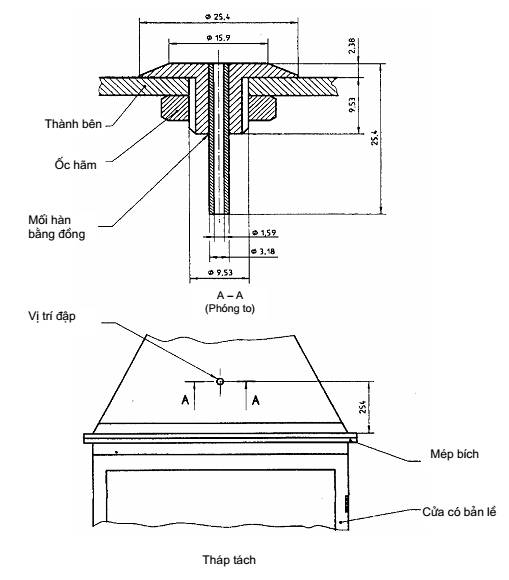

3.1.1. Dụng cụ đập bằng áp suất tĩnh và áp kế

Dụng cụ đập được lắp ngay phía trên cửa tháp tách, cách mép bích 254 mm và ngang bằng với thành bên trong. Làm như vậy để tránh luồng không khí xáo động và gây ra kết quả đọc lệch. Dụng cụ đập tĩnh được được minh hoạ trong hình 2.

Một áp kế phù hợp với thang đo từ 0 mmH2O đến 5 mmH2O được lắp vào dụng cụ đập và được cài đặt về “zero”. Áp kế dùng để chỉ tốc độ không khí trong tháp tách.

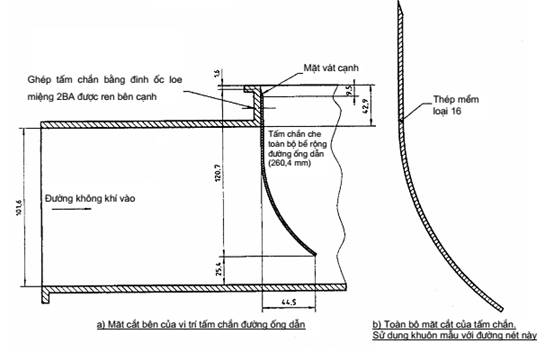

3.1.2. Các đĩa chắn cọng

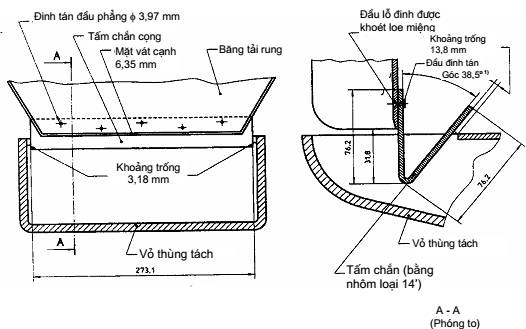

Có hai đĩa chắn cọng dùng để ngăn phần không phải là cọng và phần nặng bị văng ra khỏi bộ phận tách cọng gây sai lệch cho phép thử. Đĩa thứ nhất được gắn ở cuối băng tải rung để cấp mẫu thử vào đỉnh của bộ tách; đĩa thứ hai được gắn ở giá đỡ của bộ tách cọng (xem hình 3 và 4).

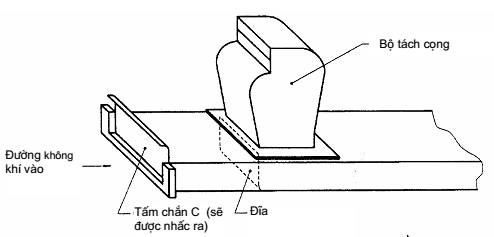

Tấm chắn C được gắn tại cửa thổi khí vào phía dưới bộ tách cọng có thể di chuyển được (xem 3.1.8).

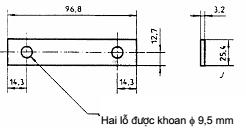

3.1.3. Bộ tách cọng, bao gồm một số đặc tính sau:

Số hàng răng tách 4

Số răng trên một hàng 31

Kích thước của răng 96,8 mm x 25,4 mm x 3,2 mm

Khoảng cách giữa các răng 3,2 mm

Xem hình B.1 và bảng B.1 để biết thêm chi tiết

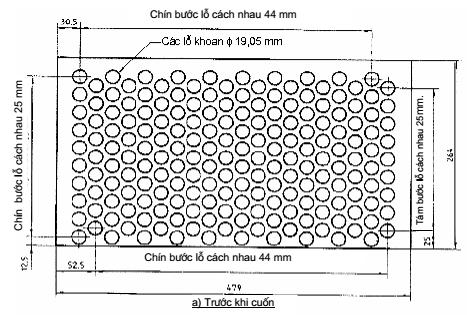

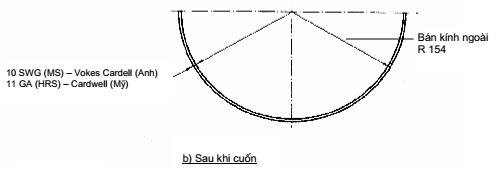

3.1.4. Rổ tách cọng, bao gồm các đặc tính sau:

Kích thước lỗ Các lỗ được đục có đường kính 19 mm

Phân bố các lỗ Xem hình B.2

Kích thước rổ 479,3mm x 263,5 mm x 3,2 mm

Bán kính ngoài 154 mm

Xem Hình B.2 và Bảng B.2 để biết thêm chi tiết

3.1.5. Trục

Các tốc độ trục phải như sau:

Bộ tách cọng (1 150 ± 20) vòng/phút

Băng chuyền rung (450 ± 20) vòng/phút

Máy quạt gió (950 ± 20) vòng/phút

Tốc độ của cả hai van khí quay của bộ tách tiếp tuyến (70 ± 5) vòng/phút

3.1.6. Băng tải mảnh thuốc lá, có các đặc tính sau:

Kích thước 2 438 mm x 457 mm x 152 mm

Chu kỳ 4 phút

Thời gian tải mẫu 160 giây

Tốc độ băng chuyền 914 mm/min

3.1.7. Van định hướng không khí thổi vào

Các van phải được gắn chặt vào các vị trí sau.

Van đỉnh 34o so với phương nằm ngang

Van giữa 34o so với phương nằm ngang

Van đáy 29o so với phương nằm ngang

3.1.8. Tấm chắn không khí, có các kiểu bố trí và sử dụng như sau:

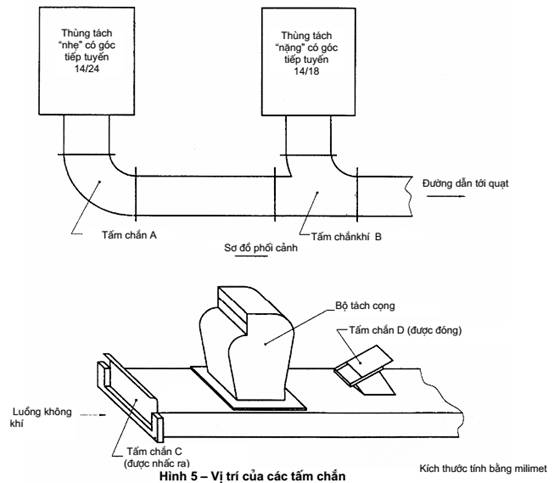

Tấm chắn A: Được đặt dọc theo thùng tách “nhẹ” với góc tiếp tuyến là 14/24. Tấm chắn này dùng để điều chỉnh dòng không khí qua tháp tách.

Tấm chắn B: Được đặt dọc theo thùng tách “nặng” với góc tiếp tuyến là 14/18. Tấm chắn này được đặt tại vị trí mở rộng để không cho cọng tích tụ tại thùng tách tiếp tuyến.

Tấm chắn C: Được đặt tại ống dẫn khí phía dưới bộ tách cọng và phải di chuyển được để ngăn sự tích tụ của các vật không phải là cọng và những “phần nặng” dồn lại phía sau tấm chắn bị đóng một phần hoặc bị đóng toàn phần; đĩa chắn cọng được lắp vào bệ đỡ của bộ tách cọng (xem 3.1.2). Nếu cần thiết, có thể lắp thêm một lỗ lưới rộng tại điểm cuối cửa thoát khí để giữ lại bất cứ vật lạ nào bị dòng khí hút theo. Nếu lưới này được lắp, thì phải luôn được làm vệ sinh sạch sẽ.

Tấm chắn D: Được đặt tại ống dẫn khí phía sau bộ tách cọng và được giữ ở trạng thái đóng.

Xem Hình 5 để biết vị trí của các tấm chắn này.

3.1.9. Tháp tách

Bộ lưới băng tải rung có 20 mắt lưới, đường kính rây đan là 0,36 mm, diện tích hở là 51%. Mắt lưới được đỡ bằng dây kẻ ô.

Lưới băng tải rung phải có khoảng trống 25,4 mm tại cửa ra của tháp để các cọng “nặng” qua được bộ tách.

Các mép của cánh quạt quay phải cách thành buồng chứa quạt 6,4 mm đến 9,5 mm.

3.1.10. Quạt

Quạt phải có khả năng cung cấp tốc độ dòng không khí lớn hơn 119 m3/min tại áp suất 127 mm H2O nhưng phải điều chỉnh được tốc độ để bù đắp cho sự thay đổi mật độ không khí ở tầng cao hơn.

3.1.11. Đĩa

Các dải lá của các loại thuốc lá khác nhau có thể có tỷ trọng khác nhau và vì vậy đòi hỏi khối lượng mẫu khác nhau để bảo đảm cung cấp thể tích không đổi qua máy kiểm tra cọng. Làm như vậy để tránh quá tải cho bộ tách cọng và tháp tách mà có thể dẫn đến các kết quả sai khác.

Với các loại thuốc lá khác nhau, có thể đòi hỏi tốc độ dòng không khí khác nhau để tách cọng khỏi mảnh lá. Tháp tách cần được cài đặt dòng không khí chuẩn khác nhau cho các loại thuốc khác nhau này.

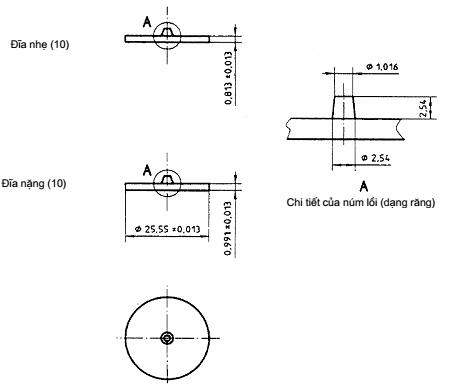

Tốc độ dòng không khí được tiêu chuẩn hóa bằng các đĩa nhựa, được mô tả đầy đủ hơn trong phụ lục C, điều C.1 và các thiết kế của chúng được chỉ ra trong Hình C1.

Khối lượng đĩa, mẫu khuyến nghị, một vài thông số của đĩa cùng với các dung sai của chúng đối với ba loại thuốc chính được đưa ra trong bảng 1.

Bảng 1 – Khối lượng đĩa và mẫu

|

Loại thuốc |

Khối lượng mẫu (g) |

Khối lượng đĩa (mg) |

|

|

Nhẹ |

Nặng |

||

|

Vàng sấy |

3 000 ± 300 |

328 ± 4 |

420 ± 4 |

|

Burley |

3 000 ± 300 |

265 ± 4 |

328 ± 4 |

|

Xi gà |

1 000 ± 100 |

210 ± 4 |

290 ± 4 |

3.2. Máy phân loại cọng nhiều tầng, đường kính 200 mm1)

Phương pháp thử có thể được mở rộng bằng cách lấy sản phẩm cọng thu được từ máy kiểm tra cọng (3.1), sau khi cân, rây phân loại bằng máy phân loại cọng nhiều tầng.

Máy phân loại cọng nhiều tầng có một số đặc tính sau.

Đường kính Elip khoảng 32 mm x 25 mm

Tần số lắc 280 đến 290 vòng/phút

Độ hạ của búa 33 mm ± 2 mm

Tần số đập 150 vòng/phút đến 157 vòng/phút

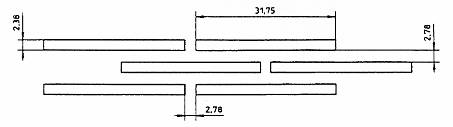

Tất cả các rây phải được chuẩn hóa về đường kính là 203,2 mm và độ sâu là 50,8 mm. Chúng được thiết kế dạng đan với nhau tạo thành bộ rây ổn định theo trật tự sau:

a) độ dày của lớp lưới rây (làm theo yêu cầu): 2,38 mm ( xem hình 6);

b) rây 280 mm;

c) rây 1,70 mm;

d) đĩa hứng.

Hình 1 – Máy kiểm tra cọng

Kích thước tính bằng milimet

Hình 2 – Bộ phận tạo áp suất tĩnh chuẩn

Kích thước tính bằng milimet

1) Góc này có thể thay đổi với từng loại máy.

Hình 3 – Cửa vào của tấm chắn cọng trong thùng tách cọng

Kích thước tính bằng milimet

Hình 4 – Lối ra của máy tách có đĩa chắn cọng

Chú thích – Lớp lưới rây dày 2,38 mm này sẽ được gắn vào rây kích thước lỗ chuẩn 203,2 mm và có độ sâu là 50,8 mm.

Hình 6 – Lớp lưới rây dày 2,38 mm dùng cho bộ tách cọng nhiều tầng

4. Phương pháp thử

Mẫu thuốc lá tách cọng được trải đều khắp băng tải cấp (3.1.6) và được dẫn vào bộ tách cọng (3.1.3) với tốc độ đều. Mẫu thuốc lá tách cọng được tải bằng khí nén đến tháp tách (3.1.9), tại đó các phiến lá được tách ra khỏi gân lá bằng luồng không khí có tốc độ được kiểm soát rồi được chuyển vào thùng chứa. “Phần nặng” sau khi qua công đoạn tách này được dẫn quay trở lại tháp tách để tách lại. Quá trình tách được lặp lại 4 phút, khi cửa thải “phần nặng” tự động mở và cọng thải ra được dẫn vào thùng chứa để cân.

Các loại thuốc lá khác nhau có tỷ trọng khác nhau, sẽ đòi hỏi khối lượng mẫu khác nhau để có cùng thể tích cấp cho bộ tách cọng và đòi hỏi tốc độ dòng không khí khác nhau trong tháp tách để đạt được yêu cầu tách cọng và phiến lá.

4.1. Lấy mẫu

Cần phải đảm bảo tốc độ không khí đi qua tháp tách được cài đặt theo đúng tiêu chuẩn quy định trong phụ lục A. Khối lượng danh định của mẫu được sử dụng đối với các loại thuốc khác nhau đưa ra trong bảng 1. Nếu mẫu được lấy vượt quá các giới hạn này, thì cần phải loại bỏ và lấy lại mẫu. Mẫu cần được lấy gần với thời điểm kiểm tra hoặc có thể là các phần dư gộp lại từ phép thử kích thước mảnh lá đã tước cọng.

4.2. Cách tiến hành

4.2.1. Cân mẫu và rải đều khắp bề mặt của băng tải cấp. Bảo đảm rằng cửa thải phần “phần nặng” và cửa tháp tách đã được đóng.

4.2.2. Bật công tắc nguồn sau đó bật thiết bị theo thứ tự sau:

a) quạt,

b) van khí của bộ tách chất “nặng” theo tiếp tuyến 14/18,

c) van khí của bộ tách chất “nhẹ” theo tiếp tuyến 14/24,

d) bộ tách,

e) băng tải rung,

f) máy quạt gió.

4.2.3. Cài đặt đồng hồ đếm tự động chính xác 4 phút (160 giây để cho mẫu nạp vào bộ tách và 80 giây để cho bộ tách làm sạch “phần nặng”). Chờ cho áp kế ổn định rồi kiểm tra xem giá trị đọc được có giống với giá trị cài đặt không. Nếu khác, thì kiểm tra lại các nguyên nhân như đã đề cập trong phụ lục A và phụ lục D, sau đó thực hiện lại việc cài đặt được nêu trong phụ lục A.

Bắt đầu thử nghiệm bằng cách ấn nút “Start” để băng tải cấp hoạt động. Thao tác này làm cho đồng hồ đếm tự khởi động. Khi phần mẫu cuối cùng đi vào bộ tách, dùng bàn chải quét những mảnh vụn còn sót trên băng tải vào bộ tách. Hết thời gian 4 phút, cửa thải “phần nặng” sẽ tự động mở và cọng sẽ được thải ra và được thu gom trong thùng. Để 60 giây cho cọng được thải hết, bỏ qua những mảnh cọng nhỏ còn sót lại trong tháp tách.

4.2.4. Lấy các mảnh lá nhẹ được thu gom trong thùng cho trở lại băng tải cấp và rải đều trên mặt băng tải rồi tiến hành thử lần 2. Đóng cửa thải “nặng” và lặp lại quy trình thử nghiệm bắt đầu từ 4.2.2. Thu lấy bất cứ cọng nào được tách ra thêm và gộp vào cùng với phần cọng đã được tách ở lần trước. Cân khối lượng cọng chính xác đến ±1 g.

Tắt công tắc nguồn.

4.2.5. Khi các mẫu thử nghiệm thường xuyên được kiểm tra chất lượng hoặc các mục đích khác, thì nên cho máy chạy liên tục giữa các lần thử nghiệm. Trong trường hợp này, chỉ cần ngừng băng tải cấp và băng tải rung và khởi động lại giữa các lần thử nghiệm. Việc ngừng băng tải cấp một cách tự động sẽ cài khởi động lại đồng hồ đếm và nạp lại năng lượng cho cửa thải. Cửa thải được đóng trước mỗi lần thử.

4.3. Phân loại hàm lượng cọng bằng máy phân loại cọng nhiều tầng

Tất cả cọng được tách ra bằng máy thử cọng được coi là “lượng cọng tổng số”, được cân và đặt trên lưới rây trên cùng (lượng này khoảng từ 50 g đến 150 g).

Khởi động máy phân loại cọng nhiều tầng có búa gắn kèm, đồng thời bật đồng hồ đếm giây hoặc sử dụng đồng hồ điện tử và cho máy lắc chạy 5 phút. Tháo giá rây.

Nhặt hết bất cứ mảnh lá nhỏ nào bám vào rồi ghi khối lượng của phần cọng được giữ lại trên mỗi rây và khay hứng.

5. Biểu thị kết quả

5.1. Tính hàm lượng cọng

Tính tổng hàm lượng cọng tổng số theo phần trăm bằng công thức sau:

![]()

trong đó:

m là khối lượng cọng được tách ra, tính bằng gam;

M là khối lượng mẫu ban đầu, tính bằng gam.

5.2. Tính hàm lượng cọng theo từng loại khác nhau

Tính phần trăm của từng loại cọng được phân loại trong 4.3 như sau:

a) Loại cọng lớn hơn 2,38 mm:

(Khối lượng cọng nằm trên lưới rây 2,38 mm) ![]()

b) Loại cọng nhỏ hơn 2,38 mm:

(Khối lượng cọng nằm trên lưới rây 2,80 mm + lưới rây 1,70 mm) ![]()

c) Cọng sợi:

(Khối lượng cọng thu được trong khay đựng) ![]()

6. Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm các kết quả thu được. Báo cáo cũng phải nêu lên mọi chi tiết tiến hành không có trong tiêu chuẩn này và mọi chi tiết bất thường khác mà có khả năng ảnh hưởng đến kết quả.

Báo cáo kết quả bao gồm tất cả thông tin cần thiết để nhận biết đầy đủ về mẫu.

Phụ lục A

(Quy định)

Cài đặt dòng không khí ở tháp tách đạt điều kiện tiêu chuẩn

Cần phải đảm bảo máy thử cọng được cài đặt đúng theo 3.1.1 đến 3.1.11. Tắt công tắc nguồn và điều chỉnh áp kế về “zero”. Gắn và dính chặt đĩa nhôm (457 mm rộng, 356 mm cao và 13 mm dày) vào thành cửa thoát của tháp tách bằng băng dính nhựa, để một khoảng trống 13 mm giữa lưới rung và cạnh dưới của đĩa. Gắn một mảnh băng dính nhựa có chiều dài 180 mm, rộng 50 mm lên mặt lưới rung, cách thành đối diện 50 mm và nằm giữa lưới. Điều này được mô tả trong hình A.1. Đảm bảo là cửa thải “phần nặng” được mở.

Mở cửa tháp tách và đặt một cách ngẫu nhiên 10 đĩa nặng và 10 đĩa nhẹ lên băng nhựa (đĩa phải được chọn tùy thuộc vào loại thuốc lá như đã mô tả trong 3.1.11). Bật công tắc nguồn. Bật quạt và mở khóa không khí cho bộ tách “nhẹ” có góc tiếp tuyến 14/24. Đóng cửa tháp tách. Để 40 giây cho dòng không khí ổn định và áp kế đứng yên thì đọc chỉ số của nó.

Khởi động băng tải rung, đồng thời dừng đồng hồ. Các đĩa nhẹ thu gom vào hộp đựng phiến lá còn các đĩa nặng được thu gom trong hộp “phần nặng”. Sau đúng 30 giây, mở cửa tháp tách. Làm như vậy để giữ các đĩa trong tháp thải qua cửa thải “phần nặng”. Bảo đảm là không có đĩa nào bị mất trong thời gian mở cửa.

Thu và đếm riêng các đĩa đã được thu trong thùng “nặng” và thùng “nhẹ”. Thay 20 đĩa trên băng nhựa, đóng cửa tháp tách và chỉnh tấm chắn A (đặt cùng chiều với tháp tách nhẹ có góc tiếp tuyến 14/24, xem 3.1.8) như sau:

a) nếu có nhiều hơn một đĩa qua được cửa thải “nặng” thì tăng áp suất tĩnh lên bằng cách mở tấm chắn A.

b) nếu có nhiều hơn một đĩa nặng đến được thùng “nhẹ” thì giảm áp suất tính bằng cách đóng tấm chắn A.

Lặp lại các quy trình này cho đến khi có ít nhất chín đĩa nặng được thải qua cửa thải “nặng” hoặc có ít nhất chín đĩa nhẹ thu được trong thùng “nhẹ”. Lặp lại các quy trình này với cùng một mức chỉnh khí bằng cách cài đặt ít nhất 3 lần để khẳng định được điều kiện tách. Ghi giá trị của áp kế, xiết chặt van chỉnh khí và tháo băng nhựa và đĩa trắng nhôm ra khỏi tháp tách.

Phương pháp dùng đĩa được thiết kế để đạt được điều kiện tách tiêu chuẩn trong tháp tách bất kể sự thay đổi về mật độ không khí, độ cao và nhiệt độ.

Khi tháp tách được cài đặt các điều kiện dòng không khí tiêu chuẩn, thì người thực hiện phải kiểm tra xem các đĩa có tách dễ dàng thành mười đĩa nhẹ và mười đĩa nặng trong hầu hết các lần tiến hành không. Dung sai của một đĩa trong 20 đĩa được đề cập ở trên là cho phép các đĩa nhẹ được mắc trong tháp tách và cho phép có những sai số nhỏ trong sự phân bố dòng không khí trong tháp do đĩa nặng kéo theo các đĩa nhẹ.

Nếu tấm chắn A mở hoàn toàn và dòng không khí không đủ để lôi các đĩa nhẹ đi, thì kiểm tra xem tấm chắn B đã mở hết chưa và không còn bị tắc, như thuốc lá bị mắc trong hệ thống, và kiểm tra quạt có chạy với tốc độ phù hợp không.

Chú thích – Kích thước mắt sàng tiêu chuẩn là:

20 mắt lưới trên 25,4 mm; đường kính sợi dây lưới là 0,36 mm; độ mở của mắt lưới là 0,91 mm, diện tích mở là 51,8%.

Hình A.1 – Cài đặt dòng không khí tiêu chuẩn trong tháp tách

Phụ lục B

(tham khảo)

Thiết bị tách

Kích thước tính bằng milimet

Chú thích – Xem bảng B.2 để biết kích thước.

Hình B.1 – Ví dụ về một bộ tách cọng

Kích thước tính bằng milimet

Chú thích – Cạnh lỗ phải không có gờ sắc

Hình B.2 – Ví dụ về rổ tách cọng

Bảng B.1 – Cấu hình chuẩn của bộ tách

|

Số hàng răng |

4 |

|

Số răng trên một hàng |

31 |

|

Tổng số răng |

124 |

|

Tổng số tấm có khoảng trống |

31 |

|

Tổng số tấm quay |

32 |

Bảng B.2 – Kích thước tiêu chuẩn của rổ

Kích thước tính bằng milimet

|

Ký hiệu |

Thông số kỹ thuật |

Kích thước tiêu chuẩn và dung sai |

Kích thước của bộ Voke- Cardwell (Anh) |

Kích thước của bộ Cardwell (Mỹ) |

|

A |

Toàn bộ chiều dài tổ hợp các tấm |

228,6 ± 2,38 |

230,19 |

227,0 |

|

B |

PCD của trục răng |

123,8 ± 0,794 |

nt |

nt |

|

C |

Khoảng cách giữa các đỉnh răng |

289,0 ± 0,794 |

289 |

289 |

|

D |

Độ dày của các tấm có khoảng trống |

4,11 ± 0,25 |

4,064 |

4,176 |

|

E |

Độ dày của các tấm quay |

3,15 ± 0,305 |

3,251 |

3,038 |

|

F |

Đường kính của tấm quay |

152,4 ± 0,794 |

nt |

nt |

|

G |

Bán kính ngoài của rổ |

154,0 ± 0,794 |

153,99 |

153,99 |

|

H |

Độ dày thành của rổ |

31,5 ± 0,305 |

3,251 |

3,038 |

|

I |

Khoảng cách giữa răng và rổ |

6,35 ± 0,794 |

6,460 |

6,502 |

|

J |

Kích thước của răng |

0,794 |

nt |

nt |

|

1) Xem hình B.1. |

||||

Phụ lục C

(tham khảo)

Chú dẫn

C.1. Sử dụng các đĩa để xác định các điều kiện dòng không khí trong tháp tách

C.1.1 Các loại cọng đều có độ dày khác nhau kể từ cuống lá đến gân lá. Tuy nhiên, chỉ có những cọng có độ dày nhất định nào đó mới được xác định, vì thế mọi phương pháp cơ học dùng để đo cọng trong phiến lá đều phải được xây dựng và được tiêu chuẩn hóa để nhận biết tiêu chí tùy chọn này.

Việc tách bằng khí động học như đã áp dụng đối với máy kiểm tra cọng trong phiến lá theo kiểu Cardwell không thể đạt được độ tách tốt theo độ dày cọng. Bất cứ phương pháp nào nhằm loại bỏ những cọng tương đối dày thì cũng không thể tránh khỏi loại bỏ một vài cọng mỏng hơn. Tốc độ dòng không khí khác nhau hoặc điều phối khí khác nhau trong tháp tách đều có ảnh hưởng đến kết quả.

Những thay đổi về tỷ trọng khí đều ảnh hưởng đến các đặc tính nâng trong tháp tách và đòi hỏi thay đổi tốc độ dòng khí tương ứng để bù đắp cho những thay đổi đã xảy ra.

Việc hiệu chỉnh tốc độ đơn thuần không thể thường xuyên tạo ra được hiệu suất tách chuẩn và không dễ dàng đạt được trong điều kiện khác nhau lớn về khí hậu, độ cao và vị trí tiến hành thử nghiệm. Một phương pháp không đòi hỏi kỹ thuật phức tạp cần có đối với máy thử cọng để dễ được chuẩn hóa.

C.1.2. Các loại đĩa bằng polypropylen được sử dụng để giải quyết vấn đề này. Những đĩa này có thể được chế tạo với các độ dày khác nhau, khối lượng khác nhau và dễ dàng nhận thấy rằng có một mối quan hệ tuyến tính giữa áp suất tĩnh của tháp tách và khối lượng của đĩa cuốn theo luồng không khí.

Loại đĩa propylen với đường kính 25,4 mm có một số đặc tính sau:

a) Propylen là vật liệu có tỷ trọng tương đối thấp, vì vậy độ dày của đĩa nằm trong khoảng 0,508 mm đến 1,016 mm, bao trùm được toàn bộ vùng áp suất tĩnh trong tháp tách và những đĩa như vậy dễ dàng sử dụng cho máy. Những loại vật liệu có tỷ trọng cao phải đòi hỏi đĩa mỏng hơn để có thể bao trùm được toàn bộ vùng áp suất.

b) Đĩa propylen có ưu điểm là có thể quay lại chính xác và đơn giản từ các thanh có đường kính 25,4 mm và các đĩa này gần như không hút ẩm. Một số loại vật liệu như nilon thường hấp thụ ẩm nên có thể làm tăng hoặc giảm khối lượng. Điều này có thể gây ảnh hưởng đáng kể đến áp suất tĩnh để nâng đĩa lên

c) Núm đĩa còn có trên đĩa sau khi quay lại chỉ bằng 2% khối lượng đĩa, núm đĩa có tác dụng như một cái đệm khí động học và không thể lấy ra khỏi đĩa được. Bản vẽ thiết kế về đĩa được nêu trong hình C.1.

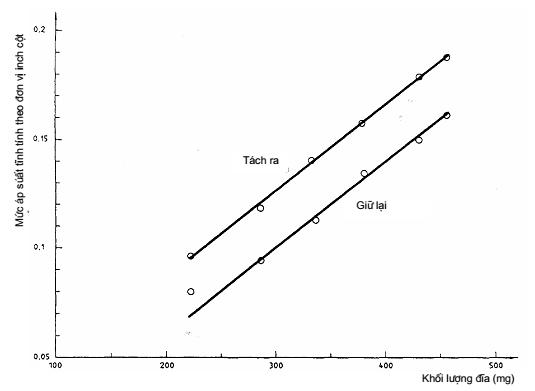

C.1.3. Mối quan hệ giữa khối lượng đĩa và áp suất tĩnh của tháp, mà tại đó

– tất cả các đĩa được tách ra khỏi tháp, và

– tất cả các đĩa giữ lại trong tháp,

được mô tả trong hình C.2.

Dựa vào mối quan hệ này cho phép tạo nên một bộ các đĩa nhẹ và các đĩa nặng được quy định cho bất kỳ áp suất tĩnh đòi hỏi nào trong tháp tách.

C.2. Đánh giá chủ quan và khách quan về cọng còn sót lại

Một số cấp loại thuốc lá tách cọng có các hàm lượng cọng khác nhau cần được thử nghiệm trong dải áp suất tĩnh của tháp tách và để thu lấy các phần “phần nặng”. Các phần mẫu “nặng” này cần phải được chuyên gia chất lượng của công ty kiểm tra để xác định hàm lượng cọng khách quan. Việc đánh giá này dựa vào lượng mẫu “nặng” được thu tại vùng áp suất tĩnh cao chỉ chứa các cọng lớn và lượng mẫu thu ở vùng áp suất tĩnh thấp chứa các gân lá và các cọng mỏng hơn. Áp suất tĩnh của tháp mà ở đó mẫu được tách đều được ghi lại, một bộ đĩa dùng để xác định mối quan hệ giữa áp suất tĩnh của tháp và khối lượng các đĩa nặng và các đĩa nhẹ được mô tả trong hình C.1.3.

Quy trình được mô tả ở trên phải được lặp lại đối với mỗi loại thuốc lá đã tách cọng cần thử hàm lượng cọng trong phiến lá. Các đặc trưng về dòng không khí thử nghiệm đối với thuốc lá xì gà khác nhiều so với thuốc lá vàng sấy. Khối lượng mẫu và hàm lượng cọng trong phiến lá cũng khác nhau giữa các loại thuốc.

C.3. Vị trí lấy mẫu

Việc lấy mẫu để thử hàm lượng cọng trong thuốc lá đã tước cọng chủ yếu được lấy tại cuối băng tải tước cọng để kiểm tra chất lượng sản phẩm. Các mẫu này thường có độ ẩm nằm trong khoảng 16 % đến 20 %.

Thuốc lá tách cọng cũng vậy, việc lấy mẫu để thử nghiệm cũng được lấy tại cuối máy sấy lại và tại kiện hoặc thùng ngay sau khi được đóng. Mẫu cũng được lấy và thử nghiệm trước và sau khi phối thuốc đã tách cọng trong quá trình sản xuất thuốc lá điếu. Việc lấy mẫu và xử lý lá khô phải được thực hiện cẩn thận để tránh vụn nát.

Hàm lượng ẩm của những loại mẫu này vào khoảng 10% đến 14% và chúng cần được bảo ôn lại để hàm lượng ẩm đạt ít nhất từ 15% đến 16% ẩm trước khi thử nghiệm.

Cần phải biết rằng, mặc dù tổng hàm lượng cọng của các mẫu thuốc lá đã tách cọng từ tất cả các vị trí thử nghiệm là tương tự nhau, nhưng cũng không thể có đảm bảo nào về kết quả này. Các dữ liệu thử nghiệm để so sánh và được sắp xếp trong một vị trí lấy mẫu.

Không chỉ có sự khác nhau về hàm lượng ẩm tại thời điểm lấy mẫu gây ảnh hưởng đến kết quả thử nghiệm mà cả những thay đổi về vật lý đối với phiến lá và cọng trong thời gian sấy lại và đóng kiện cũng ảnh hưởng đến kết quả. Điều này cũng làm ảnh hưởng đến cả tỷ trọng tương đối và các tính chất khí động học của mẫu.

Kích thước tính bằng milimet

Hình C.1 – Kết cấu đĩa

Hình C.2 – Các điều kiện tháp tách và khối lượng đĩa đối với loại đĩa polypropylen có đường kính 25,4 mm

Phụ lục D

(Tham khảo)

Quy trình kiểm tra và làm vệ sinh thông thường

a) Kiểm tra và làm vệ sinh hàng ngày như sau:

1) Đối với thùng tách cọng: Nhặt bất kỳ mảnh vụn thuốc lá nào.

2) Đối với dụng cụ đập tĩnh và áp kế: Bảo đảm cho lỗ cảm biến của dụng cụ đập tĩnh không có bụi bẩn hoặc bụi thuốc lá dính vào, áp kế được điều chỉnh chính xác và chỉ số không.

3) Đối với lưới rung: Bảo đảm cho lưới đan không bị bám bụi thuốc lá.

4) Sàn xung quanh máy thử cọng: Phải sạch sẽ.

5) Nhặt sạch bất cứ phần cọng nào bám vào các bộ phận sau:

– bộ tách “phần nặng” có tiếp tuyến 14/18;

– bộ tách cọng và xung quanh nó;

– ống dẫn phía dưới bộ tách cọng;

– bề mặt quạt;

– lưới băng tải rung.

b) Kiểm tra hàng tuần như sau:

1) Đối với răng tách cọng: Thường có cặn cứng bám vào nhưng phải để ý không cho nhiều cặn bám dày và kéo dài các lỗ trong răng.

2) Kiểm tra van định hướng không khí thổi vào.

c) Toàn bộ hệ thống ống dẫn phải được tháo dỡ và làm vệ sinh, ít nhất mỗi năm một lần.

d) Bảo dưỡng thiết bị thử cọng theo đúng hướng dẫn của nhà sản xuất.

1) Một thí dụ thích hợp về máy phân loại cọng có bán sẵn là C.E. Tyler Ro-Tap, Mod.RH-19, Mod B.

Thông tin này đưa ra thuận lợi cho người sử dụng tiêu chuẩn chuẩn và không ấn định phải sử dụng sản phẩm này. Thiết bị tương đương có thể được sử dụng nếu cho các kết quả tương tự.