Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 7079-18:2003 về Thiết bị điện dùng trong hầm lò – Phần 18: Đổ đầy chất bao phủ – Dạng bảo vệ “m”

TCVN 7079-18:2003

THIẾT BỊ ĐIỆN DÙNG TRONG MỎ HẦM LÒ – PHẦN 18: ĐỔ ĐẦY CHẤT BAO PHỦ – DẠNG BẢO VỆ “m”

Electrical apparatus for use in underground mines – Part 18: Encapsulation – Type of protection “m”

Lời nói đầu

TCVN 7079-18: 2003 do Tiểu ban kỹ thuật tiêu chuẩn TCVN/TC82/SC1 “Thiết bị an toàn mỏ” biên soạn, trên cơ sở IEC 79-18, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ ban hành.

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

THIẾT BỊ ĐIỆN DÙNG TRONG MỎ HẦM LÒ – PHẦN 18: ĐỔ ĐẦY CHẤT BAO PHỦ – DẠNG BẢO VỆ “m”

Electrical apparatus for use in underground mines – Part 18: Encapsulation – Type of protection “m”

1. Phạm vi áp dụng

Tiêu chuẩn này quy định yêu cầu kỹ thuật và phương pháp thử đối với thiết bị điện hoặc những phần tử của thiết bị điện, các phần tử Ex dùng trong mỏ hầm lò, có dạng bảo vệ đổ đầy chất bao phủ “m”.

Thiết bị có dạng bảo vệ “m” hoàn toàn phù hợp với những yêu cầu tương ứng của TCVN 7079-0.

2. Tiêu chuẩn viện dẫn

TCVN 7079-0: 2002 Thiết bị điện dùng cho mỏ hầm lò – Phần 0: Yêu cầu chung.

TCVN 7079-7: 2002 Thiết bị điện dùng trong mỏ hầm lò – Phần 7: Tăng cường độ tin cậy – Dạng bảo vệ “e”.

TCVN 7079-11:2002 Thiết bị điện dùng trong mỏ hầm lò – Phần 11: An toàn tia lửa – Dạng bảo vệ “i”.

IEC 44-4: 1980 Instrument transformers – Part 4: Measurement of partial discharges (Máy biến áp đo lường – Phần 4: Đo sự phóng điện cục bộ).

IEC 127:1974 Miniature fuses – Cartridge fuse-links for miniature fuses (Cầu chảy nhỏ – Cầu chảy dạng ống).

IEC 269-1:1986 Low voltage fuses – Part 1: General requirements (Cầu chảy điện áp thấp – Phần 1: Yêu cầu chung).

ISO 62:1980 Plastics – Determination of water absorption (Chất dẻo – Xác định khả năng hấp thụ nước).

ISO 179:1982 Plastics – Determination of Charpy impact strength of rigid materials. (Chất dẻo – Xác định độ bền va đập Charpy của vật liệu cứng).

ISO 1817:1985 Rubber, vulcanised – Determination of the effect of liquids (Cao su, lưu hóa – Xác định ảnh hưởng của chất lỏng).

3. Định nghĩa và thuật ngữ

Trong tiêu chuẩn này áp dụng các định nghĩa và thuật ngữ sau đây:

3.1. Đổ đầy chất bao phủ (Encapsulation “m”)

Dạng bảo vệ, trong đó các phần tử của thiết bị có khả năng làm bốc lửa môi trường khí nổ do phát ra tia lửa hoặc bị nung nóng được bao phủ hợp chất đổ đầy, do vậy mà môi trường khí nổ xung quanh không thể bị kích nổ.

3.2. Hợp chất đổ đầy (Compounds)

Vật liệu nhựa nhiệt cứng, nhựa nhiệt dẻo, nhựa êpôxi, nhựa đàn hồi có hoặc không có chất độn hoặc chất phụ gia sau khi đông cứng lại.

3.3. Dải nhiệt độ của hợp chất đổ đầy (Temperature range of the compound)

Dải nhiệt độ, trong đó tính chất của hợp chất đổ đầy ở trạng thái cất giữ cũng như trong vận hành vẫn hoàn toàn phù hợp với các yêu cầu của tiêu chuẩn này.

3.4. Nhiệt độ làm việc lâu dài của hợp chất đổ đầy (Continuous operating temperature of the compound)

Nhiệt độ lớn nhất, tại đó hợp chất đổ đầy vẫn chịu đựng và duy trì được các thông số đã cho của nhà sản xuất.

3.5. Phần tử Ex (Ex component)

Một phần tử của thiết bị điện không sử dụng đơn độc trong môi trường khí nổ, khi kết hợp sử dụng trong một thiết bị hoặc hệ thống nào đó đòi hỏi phải được cấp chứng chỉ bổ sung.

4. Yêu cầu đối với hợp chất đổ đầy

4.1. Tài liệu của nhà sản xuất đệ trình lên cơ quan có thẩm quyền theo yêu cầu của TCVN 7079-0 phải mô tả một cách chính xác về hợp chất đổ đầy cũng như giải pháp công nghệ đổ đầy được sử dụng.

4.2. Tài liệu mô tả phải bao gồm:

– tên và địa chỉ của nhà sản xuất vật liệu đổ đầy;

– chuẩn chính xác và đầy đủ về vật liệu, mầu của vật liệu, chủng loại và tỷ lệ phần trăm các chất độn, phụ gia khác trong hợp chất đổ đầy;

– giải pháp xử lý bề mặt, ví dụ như tráng véc-ni;

– dải nhiệt độ của hợp chất đổ đầy;

– nhiệt độ làm việc lâu dài của hợp chất đổ đầy.

5. Yêu cầu về kết cấu đối với thiết bị điện

5.1. Yêu cầu chung

5.1.1. Việc lựa chọn hợp chất đổ đầy để sử dụng phụ thuộc vào đặc tính của từng hợp chất. Phải chú ý đến các tính chất của hợp chất đổ đầy đáp ứng các yêu cầu của dạng bảo vệ “m”.

Bề mặt của hợp chất đổ đầy bao phủ cho các bộ phận thiết bị, cho các phần tử Ex tiếp xúc với môi trường nguy hiểm nổ phải đáp ứng được các yêu cầu trong 5.2.3 của TCVN 7079-0.

Các bộ phận của thiết bị cũng như các phần tử Ex đổ đầy chất bao phủ được thiết kế để lắp đặt trong một vỏ riêng biệt không cần phải đáp ứng các yêu cầu trong 5.2.3 của TCVN 7079-0.

5.1.2. Không cho phép để lại các lỗ hổng khi thực hiện việc bao phủ hợp chất đổ đầy. Cho phép bao phủ các phần tử (rơle, transistor v.v…) được thiết kế với dung tích tự do trong vỏ đến 100 cm3. Độ dày của hợp chất bao phủ cho các phần tử này ít nhất phải là 3 mm. Đối với các phần tử có dung tích nhỏ hơn 1 cm3 độ dày của hợp chất bao phủ có thể giảm xuống đến 1 mm.

Phải đưa các tiếp điểm đóng cắt vào trong một vỏ bọc trước khi bao phủ hợp chất đổ đầy. Nếu tiếp điểm đóng cắt có dòng danh định lớn hơn 6 A thì vỏ bọc này phải là hợp chất vô cơ.

Không cho phép sử dụng các hợp chất đổ đầy có tính chất co ngót, đề phòng dung tích tự do bị co ngót quá giới hạn cho phép.

5.1.3. Thiết bị điện, bộ phận của thiết bị cũng như các phần tử Ex đổ đầy hợp chất bao phủ phải được thiết kế để có thể nối được với nguồn cấp điện ngoài chịu được dòng ngắn mạch dự kiến đến 4000 A, trừ trường hợp trên nhãn thiết bị ghi rõ giá trị của dòng ngắn mạch dự kiến cho phép.

5.1.4. Dạng bảo vệ “m” của thiết bị phải được duy trì ngay cả khi xảy ra quá tải hoặc xuất hiện những hư hỏng đơn dẫn đến quá áp hoặc quá dòng, ví dụ như ngắn mạch hoặc hư hỏng các linh kiện, kể cả thay đổi các đặc tính của chúng, hỏng các mạch in v.v…. Chuẩn mực chấp nhận xem trong 8.2.1.3.

Các phần tử trong 5.1.5 và khoảng cách xuyên qua hợp chất đổ đầy mô tả trong 5.3 phải được coi là đối tượng không thể bị hư hỏng.

5.1.5. Các phần tử

a) Các phần tử được coi là đối tượng không thể bị ngắn mạch hoặc là có điện trở nhỏ hơn giá trị danh định khi được bao phủ bởi hợp chất đổ đầy tuân theo tiêu chuẩn này và ở trạng thái vận hành bình thường chúng chỉ phải chịu hai phần ba giá trị điện áp hoặc công suất theo quy định của nhà chế tạo linh kiện, đó là:

– điện trở màng mỏng;

– điện trở dây quấn một lớp dạng xoắn ốc;

– lõi dây quấn một lớp dạng xoắn ốc.

b) Các phần tử được coi là đối tượng không thể bị ngắn mạch, có điện trở nhỏ hơn hoặc điện dung lớn hơn giá trị danh định khi được bao phủ bởi hợp chất đổ đầy tuân theo tiêu chuẩn này và trong trạng thái vận hành bình thường chỉ phải chịu hai phần ba giá trị điện áp hoặc công suất theo quy định của nhà chế tạo linh kiện, đó là:

– tụ điện mi-ca;

– tụ điện giấy;

– tụ điện sứ.

c) Bộ ghép nối quang và rơle sử dụng để cách ly các mạch điện, bao phủ bởi hợp chất đổ đầy tuân theo tiêu chuẩn này được coi là đối tượng không thể bị hư hỏng cho các mạch được cách ly khi:

– tổng U các giá trị hiệu dụng của điện áp trong mạch không vượt quá 1000 V;

– các phần tử chịu được độ bền điện khi thử nghiệm với điện áp ít nhất bằng 1,5 U theo phương pháp mô tả ở 8.2.3.

d) Biến áp, cuộn dây và các bối dây của động cơ được bao phủ bởi hợp chất đổ đầy tuân theo tiêu chuẩn này được coi là đối tượng không thể bị ngắn mạch bên trong và biến áp được coi là đối tượng không thể bị đánh thủng các cuộn dây khi:

– chúng có đường kính dây nhỏ hơn 0,25 mm và hoàn toàn phù hợp với các yêu cầu của TCVN 7079-7;

– chúng được bảo vệ quá nhiệt ở bên trong cuộn dây.

e) Biến áp được coi là đối tượng không thể bị ngắn mạch bên trong hoặc không thể bị đánh thủng các cuộn dây khi chúng đáp ứng được các yêu cầu của 8.2 trong TCVN 7079-11.

5.1.6. Việc cố định các thiết bị, bộ phận thiết bị điện, các phần tử Ex được bao phủ hợp chất đổ đầy phải thực hiện sao cho không làm ảnh hưởng đến dạng bảo vệ “m” của chúng.

5.2. Độ dày của hợp chất đổ đầy

5.2.1. Độ dày giữa mặt thoáng tự do của hợp chất đổ đầy và các phần tử, dây dẫn của thiết bị trong hợp chất đổ đầy ít nhất phải là 3 mm.

Tuy nhiên, đối với các thiết bị nhỏ, bộ phận và phần tử Ex có diện tích bề mặt tự do không quá 2 cm2 độ dày tối thiểu cho phép là 1 mm. Trong trường hợp thiết bị điện hoặc các phần tử của chúng bao phủ hợp chất đổ đầy không chịu được thử nghiệm chịu va đập theo TCVN 7079-0 hoặc thử nghiệm về độ bền điện theo yêu cầu của 8.2.3 trong tiêu chuẩn này thì cơ quan có thẩm quyền sẽ cấp chứng chỉ có ký hiệu “X” cùng với yêu cầu bổ sung các hình thức bảo vệ khác, ví dụ như vỏ bảo vệ bằng kim loại.

5.2.2. Thiết bị, bộ phận và phần tử Ex có chứa các vỏ bảo vệ bằng kim loại ở bên trong thì độ dày của hợp chất đổ đầy giữa vỏ bọc đến bất kỳ phần tử hoặc dây dẫn nào cũng không được nhỏ hơn 1 mm.

Tuy nhiên, đối với máy điện quay có cuộn dây nằm trong rãnh, độ dày tối thiểu của lớp cách điện trong rãnh cho các bối dây ít nhất phải là 0,2 mm. Độ dày này được duy trì đến cuối rãnh trên đoạn dài tối thiểu đến 5 mm. Tiếp theo độ dày của lớp bảo vệ bằng hợp chất đổ đầy phải tuân theo yêu cầu của 5.2.1.

5.2.3. Không đặt ra yêu cầu nào về độ dày của hợp chất đổ đầy đối với các phần tử hoặc dây dẫn của thiết bị, bộ phận và phần tử Ex nằm trong các vỏ bảo vệ bằng vật liệu cách điện có độ dày ít nhất là 1 mm. Trong trường hợp vỏ bảo vệ có độ dày nhỏ hơn 1 mm thì tổng độ dày của vỏ và hợp chất đổ đầy phải thỏa mãn yêu cầu của 5.2.1.

Vỏ bảo vệ làm bằng vật liệu cách điện phải đáp ứng các yêu cầu thử nghiệm nêu trong Phụ lục C.

Nếu vỏ bảo vệ hoặc là phần nào đó của vỏ bảo vệ làm bằng vật liệu phi kim loại trực tiếp chứa đựng các phần tử mang điện trần thì khả năng chịu xâm thực và khoảng cách rò trên bề mặt của vách vỏ bảo vệ phải đáp ứng yêu cầu của 4.3 trong TCVN 7079-7.

5.3. Khoảng cách xuyên qua hợp chất đổ đầy

Không cần phải quan tâm đến những hư hỏng có khả năng xuất hiện như mô tả trong 5.1.4 nếu như khoảng cách giữa các phần tử mang điện được cố định bằng cơ khí, tách biệt nhau trước khi bao phủ hợp chất đổ đầy và ít nhất phải thỏa mãn các giá trị ghi trong bảng 1 đối với:

– cùng một mạch điện;

– giữa một mạch với các phần tử kim loại nối đất;

– giữa hai mạch riêng biệt;

Khoảng cách giữa các đường dẫn trong mảng điện tử bao phủ hợp chất đổ đầy, ví dụ như mảng mạch in, không được coi là khoảng cách xuyên qua hợp chất đổ đầy.

5.4. Giới hạn nhiệt độ

Trong quá trình vận hành bình thường, nhiệt độ không được vượt quá nhiệt độ trên bề mặt lớn nhất đã ghi nhãn hoặc là cấp nhiệt độ hoặc là nhiệt độ làm việc lâu dài của hợp chất đổ đầy.

Thiết bị điện, bộ phận của thiết bị cũng như các phần tử Ex đổ đầy chất bao phủ phải được bảo vệ sao cho ngay cả khi xảy ra các trường hợp sự cố như mô tả trong 5.1.3 và 5.1.4 cũng không làm ảnh hưởng đến dạng bảo vệ “m”.

Điều này có thể đạt được nhờ các phần tử bảo vệ không tự phản hồi trên nguyên lý điện, nhiệt, ở bên ngoài hoặc bên trong thiết bị.

Chú thích – Thiết bị điện, bộ phận của thiết bị cũng như các phần tử Ex đổ đầy chất bao phủ có thể được lắp đặt bổ sung các phần tử bảo vệ tự phản hồi.

Bảng 1 – Khoảng cách ngắn nhất qua hợp chất đổ đầy

|

Điện áp danh định cho cách điện, V |

Khoảng cách ngắn nhất, mm |

|

380 500 660 1000 1500 3000 6000 10000 |

1 1,5 2 2,5 4 7 12 20 |

|

Chú thích – Điện áp danh định có thể vượt quá giá trị ghi trong bảng này 10%. |

|

5.5. Đấu nối ngoài

5.5.1. Cáp và dây dẫn điện đi vào hợp chất đổ đầy phải được làm kín khít để đảm bảo cho bầu khí nguy hiểm nổ không thể thâm nhập được vào thiết bị, bộ phận của thiết bị cũng như các phần tử Ex đổ đầy chất bao phủ. Điều này có thể thực hiện được bằng cách cho các phần tử mang điện ngập sâu vào trong hợp chất đổ đầy ít nhất là 5 mm.

5.5.2. Trong trường hợp cáp được nối vĩnh cửu với thiết bị hoặc bộ phận của thiết bị đổ đầy chất bao phủ thì chúng phải đáp ứng yêu cầu thử kéo ghi trong 8.2.2.

5.6. Bảo vệ cho các thanh mang điện trần

Các thanh mang điện trần xuyên qua bề mặt hợp chất đổ đầy phải có dạng bảo vệ phù hợp với một trong các dạng liệt kê trong 9.2 của TCVN 7079-0.

5.7. Sự gắn kết

Khi có một phần tử nào đó, ví dụ như một mạch in đã bao phủ riêng thì việc gắn kết chúng vào thiết bị hoặc bộ phận đã bao phủ hợp chất đổ đầy phải được thực hiện theo hướng dẫn của nhà chế tạo, ví dụ như bằng phương pháp đúc rót, dính keo hoặc nhúng véc-ni, nhấn chìm chúng vào trong hợp chất đổ đầy, sao cho ẩm ướt không thể thâm nhập được vào qua vị trí gắn kết này.

Phải hoàn toàn không nhận thấy sự tách biệt nào sau gắn kết khi tiến hành các thử nghiệm nêu trong 8.2.1.

6. Yêu cầu bổ sung đối với thiết bị điện đặc biệt

Phần này bổ sung cho các yêu cầu đã nêu trong điều 5 đối với các thiết bị điện đặc biệt nêu trong 6.1 và 6.2.

6.1. Pin sơ cấp và thứ cấp, ắc quy, bình điện

Chỉ có những pin, ắc quy, bình điện sử dụng ở điều kiện bình thường cũng như trong các điều kiện do nhà chế tạo quy định không có rò rỉ khí, chất điện phân, không tăng nhiệt độ quá cao mới được phép bao phủ hợp chất đổ đầy.

Có thể để lại các lỗ thoát khí có khả năng xuất hiện trong thiết bị, bộ phận của thiết bị cũng như các phần tử Ex đổ đầy chất bao phủ. Trường hợp sự thoát khí hoặc sự biến dạng của vỏ có ảnh hưởng đến dạng bảo vệ “m” thì phải được cơ quan có thẩm quyền cho phép.

Khi đổ đầy hợp chất bao phủ cho pin, ắc quy hoặc bình điện cần chú ý đến dung sai dãn nở, ví dụ như do chất xốp mềm bọc ngoài chúng, gây nên mất cân bằng về áp suất trong hợp chất đổ đầy.

Nếu như phần tử nạp không nằm trong cùng một vỏ thì chứng chỉ thiết bị phải chỉ rõ điều kiện nạp và trên nhãn được ghi thêm ký hiệu “X” theo quy định của 9.2 trong TCVN 7079-0.

Pin, ắc quy và bình điện phải đáp ứng được các yêu cầu thử nghiệm nêu trong 8.2.4.

6.2. Cầu chảy

Các phần tử của cầu chảy phải được bao bọc kín, ví dụ như bằng vỏ thủy tinh hoặc sứ trước khi bao phủ hợp chất đổ đầy.

Đối với cấp điện áp lớn hơn 60 V, cầu chảy phải có khả năng cắt theo yêu cầu của IEC 127 hoặc IEC 269.

Nhiệt độ lớn nhất, ví dụ gây rạn nứt cầu chảy phải có giá trị lớn hơn nhiệt độ làm việc lâu dài, không ảnh hưởng đến dạng bảo vệ “m” của hợp chất đổ đầy. Tuy nhiên, nhiệt độ trên bề mặt của thiết bị, bộ phận của thiết bị đổ đầy chất bao phủ phải không được vượt quá cấp nhiệt độ ghi trên nhãn thiết bị.

7. Mẫu thử

Số lượng mẫu đưa đến thử nghiệm ở cơ quan có thẩm quyền quy định như sau:

– 1 mẫu chưa bao phủ hợp chất đổ đầy;

– 4 mẫu đã bao phủ hợp chất đổ đầy.

8. Kiểm tra và thử nghiệm

Phần này đưa ra những yêu cầu bổ sung cho điều 8 của TCVN 7079-0, trừ những yêu cầu không liên quan đến dạng bảo vệ “m”.

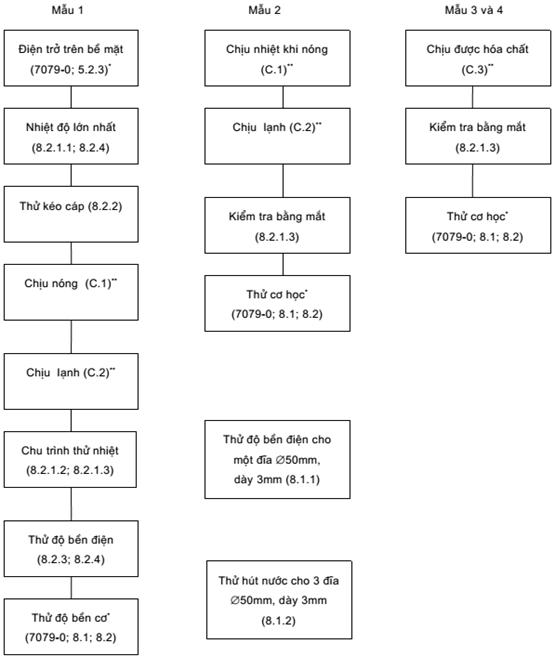

Tần số tiến hành các thử nghiệm đối với thiết bị và hợp chất đổ đầy được nêu trong Phụ lục B.

8.1. Thử nghiệm hợp chất đổ đầy

8.1.1. Thử độ bền điện

Mẫu thử hợp chất đổ đầy là một đĩa có đường kính 50 mm ± 2 mm, dày 3 mm ± 0,2 mm được đem thử ở điện áp 4 kV, tần số trong khoảng 48 Hz ÷ 62 Hz bằng cách đặt các điện cực có đường kính 30 mm ± 2 mm vào tâm của đĩa. Giữ điện áp trong 5 phút ở nhiệt độ cao nhất trong dải nhiệt độ như mô tả trong 3.3.

Không quan sát thấy bất kỳ cung lửa hoặc sự phá hủy nào suốt trong quá trình thử nghiệm này.

8.1.2. Thử hút ẩm

Thử nghiệm này chỉ thực hiện cho các mẫu vật liệu đổ đầy dự định sử dụng cho thiết bị vận hành trong môi trường ẩm ướt.

Cân xác định khối lượng ba mẫu vật liệu đổ đầy ở trạng thái khô (xem ISO 62) có đường kính 50 mm ± 2 mm, dày 3 mm ± 2 mm. Ngâm các mẫu này vào chậu nước trong khoảng thời gian 24 h, ở nhiệt độ 23oC + 2 K. Lấy các mẫu ra, lau khô và cân xác định khối lượng một lần nữa. Mẫu thử không được thay đổi khối lượng quá 1 %.

Nếu không tiến hành thử nghiệm này, thì trên nhãn thiết bị phải có ký hiệu “X” và trong tài liệu kỹ thuật của thiết bị phải ghi rõ phạm vi sử dụng.

8.2. Thử nghiệm các thiết bị, bộ phận thiết bị và các phần tử Ex bao phủ hợp chất đổ đầy

8.2.1. Thử nhiệt

8.2.1.1. Nhiệt độ lớn nhất

Mẫu thiết bị điện, bộ phận thiết bị và các phần tử Ex bao phủ hợp chất đổ đầy phải được đem thử để khẳng định rằng:

– khi vận hành bình thường, chúng không vượt quá giới hạn nhiệt độ như quy định ở 5.4;

– trong trường hợp sự cố, không vượt quá giá trị nhiệt độ lớn nhất trên bề mặt như quy định ở 5.1.4

Trong trường hợp thiết bị, bộ phận thiết bị và các phần tử Ex bao phủ hợp chất đổ đầy không đấu nối với phụ tải ngoài, thử nghiệm được thực hiện theo quy định trong 8.5 của TCVN 7079-0 nhưng với điện áp Un + 10 % và Un – 10 %.

Trong trường hợp thiết bị, bộ phận thiết bị và các phần tử Ex bao phủ hợp chất đổ đầy có đấu nối với phụ tải ngoài, thử nghiệm được tiến hành bằng cách điều chỉnh dòng đến giá trị đặt ngưỡng lớn nhất cho phần tử bảo vệ tác động.

Nhiệt độ được nâng với các nấc không quá 2 K/h cho đến khi đạt đến nhiệt độ cuối cùng.

Chú thích – Phần tử bảo vệ có thể là cầu chảy tương ứng với IEC 127 và dòng thử nghiệm có thể là 1,7 In.

8.2.1.2. Chu kỳ thử nhiệt

Đặt vào trong mẫu thử một vài cảm biến nhiệt độ tại các vị trí nóng nhất được cơ quan có thẩm quyền quy định. Nếu trong mẫu thử có chứa cuộn dây, nhiệt độ có thể xác định qua sự thay đổi điện trở của cuộn dây này.

Chu trình thử nghiệm được chỉ rõ trên biểu đồ của Phụ lục A.

Ngắt điện khỏi mẫu và đặt chúng ở nhiệt độ trong phòng 21oC ± 2 K. Sau đó đem mẫu vào

|

môi trường có nhiệt độ (TAmax + 10)oC ± 2 K, ở đây TAmax là nhiệt độ lớn nhất của môi trường làm việc. Để mẫu ổn định nhiệt và sự khác nhau giữa nhiệt độ bên ngoài và bên trong mẫu không vượt quá giá trị 2 K. Đóng điện vào mẫu thử với điện áp bằng 90 % đến 110 % điện áp danh định sau khi mẫu ổn định ở nhiệt độ (TAmax + 10)oC ± 2 K. Đó là điện áp tạo ra môi trường thử nghiệm khắc nghiệt nhất, trừ trường hợp:

– tài liệu quy định những giới hạn khác hoặc quá tải cho thiết bị; hoặc

– mẫu có chứa một hoặc một số phần tử bảo vệ nhiệt. Trong trường hợp này, chỉ cần đóng điện vào mẫu ở cấp điện áp tương ứng với cấp nhiệt độ thiết bị sao cho không gây tác động lên phần tử bảo vệ nhiệt không tự phản hồi.

Liên tục theo dõi sự thay đổi nhiệt độ bên trong hợp chất đổ đầy cho đến khi đạt tới trạng thái ổn định. Đó là trạng thái có sự thay đổi nhiệt độ bên trong không quá 2 K/h. Thời gian đóng điện thử nghiệm ít nhất phải là 1 h.

Nhiệt độ ở bên trong không được vượt quá nhiệt độ làm việc lâu dài của hợp chất đổ đầy (xem 3.4 và 5.4).

Mẫu được cắt điện, làm nguội từ (TAmax + 10)oC cho đến nhiệt độ trong phòng. Sự khác nhau giữa nhiệt độ bên trong và bên ngoài mẫu là 2 K vẫn được coi là đạt khi mẫu nguội đến nhiệt độ trong phòng.

Sau đó mẫu được đưa vào môi trường có nhiệt độ (TAmin – 5)oC ± 2 K; ở đây TAmin là nhiệt độ thấp nhất của môi trường làm việc.

Nhiệt độ của mẫu được coi là ổn định khi nhiệt độ bên trong và bên ngoài mẫu chênh lệch nhau không quá 2 K.

Sau khi hạ xuống đến nhiệt độ ổn định (Tamin – 5)oC ± 2 K. Đóng điện vào mẫu thử với điện áp bằng 90 % đến 110 % điện áp danh định. Đó là điện áp tạo ra môi trường thử nghiệm khắc nghiệt nhất cho thiết bị điện, trừ trường hợp tài liệu quy định những giới hạn khác hoặc quá tải cho thiết bị.

Liên tục theo dõi sự thay đổi nhiệt độ bên trong hợp chất đổ đầy cho đến khi đạt đến trạng thái ổn định. Đó là trạng thái có sự thay đổi nhiệt độ ít hơn 2 K/h. Thời gian đóng điện thử nghiệm ít nhất phải là 1/2 h.

Mẫu được cắt điện, làm nguội đến nhiệt độ (TAmin – 5)oC ± 2 K. Quá trình làm nguội được kéo dài nửa giờ, trừ trường hợp chuẩn nhiệt độ 2 K yêu cầu kéo dài hơn.

Mẫu lại được đóng điện và chu trình nung nóng, làm nguội được lặp đi lặp lại thực hiện hoàn chỉnh ba chu kỳ trước khi đưa mẫu từ môi trường thử nghiệm về nhiệt độ trong phòng.

8.2.1.3. Chuẩn mực chấp nhận

Sau khi tiến hành các thử nghiệm nhiệt, mẫu được kiểm tra bằng mắt. Mẫu được coi là đạt yêu cầu nếu quan sát không thấy bất kỳ một hư hỏng rõ rệt nào làm ảnh hưởng đến dạng bảo vệ của thiết bị, ví dụ như rạn nứt, bong từng mảnh, lộ các phần tử được bao phủ ra, co ngót hoặc phồng lên, phân hủy hoặc trở nên mềm đi, có nghĩa là hợp chất đổ đầy không chịu được quá nhiệt.

8.2.2. Thử kéo cáp

Không tiến hành thử nghiệm này đối với các phần tử Ex.

Theo yêu cầu của 5.5.2 thử nghiệm này được tiến hành như sau:

Lực kéo căng được tính bằng Niu-tơn có giá trị tương đương:

– 20 lần đường kính của cáp, tính bằng milimét; hoặc

– 50 lần khối lượng thiết bị đã đổ đầy hợp chất bao phủ, tính bằng kilôgam.

Dù lực kéo được tính bằng bất cứ cách nào nhưng phải có giá trị ít nhất là 1 N, đặt trùng phương với hướng vào của cáp và giữ nguyên trong thời gian 1 h. Thử nghiệm được coi là đạt nếu như không quan sát thấy bất kỳ một sự dịch chuyển nào giữa cáp và hợp chất đổ đầy.

8.2.3. Thử độ bền điện

Thử độ bền điện được tiến hành như sau:

a) giữa các mạch cách ly về điện;

b) giữa mỗi mạch với tất cả các phần tử nối đất;

c) giữa mỗi mạch với bề mặt của hợp chất đổ đầy có thể bao gồm cả băng dính cách điện.

Đối với thiết bị có cấp điện áp đến 90 V, điện áp thử nghiệm sẽ là điện áp danh định 500 V. Đối với thiết bị có cấp điện áp lớn hơn – điện áp thử nghiệm sẽ là 2 U + 1 000 V và ít nhất là 1500 V với tần số từ 48 Hz đến 62 Hz, hoặc là điện áp thử nghiệm một chiều có giá trị tương đương trong trường hợp xung áp xoay chiều có khả năng gây hư hỏng cho các mảng điện tử trong hợp chất đổ đầy.

Giá trị U được lấy như sau:

– tổng giá trị danh định của điện áp trong các mạch đem thử nghiệm, đối với trường hợp a);

– điện áp danh định của mạch đem thử nghiệm, trong trường hợp b) và c).

Tăng từ từ điện áp thử nghiệm cho đến giá trị yêu cầu trong khoảng thời gian không ít hơn 10 giây. và giữ nguyên giá trị thử nghiệm trong khoảng thời gian 60 giây. Thử nghiệm coi là đạt nếu như không thấy xuất hiện cung lửa hoặc bất kỳ hư hỏng nào.

CHÚ THÍCH – Có thể phải tiến hành thử nghiệm bổ sung cho các thiết bị mang điện áp cao để đánh giá sự phóng điện từng phần và hiệu ứng vầng quang có ảnh hưởng đến tính chất cách điện của hợp chất đổ đầy.

8.2.4. Thử nghiệm pin sơ cấp và thứ cấp, bình điện và ắc quy bao phủ hợp chất đổ đầy

Đặt vào trong mẫu thử một vài cảm biến nhiệt như mô tả ở 8.2.1.

8.2.4.1. Thử phóng điện

Mẫu thử được đặt vào môi trường có nhiệt độ TAmax oC ± 2K, ở đây TAmax là nhiệt độ làm việc lớn nhất và 2 K là chuẩn chênh lệch về nhiệt độ như mô tả trong 8.2.1.2.

Thử phóng điện được tiến hành bằng cách cho pin, bình điện hoặc ắc quy đã được nạp đầy phóng điện hoàn toàn lên một phụ tải ngoài theo một trong các trường hợp sau đây:

– bằng 1 mΩ nếu như thiết bị, bộ phận của thiết bị hoặc phần tử Ex bao phủ hợp chất đổ đầy có điện trở hoặc thiết bị điện tử giới hạn dòng;

– dòng được điều chỉnh sao cho có giá trị bằng 1,7 lần dòng danh định của bất kỳ cầu chảy nào bao phủ trong hợp chất đổ đầy;

– dòng được điều chỉnh sao cho không có bất kỳ phần tử bảo vệ nhiệt nào được bao phủ trong hợp chất đổ đầy tác động.

Nếu tải bao phủ hợp chất đổ đầy cùng với pin, bình điện hoặc ắc quy được cố định trong mẫu thử, chúng phải được coi là đối tượng có thể bị ngắn mạch, trừ trường hợp tải là đối tượng không thể bị hư hỏng (xem 5.1.5).

Nhiệt độ lớn nhất đo được trên bề mặt của hợp chất đổ đầy bao phủ pin, bình điện và ắc quy phải thỏa mãn các yêu cầu nêu trong 5.4.

Mẫu thử coi là đạt nếu thỏa mãn các chuẩn mực nêu trong 8.2.1.3.

8.2.4.2. Thử độ bền điện

Phải tiến hành thử về độ bền điện như nêu trong 8.2.3 nếu pin, bình điện hoặc ắc quy bao phủ hợp chất đổ đầy không phải là nguồn cấp điện duy nhất sử trong thiết bị mà chúng còn được nối điện với các nguồn khác.

9. Kiểm tra và thử nghiệm thường xuyên

9.1. Kiểm tra bằng mắt

Thiết bị, bộ phận của thiết bị và các phần tử bao phủ hợp chất đổ đầy phải được thường xuyên kiểm tra bằng mắt. Phải không quan sát thấy bất kỳ một hư hỏng rõ rệt nào, ví dụ như rạn nứt, bong từng mảnh, lộ các phần tử được bao phủ ra, co ngót hoặc phồng lên, phân hủy hoặc trở nên mềm đi.

9.2. Thử độ bền điện

Thử độ bền điện được tiến hành với các điều kiện như mô tả ở 8.2.3:

– giữa các mạch tách biệt nối đến từ bên ngoài;

– giữa tất cả các mạch nối đến từ bên ngoài với tất cả các phần tử kim loại nối với nhau;

– giữa mỗi mạch nối đến từ bên ngoài có điện áp làm việc lớn hơn 60 V với mỗi phần tử liền kề với mạch đó.

9.3. Kiểm tra các thông số về điện

Các thông số về điện như điện áp, dòng điện, công suất tác dụng v.v… phải phù hợp với các thông số đã đệ trình lên cơ quan có thẩm quyền.

10. Ghi nhãn

10.1. Ghi nhãn cho thiết bị điện

Thiết bị cũng như các bộ phận của thiết bị bao phủ hợp chất đổ đầy phải tuân theo các quy định về ghi nhãn ít nhất như trong TCVN 7079-0.

Đối với dạng bảo vệ “m” ngoài các quy định trong điều 9 của TCVN 7079-0 cần ghi bổ sung như sau:

1) Dấu hiệu về dạng bảo vệ: “m”

2) Các thông số về điện tại đầu vào và đầu ra, ví dụ như điện áp, dòng điện v.v…

3) Thông số của dòng chảy cho cầu chảy, nếu cần.

4) Dòng ngắn mạch dự kiến cho phép của nguồn cấp điện ngoài, nếu khác với 4000 A (xem 5.1.3).

10.2. Ghi nhãn cho phần tử Ex

Phần tử Ex bao phủ hợp chất đổ đầy phải được ghi nhãn như quy định trong điều 9.4 của TCVN 7079-0. Đối với dạng bảo vệ “m” cần ghi bổ sung như sau:

1) Dấu hiệu về dạng bảo vệ: “m”

2) Các thông số về điện tại đầu vào và đầu ra, ví dụ như điện áp, dòng điện v.v…

3) Thông số của dòng chảy cho cầu chảy, nếu cần.

4) Dòng ngắn mạch dự kiến cho phép của nguồn cấp điện ngoài nếu khác với 4000 A (xem 5.1.3).

5) Ký hiệu “U” nếu cần.

Phụ lục A

(quy định)

Chu trình thử nghiệm nhiệt theo 8.2.1.2

TAmax: Nhiệt độ môi trường cực đại quy định khi làm việc

TAmin: Nhiệt độ môi trường cực tiểu quy định khi làm việc

Un: Điện áp danh định

Tg α: građien nhiệt độ

∆T: Chênh lệch nhiệt độ giữa bên trong và bên ngoài mẫu

Hình A.1 – Chu trình thử nghiệm nhiệt theo 8.2.1.2

Phụ lục B

(quy định)

Tần số thử nghiệm đối với thiết bị điện có dạng bảo vệ “m”

|

* Trừ trường hợp thiết bị và các phần tử không lộ hẳn ra trong môi trường. Trong trường hợp không tiến hành thử nghiệm này, thiết bị sẽ được ghi trên nhãn ký hiệu “X” và tài liệu kỹ thuật cần chỉ rõ phạm vi sử dụng. ** Các thử nghiệm này không bao gồm chuẩn đánh giá nhưng nó chuẩn bị mẫu cho các thử nghiệm tiếp theo trong chu trình thử nghiệm. |

Phụ lục C

(quy định)

Các thử nghiệm khác đối với dạng bảo vệ “m”

C.1. Chịu nóng

Để xác định khả năng chịu nhiệt, mẫu thử được giữ liên tục trong thời gian 4 tuần ở môi trường có độ ẩm tương đối từ 90 % đến 95 %, nhiệt độ cao hơn nhiệt độ làm việc lớn nhất của thiết bị từ 20 K đến 22 K và tối thiểu phải là 80oC.

Nếu như nhiệt độ lớn nhất của môi trường làm việc lớn hơn 75oC, thì thời gian giữ mẫu trong môi trường có độ ẩm từ 90 % đến 95 % kể trên được chia ra hai giai đoạn. Hai tuần đầu giữ ở nhiệt độ từ 90oC đến 97oC và hai tuần sau giữ ở nhiệt độ cao hơn nhiệt độ làm việc lớn nhất từ 20 K đến 22 K.

C.2. Chịu lạnh

Khả năng chịu lạnh của mẫu thử được xác định bằng cách đưa mẫu vào bảo quản liên tục trong thời gian 24 h ở môi trường có nhiệt độ ít nhất dưới nhiệt độ làm việc thấp nhất của thiết bị là 5 K và nhiều nhất là 10 K.

C.3. Chịu được hóa chất

Mẫu phải được đem thử để xem xét khả năng chịu được các hóa chất sau đây:

– dầu và mỡ công nghiệp;

– dầu thủy lực dùng trong mỏ.

Các thử nghiệm được tiến hành cho hai mẫu:

– một mẫu được ngâm trong thời gian 24 h vào dầu số No.2 như hướng dẫn trong Phụ lục “Tham khảo về ngâm trong dầu” của ISO 1817, ở nhiệt độ 50oC.

– mẫu thứ hai được ngâm trong thời gian từ 24 h đến 26 h trong dầu thủy lực chứa 35 % nước.

Kết thúc thử nghiệm, mẫu được lấy ra khỏi dầu, lau khô và bảo quản tại nhiệt độ trong phòng trong khoảng thời gian 24 h.