Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 7079-1:2002 về Thiết bị điện dùng trong mỏ hầm lò – Phần 1: Vỏ không xuyên nổ – Dạng bảo vệ “d”

TIÊU CHUẨN QUỐC GIA

TCVN 7079-1 : 2002

THIẾT BỊ ĐIỆN DÙNG TRONG MỎ HẦM LÒ − PHẦN 1: VỎ KHÔNG XUYÊN NỔ − DẠNG BẢO VỆ “D”

Electrical apparatus for use in underground mine − Part 1: Flame-proof enclosures − Type of protection “d”

Lời nói đầu

TCVN 7079-1 : 2002 do Tiểu ban kỹ thuật tiêu chuẩn TCVN/TC82/SC1 “Thiết bị an toàn mỏ” biên soạn, trên cơ sở IEC 60079-1, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ ban hành.

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

THIẾT BỊ ĐIỆN DÙNG TRONG MỎ HẦM LÒ − PHẦN 1: VỎ KHÔNG XUYÊN NỔ − DẠNG BẢO VỆ “D”

Electrical apparatus for use in underground mine − Part 1: Flame-proof enclosures − Type of protection “d”

1 Phạm vi áp dụng

Tiêu chuẩn này qui định các yêu cầu kỹ thuật và phương pháp thử đối với vỏ không xuyên nổ của thiết bị điện dùng trong mỏ hầm lò có dạng bảo vệ “d”. Các vỏ không xuyên nổ này phải hoàn toàn tuân theo những yêu cầu tương ứng của TCVN 7079-0.

Tiêu chuẩn này áp dụng cho các vỏ và các phần của vỏ thiết bị điện có cấu tạo bằng kim loại hoặc phi kim loại.

2 Tiêu chuẩn viện dẫn

TCVN 7079-0 : 2002 Thiết bị điện dùng trong mỏ hầm lò − Phần 0: Yêu cầu chung.

ISO 1210 : 1992 Plastics − Determination of the burning behaviour of horizontal and vertical specimens in contact with a small-flame ignition source (Chất dẻo − Xác định tác động đốt cháy của mẫu ngang và mẫu đứng khi tiếp xúc với nguồn bốc lửa nhỏ).

ISO 965-1 : 1998 ISO general – purpose metric screw threads − Tolerances − Part 1: Principles and basic data (Ren vít hệ mét thông dụng − Dung sai − Phần 1: Nguyên tắc và số liệu cơ bản).

ISO 965-3 : 1998 ISO general – purpose metric screw threads − Tolerances − Part 3: Deviation for constructional screw threads (Ren vít hệ mét thông dụng − Dung sai − Phần 3: Sai số cấu tạo của ren).

3. Các định nghĩa

Tiêu chuẩn này sử dụng các định nghĩa sau đây:

3.1 Vỏ không xuyên nổ (Flame-proof enclosure)

Một dạng bảo vệ của thiết bị điện, trong đó vỏ chịu đựng được sự nổ hỗn hợp khí ở bên trong mà không bị hư hỏng và ngăn ngừa lan truyền nổ qua bất kỳ mặt bích hoặc mặt cấu trúc nào trên vỏ mà không gây bốc lửa hỗn hợp khí hoặc hơi của môi trường bên ngoài.

3.2 Thể tích (Volume)

Tổng thể tích bên trong vỏ thiết bị, trừ những bộ phận vỏ được tách biệt để sử dụng có thể tích tự do biệt lập riêng.

3.3 Mặt bích phòng nổ (Flame-proof joint)

Bề mặt mà các bộ phận khác nhau của vỏ không xuyên nổ tiếp xúc hoặc liên kết với nhau mà ngọn lửa hoặc các sản phẩm cháy có thể truyền qua từ bên trong ra bên ngoài vỏ qua bề mặt đó.

3.4 Bề rộng của mặt bích [Length of flame path (width of joint)]

Khoảng cách ngắn nhất từ bên trong vỏ thiết bị ra đến ngoài vỏ không xuyên nổ.

Chú thích − Định nghĩa này không áp dụng cho mặt bích có ren

3.5 Khe hở (khoảng trống theo đường kính) [Gap (diametral clearance)]

Khoảng cách giữa hai bề mặt tương ứng của mặt bích phòng nổ. Đối với những mặt tiếp xúc hình trụ thì khe hở là khoảng trống theo đường kính (sự khác nhau giữa hai đường kính).

3.6 Trục (Shaft)

Một bộ phận của cơ cấu quay dùng để truyền chuyển động quay.

3.7 Cơ cấu chấp hành (trục quay) [Operating rod (spindle)]

Một bộ phận của cơ cấu quay dùng để truyền và khống chế chuyển động quay hoặc tịnh tiến hoặc kết hợp cả hai.

3.8 Sự dồn nén áp lực (Pressure piling)

Xuất hiện do kết quả của hiện tượng bốc lửa của khí bị nén ép sơ bộ trong các khoang hoặc ngăn thiết bị khác với các khoang hoặc ngăn mà ở đó xảy ra bốc lửa.

4 Yêu cầu kỹ thuật

4.1 Mặt bích phòng nổ

4.1.1 Yêu cầu chung

Tất cả các mặt bích của vỏ thiết bị được thiết kế để đóng hoặc để mở thường xuyên phải thoả mãn các yêu cầu đối với mặt bích nêu trong bảng 1.

Bảng 1 – Bề rộng nhỏ nhất của mặt bích và khe hở lớn nhất

|

Bề rộng của mặt bích, L mm |

Khe hở lớn nhất ứng với thể tích vỏ, V (cm3) mm |

|

|

V ≤ 100 |

V > 100 |

|

|

Mặt bích và ống lót 6 ≤ L < 12,5 12,5 ≤ L < 25 25 ≤ L |

0,30 0,40 0,50 |

− 0,40 0,50 |

|

Cơ cấu chấp hành (trục quay) (1) 6 ≤ L < 12,5 12,5 ≤ L < 25 25 ≤ L |

0,30 0,40 0,50 |

− 0,40 0,50 |

|

Trục và ổ bạc lót (2) 6 ≤ L < 12,5 12,5 ≤ L < 25 25 ≤ L < 40 40 ≤ L |

0,30 0,40 0,50 0,60 |

− 0,40 0,50 0,60 |

|

Trục và các ổ bi (3) 6 ≤ L < 12,5 12,5 ≤ L < 18,75 18,75 ≤ L < 25 25 ≤ L |

0,450 0,600 0,600 0,750 |

− 0,600 0,600 0,750 |

|

1) Xem 4.2.2 nếu đường kính của cơ cấu chấp hành hoặc trục quay lớn hơn bề rộng nhỏ nhất của mặt bích quy định trong mục này. 2) Xem 4.3.1 nếu đường kính của trục lớn hơn bề rộng nhỏ nhất của mặt bích quy định trong mục này. 3) Bạc lót được trang bị với các ổ bi cần tính khoảng hở lớn nhất theo bán kính ″m″ không lớn hơn hai phần ba khe hở lớn nhất cho phép trong bảng 1. |

||

Chú thích:

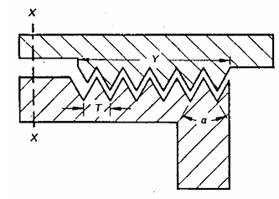

1) Cho phép sử dụng các mặt bích có cấu tạo phức tạp (xem hình 1) hoặc các mặt bích có răng cưa (xem hình 2). Tuy nhiên, cấu tạo và yêu cầu thử nghiệm chúng không đưa ra trong Tiêu chuẩn này. Việc thử loại mặt bích này có thể phải yêu cầu một số lượng lớn các thử nghiệm nổ và giới thiệu các yếu tố an toàn bổ sung bởi cơ sở thử nghiệm.

2) Trên bề mặt của mặt bích có thể cần phải chống rỉ, nhưng không cho phép phủ lên đó một lớp sơn hoặc các vật liệu tương tự trừ khi các vật liệu này sử dụng không gây ảnh hưởng gì đến tính chất phòng nổ của nó.

3) Khi nhiệt độ xung quanh trên 60 0C, với sự tăng của nhiệt độ xung quanh cần phải sử dụng mặt bích có khe hở nhỏ hơn.

4.1.2 Mặt bích không có ren

4.1.2.1 Chiều rộng của mặt bích

Chiều rộng của mặt bích đối với các phần tử bằng kim loại hình trụ ( ví dụ như bạc lót đóng vào vỏ không xuyên nổ bằng kim loại có dung tích không lớn hơn 2000 cm3) có thể giảm đến 5 mm nếu như:

– không làm cho các bộ phận này cộm lên ở mặt tiếp xúc khi thay đổi vị trí của nó trong quá trình thử nghiệm như nêu trong điều 6;

– chịu đựng được các yêu cầu thử nghiệm của TCVN 7079-0 cũng như yêu cầu của 6.1 có tính đến dung sai lắp ghép xấu nhất;

– đường kính của phần tử lắp căng đóng vào vỏ không vượt quá 60 mm.

Nếu mặt bích có dạng hình nón, bề rộng của mặt bích và khe hở theo mặt bích phải hoàn toàn tương đương với kích thước quy định trong bảng 1. Khe hở phải hoàn toàn phù hợp với dạng hình nón đó.

Hình 1 – Mặt bích có cấu tạo phức tạp cho ổ bạc và ổ bi

|

|

Y ≥ 5T Chiều dài thử nghiệm = Y/1,5 T≥ 1,25 mm g = 600(± 50) |

Hình 2 – Mặt bích có răng cưa

Hình 3 – Ví dụ kiểm tra gián tiếp khe hở của mặt bích phòng nổ

4.1.2.2 Độ nhám của mặt bích

Mặt bích phải được gia công trên máy để có độ nhám trung bình là Ra không được vượt quá 6,3 mm.

4.1.2.3 Khe hở

Trong mọi trường hợp, khe hở của mặt bích phòng nổ không được vượt quá giá trị tương ứng lớn nhất cho trong bảng 1.

Điều này có thể kiểm tra trực tiếp hoặc gián tiếp khe hở mặt bích của các cửa hoặc nắp thiết bị được thiết kế để mở ra thường xuyên (xem hình 3).

4.1.2.4 Mặt bích dạng ống

Để xác định chiều rộng của mặt bích dạng ống cần chú ý đến các vấn đề sau:

– đối với phần hình ống cũng như phần mặt bích phẳng cần áp dụng bổ sung các thông số sau đây [xem hình 4 (a)]:

L = c + d

f ≤ 1 mm

– hoặc chỉ phần mặt bích hình ống (xem hình 4b), 4c) và 4d)) thoả mãn yêu cầu trên, còn phần mặt bích phẳng không cần thoả mãn yêu cầu về khe hở.

Hình 4 – Các mặt bích dạng ống

4.1.2.5 Các lỗ trên mặt bích

Nếu trên mặt bích có bố trí các lỗ để bắt các bu lông giữ chặt thì giá trị tối thiểu của kích thước ″L″

như mô tả trên hình 5a), 5b), 5c), phải như sau:

–đối với chiều rộng mặt bích nhỏ hơn 12,5 mm:6 mm;

–đối với chiều rộng mặt bích từ 12,5 mm đến nhỏ hơn 25 mm:8 mm;

–đối với chiều rộng mặt bích từ 25 mm trở lên:9 mm.

Kích thước ″L″ được xác định như sau:

a) Mặt bích phẳng

Kích thước ″L″ được đo bằng khoảng cách đến mỗi lỗ từ phía trong của vỏ khi lỗ nằm ở phía ngoài vỏ, hoặc bằng khoảng cách đến mỗi lỗ từ phía ngoài của vỏ khi lỗ nằm ở phía trong vỏ [xem hình 5a), 5b) và 5c)].

b) Mặt bích dạng ống

Kích thước ″L″ là kích thước tổng cộng của đoạn mặt bích dạng hình ống ″a″ và đoạn mặt bích phẳng ″b″. Nếu như ″f″ có kích thước nhỏ hơn hoặc bằng 1 mm và nếu như khe hở của mặt bích trong đoạn hình ống nhỏ hơn hoặc bằng 0,2 mm [xem hình 5d)], hoặc chỉ đơn thuần là kích thước của đoạn mặt bích phẳng ″b″ nếu những điều lưu ý ở trên không xuất hiện và mặt bích phẳng nằm trong giới hạn cho phép.

Hình 5 – Các lỗ trên mặt bích

4.1.3 Mặt bích có ren

Đối với mặt bích có ren phải có ít nhất 5 vòng ren đầy đủ và có chiều cao dọc trục lớn nhất của ren ít nhất là 8 mm khi vỏ có thể tích lớn hơn 100 cm3và 5 mm khi vỏ thiết bị có thể tích nhỏ hơn 100 cm3.

Chú thích − Các giá trị ở bảng 2 có thể sử dụng cho vỏ thuộc nhóm mặt bích có ren.

4.1.4 Gioăng phớt và vòng đệm tròn

4.1.4.1 Nếu yêu cầu phải sử dụng bổ sung vòng đệm bằng vật liệu nén ép chặt, thì chúng không được tính vào kích thước của mặt bích phòng nổ (ví dụ như đối với cấp bảo vệ IP nhằm ngăn ẩm và bụi thâm nhập vào, hoặc giữ chất lỏng khỏi rò rỉ) (xem hình 6). Yêu cầu này không áp dụng đối với các ống luồn cáp và đối với các phần tử xuyên sáng của đèn.

4.1.4.2 Gioăng phớt không được làm cản trở trạng thái kín khít của mặt bích khi đáp ứng các yêu cầu của bảng 1.

4.1.4.3 Mặt tiếp xúc của cọc sứ xuyên hoặc phần tử xuyên sáng có thể chứa gioăng nếu chúng được làm bằng kim loại hoặc vật liệu nén ép không bốc cháy như quy định trong ISO 1210 cùng với các đai kim loại. Các gioăng phớt này tham gia vào chức năng bảo vệ nổ và phải đáp ứng yêu cầu của 4.1.4.1.

Bảng 2 – Mặt bích có ren

|

Mặt bích có ren phải đáp ứng yêu cầu sau: − Hoặc là: Bước ren (1)0,7 ≤ Bước ren ≤ 3 mm Nhóm dung sai (2)Trung bình: 0,7 ≤ bước ren ≤ 2mm (ISO 965-1 và 965-3) Tinh xảo: 2 ≤ bước ren ≤ 3 mm Ràng buộc đối với ren (3)≥ 5 vòng Ràng buộc về chiều dài của ren: Thể tích vỏ ≤ 100 cm3≥ 5mm Thể tích vỏ > 100 cm3≥ 8mm − Hoặc là: Bước ren ≥ 1,27 mm

Chú thích: 1) Khi bước ren vượt quá 2 mm, phải đặc biệt chú ý để đảm bảo các thiết bị đạt được thử nghiệm tính không truyền nổ từ bên trong như yêu cầu ở 6.3. 2) Mặt bích có ren hình trụ không tương thích với ISO cho phép sử dụng nếu như đạt được thử nghiệm tính không truyền nổ từ bên trong như yêu cầu ở 6.3. 3) Khó khăn có thể gặp trong khi thực hiện 5 bước ren với loại ren hình nón khi dùng tiêu chuẩn định cỡ. |

Hình 6 – Dạng đệm

4.1.5 Mặt bích gắn xi măng

a) Nếu sử dụng xi măng hoặc các vật liệu khác làm kín khít mặt bích thì chúng phải được thiết kế sao cho độ bền cơ của vỏ thiết bị không phụ thuộc vào xi măng hoặc vật liệu làm kín khít.

b) Mặt bích trong trường hợp này không phải đáp ứng yêu cầu của 4.1.2 nếu các phần tử hoặc bản thân xi măng gắn kết chặt với vỏ thiết bị như một bộ phận không thể tách rời, hoặc xi măng thâm nhập vào vỏ kim loại thành một khối, thậm chí khi tháo lắp không làm hư hại cho sự gắn kết của xi măng.

c) Chiều rộng nhỏ nhất của lớp làm kín khít dùng xi măng tính từ ngoài vào trong vỏ đối với vỏ thiết bị có thể tích V phải có kích thước như sau:

≥ 3 mm nếu V ≤ 10 cm3

≥ 6 mm nếu 10 cm3< V ≤ 100 cm3

≥ 10 mm nếu V > 100 cm3

4.2 Cơ cấu chấp hành (trục quay)

Khi cơ cấu chấp hành hoặc trục quay xuyên qua vỏ không xuyên nổ của thiết bị, chúng phải đáp ứng các yêu cầu sau đây:

1) Chiều dài của đoạn cơ cấu chấp hành hoặc trục quay xuyên qua vỏ thiết bị phải có kích thước tối thiểu của mặt bích như ghi trong bảng 1 tương ứng với thể tích của vỏ.

2) Nếu như đường kính của cơ cấu chấp hành hoặc trục quay có bề rộng mặt bích vượt quá giá trị của kích thước tối thiểu ghi trong bảng 1 thì bề rộng của mặt bích cũng không được phép nhỏ hơn đường kính của cơ cấu chấp hành hoặc trục quay, trừ trường hợp bề rộng này vượt quá giá trị 25 mm.

3) Nếu khe hở theo đường kính bị tăng lên do mòn trong quá trình sử dụng, cần phải áp dụng các giải pháp để khắc phục hiện tượng đó, ví dụ như thay thế các bạc. Trong trường hợp cấp thiết có thể gắn vào đó vòng đệm kín khít mà bình thường nó không có.

4.3 Trục và ổ trục

Vòng đệm kín khít phòng nổ được lắp đặt tại vị trí trục xuyên qua thành vỏ không xuyên nổ. Vòng đệm kín khít phải được thiết kế sao cho chúng không bị mài mòn khi bị lệch tâm hoặc do ổ trục tỳ lên.

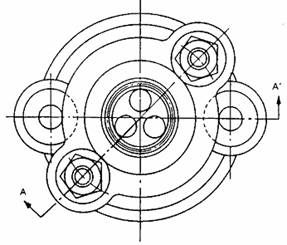

Vòng đệm kín khít có thể có cấu tạo dạng phẳng (xem hình 7), dạng uốn lượn (xem hình 1) hoặc ở dạng cân bằng động (xem hình 8).

Chiều rộng của khe hở và khe hở theo đường kính phải tuân theo giá trị tương ứng trong bảng 1.

Khe hở nhỏ nhất theo đường kính ″k″ (xem hình 9) của trục máy điện quay không được nhỏ hơn 0,075 mm.

L = Chiều rộng của mặt bích (xem bảng 1 và 2)

Hình 7 – Vòng đệm kín khít cho các ổ bi

L = Chiều rộng của mặt bích (xem bảng 1 và 2)

Hình 8 – Một vòng đệm động tiêu biểu

Hình 9 – Mặt bích của vòng đệm trục trong máy điện quay

a – khe hở theo đường kính giữa rotor và stator

g – độ lắc cho phép theo đường kính

Hình 10 – Các ổ bạc

4.3.1 Ổ bạc

4.3.1.1 Chiều dài khe hở mà ngọn lửa truyền qua vòng đệm phòng nổ trong trường hợp dùng ổ bạc không được nhỏ hơn đường kính của trục, trừ trường hợp chiều dài khe hở này vượt quá 25 mm.

4.3.1.2 Nếu máy điện quay ổ bạc có vòng đệm phẳng hoặc hình lượn sóng và khe hở theo đường kính giữa rô-tor và stator lớn hơn độ dịch chuyển cho phép theo đường kính của vòng đệm thì vòng đệm, phải làm bằng vật liệu không cháy (ví dụ như đồng thau) (xem hình 10). Yêu cầu này không áp dụng đối với các vòng đệm động.

4.3.2 Ổ bi

Các vòng đệm của trục trong trường hợp lắp ổ bi phải có khe hở tính toán lớn nhất theo đường kính ″m″ (xem hình 9) không được vượt quá 2/3 giá trị khe hở cực đại cho phép đối với vòng đệm này cho trong bảng 1.

4.3.3 Vòng đệm phẳng

Khi sử dụng vòng đệm phẳng có rãnh cho dầu mỡ thì chiều dài đoạn rãnh cho dầu mỡ có thể bỏ qua khi xác định chiều dài của khe hở cho lửa xuyên qua. Chiều dài liên tục của vòng đệm phải có giá trị không nhỏ hơn các giá trị cho trong bảng 1 (xem hình 7).

Khe hở theo đường kính không được vượt quá giá trị tương ứng cho trong bảng 1, nhưng không được nhỏ hơn 0,1 mm.

4.4 Phần tử xuyên sáng

Các phần tử xuyên sáng dùng làm cửa sổ quan sát, các chụp đèn, phải đạt được các thử nghiệm có liên quan trong TCVN 7079-0.

4.4.1 Vật liệu chế tạo

Có thể sử dụng thuỷ tinh hoặc các vật liệu tương tự làm vật liệu chế tạo cho các phần tử xuyên sáng. Các vật liệu thay thế cho thuỷ tinh phải có tính chất lý, hoá ổn định, phải chịu được nhiệt độ cực đại của thiết bị trong khi làm việc.

4.4.2 Lắp đặt các phần tử xuyên sáng

4.4.2.1 Các phần tử làm khít, xi măng hoặc gioăng phớt sử dụng để cố định các phần tử xuyên sáng phải đáp ứng yêu cầu cơ bản nêu trong 4.1.4 và 4.1.5.

4.4.2.2 Các phần tử xuyên sáng phải được lắp đặt theo một trong các cách sau đây:

– phần tử xuyên sáng được gắn trực tiếp vào vỏ ở dạng như là một bộ phận trọn bộ của vỏ;

– phần tử xuyên sáng được kẹp chặt trực tiếp vào vỏ có hoặc không có vòng đệm;

– phần tử xuyên sáng được gắn hoặc đổ xi măng trực tiếp lên một khung, sau đó kẹp chặt vào vỏ sao cho các phần tử này có thể thay thế dễ dàng và không làm ảnh hưởng đến độ kín khít của vỏ.

4.4.2.3 Cần chú ý khi lắp đặt các phần tử xuyên sáng này sao cho không để chúng phải chịu quá ứng suất cơ học.

4.5 Phần tử thoát khí và giảm áp

4.5.1 Các phần tử thoát khí và giảm áp vì lý do kỹ thuật của nó (ví dụ như vì tích tụ bụi hoặc sơn) có thể trở thành phần tử không an toàn trong vận hành. Vì vậy phải chú ý đến các phần tử này để không làm gia tăng khe hở của mặt bích.

4.5.2 Kích thước của các cửa, lỗ thoát khí để xả các khí quá áp với mục đích an toàn phải đáp ứng được các quy định của thử nghiệm an toàn nổ trong tiêu chuẩn này.

4.5.3 Nếu phần tử có cấu tạo với nhiều chi tiết, tháo rỡ ra được, nó cần được thiết kế sao cho khi lắp ráp lại các phần tử này không làm tăng hoặc giảm kích thước của các cửa, lỗ thoát khí.

4.6 Cơ cấu bắt chặt

4.6.1 Khi sử dụng bu-lông hoặc ốc vít để bảo vệ phần tử nào đó của vỏ phòng nổ thì chân lỗ bu-lông hoặc ốc vít đó không được phép xuyên qua thành hoặc vỏ thiết bị.

Chiều dày của phần kim loại bao quanh lỗ không được nhỏ hơn 3 mm hoặc 1/3 đường kính lỗ, lấy giá trị lớn hơn.

Phải có một khoảng trống nhất định để thừa ra giữa đáy lỗ và đầu bu-lông hoặc ốc vít, khi vặn chặt chúng trong các lỗ.

4.6.2 Nếu để thuận tiện cho chế tạo mà các lỗ này được khoan xuyên qua thành vỏ, thì các lỗ phải được lấp kín bằng các nút vặn ren, đáp ứng yêu cầu mặt tiếp xúc như trong bảng 1. Các nút lấp kín này phải được bố trí như yêu cầu trong 4.6.4.

4.6.3 Bu-lông hoặc ốc vít được thực hiện việc gắn vĩnh cửu vào vỏ một cách chắc chắn bằng phương pháp hàn hoặc tán ri-vê hoặc là bằng các giải pháp hữu hiệu tương tự.

4.6.4 Cần thiết thì phải áp dụng các giải pháp hữu hiệu để đề phòng các cơ cấu bắt chặt tự nới lỏng ra trong quá trình rung lắc.

4.6.5 Các cơ cấu bắt chặt đối với cửa bảo vệ, nắp đậy và tấm chắn đối với vỏ không xuyên nổ phải đáp ứng được yêu cầu của cơ cấu bắt chặt đặc biệt quy định trong TCVN 7079-0.

4.7 Độ bền cơ học của vỏ thiết bị

4.7.1 Vỏ thiết bị không xuyên nổ phải chịu được áp lực thử bên trong, tương ứng như mô tả trong mục 6 mà không bị hư hỏng hoặc biến dạng, không có bất cứ bộ phận nào của vỏ bị suy yếu hoặc khe hở của bất kỳ mặt bích nào bị biến dạng vĩnh cửu quá các giá trị trong bảng 1.

4.7.2 Trong trường hợp có hai hoặc hơn hai vỏ không xuyên nổ kết hợp với nhau, thì yêu cầu của Tiêu chuẩn này áp dụng riêng biệt cho từng vỏ, cụ thể là cho từng phần tử kết hợp với nhau, với bất kỳ khoang đầu cáp nào hoặc với các cơ cấu chấp hành xuyên qua phần tử này.

4.7.3 Khi vỏ thiết bị có từ hai khoang thiết bị trở lên hoặc là nó bị phân chia ra thành các ngăn nằm trong vỏ thiết bị, thì có thể xuất hiện hiện tượng dồn nén áp lực trong vỏ [như mô tả trong 3.8]. Kết quả là có thể xuất hiện hiện tượng tăng áp suất bất thường, vượt quá giá trị lớn nhất. Vỏ thiết bị có thể phải chịu ảnh hưởng của quá áp suất. Vì vậy vỏ thiết bị phải được chế tạo để chịu được độ bền cơ học do sự quá áp suất kể trên.

4.7.4 Không được sử dụng chất lỏng trong vỏ phòng nổ khi có nguy cơ xuất hiện hỗn hợp nguy hiểm nổ ở mức độ cao hơn so với thiết kế.

4.8 Đấu nối các dây dẫn và cáp

4.8.1 Các dây dẫn và cáp có thể được đấu nối sao cho đầu dây và cáp không bị giật ra hoặc vặn xoắn theo một trong hai cách sau đây:

a) gián tiếp qua hộp đầu cáp hoặc qua ổ và phích cắm;

b) trực tiếp ngay trong vỏ chính.

Cọc dùng để đấu nối phải có kích thước phù hợp với dây dẫn và phải có ít nhất 5 vòng ren trọn vẹn.

4.8.2 Đấu gián tiếp

Hộp đấu cáp được bảo vệ bởi vỏ không xuyên nổ phải đáp ứng các yêu cầu của 4.8.3. Nếu áp dụng giải pháp bảo vệ khác thì chúng cũng phải đáp ứng các yêu cầu phù hợp. Ngoài ra chúng còn phải đáp ứng các yêu cầu sau đây:

a) Việc đấu nối giữa các dây dẫn ngoài và cáp với các mạch bên trong vỏ không xuyên nổ phải được thực hiện qua cọc đấu dây xuyên qua vách vỏ thiết bị, chia vỏ ra làm hai ngăn như quy định trong 4.1.

b) Cọc đấu dây có thể được thay thế bằng dây dẫn có vòng đệm mà không làm thay đổi tính chất phòng nổ của vỏ thiết bị.

c) Sử dụng phích và ổ cắm cho phép thực hiện đấu gián tiếp nếu kết cấu và tính chất phòng nổ của vỏ thiết bị không thay đổi khi phích và ổ cắm tách rời ra.

– Độ rộng khe hở của mặt bích trong vỏ không xuyên nổ giữa phích và ổ cắm được xác định bởi thể tích tại thời điểm tách rời các tiếp điểm so với thể tích khi các tiếp điểm này được nối đất hoặc là nối đẳng thế hoặc với mạch an toàn tia lửa.

– Đối với phích và ổ cắm, tính chất của vỏ thiết bị không xuyên nổ có dạng bảo vệ nổ ″d″ được xác định trong hai trường hợp khi phích và ổ cắm đang nối với nhau và vào thời điểm chúng được tách rời ra khỏi trạng thái tiếp xúc với nhau, hoặc với đất, nối đẳng thế hoặc với mạch an toàn tia lửa.

– Các yêu cầu này không áp dụng cho các phích và ổ cắm được cố định bằng các cơ cấu bắt chặt tương ứng với TCVN 7079-0.

4.8.3 Đấu trực tiếp

Đấu trực tiếp các dây dẫn và cáp vào thiết bị có sử dụng vòng đệm khít hoặc vật liệu làm khít phải đảm bảo không làm thay đổi tính chất phòng nổ của vỏ thiết bị.

a) Chiều rộng tối thiểu của đệm khít ″X″ phải hoàn toàn tương ứng với giá trị nhỏ nhất của khe hở cho ngọn lửa truyền qua cùng với vật liệu làm khít như yêu cầu (xem hình 11, 12 và 13).

b) Nếu cáp được đấu nối vào phần chính của vỏ thì nó phải có chiều dài ít nhất là 1 mét.

c) Nếu thiết bị được cấp điện bằng cách đấu nối trực tiếp qua các dây dẫn hoặc cáp thì chúng phải đi qua một ngăn đổ đầy hợp chất cách điện kết cấu cùng với vỏ hoặc một ngăn tách biệt riêng.

X – Chiều rộng của vòng đệm khít

Hình 11 – Mô tả về đấu cáp trực tiếp

Mặt cắt theo A – A’

X – Bề dày của vòng đệm

Hình 12 – Mô tả về đấu cáp bọc thép phòng nổ

X – Chiều dày của vòng đệm

Hình 13 – Mô tả về đấu cáp bọc thép phòng nổ

5 Nhiệt độ

Nhiệt độ phải phù hợp với yêu cầu qui định trong TCVN 7079-0. Nhiệt độ tối đa phải xác định ở mặt ngoài vỏ thiết bị.

6 Phương pháp thử

6.1 Thông thường các thử nghiệm trong TCVN 7079-0 được thực hiện trước, sau đó thực hiện theo trình tự qui định ở các điều sau.

6.2 Thử khả năng chịu áp lực của vỏ

Thử nghiệm này nhằm mục đích đánh giá khả năng chịu đựng các vụ nổ ở bên trong vỏ. Vỏ phải đáp ứng được các thử nghiệm quy định trong 6.2.1 và 6.2.2.

Vỏ thiết bị phải được thử nghiệm với toàn bộ các phần tử hoặc các phần tử thay thế tương tự ở các vị trí đó. Nếu thiết bị được thiết kế để sử dụng với một số lượng nào đó các phần tử ở bên trong, thì thử nghiệm phải được thực hiện với điều kiện có số lượng phần tử thiết bị làm việc nhiều nhất.

Vỏ thiết bị được coi là đạt yêu cầu thử, nếu sau khi thử nó không có một hư hỏng nào, không bị biến dạng làm suy yếu các bộ phận của nó. Trên toàn bộ mặt bích cũng không được phép xuất hiện một biến dạng vĩnh cửu ở bất cứ vị trí nào.

6.2.1 Xác định áp lực nổ (áp lực chuẩn)

Áp lực chuẩn là giá trị tối đa của áp lực, ổn định trong điều kiện áp suất khí quyển, quan sát được trong quá trình thực hiện các thử nghiệm này.

6.2.1.1 Gây kích nổ hỗn hợp khí nổ ở trong vỏ thiết bị và đo áp lực ở bên trong đó với các khe hở nằm trong giới hạn của nhà chế tạo được chỉ ra trong các tài liệu đã mô tả. Trong bảng 3 chỉ rõ số lượng các thử nghiệm, tỉ lệ thể tích của hỗn hợp khí nổ với không khí ở điều kiện áp suất khí quyển.

Hỗn hợp được kích nổ bởi nguồn đánh lửa bằng bu-gi tạo điện áp cao hoặc bởi nguồn đánh lửa năng lượng thấp khác. Cần xem xét để lựa chọn cùng một chủng loại thiết bị phục vụ cho việc đánh lửa hỗn hợp nổ trong vỏ thiết bị. Giá trị áp lực nhận được trong quá trình thử nổ cần được ghi chép cho mỗi lần thử nổ. Vị trí lắp đặt các nút, đầu cắm, các thiết bị đo áp lực cần phải được thận trọng xem xét.

Nếu nhà chế tạo có sử dụng gioăng phớt tách rời ra được, thì chúng cũng cần được lắp liền với thiết bị khi đem thử nghiệm.

Bảng 3 – Khí thử nghiệm và số lần thử áp lực chuẩn

|

Hàm lượng của hỗn hợp khí thử nổ, % thể tích |

Số lần thử |

|

Mêtan (CH4) 9,8 ± 0,5 |

3 |

Chú thích − Khí thử nghiệm phải là hỗn hợp không khí và mêtan và áp suất thử nghiệm ban đầu phải là áp suất khí quyển

6.2.1.2 Các máy điện quay được tiến hành thử nghiệm ở trạng thái dừng và trạng thái quay. Trạng thái thử do phòng thử nghiệm quyết định. Khi tiến hành thử thiết bị ở trạng thái quay có thể cho đóng hoặc ngắt điện, nhưng thử nghiệm phải được tiến hành ở tốc độ tương đương hoặc rất gần với tốc độ định mức.

Giá trị áp lực phải được đo tại ngay vị trí gần nguồn đánh lửa, tại vị trí đối diện và tại vị trí bất kỳ mà áp lực tại đó có thể xuất hiện lớn nhất tuỳ theo thiết kế của vỏ thiết bị.

6.2.2 Thử nghiệm quá áp lực

Thử nghiệm được tiến hành bằng một trong hai phương pháp là thử nghiệm động học hoặc thử nghiệm tĩnh.

6.2.2.1 Thử nghiệm động học

Nếu đã biết rõ áp lực chuẩn thì thử nghiệm động học được thực hiện cho vỏ với áp lực cực đại bằng 1,5 lần áp lực chuẩn. Mức độ gia tăng áp lực cũng không khác so với khi xác định áp lực chuẩn. Trong thực tế thì việc thử nghiệm có thể được tiến hành bằng việc gia áp trước hỗn hợp khí nổ sử dụng để xác định áp lực chuẩn.

Nếu việc xác định áp lực chuẩn không hiện thực (ví dụ như do vỏ có thể tích quá nhỏ hoặc là áp lực xuất hiện không bình thường) thì việc thử nghiệm được tiến hành với vỏ có hỗn hợp khí nổ như quy định trong bảng 4 với áp lực bằng 1,5 lần áp suất khí quyển.

Thử nghiệm động học được tiến hành một lần.

6.2.2.2 Thử nghiệm tĩnh

Giá trị của áp lực thử nghiệm bằng 1,5 lần giá trị áp lực chuẩn và có giá trị nhỏ nhất là 3,5 bar.

Nếu giá trị áp lực chuẩn không thể đo được bởi vì vỏ quá nhỏ và thử nghiệm động học không có ý nghĩa thực tế, thì thử nghiệm tĩnh có thể thực hiện với giá trị áp lực 10 bar.

Đối với các vỏ có thể tích lớn hơn 10 cm3 thì nó không phải là đối tượng thử nghiệm thường kỳ, áp lực thử nghiệm sẽ bằng 4 lần áp lực chuẩn.

Thử nghiệm tĩnh được tiến hành một lần và thời gian duy trì áp suất phải là s.

6.3 Thử nghiệm không lan truyền các vụ nổ từ bên trong

Vỏ được đặt vào trong buồng thử nổ. Thử nghiệm được tiến hành với cùng một loại hỗn hợp khí nổ ở bên trong vỏ thiết bị và ở bên trong buồng thử nổ.

Hỗn hợp ở bên trong vỏ thiết bị được kích nổ bởi nguồn đánh lửa điện áp cao hoặc nguồn năng lượng thấp. Nếu thiết bị có thiết bị đóng cắt phát ra tia lửa có khả năng gây bốc lửa hỗn hợp ở bên trong, thì có thể sử dụng nó để làm nguồn đánh lửa thử nghiệm.

Những vòng đệm không có tác dụng bảo vệ nổ của thiết bị sẽ được bỏ ra trong quá trình thử. Mẫu thử nghiệm được coi là đạt nếu vụ nổ không lan truyền ra ngoài buồng thử nổ.

a) Vỏ thiết bị khi thử nghiệm ở điều kiện bình thường (mặt bích của nó tuân theo các giá trị mô tả trong tài liệu của nhà chế tạo) không được tăng giá trị khe hở quá các giá trị cho trong biểu thức sau đây:

0,8 ic≤ iE≤ ic≤ iT

trong đó:

iclà giá trị khe hở lớn nhất cho trong bản vẽ của nhà chế tạo;

iElà giá trị khe hở thử nghiệm;

iTlà giá trị khe hở lớn nhất cho phép trong bảng 1.

b) Hỗn hợp khí nổ sử dụng để thử nghiệm có tỷ lệ thể tích với không khí cho trong bảng 4.

Bảng 4 – Hỗn hợp khí thử nổ và số lần thử nghiệm không lan truyền các vụ nổ từ bên trong

|

Hàm lượng của hỗn hợp khí thử nổ, % |

Số lần thử |

MESG (*) mm |

|

(12,5 ± 0,5)% của hỗn hợp khí mêtan [(58 ± 1) %] và hyđro [(42 ± 1) %] với không khí |

5 |

0,8 |

|

(*) Hỗn hợp khí chọn cho thử nghiệm có tính đến hệ số an toàn. Hệ số an toàn K là tỉ số giữa khe hở an toàn thực nghiệm lớn nhất (MESG) của hỗn hợp khí thử nổ và khe hở an toàn thực nghiệm lớn nhất: K = = 1,42 |

||

7 Ghi nhãn

Việc ghi nhãn cho vỏ phòng nổ phải tuân theo TCVN 7079-0.

Nắp và thiết bị phải có khoá liên động với tay dao đóng điện hoặc có nhãn ghi rõ: “CẤM MỞ KHI ĐANG CÓ ĐIỆN”.