Tiêu chuẩn Việt Nam TCVN 5278:1990 (ST SEV 3688 : 82) về sản phẩm kỹ thuật điện và vô tuyến điện tử – Thử tác động của các yếu tố ngoài – Thử rung hình sin do Ủy ban Khoa học Nhà nước ban hành đã được thay thế bởi Tiêu chuẩn quốc gia TCVN 7699-2-6:2009 (IEC 60068-2-6 : 2007) về Thử nghiệm môi trường – Phần 2-6: Các thử nghiệm – Thử nghiệm Fc: Rung (Hình Sin) .

Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 5278:1990 (ST SEV 3688 : 82) về sản phẩm kỹ thuật điện và vô tuyến điện tử – Thử tác động của các yếu tố ngoài – Thử rung hình sin do Ủy ban Khoa học Nhà nước ban hành

TIÊU CHUẨN VIỆT NAM

TCVN 5278 : 90

(STSEV 3688 : 82)

SẢN PHẨM KỸ THUẬT ĐIỆN VÀ ĐIỆN TỬ

THỬ TÁC ĐỘNG CỦA YẾU TỐ NGOÀI

THỬ TÁC ĐỘNG CỦA RUNG HÌNH SIN

Basic environmental testing procedures for electrotechnical and radio-electronic equipments.

Test of sinusoidal vibration

Tiêu chuẩn này quy định phương pháp thử tác động của rung hình sin đối với các phần tử cấu trúc, dụng cụ và các chi tiết khác mà trong quá trình sử dụng hoặc vận chuyển có thể chịu các tác động của rung cơ học:

Phương pháp 1031 – Thử mẫu với tác động của rung hình sin có tần số thay đổi từ từ trong dải tần cho trước.

Phương pháp 1032 – Thử mẫu với tác động của rung hình sin có tần số rời rạc trong khoảng thời gian cho trước.

Tiêu chuẩn này cũng quy định các xác định đặc tuyến rung của mẫu.

Tiêu chuẩn này áp dụng đồng thời với TCVN 4256 : 86

Tiêu chuẩn này hoàn toàn phù hợp với ST SEV 3688 : 82

1. Nội dung của phương pháp:

Phương pháp dựa trên sự tác động của rung hình sin trên mẫu với mục đích xác định khả năng thích ứng của sản phẩm trong sử dụng và vận chuyển ở điều kiện có tác động của rung cơ học.

2. Quy định chung:

2.1. Thử nghiệm được tiến hành trong điều kiện khí hậu chuẩn theo TCVN 4256 : 86

2.2. Dạng thử (thử độ bền và (hoặc) độ ổn định) được quy định trong các tiêu chuẩn cho nhóm sản phẩm cụ thể.

Phép thử được tiến hành nhằm phát hiện những khuyết tật cơ học và (hoặc) sự xấu đi của các đặc tính cho trước cũng như xác định những phần tử không tin cậy của mẫu.

2.2.1. Thử độ ổn định chịu rung được tiến hành bằng cách kiểm tra khả năng của mẫu thực hiện chức năng của nó và (hoặc) bảo toàn các thông số của nó trong giới hạn của đặc tính cho trước trong quá trình tác động của rung.

2.2.2. Thử độ bền chịu rung tiến hành bằng cách kiểm tra khả năng của mẫu chống được các tác động phá hủy của rung và bảo toàn được các thông số của nó trong giới hạn của đặc tính cho trước sau khi có tác động của rung.

2.3. Phương pháp thử sẽ được chọn căn cứ vào mục đích thử và được quy định trong các tiêu chuẩn cho loại sản phẩm cụ thể.

Hướng dẫn chọn phương pháp thử được quy định trong phụ lục tham khảo 2.

2.4. Độ khắc nghiệt của phép thử sau khi có tác động rung được xác định bằng tập hợp các thông số sau:

– Dải tần hoặc các tần số quy định đối với đặc tuyến phổ;

– Biên độ di chuyển rung và (hoặc) gia tốc rung đối với cường độ;

– Chu kỳ lắc hoặc thời gian – đối với thời gian thử chung;

– Hướng dẫn chọn độ khắc nghiệt của phép thử được chỉ ra trong phụ lục tham khảo 3.

2.4.1. Giá trị giới hạn dưới của tần số fu được chọn theo dãy: 0,1; 1; 5; 10; 55; 100 Hz.

Giá trị giới hạn trên của tần số fo được chọn theo dãy: 10; 20; 35; 55; 100; 150; 200; 300; 500; 1 000; 2 000; 5 000 Hz.

Dải tần nên chọn theo:

Từ 1 đến 35 Hz Từ 10 đến 5 000 Hz

װ 1 װ 100 Hz װ 55 װ 500 Hz

װ 10 װ 55 Hz װ 55 װ 2 000 Hz

װ 10 װ 150 Hz װ 55 װ 5 000 Hz

װ 10 װ 500 Hz װ 100 װ 2 000 Hz

װ 10 װ 1 000 Hz װ 100 װ 5 000 Hz

װ 10 װ 2 000 Hz

Chú thích: Nếu biết trước tần số tới hạn và (hoặc) tần số cộng hưởng của mẫu thì cho phép hạn chế dải tần của phép thử.

2.4.2. Ở tần số thấp hơn tần số quá độ fs phép thử được tiến hành với biên độ dịch chuyển rung không đổi s^ (tính bằng mm), còn ở tần số lớn hơn tần số quá độ – với biên độ gia tốc không đổi a^ (tính bằng m/s2).

Tần số quá độ (fs) tính bằng Hz được xác định theo công thức:

fS =

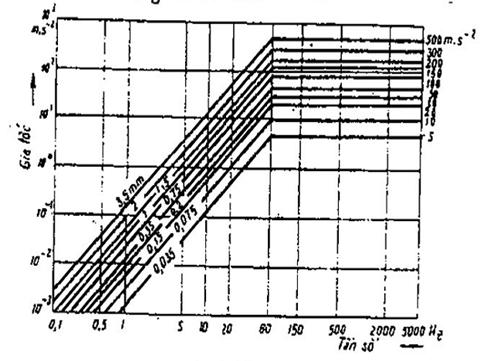

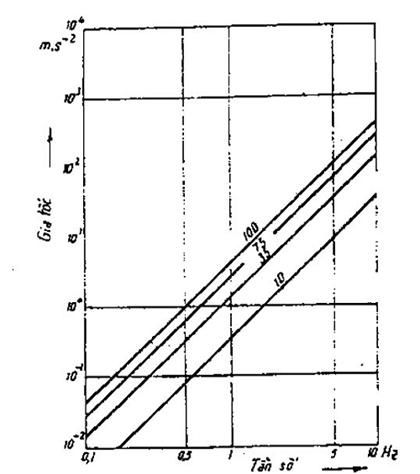

Biên độ rung ở tần số quá độ thấp và cao được chỉ dẫn trong bảng 1 và 2 và trên hình 1 và 2.

Bảng 1

Biên độ rung ở tần số quá độ thấp (fs từ 8 đến 9 Hz)

|

Biên độ dịch chuyển rung S, mm (thấp hơn fS) |

Biên độ gia tốc a, m/s2 (cao hơn fS) |

|

0,35 0,75 1,5 3,5 7,5 10 15 |

1 2 5 10 20 30 50 |

Đặc tuyến tần số của gia tốc ở tần số quá độ thấp

(fS từ 8 đến 9 Hz)

Hình 2

Bảng 2

Biên độ dịch chuyển rung ở tần số quá độ cao

(fS từ 57 đến 62 Hz)

|

Biên độ dịch chuyển rung S^, mm (thấp hơn fS) |

Biên độ gia tốc a^, m/s2 (cao hơn fS) |

|

0,035 0,075 0,15 0,2 0,35 0,75 1,0 1,5 2,0 3,5 |

5 10 20 30 50 100 150 200 300 500 |

Đặc tuyến tần số của gia tốc ở tần số quá độ cao

(fS từ 57 đến 62 Hz)

Biên độ dịch chuyển rung chọn theo dãy: 10; 35; 75; 100 mm tương ứng với hình 3 đối với tần số giới hạn trên fo = 10 Hz.

Biên độ rung đối với dải tần fo = 10 Hz

Hình 3

2.4.3. Nếu thời gian thử đối với mỗi hướng hoặc từng tần số từ 10 Hz trở lên thì có thể chia thành nhiều khoảng, trong trường hợp này tải của mẫu không được giảm.

Hướng dẫn xác định thời gian thử nghiệm được quy định trong phụ lục tham khảo 4.

2.4.4. Để thử tác động của rung hình sin với tần số thay đổi từ từ (phương pháp 1031), thời gian thử nghiệm chung theo mỗi hướng được xác định theo số chu kỳ lắc: 1; 2; 5; 10; 20; 50; 100.

Thời gian thử nghiệm theo số chu kỳ lắc được chỉ dẫn trong phụ lục tham khảo 5.

2.4.5. Để thử nghiệm ở tần số tới hạn, thời gian thử theo mỗi trục đã cho ở mỗi tần số tới hạn, tần số này được xác định khi thử độ ổn định rung, được chọn trong các trị số sau:

|

10 min ± 0,5 min 30 min ± 1 min 90 min ± 1 min 10 h ± 5 min |

2.4.6. Khi xác định thời gian thử nghiệm ở tần số đã cho cần tính đến thời gian mà trong khoảng thời gian đó sản phẩm thường bị rung trong thời hạn sử dụng. Trong trường hợp này đối với mỗi tổ hợp tần số và hướng tác động số chu kỳ lắc không được vượt quá 107.

3. Thiết bị

3.1. Thiết bị tạo rung và phụ tùng lắp đặt khi có tải.

3.2. Các chuyển động chính phải đảm bảo các yêu cầu sau:

3.2.1. Chuyển động chính phải có dạng hàm số thời gian hình sin đồng đều tại các điểm gá mẫu (đồng pha và có cùng các trị số tức thời). Khi đó cần phải thỏa mãn sai lệch cho phép đã được chỉ ra ở điều 3.2.2, 3.2.3.

3.2.2. Chuyển động ngang (biên độ cực đại của rung tại các điểm cần kiểm tra trên mỗi trục vuông góc với trục của mẫu) không được vượt quá 50% đối với tần số đến 500 Hz và 100% đối với tần số lớn hơn 500 Hz.

Kiểm tra chuyển động ngang chỉ tiến hành ở dải tần số quy định của tần số thử.

Nếu đòi hỏi dải sai lệch hẹp hơn thì chúng phải được đưa vào chương trình thử.

Nếu trong quá trình thử có thể xảy ra sai lệch vượt quá dải đã quy định, ví dụ: khi thử các mẫu có kích thước lớn và (hoặc) khi thử ở tần số cao thì trong chương trình phải chỉ ra xem có cần thiết phải ghi lại từng chuyển động ngang vượt quá giá trị quy định không hay những chuyển động ngang này không đòi hỏi phải khống chế.

3.2.3. Độ méo gia tốc đo tại điểm gốc. Khi đo méo phi tuyến, tần số trên của dải thông của dụng cụ đo không được nhỏ hơn 5 000 Hz hoặc năm lần giá trị tần số kích thích nếu giá trị này lớn hơn 5 000 Hz. Độ méo không được vượt quá 25%. Nếu không đảm bảo được điều này thì độ méo có thể vượt quá 25% với điều kiện biên độ gia tốc của tín hiệu điều chỉnh ở tần số kích thích được đưa về trị số đã xác định (ví dụ thông qua bộ lọc có tự động điều chỉnh tần số).

3.3. Sai lệch biên độ rung đối với tín hiệu điều chỉnh tại điểm gốc không được vượt quá ± 15%

Khi áp dụng phương pháp điều chỉnh nhiều vị trí trong chương trình thử cần phải chỉ ra dạng của tín hiệu điều chỉnh.

3.4. Sai lệch tần số rung tại điểm kiểm tra không được vượt quá ± 25% đối với tần số đến 500 Hz và ± 50% đối với tần số lớn hơn 500 Hz.

Nếu khi thử mẫu có kích thước lớn và (hoặc) ở tần số cao mà không thể đảm bảo được dải sai lệch đã chỉ ra ở một số tần rời rạc trong giới hạn của dải tần thì cho phép sử dụng dải sai lệch rộng hơn. Các trị số đó phải được chỉ ra trong biên bản thử nghiệm.

3.5. Sai lệch tần số không được vượt quá:

± 0,05 Hz đối với tần số đến 0,25 Hz

± 20% װ װ lớn hơn 0,25 đến 5 Hz

± 1 Hz װ װ lớn hơn 5 đến 50 Hz

± 2% װ װ lớn hơn 50 Hz

Cho phép có sai lệch tần số hẹp hơn:

1) Khi so sánh sai lệch tần số tới hạn trước và sau khi thử rung;

2) Khi thử ở các tần số tới hạn giữa tần số tới hạn và tần số thử nghiệm:

± 0,05 Hz đối với tần số đến 0,5 Hz

± 10% װ װ đến 5 Hz

± 0,5 Hz װ װ lớn hơn 5 đến 100 Hz

± 0,5% װ װ lớn hơn 100 Hz

3.6. Yêu cầu đối với tốc độ lắc

Sự thay đổi tần số khi thử tác động của rung hình sin có tần số thay đổi ổn định phải được tiến hành liên tục và theo hàm loga.

Cho phép dùng biểu đồ thay đổi tần số gần đúng kiểu bậc thang, ví dụ khi sử dụng máy phát tần dạng số với điều kiện bậc thay đổi tần số không vượt quá các giá trị sau đây:

± 2% Hz đối với tần số đến 15 Hz

± 0,3 Hz װ װ lớn hơn 15 Hz đến 50 Hz

± 0,6% װ װ lớn hơn 50 Hz

Tốc độ lắc tần số đặt ở 1 ôcta trong 1 min có sai lệch cho phép là ± 10%.

4. Tiến hành thử

4.1. Kiểm tra và đo ban đầu

4.1.1. Tiến hành xem xét bên ngoài, đo các thông số điện, kiểm tra các tính chất cơ học của mẫu theo các yêu cầu được quy định trong các tiêu chuẩn cho dạng sản phẩm cụ thể.

4.1.2. Mẫu phải được kẹp sao cho tác động của lực lên mẫu khi thử tương ứng với tải thực.

Chỉ dẫn về kẹp mẫu được đưa ra trong phụ lục tham khảo 6.

Khi kẹp mẫu được cách ly với rung cần lưu ý đến các chỉ dẫn trong phụ lục tham khảo 7.

4.2. Đo đặc tính của đối tượng chịu rung (mẫu)

Đo đặc tính của mẫu ở dải tần đã xác định khi có tác động rung nếu có quy định trong các tiêu chuẩn của dạng sản phẩm cụ thể. Đặc tính được đo trong cùng một điều kiện như khi thử nghiệm. Trong trường hợp đó cho phép giảm tốc độ thay đổi (tốc độ lắc) của tần số xuống thấp hơn giá trị đã quy định nếu nó đảm bảo cho việc kiểm tra được chính xác hơn đặc tính đo. Thời gian chịu thử phải được hạn chế lại.

Để loại trừ sự xuất hiện sự cố, cho phép giảm gia tốc. Chế độ thử của mẫu phải được quy định trong chương trình thử.

Khi đo đặc tính cần phải kiểm tra mẫu để xác định được tần số tới hạn và tần số cộng hưởng.

Tất cả các tần số tới hạn và tần số cộng hưởng xuất hiện khi đo và biên độ rung cũng như đặc tính của mẫu phải được ghi lại trong biên bản thử nghiệm.

Cho phép tiến hành các phép đo bổ sung sau khi thử để so sánh tần số tới hạn trước và sau khi thử. Cả hai phép đo được tiến hành như nhau và có cùng biên độ rung (xem phụ lục tham khảo 1).

4.3. Chịu thử

4.3.1. Phương pháp 1031

4.3.1.1. Mẫu phải chịu tác động của rung hình sin có tần số thay đổi từ từ trong dải tần và ở chế độ như đã quy định trong các tiêu chuẩn cho dạng sản phẩm cụ thể.

4.3.1.2. Mẫu phải lần lượt chịu tác động của rung theo ba chiều vuông góc với nhau theo trục của mẫu nếu trong các tiêu chuẩn cho dạng sản phẩm cụ thể không có quy định nào khác.

Trong trường hợp này hướng tác động được chọn sao cho xuất hiện những hỏng hóc có thể của mẫu.

Các thông số rung được kiểm tra và duy trì nhờ tín hiệu điều chỉnh của điểm gốc (điều chỉnh một vị trí) hoặc các tín hiệu của các điểm kiểm tra (điều chỉnh nhiều vị trí).

4.3.1.3. Nếu mẫu sử dụng có thiết bị cách rung, mà khi thử không có thiết bị cách rung thì sử dụng phương pháp thử được quy định trong phụ lục tham khảo 7.

4.3.1.4. Điều chỉnh biên độ rung được phép bổ sung bằng cách hạn chế lực kích thích vào hệ thống rung nếu có quy định trong các tiêu chuẩn cho dạng sản phẩm cụ thể. Dạng hạn chế của lực kích thích được quy định trong các tiêu chuẩn cho dạng sản phẩm cụ thể và phù hợp với phụ lục tham khảo 8.

4.3.1.5. Khi tiến hành thử độ ổn định, trong quá trình chịu thử phải kiểm tra đặc tính của mẫu theo quy định trong các tiêu chuẩn cho dạng sản phẩm cụ thể. Đặc tính được kiểm tra trong một chu trình thay đổi (chu trình lắc) của tần số.

Trong trường hợp này cho phép giảm tốc độ thay đổi tần số nếu nó đảm bảo việc kiểm tra đặc tính đó chính xác hơn.

4.3.1.6. Cho phép tiến hành thử theo phương pháp 1031 trong các phân dải của tần số nhưng vẫn đảm bảo các thông số đã cho trong toàn bộ dải tần thử.

4.3.2. Phương pháp 1032

4.3.2.1. Phép thử được tiến hành theo một trong các phương án sau đây:

1) Thử ở các tần số tới hạn mà ở tần số đó khi thử độ ổn định có xuất hiện những sai lệch tức thời trong làm việc khi có tác động của rung.

2) Thử ở các tần số cộng hưởng.

3) Thử ở các tần số đã quy định trong các tiêu chuẩn cho sản phẩm cụ thể.

Giá trị biên độ gia tốc hoặc biên độ dịch chuyển và các thao tác thử được quy định trong các tiêu chuẩn cho dạng sản phẩm cụ thể.

4.3.2.2. Khi thử ở tần số cộng hưởng hay tần số tới hạn, tần số thử phải thay đổi cho phù hợp với sự thay đổi của tần số cộng hưởng hay tần số tới hạn.

Chú thích:

1) Trong trường hợp giá trị tần số cộng hưởng hoặc tần số tới hạn không rõ rệt lắm, ví dụ khi thử đồng thời một số mẫu thì nên tiến hành thử ở tần số thay đổi từ từ trong một dải hẹp mà nó bao trùm miền tần số tới hạn.

2) Khi thử trên mẫu có cách rung, trong chương trình thử cần chỉ ra sự cần thiết phải thử ở tần số cộng hưởng (xem phụ lục tham khảo 7).

4.4. Ổn định kết thúc

Trong những trường hợp riêng biệt, mẫu cần được giữ ổn định để các thông số trở về trị số ban đầu. Thời gian ổn định kết thúc được quy định trong các tiêu chuẩn cho sản phẩm cụ thể.

4.5. Kiểm tra và đo kết thúc

4.5.1. Sau khi thử, tiến hành xem xét bên ngoài, đo các thông số điện và tính chất cơ học của mẫu theo yêu cầu được quy định trong các tiêu chuẩn cho sản phẩm cụ thể.

4.5.2. Khi đánh giá kết quả đo cần tính đến các điều kiện sau:

1) Không xuất hiện sự cố nguy hiểm đối với khả năng làm việc.

2) Các thông số kỹ thuật nằm trong giới hạn dung sai đã cho.

Các chỉ tiêu bổ sung có liên quan đến mẫu để đánh giá có thể quy định trong chương trình thử tùy thuộc vào dạng sản phẩm cụ thể.

PHỤ LỤC THAM KHẢO 1

Danh mục các đặc tính thử dưới tác động của rung hình sin cần quy định trong các tiêu chuẩn cho dạng sản phẩm cụ thể.

1. Điểm đo

2. Chuyển động ngang

3. Méo

4. Dạng tín hiệu điều chỉnh

5. Dung sai điểm kiểm tra

6. Đồ gá

7. Dải tần

8. Sự dịch chuyển rung và biên độ gia tốc

9. Sai lệch tần số quá độ

10. Thời gian thử

11. Chuẩn bị mẫu

12. Đo ban đầu

13. Hướng kích thích

14. Hạn chế tác động của lực

15. Các bước thử và trình tự tiến hành

16. Kiểm tra khả năng làm việc

17. Các biện pháp cần áp dụng sau khi xác định đặc tính rung

18. Các biện pháp cần áp dụng khi thay đổi tần số cộng hưởng được quy định trong quá trình đo kết thúc

19. Tần số cho trước

20. Yêu cầu đối với mẫu được thử trên cơ cấu cách rung ở tần số cộng hưởng

21. Đo kết thúc

Chú thích: Đặc tính chỉ ra ở điểm 7, 8, 10, 12, 15, 16, 21 luôn luôn được quy định trong các tiêu chuẩn cho dạng sản phẩm cụ thể.

PHỤ LỤC THAM KHẢO 2

Hướng dẫn thử

1. Hướng dẫn chung

1.1. Việc thử được tiến hành bằng cách tạo ra tác động của yếu tố bên ngoài trong điều kiện của phòng thí nghiệm tương tự như tác động của yếu tố bên ngoài trong điều kiện thực.

Các thông số đã cho được thống nhất hóa và chọn sai lệch tương ứng để nhận được kết quả tương tự, có tính đến việc tiến hành phép thử ở những điểm khác nhau và do những người khác nhau tiến hành thử. Tiêu chuẩn hóa các giá trị cũng cho phép phân loại sản phẩm theo khả năng chịu đựng mức độ khắc nghiệt khác nhau khi có tác động rung như đã quy định trong tiêu chuẩn này.

Khi thử tác động rung, phương pháp chung trong các tài liệu trước đây và cho đến nay vẫn là tìm hiện tượng cộng hưởng và tiến hành thử độ bền của mẫu để xem khả năng chịu đựng của mẫu trong khoảng thời gian xác định ở tần số cộng hưởng. Song bằng phương pháp này sẽ khó phân biệt được các cộng hưởng có gây hỏng hóc trong quá trình làm việc và các cộng hưởng không gây hỏng hóc ngay cả khi mẫu chịu tác động rung trong khoảng thời gian dài.

Ngoài ra phương pháp thử này không thích hợp với phần lớn các mẫu hiện nay. Bằng cách quan sát trực tiếp để đánh giá đặc tính tác động của rung ở bên trong của dụng cụ hay ở những bộ phận nhỏ hầu như không có khả năng thực hiện được.

Thông thường thiết bị cảm biến không thể sử dụng mà không thay đổi tương quan của khối lượng và độ cứng của bộ phận. Trong trường hợp sử dụng thiết bị cảm biến rung, sự thành công chủ yếu phụ thuộc vào tay nghề và kinh nghiệm của người thử khi chọn điểm đo thích hợp trên bộ phận của mẫu.

1.2. Phương pháp thử được quy định trong tiêu chuẩn này tức là thử tác động của rung hình sin có tần số thay đổi từ từ sẽ làm giảm mức độ khó khăn như đã chỉ ra ở điều 1.1 của phụ lục này và không cản trở việc xác định những cộng hưởng tới hạn gây ra hư hỏng.

Phương pháp này cho phép tiến hành thử có hiệu quả hơn khi có tác động của yếu tố ngoài và giảm đến mức tối thiểu sự phụ thuộc vào người thử.

Tuy nhiên, trong một số trường hợp, việc tiến hành thử bằng phương pháp này có thể bị kéo dài, kết quả là thời gian tác động sẽ bằng thời gian phục vụ hoặc thời gian tác động không hạn chế khi biên độ rung bằng biên độ vận hành.

Vì nguyên nhân này mà đã đưa ra phương pháp khác kể cả khi thử ở tần số không đổi, tần số này được cho trước hoặc xác định khi đo đặc tính của đối tượng rung.

Thử nghiệm tác động của rung hình sin với tần số không đổi được thực hiện nếu khi đo đặc tính của đối tượng rung chỉ ghi được số lượng không đáng kể tần số nói trên theo mỗi trục đo, thông thường không nhiều hơn bốn. Khi số lượng tần số này lớn hơn bốn, nên sử dụng phép thử tác động của rung hình sin với tần số thay đổi từ từ. Phép thử tác động của rung hình sin với tần số không đổi bao giờ cũng đòi hỏi sự đánh giá kỹ thuật nhất định.

Cũng có thể tiến hành phép thử tác động của rung hình sin ở cả tần số thay đổi từ từ lẫn tần số không đổi.

Thời gian thử tác động của rung hình sin với tần số thay đổi từ từ được xác định bởi số chu kỳ của hành trình. Số chu kỳ này được suy ra từ hệ số biến thiên tải tương ứng.

Thời gian thử tác động của rung hình sin với tần số không đổi được xác định như thời gian của tần số tới hạn. Đối với mỗi tần số cho trước, thời gian thử phải được chỉ ra trong các tài liệu tương ứng. Thời gian này thường được suy ra từ hệ số biến thiên của tải đã chấp nhận. Do vật liệu sử dụng khác nhau cho nên không thể quy định từng trị số tương ứng riêng biệt cho hệ số biến thiên của tải. Mặc dù vậy trị số 107 có thể coi là giới hạn trên để thử chung cho tác động của rung mà không cần tăng thêm.

2. Đo và điều chỉnh

2.1. Điểm đo

Trong phụ lục tham khảo 10 đã đưa ra cách xác định hai dạng điểm đo. Tuy nhiên khi chế tạo có thể cần thiết phải đo rung tại những điểm ở bên trong mẫu để đảm bảo tại các điểm đo đó không có hư hỏng do tác động của rung.

Để tránh hư hỏng đáng kể cho mẫu trong một số trường hợp có thể thậm chí cần thiết đưa thêm vào miền điều chỉnh của tín hiệu của những điểm đo đó. Cần lưu ý rằng phương pháp này trong các tiêu chuẩn không quy định vì không thể tiêu hóa chúng được.

2.2. Sai số do méo gây ra

Khi có méo đáng kể trong hệ thống đo thì mức rung chỉ ra sẽ không đúng vì bởi vì trong đó ngoài tần số yêu cầu còn có nhiều tần số không mong muốn khác. Vì vậy mới xuất hiện biên độ thấp hơn ở những tần số yêu cầu.

Trừ những giá trị méo đã nêu trong tiêu chuẩn này sai số này là cho phép. Tuy nhiên nếu giá trị lớn hơn giá trị này có thể cần thiết phải đưa mức sóng cơ bản một lần nữa về tần số yêu cầu. Để đạt được điều này có nhiều phương pháp khác nhau nhưng nên sử dụng bộ lọc có tự động điều chỉnh tần số. Khi đã đạt được mức sóng cơ bản thì mẫu sẽ thử ở tải nói trên ở tần số yêu cầu. Tuy nhiên sự tăng tần số không mong muốn dẫn đến xuất hiện tải bổ sung. Nếu điều đó là nguyên nhân dẫn đến sự xuất hiện tải cao tần không thực thì nên thỏa thuận về yêu cầu đối với mức méo giữa người tiêu thụ và nhà sản xuất.

2.3. Dẫn ra tín hiệu điều chỉnh

Để dẫn ra tín hiệu điều chỉnh có hàng loạt phương pháp.

Nếu thiết lập dạng trung bình của tín hiệu bằng phương pháp điều chỉnh nhiều vị trí, ví dụ, lấy ra từ giá trị trung bình cộng, thì phương pháp chính là lấy tín hiệu trung bình điện áp một chiều tỷ lệ với mức đỉnh của gia tốc tại mỗi điểm kiểm tra.

Nếu sử dụng hệ thống tín hiệu kiểu răng cưa thì cho phép sử dụng tần số tín hiệu bằng tần số kích thích. Tuy nhiên có những vấn đề liên quan đến việc sử dụng hệ thống này với bộ lọc tự động điều chỉnh. Trong những điều kiện này cần đặc biệt chú ý khi sử dụng.

Hệ thống tín hiệu răng cưa có thể sẽ gây ra những phức tạp khi cần tiến hành phép thử với biên độ dịch chuyển được điều chỉnh không đổi, bởi vì tín hiệu tích phân bậc hai của gia tốc do méo bởi hiệu số của pha giữa các tín hiệu thành phần không tỷ lệ với biên độ của sự dịch chuyển rung.

Điều quan trọng là hệ thống tác động chung của rung phải có mức nhiễu dư thấp để phần lớn những sai lệch kể trên có thể sử dụng được khi thử.

3. Chọn phương pháp thử

3.1. Đo đặc tính của mẫu chịu tác động của rung

Đo đặc tính của mẫu đặc biệt có hiệu quả nếu có đủ những số liệu về điều kiện tác động của các yếu tố ngoài như khi vận hành.

Tiến hành phép thử này là cần thiết nếu biết rõ rằng mẫu chịu tác động của rung theo chu kỳ như trên tàu thủy, máy bay cánh quạt và trên các máy điện quay. Đo đặc tính truyền cũng có hiệu quả trong trường hợp khi cần đo đặc tính động của mẫu. Tiến hành phép đo này cũng được coi là cần thiết để xác định độ mỏi của một số mẫu.

Khi kiểm tra độ bền của mẫu trước và sau thử nghiệm có thể xảy ra sự thay đổi tần số cộng hưởng hoặc hiệu ứng khác. Điều đó có nghĩa là đã xuất hiện sự mỏi và mẫu sẽ không còn phù hợp cho điều kiện vận hành.

Nếu việc đo đặc tính của mẫu là cần thiết thì trong tài liệu tương ứng phải chỉ ra những tác động nào cần có trong khi thử và sau khi thử.

Khi đo đặc tính của mẫu cần kể đến sự tồn tại của vỏ cách rung và hiệu ứng của nó.

Nếu xem xét đến việc sử dụng vỏ cách rung thì phép thử lần đầu thường tiến hành không có vỏ cách rung nhằm mục đích xác định tần số tới hạn của mẫu. Phép thử lần hai có thể tiến hành với việc lắp đặt vỏ cách rung ở trạng thái tự do để xác định hiệu quả của vỏ cách rung.

Trong cả hai giai đoạn thử có thể cần thiết phải thử với biên độ khác nhau để đánh giá một cách tương ứng đặc tính truyền của vỏ cách rung.

3.2. Chịu thử

Thử tác động của rung hình sin với tần số thay đổi từ từ là phương pháp thuận lợi nhất để mô phỏng tải mà mẫu sẽ phải chịu tác động trong quá trình làm việc.

Thử ở tần số không đổi được coi là hợp lý đối với số mẫu hạn chế mà chỉ sử dụng trong một số loại máy tự động hoặc máy bay. Trong những trường hợp đó tần số cơ bản thông thường được cho trước hoặc có thể xác định được. Phép thử này cũng nên tiến hành để đạt nhanh hệ số biến thiên lớn của tải nhằm gây ra sự mỏi cho mẫu.

Trong một số trường hợp cần xem xét cả hiện tượng mỏi có khả năng xuất hiện ở một số tần số rời rạc lẫn khả năng của mẫu chịu đựng được tác động của rung. Trong các tình huống như vậy lúc đầu nên tiến hành thử ở tần số không đổi, sau đó thử tác động của rung hình sin có tần số thay đổi từ từ. Theo trình tự đó có thể nhận được số liệu mong muốn ở chế độ ngắn hạn.

Đối với các chi tiết có kích thước nhỏ có thể coi như không xảy ra cộng hưởng ở tần số thấp hơn 55 hoặc 100 Hz cho phép bắt đầu thử ở những tần số đó.

Trong thời gian thử độ bền của thiết bị mà thường được gá trên thiết bị cách rung thì phép thử thông thường tiến hành với thiết bị cách rung. Nếu trên thực tế không tiến hành thử với thiết bị cách rung riêng của nó (sản phẩm được gá cùng với sản phẩm khác trên cùng chi tiết gá) thì sản phẩm có thể kiểm tra không cần thiết bị cách rung cũng như mức khắc nghiệt khác của phép thử, điều này được chỉ ra trong các tài liệu tương ứng. Biên độ thử được xác định có kể đến đặc tính truyền của hệ thống cách ly theo mỗi trục.

PHỤ LỤC THAM KHẢO 3

Chọn độ khắc nghiệt của phép thử

Tần số và biên độ đã quy định được chọn có tính đến đặc tính tần số, đặc tính này tương ứng với phạm vi áp dụng. Nếu sản phẩm chỉ dùng để sử dụng cho một trường hợp thì độ khắc nghiệt của phép thử được đưa ra chủ yếu dựa vào thông số rung trong điều kiện thực của sự tác động của yếu tố ngoài điều này giả thiết là đã được biết trước.

Nếu điều kiện cụ thể về tác động của yếu tố ngoài đối với sản phẩm không được biết trước thì độ khắc nghiệt tương ứng của phép thử nên chọn theo phụ lục tham khảo 3, trong đó có chỉ ra những ví dụ về độ khắc nghiệt của phép thử cho những trường hợp sử dụng khác nhau.

Để trị số biên độ dịch chuyển rung có liên quan với biên độ tương ứng của gia tốc sao cho rung ở tần số quá độ như nhau cho nên dải tần số có thể ngắt đoạn liên tục. Trong trường hợp đó có thể chuyển đổi ở tần số quá độ từ độ dịch chuyển rung không đổi sang gia tốc không đổi và ngược lại. Tần số quá độ đã chỉ ra giữa 8 và 9 Hz và giữa 57 và 62 Hz. Nếu muốn mô phỏng điều kiện thực của tác động của yếu tố ngoài với giả thiết là đã được biết trước thì có thể sử dụng tần số quá độ khác với tần số tiêu chuẩn. Nếu điều đó dẫn đến sự xuất hiện tần số quá độ quá cao hoặc tần số quá độ quá thấp thì cần chú ý đến hiệu quả của thiết bị kích rung. Điều quan trọng là biên độ dịch chuyển rung đã chọn không tương ứng với biên độ gia tốc ở dải tần số thấp, biên độ này cũng tương ứng với mức nhiễu vừa phải của hệ thống rung.

Việc chọn độ khắc nghiệt cho phép thử đối với các chi tiết có khó khăn bởi trong nhiều trường hợp không biết trước được chi tiết này được lắp ráp vào đâu hoặc nó phải chịu tác động của yếu tố ngoài như thế nào. Thậm chí trong các trường hợp có biết trước chi tiết được lắp ráp vào sản phẩm nào đó cần lưu ý rằng điều kiện tác động của rung mà chi tiết phải chịu đựng có thể khác do đặc tính động học của cơ cấu, dụng cụ, bộ phận, v.v. so với điều kiện mà sản phẩm phải chịu đựng.

Khía cạnh này cần được tính đến khi chọn độ khắc nghiệt của phép thử đối với chi tiết so với độ khắc nghiệt của phép thử đối với dụng cụ và cần thiết có thể cho phép một số tác động tự do của những hiệu ứng đó.

Nếu các chi tiết lắp ráp trong các sản phẩm mà đảm bảo khả năng bảo vệ tương ứng tránh các tác động của rung thì có thể áp dụng độ khắc nghiệt của phép thử tương ứng với sản phẩm đó hoặc nếu có khả năng thì độ khắc nghiệt thấp hơn.

Một cách khác để chọn mức độ khắc nghiệt của phép thử đối với chi tiết có thể sử dụng độ khắc nghiệt đã quy định của phép thử và kiểm tra chúng sao cho người sản xuất dụng cụ có thể chọn ra những chi tiết phù hợp với chức năng của nó.

PHỤ LỤC THAM KHẢO 4

Xác định thời gian thử

Nhiều tài liệu đã mô tả pha thử tác động của rung bằng đơn vị thời gian. Trên thực tế, không có khả năng so sánh đặc tính của mẫu có cộng hưởng với các mẫu khác nếu dải tần của chúng khác nhau bởi vì cộng hưởng sẽ xuất hiện khác nhau. Thông thường, ở một mức gia tốc đã cho và thời gian thử xác định phép thử ở dải tần rộng khắc nghiệt hơn ở dài tần hẹp.Giả thiết về số chu kỳ là một thông số thử sẽ khắc phục được sự khó khăn trên bởi vì cộng hưởng thường được kích như nhau không phụ thuộc vào độ rung của dải tần.

Nếu phép thử chỉ cần chỉ ra khả năng của mẫu chịu đựng được tải và (hoặc) chức năng của nó ở biên độ tương ứng thì để thử chỉ cần thời gian đủ để thực hiện yêu cầu về dải tần đã quy định. Nếu cần thiết phải chứng minh về khả năng của sản phẩm, chịu đựng sự tác động của rung tập trung định hướng, ví dụ độ mỏi và độ đàn hồi cơ học, thì phép thử phải tương ứng với thời gian sao cho đạt được hệ số biến thiên của tải. Để chứng minh về khả năng chịu thử lâu dài, hệ số biến thiên tải 107 được coi là đạt.

PHỤ LỤC THAM KHẢO 5

Xác định thời gian thử tác động của rung hình sin có tần số thay đổi từ từ theo số chu kỳ lắc

Khi thử tác động của rung hình sin có tần số thay đổi từ từ thì tần số cần phải thay đổi theo quy luật hàm số mũ theo thời gian, tức là:

![]() (1)

(1)

Trong đó:

f – tần số

f1 – giới hạn dưới của tần số

k – hệ số phụ thuộc vào tốc độ của bước rung

t – thời gian

Đối với phép thử này tốc độ của bước rung là 1 ôcta trong 1 min và do đó k = ln 2 = 0,693 nếu thời gian tính bằng phút.

Số ôcta trong một chu kỳ (N) tính theo công thức:

N = 2 log2 (![]() =

=

= 6,644 lg(![]() (2)

(2)

Trong đó:

f1 – giới hạn dưới của tần số

f2 – giới hạn trên của tần số

Thời gian thử theo mỗi trục và số chu kỳ của bước rung được chỉ ra trong bảng 3.

Bảng 3

|

Dải tần, Hz |

Thời gian thử đối với số chu kỳ của bước rung |

||||||

|

1 |

2 |

5 |

10 |

20 |

50 |

100 |

|

|

Từ 1 đến 35 Lớn hơn 1 װ 100 װ 10 װ 55 װ 10 װ 150 װ 10 װ 500 װ 10 װ 2 000 װ 10 װ 5 000 װ 55 װ 500 װ 55 װ 2 000 װ 55 װ 5 000 װ 100 װ 2 000 |

10 min 13 min 5 min 8 min 11 min 15 min 15 min 6 min 10 min 13 min 9 min |

21 min 27 min 10 min 16 min 23 min 31 min 36 min 13 min 21 min 26 min 17 min |

50 min 1h 05 min 25 min 40 min 55 min 1h 15 min 1h 30 min 30 min 50 min 1h 05 min 45 min |

1h 45 min 2h 15 min 45 min 1h 15 min 2h 2h 30 min 3h 1h 1h 45 min 2h 15 min 1h 30 min |

3h 30 min 4h 30 min 1h 45 min 2h 30 min 3h 45 min 5h 6h 2h 3h 30 min 4h 45 min 3h |

9h 17h 4h 7h 9h 13h 15h 5h 9h 11h 7h |

17h 22h 8h 13h 19h 25h 30h 11h 17h 22h 14h |

|

Chú thích: Thời gian thử chỉ ra trong bảng 3 được tính cho tốc độ của bước rung là 1 ốcta trong 1 min với sự làm tròn tương ứng. Sai số xuất hiện trong trường hợp này không được lớn hơn 10%. |

|||||||

PHỤ LỤC THAM KHẢO 6

Yêu cầu đối với việc kẹp mẫu

1. Yêu cầu chung

Trong phụ lục tham khảo này mô tả phương pháp chấp nhận chung cho việc kẹp chi tiết, dụng cụ (mẫu) khi thử cơ động học.

Nếu khi thử phải tính đến những ảnh hưởng đặc biệt, ví dụ sức hút của trái đất, từ trường, thì cần đưa vào chương trình thử đặc biệt cho sản phẩm, sau đây được coi là chương trình thử.

2. Kẹp chi tiết

Dạng kẹp cũng như ảnh hưởng đặc biệt phải được chỉ ra trong chương trình thử. Nếu dạng kẹp không được chỉ ra thì sử dụng phương pháp kẹp như đã quy định trong bảng 4. Nếu không thể xác định được dạng kẹp theo bảng 4 thì chọn phương pháp kẹp phù hợp theo bảng 5, 6 và 7. Trong trường hợp này cần xem xét đến tải do nối động học và (hoặc) vỏ hoặc cần thiết phải xác định độ ổn định bên trong. Nếu thử mẫu cùng với dây dẫn nối thêm thì cần phải kẹp dây sao cho điều kiện đo giống với điều kiện vận hành bình thường.

Nếu việc thử nhằm kiểm tra sự phù hợp của chi tiết với vận hành, vận chuyển thì cần chỉ ra trong chương trình thử vị trí kẹp chi tiết tương ứng với vị trí vận hành. Cần lưu ý rằng nếu vỏ của chi tiết có khối lượng lớn hơn khối lượng đã xác định thì phải có thêm giá đỡ trong quá trình thử nghiệm cũng như vận hành.

Dạng kẹp chi tiết trong quá trình thử phải phù hợp với yêu cầu của cơ sở sản xuất. Các dạng kẹp quy định trong bảng 4 + 7 chỉ áp dụng khi không có chỉ dẫn đặc biệt.

Đối với chi tiết có dạng hình học đặc biệt ví dụ dạng đĩa, dạng cầu cần có dụng cụ kẹp thử đặc biệt mà không giới thiệu trong tiêu chuẩn này. Trong trường hợp này những chỉ dẫn cụ thể phải đưa vào trong chương trình thử. Nếu chi tiết được dùng với nhiều dạng kẹp thì phải thử với tất cả các dạng kẹp. Nên sử dụng mẫu mới cho mỗi lần thử.

Ở mỗi dạng kẹp, chi tiết phải được kẹp chặt trên giá đỡ hoặc trên bàn thử. Điều này đạt được một cách gián tiếp qua ghép nối, hàn, đặt hoặc dán vỏ của chi tiết và (hoặc) cực của nó tùy thuộc vào mục đích của chi tiết. Mạch in thông thường có cỡ của nó mà trên đó được lắp ráp các linh kiện thông thường không đảm bảo độ vững và do đó không thể thực hiện được những yêu cầu của phép thử. Những chi tiết có cỡ kích không lớn lắm đặt trên mạch in có thể đảm bảo được độ vững. Khi thực hiện giá đỡ cần lưu ý để trong dải tần thử không xuất hiện những điểm cộng hưởng. Giá đỡ đối với chi tiết lớn hoặc khi thử đồng thời nhiều chi tiết có thể đỏi hỏi những biện pháp đặc biệt. Trong trường hợp này có thể sử dụng các vị trí tương ứng của giá đỡ dụng cụ theo điều 3.

3. Kẹp dụng cụ

Mẫu phải được lắp đặt theo cấu trúc trên bề mặt của bản thử một cách trực tiếp hoặc gián tiếp qua giá đỡ cứng như đã chỉ ra trong chương trình thử. Nên sử dụng những vị trí thông thường có thể kẹp được dụng cụ.

Nên tránh sử dụng tất cả các trụ đỡ bổ sung và dây curoa. Các dây cáp, ống dẫn nối với mẫu phải được bố trí giống như lúc vận hành. Để đạt được yêu cầu này có thể cần thiết phải kẹp dây cáp, ống dẫn trên giá đỡ hoặc trên bàn thử nghiệm.

Mẫu dùng để sử dụng có thiết bị cách rung phải thử cùng với thiết bị cách rung. Nếu việc này thực tế không thể thực hiện được thì có thể thử không có thiết bị cách rung tương ứng với chương trình thử.

Chương trình thử có thể đòi hỏi phải tiến hành thử bổ sung cho mẫu có thiết bị cách rung tháo ra hoặc khóa lại để xác định rằng độ ổn định cho trước đã đạt được.

Mẫu cần kẹp sao cho tương ứng với dạng của tải được đề cập trong khi thử. Ví dụ, mẫu được kẹp ở mặt trước thì cũng được kẹp như vậy khi thử. Nên sử dụng những vị trí có các chi tiết kẹp bình thường. Nếu không có những chi tiết kẹp như vậy hoặc tính chất của mẫu không phụ thuộc vào điều này thì cần phải có giá thử cho phép thực hiện những yêu cầu tương ứng trong quá trình thử.

Nếu mẫu có chứa những chi tiết đàn hồi (thiết bị cách rung, bao gói, v.v.) thì tác động của chúng khi thử cần phù hợp với dạng tải được đề cập trong quá trình thử hoặc đảm bảo mục đích thử.

Cho phép thử không có các chi tiết đàn hồi trong trường hợp nếu áp dụng độ khắc nghiệt của phép thử mà tính chất truyền của các chi tiết đàn hồi đã được kể đến.

4. Giá thử

Giá thử cần thiết để kẹp và giữ đúng vị trí của chi tiết. Vì vậy cần đặc biệt chú ý đến những vấn đề có liên quan đến kết cấu của giá thử mà nó gây trở ngại cho việc đạt đến mục đích của phép thử đặt ra và cũng gây trở ngại cho khả năng tái tạo phép thử.

Ý nghĩa cơ bản của việc sử dụng giá thử là để truyền lực tác động từ bàn thử đến mẫu mà không gây ra méo tín hiệu truyền. Khi chế tạo giá thử phải lưu ý đến kết cấu và khối lượng của mẫu, độ khắc nghiệt của phép thử, đặc điểm của bàn thử. Khối lượng chung (của mẫu và giá thử) và độ khắc nghiệt tối đa của phép thử thường do người sản xuất dụng cụ thử cho trước trong tài liệu kỹ thuật hoặc tự suy ra.

Đối với một khối lượng cho trước của mẫu kết cấu của giá thử có thể khác nhau, nếu như độ khắc nghiệt yêu cầu của phép thử thấp hơn nhiều so với giới hạn công suất của bàn thử bởi vì giá thử có thể nặng hơn nhưng chế tạo nó đơn giản hơn.

5. Chọn vật liệu

Khi chế tạo giá thử, vật liệu được chọn tùy thuộc vào khối lượng và độ cứng của nó. Một số vấn đề có liên quan đến việc giới hạn khối lượng đã được nêu ở trên.

Độ cứng của vật liệu có liên quan đến hình dạng, kiểu loại và gia công giá thử. Vì vậy nó được điều chỉnh trong một khoảng rộng của vật liệu. Đối với một loại vật liệu xác định độ cứng thay đổi theo kích thước của giá thử, kiểu kẹp (ví dụ kẹp cứng đơn giản hay kẹp cứng kép) và theo kết cấu của giá thử. Một số vật liệu có tỷ lệ ưu việt giữa độ cứng và khối lượng, điều này cho phép chế tạo giá thử có độ cứng lớn hơn mà vẫn giữ nguyên được khối lượng của nó.

Một tính chất khác của vật liệu là sự đàn hồi của nó, tính chất này cũng là một đặc điểm về kết cấu bên trong của vật liệu. Ví dụ độ đàn hồi của nhôm gấp bốn lần độ đàn hồi của thép. Độ đàn hồi của vật liệu có ảnh hưởng nhất định mà chủ yếu là đối với giá thử. Mục đích chính của việc thiết kế giá thử là loại trừ cộng hưởng đối với phép thử ở một dải tần đã chọn. Nếu thực tế không thực hiện được thì chất lượng truyền rung đến mẫu từ bàn thử sẽ gây những tác hại cho mẫu. Mức độ giảm tác hại phụ thuộc chủ yếu vào độ đàn hồi. Vì vậy cần chú ý rằng độ đàn hồi của hầu hết các kim loại có khác nhau, tuy nhiên nói chung sự ảnh hưởng là không lớn đối với đặc điểm của giá thử.

Một tính chất khác cũng cần lưu ý trong quá trình thử va đập hoặc khi thử tác động của rung với tần số giới hạn trên là tốc độ truyền âm thanh trong vật liệu đã chọn. Sự truyền âm thanh trong vật liệu nên nhỏ hơn nhiều so với 1/4 bước sóng.

Giá thử không nhất thiết phải chế tạo từ một loại vật liệu. Do những nguyên nhân khác nhau, ví dụ do cách điện hoặc cách nhiệt hoặc độ đàn hồi tăng cao có thể cần thiết phải sử dụng giá thử chế tạo từ các vật liệu hỗn hợp, ví dụ kim loại – nhựa tổng hợp, – kim loại – gốm. Khi chế tạo giá thử có thể sử dụng các phương pháp kẹp khác nhau: ghép bằng bu lông, ghép dính, hàn, đúc, sử dụng các vật liệu kết dính, v.v.

Tùy thuộc vào mức độ khó khăn mà chọn loại vật liệu cho phù hợp, v.v. Giá thử phải sao cho đơn giản, ví dụ thường dùng khối cố định. Cần lưu ý rằng ghép nối kết cấu bằng bu lông trong điều kiện hiện thực không đạt được độ cứng vững như dạng kẹp khác. Điều này phải được lưu ý đối với các kết cấu lớn và (hoặc) khi thử ở tần số cao.

Tất cả các bề mặt ghép nối với nhau phải bằng phẳng để đạt được sự tiếp xúc tốt. Nên sử dụng tối đa bề mặt để ghép nối dụng cụ thử phù hợp với kích thước giá thử.

Thông thường nên chế tạo giá thử mà có thể sử dụng được nhiều lần cho các mẫu khác. Nếu sử dụng các lỗ cắt ren và vật liệu chịu mòn đặc biệt cao thì nên sử dụng vòng đệm bằng thép, tuy nhiên cần chú ý để bảo đảm đủ bền và không gây tác hại. Nếu sử dụng vít có thể đòi hỏi phải sử dụng vít có độ bền cao.

Điều quan trọng là việc kẹp mẫu trên giá thử không được gây ra biến dạng cho cả hai. Nếu có biến dạng xảy ra thì chắc là giá đỡ không đủ cứng và độ khắc nghiệt khi thử sẽ cao hơn.

Tất cả các vít phải được vặn chặt đến trị số mômen xoắn cho phép.

6. Thăng bằng mẫu thử

Việc làm thăng bằng nói chung chỉ cần đảm bảo cho việc thử rung, song cũng cần thiết cho cả phép thử va đập.

Khi tạo rung phải đảm bảo điều kiện sao cho trọng tâm chung của mẫu và giá đỡ nằm gần với bề mặt kẹp của bàn thử. Trọng tâm chung của mẫu và giá thử phải nằm trên một đường thẳng cùng với trọng tâm của chi tiết kẹp của máy tạo rung mà nó được đặt vuông góc với bề mặt kẹp. Nếu không có khả năng thực hiện điều kiện đó thì có thể dẫn đến xuất hiện rung uốn, sóng đứng, điều này phụ thuộc vào chiều dài của đường truyền rung, còn đối với điều kiện lắc thì làm giảm dải tần sử dụng và gây trở ngại cho việc đảm bảo điều kiện thử tại các vị trí đỡ của mẫu. Như vậy, để làm thăng bằng có thể cần thiết phải sử dụng đối trọng.

Thường sử dụng cùng với máy tạo rung để kẹp bề mặt trượt, đặc biệt trong trường hợp khi mẫu chịu ảnh hưởng của lực trọng trường và trường hợp ngược lại cần chế tạo giá thử phức tạp.

7. Kẹp thiết bị cảm biến gia tốc rung

Kết cấu của thiết bị cảm biến phải cho phép kẹp cảm biến gia tốc rung đối với phép thử tương ứng tại những điểm thuận lợi. Việc kẹp có thể thực hiện bằng các biện pháp khác nhau do các cơ sở sản xuất hướng dẫn và bao gồm: vít hãm chặt, sử dụng vật liệu dính đặc biệt, v.v. Đảm bảo khả năng kẹp những cảm biến gia tốc rung phụ thêm khi thử tác động rung sẽ có thể có lợi là xác định được đặc tính động của giá thử.

8. Thử giá thử

Trước khi thử tác động rung nên kiểm tra xem các yêu cầu thử ở các vị trí đã quy định có đảm bảo không, nếu giá thử không có tải hoặc có tải giả định hay tải thực.

Trong trường hợp xấu nhất nên thử với biên độ thấp hơn so với biên độ rung của phép thử trước. Cũng nên tiến hành kiểm tra cho các phép thử động khác.

9. Mẫu lớn và (hoặc) mẫu phức tạp

Khái niệm “lớn” và “phức tạp” áp dụng cho tổ hợp mẫu – giá thử nếu phòng thử nghiệm trong trường hợp bình thường gặp những khó khăn trong việc đảm bảo (khối lượng, kích thước, kẹp, dải tần) và đỏi hỏi một giải pháp vượt quá khả năng kỹ thuật.

Có những trường hợp đặc biệt khi đòi hỏi một giá thử mà yêu cầu thử với phương tiện đã được chấp nhận không thể thực hiện được bởi vì xuất hiện cộng hưởng của giá thử và mẫu. Sau khi đã thử áp dụng những phương tiện khác, tùy khả năng, khi áp dụng biện pháp móc song song các máy tạo rung, cuối cùng cũng cần phải tuân theo những tài liệu thử để làm rõ rằng điều đó cần chấp nhận. Trong các trường hợp đó quá trình thử yêu cầu nhận được cả những giá trị khác nhau của các thông số và thỏa thuận cuối cùng của người giao hàng và người mua hàng.

10. Điều kiện cần thiết phải lưu ý đến

Trong trường hợp cần thiết cần chỉ ra những điều kiện sau đây:

1) Tác dụng của lực trọng trường

2) Giới hạn của nhiệt độ

3) Tác động của từ trường

4) Phương pháp kẹp các phần tử

5) Phương pháp kẹp dụng cụ

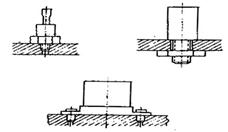

Bảng 4

Ví dụ về kẹp các chi tiết bằng các phương tiện đơn giản

|

Dạng kẹp |

Ví dụ |

|

|

Các chi tiết có phần tử kẹp, ví dụ: diốt, tụ điện, cần chỉnh lưu công tắc, ổ cắm, phích cắm, rơ le, máy biến áp, tranzito công suất. |

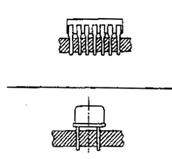

Bảng 5

Ví dụ về kẹp các chi tiết nhờ dây nối

|

Dạng kẹp |

Ví dụ |

|

|

Các chi tiết (tranzito, rơle, vi mạch và các chi tiết khác) mà khoảng cách đến giá thử đã định trước bởi kết cấu của chi tiết. |

|

|

Điện trở, tụ điện |

|

|

Điện trợ, tụ điện, phần tử, cảm kháng, diốt |

|

|

Điện trở, tụ điện, điốt. Phần tử cảm kháng, tranzito. Chú thích: Điều quan trọng là trong chương trình thử phải chỉ ra xem các chi tiết có được tiếp xúc với bề mặt kẹp hay không |

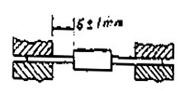

Bảng 6

Ví dụ về kẹp nhờ vỏ của chi tiết

|

Dạng kẹp |

Ví dụ |

|

|

Các chi tiết dạng ống, vỏ dễ vỡ, ví dụ điện trở công suất lớn. |

|

|

Tranzito, điốt |

|

|

Vi mạch |

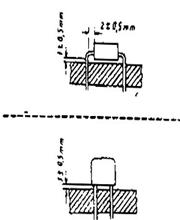

Bảng 7

Ví dụ về kẹp nhờ vỏ của chi tiết và nhờ các dây nối

|

Dạng kẹp |

Ví dụ |

|

|

Tụ điện, rơ le Kẹp bổ sung vỏ chi tiết bằng bệ kẹp đặc biệt (có yêu cầu này là vì trọng lượng hoặc độ khắc nghiệt của phép thử) |

|

|

Tranzito lắp với thiết bị làm mát |

|

|

Máy biến áp, cuộn kháng |

|

|

Rơ le |

PHỤ LỤC THAM KHẢO 7

Hệ số truyền của các chi tiết cách ly

Nếu mẫu trong điều kiện bình thường đặt trên các chi tiết cách ly mà khi thử không có nó và cũng không rõ tính chất kỹ thuật của nó thì cần phải thay đổi mức đã quy định sao cho tác động rung gãy trên mẫu sát với tác động thực.

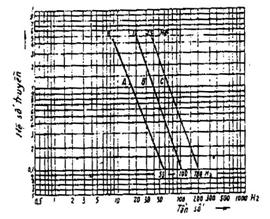

Mức đã thay đổi có thể sử dụng từ những giá trị lấy theo đồ thị ở hình 4 và được giải thích như sau:

1) Đường A liên quan đến loại chi tiết cách ly có độ mềm lớn ở tần số riêng không lớn hơn 10 Hz nếu chỉ tính đến một bậc tự do

2) Đường B liên quan đến loại chi tiết cách ly ở tần số riêng trong điều kiện đã nói ở trên trong dải 10 đến 20 Hz.

3) Đường C liên quan đến loại chi tiết cách ly có độ mềm thấp ở tần số riêng trong các điều kiện đã nói ở trên trong dải từ 20 đến 35 Hz.

Đường B nhận được từ các phép đo rung trên các thiết bị điển hình của máy bay, các thiết bị này có phần tử lắp ráp bằng kim loại hoàn toàn và có độ tắt dần cao. Các phần tử này có một bậc tự do với tần số riêng khoảng 15 Hz.

Có rất ít số liệu về các chi tiết cách ly để dựng lên hai đường A và B. Chúng được nhận bằng thực nghiệm từ đường B, ngoài ra tần số riêng được chấp nhận là 8 Hz và 25 Hz.

Các đường cong về hệ số truyền được đánh giá để đưa vào các đặc tính mà có thể xuất hiện khi có kiểu nối mới.

Vì những nguyên nhân đó cho nên trong các đồ thị trên có thêm giá trị đối với mức rung mà nó xuất hiện ở mép ngoài của mẫu do tác dụng hỗn hợp của chuyển động tịnh tiến và chuyển động quay.

Nên chọn đồ thị truyền thuận lợi nhất. Mức rung đã chỉ ra phải nhân với giá trị nhận được từ đồ thị trong dải tần yêu cầu. Tích của những trị số từ hai đồ thị đó có thể lấy làm mức thử trong trường hợp đó người thử có thể gặp khó khăn trong việc thực hiện trong điều kiện của phòng thử nghiệm. Trong trường hợp này người thử phải quy định một mức sao cho mức nhỏ nhất có thể trong dải tần số chung được thiện hiện thông qua thời gian chung. Việc chỉ ra giá trị áp dụng thực là điều rất quan trọng.

PHỤ LỤC THAM KHẢO 8

Đặc tính động học

Nguyên nhân cơ bản dẫn đến hỏng hóc là áp lực động học mà nó xuất hiện bên trong của mẫu. Ví dụ tải lực xuất hiện trong hệ thống khối lượng – lò xo, nếu hệ thống kẹp trên một vật thể rung, quán tính của nó lớn hơn quán tính khối lượng. Ở tần số cộng hưởng khối lượng giảm chấn phản ứng lại theo sự tăng biên độ dịch chuyển, điều đó dẫn đến xuất hiện áp lực cơ tăng trong lò xo. Việc tiến hành thử độ bền ở tần số cộng hưởng này đòi hỏi sự đánh giá kỹ thuật cao. Điều khó khăn chính là xác định sự cộng hưởng cơ bản. Vấn đề tiếp theo là duy trì tần số kích rung ở cộng hưởng.

Phương pháp trong tiêu chuẩn này chỉ ra rằng biên độ rung (dịch chuyển rung và gia tốc) phải duy trì không đổi, không phụ thuộc vào đặc tính động của mẫu.

Phải ghi nhận rằng mẫu trong trường hợp cộng hưởng phi tuyến tùy thuộc vào hướng thay đổi tần số có thể bị tác động ở những tần số khác nhau.

Rõ ràng rằng khối lượng ước lượng của mẫu khi kích rung ở tần số cộng hưởng có thể lớn hơn phần tử mang theo.Trong trường hợp đó tác động phản hồi của mẫu có thể đáng kể. Nhìn chung lực truyền và lực kháng cơ học của phần tử mang theo không được biết trước và việc đánh giá chung các thông số này thường rất phức tạp.

Điều chỉnh lực được coi là một phương tiện để loại trừ sự xuất hiện những khó khăn đã nêu ở trên nhưng không được dùng để thử bởi vì hiện nay không thể quy định được những thông số cho phương pháp, phép đo và dung sai. Nếu trong các tài liệu tương ứng yêu cầu phép thử này thì có thể sử dụng cảm biến lực hoặc dựa vào phép đo của dòng truyền dẫn. Phương pháp sau này có những nhược điểm nhất định bởi vì dòng thực tế trong khoảng dải tần thử không tỷ lệ với lực. Tuy nhiên trong điều kiện đánh giá kỹ thuật cao có thể sử dụng phương pháp đo dòng, đặc biệt trong trường hợp sử dụng dải tần giới hạn.

Mặc dù phương pháp có ưu điểm song không phải lúc nào cũng sử dụng nó. Ví dụ khi thử các chi tiết thì nên sử dụng phương pháp điểu chỉnh biên độ.

PHỤ LỤC THAM KHẢO 9

Thông số về khả năng làm việc

Sản phẩm phải làm việc trong thời gian thử hoặc trong những pha thử như nó đòi hỏi đối với điều kiện hoạt động cần thiết đặt ra. Nếu tiến hành kiểm tra sự hoạt động của mẫu trước khi thử và sau khi thử.

Đối với mẫu mà rung tác động nên nó có thể gây những ảnh hưởng cả khi đóng và ngắt (ví dụ có trục trặc trong chức năng của rơle) thì cần tiến hành kiểm tra lại sự hoạt động của mẫu trong dải tần chung của phép thử hoặc ở tần số có thể gây ra trục trặc.

Nếu phép thử chỉ dùng để chứng minh khả năng của sản phẩm chịu được tải rung (độ bền) thì nên đánh giá khả năng làm việc khi kết thúc thử tác động rung.

PHỤ LỤC THAM KHẢO 10

Thuật ngữ và định nghĩa

|

Thuật ngữ |

Định nghĩa |

|

1. Điểm kẹp |

Phần của mẫu được gắn với bàn kẹp hoặc bệ rung tại vị trí mà ở đó mẫu thường được kẹp trong quá trình làm việc. Nếu một phần của chính thiết bị lắp ráp được dùng để làm bệ kẹp thì điểm kẹp chính là những điểm của thiết bị lắp ráp. |

|

2. Điểm kiểm tra |

Điểm trên thiết bị kẹp, bàn rung hoặc mẫu ở gần với điểm kẹp hoặc liên hệ với nó. Để thực hiện được yêu cầu đặt ra của phép thử cần thiết một số điểm kiểm tra. Khi có bốn hoặc ít hơn số điểm kẹp, mỗi điểm được coi là một điểm kiểm tra. Khi có nhiều hơn bốn điểm kẹp cần chọn ra bốn điểm điển hình để kiểm tra. Trong các trường hợp đặc biệt, ví dụ đối với mẫu lớn và (hoặc) mẫu được lắp đặt, điểm kiểm tra cần được xác định theo tài liệu kỹ thuật chuẩn nếu điểm kiểm tra không thể ở gần điểm kẹp. Đối với nhóm mẫu có kích thước nhỏ được lắp ráp nhờ thiết bị kẹp, hoặc đối với mẫu kích thước nhỏ có một số điểm kẹp, có thể chọn từng điểm kiểm tra riêng biệt để đưa tín hiệu gốc đặc trưng cho việc kẹp. Điều này chỉ cho phép trong trường hợp nếu tần số cộng hưởng thấp lớn hơn nhiều so với tần số thử ở giới hạn trên khi điểm kẹp có tải. |

|

3. Điểm đo |

Điểm ở đó tiến hành đo rung. Điểm này có thể coi như là điểm kiểm tra và điểm gốc. Tại những điểm nằm trong mẫu có thể tiến hành các phép đo khác song những điểm đó không được coi là điểm đo. |

|

4. Điểm gốc |

Một trong những điểm kiểm tra mà tín hiệu của nó được nhận để điều chỉnh phép thử. |

|

5. Tốc độ lắc |

Đại lượng biến đổi của tần số trong thời gian thử rung hình sin với tần số thay đổi từ từ. Đo bằng ôcta trên phút bởi vì khi thay đổi tần số theo hàm lôga đặc tính như nhau sẽ tương ứng với khoảng thời gian như nhau. Một ôcta có tỷ lệ tần số là 1 : 2 |

|

6. Điều kiện thử |

Tập hợp tất cả các yếu tố gây ảnh hưởng cho mẫu Điều kiện thử phải tương đượng với các yếu tố ảnh hưởng động học khác, đặc biệt là các điều kiện ngoại cảnh mà về mặt kỹ thuật có thể thực hiện được với những chi phí phù hợp. Điều kiện thử phụ thuộc vào phương pháp thử và đặc trưng bởi mức khắc nghiệt tương ứng với những yêu cầu đặc biệt. |

|

7. Mẫu |

Sản phẩm (thiết bị, phần tử của thiết bị hoặc đối tượng khác) dùng để thử tác động của yếu tố ngoài. |

|

8. Méo |

d = Trong đó: atot – giá trị trung bình bình phương của gia tốc đặt vào (kể cả a1) a1 – giá trị trung bình bình phương của gia tốc quy định ở tần số kích rung. |

|

9. Chu trình |

Một lần lắc của dải tần đã chỉ ra khi thử tác động của rung hình sin với tần số thay đổi từ từ về mỗi hướng. Ví dụ: 10 Hz – 150 Hz – 10 Hz |

|

10. Điều chỉnh một vị trí |

Thực hiện bởi việc sử dụng tín hiệu từ bộ biến đổi tại điểm gốc để duy trì điểm này ở mức đã định. |

|

11. Điều chỉnh nhiều vị trí |

Thực hiện bởi việc sử dụng tín hiệu từng bộ biến đổi tại các điểm kiểm tra hoặc bởi trung bình số học liên tiếp hoặc bởi sự so sánh với tài liệu kỹ thuật chuẩn. |

|

12. Tần số tới hạn |

Tần số mà ở đó xuất hiện trục trặc trong làm việc hoặc có sự giảm tính chất độ bền của mẫu. |

|

13. Tần số cộng hưởng |

Tần số mà ở đó trong mẫu xuất hiện sự tăng biên độ rung lớn hơn biên độ kích rung. |