Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 1548:1987 về Kiểm tra không phá hủy mối hàn – Phương pháp siêu âm do Ủy ban Khoa học và Kỹ thuật Nhà nước ban hành

TIÊU CHUẨN VIỆT NAM

TCVN 1548 – 87

KIỂM TRA KHÔNG PHÁ HỦY

MỐI HÀN

PHƯƠNG PHÁP SIÊU ÂM

Cơ quan biên soạn:

Bộ môn vật lý chất rắn

Trường Đại học Bách khoa Hà nội

Cơ quan đề nghị ban hành:

Bộ Đại học và Trung học chuyên nghiệp

Cơ quan trình duyệt:

Tổng cục Tiêu chuẩn – Đo lường – Chất lượng

Ủy ban Khoa học và Kỹ thuật Nhà nước

Cơ quan xét duyệt và ban hành:

Ủy ban Khoa học và Kỹ thuật Nhà nước

Quyết định ban hành số: 602 QĐ ngày 18 tháng 11 năm 1987.

KIỂM TRA KHÔNG PHÁ HỦY

MỐI HÀN

PHƯƠNG PHÁP SIÊU ÂM

Nondestructive testing

Welded jointe

Uitrasonie methods

Tiêu chuẩn này thay thế cho TCVN 1548 – 74.

Tiêu chuẩn này quy định phương pháp kiểm tra bằng siêu âm các mối hàn gián mép, hàn chồng, hàn góc và mối hàn hình chữ T bằng các phương pháp sau: hàn hồ quang, hàn xỉ điện, hàn hơi, hàn tự động và hàn tiếp xúc để nối những cấu kiện từ kim loại và hợp kim của chúng. Tiêu chuẩn này không quy định cho việc kiểm tra các mối hàn đắp.

Mục đích của phương pháp để phát hiện các khuyết tật của mối hàn như vết nứt, hàn chua ngấu, rò khí, ngâm xỉ và các khuyết tật khác trong mối hàn.

Mức độ cần thiết và khả năng tiến hành kiểm tra siêu âm, khối lượng kiểm tra cũng như mức quy định các khuyết tật cho phép được xác định trong các điều kiện kỹ thuật và yêu cầu của sản phẩm.

1. Giấy phép

– Người kiểm tra siêu âm phải có giấy phép của cơ quan chuyên môn có thẩm quyền.

– Các cơ sở sản xuất có nhu cầu về đào tạo thợ kiểm tra đề nghị lên cơ quan chuyên môn có thẩm quyền để đào tạo.

– Cơ quan chuyên môn có thẩm quyền về kiểm tra cùng với các cơ sở đồng thời công nhận giấy phép được cấp.

2. Thiết bị kiểm tra

2.1. Khi kiểm tra cần sử dụng thiết bị sung siêu âm xác định được các tọa độ, vị trí của mặt phản xạ để tiến hành kiểm tra các mối hàn.

Nhất thiết phải có bộ mẫu chuẩn để đo các thông số cơ bản của thiết bị trước khi tiến hành kiểm tra.

Các thiết bị siêu âm có tần số làm việc trong khoảng từ 1 MHz đến 10 MHz

2.2. Để kiểm tra cần sử dụng các máy thăm dò khuyết tật bằng siêu âm có các đầu dò nghiêng có bộ suy giảm hoặc bộ điều chỉnh đầu và cho phép xác định được tọa độ phân bố của mặt phản xạ

2.3. Đối với các đầu dò nghiêng cần phải nêu rõ:

– Giá trị danh nghĩa của tần số dao động siêu âm;

– Góc tới của sóng siêu âm (góc lăng kính đầu dò) hoặc góc khúc xạ chùm tia siêu âm vật liệu kiểm tra;

– Điểm phát của chùm tia siêu âm;

– Hình dạng và kích thước của đầu dò;

– Vận tốc sóng dọc trong vật liệu của lăng kính đầu dò ở nhiệt độ 20 ± 50C.

2.4. Giá trị dao động tần số siêu âm của đầu dò nghiêng không được vượt quá giá trị danh nghĩa 10%.

2.5. Vị trí của điểm đánh dấu điểm phát của chùm tia siêu âm không vượt quá điểm thực tế nó ± 1 mm.

2.6. Góc của lăng kính không vượt quá giá trị danh nghĩa ± 30.

2.7. Giá trị vạch chia thang độ của bộ suy giảm không lớn hơn 2 đềxiben (dB). Cho phép sử dụng máy không có bộ suy giảm tương ứng với các yêu cầu ở mục 2.3.

2.8. Mẫu chuẩn: Các mẫu chuẩn dùng để đo và kiểm tra các thông số cơ bản của thiết bị và thông số kiểm tra khi làm việc theo phương pháp sung phản xạ siêu âm (xem phụ lục 2). Cho phép sử dụng các mẫu chuẩn khác kèm theo thiết bị kiểm tra.

Trong trường hợp các cơ sở kiểm tra không có đầy đủ các bộ mẫu chuẩn thì có thể nhờ sự giúp đỡ của các cơ quan chuyên môn để kiểm tra lại các thông số cơ bản của thiết bị theo định kỳ.

3. Chuẩn bị kiểm tra

3.1. Các mối hàn được chuẩn bị để kiểm tra bằng siêu âm cần phải có hình dạng và kích thước vùng lân cận mối hàn thích ứng để đầu dò dịch chuyển đảm bảo soi được toàn bộ tiết diện của mối hàn.

3.2. Bề mặt để dịch chuyển đầu dò phải được làm nhẵn nên đạt độ bóng R240 μm, không có lõm, phải làm sạch các bụi bẩn kim loại và phủ một lớp môi trường lỏng tiếp xúc. Yêu cầu về làm sạch bề mặt kiểm tra phải thỏa mãn những điều kiện kỹ thuật đã được quy định

Trong thực tế khi kiểm tra thường gặp các bề mặt kim loại có độ không phẳng lớn. Để đảm bảo tiếp xúc âm tốt cần thiết phải chọn tần số thích hợp (xem bảng 1).

Bảng 1

|

Tần số (MHz) |

Bước sóng l, mm |

Độ không phẳng của bề mặt kim loại |

l |

||||

|

0,05 |

0,3 |

0,5 |

0,9 |

1,2 |

3 |

||

|

1 |

5,83 |

|

|

|

|

|

1,83 |

|

2 |

2,93 |

|

|

|

x |

|

0,97 |

|

3 |

1,94 |

|

|

x |

|

|

0,85 |

|

4 |

1,46 |

|

|

x |

|

|

0,485 |

|

5 |

0,97 |

|

x |

|

|

|

0,324 |

(x) Giới hạn sử dụng tần số làm việc phụ thuộc vào độ không phẳng của bề mặt kim loại kiểm tra.

3.3. Các ống hoặc các bình chứa, trước khi kiểm tra bằng siêu âm phải đổ hết chất lỏng. Chỉ cho phép kiểm tra các ống và bình chứa có chất lỏng khi kiểm tra bằng phương pháp đặc biệt theo tiêu chuẩn kỹ thuật đã được quy định.

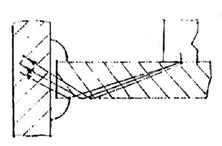

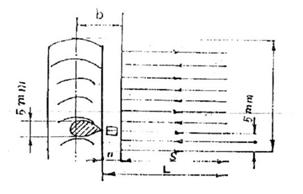

3.4. Góc của chùm tia siêu âm cũng như giới hạn vùng dịch chuyển đầu dò phải đảm bảo soi được toàn bộ tiết diện mối hàn bằng tia thăng và tia phản xạ nhiều lần.

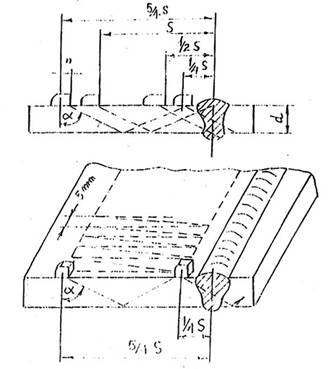

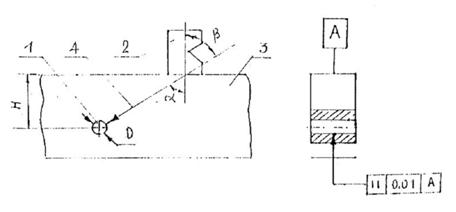

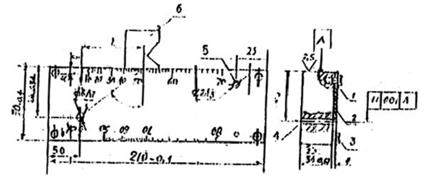

Độ di chuyển của đầu dò trong trường hợp này xem hình 1.

Hình 1

Trong đó

S = 2 d tg![]() , mm;

, mm;

d – bề dầy của kim loại mối hàn, mm;

![]() góc khúc xạ của chùm tia siêu âm trong kim loại, độ.

góc khúc xạ của chùm tia siêu âm trong kim loại, độ.

Giá trị góc khúc xạ (![]() ) của chùm tia siêu âm, thừa số 2 tg

) của chùm tia siêu âm, thừa số 2 tg![]() , liên quan tới bề dầy của kim loại mối hàn được chỉ dẫn ở bảng 2.

, liên quan tới bề dầy của kim loại mối hàn được chỉ dẫn ở bảng 2.

Bảng 2

|

Chiều dầy của kim loại mối hàn, d, mm |

Góc khúc xạ của chùm tia siêu âm, độ |

Thừa số 2, tg |

|

đến 30 |

70 |

5,5 |

|

từ 30 đến 60 |

60 |

3,5 |

|

từ 60 trở đi |

45 |

2,0 |

3.5. Thời gian quét trên màn ảnh câu máy cần đặt ở vị trí có đường quét lớn nhất, tương ứng với đường đi của chùm tia siêu âm. Trong kim loại mối hàn.

3.6. Trước khi kiểm tra cần tiến hành kiểm tra các thông số cơ bản, tương ứng với các điều kiện kỹ thuật về kiểm tra:

a) tần số dao động siêu âm;

b) độ nhạy quy ước và độ nhạy giới hạn;

c) góc khúc xạ của chùm tia siêu âm;

d) sai số của bộ đo bề sâu;

e) vùng chốt;

g) khả năng phân giải theo hướng soi siêu âm;

h) khoảng nhô của đầu dò;

k) hình dạng và kích thước của biến tử áp điện trong đầu dò.

l) kích thước qui ước nhỏ nhất của khuyết tật có thể phát hiện được khi có tốc độ quét cho trước.

m) độ kéo dài của sung phát.

Các thông số kiểm tra, phương pháp và chu kỳ kiểm tra lại các thông số cần tiến hành theo quy định kỹ thuật về kiểm tra.

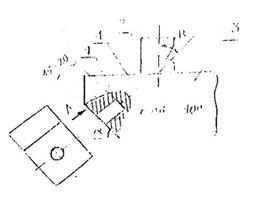

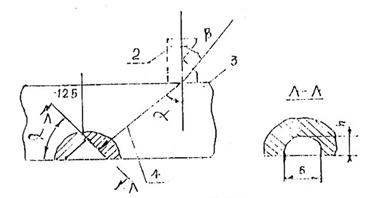

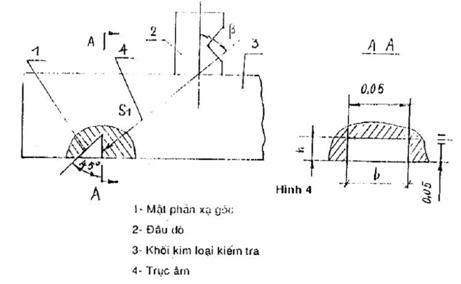

3.7. Các thông số ở mục 3.6 gồm có: a, b, c, d, e, g, h, được tiến hành kiểm tra theo các mẫu chuẩn N-I-N-4 và các mẫu thí nghiệm (từ hình 2 đến hình 5).

Hình 2

1 – Đáy của lỗ phản xạ.

2 – Đầu dò.

3 – Khối kim loại kiểm tra.

4 – Trục âm.

Hình 3

1 – Mặt phản xạ hình bán nguyệt

2 – Đầu dò

3 – Khối kim loại kiểm tra.

Hình 5

1 – Lô hình trụ

2 – Đầu dò

3 – Khối kim loại kiểm tra

4 – Trục âm

Các mẫu thí nghiệm cần được gia công từ các kim loại có tính chất âm học tương đương với kim loại của mối hàn cần kiểm tra.

Khi sử dụng các đầu dò có bề mặt cong, cần phải theo sự chỉ dẫn của các tài liệu kỹ thuật về kiểm tra.

3.8. Tần số dao động siêu âm có thể đo bằng các phương pháp âm học gián tiếp nhờ các dao thao kế hoặc bộ dò âm hoặc bằng các phương pháp kỹ thuật vô tuyến nhờ các máy phân tích phổ như: phương pháp phân tích tín hiệu phản xạ ở đầu dò từ bề mặt phản xạ trụ cong theo mẫu chuẩn N-3 hoặc bằng phép đo chu kỳ dao động ở trong tín hiệu phản xạ gián tiếp nhờ các dao động dài rộng.

Cho phép xác định tần số siêu âm theo tương quan tỷ số của biên độ tín hiệu phản xạ trong mẫu chuẩn N-4 hoặc N-4A với biên độ tín hiệu phản xạ từ bề mặt trụ cong mẫu N-3 theo hướng dẫn trong tài liệu kỹ thuật và kiểm tra.

Các giá trị tần số thích hợp trong kiểm tra:

– Nếu bề dầy kim loại kiểm tra d < 8=”” mm=”” thì=”” dùng=”” tần=”” số=”” 4=””>

– Nếu bề dầy kim loại kiểm tra d > 8 mm thì dùng tần số 2 MHz;

3.9. Độ nhạy qui ước được đo theo mẫu chuẩn N-1 tính bằng mm (đường kính lỗ phản xạ hình trụ), hoặc theo mẫu chuẩn N-2 tính bằng đềxiben (dB) nếu như thiết bị có bộ suy giảm.

Việc đo độ nhạy qui ước theo mẫu chuẩn N-1 được tiến hành ở nhiệt độ thích hợp với các quy định về kỹ thuật để kiểm tra. Độ nhạy qui ước được đo theo mẫu chuẩn N-1 và N-2 có thể so sánh với thực nghiệm.

3.10. Độ nhạy giới hạn của thiết bị với đầu dò cho trước được đo bằng diện tích (mm2) của lỗ đáy phẳng ở mẫu thí nghiệm (hình 2) hoặc phản xạ góc (hình 4) hoặc lỗ hình trụ (hình 5). Độ cao h của mặt phản xạ hình quạt cần lớn hơn bước sóng ngang siêu âm, tỷ số h/b của nó phải lớn hơn 0,4.

Bề rộng và chiều cao h của mặt phản xạ góc cần lớn hơn bước sóng ngang siêu âm. Tỷ số h/b của nó cần lớn hơn 0,5 và nhỏ hơn 4 (xem hình 3 và 4).

Độ nhạy giới hạn Sa tính bằng mm đo theo mẫu thí nghiệm có bề mặt phản xạ góc với diện tích Sl được tính theo công thức:

Sa = N.Sl

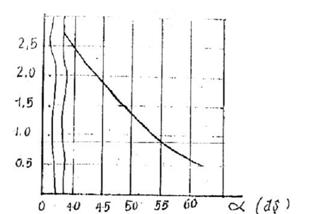

Trong đó N – hệ số được xác định theo đồ thị (hình 6).

Hình 6

và phụ thuộc vào góc phản xạ ![]() (đối với thép, nhôm, ti tan, và các hợp kim của chúng). Lỗ hình trụ 1 để hiệu chỉnh độ nhậy giới hạn, được gia công ở độ sâu H = 44 mm (xem hình 5). Khi xác định độ nhạy giới hạn cần tính đến độ gia tăng độ nhậy do có sự khác nhau về bề mặt kiểm tra.

(đối với thép, nhôm, ti tan, và các hợp kim của chúng). Lỗ hình trụ 1 để hiệu chỉnh độ nhậy giới hạn, được gia công ở độ sâu H = 44 mm (xem hình 5). Khi xác định độ nhạy giới hạn cần tính đến độ gia tăng độ nhậy do có sự khác nhau về bề mặt kiểm tra.

Khi kiểm tra các mối hàn có bề dầy nhô hơn 20 mm, đường kính và độ sâu H của lỗ hình trụ trong mẫu thí nghiệm sử dụng để hiệu chỉnh độ nhậy cần chọn thích hợp với các quy định kỹ thuật kiểm tra.

3.11. Hình dạng và kích thước của đầu dò được kiểm tra theo tài liệu kỹ thuật hướng dẫn về thiết bị.

3.12. Kích thước quy ước cực tiểu của khuyết tật phát hiện khi có tốc độ quét cho trước được tiến hành xác định trên mẫu thí nghiệm tương ứng với các tài liệu quy định về kiểm tra.

3.13. Độ kéo dài của xung phát (xung thăm dò) của thiết bị siêu âm cần được quy định trước trong các tài liệu kỹ thuật về kiểm tra.

4. Tiến hành kiểm tra

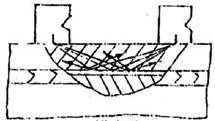

4.1. Khi kiểm tra các mối hàn có thể sử dụng các phương pháp sau: phương pháp xung phản xạ, phương pháp bóng âm hoặc phương pháp đội – bóng âm.

Khi sử dụng phương pháp xung phản xạ có thể dùng:

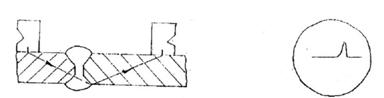

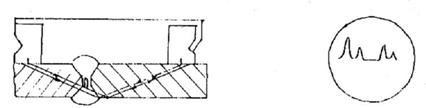

– Phương pháp hỗn hợp (hình 7);

– Phương pháp tách biệt (hình 7 và 8);

– Phương pháp tách biệt – hỗn hợp (hình 9 và 10).

Hình 7

Hình 8

Hình 9

Hình 10

Khi sử dụng phương pháp bóng âm thì sử dụng đầu dò tách biệt nhau (đầu phát và đầu thu siêu âm riêng biệt nhau)

Còn ở phương pháp đôi – bóng âm thì sử dụng đầu dò tách biệt hỗn hợp (chức năng và thu sóng siêu âm riêng biệt nhau nhưng được đặt trong một đầu dò).

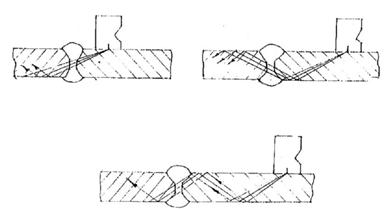

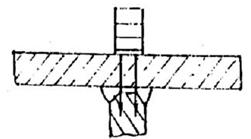

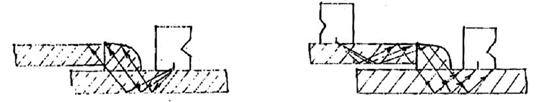

4.2. Các mối hàn giáp mép sẽ được soi theo các sơ đồ ở hình 12 đến hình 14. Mối hàn hình chữ T thì theo sơ đồ hình 15 đến hình 17. Còn mối hàn ghép thì theo sơ đồ hình 18 đến hình 19.

Hình 12

Hình 13

Hình 14

Hình 15 Hình 16

Hình 17 Hình 18

Hình 19

Cho phép tiến hành sử dụng các sơ đồ chiều siêu âm khác được phổ biến trong các tài liệu kỹ thuật và kiểm tra mối hàn bằng phương pháp siêu âm.

4.3. Tiếp xúc âm giữa đầu dò và kim loại kiểm tra có thể tiến hành theo phương pháp tiếp xúc hoặc phương pháp nhúng.

4.4. Khi tìm kiếm khuyết tật trong mối hàn, độ nhậy (độ nhậy qui ước hoặc độ nhậy giới hạn) cần được tăng lên tương ứng theo các tài liệu kỹ thuật về kiểm tra, phụ thuộc vào độ bóng bề mặt và mặt phẳng tiến hành kiểm tra.

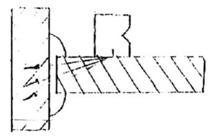

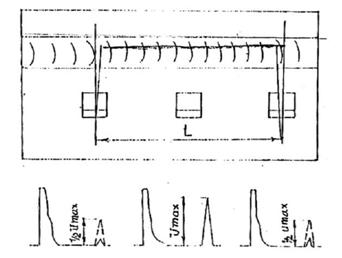

4.5. Soi mối hàn thực hiện theo phương pháp dịch chuyển đầu dò ngang – dọc, bước dịch chuyển các đầu dò không quá 5mm (xem hình 20).

Hình 20

4.6. Nếu vật kiểm tra có bề dầy khác nhau thì phải kiểm tra ở phần có thành móng.

5. Xử lý các kết quả kiểm tra

5.1. Đánh giá chất lượng mối hàn cần tiến hành tương ứng theo các yêu cầu chỉ dẫn trong các điều kiện kỹ thuật được phê chuẩn và chi tiết kiểm tra.

5.2. Để tiến hành đánh giá chất lượng mối hàn, cần thiết đo các thông số cơ bản của khuyết tật.

a) diện tích tương đương hoặc biên độ phản xạ từ khuyết tật tính theo khoảng cách đo giữa đầu dò đến khuyết tật.

b) kích thước qui ước của khuyết tật;

c) khoảng cách qui ước giữa hai khuyết tật liên tiếp nhau;

d) đo tọa độ khuyết tật;

e) số lượng khuyết tật trên một đơn vị xác định độ dài mối hàn.

5.3. Diện tích tương đương của khuyết tật có thể xác định theo biên độ – khoảng cách – độ lớn kèm theo thiết bị, tương ứng với các hướng dẫn trong các tài liệu kỹ thuật về kiểm tra độ lớn khuyết tật.

5.4. Có thể sử dụng các giản đồ biên độ – khoảng cách – độ lớn kèm theo thiết bị, tương ứng với các hướng dẫn trong các tài liệu kỹ thuật về kiểm tra độ lớn khuyết tật.

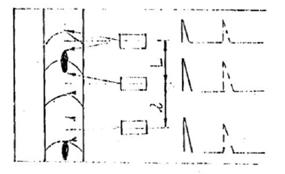

5.5. Độ dài qui ước của khuyết tật L được tính bằng mm, tiến hành đo trong thời gian của hai vị trí mà ở đó biên độ xung phản xạ từ khuyết tật giảm đi 2 lần so với giá trị cực đại của nó (xem hình 21).

5.6. Khoảng cách L giữa các khuyết tật (xem hình 22) là khoảng cách giữa các vị trí ngoài cùng của đầu dò khi xác định độ kéo dài của hai khuyết tật liên tiếp nhau

Hình 21

Sơ đồ xác định độ dài qui ước L của khuyết tật

Hình 22

Sơ đồ xác định khoảng cách L giữa hai khuyết tật liên tiếp nhau

6. Trình bày các kết quả kiểm tra

6.1. Các kết quả kiểm tra cần được ghi vào biên bản kiểm tra siêu âm

Trong các biên bản kiểm tra bằng siêu âm, cần ghi rõ:

a) dạng liên kết mối hàn, ký hiệu liên quan tới chi tiết kiểm tra;

b) chiều dài đoạn đường hàn kiểm tra;

c) các điều kiện kỹ thuật tiến hành kiểm tra:

+ loại thiết bị siêu âm;

+ tần số làm việc;

+ góc nghiêng của đầu dò kiểm tra;

d) các kết quả kiểm tra;

e) ngày tháng năm tiến hành kiểm tra;

g) họ và tên cán bộ kiểm tra

6.2. Khuyết tật trong mối hàn được chia thành từng nhóm, ký hiệu bằng các chữ cái lớn, trong từng nhóm được chia thành các phân nhóm cụ thể.

Tùy theo kết quả việc đo chiều dài qui ước của khuyết tật riêng biệt, chúng ta có những nhóm khuyết tật sau đây:

a) khuyết tật điểm U : là khuyết tật có chiều dài qui ước L ≤ 10 mm, bao gồm các khuyết tật sau đây:

As – rỗ khí tròn;

Ab – rỗ khí dạng ống;

Bo – xỉ đa dạng;

Bc – xỉ dạng trắng;

Bd – xỉ kim loại.

b) khuyết tật đường w : là khuyết tật có chiều dài qui ước L > 10 cm, gồm các khuyết tật sau đây:

Ac – rỗ khí dạng chuỗi;

Bb – xỉ giải;

Da – khuyết tật chân mối hàn bị làm khi hàn một phía;

Db – khuyết tật chân mối hàn (có rãnh khía) khi hàn một phía;

Dc – khuyết tật mối hàn bị lệch mép khi hàn 2 phía.

c) khuyết tật mặt s : là những loại khuyết tật sau;

C – hàn không ngấu (khuyết tật liên kết);

Ea – nứt dọc;

Eb – nứt ngang;

Ec – nứt tổ hợp (dạng chân chim).

Các dạng khuyết tật không phải lúc nào cũng có thể phân tích được một cách rõ ràng nhờ kết quả siêu âm, vì thế đòi hỏi người kiểm tra cần phải chú ý đến công nghệ hàn và khả năng phát sinh khuyết tật tương ứng với công nghệ hàn cho trước.

7. Trách nhiệm và an toàn lao động

7.1. Các cơ quan chuyên môn và việc kiểm tra siêu âm bảo đảm yêu cầu kỹ thuật cần thiết và trong những trường hợp đặc biệt có thể kiểm tra kết hợp bằng tia phóng xạ.

7.2. Người kiểm tra chịu trách nhiệm và các kết luận của mình ghi trong biên bản kiểm tra siêu âm.

7.3. Khi tiến hành kiểm tra các thiết bị công nghiệp bằng phương pháp siêu âm người kiểm tra phải được hướng dẫn kỹ việc sử dụng thành thạo các thiết bị, nắm vững các qui tắc sử dụng an toàn các thiết bị điện.

Phụ lục I của TCVN 1548 – 87

Phần giải thích các thuật ngữ thường gặp trong tiêu chuẩn

|

Thuật ngữ |

Định nghĩa hoặc cách xác định |

|

1. Khuyết tật |

Mọi sự sai lệch với phẩm chất bình thường làm sâu đặc tính phục vụ của kim loại hoặc chi tiết và làm kém phẩm chất phải loại bỏ các chi tiết đầu gọi là khuyết tật. |

|

2. Độ nhạy qui ước |

Độ nhạy đặc trưng bằng phép đo vị trí sâu nhất của lỗ phản xạ nhân tạo được gia công trên mẫu có các tính chất âm học xác định Khi kiểm tra mối hàn bằng phương pháp siêu âm, độ nhạy qui ước được xác định theo mẫu chuẩn N – 1 hoặc N -2. Độ nhạy qui ước tính theo mẫu chuẩn N – 1 đó là độ sâu cực đại tính bằng mm của lỗ phản xạ hình trụ được ghi một cách tin cậy trên bộ chỉ thị của máy đo khuyết tật. Độ nhạy qui ước tính theo mẫu chuẩn N – 2 hoặc N – 2A tính bằng dexiben (dB), biểu thị bằng hiệu các chỉ số của bộ suy giảm tương ứng với giá trị suy giảm lớn nhất của xung phản xạ nhân tạo có trên mẫu chuẩn mà bộ chỉ thị của máy còn ghi được. |

|

3. Độ nhạy giới hạn |

Độ nhạy giới hạn được xác định bằng diện tích nhỏ nhất (tính bằng mm2) của lỗ đáy phẳng có bề mặt vuông góc với trục âm của đầu dò, khi đầu dò làm việc trên mẫu mối hàn có dạng che cho trước, ở độ sâu cho trước tương ứng với hiệu chỉnh của máy mà bộ chỉ thị còn phát hiện được. |

|

4. Trục âm của đầu dò |

Tập hợp các điển hình học trong trường sóng âm của đầu dò có giá trị cường độ âm lớn nhất. |

|

5. Điểm phát của chùm tia |

Điểm phát của chùm tia siêu âm là điểm cắt âm đầu dò với mặt tiếp xúc kim loại kiểm tra. |

|

6. Khoảng nhô của đầu dò |

Khoảng nhô của đầu dò là khoảng cách tính từ điểm phát của chùm tia siêu âm tới mặt trước của lăng kính đầu dò nghiêng. |

|

7. Góc khúc xạ chùm tia |

Góc khúc xạ chùm tia siêu âm trong kim loại kiểm tra được xác định bằng góc giữa pháp tuyến với bề mặt đầu dò và đường nối tâm của các lò phản xạ hình trụ với điểm phát của chùm tia siêu âm ở vị trí đặt đầu dò khi có tín hiệu phản xạ lớn nhất. |

|

8. Vùng chết |

Vùng gần bề mặt tiếp xúc của mối hàn mà khuyết tật có trong vùng đó mà không phát hiện được tương ứng với mức hiệu chỉnh thiết bị cho trước |

|

9. Khả năng phân giải theo hướng phát triển siêu âm |

Khả năng phân giải của thiết bị theo hướng phát triển của chùm tia siêu âm được đặc trưng bằng khoảng cách nhỏ nhất giữa hai khuyết tật phân phối dọc theo hướng phát triển của chùm tia mà thiết bị có thể phân biệt được trên màn ảnh hiện sóng. Khả năng phân giải ở mức hiệu chỉnh cho trước của thiết bị còn có thể đặc trưng bằng thời gian ngắn nhất các tín hiệu phản xạ mà mặt trước của xung sai không che khuật mặt sau của xung trước nó. |

|

10. Bề mặt tiếp xúc |

Bề mặt của mối hàn mà trên đó dịch chuyển đầu dò trong quá trình kiểm tra. |

|

11. Phương pháp tiếp xúc |

Phương pháp truyền năng lượng sóng âm qua một lớp mỏng của môi trường làm chất tiếp xúc giữa đầu dò về bề mặt kiểm tra của mối hàn. |

|

12. Phương pháp nhúng |

Phương pháp truyền năng lượng sóng âm qua một lớp chất lỏng mà môi trường tiếp xúc được chứa giữa đầu dò và bề mặt kiểm tra của mối hàn. Bề dày lớp tiếp xúc lớn hơn 1/2 bước sóng siêu âm lan truyền trong môi trường đó. |

|

13. Sai số của bộ đo bề sâu |

Sai số của phép đo khoảng cách từ điểm phát chùm tia tới lô phản xạ nhân tạo được chế tạo từ mẫu chế tạo cụ thể. |

|

14. Độ kéo dài của sung phát |

Độ kéo dài của sung phát (μs) của tín hiệu phản xạ từ bề mặt trụ cong ở mẫu chuẩn N – 5, đo ở mức 1/10 của biên độ lớn nhất. |

Phụ lục 2 của TCVN 1548 : 1987

(Tham khảo)

Các Mẫu Chuẩn

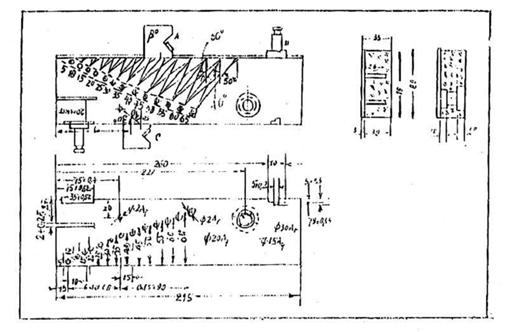

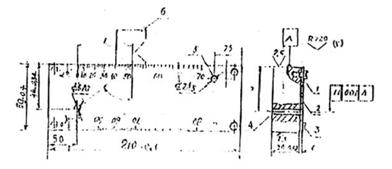

1. Mẫu chuẩn N – I (hình 1) dùng để xác định độ nhạy qui ước (mm), kiểm tra khả năng phân giải, độ chính xác của thước đo chiều sâu của thiết bị và góc nghiêng của lăng kính đầu dò.

Mẫu chuẩn N-I cần phải bằng thủy tinh hữu cơ theo điều kiện kỹ thuật quy định. Hệ số suy giảm sóng siêu âm trong mẫu chuẩn ở tần số 2,5 ± 0,2 NHZ và ở nhiệt độ 20 ± 50C cần phải bằng 0,45 ± 0,01 ![]() -1

-1

Hình 1 – Mẫu chuẩn N-1

Độ dài L, chọn theo trị số góc khúc xạ của tia siêu âm và phải thỏa mãn những trị số được quy định trong bảng 1.

Bảng 1

|

|

độ |

30,0 |

35,0 |

40,0 |

45,0 |

50,0 |

55,0 |

60,0 |

|

L |

mm |

11,5 |

14,0 |

16,8 |

20,0 |

23,8 |

28,6 |

34,6 |

2. Mẫu chuẩn N-2 (hình 2) sử dụng để xác định sai số của bộ đo bề sâu, góc dẫn chùm tia (góc khúc xạ) vào kim loại kiểm tra, kiểm tra vùng chất của thiết bị với đầu dò để sử dụng khi kiểm tra các liên kết của thép ít cac bon và các hợp kim thấp của chúng (phần giải thích của thuật ngữ xem ở phụ lục 1).

Khi thiết bị sử dụng có bộ suy giảm thì mẫu chuẩn N – 2 được sử dụng để xác định độ nhạy qui ước tính bằng đêxiben (dB), đồng thời xác định độ nhạy giới hạn khi kiểm tra các liên kết hàn từ thép ít các bon và các hợp kim thấp của thép

Hình 2 – Mẫu chuẩn N – 2

1 – Thước đo

2 – Vít

3 – Mẫu kim loại thép K – 20

4 – Lỗ để xác định góc khúc xạ, độ nhạy qui ước và độ nhạy giới hạn.

5 – Lỗ để kiểm tra vùng chất

6 – Đầu dò

Khi tiến hành kiểm tra các liên kết hàn từ các kim loại khác, để xác định góc khúc xạ của tia siêu âm và kiểm tra vùng chốt, đồng thời để xác định độ giới hạn khi sử dụng thiết bị có bộ suy giảm thì cần chuẩn bị mẫu chuẩn N – 2A (hình 33)

Hình 3 – Mẫu chuẩn N – 2A

1 – Thước đo

2 – Mẫu làm từ kim loại kiểm tra

3 – Vít

4 – Lỗ để xác định góc khúc xạ và độ nhạy giới hạn

5 – Lỗ để xác định vùng chốt

6 – Đầu dò

Lô 5 ở mẫu chuẩn N – 2A cần phải có độ sâu H, kể từ bề mặt kiểm tra độ H, được chỉ dẫn theo điều kiện kỹ thuật đã quy định để kiểm tra. Thước đo ở các mẫu chuẩn N – 1 và N – 2A được chia độ tương ứng với biểu thức:

L = Hl – tg![]()

Trong đó:

Hl – Độ sâu phân bổ tính từ tâm của lỗ phản xạ 4. Điểm O của thang đo cần trùng với trục âm được nối từ tâm của lỗ thẳng góc với bề mặt của mẫu.

Thời gian lan truyền của sóng siêu âm tới và phản xạ được chỉ dẫn ở mẫu N – 2 và N – 2A bằng 20 ± 1 microo giây.

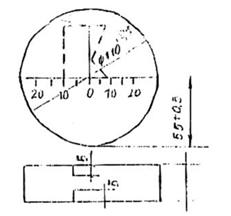

3. Mẫu chuẩn N – 3 (hình 4)

Hình 4

Mẫu chuẩn N – 3 dùng để xác định điểm phát của chùm tia siêu âm O vào kim loại và khoảng nhô n của đầu dò. Mẫu chuẩn N – 3 được gia công từ loại thép ít các bon (K – 20). Trên các bề mặt bên và bề mặt làm việc của mẫu cần được khắc các đường qua tâm của vòng tròn, ở hai phía của bề mặt làm việc có kẻ thước đo.

Điểm O của thước đo cần phải trùng với tâm của mẫu.

Khi kiểm tra các liên kết từ kim loại có vận tốc lan truyền của sóng với góc tới hạn thứ hai trong thép ít các bon (K – 20) để xác định điểm phát và độ nhô n của đầu dò cần sử dụng mẫu thí nghiệm được chế tạo từ vật liệu kiểm tra tương ứng như hình 4.

Trong thiết bị kiểm tra bằng tay hoặc kiểm tra tự động cho phép sử dụng các mẫu chuẩn N – 1 và N -2 hoặc các mẫu thí nghiệm được chỉ dẫn trong các điều kiện kỹ thuật quy định độ kiểm tra độ nhạy qui ước

|

|

40 |

50 |

55 |

|

S, mm (Sai lệch giới hạn ± 0,1 mm) |

42,5 |

35,5 |

34,5 |

Cho phép sử dụng thiết bị không có các phụ tùng và các bộ phận dùng để xác định các thông số quét độ dịch chuyển đầu dò bằng tay.

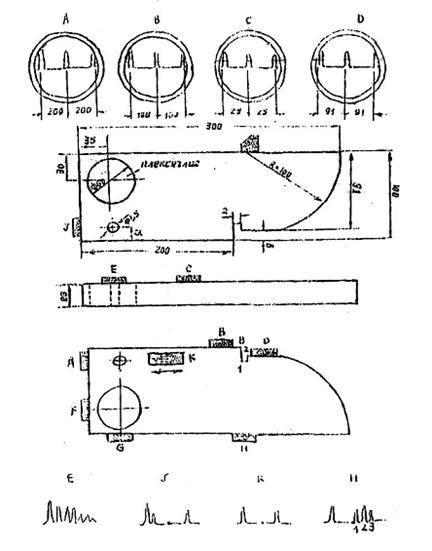

5. Mẫu chuẩn quốc tế N0 – 1 (hình 7) thường được dùng để hiệu chỉnh các thông số sau:

a) Hiệu chỉnh quá trình quét theo chiều sâu và kiểm tra đường quét. Khi đó đầu dò đặt ở các vị trí A, B hay C phụ thuộc vào chiều dầy chi tiết kiểm tra. Hiệu chỉnh quá trình quét trong trường hợp dùng sóng ngang thực hiện bằng đầu dò thẳng vị trí D, với thời gian lan truyền, giả thiết là sóng ngang trên khoảng cách 50 mm bằng thời gian lan truyền của sóng dọc trên khoảng cách 90 m.

b) Điều chỉnh và kiểm tra độ nhạy khi dùng đầu dò thẳng người ta đặt ở vị trí E khi độ nhạy lớn hơn hay ở vị trí độ nhạy nhỏ, trường hợp thứ nhất là số đo độ nhạy bằng số đo tín hiệu phản xạ đáy, còn trường hợp thứ hai là biên độ tín hiệu phản xạ từ lỗ có đường kính 1,5mm. Nếu dùng sóng ngang thì đầu dò nghiêng đặt ở vị trí K và số đo độ nhạy và độ lớn tín hiệu phản xạ từ lỗ có đường kính 1,5mm

c) Kiểm tra khả năng phân giải bằng sóng dọc thì đặt đầu dò ở vị trí H.

d) Kiểm tra dùng chốt khi dùng sóng dọc, đầu dò đặt ở vị trí F và G.

đ) Xác định tâm phát và sóng khúc xạ chùm tia.

e) Xác định vị trí điểm đầu trên đường quét và đánh giá định hướng trường âm của đầu dò nghiêng.

Hình 7