Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 4288:1986 về Cân bàn 500 kilogam do Ủy ban Khoa học và Kỹ thuật Nhà nước ban hành

TIÊU CHUẨN VIỆT NAM

TCVN 4288 – 86

CÂN BÀN 500 KILOGAM

Platform scales 500 kilogrammes

Tiêu chuẩn này áp dụng cho cân bàn lưu động kiểu đòn bẩy có thang đo, dùng kèm quả cân tỷ lệ (được gọi là cân bàn tỷ lệ), hoặc không dùng kèm quả cân tỷ lệ (được gọi là cân bàn quả đẩy), với mức cân lớn nhất Pmax bằng 500 kg để cân các tải trọng khác nhau.

1. THÔNG SỐ VÀ KÍCH THƯỚC CƠ BẢN

Các thông số và kích thước cơ bản của cân phải theo bảng 1

Bảng 1

|

Tên các thông số và kích thước cơ bản |

Giá trị định mức, kg |

|

|

Cân bàn quả đẩy |

Cân bàn tỷ lệ |

|

|

Phạm vi cân |

25 ÷ 500 |

|

|

Giá trị lớn nhất của thang Thang thước chính Thang thước phụ |

500 20 |

50 hoặc 20 – |

|

Giá trị phân độ của thang Thang thước chính Thang thước phụ |

20 0,2 |

0,2 hoặc 0,1 – |

2. YÊU CẦU KỸ THUẬT

2.1 Yêu cầu về đo lường

2.1.1 Sai số cho phép của cân phải phù hợp với các giá trị cho trong TCVN 1969 – 77; Cân bàn. Quy trình kiểm định.

2.1.2 Độ không trung thành khi không tải không được vượt quá ± 25g. Độ không trung thành ở một mức cân bất kỳ không được vượt quá 1/2 sai số cho phép ở mức cân đó.

2.1.3 Độ nhạy của cân ở tất cả các mức cân phải sao cho khi thay đổi khối lượng của vật cân một đại lượng bằng sai số cho phép thì kim thăng bằng lệch đi một khoảng không nhỏ hơn 2mm.

2.1.4 Cân phải làm việc bình thường ở nhiệt độ của môi trường xung quanh từ 0 0C đến + 50 0C và độ ẩm tương đối trên toàn bộ khoảng nhiệt độ đó là từ 30 đến 90 %.

2.2 Yêu cầu về vật liệu và gia công

2.2.1 Cân được chế tạo bằng kim loại. Đối với các chi tiết quan trọng phải chọn loại kim loại phù hợp với tính năng và yêu cầu của từng chi tiết. Đối với các chi tiết không ảnh hưởng đến tính năng kỹ thuật đo lường được phép chế tạo bằng các loại vật liệu khác.

2.2.2 Đối với các chi tiết phải hàn, các mối hàn phải đảm bảo bền, chắc không được có các vết cháy xuyên qua tạo thành lỗ (điểm cháy thủng), không bị nứt, vặn và phân lớp. Mối hàn phải có bề mặt dạng thớ vảy đồng đều theo toàn bộ chiều dài của mối hàn.

Chiều cao các gợn không được quá 1mm.

Đoạn chuyển tiếp từ mối hàn sang kim loại cơ bản phải đều.

Sau khi hàn các mối hàn phải được làm sạch. Cho phép làm sạch bằng cơ học các chỗ lồi và mối quá dày, nhưng không ảnh hưởng đến độ bền của mối hàn. Không được phép là nguội mối hàn.

2.2.3 Độ lệch giới hạn cho các kích thước tự do của các chi tiết gia công cơ phải tương đương cấp chính xác 15 đối với kích thước dài và cấp chính xác 13 đối với đường kính, theo TCVN 2244-77.

2.2.4 Sau khi gia công cơ, tất cả các chi tiết và mối nối không được có các cạnh sắc, các rìa sờm (ba via), các vảy sước, vết lõm, vết khắc sâu và các khuyết tật khác làm xấu chất lượng của chi tiết và mối nối.

2.2.5. Ren phải đều. Chỗ đứt đoạn, mẻ và cháy ren không được phép quá 10% số vòng ren, trong đó ở một vòng ren không được quá 1/3 chiều dài của vòng.

2.2.6 Tất cả các chi tiết, bộ phận của cân làm bằng thép cả mặt trong lẫn mặt ngoài đều phải có lớp bảo vệ (sơn, mạ, nhuộm, v.v…) để chống gỉ, trừ các mặt làm việc của dao, gối, má chắn và nút chì. Lớp bảo vệ phải đảm bảo mỹ thuật, bền chắc, đều khắp, không bị rộp tróc.

2.2.7 Các chi tiết của hệ thống đòn cân phải được chế tạo bằng thép cán.

2.2.8 Các chi tiết riêng lẻ của kết cấu kim loại có thể được uốn nắn trước khi lắp ráp.

Độ lồi và độ phồng của các dầm và tấm ở bàn và bệ cân không được lớn hơn 3mm trên 1m.

2.2.9 Bề mặt của các thước cân, đòn cân, quang treo, má chắn và ổ đỡ không được có các vết lõm, vẩy, các cạnh sắc, các xờn gờ và các vết han rỉ.

2.3 Yêu cầu đối với dao, gối và má chắn

2.3.1 Dao phải được chế tạo bằng thép Y8 hoặc Y8A, còn gối và má chắn bằng thép Y10 hoặc Y10A (hoặc các mác thép tương đương).

Độ cứng sau khi tôi ở các phần làm việc của dao phải đạt 58-62HRC, của gối và má chắn phải đạt 62-65HRC.

2.3.2 Độ nhám Ra các bề mặt chứa cạnh làm việc của dao và gối không lớn hơn 1,25 µm với độ cao không ít hơn 0,5 bề mặt chứa cạnh làm việc. Lưỡi dao và rãnh gối phải thẳng, mặt cắt ngang của lưỡi dao phải có bán kính từ 0,1 đến 0,2 mm, mặt cắt ngang của rãnh gối phải có bán kính không nhỏ hơn 1 mm.

2.3.3 Dao phải được lắp chặt vào đòn cân theo kiểu lắp S7 của TCVN 2245-77. Được phép chèn dao khi điều chỉnh cân. Nơi chèn phải cách dao không nhỏ hơn 2mm. Chiều sâu mối ghép không được nhỏ hơn 1 phần 3 chiều cao dao.

2.3.4 Cạnh làm việc của dao phải tiếp xúc với gối trên toàn bộ chiều dài.

Được phép có khe hở trong vùng tiếp xúc với tổng chiều dài khe hở không lớn hơn 25 % chiều dài của gối.

2.3.5 Độ nhám Ra của bề mặt má chắn trong vùng làm việc với dao không lớn hơn 1,25 µm.

2.3.6 Các lưỡi dao của mỗi đòn cân phải song song với nhau và vuông góc với mặt phẳng dao động của đòn cân để đảm bảo độ trung thành của cân.

Độ dịch chuyển của dao trên bề mặt làm việc của gối dọc theo chiều trục của dao phải nằm trong khoảng 0,5 – 2mm.

2.4 Yêu cầu đối với thước cân, quả đẩy, quả thăng bằng, và quả tỷ lệ.

2.4.1 Thước chính và thước phụ của cân bàn quả đẩy được chế tạo bằng thép tương đương mác 45 trở lên. Thước của cân bàn tỷ lệ được chế tạo bằng kim loại màu hoặc hợp kim không rỉ khác.

Quả đẩy thước chính của cân bàn quả đẩy, được chế tạo bằng thép hoặc gang. Quả đẩy thước phụ của cân bàn quả đẩy và quả đẩy của cân bàn tỷ lệ được chế tạo bằng kim loại màu hoặc hợp kim không gỉ khác.

2.4.2 Thang của thước chính và thước phụ phải chia đều bằng các vạch vuông góc với mặt phẳng trên của thước, sai lệch độ vuông góc của mỗi vạch không được vượt quá 0,03.

Khoảng cách giữa các vạch chia không được nhỏ hơn giá trị:

– 1,40 mm đối với thang thước 20 của cân bàn tỷ lệ.

– 1,12 mm đối với thang thước 50 của cân bàn tỷ lệ.

– 12 mm đối với thước chính của cân bàn quả đẩy.

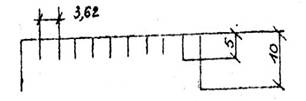

– 3,62 mm đối với thang thước phụ của cân bàn quả đẩy.

Chiều dài của các vạch chia theo các hình sau:

– Trên thang thước 30 của cân bàn tỷ lệ.

– Trên thang thước 50 của cân bàn tỷ lệ

– Trên thang thước chính của cân bàn quả đẩy

– Trên thang thước phụ của cân bàn quả đẩy

Độ lệch của chiều dài mỗi vạch so với giá trị danh nghĩa không vượt quá ± 0,2 mm.

Bề rộng của vạch phân chia phải bằng:

0,3 – 0,8 mm đối với thang thước chính của cân bàn quả đẩy.

0,2 – 0,5 mm đối với thang thước phụ của cân bàn quả đẩy, và thang thước của cân bàn tỷ lệ.

Độ lệch của bề rộng mỗi vạch chia so với giá trị danh nghĩa không được vượt quá

± 0,1 mm.

2.4.3 Các vạch được ghi số:

a) Với cân bàn quả đẩy: thang thước chính phải ghi số cho từng vạch một, thang thước phụ phải ghi số cho từng 5 vạch một.

b) Với cân bàn tỷ lệ: thang thước phải ghi số cho từng 10 vạch một.

Các chữ số phải đều đặn và rõ ràng.

2.4.4 Ở mỗi vạch chia của thang thước chính của cân bàn quả đẩy phải tạo rãnh để định vị trí của quả đẩy.

Rãnh phải được làm sao cho mỏ của quả đẩy nằm sát với cạnh bên của rãnh mà không chạm vào đáy rãnh.

Quả đẩy phải được định vị trong rãnh bằng mỏ của nó mà không bị dịch chuyển theo chiều dọc. Chiều rộng của mỏ phải bằng chiều rộng thân thước . Sự dịch chuyển ngang của mỏ trên rãnh cho phép trong phạm vi 0,3 – 1,0 mm.

Mỏ của quả đẩy phải có độ cứng 44 – 47 HRC.

2.4.5 Độ nhám Ra các bề mặt trượt của thước và quả đẩy phải không lớn hơn 1,25 µm đối với thước và 2,5 µm đối với quả đẩy.

Độ nhám Ra mặt ngoài của thước và quả đẩy của cân bàn tỷ lệ, quả đẩy thước phụ của cân bàn quả đẩy phải không lớn hơn 2,5 µm.

2.4.6 Mặt ngoài thước chính và thước phụ của cân bàn quả đẩy phải mạ nhiều lớp chống gỉ với chiều dầy tổng cộng không nhỏ hơn 30 µm. Lớp mạ phải đảm bảo bền chắc, không rộp, tróc, được phép có các vết rạn, vết xây sát, vết lõm và vết xước trên bề mặt lớp mạ. Nếu thước cân làm bằng kim loại màu hay hợp kim không gỉ khác thì chỉ cần đánh bong, không cần mạ.

2.4.7 Ở vị trí dễ quan sát và thuận tiện cho việc đánh dấu khi kiểm định trên đầu thước chính phải ép 2 nút có đường kính 10 mm hay một nút 8 x 20 mm bằng chì.

Nút chì phải gắn chìm vào thước cân , mặt nút không được nhô khỏi bề mặt thước cân.

2.4.8 Quả đẩy và quả thăng bằng phải có trọng tâm cố định. Quả đẩy ở cân bàn tỷ lệ phải có kết cấu chỉ dẫn nơi đọc kết quả phép cân. Trên thước cân phải có chốt hoặc gờ để không cho quả đẩy lùi quá vạch “0”. Nếu quả đẩy có vít hãm thì phải có kết cấu để vít hãm không long ra trong quá trình sử dụng và vận chuyển. Quả đẩy phụ phải có hốc điều chỉnh và nút hốc bằng chì để đóng dấu sau khi điều chỉnh. Ở quả đẩy chế tạo bằng nhiều chi tiết lắp ráp lại bằng các mối ghép ren phải có nút chì để đóng dấu niêm phong. Đuôi thước cân phải có kết cấu để quả thăng bằng không bị tháo khỏi thước cân. Khi cân thăng bằng không tải quả thăng bằng phải nằm ở khoảng giữa, phạm vi dịch chuyển của nó và không được tự xê dịch trong quá trình sử dụng.

2.4.9 Mỗi cân bàn tỷ lệ phải có kèm theo bộ quả cân tỷ lệ gồm các quả cân sau đây:

|

Với thước 20 |

Với thước 50 |

|

1 quả 2 kg |

1 quả 2 kg |

|

2 quả 1 kg |

2 quả 1 kg |

|

1 quả 0,5 kg |

2 quả 0,5 kg |

|

2 quả 200 g |

|

|

1 quả 100 g |

|

Bộ quả cân tỷ lệ phải được kiểm định theo quy trình kiểm định của quả cân tỷ lệ, với cấp chính xác của quả cân công tác cấp 4.

2.5 Yêu cầu đối với bàn cân và bệ cân.

2.5.1 Mặt bàn cân phải phẳng, liền tấm và đảm bảo không bị cong, vênh trong quá trình sử dụng.

2.5.2 Bệ cân phải có kết cấu vững chắc. Được phép chế tạo bệ cân có bánh xe.

2.6 Độ bền và bảo hành

2.6.1 Khi người tiêu thụ tuân thủ các yêu cầu nêu trong bản hướng dẫn của cơ sở sản xuất về bảo quản và sử dụng cân phải đảm bảo các chỉ tiêu sau đây:

a) Xác suất làm việc không bị hỏng trong vòng một năm làm việc của cân với 40.000 lần cân F1 không nhỏ hơn 0,9.

b) Hệ số sử dụng kỹ thuật, Ksd phải không nhỏ hơn 0,9.

c) Tuổi thọ kỹ thuật, Tth phải không nhỏ hơn 8 năm.

2.6.2 Xí nghiệp sản xuất phải bảo hành sự phù hợp của cân với các yêu cầu của tiêu chuẩn này. Thời hạn bảo hành quy định là: 12 tháng kể từ ngày đưa vào sử dụng, nhưng không quá 18 tháng tính từ ngày cân được xuất xưởng khỏi cơ sở sản xuất.

3. NGUYÊN TẮC NGHIỆM THU VÀ PHƯƠNG PHÁP THỬ

3.1 Cân phải được kiểm tra kỹ thuật tại cơ sở sản xuất theo các yêu cầu của tiêu chuẩn này và các văn bản pháp quy kỹ thuật khác hiện hành có liên quan.

3.2 Cân mới sản xuất phải được xét duyệt thiết kế và mẫu theo các quy định pháp chế hiện hành. Trong quá trình sản xuất cân phải được cơ quan thẩm quyền tiến hành việc thử nghiệm để thẩm tra với chu kỳ không ít hơn một lần trong năm để xác nhận sự phù hợp của chúng với những yêu cầu của tiêu chuẩn này và theo mẫu thiết kế đã được phê chuẩn. Việc thử nghiệm này được tiến hành với không ít hơn 2 cái cân.

3.3 Cân trước khi xuất xưởng phải được kiểm định xuất xưởng và trong quá trình sử dụng phải được kiểm định định kỳ theo những qui định pháp chế về đo lường.

4. GHI NHÃN, BAO GÓI, VẬN CHUYỂN VÀ BẢO QUẢN

4.1 Trên các cân xuất xưởng, ở mặt chính của thước cân phải ghi rõ các nội dung sau đây:

a) Tên hoặc nhãn hiệu của cơ sở sản xuất;

b) Số của cân và năm sản xuất;

4.2 Trên nhãn cân phải ghi:

a) Tên của cơ sở sản xuất,

b) Số của cân.

c) Năm sản xuất,

d) Phạm vi cân từ 25 kg đến 500 kg.

e) Số hiệu của tiêu chuẩn này.

4.3 Cân phải được đóng trong hòm gỗ chế tạo theo bản vẽ của cơ sở sản xuất và được duyệt theo thủ tục qui định, đảm bảo cho cân được nguyên vẹn trong vận chuyển và bảo quản.

4.4. Trước khi bao gói, tất cả các phần động của cân phải được xếp ở vị trí để cân có kích thước phủ bì là nhỏ nhất và chúng được giữ chặt ở vị trí đó.

4.5 Dao phải được cách ly với gối bằng đệm các tông cao su hoặc da.

4.6 Trên hòm gỗ phải ghi tên cơ sở sản xuất, tên sản phẩm, khối lượng cả bì và không bì, ký hiệu cần có về bảo quản và vận chuyển.

4.7 Kèm theo mỗi cân phải có các tài liệu và phụ tùng sau đây:

a) Hướng dẫn bảo quản và sử dụng,

b) Giấy chứng nhận xuất xưởng,

c) Một bộ dao gối của cân,

d) Một số chi tiết dễ hỏng, mất,

4.8 Cân thành phẩm trước khi xuất bán phải được bảo quản tránh mưa nắng.

4.9 Cân có thể được vận chuyển bằng mọi hình thức vận tải.