Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 9192-2:2012 (ISO 12003-2 : 2008) về Máy kéo nông lâm nghiệp – Kết cấu bảo vệ phòng lật trên máy kéo vết bánh hẹp – Phần 2: Kết cấu bảo vệ phòng lật gắn phía sau

TIÊU CHUẨN QUỐC GIA

TCVN 9192-2 : 2012

ISO 12003-2 : 2008

MÁY KÉO NÔNG LÂM NGHIỆP – KẾT CẤU BẢO VỆ PHÒNG LẬT TRÊN MÁY KÉO VẾT BÁNH HẸP – PHẦN 2: KẾT CẤU BẢO VỆ PHÒNG LẬT GẮN PHÍA SAU

Agricultural and forestry tractors – Roll-over protective structures on narrow-track wheeled tractors – Part 2: Rear-mounted ROPS

Lời nói đầu

TCVN 9192-2 : 2012 hoàn toàn tương đương với ISO 12003-2 : 2008.

TCVN 9192-2 : 2012 do Trung tâm giám định Máy và Thiết bị biên soạn, Bộ Nông nghiệp và Phát triển nông thôn đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

Bộ tiêu chuẩn TCVN 9192, Máy kéo nông lâm nghiệp – Kết cấu bảo vệ phòng lật trên máy kéo vết bánh hẹp bao gồm các phần sau:

– TCVN 9192-1:2012, Phần 1: Kết cấu bảo vệ gắn phía trước;

– TCVN 9192-2:2012, Phần 2: Kết cấu bảo vệ phòng lật gắn phía sau.

MÁY KÉO NÔNG LÂM NGHIỆP – KẾT CẤU BẢO VỆ PHÒNG LẬT TRÊN MÁY KÉO VẾT BÁNH HẸP – PHẦN 2: KẾT CẤU BẢO VỆ PHÒNG LẬT GẮN PHÍA SAU

Agricultural and forestry tractors – Roll-over protective structures on narrow-track wheeled tractors – Part 2: Rear-mounted ROPS

1. Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp thử tĩnh học và động lực học của kết cấu bảo vệ phòng lật (ROPS) gắn phía sau trên máy kéo nông lâm nghiệp vết bánh hẹp. Tiêu chuẩn chỉ rõ vùng khoảng trống và những điều kiện chấp nhận đối với ROPS loại khung và buồng lái có thanh cán hai trụ đứng hoặc nghiêng, ở phía sau, và có thể áp dụng cho các máy kéo có các đặc điểm dưới đây:

– Khoảng sáng gầm máy tính từ điểm thấp nhất của thân cầu trước và cầu sau không lớn hơn 600 mm (không tính điểm thấp hơn trên bộ truyền vi sai).

– Bề rộng vết bánh tối thiểu cố định hoặc có thể điều chỉnh một trong hai cầu nhỏ hơn 1150 mm khi lắp các lốp có bề rộng danh nghĩa lớn nhất và có bề rộng toàn bộ của cầu khác nhỏ hơn cầu thứ nhất.

– Khối lượng không chất tải lớn hơn 600 kg, nhưng nhỏ hơn 3000 kg, kể cả ROPS và các lốp có kích cỡ lớn nhất theo giới thiệu của nhà chế tạo.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 5757:2009 (ISO 2408:2004), Cáp thép sử dụng cho mục đích chung – Yêu cầu tối thiểu;

ISO 6301, Structural steels – Plates, wide flats, bars, sections and profiles (Kết cấu thép – Tấm, bản rộng, thanh, mặt cắt và định hình);

ISO 898-1:19992, Mechanical properties of fasteners made of carbon steel and alloy steel – Part 1: Bolts, screws and studs (Đặc tính cơ học của các chi tiết kẹp chặt bằng thép cacbon và thép hợp kim – Phần 1: Bu lông, vít và vít cấy);

ISO 898-2:19923, Mechanical properties of fasteners – Part 2: Nuts with specified proof load values – Coarse thread (Đặc tính cơ học của chốt – Phần 2: Đai ốc với giá trị chịu tải thử nghiệm danh nghĩa – Ren bước lớn);

ISO 5353, Earth-moving machinery and tractors and machinery for agriculture and forestry – Seat index point (Máy làm đất, máy kéo và máy nông lâm nghiệp – Điểm chỉ báo chỗ ngồi);

ASTM A370, Standard test methods and definitions for mechanical testing of steel products (Định nghĩa và phương pháp thử chuẩn cho thử nghiệm cơ học của các sản phẩm thép).

3. Thuật ngữ và định nghĩa

Trong tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa sau đây:

3.1. Kết cấu bảo vệ phòng lật (roll-over protective structure)

ROPS

Khung bảo vệ người lái máy kéo bánh hơi nông lâm nghiệp, để làm giảm thiểu tổn thương có thể xảy ra với người lái do bất ngờ bị lật máy trong lúc đang vận hành bình thường trên đồng.

CHÚ THÍCH: ROPS được đặc trưng bởi việc xác lập khoảng không gian cho một vùng khoảng trống bên trong vùng bao của kết cấu hoặc trong một không gian được giới hạn bởi loạt các đường thẳng từ các mép ngoài của kết cấu tới một phần nào đó của máy kéo có thể tiếp xúc với mặt đất; nó có khả năng đỡ máy kéo ở vị trí lật.

3.2. ROPS gắn phía sau (rear-mounted ROPS)

Kết cấu bảo vệ phòng lật có hai trụ gắn trên máy kéo ở phía sau ghế ngồi lái, hoặc khung hoặc buồng lái.

CHÚ THÍCH: So sánh với ROPS gắn phía trước được mô tả trong TCVN 9192-1 (ISO 12003-1).

3.3. Khối lượng máy kéo (tractor mass)

Khối lượng máy kéo không chất tải ở trạng thái làm việc với các thùng chứa và bộ tản nhiệt đã nạp đầy, ROPS gắn phía sau có bao che và thiết bị bảo vệ bất kỳ hoặc có thêm bộ phận truyền động cần thiết cho bánh trước để sử dụng bình thường.

CHÚ THÍCH: Không bao gồm người lái, khối lượng đối trọng tùy chọn, bánh xe bổ sung, thiết bị đặc biệt và các công cụ.

3.4. Khối lượng tham chiếu (reference mass)

Khối lượng, không nhỏ hơn khối lượng máy kéo do nhà chế tạo lựa chọn để tính năng lượng đầu vào được sử dụng trong các thử nghiệm.

3.5. Thử tải trọng theo phương ngang (horizontal loading test)

Tác động tải trọng theo phương ngang vào phía sau, phía trước và phía bên của kết cấu bảo vệ phòng lật.

3.6. Thử phá hủy (crushing test)

Tác động tải trọng tĩnh theo phương thẳng đứng thông qua một dầm được đặt ngang qua các bộ phận cao nhất của ROPS gắn phía sau.

3.7. Mặt phẳng tham chiếu (reference plane)

Mặt phẳng thẳng đứng, thông thường theo chiều dọc máy kéo và đi qua điểm chỉ báo chỗ ngồi và tâm của vô lăng lái.

CHÚ THÍCH: Thông thường mặt phẳng tham chiếu này trùng với mặt phẳng trung tuyến dọc của máy kéo.

3.8. Mặt phẳng trung tuyến dọc (longitudinal median plane)

Mặt phẳng đối xứng theo chiều dọc (longitudinal plane of symmetry)

Mặt phẳng gốc tọa độ Y (zero Y plane)

Mặt phẳng thẳng đứng Y đi qua trung điểm của AB, vuông góc với AB, trường hợp, đối với mỗi bánh xe, mặt phẳng thẳng đứng đi qua trục của nó cắt mặt phẳng giữa của bánh xe theo một đường thẳng Δ, gặp bề mặt đỡ của máy kéo tại một điểm và trường hợp A và B là hai điểm được xác định tương ứng với hai bánh xe, cả hai bánh xe là bánh dẫn hướng hay bánh chủ động, đặt ở vị trí tương ứng tại hai đầu của cùng một trục thực hay giả định.

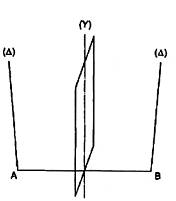

Xem Hình 1.

CHÚ THÍCH 1: “Mặt phẳng giữa của bánh xe” được xác định là mặt phẳng ở giữa tính từ hai mép bên trong của vành bánh xe. Trong trường hợp bánh xe kép, đường thẳng Δ là giao nhau của mặt phẳng giữa của bánh xe kép với mặt phẳng thẳng đứng đi qua đường tâm của ngõng trục.

CHÚ THÍCH 2: Trích từ Điều 5, ISO 612:1978 [1]

Hình 1 – Mặt phẳng trung tuyến dọc

3.9. Thử va đập (impact test)

Tác động tải trọng động lực học được tạo bởi khối tác động dạng con lắc.

3.10. Chiều dài cơ sở (wheelbase)

Khoảng cách theo chiều ngang giữa hai mặt phẳng thẳng đứng đi qua các đường tâm quay của các bánh xe, trong đó một mặt phẳng cho các bánh trước và mặt phẳng kia cho các bánh sau.

4. Ký hiệu

Xem Bảng 1.

Bảng 1 – Ký hiệu

|

Ký hiệu |

Mô tả |

Đơn vị |

|

ah |

Một nửa khoảng điều chỉnh ghế theo phương ngang |

mm |

|

av |

Một nửa khoảng điều chỉnh ghế theo phương thẳng đứng |

mm |

|

B |

Bề rộng phủ bì nhỏ nhất của máy kéo |

mm |

|

Bb |

Bề rộng phủ bì lớn nhất của ROPS gắn phía sau |

mm |

|

D |

Độ uốn của ROPS để tính năng lượng cơ sở tại điểm uốn và trên đường, đặt tải trọng |

mm |

|

Eil |

Năng lượng được hấp thụ trong thời gian gây tải theo chiều dọc |

J |

|

Eis |

Năng lượng được hấp thụ trong thời gian gây tải ở phía bên |

J |

|

F |

Lực tải tĩnh |

N |

|

Fmax |

Lực tải tĩnh lớn nhất xảy ra trong thời gian gây tải, không tính trường hợp quá tải |

N |

|

Fv |

Lực phá hủy theo phương thẳng đứng |

N |

|

H |

Độ cao rơi của khối con lắc |

mm |

|

I |

Mô men quán tính theo trục sau, với bất cứ khối lượng nào của các bánh sau |

kg.m2 |

|

L |

Chiều dài cơ sở tham chiếu của máy kéo |

mm |

|

m |

Khối lượng máy kéo (xem 3.3) |

kg |

|

mt |

Khối lượng tham chiếu (xem 3.4) |

kg |

|

W |

Bề rộng phủ bì phần cao hơn của kết cấu bảo vệ |

mm |

5. Dụng cụ và thiết bị thử

5.1. Dụng cụ cho cả hai thử nghiệm động lực học và tĩnh học

5.1.1. Khung của vùng khoảng trống

Phương tiện để xác định vùng khoảng trống không bị xâm nhập trong thời gian thử: có thể dùng thiết bị đo theo Hình 10 và Hình 11.

5.1.2. Dụng cụ cho các thử nghiệm phá hủy

Các phép thử phá hủy phải thực hiện bằng phương tiện và thiết bị được mô tả trong 5.1.2.1 và 5.1.2.2.

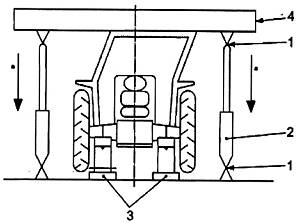

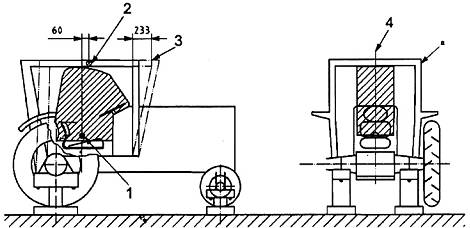

5.1.2.1. Phương tiện gây ra lực nén xuống kết cấu bảo vệ, như thể hiện trên Hình 2, bao gồm một dầm cứng có bề rộng 250 mm.

CHÚ DẪN:

1. Khớp nối chốt vạn năng

2. Xy lanh thủy lực

3. Giá đỡ

4. Dầm ép

a Chiều của lực

Hình 2 – Ví dụ thử phá hủy

5.1.2.2. Thiết bị đo tổng lực tác động theo phương thẳng đứng

5.2. Dụng cụ để thử nghiệm động lực học

5.2.1. Thiết bị để va đập vào kết cấu bảo vệ

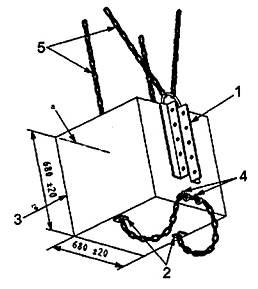

Một khối con lắc có khối lượng 2000 kg. Khối lượng của khối con lắc không bao gồm khối lượng của dây xích. Khối lượng dây xích lớn nhất là 100 kg. Khối đó được treo lơ lửng trên hai dây xích cách điểm xoay 6 m hoặc lớn hơn bên trên mặt đất và phải có kích thước như thể hiện trên Hình 3. Trọng tâm của khối con lắc phải trùng với tâm hình học của nó.

CHÚ DẪN:

1 bộ phận gá để tháo lắp

2 điều chỉnh độ cao

3 bề mặt va đập

4 móc giữ dây xích dự phòng

5 dây xích lắc

a trục trọng tâm

Hình 3 – Minh họa khối con lắc

5.2.2. Giá treo con lắc

Các điểm treo con lắc phải được bắt cố định chắc chắn sao cho độ di chuyển của chúng theo bất kỳ hướng nào không được vượt quá 1% chiều cao rơi.

5.2.3. Phương pháp buộc máy kéo trên nền

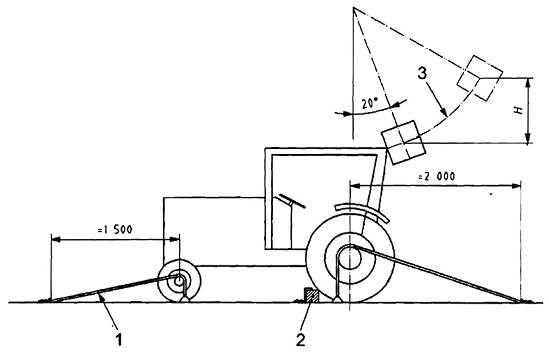

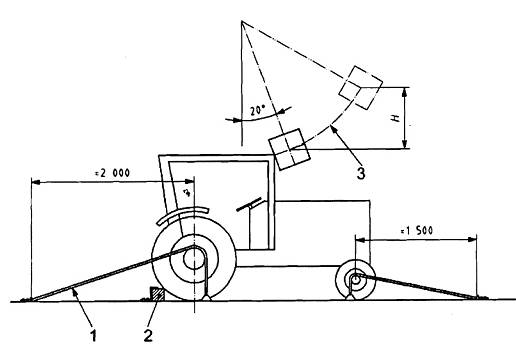

Máy kéo phải được buộc trên nền bằng dây cáp thép có bộ phận căng, vào các dầm nền có khoảng cách qua một bên tốt nhất là khoảng 600 mm trên toàn bộ bề mặt ở ngay bên dưới điểm xoay và kéo dài khoảng 9 m dọc theo trục khối con lắc và khoảng 1800 mm về hai bên. Các điểm của bộ phận gá để buộc dây cáp phải cách khoảng 2000 mm phía sau cầu sau và 1500 mm phía trước cầu trước. Phải có hai dây cho mỗi cầu: mỗi dây ở một bên mặt phẳng trung tuyến của máy kéo. Dây cáp thép có đường kính 12,5 mm đến 15 mm, độ bền kéo từ 1100 MPa đến 1260 MPa, đáp ứng các yêu cầu trong TCVN 5757. Chi tiết các phương pháp buộc cho trên Hình 4, Hình 5 và Hình 6.

Bánh trước và bánh sau không cần nằm trên cùng một đường thẳng nếu điều này thuận tiện hơn cho việc buộc các dây cáp thích hợp.

5.2.4. Dầm gỗ mềm

Một dầm gỗ mềm có tiết diện ngang là 150 mm x 150 mm dùng để chặn các bánh sau khi va đập từ phía trước hoặc phía sau, và giữ đối với phía bên của các bánh trước và bánh sau khi va đập từ phía bên, thể hiện trên Hình 4, Hình 5 và Hình 6.

Kích thước tính bằng milimet

CHÚ DẪN:

1 dây buộc;

2 dầm gỗ mềm vuông có cạnh 150 mm được kẹp phía sau hai bánh sau khi buộc căng cáp

3 cung đường đi của trọng tâm khối con lắc đi qua điểm tiếp xúc.

Hình 4 – Ví dụ phương pháp buộc – Tác động từ phía sau

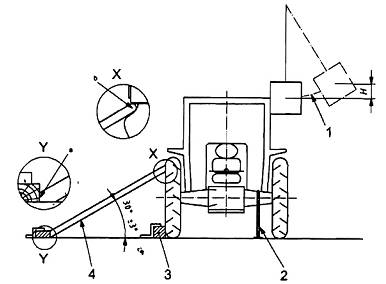

CHÚ DẪN:

1 dây buộc

2 dầm gỗ mềm vuông có cạnh 150 mm được kẹp phía sau hai bánh sau khi buộc căng cáp

3 cung đường đi của trọng tâm khối con lắc đi qua điểm tiếp xúc

Hình 5 – Ví dụ phương pháp buộc – Tác động từ phía trước

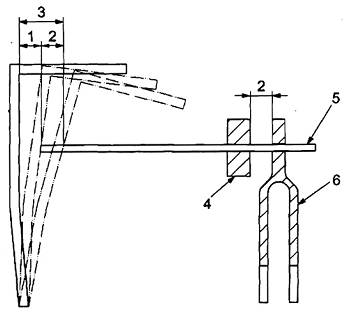

CHÚ DẪN:

1 cung đường đi của trọng tâm khối con lắc đi qua điểm tiếp xúc

2 dây cáp (xem 5.2.3)

3 dầm gỗ mềm vuông có cạnh 150 mm

4 cột chống bằng gỗ

a vát cạnh

b đầu vê tròn để tiếp xúc chắc chắn vào vành bánh xe

Hình 6 – Ví dụ phương pháp buộc – Tác động từ phía bên

5.2.5. Cột chống bằng gỗ

Cột chống bằng gỗ để chống bánh sau đối diện khi va đập từ phía bên như thể hiện trên Hình 6. Chiều dài của cột chống phải bằng từ 20 đến 25 lần bề dày của nó và chiều rộng của cột chống bằng 2 đến 3 lần bề dày của nó.

5.2.6. Cột chống và dây buộc cho các máy kéo quay vòng bằng khớp nối

Tâm trục xoay của máy kéo quay vòng bằng khớp nối phải được chống và buộc ở phía dưới thích hợp cho tất cả các phương pháp thử. Với phương pháp thử va đập bên cạnh, trục xoay còn phải được chống từ phía đối diện với bên va đập.

5.2.7. Áp suất lốp và độ lún

Các lốp của máy kéo không được tăng trọng bằng chất lỏng và phải bơm đến áp suất hơi quy định của nhà chế tạo máy kéo để làm việc trên đồng. Các dây buộc phải căng trong từng trường hợp cụ thể để các lốp bị lún xuống bằng 12 % chiều cao của thành lốp (khoảng cách giữa mặt nền và điểm thấp nhất của vành bánh xe) trước khi căng.

5.2.8. Dụng cụ đo độ uốn đàn hồi

Thiết bị đo độ uốn đàn hồi như thể hiện trên Hình 7, trong mặt phẳng nằm ngang trùng với bề mặt giới hạn của vùng khoảng trống.

CHÚ DẪN:

1 độ uốn dư

2 độ uốn đàn hồi

3 độ uốn tổng (độ uốn dư cộng với độ uốn đàn hồi)

4 vòng định vị

5 thanh ngang gắn vào khung

6 thanh thẳng đứng gắn vào khung máy kéo

Hình 7 – Ví dụ dụng cụ đo độ uốn đàn hồi

5.3. Các dụng cụ để thử tĩnh học

5.3.1. Vật liệu, thiết bị và phương tiện kèm theo phải đảm bảo khung máy kéo được giữ cố định vững chắc trên mặt nền (và được đỡ), không phụ thuộc vào các lốp.

5.3.2. Phương tiện tạo ra lực theo phương ngang lên ROPS, như thể hiện trên Hình 8 và Hình 9, tuân theo các yêu cầu trong 5.3.2.1 đến 5.3.2.4.

CHÚ DẪN:

1 điểm chỉ báo chỗ ngồi (SIP)

2 điểm chỉ báo chỗ ngồi, mặt phẳng trung tâm dọc

a tải trọng phía sau

b tải trọng phía trước

c tải trọng thứ hai theo chiều dọc, phía trước hoặc phía sau

d tải trọng theo chiều dọc, phía trước hoặc phía sau

Hình 8 – Đặt tải trọng phía trước và phía sau

CHÚ DẪN:

1 điểm chỉ báo chỗ ngồi

2 điểm đặt tải trọng bên (xem 7.4.5)

3 độ uốn do tải trọng theo chiều dọc phía sau

4 điểm chỉ báo chỗ ngồi, mặt phẳng trung tâm dọc

a tải trọng

Hình 9 – Đặt tải trọng phía bên

5.3.2.1. Phải đảm bảo tải trọng được phân bố đồng đều theo đường pháp tuyến với phương của tải trọng và dọc theo dầm với chiều dài giữa 250 mm và 700 mm, cách đều đúng 50 mm.

5.3.2.2. Các cạnh của dầm tiếp xúc với ROPS phải được vê tròn với bán kính tối đa là 50 mm.

5.3.2.3. Khớp các đăng, hoặc kết cấu tương tự phải được kết hợp để đảm bảo thiết bị gây tải không được cản trở kết cấu quay hoặc xê dịch theo bất kỳ hướng nào ngoài hướng của tải trọng.

5.3.2.4. Trường hợp dầm gây tải được đặt trên toàn bộ chiều dài của kết cấu bảo vệ phòng lật, không tạo thành đường thẳng pháp tuyến với phương đặt tải trọng, khoảng trống phải được kê để phân bố tải trọng trên toàn bộ chiều dài này.

5.3.3. Thiết bị đo lực và độ uốn dọc theo chiều tác động của lực và liên quan đến khung máy kéo. Để đảm bảo chính xác, các phép đo phải được ghi liên tục. Các thiết bị đo phải được đặt sao cho ghi được lực và độ uốn tại điểm, dọc theo đường tải trọng tác động.

6. Chuẩn bị máy kéo

ROPS gắn phía sau được thử phải phù hợp với đặc điểm kỹ thuật của sản phẩm và phải lắp ở vị trí bảo vệ thích hợp cho kiểu máy kéo được chọn với phương pháp gá lắp của nhà chế tạo quy định.

CHÚ THÍCH: Máy kéo hoàn thiện không yêu cầu thử độ bền tĩnh học, tuy nhiên, kết cấu bảo vệ và các phần của máy kéo được gắn được coi là một thiết bị hoạt động; sau đây gọi là “cụm máy”.

Máy kéo được lắp ráp (hoặc cụm máy) phải phù hợp với tất cả các bộ phận sản xuất loạt có thể ảnh hưởng đến độ bền của kết cấu bảo vệ hoặc cần thiết cho phép thử độ bền.

Tất cả các cửa sổ, các tấm chắn và các bộ phận không thuộc kết cấu có thể tháo thì phải tháo ra để chúng không ảnh hưởng đến độ bền của ROPS.

Trường hợp có thể đóng các cửa và cửa sổ mở, hoặc tháo ra khi làm việc, thì khi thử chúng có thể được tháo ra hoặc hãm ở trạng thái mở, sao cho chúng không tăng thêm độ bền của ROPS gắn phía sau. Điều đó đảm bảo không tạo ra mối nguy hiểm cho người lái trong trường hợp lật máy.

Với phép thử được thực hiện theo phương pháp động lực học, bề rộng vết bánh phải được đặt càng rộng càng tốt để ROPS gắn phía sau không tỳ vào các lốp khi thử độ bền. Nếu thực hiện theo phương pháp tĩnh học, các bánh xe có thể được tháo ra.

7. Phương pháp thử

7.1. Yêu cầu chung

7.1.1. Nếu trong khi thử, có bất kỳ phần nào của thiết bị giữ máy kéo bị gãy hay xê dịch thì phép thử đó phải thực hiện lại.

7.1.2. Không được sửa chữa hoặc điều chỉnh máy kéo hoặc ROPS gắn phía sau khi đang thực hiện phép thử.

7.1.3. Đối với phép thử động lực học, hộp số máy kéo phải ở vị trí trung gian và ngắt phanh trong quá trình thử.

7.1.4 Nếu máy kéo có lắp hệ thống giảm xóc ở giữa thân máy kéo và các bánh xe, thì nó phải được khóa trong quá trình thử.

7.1.5. Phía bên được chọn để tác động va đập thứ nhất từ phía sau (trong trường hợp phương pháp thử động lực học) hoặc đặt tải trọng thứ nhất từ phía sau (trong trường hợp phương pháp thử tĩnh học) phải là bên sẽ tạo nên các loạt va đập hoặc tải trọng dưới các điều kiện bất lợi nhất đối với ROPS gắn phía sau. Tải trọng hoặc va đập từ phía sau và bên cạnh phải ở bên khác của mặt phẳng trung tuyến dọc của ROPS gắn phía sau. Va đập hoặc tải trọng từ phía trước phải đặt cùng bên mặt phẳng trung tuyến dọc như va đập hoặc tải trọng từ phía bên.

7.2. Trình tự thử

Một trong hai phương pháp thử tĩnh học hoặc động lực học theo lựa chọn của nhà chế tạo, phải được thực hiện trên ROPS gắn phía sau, hai phương pháp được coi là như nhau. Phương pháp thử phá hủy là chung cho cả hai phương pháp thử.

Trình tự thử nghiệm độ bền của ROPS gắn phía sau được thực hiện như sau:

a) va đập (phương pháp thử động lực học) hoặc tải trọng theo chiều dọc (phương pháp thử tĩnh học) được tác động từ phía sau;

b) phá hủy theo phương thẳng đứng (phương pháp thử tĩnh học và động lực học);

c) va đập (phương pháp thử động lực học) hoặc tải trọng theo chiều dọc (phương pháp thử tĩnh học) được tác động từ phía trước;

d) va đập (phương pháp thử động lực học) hoặc tải trọng theo chiều dọc (phương pháp thử tĩnh học) tác động từ phía bên;

e) phá hủy theo phương thẳng đứng (phương pháp thử tĩnh học và động lực học).

Đối với máy kéo có thể đảo vị trí lái, các bánh trước của máy kéo do nhà chế tạo quy định. Tuy nhiên, trường hợp phía trước/phía sau của máy kéo không được chỉ rõ, thì các bánh trước được xác định là bánh có khối lượng phân bố nhỏ hơn 50 % khối lượng máy kéo.

7.3. Phương pháp thử động lực học (va đập) đối với ROPS gắn phía sau

7.3.1. Phương pháp thử va đập từ phía sau

7.3.1.1. Máy kéo phải được đặt tại vị trí tương quan với khối con lắc sao cho khối này sẽ đập vào ROPS gắn phía sau khi mặt va đập của khối và các dây xích hoặc các dây cáp treo tạo thành một góc α với mặt phẳng thẳng đứng bằng mt/100 với tối đa là 20o, ngoại trừ, khi uốn, tại điểm tiếp xúc ROPS gắn phía sau tạo ra một góc lớn hơn với phương thẳng đứng. Trong trường hợp này, mặt va đập của khối con lắc phải điều chỉnh bằng cột chống bổ sung sao cho nó song song với ROPS gắn phía sau tại điểm va đập khi uốn lớn nhất, với các dây xích hoặc dây cáp treo vẫn giữ nguyên góc được xác định.

Độ cao treo của khối con lắc phải được điều chỉnh và thực hiện các bước cần thiết để ngăn cho khối không xoay điểm va đập.

Điểm va đập là phần của ROPS gắn phía sau có thể đập vào mặt đất trước tiên trong trường hợp bị tai nạn lật về phía sau, thông thường là cạnh phía trên. Vị trí của trọng tâm của khối con lắc phải ở 1/6 bề rộng của đỉnh ROPS gắn phía sau hướng vào phía trong tính từ mặt phẳng thẳng đứng song song với mặt phẳng trung tuyến của máy kéo tiếp xúc với biên ngoài cùng của đỉnh ROPS gắn phía sau.

Nếu ROPS gắn phía sau bị cong hoặc nhô ra tại điểm này, thì cần thêm các nêm chịu va đập, mà không cần gia cố cho ROPS gắn phía sau.

7.3.1.2. Máy kéo phải được buộc với nền như quy định trong 5.2.3 và như thể hiện trên Hình 4 và các dây buộc được căng như quy định trong 5.2.7. Ngoài ra, các dây phía sau phải được sắp xếp sao cho điểm hội tụ của hai dây cáp nằm trong mặt phẳng thẳng đứng chứa đường đi của trọng tâm khối con lắc. Các dây cáp đã được căng, đặt dầm gỗ tỳ chặt vào phía trước các bánh xe sau và sau đó được cố định với nền.

7.3.1.3. Nếu máy kéo là loại quay vòng bằng khớp nối, thì trục xoay phải được chống thêm bằng một khối gỗ vuông có cạnh tối thiểu 100 mm và buộc chặt vào mặt nền.

7.3.1.4. Khối con lắc phải được kéo về phía sau đến khi đạt được chiều cao, H, của trọng tâm khối con lắc được tính bởi một trong hai công thức sau:

H = 2,165 x 10-8 mt x L2

hoặc

H = 5,73 x 10-2 mt x I

7.3.1.5. Với các máy kéo có thể đảo vị trí ghế ngồi, phải sử dụng một công thức trên hoặc một công thức sau đây, tùy theo công thức nào cho kết quả lớn hơn:

– Với các máy kéo có khối lượng tham chiếu nhỏ hơn 2000 kg:

H = 25 + 0,07mt

– Với các máy kéo có khối lượng tham chiếu từ 2000 kg tới 3000 kg:

H = 125 + 0,02mt

7.3.1.6. Khối con lắc phải được thả ra sao cho nó đập vào ROPS gắn phía sau.

7.3.2. Phương pháp thử va đập phía trước

7.3.2.1. Máy kéo phải đặt ở vị trí tương quan với khối con lắc sao cho khối này sẽ va đập vào ROPS gắn phía sau khi bề mặt va đập của khối và các dây xích hoặc dây cáp treo tạo thành một góc, α, với mặt phẳng thẳng đứng bằng mt/100 với tối đa 20o, ngoại trừ, khi uốn, tại điểm tiếp xúc ROPS gắn phía sau tạo ra một góc lớn hơn với phương thẳng đứng. Trong trường hợp này, mặt va đập của khối đó phải điều chỉnh bằng một cột chống bổ sung sao cho nó song song với ROPS gắn phía sau tại điểm va đập khi độ uốn lớn nhất, các dây xích hoặc dây cáp treo vẫn giữ nguyên góc được xác định.

Chiều cao treo khối con lắc phải điều chỉnh và thực hiện các bước cần thiết để ngăn không cho nó xoay quanh điểm va đập.

Điểm va đập này là phần của ROPS gắn phía sau có thể chạm vào mặt đất trước tiên khi gặp tai nạn lật về phía sau, thường là cạnh phía trên. Vị trí trọng tâm của khối phải bằng 1/6 bề rộng của đỉnh ROPS gắn phía sau hướng vào phía trong mặt phẳng thẳng đứng song song với mặt phẳng trung tuyến của máy kéo tới đỉnh xa nhất phía ngoài của ROPS gắn phía sau.

Nếu ROPS gắn phía sau bị cong hoặc nhô ra tại điểm này, thì thêm các nêm chống cho phép va đập có thể tác động vào nó, mà không cần gia cố cho ROPS gắn phía sau.

7.3.2.2. Máy kéo phải được buộc với nền như quy định trong 5.2.3 và như thể hiện trên Hình 5 và các dây buộc được căng như quy định trong 5.2.7. Ngoài ra, các dây buộc phía sau phải được sắp xếp sao cho điểm hội tụ của hai dây cáp nằm trong mặt phẳng thẳng đứng chứa đường đi của trọng tâm khối con lắc. Các dây cáp đã được căng, đặt dầm gỗ vào phía trước và tỳ chặt các bánh xe sau, sau đó cố định với nền.

7.3.2.3. Ngoài ra, nếu máy kéo là loại quay vòng bằng khớp nối, thì trục xoay của nó phải được chống bằng một khối gỗ vuông có cạnh tối thiểu 100 mm và buộc chặt vào mặt nền.

7.3.2.4. Khối con lắc phải được kéo về phía sau cho đến khi đạt được chiều cao, H, được tính bởi một trong hai công thức sau:

– Với máy kéo có khối lượng tham chiếu nhỏ hơn 2000 kg:

H = 25 + 0,07mt

– Với máy kéo có khối lượng tham chiếu từ 2000 kg đến 3000 kg:

H = 125 + 0,02mt

7.3.2.5. Với các máy kéo có thể đảo vị trí ghế ngồi và một thanh cán có hai trụ phía sau, phải sử dụng công thức trên.

Với các máy kéo có thể đảo vị trí ghế ngồi và loại khác của ROPS gắn phía sau, phải sử dụng một công thức trên hoặc một công thức sau đây, tùy theo công thức nào cho kết quả lớn hơn.

H = 2,165 x 10-8mt x L2

hoặc

H = 5,73 x 10-2mt x I

7.3.2.6. Thả khối con lắc ra sao cho nó đập vào ROPS gắn phía sau.

7.3.3. Phương pháp thử va đập bên cạnh

7.3.3.1. Máy kéo phải đặt ở vị trí tương quan với khối con lắc sao cho khối này sẽ va đập vào ROPS gắn phía sau khi bề mặt va đập của khối và các dây xích hoặc dây cáp treo là thẳng đứng, ngoại trừ, khi uốn, tại điểm tiếp xúc ROPS gắn phía sau tạo ra một góc nhỏ hơn 20o đối với phương thẳng đứng. Trong trường hợp này, mặt phẳng va đập của khối đó phải điều chỉnh bằng một cột chống bổ sung sao cho nó song song với ROPS gắn phía sau tại điểm va đập tại thời điểm độ uốn lớn nhất, với các dây xích hoặc dây cáp treo vẫn giữ nguyên ở vị trí thẳng đứng trong khi va đập.

Chiều cao treo khối con lắc phải điều chỉnh và thực hiện các bước cần thiết để ngăn không cho nó xoay quanh điểm va đập.

Điểm va đập này là phần của ROPS gắn phía sau có khả năng chạm vào mặt đất trước tiên khi gặp tai nạn lật sang bên (thông thường cạnh phía trên). Trừ khi chắc chắn rằng có một phần khác của cạnh này chạm vào mặt đất trước tiên, điểm va đập phải ở trong mặt phẳng vuông góc với mặt phẳng trung tuyến và cách điểm chỉ báo chỗ ngồi 60 mm về phía trước.

7.3.3.2. Máy kéo phải được buộc với nền như quy định trong 5.2.3 và như thể hiện trên Hình 6 và các dây buộc phải được căng để có giá trị độ lún của lốp cho trong 5.2.7 ở phía bên chịu va đập. Dầm gỗ được đặt trên mặt nền, được ép chặt tỳ vào lốp ở bên phía đối diện với bên mà nó bị va đập và sau đó cố định với nền. (Nếu cần thiết có thể sử dụng hai dầm hoặc nêm chèn, nếu cạnh ngoài của lốp trước và sau không cùng trên mặt phẳng đứng).

Cột chống bằng gỗ phải ở vị trí như thể hiện trên Hình 6, chống vào vành bánh xe phía bên đối diện với bên va đập, được ép chặt tỳ vào vành bánh xe và cố định tại chân đế của nó. Chiều dài cột chống phải được chọn sao cho nó tạo thành một góc 30o ± 3o so với mặt nền khi ở vị trí chống vào vành bánh xe. Ngoài ra, chiều dài của nó nếu có thể phải lớn hơn bề dày của nó 20 đến 25 lần và bề rộng của nó lớn hơn 2 và 3 lần bề dày. Các cột chống phải được gọt ở cả hai đầu.

7.3.3.3. Nếu máy kéo là loại quay vòng bằng khớp nối, thì trục xoay của nó phải được chống bằng một khối gỗ vuông có cạnh tối thiểu 100 mm, cũng được chống ở bên cạnh bằng khối tương tự như quy định trong 7.3.1 tỳ vào bánh sau. Buộc điểm nối khớp vững chắc với nền.

7.3.3.4. Khối con lắc phải được kéo về phía sau sao cho đạt chiều cao, H, được tính bởi một trong hai công thức sau:

– Với máy kéo có khối lượng tham chiếu nhỏ hơn 2000 kg:

H = 25 + 0,2mt

– Với máy kéo có khối lượng tham chiếu từ 2000 kg đến 3000 kg:

H = 125 + 0,15mt

7.3.3.5. Đối với các máy kéo có thể đảo vị trí ghế ngồi và một thanh cán có hai trụ phía sau, phải sử dụng một công thức trên hoặc một công thức sau đây, tùy theo công thức nào cho kết quả lớn hơn:

– Với máy kéo có khối lượng tham chiếu nhỏ hơn 2000 kg:

H =![]()

– Với máy kéo có khối lượng tham chiếu từ 2000 kg đến 3000 kg:

H = ![]()

Với các máy kéo có thể đảo vị trí ghế ngồi và bất kỳ loại nào khác của ROPS gắn phía sau, phải sử dụng công thức dưới đây.

– Với máy kéo có khối lượng tham chiếu nhỏ hơn 2000 kg:

H = 25 + 0,2mt

– Với máy kéo có khối lượng tham chiếu từ 2000 kg đến 3000 kg:

H = 125 + 0,15mt

Tải trọng phải được tác động trong mặt phẳng thẳng đứng, tại điểm giữa của hai SIP.

7.3.3.6. Khối con lắc phải được thả sao cho nó va đập vào ROPS gắn phía sau.

7.4. Phương pháp thử tĩnh học đối với ROPS gắn phía sau

7.4.1. Chuẩn bị thử

7.4.1.1. Hệ thống phải được liên kết chặt với nền để các bộ phận kết nối hệ thống và nền không bị chệch hướng đáng kể liên quan đến kết cấu bảo vệ phòng lật chịu tác động của tải trọng. Hệ thống không chịu bất cứ sự tựa đỡ nào dưới tác động tải trọng ngoại trừ do phụ kiện ban đầu.

7.4.1.2. Điều chỉnh bề rộng vết bánh đối với các bánh sau để không cản trở tới kết cấu bảo vệ phòng lật khi thử.

7.4.1.3. Hệ thống phải được đỡ và siết chặt hoặc chỉnh sửa để toàn bộ năng lượng thử được hấp thụ do kết cấu bảo vệ phòng lật và phụ kiện của nó với các bộ phận cứng của máy kéo.

7.4.2. Yêu cầu chung đối với phương pháp thử theo phương ngang

7.4.2.1. Các tải trọng tác động vào kết cấu bảo vệ phòng lật phải được phân bố bằng dầm cứng, tuân theo các yêu cầu trong 5.3.2, dầm được đặt ở vị trí pháp tuyến với phương của tải trọng tác động; dầm cứng có thể có phương tiện để ngăn cản sự dịch chuyển của nó sang bên. Mức độ của tải trọng tác động phải sao cho tốc độ uốn không được vượt quá 5 mm/s. Khi tải trọng tác động, số liệu độ uốn và lực phải được ghi đồng thời với các dữ liệu ghi liên tục, để đảm bảo độ chính xác. Một khi tác động đầu tiên đã bắt đầu, tải trọng không được giảm cho đến khi thực hiện xong phép thử; nhưng cho phép dừng việc tăng tải trọng nếu yêu cầu, ví dụ để ghi số liệu đo.

7.4.2.2. Nếu bộ phận của kết cấu mà tải trọng tác động vào, bị cong thì phải đáp ứng các yêu cầu trong 5.3.2.4. Tuy nhiên, tác động tải trọng vẫn phải tuân theo yêu cầu trong 7.4.2.1 và 5.3.2.

7.4.2.3. Nếu không có thanh ngang kết cấu tại điểm tác động, có thể sử dụng dầm thử thay thế mà không làm tăng độ bền của kết cấu để hoàn thành quy trình thử.

7.4.3. Tải trọng phía sau

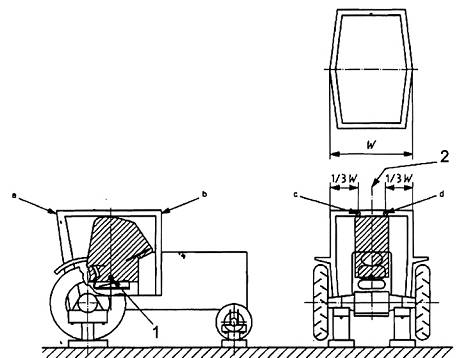

Tác động tải trọng theo phương ngang trong mặt phẳng thẳng đứng song song với mặt phẳng trung tuyến của máy kéo. Điểm đặt tải trọng này phải là phần của ROPS gắn phía sau có thể chạm vào mặt đất trước tiên khi xảy ra tai nạn lật về phía sau, thường là cạnh phía trên. Mặt phẳng thẳng đứng mà tải trọng tác động đặt ở vị trí cách mặt phẳng trung tuyến bằng 1/3 bề rộng bên ngoài của phần trên của ROPS gắn phía sau. Nếu ROPS gắn phía sau bị cong hoặc nhô ra tại điểm này, thì cần thêm các nêm chịu va đập, mà không cần gia cố cho ROPS gắn phía sau.

Máy kéo hoặc cụm máy phải buộc chặt vào mặt nền, sử dụng dây buộc phù hợp với 5.3.1.

Năng lượng hấp thụ của ROPS gắn phía trong khi thử phải ít nhất bằng:

Eil = 2,165 x 10-7mt x L2

hoặc

Eil = 0,574 x I

Với các máy kéo có thể đảo vị trí ghế ngồi, phải sử dụng một trong hai công thức trên hoặc công thức sau đây:

Eil = 500 + 0,5mt

7.4.4. Tải trọng phía trước

Tác động tải trọng theo phương ngang trong mặt phẳng thẳng đứng song song với mặt phẳng tham chiếu của máy kéo và ở vị trí cách mặt phẳng tham chiếu bằng 1/3 bề rộng bên ngoài của phần trên của ROPS gắn phía sau. Điểm đặt tải trọng này phải là phần của ROPS gắn phía sau có khả năng chạm vào mặt đất trước tiên, khi máy kéo bị lật sang bên khi di chuyển về phía trước, thường là góc phía trên. Nếu kết cấu bị cong hoặc nhô ra tại điểm này, thì cần thêm các nêm chịu va đập trên đó, mà không cần gia cố ROPS gắn phía sau.

Máy kéo hoặc cụm máy phải chằng buộc vào mặt đất phù hợp với 5.3.1.

Năng lượng hấp thụ của ROPS gắn phía sau trong khi thử phải ít nhất là:

Eil = 500 + 0,5mt

Với các máy kéo có thể đảo được vị trí ghế ngồi và một thanh cán hai trụ ở phía sau, sử dụng công thức tương tự.

Với các máy kéo có thể đảo được vị trí ghế ngồi và loại ROPS gắn phía sau khác, phải sử dụng một trong hai công thức trên hoặc một trong hai công thức sau đây, tùy thuộc vào công thức nào cho kết quả lớn hơn:

Eil = 2,165 x 10-7mt x L2

hoặc

Eil = 0,574 x I

7.4.5. Tải trọng bên

Tác động tải trọng theo phương ngang, trong mặt phẳng thẳng đứng vuông góc với mặt phẳng trung tuyến của máy kéo, cách SIP 60 mm về phía trước (xem Hình 9 và Điều 8)với ghế ngồi được điều chỉnh ở vị trí giữa theo chiều dọc. Điểm tác động tải trọng phải là phần của ROPS gắn phía sau có khả năng chạm vào mặt đất trước tiên khi tai nạn bị lật sang bên, thường là cạnh phía trên.

Máy kéo hoặc cụm máy phải được chằng buộc vào mặt nền theo 5.3.1.

Năng lượng hấp thụ do ROPS gắn phía sau trong khi thử phải ít nhất bằng:

Eis = 1,75mt

Với các máy kéo có thể đảo vị trí ghế ngồi và một thanh cán hai trụ ở phía sau, thì phải sử dụng một trong hai công thức trên hoặc công thức sau đây, tùy thuộc vào công thức nào cho kết quả lớn hơn:

Eis = ![]()

Với các máy kéo có thể đảo vị trí ghế ngồi và loại ROPS gắn phía sau khác, phải sử dụng công thức cơ bản này.

Tải trọng phải đặt trong mặt phẳng thẳng đứng, tại điểm giữa của hai SIP.

7.5. Phương pháp thử phá hủy theo phương thẳng đứng

Đặt dầm ngang qua trên các bộ phận kết cấu cao nhất của ROPS gắn phía sau, với hợp lực phá hủy được đặt vào mặt phẳng trung tuyến của máy kéo.

Tác dụng một lực phá hủy theo phương thẳng đứng Fv = 20 mt.

Duy trì lực này tối thiểu là 5 s sau khi không nhìn thấy bất kỳ sự dịch chuyển nào của ROPS gắn phía sau. Phép thử phá hủy thứ hai có thể tại điểm như phép thử phá hủy thứ nhất.

Trường hợp phần phía trước hoặc phía sau của mái che của ROPS không chịu được lực phá hủy đầy đủ, tác dụng lực cho đến khi mái che bị uốn trùng với mặt phẳng nối phần trên của ROPS với phần phía trước hoặc phía sau của máy kéo có khả năng đỡ khối lượng máy kéo khi bị lật. Sau đó dừng tác dụng lực và đặt vị trí máy kéo hoặc tải trọng để dầm đặt trên ROPS tại điểm sẽ đỡ phía sau hoặc phía trước máy kéo khi máy kéo bị lật hoàn toàn và dụng lực đầy đủ.

7.6. Quan sát trong quá trình thử

7.6.1. Các vết gãy và nứt

Sau mỗi thử nghiệm, tất cả các bộ phận của kết cấu, các hệ thống liên kết và bắt chặt phải được kiểm tra bằng mắt thường các vết gãy hoặc nứt. Các vết nứt nhỏ trong các phần không quan trọng và bất kỳ chỗ rách nào do các cạnh của trọng lượng con lắc gây ra được bỏ qua.

7.6.2. Vùng khoảng trống

Trong mỗi thử nghiệm, phải thực hiện kiểm tra để xác định xem có bất kỳ phần nào của ROPS gắn phía sau xâm nhập vào vùng khoảng trống hay không (xem Điều 9).

Ngoài ra, phải thực hiện kiểm tra để xác định xem có bất kỳ phần nào của vùng khoảng trống nằm ngoài bảo vệ của ROPS gắn phía sau hay không, tức là có bất kỳ phần nào của vùng đi vào tiếp xúc với mặt đất trong trường hợp máy kéo bị lật theo hướng va đập. Với mục đích này, phải điều chỉnh các lốp trước, lốp sau và bề rộng vết bánh nhỏ nhất theo quy định của nhà chế tạo.

7.6.3. Độ uốn dư

Sau khi thực hiện thử nghiệm phá hủy cuối cùng, độ uốn dư của ROPS gắn phía sau phải được ghi lại. Với mục đích này, trước khi bắt đầu tiến hành thử nghiệm, vị trí ban đầu của ROPS gắn phía sau phải được ghi lại.

8. Điểm chỉ báo chỗ ngồi

Điểm chỉ báo chỗ ngồi (SIP) phải được xác định theo ISO 5353.

Đối với ghế ngồi có giảm xóc, nếu nhà chế tạo có hướng dẫn thì phải tuân theo để điều chỉnh hệ thống giảm xóc. Mặt khác, hệ thống giảm xóc của ghế ngồi phải được đặt ở điểm giữa hành trình dịch chuyển của hệ thống giảm xóc. Sau khi lắp ghế ngồi lên máy kéo, điểm chỉ báo chỗ ngồi (SIP) sẽ trở thành một điểm cố định đối với máy kéo và không di chuyển cùng với ghế ngồi trong phạm vi điều chỉnh ngang và dọc của nó.

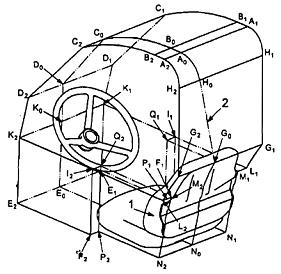

9. Vùng khoảng trống

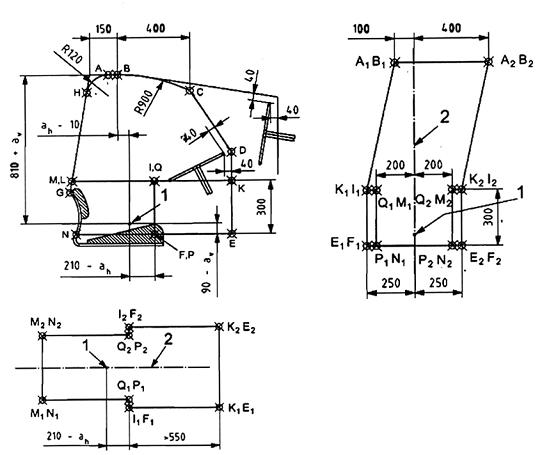

9.1. Vùng khoảng trống được minh họa trên Hình 10 và Hình 11. Vùng được xác định trong mối tương quan với mặt phẳng tham chiếu và SIP. Mặt phẳng tham chiếu là mặt phẳng thẳng đứng, thông thường theo chiều dọc máy kéo và đi qua điểm chỉ báo chỗ ngồi và tâm của vô lăng lái. Thông thường mặt phẳng tham chiếu trùng với mặt phẳng trung tuyến dọc của máy kéo. Mặt phẳng tham chiếu phải được thừa nhận xê dịch theo chiều ngang so với ghế ngồi và vô lăng trong thời gian chịu tải trọng nhưng vẫn giữ vuông góc với máy kéo hoặc sàn của kết cấu bảo vệ phòng lật. Vùng khoảng trống phải được xác định trên cơ sở của 9.2 và 9.3.

9.2. Vùng của khoảng trống đối với các máy kéo có ghế không đảo chiều được xác định và giới hạn bởi các mặt phẳng nêu trong từ a) đến m) dưới đây; máy kéo ở trên mặt phẳng nằm ngang, ghế ngồi trường hợp có thể điều chỉnh được thì điều chỉnh đến vị trí trên cùng phía sau của ghế4 và vô lăng lái trường hợp có thể điều chỉnh được thì điều chỉnh đến vị trí giữa:

a) mặt phẳng nằm ngang (A1B1B2A2), cách phía trên SIP là (810 + av) mm với đường B1B2 được xác định cách phía sau SIP là (ah – 10) mm;

b) mặt phẳng nghiêng (H1H2G1G2), vuông góc với mặt phẳng tham chiếu, bao gồm cả hai điểm, một điểm cách phía sau đường B1B2 là 150 mm và điểm sau cùng của đệm tựa lưng của ghế;

c) bề mặt trụ (A1A2H2H1) vuông góc với mặt phẳng tham chiếu, có bán kính 120 mm, tiếp tuyến với các mặt phẳng được xác định trong a) và b);

d) bề mặt trụ (B1C1C2B2) vuông góc với mặt phẳng tham chiếu, có bán kính 900 mm kéo dài về phía trước 400 mm và tiếp tuyến với mặt phẳng được xác định trong a) dọc theo đường B1B2;

e) mặt phẳng nghiêng (C1D1D2C2) vuông góc với mặt phẳng tham chiếu, nối với bề mặt được xác định trong d) và đi qua điểm cách mép ngoài phía trước của vô lăng lái là 40 mm. Trường hợp vô lăng ở vị trí cao, mặt phẳng này được kéo dài về phía trước từ đường B1B2 tiếp tuyến với bề mặt được xác định trong d);

f) mặt phẳng thẳng đứng (D1K1E1E2K2D2) vuông góc với mặt phẳng tham chiếu, cách mép ngoài của vô lăng lái về phía trước là 40 mm;

g) mặt phẳng nằm ngang (E1 F1 P1 N1 N2 P2 F2 E2) đi qua điểm phía dưới SIP là (90-av) mm;

h) bề mặt (G1 L1 M1 N1 N2 M2 L2 G2), nếu cần thiết, cong từ giới hạn đáy của mặt phẳng được xác định trong b) đến mặt phẳng nằm ngang được xác định trong g), vuông góc với mặt phẳng tham chiếu, và tiếp xúc với đệm tựa lưng của ghế trong toàn bộ chiều dài của nó;

i) hai mặt phẳng thẳng đứng (K1 I1 F1 E1) và (K2 I2 F2 E2), song song với mặt phẳng tham chiếu, cách hai bên của mặt phẳng tham chiếu là 250 mm và giới hạn tại đỉnh là 300 mm trên mặt phẳng quy định trong g);

j) hai mặt phẳng (A1 B1 C1 D1 K1 I1 L1 G1 H1) và (A2 B2 C2 D2 K2 I2 L2 G2 H2) nghiêng và song song, bắt đầu từ cạnh phía trên của các mặt phẳng được xác định trong i) và nối với mặt phẳng nằm ngang được xác định trong a) cách mặt phẳng tham chiếu ít nhất 100 mm ở phía bên có lực tác động vào;

k) hai phần của các mặt phẳng thẳng đứng (Q1 P1 N1 M1) và (Q2 P2 N2 M2), song song với mặt phẳng tham chiếu, cách hai bên của mặt phẳng tham chiếu là 200 mm và giới hạn về phía đỉnh là 300 mm trên mặt phẳng nằm ngang được xác định trong g);

l) hai phần, (I1 Q1 P1 F1) và (I2 Q2 P2 F2), của mặt phẳng thẳng đứng, vuông góc với mặt phẳng tham chiếu và đi qua điểm cách SIP (210-ah) mm về phía trước;

m) hai phần, (I1 Q1 M1 L1) và (I2 Q2 M2 L2), của mặt phẳng nằm ngang đi qua điểm cách 300 mm trên mặt phẳng được xác định trong g).

CHÚ DẪN:

1 điểm chỉ báo chỗ ngồi

2 mặt phẳng tham chiếu đứng

|

Kích thước mm |

Ghi chú |

Kích thước mm |

Ghi chú |

|

||

|

A1 A0 B1 B0 |

100 |

Nhỏ nhất |

K1 K0 K2 K0 |

250 |

Nhỏ nhất hoặc bằng bán kính vô lăng lái cộng 40 mm, chọn số nào lớn hơn |

|

|

A1 A2 B1 B2 C1 C2 |

500 |

L1 L2 |

500 |

|

|

|

|

M1 M2 N1 N2 Q1 Q2 |

400 |

|

||||

|

D1 D2 E1 E2 |

500 |

Nhỏ nhất hoặc bằng bán kính vô lăng lái cộng 40 mm, chọn số nào lớn hơn |

||||

|

K0 E0 |

300 |

|

||||

|

F1 F2 |

500 |

|

G0 N0 G0 H0 C0 D0 E0 N0 |

– |

Tùy thuộc vào máy kéo |

|

|

G1 G2 |

400 |

– |

|

|||

|

H1 H2 I1 I2 |

500 |

– |

|

|||

|

– |

|

|||||

|

Chú thích: Với kích thước khác, xem Hình 11 |

|

|||||

Hình 10 – Dụng cụ đo vùng khoảng trống

9.3. Với các máy kéo có thể đảo vị trí lái (đảo ghế ngồi và vô lăng lái), vùng khoảng trống là vùng bao của hai vùng khoảng trống được xác định bởi hai vị trí khác nhau của vô lăng lái và ghế ngồi.

Kích thước tính bằng milimét

CHÚ DẪN:

1 điểm chỉ báo chỗ ngồi

2 mặt phẳng tham chiếu thẳng đứng

Hình 11 – Vùng khoảng trống

10. Sai số

Các phép đo trong thử nghiệm phải thực hiện với các sai số sau:

Thời gian: ± 0,2 s

Khoảng cách: ± 0,5 %

Lực: ± 1,0 %

Khối lượng: ± 0,5 %

11. Điều kiện chấp nhận

11.1. Yêu cầu chung

11.1.1. Với các máy kéo quay vòng bằng khớp nối, thì vùng khoảng trống phải được duy trì bảo vệ tại bất kỳ góc nào của khớp nối máy kéo khi bị lật.

11.1.2. Không có phần nào của máy kéo xâm nhập vào vùng khoảng trống được xác định trong Điều 9. Không có phần nào có thể va đập vào ghế ngồi trong khi thử. Ngoài ra, vùng khoảng trống không được ở bên ngoài vùng bảo vệ của ROPS gắn phía sau như chỉ rõ trong 3.2. Với mục đích này, nó phải được xem xét ở bên ngoài kết cấu bảo vệ phòng lật nếu có bất kỳ bộ phận nào của vùng khoảng trống tiếp xúc với mặt nền khi máy kéo lật nhào về phía tải trọng được áp đặt. Để đánh giá điều này, phải điều chỉnh các lốp và bề rộng vết bánh nhỏ nhất theo quy định của nhà chế tạo.

CHÚ THÍCH: Nhà chế tạo máy kéo có trách nhiệm phải đảm bảo các bộ phận khác không hiện diện trong thời gian thử ROPS không gây ra nguy hiểm cho người điều khiển trong trường hợp bị lật do xâm nhập vào vùng khoảng trống.

11.1.3. Nếu ROPS gắn phía sau được khẳng định có đặc tính chịu được sự giòn hóa do thời tiết lạnh, nhà chế tạo phải đưa ra các chi tiết, và phải ghi trong báo cáo. Xem Phụ lục A.

11.2. Sau các tải trọng va đập

Sau khi tác động các tải trọng va đập, các điều kiện sau đây phải được đáp ứng.

a) Không có các vết nứt gãy trong các bộ phận của kết cấu, các bộ phận lắp trên nó hoặc các bộ phận máy kéo góp phần tăng cường cho ROPS gắn phía sau, ngoại trừ theo các quy định trong c).

b) Không có các vết nứt gãy trong các mối hàn góp phần tăng cường cho ROPS gắn phía sau hoặc các bộ phận lắp của nó (hàn điểm hoặc hàn đính tạm thời được sử dụng để gắn kết các tấm thường không nằm trong yêu cầu này).

c) Những chỗ rách làm tiêu hao năng lượng trong các bộ phận bằng tôn của ROPS gắn phía sau là có thể chấp nhận được, miễn là chúng được đánh giá không làm giảm đáng kể độ chịu uốn của ROPS gắn phía sau. Các vết nứt trong các bộ phận bằng tôn do các cạnh của khối con lắc gây ra thường được bỏ qua.

d) Khi thử va đập phía bên, biến dạng đàn hồi không được vượt quá 250 mm trong mặt phẳng nằm ngang trùng với bề mặt giới hạn trên của vùng khoảng trống.

11.3. Sau khi các tải trọng tĩnh nằm ngang

Sau khi đặt các tải trọng tĩnh nằm ngang, các điều kiện sau đây phải đáp ứng.

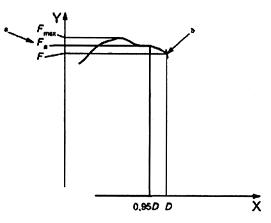

a) Tại điểm yêu cầu đáp ứng năng lượng trong mỗi phép thử tải trọng theo phương ngang, lực phải vượt quá 0,8 Fmax.

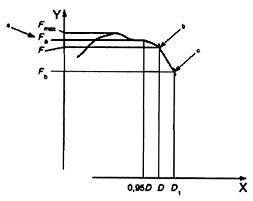

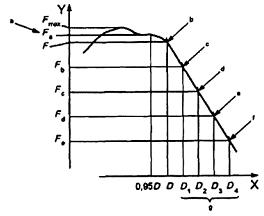

b) Có thể yêu cầu một phép thử quá tải để xác định độ bền dư của ROPS gắn phía sau, sau khi thử tải trọng nằm ngang mà nó có thể gây ra các vết rạn nứt, vỡ hoặc cong vênh, nhằm đảm bảo đủ độ bền dư thích hợp để chống lại tai nạn lật tiềm ẩn. Thử nghiệm quá tải phải thực hiện như sau (xem Hình 12 đến Hình 14).

1) Phải thực hiện phép thử quá tải, nếu lực giảm xuống hơn 3% ứng với trên 5% của độ uốn đạt được trong khi hấp thụ năng lượng yêu cầu (xem Hình 13).

2) Phép thử quá tải phải bao gồm việc tăng liên tục tải trọng theo phương ngang với gia số 5% năng lượng yêu cầu ban đầu cho đến khi năng lượng tổng cộng bổ sung đạt 20 % (xem Hình 14).

3) Phép thử quá tải được coi là đạt yêu cầu, nếu sau khi hấp thụ 5 %, 10% hoặc 15% năng lượng bổ sung, thì lực giảm xuống dưới 3 % cho mỗi gia số 5%, và nếu lực lớn hơn 0,8 Fmax.

4) Phép thử quá tải được coi là đạt yêu cầu, nếu sau khi hấp thụ 20 % năng lượng bổ sung vào, thì lực lớn hơn 0,8 Fmax.

5) Xâm nhập vào vùng khoảng trống hoặc thiếu sự bảo vệ vùng khoảng trống được cho phép trong khi thử quá tải. Sau khi bỏ tải trọng, ROPS gắn phía sau phải không ở trong vùng khoảng trống và phải bảo vệ vùng khoảng trống.

CHÚ THÍCH:

X độ uốn

Y lực tải trọng tĩnh học

a vị trí Fa tương ứng với 0,95D

b phép thử quá tải không cần thiết khi Fa ≤ 1,03F

Hình 12 – Lực tải trọng tĩnh – Biểu đồ độ uốn, thử quá tải không cần thiết

CHÚ DẪN:

X độ uốn

Y lực tải trọng tĩnh học

a vị trí Fa tương ứng với 0,95D

b thử quá tải cần thiết khi Fa > 1,03F

c thử quá tải thực hiện thỏa mãn Fb > 0,97 F và Fb > 0,8Fmax

Hình 13 – Lực tải trọng tĩnh – Biểu đồ độ uốn, thử quá tải cần thiết

CHÚ DẪN:

X độ uốn

Y lực tải trọng tĩnh học

a vị trí Fa tương ứng với 0,95D

b thử quá tải cần thiết khi Fa > 1,03F

c cần thử quá tải thêm khi Fb <>

d cần thử quá tải thêm khi Fc <>b

e cần thử quá tải thêm khi Fd <>c

f thực hiện thử quá tải thỏa mãn nếu Fe > 0,8Fmax

g hư hỏng tại bất kỳ giai đoạn nào khi tải trọng giảm dưới 0,8Fmax

Hình 14 – Lực tải trọng tĩnh – Biểu đồ độ uốn, thử quá tải liên tiếp

11.4. Thử nghiệm phá hủy bổ sung

Nếu vết rạn nứt hoặc vỡ được coi là đáng kể xuất hiện trong thử nghiệm phá hủy, thì thực hiện thử nghiệm phá hủy tương tự thứ hai, nhưng với một lực bằng 1,2Fv, phải thực hiện ngay sau thử nghiệm phá hủy gây ra các vết rạn nứt hoặc vỡ.

12. Mở rộng với các kiểu máy kéo khác

Trong trường hợp ROPS gắn phía sau thỏa mãn các điều kiện chấp nhận (xem Điều 11) và nó được thiết kế để sử dụng trên các kiểu máy kéo khác, thì phương pháp thử quy định trong Điều 7 không cần thực hiện với từng kiểu máy kéo, miễn là ROPS gắn phía sau và máy kéo thử nghiệm theo các điều kiện sau đây, và báo cáo thử nghiệm tham khảo báo cáo thử nghiệm trước.

a) Năng lượng yêu cầu không vượt quá 5% năng lượng tính toán cho phép thử ban đầu.

b) Phương pháp gá lắp và các bộ phận của máy kéo mà phụ kiện lắp vào nó được chế tạo phải giống nhau hoặc có độ bền tương đương.

c) Bất kỳ bộ phận hợp thành nào (ví dụ, chắn bùn, nắp đậy) có thể hỗ trợ cho ROPS gắn phía sau phải như nhau hoặc được đánh giá là tạo ra ít nhất sự hỗ trợ tương tự.

d) Vị trí và các kích thước giới hạn của ghế ngồi và vị trí tương đối của ROPS gắn phía sau máy kéo phải sao cho vùng khoảng trống phải duy trì bên trong phạm vi bảo vệ của ROPS gắn phía sau bị uốn trong tất cả các thử nghiệm.

13. Ghi nhãn

Nếu yêu cầu phải có nhãn, nó phải bền và được gắn cố định lên phần chính của ROPS gắn phía sau sao cho dễ đọc. Nhãn phải được bảo vệ tránh hư hỏng và phải bao gồm ít nhất các thông tin sau:

a) tên và địa chỉ của nhà chế tạo hoặc nhà lắp ráp ROPS gắn phía sau;

b) số nhận dạng của ROPS gắn phía sau;

c) nhãn hiệu, kiểu hoặc số loạt sản xuất của máy kéo mà ROPS gắn phía sau được thiết kế để lắp vào;

d) tham khảo tiêu chuẩn này, nêu rõ sự phù hợp với nó.

14. Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm ít nhất các thông tin đưa ra trong Phụ lục B.

Phụ lục A

(Quy định)

Yêu cầu bảo vệ chống giòn gãy của ROPS gắn phía sau ở nhiệt độ làm việc thấp

A.1. Các yêu cầu và phương pháp dưới đây dùng để quy định độ bền và tính chống giòn gãy ở nhiệt độ thấp. Các yêu cầu tối thiểu về vật liệu dưới đây phải được đáp ứng khi đánh giá sự phù hợp của kết cấu bảo vệ phòng lật ở nhiệt độ làm việc thấp ở các nước đòi hỏi bảo vệ hoạt động bổ sung này. Khả năng chống giòn gãy khi nhiệt độ thấp có thể được chứng minh bằng hoàn thành các thử nghiệm động, được quy định trong tiêu chuẩn này tại nhiệt độ -18 oC hoặc lạnh hơn. Nếu chọn phương pháp này, thì kết cấu bảo vệ và tất cả phần cứng của khung phải được làm lạnh đến – 18 oC hoặc lạnh hơn trước khi bắt đầu thử động lực học.

Ở một số nước, bắt buộc phải làm đúng theo phụ lục này, xem Bảng A.1.

Bảng A.1 – Các nước xác định sự giòn hóa do thời tiết lạnh sử dụng phương pháp mô tả trong phụ lục này là bắt buộc

|

Nước |

Mã nước |

|

Ca na đa |

CA |

|

Mỹ |

US |

A.2. Các bu lông và đai ốc sử dụng để liên kết ROPS với khung máy và liên kết các phần kết cấu của ROPS phải là loại đặc tính 8.8, 9.8 hoặc 10.9 đối với bu lông theo ISO 898-1:1999 và loại đặc tính 8, 9 hoặc 10 đối với đai ốc theo ISO 898-2:1992.

A.3. Tất cả các mối hàn điện sử dụng trong chế tạo các chi tiết và khung của kết cấu phải phù hợp với vật liệu của kết cấu bảo vệ phòng lật cho trong A.4.

A.4. Các chi tiết kết cấu bằng thép của kết cấu bảo vệ phòng lật phải được kiểm tra độ dai va đập, biểu thị yêu cầu năng lượng va đập khắc rãnh V Charpy tối thiểu như được nêu trong Bảng A.2. Các chi tiết của kết cấu mà chúng có thể được xác định theo ứng suất phẳng hay phải chịu các mức biến dạng đủ thấp, như vậy khả năng giòn gãy được loại trừ trong trường hợp trường nhiệt độ thấp, không cần thực hiện theo yêu cầu này.

CHÚ THÍCH: Thép có độ dày cán nhỏ hơn 2,5 mm và với hàm lượng các bon nhỏ hơn 0,2 % được coi là đáp ứng yêu cầu.

Các chi tiết kết cấu của kết cấu bảo vệ phòng lật được làm từ vật liệu ngoài vật liệu thép phải có độ bền chịu va đập ở nhiệt độ thấp tương đương. Mẫu thử phải “theo chiều dọc” và lấy từ phôi liệu thẳng, hoặc dạng ống hoặc phần cắt ra của kết cấu trước khi tạo hình hoặc hàn để sử dụng trong kết cấu bảo vệ phòng lật. Mẫu thử từ dạng ống hoặc phần cắt ra của kết cấu phải được lấy ở phần giữa của mặt bên lớn nhất và không có các mối hàn.

A.5. Các thử nghiệm khắc rãnh V Charpy phải thực hiện theo quy trình trong ASTM A3705, ngoại trừ kích thước mẫu thử phải theo các kích thước cho trong Bảng A.2.

A.6. Một phương án thay thế cho phương pháp này là sử dụng thép lặng hoặc nửa lặng phải được cung cấp đặc điểm kỹ thuật.

Bảng A.2 – Yêu cầu năng lượng khắc rãnh V Charpy tối thiểu cho vật liệu của kết cấu bảo vệ phòng lật tại nhiệt độ mẫu thử là -20 °C và -30 °C

|

Kích thước mẫu mm |

Năng lượng hấp thụ |

|

|

-30 oC J |

-20 oC J |

|

|

10 x 10a |

11 |

27,5 |

|

10 x 9 |

10 |

25 |

|

10 x 8 |

9,5 |

24 |

|

10 x 7,5a |

9,5 |

24 |

|

10 x 7 |

9 |

22,5 |

|

10 x 6,7 |

8,5 |

21 |

|

10 x 6 |

8 |

20 |

|

10 x 5a |

7,5 |

19 |

|

10 x 4 |

7 |

17,5 |

|

10 x 3,3 |

6 |

15 |

|

10 x 3 |

6 |

15 |

|

10 x 2,5a |

5,5 |

14 |

|

a Biểu thị kích thước ưu tiên. Kích thước mẫu thử phải không được nhỏ hơn kích thước ưu tiên lớn nhất mà vật liệu cho phép. b Yêu cầu năng lượng tại nhiệt độ -20 oC bằng 2,5 lần giá trị quy định đối với nhiệt độ -30 oC. Các yếu tố khác ảnh hưởng đến độ bền năng lượng va đập, ví dụ, chiều cán, giới hạn chảy, định hướng hạt và kỹ thuật hàn. Các yếu tố này phải được xem xét khi lựa chọn và sử dụng thép. |

||

Phụ lục B

(Quy định)

Mẫu báo cáo thử nghiệm ROPS gắn phía sau

B.1. Quy định chung

Các thành phần thể hiện dưới đây, theo ISO 1000 [2].

– Tên và địa chỉ của nhà chế tạo ROPS gắn phía sau:

– Chịu trách nhiệm thử nghiệm:

– Nhãn hiệu của ROPS gắn phía sau:

– Kiểu của ROPS gắn phía sau:

– Loại của kết cấu bảo vệ (buồng lái, khung, thanh bảo vệ phía sau, buồng lái có khung tích hợp, v.v…):

– Ngày và địa điểm thử.

B.2. Đặc điểm kỹ thuật của máy kéo thử

B.2.1. Xác định máy kéo lắp ROPS gắn phía sau cho thử nghiệm

B.2.1.1. Quy định chung

– Nhãn hiệu máy kéo: 6

– Kiểu (tên thương hiệu):

– Loại [2 bánh chủ động hoặc 4 bánh chủ động; bánh cao su hoặc bánh thép (nếu có); quay vòng bằng khớp nối 4 bánh chủ động hoặc quay vòng bằng khớp nối 4 bánh chủ động với bánh kép (nếu có)].

B.2.1.2. Số

– Số loạt sản xuất thứ nhất hoặc sản xuất mẫu:

– Số loạt sản xuất.

B.2.1.3. Các đặc điểm kỹ thuật khác (nếu có)

– Tên gọi của kiểu đối với các quốc gia khác:

– Loại bộ phận truyền động bánh răng x phạm vi:

– Bảng tốc độ (30, 40 hoặc tốc độ khác km/h):

– Chứng nhận của nhà chế tạo hoặc số loại kỹ thuật:

B.2.2. Khối lượng máy kéo

|

Cầu trước |

kg |

|

Cầu sau |

kg |

|

Tổng cộng |

kg |

– Khối lượng tham chiếu sử dụng để tính năng lượng tải trọng và lực phá hủy: kg

B.2.3. Chiều dài cơ sở/mô men quán tính của máy kéo thử

– Chiều dài cơ sở của máy kéo thử nghiệm: mm

– Mô men quán tính sử dụng để tính toán năng lượng va đập ở phía sau: kg.m2

B.2.4 Lốp thử và vết bánh

|

|

Vết bánh tối thiểu mm |

Lốp |

||

|

Kích thước mm |

Đường kính mm |

Áp suất kPa |

||

|

Trước |

|

|

|

|

|

Sau |

|

|

|

|

B.2.5. Ghế ngồi của máy kéo

– Máy kéo có thể đảo vị trí lái (đảo ghế và vô lăng lái): Có/Không

– Nhãn mác/loại/kiểu của ghế:

– Nhãn mác/loại/kiểu của ghế tùy chọn và vị trí của điểm chỉ báo chỗ ngồi (SIP):

(Mô tả ghế 1 và vị trí của SIP)

(Mô tả ghế 2 và vị trí của SIP)

(Mô tả ghế … và vị trí của SIP)

B.3. Đặc điểm kỹ thuật của ROPS gắn phía sau

B.3.1. Hình ảnh từ phía bên và phía sau hiển thị chi tiết khung bao gồm cả các chắn bùn.

B.3.2. Bản vẽ phối cảnh chung của phía bên và phía sau của kết cấu bao gồm cả vị trí của điểm chỉ báo chỗ ngồi (SIP) và chi tiết của khung.

B.3.3. Mô tả tóm tắt kết cấu bảo vệ bao gồm:

– kiểu kết cấu;

– các chi tiết của khung;

– các chi tiết của lớp sơn phủ và lớp lót;

– phương tiện vào và ra.

B.3.4. Kết cấu có thể nghiêng hoặc không thể nghiêng/gập hoặc không gập.

B.3.5. Kích thước

Kích thước phải được đo khi ghế chịu tải trọng như quy định trong ISO 5353 để xác định điểm chỉ báo chỗ ngồi, và sau đó đặt vị trí như quy định trong Điều 9 để xác định vùng khoảng trống.

Khi máy kéo được trang bị các ghế tùy chọn khác nhau hoặc có đảo vị trí người lái (đảo ghế và vô lăng lái), thì kích thước liên quan đến các điểm chỉ báo chỗ ngồi phải được đo trong mỗi trường hợp (SIP 1, SIP 2, v.v…).

– Chiều cao của bộ phận mái che tính từ điểm chỉ báo chỗ ngồi: mm

– Chiều cao của bộ phận mái che tính từ sàn máy kéo: mm

– Bề rộng bên trong của kết cấu bảo vệ tính từ điểm chỉ báo chỗ ngồi (810 + av): mm

– Bề rộng bên trong của kết cấu bảo vệ theo chiều thẳng đứng trên điểm chỉ báo chỗ ngồi tại mức giữa của vô lăng lái: mm

– Khoảng cách từ tâm vô lăng lái đến cạnh bên phải của ROPS gắn phía sau: mm

– Khoảng cách từ tâm của vô lăng lái đến cạnh bên trái của ROPS gắn phía sau: mm

– Khoảng cách nhỏ nhất từ vành vô lăng lái đến ROPS gắn phía sau: mm

– Bề rộng của cửa:

– tại đỉnh: mm

– ở giữa: mm

– tại điểm dưới cùng: mm

– Chiều cao của cửa:

– tính từ sàn để chân: mm

– tính từ bậc lên xuống cao nhất: mm

– tính từ bậc lên xuống thấp nhất: mm

– Chiều cao toàn bộ của máy kéo khi lắp ROPS gắn phía sau: mm

– Chiều rộng toàn bộ của ROPS gắn phía sau (nếu bao gồm cả các chắn bùn, phải được nói rõ): mm

– Khoảng cách theo chiều ngang từ điểm chỉ báo chỗ ngồi đến phía sau của ROPS gắn phía sau tại độ cao cách phía trên điểm chỉ báo chỗ ngồi (810 + av): mm

– Vị trí (liên quan đến cầu sau) của phần phía trước máy kéo có khả đỡ máy kéo khi bị lật (nếu cần thiết): mm

– Khoảng cách theo chiều ngang: mm

– Khoảng cách theo chiều thẳng đứng: mm

B.3.6. Các chi tiết của vật liệu dùng để chế tạo kết cấu bảo vệ và đặc điểm kỹ thuật của thép sử dụng.

Đặc điểm kỹ thuật của thép phải theo ISO 630.

– Khung chính: (các phần – vật liệu – kích thước)

– Là thép sôi, nửa lặng, lặng?

– Thép tiêu chuẩn và tham chiếu:

– Các khung: (các phần – vật liệu – kích thước)

– Là thép sôi, nửa lặng, lặng?

– Thép tiêu chuẩn và tham chiếu:

– Lắp ráp và bu lông khung: (các phần – kích thước)

– Mái: (các phần – vật liệu – kích thước)

– Sơn phủ: (các phần – vật liệu – kích thước)

– Kính: (kiểu – loại – kích thước)

B.3.7. Các chi tiết gia cố của nhà chế tạo máy kéo trên các bộ phận nguyên bản.

B.4. Kết quả thử

B.4.1. Thử nghiệm va đập và phá hủy

B.4.1.1. Điều kiện thử nghiệm

– Các thử nghiệm va đập được thực hiện:

– phía sau bên trái/phải

– phía trước bên trái/phải

– phía bên cạnh bên trái/phải

– Khối lượng dùng để tính năng lượng va đập và lực phá hủy: kg

– Năng lượng và lực tác dụng:

– phía sau: kJ

– phía trước: kJ

– phía bên cạnh: kJ

– lực phá hủy: kN

B.4.1.2. Đo độ uốn dư sau khi thử

– Đo độ uốn dư tại điểm xa nhất của kết cấu bảo vệ sau các loạt thử nghiệm:

– Phía sau (về phía trước/về phía sau):

– bên trái: mm

– bên phải: mm

– Phía trước (về phía trước/về phía sau):

– bên trái: mm

– bên phải: mm

– Phía bên cạnh (bên trái/bên phải):

– phía trước: mm

– phía sau: mm

– Đỉnh (hướng xuống/hướng lên):

– phía sau:

– bên trái: mm

– bên phải: mm

– phía trước:

– bên trái: mm

– bên phải: mm

Sai lệch giữa tổng độ uốn tức thời và độ uốn dư khi thử va đập phía bên (độ uốn đàn hồi): mm

Công bố:

Các điều kiện chấp nhận các phép thử này liên quan đến bảo vệ vùng khoảng trống là đạt. Kết cấu này là một kết cấu bảo vệ phòng lật phù hợp với tiêu chuẩn này.

B.4.2. Thử nghiệm phá hủy và tải trọng tĩnh

B.4.2.1. Điều kiện thử nghiệm

– Tải được tác động vào:

– phía sau bên trái/phải

– phía trước bên phải/trái

– phía bên cạnh bên phải/trái

– Khối lượng sử dụng để tính năng lượng va đập và lực phá hủy: kg

– Năng lượng và lực tác dụng:

– phía sau: kJ

– phía trước: kJ

– phía bên cạnh: kJ

– lực phá hủy: kN

B.4.2.2. Đo độ uốn dư sau khi thử

– Đo độ uốn dư tại điểm xa nhất của kết cấu bảo vệ sau các loạt thử nghiệm:

– Phía sau (về phía trước/về phía sau):

– bên trái: mm

– bên phải: mm

– Phía trước (về phía trước/về phía sau):

– bên trái: mm

– bên phải: mm

– Phía bên cạnh (bên trái/bên phải):

– phía trước: mm

– phía sau: mm

– Đỉnh (hướng xuống/hướng lên):

– phía sau:

– bên trái: mm

– bên phải: mm

– phía trước:

– bên trái: mm

– bên phải: mm

Sai lệch giữa tổng độ uốn tức thời và độ uốn dư khi thử tải trọng phía bên (độ uốn đàn hồi): mm

Công bố:

Các điều kiện chấp nhận các phép thử này liên quan đến bảo vệ vùng khoảng trống là đạt. Kết cấu này là một kết cấu bảo vệ phòng lật phù hợp với tiêu chuẩn này.

B.4.2.3. Đường cong (chỉ cho thử nghiệm tĩnh học)

Phải bao gồm một bản sao các đường cong của lực/độ uốn thu được trong quá trình thử.

Nếu yêu cầu một phép thử quá tải theo chiều ngang, thì cần nêu lý do cho quá tải và phải bao gồm bản sao bổ sung các đường cong lực/độ uốn thu được trong thời gian quá tải.

B.4.3. Đặc điểm thời tiết lạnh (khả năng chịu giòn gãy)

Phương pháp sử dụng để nhận biết sự chống chịu giòn gãy tại nhiệt độ giảm:

Đặc điểm kỹ thuật của thép phải tuân theo ISO 630.

Đặc điểm kỹ thuật của thép: (tiêu chuẩn tham chiếu và liên quan)

Bảng B.1 – Máy kéo được trang bị kết cấu bảo vệ

|

Nhãn mác, kiểu và loại |

Số bánh chủ động |

Khối lượng |

Có thể nghiêng |

Chiều dài cơ sở |

Vết bánh tối thiểu |

Số tham chiếu thử nghiệm |

||

|

Trước |

Sau |

Tổng cộng |

||||||

|

2/4 WD |

kg |

kg |

kg |

Có/Không |

mm |

mm |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

B.5. Giấy chứng nhận sửa đổi nhỏ

– Số tham chiếu thử nghiệm theo tiêu chuẩn này:

– Bản sao của báo cáo thử nghiệm gốc tham chiếu:

– Thời gian và địa điểm thử:

– Ngày phê chuẩn:

– Số tham chiếu sửa đổi: MOD.

Chứng nhận sửa đổi trước (MOD….) còn/không còn hiệu lực.

B.5.1. Đặc điểm kỹ thuật của kết cấu bảo vệ

– Khung hoặc buồng lái:

– Nhà chế tạo:

– Chịu trách nhiệm thử nghiệm:

– Nhãn mác:

– Kiểu:

– Loại:

– Số loạt sản xuất từ đó áp dụng cải tiến:

B.5.2. Tên của máy kéo có trang bị kết cấu bảo vệ

|

Nhãn mác và kiểu |

Số bánh chủ động |

Số tham chiếu |

|

|

|

|

|

|

|

|

|

|

|

|

B.5.3. Chi tiết của các cải tiến

Kể từ báo cáo thử ban đầu, các cải tiến sau được thực hiện:

…………………..

…………………..

…………………..

B.5.4. Công bố

Ảnh hưởng của các cải tiến này đến độ bền của kết cấu bảo vệ đã được kiểm tra.

Các cải tiến được xem như không ảnh hưởng đến kết quả thử ban đầu.

Báo cáo thử ban đầu do vậy được áp dụng cho kết cấu bảo vệ của máy kéo đã cải tiến.

Chịu trách nhiệm soạn thảo: _______________________, người thực hiện thử nghiệm đầu tiên, giấy chứng nhận này được lưu hành như một phụ lục của báo cáo thử nghiệm ban đầu và cùng được lưu hành.

Ký hiệu:

Ngày tháng:

Địa điểm:

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] ISO 612:1978 (TCVN 6528:1999), Road vehicles – Dimensions of motor vehicles and towed vehicles – Term and definiditions (Phương tiện giao thông đường bộ – Kích thước phương tiện có động cơ và phương tiện được kéo – Thuật ngữ và định nghĩa);

[2] ISO 1000 7, Sl units and recommendations for the use of their multiples and of certain other units (Đơn vị Sl và khuyến nghị việc sử dụng các bội của chúng và một số đơn vị khác);

[3] OECD Standard Code 7, OECD standard code for the official testing of rear mounted roll-over protective structures on narrow-track wheeled agricultural and forestry tractors (Mã 7 tiêu chuẩn OECD, mã tiêu chuẩn OECD cho thử nghiệm chính thức về kết cấu bảo vệ phòng lật gắn phía sau trên máy kéo nông lâm nghiệp vết bánh hẹp).

MỤC LỤC

Lời nói đầu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Ký hiệu

5 Dụng cụ và thiết bị thử

5.1 Dụng cụ cho cả hai thử nghiệm động lực học và tĩnh học

5.2 Dụng cụ để thử động lực học

5.3 Các dụng cụ để thử tĩnh học

6 Chuẩn bị máy kéo

7 Phương pháp thử

7.1 Yêu cầu chung

7.2 Trình tự thử

7.3 Phương pháp thử động lực học (va đập) đối với ROPS gắn phía sau

7.4 Phương pháp thử tĩnh học đối với ROPS gắn phía sau

7.5 Phương pháp thử phá hủy theo phương thẳng đứng

7.6 Quan sát trong quá trình thử

8 Điểm chỉ báo chỗ ngồi

9 Vùng khoảng trống

10 Sai số

11 Điều kiện chấp nhận

11.1 Yêu cầu chung

11.2 Sau các tải trọng va đập

11.3 Sau các tải trọng tĩnh học nằm ngang

11.4 Thử nghiệm phá hủy bổ sung

12 Mở rộng với các kiểu máy kéo khác

13 Ghi nhãn

14 Báo cáo thử nghiệm

Phụ lục A (Quy định) Yêu cầu bảo vệ chống giòn gãy của ROPS gắn phía sau ở nhiệt độ làm việc thấp

Phụ lục B (Quy định) Mẫu báo cáo thử nghiệm ROPS gắn phía sau

B.1 Quy định chung

B.2 Đặc điểm kỹ thuật của máy kéo thử

B.3 Đặc điểm kỹ thuật của ROPS gắn phía sau

B.4 Kết quả thử

B.5 Giấy chứng nhận sửa đổi nhỏ

Thư mục tài liệu tham khảo

1 ISO 630 đã bị hủy và được thay thế bằng ISO 630-1:2011

2 Đã bị hủy và thay bằng ISO 898-1:2009.

3 Đã bị hủy và thay bằng ISO 898-2:2012

4 Cần lưu ý rằng SIP được thiết lập theo ISO 5353 với vị trí ghế ngồi ở điểm giữa của hành trình dịch chuyển, theo cả phương nằm ngang và phương thẳng đứng. SIP không dịch chuyển với ghế nhưng là điểm cố định trên máy kéo. Với mục đích tạo nên vùng khoảng trống, ghế ngồi được đặt ở vị trí sau cùng và trên cùng.

5 Tham khảo ASTM A370 được thay thế ngay sau khi có tiêu chuẩn quốc tế tương đương có thể dùng được

6 Có thể khác với tên nhà chế tạo

7 Đã bị hủy và được thay thế bằng ISO 80000-1:2009, ISO 80000-1:2009 tương đương với TCVN 7870-1:2010