Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 10401:2015 về Công trình thủy lợi – Đập trụ đỡ – Thi công và nghiệm thu

TIÊU CHUẨN QUỐC GIA

TCVN 10401 : 2015

CÔNG TRÌNH THỦY LỢI – ĐẬP TRỤ ĐỠ – THI CÔNG VÀ NGHIỆM THU

Hydraulic Structures – Pillar Dam – Construction and acceptance

Lời nói đầu

TCVN 10401 : 2015 do Viện Thủy công thuộc Viện Khoa học Thủy lợi Việt Nam biên soạn, Bộ Nông nghiệp và Phát triển nông thôn đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

CÔNG TRÌNH THỦY LỢI – ĐẬP TRỤ ĐỠ – THI CÔNG VÀ NGHIỆM THU

Hydraulic Structures – Pillar Dam – Construction and acceptance

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu kỹ thuật khi thi công và nghiệm thu công trình thủy lợi được thiết kế theo công nghệ đập trụ đỡ. Đối với những công trình đập trụ đỡ có kết hợp cầu giao thông thì ngoài tiêu chuẩn này cần áp dụng các tiêu chuẩn hiện hành khác liên quan đến thi công và nghiệm thu cầu giao thông.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết khi áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm các bản sửa đổi, bổ sung (nếu có).

– TCVN 4055 : 2012 Tổ chức thi công;

– TCVN 4252 : 2012 Quy trình lập thiết kế tổ chức xây dựng và thiết kế thi công;

– TCVN 4447 : 2012 Công tác đất – Thi công và nghiệm thu;

– TCVN 4453 : 1995 Kết cấu bê tông và bê tông cốt thép toàn khối – Quy phạm thi công và nghiệm thu;

– TCVN 8298 : 2009 Công trình thủy lợi – Yêu cầu kỹ thuật trong chế tạo và lắp ráp thiết bị cơ khí, kết cấu thép;

– TCVN 8300 : 2009 Công trình thủy lợi – Máy đóng mở kiểu xi lanh thủy lực – Yêu cầu kỹ thuật trong thiết kế, lắp đặt, nghiệm thu, bàn giao;

– TCVN 8301 : 2009 Công trình thủy lợi – Máy đóng mở kiểu vít – Yêu cầu thiết kế, kỹ thuật trong chế tạo, lắp đặt, nghiệm thu;

– TCVN 8305 : 2009 Công trình thủy lợi – Kênh đất – Yêu cầu kỹ thuật trong thi công và nghiệm thu;

– TCVN 8640 : 2011 Công trình thủy lợi – Máy đóng mở kiểu cáp – Yêu cầu kỹ thuật trong thiết kế, chế tạo, lắp đặt và nghiệm thu;

– TCVN 9115 : 2012 Kết cấu bê tông và bê tông cốt thép lắp ghép – Thi công và nghiệm thu;

– TCVN 9160 : 2012 Công trình thủy lợi – Yêu cầu thiết kế dẫn dòng trong xây dựng;

– TCVN 9394 : 2012 Đóng và ép cọc – Thi công và nghiệm thu;

– TCVN 9395 : 2012 Cọc khoan nhồi – Thi công và nghiệm thu;

– TCVN 10399 : 2015 Công trình thủy lợi – Đập xà lan – Thi công và nghiệm thu;

– TCVN 10400 : 2015 Công trình thủy lợi – Đập trụ đỡ – Yêu cầu thiết kế.

3. Các thuật ngữ và định nghĩa

3.1. Đập trụ đỡ (Pillar dam)

Là công trình điều tiết bao gồm các trụ bằng bê tông cốt thép có móng cọc cắm sâu vào nền, giữa các trụ là dầm đỡ van liên kết với các trụ, dưới dầm đỡ van và các trụ là cừ chống thấm cắm vào nền, các thanh cừ liên kết kín nước với nhau, đỉnh cừ liên kết với dầm van và trụ, trên dầm van là cửa van kết hợp với các trụ để điều tiết nước (Hình B.1 trong phụ lục B).

3.2. Đập trụ đỡ bệ cao (above ground pillar dam)

Là đập trụ đỡ có đáy trụ pin tựa trên hệ cọc, không tiếp xúc trực tiếp với nền

3.3. Đập trụ đỡ bệ thấp (below ground pillar dam)

Là đập trụ đỡ có đáy bệ trụ tiếp xúc trực tiếp với nền công trình

3.4. Cừ chống thấm (anti seepage structure)

Là các thanh cừ bằng bê tông cốt thép hoặc bằng thép được liên kết với nhau để kín nước

3.5. Dầm đỡ van (bottom beams)

Là bộ phận nằm giữa các trụ pin để đỡ và liên kết kín nước giữa bộ phận chống thấm của nền công trình với cửa van.

3.6. Bê tông bịt đáy (seal bottom sink concrete)

Là lớp đệm bằng bê tông được đổ vào đáy khung vây theo phương pháp đổ bê tông trong nước và có chức năng để phản áp, cứng hóa nền và làm sạch đáy hố móng phục vụ công tác thi công.

4. Công tác chuẩn bị thi công

4.1. Công tác chuẩn bị thi công phải tuân thủ các yêu cầu kỹ thuật quy định theo TCVN 4055 : 2012, ngoài ra cần đảm bảo các yêu cầu kỹ thuật dưới đây của tiêu chuẩn này;

4.2. Phần thi công trên cạn

– Trước khi thi công phải tiến hành xác định phạm vi mặt bằng xây dựng, nhận bàn giao mốc, định vị tim tuyến công trình theo hồ sơ thiết kế;

– Các công trình tạm (kho xưởng, lán trại, bãi vật liệu) phải được bố trí ngoài phạm vi công trình chính tối thiểu là 5 m. Trong trường hợp mặt bằng thi công chật hẹp có thể sử dụng tạm thời diện tích công trình chính nhưng phải đảm bảo kết thúc sử dụng công trình tạm trước khi xây dựng phần hạng mục công trình tại vị trí đó. Cao độ nền công trình tạm phải đảm bảo không bị ngập nước trong suốt thời gian thi công.

4.3. Phần thi công dưới nước

– Trước khi thi công phải tiến hành rà phá vật cản, chướng ngại vật, xác định phạm vi đảm bảo an toàn khi thi công dưới nước;

– Phạm vi khu vực công trình thi công dưới lòng sông phải được bố trí hệ thống cáp bảo vệ an toàn, có biển báo, chỉ dẫn và phân luồng tàu thuyền qua lại (nếu có) trong suốt quá trình thi công.

– Mặt bằng tập kết máy móc, thiết bị dưới nước được bố trí gần khu vực thi công và phải đảm bảo an toàn, không ảnh hưởng đến luồng giao thông thủy trong quá trình thi công.

5. Công tác trắc địa, khống chế mặt bằng, cao độ và định vị công trình

5.1. Công tác trắc địa, không chế mặt bằng, cao độ và định vị công trình đối với đập trụ đỡ phải đảm bảo các yêu cầu kỹ thuật dưới đây của tiêu chuẩn này;

5.2. Việc lập mạng lưới đo đạc phải được xem xét thích hợp với hiện trạng khu vực thi công. Trước khi lập mạng lưới đo đạc phải đặt ít nhất 2 mốc chuẩn bằng bê tông trên bờ, tại vị trí ổn định, dễ quan sát, ít ảnh hưởng bởi các hoạt động xung quanh, từ các điểm đó có thể xác định được tim trụ, kiểm tra vị trí kết cấu trong suốt quá trình thi công. Mọi mạng lưới đo đạc đều phải căn cứ vào các mốc chuẩn đó.

5.3. Đối với đập trụ đỡ có tổng khẩu độ thông nước trên 150 m, cống có tháp kéo van tính từ đỉnh trụ pin lên đỉnh tháp cao hơn 15 m, cần phải lập bản vẽ thiết kế mạng lưới đo đạc trong hồ sơ thiết kế.

5.4. Toàn bộ bản vẽ thiết kế mạng lưới đo đạc do tổ chức tư vấn thiết kế lập phải được chuyển giao bằng văn bản cho bên nhà thầu tiếp nhận và định vị kết cấu công trình. Biên bản nghiệm thu mạng lưới đo đạc phải có sơ hoạ mặt bằng vị trí cọc tiêu, cọc mốc khu vực xây dựng công trình, dạng và độ sâu chôn cọc, toạ độ cọc, ký hiệu và cao độ mốc trong hệ thống toạ độ và cao độ nhà nước.

5.5. Những yêu cầu kỹ thuật, khối lượng và phương pháp công tác đo đạc được chỉ dẫn như Bảng 1.

Bảng 1- Yêu cầu kỹ thuật và phương pháp kiểm tra công tác đo đạc

|

Nội dung kiểm tra |

Phương pháp hoặc cách thức kiểm tra |

Đối tượng kiểm tra |

|

Số lượng cọc tiêu, cọc mốc trong mạng lưới đo đạc đối với công trình có tổng khẩu độ thoát nước trên 100 m, đập có tháp van cao hơn 15 m |

Dùng trắc đạc (tiến hành đo khi nghiệm thu) |

Từng cọc |

|

Số lượng cọc mốc và cọc tiêu trên mặt bằng dọc theo tim tuyến được quy định: – Đối với đập trụ đỡ có khẩu độ thông nước từ 50 m đến 100 m, 1 mốc cao đạc và không dưới 2 cọc tiêu cho mỗi bờ. – Đối với đập trụ đỡ có tổng khẩu độ thoát nước trên 100 m, đập có tháp van cao hơn 15 m: 2 mốc cao đạc và không dưới 2 cọc tiêu cho mỗi bờ. |

Dùng trắc đạc (tiến hành đo khi nghiệm thu) |

Từng cọc mốc và cọc tiêu |

5.6. Trong quá trình xây dựng cần phải thường xuyên kiểm tra vị trí của tim trụ.

6. Thi công và nghiệm thu cừ chống thấm

6.1. Công tác kiểm tra thiết bị, trình tự thi công cừ chống thấm phải tuân theo TCVN 9394 : 2012 và những yêu cầu dưới đây của tiêu chuẩn này;

6.2. Kiểm tra và nghiệm thu cừ trong xưởng sản xuất

6.2.1. Đối với cừ bê tông cốt thép:

a) Vật liệu:

– Chứng chỉ xuất xưởng của cốt thép, cáp thép, xi măng, kết quả thí nghiệm kiểm tra mẫu thép, và cốt liệu cát, đá (sỏi), xi măng, nước;

– Cấp phối bê tông;

– Kết quả thí nghiệm mẫu bê tông;

– Đường kính cốt thép chịu lực và cốt đai;

– Lưới thép tăng cường và vành thép bó đầu cừ;

– Độ phẳng của lớp bê tông bảo vệ;

– Me cừ phải liên tục, thẳng song song với phương trục cừ.

b) Kích thước hình học:

– Kích thước tiết diện cừ;

– Độ phẳng của mặt bê tông me cừ;

– Góc lệch của mũi vát so với phương trục cừ;

c) Công tác nghiệm thu tại nơi sản xuất cừ bê tông cốt thép: Không dùng các đoạn cừ có độ sai lệch về kích thước vượt quá quy định trong Bảng 2, và các đoạn cừ có vết nứt rộng hơn 0,2 mm. Độ sâu vết nứt ở góc không quá 10 mm, tổng diện tích do lẹm, sứt góc và rỗ tổ ong không quá 5% tổng diện tích bề mặt cừ và không được tập trung.

Bảng 2- Độ sai lệch cho phép về kích thước cừ bê tông

|

Kích thước cấu tạo |

Độ sai lệch cho phép |

|

Chiều dài cừ L |

± 3‰ L |

|

Chiều dày cừ |

± 2 mm |

|

Độ vát của mũi cừ |

10 mm |

|

Độ võng của cừ |

1/1.000 chiều dài cừ |

|

Khoảng cách từ tâm móc treo đến đầu cừ |

± 50 mm |

|

Độ lệch của móc treo so với trục cừ |

20 mm |

|

Chiều dày của lớp bê tông bảo vệ |

± 5 mm |

|

Bước cốt thép xoắn hoặc cốt thép đai |

± 10 mm |

|

Khoảng cách giữa các thanh cốt thép chủ hoặc cáp dự ứng lực |

± 10 mm |

|

Độ sai lệch của me cừ |

± 5 mm |

6.2.2. Đối với cừ thép phải đảm bảo các yêu cầu:

– Cừ chống thấm phải là cừ chưa được sử dụng; đảm bảo yêu cầu kỹ thuật trong hồ sơ thiết kế

– Kiểm tra xuất xứ, kích thước hình học, dung sai, khối lượng đơn vị, các tiêu chí chấp nhận hình dạng của cừ theo tiêu chuẩn của nhà sản xuất, đối chiếu với yêu cầu của thiết kế.

6.3. Thi công và nghiệm thu cừ chống thấm tại hiện trường

6.3.1. Khi thi công cừ chống thấm phải định vị tim tuyến cừ bằng máy kinh vĩ hoặc máy toàn đạc;

6.3.2. Công tác thi công cừ chống thấm cho đập trụ đỡ phải có hệ sàn đạo định vị phục vụ thi công. Trong quá trình thi công cừ, cao độ đỉnh thanh cừ đã thi công trước đó phải được kiểm tra liên tục và đảm bảo không bị dịch chuyển. Khi không có yêu cầu cụ thể trong hồ sơ thiết kế có thể sử dụng phương án neo cừ lên hệ sàn đạo để theo dõi và khống chế cao độ đầu cừ.

6.3.3. Hướng thi công cừ chống thấm nên lựa chọn hợp lý để giảm thiểu số điểm hợp long cừ. Trường hợp không có yêu cầu cụ thể, tuyến cừ chống thấm có thể thi công thành từng phần nhưng phải đảm bảo các thanh cừ ngàm móc liên tục với nhau và được sự đồng ý của chủ đầu tư, tư vấn thiết kế.

6.3.4. Quá trình thi công cừ chống thấm phải tuân thủ theo “Quy trình đóng cọc trong vùng xây chen”;

6.3.5. Các yêu cầu kỹ thuật khi thi công ngoài hiện trường cần phải đáp ứng trong thi công cừ chống thấm quy định theo Bảng 3.

7. Yêu cầu kỹ thuật thi công và nghiệm thu móng cọc

Trong những điều kiện khu vực tập trung dân cư, đô thị thì công tác thi công cọc phải đảm bảo theo “Quy trình đóng cọc trong vùng xây chen”.

Bảng 3- Yêu cầu thi công và nghiệm thu cừ chống thấm

|

Yêu cầu kỹ thuật |

Sai số cho phép |

Đối tượng kiểm tra |

Cách thức kiểm tra |

|

1. Sai số cho phép về mặt bằng tuyến cừ chống thấm: |

± 3 cm |

Thanh cừ đầu tiên và thanh cừ cuối cùng của một lần luân chuyển hệ sàn đạo dẫn hướng thi công |

Đo bằng máy kinh vĩ, đối chiếu mốc tuyến và cao độ |

|

2. Đối với dầm đỡ van được thi công tại chỗ: Sai số cho phép về cao độ đỉnh cừ: |

± 5 cm |

Tất cả các thanh cừ sau khi thi công |

Đo bằng máy kinh vĩ, kết hợp thước thép, kết hợp thợ lặn, đối chiếu mốc cao độ |

|

3. Đối với dầm đỡ van dạng lắp ghép: Sai số cho phép về cao độ đỉnh cừ: |

± 2 cm |

Tất cả các thanh cừ sau khi thi công |

Đo bằng máy kinh vĩ, kết hợp thước thép, kết hợp thợ lặn, đối chiếu mốc cao độ |

7.1. Đối với móng sử dụng cọc đóng

Công tác triển khai kiểm tra thiết bị, trình tự thi công móng cọc đóng cho đập trụ đỡ phải tuân theo TCVN 9394 : 2012. Ngoài ra phải tuân theo các quy định sau:

7.1.1. Đối với các thiết bị hạ cọc không phải là giàn đóng cọc có hệ thống dẫn hướng chuyên dụng thì khi thi công cọc phải có sàn đạo và khung dẫn hướng thi công. Cao độ của khung dẫn hướng trên hệ sàn đạo phải cao hơn mực nước thi công tối thiểu 0,3 m.

– Khung dẫn hướng thi công cọc xiên yêu cầu số tầng khung dẫn hướng đóng cọc là 02 tầng.

– Khi thi công cọc xiên với độ xiên không nhỏ hơn 1 : 5 nếu không có yêu cầu cụ thể trong hồ sơ thiết kế thì bắt buộc khi đóng phải dùng thiết bị có hệ dẫn hướng cho búa kết hợp khung dẫn hướng, tuyệt đối không được dùng búa treo làm ảnh hướng đến kết cấu cọc.

7.1.2. Trường hợp nhà thầu thi công sử dụng các thiết bị hạ cọc, cọc dẫn khác với thông số trong hồ sơ thiết kế thì độ chối kết thúc đóng cọc phải được tính toán lại và có sự chấp thuận của các bên liên quan.

7.1.3. Khi không có yêu cầu cụ thể về loại búa, đơn vị thi công nên lựa chọn loại búa và thiết bị bảo vệ phù hợp để không gây vỡ đầu cọc.

7.1.4. Trong trường hợp phải khoan mồi, độ sâu khoan mồi cọc bằng 0,9 chiều sâu hạ cọc trong đất, đường kính lỗ khoan mồi bằng 0,9 đường kính cọc tròn hoặc 0,8 đường chéo cọc vuông cũng như cọc đa giác, và được điều chỉnh theo kết quả hạ thử cọc.

7.1.5. Đối với cọc ống thép có đường kính lớn (D ≥ 60 cm), khi hạ cọc cần sử dụng thiết bị hạ chuyên dụng cho cọc ống thép.

7.1.6. Đối với các công trình có thiết kế cọc xiên với độ xiên không nhỏ hơn 1 : 5 nếu không có hồ sơ và yêu cầu của bản vẽ thi công thì bắt buộc khi đóng phải dùng búa có giá dẫn hướng, kết hợp khung dẫn hướng, tuyệt đối không được dùng búa treo làm ảnh hướng đến kết cấu cọc trong quá trình đóng hạ cọc.

7.1.7. Đối với cọc bê tông cốt thép các loại, công tác kiểm tra, nghiệm thu tại nơi sản xuất thực hiện theo TCVN 9394 : 2012.

7.1.8. Đối với cọc thép các loại (ống thép, thép hình cán nóng), công tác kiểm tra, nghiệm thu tại nơi sản xuất theo TCVN 9394 : 2012. Ngoài ra cần thỏa mãn yêu cầu sau:

– Cọc thép hoàn toàn là cọc mới; đảm bảo yêu cầu trong hồ sơ thiết kế;

– Kiểm tra xuất xứ, kích thước hình học, dung sai, khối lượng đơn vị, chỉ tiêu cơ lý, các tiêu chí chấp nhận hình dạng của cọc theo tiêu chuẩn của nhà sản xuất, đối chiếu với yêu cầu của thiết kế.

7.2. Đối với móng cọc khoan nhồi

Yêu cầu kỹ thuật thi công và nghiệm thu đối với móng cọc khoan nhồi cho đập trụ đỡ tuân theo TCVN 9395 : 2012

Trường hợp thi công cọc khoan nhồi dưới nước được thực hiện theo phương pháp thi công trên hệ nổi hoặc thi công trên hệ sàn đạo.

8. Yêu cầu kỹ thuật thi công và nghiệm thu khung vây

8.1. Công tác thi công khung vây cho đập trụ đỡ tuân thủ theo yêu cầu trong hồ sơ thiết kế và những quy định trong tiêu chuẩn này.

8.2. Công tác dẫn dòng thi công

8.2.1. Công tác dẫn dòng trong quá trình thi công tuân thủ theo TCVN 9160 : 2012;

8.2.2. Lòng dẫn vị trí thi công đập trụ đỡ phải nạo vét theo hồ sơ thiết kế trước khi thi công phần trụ và dầm đỡ van. Mặt cắt sau khi nạo vét không được nhỏ hơn mặt cắt thiết kế dẫn dòng thi công;

8.2.3. Trong mùa mưa lũ hoặc nơi có tàu thuyền qua lại, các thiết bị hay hệ nổi phục vụ thi công không được neo đậu trên phần lòng sông dẫn dòng thi công gây cản trở dòng chảy và tàu thuyền qua lại;

8.3. Công tác thi công hệ khung vây

8.3.1. Kết cấu và trình tự thi công khung vây phải tuân theo yêu cầu hồ sơ thiết kế. Tất cả các loại kết cấu thép chế tạo sẵn phải được kiểm tra xuất xứ, kích thước hình học, tiêu chuẩn của nhà sản xuất trước khi đưa vào sử dụng. Các kết cấu thép có thể được dùng luân chuyển nhưng các thông số kỹ thuật phải đảm bảo đạt 90% so với thông số nhà sản xuất và được kiểm tra, đồng ý của chủ đầu tư và tư vấn thiết kế. Kết cấu khung vây tham khảo hình B.4 – Phụ lục B

8.3.2. Các kết cấu thép tổ hợp tại hiện trường phải sản xuất theo yêu cầu hồ sơ thiết kế. Khi không có yêu cầu cụ thể trong hồ sơ thiết kế, các kết cấu thanh dầm có chiều dài nhỏ hơn 12 m không được dùng các đoạn tổ hợp nối với nhau, các kết cấu có chiều dài lớn hơn 12 m được phép dùng tổ hợp nối hàn hoặc bulong đảm bảo khả năng chịu lực và phải được kiểm tra, đồng ý của chủ đầu tư và tư vấn thiết kế.

8.3.3. Vị trí tim các cột, đà chống, dầm dọc và dầm ngang của hệ khung chống trong khung vây không được sai lệch quá 10 cm. Không được bố trí các kết cấu phụ trợ thi công tại các vị trí có các cấu kiện lắp đặt sẵn chôn trong kết cấu bê tông.

Bảng 4- Độ sai lệch cho phép khi thi công tuyến cừ khung vây

|

Yêu cầu kỹ thuật |

Sai số cho phép |

|

1. Vị trí tim tuyến cừ khung vây so với thiết kế |

± 3 cm |

|

2. Cao độ đỉnh cừ khung vây |

± 5 cm |

|

3. Đường trục cừ so với phương thẳng đứng |

± 2‰ L |

8.3.4. Xử lý tiếp giáp giữa cừ khung vây và hàng cừ chống thấm:

Yêu cầu và trình tự thi công thanh cừ giao cắt của cừ khung vây và cừ chống thấm phải tuân thủ hồ sơ thiết kế. Khi không có yêu cầu cụ thể trong hồ sơ thiết kế khi thi công có thể thực hiện như sau:

– Chế tạo trước thanh cừ chữ thập (Hình B.3 – Phụ lục B) chống thấm tại vị trí giao nhau (xẻ thanh cừ khung vây rồi liên kết hàn đối với cừ thép hoặc liên kết bulong đối với cừ bê tông) để xử lý tiếp giáp, sau khi thi công xong cắt hoặc tháo bỏ phần cừ khung vây đến vị trí bằng với cao trình đỉnh hàng cừ chống thấm;

– Vị trí thanh cừ chữ thập xử lý tiếp giáp nên thi công trước, sai số cho phép trên mặt bằng vị trí thanh cừ chữ thập không được lớn hơn ±5 cm.

8.3.5. Sau khi thi công cừ khung vây yêu cầu phải xảm me cừ để kín mạch nối ghép giữa các thanh cừ.

8.3.6. Dựa vào khung dẫn hướng tiến hành ghép vòng vây. Đối với vòng vây hình chữ nhật, xuất phát từ hai góc của vòng vây, còn đối với vòng vây có hình tròn hoặc elíp thì có thể bắt đầu từ một vị trí bất kỳ của vòng vây. Đi lần lượt từ hai góc hay một vị trí cho đến hết một lượt để khép kín vòng vây, chiều sâu hạ giữa các cừ không chênh nhau quá 0,5 m.

8.3.7. Hợp long cừ khung vây:

– Tại điểm hợp long, trước khi đóng 2 cây cừ cuối cùng phải tiến hành đo cụ thể khoảng cách hở còn lại để chế tạo cây cừ khép nối cho phù hợp.

– Hai cây cừ cuối cùng chỉ được đóng đến 2/3 chiều sâu; sau đó được gông định vị chắc chắn lại với nhau trước khi nhổ lên để đo khoảng hở và chế tạo cây cừ hợp long khép kín vòng vây.

– Công tác đo độ hở giữa hai cây cừ tại vị trí hợp long trong nước phải kết hợp với thợ lặn và đo theo phạm vi dọc thanh cừ theo chiều từ trên xuống dưới.

8.3.8. Nối tiếp giữa hai phân đoạn khung vây:

Việc thi công khung vây nối tiếp giữa phân đoạn trước và phân đoạn sau phải được thực hiện theo hồ sơ thiết kế; trường hợp hồ sơ thiết kế không có yêu cầu thì cần thực hiện theo các quy định sau đây:

– Bệ trụ pin phân đoạn thi công trước phải bố trí rãnh để khi hạ hàng cừ khung vây phân đoạn sau tại vị trí trên bệ trụ đảm bảo khả năng giữ chân hàng cừ và kín nước đáy;

– Hệ thống các thanh giằng chống và cừ vây tại vị trí liên kết với trụ pin đã thi công trước yêu cầu bố trí kết cấu kín nước;

– Quá trình bơm nước hố móng phải tiến hành đồng thời với công tác nghiệm thu độ kín nước của các kết cấu. Trường hợp bơm nước đến vị trí nào phát hiện rò rỉ nước phải tiến hành xử lý bịt kín trước khi tiếp tục bơm nước

8.3.9. Trong công tác tạo hệ khung vây để ngăn nước cho phép tham khảo các tài liệu liên quan khác về thi công hệ khung vây ngăn nước kèm theo các chỉ dẫn và sai số theo mặt bằng và chiều cao để thực hiện nghiệm thu công tác tạo hệ khung vây.

8.4. Công tác đào đất trong khung vây

8.4.1. Công tác đào đất trong khung vây thi công được thực hiện sau khi hợp long vòng vây, các cây cừ được đóng đến cao độ thiết kế và lắp dựng xong hệ khung chống tầng trên cùng (tầng trên mặt nước). Cao độ mặt đất thấp nhất được phép đào bằng máy đào phải cách đầu cọc xử lý nền thi công trước đó (cao độ đầu cọc có kể đến phần đập đầu cọc) ít nhất 0,5 m. Phần còn lại phải sử dụng phương pháp xói hút để đưa đất trong khung vây ra ngoài (tránh trường hợp sử dụng máy đào gây vỡ hoặc dịch chuyển vị trí của đầu cọc chịu lực). Ngoài ra phải kết hợp với thợ lặn để kiểm tra, điều chỉnh để đảm bảo kích thước và cao trình đáy hố móng như yêu cầu trong hồ sơ thiết kế.

8.4.2. Chênh lệch mực nước trong và ngoài khung vây phải được đảm bảo theo yêu cầu của hồ sơ thiết kế trong suốt quá trình thi công đào đất hố móng, đổ bê tông bịt đáy (nếu có).

8.5. Công tác thi công bê tông bịt đáy

8.5.1. Thi công bê tông bịt đáy được thực hiện bằng phương pháp thi công bê tông trong nước, với đập Trụ đỡ yêu cầu thi công bê tông trong nước bằng công nghệ vữa dâng (Hình C.1 – Phụ lục C) tuân thủ theo các quy định hiện hành và theo yêu cầu trong hồ sơ thiết kế.

8.5.2. Quá trình thi công bê tông bịt đáy phải có biện pháp đảm bảo an toàn, không làm dịch chuyển, thay đổi vị trí hệ cọc chịu lực và cừ chống thấm của kết cấu công trình (Phụ lục C)

8.5.3. Công tác kiểm tra nghiệm thu bê tông bịt đáy phải được tiến hành trước khi bơm nước hố móng, phương pháp và cách thức kiểm tra được quy định trong Bảng 5;

8.5.4. Các yêu cầu kỹ thuật, sai số cho phép trong công tác thi công bê tông bịt đáy trong khung vây được quy định theo Bảng 5.

Bảng 5- Yêu cầu kỹ thuật thi công và nghiệm thu bê tông bịt đáy

|

Yêu cầu kỹ thuật |

Sai số cho phép |

Đối tượng kiểm tra |

Cách thức kiểm tra |

|

1. Sai số cao độ đáy mặt đất đào trong khung vây thi công và thiết kế |

± 10 cm |

Tại các vị trí đặt ống bơm vữa bê tông bịt đáy |

Thước thép, thước cuộn, đối chiếu mốc giả định vạch trên hệ khung vây |

|

2. Sai số cao độ đáy bê tông bịt đáy khi thi công so với thiết kế |

± 10 cm |

Tại các vị trí đặt ống bơm vữa bê tông bịt đáy |

Thước thép, thước cuộn, dựa trên ống bơm vữa được rút lên |

|

3. Sai số cao độ đỉnh bê tông bịt đáy khi thi công so với thiết kế |

± 10 cm |

Tại các vị trí đặt ống bơm vữa bê tông bịt đáy |

Thước thép, thước cuộn, đối chiếu mốc giả định vạch trên hệ khung vây. Kết hợp thợ lặn |

|

4. Sai số cao độ đáy móng sau khi làm phẳng trong thi công so với thiết kế |

± 2 cm |

Tại các vị trí nghi ngờ khi kiểm tra bằng mắt thường |

Đo bằng máy kinh vĩ, đối chiếu mốc cao độ |

8.6. Công tác bơm nước làm khô hố móng

8.6.1. Công tác bơm nước làm khô hố móng phải tuân theo trình tự yêu cầu trong hồ sơ thiết kế;

8.6.2. Để thuận tiện cho việc hạ khung vây, trước khi bơm nước làm khô hố móng nên kết hợp với thợ lặn và các thiết bị phụ trợ khác lắp đặp tạm các tầng khung chống phía dưới mặt nước. Sau đó, kết hợp với quá trình bơm nước trong khung vây tiến hành hoàn thiện từng tầng khung chống theo trình tự từ trên xuống dưới.

8.6.3. Trong quá trình thi công trong khung vây phải bố trí bơm duy trì thường xuyên để bơm nước do rò rỉ từ các me cừ, thấm, nước mưa, và nước do công tác thi công khác trong phạm vi khung vây.

8.6.4. Trường hợp phát hiện những vị trí mà nước rò rỉ vào hố móng phải tiến hành xử lý ngay. Việc xử lý rò rỉ nước nên tiến hành bịt kín từ phía ngoài của khung vây bằng các vật liệu chuyên dụng kết hợp với thợ lặn thi công trong nước.

8.7. Công tác làm phẳng đáy móng và biện pháp an toàn cho hệ khung vây thi công:

8.7.1. Sau khi bơm cạn nước trong hố móng, tiến hành vệ sinh bề mặt bê tông bịt đáy đã thi công, đập đầu cọc và sử dụng bê tông lót để làm phẳng đáy hố móng. Bê tông lót được đổ, làm phẳng, căn chỉnh cao độ đáy móng theo yêu cầu thiết kế và không vượt quá mức cho phép ở Bảng 5.

8.7.2. Không được chất tải trọng khác lên kết cấu khung vây mà trong hồ sơ thiết kế không quy định.

8.7.3. Trong suốt quá trình thi công khung vây phải lắp đặt hệ thống biển báo tín hiệu và các kết cấu bảo vệ đặc biệt, tránh được sự va chạm của thuyền bè. Tàu thuyền, xà lan, thiết bị thi công không được neo giữ, bám tựa lên kết cấu khung vây, mà phải có kết cấu neo giữ độc lập với kết cấu khung vây trong quá trình thi công.

9. Yêu cầu kỹ thuật thi công và nghiệm thu trụ pin

9.1. Công tác ván khuôn

9.1.1. Công tác thi công và nghiệm thu ván khuôn trụ pin phải tuân thủ theo TCVN 4453 : 1995. Ngoài ra cần đảm bảo những quy định dưới đây của tiêu chuẩn này;

9.1.2. Công tác nghiệm thu ván khuôn định hình, chế tạo sẵn trong xưởng phải tuân theo các yêu cầu của nhà máy chế tạo;

9.1.3. Hỗn hợp bê tông khi đổ vào trong thân trụ pin kiểu lắp ghép theo từng tầng phải được rải đều theo chu vi của thân trụ và đầm nén kỹ trên toàn bộ diện tích từng lớp đổ, nhất là gần các vị trí nối thẳng đứng và ở các khe lõm của khối;

9.1.4. Tại phần thân trụ pin tiếp xúc thường xuyên với mực nước thay đổi, hỗn hợp bê tông kết cấu thân trụ phải có phụ gia chống ăn mòn do môi trường; độ sụt của hỗn hợp phải đảm bảo theo tiêu chuẩn thiết kế;

9.1.5. Mọi công tác chuẩn bị đổ bê tông vào ván khuôn phải được ghi nhận trong biên bản công tác;

9.1.6. Các yêu cầu kỹ thuật cần phải đáp ứng trong gia công chế tạo và lắp đặt ván khuôn được quy định theo Bảng 6.

Bảng 6- Sai số cho phép khi thi công ván khuôn trụ pin

|

Hạng mục nghiệm thu |

Sai số cho phép |

|

1. Sai lệch cho phép vị trí tim ván khuôn với thiết kế là: |

|

|

– Đối với bệ móng – Đối với thân trụ pin |

±15 mm ±8 mm |

|

2. Độ gồ ghề cục bộ cho phép của ván khuôn |

±3 mm |

|

3. Sai lệch cho phép về khoảng cách giữa các mặt trong ván khuôn so với kích thước thiết kế |

±5 mm |

|

4. Vênh phồng trên mặt phẳng thẳng đứng hoặc mặt nghiêng của ván khuôn theo thiết kế, là: |

|

|

– Theo 1m chiều cao. – Theo toàn chiều cao của móng. – Theo toàn chiều cao đến 5m của trụ và cột |

±5 mm ±20 mm ±10 mm |

9.2. Công tác cốt thép

9.2.1. Yêu cầu công tác thi công và nghiệm thu cốt thép trụ pin tuân thủ theo các tiêu chuẩn đã được ban hành và những quy định dưới đây của tiêu chuẩn này;

9.2.2. Cốt thép trụ pin tại các vị trí giao cắt với hệ giằng chống của khung vây phải được thi công theo hồ sơ thiết kế. Tại các vị trí yêu cầu phải cắt thép để liên kết, các mối nối phải đảm bảo tiêu chuẩn về đường hàn và nguyên tắc bố trí theo quy định hiện hành;

9.2.3. Trước khi lắp đặt cốt thép chịu lực đã liên kết sẵn đưa vào ván khuôn, phải tiến hành nghiệm thu và lập biên bản. Trong quá trình lắp đặt cốt thép, không cho phép hàn đính (hoặc buộc) cốt thép chịu lực với các loại cốt thép phân bố, các cốt đai và khe cửa cũng như với ván khuôn hoặc chi tiết khác;

9.2.4. Nghiệm thu công tác cốt thép, giám sát chất lượng, khối lượng và phương pháp kiểm tra cốt thép, thực hiện theo các tiêu chuẩn hiện hành.

9.3. Công tác đổ bê tông

– Yêu cầu công tác thi công và nghiệm thu bê tông trụ pin tuân thủ theo TCVN 4453 : 1995;

– Trong quá trình đổ hỗn hợp bê tông phải đảm bảo nguyên vẹn trạng thái của hình dạng kết cấu, ván khuôn và dàn giáo đỡ. Khi phát hiện có biến dạng hoặc có chuyển dịch cục bộ kết cấu ván khuôn, đà giáo hoặc chỗ liên kết phải có giải pháp chỉnh sửa ngay lập tức, trong trường hợp cấp bách phải đình chỉ ngay việc thi công ở khu vực xảy ra sự cố.

9.4. Đập trụ đỡ bệ thấp thi công trong khung vây

Công tác thi công kết cấu bê tông cốt thép trụ pin và dầm van của đập Trụ đỡ đài thấp trong khung vây yêu cầu tuân theo: Điều 9.1; Điều 9.2; Điều 9.3. Ngoài ra cần tuân theo các quy định sau đây:

9.4.1. Công tác ván khuôn phải đảm bảo yêu cầu đúng kích thước hình học như thiết kế, sai số cho phép quy định tại Điều 9.1;

9.4.2. Cốt thép kết cấu bị trùng hoặc giao cắt với các thanh giằng của hệ khung vây cần phải cắt và hàn chặt vào thanh giằng. Tất cả các cốt thép nằm trong bê tông (kể cả phần thanh giằng để lại trong bê tông) đều phải được làm sạch trước khi đổ bê tông.

9.4.3. Trong suốt quá trình đổ bê tông, bảo dưỡng bê tông và chờ đạt đủ cường độ như yêu cầu, các thanh giằng của hệ khung vây phải đảm bảo không chịu ảnh hưởng rung động, chuyển vị, biến dạng do các tác động lớn từ bên ngoài gây ra.

9.4.4. Công tác phân đợt đổ bê tông, tạo các mạch ngừng khi thi công bê tông trụ pin và dầm van phải tuân thủ theo yêu cầu của hồ sơ thiết kế (nếu có) và hạn chế tối đa các thanh giằng của hệ khung vây bị cắt lại trong bê tông sau khi đổ.

9.5. Đập trụ đỡ bệ thấp thi công theo phương pháp đổ bê tông trong nước

Công tác thi công kết cấu trụ pin và dầm van của đập trụ đỡ bệ thấp theo phương pháp đổ bê tông trong nước yêu cầu tuân theo: Điều 9.1; Điều 9.2; Điều 9.3. Ngoài ra phải theo các quy định sau đây:

9.5.1. Khung cốt thép và ván khuôn được lắp dựng trên bờ hoặc trên hệ nổi bằng phẳng thành một khối để cẩu lắp vào vị trí trụ pin. Thép chịu lực và thép cấu tạo được thi công thành lưới, néo giằng tạo thành hệ khung chắc chắn theo đúng kích thước thiết kế, khi không có chỉ dẫn hay yêu cầu hàn nối trong hồ sơ thì các mối nối, mắt lưới phải liên kết bằng thép buộc. Khung lưới thép là cơ sở để định vị liên kết ván khuôn.

9.5.2. Ván khuôn phải đảm bảo độ kín khít với nhau và liên kết chắc chắn với cốt thép chịu lực. Chiều dày lớp bê tông bảo vệ cốt thép tuân thủ theo hồ sơ thiết kế. Ván khuôn sử dụng để thi công trụ được hàn thành tấm lớn và ghép nối với nhau tại các vị trí có thay đổi hình học hoặc liên kết với khe van, khe phai. Tại các vị trí nối ghép phải xử lý kín nước bằng vật liệu chuyên dụng.

9.5.3. Công tác đập đầu cọc, xử lý phạm vi cốt thép cọc kết nối với trụ pin, công tác làm phẳng hố móng phải được thực hiện trước khi cẩu, định vị, lắp dựng hệ khung cốt thép và ván khuôn vào vị trí kết cấu trụ pin đang thi công. Hệ khung cốt thép và ván khuôn phải được neo giữ cố định trong suốt quá trình thi công đổ bê tông trong nước.

9.5.4. Công tác đổ bê tông phải được thi công bằng phương pháp vữa dâng trong nước đã được trình bày trong điều 8.4 của tiêu chuẩn này.

9.6. Thi công đập trụ đỡ bệ cao

9.6.1. Yêu cầu kỹ thuật thi công và nghiệm thu kết cấu đối với đập trụ đỡ bệ cao tuân theo các yêu cầu chung đối với đập trụ đỡ, ngoài ra phải đảm bảo các quy định dưới đây của tiêu chuẩn này;

9.6.2. Dầm van và một phần trụ pin (đoạn khe van) được thi công trong khung vây và tuân thủ theo các quy định. Cốt thép phần trụ thi công trong khung vây được để chờ khoảng 30 cm để thi công phần trụ bên trên.

9.6.3. Cao trình đáy ván khuôn phần trụ bệ cao được lựa chọn dưới mực nước thi công thường xuyên khoảng 50 cm. Thời điểm đổ bê tông phần trụ bệ cao được lựa chọn là thời điểm mà mực nước triều thấp nhất.

9.6.4. Cốt thép phần trụ trên đầu cọc chịu lực phải được liên kết với phần trụ pin đã được thi công cùng với dầm van và toàn bộ phạm vi trụ bệ cao phải được đổ bê tông cùng một khối.

9.7. Yêu cầu thi công lắp đặt và nghiệm thu các cấu kiện đặt sẵn trong bê tông

Các cấu kiện được đặt sẵn trong quá trình thi công bê tông bao gồm: khe van, khe phai, bu lông liên kết, bộ phận kín nước, cối trục, tai neo cửa van. Việc thi công các cấu kiện này phải tuân thủ theo hồ sơ thiết kế. Trong quá trình thi công cần lưu ý các vấn đề sau:

– Công tác căn chỉnh, định vị và lắp đặt các cấu kiện đặt sẵn trong bê tông phải được nghiệm thu trước khi cho tiến hành đổ bê tông trụ pin và dầm van. Trường hợp thi công bê tông trụ pin trước sau đó mới lắp đặt các cấn kiện thì phải tuân thủ theo yêu cầu của hồ sơ thiết kế.

– Trong quá trình thi công yêu cầu không được giằng chống, tỳ đè vào các cấu kiện đặt sẵn;

– Trước khi tiến hành đổ bê tông phải có biện pháp bảo vệ các cấu kiện đặt sẵn, đặc biệt với bu lông chôn sẵn phải bịt đầu, không để vữa xi măng bám vào phần thân ren bu lông;

10. Thi công và nghiệm thu dầm đỡ van

10.1. Dầm đỡ van thi công tại chỗ trong khung vây

Yêu cầu kỹ thuật thi công và nghiệm thu dầm đỡ van tại chỗ trong khung vây được tiến hành giống như với công tác thi công trụ pin bằng khung vây. Ngoài ra cần đảm bảo các yêu cầu sau đây:

10.1.1. Đối với cừ chống thấm là cừ thép, trước khi thi công đổ bê tông ngàm với dầm đỡ van phải tiến hành làm sạch đầu cừ, liên kết với cốt thép chịu lực của dầm đỡ van bằng liên kết hàn.

10.1.2. Đối với cừ chống thấm bằng bê tông cốt thép, đỉnh cừ sau khi đập đầu phải cao hơn đáy dầm đỡ van tối thiểu là 5 cm, liên kết với cốt thép chịu lực của dầm đỡ van bằng liên kết hàn.

10.2. Dầm đỡ van thi công dạng lắp ghép

10.2.1. Chế tạo dầm đỡ van

– Dầm đỡ van bê tông cốt thép được thi công và nghiệm thu tại bãi đúc theo hồ sơ thiết kế;

– Sai số cho phép đối với chiều dài dầm đỡ van khi đúc sẵn ≤ 1‰ L; kích thước hình học mặt cắt ngang kết cấu dầm đỡ van sai số không lớn hơn ±1 cm.

– Đối với dầm đỡ van dạng phao hộp phải tiến hành thử nổi, vận hành các thiết bị bơm nước tại bãi đúc. Yêu cầu kỹ thuật đối với dầm đỡ van dạng phao hộp tham khảo TCVN 10399 : 2015.

10.2.2. Di chuyển dầm đỡ van đến vị trí công trình

– Quá trình di chuyển dầm đỡ van đến vị trí công trình phải có thiết bị hỗ trợ, đảm bảo an toàn giao thông yêu cầu không được va chạm gây sứt mẻ, nứt gẫy, ảnh hưởng đến kết cấu dầm đỡ van;

10.2.3. Lắp đặt dầm đỡ van tại vị trí công trình (Hình B.5 – Phụ lục B):

– Trước khi lắp đặt vào vị trí phải tiến hành nghiệm thu tổng thể kết cấu dầm đỡ van;

– Phải tiến hành vệ sinh, kiểm tra phạm vi mặt bằng vị trí lắp đặt dầm;

– Trong suốt quá trình hạ dầm, hai đầu dầm không lệch nhau về cao độ quá 5 cm.

– Thời điểm hạ chìm dầm đỡ van nên lựa chọn là thời điểm mà mực nước ít thay đổi, lưu tốc qua vị trí cống nhỏ hơn 0,5 m/s.

– Đối với dầm đỡ van dạng hộp: Công tác hạ chìm phải tuân thủ theo hồ sơ thiết kế, trong quá trình thi công phải kết hợp với thợ lặn để căn chỉnh và đưa dầm đỡ van vào đúng vị trí ráp nối;

– Kiểm tra cao độ vị trí tim dầm so với hồ sơ thiết kế, khả năng làm việc của cao su kín nước.

Chênh lệch cao độ 2 đầu dầm sau khi lắp đặt tại vị trí công trình không sai số quá ±1 cm.

11. Yêu cầu kỹ thuật thi công và nghiệm thu gia cố lòng dẫn

11.1. Công tác nạo vét lòng dẫn

Yêu cầu kỹ thuật thi công và nghiệm thu công tác nạo vét lòng dẫn phải tuân theo TCVN 8305 : 2009 và TCVN 4447 : 2012; ngoài ra cần phải đảm bảo các yêu cầu kỹ thuật sau:

11.1.1. Khi thi công nạo vét lòng dẫn ở vùng đông dân cư, vùng đất yếu, dễ lún sụt, vùng có những vật cản (kết cấu công trình cũ bỏ lại, bom, mìn sót lại trong chiến tranh phải tuyệt đối tuân thủ theo hồ sơ thiết kế. Trường hợp thi công khác hồ sơ thiết kế phải lập biện pháp kỹ thuật và tổ chức thi công để trình cấp có thẩm quyền xem xét quyết định;

11.1.2. Khi nạo vét lòng dẫn bằng xói hút thì phải theo dõi, kiểm tra đường ống hút và bãi chứa bùn thải, đảm bảo vệ sinh môi trường và an toàn cho người cũng như máy móc thi công;

11.1.3. Khi nạo vét lòng dẫn tại những vị trí có hệ số mái thay đổi hoặc đào đất mái sông phải kết hợp cơ giới với thủ công để đảm bảo theo yêu cầu thiết kế;

11.1.4. Lòng dẫn sau khi được nạo vét phải bằng phẳng, đặc biệt là tại vị trí đặt lớp gia cố, chênh lệch cao độ cho phép không quá 1 % chiều dày lớp gia cố.

11.1.5. Công tác kiểm tra nghiệm thu lòng dẫn được tiến hành bằng máy đo cao độ kết hợp với mia và thợ lặn trong nước theo xác suất. Tại các vị trí không đảm bảo về cao độ phải tiến hành xử lý đào bớt hoặc đắp bù theo đúng yêu cầu trong hồ sơ thiết kế.

11.1.6. Trong quá trình thi công phải bố trí thợ lặn thường xuyên kiểm tra độ phẳng của lòng dẫn, xử lý các vấn đề phát sinh, đảm bảo chất lượng thi công.

11.2. Công tác trải vải địa kỹ thuật

Yêu cầu kỹ thuật thi công vải địa kỹ thuật tuân theo các quy định hiện hành và hướng dẫn sử dụng của nhà sản xuất. Ngoài ra còn phải tuân theo các yêu cầu sau:

11.2.1. Trước khi tiến hành trải vải phải chuẩn bị nền, xử lý bề mặt tiếp xúc và dọn sạch các vật sắc, nhọn dễ làm rách vải;

11.2.2. Khi thi công nên lựa chọn thời điểm mực nước thấp, lưu tốc dòng chảy v không lớn hơn 0,5 m/s. Phải bố trí thợ lặn thường xuyên kiểm tra chất lượng trong quá trình thi công;

11.2.3. Khi thi công nên kết hợp trải vải trên mái và lòng dẫn cùng một lúc. Trải vải theo trình tự từ đỉnh mái xuống lòng dẫn;

11.2.4. Sau khi trải vải phải định vị ghim và giữ vải không bị xê dịch do tác động của dòng chảy. Vải phải được neo tại đỉnh và chân dốc, chiều dài đoạn vải neo tối thiểu là 1 m.

11.2.5. Tại những vị trí tiếp giáp giữa 2 lớp vải hoặc vị trí nối phải có biện pháp xử lý. Nếu vải được nối tại hiện trường thì phải đặt chồng lên nhau ít nhất 20 cm, đường khâu không nên đặt vuông góc với phương có tải trọng lớn nhất.

11.2.6. Công tác trải vải địa kỹ thuật phải tuân theo hồ sơ thiết kế, chỉ tiến hành nghiệm thu khi có đầy đủ các tài liệu theo quy định hiện hành.

11.3. Công tác gia cố lòng dẫn

Lòng dẫn thông thường được gia cố bằng các kết cấu như: rọ đá, thảm đá, bê tông vữa dâng trong nước, tấm bê tông lắp ghép. Yêu cầu kỹ thuật khi thi công phải tuân thủ theo các quy định hiện hành và theo hướng dẫn của nhà sản xuất. Ngoài ra cần tuân thủ theo các yêu cầu sau đây:

11.3.1. Rọ thép khi sử dụng phải xuất trình phiếu xuất kho và kiểm định chất lượng của cơ sở sản xuất theo đúng thông số yêu cầu trong hồ sơ thiết kế.

11.3.2. Công tác đo đạc, kiểm tra mặt rọ đá khi nghiệm thu nên tiến hành khi vận tốc dòng chảy ≤ 0,3 m/s. Trường hợp đặc biệt phải tiến hành đo đạc trong điều kiện vận tốc dòng chảy > 0,3 m/s thì cần thống nhất giữa các bên liên quan. Đối với lòng dẫn rộng, có độ sâu lớn mà phải đo bằng thủ công thì có thể dựng sào thẳng, cứng, khắc độ tới 1 cm, sổ đo ghi chính xác tới 0,5 cm.

11.3.3. Trường hợp kết cấu có tính chất quan trọng, khi chủ đầu tư yêu cầu cần phải có thợ lặn hỗ trợ kiểm tra nghiệm thu mặt rọ đá với những chỗ ngập sâu dưới nước.

11.3.4. Sai số cho phép khi thi công rọ đá, tính theo chiều dày rọ đá gia cố và mặt cắt nghiệm thu nạo vét lòng dẫn trong phạm vi ±10 cm

11.3.5. Công tác nghiệm thu rọ đá phải tuân thủ theo hồ sơ thiết kế bản vẽ thi công.

11.3.6. Trường hợp gia cố lòng dẫn bằng bê tông vữa dâng cần lưu ý các vấn đề sau:

– Trước khi thi công, lòng dẫn phải được nạo vét, làm phẳng đến cao độ thiết kế.

– Trong quá trình thi công phải tiến hành phân khoảnh đổ hợp lý, cần có biện pháp xử lý chỗ tiếp giáp giữa hai khoảnh đổ. Trường hợp hồ sơ thiết kế không quy định có thể dùng các tấm bê tông đúc sẵn, tấm thép hoặc gỗ theo kích thước của khoảnh đổ để làm ván khuôn;

– Phải thường xuyên kiểm tra độ bằng phẳng và cao độ thiết kế của lòng dẫn bằng thước, máy đo kết hợp với thợ lặn;

– Công tác nghiệm thu gia cố lòng dẫn bằng bê tông vữa dâng phải tuân theo các tiêu chuẩn tương ứng;

12. Yêu cầu kỹ thuật thi công và nghiệm thu mang cống nối tiếp bờ

12.1. Công tác đào đắp đất

– Yêu cầu kỹ thuật thi công và nghiệm thu công tác đào đắp đất mang cống phải tuân theo TCVN 4447 : 2012;

– Khi san mặt bằng phải có biện pháp tiêu nước. Không để nước chảy tràn qua mặt bằng và không để hình thành vũng đọng trong quá trình thi công.

– Công tác thi công đắp đất mang cống phần tiếp giáp với trụ phải kết hợp thủ công với cơ giới để đắp đảm bảo độ chặt như thiết kế và hạn chế rung động ảnh hưởng đến công trình.

12.2. Công tác thi công cọc cừ mang cống

Công tác thi công và nghiệm thu cọc cừ mang cống tuân theo các yêu cầu tại Điều 6, Điều 7 của tiêu chuẩn này. Ngoài ra còn phải đảm bảo các yêu cầu sau:

12.2.1. Khi thi công các cọc định hình để đặt tấm lát mang cống phải đảm bảo độ phẳng nhẵn của khe thả tấm lát, sai số kích thước của các khe không được lớn hơn ± 5 mm. Các cọc định hình phải đóng thẳng hàng đúng tim thiết kế, không bị nghiêng.

12.2.2. Thi công các thanh cừ mang cống giáp trụ pin bằng cách xỏ me thanh cừ vào vị trí chế tạo sẵn trên trụ và hạ xuống từ từ tránh ảnh hưởng đến ổn định trụ.

12.2.3. Khi sử dụng cừ thép để gia cố nối tiếp bờ phải sử dụng loại cừ hoàn toàn mới, cần có biện pháp chống ăn mòn và chống rỉ cho các thanh cừ trước khi thi công.

12.2.4. Công tác nghiệm thu cọc, cừ phải tuân theo các tiêu chuẩn tương ứng về kiểm tra tại nơi sản xuất và tại hiện trường.

12.3. Thi công cấu kiện bê tông đúc sẵn, bê tông tấm lát đổ tại chỗ

Yêu cầu kỹ thuật thi công và nghiệm thu công tác bê tông đúc sẵn, tấm lát đổ tại chỗ phải tuân theo những quy định trong các tiêu chuẩn tương ứng, ngoài ra cần phải đảm bảo các yêu cầu sau:

12.3.1. Đối với các cấu kiện chế tạo sẵn dùng để thi công mang cống lắp ghép thì yêu cầu sai số về kích thước hình học trong công tác chế tạo không được vượt quá ±5 mm.

12.3.2. Các cấu kiện bê tông chế tạo sẵn dùng để gia cố mái phải được liên kết với nhau thành một khối để giữ ổn định bảo vệ mái. Khoảng cách cừ 5 đến 10 m bố trí một khe lún.

12.3.3. Tại những vị trí đặc biệt phải chế tạo riêng các tấm lát có kích thước phù hợp hoặc thi công đổ bù bê tông tại chỗ.

12.3.4. Trước khi sử dụng, các cấu kiện chế tạo sẵn phải được nghiệm thu tại nơi sản xuất chế tạo, đảm bảo yêu cầu chất lượng của các cấu kiện.

12.3.5. Trong quá trình thi công phải thường xuyên dùng thước, ni vô, máy trắc đạc để kiểm tra cao độ, độ phẳng, độ dốc mái đảm bảo theo yêu cầu thiết kế. Mặt lát, lắp ghép phải phẳng, không ghồ ghề, lồi lõm cục bộ, sai số về cao độ và độ dốc cũng như chênh lệch độ cao giữa hai mép của vật liệu lát liền kề không vượt quá giá trị trong Bảng 7 và Bảng 8.

Bảng 7- Dung sai cho phép

|

Loại vật liệu lát |

Khe hở với thước 3m |

Dung sai cao độ |

Dung sai độ dốc |

|

Tấm lát bê tông cốt thép |

± 5 mm |

± 2 cm |

0,5% |

|

Các cấu kiện bê tông định hình |

± 3 mm |

± 1 cm |

0,3% |

Bảng 8- Chênh lệch độ cao giữa hai mép vật liệu lát

|

Loại vật liệu lát |

Chênh lệch độ cao |

|

Tấm lát bê tông cốt thép |

± 3 mm |

|

Các cấu kiện định hình |

± 3 mm |

12.3.6. Độ dốc và phương dốc của mặt lát, lắp ghép phải theo đúng thiết kế, nếu có chỗ lồi hoặc lõm quá mức cho phép thì phải được lát và lắp ghép lại.

13. Thi công và nghiệm thu cửa van, thiết bị điều khiển

13.1. Những quy định chung áp dụng theo TCVN 8298 : 2009, ngoài ra cần chú ý một số nội dung sau:

13.1.1. Đối với chi tiết bạc trục quay lắp cho các bộ phận cối trục quay, bản lề, puly dẫn động, gối tự động, cữ trượt với điều kiện làm việc trong khu vực ẩm ướt, ngập nước và khó bôi trơn bảo dưỡng thì nên sử dụng loại vật liệu tự bôi trơn để có độ bền cao công tác bảo trì bảo dưỡng đơn giản.

13.1.2. Vật liệu làm kín nước sử dụng cho các cửa van vùng ven biển chịu ảnh hưởng của thủy triều, các đặc tính cơ lý phải đạt được khi thí nghiệm trong môi trường nước muối (10% đến 18%).

13.1.3. Trong một số trường hợp đặc biệt có thể dùng cao su với chỉ tiêu cơ lý khác hoặc dùng vật liệu khác làm vật đệm kín nước cửa van;

13.2. Thi công chế tạo cửa van

13.2.1. Công tác gia công chế tạo và lắp ráp cửa van tuân theo TCVN 8298 : 2009, ngoài ra cần đảm bảo các yêu cầu kỹ thuật dưới đây của tiêu chuẩn này;

13.2.2. Thi công chế tạo và lắp ráp cửa van tự động

– Nếu trong bản vẽ thiết kế chưa quy định thì sai số cho phép khi gia công cửa van tự động phải phù hợp với quy định (Bảng A.1) trong phụ lục A.

– Sau khi gia công cửa van tự động, cần loại trừ ứng suất để bảo đảm ổn định kích thước hình học, hình dạng thiết kế và thỏa mãn các yêu cầu sau:

+ Sai lệch cho phép khoảng cách giữa các mặt phẳng tương ứng ± 0,5 mm;

+ Dung sai của các mặt phẳng song song không lớn hơn 0,3 mm;

+ Độ nhám bề mặt gia công cơ khí Ra < 25=””>

– Tổ hợp tổng thể cửa van tự động cần đảm bảo các yêu cầu sau:

+ Không phân biệt cửa van được chế tạo liền khối hay phân đoạn, trước khi xuất xưởng cần tổ hợp hoàn chỉnh và tiến hành kiểm tra tổng thể sai số kích thước, vị trí theo quy định; sai lệch của mối ghép không lớn hơn 2,0 mm;

+ Sau khi tổ hợp tổng thể, bề mặt giữa kín nước và cửa van phải tiếp xúc đều, chiều dài tiếp xúc của cửa lên cao su kín nước là 85%, khe hở cục bộ nhỏ hơn 0,1 mm. Khi cửa van ở vị trí làm việc các thông số phải bảo đảm theo thiết kế, cần kiểm tra độ lệch trục cối trên và cối dưới, gioăng kín nước, bánh xe ngược. Sai số vị trí không được lớn hơn 1,0 mm;

+ Sau khi kiểm tra cần làm dấu, định vị để khi tháo ra lắp lại bảo đảm kích thước ban đầu.

13.2.3. Thi công chế tạo và lắp ráp cửa van Clape

– Gia công cửa van Clape phải đúng kích thước hình học theo hồ sơ thiết kế;

– Khi lắp ráp cụm cối quay của cửa van clape nên lấy mặt tựa gioăng chắn nước làm mặt chuẩn để căn chỉnh, tất cả các cối trục phải đảm bảo độ đồng trục. Dung sai độ đồng trục cho phép quy định như sau:

+ Khi bề rộng cánh cửa không lớn hơn 8,0 m thì dung sai không lớn hơn 2,0 mm;

+ Khi bề rộng cánh cửa lớn hơn 8,0 m thì dung sai không lớn hơn 3,0 mm;

– Sai lệch cho phép khoảng cách giữa đường tâm ngang và dọc của lỗ tai kéo cửa là ± 2,0 mm. Lỗ tai kéo cửa và trục kéo phải bảo đảm đồng tâm, độ nghiêng cho phép không lớn hơn 1/1.000.

– Tổ hợp tổng thể cửa van Clape cần đảm bảo các yêu cầu sau:

+ Không phân biệt cửa van được chế tạo liền khối hay phân đoạn, trước khi xuất xưởng cần tổ hợp hoàn chỉnh và tiến hành kiểm tra tổng thể sai số kích thước, vị trí theo quy định; sai lệch của mối ghép không lớn hơn 2,0 mm;

+ Sau khi tổ hợp tổng thể các cối quay phải đảm bảo độ đồng trục, chiều dài tiếp xúc của bề mặt kín nước lên tấm đỡ kín nước là 90%, khe hở cục bộ nhỏ hơn 0,1 mm. Khi cửa van ở vị trí làm việc các thông số phải bảo đảm theo yêu cầu thiết kế. Sai số vị trí không được lớn hơn 1,0 mm;

+ Kiểm tra chất lượng mối hàn và quy trình lắp ráp áp dụng theo TCVN 8298 : 2009

13.3. Vận chuyển từ nơi sản xuất đến vị trí tổ hợp tại công trình

Công tác vận chuyển cửa van từ nơi sản xuất đến vị trí tổ hợp tại công trình cần đảo bảo các yêu cầu kỹ thuật sau:

13.3.1. Các chi tiết cơ khí, bộ phận kết cấu cửa van được thực hiện gia công theo đúng hồ sơ thiết kế được kiểm tra nghiệm thu tại xưởng đạt yêu cầu cho xuất xưởng phải được ghi nhãn mác, số lượng và đánh số ký hiệu rõ ràng để phục vụ cho công tác tổ hợp lắp đặt tại công trình.

13.3.2. Công việc vận chuyển sản phẩm từ xưởng sản xuất đến công trình phải tính toán bố trí thiết bị vận chuyển phù hợp, cách sắp đặt các bộ phận lên phương tiện vận chuyển phải phù hợp, không được để cho các bộ phận kết cấu chồng lên nhau dễ gây biến dạng trong quá trình vận chuyển.

13.3.3. Các sản phẩm hoàn thiện tại xưởng khi đưa lên phương tiện vận chuyển đến công trình phải được bao gói, chằng buộc chắc chắn, đảm bảo an toàn không bị biến dạng cong vênh trong suốt quá trình vận chuyển đến vị trí công trình.

13.4. Tổ hợp hoàn thiện cửa van tại công trình

Công tác tổ hợp hoàn thiện cửa van tại công trình cần đảo bảo các yêu cầu kỹ thuật sau:

13.4.1. Trước khi cho vận chuyển cửa van đến công trình để tổ hợp cần tiến hành khảo sát điều kiện mặt bằng thi công, xác định vị trí tổ hợp cửa van đảm bảo đủ không gian, thuận lợi cho công tác tổ hợp đồng thời thuận lợi cho quá trình cẩu cửa đưa vào lắp đặt.

13.4.2. Tiến hành kiểm tra toàn bộ sản phẩm chuyển đến công trình phải đầy đủ số lượng, biên bản giấy tờ kèm theo, sảm phẩm không bị sai khác biến dạng do quá trình vận chuyển;

13.4.3. Chuẩn bị hệ sàn đạo, đồ gá, hệ thống giằng chống sẵn sàng cho công tác tổ hợp cửa van, đảm bảo cho quá trình tổ hợp cửa van không bị biến dạng, an toàn tuyệt đối cho đội ngũ công nhân thi công;

13.4.4. Hệ thống cần cẩu nâng hạ trước khi đưa đến công trường phải qua kiểm định và đánh giá chất lượng. Chú ý hoạt động của các máy cẩu trên nền đất đắp chỉ được phép tiến hành sau khi đất tại đây đã đầm nén chặt phù hợp với yêu cầu của hồ sơ thiết kế;

13.4.5. Dựa trên sơ đồ bản vẽ thiết kế tiến hành lắp ghép thành cửa van hoàn thiện đúng kích thước, kiểm tra với các sai số cho phép theo hồ sơ thiết kế và tiêu chuẩn quy định.

13.4.6. Sau khi tổ hợp hoàn thiện cửa van xong tiến hành kiểm tra nghiệm thu với sự có mặt đầy đủ giữa các bên liên quan, kết quả nghiệm thu được ghi vào biên bản.

13.5. Thi công lắp đặt cửa van vào công trình

13.5.1. Cửa van trước khi tiến hành cẩu lắp vào vị trí của công trình phải là cửa van hoàn thiện, các bộ phận phải được lắp ráp đầy đủ theo đúng hồ sơ thiết kế.

13.5.2. Trước khi cẩu lắp cửa van vào công trình, tiến hành kiểm tra lại toàn bộ kích thước, vệ sinh các bộ phận đặt sẵn trong bê tông để đảm bảo tuyệt đối an toàn cho công tác lắp đặt.

13.5.3. Hệ thống thiết bị nâng hạ và di chuyển cửa van phải đảm bảo đủ tải trọng để thực hiện công tác lắp đặt cửa van an toàn trong suốt quá trình thi công.

13.5.4. Khi di chuyển và lắp đặt cửa van trên cạn phải đảm bảo các yêu cầu sau:

– Quá trình nâng và hạ cửa van theo phương thẳng đứng; không được dùng tời kéo để đồng thời neo cửa van trong quá trình nâng hạ;

– Khoảng hở giữa mặt dưới của cửa van với đỉnh ray hoặc mặt đất không nhỏ hơn 0,2 m;

– Trong trường hợp cùng một lúc dùng hai cần cẩu để tiến hành lắp đặt cửa van cần thực hiện nghiêm ngặt các quy định trong hồ sơ thiết kế dưới sự chỉ đạo thống nhất của người chịu trách nhiệm về an toàn lao động trên công trường.

– Khi nâng cửa van phải bảo đảm tư thế luôn ổn định và tải trọng phân bố đều trên các điểm tựa.

– Khi nâng hạ bằng hệ thống kích phải kiểm tra độ ổn định của kết cấu trong trường hợp chịu tác động đồng thời của tải trọng ngang do lực gió và sự gia tăng tương hỗ của điểm tựa, độ gia tăng này được tính bằng 1 % trị số khoảng cách giữa điểm tựa. Đối với các điểm tựa đặt trên kết cấu bê tông của công trình cần phải có biện pháp bảo vệ an toàn.

– Quá trình nâng hoặc hạ cửa van bằng hệ thống kích thuỷ lực, cho phép:

+ Độ nghiêng lệch của kích không vượt quá 5 ‰ trị số chiều rộng bệ kê;

+ Hành trình tự do của pit-tông (không đặt nấc hãm) không quá 15 mm;

+ Nâng (hạ) kết cấu nhịp đồng thời không quá 2 điểm gần liền nhau;

+ Độ chênh cao ở các gối tựa nâng (hạ) kết cấu nhịp theo hướng dọc và hướng ngang không lớn hơn 5 ‰ trị số khoảng cách các gối tựa khi dùng kích nâng và không lớn hơn 1‰ khi dùng palăng xích.

13.5.5. Khi di chuyển và lắp đặt cửa van bằng hệ nổi phải đảm bảo các yêu cầu sau:

– Thực hiện các công việc được nêu trong hồ sơ thiết kế, phù hợp với trình tự lắp đặt được thoả thuận của cơ quan quản lý đường sông;

– Bố trí dây nâng cáp neo thích hợp để kịp thời ghìm chặt vào hệ nổi khi có tải trọng gió tăng lên.

– Hướng dẫn kỹ các thao tác cho công nhân thực hiện trong điều kiện xây dựng phức tạp.

– Đối với các công trình có tổng khẩu độ thông nước không nhỏ hơn 100 m, trong quá trình thi công lắp đặt cửa van trên hệ nổi cần thiết phải bố trí các thiết bị thông tin liên lạc, phương tiện cứu hộ, cứu nạn.

– Thường xuyên kiểm tra độ sâu luồng di chuyển của hệ nổi, khoảng cách từ đáy của hệ nổi so với đáy sông đảm bảo không nhỏ hơn 20 cm. Tốc độ trong quá trình di chuyển, lắp đặt của hệ nổi khi mang chở thiết bị cửa van không vượt quá 10 km/h;

13.5.6. Sau khi cửa van được lắp đặt vào vị trí công trình, căn cứ vào yêu cầu trong hồ sơ thiết kế và các tiêu chuẩn riêng đối với từng loại cửa van để tiến hành kiểm tra, nghiệm thu các thông số trong quá trình lắp đặt như: độ kín khít cho phép, mặt tiếp xúc giữa bộ phận động và bộ phận cố định, độ đồng tâm của cối quay, độ đồng tâm của tai kéo cửa.

13.5.7. Lắp đặt cửa van tự động

Công tác lắp đặt cửa van tự động tuân theo các quy định chung trong tiêu chuẩn này, ngoài ra phải đảm bảo các yêu cầu kỹ thuật sau:

– Lắp đặt trục quay đáy yêu cầu:

+ Sai số cho phép tim của cối trục không lớn hơn 2 mm;

+ Sai số cho phép về cao trình không quá ± 3 mm;

+ Sai số chiều ngang bệ trục đáy không được lớn hơn 1/1.000.

– Lắp đặt trục quay đỉnh yêu cầu:

+ Lắp đặt bộ phận đặt sẵn trục quay đỉnh theo cao độ thực tế của bệ trục quay trên cánh van, sai lệch cao độ hai đầu thanh kéo không lớn hơn 1,0 mm;

+ Giao điểm đường tim của giá neo khung cửa phải trùng với tim của trục quay đỉnh, sai lệch không lớn hơn 2,0 mm;

+ Đường tim trục quay đỉnh và đáy phải trùng nhau nằm trong mặt phẳng tim cửa van, dung sai độ đồng trục này là 1,0 mm;

– Lắp đặt bệ trục và gối đỡ yêu cầu:

+ Lấy đường thẳng nối liền tim gối đỡ hoặc bệ đỡ đỉnh, đáy để kiểm tra đường tim của bệ đỡ trung gian, dung sai độ đối xứng không lớn hơn 2,0 mm;

+ Dung sai độ song song của đường trục quay đỉnh và trục quay đáy không được lớn hơn 3,0 mm.

– Khi cửa van tự động đóng hoàn toàn, độ co ép của các gioăng cao su từ 2,0 mm đến 4,0 mm; gioăng cao su ở đáy van cần tiếp xúc đều với bề mặt đỡ kín nước đáy của cửa van.

13.5.8. Lắp đặt cửa van Clape

Công tác lắp đặt cửa van Clape tuân theo các quy định chung trong tiêu chuẩn này, ngoài ra phải đảm bảo các yêu cầu kỹ thuật sau:

– Khi tổ hợp cửa van Clape kiểu phân mảnh thành cửa van hoàn chỉnh; ngoài việc phải kiểm tra lại các kích thước quy định của tiêu chuẩn này, cần áp dụng công nghệ hàn đã được quy định theo yêu cầu thiết kế, hoặc áp dụng phương pháp hàn nối và kiểm tra theo tiêu chuẩn này, khi hàn cần áp dụng các biện pháp chống biến dạng.

– Kiểm tra cửa ở vị trí đóng và mở hết không bị kẹt, bảo đảm dung sai theo bản vẽ thiết kế mới được lắp bộ phận làm kín nước.

– Bộ phận kín nước phải căn chỉnh đảm bảo kín khít, tiếp xúc đều và không bị kẹt. Sai lệch cho phép lắp đặt gioăng chắn nước bên và đỉnh, chất lượng gioăng cao su cần phù hợp quy định.

13.6. Lắp đặt thiết bị điều khiển

– Lắp đặt máy đóng mở kiểu cáp áp dụng theo TCVN 8298 : 2009 và TCVN 8640 : 2011

– Lắp đặt máy đóng mở kiểu vít áp dụng theo TCVN 8298 : 2009 và TCVN 8301 : 2009

– Lắp đặt máy đóng mở kiểu xi lanh thủy lực theo TCVN 8298 : 2009 và TCVN 8300 : 2009

– Công tác nghiêm thu tĩnh, đo đạc và chạy thử không tải áp dụng theo TCVN 8298 : 2009

14. Công tác hoàn thiện mặt bằng

Công tác thi công hoàn thiện mặt bằng xây dựng tuân thủ theo TCVN 4516 : 1988. Ngoài ra phải đảm bảo các yêu cầu sau đây:

14.1. Trước khi hoàn thiện mặt bằng phải tiến hành rà soát lại phạm vi xây dựng, xác định ranh giới công trình thông qua hệ thống mốc đã được bàn giao.

14.2. Phần diện tích đất thu hồi tạm thời phục vụ thi công sau khi hoàn thành công trình phải bàn giao lại cho địa phương theo đúng như hiện trạng ban đầu.

14.3. Đất đắp san lấp nền mặt bằng hoàn thiện phải phù hợp với thiết kế. Cao độ nền sau khi san lấp có sai số không được lớn hơn 5 cm, tất cả các chướng ngại vật, vật liệu thừa phải được vận chuyển ra khỏi phạm vi mặt bằng hoàn thiện.

14.4. Hệ thống điện, nước, công trình tạm phục vụ trong quá trình thi công phải được hoàn trả lại đúng theo yêu cầu về công suất và chất lượng như ban đầu.

15. Yêu cầu công tác kiểm tra nghiệm thu và đưa vào vận hành

15.1. Công tác thi công và nghiệm thu các hạng mục công trình đến khi hoàn thiện không đồng thời, do đó trước khi đưa công trình vào vận hành cần tiến hành kiểm tra tổng thể các hạng mục kết cấu.

15.2. Phương pháp đo đạc, kiểm tra và thời gian nghiệm thu phải được thống nhất giữa các bên liên quan và tuân thủ theo các quy định hiện hành;

15.3. Các hạng mục cơ khí, thiết bị trước khi tiến hành nghiệm thu cần kiểm tra, vận hành thử trường hợp không tải, các thông số cơ bản phải đảm bảo theo yêu cầu của hồ sơ thiết kế;

15.4. Chỉ tiến hành nghiệm thu tổng thể công trình khi đơn vị thi công đã chuẩn bị đầy đủ các tài liệu theo quy định hiện hành.

PHỤ LỤC A

(Quy định)

Sai số cho phép khi gia công chế tạo cửa van

Bảng A.1 Sai số cho phép khi gia công chế tạo cửa van tự động

|

Hạng mục |

Kích thước, mm |

Sai lệch cho phép, mm |

|

A.1.1 Đối với kết cấu cánh cửa 01 chiều |

|

|

|

1. Chiều dày cửa b |

b≤500 b> 500 đến 1.000 b>1.000 |

±2,0 ±3,0 ±5,0 |

|

2. Chiều rộng B, chiều cao H |

B, H ≤5.000 >5.000 đến 10.000 >10.000 đến 15.000 |

±5,0 ±8,0 ±10,0 |

|

3. Độ sai lệch tương đối giữa hai đường chéo: Dmax-Dmin |

Dmax ≤5.000 > 5.000 đến 10.000 > 10.000 đến 15.000 |

3,0 4,0 5,0 |

|

4. Độ uốn cong |

B ≤ 10.000 > 10.000 |

3,0 4,0 |

|

5. Độ cong của cửa theo chiều ngang f (chỉ được cong về phía áp lực nước) |

|

|

|

6. Độ cong của cửa theo chiều đứng f1 (chỉ được cong về phía áp lực nước) |

|

|

|

7. Khoảng cách tâm hai dầm biên |

B ≤ 10.000 > 10.000 đến 15.000 |

± 3,0 ± 4,0 |

|

8. Độ lệch đường tâm hai dầm biên:

|

B ≤ 10.000 > 10.000 đến 15.000 |

3 4 |

|

9. Sai lệch vị trí dầm dọc |

|

2 |

|

10. Khe hở cục bộ giữa bản mặt và dầm |

|

1,0 |

|

11. Độ phẳng cục bộ bề mặt tôn bưng |

Độ dày δ: |

Trong phạm vi 1m không lớn hơn: |

|

≤10 > 10 đến 16 > 16 |

4 3 2 |

|

|

12. Độ lệch mép dưới đáy cửa van |

|

3 |

|

13. Độ phẳng mép dưới cửa van |

|

2,0 |

|

14. Độ phẳng của mặt rãnh khóa dầm biên |

|

2,0 |

|

15. Sai số độ lệch trục trên dưới |

|

±2,0 |

|

A.1.2. Đối với kết cấu khung cửa 01 chiều |

|

|

|

1. Sai số kích thước hình học mặt cắt ngang khung cửa |

|

±1,0 |

|

2. Sai số kích thước chiều dài khung cửa |

|

±3,0 |

|

3. Độ uốn cong của khung cửa |

L≤ 8.000 >8.000 |

2,0 4,0 |

|

4. Sai số độ song song của hai mép rãnh khóa cửa |

|

±2,0 |

|

5. Sai số độ lệch trục trên dưới |

|

±2,0 |

|

6. Sai số khoảng cách mặt lắp gioăng chắn nước và bệ đỡ |

|

± 1,0 |

|

7. Độ phẳng của bề mặt tấm bắt kín nước trên khung cửa |

|

2,0 |

|

8. Khoảng cách giữa tim lỗ vít chặn gioăng và mép khung cửa |

|

± 3,0 |

|

A.1.3. Đối với kết cấu cánh cửa 02 chiều |

|

|

|

1. Chiều dày cửa b |

b≤500 b> 500 đến 1.000 b>1.000 |

±2,0 ±3,0 ±5,0 |

|

2. Chiều rộng B, chiều cao H |

B, H ≤5.000 >5.000 đến 10.000 >10.000 đến 15.000 |

±5,0 ±8,0 ±10,0 |

|

3. Độ sai lệch tương đối giữa hai đường chéo: Dmax-Dmin |

Dmax ≤5.000 > 5.000 đến 10.000 > 10.000 đến 15.000 |

3,0 4,0 5,0 |

|

4. Độ uốn cong |

B ≤10.000 >10.000 |

3,0 4,0 |

|

5. Độ cong của cửa theo chiều ngang f (chỉ được cong về phía áp lực nước) |

|

|

|

6. Độ cong của cửa theo chiều đứng f1 (chỉ được cong về phía áp lực nước) |

|

|

|

7. Khoảng cách tâm hai dầm biên |

B≤ 10.000 > 10.000 đến 15.000 |

± 3,0 ± 4,0 |

|

8. Độ lệch đường tâm hai dầm biên:

|

B ≤10.000 > 10.000 đến 15.000 |

3,0 4,0 |

|

9. Sai lệch vị trí dầm dọc |

|

2 |

|

10. Khe hở cục bộ giữa bản mặt và dầm |

|

1,0 |

|

11. Độ phẳng cục bộ bề mặt tôn bưng |

Độ dày δ: |

Trong phạm vi 1m không lớn hơn: |

|

≤10 > 10 đến 16 > 16 |

4 3 2 |

|

|

12. Độ lệch mép dưới đáy cửa van |

|

3 |

|

13. Độ phẳng mép dưới cửa van |

|

2,0 |

|

14. Độ phẳng của mặt rãnh khóa dầm biên |

|

2,0 |

|

15. Sai số độ lệch trục trên dưới |

|

±2,0 |

|

A.1.4. Đối với kết cấu khung cửa 02 chiều |

|

|

|

1. Sai số kích thước hình học mặt cắt ngang khung cửa |

|

±1,0 |

|

2. Sai số kích thước chiều dài khung cửa |

|

±3,0 |

|

3. Độ uốn cong của khung cửa |

L ≤ 8.000 >8.000 |

2,0 4,0 |

|

4. Sai số độ song song của hai mép rãnh khóa cửa |

|

±2,0 |

|

5. Sai số độ lệch trục trên dưới |

|

±2,0 |

|

6. Độ phẳng của bề mặt tấm bắt kín nước trên khung cửa |

|

2,0 |

Bảng A.2. Sai số cho phép khi gia công chế tạo cửa van Clape trục dưới

|

Hạng mục |

Kích thước, mm |

Sai lệch cho phép, mm |

|

1. Khoảng cách giữa các cối trục |

|

± 2,0 |

|

2. Chiều rộng B, chiều cao H |

B, H ≤ 8.000 > 8.000 đến 15.000 >15.000 đến 25.000 >25.000 |

± 4,0 ± 8,0 ± 10,0 ± 15,0 |

|

3. Độ sai lệch tương đối giữa hai đường chéo: Dmax-Dmin |

Dmax≤ 8.000 ≥8.000 đến 15.000 >15.000 đến 25.000 >25.000 |

3,0 4,0 8,0 10,0 |

|

4. Độ uốn cong |

B≤15.000 >15.000 |

3,0 5,0 |

|

5. Độ cong của cửa theo chiều ngang f (chỉ được cong về phía áp lực nước) |

|

|

|

6. Độ cong của cửa theo chiều đứng f1 (chỉ được cong về phía áp lực nước) |

|

|

|

7. Khoảng cách tâm hai dầm biên |

B≤15.000 >15.000 |

± 5,0 ± 8,0 |

|

8. Độ lệch đường tâm hai dầm biên:

|

B≤15.000 >15.000 |

3 5 |

|

9. Khe hở cục bộ giữa bản mặt và dầm |

|

1,0 |

|

10. Độ phẳng cục bộ bề mặt tôn bưng |

Độ dày δ: |

Trong phạm vi 1m không ≥: |

|

≤10 > 10 đến 16 > 16 |

4 3 2 |

|

|

11. Độ đồng tâm của cối trục |

|

± 1,0 |

|

12. Chiều dài của dầm định vị cửa van |

|

± 10,0 |

|

13. Kích thước hình học mặt cắt ngang dầm định vị cửa van |

|

± 2,0 |

|

14. Độ phẳng của bề mặt bắt kín nước cửa van |

|

2,0 |

|

15. Sai số khoảng cách mặt lắp gioăng chắn nước và bệ đỡ |

|

± 1,0 |

|

16. Khoảng cách giữa tim lỗ vít chặn gioăng cạnh bên và tim cửa van |

|

± 3 |

|

17. Khoảng cách giữa tim lỗ vít chặn gioăng và mép biên cửa |

|

± 3,0 |

PHỤ LỤC B

(Tham khảo)

Hình vẽ minh họa

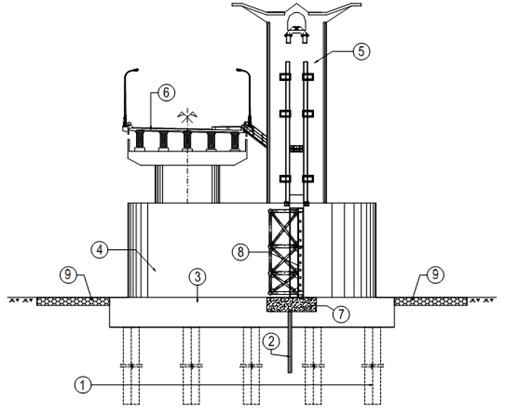

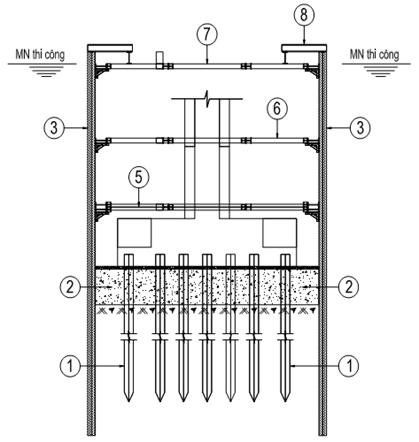

CHÚ DẪN:

|

(1) Cọc chịu lực đáy |

(4) Trụ pin |

(7) Dầm van |

|

(2) Cừ chống thấm |

(5) Tháp van |

(8) Cửa van |

|

(3) Bệ trụ |

(6) Cầu giao thông |

(9) Gia cố |

Hình B.1 – Kết cấu đập trụ đỡ

|

|

|

|

(a) Liên kết cừ ống thép và cừ ván thép |

(b) Liên kết cừ ván thép và cừ ván thép |

Hình B.2 – Liên kết cừ khung vây

Hình B.3 – Kết cấu cây cừ chữ thập

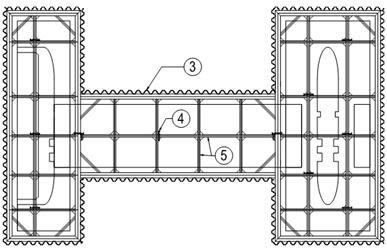

(a) Mặt bằng khung vây dạng chữ H

CHÚ DẪN:

|

(1) Cọc chịu lực đáy |

(4) Cọc định vị trong |

(7) Khung chống tầng 3 |

|

(2) Bê tông bịt đáy |

(5) Khung chống tầng 1 |

(8) Sàn công tác |

|

(3) Cừ Larsen khung vây |

(6) Khung chống tầng 2 |

|

(b) Mặt cắt khung vây thi công trụ

Hình B.4 – Kết cấu khung vây

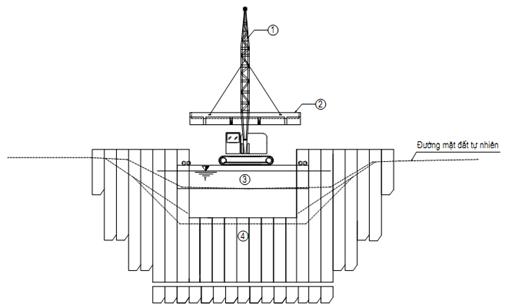

CHÚ DẪN:

(1) Cần cẩu lắp đặt dầm van; (2) Dầm van đúc sẵn; (3) Xà lan nổi; (4) Cừ chống thấm đóng sẵn

Hình B.5 – Biện pháp thi công lắp ghép dầm van trong nước

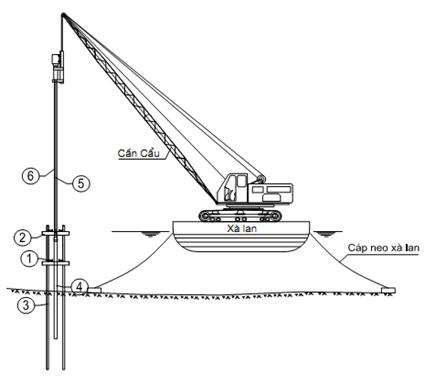

CHÚ DẪN:

|

(1) Đai dẫn hướng |

(3) Cọc định vị |

(5) Cáp neo cọc, cừ |

|

(2) Dầm dọc ngang |

(4) Cọc, cừ |

(6) cọc dẫn |

Hình B.6 – Biện pháp thi công cọc cừ trong nước

PHỤ LỤC C

(Tham khảo)

Biện pháp thi công bê tông bịt đáy theo phương pháp vữa dâng

CHÚ DẪN:

|

a) Bước chuẩn bị ống đổ; |

b) cấu tạo nút thông; |

c) rút ống đổ bê tông; |

d) kết thúc |

Hình C.1 – Các bước thi công bê tông trong nước theo công nghệ vữa dâng

Các ống đổ bê tông đường kính từ D200 đến D300 mm, chiều dài mỗi ống 2,5 m nối với nhau bằng khớp nối kín, ống được nối với phễu đổ có dung tích tối thiểu bằng 1,5 lần dung tích của toàn bộ ống. Các ống được thả xuống sát đáy, cự ly giữa các ống là 1,25.R, cách thành ván khuôn 0,65.R, trong đó R là bán kính lan tỏa của vữa trong ống.

Chiều dài ống phải đảm bảo sao cho mực vữa trong phễu đổ (luôn cách miệng phễu 5cm) luôn cao hơn mực nước thi công cao nhất.

Vữa bê tông phải đảm bảo tuân thủ theo yêu cầu của hồ sơ bản vẽ thi công

Trong quá trình đổ, ống được rút dần lên với tốc độ 0,12 m/phút, vữa được cấp liên tục trong suốt quá trình đổ. Quá trình rút ống chiều sâu ngập ống trong vữa phải đảm bảo: 0,5 m ≤ t ≤ 1/3*R.

MỤC LỤC

Mục lục

Lời nói đầu

1. Phạm vi áp dụng

2. Tài liệu viện dẫn

3. Các thuật ngữ và định nghĩa

4. Công tác chuẩn bị thi công

5. Công tác trắc địa, khống chế mặt bằng, cao độ và định vị công trình

6. Thi công và nghiệm thu cừ chống thấm

7. Yêu cầu kỹ thuật thi công và nghiệm thu móng cọc

8. Yêu cầu kỹ thuật thi công và nghiệm thu khung vây

9. Yêu cầu kỹ thuật thi công và nghiệm thu Trụ pin

10. Thi công và nghiệm thu dầm đỡ van

11. Yêu cầu kỹ thuật thi công và nghiệm thu gia cố lòng dẫn

12. Yêu cầu kỹ thuật thi công và nghiệm thu mang cống nối tiếp bờ

13. Thi công và nghiệm thu cửa van, thiết bị điều khiển

14. Công tác hoàn thiện mặt bằng

15. Yêu cầu công tác kiểm tra nghiệm thu và đưa vào vận hành

Phụ lục A (Quy định) Sai số cho phép khi gia công chế tạo cửa van

Phụ lục B (Tham khảo) Hình vẽ minh họa

Phụ lục C (Tham khảo) Biện pháp thi công bê tông bịt đáy theo phương pháp vữa dâng