Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 10291: 2014 (ISO 5718:2013) về Thiết bị thu hoạch – Dao cắt của máy cắt kiểu dao quay dùng trong nông nghiệp – Yêu cầu

TIÊU CHUẨN QUỐC GIA

TCVN 10291:2014

ISO 5718:2013

THIẾT BỊ THU HOẠCH – DAO CẮT CỦA MÁY CẮT KIỂU DAO QUAY DÙNG TRONG NÔNG NGHIỆP – YÊU CẦU

Harvesting equipment – Blades for agricultural rotary mowers – Requirements

Lời nói đầu

TCVN 10291 : 2014 hoàn toàn tương đương với ISO 5718 : 2013,

TCVN 10291 : 2014 do Trung tâm Giám định Máy và Thiết bị biên soạn, Bộ Nông nghiệp và Phát triển nông thôn đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

THIẾT BỊ THU HOẠCH – DAO CẮT CỦA MÁY CẮT KIỂU DAO QUAY DÙNG TRONG NÔNG NGHIỆP – YÊU CẦU

Harvesting equipment – Blades for agricultural rotary mowers – Requirements

1. Phạ vi áp dụng

Tiêu chuẩn này quy định các yêu cầu đối với dao cắt lắp trên máy cắt loại đĩa quay và máy cắt loại trống quay, treo, nửa treo, kéo theo, hoặc tự hành, dùng để thu hoạch cây trồng làm thức ăn gia súc trong nông nghiệp.

Tiêu chuẩn này quy định các yêu cầu về thử nghiệm và ghi nhãn dao cắt.

CHÚ THÍCH 1: Mục đích chính của tiêu chuẩn này là để xác định đặc tính vật liệu. Dao cắt lắp trên máy cắt kiểu dao quay dùng trong nông nghiệp chịu tác dụng bởi lực hướng tâm lớn và nguy cơ va đập với vật thể bên ngoài. Trong tiêu chuẩn này bao gồm cả phép thử uốn và va đập để kiểm tra độ giòn và độ dai của vật liệu.

CHÚ THÍCH 2: Tiêu chuẩn này không quy định kích thước.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 257-1 (ISO 6508-1), Vật liệu kim loại – Thử độ cứng Rockwell – Phần 1: Phương pháp thử (thang A, B, C, D, E, F, G, H, K, N, T).

3. Thuật ngữ và định nghĩa

Trong tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa sau:

3.1. Máy cắt kiểu dao quay (rotary mower)

Máy cắt, trong đó một hoặc nhiều dao cắt hoặc xén cây làm thức ăn gia súc bằng va đập không làm nhỏ các cây và quay quanh một trục thẳng đứng.

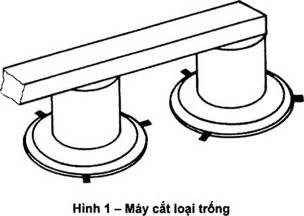

3.1.1. Máy cắt loại trống (drum mower)

Máy cắt kiểu dao quay (3.1), trong đó truyền chuyển động ở phía trên quỹ đạo quay của các bộ phận cắt.

CHÚ THÍCH 1: Xem Hình 1

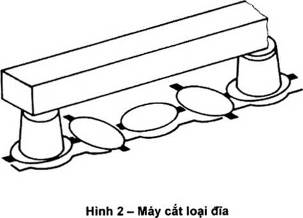

3.1.2. Máy cắt loại đĩa quay (rotary disc mower)

Máy cắt kiểu dao quay (3.1), trong đó truyền chuyển động ở bên dưới quỹ đạo quay của bộ phận cắt.

CHÚ THÍCH 1: Xem Hình 2.

3.2. Dao cắt (blades)

Bộ phận quay, thực hiện cắt cây trồng có thể là dạng phẳng, xoắn, vặn, méo, hoặc dạng khác.

3.3. Vùng uốn (bending zone)

Vùng, trong đó dao cắt có thể bị biến dạng sau phép thử uốn.

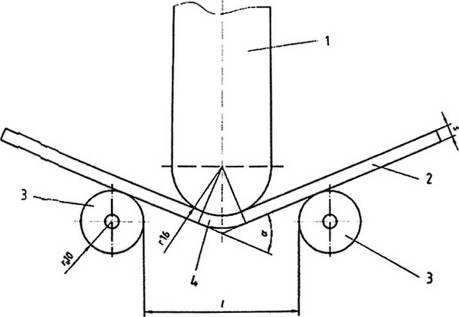

CHÚ THÍCH 1: Xem Hình 3.

4. Yêu cầu đối với dao cắt

4.1. Yêu cầu vật liệu

Dao cắt phải được chế tạo bằng thép do nhà sản xuất lựa chọn. Giá trị độ cứng Rockwell phải tối thiểu đạt 38 HRC, theo TCVN 257-1 (ISO 6508-1). Độ giòn phải đáp ứng các yêu cầu của 4.2.

4.2. Phương pháp thử dao cắt

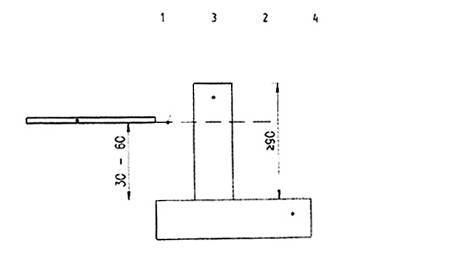

4.2.1. Thử uốn

Uốn cong dao từ từ trong phạm vi vùng uốn với bán kính phía trong r = 16 mm (xem Hình 3), qua một góc a tối thiểu (xem Bảng 1), và với tốc độ búa thử tối thiểu là 20 mm/s. Chiều rộng của búa và các trục đỡ tối thiểu phải bằng hoặc lớn hơn bề dày của dao cắt thử.

Bảng 1

|

s |

a |

|

mm |

độ (°) |

|

<> |

75 |

|

≥ 3,5 đến <> |

45 |

|

≥ 4,5 |

30 |

Dao cắt không phẳng phải được thử ở vị trí bất thuận lợi nhất. Phần giữa vùng uốn phải tương ứng với phần giữa của toàn bộ chiều dài dao cắt. Khoảng cách, /, giữa các trục đỡ được tính như sau (1):

l = (32 + 3s) ± s/2 (1)

và phải không thay đổi trong quá trình thử uốn. Các trục đỡ phải có bán kính bên ngoài rb = 10 mm và phải quay được định vị.

Không tính đến độ bật trở lại.

Sau khi thử uốn, dao cắt không được xuất hiện vết nứt nào nhìn thấy được.

CHÚ DẪN:

1 Búa

2 Dao cắt

3 Trục đỡ

4 Vùng uốn

CHÚ THÍCH 1: Con lăn là một ví dụ về trục đỡ.

CHÚ THÍCH 2: Dao cắt phẳng được minh họa chỉ là một ví dụ về các loại dao cắt được đề cập trong tiêu chuẩn này.

Hình 3 – Thử uốn

4.2.2. Thử va đập

4.2.2.1. Yêu cầu chung

Phép thử này chỉ áp dụng cho dao cắt làm bằng vật liệu không đồng nhất và đặc tính luyện kim không đồng nhất hoặc chỉ có một phần được nhiệt luyện. Đối với vật liệu đồng nhất, phép thử chỉ cần thiết cho một dao cắt trong mỗi mẻ nấu thép.

CHÚ THÍCH: Thông thường, nấu trên 50 tấn, có nhiều nhà máy hiện nay nấu khoảng 300 tấn.

4.2.2.2. Thiết bị thử

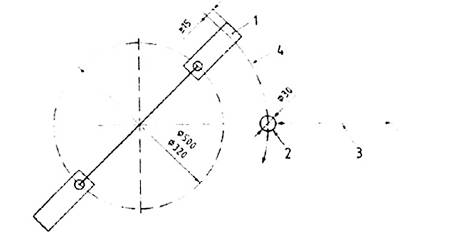

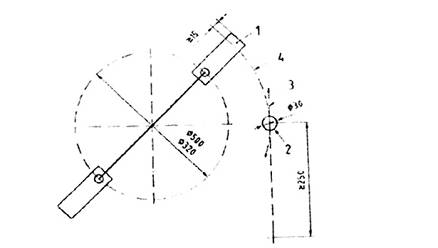

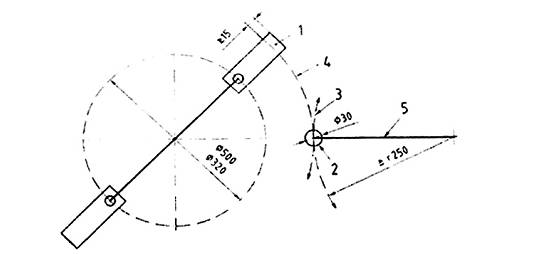

Tất cả dao cắt được lựa chọn để thử va đập phải được thử trên một thiết bị thử có đường kính vòng tròn ở giữa 320 mm và 500 mm (xem Hình 4).

Kích thước tính bằng milimét

a) Thanh thép tròn di chuyển theo đường thẳng vuông góc vào quỹ đạo quay của dao cắt

b) Thanh thép tròn di chuyển theo đường thẳng tiếp tuyến với quỹ đạo quay của dao cắt

c) Thanh thép tròn di chuyển theo đường vòng tròn vào quỹ đạo quay của dao cắt

d) Thanh thép tròn di chuyển theo đường thẳng từ phía dưới vào quỹ đạo quay của dao cắt

CHÚ DẪN:

1 Dao cắt quay

2 Thanh thép tròn

3 Quỹ đạo của thanh thép tròn

4 Quỹ đạo quay của dao cắt

5 Thiết bị thử thanh thép tròn

Hình 4 – Ví dụ về thiết bị thử va đập dao cắt

4.2.2.3. Phương pháp thử

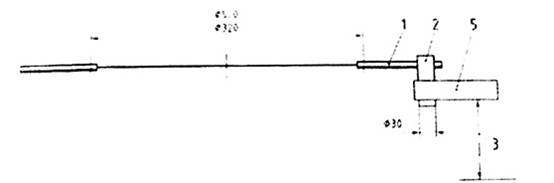

4.2.2.3.1. Dao cắt thử phải được bắt chặt trên thiết bị thử như được bắt chặt trên đĩa hoặc trống. Thiết bị thử cùng với dao cắt phải quay với tốc độ tối thiểu 90 m/s và tối đa 96,5 m/s và được đo tại mép ngoài cùng của vòng tròn đỉnh dao cắt. Khi đạt được tốc độ quay quy định, đưa thanh thép tròn có đường kính 30 mm và có độ bền kéo tối thiểu Rm là 490 N/mm2 vào quỹ đạo của dao cắt quay như chỉ dẫn (xem Hình 4).

– Thanh thép tròn để theo hướng thẳng đứng so với mặt phẳng của dao cắt quay.

– Thanh thép tròn được di chuyển song song với mặt phẳng của dao cắt quay với tốc độ đưa vào ở giữa 3 m/s và 5 m/s. Đường đưa vào có thể là đường thẳng hoặc đường vòng tròn. Trong trường hợp là đường vòng tròn, bán kính tối thiểu của đường vòng tròn phải là 250 mm.

– Khoảng cách giữa mặt phẳng cắt của dao cắt quay với thanh thép trên tối thiểu là 30 mm tính từ mặt trên cùng của bộ kẹp thanh thép tròn, nhưng không quá 2/3 tổng chiều dài của thanh thép tròn được tính từ bề mặt trên của bộ kẹp thanh thép tròn (xem Hình 5). Chiều dài nhỏ nhất của thanh thép tròn bên trên bề mặt của bộ kẹp tối thiểu là 90 mm.

– Vị trí đưa vào phải như vậy để toàn bộ mặt cắt ngang của thanh thép nằm trong quỹ đạo quay phía ngoài cùng của dao cắt.

– Thời gian dừng của thanh thép tròn phải ở giữa 1 s và 2 s. Sau đó, thanh thép tròn phải được đưa ra khỏi quỹ đạo quay của dao cắt.

Kích thước tính bằng milimét

CHÚ DẪN:

1 Dao cắt

2 Thanh thép tròn

3 Mặt phẳng cắt

4 Bộ kẹp thanh thép tròn

Hình 5 – Giao cắt giữa thanh thép tròn với mặt phẳng cắt

4.2.2.3.2. Dao cắt có hai lưỡi cắt phải thử cả hai lưỡi cắt.

4.2.2.3.3. Sau mỗi phép thử, trước khi tiến hành phép thử tiếp theo, thanh thép tròn phải được thay thế hoặc xoay cho đến vị trí không bị hư hỏng.

4.2.2.4. Thử nghiệm thu

4.2.2.4.1. Sau khi thử, dao cắt có thể xuất hiện biến dạng nhưng không được có bất cứ vết nứt nào nhìn thấy được.

4.2.2.4.2. Hao tổn về khối lượng không được lớn hơn 5 % tổng khối lượng ban đầu của dao cắt.

5. Ghi nhãn và tài liệu

5.1. Ghi nhãn

Để nhận dạng, xác định nguồn gốc, và mục đích an toàn, trên mỗi dao cắt phải được ghi nhãn như sau:

– tên nhà chế tạo hoặc nhãn hiệu thương mại;

– ngày tháng hoặc số hiệu, hoặc số hiệu sản phẩm, hoặc nhãn sản xuất khác;

– đóng nhãn chiều chuyển động, nếu cần thiết;

Cho phép bổ sung các nhãn hiệu như kích thước của dao cắt.

Những chỉ dẫn này, khi thích hợp, phải được dán nhãn ở bên ngoài bao bì cùng với số hiệu tiêu chuẩn này (ví dụ TCVN 10291 (ISO 5718)).

5.2. Tài liệu

Với mục đích xác định nguồn gốc, việc thực hiện các phép thử kể cả các kết quả thử phải được chứng minh bằng tư liệu.

MỤC LỤC

Lời nói đầu

1. Phạm vi áp dụng

2. Tài liệu viện dẫn

3. Thuật ngữ và định nghĩa

4. Yêu cầu đối với dao cắt

4.1. Yêu cầu vật liệu

4.2. Phương pháp thử dao cắt

5. Ghi nhãn và tài liệu

5.1. Ghi nhãn

5.2. Tài liệu