Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 1996:1977 về Máy phay công xôn – Độ chính xác và cứng vững do Ủy ban Khoa học và Kỹ thuật Nhà nước ban hành

TIÊU CHUẨN NHÀ NƯỚC

TCVN 1996 – 77

MÁY PHAY CÔNGXÔN – ĐỘ CHÍNH XÁC VÀ CỨNG VỮNG

Knee type millers – Standards of accur-acy and rigidity

Tiêu chuẩn này áp dụng cho máy phay côngxôn các kiểu nằm, đứng và vạn năng cấp chính xác E, D; vạn năng rộng cấp chính xác D và bổ sung cho tiêu chuẩn về điều kiện chung để kiểm độ chính xác TCVN 1742 – 75 và tiêu chuẩn về điều kiện chung để kiểm độ cứng vững TCVN 1743 – 75.

1. KIỂM ĐỘ CHÍNH XÁC CỦA MÁY

1.1. Độ phẳng mặt làm việc của bàn máy.

Bảng 1

|

Cấp chính xác của máy |

Chiều dài đo, mm |

|||||

|

Đến 250 |

Lớn hơn 250 đến 400 |

Lớn hơn 400 đến 630 |

Lớn hơn 630 đến 1000 |

Lớn hơn 1000 đến 1600 |

Lớn hơn 1600 |

|

|

Dung sai, µm |

||||||

|

E |

16 |

20 |

25 |

30 |

40 |

50 |

|

D |

10 |

12 |

16 |

20 |

25 |

30 |

Không cho phép lỗi.

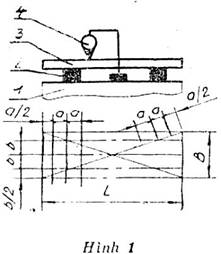

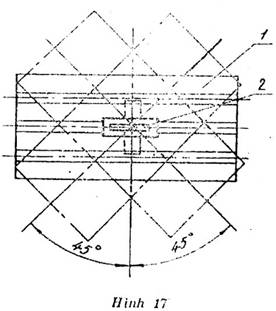

Cách kiểm

Trên mặt làm việc của bàn máy 1 (có kích thước L x B), đặt thước kiểm thẳng 3 lên hai gối tựa hai điều chỉnh được theo các hướng dọc, ngang và chéo góc. Đặt giá đồng hồ so 4 lên mặt làm việc của bàn máy và điều chỉnh, sao cho mũi đo tiếp xúc thẳng góc với mặt trên của thước kiểm thẳng. Chỉnh hai gối tựa, sao cho số chỉ của đồng hồ so tại hai đầu của thước kiểm thẳng như nhau.

Dời chỗ đồng hồ so dọc theo thước kiểm thẳng để xác định độ phẳng của bàn máy. Cứ dời chỗ một khoảng a ≈ 0,1, L ≥ 100 mm hoặc b ≥ 100 mm thì đo một lần.

Sai lệch được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so.

1.2. Độ thẳng góc giữa dời chỗ dọc và dời chỗ ngang của bàn máy trong mặt phẳng nằm (đối với máy có bàn không xoay).

Bảng 2

|

Cấp chính xác của máy |

Chiều dài dời chỗ, mm |

|

|

Đến 160 |

Lớn hơn 160 |

|

|

Dung sai, µm |

||

|

E |

16 |

20 |

|

D |

10 |

12 |

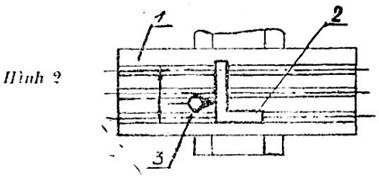

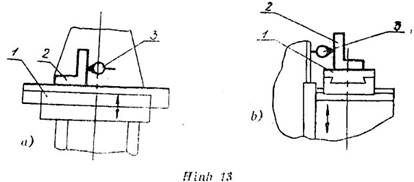

Cách kiểm

Đặt ke kiểm vuông 2 lên mặt làm việc của bàn máy 1, sao cho mặt tựa của ke song song với hướng dời chỗ dọc của bàn máy.

Kẹp đồng hồ so 3 lên phần tĩnh của máy, sao cho mũi đo tiếp xúc thẳng góc với mặt đo ở cạnh thứ hai của ke.

Dời chỗ bàn máy theo hướng ngang trên toàn chiều dài khoảng chạy, nhưng không lớn hơn 300 mm. Kẹp chặt phần côngxôn trước khi đo.

Sai lệch được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so.

1.3. Độ song song của mặt làm việc của bàn máy đối với hướng dời chỗ dọc của bàn máy.

Bảng 3

|

Cấp chính xác của máy |

Chiều dài dời chỗ, mm |

|||

|

Đến 400 |

Lớn hơn 400 đến 630 |

Lớn hơn 630 đến 1000 |

Lớn hơn 1000 |

|

|

Dung sai, µm |

||||

|

E |

20 |

25 |

30 |

40 |

|

D |

12 |

16 |

20 |

30 |

Cách kiểm

Trên mặt làm việc của bàn máy 1, đặt thước kiểm thẳng 3 lên hai gối tựa 2 (căn mẫu) có chiều cao như nhau.

Kẹp đồng hồ so 4 lên phần tĩnh của máy, sao cho mũi đo tiếp xúc thẳng góc với mặt làm việc của thước kiểm.

Kẹp chặt bàn trượt và phần côngxôn lại.

Dời chỗ bàn máy theo hướng dọc trên toàn khoảng chạy.

Sai lệch được xác định bằng hiệu đại số lớn nhất của những kết quả đo trên toàn khoảng chạy.

1.4. Độ song song của mặt làm việc của bàn máy đối với hướng dời chỗ ngang của bàn máy.

Bảng 4

|

Cấp chính xác của máy |

Chiều dài dời chỗ, mm |

|||

|

Đến 160 |

Lớn hơn 160 đến 250 |

Lớn hơn 250 đến 400 |

Lớn hơn 400 |

|

|

Dung sai, µm |

||||

|

E |

16 |

20 |

25 |

30 |

|

D |

10 |

12 |

16 |

20 |

Không cho phép bàn máy nghiêng ra phía ngoài.

Cách kiểm

Trên mặt làm việc của bàn máy 1, đặt thước kiểm thẳng 3 lên hai gối tựa 2 (căn mẫu) có chiều cao như nhau.

Kẹp đồng hồ so 4 lên phần tĩnh của máy, sao cho mũi đo tiếp xúc thẳng góc với mặt làm việc của thước kiểm.

Kẹp chặt phần côngxôn.

Dời chỗ bàn máy theo hướng ngang trên toàn khoảng chạy.

Sai lệch được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so trên toàn khoảng chạy.

1.5. Độ song song của các mặt bên của rãnh giữa của bàn máy đối với hướng dời chỗ dọc của bàn máy.

Bảng 5

|

Cấp chính xác của máy |

Chiều dài dời chỗ, mm |

|||

|

Đến 400 |

Lớn hơn 400 đến 630 |

Lớn hơn 630 đến 1000 |

Lớn hơn 1000 |

|

|

Dung sai, µm |

||||

|

E |

20 |

25 |

30 |

40 |

|

D |

12 |

16 |

20 |

25 |

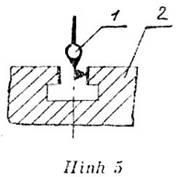

Cách kiểm

Kẹp đồng hồ so 1 lên phần tĩnh của máy, sao cho mũi đo tiếp xúc thẳng góc với mặt bên của rãnh giữa của bàn máy 2.

Dời chỗ bàn máy trên toàn khoảng chạy.

Đo theo hai mặt bên của rãnh giữa của bàn máy.

Sai lệch được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so trên toàn khoảng chạy của bàn.

1.6. Độ đảo chiều trục của trục chính

Dung sai đối với máy có chiều rộng bàn máy đến 500 mm và cấp chính xác:

E là 10 µm,

D là 6 µm.

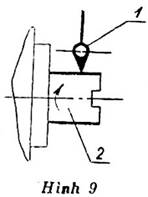

Cách kiểm

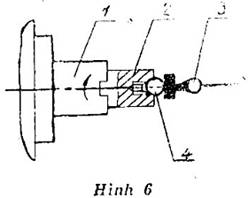

Lắp trục kiểm 2 với viên bi 4 được gắn ở lỗ tâm và lỗ côn của trục chính 1.

Kẹp đồng hồ so 3 lên phần tĩnh của máy, sao cho mũi đo phẳng tiếp xúc với mặt cầu của viên bi và đường tâm của mũi đo song song với đường tâm trục kiểm.

Quay trục chính.

Sai lệch được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so.

1.7. Độ đảo mặt mút của mặt tựa của trục chính.

Dung sai đối với máy có chiều rộng bàn máy đến 500 mm và cấp chính xác:

E là 20 µm,

D là 12 µm.

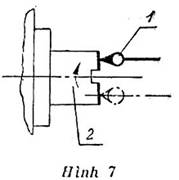

Cách kiểm

Kẹp đồng hồ so 1 lên phẩn tĩnh của máy, sao cho mũi đo tiếp xúc thẳng góc với mặt mút của trục chính 2 tại điểm xa đường tâm quay nhất.

Quay trục chính.

Sai lệch được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so tại mỗi vị trí của nó.

1.8. Độ đảo hướng tâm của lỗ côn trục chính.

a) Ở vị trí gần mặt mút trục chính;

b) Ở vị trí cách mặt mút một đoạn L.

Cách kiểm

Lắp chặt trục kiểm 2 có mặt đo hình trụ vào lỗ côn trục chính 1.

Kẹp đồng hồ so 3 lên phần tĩnh của máy, sao cho mũi đo tiếp xúc thẳng góc với mặt đo của trục kiểm.

Quay trục chính.

Sai lệch được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so tại mỗi vị trí.

Bảng 6

|

Cấp chính xác của máy |

Vị trí đo |

Chiều rộng của bàn máy, mm |

|||

|

Đến 250 |

Lớn hơn 250 |

||||

|

Dung sai, µm |

|||||

|

E |

a |

10 |

L = 150 mm |

10 |

L = 300 mm |

|

b |

12 |

20 |

|||

|

D |

a |

6 |

6 |

||

|

b |

8 |

12 |

|||

1.9. Độ đảo hướng tâm của cố định tâm của trục chính.

Dung sai đối với máy có chiều rộng của bàn máy đến 500 mm và cấp chính xác:

E là 10 µm,

D là 6 µm.

Cách kiểm

Kẹp đồng hồ so 1 lên phần tĩnh của máy, sao cho mũi đo tiếp xúc thẳng góc với mặt kiểm của cố định tâm của trục chính.

Quay trục chính.

Kiểm ở mặt cắt không có rãnh.

Sai lệch được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so tại mỗi vị trí.

1.10. Độ thẳng góc của đường tâm quay của trục chính nằm đối với rãnh giữa của bàn máy (đối với máy có bàn không xoay).

Dung sai đối với máy cấp chính xác:

E là 20 µm trên chiều dài 300 mm.

D là 12 µm trên chiều dài 300 mm.

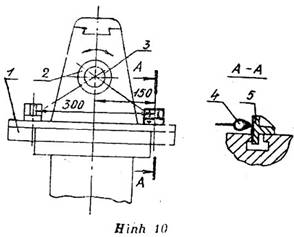

Cách kiểm

Đưa bàn máy 1 vào vị trí giữa. Kẹp chặt phần côngxôn và bàn trượt.

Lắp trục gá khuỷu 3 có mang đồng hồ so 4 vào trục chính 2, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với mặt làm việc của tấm chắn 5 hình chữ T. Gá tấm chắn này vào rãnh giữa của bàn máy và cách trục chính một khoảng 150 mm. Đo trên hai mút của bàn máy.

Quay trục chính cùng gá khuỷu và đồng hồ so. Dời chỗ tấm chắn 5 về phía bên kia của trục chính và cách trục chính một khoảng 150 mm. Đo lần thứ hai.

Sai lệch được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so.

1.11. Độ song song của đường tâm quay của trục chính nằm đối với mặt làm việc của bàn máy.

Không cho phép đầu tự do của trục kiểm lệch về phía trên.

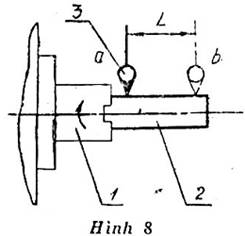

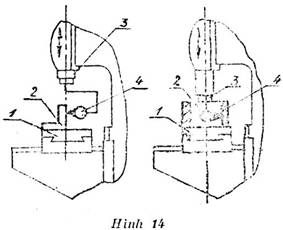

Cách kiểm

Lắp chặt trục kiểm 2 có mặt đo hình trụ vào lỗ trục chính nằm 1.

Đặt đồng hồ so 4 lên mặt làm việc của bàn máy 3, sao cho mũi đo tiếp xúc thẳng góc với mặt đo của trục kiểm tại đường sinh cao nhất.

Trước khi đo phải kẹp chặt bàn trượt và phần côngxôn ở vị trí giữa. Đo ở hai mặt cắt của trục kiểm cách nhau một khoảng L.

Bảng 7

|

Cấp chính xác của máy |

Chiều rộng của bàn máy, mm |

|||||

|

Đến 160 |

Lớn hơn 160 đến 250 |

Lớn hơn 250 |

||||

|

Dung sai, µm |

||||||

|

E |

10 |

L = 100 mm |

12 |

L = 150 mm |

25 |

L = 300 mm |

|

D |

6 |

8 |

16 |

|||

Không cho phép đầu tự do của trục kiểm lệch về phía trên.

Quay trục chính 1800. Đo trên đường sinh thứ hai.

Sai lệch được xác định bằng trung bình cộng của hai kết quả đo; mỗi một kết quả đo là hiệu đại số của các số chỉ của đồng hồ so trên cùng một đường sinh.

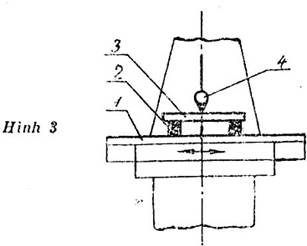

1.12. Độ thẳng góc của đường tâm quay của trục chính đứng đối với mặt làm việc của bàn máy trong hướng ngang và hướng dọc.

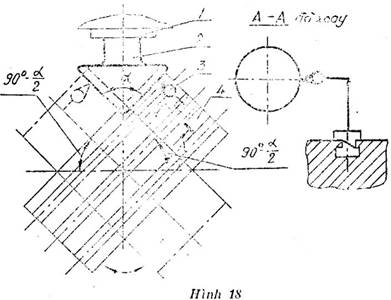

Cách kiểm

Đưa bàn máy vào vị trí giữa theo hướng dọc. Lắp trục gá khuỷu 2 có mang đồng hồ so 3 vào trục chính 1 (đối với máy không có đầu phay xoay), sao cho mũi đo tiếp xúc thẳng góc với mặt làm việc của bàn máy.

Bảng 8

|

Cấp chính xác của máy |

Chiều rộng của bàn máy, mm |

|||

|

Đến 160 |

Lớn hơn 160 |

|||

|

Dung sai, µm |

||||

|

E |

12 |

L = 150 mm |

25 |

L = 300 mm |

|

D |

8 |

16 |

||

Không cho phép bàn máy nghiêng ra phía ngoài.

Đối với máy có đầu phay xoay và có cơ cấu định vị cứng, thì siết sặt đầu xoay ở vị trí “không”. Trong trường hợp máy không có bộ phận định vị cứng đều xoay thì việc kiểm tiến hành trong mặt phẳng mà đầu phay không có thể xoay.

Quay trục chính một góc 1800.

Kẹp chặt nòng chống bàn, phần côngxôn và bàn máy trước lúc đo. Tiến hành đo khi trục chính ở vị trí trên và dưới (khi dời chỗ đầu phay hoặc ống bao) khi bàn máy cũng được dời chỗ tới những vị trí tương ứng.

Sai lệch được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so tại mỗi một vị trí của trục chính theo chiều cao trong hai hướng.

1.13. Độ thẳng góc của hướng dời chỗ đứng của phần côngxôn đối với mặt làm việc của bàn máy trong hướng dọc và hướng ngang.

Bảng 9

|

Cấp chính xác của máy |

Chiều dài dời chỗ, mm |

||

|

Đến 160 |

Lớn hơn 160 đến 250 |

Lớn hơn 250 |

|

|

Dung sai, µm |

|||

|

E |

16 |

20 |

25 |

|

D |

10 |

12 |

16 |

Không cho phép bàn máy nghiêng ra phía ngoài.

Cách kiểm

Đưa bàn máy 1 vào vị trí giữa. Kẹp chặt bàn trượt.

Đặt ke kiểm vuông 2 lên mặt làm việc của bàn máy. Kẹp đồng hồ so 3 lên phần tĩnh của máy, sao cho mũi đo tiếp xúc thẳng góc với mặt đo của ke.

Dời chỗ phần côngxôn theo đường hướng của thân máy trên toàn khoảng chạy và kẹp chặt lại trước khi đo.

Sai lệch được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so tại vị trí trên và dưới của phần côngxôn.

1.14. Độ thẳng góc của hướng dời chỗ đứng của đầu phay hoặc ống bao trục chính đối với mặt làm việc của bàn máy trong hướng dọc và hướng ngang (đối với máy có trục chính đứng và có cơ cấu tốc độ tiến đứng làm việc của đầu phay hay của ống bao trục chính bằng cơ khí).

Bảng 10

|

Cấp chính xác của máy |

Chiều dài dời chỗ, mm |

||||

|

Đến 60 |

Lớn hơn 60 đến 100 |

Lớn hơn 100 đến 160 |

Lớn hơn 160 đến 250 |

Lớn hơn 250 |

|

|

Dung sai, µm |

|||||

|

E |

10 |

12 |

16 |

20 |

25 |

|

D |

6 |

8 |

10 |

12 |

16 |

Không cho phép bàn máy nghiêng ra phía ngoài.

Cách kiểm

Đặt ke kiểm vuông lên 2 mặt làm việc của bàn máy 1. Mặt đo của ke kiểm 2 có thể là phẳng, mặt trụ trong hoặc mặt trụ ngoài.

Kẹp đồng hồ so 4 lên trục chính đứng 3 (đối với máy có đầu phay không xoay), sao cho mũi đo tiếp xúc thẳng góc với mặt đo của ke.

Kẹp chặt phần côngxôn và bàn trượt trước khi đo.

Dời chỗ đầu phay hoặc ống bao trục chính trên chiều dài khoảng chạy và kẹp chặt ở vị trí “không”. Trong trường hợp máy không có cơ cấu định vị cứng thì kiểm trong mặt phẳng mà đầu phay không có thể xoay. Đưa bàn máy vào vị trí giữa.

Sai lệch được xác định bằng hiệu đại số lớn nhất của các số chỉ của đồng hồ so trong mỗi một hướng.

1.15. Độ song song của đường hướng của cần trượt đối với đường tâm quay của trục chính trong mặt phẳng đứng và trong mặt phẳng nằm.

Bảng 11

|

Cấp chính xác của máy |

Chiều rộng của bàn máy, mm |

|||||

|

Đến 160 |

Lớn hơn 160 đến 250 |

Lớn hơn 250 |

||||

|

Dung sai, µm |

||||||

|

E |

10 |

L = 100 mm |

12 |

L = 150 mm |

20 |

L = 300 mm |

|

D |

6 |

8 |

12 |

|||

Cách kiểm

Lắp chặt trục kiểm 2 có mặt đo hình trụ vào lỗ côn trục chính 1. Kẹp đồng hồ so 4 lên con trượt đặc biệt 3, sao cho mũi đo tiếp xúc thẳng góc với mặt đo của trục kiểm.

Dời chỗ con trượt cùng với đồng hồ so theo đường hướng ở xà ngang một khoảng L.

Kẹp chặt cần trượt ở vị trí giới hạn phía trước; còn đối với máy phay vạn năng rộng – vị trí giữa.

Đo theo hai đường sinh đối kính, khi quay trục chính 1800, trong mỗi một mặt phẳng đo.

Sai lệch trong mỗi một mặt phẳng được xác định bằng giá trị trung bình cộng của hai kết quả; mỗi kết quả là hiệu đại số của các số chỉ của đồng hồ so trên cùng một đường sinh, sau đó theo đường sinh đối kính (quay trục chính 1800).

1.16. Độ đồng trục của lỗ ụ treo và trục chính.

Bảng 12

|

Cấp chính xác của máy |

Chiều rộng bàn máy, mm |

|||

|

Đến 160 |

Lớn hơn 160 |

|||

|

Dung sai, µm |

||||

|

E |

16 |

L = 150 mm |

30 |

L = 300 mm |

|

D |

10 |

20 |

||

Cách kiểm

Đưa cần trượt nhô ra và kẹp chặt vào thân máy. Kẹp ụ treo vào cần trượt.

Lắp chặt trục gá 2 có mặt đo hình trụ vào lỗ trục chính 1.

Lắp trục kiểm u vào lỗ ụ treo 3. Trục kiểm 4 có đường kính bằng đường kính lỗ của ụ treo và vươn ra khỏi ụ treo một khoảng bằng hai lần đường kính trục kiểm.

Kẹp đồng hồ so 5 lên trục gá 2, sao cho mũi đo tiếp xúc thẳng góc với mặt đo của trục kiểm 4 tại vị trí cách đường hướng trên thân máy một khoảng bằng L.

Quay trục chính cùng với đồng hồ so.

Sai lệch được xác định bằng một nửa hiệu đại số của các số chỉ của đồng hồ so.

1.17. Độ song song của mặt làm việc của bàn máy đối với mặt phẳng xoay của nó.

Dung sai đối với máy cấp chính xác E và D là 0,08 mm/m.

Cách kiểm

Đặt nivô lên mặt bàn làm việc của bàn máy 1 theo hướng dọc rồi hướng ngang.

Quay bàn máy quanh trục của nó một góc 450 về cả hai phía.

Sai lệch được xác định bằng hiệu đại số của các số chỉ của nivô trong vị trí ban đầu và vị trí sau khi quay của bàn máy.

1.18. Độ giao nhau giữa đường tâm quay của trục chính và đường tâm quay của bàn máy.

Dung sai đối với máy cấp chính xác:

E là 80 µm,

D là 50 µm.

Cách kiểm

Lắp trục kiểm 2 vào lỗ côn trục chính 1. Trục kiểm này có mặt làm việc là hình côn với góc đỉnh α. Quay bàn máy một góc 900–![]() .

.

Đạt được điều đó bằng cách kiểm độ song song giữa rãnh của bàn máy đối với đường sinh của côn trục kiểm. Ép sát đế của đồng hồ so vào mặt cạnh của rãnh và chỉnh đồng hồ so, sao cho mũi đo tiếp xúc thẳng góc với mặt côn của trục kiểm.

Giữ nguyên vị trí của đồng hồ so, tiếp tục quay bàn máy quanh trục của nó sang phía ngược lại một góc 900–![]() . Bằng cách tương tự chỉnh lại độ song song của rãnh bàn máy đối với đường sinh của côn trục kiểm. So sánh các số chỉ của đồng hồ so qua hai đường sinh đối kính vừa kiểm.

. Bằng cách tương tự chỉnh lại độ song song của rãnh bàn máy đối với đường sinh của côn trục kiểm. So sánh các số chỉ của đồng hồ so qua hai đường sinh đối kính vừa kiểm.

Sai lệch được xác định bằng hiệu đại số của các số chỉ của đồng hồ so ở hai đường sinh nhân với sin![]() .

.

1.19. Độ song song của dời chỗ của đầu phay cùng cần trượt đối với mặt làm việc của bàn máy.

Dung sai đối với máy cấp chính xác D là 30 µm trên chiều dài 300 mm. Không cho phép cần trượt vênh lên.

Cách kiểm

Kẹp bàn máy 1 ở vị trí giữa. Trên mặt làm việc của bàn máy đặt thước kiểm thẳng 3 lên hai gối tựa 2 (căn mẫu) có chiều cao như nhau.

Kẹp đồng hồ so 4 lên đầu phay 5, sao cho mũi đo tiếp xúc thẳng góc với mặt làm việc của thước kiểm.

Dời chỗ đầu phay cùng với cần trượt và đồng hồ so. Khi đọc số chỉ của đồng hồ so thì kẹp chặt cần trượt lại.

Sai lệch được xác định bằng hiệu đại số của các số chỉ của đồng hồ so.

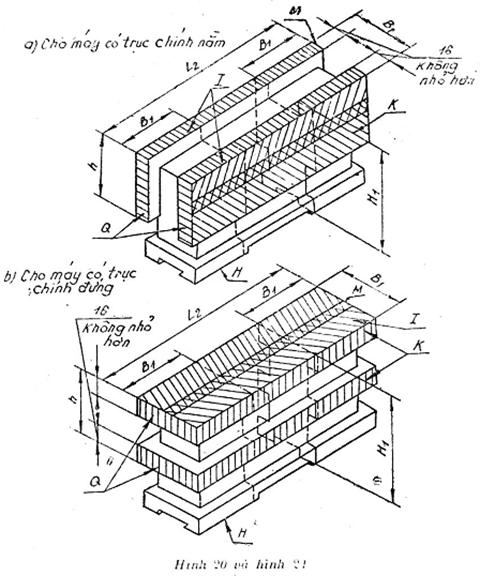

2. KIỂM KẾT QUẢ GIA CÔNG CỦA MÁY

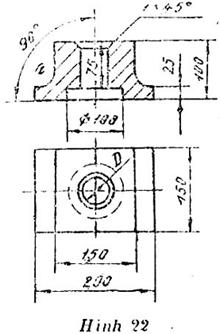

Hình dạng và kích thước nên dùng của mẫu.

L2 ≥ 0,5 L1, nhưng không nhỏ hơn 160 mm và không lớn hơn 500 mm.

B1 ≥ 0,5 B, nhưng không lớn hơn 160 mm.

h ≥ 0,3 H, nhưng không lớn hơn 120 mm.

H1 ≥ h + 50 mm.

trong đó:

H – khoảng cách lớn nhất từ đường tâm hay mặt mút trục chính đến bàn máy;

B – chiều rộng bàn máy;

L1 – khoảng chạy lớn nhất của bàn máy theo hướng dọc.

Dùng mẫu thử bằng gang có dạng khối vuông. Mặt được gia công của mẫu thử có thể không liền mà gián đoạn và phải bảo đảm dao phay ăn vào và thoát ra tự do. Mặt đáy của mẫu thử phải được gia công hoàn chỉnh, những mặt cần thử phải được gia công sơ bộ. Kẹp mẫu thử chính giữa bàn máy. Gia công tất cả các mặt của mẫu thử trên một lần gá và với chế độ cắt tinh không ít hơn 2 lần ăn dao. Mỗi một dải đơn được gia công qua những lần ăn dao riêng trong cùng một hướng tiến dao.

Gia công mặt K ở máy phay nằm và mặt I ở máy phay đứng, phải bảo đảm độ che phủ của 2 lần ăn dao. Nên dùng một hoặc một số dao phay có đường kính đến 85 mm để gia công tất cả các mặt của mẫu thử.

2.1. Độ chính xác của các mặt được gia công.

2.1.1. Độ phẳng của mặt K được gia công trên máy phay nằm và mặt I được gia công trên máy phay đứng.

Bảng 13

|

Cấp chính xác của máy |

Chiều dài đo, mm |

|||||

|

Đến 60 |

Lớn hơn 60 đến 100 |

Lớn hơn 100 đến 160 |

Lớn hơn 160 đến 250 |

Lớn hơn 250 đến 400 |

Lớn hơn 400 |

|

|

Dung sai, µm |

||||||

|

E |

10 |

12 |

16 |

20 |

25 |

30 |

|

D |

6 |

8 |

10 |

12 |

16 |

20 |

Dùng thước kiểm thẳng, căn mẫu và đồng hồ so để kiểm những mặt được gia công của mẫu thử.

2.1.2. Độ song song của mặt được gia công ở phía trên I đối với mặt đáy H.

Bảng 14

|

Cấp chính xác của máy |

Chiều dài đo, µm |

|||||

|

Đến 60 |

Lớn hơn 60 đến 100 |

Lớn hơn 100 đến 160 |

Lớn hơn 160 đến 250 |

Lớn hơn 250 đến 400 |

Lớn hơn 400 |

|

|

Dung sai, µm |

||||||

|

E |

10 |

12 |

16 |

20 |

25 |

30 |

|

D |

6 |

8 |

10 |

12 |

16 |

20 |

Dùng đồng hồ so để kiểm những mặt gia công của mẫu thử.

2.1.3. Độ thẳng góc của các cặp mặt: K đối với I, Q đối với I, M đối với I, K đối với Q, K đối với M.

Bảng 15

|

Cấp chính xác của máy |

Chiều dài đo, µm |

||||

|

Đến 60 |

Lớn hơn 60 đến 100 |

Lớn hơn 100 đến 160 |

Lớn hơn 160 đến 250 |

Lớn hơn 250 |

|

|

Dung sai, µm |

|||||

|

E |

12 |

16 |

20 |

25 |

30 |

|

D |

8 |

10 |

12 |

16 |

20 |

Dùng ke kiểm vuông, căn mẫu và đồng hồ so để kiểm những mặt được gia công của mẫu thử.

2.2. Đối với máy vạn năng rộng.

2.2.1. Độ chính xác của mặt trụ của mẫu thử:

a) độ không đổi của đường kính trong mặt cắt dọc;

b) độ không đổi của đường kính trong mặt cắt ngang.

Dung sai đối với máy cấp chính xác D:

a) 16 μm trên 100 mm;

b) 10 μm.

Dùng dao khoét lắp vào trục chính để gia công đường kính D (đến 80 mm) trong mẫu thử bằng gang. Dùng đồng hồ đo lỗ để kiểm lỗ được gia công.

2.2.2. Độ thẳng góc của đường tâm lỗ đối với mặt đáy gia công của mẫu thử.

Dung sai đối với máy cấp chính xác D là 16 μm trên chiều dài 15 mm.

Kiểm lỗ được gia công ở trên mẫu thử (xem điều 2.2.1) bằng trục đã được mài, ke vuông và căn lá.

3. KIỂM ĐỘ CỨNG VỮNG CỦA MÁY

Dời chỗ tương đối giữa bàn máy và trục gá lắp vào trục chính khi chịu tải.

Bảng 16

|

Chiều rộng bàn máy, mm |

Cấp chính xác của máy |

Lực P, KG |

Dung sai, mm |

|

200 |

E |

500 |

0,36 |

|

D* |

400 |

0,22 |

|

|

250 |

E |

800 |

0,48 |

|

D* |

630 |

0,30 |

|

|

320 |

E |

1250 |

0,60 |

|

D* |

1000 |

0,38 |

|

|

400 |

E |

2000 |

0,75 |

|

D* |

1600 |

0,48 |

|

|

500 |

E |

3150 |

0,95 |

|

D* |

2500 |

0,60 |

* Đối với máy phay vạn năng rộng những số liệu của cấp chính xác chỉ dẫn chỉ đối với trục chính chủ yếu.

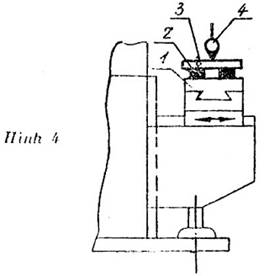

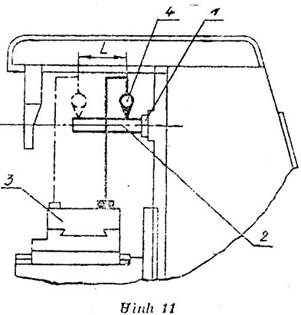

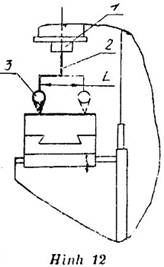

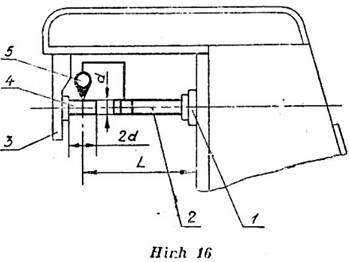

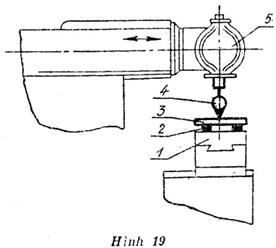

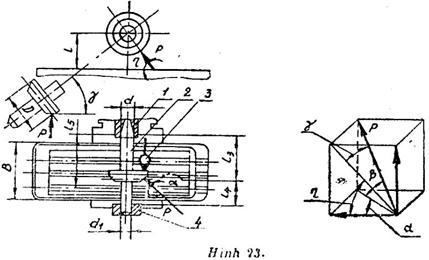

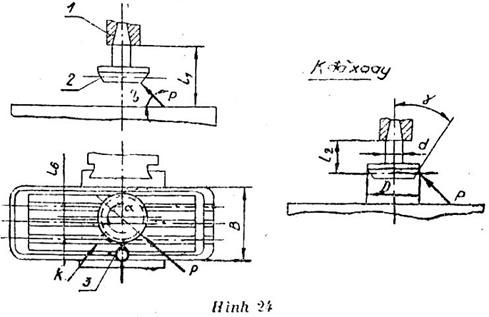

Cách kiểm

Sự phân bố các bộ phận, chi tiết máy, điểm đặt cũng như hướng tác dụng của lực phải theo hình vẽ và bảng 16.

Máy phay có trục chính nằm

Máy phay có trục chính đứng không xoay

Không được chỗng đỡ máy khi kiểm độ cứng vững.

Đối với máy vạn năng rộng thì không kiểm độ cứng vững của trục chính xoay.

Trong máy phay đứng, đặt ống bao 1 của trục chính hoặc đầu phay vào vị trí phía trên và đặt đầu phay xoay vào vị trí “không”.

Lắp chặt trục gá 2 vào lỗ trục chính và kẹp chặt nhờ que rút ở phía trên.

Đối với máy phay nằm, lồng ụ treo vào đầu tự do của trục gá và kẹp chặt vòng treo vào xà ngang ở vị trí đã cho.

Đặt mút xà ngang vừa bằng thành sau của thân máy. Kẹp chặt cơ cấu tạo tải (lực P) lên bàn máy.

Dùng lực kế để đo lực.

Trước mỗi một lần thử, dời chỗ phần côngxôn từ dưới lên, bàn trượt đi vào phía thân máy, ụ treo cùng xà ngang đi ra từ phía thân máy, đưa bàn máy vào giữa bằng cách dời chỗ từ phải sang trái, còn trục chính thì quay.

Kẹp chặt bàn máy xoay, xà ngang, ống lót của trục chính. Khi thử, kẹp chặt phần côngxôn lên thân máy và trong trường hợp máy có cột chống thì kẹp cả lên cột chống.

|

Tên gọi kích thước |

Mức |

||||

|

Chiều rộng bàn máy, mm |

200 |

250 |

320 |

400 |

500 |

|

Khoảng cách l từ đường tâm trục chính đến mặt làm việc của bàn máy, mm |

125 |

140 |

160 |

180 |

200 |

|

Khoảng cách l1 từ mặt mút của trục chính đến mặt làm việc của bàn máy, mm |

160 |

180 |

200 |

224 |

250 |

|

Khoảng cách l2 từ mặt mút của trục chính đến điểm đặt lực, mm |

56 |

67 |

80 |

95 |

112 |

|

Khoảng cách l3 từ đường hướng đứng trên thân máy đến điểm đặt lực, mm |

270 |

280 |

320 |

450 |

520 |

|

Khoảng cách l4 từ điểm đặt lực đến mặt mút của ổ lăn trên ụ treo, mm |

132 |

140 |

160 |

224 |

265 |

|

Khoảng cách l5 từ đường hướng đứng trên thân máy đến rãnh đầu tiên của bàn máy, mm |

305 |

315 |

375 |

505 |

590 |

|

Khoảng cách l6 từ đường tâm đứng của trục chính đến rãnh đầu tiên của bàn máy, mm |

60 |

67 |

95 |

106 |

125 |

|

Đường kính D ở trên phần côn của trục thử tương ứng với điểm đặt lực, mm |

80 |

100 |

125 |

160 |

200 |

|

Những đường kính của phần hình trụ của trục kiểm: d d1 |

45 40 |

55 50 |

65 60 |

75 70 |

90 85 |

|

Góc α giữa hình chiếu của lực P trên mặt phẳng nằm và hướng tiến dọc của bàn máy, độ |

40 |

||||

|

Góc β giữa hướng lực P và hình chiếu của nó trên mặt phẳng nằm của bàn máy, độ |

30 |

||||

|

Góc nghiêng γ ở phần hình côn của trục gá đối với đường tâm của nó, độ |

|||||

|

Đối với máy phay nằm |

34 |

||||

|

Đối với máy phay đứng |

30 |

||||

|

Góc η giữa hình chiếu của lực P trên mặt phẳng đứng và hướng chạy dọc của bàn máy, độ |

37 |

||||

Kẹp chặt đồng hồ so 3 lên cơ cấu tạo tải hoặc kẹp trực tiếp lên bàn máy, sao cho mũi đo tiếp xúc:

với mặt mút của đĩa trục gá tại giao điểm đường tròn của đĩa với mặt phẳng nằm chứa đường trục của trục gá – đối với máy phay nằm;

với đường sinh của gờ hình trụ của trục gá. Đường sinh này nằm trong mặt phẳng đi qua đường tâm của trục gá và thẳng góc với mặt phẳng phía trước của thân máy – đối với máy phay đứng.

Tăng đều đặn tại đặt vào giữa bàn máy đến trị số đã cho của lực P. Hướng của lực này được xác định bằng các góc α, β và η. Đặt lực vào phần côn của trục gá và hướng của lực đi qua đường tâm của trục gá.

Dùng đồng hồ so để đo đồng thời lượng dời chỗ của trục gá đối với bàn máy trong hướng chạy dao ngang.

Dời chỗ lớn nhất được xác định bằng trung bình cộng những kết quả của hai lần thử.