Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 6593:2000 (ASTM D 381 – 94) về Nhiên liệu lỏng – Xác định hàm lượng nhựa thực tế – Phương pháp bay hơi

TIÊU CHUẨN VIỆT NAM

TCVN 6593 : 2000

ASTM D 381 – 94

NHIÊN LIỆU LỎNG – XÁC ĐỊNH HÀM LƯỢNG NHỰA THỰC TẾ – PHƯƠNG PHÁP BAY HƠI

Fuels – Determination of the exstent gum – Evaporation method

1. Phạm vi áp dụng

1.1. Tiêu chuẩn này quy định phương pháp xác định hàm lượng nhựa thực tế có trong nhiên liệu hàng không, hàm lượng nhựa có trong xăng ôtô hoặc các sản phẩm cất dễ bay hơi khác tại thời điểm tiến hành thử.

1.2. Tiêu chuẩn này quy định các điều kiện, thiết bị để xác định phần cặn không tan trong n-heptan của các loại nhiên liệu, trừ nhiên liệu hàng không.

1.3. Tiêu chuẩn này không đề cập đến các quy tắc an toàn liên quan đến việc áp dụng tiêu chuẩn. Người sử dụng tiêu chuẩn này phải có trách nhiệm lập ra các quy định thích hợp về an toàn và sức khỏe, đồng thời phải xác định khả năng áp dụng các giới hạn quy định trước khi sử dụng. Xem các chú thích 1, 2 và 4.

1.4. Theo hệ đơn vị SI, áp suất tính bằng kilô Pascal (kPa). Các giá trị ghi trong ngoặc đơn dùng để tham khảo.

2. Tiêu chuẩn trích dẫn

TCVN 2698 : 1995 Sản phẩm dầu mỏ – Phương pháp xác định thành phần cất.

ASTM D 1015 Phương pháp xác định điểm băng của hydrocacbon có độ tinh khiết cao.

ASTM D 1217 Phương pháp xác định khối lượng riêng và khối lượng riêng tương đối (tỷ trọng) của chất lỏng bằng tỷ trọng kế Bingham.

ASTM D 1218 Phương pháp xác định chỉ số khúc xạ và độ tán sắc khúc xạ của hydrocacbon lỏng.

ASTM D 2700 Phương pháp xác định đặc tính kích nổ của nhiên liệu ôtô và hàng không bằng phương pháp môtơ.

ASTM 4057 Dầu mỏ và sản phẩm dầu mỏ – Phương pháp lấy mẫu thủ công.

ASTM E 1 Nhiệt kế ASTM – Yêu cầu kỹ thuật.

ASTM E 29 Phương pháp sử dụng các chữ số có nghĩa trong các số liệu thử nghiệm để xác định sự phù hợp với các tiêu chuẩn yêu cầu kỹ thuật.

3. Thuật ngữ

3.1. Giải thích các thuật ngữ sử dụng trong tiêu chuẩn này:

3.1.1. Hàm lượng nhựa thực tế – Phần cặn còn lại sau khi bay hơi của các loại nhiên liệu hàng không mà không có bất kỳ xử lý nào khác.

3.2. Đối với các nhiên liệu không phải nhiên liệu hàng không sử dụng các thuật ngữ sau:

3.2.1. Hàm lượng nhựa được rửa bằng dung môi – Lượng cặn còn lại sau khi bay hơi được rửa bằng n-heptan và sau đó loại bỏ dung dịch rửa.

Giải thích – Đối với xăng ôtô hoặc xăng không dùng cho hàng không trước đây hàm lượng nhựa được rửa bằng dung môi chính là hàm lượng nhựa thực tế.

3.2.2. Hàm lượng nhựa chưa qua rửa – Lượng cặn còn lại sau khi bay hơi của sản phẩm hoặc thành phẩm khi thử nghiệm mà không có bất kỳ xử lý nào khác.

4. Tóm tắt phương pháp

4.1. Cho bay hơi một lượng nhiên liệu xác định ở các điều kiện được kiểm soát về nhiệt độ, dòng không khí hoặc hơi. Đối với xăng hàng không và nhiên liệu tuốc bin phản lực, lượng cặn thu được đem cân và kết quả tính bằng số miligam trên 100 ml nhiên liệu. Đối với xăng ôtô, lượng cặn được cân trước và sau khi chiết với n-heptan và kết quả tính bằng miligam trên 100 ml.

5. Ý nghĩa và sử dụng

5.1. Trên thực tế, phương pháp xác định hàm lượng nhựa trong xăng ôtô chưa được khẳng định chắc chắn. Đã có sự chứng minh rằng hàm lượng nhựa cao có thể gây ra đóng cặn ở hệ thống cảm ứng làm kẹt các van nạp, và trong nhiều trường hợp có thể cho rằng hàm lượng nhựa thấp sẽ đảm bảo cho hệ thống cảm ứng không gặp các sự cố. Tuy nhiên người sử dụng nên biết rằng bản thân phép thử này không liên quan với các cặn của hệ thống cảm ứng. Khi áp dụng tiêu chuẩn này cho xăng ôtô, mục đích cơ bản là xác định các sản phẩm bị ôxy hóa đã tạo thành trong mẫu trước hoặc trong các điều kiện bình thường của quy trình thử. Khi nhiều loại xăng ôtô được trộn có mục đích với các loại dầu không bay hơi hoặc phụ gia, để có thể xác định được hàm lượng nhựa và vật liệu độc hại thì cần chiết xuất bằng n-heptan để loại các chất này ra khỏi cặn còn lại sau khi bay hơi. Đối với các nhiên liệu tuốc bin phản lực, hàm lượng nhựa cao biểu hiện nhiên liệu bị nhiễm bẩn do các loại dầu có nhiệt độ sôi cao hơn hoặc các chất đặc biệt và nói chung điều đó phản ánh việc vận chuyển và bảo quản kém của nhà máy lọc dầu.

6. Thiết bị

6.1. Cân, có độ chính xác đến 0,1 mg. Độ nhậy của cân được điều chỉnh sao cho 0,1 mg chỉ làm kim lệch nửa vạch trên thang đo.

6.2. Cốc thử, có dung tích 100 ml, như mô tả trên hình 1. Sắp xếp các cốc này thành từng bộ, số lượng cốc trong từng bộ phụ thuộc vào số hốc đặt cốc trong bể bay hơi. Đánh dấu bằng mục bền mầu mỗi cốc trong bộ bằng chữ số hoặc chữ cái, lấy cốc có khối lượng nhỏ nhất làm cốc bì.

6.3. Bình làm nguội – Dùng bình hút ẩm hoặc loại bình khác có nắp kín để làm nguội các cốc thử trước khi cân. Không nên dùng chất hút ẩm.

6.4. Bể bay hơi (Cảnh báo – xem chú thích 1) – Dùng bể khối kim loại hoặc bể cách thủy gia nhiệt bằng điện. Các bể này có kết cấu phù hợp với nguyên tắc như hình 1. Bể có số hốc và vòi phun cho ít nhất hai cốc thử. Khi lắp các ống nối hình côn, tốc độ dòng phun cho mỗi đầu ra không quá 1 000 ml/s ± 15%. Nếu dùng bể cách thủy thì đổ một loại chất lỏng phù hợp vào bể, cách miệng khoảng 25 mm (1 insơ). Duy trì nhiệt độ bằng bộ khống chế nhiệt hoặc chất lỏng hồi lưu có thành phần phù hợp.

Chú thích 1 – Chú ý – nếu dùng chất lỏng đổ vào bể bay hơi thì chất lỏng đó phải có điểm chớp cháy cao hơn nhiệt độ tối đa dự kiến của bể ít nhất là 30°C. Phải thường xuyên kiểm tra ngăn ngừa sự rò hơi vào phòng làm việc.

6.5. Lưu tốc kế – Dùng để đo tốc độ của dòng khí hoặc hơi ở mỗi đầu ra, tương đương 1 000 ml/s.

6.6. Phễu lọc xốp thủy tinh – Dùng loại xốp, thô, dung tích 150 ml.

6.7. Nồi hơi quá nhiệt – Dùng nồi được gia nhiệt bằng khí ga hoặc điện, có khả năng cấp hơi tới đầu vào của bể bay hơi theo yêu cầu tại nhiệt độ 232°C (450°F).

Chú thích 2 – Cảnh báo – Các mặt ngoài của nồi hơi quá nhiệt rất nóng. Dùng các thiết bị bảo hộ để tránh tiếp xúc với da.

6.8. Nhiệt kế – Dùng loại nhiệt kế có dải nhiệt độ hoặc loại nhiệt kế có dải nhiệt độ tương đương như quy định trong bảng dưới đây và phù hợp với ASTM E 1 hoặc các loại nhiệt kế IP.

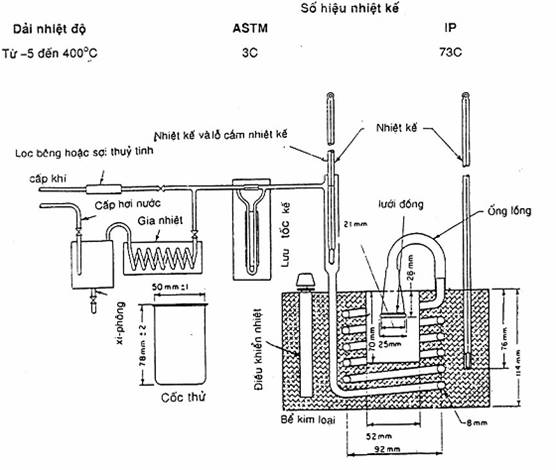

Hình 1 – Sơ đồ thiết bị xác định hàm lượng nhựa thực tế bằng phương pháp bay hơi

7. Hóa chất

7.1. Không khí – Dùng không khí đã được lọc ở áp suất không lớn hơn 34,5 kPa (5 psi).

7.2. Dung môi hòa tan nhựa – Hỗn hợp của toluen và axêton có tỷ lệ thể tích 1 : 1.

7.3. n-Heptan – là loại dùng kiểm tra đặc tính chống kích nổ ASTM phù hợp với các yêu cầu ghi trong bảng 1.

7.4. Hơi nước – Dùng hơi nước không chứa cặn dầu và áp suất không nhỏ hơn 34,5 kPa (5 Psi).

8. Lắp ráp thiết bị thổi khí

8.1. Lắp ráp thiết bị thổi khí theo hình 1. Khi thiết bị ở nhiệt độ phòng, điều chỉnh tốc độ dòng khí ở đầu ra để đạt 600 ml/s suốt trong quá trình thử. Kiểm tra các đầu ra còn lại để đảm bảo dòng khí ổn định.

Chú thích 3 – Tại nhiệt độ phòng và áp suất khí quyển, ở mỗi đầu ra chỉ số của lưu lượng kế là 600 ml/s thì tại nhiệt độ 155°C ± 5°C sẽ đảm bảo cung cấp lưu lượng là 1 000 ml/s ± 150 ml/s, với điều kiện là áp suất hồi lưu của lưu tốc kế nhỏ hơn 1 kPa.

8.2. Cấp nhiệt cho bể bay hơi để vận hành thiết bị. Khi nhiệt độ đạt tới 162°C, thổi khí vào thiết bị cho đến khi tốc độ dòng khí đạt như quy định ở điều 8.1. Dùng nhiệt kế ASTM đo nhiệt độ tại mỗi hốc bằng cách đặt bầu nhiệt kế dựa trên đáy cốc trong hốc. Bất kỳ hốc nào có nhiệt độ không đảm bảo 155°C ± 5°C đều không đạt yêu cầu thử.

Bảng 1 – Yêu cầu đối với n-Heptan A)

|

Trị số ốctan ASTM theo phương pháp môtơ B) |

0,0 ± 0,2 |

|

Khối lượng riêng ở 20 °C, g/ml C) |

0,683 80 ± 0,000 15 |

|

Chỉ số khúc xạ, ND D) |

1,387 70 ± 0,000 15 |

|

Điểm băng, °C E), min |

– 90,710 |

|

Thành phần cất F) |

|

|

50% (tại 760 mmHg), °C |

98,427 ± 0,025 |

|

Sự khác về nhiệt độ 80% – 20%, °C, max |

0,020 |

A) Những yêu cầu này được coi là như nhau, trừ đối với tetraetyl chì quy định trong ASTM;

B) Xác định theo ASTM D 2700;

C) Xác định theo ASTM D 1217;

D) Xác định theo ASTM D 1218;

E) Xác định theo ASTM D 1015;

F) Đối với thiết bị và phương pháp sử dụng, tham khảo TCVN 2698-1995.

9. Lắp thiết bị thổi hơi

9.1. Lắp thiết bị thổi hơi theo hình 1 (Cảnh báo – xem chú thích 4).

Chú thích 4 – Cảnh báo – Trong suốt quá trình thử hơi của mẫu và dung môi rất dễ cháy, nguy hiểm nếu hít phải. Bể bay hơi phải có tủ hút khí để kiểm soát hơi.

9.2. Cấp nhiệt cho bể bay hơi để vận hành thiết bị. Khi nhiệt độ đạt tới 232°C gia nhiệt cho nồi hơi quá nhiệt và dẫn từ từ hơi khô vào hệ thống cho tới khi tại mỗi đầu ra của thiết bị tốc độ đạt 1 000 ml/s ± 15 ml/s. Điều chỉnh nhiệt độ bể bay hơi từ 232 °C đến 246 °C và nhiệt độ nồi hơi quá nhiệt, sao cho nhiệt độ cho mỗi hốc là 232 °C ± 3 °C. Đo nhiệt độ bằng nhiệt kế đã quy định bằng cách đặt bầu nhiệt kế dựa trên ống hình côn ở đáy của cốc trong hốc. Bất kỳ hốc nào có nhiệt độ không đảm bảo 232 °C ± 3 °C đều không đạt yêu cầu thử.

9.3. Hiệu chuẩn lưu tốc kế bằng cách làm ngưng liên tục dòng hơi từ mỗi đầu ra và cân khối lượng nước ngưng. Tiến hành bằng cách gắn một ống đồng vào một đầu ra và đưa ống đó vào một ống đong chia độ có dung tích 2 lít chứa nước đá đã cân. Rút hơi vào trong ống đong này trong khoảng 60 giây. Điều chỉnh vị trí của ống đong sao cho điểm cuối của ống đồng ngập trong nước ở độ sâu nhỏ hơn 50 mm để tránh áp suất hồi lưu quá mức. Cân ống đong này. Khối lượng tăng lên chính là lượng hơi đã ngưng tụ. Tính vận tốc hơi theo công thức sau:

R = (W – w) 1 000/k.t

trong đó

W là khối lượng ống đong chia độ chứa hơi nước ngưng tụ, tính bằng gam;

w là khối lượng ống đong chia độ và nước đá, tính bằng gam;

k là khối lượng 1 000 ml hơi nước ở 232 °C tại áp suất khí quyển bằng 0,434 g, và

t là thời gian ngưng tụ, tính bằng giây.

9.4. Khi thử điều chỉnh dòng hơi sao cho tốc độ ở đầu ra là 1 000 ml/s. Kiểm tra các đầu ra khác để đảm bảo dòng hơi đồng nhất. Nếu đầu ra nào có tốc độ dòng hơi khác 1000 ml/s ± 150 ml/s thì cần điều chỉnh lại. Đối với các đầu ra đã điều chỉnh tốc độ dòng hơi đạt 1 000 ml/s ± 150 ml/s thì ghi lại số đo của lưu tốc kế và sử dụng các mức này cho các phép thử tiếp theo.

10. Cách tiến hành

10.1. Rửa các cốc, kể cả cốc bì bằng dung môi hòa tan nhựa cho đến khi sạch hết nhựa. Tráng kỹ bằng nước sau đó ngâm trong dung dịch chất tẩy rửa.

10.1.1. Trong mỗi phòng thử nghiệm loại dung dịch tẩy và điều kiện sử dụng các loại này phải được quy định. Mức độ sạch phải phù hợp với chất lượng các cốc đã rửa bằng axit chromic (axit chromic mới, ngâm trong 6 giờ, tráng bằng nước cất và làm khô). Để so sánh, quan sát ngoại quan và cân khối lượng hao hụt khi nung ở điều kiện thử nghiệm. Làm sạch bằng chất tẩy rửa tránh được các nguy hiểm và bất lợi khi sử dụng các dung dịch axit chromic có tính ăn mòn. Việc sử dụng axit chromic chỉ để tham khảo, còn thực tế người ta dùng quy trình sử dụng dung dịch tẩy rửa.

10.1.2. Dùng các kép bằng thép không rỉ lấy các cốc ra khỏi dung dịch làm sạch và sau đó chỉ được cầm các cốc bằng các kẹp này. Rửa các cốc thật kỹ, trước tiên bằng nước từ vòi và sau đó bằng nước cất và làm khô trong tủ sấy ở nhiệt độ 150°C. Làm nguội ít nhất trong 1 giờ. Làm nguội các cốc trong vòng ít nhất 2 giờ trong bình làm nguội đặt gần cân.

10.2. Chọn các điều kiện thử nghiệm phù hợp với xăng động cơ hàng không hoặc nhiên liệu tuốc bin phản lực theo quy định ở bảng 2. Làm nóng bể đến nhiệt độ làm việc. Thổi không khí hoặc hơi vào thiết bị và điều chỉnh lưu lượng toàn phần như quy định ở điều 8.1 hoặc 9.2. Nếu sử dụng thiết bị gia nhiệt trước ở bên ngoài, điều chỉnh nhiệt độ của môi trường tạo hơi để các hốc thử đạt được nhiệt độ thử.

10.3. Đặt cốc bì trên đĩa cân bên phải và cân các cốc thử chính xác đến 0,1 mg. Khi dùng loại cân có một đĩa, khối lượng cốc bì được coi là mẫu trắng. Ghi lại các kết quả cân.

Bảng 2 – Điều kiện thử

|

Loại mẫu |

Môi trường tạo hơi |

Nhiệt độ làm việc |

|

|

Bể |

Hốc thử |

||

|

Xăng động cơ và xăng hàng không |

Không khí |

160 °C đến 160 °C |

150 °C đến 160 °C |

|

(320 °F đến 329 °F) |

(302 °F đến 320 °F) |

||

|

Nhiên liệu tuốc bin phản lực |

Hơi |

232 °C đến 246 °C |

229 °C đến 235 °C |

|

(450 °F đến 475 °F |

(445 °F đến 455 °F) |

||

10.4. Nếu có chất ở dạng lơ lửng hoặc chất rắn lắng đọng, phải khuấy đều toàn bộ lượng mẫu trong bình chứa. Tại áp suất khí quyển lọc ngay một lượng mẫu qua phễu lọc xốp thủy tinh (xem điều 12.2). Xử lý lọc theo quy định từ điều 10.5 đếu điều 10.7.

10.5. Trừ cốc bì, còn lại dùng ống đong rót 50 ml nhiên liệu vào cốc thử. Mỗi cốc dùng cho một loại nhiên liệu. Đặt các cốc có mầu, kể cả cốc bì vào bể bay hơi sao cho thời gian đặc cốc càng ngắn càng tốt. Khi làm bay hơi các mẫu bằng không khí, lắp vòi phun hình nón vào từng cốc trong bể. Khi dùng hơi gia nhiệt các cốc trong 3 phút trước khi lắp các vòi phun vào, các vòi phun này phải được gia nhiệt trước trong dòng hơi. Lắp các vòi phun vào giữa phía trên bề mặt chất lỏng. Giữ nguyên nhiệt độ và lưu lượng, cho mẫu bay hơi trong vòng 30 phút. Các mẫu thử đồng thời phải có đặc tính bay hơi giống nhau.

10.6. Sau khi gia nhiệt, chuyển các cốc này từ bể vào bình vào bình làm nguội. Đặt bình làm nguội gần cân ít nhất là 2 giờ. Cân các cốc theo quy định của điều 10.3. Ghi lại các kết quả cân.

10.7. Tách riêng các cốc có cặn của xăng ôtô để xử lý tiếp như quy định từ điều 10.8 đến điều 10.12. Các cốc còn lại đem rửa để tái sử dụng.

10.7.1. Dấu hiệu nhiễm bẩn của xăng ôtô có thể nhận biết bằng cách cân lượng cặn tại thời điểm thử và thử nghiệm đối chứng trên mẫu của xăng gốc. Việc thử nghiệm đối chứng này rất quan trọng vì các chất phụ gia không bay hơi có thể đã pha vào xăng theo mục đích. Nếu phát hiện thấy nhiễm bẩn thì mẫu xăng này cần được nghiên cứu tiếp.

10.8. Cho 25 mg n-heptan vào các cốc có chứa cặn xăng ôtô, lắc nhẹ đều trong 30 giây. Để yên hỗn hợp trong vòng 10 phút. Thao tác tương tự đối với cốc bì.

10.9. Để lắng và gạn bỏ dung dịch n-heptan, chú ý không để mất các cặn rắn.

10.10. Chiết lại lần hai với 25 ml n-heptan theo quy định của điều 10.8 và 10.9. Nếu dung dịch chiết ra vẫn có mầu thì tiếp tục chiết lại lần thứ ba.

10.11. Đặt các cốc thử và cốc bì vào bể bay hơi được giữ ở nhiệt độ 160 °C đến 165 °C, không đặt lại các vòi phun bình hình nón, để các cốc khô trong 5 phút.

10.12. Sau khi khô, lấy các cốc ra khỏi bể và đặt vào bình làm nguội để gần cân trong thời gian ít nhất 2 giờ. Cân các cốc theo quy định của điều 10.3. Ghi lại các kết quả cân.

11. Tính toán kết quả

11.1. Hàm lượng nhựa thực tế (A) của nhiên liệu phản lực được tính như sau:

11.1.1. Khi dùng loại cân có hai đĩa:

A = 2 000 (B – D)

11.1.2. Khi dùng loại cân có một đĩa:

A = 2 000 (B – D + X – Y)

11.2. Tính hàm lượng nhựa thực tế (A) có trong xăng ôtô như sau:

11.2.1. Khi dùng loại cân có hai đĩa:

A = 2 000 (C – D)

11.2.2. Khi dùng loại cân có một đĩa:

A = 2 000 (C – D + X – Z)

11.3. Tính hàm lượng nhựa (U) chưa qua rửa của xăng ôtô như sau:

11.3.1. Khi dùng loại cân có hai đĩa:

U = 2 000 (B – D)

11.3.2. Khi dùng loại cân có một đĩa:

A = 2 000 (B – D + X – Y)

trong đó

A là hàm lượng nhựa thực tế, tính bằng mg/100 ml;

U là hàm lượng nhựa chưa qua rửa, tính bằng mg/100 ml;

B là khối lượng đã ghi được ở điều 10.6 cho cốc có chứa mẫu và cặn, tính bằng gam;

C là khối lượng đã ghi được ở điều 10.12 cho cốc có chứa mẫu và cặn, tính bằng gam;

D là khối lượng đã ghi được ở điều 10.3 cho cốc không chứa mẫu, tính bằng gam;

X là khối lượng đã ghi được ở điều 10.3 cho cốc bì, tính bằng gam;

Y là khối lượng đã ghi được ở điều 10.6 cho cốc bì, tính bằng gam; và

Z là khối lượng đã ghi được ở điều 10.12 cho cốc bì, tính bằng gam.

12. Báo cáo kết quả

12.1. Báo cáo hàm lượng nhựa thực tế hoặc hàm lượng nhựa chưa qua rửa chính xác đến 1 mg/100 ml theo tiêu chuẩn này. Tiến hành làm tròn số theo ASTM E 29

12.2. Sau trị số của hàm lượng nhựa ghi từ “đã lọc” để biết các thành phần khác không liên quan đã loại bỏ như quy định ở điều 10.4.

13. Độ chính xác và sai lệch

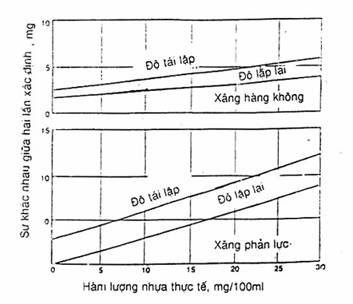

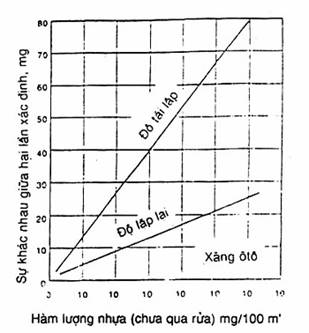

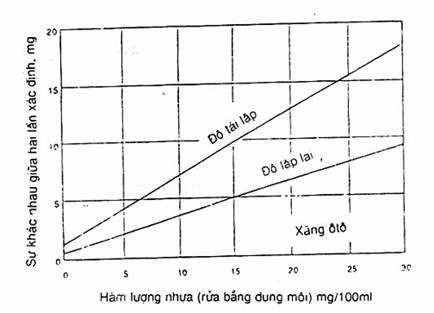

13.1. Độ chính xác lấy theo thống kê kết quả giữa các phòng thử nghiệm được quy định theo điều 13.2 và 13.3 và đồ thị 2, 3 và 4.

13.1.1. Độ lặp lại – Sự khác nhau giữa các kết quả thu được liên tiếp do cùng một thí nghiệm viên trên cùng một thiết bị, trên cùng một mẫu thử trong một thời gian dài có điều kiện thử không đổi, với thao tác bình thường và chính xác của phương pháp thử, chỉ một trong 20 trường hợp được vượt hơn:

r = 1,11 + 0,095x đối với hàm lượng nhựa thực tế (xăng hàng không);

r = 0,5882 + 0,2490x đối với hàm lượng nhựa thực tế (nhiên liệu tuốc bin hàng không);

r = 0,42x đối với hàm lượng nhựa (chưa qua rửa); và

r = 0,882 + 0,2746x đối với hàm lượng nhựa (đã qua rửa)

trong đó: x là trung bình cộng của các kết quả đang so sánh.

Hình 2 – Độ chính xác đối với hàm lượng nhựa thực tế

13.1.2. Độ tái lập – Sự khác nhau giữa hai kết quả đơn lẻ và độc lập thu được do các thí nghiệm viên khác nhau làm việc ở những phòng thí nghiệm khác nhau, trên một mẫu thử như nhau trong một thời gian dài trong điều kiện thao tác bình thường và chính xác của phương pháp thử, chỉ một trong 20 trường hợp được vượt những giá trị sau:

R = 2,09 + 0,126x đối với hàm lượng nhựa thực tế (xăng hàng không);

R = 2,941 + 0,2794x đối với hàm lượng nhựa thực tế (nhiên liệu phản lực hàng không);

R = 1,333x đối với hàm lượng nhựa (chưa qua rửa); và

R = 1,06 + 0, 5567x đối với hàm lượng nhựa (đã rửa bằng dung môi)

trong đó: x là trung bình cộng của các kết quả đang so sánh.

Chú thích 5 – Các giá trị về độ chính xác nêu trên cho hàm lượng nhựa chưa qua rửa hoặc đã rửa bằng dung môi thu được chỉ từ các mẫu xăng ôtô, vì vậy không cần so sánh với các kết quả của các nhiên liệu khác.

13.2. Độ sai lệch

Vì không có nhiên liệu chuẩn phù hợp để xác định độ sai lệch của phương pháp xác định hàm lượng nhựa thực tế nên tiêu chuẩn này không quy định độ sai lệch.

Hình 3 – Độ chính xác đối với hàm lượng nhựa (chưa qua rửa)

Hình 4 – Độ chính xác đối với hàm lượng nhựa (rửa bằng dung môi)