Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 9451:2013 (ISO 10442:2002) về Công nghiệp dầu mỏ, hóa chất và dịch vụ cấp khí – Máy nén không khí ly tâm kiểu hộp có truyền động bánh răng gắn liền

TIÊU CHUẨN QUỐC GIA

TCVN 9451:2013

ISO 10442:2002

CÔNG NGHIỆP DẦU MỎ, HÓA CHẤT VÀ DỊCH VỤ CẤP KHÍ – MÁY NÉN KHÔNG KHÍ LY TÂM KIỂU HỘP CÓ TRUYỀN ĐỘNG BÁNH RĂNG GẮN LIỀN

Petroleum, chemical and gas service industries – Packaged, integrally geared centrifugal air compressors

Lời nói đầu

TCVN 9451:2013 hoàn toàn tương đương với ISO 10442:2002.

TCVN 9451:2013 do Ban kỹ thuật Tiêu chuẩn Quốc gia TCVN/TC 118 Máy nén khí biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Lời giới thiệu

Tiêu chuẩn này chấp nhận hoàn toàn ISO 10442:2002 được dựa trên ấn phẩm API Std 672 xuất bản lần thứ hai, tháng 4 – 1988 của Viện dầu mỏ Hoa Kỳ.

Một số nội dung của tiêu chuẩn này giống hoàn toàn hoặc tương tự như TCVN 9449 (ISO 10439) về các máy nén ly tâm dùng cho các ngành công nghiệp dầu mỏ, hóa chất và dịch vụ cung cấp khí.

Người sử dụng tiêu chuẩn này nên nhận biết rằng có thể cần phải có thêm các yêu cầu khác cho các ứng dụng riêng. Tiêu chuẩn này không có ý định ngăn cấm bên bán hàng trong việc chào hàng hoặc ngăn cấm khách hàng trong việc chấp nhận các thiết bị khác hoặc các giải pháp kỹ thuật khác cho ứng dụng riêng. Yêu cầu này có thể được đặc biệt áp dụng cho từng trường hợp khi có sự đổi mới và phát triển công nghệ. Khi chào hàng về thiết bị hoặc các giải pháp công nghệ mới khác, bên bán hàng nên nhận dạng và cung cấp các nội dung chi tiết về bất cứ các thay đổi nào so với tiêu chuẩn này.

CÔNG NGHIỆP DẦU MỎ, HÓA CHẤT VÀ DỊCH VỤ KHÍ – MÁY NÉN KHÔNG KHÍ LY TÂM KIỂU HỘP CÓ TRUYỀN ĐỘNG BÁNH RĂNG GẮN LIỀN

Petroleum, chemical and gas service industries – Packaged, integrally geared centrifugal air compressors

1. Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu và đưa ra các khuyến nghị về thiết kế, vật liệu, chế tạo, kiểm tra, thử nghiệm và chuẩn bị cho vận chuyển các máy nén không khí ly tâm kiểu hộp có tốc độ không đổi và truyền động bánh răng gắn liền, bao gồm cả các phụ tùng của máy để sử dụng trong các ngành công nghiệp dầu mỏ, hóa chất và dịch vụ cung cấp khí. Tiêu chuẩn này cũng áp dụng cho dịch vụ cung cấp khí khác với không khí, đó là các khí không nguy hiểm và không độc hại. Tiêu chuẩn này không áp dụng cho máy triển khai độ tăng áp vượt quá áp suất khí quyển đến 35 kPa, các máy này được phân loại thuộc nhóm quạt hoặc máy quạt.

CHÚ THÍCH: Trong tiêu chuẩn này, các đơn vị của Hoa Kỳ được đưa vào trong các ngoặc đơn để thuận tiện cho tham khảo.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn có ghi năm công bố thì áp dụng phiên bản đã nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi.

TCVN 4683 [ISO 965, (tất cả các phần)] Ren hệ mét thông dụng ISO – Dung sai.

TCVN 7292 (ISO 261), Ren vít hệ mét thông dụng ISO – Vấn đề chung.

ISO 262, ISO general-purpose metric threads – Selected sizes for screws, bolts and nuts (Ren hệ mét thông dụng ISO – Các cỡ kích thước được lựa chọn cho vít, bu lông và đai ốc).

ISO 724, ISO general-purpose metric threads – Basic dimensions (Ren hệ mét thông dụng ISO – Kích thước cơ bản).

ISO 3511-1, Process measurement control functions and instrumentation – Symbolic representation – Part 1: Basic requirements (Chức năng kiểm soát quá trình đo và dụng cụ đo – Biểu thị bằng ký hiệu – Phần 1: Yêu cầu cơ bản).

ISO 3744, Acoustics – Determination of sound power levels of noise sources using sound pressure – Engineering method in an essentially free field over a reflecting plane (Âm học – Xác định các mức công suất âm thanh khi sử dụng công suất âm. Phương pháp kỹ thuật trong một trường chủ yếu là tự do trên một mặt phẳng phản xạ).

ISO 5389, Turbocompressors – Performance test code (Máy nén tuabin – Quy tắc thử tính năng)

ISO 7005-2, Metallic flanges – Part 2: Cast iron flanges (Mặt bích kim loại – Phần 2: Mặt bích ngang).

ISO 9614, (both parts), Acoustics – Determination of sound power levels of noise sources using sound intensity (Âm học – Xác định các mức công suất âm thanh của các nguồn tiếng ồn khi sử dụng cường độ âm thanh).

ISO 10436, Petroleum and natural gas industries – General-purpose steam turbines for refinery service (Công nghiệp dầu mỏ và khí tự nhiên – Tuabin hơi thông dụng cho dịch vụ tinh luyện (chế)).

ISO 10438, (all parts), Petroleum and natural gas industries – Lubrication, shaft-sealing and control-oil systems and auxiliaries (Công nghiệp dầu mỏ và khí tự nhiên – Các hệ thống bôi trơn, bít kín trục và kiểm tra dầu).

ISO 10441, Petroleum and natural gas industries – Flexible couplings for mechanical power transmission – Special purpose applications (Công nghiệp dầu mỏ và khí tự nhiên – Khớp nối trục mềm dùng cho truyền động cơ khí truyền lực – Các ứng dụng chuyên dùng).

IEC 60079-10, Electrical apparatus for explosive gas atmospheres – Part 10, Classification of hazardous areas (Thiết bị điện cho môi trường khí nổ – Phần 10: Phân loại các vòng nguy hiểm).

ABMA1) Std 7, Shaft and housing fits for metric radial ball and roller bearings (except tapered roller bearings) conforming to basic boundary plan (Lắp ghép của trục và thân hộp với ổ bi đỡ và đũa đỡ hệ mét (trừ ổ đũa côn) phù hợp với bản vẽ chung cơ bản).

ASMA Std 20, Radial bearings of ball, cylindrical roller and spherical roller types – Metric design (Các kiểu ổ bi đỡ, ổ đũa trụ và ổ đũa cầu đỡ – Kết cấu hệ mét).

AGMA2) 2000, Geal classification and inspection handbook (Sổ tay phân loại bánh răng và kiểm tra).

AGMA 6011, Specification for High Speed Helical Gear Units (Điều kiện kỹ thuật cho các truyền động bánh răng côn tốc độ cao).

API Std 670, Vibration, axial position, and bearing temperature monitoring systems (Rung động, vị trí chiều trục và hệ thống giám sát nhiệt độ ổ trục).

API RP 520 PT I, Sizing, selection, and installation of pressure-relieving devices in refineries, Part I, Sizing and selection (Xác định cỡ kích thước, lựa chọn và lắp đặt các thiết bị cân bằng áp suất trong gia công tinh chế – Phần I, Xác định cỡ kích thước và lựa chọn).

API RP 520 PT II, Sizing, selection, and installation of pressure-relieving devices in refineries, Part II, Installation (Xác định cỡ kích thước, lựa chọn và lắp đặt các thiết bị cân bằng áp suất trong gia công tinh chế – Phần II, Lắp đặt).

ASME3) PTC 10, Performance test code on compressors and exhausters (Quy tắc thử tính năng trên các máy nén và máy (quạt) hút).

ASTM4) A275, Standard test method for magnetic particle examination of steel forgings (Phương pháp thử tiêu chuẩn để kiểm tra bằng hạt từ các vật rèn bằng thép).

DIN5) 3990, Load calculations for gearings (Tính toán tải trọng cho các truyền động bánh răng).

NEMA6) SM 23, Steam turbines for mechanical drive service (Tuabin hơi dùng cho truyền động cơ khí).

TEMA7) Standards of the Tubular Exchanger Manufacturers Association, eight edition (Tiêu chuẩn của hiệp hội các nhà sản xuất, trao đổi ống, xuất bản lần thứ 8).

3. Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa sau:

3.1. Bánh răng bị động (bull gear)

Rô to có tốc độ thấp của bánh răng liền trục

3.2. Lưu lượng thể tích vào (inlet volume flow)

Lưu lượng thể tích được xác định ở các điều kiện áp suất, nhiệt độ, khả năng nén và thành phần của khí, bao gồm cả hơi ẩm, ở mặt bích vào của máy nén.

(TCVN 9449:2013 (ISO 10439:2002), định nghĩa 3,5).

3.3. Nhiệt độ lớn nhất cho phép (maximum allowable temperature)

Nhiệt độ liên tục lớn nhất mà nhà sản xuất dùng để thiết kế thiết bị (hoặc bất cứ bộ phận nào của thiết bị có liên quan đến nhiệt độ này) khi xử lý lưu chất quy định ở áp suất quy định.

[TCVN 9449:2013 (ISO 10439:2002), định nghĩa 3,6].

3.4. Áp suất làm việc lớn nhất cho phép (maximum allowable working pressure)

Áp suất liên tục lớn nhất mà nhà sản xuất dùng để thiết kế thiết bị (hoặc bất cứ bộ phận nào của thiết bị có liên quan đến áp suất này) khi thiết bị vận hành ở nhiệt độ lớn nhất cho phép.

[TCVN 9449:2013 (ISO 10439:2002), định nghĩa 3,7].

3.5. Điểm vận hành bình thường (normal operating point)

Điểm tại đó mong muốn có sự vận hành thông thường và xuất hiện tối ưu.

CHÚ THÍCH: Đây là điểm tại đó bên bán hàng chứng nhận tính năng của máy ở trong phạm vi dung sai đã được công bố trong tiêu chuẩn này.

[TCVN 9449:2013 (ISO 10439:2002), định nghĩa 3,11].

3.6. Báng răng chủ động (pinion)

Rô to có tốc độ cao của bánh răng liền trục.

3.7. Quy tắc thiết kế đường ống (piping design code)

Tiêu chuẩn đường ống đã được chấp nhận cho khách hàng quy định hoặc thỏa thuận.

VÍ DỤ: ASME B 31.3.

3.8. Thân (máy) chịu áp lực (pressure casing)

Tập hợp của tất cả các chi tiết chịu áp lực tĩnh tại của thiết bị.

3.9. Quy tắc thiết kế áp lực (pressure design code)

Tiêu chuẩn bình chịu áp lực đã được chấp nhận do khách hàng quy định hoặc thỏa thuận.

VÍ DỤ: ASME, quy tắc nồi hơi và bình chịu áp lực, Phần VIII

[TCVN 9449:2013 (ISO 10439:2002), định nghĩa 3,14].

3.10. Áp suất xả định mức (rated discharge pressure)

Áp suất cao nhất yêu cầu để đáp ứng các điều kiện vận hành quy định

3.11. Điểm vận hành định mức (rated operating point)

Điểm vận hành tại đó đạt được lưu lượng thể tích định mức và áp suất xả định mức.

3.12. Tốc độ vận hành định mức (rated operating speed)

Tốc độ yêu cầu để đáp ứng các điều kiện do khách hàng quy định dùng cho dịch vụ đã định.

CHÚ THÍCH: Tốc độ này bằng tốc độ liên tục lớn nhất dùng cho các thiết bị máy nén có tốc độ không đổi.

3.13. Lưu lượng thể tích định mức (rated volume flow)

Lưu lượng thể tích vào yêu cầu bởi các điều kiện vận hành quy định.

3.14. Phục vụ dự phòng (standby service)

Trạng thái phục vụ trong đó một chi tiết thường chạy không hoặc ở hành trình không tải của thiết bị có khả năng khởi động và vận hành liên tục ngay tức thời một cách tự động hoặc bằng tay.

3.15. Tốc độ ngắt (trip speed)

Tốc độ tại đó cơ cấu vượt tốc khẩn cấp độc lập vận hành để ngắt động cơ chính

CHÚ THÍCH: Đối với các trục dẫn động của động cơ có tốc độ không thay đổi, đây là tốc độ tương đương với tốc độ đồng bộ của động cơ ở tần số lớn nhất của nguồn cấp điện.

[TCVN 9449:2013 (ISO 10439:2002), định nghĩa 3,19].

4. Thiết kế ban đầu

4.1. Quy định chung

4.1.1. Quyết định hoặc thông tin của khách hàng

Dấu (●) ở đầu của một điều chỉ ra rằng khách hàng cần đưa ra quyết định hoặc cung cấp thông tin. Thông tin này nên được đưa vào các tờ dữ liệu (xem Phụ lục A).

4.1.2. Thiết bị được đóng vào hộp

Bên bán hàng phải cung cấp tối thiểu là các thiết bị sau (ở đây ám chỉ các thiết bị được đóng vào hộp chung) được đóng vào hộp để đáp ứng các điều kiện vận hành quy định.

a) Máy nén ly tâm có bộ truyền bánh răng tăng tốc gắn liền;

b) Các bộ làm mát trung động gian, các bộ tách ẩm và các van phải có cửa rãnh chữ V;

c) Cơ cấu tiết lưu ở đầu vào (van hoặc cánh hướng dòng thay đổi ở đầu vào);

d) Máy dẫn động (động cơ hoặc tuabin theo quy định);

e) Khớp nối trục và bộ phận bảo vệ;

f) Hệ thống dầu (bôi trơn);

g) Hệ thống giám sát rung động;

h) Các bộ phận điều khiển và dụng cụ đo;

i) Dụng cụ và panen điều khiển;

j) Tấm đế chung.

Nếu khách hàng có yêu cầu, việc bố trí hộp phải được thỏa thuận với khách hàng.

4.1.3. Thiết bị được vận chuyển ở trạng thái để rời

Bên bán hàng phải cung cấp các phụ tùng sau được đóng trong hộp hoặc được đưa vào phạm vi cung cấp và được vận chuyển ở trạng thái để rời (không lắp vào máy) để đáp ứng các điều kiện vận hành sau:

a) Bộ phận làm mát phụ có bộ tách ẩm và van thải có cửa rãnh chữ V;

b) Van xả một chiều;

c) Van xả tháo nước hoặc van mạch nhánh (bypass);

d) Bộ lọc – giảm thanh không khí ở đầu vào;

e) Bộ giảm thanh tháo nước hoặc bộ giảm thanh mạch nhánh.

4.1.4. Các thiết bị khác

Bất cứ thiết bị nào khác được yêu cầu phải do khách hàng quy định và được bao gồm trong đề nghị của bên bán hàng.

4.1.5. Phục vụ dự phòng

Nếu có quy định phục vụ dự phòng, bên bán hàng phải cung cấp tất cả các hệ thống điều khiển và bảo vệ cần thiết để cho phép khởi động tự động hoặc bằng tay.

4.1.6. Thiết bị được dẫn động bằng tuabin

Tất cả các thiết bị được dẫn động bằng tuabin phải được thiết kế để vận hành không có hư hỏng đến tốc độ ngừng (ngắt) của máy dẫn động.

4.1.7. Điểm vận hành bình thường

Khách hàng phải quy định điểm vận hành bình thường trên các tờ dữ liệu.

4.1.8. Điều kiện môi trường

Khách hàng phải quy định việc lắp đặt thiết bị ở trong nhà (có sưởi hoặc không sưởi) hoặc ở ngoài trời (có hoặc không có mái che) cũng như các điều kiện thời tiết và môi trường ở đó hộp thiết bị phải làm việc (bao gồm cả các nhiệt độ lớn nhất và nhỏ nhất và các vấn đề về độ ẩm không bình thường hoặc bụi bẩn. Hộp thiết bị và các phụ tùng, phụ tùng của nó phải thích hợp cho làm việc trong các điều kiện quy định này. Đối với các hướng dẫn của khách hàng, bên bán hàng phải liệt kê trong đề nghị bất cứ sự bảo vệ chuyên dùng nào mà khách hàng được yêu cầu phải cung cấp.

4.1.9. Sự phối hợp về kỹ thuật

Bên bán hàng phải có trách nhiệm về sự phối hợp kỹ thuật của hộp thiết bị và tất cả các phụ tùng, phụ tùng được bao gồm trong phạm vi của đơn hàng.

4.1.10. Bố trí của hộp thiết bị

Việc bố trí của hộp thiết bị, bao gồm cả đường ống, các bộ phận làm mát, bơm và các bộ phận điều khiển phải có đủ khoảng hở và tiếp cận an toàn cho vận hành và bảo dưỡng.

4.1.11. Bình chứa dầu và thân máy nén

Bình chứa dầu và thân máy nén chứa các chi tiết di động được bôi trơn (như các ổ trục, vòng bít kín trục, các chi tiết, dụng cụ và các phần tử điều khiển được đánh bóng có độ nhẵn cao) phải được thiết kế để giảm tới mức tối thiểu sự nhiễm bẩn bởi hơi ẩm, bụi bẩn và các chất lạ khác trong quá trình vận hành và chạy không.

4.1.12. Động cơ và các linh kiện điện

● Động cơ và tất cả các linh kiện điện và thiết bị khác phải thích hợp với sự phân loại vùng (miền) do khách hàng quy định trên các tờ dữ liệu (xem Phụ lục A), phải đáp ứng các yêu cầu của IEC 60079-10 và phải tuân theo các quy tắc cục bộ (địa phương) đang ứng dụng và các quy định do khách hàng quy định.

4.1.13. Các chi tiết bên ngoài

Các chi tiết bên ngoài có chuyển động quay hoặc trượt (như các mối liên kết điều khiển và các cơ cấu điều chỉnh phải được chế tạo bằng các vật liệu chịu mòn thích hợp với môi trường tại hiện trường và phải có đủ độ cứng để chịu được mài mòn.

4.1.14. Tuổi thọ phục vụ

Thiết bị (bao gồm cả phụ tùng, phụ tùng) thuộc phạm vi của tiêu chuẩn này phải được thiết kế và cấu tạo cho thời hạn phục vụ tối thiểu là 20 năm và ít nhất là 3 năm vận hành không gián đoạn.

4.1.15. Chuẩn tính năng

Hộp thiết bị phải hoạt động trên giá thử hoặc trên nền móng vĩnh cửu của nó trong phạm vi chuẩn chấp nhận quy định. Sau khi lắp đặt, khách hàng và bên bán hàng có trách nhiệm với thiết bị phải cùng nhau chịu trách nhiệm về tính năng của thiết bị.

4.1.16. Mức công suất âm

Kiểm tra mức công suất âm của toàn bộ thiết bị được cung cấp phải là cố gắng chung của khách hàng và bên bán hàng. Thiết bị do bên bán hàng cung cấp phải tuân theo mức công suất âm lớn nhất cho phép do khách hàng quy định.

4.1.17. Quy tắc thiết kế áp lực

● Quy tắc thiết kế áp lực phải được quy định hoặc thỏa thuận bởi khách hàng. Các chi tiết, bộ phận chịu áp lực phải tuân theo quy tắc thiết kế áp lực cũng như các yêu cầu của tiêu chuẩn này.

4.1.18. Các bộ phận trao đổi nhiệt

4.1.18.1. Hệ thống nước làm mát, nếu có yêu cầu, phải được thiết kế theo các điều kiện được quy định trong Bảng 1, trừ khi có quy định khác. Phải có phương tiện để thông hơi và thải nước hoàn toàn cho hệ thống này. Bên bán hàng phải lưu ý khách hàng nếu chuẩn về độ tăng nhiệt độ nhỏ nhất và ở tốc độ chảy qua các bề mặt trao đổi nhiệt có sự mâu thuẫn. Chuẩn về các bề mặt trao đổi tốc độ quá nhiệt được dùng để giảm tới mức tối thiểu việc sử dụng nước làm mát. Khách hàng phải chấp thuận việc lựa chọn cuối cùng.

4.1.18.2. Các bộ phận làm mát phải có kiểu bình và ống làm mát bằng nước hoặc kiểu làm mát bằng không khí thích hợp như đã quy định. Kết cấu kiểu chùm ống tháo được yêu cầu cho các bộ phận làm mát có bề mặt lớn hơn 0,50 m2, trừ khi có quy định khác. Các bộ phận làm mát kiểu chùm ống tháo được phải phù hợp với TEMA cấp C, trừ khi có quy định khác, và phải có vỏ bọc kênh dẫn tháo được. Các ống không được có đường kính ngoài nhỏ hơn 16mm (5/8 in) và thành ống không được có chiều dày nhỏ hơn 1,25mm (0,05 in). Trừ khi có quy định khác, vỏ bọc bộ phận làm mát, các kênh dẫn và các vỏ bọc phải được chế tạo bằng thép, các lá kim loại làm ống phải bằng đồng thau. Không cho phép sử dụng các ống được uống chữ U. Mỗi bộ phận làm mát phải được định cỡ để thích ứng với tổng tải trọng làm mát.

Bảng 1 – Các hệ thống làm mát bằng nước – Yêu cầu về thiết kế

|

Tốc độ chảy qua các bề mặt trao đổi nhiệt |

1,5 m/s đến 2,5 m/s (5 ft/s đến 8 ft/s) |

|

Áp suất làm việc theo áp kế lớn nhất cho phép |

≥ 500 kPa (75 psi) |

|

Áp suất thử theo áp kế |

≥ 750 kPa (110 psi) |

|

Nhiệt độ vào lớn nhất |

30 oC (90 oF) |

|

Độ tăng nhiệt độ lớn nhất |

20 K (35 oF) |

|

Hệ số làm tắc nghẽn nước làm mát |

0,35 m2.K/kW (0,002 h.ft2.0F/Btu) |

|

Độ giảm áp lớn nhất |

100 kPa (15 psi) |

|

Nhiệt độ ra lớn nhất |

50 oC (120 oF) |

|

Độ tăng nhiệt độ nhỏ nhất |

10 K (20 oF) |

|

Lượng dư cho ăn mòn của vỏ |

3,0 mm (1/8 in) |

4.1.18.3. Hộp thiết bị phải được cung cấp hệ thống thông hơi và thải nước làm mát đầy đủ. Hệ thống này phải bao gồm các đầu nồi thông hơi và thải nước ở cả hai phía không khí/dầu và nước.

4.1.19. Dụng cụ làm đồ gá chuyên dùng

4.1.19.1. Nếu các dụng cụ và đồ gá chuyên dùng được yêu cầu để tháo, lắp và giữ thiết bị thì chúng phải được bao gồm trong bản kê giá và được cung cấp như một bộ phận cung cấp ban đầu của hộp thiết bị. Đối với các thiết bị có nhiều đơn vị lắp, các yêu cầu về số lượng các dụng cụ và đồ gá chuyên dùng phải được thỏa thuận cùng nhau giữa khách hàng và nhà sản xuất. Các dụng cụ chuyên dùng này và các dụng cụ chuyên dùng tương tự phải được sử dụng trong lắp ráp trước khi xuất xưởng và tháo ra sau khi thử thiết bị.

4.1.19.2. Nếu cung cấp các dụng cụ chuyên dùng thì chúng phải được bao gói riêng trong các hộp cứng và được ghi nhãn “dụng cụ chuyên dùng cho (số nhãn/mục)”. Mỗi dụng cụ phải được đóng nhãn hoặc dán nhãn để chỉ việc sử dụng dụng cụ theo dự định.

4.1.20. Kiểm tra lại lúc ban đầu

Nhiều yếu tố (như các tải trọng của đường ống, độ đồng trục hoặc thẳng hàng ở các điều kiện vận hành, kết cấu đỡ, bốc dỡ trong quá trình vận chuyển, và vận chuyển, lắp ráp tại hiện trường) có thể ảnh hưởng xấu đến tính năng tại hiện trường. Để giảm tới mức tối thiểu ảnh hưởng của các yếu tố này, bên bán hàng phải kiểm tra lại và cho ý kiến về các bản vẽ đường ống và nền móng của khách hàng, và đại diện của bên bán hàng phải kiểm tra đường ống bằng cách tháo các mặt bích. Nếu được quy định, đại diện của bên bán hàng phải có mặt trong quá trình kiểm tra độ thẳng hàng và phải kiểm tra độ thẳng hàng ở nhiệt độ vận hành.

4.1.21. Chi tiết dự phòng

Các chi tiết dự phòng cho máy nén và tất cả các phụ tùng, phụ tùng được cung cấp phải đáp ứng tất cả các điểm của tiêu chuẩn này.

4.1.22. Các quy định

Khách hàng và bên bán hàng phải thỏa thuận về các tiêu chuẩn đánh giá cần phải có để tuân theo các quy định của nhà nước, các quy trình hoặc quy tắc áp dụng cho thiết bị.

4.2. Hộp thiết bị

4.2.1. Bôi trơn – Quy định chung

4.2.1.1. Trừ khi có quy định khác, các ổ trục và thân ổ trục phải được bố trí để bôi trơn bằng dầu hiđro cacbon.

4.2.1.2. Phải trang bị một hệ thống dầu có áp để cung cấp dầu ở áp suất hoặc các áp suất thích hợp cho các bộ phận sau:

a) Các ổ trục của máy nén có truyền động bánh răng gắn liền;

b) Các vòi phun để bôi trơn các răng bánh răng;

c) Các ổ trục của máy dẫn động, nếu được quy định.

4.2.1.3. Nếu dầu được cung cấp từ một hệ thống chung cho hai hoặc nhiều máy (như một máy rèn, một truyền động bánh răng và một động cơ), các tính năng của dầu phải được quy định trên các tờ dữ liệu (xem Phụ lục A) của khách hàng trên cơ sở thỏa thuận cùng nhau với tất cả các bên bán hàng cung cấp thiết bị được phục vụ bởi hệ thống dầu chung.

Trừ khi có quy định khác, các hệ thống dầu có áp suất phải tuân theo các yêu cầu của ISO 10438.

4.2.2. Hệ thống bôi trơn có áp

4.2.2.1. Hệ thống bôi trơn có áp phải bao gồm các bản dầu kiểu pit tông chính và dự phòng, một hệ thống cung cấp và hồi lưu, bộ phận làm mát dầu có các bộ lọc ghép đôi toàn dòng và các dụng cụ (xem Hình 1). Cụm bộ lọc phải bao gồm một van chuyển mạch có hai đường với dòng chảy liên tục. Phải áp dụng các yêu cầu của 4.2.2.2 đến 4.2.2.10.

4.2.2.2. Bản dầu chính phải được dẫn động phù hợp với các tờ dữ liệu (xem Phụ lục A). Bản dự phòng phải được dẫn động riêng biệt và được điều khiển tự động. Cả hai bơm phải có đủ công suất. Công suất trên trục được yêu cầu của bơm không được vượt quá công suất trên biển nhãn của máy dẫn động với bơm cung cấp dầu bôi trơn ở áp suất đặt của van an toàn và với dầu có độ nhớt lớn nhất được yêu cầu ở nhiệt độ dầu lớn nhất cho phép của bên bán hàng. Nhiệt độ này phải được công bố trong đề nghị của bên bán hàng. Các bơm dầu phải có cỡ kích thước sao cho mỗi bản có thể cung cấp một lượng dầu yêu cầu khi bơm dầu bôi trơn ở nhiệt độ cao nhất và độ nhớt tương ứng nhỏ nhất.

4.2.2.3. Các van an toàn riêng ở bên ngoài phải được trang bị cho mỗi bơm kiểu pit tông. Các van này phải vận hành chỉ để bảo vệ các bơm tránh sự quá áp. Các van an toàn cho toàn bộ thiết bị vận hành phải đáp ứng các yêu cầu giới hạn của van an toàn được quy định trong API RP 520, các phần I và II hoặc quy định của địa phương (cục bộ). Các van an toàn phải được chỉnh đặt để vận hành ở áp suất không lớn hơn áp suất làm việc lớn nhất cho phép, nhưng không nhỏ hơn 110% áp suất định mức hoặc áp suất định mức cộng với 170 kPa (25 psi), lấy giá trị lớn hơn. Bên bán hàng phải xác định các cỡ kích thước và các áp suất đặt của tất cả các van an toàn có liên quan đến thiết bị.

4.2.2.4. Phải cung cấp và xác định cỡ kích thước của một van kiểm soát áp suất ngược tác động trực tiếp riêng biệt có van trên điều khiển bằng tay để duy trì áp suất của hệ thống ngay cả khi cả hai bơm đang vận hành.

● 4.2.2.5. Phải trang bị một bộ phận làm mát dầu để duy trì nhiệt độ cung cấp dầu bằng hoặc dưới 50 oC (120 oF). Trừ khi có quy định khác, cần có kết cấu chùm ống tháo được cho các bộ phận làm mát có diện tích lớn hơn 0,50 m2. Các bộ phận làm mát kiểu chùm ống tháo được phải phù hợp với TEMA, cấp C trừ khi có quy định khác và phải có kết cấu với vỏ bọc kênh dẫn tháo được. Để tránh cho dầu không bị nhiễm bẩn nếu bộ phận làm mát bị hư hỏng, áp suất vận hành ở phía dầu phải cao hơn áp suất vận hành ở phía nước. Các bộ phận làm mát phải được trang bị các đầu nối thông hơi và thải ở phía dầu và phía nước của chúng. Không cho phép có các bộ phận làm mát dầu ở bên trong. Mỗi bộ phận làm mát có thể yêu cầu được trang bị một van tràn tự động phía dầu để điều chỉnh nhiệt độ.

● 4.2.2.6. Phải cung cấp các bộ lọc toàn dòng có các phần tử lọc thay thế được và khả năng lọc danh nghĩa 10 μm, (400 micro inch) hoặc tinh hơn. Các bộ lọc phải được bố trí ở phía cuối dòng của các bộ phận làm mát. Các hộp lọc và cột áp phải thích hợp theo vận hành ở áp suất không nhỏ hơn áp suất đặt của van an toàn. Các bộ lọc có nắp với khối lượng lớn hơn 16 kg (35 lb) phải có cơ cấu nâng nắp (xem 4.1.22). Các bộ phận lọc không được trang bị van an toàn hoặc van tràn (bypass). Vật liệu của ống lót bộ lọc phải chịu được ăn mòn. Không được phép sử dụng các phần tử lọc dạng lưới kim loại hoặc kim loại thiên kết. Không được phép sử dụng các kết cấu ống lót bộ lọc kiểu xếp chồng. Độ giảm áp đối với các phần tử lọc sạch không được vượt quá 15% tổng độ giảm áp cho phép khi bẩn hoặc 34 kPa (5 psi) ở nhiệt độ vận hành 38 oC (100 oF) và lưu lượng bình thường. Các ống lót phải có áp suất chênh nhỏ nhất gây hư hỏng 500 kPa (75 psi). Các bộ lọc phải được trang bị các đầu nối để thông hơi và thải chất bẩn khi làm sạch.

Nếu cần có phần tử lọc riêng, khách hàng phải quy định kiểu và số model của phần tử lọc này.

CHÚ THÍCH: Cỡ hạt ám chỉ đường kính của một viên hình cầu vì thế hạt 10 μm (400 micro inch) là một hình cầu có đường kính 10 μm. Trong phạm vi độ giảm áp lớn nhất được khuyến nghị của phần tử lọc, giá trị danh nghĩa 10 μm (400 micro inch) có ngụ ý nói rằng hiệu suất của bộ lọc về mặt hạt có đường kính 10 μm hoặc lớn hơn sẽ không nhỏ hơn 90% đối với tuổi thọ của phần tử lọc. Các trị số danh nghĩa tuyệt đối của hạt thường khác nhau. Một trị số danh nghĩa tuyệt đối của bộ lọc có ngụ ý nói rằng các hạt có cỡ danh nghĩa hoặc lớn hơn sẽ không qua được phần tử lọc; ví dụ, một trị số danh nghĩa của bộ lọc có thể có giá trị danh nghĩa 10 μm (400 micro inch) và giá trị tuyệt đối 15 μm (600 micro inch).

Có thể sử dụng đường ống hút chung nhưng phải được xác định cỡ ống để có thể dùng cho hai bơm.

CHÚ DẪN:

|

1 Bộ phận báo động 2 Bộ lọc 3 Khóa liên động 4 Ngắt (dừng) 5 Báo động/khởi động bơm 6 Tùy chọn 7 Máy dẫn động |

8 Máy nén 9 Bộ phận làm mát dầu 10 Cửa chui 11 Bộ phận khử mùi 12 Đầu nối nạp 13 Bình chứa dầu, thép không gỉ 14 Bơm phụ được dẫn động bằng động cơ |

15 Bơm dầu chính được dẫn động bằng động cơ 16 Xem điều nêu trên về đường ống hút 17 Ống xoắn dẫn hơi, tùy chọn 18 Van thải (xả) 19 Bộ phận đốt nóng điện 20 On/off |

Hình 1 – Hình vẽ phác các yêu cầu tối thiểu đối với hệ thống bôi trơn có áp

CHÚ THÍCH: Đối với chữ viết tắt, xem ISO 3511-1.

Hình 1 – Hình vẽ phác các yêu cầu tối thiểu đối với hệ thống bôi trơn có áp (tiếp theo)

● 4.2.2.7. Nếu được quy định, phải cung cấp bộ phận đốt nóng hơi tháo điện ở bên ngoài bình chứa dầu hoặc bộ phận đốt nóng bằng điện có điều chỉnh nhiệt được nhúng chìm trong dầu với vỏ bọc bằng thép không gỉ austenit để đốt nóng dung lượng dầu trước khi khởi động trong mùa đông. Bộ phận đốt nóng phải có đủ công suất để đốt nóng dầu trong bình từ nhiệt độ môi trường nhỏ nhất được quy định tại hiện trường tới nhiệt độ khởi động yêu cầu của nhà sản xuất trong khoảng 12 h. Nếu sử dụng bộ đốt nóng bằng điện nhưng chìm trong dầu thì nó phải có mật độ công suất 2,4 W/cm3.

4.2.2.8. Trừ khi có quy định khác, phải cung cấp bình chứa dầu bằng thép không gỉ austenit có các tính năng và bộ phận bổ sung sau:

a) Có dung sai để tránh phải nạp lại thường xuyên, để cung cấp đủ lượng dư cho hãm hệ thống chậm lại và làm lắng đọng hơi ẩm và chất lạ một cách thích hợp;

b) Có phương tiện để loại bỏ và giảm tới mức tối thiểu sự nổi lên của các chất lạ theo đường hút của bơm;

c) Các đầu nối nạp và thông hơi riêng biệt, một đồng hồ chỉ mức với một ống đo bằng thủy tinh được bọc thép và một van xả khí thích hợp cho sử dụng ở ngoài trời;

d) Một đế nghiêng và các đầu nối để thải (xả) hoàn toàn dầu đã qua sử dụng;

e) Có các cửa làm sạch đủ rộng để có thể vào trong bình (thùng) để làm sạch hoàn toàn;

f) Phía bên trong đã được cạo sạch gỉ và bảo vệ chống gỉ bằng quy trình tiêu chuẩn của nhà sản xuất được khách hàng chấp thuận (không phủ các lớp phủ bề mặt vĩnh cửu khi không có sự chấp thuận của khách hàng);

g) Thời gian duy trì ít nhất là 3 min dựa trên lưu lượng bình thường và tổng thể tích dưới mức làm việc bình thường.

4.2.2.9. Bên bán hàng phải công bố trong sổ tay hướng dẫn lượng dầu yêu cầu, điều kiện kỹ thuật và nhiệt độ cung cấp và các phạm vi áp suất đối với dầu bôi trơn.

4.2.2.10. Các đường ống thải của hệ thống dầu (cũng như lỗ thông hơi của bình chứa hoặc bộ phận khử mùi hoặc cả hai) phải đủ lớn để ngăn ngừa sự phát ra các hơi dầu nhìn thấy được ở trên lỗ thông hơi. Chúng cũng phải đủ lớn để thải được lưu lượng không khí từ hệ thống bít kín bên trong hệ thống dầu với các khe hở vòng bít kín ít nhất là bằng hai lần khe hở thiết kế.

4.2.3. Đường ống

4.2.3.1. Quy định chung

4.2.3.1.1. Việc thiết kế đường ống và chế tạo các chi tiết nối ống, xem xét và kiểm tra phải phù hợp với quy tắc thiết kế đường ống.

4.2.3.1.2. Các hệ thống phụ trợ trong các dịch vụ sau phải được xem xét như các hệ thống đường ống:

a) Dụng cụ và không khí điều khiển;

b) Dầu bôi trơn;

c) Nước làm mát;

d) Lưu chất bít kín;

e) Các đường thải;

f) Đường ống giữa các cấp máy nén.

CHÚ THÍCH: Đối với các đầu nối thân máy, xem 4.3.5.

4.2.3.1.3. Các hệ thống đường ống phải bao gồm các van cách ly đường ống, van điều khiển, van an toàn, van giảm áp, lỗ định cỡ, nhiệt kế và giếng nhiệt, áp kế, đồng hồ chỉ lưu lượng và tất cả các bộ phận thông hơi và thải (xả) có liên quan.

4.2.3.1.4. Bên bán hàng phải cung cấp tất cả các hệ thống đường ống bao gồm cả các phụ tùng lắp ráp, được đặt trong hộp thiết bị. Mỗi hệ thống đường ống cần có các đầu nối bên ngoài phải tận cùng bằng chi tiết nối đơn có mặt bích cho đường cung cấp và chi tiết nối đơn có mặt bích cho đường trở về trên cạnh của hộp thiết bị. Không cần thiết phải cung cấp các chi tiết nối có mặt bích cho các hệ thống ống của dụng cụ. Khách hàng chỉ phải cung cấp đường ống nối giữa các nhóm thiết bị và các phương tiện ở ngoài đế máy.

4.2.3.1.5. Thiết kế các hệ thống đường ống phải đạt được các yêu cầu sau:

a) Đỡ và bảo vệ đúng để ngăn ngừa hư hỏng do rung động trong vận chuyển, vận hành hoặc bảo dưỡng;

b) Có tính mềm dẻo thích hợp và khả năng tiếp cận bình thường để vận hành, bảo dưỡng và làm sạch hoàn toàn;

c) Bố trí lắp đặt gọn gàng, có thứ tự, thích hợp với đường viền của hộp thiết bị mà không cản trở nối vào các cửa;

d) Loại bỏ các túi khí;

e) Thải (xả) hoàn toàn qua các điểm thấp mà không phải tháo đường ống.

4.2.3.1.6. Nên chế tạo đường ống bằng công nghệ uốn và hàn để giảm tới mức tối thiểu việc sử dụng các mặt bích và phụ tùng nối ống. Chỉ được phép sử dụng các mặt bích hàn ở các đầu nối của thiết bị, ở các mép của các đế và để dễ dàng cho bảo dưỡng. Các mối nối ren phải được giữ ở mức tối thiểu. Không được sử dụng các đầu nối ống.

4.2.3.1.7. Các ren ống phải là ren côn phù hợp với quy tắc thiết kế đường ống. Các mặt bích phải phù hợp với quy tắc thiết kế đường ống. Chỉ được phép sử dụng các mặt bích trượt với sự chấp thuận riêng của khách hàng. Đối với kết cấu hàn kiểu ổ cắm, phải có khe hở 1,5 mm (1/8 in) giữa đầu mút ống và đáy của lỗ cắm.

4.2.3.1.8. Các đầu nối ren dùng cho cấp dầu phải được hàn kín, tuy nhiên không cho phép hàn bít kín trên thiết bị bằng gang, trên các dụng cụ hoặc ở những chỗ cần phải tháo ra để bảo dưỡng. Các mối nối hàn kín phải được thực hiện phù hợp với quy tắc thiết kế đường ống.

4.2.3.1.9. Không được sử dụng các đầu nối, ống, van và phụ tùng đường ống có cỡ ống danh nghĩa DN 32 (NPS 1 ¼), DN 65 (NPS 2 ½), DN 90 (NPS 3 ½) hoặc DN 125 (NPS 5).

4.2.3.1.10. Đường ống thép cacbon không hàn phải phù hợp với quy tắc thiết kế đường ống. Đường ống thép không gỉ phải là loại không hàn hoặc hàn điện nóng chảy phù hợp với quy tắc thiết kế đường ống. Danh mục của đường ống phải phù hợp với Bảng 2.

4.2.3.1.11. Khi không gian không cho phép sử dụng các cỡ ống danh nghĩa DN 15 (NPS ½), DN 20 (NPS ¾) và DN 25 (NPS 1) có thể cung cấp các ống thép cacbon hoặc ống thép không gỉ không hàn. Ngoại trừ hệ thống dầu bôi trơn, có thể cung cấp các phụ tùng nối ống bằng thép cho các ống thép không gỉ. Chiều dày ống phải đáp ứng các yêu cầu của Bảng 3. Các vật liệu tương đương, kiểu và mẫu của các phụ tùng nối ống phải được khách hàng chấp thuận.

Bảng 2 – Danh mục nhỏ nhất của đường ống

|

Vật liệu |

Cỡ ống danh nghĩa mm |

Danh mục nhỏ nhất |

|

Thép cácbon |

DN 20 và nhỏ nhất |

160 |

|

Thép cácbon |

DN 25 và DN 40 |

80 |

|

Thép cácbon |

DN 50 và lớn hơn |

40 |

|

Thép không gỉ |

DN 40 và nhỏ hơn |

40S |

|

Thép không gỉ |

DN 50 và lớn hơn |

10S |

Bảng 3 – Chiều dày nhỏ nhất của thành ống

|

Cỡ ống danh nghĩa mm |

Chiều dày nhỏ nhất của thành mm |

|

12,5 |

1,65 |

|

20 |

2,41 |

|

25 |

2,76 |

4.2.3.1.12. Cỡ nhỏ nhất của bất cứ chi tiết nối nào phải là DN 6 (NPS ¼).

4.2.3.1.13. Các hệ thống đường ống do bên bán hàng cung cấp phải được chế tạo, lắp đặt tại xưởng và được đỡ thích hợp. Có lỗ bu lông cho các mối nối mặt bích phải ở trên các đường song song đối xứng và cách đều đường tâm nằm ngang hoặc thẳng đứng chính của thiết bị.

4.2.3.2. Đường ống dẫn dầu

4.2.3.2.1. Đường ống cấp dầu, ống và phụ tùng nối ống (trừ các mặt bích trượt) phải được chế tạo bằng thép không gỉ.

4.2.3.2.2. Các ống thải (xả) dầu phải có cỡ kích thước cho dầu chảy qua không vượt quá một nửa tiết diện ống ở tốc độ 0,3 m/s và phải được bố trí để đảm bảo tốt (chấp nhận trong thải có sủi bọt). Các dòng chảy ngang phải có độ dốc liên tục ít nhất là 40 mm/m về phía bình (thùng) chứa. Nếu có thể, các đường ống nhánh (không lớn hơn một đường trong bất cứ mặt phẳng ngang nào) nên đi vào ống gom thải theo các góc 450 so với chiều của dòng chảy.

4.2.3.2.3. Không được sử dụng các vòng kẹp không tiêu hao được và các mối nối kiểu ống nối. Đường ống có áp suất ở phía sau các bộ lọc dầu không được tắc nghẽn ở bên trong do sự tích tụ của chất bẩn. Các mối nối ống ở phía sau bộ lọc dầu (bộ lọc tới thân ổ trục) phải là mối hàn giáp mép. Các mối nối ống trên các đường ống dầu trở về và phía trước bộ lọc (bình chứa tới bộ lọc) có thể được hàn theo kiểu ổ cắm. Phải sử dụng các mối nối ren cho các mối nối của dụng cụ với đường ống.

4.2.3.3. Đường ống của dụng cụ

Trừ khi có quy định khác, đường ống của dụng cụ và không khí điều khiển phải được chế tạo bằng thép không gỉ austenit. Chiều dài của ống phải đáp ứng các yêu cầu của Bảng 4. Đối với đường ống của dụng cụ và các chi tiết van, xem 4.2.5.4.

4.2.4. Tấm đế

4.2.4.1. Các chân của thiết bị và tấm đế đối tiếp phải có các bề mặt được gia công. Các bề mặt đối tiếp của tấm đế phải được gia công sau khi đã hàn xong.

4.2.4.2. Các giá đỡ máy phải được thiết kế để hạn chế sự thay đổi độ thẳng hàng (đồng trục) gây ra bởi sự phối hợp xấu nhất của áp suất, mô-men xoắn và ứng suất cho phép của đường ống tới 50 μm (0,002 in) tại mặt bích của khớp nối trục (xem 4.3.4.2 và 4.3.6).

4.2.4.3. Không được khoan tấm đế để lắp thiết bị với thiết bị khác. Tấm đế được sử dụng cho lắp đặt trên bê tông phải được cung cấp các vít điều chỉnh thăng bằng. Các tấm đệm ở đáy tấm đế được đổ bê tông phải có các góc ngoài bán kính 50 mm (2 in) (trên hình chiếu bằng).

4.2.4.4. Các lỗ bu lông móng phải được khoan vuông góc với các bề mặt lắp ráp và vị trí (chỗ) được tạo mặt thích hợp với lỗ.

4.2.4.5. Nếu được quy định, các bu lông móng phải được khách hàng cung cấp thay cho bên bán hàng.

Bảng 4 – Chiều dày nhỏ nhất của thành ống (dụng cụ và không khí điều khiển)

|

Các ống danh nghĩa mm |

Chiều dày nhỏ nhất của thành mm |

|

6 |

0,89 |

|

10 |

0,89 |

|

12 |

1,65 |

4.2.4.6. Tất cả các chi tiết kẹp chặt và đệm dùng để kẹp chặt và tạo ra sự thăng bằng của thiết bị trên tấm đế phải do bên bán hàng cung cấp. Các bộ tấm đệm giữa chân thiết bị và các tấm lắp ráp phải được chế tạo bằng thép không gỉ austenit và có chiều dày từ 3 mm đến 6 mm (1/8 in đến ¼ in). Tất cả các bộ tấm đệm không được trùng với trục của các bu lông kẹp và vít kích.

4.2.4.8. Máy nén phải được lắp chốt (then) và các chân của máy dẫn động phải được khoan các lỗ dẫn hướng có thể tiếp cận được để sử dụng trong lắp chốt cuối cùng.

4.2.4.9. Tấm đế phải được trang bị các vít kích nằm ngang và thẳng đứng để điều chỉnh độ thẳng hàng (đồng trục) của máy dẫn động. Các vít kích nằm ngang phải có cùng một cỡ kích thước của các vít kích thẳng đứng.

4.2.4.10. Nếu được quy định, tấm đế phải thích hợp cho việc lắp ráp trên trụ (nghĩa là có đủ độ cứng vững để đỡ được ở các điểm quy định) khi không đổ bê tông liên tục bên dưới các thành phần kết cấu. Kết cấu tấm đế phải được thỏa thuận cùng nhau giữa khách hàng và bên bán hàng.

4.2.4.11. Tấm đế phải được trang bị các vấu nâng để có thể nâng ít nhất là tại bốn điểm. Việc nâng tấm đế cùng với toàn bộ thiết bị đã được lắp ráp không được gây ra biến dạng dư hoặc hư hỏng khác của tấm đế hoặc máy đã được lắp trên tấm đế.

4.2.4.12. Đáy của tấm đế phải có khoảng hở giữa các thành phần của kết cấu. Nếu đáy của tấm đế được lắp đặt trên nền móng bê tông thì phải có khả năng tiếp cận được để đổ bê tông bên dưới tất cả các thành phần chịu tải của kết cấu. Các chi tiết lắp ráp trên đáy của tấm đế phải ở trong một mặt phẳng để cho phép sử dụng chỉ một mức nền móng. Nếu được quy định, bên bán hàng phải cung cấp các tấm dưới tầm nền.

4.2.5. Bộ phận điều khiển và dụng cụ đo

4.2.5.1. Quy định chung

4.2.5.1.1. Khách hàng phải vạch ra những nét chính trong thư hỏi đặt hàng và nguyên lý điều khiển phải tuân theo.

4.2.5.1.2. Trừ khi có quy định khác, phải cung cấp bộ vi xử lý hoặc bộ điều khiển logic khả lập trình (PLC) dựa trên hệ thống điều khiển và dụng cụ đo thích hợp cho lắp đặt ở ngoài trời.

4.2.5.1.3. Các tín hiệu phải được phát ra từ các máy phát, các bộ chuyển đổi hoặc công tắc có liên quan đến các thiết bị trong tiêu chuẩn này.

4.2.5.2. Hệ thống điều khiển

● 4.2.5.2.1. Khách hàng phải quy định dạng điều khiển nào trong các dạng điều khiển công suất sau của máy nén phải được cung cấp.

a) Điều biến công suất (cơ cấu tiết lưu ở đầu vào hoặc các cánh hướng vòng thay đổi ở đầu vào hoặc đầu phun thay đổi). Dạng điều khiển này được sử dụng khi cần có áp suất xả không đổi tới áp suất xả tăng vọt và nhu cầu không khí của hệ thống tương đối không đổi.

b) Vận hành hai bước (tải – không tải hoặc gián đoạn). Dạng điều khiển này được sử dụng khi có thay đổi lớn về nhu cầu không khí của hệ thống và không bắt buộc phải có áp suất không đổi.

c) Điều kiện công suất điều khiển kép tự động cộng với điều khiển ở chế độ gián đoạn chi các nhu cầu không khí nhỏ hơn.

d) Điều khiển khởi động tự động và dừng tự động.

e) Dạng áp suất xả không đổi cơ bản (thổi ra khí quyển hoặc mạch nhánh không có tiết lưu ở đầu vào).

4.2.5.2.2. Khi quy định nhiều hơn một dạng điều khiển, sự thay đổi sang một dạng điều khiển nào đó phải được thực hiện bằng một cơ cấu thích hợp. Nếu hai máy nén được vận hành song song, hệ thống điều khiển phải bao gồm các bộ phận điều khiển cần thiết để cho phép vận hành cả hai máy nén với cùng một dạng điều khiển hoặc một máy nén với một dạng điều khiển riêng biệt.

4.2.5.2.3. Phải cung cấp hệ thống nhận biết sự tăng vọt và hệ thống bảo vệ để điều khiển sự thổi xả ra hoặc van tràn.

4.2.5.2.4. Phải có hệ thống điều khiển tự động sự quá tải của máy dẫn động để cho phép vận hành liên tục ở các nhiệt độ của nước và không khí môi trường xung quanh nhỏ nhất không vượt quá các trị số danh nghĩa trên biển nhãn (ngoại trừ yếu tố phục vụ, nếu có).

● 4.2.5.2.5. Nếu được quy định, phải cung cấp cơ cấu điều khiển quá tải bằng tay để cho phép vận hành bằng tay bộ phận điều khiển công suất vào và thổi xả ra hoặc van tràn.

4.2.5.2.6. Để dễ dàng cho khởi động hộp thiết bị được dẫn động bằng động cơ, bên bán hàng phải cung cấp việc đỡ tải tự động của máy nén bằng đáy kín bộ phận điều khiển công suất vào và mở van xả hoặc van tràn. Để khởi động lúc ban đầu có thể cần đến một nguồn không khí điều khiển hoặc nitơ phụ.

4.2.5.2.7. Đề nghị của bên bán hàng phải mô tả đầy đủ thiết kế và vận hành của hệ thống điều khiển, bao gồm cả nhận biết sự tăng vọt và bảo vệ các yêu cầu về điện năng và không khí cho vận hành.

4.2.5.3. Dụng cụ và panen điều khiển

4.2.5.3.1. Phải trang bị một panen phục vụ cho khởi động, trừ khi có quy định khác, panen này phải bao gồm các dụng cụ sau:

a) Các bộ phận cho các hệ thống điều khiển (4.2.5.2.1), ngoại trừ bộ phận điều khiển công suất ở đầu vào hoặc van dẫn vào thay đổi và xả ra hoặc van tràn;

b) Cơ cấu dạng điều khiển công suất;

c) Cơ cấu van quá tải điều khiển tay;

d) Các dụng cụ đo không khí;

e) Các van xolenoit, nếu áp dụng;

f) Dụng cụ chỉ bảo, hiển thị;

g) Các công tắc, máy phát và các bộ phận điều khiển;

h) Các cơ cấu báo động và ngừng máy;

i) Nút ấn đèn thử (báo hiệu);

j) Công tắc khởi động cho phép có chỉ báo bằng đèn hiệu riêng biệt;

k) Đèn hiệu ở phía tới của mỗi mạch cung cấp;

l) Các công tắc cho khởi động và dừng máy (hộp thiết bị) từ panen điều khiển;

m) Bộ giám sát rung động và dụng cụ đọc.

Các dụng cụ ở bên ngoài panen phải nhìn thấy và đọc được dễ dàng từ vị trí điều khiển máy dẫn động.

● 4.2.5.3.2. Panen phải được đóng hoàn toàn vào hộp. Khách hàng phải quy định sự phân loại vùng chứa panen và kiểu đóng hộp yêu cầu trên các tờ dữ liệu cũng như vị trí của panen (trên đế máy hoặc ở xa) và sự cần thiết phải có vỏ bọc tránh ảnh hưởng của thời tiết và đèn chiếu sáng, v.v… Nếu sử dụng các đầu nối để làm sạch thì chúng phải được cung cấp cùng với đồng hồ dư lưu lượng kiểu lưu lượng kế kiểu phao.

4.2.5.3.3. Nếu panen được lắp đặt trên tấm đế của máy nén, panen phải được lắp đặt ống và dây dẫn điện đầy đủ đến các bộ phận khác của hộp thiết bị chỉ yêu cầu đấu nối đến đường ống và các mạch dây dẫn điện bên ngoài của khách hàng. Dây dẫn bên ngoài đi đến panen phải được lắp đặt trong các ống kim loại hoặc dây dẫn được bọc trong vỏ kim loại. Phải chú ý tới việc tách ly và đường đi của các cáp dẫn điện để tránh nhiễu cho tín hiệu điện. Tất cả các đầu ra và trụ kẹp trên các công tắc, các thanh nối đầu dây và các dụng cụ phải được dán nhãn để nhận biết. Đối với các panen được lắp bên ngoài đế máy, dây dẫn điện phải được lắp trong hộp nối đầu dây.

4.2.5.4. Dụng cụ đo

4.2.5.4.1. Nhiệt kế và dụng cụ đo nhiệt độ

4.2.5.4.1.1. Dụng cụ đo nhiệt độ kiểu có mặt số phải là loại có chế độ làm việc nặng và chịu ăn mòn. Chúng phải có đường kính tối thiểu là 100mm, được chế tạo bằng vật liệu bimetan hoặc chứa đầy chất lỏng.

CHÚ THÍCH: Chữ in đen trên nền trắng là tiêu chuẩn đối với dụng cụ đo nhiệt độ

4.2.5.4.1.2. Phần tử cảm biến của các nhiệt kế và dụng cụ đo nhiệt độ phải ở trong lưu chất lưu thông.

4.2.5.4.1.3. Nhiệt kế và dụng cụ đo nhiệt độ phải được cung cấp có kiểu mặt bích tháo ra được bằng thép không gỉ austenit, các giếng nhiệt có ren tiêu chuẩn với đường kính tối thiểu là 19mm (3/4 in). Nhiệt kế và dụng cụ đo nhiệt độ tiếp xúc với lưu chất cháy được hoặc độc hại hoặc được đặt trong đường ống có áp hoặc chứa đầy lưu chất phải được cung cấp có kiểu mặt bích tháo được bằng thép không gỉ austenit, các giếng nhiệt có thanh cứng.

4.2.5.4.2. Áp kế

● Phải trang bị các áp kế (không bao gồm khí áp kế lắp trong dụng cụ), trừ khi có quy định khác, có kiểu ống bourdon bằng thép không gỉ và mặt số chuyển động bằng thép không gỉ 100 mm (4 ½ in) [mặt số 160 mm đối với phạm vi trên 5500 kPa (800 psi)] và các đầu nối thép hợp kim có ren ống ngoài DN 16 (NPS 5/8). Nếu được quy định, phải trang bị các dụng cụ đo chứa đầy đầu ở các vị trí rung động. Nên lựa chọn các phạm vi đo sao cho áp suất làm việc bình thường ở giữa phạm vi đo của áp kế. Tuy nhiên, trong bất cứ trường hợp nào, số đọc lớn nhất trên mặt số cũng không được nhỏ hơn giá trị đặt của van an toàn cộng với 10%. Mỗi áp kế phải được trang bị một bộ phận có dạng đĩa hoặc đệm có lỗ thủng được thiết kế để xả áp suất dư thừa.

CHÚ THÍCH 1: Chữ in đen trên nền trắng là tiêu chuẩn đối với áp kế.

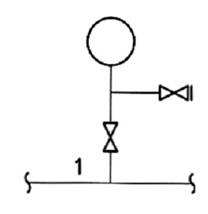

Nếu được khách hàng chấp thuận, có thể thay thế van thử nước tổ hợp khóa liên động và xả hơi bằng các van khóa liên động và xả thông hơi riêng (xem Hình 2) Các van khóa liên động và xả thông hơi sẽ được bỏ đi cho tất cả các dụng cụ trong vận hành đường máy.

CHÚ THÍCH 2: Xem Hình 1 để nhận biết các ký hiệu.

CHÚ DẪN:

1 Đường ống phục vụ

Hình 2 – Đường ống của dụng cụ và các chi tiết van

4.2.5.4.3. Van xolenoit

4.2.5.4.3.1. Các van xolenoit vận hành trực tiếp chỉ được sử dụng trong dịch vụ cung cấp không khí cho dụng cụ làm sạch, sấy khô, phải có cách điện cấp F hoặc cao hơn và phải có công suất làm việc liên tục.

4.2.5.4.3.2. Tất cả các dụng cụ và bộ phận điều khiển khác với cơ cấu cảm biến ngắt phải được lắp đặt với hệ thống van thích hợp để cho phép thay thế chúng trong khi hệ thống vận hành.

4.2.5.4.3.3. Cần có van xả thích hợp giữa các dụng cụ và các van cách ly của chúng, trừ các dịch vụ cung cấp không khí cho dụng cụ, ở đó có thể sử dụng các van cách ly và xả thông hơi.

4.2.5.5. Báo động và ngắt

4.2.5.5.1. Quy định chung

4.2.5.5.1.1. Phải cung cấp các bộ phận báo động và chỉ báo đầu tiên phù hợp với Bảng 5. Các giá trị chỉnh đặt cho báo động và ngắt phải được chỉ ra trong các dữ liệu của bên bán hàng. Trong trường hợp sử dụng các cơ cấu bít kín khí khác với không khí, phải xem xét các bộ phận điều khiển khác.

Bảng 5 – Các điều kiện yêu cầu cho báo động và ngắt

|

Điều kiện |

Báo động |

Ngắt |

|

Máy nén có rung động cao |

X |

X |

|

Nhiệt độ không khí vào cấp cuối cùng cao |

X |

X |

|

Áp suất dầu bôi trơn thấp |

X |

X |

|

Nhiệt độ dầu cung cấp cao |

X |

X |

|

Áp suất chênh của bộ phận làm mát dầu/bộ lọc dầu cao |

X |

|

|

Áp suất của hệ thống bít kín thấp |

X |

d |

|

Vận hành của bơm dầu dự phòng |

X |

|

|

Mức dầu bôi trơn trong bình chứa thấp a |

X |

|

|

Áp suất chênh của bộ lọc không khí vào cao |

X |

|

|

Rung động của máy dẫn động cao b |

X |

X |

|

Làm sạch Panen c |

X |

X |

|

Thừa nhận sự tăng vọt |

X |

|

|

Công tắc khởi động một cách dễ dãi b |

X |

|

|

a Có cắt bộ phận đốt nóng dầu b Nếu được quy định c Nếu có yêu cầu d Chỉ báo của đèn hiệu riêng biệt |

||

4.2.5.5.1.2. Trừ khi có quy định khác của khách hàng, trình tự chỉ báo báo động và ngắt phải như sau:

a) Mức báo động luôn phải đến trước mức ngắt.

b) Các chỉ báo báo động và ngắt phải gồm có các đèn lóe sáng và phát ra âm thanh của còi hoặc máy con ve.

c) Thừa nhận tình trạng báo động hoặc ngắt hoặc cả hai phải được hoàn thành bằng cách ấn vào một nút ấn chung tạo ra sự im lặng được đặt trên dụng cụ và panen điều khiển.

d) Khi chỉ báo được thừa nhận, còi hoặc máy con ve phải ngừng hoạt động nhưng đều vẫn chiếu sáng. Còi hoặc máy con ve đã ngừng hoạt động vẫn phải có khả năng phát ra âm thanh bởi sự báo động tiếp sau từ một trạm khác.

e) Khi các công tắc ở hiện trường trở về trạng thái bình thường, các đèn chỉ báo và hệ thống phải trở về trạng thái bình thường sau khi được đặt lại.

f) Một tình trạng không bình thường có thể gây ra một trình tự các sự kiện dẫn đến nhiều tín hiệu của chỉ báo tại hầu như cùng một thời điểm. Với bộ phận chỉ báo đầu tiên, tình trạng không bình thường ban đầu phải được chỉ báo bằng một đèn lóe sáng, và các tình trạng không bình thường tiếp sau phải được chỉ báo bằng các đèn lóe sáng tới khi sự rối loạn được thừa nhận.

4.2.5.5.1.3. Phải trang bị các sơ đồ đấu nối cho chỉ báo báo động chung từ xa và chỉ báo ngắt chung từ xa khi bất cứ các công tắc hoặc các bộ phận báo động hoặc ngắt nào của máy nén hiển thị chỗ lắp đặt máy nén vận hành.

4.2.5.5.1.4. Các bộ phận báo động và ngắt phải được bố trí để cho phép thử nghiệm mạch điều khiển, bao gồm cả phần tử kích thích mà không can thiệp vào sự vận hành bình thường của thiết bị. Bên bán hàng phải cung cấp đèn nhìn thấy rõ trên panen để chỉ báo khi các mạch ngắt ở chế độ thử mạch nhánh (bypass). Trừ khi có quy định khác, phải trang bị cho hệ thống ngắt các công tắc hoặc các phương tiện thích hợp khác để cho phép thử nghiệm mà không phải ngắt thiết bị.

4.2.5.5.1.5. Phải trang bị các bộ phận báo động áp suất thấp có van xả hoặc dầu nối thông hơi để cho phép giảm áp có kiểm soát sao cho người vận hành có thể ghi lại áp suất đặt cho báo động trên áp kế liên kết. Phải trang bị các bộ phận báo động áp suất cao với các đầu nối thử có van để có thể sử dụng bơm thử xách tay để tăng áp suất.

4.2.5.5.1.6. Bên bán hàng phải cung cấp cùng với đề nghị bản mô tả đầy đủ các chức năng báo động và ngắt được cung cấp.

4.2.5.5.2. Các bộ phận báo động và ngắt

● 4.2.5.5.2.1. Mỗi bộ phận báo động và mỗi bộ phận ngắt phải được cung cấp trong một hộp (vỏ) riêng được bố trí để dễ dàng kiểm tra và bảo dưỡng, trừ khi có quy định khác. Phải sử dụng các công tắc được bít kín một cực, khi tiếp điểm có công suất nhỏ nhất 5 A ở điện áp xoay chiều 120 V. Không được sử dụng các công tắc bằng thủy ngân. Đối với các chức năng ngắt, có thể sử dụng các cảm biến riêng và các máy phát/ bộ chuyển đổi. Đối với các chức năng điều khiển và báo động có thể sử dụng các cảm biến và máy phát/ bộ chuyển đổi kết hợp.

4.2.5.5.2.2. Trừ khi có quy định khác, bên bán hàng phải cung cấp thiết bị điện để mở (đóng) bộ phận báo động và bộ phận ngắt.

4.2.5.5.2.3. Không được điều chỉnh các giá trị chỉnh đặt của các bộ phận báo động và ngắt từ bên ngoài hộp của chúng.

4.2.5.5.2.4. Các phần tử cảm biến áp suất phải được chế tạo bằng thép không gỉ austenit.

4.2.5.5.2.5. Phải đặc biệt chú ý tới các yêu cầu của 4.12 về các tính năng của hộp dùng cho các công tắc kiểu có hồ quang đã được nêu trong quy tắc áp dụng.

4.2.5.6. Hệ thống điện

● 4.2.5.6.1. Khách hàng phải quy định tính năng của nguồn điện cung cấp cho động cơ, các bộ phận đốt nóng và dụng cụ đo. Phải trang bị đèn báo hiệu trên phía đầu vào mỗi mạch cấp điện đang có điện. Các đèn báo hiệu phải được lắp đặt trên các panen điều khiển.

4.2.5.6.2. Đường dây dẫn động lực và đường dây dẫn điều khiển trong không gian hạn hẹp của tấm đế phải chịu được nhiệt, hơi ẩm và mài mòn. Phải sử dụng các dây dẫn nhiều sợi trong không gian hạn hẹp của tấm đế và trong các vùng khác có rung động. Đường dây cho đo lường và điều khiển từ xa trên panen có thể là dây dẫn cứng. Khi sử dụng cách điện cao su thì phải có vỏ bọc bằng neopren hoặc nhựa dẻo nóng có nhiệt độ cao để bảo vệ cách điện. Đường dây dẫn phải thích hợp với nhiệt độ môi trường.

4.2.5.6.3. Trừ khi có quy định khác, tất cả các đầu ra trên các thanh nối dây, các thiết bị và dụng cụ phải được dán nhãn bền vững để dễ nhận biết. Tất cả các bảng nối đầu dây và các hộp cáp và panen điều khiển phải có ít nhất là 20% các điểm nối đầu dây dự phòng.

4.2.5.6.4. Để dễ dàng cho bảo dưỡng, phải có các khe hở rộng rãi cho tất cả các chi tiết, bộ phận có dòng điện chạy qua (như các bảng đầu dây và các rơle) trên thiết bị. Cũng phải có các khe hở yêu cầu cho công việc bảo dưỡng ở điện áp 600V đối với các điện áp thấp. Để bảo vệ tránh sự tiếp xúc bất ngờ, phải trang bị rào chắn cho tất cả các chi tiết, bộ phận có dòng điện chạy qua.

● 4.2.5.6.5. Vật liệu điện, bao gồm cả cách điện phải chịu được ăn mòn và không hút ẩm tới mức tốt nhất có thể đạt được. Nếu được quy định cho một địa điểm trong vùng khí hậu nhiệt đới, các vật liệu phải được xử lý như sau:

– Các chi tiết và bộ phận (như các ống dây và cuộn dây) phải được bảo vệ chống sự tấn công của nấm mốc.

– Các bề mặt không được sơn phải được bảo vệ chống ăn mòn bằng mạ hoặc các lớp phủ thích hợp.

4.2.5.6.6. Đường dây dẫn cho điều khiển, dụng cụ và tải điện (bao gồm cả các dây dẫn của cặp nhiệt điện) trong các giới hạn của tấm đế phải được lắp đặt và đỡ bằng giá đỡ thích hợp để giảm rung động tới mức tối thiểu và phải được cách ly hoặc che chắn bảo vệ để tránh nhiễu giữa các mức điện áp. Nếu các đầu dây của cặp nhiệt điện bị tiếp xúc với nhiệt độ vượt quá 60oC (140oF) thì chúng phải được lắp đặt có sự bảo vệ thích hợp đối với nhiệt độ.

4.2.5.7. Các bộ phát hiện rung động và vị trí

4.2.5.7.1. Trừ khi có quy định khác, hệ thống giám sát rung động gồm có một đầu dò cảm biến rung động hướng kính không tiếp xúc của trục, một bộ giải điều biến – máy tạo dao động và một dụng cụ đọc phải được trang bị cho mỗi rô to có tốc độ cao và, nếu được quy định, cho các ổ trục của máy dẫn động. Đối với các rô to có một cánh công tác quạt, đầu dò phải được đặt tại các ổ trục liền kề với cánh công tác quạt.

4.2.5.7.2. Trừ khi có quy định khác, phải trang bị các bộ chuyển đổi rung động và vị trí được lắp đặt và hiệu chuẩn phù hợp với API Std 670.

4.3. Máy nén gắn liền với truyền động bánh răng

4.3.1. Quy định chung

4.3.1.1. Tất cả các thiết bị phải được thiết kế để cho phép bảo dưỡng nhanh và có tính kinh tế. Các chi tiết và bộ phận chủ yếu như các phần cấu thành của thân máy và các thân ổ trục phải được thiết kế và chế tạo để bảo đảm độ thẳng hàng (đồng trục) chính xác khi lắp ráp lại. Yêu cầu này được đáp ứng bằng cách sử dụng các vai (gờ), các chốt trụ và then. Các vòng bít kín trục và các ổ trục phải có khả năng tiếp cận được để kiểm tra và thay thế với việc tháo ra là tối thiểu.

4.3.1.2. Tính năng khí động lực học của máy nén phải bảo đảm sao cho có thể xác lập được đường cong cột áp tổng của máy nén tăng lên liên tục. Đường cong cột áp tổng phải được triển khai từ phép đo áp suất chênh giữa mặt bích đầu vào của máy nén và mặt bích xả của cấp cuối cùng.

4.3.1.3. Công suất quy định phải được đáp ứng với điều kiện là áp suất xả phải ở trong khoảnh + 5% và – 0% của áp suất xả quy định. Công suất yêu cầu không được vượt quá công suất dự đoán lớn hơn 4 %, bao gồm tất cả các dung sai.

4.3.1.4. Tính năng liên hợp (các bánh công tác, các vòi hoặc miệng phun, các bộ phận làm mát trung động gian, v.v…) phải tạo ra độ tăng áp suất tối thiểu là 10% so với khả năng định mức và nhiệt độ vận hành cao nhất được quy định của môi trường xung quanh. Tuy nhiên, khi không có sự tương đồng giữa các điểm bình thường và định mức, độ tăng áp suất từ điểm bình thường tới điểm tăng vọt có thể không phải là 10%.

4.3.1.5. Việc sử dụng các lỗ ren trong các chi tiết chịu áp lực phải được giảm tới mức tối thiểu. Để ngăn ngừa sự rò rỉ trong các đoạn chịu áp lực của các thân máy, ngoài lượng dư cho ăn mòn, phải để lại phần kim loại có chiều dày tới một nửa đường kính của bu lông ở xung quanh và dưới đáy của lỗ được khoan và tarô ren.

4.3.1.6. Các mối nối vít cấy phải được cung cấp với các vít cấy và đai ốc đã được lắp. Các lỗ vít cấy tịt (mù) chỉ được khoan tới chiều sâu đủ để cho phép có chiều sâu ren được tarô bằng 1 ½ lần đường kính ngoài của vít cấy; phải loại bỏ 1 ½ vòng ren đầu tiên ở cả hai đầu mút của mỗi bu lông.

4.3.2. Mối ghép bu lông

4.3.2.1. Các chi tiết về ren phải tuân theo TCVN 7292 (ISO 261), ISO 262, ISO 724, hoặc TCVN 4683 (ISO 965). Đối với các mối ghép bu lông bên ngoài phải có sự thỏa thuận của khách hàng.

4.3.2.2. Các vít cấy được ưu tiên sử dụng hơn là các vít léo đầu.

4.3.2.3. Phải có khe hở thích hợp ở các vị trí lắp ghép bu lông để cho phép sử dụng các chìa vặn mặt mút và mặt nút.

4.3.2.4. Không được sử dụng đai ốc sẻ rãnh hoặc nối ghép bu lông kiểu chìa vặn trừ khi có sự chấp thuận đặc biệt của khách hàng.

4.3.3. Các yêu cầu khác về lắp ráp

4.3.3.1. Phải cung cấp các vít kích, các thanh dẫn hướng và các chốt trụ điều chỉnh thẳng hàng của thân máy để dễ dàng cho việc tháo ra và lắp lại. Khi sử dụng các vít kích như là các phương tiện để chia tách các bề mặt tiếp xúc với nhau thì một trong các bề mặt này phải có gờ nổi (khóa mặt hoặc làm rãnh) để ngăn ngừa mối ghép có rò rỉ hoặc lắp ghép không chính xác do các bề mặt không khớp với nhau. Các thanh dẫn hướng phải có đủ chiều dài để ngăn ngừa hư hỏng các mặt bên trong hoặc các vít cấy thân máy do quá trình tháo ra và lắp lại đối với thân máy. Phải cung cấp các vấu nâng hoặc bu lông vòng để nâng nửa trên của thân máy. Bên bán hàng phải quy định các phương pháp nâng máy đã được lắp ráp.

4.3.3.2. Không cho phép bít kín các lỗ bằng vít cấy có khe hở để ngăn ngừa rò rỉ.

4.3.3.3. Các bề mặt trên và dưới của các tấm lắp ráp phải được gia công song song với nhau.

4.3.4. Thân máy chịu áp lực

4.3.4.1. Chiều dày của thân máy phải thích hợp với áp suất làm việc lớn nhất cho phép và áp suất thử và phải có lượng dư cho ăn mòn ít nhất là bằng 3 mm (1/8 in). Chiều dày của thân máy không được nhỏ hơn chiều dày được tính toán phù hợp với quy tắc thiết kế các chi tiết chịu áp lực.

4.3.4.2. Thân máy và các giá đỡ bao gồm cả các tấm đế phải được thiết kế để có đủ độ bền và độ cứng vững để hạn chế bất cứ sự thay đổi nào của độ thẳng hàng (đồng trục) của trục tại mặt bích của khớp nối trục gây ra bởi sự phối hợp xấu nhất của áp suất cho phép, mô-men xoắn và các lực của đường ống và mô-men của đường ống tới 50 μm (0,002in). Có thể sử dụng các giá trị lớn hơn nếu các tính toán về đỡ được khách hàng chấp thuận. Các giá (trụ) đỡ và các bu lông điều chỉnh thẳng hàng phải có đủ độ cứng vững để cho phép di chuyển máy dẫn động bằng các vít kích nằm ngang và thẳng đứng.

4.3.5. Các mối nối của thân máy

4.3.5.1. Quy định chung

● 4.3.5.1.1. Các mối nối đầu vào của cấp thứ nhất và đầu ra của cấp cuối cùng phải là các mối nối mặt bích hoặc được gia công và lắp vít cấy, và được định hướng như đã quy định trên các tờ dữ liệu (xem Phụ lục A). Cũng cho phép sử dụng các khớp nối ống cho các mối nối dẫn không khí vào ống thẳng. Tất cả các mối nối đầu ra giữa các cấp cuối cùng phải thích hợp với áp suất làm việc lớn nhất cho phép của thân máy.

4.3.5.1.2. Các mặt bích phải phù hợp với quy tắc thiết kế các chi tiết chịu áp lực. Nếu được quy định, bên bán hàng phải cung cấp tất cả các mặt bích đối tiếp, bao gồm cả các vít cấy và đai ốc.

4.3.5.1.3. Các đầu nối được hàn vào thân máy phải đáp ứng các yêu cầu về vật liệu của thân máy, bao gồm cả các giá trị độ bền va đập, thay vì các yêu cầu của đường ống nối.

4.3.5.2. Các cửa thân máy dùng cho các mối nối ống.

4.3.5.2.1. Các cửa thân máy dùng cho các mối nối ống phải có cỡ ít nhất là DN 18 (NPS ¾) và phải có mặt bích hoặc được gia công và lắp ghép vít cấy. Khi không thể thực hiện được các lỗ có mặt bích hoặc được gia công và lắp ghép vít cấy, cho phép sử dụng các lỗ có ren với các cỡ DN 18 (NPS ¾) đến DN 38 (NPS 1 ½). Các lỗ có ren này phải được lắp đặt như quy định trong 4.3.5.2.2 đến 4.3.5.2.7.

4.3.5.2.2. Đoạn nối ống có chiều dài không lớn hơn 150 mm (6 in) phải được vặn ren vào lỗ có ren.

4.3.5.2.3. Các đoạn nối ống phải là loại không hàn có danh mục nhỏ nhất 160 đối với các cỡ DN 25 (NPS1) và nhỏ hơn và có danh mục nhỏ nhất 80 đối với cỡ DN 38 (NPS 1 ½) (xem 4.2.3.1.10).

CHÚ THÍCH: Đối với danh mục, xem ASME B36.10M.

4.3.5.2.4. Phải cung cấp đoạn nối ống có mặt bích hàn với cổ hoặc mặt bích hàn với ổ cắm.

4.3.5.2.5. Vật liệu của đoạn nối ống và mặt bích phải đáp ứng các yêu cầu của 4.3.5.1.3.

4.3.5.2.6. Chiều dày kim loại và đường kính của gờ lồi của các lỗ được tarô ren và các gờ lồi đối với ren ống phải tuân theo quy tắc thiết kế đường ống.

4.3.5.2.7. Ren ống phải là ren côn và phải tuân theo quy tắc thiết kế đường ống.

4.3.5.3. Các cỡ kích thước được hạn chế

Không được sử dụng các đầu nối, ống, van và phụ tùng nối ống của các cỡ ống danh nghĩa DN 32 (NPS 1 ¼), DN 65 (NPS 2 ½), DN 90 (NPS 3 ½), hoặc DN 125 (NPS 5).

4.3.5.4. Nút

Các lỗ ren không được nối với đường ống phải được nút lại bằng các nút thép cứng. Các nút này tối thiểu phải đáp ứng các yêu cầu về vật liệu của thân máy. Các nút có thể được yêu cầu phải tháo ra và phải được làm bằng vật liệu chịu ăn mòn. Ren phải được bôi trơn. Không được quấn dải vật liệu bít kín vào ren của nút được lắp vào các đường dẫn dầu. Không được sử dụng các nút bằng chất dẻo.

4.3.5.5. Mặt bích

4.3.5.5.1. Mặt bích phải phù hợp với quy tắc thiết kế các chi tiết chịu áp lực.

4.3.5.5.2. Các mặt bích bằng gang phải có các mặt mút phẳng và tuân theo các yêu cầu về kích thước của ISO 7005-2.

4.3.5.5.3. Có thể sử dụng các mặt bích mặt mút phẳng có chiều dày mặt mút được nhô lên hoàn toàn trên các thân máy không làm bằng gang.

4.3.5.5.4. Có thể sử dụng các mặt bích dày hơn hoặc có đường kính ngoài lớn hơn so với yêu cầu của quy tắc thiết kế các chi tiết chịu áp lực nhưng nên được đồng nhất hóa như đã cho trên các bản vẽ.

4.3.5.6. Vít cấy

Các mối nối được gia công và được lắp vít cấy phải tuân theo các yêu cầu về gia công bề mặt và khoan lỗ như đã quy định trong 4.3.5.5. Các vít cấy và đai ốc phải được cung cấp ở dạng đã lắp đặt. Phải loại bỏ đi 1 ½ vòng ren đầu tiên ở cả hai đầu mút của vít cấy.

4.3.5.7. Khả năng tiếp cận

Tất cả các mối nối của khách hàng phải có khả năng tiếp cận được để tháo ra mà không cần phải di chuyển máy nén gắn liền với truyền động bánh răng hoặc máy dẫn động.

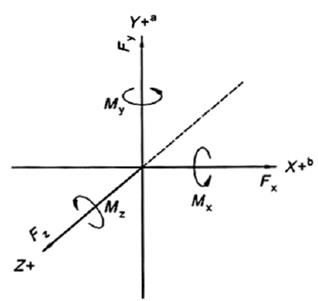

4.3.6. Các ngoại lực và mô-men

Máy nén phải được thiết kế để chịu được các ngoại lực và mô-men ít nhất là bằng các giá trị được tính toán phù hợp với Phụ lục D, và phải đáp ứng các yêu cầu của 4.2.4.2. Đối với các tính toán này, các hằng số trong các công thức phải được tăng lên bởi hệ số 1,85. Mỗi khi có thể thực hiện được, nên tăng các ngoại lực và mô-men cho phép sau các hệ số vì vị trí và mức độ đỡ của máy nén, chiều dài của vòi (ống) phun và mức độ gia cường cũng như kết cấu và chiều dày của thân máy đã được xem xét. Các lực và mô-men cho phép phải được chỉ ra trên bản vẽ biên dạng.

Nếu thiết kế máy nén tiêu chuẩn của bên bán hàng không thể chấp nhận các lực và mô-men đường ống được quy định ở trên thì các lực và mô-men lớn nhất chấp nhận được mà không sử dụng các mối nối giãn nở phải được công bố trong đề nghị và chỉ ra trên các bản vẽ biên dạng.

4.3.7. Các bộ phận quay

4.3.7.1. Trục

Trục phải là thép rèn hoặc của thép hợp kim được cán nóng.

4.3.7.1.2. Các trục phải được gia công suốt toàn bộ chiều dài của chúng. Chúng phải có độ nhẵn bề mặt Ra = 0,8 μm hoặc cao hơn tại các bề mặt lắp ghép với ổ trục.

4.3.7.1.3. Các bề mặt cảm biến của trục rô to được quan trắc bằng các đầu dò rung động hướng kính phải đồng tâm với các ngõng lắp với ổ trục. Tất cả các bề mặt của trục (cả rung động hướng kính và vị trí chiều trục) không được có các vết giấy nến và các vạch dấu hoặc bất cứ sự không liên tục nào khác của bề mặt (ví dụ, lỗ dầu hoặc rãnh then). Các bề mặt này không được phủ kim loại, lắp ống lót hoặc mạ. Độ nhẵn bề mặt cuối cùng phải là Ra = 0,4 μm đến 0,8 μm (16 micro inches đến 32 micro inches) thu được bằng mài khôn hoặc đánh bóng. Các bề mặt hướng kính phải được khử từ hoàn toàn hoặc được xử lý bằng cách khác sao cho tổng độ đảo kết hợp của điện và cơ không được vượt quá 25% biên độ rung động đỉnh – tới – đỉnh lớn nhất cho phép hoặc 6,5 μm, lấy giá trị lớn hơn.

4.3.7.1.4. Không được phép mạ crôm tại bề mặt ngõng trục của trục.

4.3.7.2. Bánh công tác

4.3.7.2.1. Bánh công tác có thể có dạng kín gồm có đĩa, các cánh và vỏ, hoặc có thể có dạng nửa hở gồm có đĩa và các cánh. Các bánh công tác phải có kết cấu hàn, hàn vẩy cứng, cán hoặc đúc. Có thể sử dụng các phương pháp chế tạo khác như ăn mòn điện hóa và tán đinh tán nếu được khách hàng chấp thuận. Mỗi cánh công tác phải được ghi nhãn với một số nhận dạng duy nhất.

4.3.7.2.2. Bánh công tác có thể gồm có các chi tiết hàn và đúc. Các mối hàn trong đường dẫn khí phải nhẵn và không có các hàn. Các bánh công tác phải được xử lý nhiệt và khử ứng suất sau khi hàn và hàn vẩy cứng.

4.3.7.2.3. Đề nghị của bên bán hàng phải mô tả chi tiết kiểu kết cấu bánh công tác và phương pháp kẹp chặt bánh công tác với trục.

4.3.7.3. Truyền động bánh răng

4.3.7.3.1. Bộ truyền bánh răng phải được chế tạo tới dung sai được quy định trong AGMA 2000, cấp chính xác 13 hoặc DIN 3990, cấp chính xác 4.

4.3.7.3.2. Bộ truyền bánh răng phải được đánh giá phù hợp với AGMA 6011, khi sử dụng hệ số phục vụ 1,4 đối với các thiết bị được dẫn động bằng động cơ có tốc độ không đổi và 1,6 đối với các thiết bị được dẫn động bằng tuabin. Tính năng thiết kế phải dựa trên tính năng thiết kế trên biển nhãn của máy dẫn động, bao gồm bất cứ hệ số phục vụ nào.

4.3.7.3.3. Các phối hợp về độ cứng của bánh răng bị động và bánh răng chủ động phải phù hợp với các giá trị được giới thiệu trong AGMA 6011. Các trị số độ cứng Brinell 275 và 320 hoặc lớn hơn tương ứng với bánh răng bị động và bánh răng chủ động được ưu tiên sử dụng. Các giá trị tính toán của công suất định mức của bộ truyền dựa trên tuổi bền của bề mặt răng và độ bền uốn của răng phải được bao gồm trong đề nghị của bên bán hàng.

4.3.7.3.4. Phần răng của bánh răng chủ động phải được rèn thành một khối với trục của bánh răng.

4.3.7.3.5. Bánh răng bị động có thể được rèn thành một khối với trục hoặc tách rời khỏi trục. Bánh răng tách rời khỏi trục phải có kết cấu rèn hoặc chế tạo khi sử dụng vành thép rèn và phải được lắp trên trục bằng lắp ghép có độ dôi.

4.3.7.3.6. Không yêu cầu phải có thời gian chạy rà đối với các bánh răng tại hiện trường để đạt được sự vận hành tốt, liên tục ở các điều kiện quy định.

4.3.8. Ổ trục và thân ổ trục

4.3.8.1. Quy định chung

4.3.8.1.1. Cần phải trang bị các ổ trục đỡ và chặn thủy động lực học cho bất cứ các điều kiện nào sau đây:

a) Khi trục phải truyền công suất lớn hơn 335 kW hoặc vận hành trên 3600 r/min, trừ khi có sự chấp thuận khác của khách hàng.

b) Khi các hệ số dN của ổ trục chống ma sát là 300.000 hoặc lớn hơn.

CHÚ THÍCH: Hệ số dN là tích số của cỡ (lỗ) ổ trục tính bằng milimet và tốc độ danh định tính bằng vòng trên phút.

c) Khi các ổ trục chống ma sát không đáp ứng được tuổi thọ danh định L10 (xem ABMA Sdt 9) là 25000h với sự làm việc liên tục ở các điều kiện quy định hoặc 16000h ở các tải trọng hướng tâm và chiều trục lớn nhất và tốc độ danh định.

CHÚ THÍCH: Tuổi thọ danh định là số giờ vận hành ở tải trọng danh định của ổ trục mà 90% nhóm các ổ trục sẽ hoàn thành hoặc vượt qua trước khi có dấu hiệu hư hỏng đầu tiên.

4.3.8.1.2. Các ổ trục đỡ thủy động lực học phải được thiết kế để thay thế dễ dàng bằng kết cấu chia tách hoặc gá đặt tháo ra được theo chiều trục. Chúng phải có lỗ chính xác và có kiểu ống lót hoặc đệm lót. Các ổ trục này phải được trang bị các chốt chống xoay và phải được kẹp chặt chắc chắn theo chiều trục. Kết cấu của ổ trục phải chịu được độ không đảm bảo thủy động lực học và phải có đủ độ giảm chấn để giới hạn rung động của rô to tới biên độ lớn nhất quy định (xem 4.3.10.5.5) trong khi thiết bị đang vận hành có tải hoặc không tải ở tốc độ vận hành quy định.

4.3.8.1.3. Các ổ trục chặn thủy động lực học phải có lưng (áo ngoài) bằng thép, được tráng babit và được bố trí cho bôi trơn có áp liên tục. Nên dùng các vòng chặn gắn liền. Nếu cung cấp các vòng thay thế được (cho mục đích lắp ráp và bảo dưỡng), chúng phải được hãm chặt với trục để tránh bị ăn mòn. Các mặt mút của vòng chặn phải có độ nhẵn bề mặt không thấp hơn Ra = 0,4 μm và độ tổng độ đảo chiều trục của mỗi mặt mút không vượt quá 12,7 μm.

4.3.8.2. Ổ trục chặn

4.3.8.2.1. Quy định chung

4.3.8.2.1.1. Ổ trục chặn phải có cỡ kích thước để vận hành liên tục trong các điều kiện vận hành bất lợi nhất đã quy định, bao gồm cả áp suất chênh lớn nhất. Phải xác định các tải trọng tại các khe hở thiết kế bên trong cũng như tại hai lần khe hở thiết kế bên trong. Theo hướng dẫn, nên chọn các ổ trục chặn thủy động lực học có tính năng thiết kế không lớn hơn 50% tính năng thiết kế của nhà sản xuất để thích hợp với tải trọng lớn hơn trong hai tải trọng này. Ngoài việc chặn các lực từ rô to và bất cứ các phản lực bên trong nào của bánh răng do các điều kiện vận hành bất lợi nhất, lực chiều trục truyền qua khớp nối trục mềm phải được xem là một phần của chế tạo làm việc của bất cứ ổ trục chặn nào.

4.3.8.2.1.2. Đối với các khớp nối trục răng, phải tính toán ngoại lực từ công thức sau:

![]()

Trong đó

F = ngoại lực, tính bằng kilonewton;

Pr = công suất định mức, tính bằng kilowatt;

Nr = tốc độ định mức, tính bằng vòng quay trên phút;

D = đường kính vòng chia của khớp nối trục, tính bằng milimet.

4.3.8.2.1.3. Phải tính toán lực chiều trục của khớp nối trục mềm dựa trên độ võng lớn nhất cho phép của nhà sản xuất khớp nối trục.

4.3.8.2.1.4. Nếu một ổ trục chặn chịu tác động của hai hoặc nhiều lực chiều trục của rô to (như trong hộp số) thì phải sử dụng lực hợp thành với điều kiện là chiều của các trục cho phép chúng được cộng lại với nhau theo trị số, nếu không, phải sử dụng lực lớn nhất trong các lực.

4.3.8.2.2. Bố trí cho định vị chiều trục

Các ổ trục chặn phải được bố trí để cho phép định vị chiều trục mỗi rô to so với thân máy và chỉnh đặt khe hở của ổ trục chặn.

4.3.8.2.3. Thân ổ trục

Thân ổ trục đối với các ổ trục thủy động lực học được bôi trơn có áp phải được bố trí để giảm tới mức tối thiểu sự tạo bọt. Hệ thống thải phải thích hợp để duy trì mức dầu và bọt ở dưới các vòng bít kín đầu mút trục. Độ tăng của nhiệt độ dần qua ổ trục và các thân ổ trục không được vượt quá 30 oC (50 oF) trong điều kiện vận hành bất lợi nhất được quy định. Khi nhiệt độ đầu vào vượt quá 50 oC (120 oF) thì phải có sự xem xét đặc biệt đến kết cấu của ổ trục, lưu lượng dầu và độ tăng nhiệt độ cho phép. Các đường ra của dầu từ các ổ chặn phải tiếp tuyến và ở nửa trên của vòng điều chỉnh hoặc nếu không sử dụng vòng điều chỉnh, ở trong ống lót ổ chặn.

4.3.8.2.4. Các ổ trục chống ma sát phải được kẹp giữ trên trục và được lắp trong thân ổ phù hợp với các yêu cầu của ABMA Std 7, tuy nhiên cơ cấu dùng để chặn các ổ bị chặn trên trục phải được hạn chế bằng một đai ốc có vòng đệm hãm có tai, ví dụ, loạt W.

4.3.8.2.5. Khe hở bên trong

Ngoại trừ các ổ trục kiểu tiếp xúc góc (chặn đỡ), các ổ trục chống ma sát phải có lắp ghép lỏng với khe hở bên trong tương đương với ABMA Symbol 3 như đã quy định trong ABMA Std 20. Các ổ trục một hoặc hai dãy phải có kiểu Conrad (không có rãnh đặt bi).

4.3.9. Vòng bín kín và hệ thống bít kín

4.3.9.1. Phải trang bị các vòng bít kín trục để

a) Chứa không khí nén bên trong các chi tiết đúc của máy nén;

b) Ngăn ngừa không cho dầu đi vào thân máy nén và làm bẩn không khí nén;

c) Ngăn ngừa không cho dầu rò rỉ ra ngoài hộp bánh răng đi vào khí quyển; (bỏ và)

d) Ngăn ngừa không cho không khí của khí quyển đi vào hộp bánh răng hoặc thân máy nén có thể làm nhiễm bẩn hệ thống dầu hoặc không khí nén bởi bụi bẩn và hơi ẩm.

Cần có một khoảng không gian khí quyển giữa không khí và các vòng bít kín dầu.

4.3.9.2. Nếu cần có một hệ thống bít kín thì hệ thống này phải được trang bị với đường ống, van điều khiển áp suất chênh, dụng cụ đo cho điều khiển, các bộ lọc và các cơ cấu khóa liên động cần thiết cho khởi động. Hệ thống này, bao gồm cả tiêu thụ liên chất cho vòng bít kín phải được mô tả đầy đủ trong đề nghị.

4.3.9.3. Làm việc của vòng bít kín phải thích hợp với tất cả các điều kiện vận hành quy định, bao gồm cả tiết lưu đường hút, khởi động, ngắt (dừng máy), dự phòng và tăng vọt tức thời. Kiểu vận hành dự phòng phải được thỏa thuận giữa khách hàng và bên bán hàng.

4.3.9.4. Các vòng bít kín phải có kiểu zic zắc, vòng cacbon, cơ khí hoặc vòng bít kín khí tự tác động hoặc là các kiểu kết hợp giữa các kiểu nêu trên.

4.3.10. Động lực học

4.3.10.1. Tốc độ tới hạn

4.3.10.1.1. Khi tần số của một hiện tượng cưỡng bức cho chu kỳ (tần số kích thích) tác động vào một hệ thống đỡ ổ trục – rô to tương đương với tần số riêng của hệ thống này thì hệ thống có thể ở trạng thái cộng hưởng.

4.3.10.1.2. Một hệ thống đỡ ổ trục rô to trong cộng hưởng sẽ có dịch chuyển rung động bình thường của nó được khuyếch đại. Độ lớn của độ khuyếch đại và tốc độ của góc pha có liên quan đến lượng giảm chấn của hệ thống và dạng hình dao động của rô to.

CHÚ THÍCH: Dạng hình dao động thường có liên quan đến dạng cứng vững thứ nhất (dịch chuyển hoặc nẩy lên), dạng cứng vững thứ hai (conic hoặc đu đưa) và dạng uốn (thứ nhất, hai, ba….n).

4.3.10.1.3. Khi đo hệ số khuyếch đại của rô tô (xem Hình 3) trên giá thử tại đầu dò rung động có trị số lớn hơn hoặc bằng 2,5 thì tần số này được gọi là tới hạn và tần số quay tương ứng với trục được gọi là “tốc độ tới hạn”. Đối với tiêu chuẩn này, hệ thống giảm chấn tới hạn là hệ thống trong đó hệ số khuyếch đại nhỏ hơn 2,5.

CHÚ DẪN:

|

Nc1 Tần số tới hạn thứ nhất ở giữa rô to, chu kỳ trên phút; Ncn Tốc độ tới hạn thứ n Nmc Tốc độ liên tục lớn nhất 105 % N1 Tốc độ ban đầu (nhỏ nhất) ở 0,707 lần biên độ đỉnh (tới hạn) N2 Tốc độ cuối cùng (lớn hơn) ở 0,707 lần biên độ đỉnh (tới hạn) N2 – N1 Chiều rộng đỉnh tại điểm nửa công suất |

μ Hệ số khuyếch đại, SM Giới hạn (lề) chia tách Ac1 Liên độ tại Nc1 Anc Liên độ tại Ncn |

|

CHÚ THÍCH: Dạng đường cong chỉ dùng để minh họa và không biểu thị bất cứ đáp tuyến thực nào của rô to. a Tốc độ vận hành b Đỉnh |

|

Hình 3 – Đồ thị đáp tuyến của rô to

4.3.10.1.4. Phải xác định các tốc độ tới hạn bằng phân tích đáp tuyến giảm chấn mất cân bằng của rô to và các độ tới hạn này phải được xác nhận bằng các dữ liệu của giá thử nghiệm. Với sự chấp thuận của khách hàng, cho phép chấp nhận các tốc độ tới hạn trong số các giá trị tốc độ tới hạn tiêu chuẩn của bên bán hàng đã thu được bằng phân tích và được chứng minh bằng thử nghiệm của các máy nén có cùng một cỡ kích thước đã được sản xuất trước đây.

4.3.10.1.5. Một tần số kích thích có thể nhỏ hơn, bằng hoặc lớn hơn tốc độ quay của rô to. Các tần số cưỡng bức có tiềm năng và tự kích thích được xem xét trong thiết kế hệ thống phải bao gồm, nhưng không bị hạn chế bởi các nguồn sau:

a) Mỗi tốc độ vận hành của rô to;

b) Mất cân bằng trong hệ thống rô to;

c) Tính không ổn định của màng dầu (dòng xoáy);

d) Sự ma sát bên trong;

e) Các tần số đi qua cánh, vòi phun và đầu phun;

f) Sự ăn khớp của các răng bánh răng và các dải tần biên;

g) Độ không đồng trục của khớp nối trục;

h) Các chi tiết của hệ rô to bị lỏng;

i) Hiện tượng trễ và dòng xoáy ma sát;

j) Sự chia tách dòng chảy của lớp biên;

k) Độ vang âm và các lực khí động lực qua khớp nối trục;

l) Dòng chảy không đồng bộ.

4.3.10.1.6. Cộng hưởng của hệ thống đỡ trong phạm vi cung cấp của bên bán hàng không được xảy ra trong phạm vi tốc độ vận hành quy định hoặc các giới hạn chia tách quy định, trừ khi cộng hưởng được tắt dần tới mức tới hạn.

● 4.3.10.1.7. Bên bán hàng có trách nhiệm với thiết bị phải bảo đảm tính tương thích của các tốc độ tới hạn của hệ truyền động (rô to nằm ngang, hệ xoắn, các kiểu lắp cánh và, v.v…) với các tốc độ tới hạn của máy được cung cấp và sự phối hợp là thích hợp đối với phạm vi tốc độ vận hành quy định, bao gồm cả các yêu cầu về tốc độ khởi động (điểm duy trì) của hệ truyền động. Bản kê các tốc độ không mong muốn từ không (zero) tới tốc độ ngắt phải được cung cấp cho khách hàng để xem xét lại và được đưa vào sổ tay (sách) hướng dẫn sử dụng (xem Phụ lục C).

4.3.10.2. Phân tích ngang

● 4.3.10.2.1. Nếu được quy định, bên bán hàng phải cung cấp bản phân tích đáp tuyến giảm chấn mất cân bằng cho mỗi máy để bảo đảm các biên độ rung động chấp nhận được tại bất cứ tốc độ nào từ không (zero) tới tốc độ ngắt. Đối với sơ đồ logic của phân tích ngang và quy trình thử, xem Phụ lục C.

4.3.10.2.2. Phân tích đáp tuyến giảm chấn mất cân bằng phải bao gồm, nhưng không bị hạn chế bởi các xem xét sau:

a) Độ cứng vững của giá đỡ (bệ hoặc đế, khung và thân ổ trục), khối lượng và các tính năng giảm chấn, bao gồm các ảnh hưởng của sự thay đổi tốc độ quay (bên bán hàng phải công bố các giá trị của hệ thống đỡ đã được thừa nhận);

b) Độ bền vững của màng chất bôi trơn ổ trục và các thay đổi của giảm chấn do tốc độ, tải trọng, tải trọng sơ bộ, nhiệt độ của dầu, các dung sai tích lũy trong lắp ráp và các khe hở lớn nhất đến nhỏ nhất;

c) Tốc độ quay, bao gồm cả sự suy giảm của các tốc độ khởi động khác nhau, tốc độ vận hành và các phạm vi tải trọng (bao gồm cả các điều kiện thử đã được thỏa thuận nếu khác với các điều kiện quy định), tốc độ ngắt và điều kiện chạy theo quán tính;

d) Các khối lượng của rô to bao gồm cả mô-men, khối lượng của các nửa khớp nối trục, độ cứng vững và các ảnh hưởng của giảm chấn (ví dụ, các dung sai lắp ghép tích lũy, các ảnh hưởng của khung và thân máy);

e) Sự chất tải không đối xứng (ví dụ, sự nạp một phần hồ quang, các lực bánh răng, các ảnh hưởng của dòng chảy bên và thân máy).

● 4.3.10.2.3. Nếu được quy định, các ảnh hưởng của thiết bị khác trong hệ truyền động phải được bao gồm trong phân tích đáp tuyến giảm chấn mất cân bằng (nghĩa là, phải thực hiện sự phân tích ngang một hệ truyền động) – ví dụ, nên quy định sự phân tích ngang một hệ truyền động cho các hệ truyền động có khớp nối trục cứng.

4.3.10.2.4. Phân tích đáp tuyến giảm chấn mất cân bằng tối thiểu phải bao gồm các điều khoản sau:

a) Đồ thị và sự nhận biết mỗi dạng hình dao động tại mỗi tốc độ cộng hưởng (giảm chấn tới hạn hoặc không) từ không (zero) tới tốc độ ngắt, cũng như dạng dao động tiếp sau xảy ra ở trên tốc độ ngắt.

b) Tần số, pha và các dữ liệu biên độ đáp tuyến tại các vị trí của đầu đo rung động trong phạm vi mỗi tốc độ tới hạn khi sử dụng sự bố trí mất cân bằng theo sau đối với dạng dao động cụ thể. Lượng mất cân bằng này phải đủ để tăng độ dịch chuyển của rô to tại các vị trí đầu dò tới giới hạn rung động được xác định bởi phương trình sau:

![]() (1)

(1)

Hoặc theo đơn vị thông dụng của Hoa Kỳ

![]() (2)

(2)

Trong đó:

LV là giới hạn rung động (biên độ của rung động chưa được lọc), μm đỉnh – tới – đỉnh;

N là tốc độ vận hành gần nhất với tốc độ tới hạn có liên quan, tính bằng vòng trên phút.

Lượng mất cân bằng không được nhỏ hơn hai lần và không lớn hơn tám lần giới hạn mất cân bằng được quy định trong 4.3.10.5.2. Khối lượng hoặc các khối lượng mất cân bằng phải được đặt tại vị trí hoặc các vị trí trong khoảng cách giữa các ổ trục đã được xác định bằng phân tích là có ảnh hưởng bất lợi nhất đối với các dạng cứng vững riêng (ví dụ, ở giữa khoảng cách giữa các ổ trục đối với các dạng cứng vững dịch chuyển hoặc gần với hai đầu và ra ngoài góc pha 180o đối với các dạng cứng vững conic). Đối với các dạng cứng vững vốn có các độ vững lớn nhất tại các đầu mút trục, lượng mất cân bằng phải dựa trên khối lượng công xôn thay vì sự chất tải tĩnh của ổ trục.

c) Các biểu đồ phương thức (modal) cho mỗi đáp tuyến trong b) chỉ thị pha và biên độ trục dài tại mỗi mặt phẳng ăn khớp của khớp nối trục, các đường tâm của các ổ trục và các vị trí của các đầu dò rung động tại mỗi bề mặt bít kín trong toàn bộ máy. Khe hở vận hành theo đường kính lớn nhất theo thiết kế của các vòng bít kín cũng được chỉ thị.