Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 6093:2013 (ISO 4660:2011) về Cao su thiên nhiên – Xác định chỉ số màu

TIÊU CHUẨN QUỐC GIA

TCVN 6093:2013

ISO 4660:2011

CAO SU THIÊN NHIÊN – XÁC ĐỊNH CHỈ SỐ MÀU

Rubber, raw natural – Colour index test

Lời nói đầu

TCVN 6093:2013 thay thế TCVN 6093:2004.

TCVN 6093:2013 hoàn toàn tương đương với ISO 4660:2011.

TCVN 6093:2013 do Ban Kỹ thuật tiêu chuẩn quốc gia TCVN/TC45 Cao su thiên nhiên biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

CAO SU THIÊN NHIÊN – XÁC ĐỊNH CHỈ SỐ MÀU

Rubber, raw natural – Colour index test

CẢNH BÁO: Những người sử dụng tiêu chuẩn này phải có kinh nghiệm làm việc trong phòng thử nghiệm thông thường. Tiêu chuẩn này không đề cập đến tất cả các vấn đề an toàn liên quan khi sử dụng. Người sử dụng tiêu chuẩn phải có trách nhiệm thiết lập các biện pháp an toàn và bảo vệ sức khỏe phù hợp với các quy định pháp lý hiện hành.

1. Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp xác định chỉ số màu đối với cao su thô thiên nhiên theo thang màu tiêu chuẩn.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết để áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

ISO 2393:1994 Rubber test mixes – Preparation, mixing and vulcanization – Equipment and procedures (Hỗn hợp cao su thử nghiệm – Chuẩn bị, trộn và lưu hóa – Thiết bị và cách tiến hành).

3. Nguyên tắc

Cao su thô được chuẩn bị thành khuôn hình đĩa tròn với độ dày xác định, và màu của đĩa này được so sánh và càng giống với màu của kính tiêu chuẩn càng tốt. Việc so màu được thực hiện dưới ánh sáng ban ngày khuếch tán tương phản trên nền trắng, tốt nhất là đặt thiết bị so màu ở chỗ phù hợp và sử dụng vải che mẫu thử và kính tiêu chuẩn.

Kính tiêu chuẩn phải được hiệu chuẩn theo cường độ màu của chúng (màu hổ phách) để cung cấp thang chỉ số màu trong đó giá trị chỉ số cao hơn tương ứng với màu sẫm hơn.

4. Thiết bị, dụng cụ

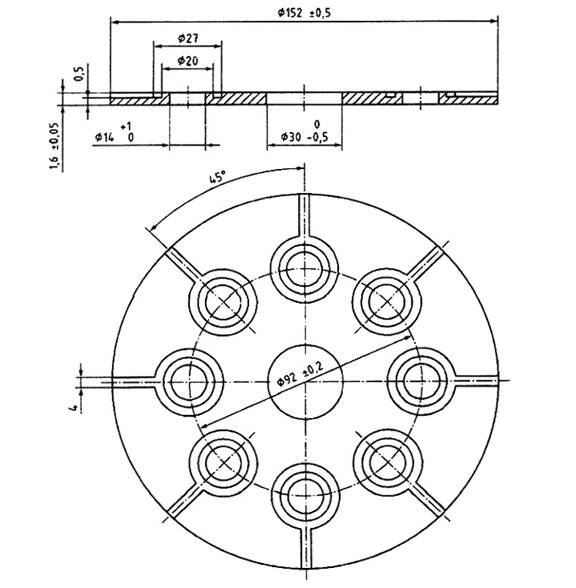

4.1. Máy cán phòng thử nghiệm, phù hợp với yêu cầu của ISO 2393.

4.2. Khuôn, bằng thép không gỉ hoặc nhôm, độ dày 1,6 mm ± 0,05 mm, có các lỗ với đường kính khoảng 14 mm và hai nắp khuôn bằng cùng loại vật liệu, có độ dày 1 mm đến 2 mm. Một bộ khuôn phù hợp được minh họa trên Hình 1.

Kích thước tính bằng milimét

Hình 1 – Khuôn để xác định chỉ số màu

4.3. Máy ép, có khả năng truyền một lực ép không nhỏ hơn 3,5 MPa lên mặt ép và duy trì nhiệt độ mặt ép ở 150 °C ± 3 °C. Hai mặt ép có kích thước bên ngoài 200 mm x 200 mm là phù hợp.

4.4. Dụng cụ ép và cắt mẫu, để chuẩn bị mẫu thử.

Mục đích của dụng cụ cắt mẫu là để nhanh và dễ dàng tạo ra các mẫu thử có thể tích gần như nhau. Dụng cụ cắt mẫu bao gồm một đe hình trụ, mặt đe phẳng và một dao cắt hình ống đồng trục chuyển động độc lập, chỉ cần một thao tác, mẫu sẽ được ép đến độ dày xấp xỉ 3 mm và cắt thành đĩa với đường kính xấp xỉ 13 mm. Mẫu thử chỉ cần có thể tích tương đối vì hình dạng cuối cùng với kích thước chính xác sẽ được thực hiện trong khuôn trong quá trình tiền gia nhiệt.

CHÚ THÍCH: Dụng cụ cắt mẫu này được mô tả trong ISO 2007:2007.

4.5. Màng polyeste trong suốt hoặc màng xenlulo, độ dày khoảng 0,025 mm.

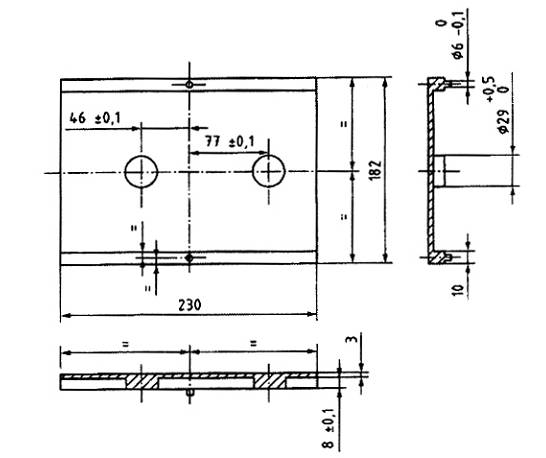

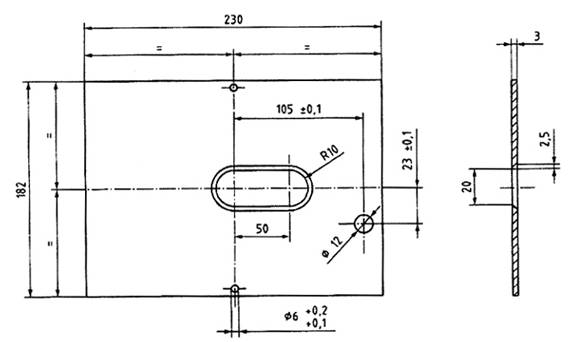

4.6. Thiết bị so màu, xem Hình 2 hoặc loại bán sẵn trên thị trường.

4.7. Kính màu tiêu chuẩn, phù hợp với yêu cầu trong Bảng 1 (thang chỉ số màu: 1 đến 5 đơn vị với thang chia là 0,5 đơn vị và từ 5 đến 16 đơn vị với thang chia là một đơn vị)[1])

5. Cách tiến hành

5.1. Chuẩn bị mẫu thử

Làm sạch máy cán (4.1) và sau đó tiến hành như sau:

Lấy khoảng 30 g phần mẫu thử từ mẫu đã được đồng nhất và cho cán ba lần qua máy cán tại nhiệt độ phòng (gấp đôi tờ mẫu khi cán) và điều chỉnh khoảng cách giữa trục cán sao cho tờ cuối cùng có độ dày khoảng 1,7 mm. Gấp đôi ngay tờ mẫu để tạo sự đồng đều về cấu trúc và tránh tạo lỗ hổng. Dùng tay ép nhẹ nhàng hai nửa tờ, tránh tạo ra các bọt khí. Từ tờ gấp đôi (dày từ 3,2 mm đến 3,6 mm), dùng dụng cụ cắt mẫu (4.4) cắt hai miếng mẫu và nhẹ nhàng ép chúng với nhau.

Kích thước tính bằng milimét

a) Tấm nền

b) Tấm trên

Hình 2 – Thiết bị so màu sử dụng với đĩa so màu Lovibond thương mại

Bảng 1 – Bảng hiệu chuẩn cho kính tiêu chuẩn

|

Chỉ số màu |

Điều phối màu CIEa có sử dụng nguồn phát quang tiêu chuẩn Bb |

||

|

x |

y |

z |

|

|

1 |

0,3577 |

0,3686 |

0,2752 |

|

1,5 |

0,3629 |

0,3728 |

0,2655 |

|

2 |

0,3672 |

0,3770 |

0,2558 |

|

2,5 |

0,3738 |

0,3804 |

0,2458 |

|

3 |

0,3776 |

0,3855 |

0,2369 |

|

3,5 |

0,3842 |

0,3896 |

0,2262 |

|

4 |

0,3880 |

0,3935 |

0,2185 |

|

4,5 |

0,3925 |

0,3979 |

0,2110 |

|

5 |

0,3965 |

0,4003 |

0,2032 |

|

6 |

0,4050 |

0,4089 |

0,1861 |

|

7 |

0,4141 |

0,4124 |

0,1736 |

|

8 |

0,4126 |

0,4186 |

0,1598 |

|

9 |

0,4302 |

0,4230 |

0,1469 |

|

10 |

0,4371 |

0,4259 |

0,1370 |

|

11 |

0,4439 |

0,4270 |

0,1290 |

|

12 |

0,4491 |

0,4308 |

0,1200 |

|

13 |

0,4542 |

0,4329 |

0,1130 |

|

14 |

0,4610 |

0,4350 |

0,1040 |

|

15 |

0,4662 |

0,4361 |

0,0977 |

|

16 |

0,4710 |

0,4389 |

0,0900 |

|

a International Commission on illumination: Ủy ban quốc tế về độ chiếu sáng. b Nguồn phát quang tiêu chuẩn B tương ứng với pha vàng hơn của ánh sáng ban ngày (nhiệt độ màu 4870 K). |

|||

Ép miếng mẫu thử này trong khuôn (4.2) giữa hai tờ polyeste hoặc màng xenlulo (4.5), đậy nắp khuôn và ép trên máy ép với lực ép không nhỏ hơn 3,5 MPa trong 5 min ± 0,2 min tại nhiệt độ 150 °C ± 3 °C. Giữ mẫu trong khuôn cùng với màng bao trong suốt để thử. Mẫu thử đã ép trong khuôn có độ dày 1,6 mm ± 0,1 mm không kể tấm màng bọc, phải giữ không để nhiễm bẩn.

5.2. So màu

So sánh mẫu thử với kính tiêu chuẩn (4.7). Tiến hành so màu dưới ánh sáng ban ngày khuếch tán tương phản trên nền trắng, quan sát theo hướng trực giao đến bề mặt chính của mẫu thử. Chỉ số màu của mẫu thử được lấy bằng hoặc gần nhất với màu của kính tiêu chuẩn.

Nếu sử dụng thiết bị so màu đã nêu ở Hình 2, trước tiên đặt một tờ giấy trắng (có các lỗ hổng phù hợp với mặt chiếu) trên tấm nền. Sau đó lắp đĩa của kính tiêu chuẩn và khuôn đã có mẫu (có kèm tấm phim trong suốt đậy trên) lên trên mặt chiếu và đặt tấm trên vào vị trí. Tiến hành so màu.

6. Biểu thị kết quả

Chỉ số màu của cao su được lấy chính xác đến 0,5 đơn vị trong khoảng từ 1 đến 5 và chính xác đến 1 đơn vị đối với giá trị cao hơn.

Nhiều khi màu của cao su không thể so sánh được do sự có mặt của màu vàng, màu xanh hoặc màu xám thiếc sẫm. Trong trường hợp này, cần ghi vào báo cáo rằng không thể xác định được chỉ số màu và nêu rõ nguyên nhân, ví dụ “màu xanh thiếc quá mạnh”.

7. Độ chụm và độ chệch

Phương pháp đo màu của cao su thô thiên nhiên không đưa ra độ chụm và độ chệch. Do đó, kết quả chỉ cho biết xem chỉ số màu có phù hợp với yêu cầu nêu trong tiêu chuẩn hay không.

8. Báo cáo thử nghiệm

Báo cáo kết quả thử nghiệm phải bao gồm các thông tin sau:

a) Viện dẫn tiêu chuẩn này;

b) Các thông tin cần thiết để nhận biết mẫu thử một cách đầy đủ;

c) Kết quả chỉ số màu và đơn vị thể hiện;

d) Bất kỳ các điểm đặc biệt nào ghi nhận được trong quá trình thử;

e) Các thao tác khác với quy định của tiêu chuẩn này;

f) Ngày thử nghiệm.

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] ISO 2007:2007, Rubber, unvulcanized – Determination of plasticity – Rapid-plastimeter method (Cao su chưa lưu hóa – Xác định tính dẻo – Phương pháp plastimeter nhanh)

MỤC LỤC

Lời nói đầu

1. Phạm vi áp dụng

2. Tài liệu viện dẫn

3. Nguyên tắc

4. Thiết bị, dụng cụ

5. Cách tiến hành

5.1. Chuẩn bị mẫu thử

5.2. So màu

6. Biểu thị kết quả

7. Độ chụm và độ chệch

8. Báo cáo thử nghiệm

Thư mục tài liệu tham khảo

[1] Kính này được chuẩn theo đĩa so màu Lovibond, 4/19A trong thang từ 1 đến 5 đơn vị và 4/19B trong thang từ 5 đến 16 đơn vị, và có bán sẵn trên thị trường.