Tiêu chuẩn quốc gia TCVN 1592:2013 (ISO 23529:2010) về Cao su – Quy trình chung để chuẩn bị và ổn định mẫu thử cho các phương pháp thử vật lý đã được thay thế bởi Tiêu chuẩn quốc gia TCVN 1592:2018 (ISO 23529:2016) về Cao su – Quy trình chung để chuẩn bị và ổn định mẫu thử cho các phương pháp thử vật lý .

Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 1592:2013 (ISO 23529:2010) về Cao su – Quy trình chung để chuẩn bị và ổn định mẫu thử cho các phương pháp thử vật lý

TIÊU CHUẨN QUỐC GIA

TCVN 1592:2013

ISO 23529:2010

CAO SU – QUY TRÌNH CHUNG ĐỂ CHUẨN BỊ VÀ ỔN ĐỊNH MẪU THỬ CHO CÁC PHƯƠNG PHÁP THỬ VẬT LÝ

Rubber – General procedures for preparing and conditioning test pieces for physical test methods

Lời nói đầu

TCVN 1592:2013 thay thế TCVN 1592:2007.

TCVN 1592:2013 hoàn toàn tương đương với ISO 23529:2010.

TCVN 1592:2013 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC45 Cao su thiên nhiên biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

CAO SU – QUY TRÌNH CHUNG ĐỂ CHUẨN BỊ VÀ ỔN ĐỊNH MẪU THỬ CHO CÁC PHƯƠNG PHÁP THỬ VẬT LÝ

Rubber – General procedures for preparing and conditioning test pieces for physical test methods

CẢNH BÁO: Những người sử dụng tiêu chuẩn này phải có kinh nghiệm làm việc trong phòng thử nghiệm thông thường. Tiêu chuẩn này không đề cập đến tất cả các vấn đề an toàn liên quan khi sử dụng. Người sử dụng tiêu chuẩn phải có trách nhiệm thiết lập các biện pháp an toàn và bảo vệ sức khỏe phù hợp với các quy định pháp lý hiện hành.

CHÚ Ý: Một số quy trình quy định trong tiêu chuẩn này có thể liên quan đến việc sử dụng hoặc tạo ra các chất hoặc chất thải, điều này có thể gây ra mối nguy hại cho môi trường địa phương. Nên tham khảo các tài liệu thích hợp về xử lý an toàn và thải bỏ sau khi sử dụng.

1. Phạm vi áp dụng

Tiêu chuẩn này quy định các quy trình chung để chuẩn bị, đo kích thước, ghi nhãn, bảo quản và ổn định các mẫu thử cao su dùng trong các phép thử vật lý đã được quy định trong các tiêu chuẩn khác và các điều kiện được ưu tiên sử dụng trong các phép thử. Tiêu chuẩn này không quy định các điều kiện đặc biệt áp dụng đối với phép thử hoặc vật liệu cụ thể hoặc mô phỏng môi trường khí hậu cụ thể, cũng như không phải là các yêu cầu đặc biệt để thử nghiệm toàn bộ sản phẩm.

Tiêu chuẩn này cũng quy định các yêu cầu đối với khoảng thời gian phải chú ý giữa việc tạo hình và thử nghiệm các mẫu thử và sản phẩm cao su. Các yêu cầu như vậy là cần thiết để thu được các kết quả thử nghiệm có tính tái lập và giảm thiểu sự bất đồng giữa khách hàng và nhà cung cấp.

2. Nhận dạng và lưu hồ sơ

Hồ sơ phải được lưu giữ để có thể nhận dạng từng mẫu thử nhằm phân biệt mẫu kiểm tra được cung cấp phân biệt được các chi tiết có liên quan khi chuẩn bị, bảo quản, ổn định và đo kích thước nhằm truy tìm đến được từng mẫu thử riêng lẻ.

Mỗi mẫu kiểm tra hoặc mẫu thử phải được nhận dạng riêng biệt bằng cách ghi nhãn hoặc phân tách ở mỗi giai đoạn chuẩn bị và thử nghiệm. Nếu sử dụng việc ghi nhãn để nhận dạng, thì các dấu hiệu sẽ phải đủ bền để đảm bảo rằng mẫu thử hoặc mẫu kiểm tra có thể nhận diện được cho đến khi bỏ đi. Khi hiệu ứng thớ có tác động đáng kể đến kết quả thử thì hướng của thớ phải được xác định trên từng mẫu kiểm tra hoặc mẫu thử.

Phương pháp ghi nhãn không được làm ảnh hưởng đến các tính chất mẫu hoặc mẫu thử và tránh ghi nhãn lên các bề mặt quan trọng, tức là các bề mặt trực tiếp được thử nghiệm (như trong các phép thử mài mòn) hoặc các bề mặt mà ở đó vết đứt sẽ kết thúc trong khi thử nghiệm (như trong các phép thử xé rách hoặc kéo giãn).

3. Điều kiện tiêu chuẩn phòng thử nghiệm

3.1. Nhiệt độ tiêu chuẩn phòng thử nghiệm

Nhiệt độ tiêu chuẩn phòng thử nghiệm phải là (23 ± 2) °C hoặc (27 ± 2) °C phù hợp với thực tế của quốc gia. Khi có yêu cầu chặt chẽ thì dung sai phải là ± 1 °C.

CHÚ THÍCH: Nhiệt độ 23 °C thường là nhiệt độ tiêu chuẩn phòng thử nghiệm ở các nước ôn đới và 27 °C thường là nhiệt độ tiêu chuẩn phòng thử nghiệm ở các nước nhiệt đới và cận nhiệt đới.

3.2. Độ ẩm tiêu chuẩn phòng thử nghiệm

Nếu cần phải kiểm soát cả nhiệt độ và độ ẩm, tốt nhất là theo Bảng 1.

Bảng 1 – Độ ẩm tương đối

|

Nhiệt độ °C |

Độ ẩm tương đối % |

Dung sai độ ẩm % |

|

23 |

50 |

± 10 a |

|

27 |

65 |

|

|

a Nếu cần dung sai chặt chẽ hơn thì có thể quy định ± 5 %. |

||

3.3. Các điều kiện khác

Khi không cần kiểm soát nhiệt độ và độ ẩm thì sử dụng nhiệt độ và độ ẩm môi trường hiện hữu. Khi điều kiện tiêu chuẩn phòng thử nghiệm không thể đạt được một cách dễ dàng thì phải sử dụng điều kiện nhiệt độ (27 ± 2) °C và độ ẩm tương đối 65 %.

4. Bảo quản mẫu kiểm tra và mẫu thử

4.1. Các mẫu kiểm tra chờ để chuẩn bị thành mẫu thử và các mẫu thử trước khi ổn định phải được bảo quản ở các điều kiện giảm thiểu khả năng suy giảm chất lượng do điều kiện môi trường, như nhiệt hoặc ánh sáng, hoặc nhiễm tạp chất, ví dụ sự nhiễm tạp chất chéo từ các mẫu khác.

4.2. Đối với tất cả các phép thử, thời gian tối thiểu từ khi chế tạo tấm vật liệu đến khi thử nghiệm phải là 16 h. Khi các mẫu thử được cắt ra từ sản phẩm hoặc khi thử nghiệm toàn bộ sản phẩm, ví dụ như thử nghiệm những gối cầu thì có thể cần nhiều hơn 16 h. Trong các trường hợp này, thời gian tối thiểu phải được chỉ rõ trong quy định kỹ thuật sản phẩm hoặc phương pháp thử liên quan.

4.3. Đối với các phép thử không phải là sản phẩm, thời gian tối đa từ khi chế tạo tấm vật liệu đến khi thử nghiệm phải là 4 tuần và đối với các phép thử để đánh giá so sánh nên để càng lâu càng tốt và phải cố gắng thực hiện sau một khoảng thời gian như nhau.

4.4. Đối với các phép thử sản phẩm, nếu có thể, thời gian từ khi chế tạo mẫu sản phẩm đến khi thử nghiệm không quá 3 tháng. Trong các trường hợp khác, các phép thử phải được thực hiện trong vòng 2 tháng kể từ ngày nhận sản phẩm từ khách hàng.

4.5. Các yêu cầu này chỉ liên quan đến các phép thử vật liệu cao su sống và các phép thử sản phẩm ở cả giai đoạn ban đầu và giai đoạn giao hàng. Các phép thử cụ thể cho các mục đích khác có thể được thực hiện bất kỳ thời điểm nào, ví dụ nhằm mục đích kiểm soát quá trình hoặc để đánh giá ảnh hưởng của điều kiện bảo quản bất thường đến sản phẩm. Các lý do như vậy phải được công bố rõ ràng trong báo cáo thử nghiệm.

4.6 Trường hợp các mẻ cao su hỗn luyện chưa lưu hóa phải được để ổn định trong khoảng từ 2 h đến 24 h ở một trong các nhiệt độ tiêu chuẩn phòng thử nghiệm đã được quy định tại 3.1, tốt nhất là trong vật chứa kín để tránh hấp thụ hơi ẩm từ không khí, hoặc trong phòng mà độ ẩm tương đối được kiểm soát ở (50 ± 5) %.

5. Chuẩn bị mẫu thử

5.1. Độ dày mẫu thử

Độ dày mẫu thử phải theo quy định trong phương pháp thử liên quan. Tuy nhiên, đối với các tấm thử được ép khuôn chuyên dụng dùng cho tất cả các phép thử, nên sử dụng độ dày mẫu thử nêu trong Bảng 2, trừ khi cần các độ dày khác do lý do kỹ thuật.

Bảng 2 – Độ dày mẫu thử

|

Độ dày mẫu thử mm |

Dung sai mm |

|

1 |

± 0,1 |

|

2 |

± 0,2 |

|

4 |

± 0,2 |

|

6,3 |

± 0,3 |

|

12,5 |

± 0,5 |

5.2. Điều chỉnh độ dày

5.2.1. Quy định chung

Nếu vật liệu cần thử nghiệm, đặc biệt là các sản phẩm, không có sẵn độ dày đã khuyến nghị trong Bảng 2, thì sẽ cần các quy trình để điều chỉnh độ dày về các giới hạn quy định. Nên sử dụng các quy trình nêu trong 5.2.2. Trong hầu hết các trường hợp, việc điều chỉnh độ dày cho vật liệu cần được thực hiện trước khi cắt mẫu thử.

Đối với hầu hết cao su, việc tách hoặc mài bóng sẽ làm thay đổi bề mặt. Do đó, khi xác định tính chất phụ thuộc bề mặt, có thể cần quy định các độ dày khác với độ dày trong Bảng 2 để giữ lại bề mặt ban đầu.

5.2.2. Kỹ thuật điều chỉnh

5.2.2.1. Loại bỏ sợi dệt liên kết với cao su

Tốt nhất là tránh sử dụng chất lỏng để bóc tách, vì chất lỏng gây trương nở. Nhưng nếu không thể tránh được điều này thì có thể sử dụng chất lỏng không độc có điểm sôi thấp, như isooctan (2,2,4-trimetylpentan), để làm ướt các bề mặt tiếp xúc cẩn thận để tránh kéo căng cao su quá mức trong khi tách bằng cách tách ít một trong khi cao su được kẹp chặt gần điểm tách. Nếu sử dụng chất lỏng, cao su phải được đặt ở trạng thái sao cho chất lỏng được bay hơi tự do và phải để thời gian cho chất lỏng bay hơi hoàn toàn, ít nhất là 16 h, trước khi các mẫu thử đưa vào cắt và thử nghiệm.

5.2.2.2. Kỹ thuật Cắt

Khi cần phải loại bỏ độ dày đáng kể của cao su hoặc để tạo ra một số các lát mỏng từ miếng cao su dày, sử dụng thiết bị cắt được mô tả trong 5.2.3.1 và 5.2.3.2.

5.2.2.3. Kỹ thuật mài

Khi cần phải loại bỏ bề mặt không bằng phẳng, như các dấu hằn của sợi hoặc các nếp gấp gây ra do tiếp xúc với các thành phần sợi hoặc với vải bao gói được sử dụng khi lưu hóa, hoặc bề mặt không bằng phẳng gây ra do cắt thì sử dụng thiết bị được mô tả trong 5.2.3.3 hoặc 5.2.3.4.

5.2.3. Thiết bị chuẩn bị mẫu thử

5.2.3.1. Thiết bị dao quay

Thiết bị này dựa trên cơ sở máy cắt lát thông thường. Máy gồm có đĩa cắt quay bằng mô-tơ hoặc quay tay có đường kính thích hợp với bàn cắt có thể di chuyển được và chuyển mẫu đến dao cắt.

Một cơ cấu nạp chậm có khả năng điều chỉnh được lắp vào bàn cắt để đưa cao su vào theo đường cắt và kiểm soát độ dày của lát cắt. Các cơ cấu kẹp được dùng để cố định cao su. Lưỡi dao tốt nhất là được làm trơn bằng dung dịch chất tẩy rửa loãng để cắt được dễ dàng.

5.2.3.2. Máy lạng mỏng

Thiết bị này dựa trên cơ sở máy lạng da thông thường và các loại thích hợp có thể cắt các dải có chiều rộng khoảng 50 mm với độ dày lên tới khoảng 12 mm. Có thể điều chỉnh để thay đổi được độ dày của lát cắt và có lắp các trục nạp lăn để vận chuyển vật liệu chạy qua dao cần phải giữ dao cắt luôn sắc. Có thể có các phụ tùng kèm theo để lạng và cắt các miếng mẫu từ vỏ bọc dây cáp.

5.2.3.3. Đĩa mài

Thiết bị mài gồm có máy mài chạy bằng động cơ điều khiển quay đĩa mài. Điều quan trọng là đĩa mài quay không được rung và bề mặt vật liệu mài phải là nhôm oxit hoặc silic cacbua và nhám. Máy mài có thể được lắp với cơ cấu tiếp xúc chậm sao cho có thể cắt lát cắt rất mảnh để tránh mẫu cao su bị quá nóng. Có trang bị phương tiện giữ cao su phù hợp để tránh cho cao su bị biến dạng quá mức và kiểm soát sự quay quanh trục của cao su tỳ vào đĩa mài.

CHÚ THÍCH: Các đĩa mài có đường kính 150 mm vận hành với tốc độ bề mặt nằm trong khoảng từ 10 m/s đến 12 m/s, C-30-P-4-V được chỉ định để mài thô và C-60-P-4-V được chỉ định để mài hoàn thiện (xem ISO 525[1]), cho thấy là thích hợp.

Độ sâu của lớp cắt được thực hiện trong lần mài đầu tiên không vượt quá 0,2 mm. Các lát cắt kế tiếp lần lượt có độ sâu giảm dần để tránh gây quá nhiệt cho mẫu. Không được tiến hành mài nhẵn ở các điểm mà độ dày không đồng đều đã được xử lý. Để loại bỏ lớp cao su có độ dày lớn hơn thì sử dụng thiết bị cắt mô tả trong 5.2.3.1 hoặc 5.2.3.2.

5.2.3.4 Băng mài linh hoạt

Thiết bị gồm trống chạy bằng động cơ, trên đó có dải đai mài hình xoắn ốc được xiết chặt, hoặc là thiết bị gồm hai puli, một cái chạy bằng động cơ, còn cái kia có thể điều chỉnh được, để kéo căng và chỉnh thẳng băng mài. Băng mài là băng vải hoặc giấy hoặc kết hợp cả hai, với vật liệu mài mòn là nhôm oxit hoặc silic cacbua, được dán lên bề mặt bằng keo chịu nước. Thiết bị được trang bị cơ cấu tiếp xúc vật liệu chậm đến băng mài và để giữ vật liệu không bị biến dạng quá mức.

CHÚ THÍCH: Tốc độ bề mặt của băng mài trong khoảng 20 m/s ± 5 m/s cho thấy là thích hợp.

Với thiết bị này, các lớp cắt có thể loại đi vài chục milimét cao su trong khi nhiệt sinh ra ít hơn nhiều so với thiết bị được mô tả trong 5.2.3.3. Có thể thực hiện việc mài mòn bằng cách tỳ vào trống, tỳ vào một trong các puli hoặc tỳ vào phần băng tải căng giữa các puli.

5.3. Dụng cụ cắt mẫu thử

5.3.1. Thiết kế dụng cụ cắt

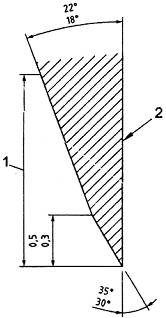

Việc thiết kế và loại dụng cụ cắt hoặc khuôn cắt được sử dụng phụ thuộc vào độ dày và độ cứng vật liệu đưa vào thử nghiệm. Trong trường hợp vật liệu mỏng thì sử dụng phương pháp đột dập hoặc kỹ thuật cắt quay như mô tả trong 5.3.2, 5.3.3 hoặc 5.3.4. Với các vật liệu dày hơn, thường trên 4 mm, nên sử dụng kỹ thuật cắt quay được mô tả trong 5.3.4 để giảm mức độ lõm của gờ cắt tạo ra do sự nén cao su trong khi cắt. Với dụng cụ cắt không có lưỡi dao thay thế, ví dụ về dao cắt thích hợp được thể hiện trên Hình 1.

Kích thước tính bằng milimét

CHÚ DẪN

1 vùng tiếp đất rộng khoảng 6 mm

2 mặt trong của dụng cụ cắt

Hình 1 – Ví dụ dao cắt thích hợp

5.3.2. Dụng cụ cắt có lưỡi dao cố định

Dụng cụ này được làm từ thép công cụ có chất lượng cao và có một hoặc hai lưỡi dao (kim loại rắn). Chúng có thể được thiết kế để đột dập một hoặc nhiều mẫu thử. Điều thiết yếu là phải thiết kế đảm bảo độ cứng vững để không làm biến dạng miếng cắt, dụng cụ cắt tốt nhất nên được lắp cơ cấu đẩy để nhả mẫu thử. Nếu lắp cơ cấu đẩy thì nên thiết kế sao cho có thể cắt vật liệu có độ dày lớn nhất, thông thường là 4,2 mm. Nếu không lắp cơ cấu đẩy mẫu, thì mẫu phải được đưa vào cắt từ phía sau để người vận hành có thể lấy mẫu ra mà dao cắt không bị hư hại. Dao cắt phải được giữ cho sắc và không bị mẻ, như được mô tả trong 5.4, để tránh tạo thành các cạnh gồ ghề trên mẫu thử.

5.3.3. Dụng cụ cắt có lưỡi dao thay thế được

Dụng cụ này sử dụng các lưỡi dao sắc bằng thép có hàm lượng cacbon cao, như lưỡi dao cạo một cạnh, mềm dẻo để phù hợp theo yêu cầu với từng hình dạng cắt. Dao cắt phải được kẹp một cách an toàn giữa miếng đệm kim loại và các khối đã định dạng phù hợp với hình dạng cắt xác định. Miếng đệm và các khối khuôn phải có đủ độ dày để đỡ lưỡi dao sao cho ở điều kiện thông thường lưỡi dao không nhô ra khỏi bề mặt quá 2,5 mm. Lưng lưỡi dao sẽ được đặt chắc chắn trên đế kim loại rắn. Tốt nhất là dụng cụ cắt được lắp cơ cấu đẩy để nhả mẫu thử. Nếu lắp cơ cấu đó thì cần thiết kế sao cho có thể cắt vật liệu có độ dày tối đa, thông thường là 2,2 mm. Nếu không lắp cơ cấu đẩy thì phải có lối tiếp cận từ phía sau để người vận hành có thể lấy mẫu ra mà không làm hư hại dao cắt. Phải kiểm tra để đảm bảo rằng lưỡi dao không biến dạng đáng kể trong khi thực hiện việc cắt, đặc biệt với cao su có độ cứng cao.

5.3.4. Dụng cụ cắt quay

Sử dụng dao có dạng hình khuyên hoặc dạng hình cung hoặc lưỡi dao cạo, được giữ trong bộ gá thích hợp để cho chúng vừa với máy khoan cắt. Phải có bộ phận để giữ cao su cố định trong quá trình cắt. Bộ phận này là sự kết hợp giữa pít tông với đế ép được hợp nhất trong bộ gá để đảm bảo phần giữa của cao su và tấm ép kim loại có lỗ ở giữa lớn hơn kích thước của mẫu thử sẽ được cắt ra, hoặc nó có thể bao gồm giá đỡ có hút chân không để hút bề mặt dưới của cao su. Có thể trang bị phương tiện để bôi trơn bề mặt của cao su trong khi vận hành cắt. Để có được nhát cắt thẳng đứng, dao cắt hình khuyên thứ hai với đường kính lớn hơn, làm việc đồng thời với dao cắt mẫu, tỏ ra rất hiệu dụng. Kích cỡ của lưỡi dao và sự chuyển dịch của đầu mũi khoan được điều tiết phù hợp với độ dày của cao su được cắt. Mép dẫn của lưỡi dao hình cung phải được tạo góc và mài sắc cho dễ ăn vào cao su. Điều quan trọng là diện tích cắt phải được che chắn tốt bằng tấm chắn trong suốt để có thể kiểm soát thao tác cắt. Cũng có thể sử dụng các Kỹ thuật khác trong đó cao su được xoay áp vào dao cắt hoặc lưỡi dao cạo.

5.4. Bảo dưỡng dụng cụ cắt

Thường xuyên bảo vệ và bảo dưỡng các dao cắt của thiết bị cắt, vì dao cắt bị cùn, mẻ hoặc cong có thể dẫn đến làm khuyết tật mẫu thử và cho kết quả không đúng.

Khi bảo quản, các dụng cụ cắt hoặc là phải được đặt theo cách sao cho dao cắt nằm trên bề mặt mềm như cao su xốp, hoặc tốt nhất là được đặt sao cho dao cắt không tiếp xúc với bất kỳ bề mặt nào.

5.5. Chuẩn bị mẫu thử bằng cách đúc khuôn

5.5.1. Tấm thử

Khi các tấm thử được chuẩn bị bằng cách lưu hóa trong khuôn (xem Chú thích), chúng được lưu hóa ở điều kiện tái tạo càng giống sản phẩm càng tốt. Trước tiên, ép lưu hóa các tấm có độ dày đã được quy định theo phương pháp thử liên quan, sau đó dùng dao cắt thành các mẫu thử.

CHÚ THÍCH: Các quy trình thích hợp để đúc khuôn các tấm thử và các đĩa thử được mô tả trong ISO 2393[2].

5.5.2 Mẫu thử

Khi các mẫu thử, ví dụ theo dạng các đĩa, được chuẩn bị trực tiếp bằng lưu hóa trong khuôn, với điều kiện lưu hóa càng giống sản phẩm càng tốt.

5.5.3. Vật liệu nhiệt dẻo

Các mẫu từ vật liệu nhiệt dẻo phải được đúc khuôn theo hướng dẫn của nhà sản xuất vật liệu, mục đích ứng dụng, loại và kích cỡ của khuôn.

6. Ổn định mẫu

6.1. Quy định chung

Khi cả nhiệt độ và độ ẩm được quy định, thì ngay trước khi thử nghiệm thời gian để ổn định mẫu phải không được ít hơn 16 h.

Khi nhiệt độ tiêu chuẩn phòng thử nghiệm được quy định và không cần kiểm soát độ ẩm, thì thời gian để ổn định mẫu ngay trước khi thử nghiệm không được ít hơn 3 h.

Khi nhiệt độ được quy định khác với nhiệt độ tiêu chuẩn phòng thử nghiệm và không cần kiểm soát độ ẩm, thì thời gian để ổn định mẫu phải đủ để cao su đạt nhiệt độ cân bằng với môi trường hoặc thời gian cần thiết theo quy định kỹ thuật kèm theo của vật liệu hoặc sản phẩm được thử nghiệm.

Các mẫu thử được chuẩn bị từ các mẫu mài bóng phải được ổn định trước khi thử nghiệm.

6.2. Thời gian ổn định mẫu ở nhiệt độ dưới hoặc cao hơn mức thông thường

Phụ lục A đưa ra thời gian được tính toán để phần giữa của mẫu thử đạt tới nhiệt độ ấn định với độ chính xác đến 1 °C, kể từ nhiệt độ ban đầu là 20 °C. Thời gian tùy thuộc vào hình dạng hình học và kích cỡ của mẫu thử, loại vật liệu và môi trường truyền nhiệt được sử dụng.

7. Đo kích thước mẫu thử

CHÚ THÍCH: Đối với phép đo kích thước các sản phẩm cho mục đích kiểm tra, tham khảo ISO 3302-1[3].

7.1. Phương pháp A – Với các kích thước nhỏ hơn 30 mm

Phương pháp này được áp dụng khi kích thước đo nhỏ hơn 30 mm, với mẫu thử nằm giữa hai mặt phẳng song song và khi dùng lực ép không gây ra sự cong vênh đáng kể các kích thước khác.

Thiết bị được sử dụng gồm tấm đế phẳng cứng, để mẫu thử hoặc sản phẩm nằm trên đó, và thiết bị đo có chân đế tròn phẳng đường kính từ 2 mm đến 10 mm được áp nén lên mẫu thử hoặc sản phẩm, với áp lực đã được quy định.

Thiết bị đo có khả năng đo được độ dày với sai số không lớn hơn 1 % hoặc 0,01 mm, chọn loại có có sai số nhỏ hơn. Nên sử dụng thiết bị đo hiển thị số có độ phân giải bằng 0,001 mm.

Chân đế tròn không được rộng quá mép của mẫu thử hoặc sản phẩm và sử dụng áp lực 22 kPa ± 5 kPa đối với cao su rắn có độ cứng bằng hoặc lớn hơn 35 IRHD hoặc áp lực 10 kPa ± 2 kPa nếu độ cứng nhỏ hơn 35 IRHD. Đối với những đường kính chân đế khác nhau, cần các quả cân chuẩn để có áp lực quy định là 10 kPa ± 2 kPa và 22 kPa ± 5 kPa, xem trong Bảng 3.

Bảng 3 – Áp suất bề mặt là hàm của đường kính chân đế

|

Đường kính chân đế mm |

Quả cân chuẩn có áp lực quy định, tính bằng g |

|

|

10 kPa ±2 kPa |

22 kPa ± 5 kPa |

|

|

2 |

3 |

7 |

|

3 |

7 |

16 |

|

4 |

13 |

28 |

|

5 |

20 |

44 |

|

6 |

29 |

63 |

|

8 |

51 |

113 |

|

10 |

80 |

176 |

Nếu dụng cụ đo có khả năng điều chỉnh áp lực phù hợp với dạng hình học của mẫu thử hoặc sản phẩm, có thể bỏ qua yêu cầu đối với chân đế không được rộng quá mép. Trong toàn bộ phép thử, mẫu thử hoặc sản phẩm phải nằm phẳng so với chân đế.

CHÚ THÍCH: Có thể sử dụng kiểu thiết bị này cho các loại mẫu thử khác không có bề mặt phẳng song song, miễn là có các điều kiện xác định trong tiêu chuẩn liên quan.

Phải thực hiện ít nhất ba phép đo cho mỗi kích thước cần xác định và ghi lại giá trị trung bình của từng kích thước.

7.2. Phương pháp B – Với các kích thước từ 30 mm đến 100 mm

Phép đo được thực hiện bằng thước kẹp vec-nê có khả năng đo kích thước với sai số không lớn hơn 1 %. Mỗi phép đo phải được thực hiện theo đường vuông góc với các mặt đối diện của mẫu thử hoặc sản phẩm có kích thước được đo. Phép đo phải được thực hiện với mẫu thử hoặc sản phẩm được cung cấp, sao cho kích thước được đo không bị ảnh hưởng do mẫu thử hoặc sản phẩm bị căng biến dạng.

Thước kẹp phải được điều chỉnh sao cho các mặt của má kẹp chỉ tiếp xúc với bề mặt của mẫu thử hoặc sản phẩm mà không gây nén ép lên chúng.

Phải thực hiện ít nhất ba phép đo cho mỗi kích thước cần xác định và ghi lại giá trị trung bình của từng kích thước.

7.3. Phương pháp C – Với các kích thước trên 100 mm

Phép đo phải được thực hiện bằng thước hoặc dây có vạch chia với sai số không lớn hơn 1 mm.

Mỗi phép đo phải được thực hiện theo đường vuông góc với các mặt đối diện của mẫu thử hoặc sản phẩm có kích thước được đo.

Phải thực hiện ít nhất ba phép đo cho mỗi chiều cần xác định và ghi lại giá trị trung bình của từng kích thước.

7.4. Phương pháp D – Phương pháp gián tiếp

Phương pháp này không tiếp xúc trực tiếp với cao su, có thể cần sử dụng khi mẫu thử hoặc sản phẩm có hình dạng đặc biệt (ví dụ các vòng tròn hoặc các mẫu thử từ các ống). Có thể sử dụng các loại thiết bị quang học khác nhau, ví dụ kính hiển vi xách tay, kính hiển vi đèn chiếu hoặc ảnh chụp tia X-quang.

Thiết bị đo phải có khả năng đo độ dày với sai số không lớn hơn 1 % hoặc 0,01 mm, chọn loại có có sai số nhỏ hơn.

Phải thực hiện ít nhất ba phép đo cho mỗi kích thước cần xác định và ghi lại giá trị trung bình của từng kích thước.

8. Điều kiện thử nghiệm

8.1. Khoảng thời gian thử nghiệm

Khoảng thời gian cần thiết để đạt được mức thay đổi nhất định trong mẫu thử (ví dụ trong quá trình già hóa) phụ thuộc chủ yếu vào chủng loại cao su, thành phần của chúng và trạng thái lưu hóa, vào bản chất và mức độ khắc nghiệt của môi trường thử nghiệm. Khi cần thử nghiệm kéo dài, mức thay đổi thường được kiểm tra bằng thử nghiệm sau các khoảng thời gian định trước. Với mục đích kiểm tra, thường không cần thử nghiệm như vậy mà chỉ cần thử nghiệm sau một khoảng thời gian xác định là đủ. Trong cả hai trường hợp, nên chọn khoảng thời gian thử nghiệm trong Bảng 4.

Bảng 4 – Khoảng thời gian thử nghiệm

|

Khoảng thời gian thử nghiệm h |

Dung sai h |

|

8 |

± 0,25 |

|

16 |

|

|

24 |

0 – 2 |

|

48 |

|

|

72 |

|

|

168 |

± 2 |

|

Các bội số của 168 |

|

|

CHÚ THÍCH: Dung sai không thống nhất về tỷ lệ phần trăm, nhưng đã được sử dụng theo truyền thống, một phần là do nhu cầu tính đến ngày làm việc bình thường. |

|

Trong trường hợp vì các lý do kỹ thuật, cần thiết dung sai nhỏ hơn thì phải quy định trong phương pháp thử.

8.2. Nhiệt độ và độ ẩm

8.2.1. Nhiệt độ và độ ẩm tiêu chuẩn phòng thử nghiệm

Điều kiện tiêu chuẩn của nhiệt độ và độ ẩm được quy định trong Điều 3.

8.2.2. Nhiệt độ thử nghiệm khác

Khi cần nhiệt độ dưới hoặc cao hơn mức thông thường thì nhiệt độ đó phải được chọn từ các giá trị trong Bảng 5 trừ khi có các lý do kỹ thuật cần thiết khác.

Nếu cần đạt kết quả thử nghiệm có độ tái lập thì có thể quy định các dung sai nhỏ hơn.

Bảng 5 – Nhiệt độ thử nghiệm

|

Nhiệt độ thử nghiệm °C |

Dung sai °C |

|

– 85 – 70 – 55 – 40 – 25 – 10 0 |

± 2 |

|

40 55 70 85 100 |

± 1a |

|

125 150 175 200 225 250 275 300 |

± 2 |

|

a Khi cần sử dụng hộp găng tay, dung sai có thể đến ± 2 °C. |

|

9. Buồng thử nghiệm

9.1. Yêu cầu chung cho các buồng kiểm soát được nhiệt độ

Môi trường trong buồng thử nghiệm phải không ảnh hưởng đáng kể đến các tính chất của các mẫu thử cao su. Nhiệt độ ở phần buồng đặt các mẫu thử phải được kiểm soát trong dung sai đã được quy định bởi phương pháp thử liên quan. Môi trường thử nghiệm phải được lưu thông đều khắp buồng. Tốt nhất là nhiệt độ được kiểm soát tự động. Sự phục hồi đến nhiệt độ đã đặt sau khi đưa các mẫu thử hoặc thiết bị thử vào buồng thử phải càng nhanh càng tốt sao cho chỉ ở mức trên hoặc dưới mức chuẩn một phần rất nhỏ, nhưng trong bất kỳ trường hợp nào cũng không được kéo dài quá 15 min, đặc biệt chú ý với môi trường khí.

Buồng thử phải được cách nhiệt để tránh bị ngưng tụ hơi nước ở bề mặt ngoài khi thử ở nhiệt độ dưới mức thông thường và không bị bỏng nếu chạm phải khi thử ở nhiệt độ cao. Cần có cửa sổ để quan sát thiết bị thử, ví dụ để đọc số đo, cửa phải có kết cấu đảm bảo cách nhiệt tốt và ngăn ngừa sự ngưng tụ.

Với môi trường chất lỏng, nhiệt độ có thể được kiểm soát bởi các đầu đo ngâm trong môi trường hoặc bằng cách tuần hoàn môi trường qua hệ trao đổi nhiệt ở ngoài buồng thử.

Cấu trúc của buồng thử phụ thuộc vào loại môi trường thử. Đối với môi trường khí, đưa các mẫu thử vào từ mặt bên là thuận tiện, và nhất thiết phải đưa vào từ mặt bên nếu thiết bị thử vận hành từ mặt bên. Các vách trong của buồng phải được làm từ vật liệu dẫn nhiệt tốt, tốt nhất là nhôm hoặc đồng mạ thiếc, để đảm bảo nhiệt độ đồng đều và giảm thiểu các hiệu ứng bức xạ. Khi cần thao tác thủ công thiết bị (không kể khi đặt và tháo dỡ các mẫu thử) trong buồng thử, phải lắp đặt lỗ để đưa tay vào và có gắn với găng tay, có các ống lót cách nhiệt ở vách của buồng.

9.2. Buồng thử nghiệm ở nhiệt độ cao

9.2.1. Buồng với môi trường truyền nhiệt là khí

Môi trường khí phải được gia nhiệt bởi các bộ phận gia nhiệt bằng điện thích hợp, trong buồng có trang bị quạt hoặc quạt thông gió để đảm bảo tuần hoàn khí. Các bộ phận gia nhiệt phải được che chắn để tránh bức xạ nhiệt chiếu trực tiếp lên các mẫu thử.

Để đạt được độ chụm cần thiết trong việc kiểm soát nhiệt độ, hệ thống gia nhiệt phải:

a) sử dụng hệ thống tuần hoàn khí;

b) được thiết kế sao cho phần lớn nhu cầu nhiệt được cung cấp liên tục và phần còn lại được cấp theo kiểu gián đoạn để kiểm soát nhiệt độ hoặc với các bộ chia tỷ lệ trong nguồn cấp nhiệt, ngăn ngừa dao động tuần hoàn nhiệt độ lớn.

9.2.2. Buồng với môi trường truyền nhiệt chất lỏng

Các buồng thử nghiệm nên tuân theo những nguyên tắc như trong 9.2.1, ở đây sử dụng bộ gia nhiệt ngâm thay vì là các cấu tử gia nhiệt sử dụng trong 9.2.1 và máy khuấy hoặc bơm thay vì dùng quạt hoặc quạt thông gió.

9.2.3. Tầng sôi

Tốt nhất là sử dụng các buồng thử có nền vật liệu trơ, có khả năng “hóa lỏng” bằng cách cho khí thích hợp đi qua nền với tốc độ thích hợp.

9.3 Buồng thử nghiệm ở nhiệt độ thấp hơn bình thường

9.3.1. Các bộ phận làm lạnh cơ học

Nói chung, các buồng nhiệt độ thấp làm lạnh cơ học có máy nén nhiều giai đoạn và dàn lạnh thích hợp bao quanh buồng thử nghiệm.

9.3.2. Các bộ phận dùng cacbon dioxit rắn (loại làm lạnh trực tiếp)

Ở loại buồng nhiệt độ thấp làm lạnh trực tiếp bằng cacbon dioxit rắn, có quạt hoặc quạt thông gió thích hợp đặt trong khoang chứa cacbon dioxit rắn, thổi tuần hoàn hơi cacbon dioxit từ ngăn cacbon dioxit rắn vào khoang chứa mẫu thử rồi quay lại.

9.3.3. Các bộ phận dùng cacbon dioxit rắn (loại làm lạnh gián tiếp)

Ở loại buồng nhiệt độ thấp được làm lạnh gián tiếp bằng cacbon dioxit rắn, không khí được dùng làm môi trường truyền nhiệt và không có hơi cacbon dioxit tiếp xúc với các mẫu thử.

9.3.4. Các bộ phận làm nguội nguyên khối

Thường có nhu cầu đưa thiết bị thử vào trong buồng thử nghiệm, rồi lưu thông không khí lạnh có điều khiển nhiệt độ hoặc hơi cacbon dioxit từ cụm làm lạnh tách biệt vào buồng thử nghiệm và quay về qua các đường dẫn hoặc ống cách nhiệt.

9.3.5.Nitơ lỏng

Nitơ lỏng có thể được phun vào buồng thử để kiểm soát nhiệt độ hoặc có thể dùng một thể tích khí vừa đủ trong buồng để tạo ra nhiệt độ cần thiết bằng cách được tuần hoàn qua bình nitơ lỏng đặt ngoài buồng. Khi nitơ lỏng phun vào buồng, nó hóa hơi hoàn toàn và khí nitơ phải đạt được nhiệt độ thử nghiệm trước khi nó tiếp xúc với thiết bị thử hoặc các mẫu thử.

10. Báo cáo thử nghiệm

Báo cáo thử nghiệm ít nhất phải bao gồm các thông tin sau:

a) điều kiện đúc khuôn và ngày đúc khuôn (nếu sử dụng);

b) phương pháp chuẩn bị mẫu kiểm tra và mẫu thử;

c) các chi tiết về ổn định mẫu thử;

d) phương pháp được sử dụng để đo kích thước mẫu thử và kết quả của các phép đo;

e) nhiệt độ và độ ẩm thử nghiệm, nếu cần;

f) viện dẫn tiêu chuẩn này [TCVN 1592:2013 (ISO 23529:2010)].

Phụ lục A

(quy định)

Thời gian ổn định các mẫu thử cao su

Các Bảng A.1 đến A.3 nêu thời gian được tính toán để phần giữa của mẫu thử đạt đến nhiệt độ ổn định ấn định, chính xác đến 1 °C, kể từ nhiệt độ ban đầu là 20 °C. Thời gian tùy thuộc vào hình dạng hình học và kích thước của mẫu thử, loại vật liệu và môi trường truyền nhiệt được sử dụng.

Việc tính toán riêng cho mỗi mẫu thử khi sử dụng sẽ là không thực tế. Rõ ràng, hầu hết các mẫu thử nghiệm thường rơi vào ba dạng hình học: dạng đĩa, tấm phẳng và dải phẳng. Các mẫu thử hình quả tạ sử dụng trong thử nghiệm kéo căng có thể được coi là dải phẳng.

Thời gian ổn định mẫu tùy thuộc vào đặc tính nhiệt của vật liệu tạo ra mẫu. Đối với cao su, hệ số truyền nhiệt có thể lấy là 0,1 mm2/s và độ dẫn nhiệt là 0,2 W/(m.K).

Phần lớn các buồng thử có kiểm soát nhiệt độ sử dụng không khí hoặc chất lỏng làm môi trường truyền nhiệt. Để lập bảng, lấy hệ số truyền nhiệt của không khí là 20 W/(m2.K). Các chất lỏng khác nhau có các hệ số truyền nhiệt khác nhau, nhưng đối với hầu hết các mục đích có thể lấy giá trị là 750 W/(m2.K).

Thời gian ổn định không cần lấy đến từng phút, mặc dù điều quan trọng là phải cho mẫu thử đủ thời gian để đạt trạng thái cân bằng. Tất cả thời gian trong các bảng được làm tròn lên đến bội số của 5 min.

Bảng A.1 – Dạng đĩa

|

Môi trường |

Nhiệt độ °C |

Thời gian đạt cân bằng, min, chính xác đến 1 °C |

||||||||||||

|

Đường kính, mm |

||||||||||||||

|

64 |

40 |

37 |

32 |

29 |

29 |

25 |

25 |

25 |

13 |

13 |

9,5 |

|||

|

Chiều cao, mm |

||||||||||||||

|

38 |

30 |

10,2 |

16,5 |

25 |

12,5 |

20 |

10 |

6,3 |

12,6 |

6,3 |

9,5 |

|||

|

Không khí |

-50 0 50 100 150 200 250 |

130 95 105 130 145 155 160 |

75 55 60 75 85 90 95 |

35 25 30 35 40 40 45 |

45 35 35 45 50 55 55 |

50 40 45 55 60 65 65 |

35 25 30 35 40 45 45 |

40 30 35 45 45 50 50 |

25 20 20 25 30 30 30 |

20 15 20 20 25 25 25 |

20 15 20 20 25 25 25 |

15 10 15 15 20 20 25 |

15 10 15 15 20 20 20 |

|

|

Chất lỏng |

-50 0 50 100 150 200 250 |

75 60 65 80 85 90 90 |

35 30 30 35 40 45 45 |

10 10 10 10 10 10 15 |

15 15 15 20 20 20 20 |

20 15 20 25 25 25 25 |

10 10 10 15 15 15 15 |

15 15 15 15 20 20 20 |

5 5 5 5 10 10 10 |

5 5 5 5 5 5 5 |

5 5 5 5 10 10 10 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

|

Bảng A.2 – Dạng tấm phẳng

|

Môi trường |

Nhiệt độ |

Thời gian đạt cân bằng, min, chính xác đến 1 oC |

||||||||

|

Độ dày, mm |

||||||||||

|

25 |

15 |

10 |

8 |

5 |

3 |

2 |

1 |

0,2 |

||

|

Không khí |

-50 0 50 100 150 200 250 |

135 95 110 140 155 160 170 |

70 50 60 75 80 85 90 |

45 30 35 45 50 55 55 |

35 25 30 35 40 40 45 |

20 15 20 20 25 25 25 |

15 10 10 15 15 15 15 |

10 10 10 10 10 10 10 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

|

Chất lỏng |

-50 0 50 100 150 200 250 |

90 75 80 90 95 100 105 |

35 30 30 35 40 40 40 |

15 15 15 20 20 20 20 |

10 10 10 10 10 15 15 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

Bảng A.3 – Dạng đĩa phẳng

|

Môi trường |

Nhiệt độ °C |

Thời gian đạt cân bằng, min, chính xác đến 1 oC |

|||||||||||||||||||

|

Chiều rộng, mm |

|||||||||||||||||||||

|

25,4 |

15,0 |

12,7 |

|||||||||||||||||||

|

Độ dày, mm |

|||||||||||||||||||||

|

12,7 |

10,0 |

9,5 |

6,5 |

5,0 |

3,0 |

2,0 |

1,0 |

15,0 |

12,7 |

10,0 |

9,5 |

6,5 |

5,0 |

3,2 |

3,0 |

2,0 |

1,0 |

||||

|

Không khí |

-50 0 50 100 150 200 250 |

45 30 35 45 50 50 55 |

35 25 30 35 40 40 45 |

35 25 30 35 40 40 40 |

25 20 20 25 30 30 30 |

20 15 15 20 20 20 25 |

15 10 10 15 15 15 15 |

10 10 10 10 10 10 10 |

5 5 5 5 5 5 5 |

35 30 30 40 40 45 45 |

30 25 25 30 35 35 40 |

25 20 20 30 30 30 35 |

25 20 20 25 30 30 35 |

20 15 15 20 25 25 25 |

15 15 15 20 20 20 20 |

15 10 10 15 15 15 15 |

10 10 10 10 15 15 15 |

10 5 10 10 10 10 10 |

5 5 5 5 5 5 5 |

||

|

Chất lỏng |

-50 0 50 100 150 200 250 |

15 10 15 15 15 15 15 |

10 10 10 10 10 10 10 |

10 10 10 10 10 10 10 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

10 10 10 10 15 15 15 |

10 10 10 10 10 10 10 |

10 5 5 10 10 10 10 |

10 5 5 10 10 10 10 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

||

Bảng A.3 (kết thúc)

|

Môi trường |

Nhiệt độ °C |

Thời gian đạt cân bằng, min, chính xác đến 1 oC |

|||||||||||||||

|

Chiều rộng, mm |

|||||||||||||||||

|

6,35 |

4,0 |

||||||||||||||||

|

Độ dày, mm |

|||||||||||||||||

|

12,7 |

10,0 |

6,5 |

5,0 |

3,0 |

2,0 |

1,5 |

1,0 |

12,7 |

10,0 |

6,5 |

5,0 |

3,0 |

2,0 |

1,0 |

|||

|

Không khí |

-50 0 50 100 150 200 250 |

20 15 15 20 25 25 25 |

20 15 15 20 20 20 25 |

15 10 15 15 15 20 20 |

15 10 10 15 15 15 15 |

10 10 10 10 10 10 10 |

10 5 5 10 10 10 10 |

5 5 5 5 10 10 10 |

5 5 5 5 5 5 5 |

15 10 10 15 15 15 20 |

15 10 10 15 15 15 15 |

10 10 10 10 15 15 15 |

10 10 10 10 10 15 15 |

10 5 10 10 10 10 10 |

5 5 5 10 10 10 10 |

5 5 5 5 5 5 5 |

|

|

Chất lỏng |

-50 0 50 100 150 200 250 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

5 5 5 5 5 5 5 |

|

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] ISO 525 Bonded abrasive products – General requirements (Sản phẩm bột mài gắn kết – Yêu cầu chung).

[2] ISO 2393 Rubber test mixes – Preparation, mixing and vulcanization – Equipment and procedures (Các hỗn hợp cao su thử nghiệm – Cách chuẩn bị, trộn và lưu hóa – Thiết bị và quy trình).

[3] ISO 3302-1 Rubber – Tolerances for products – Part 1: Dimensional tolerances (Cao su – Dung sai cho các sản phẩm – Phần 1: Dung sai kích thước).

MỤC LỤC

Lời nói đầu

1. Phạm vi áp dụng

2. Nhận dạng và lưu hồ sơ

3. Điều kiện tiêu chuẩn phòng thử nghiệm

3.1. Nhiệt độ tiêu chuẩn phòng thử nghiệm

3.2. Độ ẩm tiêu chuẩn phòng thử nghiệm

3.3. Các điều kiện khác

4. Bảo quản mẫu kiểm tra và mẫu thử

5. Chuẩn bị mẫu thử

5.1. Độ dày mẫu thử

5.2. Điều chỉnh độ dày

5.3. Dụng cụ cắt mẫu thử

5.4. Bảo dưỡng dụng cụ cắt

5.5. Chuẩn bị mẫu thử bằng cách đúc khuôn

6. Ổn định mẫu

6.1. Quy định chung

6.2. Thời gian ổn định mẫu ở nhiệt độ dưới hoặc cao hơn mức thông thường

7. Đo kích thước mẫu thử

7.1. Phương pháp A – Với các kích thước nhỏ hơn 30 mm

7.2. Phương pháp B – Với các kích thước từ 30 mm đến 100 mm

7.3. Phương pháp C – Với các kích thước trên 100 mm

7.4. Phương pháp D – Phương pháp gián tiếp

8. Điều kiện thử nghiệm

8.1. Khoảng thời gian thử nghiệm

8.2. Nhiệt độ và độ ẩm

9. Buồng thử nghiệm

9.1. Yêu cầu chung cho các buồng kiểm soát được nhiệt độ

9.2. Buồng thử nghiệm ở nhiệt độ cao

9.3. Buồng thử nghiệm ở nhiệt độ thấp hơn bình thường

10. Báo cáo thử nghiệm

Phụ lục A (quy định) Thời gian ổn định các mẫu thử cao su

Thư mục tài liệu tham khảo