Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 9315:2013 (ISO 22435 : 2007) về Chai chứa khí – Van chai chứa khí với bộ điều áp bên trong – Yêu cầu kỹ thuật và thử kiểu

TIÊU CHUẨN QUỐC GIA

TCVN 9315 : 2013

ISO 22435 : 2007

CHAI CHỨA KHÍ – VAN CHAI CHỨA KHÍ VỚI BỘ ĐIỀU ÁP BÊN TRONG – YÊU CẦU KỸ THUẬT VÀ THỬ KIỂU

Gas cylinders – Cylinder valves with integrated pressure regulators – Specification and type testing

Lời nói đầu

TCVN 9315:2013 hoàn toàn tương đương với ISO 22435:2007.

TCVN 9315:2013 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 58 Chai chứa khí biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

CHAI CHỨA KHÍ – VAN CHAI CHỨA KHÍ VỚI BỘ ĐIỀU ÁP BÊN TRONG – YÊU CẦU KỸ THUẬT VÀ THỬ KIỂU

Gas cylinders – Cylinder valves with integrated pressure regulators – Specification and type testing

1. Phạm vi áp dụng

Tiêu chuẩn này áp dụng cho các van với bộ điều áp bên trong (VIRP) dùng để lắp vào chai chứa khí nén, khí hóa lỏng hoặc khí hòa tan.

Tiêu chuẩn này không áp dụng đối với các ứng dụng trong y tế (xem ISO 10524-3). Tiêu chuẩn này không bao gồm các yêu cầu kỹ thuật bổ sung đối với các van được lắp với van an toàn và đĩa nổ [xem TCVN 9314 (ISO 15996)].

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn có ghi năm công bố thì áp dụng phiên bản đã nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất (bao gồm cả các sửa đổi).

TCVN 6550 (ISO 10156), Khí và hỗn hợp khí – Xác định thế cháy và khả năng oxy hóa đối với việc lựa chọn đầu ra của van chai chứa khí.

TCVN 6551 (ISO 5145), Chai chứa khí – Đầu ra của van chai chứa khí và hỗn hợp khí – Lựa chọn và xác định kích thước.

TCVN 6872 (ISO 11117), Chai chứa khí – Mũ và nắp bảo vệ van – Thiết kế; kết cấu và thử nghiệm.

TCVN 6874-1 (ISO 11114-1), Chai chứa khí di động. Tính tương thích của vật liệu làm chai chứa và làm van với khí chứa – Phần 1: Vật liệu kim loại.

TCVN 6874-2 (ISO 11114-2), Chai chứa khí di động. Xác định tính tương thích của vật liệu làm chai chứa và làm van với khí chứa – Phần 2: Vật liệu phi kim loại.

TCVN 6874-3 (ISO 11114-3), Chai chứa khí di động. Tính tương thích của vật liệu làm chai chứa và làm van với khí chứa – Phần 3: Thử độ tự bắt cháy trong khí oxy.

TCVN 7389 (ISO 13341), Chai chứa khí di động. Lắp van vào chai chứa khí.

TCVN 9314 (ISO 15996), Chai chứa khí – Van áp suất dư – Yêu cầu kỹ thuật chung và thử kiểu.

TCVN 9316-1 (ISO 11363-1) Chai chứa khí – Ren côn 17E và 25E để nối van vào chai chứa khí – Phần 1: Đặc tính kỹ thuật.

ISO 2503:1998, Gas welding equipment – Pressure regulators for gas cylinders used in welding, cutting and allied processes up to 300 bar (Thiết bị hàn hơi – Các bộ điều áp cho các chai chứa khí sử dụng trong hàn, cắt và các quá trình có liên quan đến 300 bar).

ISO 3253, Gas welding equipment – Hose connections for equipment for welding, cutting and allied processes (Thiết bị hàn hơi – Các mối nối ống mềm dùng cho thiết bị để hàn, cắt và các quá trình có liên quan).

ISO 5171, Pressure gauges equipment used in welding, cutting and allied processes (Các đầu ra của van chai dùng cho thiết bị để hàn, cắt và các quá trình có liên quan).

ISO 7289, Quick-action couplings with shut-off valves for gas welding, cutting and allied processes (Các khớp nối tác động nhanh có van ngắt dùng cho hàn hơi, cắt và các quá trình có liên quan).

ISO 7291:1999, Gas welding equipment – Pressure regulators for manifold systems used in welding, cutting and allied processes up to 300 bar (Thiết bị hàn hơi – Các bộ điều áp cho các hệ thống phân phối dùng trong hàn, cắt và các quá trình liên quan đến 300 bar).

ISO/TR 7470, Valves outlets for gas cylinders – List of provisions which are either standardized or in used (Các đầu ra của van cho các chai chứa khí – Danh mục các điều khoản đã được tiêu chuẩn hóa hoặc đang sử dụng).

ISO 9090, Gas tightness of equipment for gas welding and allied processes (Độ kín khí của các thiết bị dùng cho hàn hơi và các quá trình có liên quan).

ISO 15001 Anaesthenic and respiratory equipment – Compatibility with oxygen (Thiết bị gây mê và thiết bị thở – Tính tương thích với oxy).

EN 13918, Gas welding equipment – Integrated flownmeter regulators used on cylinders for welding, cutting and allied processes – Classification, specification and tests (Thiết bị hàn hơi – Các bộ điều chỉnh, lưu lượng tích hợp dùng trên các chai cho hàn, cắt và các quá trình có liên quan – Phân loại điều kiện kỹ thuật và thử nghiệm).

3. Thuật ngữ và định nghĩa

Trong tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa sau.

3.1. Bộ điều áp điều chỉnh được (adjustable pressure regulator)

Thiết bị cung cấp phương tiện điều chỉnh việc cung cấp áp suất sử dụng thông thường khi vận hành.

3.2. Áp suất đóng (closure pressure)

P4

Áp suất đầu ra ổn định, một phút sau khi dừng dòng, từ bộ điều áp mà với áp suất này dòng được đặt ở lưu lượng tiêu chuẩn.

3.3. Van chai tích hợp bộ điều áp (cylinder valve with integrated pressure regulator)

VIPR

Cơ cấu thường được lắp với đầu nối chai chứa khí và bao gồm hệ thống van ngắt và hệ thống giảm áp.

3.4. Cửa nạp (filling port)

Điểm trên thiết bị qua đó chai được nạp.

3.5. Đặc tính dòng (flow characteristic)

Sự thay đổi của áp suất đầu ra liên quan tới tốc độ dòng từ dung lượng dòng bằng không tới dung lượng dòng lớn nhất của bộ điều áp với áp suất đầu vào giữ không đổi.

3.6. Lưu lượng kế (flow gauge)

Thiết bị đo áp suất và để điều chỉnh / hiệu chuẩn đơn vị lưu lượng / dòng.

3.7. Lưu lượng kết (flowmeter)

Thiết bị đo và chỉ thị lưu lượng của khí riêng hoặc hỗn hợp khí.

3.8. Hiện tượng trễ (hysteresis)

Sự trễ của áp suất đầu ra (kết quả) khi lưu lượng (nguyên nhân) thay đổi sau cho giá trị áp suất đầu vào không đổi, các giá trị của áp suất đầu ra đo được khi tăng lưu lượng không trùng với giá trị của áp suất đầu ra đo được khi giảm lưu lượng.

3.9. Lưu lượng xả lớn nhất (maximum discharge flow)

Qmax

Dòng lớn nhất do bộ điều áp cung cấp ở áp suất đầu ra danh định, p2, và tại áp suất thử đầu vào, p3.

3.10. Lỗ định cỡ (orifice)

Lỗ thu hẹp có mặt cắt ngang đã biết để cấp lưu lượng khí không đổi khi khí được cung cấp ở áp suất không đổi phía đầu dòng.

3.11. Bộ điều áp đặt trước (pre-set pressure regulator)

Bộ điều áp không được cung cấp phương tiện để người vận hành điều chỉnh áp suất khi sử dụng bình thường.

3.12. Đặc tính áp suất (pressure characteristic)

Sự khác nhau của áp suất đầu ra với áp suất đầu vào ở điều kiện lưu lượng ban đầu riêng.

3.13. Bộ điều áp (pressure regulator)

Cơ cấu để điều chỉnh áp suất đầu vào khác nhau thành áp suất đầu ra ít thay đổi nhất.

3.14. Cơ cấu ngắt chính (main shut-off mechamism)

Van ngắt giữa chai chứa khí và cơ cấu điều chỉnh của thiết bị.

3.15. Áp suất đầu ra danh nghĩa (rated outlet pressure)

P2

Áp suất hạ lưu đối với lưu lượng tiêu chuẩn, Q1, được quy định trong hướng dẫn sử dụng.

3.16. Van xả áp (pressure relief vaive)

Thiết bị được thiết kế để hạ áp suất quá mức từ phía xả của bộ điều áp tại giá trị đặt trước.

3.17. Cơ cấu vận hành thứ cấp (secondary operating mechanism)

Phương tiện để đặt lưu lượng dòng xả giữa không và lớn nhất.

3.18. Lưu lượng tiêu chuẩn (standard discharge)

Q1

Tốc độ dòng chảy/ lưu tốc được quy định trong hướng dẫn sử dụng mà với nó bộ điều áp được thiết kế để duy trì áp suất đầu ra danh nghĩa, p2, tại áp suất thử đầu vào, p3.

3.19. Áp suất thử đầu vào (test inlet pressure)

p3

Áp suất đầu vào tại đó lưu lượng tiêu chuẩn của bộ điều áp, Q1, được đo và bằng hai lần áp suất đầu ra, p2, cộng 100 kPa, nghĩa là p3 = (2p2 + 100kPa).

3.20. Áp suất thử đầu ra (test outlet pressure)

p5

Giá trị cao nhất hoặc thấp nhất của áp suất đầu ra kết quả của sự khác nhau tại áp suất đầu vào giữa p1 và p3, p2 tại các điều kiện điều chỉnh trước p1, p2, Q1.

3.21. Áp suất thử van (valve test pressure)

pvt

Đối với khí nén pvt = 1,2 x pw.

3.22. Áp suất làm việc (working pressure)

pw

Áp suất đặt ở nhiệt độ đồng đều 15oC đối với chai chứa đầy khí.

CHÚ THÍCH 1: Đối với khí nén, pw, trong tiêu chuẩn này tương đương với p1 trong ISO 2503.

CHÚ THÍCH 2: Định nghĩa này chỉ áp dụng đối với khí nén và không áp dụng đối với khí hóa lỏng và khí hòa tan (acetylen).

4. Ký hiệu và tên gọi

Ký hiệu sử dụng cho tính chất lý học cho trong Bảng 1.

Bảng 1 – Ký hiệu và tên gọi

|

Ký hiệu |

Tên gọi |

|

pw |

Áp suất làm việc |

|

pvt |

Áp suất thử van |

|

p1 |

Áp suất đầu vào |

|

p2 |

Áp suất đầu ra danh nghĩa |

|

p3 |

Áp suất thử đầu vào, (2p2 + 100 kPa) |

|

p4 |

Áp suất đóng |

|

p4max |

Áp suất đóng lớn nhất |

|

p5 |

Áp suất thử đầu ra |

|

Q1 |

Lưu lượng tiêu chuẩn |

|

Qmax |

Lưu lượng lớn nhất |

|

QRV |

Lưu lượng của van xả |

|

R |

Hệ số tăng áp tại lúc đóng, (p4 – p2)/p2 |

|

i |

Hệ số điều chỉnh, (p5 – p2)/p2 |

5. Yêu cầu thiết kế

5.1. Quy định chung

VIRP phải vận hành thỏa mãn trên phạm vi nhiệt độ sử dụng từ -20oC đến +65oC. Phạm vi này có thể được mở rộng trong khoảng thời gian ngắn (ví dụ, trong quá trình nạp). Khi cần có nhiệt độ làm việc cao hơn hoặc thấp hơn trong các khoảng thời gian dài hơn, khách hàng phải quy định một cách phù hợp.

VIPR phải có khả năng chịu được các ứng suất cơ học hoặc ăn mòn hóa học mà chúng có thể phải trải qua trong quá trình phục vụ theo dự định, ví dụ trong quá trình bảo quản, lắp vào các chai, quá trình nạp, vận chuyển và ngừng sử dụng chai.

5.2. Mô tả

Tiêu chuẩn này không mô tả các bộ phận cấu thành VIPR

Một van chai có bộ điều áp thích hợp (VIPR) gồm có:

· Một thân,

· Một đầu nối vào chai,

· Một cơ cấu ngắt chính (để cách ly thiết bị với khí áp suất cao trong chai),

· Một đầu nối nạp (có thể được lắp với một van không hồi lưu hoặc một van cách ly),

· Cơ cấu điều chỉnh áp suất,

· Một van an toàn áp suất trên phía áp suất thấp của cơ cấu điều chỉnh và

· Một đầu nối ra (cho bộ phận sử dụng cuối).

Một VIPR cũng có thể được lắp với

· Một cơ cấu vận hành phụ để chỉnh đặt lưu lượng ra,

CHÚ THÍCH: Một số thiết bị có thể có cả hai cơ cấu, một số thiết bị chỉ có một cơ cấu.

· Một van an toàn áp suất để bảo vệ chai,

· Một ống xi phông,

· Một nút hoặc nắp có ren trên đầu ra và/hoặc đầu nối nạp,

· Một cơ cấu hạn chế sự quá dòng,

· Một phương tiện để ngăn sự xâm nhập của không khí môi trường xung quanh,

· Một cơ cấu duy trì áp suất dư [xem TCVN 9314 (ISO 15996)],

· Dụng cụ chỉ báo áp suất trên phía áp suất cao và/hoặc áp suất thấp của thiết bị,

· Một cơ cấu điều chỉnh (kiểm soát) lưu lượng,

· Một dụng cụ chỉ báo lưu lượng (ví dụ, lưu lượng kế hoặc dụng cụ đo dòng),

· Các bộ lọc.

5.3. Vật liệu

Các vật liệu kim loại và phi kim loại tiếp xúc với khí phải tương thích về hóa học và/hoặc vật lý với khí [xem TCVN 6874-1 (ISO 11114-1) và TCVN 6874-2 (ISO 11114-2)].

Vì có nguy cơ tạo thành các cacbua dễ vỡ, VIPR dùng cho axetylen có thể được chế tạo từ các hợp kim dựa trên cơ sở đồng chỉ khi hàm lượng đồng không vượt quá 70% (theo khối lượng). Nhà sản xuất không được sử dụng bất cứ quy trình nào dẫn đến làm giàu lượng đồng trên bề mặt. Cũng vì các lý do tương tự, hàm lượng bạc của các hợp kim phải được hạn chế đối với VIPR dùng cho axetylen. Giới hạn chấp nhận được thay đổi từ 43% (theo khối lượng) đến 50% (theo khối lượng).

Sức chống bắt cháy trong oxy hoặc các khí oxy hóa cao khác [xem TCVN 6550 (ISO 10156)] của các vật liệu phi kim loại và các chất bôi trơn phải được xác lập bằng một quy trình thử thích hợp [xem TCVN 6874-3 (ISO 11114-3)]. Khi trong quá trình nạp các hỗn hợp khí có chứa oxy (ngay cả khi nếu hỗn hợp cuối cùng là chất oxy hóa kém hơn không khí), có khả năng xảy ra oxy áp suất cao sẽ tiếp xúc với vật liệu này, do đó khách hàng phải quy định một cách phù hợp. Vật liệu bít kín phi kim loại được sử dụng với không khí, oxy và các khí giàu oxy phải có khả năng chịu được thử nghiệm nhạy cảm với lão hóa.

5.4. Dụng cụ chỉ báo áp suất

Có thể sử dụng các cơ cấu khác với áp kế để chỉ báo áp suất và lưu lượng. Dụng cụ chỉ báo áp suất phải là loại an toàn, nghĩa là người vận hành không bị thương trong trường hợp hư hỏng.

Nếu sử dụng các cơ cấu khác với áp kế thì chúng phải tuân theo các đặc điểm về an toàn của ISO 5171. Yêu cầu này cũng áp dụng cho các áp kế được sử dụng để chỉ báo lưu lượng.

5.5. Đầu nối nạp

Đầu nối nạp phải được thiết kế để thực hiện các điều kiện dịch vụ đã dự định. Đầu nối nạp phải tuân theo TCVN 6551 (ISO 5145), các tiêu chuẩn quốc gia có liên quan (xem ISO/TR 7470) hoặc là đầu nối độc quyền. Nếu đầu nối nạp tách biệt với đầu nối ra và không được trang bị một van một chiều hoặc van cách ly thì nó phải được trang bị một cơ cấu kín áp, ví dụ như một nút hoặc nắp chịu áp suất của van có thể được vận hành hoặc tháo ra chỉ bằng sử dụng dụng cụ chuyên dùng. Khi thích hợp, cơ cấu này phải được thiết kế để thông hơi cho khí trước khi được tháo ra.

Nếu đầu nối nạp được chế tạo thông tới đầu nối ra thì nó phải được thiết kế sao cho không cản trở đầu nối rút khí được chế tạo phù hợp với tiêu chuẩn quốc gia hoặc tiêu chuẩn quốc tế liên quan.

Van một chiều của đầu nối nạp, nếu được lắp, phải tuân theo các yêu cầu của 5.15 sau khi thử nghiệm như đã mô tả trong 6.15.

5.6. Đầu nối với chai

Đầu nối với chai phải phù hợp với các tiêu chuẩn quốc gia hoặc quốc tế [(ví dụ, 25E xem TCVN 9316-1 (ISO 11363-1)]. Nếu sử dụng các đầu nối khác, nhà sản xuất phải cung cấp bằng chứng bảo đảm rằng có thể đạt được độ bền cơ tương đương.

5.7. Đầu nối ra

Đầu nối ra phải là

a) Phụ tùng của một hãng độc quyền; nếu sử dụng một đầu nối nhanh thì nó phải tuân theo các thử nghiệm về độ bền lâu của ISO 7289 hoặc

b) Đầu nối hàn dùng cho ống mềm (ví dụ, ISO 3253 đối với đầu nối có ren hoặc ISO 7289 đối với các đầu nối nhanh hoặc tiêu chuẩn quốc gia) hoặc

c) Đầu nối ra của van chai áp suất cao [ví dụ, TCVN 6551 (ISO 5145)].

Nếu một van áp suất dư được lắp với đầu nối ra thì nó phải được thiết kế sao cho không cản trở đầu nối được chế tạo phù hợp với tiêu chuẩn có liên quan.

5.8. Áp suất đầu ra đối với axetylen

Đối với axetylen, áp suất đóng p4 không được vượt quá 1,5 bar đối với tất cả các áp suất đầu vào khi cơ cấu điều chỉnh áp suất được nạp đầy.

5.9. Van điều chỉnh lưu lượng

Nếu lắp một van điều khiển lưu lượng thì núm điều khiển lưu lượng và trục van phải được giữ sao cho chúng không thể bị tháo ra mà không sử dụng dụng cụ để tháo.

Phải kiểm tra sự phù hợp bằng cách cố tháo núm điều khiển và trục van mà không sử dụng dụng cụ để tháo.

5.10. Cơ cấu điều chỉnh áp suất

Cơ cấu điều chỉnh áp suất, nếu được lắp, phải được giữ ở vị trí và chỉ tháo ra được bằng sử dụng dụng cụ. Van chai có bộ điều áp tích hợp (VIPR) phải được thiết kế sao cho van của bộ điều áp không thể giữ được ở vị trí mở do lò xo của bộ điều áp được nén tới chiều dài nhỏ nhất của nó và do đó cho phép khí đi qua từ phía áp suất cao đến phía áp suất thấp. Đối với VIPR được thiết kế để cho phép nạp vào chai thông qua đầu nối ra thì có thể sử dụng dụng cụ chuyên dùng để giữ cho van của bộ phận điều áp ở vị trí mở chỉ dùng cho nạp.

Phải kiểm tra sự phù hợp bằng mắt quan sát.

5.11. Lọc

Đế van bộ điều áp phải được bảo vệ tránh sự nhiễm bẩn bởi các hạt bụi bẩn (ví dụ như bằng cách sử dụng một bộ lọc). Phải lắp đặt một bộ lọc bụi có mặt cắt ngang hiệu dụng tương thích với lưu lượng xả bên trong bộ điều áp ở phía đầu dòng của van bộ điều áp. Bộ lọc phải giữ lại các hạt lớn hơn hoặc bằng 0,1 mm.

5.12. Van ngắt chính

Cơ cấu ngắt chính phải đáp ứng các yêu cầu được cho trong 5.15 sau 2000 chu kỳ mở và đóng kín. Thử nghiệm được mô tả trong 6.14-1.

Nếu van ngắt chính là bản thân van của bộ điều áp, phải tiến hành thử nghiệm độ bền lâu theo 6.14.2. Sự tuân thủ các yêu cầu trong 5.15 phải được đặt ra sau 100 000 chu kỳ.

5.13. Đặc tính lưu lượng và áp suất đối với các bộ điều chỉnh không có cơ cấu đo lưu lượng

5.13.1. Đặc tính lưu lượng

Lưu lượng xả tiêu chuẩn Q1 và áp suất định mức đầu ra p2, phải phù hợp với các giá trị do nhà sản xuất đưa ra.

Phương pháp thử đối với lưu lượng xả tiêu chuẩn Q1 và áp suất định mức đầu ra p2, được cho trong 6.6.2.

Phương pháp thử đối với đặc tính lưu lượng được cho trong 6.6.3.

5.13.2. Hệ số tăng áp suất lúc đóng, R

Hệ số R phải nhỏ hơn 0,3 khi được xác định phù hợp với 6.6.4.

5.13.3. Hệ số không đều i

Hệ số i phải ở trong giới hạn ± 0,3 khi được xác định phù hợp với 6.6.5.

5.14. Van an toàn áp suất

Van an toàn áp suất phải được trang bị như một bộ phận của bộ điều áp. Trong trường hợp axetylen, van này là tùy chọn và tính năng của nó là do nhà sản xuất quy định. Cơ cấu bảo vệ quá áp phải

a) Được chỉnh đặt trước tới một giá trị cố định hoặc tới giá trị áp suất chênh cố định vượt quá áp suất quy đổi và

b) Chỉ được điều chỉnh bằng sử dụng một dụng cụ chuyên dùng.

Van an toàn áp suất (nếu được lắp) phải tự động nâng lên để giải phóng áp suất dư thừa và phải chỉnh đặt lại ở áp suất ≥ p2 hoặc áp suất đặt.

Đối với toàn bộ phạm vi áp suất đầu vào, van an toàn áp suất phải giữ kín khí theo 5.15 khi dòng chảy dừng lại với cơ cấu điều chỉnh áp suất được vặn vào an toàn. Thử nghiệm phải được thực hiện ít nhất là ở pw, p3 và ở áp suất đầu vào tương đương với p5 nếu p5 lớn hơn p2.

Lưu lượng xả nhỏ nhất của van an toàn Qrv phải bằng hoặc lớn hơn lưu lượng xả tiêu chuẩn Q1 ở áp suất pRV = 2 p2. Thử nghiệm đối với van an toàn được mô tả ở 6.7.

CHÚ THÍCH: Van an toàn và các cơ cấu bảo vệ khác nên được lắp sao cho khí sẽ được xả ra một cách an toàn.

5.15. Độ kín

5.15.1. Tổng độ kín ra ngoài (ra khí quyển) không được vượt quá 6 cm3/h.

5.15.2. Tổng độ kín bên trong (qua van bộ điều áp hoặc cơ cấu ngắt chính) không được vượt quá 6 cm3/h.

5.16. Độ bền cơ

5.16.1. Phía đầu vào của VIPR (van tới đầu nối chai) phải có khả năng chịu được áp suất 2,25 x pw đối với khí nén và 1,5 x pw đối với khí hóa lỏng trong thời gian 2 min mà không bị biến dạng dư hoặc bị phá hủy. Đối với VIPR dùng axetylen, thử nghiệm áp suất này phải được thực hiện ở 45 MPa.

Phía đầu ra của VIPR phải có khả năng chịu được bốn lần áp suất định mức đầu ra của nó p2 hoặc 60 bar đối với khí nén và khí hóa lỏng và 3 MPa đối với axetylen (lấy giá trị lớn hơn) mà không có sự phá hủy hoặc bất cứ dấu hiệu nào của biến dạng.

Thử nghiệm về độ bền có được mô tả trong 6.5.

5.16.2. Nếu VIPR được dùng để lắp trên chai có mũ hoặc vành bảo vệ thì nó phải vượt qua phép thử rơi phù hợp với TCVN 6872 (ISO 11117). Sau khi thử rơi, chai phải được nén tăng áp tới tối thiểu là một bar, van ngắt phải được đóng lại với momen đóng do nhà sản xuất quy định hoặc bằng cách sử dụng một tay gạt và VIPR phải tuân theo 5.15. Sau khi thử rơi, van một chiều có lỗ nạp, nếu được lắp, phải tuân theo 5.15.1.

CHÚ THÍCH: Sự cong vênh của VIPR do rơi không phải là hư hỏng của thử nghiệm.

5.16.3. Nếu không có ý định sử dụng VIPR để lắp trên chai có nắp bảo vệ hoặc một dạng khác của vành bảo vệ thì phải thực hiện thử nghiệm va đập (Xem phụ lục A).

5.17. Tính chống cháy

5.17.1. Oxy

VIPR dùng cho oxy và các khí khác có thể oxy hóa lớn hơn không khí [xem TCVN 6550 (ISO 10156)] không được bắt cháy hoặc có hư hỏng do lưu hóa bên trong khi được thử tăng áp oxy.

Khi trong quá trình nạp các hỗn hợp khí có chứa oxy (ngay cả hỗn hợp khí có thể oxy hóa kém hơn không khí), sẽ có khả năng oxy áp suất cao tiếp xúc với vật liệu này, do đó khách hàng phải quy định một cách phù hợp.

Thử nghiệm về sự bắt cháy được mô tả ở 6.16.

5.17.2. Axetylen

Van chai có bộ điều áp tích hợp (VIPR) dùng cho axetylen phải vượt qua thử nghiệm phân hủy axetylen được mô tả trong Phụ lục A của ISO 7291:1999 với ống được nối với lỗ nạp và với bất cứ van một chiều nào được mở.

5.18. Yêu cầu đối với VIPR có các cơ cấu đo lưu lượng

Yêu cầu của cơ cấu đo lưu lượng được trong EN 13918. Cấp chính xác phải do nhà sản xuất quy định.

5.19. Yêu cầu về kết cấu

5.19.1. Làm sạch

VIPR phải được cung cấp ở trạng thái sạch để đáp ứng các yêu cầu làm việc theo dự định. Các chất bôi trơn phải phù hợp với 5.19.2. Các mức làm sạch để làm việc với oxy được quy định trong ISO 15001.

5.19.2. Chất bôi trơn

Nếu các chất bôi trơn được sử dụng có khả năng tiếp xúc với khí thì chúng phải tương thích với công việc tiếp xúc với khí và các vật liệu của kết cấu trong phạm vi áp suất và nhiệt độ quy định.

5.19.3. Tính toàn vẹn của cụm van

VIPR phải được cấu tạo và lắp ráp sao cho không thể tháo VIPR hoặc các bộ phận cấu thành của nó ra một cách vô ý trong sử dụng bình thường.

Thử nghiệm về các momen xoắn tháo lỏng được cho trong 6.13. Các momen xoắn được cho trong tài liệu yêu cầu từ nhà sản xuất (xem 6.2).

5.20. Cơ cấu vận hành van

Cơ cấu vận hành van phải được thiết kế để cho phép đóng kín van sau khi phơi trong ngọn lửa. Phương pháp thử độ chịu lửa được trong 6.18.

6. Phương pháp thử

6.1. Quy định chung

6.1.1. Điều kiện

Trước khi đưa VIPR vào sử dụng, chúng phải được thử mẫu đầu tiên (nguyên mẫu). Thử mẫu đầu tiên có hiệu lực đối với một họ van đã cho có cùng một kết cấu cơ bản.

Các thay đổi về đầu nối không yêu cầu phải có thêm thử nghiệm mẫu đầu tiên.

Các thay đổi về các bộ phận bên trong vì lý do tính tương thích của khí/vật liệu (ví dụ như vòng chữ O, vòng bít, màng chắn, trục, chất bôi trơn) tạo ra một phương án kiểu trong họ đã cho của VIPR.

Các phương án kiểu yêu cầu phải có sự lặp lại các phần có liên quan của thử kiểu.

Các thay đổi về các kích thước thiết kế cơ bản của các bộ phận hoặc các thay đổi của vật liệu thân van tạo thành một họ mới và yêu cầu phải có thử kiểu đầy đủ.

Không được đưa vào sử dụng bình thường các VIPR hoặc các bộ phận của chúng đã được sử dụng trong chương trình thử nghiệm.

6.1.2. Điều kiện môi trường

Trừ khi có quy định khác, các thử nghiệm được thực hiện ở nhiệt độ môi trường xung quanh.

6.1.3. Khi thử

Thực hiện các thử nghiệm với không khí hoặc nitơ sạch, khô, không có dầu. Trong mọi trường hợp, phải thực hiện các thử nghiệm với khí khô có độ ẩm lớn nhất tương đương với điểm sương -40 oC ở áp suất khí quyển.

Khi một VIPR được thử với khí khác với khí được dự định sử dụng, cần có sự chuyển đổi các lưu lượng như đã chỉ dẫn ở Bảng 2.

6.1.4. Điều kiện chuẩn

Các lưu lượng phải được hiệu chỉnh về 23oC và 101,3 kPa.

Bảng 2 – Các hệ số chuyển đổi

|

Khí thử a |

Hệ số đối với |

||||||||||

|

Không khí |

O2 |

N2 |

Ar |

H2 |

CO2 |

N2O |

He |

Xe |

C2H2 |

C3H8 |

|

|

Không khí |

1 |

0,950 |

1,02 |

0,851 |

0,81 |

0,81 |

0,81 |

2,695 |

0,47 |

1,05 |

0,800 |

|

Nitơ |

0,983 |

0,930 |

1 |

0,837 |

3,75 |

0,79 |

0,79 |

2,65 |

0,46 |

1,03 |

0,784 |

|

a Lưu lượng của khí dự định sử dụng = Lưu lượng khí thử x hệ số chuyển đổi |

|||||||||||

6.2. Tài liệu

Nhà sản xuất phải cung cấp cho cơ quan thử nghiệm các tài liệu sau:

– Một bộ bản vẽ gồm có bản vẽ bố trí chung, danh mục các chi tiết, điều kiện kỹ thuật của vật liệu và các bản vẽ chi tiết bao gồm cả các momen xoắn cho lắp ráp và chi tiết vẽ các bộ phận bít kín/khóa có ren; một phương án kiểu bất kỳ trong họ đã cho phải được nhận biết rõ ràng;

– Mô tả VIPR và phương pháp vận hành;

– Thông tin về lĩnh vực áp dụng của VIPR (khí và các hỗn hợp khí, áp suất, sử dụng có hoặc không có cơ cấu bảo vệ van, v.v…); phải chỉ dẫn rõ ràng các khí và hỗn hợp khí có thể được sử dụng với mỗi phương án kiểu.

– Các chứng chỉ về tính tương thích của vật liệu theo yêu cầu.

6.3. Số lượng các mẫu thử

Cần có ít nhất là tám van mẫu thử (mười đối với một VIPR có lưu lượng kế):

– Một mẫu thử cho thử độ bền cơ.

– Một mẫu thử cho thử nghiệm an toàn.

– Hai mẫu thử cho thử độ bền cơ của lưu lượng kế.

– Một mẫu thử cho thử tính năng, đặc tính về chức năng và vận hành van an toàn.

– Hai mẫu thử cho thử van an toàn, các momen tháo lỏng và sức chịu lửa.

– Ba mẫu thử cho thử độ kín và độ bền lâu,

Ngoài ra cần có các mẫu thử sau:

– Ba mẫu thử cho thử nghiệm bắt cháy (trong trường hợp các van dùng cho các chai chứa oxy).

– Ba mẫu thử cho thử nghiệm phân hủy axetylen (trong trường hợp các van dùng cho các chai chứa axetylen).

– Ba mẫu thử cho thử va đập nếu cần.

6.4. Trình tự thử

Các thử nghiệm phải được thực hiện phù hợp với lịch trình được cho trong bảng 3.

Bảng 3 – Trình tự thử

|

Trình tự thử |

Thử nghiệm |

Điều số |

Điều kiện của van thử |

Nhiệt độ thử, oC |

Số lượng van mẫu |

Các mẫu van thử |

|

1 |

Thử độ bền cơ (ngăn áp suất cao) |

6.5 |

Như đã được chấp nhận |

20 ± 5 |

1 |

1 |

|

2 |

Thử độ bền cơ (ngăn áp suất thấp) |

6.5 |

Như đã được chấp nhận từ trình tự 1 |

20 ± 5 |

1 |

1 |

|

3 |

Duy từ áp suất của phía áp suất thấp của bộ điều áp |

6.8 |

Như đã được chấp nhận |

20 ± 5 |

2 |

1 |

|

4 |

Độ bền cơ lưu lượng kế |

6.9 |

Như đã được chấp nhận |

20 ± 5 |

9 đến 10 |

1 |

|

5 |

Đặc tính của lưu lượng và áp suất |

6.6 |

Như đã được chấp nhận |

20 ± 5 |

3 |

1 |

|

6 |

Độ chính xác của VIPR có lưu lượng kế |

6.10 |

Như đã được chấp nhận |

20 ± 5 |

3 |

1 |

|

7 |

Độ chính xác của VIPR có lưu lượng kế và các lỗ định cỡ cố định |

6.11 |

Như đã được chấp nhận |

20 ± 5 |

3 |

1 |

|

8 |

Van an toàn áp suất |

6.7 |

Một mẫu như đã được chấp nhận từ trình tự 5 |

20 ± 5 |

3 đến 5 |

1 |

|

9 |

Độ kín |

6.12 |

Như đã được chấp nhận |

20 ± 5 |

6 đến 8 |

3 |

|

10 |

Độ kín |

6.12 |

Từ trình tự thứ 9 được hòa giá ở 65oC trong 5 ngày |

20 ± 5 |

6 đến 8 |

3 |

|

11 |

Độ bền lâu của cơ cấu ngắt chính |

6.14 |

Như đã được chấp nhận từ trình tự 10 |

20 ± 5 |

6 đến 8 |

3 |

|

12 |

Độ bền lâu của van một chiều |

6.15 |

Như đã được chấp nhận từ trình tự 11 |

20 ± 5 |

6 đến 8 |

3 |

|

13 |

Độ kín |

6.12 |

Như đã được chấp nhận từ trình tự 12 |

20 ± 5 |

6 đến 8 |

3 |

|

14 |

Độ kín |

6.12 |

Như đã được chấp nhận từ trình tự 13 |

65 ± 5 |

6 đến 8 |

3 |

|

15 |

Độ kín |

6.12 |

Như đã được chấp nhận từ trình tự 14 |

-20 ± 5 |

6 đến 8 |

3 |

|

16 |

Momen xoắn vận hành và tháo lỏng |

6.13 |

Như đã được chấp nhận từ trình tự 8 |

20 ± 5 |

4 |

1 |

|

17 |

Sức chịu lửa |

6.18 |

Như đã được chấp nhận (nếu thích hợp) |

800 đến 1000 |

5 |

1 |

|

18 |

Bắt cháy |

6.16 |

Như đã được chấp nhận (nếu thích hợp) |

20 ± 5 |

– |

3 |

|

19 |

Phân hủy axetylen |

6.17 |

Như đã được chấp nhận (nếu thích hợp) |

20 ± 5 |

– |

3 |

|

20 |

Thử va đập |

– |

Như đã được chấp nhận |

20 ± 5 |

– |

3 |

6.5. Phương pháp thử đối với độ bền cơ

6.5.1. Tất cả các thử nghiệm phải được thực hiện trên một mẫu thử.

6.5.2. Đối với một VIPR có áp suất điều chỉnh được, bảo đảm rằng cơ cấu điều chỉnh áp suất ở vị trí tại đó van của bộ điều áp được đóng kín.

Đối với một VIPR được chỉnh đặt trước, nút kín đầu ra.

6.5.3. Tăng áp suất thủy lực cho phía áp suất cao của VIPR như đã chỉ dẫn trong 5.16.1 trong thời gian 2 min.

Đối với thử nghiệm này, thay thế áp kế áp suất cao, nếu được lắp, bằng một nút bít kín.

6.5.4. Tăng áp cho ngăn áp suất thấp của VIPR như đã chỉ dẫn trong 5.16.1 trong thời gian 2 min.

Đối với thử nghiệm này, thay thế màng chắn, van an toàn và áp kế áp suất thấp, nếu được lắp, bằng các nút bít kín.

6.6. Phương pháp thử đối với đặc tính lưu lượng và áp suất của các bộ điều chỉnh không có các cơ cấu đo lưu lượng.

6.6.1. Số lượng các mẫu thử

Tất cả các thử nghiệm phải được thực hiện trên một mẫu thử.

6.6.2. Phương pháp thử đối với lưu lượng xả tiêu chuẩn Q1 và áp suất định mức đầu ra p2

Ví dụ về băng thử yêu cầu cho thử nghiệm này được giới thiệu trên Hình 1. Băng thử nên có kết cấu sao cho có thể điều chỉnh các áp suất đầu vào và đầu ra một cách riêng biệt. Thiết bị có thể được vận hành bằng điều khiển từ xa.

Nguồn cung cấp khí cho áp suất làm việc pw và áp suất thử đầu vào p3 nên có đủ dung lượng cho các thử nghiệm.

Tất cả các đường ống của thiết bị có áp suất cùng với van điều chỉnh lưu lượng nên có khả năng lưu lượng lớn hơn so với VIPR được thử. VIPR có thể được cung cấp từ một xylanh giảm chấn.

Thực hiện thử nghiệm ở lưu lượng xả tiêu chuẩn Q1 và áp suất đầu ra p2 do nhà sản xuất đưa ra.

Với van điều chỉnh lưu lượng được đóng kín, tác động một áp suất đầu vào p3. Chỉnh đặt áp suất đầu ra đến p2. Mở dần dần van điều chỉnh lưu lượng tới khi đạt được lưu lượng xả tiêu chuẩn Q1. Nếu áp suất đầu ra đã giảm xuống, điều chỉnh lại áp suất này tới giá trị p2 trên một VIPR được chỉnh đặt trước.

6.6.3. Phương pháp thử đối với đặc tính lưu lượng

6.6.3.1. Quy định chung

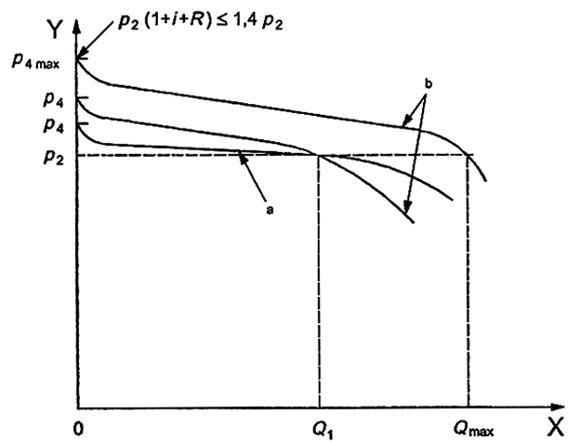

Đường cong lưu lượng chỉ ra sự thay đổi của áp suất đầu ra gây ra bởi sự thay đổi của lưu lượng từ trên không (0) đến toàn lưu lượng ở một áp suất đầu vào không đổi. Các đường cong khác nhau thu được ở các áp suất đầu vào khác nhau (xem các Hình 3 và Hình 4).

6.6.3.2. Van chai có bộ điều áp tích hợp (VIPR) điều chỉnh được

Ghi lại đặc tính lưu lượng trong các điều kiện ban đầu sau:

a) Khởi động với áp suất thử đầu vào p3, áp suất đầu ra p2 và lưu lượng xả tiêu chuẩn Q1, đóng kín van điều chỉnh lưu lượng và ghi lại áp suất đóng p4 sau 60s;

b) Khởi động với áp suất đầu vào pw, áp suất đầu ra p2 và lưu lượng xả tiêu chuẩn Q1, đóng kín van điều chỉnh lưu lượng và ghi lại áp suất đóng p4 sau 60s;

c) Khởi động với áp suất thử đầu vào p3, áp suất đầu ra p và lưu lượng xả lớn nhất Qmax, đóng kín van điều chỉnh lưu lượng và ghi lại áp suất đóng p4 max sau 60 s;

Vẽ đồ thị các giá trị lưu lượng và áp suất như chỉ dẫn trên Hình 3.

CHÚ THÍCH: Các giá trị lưu lượng và áp suất đo được với áp suất đầu ra tăng (do sự giảm lưu lượng) có thể tạo ra một đường cong ở các áp suất cao hơn do tính trễ.

Kết quả của thử nghiệm phải được ghi lại trong báo cáo thử.

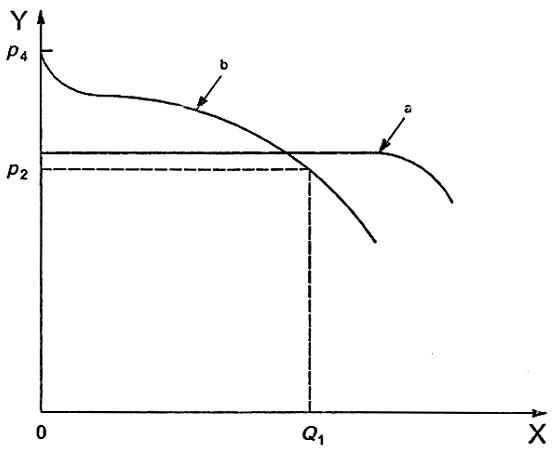

6.6.3.3. Van chai có bộ điều áp tích hợp (VIPR) được chỉnh đặt trước

Ghi lại đặc tính lưu lượng khi sử dụng quy trình được mô tả trong 6.6.3.2 trong các điều kiện sau:

a) Khởi động ở áp suất đóng p, được tạo thành do áp suất thử đầu vào, p3, và lưu lượng xả tiêu chuẩn Q1;

b) Khởi động ở áp suất đóng p, được tạo thành do áp suất định mức đầu vào, pw và lưu lượng xả tiêu chuẩn Q1;

CHÚ THÍCH 1: Áp suất đóng thu được sẽ phụ thuộc vào đặc tính áp suất của các bộ điều áp (tăng hoặc giảm).

Vẽ đồ thị các giá trị của lưu lượng và áp suất như đã chỉ ra trên Hình 4.

CHÚ THÍCH 2: Hình 4 giới thiệu đặc tuyến lưu lượng điển hình đối với VIPR được chỉnh đặt trước với đặc tính áp suất tăng trong đó một áp suất đầu vào tăng có xu hướng duy trì van của bộ điều áp ở vị trí đóng kín.

6.6.4. Phương pháp thử đối với hệ số tăng áp lúc đóng R

Phương pháp thử này không áp dụng cho các VIPR có cơ cấu đo lưu lượng.

Sử dụng thiết bị thử được chỉ dẫn trên Hình 1. Điều chỉnh VIPR thử về các điều kiện tiêu chuẩn ban đầu, áp suất đầu vào p3, áp suất đầu ra p2 và lưu lượng xả tiêu chuẩn Q1. Dừng xả bằng cách đóng kín van điều chỉnh lưu lượng. Dụng cụ chỉ bảo trên áp kế áp suất thấp sẽ di chuyển tới giá trị cao hơn và ổn định. Ghi lại áp suất đóng p4 sau 60 s và từ đó xác định giá trị R bằng biểu thức

![]()

6.6.5. Phương pháp thử đối với hệ số không đều i

Phương pháp thử này không áp dụng cho các VIPR có các cơ cấu đo lưu lượng.

Sử dụng thiết bị thử được chỉ dẫn trên Hình 2. Để xác định hệ số không đều i và hiệu chỉnh sự vận hành cơ khí, vẽ đường cong (xem các Hình 5 và Hình 6). Đường cong chỉ ra sự thay đổi của áp suất đầu ra như là một hàm số của áp suất đầu vào.

Trang bị cho VIPR thử hai dụng cụ đo được hiệu chuẩn hoặc thiết bị ghi. Điều chỉnh lưu lượng xả cao VIPR bằng van điều chỉnh lưu lượng và đo lưu lượng này bằng lưu lượng kế. Với áp suất đầu vào pw, vận hành cơ cấu điều chỉnh áp suất (nếu được lắp) trên bộ điều áp thử và van điều chỉnh lưu lượng để thu được lưu lượng xả tiêu chuẩn Q1, ở áp suất đầu ra p2, có tính đến sự hiệu chỉnh được cho trong Bảng 2. Đối với VIPR được chỉnh đặt trước, thử nghiệm được bắt đầu ở áp suất đầu vào pw với van điều chỉnh lưu lượng của thiết bị thử được điều chỉnh sao cho VIPR cung cấp lưu lượng xả tiêu chuẩn của nó Q1.

Ghi lại các giá trị của các áp suất đầu vào và đầu ra trong khi áp suất đầu vào thay đổi trong phạm vi pw đến p3. Phải bảo đảm rằng có đủ khí trong nguồn cung cấp khí để hoàn thành thử nghiệm trong một kỳ.

Trong thử nghiệm này nên có một đường cong trơn, đều, tăng lên tới mức tối đa (xem Hình 5) hoặc giảm (xem Hình 6).

Áp suất p5 đối với hệ số không đều i là giá trị cao nhất hoăc thấp nhất của áp suất đầu ra trong quá trình thử trong đó áp suất đầu vào thay đổi từ pw đến p3. Xác định giá trị của hệ số i bằng biểu thức:

![]()

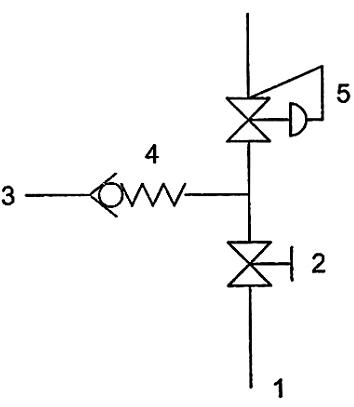

CHỈ DẪN

1. Bộ điều áp phụ

2. Nguồn cung cấp khí

3. Xylanh giảm chấn

4. Các dụng cụ đo được hiệu chuẩn

5. Mẫu thử

6. Cơ cấu điều chỉnh áp suất

7. Van điều chỉnh lưu lượng của băng thử

8. Lưu lượng kế

9. Nhiệt kế

a Tối đa 1m

Hình 1 – Ví dụ và lắp đặt thiết bị để đo lưu lượng xả lớn nhất, Qmax

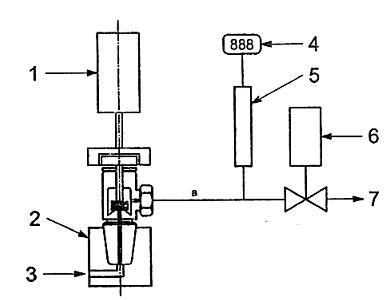

CHỈ DẪN

1. Chai chứa khí phụ

2. Chai chứa khí đầu tiên

3. Các dụng cụ đo được hiệu chuẩn

4. Mẫu thử

5. Cơ cấu điều chỉnh áp suất

6. Van điều chỉnh lưu lượng của băng thử

7. Nhiệt kế

8. Lưu lượng kế

a Tối đa 1m

Hình 2 – Ví dụ về lắp đặt thiết bị để xác định đặc trưng áp suất

CHỈ DẪN

X Lưu lượng

Y Áp suất đầu ra

a Áp suất đầu vào pw

b Áp suất đầu vào p3

Hình 3 – Đặc tuyến lưu lượng điển hình đối với bộ điều áp điều chỉnh được

CHỈ DẪN

X Lưu lượng

Y Áp suất đầu ra

a Áp suất đầu vào pw

b Áp suất đầu vào p3

Hình 4 – Đặc tuyến lưu lượng điển hình đối với bộ điều áp điều chỉnh trước

CHỈ DẪN

X Lưu lượng

Y Áp suất đầu ra

Hình 5 – Đặc tuyến áp suất tăng điển hình

CHỈ DẪN

X Lưu lượng

Y Áp suất đầu ra

Hình 6 – Đặc tuyến áp suất giảm điển hình

6.7. Phương pháp thử đối với van an toàn

Phải thực hiện thử nghiệm trên một mẫu thử.

Cho một áp suất tăng tác động qua đầu nối ra đến áp suất được cho trong 5.14. Ở áp suất này, van an toàn phải kín, không độ kín. Sau đó áp suất phải được tăng lên tới áp suất mở của van an toàn, phải ghi lại áp suất này. Áp suất phải được tăng tới áp suất pRV = 2 x p2. Ở áp suất này phải đo lưu lượng xả của van an toàn QRV (xem 5.14). Áp suất phải được giảm đi và ghi lại áp suất đóng kín của van an toàn (xem 5.14).

6.8. Duy trì áp suất ở phía áp suất thấp của bộ điều áp

Van điều chỉnh trong VIPR phải được giữ cố định ở vị trí mở. Áp kế, nếu có, phải được thay bằng các nút và đầu ra để trống.

Cho áp suất khí nén pvt tác động vào đầu vào của VIPR thông qua một van cách xa được mở nhanh, van ngắt chính của VIPR ở vị trí mở hoàn toàn.

Nếu VIPR không bị phá hủy, thử nghiệm đáp ứng yêu cầu. Nếu xảy ra sự phá hủy thì không có chi tiết nào được phụt ra. Cho phép thông hơi cho khí thông qua các cơ cấu giảm áp nếu được lắp đặt.

Cảnh báo: Cần có sự bảo vệ thích hợp cho các nhân viên trong quá trình thử nghiệm.

6.9. Phương pháp thử độ bền cơ của lưu lượng kế

Phải thực hiện thử nghiệm này trên một mẫu thử.

Cho một áp suất tăng tác động vào lưu lượng kế tới giá trị 4 x p2. Sau 2 min, kiểm tra để bảo đảm rằng lưu lượng kế không bị phá hủy. Nếu lắp đặt một van an toàn cho lưu lượng kế để giới hạn áp suất dưới 4 x p2 thì lưu lượng kế được xem là tuân theo 5.18.

6.10. Phương pháp thử về độ chính xác của VIPR có lưu lượng kế

Phải thực hiện thử nghiệm này trên một mẫu thử (xem EN13918)

Thử nghiệm độ chính xác của lưu lượng bằng thiết bị được chỉ dẫn trên Hình 1. Lặp lại thử nghiệm này sau khi cho lưu lượng kế tiếp xúc với áp suất đầu vào p3.

6.11. Phương pháp thử về độ chính xác của VIPR có lưu lượng kế và các lỗ định cỡ cố định

Phải thực hiện thử nghiệm trên một mẫu thử (xem EN 13918). Thử nghiệm độ chính xác bằng thiết bị điện chỉ dẫn trên Hình 1.

6.12. Các phương pháp thử về độ kín

6.12.1. Số lượng các mẫu thử

Phải thực hiện thử nghiệm trên ba mẫu thử.

6.12.2. Độ kín bên trong qua cơ cấu ngắt chính

6.12.2.1. Điều kiện

Cơ cấu ngắt chính phải đóng kín theo quy định của nhà sản xuất (ví dụ, momen văn tay 7Nm).

6.12.2.2. VIPR điều chỉnh được

Đo độ kín bên trong ở áp suất đầu vào pvt với bộ điều áp điều chỉnh được mở và đầu ra được mở.

Lặp lại thử nghiệm ở áp suất đầu vào 10 bar. Cuối cùng, lặp lại thử nghiệm ở 0,1 bar đối với các khí độc hại và cháy được và ở 0,5 bar đối với các khí khác.

6.12.2.3. VIPR điều chỉnh đặt trước

Đo độ kín bên trong ở áp suất định mức đầu vào pw.

Lặp lại thử nghiệm ở áp suất đầu vào 10 bar. Cuối cùng, lặp lại thử nghiệm ở 0,1 bar đối với các khí độc hại và cháy được và ở 0,5 bar đối với các khí khác.

6.12.3. Độ kín bên trong qua ty van điều chỉnh

6.12.3.1. Điều kiện

Với cơ cấu ngắt chính được mở, thực hiện thử nghiệm độ kín sau.

6.12.3.2. VIPR điều chỉnh được

Độ kín khí đối với khí quyển phải được thử phù hợp với ISO 9090.

Độ kín khí của cụm van bộ điều chỉnh:

a) Độ kín khí của ty van bộ điều chỉnh được thử ở áp suất đầu vào lớn nhất pw trong 5 min. Van bộ điều chỉnh phải được đóng kín (vít điều chỉnh áp suất được vặn ra an toàn) và đầu ra được mở. Cho phép có một lượng khí thoát ra 0,2 mbarL/min (12 cm3/h).

b) Độ kín khí của van bộ điều chỉnh cũng được thử với đầu ra được đóng kín và áp suất trong ngăn áp suất thấp được điều chỉnh tới giá trị p2 bằng vít điều chỉnh áp suất. Giá trị p2 phải không thay đổi trong thời gian thử nghiệm 5 min.

Cả hai thử nghiệm phải được lặp lại với áp suất thử tới hạn p3.

6.12.3.3. VIPR được chỉnh đặt trước

Độ kín khí đối với khí quyển phải được thử phù hợp với ISO 9090.

Độ kín khí của ty van bộ điều chỉnh được thử ở áp suất đầu vào lớn nhất, pw1 với đầu ra được đóng kín. Giá trị của áp suất đầu ra phải không thay đổi trong thời gian thử 5 min.

Thử nghiệm phải được lặp lại với áp suất đầu vào p3.

6.12.4. Độ kín ngoài

Đo độ kín ngoài của VIPR ở áp suất đầu vào pvt với cơ cấu điều chỉnh áp suất điều chỉnh được ở vị trí mở hoàn toàn với đầu ra được đóng kín và cơ cấu ngắt chính ở vị trí mở.

Lặp lại thử nghiệm ở áp suất đầu vào 10 bar. Cuối cùng lặp lại thử nghiệm ở 0,1 bar đối với các khí độc hại và cháy được và ở 0,5 bar đối với các khí khác.

6.13. Phương pháp thử đối với các momen (xoắn) vận hành và tháo lỏng

Phải thực hiện thử nghiệm trên một mẫu thử.

Đo các momen xoắn bằng chìa vặn có momen thích hợp và kiểm tra để bảo đảm răng các momen này tuân theo điều kiện kỹ thuật của nhà sản xuất được cho trong tài liệu (xem 6.2).

6.14. Phương pháp thử về độ bền lâu của cơ cấu ngắt chính

6.14.1. Van ngắt độc lập ở phía đầu dòng của van điều chỉnh

Thử nghiệm phải được thực hiện trên ba mẫu thử được lão hóa sơ bộ ở 65oC trong 5 ngày. Thử nghiệm này gồm có đóng và mở lặp lại hoàn toàn van ngắt. Tăng áp cho VIPR thông qua đầu nối vào tới pvt. Đóng kín van bằng momen đóng bằng hai lần momen đóng kín nhỏ nhất do nhà sản xuất quy định hoặc momen 7 N.m, lấy giá trị nhỏ hơn, hoặc sử dụng quy trình / hệ thống do nhà sản xuất đề nghị. Sau thời gian ít nhất là 6 s, giải phóng áp suất ở phía cuối dòng của ty van ra khí quyển. Sau thời gian ít nhất là 6s, mở van mà không tác động momen xoắn đáng kể nào khi nó ở vị trí mở hoàn toàn, và tăng áp cho van. Lặp lại chu kỳ này đến tổng số 2000 chu kỳ (xem Phụ lục B về quy trình chi tiết).

Bảo đảm rằng trong quá trình thử các mẫu thử phải được thử độ kín phù hợp với 6.12. Phải thực hiện thử nghiệm độ kín ở nhiệt độ môi trường xung quanh -20oC đến +65oC.

Khi đã hoàn thành thử nghiệm độ bền lâu và các thử nghiệm độ kín tiếp sau các chi tiết bít kín như các màng chắn, màng xếp, vòng chữ O phải được kiểm tra bằng mắt về độ mòn và/hoặc hư hỏng không chấp nhận được.

6.14.2. Van điều áp hoạt động như một van ngắt chính

6.14.2.1. Chức năng ngắt thu được bằng vặn ra đối với cơ cấu điều áp

Thử nghiệm phải được thực hiện trên ba mẫu thử được lão hóa sơ bộ ở 65oC trong 5 ngày. Đối với thử nghiệm này, VIPR phải được lắp đặt sao cho đầu vào được nối với một nguồn khí thử ở áp suất pvt. Cơ cấu điều áp phải được chỉnh đặt để đạt tới áp suất danh nghĩa p2 và lưu lượng Q1. Sau khi được chỉnh đặt, VIPR phải được thử nghiệm theo chu kỳ yêu cầu (xem 5.12). Mỗi chu kỳ gồm có:

– Tăng áp cho đầu nối vào ở áp suất thử, pvt, với đầu nối ra được đóng kín;

– Mở đầu nối ra sau 3,5 s;

– Đóng kín đường ống cung cấp cho đầu nối vào sau 5s để áp suất trong ngăn đầu vào đạt tới áp suất khí quyển;

– Đóng kín đầu nối ra và bắt đầu một chu kỳ mới khi kết thúc dòng chảy.

Thiết bị thử phải hợp nhất các van ở đầu dòng và cuối dòng của bộ điều chỉnh được thử để cho phép dẫn và thông hơi cho khí thử.

Sau khi hoàn thành thử nghiệm, các mẫu thử phải được thử độ kín phù hợp với 6.12. Phải thực hiện thử nghiệm độ kín ở nhiệt độ môi trường xung quanh -20 oC đến +65 oC.

Khi thử nghiệm độ bền lâu và các thử nghiệm độ kín tiếp sau đã hoàn thành, các chi tiết bít kín như các màng chắn, màng xếp và vòng chữ O phải được kiểm tra bằng mắt về độ mòn và/hoặc hư hỏng không chấp nhận được.

6.14.2.2. Chức năng ngắt thu được bằng ngắt đầu ra (van ngắt trong đầu nối ra và bộ điều chỉnh được chỉnh đặt trước)

Thử nghiệm phải được thực hiện trên ba mẫu thử được lão hóa ở 65oC trong 5 ngày. Đối với thử nghiệm này, VIPR phải được lắp đặt sao cho đầu vào được nối với một nguồn khí thử ở áp suất pvt. Cơ cấu điều áp phải được chỉnh đặt để đạt tới áp suất danh nghĩa p2 và lưu lượng Q1. Sau khi thực hiện chỉnh đặt, VIPR phải được thử theo chu kỳ (xem 5.12). Mỗi chu kỳ gồm có:

– Tăng áp suất đầu nối vào ở áp suất thử p1 với đầu ra được đóng kín;

– Mở đầu nối ra sau 3,5 s;

– Đóng kín đường ống cung cấp cho đầu nối vào sau 5s để áp suất trong ngăn đầu vào đạt tới áp suất khí quyển;

– Đóng kín đầu nối ra và bắt đầu một chu kỳ mới khi kết thúc dòng chảy.

Thiết bị thử nghiệm phải hợp nhất các van ở đầu dòng và cuối dòng của bộ điều chỉnh được thử để cho phép dẫn và thông hơi cho khí thử.

Sau khi hoàn thành thử nghiệm, đầu nối ra tích hợp với van ngắt phải được thử độ bền lâu. Với đầu vào của VIPR được tăng áp ở áp suất p3 và đường ống ở cuối dòng được ngắt, đầu nối ra phải được ngắt, các đường ống ở đầu dòng và cuối dòng có áp. Khoảng thời gian của mỗi chu kỳ không được nhỏ hơn 1 min. Phải thực hiện 100 000 chu kỳ.

Sau khi hoàn thành thử nghiệm, các mẫu thử phải được thử độ kín phù hợp 6.12. Phải thực hiện thử nghiệm độ kín ở nhiệt độ môi trường xung quanh -20 oC đến +65 oC.

Khi thử nghiệm độ bền lâu và các thử nghiệm độ kín tiếp sau đã hoàn thành, các chi tiết bít kín như màng chắn, màng xếp và vòng chữ O phải được kiểm tra bằng mắt về độ mòn và/hoặc hư hỏng không chấp nhận được.

6.15. Phương pháp thử độ bền lâu của van một chiều

Phải thực hiện thử nghiệm trên ba mẫu thử (các mẫu thử tương tự như đã nêu ở trên, xem 6.14).

Tăng áp cho van một chiều, nếu được cung cấp qua lỗ nạp tới áp suất pvt. Mở và đóng kín van một chiều theo quy định của nhà sản xuất. Đưa áp suất trở về áp suất khí quyển. Lặp lại thao tác này 1000 lần.

Sau khi hoàn thành các thử nghiệm, các mẫu thử này phải được thử độ kín phù hợp với 6.12 và các kiểm tra bên trong như đã nêu ở trên.

6.16. Phương pháp thử về bắt cháy

6.16.1. Số lượng các mẫu thử

Phải thực hiện thử nghiệm trên ba mẫu thử.

6.16.2. VIPR có áp suất điều chỉnh được

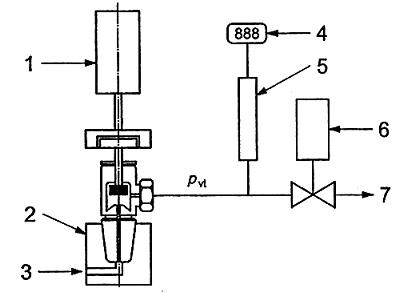

Trước khi bắt đầu thử nghiệm, giữ cho VIPR thử ở nhiệt độ phòng. Phơi ba mẫu thử của VIPR qua đầu nối nạp có các thay đổi đột ngột (sốc) về áp suất từ oxy công nghiệp [độ tinh khiết nhỏ nhất 99,5%, lượng hydrocacbon nhỏ hơn hoặc bằng 10 μg/g (10 ppm)]. Sử dụng thiết bị thử được chỉ dẫn trên Hình 7.

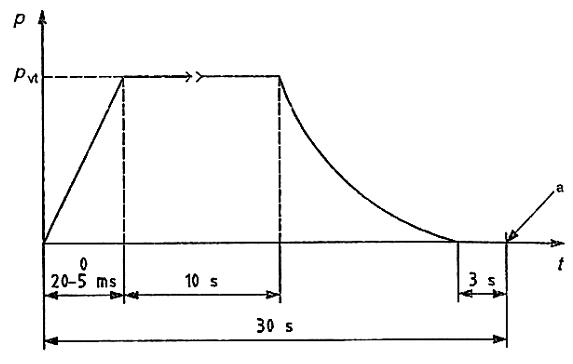

Tăng áp suất từ áp suất khí quyển tới áp suất thử trong thời gian (20o-5) ms được đo trước khi thử VIPR (xem Hình 7). Sử dụng áp suất thử bằng pvt. Nhiệt độ của khí là (60 ± 3) oC.

Tác động một loạt 20 lần thay đổi áp suất một cách đột ngột (sốc áp suất) ở các khoảng thời gian 30 s. Tác động mỗi sốc áp suất trong 10 s. Sau mỗi sốc áp suất, đưa VIPR thử về áp suất khí quyển khi không dùng bộ điều áp mà dùng một van thông hơi ở đầu dòng. Giữa các sốc áp suất, giữ áp suất khí quyển trong thời gian ít nhất là 3 s (xem Hình 8).

Trong quá trình thực hiện một loạt các thử nghiệm, không tăng áp suất đầu vào (áp suất thử) lớn hơn 3%.

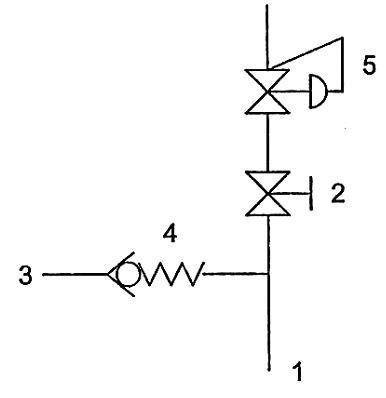

Nếu van ngắt được bố trí như chỉ dẫn trên Hình 9, thực hiện các thử nghiệm trong các điều kiện sau:

a) Van một chiều được đóng kín;

b) Van một chiều được mở và van ngắt được đóng kín;

c) Van một chiều được mở, van ngắt được mở và van của bộ điều áp được mở;

d) Van một chiều được mở, van ngắt được mở và van của bộ điều áp được đóng kín.

Trong tất cả các trường hợp, đầu nối của chai phải được nút kín.

Nếu van ngắt được bố trí như chỉ dẫn trên Hình 10, thực hiện các thử nghiệm trong các điều kiện sau:

e) Van một chiều (nếu được lắp) được đóng kín;

f) Van một chiều (nếu được lắp) được mở; van ngắt được đóng kín và van của bộ điều áp được đóng kín;

g) Van một chiều (nếu được lắp) được mở, van ngắt được đóng kín và van của bộ điều áp được mở;

h) Đầu nối của chai được nút kín, van một chiều (nếu được lắp) được mở, van ngắt được mở và van của bộ điều áp được đóng;

i) Đầu nối của chai được nút kín, van một chiều (nếu được lắp) được mở, van ngắt được mở và van của bộ điều áp được mở.

Sau khi thử nghiệm đã được hoàn thành, ba VIPR thử phải được tháo ra và kiểm tra một cách cẩn thận bao gồm cả kiểm tra lần cuối các chi tiết phi kim loại. Các mẫu thử không được có bất cứ dấu vết nào của sự bắt cháy.

6.16.3. VIPR có áp suất được chỉnh đặt được

Tiến hành thử nghiệm các VIPR được chỉnh đặt trước ở điều kiện giao hàng bình thường (với van của bộ điều áp được mở) và với đầu ra được đóng kín. Đối với các VIPR có lưu lượng kế, lặp lại thử nghiệm với van điều chỉnh lưu lượng được mở hoàn toàn.

Nếu van ngắt được bố trí như chỉ dẫn trên Hình 9, thực hiện các thử nghiệm trong các điều kiện sau:

a) Van một chiều được đóng kín;

b) Van một chiều được mở và van ngắt được đóng kín;

c) Van một chiều được mở và van ngắt được mở.

Trong tất cả các trường hợp, đầu nối của chai phải được nút kín.

Nếu van ngắt được bố trí như chỉ dẫn trên Hình 10, thực hiện các thử nghiệm trong điều kiện sau:

d) Van một chiều (nếu được lắp) được đóng kín;

e) Van một chiều (nếu được lắp) được mở và van ngắt được đóng kín, đầu nối của chai được nút kín;

f) Van một chiều (nếu được lắp) được mở và van ngắt được mở.

Sau khi thử nghiệm đã được hoàn thành, ba VIPR thử phải được tháo ra và kiểm tra một cách cẩn thận, bao gồm cả kiểm tra lần cuối các chi tiết kim loại. Các mẫu thử không được có bất cứ dấu hiệu nào về sự bắt cháy.

6.17. Phương pháp thử sức chống phân hủy axetylen

Thử nghiệm này phải được thực hiện phù hợp với Phụ lục A của ISO 7291:1999 về các bộ điều áp dùng cho các hệ thống ống phân phối qua đầu nối nạp.

6.18. Phương pháp thử sức chịu lửa của cơ cấu vận hành van

Cơ cấu vận hành của van mẫu thử phải được phơi trong 1 min trong ngọn lửa của mỏ đốt LPG dài 150 mm sao cho ngọn lửa đạt tới nhiệt độ từ 800 oC đến 1000 oC. Cơ cấu vận hành phải được bao bọc hoàn toàn trong ngọn lửa. Mặc dù cơ cấu vận hành van có thể bị hư hỏng trong quá trình thử, nhưng van vẫn có khả năng được đóng kín bằng tay sau khi được làm mát thích hợp.

CHỈ DẪN

1. Nguồn cung cấp oxy

2. Van đầu vào

3. Bình áp suất cao có cơ cấu đối nóng trước đối với oxy tới (60 ± 3)oC

4. Van mở nhanh

5. Van đầu ra

6. Ống nối

7. Mẫu thử

8. Bộ chuyển đổi áp suất

9. Nhiệt kế

10. Điểm đo

Hình 7 – Băng thử cho thử bắt cháy

a Sốc áp suất tiếp theo

Hình 8 – Khoảng thời gian thử

CHỈ DẪN

1. Đầu nối của chai

2. Cơ cấu ngắt chính

3. Lỗ nạp

4. Van một chiều (nếu được lắp)

5. Bộ điều áp

Hình 9 – Thiết bị thử 1 cho thử bắt cháy

CHỈ DẪN

1. Đầu nối của chai

2. Cơ cấu ngắt chính

3. Lỗ nạp

4. Van một chiều (nếu được lắp)

5. Bộ điều áp

Hình 10 – Thiết bị thử 2 cho thử bắt cháy

7. Ghi nhận

7.1. Các van chai có bộ điều áp tích hợp (VIPR) phải được ghi nhận bền vững và rõ ràng với các thông tin sau:

a) Số hiệu của tiêu chuẩn này, TCVN 9315 (ISO 22435);

b) Nhận dạng nhà sản xuất và ký hiệu mẫu (model);

c) Năm và tháng (hoặc tuần) sản xuất;

d) Nhận dạng đầu nối của chai/van;

e) Đối với các VIPR được sử dụng không có vỏ hoặc nắp bảo vệ, khối lượng lớn nhất cho phép của kiện hàng trong đó có van đã được thử nghiệm;

f) Khí được sử dụng đối với VIPR (sử dụng mà phù hợp với Bảng 5 của ISO 2503:1998).

7.2. Dụng cụ đo lưu lượng phải được ghi nhận phù hợp ISO 2503.

7.3. Các cơ cấu điều áp và các van điều khiển lưu lượng kế (nếu được lắp) phải được ghi nhận rõ ràng và bền lâu chiều tăng áp suất và lưu lượng.

8. Hướng dẫn sử dụng

Để cung cấp các thông tin cần thiết cho sử dụng an toàn, nhà sản xuất VIPR phải sẵn có các dữ liệu sau cho khách hàng:

a) Mô tả về kỹ thuật;

b) Lĩnh vực áp dụng;

c) Giải thích cách ghi nhận;

d) Tính năng;

e) Hướng dẫn về lắp ghép VIPR với chai;

f) Hướng dẫn về nạp;

g) Các kiểm tra, thử nghiệm trước, trong và sau khi nạp;

h) Danh mục các chi tiết dự phòng và quy trình bảo dưỡng;

i) Hướng dẫn làm sạch;

j) Thông tin được chuyển cho người sử dụng cuối cùng:

1. Thông tin về an toàn chung;

2. Lĩnh vực áp dụng và giới hạn sử dụng;

3. Hướng dẫn khởi động bao gồm cả các kiểm tra được yêu cầu;

4. Sử dụng đúng đối với VIPR bao gồm cả những việc phải làm trong trường hợp có sự trục trặc;

5. Ngừng sử dụng.

Phụ lục A

(Quy định)

Thử va đập van

Trong các trường hợp khi các van chai được sử dụng trong các chai có dung tích nước lớn hơn 5l và khi các bộ phận van không được lắp trong quá trình vận chuyển thì phải thực hiện thử nghiệm sau. Mục đích của thử nghiệm này là để đảm bảo rằng van có đủ độ bền đều chịu được các va đập có thể xảy ra trong quá trình vận chuyển.

Một van ở trạng thái được đóng kín (gần đến momen xoắn được sử dụng trong thử nghiệm độ bền lâu) phải được lắp vào cổ chai chứa khí có trang bị ren vít tương ứng hoặc một chi tiết kẹp chặt tương tự (xem Hình A.1) tới một momen xoắn được sử dụng trong làm việc [xem TCVN 7389 (ISO 13341)]. Van chai nhô ra khỏi cổ chai hoặc chi tiết kẹp chặt lắp vào cổ chai cùng một khoảng chiều dài danh nghĩa như trong làm việc.

Van phải được va đập với một quả dọi được bịt đầu bằng một viên bi thép được tôi cứng, có đường kính 13 mm với vận tốc nhỏ nhất là 3 m/s để tạo ra năng lượng va đập (tính bằng joule) bằng 3,6 lần tổng khối lượng của kiện hàng (chai + khí chứa), tính bằng kilogam hoặc 40 J, lấy giá trị lớn hơn; ví dụ, một khối lượng của kiện hàng 100 kg cần thử nghiệm va đập ở 360 J.

Va đập phải vuông góc (90o) với đường trục dọc của van và trùng với mặt phẳng đi qua chính đường trục này.

Điểm va đập phải ở hai phần ba khoảng cách L từ mặt phẳng ở đó ren của cổ van gặp chai tới điểm xa nhất của thân van, được đo dọc theo đường trục dọc của van (xem Hình A1).

Điểm va đập trên van không được có các vật cản như ren của đầu nối ra, các cơ cấu an toàn áp suất, tay vặn, v.v…

Van chỉ được va đập một lần và phải chịu được năng lượng va đập thích hợp. Cho phép có sự cong vênh do va đập.

Sau khi thử, van phải được tháo ra khỏi gá thử và phải được lắp vào một nguồn cung cấp áp suất và được đóng kín tới momen xoắn nêu trên. Áp suất thử van, pvt, phải được tác dụng vào đầu vào của van. Độ kín phải phù hợp với 5.15.

CHỈ DẪN

1. Bi thép được tôi cứng có đường kính 13 mm

2. Chi tiết kẹp chặt hoặc chai

3. Đường trục dọc

4. Van

5. Quả dọi

Hình A.1 – Thử va đập

Phụ lục B

(Tham khảo)

Thử độ bền lâu

B.1. Van thử

Các van được thử phải ở nhiệt độ phòng (điển hình là từ 15 oC đến 30 oC). Các van phải được bão hòa từ trước phù hợp với quy trình được quy định trong Bảng 3 (trình tự 3).

B.2. Môi trường thử

Thử độ bền lâu phải được thực hiện với không khí khô hoặc nitơ được lọc tới ít nhất là 20 μm và ở điểm sương của áp suất khí quyển nhỏ hơn -40 oC.

CHÚ THÍCH: Nếu sử dụng nitơ, nên quan tâm đến rủi ro bị ngạt thở khai xảy ra sự độ kín lớn.

B.3. Máy thử

B.3.1. Thiết bị

Hình B1 giới thiệu bố trí điển hành của thiết bị được điều khiển bằng máy tính (computer).

B.3.2. Tốc độ và áp dụng momen xoắn

Máy thử phải có khả năng mở và đóng các van thử ở tốc độ từ 10 vòng/min đến 30 vòng/min.

Lúc kết thúc phần đóng kín của chu kỳ thử, sự quá momen do các ảnh hưởng động lực học không được lớn hơn 10% của giá trị đã chỉnh đặt.

B.3.3. Độ thẳng hàng

Các trục chính của van và máy cần có độ thẳng hàng sao cho không có tải trọng bên và tải trọng chiều trục đáng kể tác dụng lên van trong quá trình thử.

B.3.4. Sự hiệu chuẩn

Phải kiểm tra sự hiệu chuẩn máy trước khi bắt đầu và sau khi hoàn thành mỗi thử nghiệm độ bền lâu.

B.4. Chu kỳ thử

B.4.1. Hành trình của thử nghiệm độ bền lâu

Van thử phải được thử theo chu kỳ với toàn bộ hành trình của nó trừ khi trục chính của van không đạt được gần hơn 45oC so với vị trí mở hoàn toàn. Yêu cầu này sẽ bảo đảm rằng máy thử không áp dụng momen xoắn ở vị trí mở hoàn toàn.

B.4.2. Thử độ bền lâu

Phải thực hiện thử nghiệm này ở nhiệt độ phòng (điển hình là từ 15 oC đến 30 oC) (xem Bảng 3).

Phải thực hiện thử nghiệm độ bền lâu 2000 chu kỳ với momen xoắn được quy định trong 6.14 và dung sai ± 5% chỉ trong chiều đóng kín. Đầu vào của van phải được tăng áp trong suốt toàn bộ thử nghiệm pvt như là đã chỉ định trong 3.22.

Đầu ra của van phải được nối với một cơ cấu thông hơi để duy trì vị trí đóng kín trong các phần đóng kín và mở của chu kỳ.

Sau khi van đã đạt tới vị trí đóng kín, đầu ra của van phải được thông hơi với áp suất khí quyển bằng cách mở cơ cấu thông hơi. Một khi đã đạt tới áp suất khí quyển, cơ cấu thông hơi phải được đóng kín và áp suất đầu ra phải được đo và kiểm tra để không lớn hơn pvt 1% ngay trước khi bắt đầu chu kỳ tiếp theo sau.

Phải có một thời gian nghỉ ít nhất là 6 s ở mỗi vị trí mở hoàn toàn và đóng kín hoàn toàn của van thử.

Tốc độ trung bình theo thời gian không được lớn hơn 3 chu kỳ trong một phút và không nhỏ hơn 1 chu kỳ trong một phút cho khoảng thời gian thử. Bất cứ sụ gián đoạn nào trong khoảng thời gian thử 2000 chu kỳ dài hơn 5 min phải được ghi lại trong báo cáo thử nghiệm.

B.4.3. Biên bản

Chu kỳ thử nghiệm phải được lập biên bản như một bản minh họa. Xem hình B.2.

B.5. Các phép đo sau khi thử nghiệm độ bền lâu

Các thử nghiệm quy định trong Bảng 3, các trình tự thử 5, 6 và 7 phải được hoàn tất. Đối với các thử nghiệm này, momen xoắn được dùng trong quá trình thử nghiệm độ bền lâu không được vượt quá mức quy định.

Van thử phải được kiểm tra phù hợp với trình tự 8.

a) Vị trí đóng kín

b) Vị trí mở

CHỈ DẪN

1. Động cơ DC (một chiều) có bộ truyền momen (xoắn)

2. Khớp nối

3. Một chất thử vào

4. Bộ hiển thị

5. Bộ truyền áp suất

6. Van thông hơi

7. Đầu ra

8. Từ pvt đến áp suất khí quyển

Hình B1 – Bố trí điển hình của thiết bị điều khiển bằng máy tính (computer)

Hình B.2 – Biểu đồ chỉ dẫn một chu kỳ điển hình cho thử nghiệm độ bền lâu

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] TCVN 7163 (ISO 10297), Chai chứa khí di động – Van chai – Đặc tính kỹ thuật và thử kiểu

[2] ISO 188, Rubber, vulcanized or thermoplastic – Accelerated ageing and heat resistance tests (Cao su lưu hóa hoặc dẻo nóng – Thử hóa già nhanh và độ bền chịu nhiệt)

[3] ISO 1817, Rubber, vulcanized – Determination of the effect of liquids (Cao su lưu hóa – Xác định ảnh hưởng của các chất lỏng)

[4] ISO 7292, Flowmeter regulators used on cylinders for welding, cutting and allied processes – Classification and specifications (Các bộ điều chỉnh của lưu lượng kế được sử dụng trên các chai dùng cho hàn, cắt và các quá trình có liên quan – Phân loại và đặc tính kỹ thuật)

[5] ISO 10524 – 3, Pressure regulators for use with medical gases – Part 3: Pressure regulators integrated with cylinder valves (Bộ điều áp sử dụng với khí cho ngành y tế – Phần 3: Các bộ điều áp được tích hợp với các van chai)

[6] EN 14513, Transportable gas cylinders – Bursting disc pressure relief devices (excluding acetylene gas cylinders) (Chai chứa khí di động – Cơ cấu an toàn áp suất kiểu đĩa nổ (trừ các chai chứa axetylen)