Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 9850:2013 (ISO 974:2000) về Chất dẻo – Xác định nhiệt độ giòn bằng va đập

TIÊU CHUẨN QUỐC GIA

TCVN 9850:2013

ISO 974:2000

CHẤT DẺO – XÁC ĐỊNH NHIỆT ĐỘ GIÒN BẰNG VA ĐẬP

Plastics – Determination of the brittleness temperature by impact

Lời nói đầu

TCVN 9850:2013 hoàn toàn tương đương với ISO 974:2000.

TCVN 9850:2013 do Ban Kỹ thuật tiêu chuẩn quốc gia TCVN/TC61 Chất dẻo biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Lời giới thiệu

Chất dẻo sử dụng trong nhiều ứng dụng tường được yêu cầu có tính mềm dẻo ở nhiệt độ thấp dù có va đập hay không. Tính giòn của polyme chịu ảnh hưởng do định hướng phát sinh trong quá trình sản xuất, do quá trình nhiệt và do ứng suất trong vật liệu, đặc biệt là tốc độ ứng suất áp dụng khi va đập. Dữ liệu nhiệt độ giòn có thể được sử dụng để dự đoán ứng xử của vật liệu dẻo tại nhiệt độ thấp chỉ trong các ứng dụng mà các điều kiện gây biến dạng là tương tự nhau. Phép thử nhiệt độ giòn là phép xác định nhiệt độ mà tại đó polyme không còn dẻo và bắt đầu hóa cứng “như thủy tinh”.

CHẤT DẺO – XÁC ĐỊNH NHIỆT ĐỘ GIÒN BẰNG VA ĐẬP

Plastics – Determination of the brittleness temperature by impact

1. Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp xác định nhiệt độ mà tại đó chất dẻo vốn không cứng tại nhiệt độ môi trường xung quanh lại bị phá hủy giòn dưới các điều kiện va đập nhất định. Kỹ thuật bổ sung sử dụng các mẫu được khía sẵn đưa ra các giá trị độ giòn tại nhiệt độ cao hơn nhiều so với những giá trị quan sát được đối với các mẫu không được khía trên cùng một vật liệu dẻo. Phương pháp này sử dụng kỹ thuật thống kê để lượng hóa nhiệt độ phá hủy giòn. Phải chuẩn bị đủ số mẫu cho việc thử nghiệm nhằm tính toán được nhiệt độ giòn trên cơ sở thống kê. Các kỹ thuật thống kê đã được khai triển để lượng hóa nhiệt độ giòn như được trình bày trong 3.1.

Phương pháp thiết lập nhiệt độ mà tại đó cơ hội phá hủy là 50% đối với mẫu có khía hay không có khía. Phương pháp này hữu dụng cho những mục đích về kỹ thuật, mặc dù không cần thiết đo nhiệt độ thấp nhất mà vật liệu có thể được sử dụng. Trong phép đo nhiệt độ giòn, dung sai độ chụm của phép đo tốt nhất là ± 5 °C khi thiết lập các giá trị sử dụng cho đặc tính kỹ thuật vật liệu.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết khi áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các bản sửa đổi, bổ sung (nếu có).

TCVN 9847 (ISO 175), Chất dẻo – Xác định ảnh hưởng khi ngâm trong hóa chất lỏng.

TCVN 9848 (ISO 291), Chất dẻo – Khí quyển tiêu chuẩn cho ổn định và thử nghiệm.

3. Thuật ngữ và định nghĩa

Trong tiêu chuẩn này, các thuật ngữ và định nghĩa sau được sử dụng:

3.1. Nhiệt độ giòn (brittleness temperature)

Nhiệt độ mà tại đó 50% mẫu thử bị phá hủy khi được thử nghiệm theo phương pháp xác định. Nhiệt độ giòn được ký hiệu là T50.

3.2. Tốc độ thử (test speed)

Vận tốc tương đối giữa đầu đập của thiết bị thử với mẫu thử được kẹp chặt.

4. Nguyên tắc

Các mẫu thử, được kẹp chặt như các thanh dầm, được ngâm trong môi trường truyền nhiệt có nhiệt độ được biết chính xác và được kiểm soát chính xác. Các mẫu được ổn định trong khoảng thời gian xác định và sau đó bị va đập bởi đầu đập của thiết bị sau một vòng quay với tốc độ không đổi nhất định. Số lượng mẫu cần đủ để thử nhằm cho phép tính toán nhiệt độ giòn trên cơ sở thống kê. Nhiệt độ mà tại đó 50% mẫu thử bị phá hủy được xác định là nhiệt độ giòn.

5. Thiết bị, dụng cụ

5.1. Thiết bị thử, bao gồm dụng cụ kẹp để giữ các mẫu thử, đầu đập và việc lắp ráp cơ khí thích hợp nhằm đảm bảo rằng những dụng cụ này hoạt động hài hòa với nhau và đảm bảo đầu đập chuyển động với tốc độ không đổi tương đối với các mẫu thử.

CHÚ THÍCH 1: Các chi tiết của đầu đập và dụng cụ kẹp được thể hiện tại Hình 1 và 2, và hình dụng cụ kẹp cùng với mẫu kẹp trên giá được thể hiện tại Hình 3.

Kích thước cơ bản của thiết bị, dụng cụ như sau:

a) Bán kính của đầu đập: 1,6 mm ± 0,1 mm;

b) Bán kính má hẹp dưới của dụng cụ kẹp: 4,0 mm ± 0,1 mm;

c) Khoảng cách giữa điểm va đập của đầu đập và dụng cụ kẹp: 3,6 mm ± 0,1 mm;

d) Khe hở giữa mặt ngoài của đầu đập và dụng cụ kẹp: 2,0 mm ± 0,1 mm;

Tốc độ thử phải là 200 cm/s ± 20 cm/s tại thời điểm va đập và duy trì trên quãng đường ít nhất 0,5 cm tiếp theo.

CHÚ THÍCH 2: Các thiết bị có sẵn trên thị trường đáp ứng được các yêu cầu của điều khoản này, trong đó đầu đập được điều khiển bằng môtơ, bằng lõi nam châm, bằng trọng lực hoặc bằng lò xo.

5.2. Hệ thống đo nhiệt độ: bất kỳ thiết bị phù hợp nào cũng có thể được sử dụng. Thiết bị phải được hiệu chuẩn rộng hơn dải nhiệt độ yêu cầu với độ chính xác ± 0,5 °C. Thiết bị đo nhiệt độ phải được đặt càng gần mẫu thử càng tốt.

5.3. Môi trường truyền nhiệt dạng khí hoặc dạng lỏng, tốt nhất là chất lỏng, vẫn duy trì trạng thái lỏng ở nhiệt độ thử và không có ảnh hưởng đáng kể lên vật liệu được thử. Môi trường phải được duy trì tại nhiệt độ thử chính xác đến ± 0,5 °C.

CHÚ THÍCH: Để có thời gian tiếp xúc giữa chất lỏng và mẫu chất dẻo ngắn và nhiệt độ thấp, việc sử dụng hỗn hợp metanol/CO2 rắn cho thấy là thích hợp đối với hầu hết các loại chất dẻo. Hỗn hợp này có thể sử dụng tốt ngay cả khi nhiệt độ xuống tới -76 °C. Dưới nhiệt độ này, cần có các môi trường truyền nhiệt khác, ví dụ dầu silicon, hỗn hợp diclorodifluorometan/nitơ lỏng, hoặc bể không khí.

Nếu có bất cứ nghi ngờ nào liên quan đến tính trơ của chất dẻo đối với hỗn hợp được sử dụng, hãy đo các tính chất vật lý được chọn trước và sau 15 min phơi nhiễm tại nhiệt độ cao nhất được sử dụng (xem TCVN 9847 (ISO 175)). Các giá trị thu được không nên có khác biệt đáng kể.

5.4. Bồn chứa, được cách nhiệt.

5.5. Máy khuấy, để tuần hoàn môi trường truyền nhiệt.

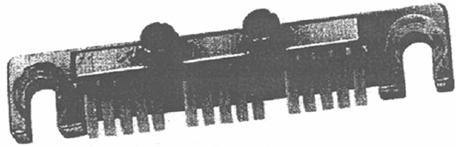

Kích thước tính bằng milimet

CHÚ DẪN:

1 Đầu đập

2 Dụng cụ kẹp

3 Mẫu thử

Hình 1 – Chi tiết kích thước của đầu đập và dụng cụ kẹp

(định vị của mẫu thử không khía)

6. Mẫu thử

6.1. Đối với nhiều loại polyme, các kết quả của phép thử này phụ thuộc nhiều vào các điều kiện và phương pháp chuẩn bị mẫu thử. Nếu không có quy định khác, yêu cầu kỹ thuật về vật liệu ISO liên quan sẽ được sử dụng cho việc chuẩn bị mẫu vật liệu mà từ mẫu này, các mẫu thử được cắt ra. Các đường cắt nhẵn hơn, cùng việc giảm hoặc loại bỏ các vết khía ngẫu nhiên sẽ thu được nhiệt độ giòn có giá trị thấp hơn.

Điều quan trọng là mẫu thử được chuẩn bị để có thể tái sử dụng. Một lưỡi dao cạo hoặc dụng cụ sắc khác được sử dụng để cắt mẫu thử, tốt nhất là cắt một đường gọn duy nhất. Không nên dùng các mẫu thử cắt bằng khuôn. Mặc dù có thể chuẩn bị mẫu thử hiệu quả bằng tay, tuy nhiên nên sử dụng phương pháp tự động. Cho dù sử dụng phương pháp nào, điều quan trọng là phải bảo trì và kiểm tra thường xuyên dụng cụ cắt. Phải sử dụng dụng cụ cắt sắc trong quá trình chuẩn bị mẫu thử cho phép thử này nếu muốn có được các kết quả tin cậy.

Chất lượng của khuôn cắt có thể được đánh giá thông qua khảo sát vết nứt xuất hiện trên bất kỳ loạt mẫu thử bị vỡ nào. Khi mẫu thử vỡ được lấy ra khỏi kẹp của thiết bị thử, chúng dễ dàng được khai thác tiếp thông tin nếu có xuất hiện xu hướng đứt gãy ngay tại hoặc gần một điểm giống nhau trên từng mẫu. Các điểm nứt vỡ xuất hiện tại cùng một chỗ có thể chỉ ra bằng khuôn cắt bị cùn, bị mẻ hoặc bị cong tại vị trí cụ thể đó.

CHÚ THÍCH: Đối với việc sử dụng dụng cụ cắt tự động để chuẩn bị mẫu thử, xem Bestelink, Ρ.N. và Turner, S: thử nghiệm độ giòn của polyetylen ở nhiệt độ thấp, ASTM bulletin số 231, 68 (1958).

6.2. Mẫu thử có chiều dài 20,00 mm ± 0,25 mm, chiều rộng khoảng 2,50 mm ± 0,05 mm và chiều dày 2,0 mm ± 0,1 mm (xem Hình 4) được cắt từ cùng tấm thử. Mẫu có thể cắt thành mẫu thử một cách thuận tiện theo kích thước quy định từ một thanh vật liệu có chiều rộng 20,00 mm ± 0,25 mm với chiều dày đúng quy định. Tốt nhất việc này nên thực hiện bằng máy cắt tự động (xem chú thích tại 6.1).

Kích thước tính bằng milimet

CHÚ DẪN:

a Hai lỗ, ![]() 3,7 mm, đầu chìm

3,7 mm, đầu chìm ![]() 6,4mm x 90°

6,4mm x 90°

b Loại bỏ các góc sắt trên răng cưa

c Hai ống lót được chèn

d Hai lỗ, 48A

e Hai lỗ, ![]() 3,7 mm

3,7 mm

Hình 2 – Chi tiết của một dạng của dụng cụ kẹp đáp ứng các yêu cầu của 5.1

Hình 3 – Kẹp được lắp ghép với mẫu thử

Kích thước tính bằng milimet

Hình 4 – Kích cỡ mẫu thử

7. Ổn định

Mẫu thử phải được ổn định theo quy định trong tiêu chuẩn đối với vật liệu được thử. Trong trường hợp không có thông tin này, lựa chọn các điều kiện thích hợp nhất từ TCVN 9848 (ISO 291), trừ khi có sự thỏa thuận khác giữa các bên liên quan, ví dụ đối với thử nghiệm tại nhiệt độ cao hoặc thấp.

8. Cách tiến hành

8.1. Trong việc xác định nhiệt độ giòn của vật liệu, phép thử nên được bắt đầu tại nhiệt độ mà dự kiến 50% mẫu bị phá hủy. Thử nghiệm ít nhất mười mẫu tại nhiệt độ này. Nếu tất cả các mẫu đều bị phá hủy, tăng nhiệt độ bồn chứa khoảng 10 °C và lặp lại phép thử với các mẫu mới. Nếu không có mẫu nào bị phá hủy, giảm nhiệt độ bồn chứa khoảng 10 °C và lặp lại phép thử với các mẫu mới. Nếu không biết nhiệt độ xấp xỉ với nhiệt độ giòn, thì tùy ý chọn nhiệt độ bắt đầu.

8.2. Trước khi bắt đầu thử, chuẩn bị một bồn chứa và đưa thiết bị đến nhiệt độ bắt đầu mong muốn. Nếu bồn chứa được làm sạch bằng đá khô, cho một lượng thích hợp đá khô dạng bột vào bồn cách nhiệt và từ từ đổ môi trường truyền nhiệt vào bồn cho đến khi cách miệng bồn một khoảng từ 30 mm đến 50 mm. Nếu thiết bị được trang bị hệ thống làm sạch bằng nitơ lỏng hoặc CO2 và điều khiển nhiệt độ tự động, tuân theo các hướng dẫn của nhà sản xuất thiết bị trong quá trình chuẩn bị và vận hành bồn chứa.

8.3. Lắp các mẫu thử chắc chắn vào dụng cụ kẹp và gắn dụng cụ kẹp với thiết bị thử (xem Hình 3).

CHÚ THÍCH: Các lực kẹp quá mức có thể tạo ứng suất trước cho một số vật liệu, gây nên sự phá hủy sớm trong quá trình thử. Có thể sử dụng cờ lê đo lực để kiểm soát lực cần thiết giữ mẫu trong kẹp và cung cấp một lực tối thiểu đồng đều lên từng mẫu. Nên sử dụng mômen quay là 2,8 N.m để giữ chặt mẫu trong kẹp.

8.4. Hạ thấp dụng cụ kẹp vào trong môi trường truyền nhiệt. Nếu sử dụng đá khô làm tác nhân lạnh, có thể duy trì nhiệt độ không đổi bằng cách cho thêm vừa đủ một lượng nhỏ đá khô. Nếu thiết bị được trang bị hệ thống làm lạnh bằng nitơ lỏng hoặc CO2 và điều khiển nhiệt độ tự động, tuân thủ các hướng dẫn của nhà sản xuất trong việc thiết lập và duy trì nhiệt độ.

8.5. Sau khi chờ khoảng 3 min ± 0,5 min khi sử dụng môi trường chất lỏng, hoặc 20 min ± 0,5 min khi sử dụng môi trường không khí, ghi lại nhiệt độ và thực hiện một cú đập duy nhất lên mẫu thử.

8.6. Tháo dụng cụ kẹp ra khỏi thiết bị thử và tháo từng mẫu thử khỏi dụng cụ kẹp. Kiểm tra từng mẫu để xác định liệu mẫu có bị phá hủy hay không. Mẫu được xem là bị phá hủy khi mẫu bị phân khúc thành hai hay nhiều mảnh tách rời hoàn toàn hoặc bất kỳ vết nứt nào trên mẫu mà có thể nhìn thấy được bằng mắt thường. Đối với mẫu không bị gãy đứt hoàn toàn, mẫu phải được uống một góc 90° cùng hướng với nhiều mẫu bị uốn do va đập gây nên và sau đó kiểm tra các nứt gãy tại điểm uốn. Ghi lại số mẫu bị phá hủy và nhiệt độ thử mẫu.

CHÚ THÍCH: Nhiệt độ của mẫu khi mẫu bị uốn thực chất cao hơn nhiệt độ mà tại đó mẫu bị va đập.

Tăng hoặc giảm nhiệt độ bồn chứa theo mức tăng đều nhau 2 °C hoặc 5 °C và lặp lại quy trình cho đến nhiệt độ thấp nhất mà tại đó không một mẫu nào bị phá hủy và nhiệt độ cao nhất mà tại đó tất cả các mẫu thử đều bị phá hủy. Sử dụng mẫu thử mới cho từng phép thử.

8.7. Tiến hành các phép thử tại bốn mức hoặc nhiều mức nhiệt độ hơn nữa trong phạm vi bao gồm 10% đến 90% mẫu bị phá hủy (0 % và 100 % bị phá hủy không hữu dụng trong việc xác định T50 bằng phương pháp đồ thị được chỉ ra trong 9.1).

9. Biểu thị kết quả

Nhiệt độ T50 có thể được xác định bằng các phương pháp sau:

9.1. Phương pháp đồ thị

Vẽ biểu đồ phần trăm phá hủy tại nhiệt độ bất kỳ so với nhiệt độ thử nghiệm trên giấy xác suất số học và vẽ đường thẳng qua các kết quả. Đọc nhiệt độ giòn từ đồ thị mà đường này giao với xác suất 50%.

9.2. Phương pháp tính toán

Tính T50 sử dụng công thức như sau:

T50 = Th + ![]()

![]()

Trong đó

T50 là nhiệt độ giòn, tính bằng °C;

Th là nhiệt độ cao nhất tại đó tất cả các mẫu thử đều bị phá hủy (sử dụng ký hiệu đại số chính xác), tính bằng °C;

![]() là mức tăng nhiệt độ đều nhau giữa các lần thử liên tiếp, tính bằng độ K;

là mức tăng nhiệt độ đều nhau giữa các lần thử liên tiếp, tính bằng độ K;

S là tổng của phần trăm phá hủy tại mỗi mức nhiệt độ (từ nhiệt độ tương ứng với không phá hủy trở xuống và bao gồm nhiệt độ Th).

Hình 5 – Phương pháp đồ thị xác định nhiệt độ giòn T50

10. Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm những thông tin sau:

a) Viện dẫn tiêu chuẩn này;

b) Tất cả chi tiết cần thiết để nhận biết vật liệu được thử, bao gồm chủng loại, xuất xứ, tên của nhà sản xuất, hình dạng được cung cấp và tiểu sử trước đó;

c) Nhiệt độ giòn, chính xác đến 1 °C;

d) Phương pháp chuẩn bị được sử dụng đối với các tấm thử và mẫu thử;

e) Quy trình ổn định được sử dụng, bao gồm khoảng thời gian từ sau khi tạo khuôn hoặc tôi;

f) Môi trường truyền nhiệt được sử dụng;

g) Ngày thử nghiệm.

MỤC LỤC

Lời nói đầu

Lời giới thiệu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Nguyên tắc

5 Thiết bị, dụng cụ

6 Mẫu thử

7 Ổn định

8 Cách tiến hành

9 Biểu thị kết quả

10 Báo cáo thử nghiệm