Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 11821-2:2017 (ISO 21138-2:2007) về Hệ thống ống chất dẻo thoát nước và nước thải chôn ngầm không chịu áp – Hệ thống ống thành kết cấu bằng poly(vinyl clorua) không hoá dẻo (PVC-U), polypropylen (PP) và polyetylen (PE) – Phần 2: Ống và phụ tùng có bề mặt ngoài nhẵn, kiểu A

TIÊU CHUẨN QUỐC GIA

TCVN 11821-2:2017

ISO 21138-2:2007

HỆ THỐNG ỐNG CHẤT DẺO THOÁT NƯỚC VÀ NƯỚC THẢI CHÔN NGẦM KHÔNG CHỊU ÁP – HỆ THỐNG ỐNG THÀNH KẾT CẤU BẰNG POLY(VINYL CLORUA) KHÔNG HÓA DẺO (PVC-U), POLYPROPYLEN (PP) VÀ POLYETYLEN (PE) – PHẦN 2: ỐNG VÀ PHỤ TÙNG CÓ BỀ MẶT NGOÀI NHẴN, KIỂU A

Plastics piping systems for non-pressure underground drainage and sewerage – Structured-wall piping systems of unplasticized poly(vinyl chloride) (PVC-U), polypropylene (PP) and polyethylene (PE) – Part 2: Pipes and fittings with smooth external surface, Type A

Lời nói đầu

TCVN 11821-2:2017 hoàn toàn tương đương với ISO 21138-2:2007.

TCVN 11821-2:2017 do Ban kỹ thuật Tiêu chuẩn quốc gia TCVN/TC138 Ống nhựa và phụ tùng đường ống, van dùng để vận chuyển chất lỏng biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 11821 (ISO 21138), Hệ thống ống chất dẻo thoát nước và nước thải chôn ngầm không chịu áp – Hệ thống ống thành kết cấu bằng poly(vinyl clorua) không hóa dẻo (PVC-U), polypropylen (PP) và polyetylen (PE) gồm các tiêu chuẩn sau:

– TCVN 11821-1:2017 (ISO 21138-1:2007), Phần 1: Yêu cầu vật liệu và tiêu chí tính năng cho ống, phụ tùng và hệ thống;

– TCVN 11821-2:2017 (ISO 21138-2:2007), Phần 2: Ống và phụ tùng có bề mặt ngoài nhẵn, Kiểu A;

– TCVN 11821-3:2017 (ISO 21138-3:2007), Phần 3: Ống và phụ tùng có bề mặt ngoài không nhẵn, Kiểu B.

Bộ TCVN 11821:2017 (ISO 21138:2007) thay thế cho TCVN 9070:2012.

HỆ THỐNG ỐNG CHẤT DẺO THOÁT NƯỚC VÀ NƯỚC THẢI CHÔN NGẦM KHÔNG CHỊU ÁP – HỆ THỐNG ỐNG THÀNH KẾT CẤU BẰNG POLY(VINYL CLORUA) KHÔNG HÓA DẺO (PVC-U), POLYPROPYLEN (PP) VÀ POLYETYLEN (PE) – PHẦN 2: ỐNG VÀ PHỤ TÙNG CÓ BỀ MẶT NGOÀI NHẴN, KIỂU A

Plastics piping systems for non-pressure underground drainage and sewerage – Structured-wall piping systems of unplasticized poly(vinyl chloride) (PVC-U), polypropylene (PP) and polyethylene (PE) – Part 2: Pipes and fittings with smooth external surface, Type A

1 Phạm vi áp dụng

Tiêu chuẩn này cùng với TCVN 11821-1 (ISO 21138-1) quy định các yêu cầu cho ống với bề mặt ngoài nhẵn (Kiểu A), phụ tùng và hệ thống ống thành kết cấu bằng poly(vinyl clorua) không hóa dẻo (PVC-U), polypropylen (PP) và polyetylen (PE) dùng cho hệ thống thoát nước và nước thải chôn ngầm không chịu áp.

CHÚ THÍCH 1 Ống, phụ tùng và hệ thống ống này có thể được sử dụng để thoát nước đường cao tốc và nước bề mặt.

Tiêu chuẩn này áp dụng cho các vật liệu PVC, PP và PE.

CHÚ THÍCH 2 Các vật liệu nhựa nhiệt dẻo khác có thể được bổ sung trong phần phụ lục.

Tiêu chuẩn này quy định các phương pháp thử và các thông số thử.

Tiêu chuẩn này quy định các kích thước ống và phụ tùng, vật liệu, kết cấu ống, độ cứng vòng danh nghĩa, đồng thời đưa ra các chỉ dẫn về màu sắc.

CHÚ THÍCH 3 Trách nhiệm của người mua hoặc người quy định phải đưa ra các lựa chọn phù hợp theo các khía cạnh này, có tính đến các yêu cầu riêng của họ và các quy định, thực hành hoặc quy phạm lắp đặt bất kỳ có liên quan của quốc gia

Cùng với TCVN 11821-1 (ISO 21138-1), tiêu chuẩn này có thể áp dụng cho các ống thành kết cấu và phụ tùng bằng PVC-U, PP và PE, cho các mối nối của chúng và các mối nối với các bộ phận làm bằng chất dẻo khác hoặc vật liệu không phải chất dẻo, sử dụng cho hệ thống ống thoát nước và nước thải chôn ngầm.

Tiêu chuẩn này cũng áp dụng được cho các ống có thành kết cấu và phụ tùng bằng PVC-U, PP và PE có hoặc không có đầu nong hợp nhất với mối nối gioăng cao su cũng như các mối nối bằng phương pháp nung chảy hoặc hàn.

CHÚ THÍCH 4 Đối với ống có đường kính lớn hơn DN/OD 1200, hoặc DN/ID 1200, tiêu chuẩn này có thể được sử dụng như một hướng dẫn chung về ngoại quan, màu sắc, đặc tính vật lý cơ học cũng như các yêu cầu tính năng.

Các phương pháp thử không được nêu trong tiêu chuẩn này.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi.

TCVN 4501-2:2009 (ISO 527-2:1993), Chất dẻo – Xác định tính chất kéo – Phần 2: Điều kiện thử đối với chất dẻo đúc và đùn.

TCVN 6039-1 (ISO 1183-1), Chất dẻo – Xác định khối lượng riêng của chất dẻo không xốp – Phần 1: Phương pháp ngâm, phương pháp picnomet lỏng và phương pháp chuẩn độ.

TCVN 6144 (ISO 3127), Ống nhựa nhiệt dẻo – Xác định độ bền va đập bên ngoài – Phương pháp vòng tuần hoàn.

TCVN 6145 (ISO 3126), Hệ thống ống chất dẻo – Các chi tiết bằng chất dẻo – Xác định kích thước.

TCVN 6147-1 (ISO 2507-1), Ống và phụ tùng nhựa nhiệt dẻo – Nhiệt độ hóa mềm Vicat – Phần 1: Phương pháp thử chung.

TCVN 6147-2 (ISO 2507-2), Ống và phụ tùng nhựa nhiệt dẻo – Nhiệt độ hóa mềm Vicat – Phần 2: Điều kiện thử đối với ống và phụ tùng PVC không hóa dẻo (PVC-U), PVC clo hóa (PVC-C) và PVC chịu va đập cao (PVC-HI).

TCVN 6148 (ISO 2505), Ống nhựa nhiệt dẻo – Sự thay đổi kích thước theo chiều dọc – Phương pháp và thông số thử.

TCVN 6149-1 (ISO 1167-1), Ống, phụ tùng và hệ thống phụ tùng bằng nhựa nhiệt dẻo dùng để vận chuyển chất lỏng – Xác định độ bền với áp suất bên trong – Phần 1: Phương pháp thử chung.

TCVN 6149-2 (ISO 1167-2), Ống, phụ tùng và hệ thống phụ tùng bằng nhựa nhiệt dẻo dùng để vận chuyển chất lỏng – Xác định độ bền với áp suất bên trong – Phần 2: Chuẩn bị mẫu thử.

TCVN 6242:2011 (ISO 580:2005), Hệ thống đường ống và ống bằng chất dẻo – Phụ tùng bằng nhựa nhiệt dẻo dạng đúc phun – Phương pháp đánh giá ngoại quan ảnh hưởng của gia nhiệt.

TCVN 7306 (ISO 9852), Ống poly(vinyl clorua) không hóa dẻo (PVC-U) – Độ bền chịu diclometan ở nhiệt độ quy định (DCMT) – Phương pháp thử.

TCVN 8849 (ISO 9967), Ống bằng nhựa nhiệt dẻo – Xác định tỷ số độ rão.

TCVN 8850 (ISO 9969), Ống bằng nhựa nhiệt dẻo – Xác định độ cứng vòng.

TCVN 11821-1 (ISO 21138-1), Hệ thống ống chất dẻo thoát nước và nước thải chôn ngầm không chịu áp – Hệ thống ống thành kết cấu bằng poly(vinyl clorua) không hóa dẻo (PVC-U), polypropylen (PP) và polyetylen (PE) – Phần 1: Yêu cầu vật liệu và tiêu chí tính năng cho ống, phụ tùng và hệ thống.

TCVN 11821-3 (ISO 21138-3), Hệ thống ống chất dẻo thoát nước và nước thải chôn ngầm không chịu áp – Hệ thống ống thành kết cấu bằng poly(vinyl clorua) không hóa dẻo (PVC-U), polypropylen (PP) và polyetylen (PE) – Phần 3: Ống và phụ tùng có bề mặt ngoài không nhẵn, Kiểu B.

ISO 178, Plastics – Determination of flexural properties (Chất dẻo – Xác định các tính chất uốn).

ISO 306:1994, Plastics – Thermoplastic materials – Determination of Vicat softening temperature (VST) (Chất dẻo – Các vật liệu nhiệt dẻo – Xác định nhiệt độ hóa mềm Vicat (VST)).

ISO 1133:2005, Plastics – Determination of the melt mass-flow rate (MFR) and the melt volume-flow rate (MVR) of thermoplastics (Chất dẻo – Xác định tốc độ nóng chảy khối lượng (MFR) và tốc độ nóng chảy thể tích (MVR) của nhựa nhiệt dẻo).

ISO 3451-1:1997, Plastics – Determination of ash – Part 1: General methods (Chất dẻo – Xác định độ tro – Phần 1: Phương pháp chung).

ISO 4435:2003, Plastics piping systems for non-pressure underground drainage and sewerage – Unplasticized poly(vinyl chloride) (PVC-U) (Hệ thống ống chất dẻo thoát nước và nước thải chôn ngầm không chịu áp – Poly(vinyl clorua) không hóa dẻo (PVC-U)).

ISO 8772:2006, Plastics piping systems for non-pressure underground drainage and sewerage – Polyethylene (Hệ thống ống chất dẻo thoát nước và nước thải chôn ngầm không chịu áp – Polyetylen (PE).

ISO 8773:2006, Plastics piping systems for non-pressure underground drainage and sewerage – Polypropylene (Hệ thống ống chất dẻo thoát nước và nước thải chôn ngầm không chịu áp – Polypropylen (PP).

ISO 11173:1994, Thermoplastics pipes – Determination of resistance to external blows (Ống nhựa nhiệt dẻo – Xác định độ bền với va đập ngoài – Phương pháp bậc thang).

ISO 11357-6, Plastics – Differential scanning calorimetry (DSC) – Part 6: Determination of oxidation induction time (isothermal OIT) and oxidation induction temperature (dynamic OIT) (Chất dẻo – Phân tích nhiệt lượng quét vi sai (DSC) – Phần 6: Xác định thời gian cảm ứng oxy hóa (OIT đẳng nhiệt) và nhiệt độ cảm ứng oxy hóa (OIT động học)).

ISO 22088-3, Plastics – Determination of resistance to environmental stress cracking (ESC) – Part 3: Bent strip method (Chất dẻo – Xác định độ bền nứt do ứng suất môi trường (ESC) – Phần 3: Phương pháp dải uốn).

EN 922, Plastics piping and ducting systems – Pipes and fittings of unplasticized poly(vinyl chloride) (PVC-U) – Specimen preparation for determination of the viscosity number and calculation of the K-value (Hệ thống đường ống và ống bằng chất dẻo – Ống và phụ tùng poly(vinyl clorua) không hóa dẻo (PVC-U) – Chuẩn bị mẫu để xác định chỉ số độ nhớt và tính toán giá trị K).

EN 1053, Plastics piping systems – Thermoplastics piping systems for non-pressure applications – Test method for watertightness (Hệ thống ống chất dẻo – Hệ thống ống nhựa nhiệt dẻo không chịu áp – Phương pháp thử độ kín nước).

EN 1277:2003, Plastics piping systems – Thermoplastics piping systems for buried non-pressure applications – Test method for leaktightness of elastomeric sealing ring type joints (Hệ thống ống chất dẻo – Hệ thống ống nhựa nhiệt dẻo chôn ngầm không chịu áp – Phương pháp thử độ rò rỉ của mối nối gioăng đàn hồi).

EN 1437:2002, Plastics piping systems – Piping systems for underground drainage and sewerage – Test method for resistance to combined temperature cycling and external loading (Hệ thống ống chất dẻo – Hệ thống ống để thoát nước và nước thải chôn ngầm – Phương pháp thử độ bền với sự kết hợp chu kỳ nhiệt độ và tải trọng ngoài).

EN 1446, Plastics piping and ducting systems – Thermoplastics pipes – Determination of ring flexibility (Ống và hệ thống đường ống bằng chất dẻo – Ống nhựa nhiệt dẻo – Xác định độ uốn vòng).

EN 1905, Plastics piping systems – Unplasticized poly(vinyl chloride) (PVC-U) pipes, fittings and material – Method for assessment of the PVC content based on total chlorine content (Hệ thống ống bằng chất dẻo – Ống, phụ tùng và vật liệu bằng polyvinyl clorua không hóa dẻo (PVC-U) – Phương pháp đánh giá hàm lượng PVC dựa trên hàm lượng clo tổng số).

EN 1979, Plastics piping and ducting systems – Thermoplastics spirally-formed structured-wall pipes – Determination of the tensile strength of a seam (Ống và hệ thống đường ống bằng chất dẻo – Ống nhựa nhiệt dẻo thành kết cấu kiểu gân xoắn – Xác định độ bền kéo đường hàn).

EN 10204:2004, Metallic products – Types of inspection documents (Các sản phẩm kim loại – Các loại tài liệu kiểm tra).

EN 12099, Plastics piping systems – Polyethylene piping materials and components – Determination of volatile content (Hệ thống ống bằng chất dẻo – Vật liệu và thành phần ống polyetylen – Xác định hàm lượng chất bay hơi).

EN 14741, Thermoplastics piping and ducting systems – Joints for buried non-pressure applications – Tets method for the long-term sealing performance of joints with elastomeric seals by estimating the sealing pressure (Ống và hệ thống ống bằng chất dẻo – Mối nối chôn ngầm không chịu áp – Phương pháp kiểm tra tính năng làm kín dài hạn của mối nối có gioăng đàn hồi bằng cách ước lượng áp suất làm kín).

EN 15344, Plastics – Recycled plastics – Characterisation of polyethylene (PE) recyclates (Chất dẻo – Chất dẻo tái chế – Đặc tính của polyetylen (PE) tái chế).

EN 15345, Plastics – Recycled plastics – Characterisation of polypropylene (PP) recyclates (Chất dẻo – Chất dẻo tái chế – Đặc tính của polypropylen (PP) tái chế).

EN 15346, Plastics – Recycled plastics – Characterisation of poly (vinyl chloride) (PVC) recyclates (Chất dẻo – Chất dẻo tái chế – Đặc tính của poly(vinyl clorua) (PVC) tái chế).

3 Thuật ngữ, định nghĩa, ký hiệu và thuật ngữ viết tắt

Tiêu chuẩn này áp dụng các thuật ngữ, định nghĩa, ký hiệu và thuật ngữ viết tắt sau

3.1 Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa nêu trong TCVN 11821-1 (ISO 21138-1).

3.2 Ký kiệu

A Chiều dài kết nối, hoặc khoảng rút ra tối đa mà vẫn duy trì độ kín

C Độ sâu vùng làm kín

Dl Đường kính trong đầu nong

de Đường kính ngoài

dem Đường kính ngoài trung bình

di Đường kính trong

dim Đường kính trong trung bình

dsm, min Đường kính trong trung bình nhỏ nhất của đầu nong

e Độ dày thành (tại điểm bất kỳ)

ec Chiều cao kết cấu

e2 Độ dày thành của đầu nong

e3 Độ dày thành của rãnh

e4 Độ dày thành lớp bên trong (độ dày thành dẫn nước)

e5 Độ dày thành lớp bên trong dưới hộp gân rỗng

L1 Chiều dài nhỏ nhất của đầu không nong

l Chiều dài hiệu dụng của ống

3.3 Thuật ngữ viết tắt

CaCO3 Canxi cacbonat

CT Dung sai gần

DN Kích thước danh nghĩa

DN / ID Kích thước danh nghĩa liên quan đến đường kính trong

DN / OD Kích thước danh nghĩa liên quan đến đường kính ngoài

ID Đường kính trong

MgCO3 Magiê cacbonat

MFR Tốc độ nóng chảy khối lượng

OD Đường kính ngoài

OIT Thời gian cảm ứng oxy hóa

PE Polyetylen

PP Polypropylen

PVC-U Poly(vinyl clorua) không hóa dẻo

S Dãy ống S

SDR Tỷ lệ kích thước chuẩn

SN Độ cứng vòng danh nghĩa

TIR Tỷ lệ va đập thực

TPE Nhựa nhiệt dẻo đàn hồi

VST Nhiệt độ hóa mềm Vicat

4 Vật liệu

4.1 Quy định chung

Vật liệu phải là một trong các loại chất dẻo sau đây: poly(vinyl clorua) không hóa dẻo (PVC-U), polypropylen (PP) hoặc polyetylen (PE), có thể cho thêm các chất phụ gia cần thiết để tạo thuận lợi cho quá trình sản xuất các sản phẩm phù hợp với tiêu chuẩn này, gồm cả các phụ lục tương ứng.

4.2 Poly(vinyl clorua) không hóa dẻo (PVC-U)

4.2.1 Quy định chung

Vật liệu thô phải là PVC-U được bổ sung thêm các chất phụ gia cần thiết để tạo thuận lợi cho quá trình sản xuất các sản phẩm phù hợp với các yêu cầu của tiêu chuẩn này (xem Phụ lục A).

CHÚ THÍCH Thông tin bổ sung về đặc tính của vật liệu PVC-U hoặc các thành phần làm ra nó được nêu trong TCVN 11821-1 (ISO 21138-1), Phụ lục A.

4.2.2 Đặc tính vật liệu ống và phụ tùng

Khi thử theo các phương pháp thử được quy định trong Bảng 1, sử dụng các thông số được đưa ra, vật liệu phải có các đặc tính phù hợp với các yêu cầu được nêu trong Bảng 1.

Bảng 1 – Đặc tính vật liệu của ống và phụ tùng đúc phun PVC-U

|

Đặc tính |

Yêu cầu |

Thông số thử |

Phương pháp thử |

|

|

Độ bền với áp suất bên trong a,b,c |

Không bị phá hủy trong quá trình thử |

Đầu bịt |

Loại A hoặc B |

TCVN 6149-1 (ISO 1167-1) TCVN 6149-2 (ISO 1167-2) |

|

Hướng |

Tự do |

|||

|

Số lượng mẫu thử |

3 |

|||

|

Nhiệt độ thử |

60 ºC |

|||

|

Ứng suất vòng đối với: – Vật liệu ống – Vật liệu phụ tùng |

10 Mpa 6,3 Mpa |

|||

|

Thời gian điều hòa mẫu |

Phù hợp với TCVN 6149-1 (ISO 1167-1) |

|||

|

Kiểu thử |

Nước trong nước |

|||

|

Thời gian thử |

1000 h |

|||

|

a Đối với các hợp chất (compound) đùn, phép thử này phải được thực hiện với ống thành đặc được làm từ vật liệu đùn tương ứng. b Đối với các hợp chất (compound) đúc phun, phép thử này phải được thực hiện với một mẫu đúc phun hoặc đùn ở dạng ống thành đặc được làm từ vật liệu tương ứng. c Không yêu cầu đối với lớp trung gian của ống Kiểu A1. |

||||

4.2.3 Sử dụng vật liệu không nguyên sinh

Các điều kiện và yêu cầu khi sử dụng vật liệu PVC-U không nguyên sinh được nêu ra trong Phụ lục B, và PVC tái chế phải phù hợp với các đặc tính được quy định trong EN 15346.

CHÚ THÍCH Phụ lục G đưa ra khảo sát về khả năng sử dụng các vật liệu tái chế và gia công lại.

4.3 Polypropylen (PP)

4.3.1 Quy định chung

Hợp chất (compound) cho ống và phụ tùng phải là vật liệu nền PP, có thể bổ sung thêm các chất phụ gia cần thiết tạo thuận lợi cho quá trình sản xuất sản phẩm phù hợp với các yêu cầu trong tiêu chuẩn này. Xem thêm Phụ lục C.

CHÚ THÍCH Thông tin bổ sung về đặc tính của vật liệu PP hoặc các thành phần làm ra nó được nêu trong Phụ lục A của TCVN 11821-1 (ISO 21138-1).

4.3.2 Các đặc tính vật liệu ống và phụ tùng

Khi thử theo các phương pháp thử được quy định trong Bảng 2, sử dụng các thông số được đưa ra, vật liệu phải có các đặc tính phù hợp với các yêu cầu được nêu trong Bảng 2.

Bảng 2 – Đặc tính vật liệu của ống và phụ tùng đúc phun PP

|

Đặc tính |

Yêu cầu |

Thông số thử |

Phương pháp thử |

|

|

Độ bền với áp suất bên trong 140 h a,b,d |

Không bị phá hủy trong quá trình thử |

Đầu bịt Nhiệt độ thử Hướng Số lượng mẫu thử |

Loại A hoặc B 80 ºC Tự do 3 |

TCVN 6149-1 (ISO 1167-1) TCVN 6149-2 (ISO 1167-2 |

|

Ứng suất vòng Thời gian điều hòa mẫu |

4,2 MPa Theo TCVN 6149-1 (ISO 1167-1) |

|||

|

Kiểu thử |

Nước trong nước |

|||

|

Thời gian thử |

140 h |

|||

|

Độ bền với áp suất bên trong 1000 h a,b,d |

Không bị phá hủy trong quá trình thử |

Đầu bịt Nhiệt độ thử Hướng Số lượng mẫu thử Ứng suất vòng Thời gian điều hòa mẫu |

Loại A hoặc B 95 ºC Tự do 3 2,5 MPa Theo TCVN 6149-1 (ISO 1167-1) |

TCVN 6149-1 (ISO 1167-1) TCVN 6149-2 (ISO 1167-2 |

|

Loại thử nghiệm Thời gian thử |

Nước trong nước 1000 h |

|||

|

Tốc độ nóng chảy khối lượng |

≤ 1,5 g/10 min |

Nhiệt độ Khối lượng đặt tải |

230 ºC 2,16 kg |

ISO 1133 Điều kiện M |

|

Ổn định nhiệt OITc |

≥ 8 min |

Nhiệt độ |

200 ºC |

ISO 11357-6 |

|

a Đối với các hợp chất (compound) đùn, phép thử này phải được thực hiện với ống thành đặc được làm từ vật liệu đùn tương ứng. b Đối với các hợp chất (compound) đúc phun, phép thử này phải được thực hiện với một mẫu đúc phun hoặc đùn ở dạng ống thành đặc được làm từ vật liệu tương ứng. c Yêu cầu này chỉ có giá trị đối với các ống và phụ tùng được nối ngoài công trường bằng phương pháp nung chảy hoặc hàn. d Không yêu cầu đối với lớp trung gian của ống Kiểu A1. |

||||

4.3.3 Phân loại theo tốc độ nóng chảy khối lượng

Vật liệu cho ống và phụ tùng được dùng để nối bằng phương pháp nung chảy hoặc hàn phải được chỉ rõ bởi loại theo MFR như sau:

– Loại A: MFR ≤ 0,3 g/10 min

– Loại B: 0,3 g/10 min < MFR ≤ 0,6 g/10 min

– Loại C: 0,6 g/10 min < MFR ≤ 0,9 g/10 min

– Loại D: 0,9 g/10 min < MFR ≤ 1,5 g/10 min

Trong trường hợp một vật liệu thô do dung sai MFR của nó mà giá trị MFR bằng giá trị biên của hai phân loại liền nhau thì nhà sản xuất vật liệu có thể phân loại theo MFR trên sản phẩm như sau:

– Đối với giá trị MRF vượt qua giới hạn giữa A và B thì cho phép phân loại là loại A.

– Đối với giá trị MRF vượt qua giới hạn giữa B và C thì cho phép phân loại là loại C.

– Đối với giá trị MRF vượt qua giới hạn giữa C và D thì được phép phân loại là lớp D.

4.3.4 Sử dụng vật liệu không nguyên sinh

Các điều kiện và yêu cầu đối với việc sử dụng vật liệu PP không nguyên sinh được nêu trong Phụ lục D, và PP tái chế phải phù hợp với các đặc tính được quy định trong EN 15345.

CHÚ THÍCH Phụ lục G đưa ra khảo sát về khả năng sử dụng các vật liệu tái chế và gia công lại.

4.4 Polyethyten (PE)

4.4.1 Quy định chung

Vật liệu nền phải là polyetylen (PE) được bổ sung thêm các chất phụ gia cần thiết để tạo thuận lợi cho quá trình sản xuất các sản phẩm phù hợp với tiêu chuẩn này. Xem Phụ lục E.

CHÚ THÍCH Thông tin bổ sung về đặc tính của vật liệu PE hoặc các thành phần làm ra nó được nêu trong Phụ lục A của TCVN 11821-1 (ISO 21138-1).

4.4.2 Đặc tính vật liệu của ống và phụ tùng đúc phun

Khi thử theo phương pháp thử được quy định trong Bảng 3, sử dụng các thông số được đưa ra, vật liệu phải có các đặc tính phù hợp với các yêu cầu nêu trong Bảng 3.

Bảng 3 – Đặc tính vật liệu của ống và phụ tùng đúc phun PE

|

Đặc tính |

Yêu cầu |

Thông số thử |

Phương pháp thử |

|

|

Độ bền với áp suất bên trong 165 h a,b,d |

Không bị phá hủy trong quá trình thử |

Đầu bịt |

Loại A hoặc B |

TCVN 6149-1 (ISO 1167-1) TCVN 6149-2 (ISO 1167-2) |

|

Nhiệt độ thử |

80 ºC |

|||

|

Hướng |

Tự do |

|||

|

Số lượng mẫu thử |

3 |

|||

|

Ứng suất vòng |

4,0 MPa |

|||

|

Thời gian điều hòa mẫu |

Theo TCVN 6149-1 (ISO 1167-1) |

|||

|

Kiểu thử |

Nước trong nước |

|||

|

Thời gian thử |

165 h |

|||

|

Độ bền với áp suất bên trong 1000 h a,b,d |

Không bị phá hủy trong quá trình thử |

Đầu bịt |

Loại A hoặc B |

TCVN 6149-1 (ISO 1167-1) TCVN 6149-2 (ISO 1167-2) |

|

Nhiệt độ thử |

80 ºC |

|||

|

Hướng |

Tự do |

|||

|

Số lượng mẫu thử |

3 |

|||

|

Ứng suất vòng |

2,8 MPa |

|||

|

Thời gian điều hòa mẫu |

Theo TCVN 6149-1 (ISO 1167-1) |

|||

|

Kiểu thử |

Nước trong nước |

|||

|

Thời gian thử |

1000 h |

|||

|

Tốc độ nóng chảy khối lượng |

≤ 1,6 g/10 min |

Nhiệt độ Khối lượng đặt tải |

190 ºC 5 kg |

ISO 1133 Điều kiện T |

|

Ổn định nhiệt OITc |

≥ 20 min |

Nhiệt độ |

200 ºC |

ISO 11357-6 |

|

Khối lượng riêng chuẩn |

≥ 930 kg/m3 |

Tuân theo TCVN 6039-1 (ISO 1183-1) |

TCVN 6039-1 (ISO 1183-1) |

|

|

a Đối với các hợp chất (compound) đùn, phép thử này phải được thực hiện với ống thành đặc được làm từ vật liệu đùn tương ứng. b Đối với các hợp chất (compound) đúc phun, phép thử này phải được thực hiện với một mẫu đúc phun hoặc đùn ở dạng ống thành đặc được làm từ vật liệu tương ứng. c Yêu cầu này chỉ có giá trị đối với các ống và phụ tùng dùng để nối bằng phương pháp nung chảy hoặc hàn. d Không yêu cầu đối với lớp trung gian của ống Kiểu A1. |

||||

4.4.3 Đặc tính vật liệu của phụ tùng đúc quay

Khi thử theo phương pháp thử được quy định trong Bảng 4, sử dụng các thông số được đưa ra, vật liệu phải có các đặc tính phù hợp với các yêu cầu được nêu trong Bảng 4.

Bảng 4 – Đặc tính vật liệu của phụ tùng PE đúc quay

|

Đặc tính |

Yêu cầu |

Thông số thử |

Phương pháp Thử |

|

|

Độ bền với áp suất bên trong 165 h a |

Không bị phá hủy trong quá trình thử |

Đầu bịt |

Loại A hoặc B |

TCVN 6149-1 (ISO 1167-1) TCVN 6149-2 (ISO 1167-2 |

|

Hướng |

Tự do |

|||

|

Nhiệt độ thử |

60 ºC |

|||

|

Số lượng mẫu thử |

3 |

|||

|

Ứng suất vòng |

3,9 MPa |

|||

|

Thời gian điều hòa mẫu |

Theo TCVN 6149-1 (ISO 1167-1) |

|||

|

Kiểu thử |

Nước trong nước |

|||

|

Thời gian thử |

165 h |

|||

|

Độ bền với áp suất bên trong 1000 h a |

Không bị phá hủy trong quá trình thử |

Đầu bịt |

Loại A hoặc B |

TCVN 6149-1 (ISO 1167-1) TCVN 6149-2 (ISO 1167-2 |

|

Hướng |

Tự do |

|||

|

Nhiệt độ thử |

60 ºC |

|||

|

Số lượng mẫu thử |

3 |

|||

|

Ứng suất vòng |

3,2 MPa |

|||

|

Thời gian điều hòa mẫu |

Theo TCVN 6149-1 (ISO 1167-1) |

|||

|

Kiểu thử |

Nước trong nước |

|||

|

Thời gian thử |

1000 h |

|||

|

Tốc độ nóng chảy khối lượng |

3 g/10 min ≤ MFR ≤ 16 g/10 min |

Nhiệt độ Khối lượng đặt tải |

190 ºC 5 kg |

ISO 1133 Điều kiện T |

|

Ổn định nhiệt OIT |

≥ 10 min |

Nhiệt độ |

200 ºC |

ISO 11357-6 |

|

Khối lượng riêng chuẩn |

≥ 925 kg/m3 |

Nhiệt độ |

(23 ± 2) ºC |

TCVN 6039-1 (ISO 1183-1) |

|

a Phép thử này phải được thực hiện với một mẫu đúc phun hoặc đùn ở dạng ống thành cứng được làm từ vật liệu thích hợp. |

||||

4.4.4 Sử dụng nguyên liệu không nguyên sinh

Các điều kiện và yêu cầu đối với việc sử dụng vật liệu PE không nguyên sinh được nêu trong Phụ lục F, và PE tái chế phải phù hợp với các đặc tính được quy định trong EN 15344.

CHÚ THÍCH Phụ lục G đưa ra khảo sát về khả năng sử dụng các vật liệu tái chế và gia công lại.

5 Tên gọi theo kết cấu thành ống và ví dụ về các phương pháp nối điển hình

CHÚ THÍCH Các hình ảnh này chỉ là bản vẽ phác họa để nhận biết các kích thước liên quan. Chúng không nhất thiết thể hiện các chi tiết được sản xuất.

5.1 Kết cấu thành ống Kiểu A

5.1.1 Kết cấu nhiều lớp hoặc kết cấu thành rỗng với mặt cắt rỗng hướng trục, kết cấu Kiểu A1

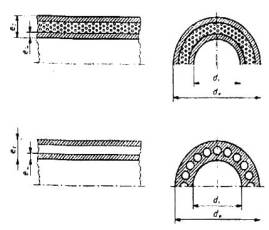

Ống hoặc phụ tùng có bề mặt bên trong và bên ngoài nhẵn, trong đó thành ống bên trong và bên ngoài được liên kết bởi các gân quấn quanh trục hoặc lớp trung gian có xốp hoặc không xốp bằng nhựa nhiệt dẻo được gọi là Kiểu A1. Ví dụ điển hình của kết cấu Kiểu A1 được thể hiện trong Hình 1.

Hình 1 – Ví dụ điển hình của kết cấu thành kiểu A1

5.1.2 Kết cấu thành rỗng xoắn ốc hoặc mặt cắt rỗng hướng tâm, kết cấu Kiểu A2

Ống hoặc phụ tùng có bề mặt bên trong và bên ngoài nhẵn, trong đó thành ống bên trong và bên ngoài được liên kết bởi các gân xoắn ốc hoặc hướng tâm được gọi là Kiểu A2. Ví dụ điển hình cho kết cấu Kiểu A2 được thể hiện trong Hình 2.

Hình 2 – Ví dụ điển hình của kết cấu thành kiểu A2

5.1.3 Phương pháp tạo mối nối điển hình cho ống thành kết cấu Kiểu A

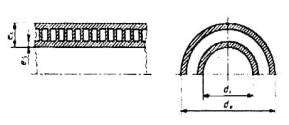

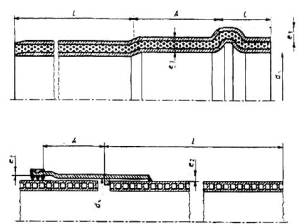

Các kích thước liên quan của các mối nối điển hình cho ống Kiểu A được thể hiện trong Hình 3. Khi sử dụng gioăng làm kín được gắn ở nhà máy, các kích thước A và C có thể được xác định tương ứng với điểm làm kín hiệu quả.

Hình 3 – Ví dụ điển hình mối nối cho ống thành kết cấu Kiểu A

5.2 Tên gọi và thiết kế của mối nối

Ống và phụ tùng có thể được thiết kế cùng với đầu không nong và đầu nong có kết cấu khác với thân của ống hoặc phụ tùng. Kết cấu như vậy có thể là Kiểu A1, Kiểu A2 hoặc Kiểu B hoặc trơn đặc. Đối với các định nghĩa và quy định cho ống Kiểu B, xem TCVN 11821-3 (ISO 21138-3).

CHÚ THÍCH Các mối nối có gioăng làm kín đàn hồi được thiết kế để lắp bên ngoài đầu không nong hoặc trong đầu nong. Xem Hình 3.

6 Đặc tính chung của ống và phụ tùng – Màu sắc

Màu sắc được quy định trong TCVN 11821-1 (ISO 21138-1).

7 Đặc tính hình học

7.1 Quy định chung

Tất cả các kích thước được xác định theo TCVN 6145 (ISO 3126).

7.2 Kích thước

7.2.1 Tên gọi

Ống và phụ tùng được định cỡ hoặc theo đường kính ngoài (dãy DN/OD) và/hoặc theo đường kính trong (dãy DN/ID).

7.2.2 Chiều dài của ống

Chiều dài làm việc của ống, l, không được ngắn hơn chiều dài quy định bởi nhà sản xuất khi được đo như theo Hình 3.

7.2.3 Đường kính của ống Kiểu A và đầu không nong Kiểu A của ống hoặc phụ tùng

Đường kính ngoài và dung sai của ống Kiểu A và đầu không nong trơn đối với dãy OD của ống và phụ tùng dự kiến có các kích thước nối phù hợp với ISO 4435, ISO 8772 hoặc ISO 8773 phải tuân theo Bảng 5.

Kích thước danh nghĩa và đường kính trong trung bình nhỏ nhất, dim,min, đối với dãy DN/OD và DN/ID được quy định trong Bảng 9. Các kích thước danh nghĩa khác lớn hơn DN/ID 100 và DN/OD 110 được phép sử dụng.

Đối với các DN/OD và DN/ID không được quy định trong Bảng 9, đường kính trong nhỏ nhất, dim,mm, phải được nội suy tuyến tính theo các giá trị liền kề nhau được quy định trong Bảng 9.

Bảng 5 – Đường kính ngoài trung bình và dung sai

Kích thước tính bằng milimét

|

Kích thước danh nghĩa DN/OD |

Đường kính ngoài trung bình |

||

|

dem,min |

Dung sai gần (CT) dem,max |

Dung sai mở rộng a dem,max |

|

|

110 |

110,0 |

110,3 |

111,0 |

|

125 |

125,0 |

125,3 |

126,2 |

|

160 |

160,0 |

160,4 |

161,5 |

|

200 |

200,0 |

200,5 |

201,8 |

|

|

|

|

|

|

250 |

250,0 |

250,5 |

252,3 |

|

315 |

315,0 |

315,6 |

317,9 |

|

400 |

400,0 |

400,7 |

403,6 |

|

500 |

500,0 |

500,9 |

504,5 |

|

|

|

|

|

|

630 |

630,0 |

631,1 |

635,7 |

|

800 |

800,0 |

801,3 |

807,2 |

|

1 000 |

1 000,0 |

1 001,6 |

1 009,0 |

|

1 200 |

1 200,0 |

1 202,0 |

1 210,0 |

|

a Dung sai mở rộng được cho phép đối với PP có DN/OD ≥ 200 và DN/OD ≥ 110 đối với PE. |

|||

Cho phép các kích thước khác và phải được chọn từ TCVN 6150-1 (ISO 161-1).

7.2.4 Đường kính và kích thước mối nối của đầu nong và đầu không nong

Đường kính và kích thước mối nối của đầu nong và đầu không nong phải tuân theo Bảng 6, Bảng 7 và Bảng 8 cho phù hợp.

Bảng 6 – Kích thước và chiều dài của gioăng đàn hồi làm kín đầu nong và đầu không nong của ống và phụ tùng PVC-U

Kích thước tính bằng milimét

|

Kích thước danh nghĩa DN/OD |

Đường kính ngoài danh nghĩa dn |

Đầu nong |

Đầu không nong L1,min |

||

|

dsm,min |

Amin |

Cmax |

|||

|

110 |

110 |

110,4 |

32 |

26 |

60 |

|

125 |

125 |

125,4 |

35 |

26 |

67 |

|

160 |

160 |

160,6 |

42 |

32 |

81 |

|

200 |

200 |

200,6 |

50 |

40 |

99 |

|

|

|

|

|

|

|

|

250 |

250 |

250,8 |

55 |

70 |

125 |

|

315 |

315 |

316,0 |

62 |

70 |

132 |

|

400 |

400 |

401,2 |

70 |

80 |

150 |

|

|

|

|

|

|

|

|

500 |

500 |

501,5 |

80 |

80 a |

160 |

|

630 |

630 |

631,9 |

93 |

95 a |

188 |

|

800 |

800 |

802,4 |

110 |

110 a |

220 |

|

1 000 |

1 000 |

1 003,0 |

130 |

140 a |

270 |

|

1 200 |

1 200 |

– |

150 |

– |

– |

|

a Các giá trị C cao hơn được cho phép, miễn là nhà sản xuất công bố trong tài liệu của họ giá trị thực của L1,min yêu cầu, xác định bởi công thức L1,min = Amin + C. |

|||||

Cho phép các kích thước khác và phải được chọn từ TCVN 6150-1 (ISO 161-1).

Bảng 7 – Đường kính và chiều dài của gioăng đàn hồi làm kín đầu nong và đầu không nong của ống và phụ tùng PP

Kích thước tính bằng milimét

|

Kích thước danh nghĩa DN/OD |

Đường kính ngoài danh nghĩa dn |

Đầu nong |

Đầu không nong L1,min |

||

|

dsm,min |

Amin a |

Cmax b |

|||

|

110 |

110 |

110,4 |

40 |

22 |

62 |

|

125 |

125 |

125,4 |

43 |

26 |

68 |

|

160 |

160 |

160,5 |

50 |

32 |

82 |

|

200 |

200 |

200,6 |

58 |

40 |

98 |

|

|

|

|

|

|

|

|

250 |

250 |

252,4 |

68 |

50 |

118 |

|

315 |

315 |

318,0 |

81 |

63 |

144 |

|

400 |

400 |

403,7 |

98 |

80 |

178 |

|

|

|

|

|

|

|

|

500 |

500 |

504,6 |

118 |

100 |

218 |

|

630 |

630 |

635,8 |

144 |

126 |

270 |

|

800 |

800 |

807,4 |

160 |

160 |

338 |

|

1 000 |

1 000 |

1 009 |

180 |

200 |

418 |

|

1 200 |

1 200 |

1 211 |

200 |

240 |

498 |

|

a Đầu nong được thiết kế cho chiều dài hiệu dụng của ống bằng 6 m. b Các giá trị C cao hơn được cho phép. Trong trường hợp đó nhà sản xuất phải công bố trong tài liệu của họ giá trị thực của L1,min yêu cầu, xác định bởi công thức L1,min = Amin + C. |

|||||

Đối với chiều dài ống lớn hơn 6 m, chiều dài của phần lắp ghép, A, trong đầu nong, tính bằng milimét, phải được tính toán theo công thức A = (0,2dn + 3l), trong đó l là chiều dài ống hiệu dụng, tính bằng mét.

Bảng 8 – Đường kính và chiều dài của gioăng đàn hồi làm kín đầu nong và đầu không nong của ống và phụ tùng PE

Kích thước tính bằng milimét

|

Kích thước danh nghĩa DN/OD |

Đường kính ngoài danh nghĩa dn |

Đầu nong |

Đầu không nong L1,min |

||

|

dsm,min |

Amin a |

Cmax |

|||

|

110 |

110 |

111,1 |

40 |

22 |

62 |

|

125 |

125 |

126,3 |

43 |

26 |

68 |

|

160 |

160 |

161,6 |

50 |

32 |

82 |

|

200 |

200 |

201,9 |

58 |

40 |

98 |

|

|

|

|

|

|

|

|

250 |

250 |

252,4 |

68 |

50 |

118 |

|

315 |

315 |

318,0 |

81 |

63 |

144 |

|

400 |

400 |

403,7 |

98 |

80 |

178 |

|

|

|

|

|

|

|

|

500 |

500 |

504,6 |

118 |

100 |

218 |

|

630 |

630 |

635,8 |

144 |

126 |

270 |

|

800 |

800 |

807,4 |

160 |

160 |

338 |

|

1 000 |

1 000 |

1 009 |

180 |

200 |

418 |

|

1 200 |

1 200 |

1 211 |

200 |

240 |

498 |

|

a Đầu nong được thiết kế cho chiều dài hiệu dụng của ống bằng 6 m. |

|||||

Đối với chiều dài ống lớn hơn 6 m, chiều dài của phần lắp ghép, A, trong dầu nong, tính bằng milimét, phải được tính toán theo công thức A = (0,2dn + 3l), trong đó l là chiều dài ống hiệu dụng, tính bằng mét.

7.2.5 Độ dày thành

7.2.5.1 Ống – Kết cấu kiểu A1 hoặc A2

Độ dày thành của lớp bên trong, e4 và/hoặc e5, khi áp dụng, của ống và đầu không nong (xem Hình 1 và Hình 2) phải tuân theo Bảng 9.

Chiều cao kết cấu, ec, đối với ống và đầu không nong của ống và phụ tùng có kích thước lên đến DN/ON 200 và đường kính ngoài thực của ống dãy DN/ID lên đến 200 mm phải ít nhất như quy định đối với emin tương ứng với PVC-U, PP và PE như sau:

a) Dãy SDR 41 trong ISO 4435:2003;

b) Dãy SDR 33 trong ISO 8773:2006;

c) Dãy SDR 26 trong ISO 8772:2006;

Trong trường hợp ống dãy DN/ID, việc tính toán phải dựa trên đường kính ngoài thực của ống.

Đối với các kích cỡ không được quy định trong các tiêu chuẩn này, các giá trị phải được nội suy tuyến tính từ các kích thước liền kề.

Trong trường hợp ống hoặc phụ tùng được thiết kế với đầu không nong thành đặc nhẵn, áp dụng các yêu cầu trong 7.2.5.2.

Bảng 9 – Kích thước danh nghĩa, đường kính trong trung bình nhỏ nhất, độ dày lớp bên trong và chiều dài đầu nong

Kích thước tính bằng milimét

|

Đường kính |

Độ dày thành nhỏ nhất |

||||||

|

Dãy DN/OD |

Dãy DN/ID |

A1 |

A2 |

||||

|

|

PVC-U a |

PP/PE a, b |

|

b |

Nhiều lớp |

Thành rỗng |

|

|

DN/OD |

dim,min |

dim,min |

DN/ID |

dim,min |

e4,min |

e4,min |

e5,min |

|

110 |

97 |

90 |

100 |

95 |

0,4 |

0,6 |

1,0 |

|

125 |

107 |

105 |

|

|

0,4 |

0,6 |

1,1 |

|

|

|

|

125 |

120 |

|

|

1,2 |

|

160 |

135 |

134 |

|

|

0,5 |

0,8 |

1,2 |

|

|

|

|

150 |

145 |

|

|

1,3 |

|

200 |

172 |

167 |

|

|

0,6 |

1,0 |

1,4 |

|

|

|

|

200 |

195 |

|

|

1,5 |

|

250 |

216 |

209 |

225 |

220 |

0,7 |

1,1 |

1,7 |

|

|

|

|

250 |

245 |

|

|

1,8 |

|

315 |

270 |

263 |

|

|

0,8 |

1,2 |

1,9 |

|

|

|

|

300 |

294 |

|

|

2,0 |

|

400 |

340 |

335 |

|

|

1,0 |

1,5 |

2,3 |

|

|

|

|

400 |

392 |

|

|

2,5 |

|

500 |

432 |

418 |

|

|

1,3 |

2,1 |

2,8 |

|

|

|

|

500 |

490 |

|

|

3,0 |

|

630 |

540 |

527 |

|

|

1,6 |

2,6 |

3,3 |

|

|

|

|

600 |

588 |

|

|

3,5 |

|

800 |

680 |

669 |

|

|

2,0 |

3,0 |

4,1 |

|

|

|

|

800 |

785 |

|

|

4,5 |

|

1 000 |

864 |

837 |

|

|

2,5 |

3,5 |

5,0 |

|

|

|

|

1 000 |

985 |

|

|

5,0 |

|

1 200 |

1 037 |

1 005 |

|

|

2,8 |

4,7 |

5,0 |

|

|

|

|

1 200 |

1185 |

|

|

5,0 |

|

a Đường kính trong thực của ống phụ thuộc vào vật liệu, kết cấu và độ cứng. Nó có thể lớn hơn đáng kể so với mức nhỏ nhất được quy định trong bảng này. Xem các tài liệu của nhà sản xuất để có nhiều thông tin hơn. b Đường kính trong trung bình nhỏ nhất, dim,min, của một phụ tùng không được nhỏ hơn 98% đường kính trong trung bình nhỏ nhất quy định đối với ống mà nó được thiết kế hoặc phải tuân theo bảng này, tùy theo giá trị nào lớn hơn. |

|||||||

Cho phép các kích thước khác và phải được chọn từ TCVN 6150-1 (ISO 161-1).

7.2.5.2 Độ dày thành của đầu nong và yêu cầu thiết kế mối nối

Đầu nong của ống và phụ tùng Kiểu A1 và A2 phải có độ dày thành nhỏ nhất, e2, bằng 0,9e.

Khi đầu nong có chứa rãnh, e3 phải có giá trị nhỏ nhất bằng 0,75 e.

Phụ tùng hoặc phụ kiện dựa trên Kiểu B và được chuyển đổi sang các chi tiết Kiểu A phải phù hợp với các kích thước nhỏ nhất được nêu trong TCVN 11821-3 (ISO 21138-3).

7.2.5.3 Phụ tùng gia công

Độ dày thành của thân phụ tùng được gia công từ ống phải phù hợp với các yêu cầu của ống tương ứng. Cho phép giảm độ dày thành bằng cách gia công miễn là có được sự phù hợp với các yêu cầu tính năng trong Bảng 13.

Thiết kế mối nối phải phù hợp với 7.2.5.2.

Kích thước của đầu nong và đầu không nong phải phù hợp với 7.2.4.

7.2.5.4 Phụ tùng đúc quay

Độ dày thành nhỏ nhất trong thân của phụ tùng đúc quay, e4,min, phải bằng 1,25 lần giá trị được quy định cho phụ tùng đúc phun, làm tròn lên 0,1 mm tiếp theo.

Nếu phụ tùng đúc quay có một đầu không nong và/hoặc đầu nong đặc nhẵn, độ dày thành yêu cầu nhỏ nhất e, e2 và e3 khi áp dụng phải bằng 1,25 lần giá trị lấy từ 7.2.5.2.

7.3 Kiểu phụ tùng

Kiểu phụ tùng thuộc phạm vi của tiêu chuẩn này được quy định trong TCVN 11821-1 (ISO 21138-1).

8 Đặc tính vật lý

8.1 Poly(vinyl clorua) không hóa dẻo (PVC-U)

8.1.1 Đặc tính vật lý của ống PVC-U

Khi thử theo các phương pháp được quy định trong Bảng 10, sử dụng các thông số được chỉ định, các đặc tính vật lý của ống phải phù hợp với các yêu cầu được nêu trong Bảng 10.

Bảng 10 – Đặc tính vật lý của ống PVC-U

|

Đặc tính |

Yêu cầu |

Thông số thử |

Phương pháp thử |

|

|

Nhiệt độ hóa mềm Vicat (VST) a |

VST ≥ 79 ºC |

Theo TCVN 6147-1 (ISO 2507-1) và TCVN 6147-2 (ISO 2507-2) |

TCVN 6147-1 (ISO 2507-1) và TCVN 6147-2 (ISO 2507-2) |

|

|

Độ bền với điclometan b |

Không tấn công |

Nhiệt độ thử Thời gian ngâm Mài vát góc |

15 ºC 30 min Không |

TCVN 7306 (ISO 9852) |

|

Thay đổi kích thước theo chiều dọc |

≤ 5% Ống không bị tách lớp, rạn nứt hoặc phồng rộp d |

Nhiệt độ thử |

(150 ± 2) ºC |

TCVN 6148 (ISO 2505) Phương pháp B, chất lỏng |

|

Thời gian ngâm mẫu thử c đối với : |

|

|||

|

e ≤ 8 mm e > 8 mm |

15 min 30 min |

|||

|

Hoặc |

||||

|

Nhiệt độ thử |

(150 ± 2) ºC |

TCVN 6148 (ISO 2505) Phương pháp B, không khí |

||

|

Thời gian ngâm mẫu thử c với : |

|

|||

|

e ≤ 8 mm e > 8 mm |

30 min 60 min |

|||

|

a Không áp dụng với phần xốp của ống. Nếu e4 nhỏ hơn 1,8 mm phép thử phải được thực hiện trên một thanh được đùn từ vật liệu này; phép thử gián tiếp có thể được thực hiện với mẫu thử ống. b Chỉ áp dụng đối với ống có độ dày thành e4 > 3 mm. Không áp dụng cho phần xốp của ống. Các thanh của ống cuốn xoắn có thể được thử trước khi cuốn. c Đối với độ dày thành ống, e, phải lấy độ dày thành lớn nhất đo được của ống. d Các vết phồng trong phần kết cấu xốp được loại trừ khỏi yêu cầu này. |

||||

8.1.2 Đặc tính vật lý của phụ tùng PVC-U

Khi thử theo các phương pháp được quy định trong Bảng 11, sử dụng các thông số được chỉ định, các đặc tính vật lý của phụ tùng phải phù hợp với các yêu cầu được nêu trong Bảng 11.

Bảng 11 – Đặc tính vật lý của phụ tùng PVC-U đúc phun

|

Đặc tính |

Yêu cầu |

Thông số thử |

Phương pháp thử |

|

|

Nhiệt độ hóa mềm Vicat (VST) a |

VST ≥ 77 ºC |

Theo TCVN 6147-1 (ISO 2507-1) và TCVN 6147-2 (ISO 2507-2) |

TCVN 6147-1 (ISO 2507-1) và TCVN 6147-2 (ISO 2507-2) |

|

|

Ảnh hưởng của gia nhiệt a |

b |

Nhiệt độ thử Thời gian gia nhiệt |

(150 ± 2) ºC Theo TCVN 6242 (ISO 580) c |

TCVN 6242 (ISO 580) Phương pháp A, không khí |

|

a Chỉ áp dụng cho các phụ tùng đúc phun và các bộ phận đúc phun đối với phụ tùng gia công. b 1) Trong khoảng bán kính bằng 15 lần độ dày thành xung quanh (các) điểm phun, chiều sâu các vết nứt, tách lớp hoặc phồng rộp không vượt quá 50% độ dày thành tại điểm đó. 2) Trong khoảng cách bằng 10 lần độ dày thành từ cổng phun màng, chiều sâu các vết nứt, tách lớp hoặc phồng rộp không vượt quá 50% độ dày thành tại điểm đó. 3) Trong khoảng cách bằng 10 lần độ dày thành từ cổng phun vòng, chiều dài các vết nứt xuyên qua toàn bộ độ dày thành ống không vượt quá 50% độ dày thành tại điểm đó. 4) Trên đường hàn không được có chỗ mở với chiều sâu quá 50% độ dày thành tại đường hàn đó. 5) Tại tất cả các vị trí khác của bề mặt, chiều sâu các vết nứt và tách lớp không được vượt quá 30% độ dày thành tại điểm đó. Phồng rộp xuất hiện trong khoảng chiều dài không được vượt quá 10 lần độ dày thành. c Đối với độ dày thành, e, phải lấy độ dày thành lớn nhất đo được của phụ tùng, không bao gồm ec. |

||||

8.2 Polypropylen (PP)

8.2.1 Đặc tính vật lý của ống PP

Khi thử theo các phương pháp được quy định trong Bảng 12, sử dụng các thông số được chỉ định, ống phải có các đặc tính vật lý phù hợp với các yêu cầu được nêu trong Bảng 12.

Bảng 12 – Đặc tính vật lý của ống PP

|

Đặc tính |

Yêu cầu |

Thông số thử |

Phương pháp thử |

||

|

Sự thay đổi kích thước theo chiều dọc |

≤ 2% Ống không bị tách lớp, rạn nứt hoặc phồng rộp b |

Nhiệt độ thử |

(150 ± 2) ºC |

TCVN 6148 (ISO 2505) Phương pháp A, chất lỏng |

|

|

Thời gian ngâm mẫu thử a đối với: |

|

||||

|

e ≤ 8 mm e > 8 mm |

15 min 30 min |

||||

|

Hoặc |

|||||

|

Nhiệt độ thử |

(150 ± 2) ºC |

TCVN 6148 (ISO 2505) Phương pháp B, không khí |

|||

|

Thời gian ngâm mẫu thử a đối với: |

|

||||

|

e ≤ 8 mm e > 8 mm |

30 min 60 min |

||||

|

a Đối với độ dày thành, e, phải lấy độ dày thành lớn nhất đo được của ống. b Các vết phồng rộp trong kết cấu xốp được loại khỏi yêu cầu này. |

|||||

8.2.2 Đặc tính vật lý của phụ tùng PP

Khi thử theo các phương pháp được quy định trong Bảng 13, sử dụng các thông số được chỉ định, phụ tùng phải có các đặc tính vật lý phù hợp với các yêu cầu trong Bảng 13.

Bảng 13 – Đặc tính vật lý của các bộ phận PP đúc phun

|

Đặc tính |

Yêu cầu |

Thông số thử |

Phương pháp thử |

|

|

Ảnh hưởng của việc gia nhiệt a |

b |

Nhiệt độ thử |

(150 ± 2) ºC |

TCVN 6242 (ISO 580) không khí |

|

Thời gian gia nhiệt c đối với: |

|

|||

|

e ≤ 3 mm |

15 min |

|||

|

3 mm < e ≤ 10 mm |

30 min |

|||

|

10 mm < e ≤ 20 mm |

60 min |

|||

|

a Chỉ áp dụng cho các phụ tùng đúc phun và các bộ phận đúc phun đối với phụ tùng gia công. b Chiều sâu của vết nứt, tách lớp hoặc phồng rộp không được vượt quá 20% độ dày thành xung quanh (các) điểm phun. Trên đường hàn không được có chỗ mở với chiều sâu quá 20% độ dày thành. c Đối với độ dày thành, e, phải lấy độ dày thành lớn nhất đo được của phụ tùng, không bao gồm ec. |

||||

8.3 Polyetylen (PE)

8.3.1 Đặc tính vật lý của ống PE

Khi thử theo các phương pháp thử được quy định trong Bảng 14, sử dụng các thông số được chỉ định, ống phải có các đặc tính vật lý phù hợp với các yêu cầu được nêu trong Bảng 14.

Bảng 14 – Đặc tính vật lý của ống PE

|

Đặc tính |

Yêu cầu |

Thông số thử |

Phương pháp thử |

|

|

Sự thay đổi kích thước theo chiều dọc |

≤ 3 % Ống không bị tách lớp, rạn nứt hoặc phồng rộp b |

Nhiệt độ thử |

(110 ± 2) ºC |

TCVN 6148 (ISO 2505), Phương pháp A, chất lỏng |

|

Thời gian ngâm mẫu thử a đối với: |

|

|||

|

e ≤ 8 mm e > 8 mm |

15 min 30 min |

|||

|

HOẶC |

||||

|

Nhiệt độ thử |

(110 ± 2) ºC |

TCVN 6148 (ISO 2505), Phương pháp B, không khí |

||

|

Thời gian ngâm mẫu thử a đối với: |

|

|||

|

e ≤ 8 mm e > 8 mm |

30 min 60 min |

|||

|

a Đối với độ dày thành, e, phải lấy độ dày thành lớn nhất đo được của ống. b Các vết phồng rộp trong kết cấu xốp được loại khỏi yêu cầu này. |

||||

8.3.2 Đặc tính vật lý của phụ tùng PE

Khi thử theo các phương pháp thử được quy định trong Bảng 15, sử dụng các thông số được chỉ định, phụ tùng phải có các đặc tính vật lý phù hợp với các yêu cầu được nêu trong Bảng 15.

Bảng 15 – Đặc tính vật lý của các bộ phận ép phun PE

|

Đặc tính |

Yêu cầu |

Thông số thử |

Phương pháp thử |

|

|

Ảnh hưởng của việc gia nhiệt a |

b |

Nhiệt độ thử Thời gian gia nhiệt |

(110 ± 2) ºC Theo TCVN 6142 (ISO 580) c |

TCVN 6242 (ISO 580) Phương pháp A, không khí |

|

a Chỉ áp dụng cho các phụ tùng đúc phun và các bộ phận đúc phun đối với phụ tùng gia công. b Chiều sâu của vết nứt, tách lớp hoặc phồng rộp không được vượt quá 20 % độ dày thành xung quanh (các) điểm phun. Trên đường hàn không được có chỗ mở với chiều sâu quá 20 % độ dày thành. c Đối với độ dày thành, e, phải lấy độ dày thành lớn nhất đo được của phụ tùng, không bao gồm ec. |

||||

9 Đặc tính cơ học

9.1 Đặc tính cơ học của ống

9.1.1 Quy định chung

Khi thử theo các phương pháp thử được quy định trong Bảng 16, sử dụng các thông số được chỉ định, ống phải có các đặc tính cơ học phù hợp với các yêu cầu được nêu trong Bảng 16.

Ống phải được phân loại với một trong các loại độ cứng vòng danh nghĩa (SN) sau đây:

– DN ≤ 500: SN 4, SN 8 hoặc SN 16;

– DN > 500: SN 2, SN 4, SN 8 hoặc SN 16.

Đối với DN ≥ 500 độ cứng tối thiểu được nhà sản xuất công bố cho một chi tiết, nằm giữa các giá trị SN này chỉ có thể sử dụng cho mục đích tính toán. Các ống đó phải được phân loại và phân cấp xuống cấp độ cứng thấp hơn tiếp theo.

Bảng 16 – Các đặc tính cơ học của ống

|

Đặc tính |

Yêu cầu |

Thông số thử |

Phương pháp thử |

|

|

Độ cứng vòng |

≥ SN tương ứng |

Tuân theo TCVN 8850 (ISO 9969) |

TCVN 8850 (ISO 9969) |

|

|

Độ bền va đập |

TIR ≤ 10 % |

Nhiệt độ thử |

(0 ± 1) ºC |

TCVN 6144 (ISO 3127) |

|

|

Môi trường điều hòa |

Nước hoặc không khí |

||

|

|

Kiểu quả thử va đập |

d 90 |

||

|

|

Khối lượng quả thử đối với a |

|

||

|

|

dim,max ≤ 100 mm |

0,5 kg |

||

|

|

100 mm < dim,max ≤ 125 mm |

0,8 kg |

||

|

|

125 mm < dim,max ≤ 160 mm |

1,0 kg |

||

|

|

160 mm < dim,max ≤ 200 mm |

1,6 kg |

||

|

|

200 mm < dim,max ≤ 250 mm |

2,0 kg |

||

|

|

250 mm < dim,max ≤ 315 mm |

2,5 kg |

||

|

|

315 mm < dim,max |

3,2 kg |

||

|

|

|

|

||

|

|

Chiều cao rơi quả thử đối với a |

|

||

|

|

dem,min ≤ 110 mm |

1 600 mm |

||

|

|

dem,min > 110 mm |

2 000 mm |

||

|

Độ đàn hồi vòng |

Theo 9.1.2 ở 30 % của dem |

Lệch dạng |

30 % |

EN 1446 |

|

Chiều dài mẫu thử |

Phải chứa ít nhất 5 gân/gân xoắn b |

|||

|

Vị trí mẫu thử |

Đặt đường phân chia, khi áp dụng, ở 0º, 45º và 90º từ tấm phía trên |

|||

|

Tỷ số độ rão |

PVC-U: ≤ 2,5 ở giá trị ngoại suy 2 năm PP và PE: ≤ 4 ở giá trị ngoại suy 2 năm |

Theo TCVN 8849 (ISO 9967) |

TCVN 8849 (ISO 9967) |

|

|

Độ bền kéo đường hàn d |

Theo 9.1.3 |

Tốc độ di chuyển |

15 mm/min |

EN 1979 |

|

a Tham khảo đến dem,min được quy định. b Chỉ áp dụng với các ống dạng gân xoắn. |

||||

9.1.2 Độ đàn hồi vòng

Khi thử theo phương pháp thử được mô tả trong Bảng 16, sử dụng các thông số được chỉ định và kiểm tra bằng mắt thường không phóng đại, a) và b) phải thỏa mãn trong quá trình thử:

a) Không giảm lực đo được;

b) Không xuất hiện các vết nứt tại bất kỳ bộ phận nào của kết cấu thành ống.

Tương tự, c) đến e) phải thỏa mãn sau khi thử:

c) Không có hiện tượng tách lớp thành ống ngoại trừ sự tách lớp có thể có giữa lớp ngoài và lớp trong của ống thành hai lớp, xuất hiện tại chỗ hàn thu nhỏ ở đầu mẫu thử; quá trình chế tạo thanh vật liệu khác với vật liệu của ống không phải theo yêu cầu này, xem Hình 1;

d) Không xuất hiện kiểu phá hủy khác trong mẫu thử;

e) Không có hiện tượng oằn cố định nào, xảy ra theo hướng bất kỳ trên bộ phận bất kỳ của kết cấu thành ống bao gồm các phần thấp hơn và phần loe.

9.1.3 Độ bền kéo đứt đường hàn (Kiểu A2)

Khi thử theo Bảng 16, độ bền kéo đứt tối thiểu của đường hàn phải phù hợp với Bảng 17.

Bảng 17 – Độ bền kéo đứt tối thiểu của đường hàn

|

Kích thước danh nghĩa DN/ID hoặc DN/OD |

Lực kéo đứt nhỏ nhất N |

|

DN ≤ 375 |

380 |

|

400 ≤ DN ≤ 560 |

510 |

|

600 ≤ DN ≤ 710 |

760 |

|

DN ≥ 800 |

1 020 |

9.1.4 Các yêu cầu bổ sung

Các ống được dự kiến sử dụng tại các khu vực mà việc lắp đặt được thực hiện ở nhiệt độ thấp hơn – 10 °C phải phù hợp với các yêu cầu của phép thử va đập (phương pháp bậc thang) như quy định trong Bảng 18.

Bảng 18 – Phép thử tính năng lắp đặt ở nhiệt độ thấp

|

Đặc tính |

Yêu cầu |

Thông số thử |

Phương pháp thử |

|

|

Độ bền va đập (phương pháp bậc thang) |

H50 ≥ 1 000 mm Không vỡ dưới 500 mm |

Nhiệt độ điều hòa và thử nghiệm |

(-10 ± 1) ºC |

ISO 11173:1994 |

|

Loại quả nặng |

d90 |

|||

|

Khối lượng rơi đối với a: |

|

|

||

|

dem,min ≤ 110 mm |

4,0 kg |

|

||

|

110 mm < dem,min ≤ 125 mm |

5,0 kg |

|

||

|

125 mm < dem,min ≤ 160 mm |

6,25 kg |

|

||

|

160 mm < dem,min ≤ 200 mm |

8,0 kg |

|

||

|

200 mm < dem,min ≤ 225 mm |

10,0 kg |

|

||

|

225 mm < dem,min |

12,5 kg |

|

||

|

a Tham khảo đến dem,min được quy định. |

||||

9.2 Các đặc tính cơ học của phụ tùng

Các đặc tính cơ học của phụ tùng phải phù hợp với các yêu cầu được nêu trong ISO 4435, ISO 8772 và ISO 8773 tương ứng.

Phụ tùng phải được phân loại với một trong các loại độ cứng vòng danh nghĩa (SN) sau đây:

– DN ≤ 500: SN 4, SN 8 hoặc SN 16;

– DN > 500: SN 2, SN 4, SN 8 hoặc SN 16.

CHÚ THÍCH Đối với DN ≥ 500 độ cứng tối thiểu được nhà sản xuất công bố cho một chi tiết, nằm giữa các giá trị SN này chỉ có thể sử dụng cho mục đích tính toán.

10 Yêu cầu tính năng

Khi thử theo các phương pháp thử được quy định trong Bảng 19, sử dụng các thông số được chỉ định, mối nối và hệ thống phải có các đặc tính phù hợp với các yêu cầu được nêu trong Bảng 19.

Bảng 19 – Yêu cầu tính năng

|

Đặc tính |

Yêu cầu |

Thông số thử nghiệm |

Phương pháp thử |

|

|

Độ kín của mối nối làm kín bằng gioăng đàn hồi |

|

Nhiệt độ Độ võng đầu không nong Độ võng đầu nong |

(23 ± 2) ºC 10 % 5 % |

EN 1277, Điều kiện B |

|

Không rò rỉ |

Áp suất nước |

5 kPa (0,05 bar) |

||

|

Không rò rỉ |

Áp suất nước |

50 kPa (0,5 bar) |

||

|

≤ – 27 kPa (- 0,27 bar) |

Áp suất không khí |

– 30 kPa (- 0,3 bar) |

||

|

Độ kín của mối nối làm kín bằng gioăng đàn hồi |

|

Nhiệt độ |

(23 ± 2) ºC |

EN 1277, Điều kiện C |

|

Độ võng mối nối đối với: |

|

|||

|

de ≤ 315 mm |

2º |

|||

|

315 mm < de ≤ 630 mm |

1,5º |

|||

|

de > 630 mm |

1º |

|||

|

|

Không rò rỉ |

Áp suất nước |

5 kPa (0,05 bar) |

|

|

Không rò rỉ |

Áp suất nước |

50 kPa (0,5 bar) |

||

|

≤ – 27 kPa (- 0,27 bar) |

Áp suất không khí |

– 30 kPa (- 0 3 bar) |

||

|

Độ bền chịu tải ngoài kết hợp với chu kỳ nhiệt b |

a |

Với dim ≤ 160 mm: theo EN 1437, Phương pháp A |

EN 1437:2002, Phương pháp A, nước nóng và lạnh |

|

|

Với dim > 160 mm: theo EN 1437, Phương pháp B |

EN 1437, Phương pháp B, nước nóng |

|||

|

Tính năng dài hạn của gioăng TPE |

Áp suất ống: Giá trị ngoại suy cho 100 năm: ≥ 150 kPa (1,5 bar) |

Nhiệt độ thử |

(23 ± 2) ºC |

EN 14741 |

|

Độ kín nước c |

Không rò rỉ |

Áp suất nước Thời gian |

50 kPa (0,5 bar) 1 min |

EN 1053 |

|

Độ bền kéo đứt của mối nối nung chảy hoặc hàn |

Không phá hủy mối nối |

Lực kéo đứt nhỏ nhất |

Theo Bảng 15 |

EN 1979 d |

|

a Áp dụng các yêu cầu sau: – Độ biến dạng theo chiều thẳng đứng: ≤ 9 %; – Độ lệch so với sự đồng đều bề mặt đáy: ≤ 3 mm; – Bán kính đáy: ≥ 80% giá trị ban dầu; – Độ mở đường hàn: ≤ 20 % độ dày thành; – Độ kín ở 35 kPa (0,35 bar)/15 min: Không xuất hiện rò rỉ. b Chỉ áp dụng với các bộ phận tuân theo tiêu chuẩn này với DN/OD ≤ 335 và DN/ID ≤ 300. c Chỉ áp dụng với các phụ tùng gia công từ nhiều hơn hai bộ phận. Gioăng làm kín gắn trong bộ phận không được coi là một bộ phận. e Phép thử này áp dụng cho tất cả các kết cấu ống và phụ tùng được nối bằng phương pháp hàn hoặc nung chảy. Các mẫu thử phải được cắt dọc trong vùng nung chảy. Chiều dài của mẫu thử phải bao gồm mối nối cộng thêm một đoạn ở mỗi đầu đủ để đảm bảo có thể kẹp được mẫu thử trong máy thử kéo. |

||||

11 Ghi nhãn

11.1 Quy định chung

Thông tin ghi nhãn phải được dán hoặc in hoặc đưa trực tiếp trên ống hoặc phụ tùng theo phương pháp bất kỳ sao cho sau khi lưu kho, chịu thời tiết, xử lý và lắp đặt, vẫn duy trì được sự rõ ràng.

Việc ghi nhãn không được tạo thành các vết nứt hoặc các loại khuyết tật khác gây ảnh hưởng bất lợi đến tính năng của ống hoặc phụ tùng.

11.2 Yêu cầu ghi nhãn tối thiểu

11.2.1 Ống

Ống phải được ghi nhãn với khoảng tối đa bằng 2 m và ít nhất một lần trên ống.

Yêu cầu ghi nhãn tối thiểu của ống phải phù hợp với Bảng 20.

Bảng 20 – Yêu cầu ghi nhãn tối thiểu của ống

|

Nội dung |

Dấu hiệu hoặc ký hiệu |

|

Số hiệu tiêu chuẩn |

TCVN 11821-2 (ISO 21138-2) |

|

Dãy đường kính, kích thước danh nghĩa/đường kính trong tối thiểu được công bố thực a đối với: |

|

|

Dãy DN/OD Dãy DN/ID Tên nhà sản xuất và/hoặc thương hiệu Cấp độ cứng Vật liệu Loại MFR c Thông tin của nhà sản xuất Tính năng lắp đặt nhiệt độ thấp Cấp dung sai gần |

DN/OD 200/178 DN/ID 180/178 XXX Ví dụ: SN 8 Hoặc PVC-U, PVC b, PP hoặc PE Ví dụ: MFR-B d

CT f |

|

a Không bắt buộc ghi nhãn đường kính trong trung bình nhỏ nhất thực, tuy nhiên nếu ghi nhãn thì phải theo cách đã chỉ ra. b PVC-U ưu tiên hơn PVC. c Chỉ áp dụng cho các ống PP dự định để nối bằng phương pháp hàn mặt đầu tại công trường. d Phải thể hiện ở dạng con số rõ ràng hoặc dạng mã có thông tin có thể truy xuất nguồn gốc như sau: – Thời gian sản xuất năm và tháng; – Nơi sản xuất nếu nhà sản xuất sản xuất ở các nơi khác nhau, quốc gia và/hoặc quốc tế. e Việc ghi nhãn này chỉ áp dụng cho ống mà thử nghiệm đã được chứng minh phù hợp với 9.1.4. f Chỉ áp dụng cho các ống PP và PE có đầu không nong như quy định trong ISO 8772 hoặc ISO 8773. |

|

11.2.2 Phụ tùng

Yêu cầu ghi nhãn tối thiểu của phụ tùng phải phù hợp với Bảng 21.

Bảng 21 – Yêu cầu ghi nhãn tối thiểu của phụ tùng

|

Nội dung |

Dấu hiệu hoặc ký hiệu |

|

Số hiệu tiêu chuẩn |

TCVN 11821-2 (ISO 21138-2) |

|

Dãy đường kính, kích thước danh nghĩa/đường kính trong tối thiểu được công bố thực a đối với: |

|

|

Dãy DN/OD, có thể hoán đổi nhau b Dãy DN/OD, không thể hoán đổi nhau b Dãy DN/ID Tên nhà sản xuất và/hoặc thương hiệu Góc danh nghĩa Độ cứng Vật liệu Thông tin của nhà sản xuất Dung sai gần |

DN/OD 200/178 c DN/OD 200/178 c DN/ID 200/198 c XXX Ví dụ: 45º Ví dụ: SN 8 Hoặc PVC-U, PVC d, PP hoặc PE e CT f |

|

a Không bắt buộc ghi nhãn đường kính trong trung bình nhỏ nhất thực, tuy nhiên nêu ghi nhãn thì phải theo cách đã chỉ ra. b Trong trường hợp này có thể hoán đổi nghĩa là sử dụng với ống và/hoặc phụ tùng tuân theo ISO 4435, ISO 8772 hoặc 8773. c Nếu một bộ phận được thiết kế cho cả dãy DN/OD và DN/ID, phải ghi trên nhãn một trong hai giá trị. d PVC-U ưu tiên hơn là PVC. e Phải thể hiện ở dạng con số rõ ràng hoặc dạng mã có thông tin có thể truy xuất nguồn gốc như sau: – Thời gian sản xuất năm và tháng; – Nơi sản xuất nếu nhà sản xuất sản xuất ở các nơi khác nhau, quốc gia và/hoặc quốc tế. f Chỉ áp dụng cho các phụ tùng PP và PE có đầu không nong như quy định trong ISO 8772 hoặc ISO 8773. |

|

Phụ lục A

(quy định)

Vật liệu PVC-U nguyên sinh

Vật liệu nguyên sinh phải là PVC-U, được bổ sung thêm các chất phụ gia cần thiết để tạo thuận lợi cho quá trình sản xuất các chi tiết phù hợp với các yêu cầu của tiêu chuẩn này.

Khi tính toán dựa trên một công thức đã biết hoặc trong trường hợp tranh chấp/chưa biết công thức, xác định theo EN 1905, hàm lượng PVC-U phải phù hợp với mục a) hoặc mục b) như sau.

a) Hàm lượng PVC-U phải ít nhất bằng 80% khối lượng đối với ống và 85% khối lượng đối với phụ tùng đúc phun.

b) Cho phép giảm thêm hàm lượng của PVC-U (chỉ đối với ống) bằng cách thay thế PVC-U bằng CaCO3 phù hợp với mục c).

Hàm lượng của PVC-U phải như sau:

– Lớp trung gian quy định của ống Kiểu A1: ≥ 60 % khối lượng;

– Các lớp khác: ≥ 75 % khối lượng.

c) CaCO3 có thể được sử dụng với lớp phủ hoặc không như sau:

– Thành phần của CaCO3, trước khi phủ nếu có, phải đáp ứng như sau:

– Hàm lượng của CaCO3 ≥ 96 % theo khối lượng;

– Hàm lượng MgCO3 ≤ 4 % theo khối lượng;

– Tổng hàm lượng CaCO3 và MgCO3 ≥ 98 % theo khối lượng.

– Các tính chất vật lý của vật liệu phải đáp ứng như sau:

– Kích thước hạt trung bình D50 ≤ 2,5 μm;

– Phân bố cỡ hạt D98 ≤ 20 μm.

Phụ lục B

(quy định)

Sử dụng vật liệu PVC-U không nguyên sinh

B.1 Vật liệu tái chế và gia công lại từ ống hoặc phụ tùng

CHÚ THÍCH Với mục đích của phụ lục này, thuật ngữ “ống” có nghĩa là ống được đùn ép và các bộ phận bất kỳ của phụ tùng gia công được làm từ một ống đùn. Thuật ngữ “phụ tùng” nghĩa là phụ tùng đúc phun và các bộ phận đúc phun của một phụ tùng gia công.

Được phép sử dụng nguyên liệu gia công lại sạch từ các bộ phận phù hợp với tiêu chuẩn này của chính nhà máy để sản xuất ống và phụ tùng. Nếu vật liệu phụ tùng được sử dụng để sản xuất ống thì phải xem đó là vật liệu tái chế.

B.2 Vật liệu tái chế và gia công lại từ bên ngoài theo yêu cầu kỹ thuật được thỏa thuận

B.2.1 Vật liệu từ ống và phụ tùng PVC-U

Vật liệu tái chế và gia công lại từ bên ngoài theo yêu cầu kỹ thuật được thỏa thuận từ ống và phụ tùng PVC-U có sẵn với số lượng và trong khoảng thời gian thích hợp được phép sử dụng riêng hoặc bổ sung vào vật liệu nguyên sinh, vật liệu gia công lại của nhà máy hoặc hỗn hợp của hai loại vật liệu này trong quá trình sản xuất ống, miễn là đáp ứng tất cả các điều kiện sau.

a) Yêu cầu kỹ thuật đối với từng vật liệu phải được thỏa thuận giữa nhà cung cấp vật liệu tái chế hoặc vật liệu gia công lại từ bên ngoài với nhà sản xuất ống và cơ quan chứng nhận nếu có thể. Yêu cầu này phải bao gồm ít nhất các đặc tính tuân theo EN 15346, được nêu trong Bảng B.1.

b) Khi được xác định phù hợp với các phương pháp thử được nêu trong Bảng B.1, các giá trị thực đối với các đặc tính này phải phù hợp với giá trị đã được thỏa thuận với độ lệch cho phép phù hợp với giá trị cho trong Bảng B.1.

Hệ thống quản lý chất lượng của nhà cung cấp vật liệu tái chế hoặc vật liệu gia công lại từ bên ngoài cần phù hợp với TCVN ISO 9002. Mục đích của yêu cầu này nhằm đảm bảo nhà sản xuất phải có trách nhiệm yêu cầu và đảm bảo rằng kế hoạch chất lượng phải phù hợp hoặc không được kém nghiêm ngặt hơn các yêu cầu tương ứng của TCVN ISO 9001. Yêu cầu này không cần thiết đối với các nhà sản xuất đã được đánh giá và chứng nhận phù hợp với TCVN ISO 9001.

c) Từng đơn hàng phải có một giấy chứng nhận tuân theo 3.1 của EN 10204:2004 thể hiện sự phù hợp với yêu cầu kỹ thuật đã được thỏa thuận.

d) Khi không có giấy chứng nhận sự phù hợp được cung cấp cùng với vật liệu tái chế hoặc vật liệu gia công lại từ bên ngoài, nhà sản xuất phải tiến hành thử nghiệm xác minh với tất cả các vật liệu để xác nhận sự phù hợp với các yêu cầu này.

e) Lượng tối đa vật liệu tái chế và/hoặc vật liệu gia công lại từ nguồn gốc bên ngoài dự kiến bổ sung phải được quy định bởi nhà sản xuất ống;

f) Lượng vật liệu tái chế và/hoặc vật liệu gia công lại từ bên ngoài được bổ sung thực tế trong mỗi loạt sản xuất phải được ghi lại bởi nhà sản xuất ống;

g) Hàm lượng PVC-U của sản phẩm cuối cùng phải phù hợp với các yêu cầu được quy định trong Phụ lục A;

h) Phải tiến hành thử nghiệm điển hình trên sản phẩm cuối cùng với lượng được quy định lớn nhất và với từng dạng vật liệu tái chế hoặc vật liệu gia công lại từ bên ngoài với yêu cầu kỹ thuật đã thỏa thuận. Các kết quả chấp nhận được coi là minh chứng về sự phù hợp của các chi tiết có chứa vật liệu tái chế hoặc vật liệu gia công lại từ bên ngoài với hàm lượng nhỏ hơn.

Bảng B.1 – Yêu cầu kỹ thuật của các đặc tính được quy định theo thỏa thuận và độ lệch cho phép tối đa của các đặc tính

|

Đặc tính |

Phương pháp thử |

Độ lệch tối đa cho phép |

|

Hàm lượng PVC-U a |

EN 1905 |

± 4 % phần khối lượng tuyệt đối |

|

Giá trị K a |

EN 922 |

± 3 đơn vị |

|

Khối lượng riêng a |

TCVN 6039-1 (ISO 1183-1) |

± 20 kg/m3 |

|

Nhiệt độ hóa mềm Vicat a |

TCVN 6147-1 (ISO 2507-1) và TCVN 6147-2 (ISO 2507-2) hoặc ISO 306, Phương pháp B |

± 2 ºC |

|

Kích cỡ hạt và phân bố b, c |

Các yêu cầu phải được thỏa thuận và nêu trong yêu cầu kỹ thuật. Các phương pháp thử tuân theo Phụ lục D d và E e của EN 15346. |

|

|

Loại chất ổn định a, b |

Các yêu cầu và phương pháp thử phải được thỏa thuận và nêu trong yêu cầu kỹ thuật. |

|

|

Tạp chất b |

Dựa vào nguồn vật liệu và quy trình tái chế, các yêu cầu phải được thỏa thuận và nêu trong yêu cầu kỹ thuật. Phương pháp thử tuân theo Phụ lục C của EN 15346. |

|

|

a Nếu nguồn vật liệu là ống và phụ tùng được sản xuất theo tiêu chuẩn chất lượng quốc gia hoặc Châu Âu, không yêu cầu thử các đặc tính vật liệu này nếu yêu cầu quy định bởi tiêu chuẩn chất lượng đó phù hợp với yêu cầu được nêu trong bảng này. b Các yêu cầu tương ứng tùy thuộc vào quy trình tái chế và sản phẩm cuối cùng. c Kích thước hạt không được lớn hơn 50 % độ dày thành nhỏ nhất của sản phẩm cuối cùng. d Chỉ áp dụng cho các hợp chất (compound) PVC tái chế được nghiền vụn. e Chỉ áp dụng cho PVC tái chế được xay nhỏ. |

||

B.2.2 Vật liệu từ các sản phầm PVC-U khác ngoài ống và phụ tùng

Vật liệu tái chế và gia công lại từ bên ngoài có yêu cầu kỹ thuật được thỏa thuận từ sản phẩm PVC-U có sẵn với số lượng và trong khoảng thời gian thích hợp được phép bổ sung 100 % phần khối lượng vào vật liệu nguyên sinh hoặc vật liệu gia công lại của nhà máy hoặc hỗn hợp của hai loại vật liệu này đối với lớp trung gian quy định của ống Kiểu A1, miễn là đáp ứng tất cả các điều kiện sau:

a) Vật liệu phải tuân theo tất cả các điều kiện được nêu trong khoản a) đến f) của B.2.1 và tất cả các yêu cầu kỹ thuật bổ sung được nêu trong Bảng B.2;

b) Vật liệu phải sạch và khô;

c) Lượng vật liệu tái chế và vật liệu gia công lại từ bên ngoài được bổ sung thực tế trong mỗi loạt sản xuất phải được ghi lại bởi nhà sản xuất ống;

d) Nhà sản xuất ống phải thử tạp chất của vật liệu trước khi sử dụng vật liệu.

Bảng B.2 – Yêu cầu kỹ thuật của vật liệu tái chế và vật liệu gia công lại từ bên ngoài của các sản phẩm PVC-U khác ống và phụ tùng

|

Đặc tính |

Yêu cầu |

Phương pháp thử |

|

Hàm lượng PVC-U |

≥ 80 % khối lượng |

EN 1905 |

|

Giá trị K |

56 ≤ Giá trị K ≤ 70 |

EN 922 |

|

Khối lượng riêng |

1 390 kg/m3 ≤ khối lượng riêng ≤ 1 500 kg/m3 |

TCVN 6039-1 (ISO 1183-1) |

|

Nhiệt độ hóa mềm Vicat (VST) |

≥ 62 ºC |

TCVN 6147-1 (ISO 2507-1) và TCVN 6147-2 (ISO 2507-2) hoặc ISO 306, Phương pháp B |

|

Tạp chất |

≤ 1500 mg/kg với cỡ hạt ≤ 1000 μm ≤ 1500 mg/kg với 1000 μm < cỡ hạt ≤ 1400 μm |

|

|

Cỡ hạt |

> 1000 μm: tối đa 15 % phần khối lượng < 1400 μm: 100 % phần khối lượng |

Phương pháp thử theo Phụ lục D và E của EN 15346. |

|

Nguồn vật liệu |

Sản phẩm PVC-U |

|

|

a Dựa vào nguồn vật liệu và quy trình tái chế, các yêu cầu phải được thỏa thuận và nêu trong yêu cầu kỹ thuật. Phương pháp thử theo Phụ lục C của EN 15346. |

||

|

CHÚ THÍCH Lưu ý các quy định quốc gia liên quan đến kim loại nặng, ví dụ: cađimi. |

||

B.3 Vật liệu tái chế và gia công lại từ bên ngoài không theo yêu cầu kỹ thuật được thỏa thuận

B.3.1 Vật liệu từ ống và phụ tùng PVC-U

Vật liệu tái chế và gia công lại từ bên ngoài không theo yêu cầu kỹ thuật được thỏa thuận từ ống và phụ tùng PVC-U có sẵn với số lượng và trong khoảng thời gian thích hợp được phép sử dụng riêng hoặc bổ sung vào vật liệu nguyên chất, vật liệu gia công lại của nhà máy hoặc hỗn hợp của hai loại vật liệu này trong quá trình sản xuất ống, miễn là đáp ứng tất cả các điều kiện sau:

a) Khi vật liệu như vậy được sử dụng, phải xem xét quá trình sản xuất của ít nhất một lô và phải được kiểm tra một cách phù hợp;

b) Nguyên liệu phải sạch và khô.

c) Đối với các lớp trung gian quy định của ống Kiểu A1, cho phép sử dụng lên đến 100 % khối lượng vật liệu tái chế hoặc vật liệu gia công lại từ bên ngoài;

d) Trong các trường hợp khác, lượng cho phép lớn nhất của vật liệu tái chế và gia công lại từ ngoài phải phụ thuộc vào sự chênh lệch giữa giá trị K của vật liệu nguyên sinh và vật liệu tái chế cũng như vật liệu gia công lại từ bên ngoài như sau:

– Nếu chênh lệch giá trị K nhỏ hơn hoặc bằng bốn đơn vị khi xác định theo EN 922, có thể bổ sung lên đến 10 % phần khối lượng;

– Nếu chênh lệch giá trị K lớn hơn 4 đơn vị hoặc không xác định được, có thể bổ sung lên đến 5 % phần khối lượng;

e) Lượng vật liệu tái chế và gia công lại từ bên ngoài được bổ sung thực tế cho mỗi loạt sản xuất phải được ghi lại bởi nhà sản xuất ống.

B.3.2 Vật liệu từ các sản phẩm PVC-U không phải ống và phụ tùng

Không sử dụng vật liệu tái chế và/hoặc gia công lại từ bên ngoài của các sản phẩm PVC-U không phải ống và phụ tùng không có yêu cầu kỹ thuật được thỏa thuận để sản xuất ống và phụ tùng phù hợp với tiêu chuẩn này.

Phụ lục C

(quy định)

Vật liệu PP nguyên sinh

Vật liệu nguyên sinh phải là PP, được bổ sung thêm các chất phụ gia cần thiết để tạo thuận lợi cho quá trình sản xuất các chi tiết phù hợp với các yêu cầu của tiêu chuẩn này. Canxi cacbonat (CaCO3) được phủ phù hợp với c), hoặc bột talc phù hợp với d), có thể được bổ sung như chất biến tính khoáng với các điều kiện sau.

Khi tính toán dựa trên một công thức đã biết hoặc, trong trường hợp tranh chấp/chưa biết công thức, xác định theo ISO 3451-1, hàm lượng PP phải phù hợp với mục a) hoặc mục b) như sau.

a) Đối với các lớp đơn và lớp bên ngoài của ống Kiểu A1, hàm lượng PP phải ít nhất bằng 75 % khối lượng đối với ống và 80 % khối lượng đối với phụ tùng đúc phun.

b) Đối với lớp trung gian quy định của ống Kiểu A1, hàm lượng PP phải ít nhất bằng 60 % phần khối lượng.

c) Yêu cầu kỹ thuật đối với CaCO3:

– Thành phần của CaCO3, trước khi phủ nếu có, phải đáp ứng như sau:

– Hàm lượng của CaCO3 ≥ 96 % theo khối lượng;

– Hàm lượng MgCO3 ≤ 4 % theo khối lượng;

– Tổng hàm lượng CaCO3 và MgCO3 ≥ 98 % theo khối lượng.

– Các tính chất vật lý của vật liệu phải đáp ứng như sau:

– Kích thước hạt trung bình D50 ≤ 2,5 μm;

– Phân bố cỡ hạt D98 ≤ 20 μm.

d) Yêu cầu kỹ thuật đối với bột talc:

Hàm lượng magiê silicat, Mg3Si4O10(OH2) phải ít nhất bằng 97 % phần khối lượng;

– Tính chất vật lý của bột talc phải phù hợp như sau:

– Kích thước hạt trung bình, D50 ≤ 7 μm;

– Phân bố cỡ hạt D98 ≤ 30 μm.

Phụ lục D

(quy định)

Sử dụng vật liệu PP không nguyên sinh

D.1 Vật liệu tái chế và gia công lại từ ống hoặc phụ tùng

CHÚ THÍCH Với mục đích của phụ lục này, thuật ngữ “ống” có nghĩa là ống được đùn ép và các bộ phận bất kỳ của phụ tùng gia công được làm từ một ống đùn. Thuật ngữ “phụ tùng” nghĩa là phụ tùng đúc phun và các bộ phận đúc phun của một phụ tùng gia công.

Được phép sử dụng nguyên liệu gia công lại sạch từ các bộ phận phù hợp với tiêu chuẩn này của chính nhà máy để sản xuất ống và phụ tùng.

D.2 Vật liệu tái chế và quay vòng từ bên ngoài theo yêu cầu kỹ thuật được thỏa thuận

D.2.1 Vật liệu từ ống và phụ tùng PP.

Vật liệu tái chế và gia công lại từ bên ngoài theo yêu cầu kỹ thuật được thỏa thuận từ ống và phụ tùng PP có sẵn với số lượng và trong khoảng thời gian thích hợp được phép sử dụng riêng hoặc bổ sung vào vật liệu nguyên sinh, vật liệu gia công lại của nhà máy hoặc hỗn hợp của hai loại vật liệu này trong quá trình sản xuất ống (và phụ tùng tương ứng), miễn là đáp ứng tất cả các điều kiện sau.

c) Yêu cầu kỹ thuật đối với từng vật liệu phải được thỏa thuận giữa nhà cung cấp vật liệu tái chế hoặc vật liệu gia công lại từ bên ngoài với nhà sản xuất ống và cơ quan chứng nhận nếu có thể. Yêu cầu này phải bao gồm ít nhất các đặc tính tuân theo EN 15346, được nêu trong Bảng D.1.

d) Khi được xác định phù hợp với các phương pháp thử được nêu trong Bảng D.1, các giá trị thực đối với các đặc tính này phải phù hợp với giá trị đã được thỏa thuận với độ lệch cho phép phù hợp với giá trị cho trong Bảng D.1.

Hệ thống quản lý chất lượng của nhà cung cấp vật liệu tái chế hoặc vật liệu gia công lại từ bên ngoài cần phù hợp với TCVN ISO 9002. Mục đích của yêu cầu này nhằm đảm bảo nhà sản xuất phải có trách nhiệm yêu cầu và đảm bảo rằng kế hoạch chất lượng phải phù hợp hoặc không được kém nghiêm ngặt hơn các yêu cầu tương ứng của TCVN ISO 9001. Yêu cầu này không cần thiết đối với các nhà sản xuất đã được đánh giá và chứng nhận phù hợp với TCVN ISO 9001.

c) Từng đơn hàng phải có một giấy chứng nhận tuân theo 3.1 của EN 10204:2004 thể hiện sự phù hợp với yêu cầu kỹ thuật đã được thỏa thuận.

d) Khi không có giấy chứng nhận sự phù hợp được cung cấp cùng với vật liệu tái chế hoặc vật liệu gia công lại từ bên ngoài, nhà sản xuất phải tiến hành thử nghiệm xác minh với tất cả các vật liệu để xác nhận sự phù hợp với các yêu cầu này.

e) Lượng tối đa vật liệu tái chế và/hoặc vật liệu gia công lại từ nguồn gốc bên ngoài dự kiến bổ sung phải được quy định bởi nhà sản xuất ống;

f) Lượng vật liệu tái chế và/hoặc vật liệu gia công lại từ bên ngoài được bổ sung thực tế trong mỗi loạt sản xuất phải được ghi lại bởi nhà sản xuất ống.

g) Vật liệu của sản phẩm cuối cùng phải phù hợp với các yêu cầu được quy định trong 4.3 và Phụ lục C ngoại trừ D.2.1 h).

h) Vật liệu phải sạch và không bị nhiễm bẩn nhìn thấy được. Phải thực hiện lọc vật liệu trong khi đùn hoặc tạo hạt.

i) Phải tiến hành thử nghiệm điển hình trên sản phẩm cuối cùng với lượng được quy định lớn nhất và với từng dạng vật liệu tái chế hoặc vật liệu gia công lại từ bên ngoài với yêu cầu kỹ thuật đã thỏa thuận. Các kết quả chấp nhận được coi là minh chứng về sự phù hợp của các chi tiết có chứa vật liệu tái chế hoặc vật liệu gia công lại từ bên ngoài với hàm lượng nhỏ hơn.

j) Với các lớp đơn và các lớp bên ngoài/bên trong chỉ được sử dụng PP-B.

k) Với các lớp trung gian được quy định của ống Kiểu A1, các vật liệu PP-B, PP-C và PP-H có thể được sử dụng khi tốc độ nóng chảy khối lượng của vật liệu không chênh lệch quá 20 % so với giá trị của vật liệu nguyên sinh.

Bảng D.1 – Yêu cầu kỹ thuật của các đặc tính được quy định theo thỏa thuận và độ lệch cho phép tối đa của các đặc tính

|

Đặc tính |

Đơn vị |

Phương pháp thử a |

Độ lệch cho phép lớn nhất |

|

Khối lượng thể tích |

kg/m3 |

TCVN 6039-1 (ISO 1183-1) |

± 15 |

|

Mô đun uốn E |

MPa |

ISO 178 |

Giá trị nhỏ nhất theo thỏa thuận b |

|

Độ giãn dài khi đứt |

% |

TCVN 4501-2 (ISO 527-2), mẫu thử loại 1B tốc độ 50 mm/min, mẫu đùn hoặc mẫu đúc phun |

Giá trị nhỏ nhất theo thỏa thuận b nhưng ≥ 100 |

|

Tốc độ nóng chảy khối lượng |

g/10 min |

ISO 1133, Điều kiện T |

± 20 % |

|

Hàm lượng tro |

% |

ISO 3451-1 |

Giá trị lớn nhất theo thỏa thuận b |

|

Thời gian cảm ứng oxy hóa |

min |

ISO 11357-6, T = 200 ºC |

Giá trị nhỏ nhất theo thỏa thuận b nhưng không nhỏ hơn 4 min |

|

Nguồn vật liệu c |

|

|

Theo thỏa thuận b |

|

Polyme ngoại lai |

% |

Phân tích IR |

Giá trị lớn nhất theo thỏa thuận b, d, chỉ có PP, không có các polyme khác được xác định theo tài liệu này |

|

Các hạt không chảy |

% |

Lưới lọc [xem D.2.1 f) và D.3.1 d)] |

Giá trị lớn nhất theo thỏa thuận b |

|

Cađimi |

% |

e |

e |

|

Chất dễ bay hơi |

|

EN 12099 b |

Giá trị lớn nhất theo thỏa thuận b |

|

a Các mẫu phải được lấy từ vật liệu đã được trộn và tạo hạt hoặc từ mỗi nguồn vật liệu riêng. Tần suất lấy mẫu phải được thỏa thuận giữa nhà cung cấp và nhà sản xuất và tổ chức chứng nhận nếu có liên quan. b Được thỏa thuận giữa nhà cung cấp, nhà sản xuất và tổ chức chứng nhận nếu có liên quan. c Hàm lượng của tất cả các vật liệu phải có thể truy xuất và nhận biết với yêu cầu kỹ thuật. d Hàm lượng tối đa trong sản phẩm hoàn thiện phải ≤ 2 % phần khối lượng. Đối với các ống và phụ tùng sẽ sử dụng cho các hệ thống nóng chảy, PP với lượng PE > 1 % phần khối lượng có thể khó tương thích. e Đối với các kim loại nặng, ví dụ như cađimi, áp dụng các quy định quốc gia. |

|||

D.2.2 Vật liệu từ các sản phẩm PP khác ngoài ống và phụ tùng