Nội dung toàn văn Tiêu chuẩn ngành 14TCN 82:1995 về Công trình thủy lợi – Tiêu chuẩn kỹ thuật khoan phụt xi măng vào nền đá

TIÊU CHUẨN NGÀNH

14 TCN 82 –1995

CÔNG TRÌNH THỦY LỢI

TIÊU CHUẨN KỸ THUẬT KHOAN PHỤT XI MĂNG VÀO NỀN ĐÁ

Nhóm D

14 TCN 82 –1995

CÔNG TRÌNH THỦY LỢI – TIÊU CHUẨN KỸ THUẬT KHOAN PHỤT XI MĂNG VÀO NỀN ĐÁ

Hydraulic structure – Standard of drilling and grouting into rock foundation

1 – QUY ĐỊNH CHUNG

1.1. Tiêu chuẩn này áp dụng đối với việc khoan phụt xi măng vào nền đá của công trình thủy lợi nhằm mục đích:

– Tạo màn chống thấm;

– Gia cố bề mặt của nền đá để tăng sức chịu tải và độ chống thấm;

– Giảm các đặc tính biến dạng của đá.

1.2. Tiêu chuẩn này được áp dụng trong các điều kiện tự nhiên sau:

– Nền công trình là đá cứng hoặc nửa cứng bị nứt nẻ và có độ mở rộng khe nứt trong phạm vi từ 0,1 đến 10mm;

– Lượng mất nước đơn vị trong phạm vi từ 0,01 l/phút/m2 đến 10 l/phút/m2 (1 luy-giông đến 1000 luy-giông) và vận tốc chuyển động của nước ngầm nhỏ hơn 2400 m/ngày đêm;

– Thành phần hóa học của nước ngầm không phá hoại quá trình ninh kết và đông cứng của dung dịch vữa xi măng.

1.3. Tiêu chuẩn này đưa ra các yêu cầu đối với việc khoan phụt dung dịch vữa xi măng không ổn định.

2 – CÁC ĐIỀU CẦN CHÚ Ý KHI THIẾT KẾ VÀ THI CÔNG

2.1. Cần bố trí đủ diện mặt bằng cho công nghệ thi công khoan phụt.

Khi tiến hành khoan phụt từ các hành lang ngầm thì hành lang đó phải có chiều cao đủ để bố trí các thiết bị khoan và các máng dẫn mùn khoan, thiết bị xói rửa để vận chuyển mùn khoan ra nơi tập trung.

2.2. Việc khoan phụt xi măng phải được thực hiện trước khi dâng nước.

Trường hợp thi công khi đã dâng cột nước trước công trình thì phải xem xét ảnh hưởng củaviệc nâng cột nước gây ra.

2.3. Phải kết thúc việc phụt xi măng trước khi thi công các công trình tiêu nước của nền trong phạm vi ảnh hưởng hoặc phải có biện pháp để ngăn ngừa các công trình tiêu nước bị lấp tắc bởi dung dịch phụt.

Khi khoan phụt qua các công trình bê tông có khớp nối phải có biện pháp che chắn không để cho dung dịch xi măng xâm nhập vào làm cứng các khớp nối.

2.4. Khi phụt vào lớp đá dưới nền, thông thường phải có một lớp gia tải bên trên. Lớp gia tải này phải bảo đảm sao cho khi tiến hành phụt với áp lực thiết kế không bị gãy nứt, dung dịch phụt không chảy ra bề mặt hoặc chảy vào lớp gia tải. Lớp gia tải có thể là lớp đá thiên nhiên hoặc tấm bê tông.

Nếu lớp trên mặt là nham thạch không ổn định thì phải đặt các ống chèn qua phạm vi lớp này và phải đổ vữa xi măng vào khoảng trống bên ngoài ống.

Không cần bố trí lớp gia tải nếu áp lực phụt không lớn hơn 0,2-0,5 MPA và nền công trình là đá nguyên khối, ít nứt nẻ và khi phụt thử nghiệm cho kết quả tốt.

3 – PHỤT THỬ NGHIỆM

3.1. Trước khi thi công cần phải phụt thử nghiệm.

Mục đích của việc phụt thử nghiệm là để hiệu chỉnh lại các thông số của thiết kế (khoảng cách các hố khoan, nồng độ dung dịch, áp lực phụt v.v…) trước khi tiến hành phụt đại trà.

Vị trí các hố khoan phụt thử nghiệm được chọn trong các hố khoan có trong đồ án thiết kế.

3.2. Trường hợp trong đồ án thiết kế có dự kiến kiểm tra chất lượng phụt bằng các phương pháp địa vật lý, hoặc các biện pháp khác v.v… thì trong đợt phụt thử nghiệm cũng tiến hành kiểm tra chất lượng các phương pháp đó để rút ra các chỉ tiêu đánh giá.

4 – TRÌNH TỰ TIẾN HÀNH PHỤT

4.1. Việc phụt xi măng được tiến hành theo từng hàng, đánh số thứ tự từ hạ lưu đến thượng lưu.

Các hố khoan để phụt xi măng bố trí trên từng hàng được đánh số thứ tự từ trái sang phải.

Việc phụt xi măng phải tiến hành theo nguyên tắc thu dần khoảng cách giữa các hố khoan trên một hàng theo từng đợt.

Khi phụt màn chống thấm phải tiến hành phụt theo thứ tự từ hạ lưu lên thượng lưu và phải phụt hàng lẻ trước, hàng chẵn sau. Trong một hàng, phụt đợt I vào các hố khoan số lẻ và phụt đợt II vào các hố khoan số chẵn.

4.2. Khoảng cách các hố khoan phụt để tạo màn chống thấm (tùy theo tình trạng nứt nẻ của đá và kết quả phụt thử nghiệm) thì đợt thứ nhất có thể bố trí cách nhau 6 đến 16m và phụt cố kết gia cố bề mặt từ 4-12m. Trường hợp khi phụt thấy có sự thông nhau về thủy lực với hố khoan bêncạnh (vữa phụt xuất hiện ở hố khoan bên cạnh) thì phải tăng khoảng cách các hố khoan phụt lên gấp đôi.

4.3. Khoảng cách cuối cùng giữa các hố khoan phụt và số đợt khoan phải do thiết kế quy định phải được chính xác hóa trong quá trình thi công sau khi phụt xong mỗi đợt qua phân tích kết quả phụt theo tài liệu hoàn công.

Nếu qua phân tích thấy đặc tính của đá ở các đoạn phụt đã đạt yêu cầu của thiết kế thì sẽ tiến hành công tác kiểm tra theo mục 16 của tiêu chuẩn này.

Trong trường hợp phát hiện chưa đạt yêu cầu, sẽ quyết định khoan phụt đợt tiếp theo.

Trong trường hợp khi phân tích số liệu của báo cáo hoàn công của hai hoặc nhiều đợt đã phụt xong, thấy không đủ cơ sở đáng tin cậy để đánh giá kết quả đạt được phù hợp với yêu cầu thiết kế thì phải tiến hành khoan phụt một số hố khoan của đợt tiếp theo, kết quả bổ sung này quyết định sự cần thiết phải khoan phụt tiếp đợt sau hoặc cho tiến hành công tác kiểm tra.

4.4. Cần bổ sung thêm các hố khoan phụt (sau khi đã phụt xong một đợt nào đó) trong trường hợp tại các hố khoan đã được phụt có tồn tại các vấn đề sau:

– Các vùng có lượng mất nước đơn vị và lượng tiêu hao dung dịchvượt quá10lầnsovớitrị sốtrung bình tại các hố khoan đã phụt trong đợt;

– Các vùng mà việc phụt chưa được hoàn tất theo như chỉ dẫn của tiêu chuẩn này;

– Các hố khoan do điều kiện thi công đã không đạt tới độ sâu thiết kế;

– Các hố khoan bổ sung này với số lượng 1-2 hố phải được khoan tại vị trí cách hố khoan cũ mà việc phụt chưa hoàn tất là 0,5m và phải phụt tới độ sâu cần thiết theo yêu cầu thiết kế.

5 – CÁC BIỆN PHÁP XỬ LÝ HỐ KHOAN

5.1. Các hố khoan có độ sâu lớn hơn 7-8m, việc phụt xi măng phải được tiến hành phân đoạn kế tiếp nhau. Chiều dài mỗi đoạn thông thường là 5m.

5.2. Đối với các hố khoan có chiều sâu không phải là bội số của 5m, phải bố trí sao cho đoạn có chiều dài ngắn hơn 5m ở miệng hố và dài hơn 5m ở đáy hố, các đoạn còn lại trong trường hợp đá đồng nhất có chiều dài là 5m.

5.3. Trong đá không phân lớp, ranh giới của các đoạn phụt kề nhau trong các hố khoan của các đợt khác nhau phải bố trí trên một đường thẳng đối với các hố khoan song song hay trên các vòng tròn đồng tâm với các hố khoan bố trí theo hình quạt.

Trong trường hợp các hố khoan cắt qua các lớp đá có thành phầnkhácnhau,độnứtnẻkhácnhau, ranh giới các đoạn phụt phải bố trí trùng với ranh giới các lớp đá.

5.4. Trong vùng nham thạch không ổn định và khi hố khoan cắt qua các đới kiến tạo, các vùng đất đá bị phá hủy, các vùng có hang hốc cac-xtơ, vùng có các dòng thấm lớn thì chiều dài các đoạn phụt cần giảm xuống tới 1-3m.

5.5. Trong trường hợp nếu lượng nước cất q < 0,03 l/phút/m2 (3 luy-giông) thì cho phép tăngchiều dài các đoạn khoan phụt trong các hố khoan của đợt 2 và các đợt tiếp theo tới 10-15m.

5.6. Việc phụt xi măng trong các hố khoan phải được thực hiện theo phương pháp phân đoạn tiến hành từ trên xuống (từ miệng xuống đáy hố).

Phương pháp phân đoạn từdưới lên (từ đáy lên miệng hố) cho phép sử dụng các hố khoan đợt 2 và các đợt tiếp theo nếu việc phụt thử nghiệm tại hiện trường theo phương pháp này đạt kết quả tốt.

5.7. Khi phụt theo phương pháp phân đoạn từ dưới lên trên, các hố khoan đợt 2 và đợt tiếp theo mà có trên 10% số đoạn có hiện tượng dung dịch phụt xì qua thành nút lên phía trên thì phải phụt theo phương pháp phân đoạn từ trên xuống.

5.8. Khi phụt phân đoạn từ trên xuống cho phép tiến hành khoan đoạn tiếp theo ngay sau khi phụt xong đoạn trước trong các trường hợp sau:

– Nếu các hố khoan kề bên của đợt trước đã được phụt xi măng tới độ sâu quá 10m thấp hơn đoạn sắp khoan;

–Các đoạn bên trên đã được phụt xi măng tới độ chối;

– Nước ngầm không có áp và mực nước ngầm không cao hơn miệng hốkhoan.

Trong trường hợp tồn tại nước ngầm có áp chỉ cho phép khoan xoáy nạo sạch phần xi măng đã được đông cứng trong hố khoan và khoan đoạn tiếp theo sau khi có đủ thời gian cần thiết để xi măng đông cứng trong vùng đã phụt.

5.9. Khi phụt xi măng theo phương pháp phân đoạn từ dưới lên, các hố khoan của đợt thi công tới chỉ được tiến hành khoan sau khi các hố khoan tại vị trí lân cận của đợt trước đã phụt xong và đã được lấp vĩnh viễn.

5.10. Trong vùng đất đá có độ rỗng để tạo nên các độ chối giả tạo thì sau khi đã khoan xoáy nạo sạch các xi măng đoạn cuối, tùy theo yêu cầu của thiết kế có thể cho phụt xi măng vào toàn bộ hố khoan (không phân đoạn).

6 – CHÍNH XÁC HÓA CHIỀU SÂU CÁC HỐ KHOAN CỦA MÀN CHỐNG THẤM

6.1. Chiều sâu thiết kế của của hố khoan phải được chính xác hóa trong quá trình phụt xi măng qua kết quả xác định vị trí thực tế của lớp đá được coi là ranh giới của màn chống thấm và qua kết quả xác định độ thấm nước thực tế của vùng đất đá bên dưới.

6.2. Các hố khoan của màn chống thấm hoàn chỉnh phải được cắmsâuvàolớp đá không thấmnước ít nhất là 0,5 – 1m.

6.3. Trong trường hợp màn chống thấm được thiết kế là loại không hoàn chỉnh (không cần cắm sâu vào lớp đá không thấm nước) thì các hố khoan sâu đợt 1 khoan qua ranh giới lớp đá không thấm nước chỉ là những hố khoan thăm dò, sau khi đã khoan và phụt xong những hố khoan đó, đơn vị thiết kế cần xem xét các tài liệu hoàn công và căn cứ vào đó để quyết định có cần phải thu hẹp khoảng cách giữa các hố khoan ở vùng có các hố khoan thăm dò hoặc hiệu chỉnhranh giới của màn chống thấm hay không.

6.4. Khi thi công màn chống thấm không hoàn chỉnh và khi không có những hố khoan thăm dò, nếu lượng mất nước đơn vị và lượng tiêu hao dung dịch xi măng ở đoạn cuối cùng của các hố khoan vượt quá lượng mất nước đơn vị trung bình 10 lần thì đối với hố khoan đó phải khoan và phụt thêm vào một đoạn nữa sâu hơn ranh giới của màn chống thấm thiết kế.

Nếu trong trường hợp ở đoạn phụt bổ sung thêm mà lượng mất nước đơn vị vẫn lớn cơ quan thiết kế phải xem xét sự cần thiết phải tăng thêm chiều sâu của màn chống thấm.

7 – XÁC ĐỊNH VỊ TRÍ TIM MỐC CÁC HỐ KHOAN Ở NGOÀI THỰC ĐỊA, ĐÁNH SỐ CÁC HỐ KHOAN

7.1. Thông thường phải sử dụng máy trắc địa để xác định vị trí các hố khoan phụt và xác định cao độ miệng hố ngoài thực địa với số lượng cứ 2 hố khoan đợt I cách nhau không quá 20m thì xác định 1 hố.

7.2. Sai lệch vị trí thực tế của hố khoan phụt so với vị trí thực tế trên bình đồ không được vượt quá 0,1m.

7.3. Tất cả các hố khoan phụt thiết kế phải được đánh số có hệ thống để xác định vị trí của hố trên mặt bằng thi công không phụ thuộc vào thời gian thi công.

Tất cả các hố khoan phụt bổ sung được tiến hành trong quá trình thi công phải được mang số hiệu của hố khoan phụt gần nhất và thêm các ký hiệu đặc trưng cho công việc bổ sung như chữ “T” chỉ hố bổ sung thêm. Chữ “L” chỉ hố khoan phụt lại thay cho hố khoan bị sự cố hoặc chưa hoàn tất. Chữ “KT” chỉ hố khoan phụt kiểm tra.

8 – KHOAN CÁC HỐ KHOAN

8.1. Các hố khoan để phụt xi măng phải được khoan làm sao để có thể rửa được hố khoan bằng nước hoặc khí ép, bảo đảm cho vữa xi măng vào các lỗ rỗng của đá và đặt được nút ép.

Cần ưu tiên sử dụng các biện pháp khoan bảo đảm độ lệch tối thiểu so với thiết kế, bảo đảm vách hố khoan phẳng, ít mùn khoan nhất, đường kính hố khoan nhỏ nhất, giá thành thi công thấp nhất.

8.2. Đường kính hố khoan để phụt thường lấy trong phạm vi d = 40-70 cm.

8.3. Nếu trong khi khoan thấy có hiện tượng nước rửa hố khoan bị hút mất hoặc vách hố khoan bị sập thì phải dừng khoan và tiến hành phụt xi măng vào phần đã khoan được, sau đó chờ xi măng đông cứng mới được khoan tiếp.

8.4. Sau khi khoan xong phải xói rửa hố khoan bằng nước cho tới khi nướcrửa tràoramiệnghốkhoan là nước trong. Nếu không có nước trào ra miệng hố khoan thì việc xói rửaphải kéodàiít nhất là 15 phút. Có thể xói rửa bằng hỗn hợp nước – không khí.

8.5. Sau khi rửa hố khoan xong phải đo kiểm tra độ sâu của hố khoan.

Chiều dày của lớp mùn đá đọnglại ở đáy hố khoan sau khi đã rửa khôngvượt 0.3m.

Sau khi rửa xong miệng hố khoan phải được bịt kín bằng nắp hoặc nút.

8.6. Khi khoan các hố khoan phụt có chiều sâu lớn hơn 20m phải có biện pháp đề phòng hố khoan bị lệch hướng so với thiết kế.

Cố định máy khoan và bộ phận xoay theo góc hướng cố định của đồ án thiết kế.

Khoan với áp lực nhỏ nhất lên đáy hố và với tốc độ quay thấp nhất của máy khoan.

Sử dụng các ống khoan dài, cần khoan được gia trọng thêm cho nặng, các cần khoan có liên kết khóa.

8.7. Khi chiều sâu hố khoan lớn hơn 40m, thông thường phải sử dụng máy đo độ lệch để kiểm tra độ lệch của hố khoan so với hướng thiết kế.

Độ sai lệch của các hố khoan phụt so với hướng thiết kế ở độ sâu 20, 40, 60, 80 và 100m kể từ miệng hố không vượt quá 0,4; 0,8; 1,0; 2,8; và 5m tương ứng với các độ sâu nêu trên.

Trong trường hợp độ sai lệch vượt quá các trị số trên do các điều kiện thiên nhiên thì cơ quanthiết kế phải xem xét có cần phải hiệu chỉnh lại thiết kế hoặc cho phép tiếp tục thi công.

8.8. Trong điều kiện địa chất công trình phức tạp theo yêu cầu thiết kế phải thực hiện công việc bổ sung có hệ thống hoặc có chọn lựa như sau:

– Quan sát thành phần nham thạch đã khoan hoặc cho tiến hành khoan lấy nõn;

– Quan sát lượng tiêu hao và độ đục của nước rửa;

– Đo mực nước ngầm ở từng hố khoan, áp lực nước ngầm, lưu lượng nước trào ra miệng hố;

– Đo kích thước các hang hốc và làm carôta điện, chiếu địa chất, đo lưu lượng….

9 – ĐẶT NÚT

9.1. Khi phụt xi măng theo phương pháp phân đoạn từ trên xuống, nút đặt ở nóc đoạn phụt ở chiều sâu cho phép sử dụng áp lực phụt thiết kế mà không gây ra các biến dạng cho tầng đá bên trên, không gây đứt đoạn thủy lực trong đá và không làm cho vữa xi măng xuất hiện trên bề mặt

Để giảm công khoan xoáy nạo xi măng đã bị đông cứng, nếu thiết kế đồng ý có thể đặt nút ở nóc mỗi đoạn phụt không phụ thuộc vào chiều sâu của đoạn phụt.

9.2. Khi phụt từ trên xuống phải đặt ở nóc đoạn tiếp theo, vị trí này cao hơn ranh giới sẽ phụt từ 0,2 đến 2m.

9.3. Khi phụt phân đoạn từ dưới lên phải đặt nút ở vị trí độ sâu tại ranh giới trên của đoạn sẽ phụt.

9.4. Trong trường hợp không thể đặt nút đảm bảo độ kín độ sâu đã cho do nham thạch không ổn định thì phải dịch vị trí nút cao hơn từ 0,5 đến 2m.

9.5. Trong vùng nham thạch không ổn định, không thể đặt nút đảm bảo độ kín ở các độ sâu thiết kế thì phải đặt nút ở miệng hố khoan (trong ống chèn, trong bê tông) hoặc trong vùng nham thạch ổn định với sự đồng ý điều chỉnh của đơn vị thiết kế.

Khi không đặt được nút trong đá thì phải lập biên bản xác nhận.

10 – THỬ NGHIỆM THỦY LỰC

10.1. Sau khi đã đặt nút, trước khi phụt vữa xi măng phải kiểm tra khả năng hoạt động và độ kín nước của hệ thống thiết bị ép nước trong hố khoan.

Nếu hệ thống thiết bị đã kín nước, phải tiếp tục tiến hành ép nước để có được các thông số thủy lực.

10.2. Việc thí nghiệm ép nước phải được tiến hành với các trị số áp lực cao nhất và lưu lượng lớn nhất nhưng không vượt quá trị số quy định đối với việc phụt vữa xi măng theo điều 13.3 của tiêu chuẩn này.

Áp lực ép nước sau khi đã ổn định phải được duy trì trong 10-15phút, trong thời gian này phải tiến hành đo lưu lượng 2-3 lần.

10.3. Kết quả thí nghiệm ép nước phải xác định lượng mất nước đơn vị của đá.

11 – CÁC VẬT LIỆU ĐỂ CHẾ TẠO VỮA XI MĂNG

Xi măng

11.1. Để phụt xi măng vào đá phải sử dụng xi măng Pooc lăng mác Pc 30, Pc40. Khi có đủ luận chứng kinh tế kỹ thuật thích hợp cho phép sử dụng các loại xi măng đặc biệt như xi măng bền suyn-phát, loại xi măng trám hố khoan, loại hóa dẻo, v.v…

Chỉ cho phép sử dụng loại xi măng pooc lăng xỉ, xi măng pu zô lan, xi măng nở thể tích, xi măng alu min, v.v… khi đã thí nghiệm trong phòng để xác định thời gian ninh kết của xi măng trong các điều kiện cụ thể của công trình.

11.2. Xi măng có hiện tượng tách nước từ vữa có tỷ lệ N/X = 1 trong điều kiện nhiệt độ 10oC có thời gian bắt đầu ninh kết lâu hơn 48 giờ, không được sử dụng để phụt xi măng.

11.3. Khi trong đá cónước ngầm có tính xâm thực thì phải chọn loại xi măng để làm vữa phụt theo tiêu chuẩn hiện hành về sử dụng xi măng (14TCN 66.88) của ngành Thủy lợi.

11.4. Khi chế tạo vữa phụt không cho phép trộn các loại xi măng khác nhau và các mác xi măng khác nhau.

11.5. Việc vận chuyển, lưu kho, bảo quản và nghiệm thu xi măng sử dụng làm vữa phụt phải tuân theo các quy định kỹ thuật hiện hành có liên quan của Nhà nước.

Nước

11.6. Nước để trộn vữa xi măng phụt phải thỏa mãn các yêu cầu kỹ thuật của tiêu chuẩn hiện hành (14TCN72.88) của ngành Thủy lợi.

11.7. Nhiêt độ của nước khi trộn vữa để phụt không được cao hơn 45oC.

Các vật liệu pha trộn và các phụ gia

11.8. Để thay thế một phần xi măng trong vữa phụt nhằm giảm chi phí và nâng cao năng suất lao động có thể sử dụng các vật liệu pha trộn thêm sau đây:

– Cát với các hạt có kích thước không lớn hơn 0,5 – 1mm được sử dụng với tỷ lệ tới 200% lượng xi măng trong trường hợp phải phụt đầy các khe nứt và các lỗ rỗng lớn riêng biệt đặc trưng bởi lượng tiêu hao vật liệu lớn hơn 500-1000 kg cho một mét dài hố khoan.

– Các vật liệu dạng bột, tro thải của các máy nhiệt điện sử dụng than đá nghiền mịn, bột đá, đất sét với các hạt nhỏ 0,1-0,5mm được sử dụng với tỷ lệ tới 100-150% lượng xi măng trường hợp phụt vào các đá thấm nước và thấm nước mạnh.

– Á sét dạng bột làm cho vữa có tính chất ổn định được sử dụng với tỷ lệ tới 200% lượng xi măng chủ yếu làm chặt đá có khe nứt lớn và đá ở dạng ca – xtơ.

– Sét mịn phân tán, bentonit được dùng với tỷ lệ xác định tùy thuộc vào hoạt tính của sét và bentonit sử dụng để làm chặt các loại đá có khe nứt nhỏ, đá xốp và các hang hốc nhỏ.

11.9. Để điều chỉnh các tính chất lưu biến của vữa xi măng phải đưa thêm vào vữa phụt các phụ gia sau đây:

– Bentonit với tỷ lệ 0,5-5% khối lượng xi măng (tùy thuộc vào hoạt tính của bentonit) để giảm tính phân tán và nâng cao độ đồng nhất của vữa, tăng khả năng thâm nhập của vữa vào các lỗ rỗng, giảm sự hao mòn của thiết bị.

– Thủy tinh lỏng, clorua canxi, cacbonat kali dưới dạng dung dịch để làm đặc và tăng nhanh quá trình ninh kết của xi măng.

– Phụ gia hóa dẻo từ nước thải bã giấy để tăng độ lưu lượng và khả năng thâm nhập của vữa vào các lỗ rỗng.

– Lượng phụ gia trộn thêm vào vữa xi măng được xác định bằng thí nghiệm trong phòng.

12 – CÁC LOẠI VỮA PHỤT VÀ CHẾ TẠO VỮA PHỤT

12.1. Thành phần vữa xi măng được biểu thị bằng tỷ lệ N/X (nước/xi măng). Khi phụt phải sử dụng thang biểu về các thành phần vữa theo yêu cầu của thiết kế.

12.2. Cân đong vật liệu để trộn vữa phụt được thực hiện với độ chính xác 3% đối với nước và xi măng và 5% đối với các vật liệu pha trộn thêm.

12.3. Phải nhào trộn xi măng, nước, các vật liệu pha trộn thêm và các phụ gia cho tới khi đạt được một dung dịch đồng nhất.

12.4. Việc kiểm tra thành phần vữa trộn phải được thực hiện bằng dụng cụ đo tỷ trọng.

12.5. Theo yêu cầu của thiết kế để chế tạo cho vữa có thêm các đặc tính đặc biệt, nâng cao tính ổn định và khả năng thâm nhập của vữa phải sử dụng các biện pháp sau:

– Sử dụng các chất phụ gia hoạt tính bề mặt;

– Làm phân tán xi măng trong vữa bằng cơ học cách sử dụng các máy khuyếch tán. Các vật liệupha trộn thêm và loại máy khuyếch tán phải được ghi trong đồ án thiết kế. Lượng phụ gia và thời gian trộn phải được xác định theo các kết quả thí nghiệm trong phòng.

12.6. Vữa chế tạo phải được trộn liên tục khi phụt vào đá.

12.7. Vữa xi măng phụt được sử dụng trong thời gian không quá 4 giờ kể từ khi trộn hỗn hợp.

13 – PHƯƠNG PHÁP PHỤT VỮA

13.1. Khi sử dụng các máy bơm có cơ cấu dẫn động điều chỉnh được, việc phụt vữa phải được thực hiện theo phương pháp nén ép (không tuần hoàn).

Khi sử dụng các máy bơm có cơ cấu dẫn động không điều chỉnh được việc phụt vữa phải được tiến hành theo phương pháp tuần hoàn với việc đưa lượng vữa thừa trở lại thiết bị phụt.

Khi không tạo được áp lực phụt hoặc chỉ tạo được áp lực phụt thấp thì phải phụt theo phương pháp nén ép (không tuần hoàn) và phải chuyển sang phương pháp tuần hoàn khi tiêu hao vữa của hố khoan trong quá trình giảm xuống tới 5-15 l/phút.

Phương pháp phụt tuần hoàn tránh được tình trạng vữa bị phân hóa, nên được sử dụng phổ biến trừ trường hợp hố khoan quá sâu.

Lưu lượng và áp lực phụt

13.2. Việc phụt vữa phải được tiến hành ngay sau khi hoàn thành thí nghiệm ép nước.

13.3. Trong suốt thời gian phụt vữa vào một đoạn, phải giữ cho lưu lượng và áp lực phụt ở mức lớn nhất nhưng không vượt quá giới hạn cho phép được quy định trong đồ án thiết kế hoặc được đơn vị thiết kế điều chỉnh sửa đổi trong quá trình thi công.

13.4. Đơn vị thiết kế phải thực hiện việc điều chỉnh lại trị số giới hạn cho phép về lưu lượng và áp lực phụt đã dự kiến trong đồ án thiết kế theo các kết quả trong quá trình thay đổi lưu lượng và áp lực khi phụt vào các đoạn.

Khi phát hiện thấy đá bị đứt đoạn thủy lực hoặc thấy vữa dò lên mặt đất phải giảm lưu lượng và áp lực phụt xuống các trị số không gây nên các hiện tượng trên.

Trong các đất đá biến dạng, theo yêu cầu của đơn vị thiết kế để xác định chính xác thêm các trị số của lưu lượng và áp lực phụt vào một số đoạn lựa chọn:

– Thí nghiệm ép nước nhiều cấp;

– Đặt các mốc để quan trắc lún và biến dạng trên mặt nền.

1.3.5. Khi phụt phải phụt liên tục cho tới khi đạt được độ chối hoặc cho đếnkhi dừng phụt trongcáctrường hợp nêu ở điều 13.11 và 13.12 của tiêu chuẩn này.

13.6. Khi trong đồ án thiết kế không đề ra các yêu cầu đặc biệt thì độ chối thiết kế được coi là đạt ở áp lực mà lưu lượng vữa giảm tới 5 l/phút.

Khi có yêu cầu của thiết kế cao hơn về độ chặt của đá đã được phụt,lưu lượngvữa ởđộ chốikhông được lấy thấp hơn lưu lượng nhỏ nhất cho phép.

Thành phần dung dịch phụt

13.7. Thành phần dung dịch phụt ban đầu là N/X = 8– 10.

13.8. Không được thay đổi thành phần dung dịch phụt trong trường hợp khi khoan phụt liên tục, lưu lượng phụt giảm trong lúc áp lực không đổi hoặc khi áp lực phụt tăng mà lưu lượng không đổi.

13.9. Phải phụt dung dịch đặc hơn trong các trường hợp khi lưu lượng lớn nhất đã đạt được mà áp lực phụt không tăng hoặc khi áp lực phụt đã đạt được độ chối mà lưu lượng không giảm.

Việc phụt dung dịch đặc hơn phải được tiến hành theo trình tự sau:

– Tăng dần theo thang biểu thành phần dung dịch phụt (xem phụ lục 8) của tiêu chuẩn này. Cứ cách 15 phút thì tăng 1 bậc nếu lưu lượng dung dịch phụt tiêu hao nhỏ hơn 60l/phút;

– Thêm 1 hoặc 2 bậc theo thang biểu sau khi phụt vào các đoạn cần thiết 1000-1500 lít dung dịch phụt nếu lưu lượng lớn hơn60 l/phút.

13.10.Nếu do dung dịch phụt đặc mà lưu lượng tiêu hao giảm xuống tới 10-20 l/phút và có xu hướng tiếp tục giảm nữa thông thường phải chế tạo dung dịch phụt loãng dần đi cho tới tỷ lệ N/X = 4 – 10 và tiếp tục phụt dung dịch với tỷ lệ trên cho tới khi đạt được độ chối.

Các sai lệch so với tiến trình chuẩn khi thi công phụt

13.11. Tiếntrình chuẩn cho việc phụt dung dịch là:

– Việc phụt phải được tiến hành liên tục;

– Khi phụt lưu lượng dung dịch tiêu hao dần dần giảm xuống,còn áplực phụt hoặctương ứngvới áp lực độ chối hoặc tăng dần tới áp lực độ chối;

– Toàn bộ dung dịch tiêu hao thâm nhập hết vào đá.

Các trường hợp sai lệch với tiến trình chuẩn là:

– Dung dịch vữa xi măng có nồng độ đặc nhất tiêuhao trong thời gian dàimà áp lực phụt khôngtăng;

– Dung dịch vữa xi măng xuất hiện lên trên mặt đá lộ thiên hoặc miệng các hố khoan lân cận khi phụt xong hoặc khi ngừng phụt.

– Đá bị đứt đoạn thủy lực;

– Ngừng phụt do thiết bị phụt hỏng;

Khi có sai lệch so với tiến trình chuẩn nêu trên cần phải tuân thủ các yêu cầu được quy định trong các điều từ 13.12. đến 13.23. của tiêu chuẩn này.

13.12. Trongtrường hợp khi phụt không có trường hợp đá bị đứt đoạn thủy lực hoặc không có nồng độ đặc nhất N/X = 0,6 mà lưu lượng tiêu hao không giảm thì phải tiếp tục phụt cho đến khi đã phụt được một lượng dung dịch có chứa 2000 kg vật liệu khô cho 1m chiều dài hố khoan mới nghỉ phụt.

13.13. Thờigian nghỉ phụt được xác định tùy thuộc vào thời gian ninh kết của dung dịch vữa xi măng phụt trong điều kiện nhiệt độ của môi trường phụt.

Nếu không có các nghiên cứu riêng thì thời gian nghỉ phụt khi sử dụng xi măng Pooc lăng phải không nhỏ hơn:

– 24 giờ khi nhiệt độ môi trường phụt cao hơn +10oC;

– 48-72 giờ khi nhiệt độ môi trường nằm trong phạm vi từ 2oC ¸ 10o.

13.14. Khi phụt lại vào các đoạn đã phụt chưa đến độ chối, trước khi phụt cần tiếnhànhkhoanxoáynạo sạch các vữa đã đông cứng và thí nghiệm ép nước.

13.15. Sau khi nghỉ phụt nếu lượng mất nước đơn vị trong đoạn phụt tiếp có giá trị nhỏ hơn 0,2-0,5 l/phút/m2 phải tiếp tục phụt bằng dung dịch vữa xi măng thông thường, nếu lượng mất nước đơn vị có giá trị lớn hơn 0,2-0,5 l/phút/m2 (20-50 luy-giông) phải tiếp tục phụt bằng dung dịch vữa xi măng có thêm phụ gia.

13.16. Khi dung dịch phụt trào lên miệng hố khoan vòng qua nút ép, cần ngừng phụt để đặt lại nút ép ở vị trí cao hơn 0,5-2m rồi tiếp tục phụt lại.

13.17. Khi dung dịch vữa trào qua miệng các hố khoan lân cận phải giảm 30-50% áp lực phụt, đồng thời bít các hố khoan có dung dịch vữa trào lên bằng cách đặt nút, sau đó tiếp tục phụt vữa với áp lực cũ.

13.18. Khidung dịch vữa xuất hiện trên mặt đá lộ thiên phải giảm 30-50% áp lực phụt và bít các lỗ rò từ bên ngoài.

Khi không thể bịt được các lỗ rò phải ngừng phụt từ 2-4 giờ, sau đó tiến hành phụtlại.

Nếu sau đó dung dịch vữa vẫn tiếp tục chảy thì phải sử dụng phụ gia đôngcứngnhanhhoặcphụ gia tạo bọt.

13.19. Khithấy nham thạch bị đứt đoạn thủy lực không kèm theo hiện tượng dung dịch vữa xuất hiện trên mặt đá lộ thiên, phải giảm áp lực phụt xuống 2 lần và tiếp tục phụt cho tới áp lực độ chối có giá trị thấp hơn 2 lần so với áp lực phụt thiết kế.

13.20. Khingừng phụt do thiết bị hư hỏng phải rửa toàn bộ thiết bị phụt bằng nước hoặc khí nén để phụt lại nếu thời gian nhỏ hơn 15 phút kể từ khi ngừng phụt.

13.21. Nếusau khi phụt xong dung dịch vữa trào lên mặt đất qua miệng hố, cần đóng van và chỉ được tháo nút sau 24 giờ (khi xi măng đã ninh kết).

13.22. Trongcác nham thạch có chứa áp lực với cột nước đo áp cao hơn miệng hố khoan từ 3m trở lên, khi phụt phải tuân thủ các yêu cầu sau:

– Nút phải đặt van 1 chiều;

– Áp lực phụt phải lớn hơn áp lực phản áp của nước ngầm;

– Sau khi phụt xong phải giữ nút trong lỗ khoan thời gian ít nhất là 24 giờ,

13.23. Trongtrường hợp còn có những đoạn phụt không đạt độ chối thì phải dự kiến khoan phụt qua các hố bổ sung theo điều 4.4 của tiêu chuẩn này và phải được thiết kế đồng ý.

14 – LẤP HỐ KHOAN

14.1. Sau khi đã phụt xong tất cả các đoạn và toàn bộ hố khoan, phải lấp chặt hố khoan bằng vữa nếu việc này được dự kiến trong đồ án thiết kế.

14.2. Hố khoan được lấp bằng phương pháp từ dưới lên, nghĩa là đổ vữa xi măng vào hố khoan qua một ống thả từ trên miệng hố xuống đáy và được nâng dần lên theo mức độ đầy vữa trong hố khoan.

14.3. Việc lấp hố khoan có thể sử dụng phương pháp bơm vữa xi măng đặc vào hố khoan qua nút có đặt van một chiều. Duy trì áp lực bơm trong vòng 5 phút sau khi hố khoan đầy vữa. Nút được giữ trong hố khoan cho tới khi xi măng ninh kết.

15 – HỒ SƠ KỸ THUẬT

15.1. Các công đoạn của quá trình phụt dung dịch vữa xi măng vào các đoạn như khoan tạo lỗ, đặt nút, thí nghiệm ép nước, phụt, lấp hố v.v… phải được ghi chép đầy đủ thành hồ sơ kỹ thuậtgốc, trong đó phản ánh các điều kiện tiến hành từng công đoạn, tiến trình thực hiện và các kếtquả đạt được.

Các tài liệu của công tác phụt xi măng là nhật ký khoan, nhật ký phụt, kết quả thí nghiệm ép nước, biên bản thí nghiệm các hố khoan kiểm tra.

Trên cơ sở hồ sơ kỹ thuật, lập báo cáo hoàn công bao gồm: các báo cáo kỹ thuật, các bản vẽ hoàn công (các mặt cắt), trong đó trình bày ngắn gọn các kết quả thực hiện cho từng công đoạn.

16 – CÔNG TÁC KIỂM TRA

Các yêu cầu chung

16.1. Việc kiểm tra chất lượng và đánh giá mức độ hoàn thiện của công tác phụt xi măng phải được tiến hành có hệ thống ở tất cả các công đoạn thi công.

16.2. Việc kiểm tra công tác khoan phụt xi măng phải được thực hiện theo trình tự sau:

– Kiểm tra chứng chỉ chất lượng các vật liệu để chế tạo dung dịch phụt, trường hợp không có chứng chỉ phải tiến hành thí nghiệm để xác định chất lượng.

– Kiểm tra tác nghiệp trong quá trình thi công và sự phù hợp với đồ án thiết kế, quy trình thi công và tiêu chuẩn hiện hành. Việc kiểm tra này nhằm xác định kết quả khoan phụt và mức độ hoàn thành toàn bộ công tác dự kiến trong đồán thiết kế hoặc hoàn thành một giai đoạn nào đó.

– Kiểm tra nghiệm thu thực hiện theo điều 16.19,16.20; 16.21 của tiêu chuẩn này.

16.3. Để đảm bảo đầy đủ, chính xác và kịp thời của việc kiểm tra tác nghiệp nên sử dụng của các hệ thống thu thập và xử lý thông tin tự động.

Kiểm tra quá trình phụt xi măng tạo màn chống thấm

16.1. Kết quả của công tác kiểm tra khi đã hoàn thành phụt toàn bộ hoặc một phần khối lượng theo đồ án thiết kế là xác định được độ thấm nước của khối nham thạch đã được phụt.

Độ thấm nước của khối lượng nham thạch được biểu thị bằng giá trị của lượng mất nước đơn vị thu được qua thí nghiệm ép nước trong các hố khoan kiểm tra với các đoạn ép dài 5m.

16.5. Khi kiểm tra phải:

– Phân tích các kết quả công việc trong tài liệu hoàn công;

– Xác định độ thấm nước của nham thạch qua thí nghiệm ép nước và phụt xi măng trong hố khoan kiểm tra.

16.6. Khi phân tích kết quả trong hồ sơ hoàn công phải xác định được:

– Các đoạn trong các hố khoan và vị trí của màn chống thấm cầntiếnhànhcáccôngviệcbổsung vì độ thấm nước của nham thạch còn lớn hoặc do việc phụt xi măng chưa đạt yêu cầu;

– Các vị trí ở màn chống thấm hoặc trong diện tích đã được phụt mà ở đó có khả năng có độ thấm nước lớn nhất cần bố trí các hố khoan kiểm tra.

16.7. Các hố khoan kiểm tra đánh giá kết quả phải được thí nghiệm ép nước và phụt xi măng.

16.8. Tổng chiều dài các hố khoan kiểm tra và vật tư để thi công phải được ghi trong đồ án thiết kế, thông thường lấy bằng 5-10% tổng chiều dài các hố khoan đã phụt và được chính xác hóa qua kết quả phân tích hồ sơ hoàn công.

16.9. Các hố khoan kiểm tra bố trí ở giữa các hố khoan đã phụt khi tạo màn chống thấm chỉ gồm có một hàng khoan và ở giữa các hàng khoan đã phụt nếu màn chống thấm gồm hai hoặc nhiều hàng khoan.

Nếu các hố khoan kiểm tra được đề ra để kiểm tra mức độ dầy đủ các việc thi công thì nên bố trí trùng với một hố khoan nào đó trong đồ án thiết kế của đợt tiếp theo.

16.10. Cáchố khoan kiểm tra được khoan, thí nghiệm ép nước, phụt xi măng theo phương pháp phân đoạn từ trên xuống mỗi đoạn dài 5m. Ranh giới các đoạn trong hố khoan kiểm tra thông thường ứng với ranh giới các đoạn của các hố khoan đã phụt.

16.11. Việc thí nghiệm ép nước và phụt xi măng tại các hố khoan kiểmtra phải đượctiếnhànhvớiáp lực nhỏ hơn áp lực độ chối đã được dự kiến với các hố khoan đã phụt từ 20-30%.

Quy trình công nghệ trong thí nghiệm ép nước và phụt tại các hố khoan kiểm tra phải phù hợp với quy trình công nghệ quy định cho các hố khoan phụt.

16.12. Trongtrường hợp nếu độ thấm nước của nham thạch tại tim màn chống thấm qua thí nghiệm ép nước thấy lớn hơn độ thấm nước quy định của thiết kế thì đơn vị thiết kế phải phân tích hồ sơ hoàn công khoan phụt mà xác định độ thấm nước thực tế của nham thạch đã đạt được sau khi phụt. Theo các trị số đó đơn vị thiết kế phải khẳng định giữ nguyên hoặc chỉnh lại các chỉ tiêu thiết kế về độ thấm nước của màn chống thấm.

16.13. Cáccông việc phụt xi măng ở toàn bộ hoặc một phần nào đó của màn chống thấm được công nhận là đạt yêu cầu nếu lượng mất nước đơn vị trong các hố khoan kiểm tra về trị số trungbình và các sai lệch cho phép phù hợp với đồ án thiết kế và các quy định của tiêu chuẩn hiện hành.

Kiểm tra công tác phụt xi măng để gia cố (phụt cố kết)

16.14. Phươngpháp kiểm tra đối với công tác phụt xi măng để gia cố phải do thiết kế quy định.

Tùy thuộc vào quy định của thiết kế khi kiểm tra phải xác định độ thấm nước của nham thạch qua kết quả ép nước thí nghiệm trong hố khoan hoặc phải xác định các đặc tính biến dạng của nham thạch bằng các phương pháp địa vật lý, có trường hợp phải sử dụng đồng thời cả hai phương pháp trên.

Việc kiểm tra xác định độ thấm nước của nham thạch phải được thực hiện theo các yêu cầu nêu trong các điều từ 16.4 đến 16.13 của tiêu chuẩn này.

Việc kiểm tra địa vật lý được thực hiện bằng phương pháp địa chấn – siêu âm qua khối nham thạch nếu thiết kế không quy định các phương pháp kiểm tra khác.

16.15. Tùytheo số đợt hố khoan đã được ấn định khi phụt xi măng gia cố phải tiến hành kiểm tra địa vật lý 2 lần như sau:

– Sau khi đã thi công 2 hoặc 3 đợt hố khoan đầu tiên;

– Sau khi đã thi công xong toàn bộ các hố khoan theo thiết kế quy định.

Trong trường hợp sau khi thực hiện kiểm tra 2 hoặc 3 đợt hố khoan đầu tiên, xác định được các đặc tính của khối nham thạch đã phụt phù hợp với các yêu cầu thiết kế thì các đợt hố khoan còn lại không cần phải kiểm tra.

16.16. Việc bố trí và trình tự thí nghiệm các hố khoan kiểm tra bằng địa vật lý, phương pháp thí nghiệm phải được đề cập trong đồ án thiết kế.

16.17. Việcphụt gia cố được nghiệm thu nếu kết quả kiểm tra xác định thấy các đặc tính cơ lý của nham thạch phù hợp với các yêu cầu của thiết kế.

16.18. Nếuqua kiểm tra thấy các đặc tính cơ lý của nham thạch chưa đạt yêu cầu của thiết kế thì đơn vị thiết kế phải xác định nguyên nhân và sự cần thiết phụt bổ sung để đảm bảo yêu cầu của thiết kế.

Công tác nghiệm thu

16.19. Việc kiểm tra mức độ hoànthành của công tác khoan phụt phải do ban nghiệmthubaogồm: đơn vị quản lý dự án, đơn vịnhận thầu thi công, đơn vị thiết kế quyết định.

16.20. Đơnvị thi công khoan phụt xi măng phải lập các tài liệu sau:

– Các bản vẽ hoàn công của công tác khoan phụt;

– Tài liệu nhật ký khoan, nhậtký phụt (các băng ghi tự động các tham số trong quá trình phụt),

– Các tài liệu kỹ thuật (chứngchỉ chất lượng xi măng và các vật liệu khác...);

– Các tài liệu kết quả kiểm tra;

– Kết luận của thiết kế qua phân tích hồ sơ hoàn công và kết quả kiểm tra về mức độ hoàn thànhcông việc.

16.21. Ban nghiệm thu lập biên bản nghiệm thu theo phụ lục 9 G của tiêu chuẩn này.

17 – KỸ THUẬT AN TOÀN

17.1. Khi thi công khoan phụt phải chấp hành quy định trong quy phạm kỹ thuật an toàn trong xây dựng (TCVN5308-91)và các quy phạm khác có liên quan như:

– Quy phạm về kỹ thuật an toàn sử dụng các nồi hơi và bình áp lực;

– Quy phạm an toàn phòng chống cháy;

– Quy phạm an toàn về sử dụng cần cẩu;

– v.v….

17.2. Các thiết bị phụt và các trạm trộn dung dịch vữa đặt trên mặt đất phải được che chắn chống mưa gió.

17.3. Trong các vị trí đặt các thiết bị phụt và các trạm trộn vữa không được để các nhiên liệu dầu mỡ dễ bốc lửa và các chất độc hại.

17.4. Tất cả các phần lộ ra ngoài và các phần chuyển động của máy móc thiết bị phụt phải được che chắn không cho các vật lạ rơi vào làm hư hỏng và gây thương tật cho người.

17.5. Các động cơ điện và thiết bị khởi động và các máy khoan phụt phải được bảo vệ không để nước và vữa rơi vào.

17.6. Sau khi lắp đặt xong tất cả các đường ống dẫn vữa và nước có áp phải thí nghiệm sức chịu với áp lực bằng 1,5 lần áp lực làm việc tối đa trước khi thi công chính thức.

17.7. Không được hiệu chỉnh, bôi dầu mỡ và sửa chữa các máy khoan, phụt khi máy đang vận hành.

17.8. Khi khởi động các máy bơm phụt phải mở hoàn toàn van ở đường ống dẫn vữa.

17.9. Các đoạn ống mềm có áp phải được nối với các ống khác bằng các liên kết có thể tháo lắp nhanh.

17.10. Khiphụt vữa cần theo dõi sự ổn định của vị trí nút, nếu thấy nút bị bật ra khỏi hố khoan phải ngừng phụt để đặt lại nút.

17.11. Việcđo lượng vữa trong thùng trộn bằng thước chỉ được tiến hành khi đã dừng hẳn máy trộn.

17.12. Việc tháo các đường ống dẫn chính, các máy bơm, đặt nút chỉ được tiến hành khi khẳng định không còn áp lực trong hệ thống.

17.13. Trongthời gian nghỉ tất cả các máy móc, thiết bị phụt phải được đặt ở tư thế sao cho người không có trách nhiệm không thể khởi động được.

PHỤ LỤC I

(Tham khảo)

CÁC THUẬT NGỮ SỬ DỤNG TRONG THI CÔNG PHỤT XI MĂNG.

|

Thuật ngữ |

Định nghĩa |

|

Phụt xi măng vào đất đá |

|

|

Đất, đá không ổn định |

Đất, đá mà khi khoan qua thành hố khoan bị sập hoặc bị chảy xệ |

|

Phương pháp thu dần khoảng cách giữa các hố khoan |

Phụt xi măng vào các hố khoan như thế nào để trong từng đợt khoảng cách giữa chúng được giảm dần |

|

Phụt xi măng từng đoạn |

Phụt xi măng vào từng đợt của lỗ khoan |

|

Phụt xi măng toàn bộ hố khoan |

Phụt xi măng đồng thời vào toàn bộ chiều dài hố khoan, không chia thành từng đoạn |

|

Phụt xi măng từng đoạn từ trên xuống |

Phương pháp phụt xi măng từng đoạn với sự bố trí xen kẽ việc khoan và việc phun vữa từng đoạn, từ miệng tới đáy hố khoan |

|

Phụt xi măng từng đoạn từ dưới lên |

Phương pháp phụt xi măng từng đoạn bằng cách khoan toàn bộ chiều sâu hố khoan thiết kế sau đó lần lượt phụt vữa vào từng đoạn từ đáy lên miệng hố khoan. |

|

Nút |

Dụng cụ để cách ly các đoạn hố khoan |

|

Vữa không ổn định |

Vữa xi măng phụt bị tách thành pha lỏng và pha cứng khi chuyển động với tốc độ nhỏ, hoặc khi nghỉ yên tại một chỗ. |

|

Đợt hố khoan |

Nhóm hố khoan được phun trong cùng một giai đoạn nào đó và có đặc điểm là có cùng một khoảng cách giữa các hố khoan. |

|

Đoạn của hố khoan |

Phần của hố khoan chia dọc theo tim của nó, được cách ly với các phần còn lại của hố khoan bằng nút. |

|

Vữa ổn định |

Vữa xi măng phụt giữ được độ đồng nhất khi nghỉ yên tại một chỗ, hoặc không phân lớp trong thời gian phụt xi măng. |

|

Phương pháp phụt ép vữa |

Phương pháp trong đó toàn bộ vữa do máy bơm phụt đi (trừ các tổn thất công nghệ) đều được đưa vào đá, còn việc thay đổi lưu lượng vữa được thực hiện bằng cách thay đổi của máy bơm. |

|

Phương pháp phụt vữa bán ép |

Phương pháp trong đó một phần vữa máy bơm phụt đi, ngay sau khi ra khỏi máy bơm lại quay trở về bể chứa để bơm lại mà không được phụt vào đá. |

|

Phương pháp phụt vữa tuần hoàn |

Phương pháp trong đó vữa do máy bơm phụt đi chạy vòng quanh từ máy bơm đến hố khoan và vòng trở lại, một phần vữa đi vào đá, phần còn lại quay từ hố khoan trở về bể vữa để bơm lại |

|

Đứt đoạn thủy lực của đá |

Biến dạng của đất đá dưới tác động của vữa (hoặc nước) phun vào hố khoan, tạo thành các khe nứt nhân tạo. Trong quá trình phụt vữa (nước) sự đứt đoạn thường được thể hiện dưới dạng tăng đột ngột lưu lượng vữa (nước) và thường làm giảm áp lực. |

|

Độ chối |

Sự giảm lưu lượng vữa của đá tới trị số tối thiểu cho phép ở áp lực đã cho (áp lực độ chối) |

|

Độ chối giả |

Sự tạo thành các nút không thấm nước trong các lỗ rỗng ở gần thành hố khoan hoặc ngay trong hố khoan, kết quả là các lỗ rỗng trong khối đá vẫn không được lấp đầy xi măng. |

|

Phương pháp phụt ép vữa |

Phương pháp trong đó toàn bộ vữa do máy bơm phụt đi (trừ các tổn thất công nghệ) đều được đưa vào đá, còn việc thay đổi lưu lượng vữa được thực hiện bằng cách thay đổi lưu lượng của máy bơm |

|

Duy trì áp lực |

Duy trì áp lực trong đoạn lỗ khoan trong một thời gian nào đó sau khi đã đạt độ chối. |

|

Bít lấp lỗ khoan |

Sau khi phụt xi măng xong lấp đầy thân rỗng của hố khoan bằng vữa sẽ hóa cứng, coi như hố khoan này được thanh lý không sử dụng nữa. |

PHỤ LỤC 2

(Tham khảo)

PHỤT XI MĂNG TRONG NHỮNG ĐIỀU KIỆN THIÊN NHIÊN ĐẶC BIỆT

Các quy định chung

1 – Những điều kiện thiên nhiên đặc biệt là các trường hợp phụt xi măng:

– Vào nham thạch xốp – nứt nẻ;

– Vào nham thạch có các khe nứt và lỗ rỗng lớn;

– Trong các điều kiện vận tốc nước ngầm lớn;

– Trong nham thạch có các lỗ rỗng chứa các chất nhét không được gắn kết.

2 – Thông thường phụt xi măng trong các điều kiện thiên nhiên đặc biệt phải thực hiện thêm các côngviệc phụ trợ hoặc phải sử dụng các vật liệu đặc biệt hoặc các biện pháp công nghệ đặc biệt.

3 – Do còn có ít kinh nghiệm trong việc thi công phụt xi măng trong các điều kiện đặc biệt nênthiết kế phải được luận chứng bằng các kết quả thí nghiệm tiến hành trong các điều kiện thiên nhiên ở hiện trường, trong thiết kế phải trình bày chi tiết công nghệ phụt xi măng và các công việc phụ trợ.

Các yêu cầu nêu dưới đây, trong các điều 4¸20, là dự kiến cho việc thi công trong các điều kiện đặc biệt, khi phát hiện thấy các điều kiện đó trong quá trình thi công.

Phụt xi măng vào nham thạch xốp – nứt nẻ

– Nham thạch xốp – nứt nẻ là nham thạch trong đó ngoài các khe nứt còn có các lỗ rỗng nhỏ có hình dạng khác nhau hoặc các hang hốc nhỏ mà nước có thể đi qua nhưng vữa không ổn định thì thực tế lại không đi qua được.

– Nham thạch nứt nẻ bị cắt bởi một mạng lưới dầy các khe nứt nhỏ (với độ mở rộng 0,1-0,2mm) cũng thuộc loại nham thạch xốp– nứt nẻ.

– Các đại diện điển hình của nham thạch xốp-nứt nẻ là cát kết gắn kết yếu, các đá vôi và đô-lô-mít xốp hoặc có hang hốc nhỏ, đá vôi vỏ sò, đá túp và dăm kết – túp không đặc chặt, đá sạn granít.

– Khí trong nham thạch có các lỗ rỗng với các chất nhét không được gắn kết, hiệu quả của việc phụt vữa xi măng bị giảm thấp do nước trong vữa bị thấm đi khi vữa đi qua các khe nứt, do đó vữa bị đặc lại và độ xa lan truyền của vữa bị giảm nhỏ.

– Trong quá trình phụt xi măng các dấu hiệu chủ yếu sau đây cho thấy là đã gặp loại nham thạch xốp-nứt nẻ: lượng tiêu hao xi măng nhỏ so với độ hút nước đơn vị của nham thạch, lưu lượng vữa giảm nhanh và đạt được độ chối ngay khi đang phụt vữa xi măng với tỷ lệ N/X cao (N/X = 10 ¸ 5).

5 – Để nâng cao hiệu quảphụt xi măng vào các nham thạch xốp nứt nẻ phải sử dụng một trongcác biện pháp sau đây:

– Phụt xilicat vào nham thạch trước khi phụt xi măng;

– Phụt vữa xi măng có hàm lượng phụ gia bentonit cao;

– Phụt vữa xilicat – bentônít ổn định hoặc các vữa có các đặc tính tương tự.

Phương pháp đã được nghiên cứu kỹ nhất là phương pháp phụt xilicat trước khi phụt vữa xi măng. Tác dụng tốt của việc xilicat đã được kiểm tra trong các nham thạch nứt nẻ nhiều và có các lỗ rỗng nhỏ, với số lượng không nhiều.

Phải sử dụng các vữa có nhiều phụ gia benonit và các vữa ổn định trong cácnhamthạch,ngoài các khe nứt, còn có nhiều lỗ hổng có dạng các lỗ rỗng và hang hốc nhỏ.Do các loại vữanày chưa được nghiên cứu nhiều nên việc sử dụng chúng phải dựa trên cơ sở các kết quả thí nghiệm trong phòng và ngoài thực địa.

6 –Trong trường hợp quyết định phụt xilicat trước vào nham thạch, sau khi thí nghiệm ép nướcvào các lỗ khoan phải phụt dung dịch xilicat có dung trọng 1,02 ¸1,08 g/cm3 cùng với phụ gia làm keo tụ là các muối vô cơ (các loại muối phốt phát, muối các-bô-nát, sun-phát nhôm, aluminat natri).

Lượng phụ gia làm keo tụ phải được xác định trên cơ sở nghiên cứu trong phòng thí nghiệm, có xét đến các hoạt tính phản ứng của các nham thạch được phụt xi măng, thành phần hóa học và nhiệt độ của nước ngầm. Cường độ của keo xilicát được tạo thành sau khi dung dịch xilicát keo tụ phải nằm trong phạm vi 10 ¸100 Pa, thời gian keo tụ từ 30 đến 60 phút (1 Pa = 1 N/m2 = 0,1 KG/m2).

Thể tích dung dịch xilicát đồng thời phụt vào một đoạn lỗ khoan dài 5m phải được xác định như sau:

|

Lượng hút nước đơn vị |

Thể tích dung dịch xilicat (lít) |

|

|

l/(phút.m2) |

Luy giông |

|

|

0,05-0,1 |

5-10 |

100-200 |

|

0,1-0,2 |

10-20 |

200-400 |

|

0,2-0,3 |

20-30 |

400-600 |

Việc phụt xi măng vào nham thạch phải được tiến hành 1-2 giờ sau khi đã phụt dung dịch xilicat.

7 – Vữa xi măng – bentônít sử dụng thay cho vữa xi măng phải có tỷ lệ bentônít trên xi măng trong phạm vi từ 0,1 đến 0,5 (theo khối lượng) và độ lưu lượng động theo độ sụt của côn tiêuchuẩn trong phạm vi 16-24cm (côn AZH UH).

Phải phụt vữa cho tới khi đạt độ chối hoặc tới khi nghỉ phụt theo quy định ởđiều 13.12 của tiêu chuẩn này.

8 – Vữa bentônít-xilicát phải được chế tạo bằng cách pha xilicát natri (thủy tinh lỏng có dungtrọng 1,38 g/cm3) vào vữa bentônít, với liều lượng của xilicát natri bằng 0,5-5% của khối lượng bentônít, độ lưu động của vữa phải nằm trong phạm vi 16 ¸ 24cm. Cường độ của vữa sau 10 ngày đêm phải không nhỏ hơn 100Pa (10 KG/m2).

Vữa bentônít – xilicát phải được sử dụng như vữa được phụt bổ sung thêm trong trường hợp nếu việc sử dụng các vữa xi măng hoặc vữa xi măng – bentônít không đảm bảo giảm được độ thấm nước của nham thạch xốp – nứt nẻ tới mức độ do thiết kế yêu cầu.

Vữa bentônít – xilicát phải được sử dụng để phụt vào các lỗ khoan của đợt cuối cùng hoặc phụt vào hàng lỗ khoan ở giữa của màn chống thấm gồm ba hàng lỗ khoan, sau khi đã phụt vữa xi măng hoặc vữa xi măng – bentônít vào các lỗ khoan của các đợt trước hoặc các lỗ khoan của các hàng bên ngoài của màng chống thấm gồm ba hàng lỗ khoan.

Việc phụt vữa Bentônít – Xilicát được tiến hành cho tới khi đạt được độ chối, còn trong trường hợp độ hút vữa không giảm cho tới khi đã phụt được 0,5 m3 vữa này vào 1m chiều dài đoạn hố khoan, sau đó tiến hành phụt vữa xi măng hoặc vữa xi măng – bentônít cho tới khi đạt tới độ chối.

Phụt xi măng vào các khe nứt và lỗ rỗng lớn.

9 – Các khe nứt và lỗ rỗng lớn là các khe nứt và lỗ rỗng có kích thước rộng hơn 5 – 10mm và độhút nước đơn vị (đối với chiều dài đoạn là 5m) lớn hơn 1-2 l/phút.m2 (100-200 luy giông).

Việc phụt xi măng vào các khe nứt và hố khoan lớn đã được phát hiện và khoanh lại trong thời gian khảo sát phải được thực hiện theo thiết kế riêng, trong đó phải dự kiến các phương tiện và phương pháp lấp đầy các lỗ rỗng lớn phù hợp với mục tiêu của việc phụt xi măng.

Khi phụt xi măng vào các khe nứt và lỗ rỗng lớn, được phát hiện trong quá trình thi công phụt xi măng, phải tuân thủ các chỉ dẫn ở các điều 10-13 của phụ lục này.

10 – Khi phát hiện thấy các lỗ rỗng lớn, nếu có thể, phải cùng với bộ phận địa chất của côngtrường, xác định các đặc trưng của các lỗ rỗng đã được phát hiện như: kích thước, hình dạng, sự phân bổ của chúng trong không gian, sự liên thông với các lỗ rỗng khác.

Trong trường hợp phát hiện thấy trong các lỗ rỗng có nước ngầm chảy với vận tốc lớn phải tham khảo các yêu cầu và chỉ dẫn trong các điều 14-17 của phụ lục này.

11– Để phụt xi măng vào các lỗ rỗng lớn phải sử dụng một trong các loại vữa sau đây:

– Vữa xi măng – cát không ổn định;

– Vữa xi măng – tro thải không ổn định;

– Vữa xi măng – sét ổn định.

Vữa xi măng – cát phải thỏa mãn các yêu cầu sau đây:

– Độ lớn của các hạt cát trộn vào vữa không được lớn hơn 1mm.

– Tỷ lệ xi măng: cát trong vữa phải nằm trong phạm vi từ 1 : 1 đến 1 : 3;

– Thành phần vữa xi măng, cát nên xác định căn cứ vào độ hút nước đơn vị của nham thạch (khi q > 1 l/phút.m2), sơ bộ có thể lấy như sau:

|

q (l/phút.m2) |

Thành phần vữa |

||

|

Xi măng (kg) |

Cát (kg) |

Nước (l) |

|

|

1-3 |

1 |

0,5 |

3 |

|

3-5 |

1 |

1 |

2 |

|

5-10 |

1 |

2 |

1,5 |

– Thành phần vữa xi măng – tro thải và xi măng – sét phải được xác định bằng các thí nghiệm trong phòng phù hợp với các chỉ dẫn nêu trong các phụ lục 3 của tiêu chuẩn này.

12 –Việc phụt vữa để làm đầy các lỗ rỗng lớn phải được tiến hành:

– Ở giai đoạn đầu khi lưu lượng vữa phụt lớn và thông thường khi không có áp lực ở miệng lỗ khoan, sau mỗi khi đã phụt được 5-10 tấn vật liệu cứng phải ngừng phun 4 ¸ 24 giờ.

– Ở giai đoạn cuối sau khi thấy có xuất hiện áp lực và áp lực này dần dần tăng lên – phụt liên tục cho đến khi đạt độ chối.

13 –Thông thường sau khi đã phụt đầy các lỗ rỗng lớn, tại vị trí phát hiện được chúngphảibố tríhố khoan bổ sung (kiểm tra), rồi theo các kết quả thí nghiệm ép nước và phụt ximăngvào lỗkhoan này sẽ đánh giá mức độ làm đầy các lỗ rỗng lớn.

Phụt xi măng vào nham thạch trong đó có nước ngầm chảy với vận tốc cao.

14 –Khi có nước ngầm chảy với vận tốc cao hơn 2400 mét/ngày đêm, việc phụt xi măng bằngcácbiện pháp thông thường sẽ trở nên khó khăn hoặc không thực hiện được do xi măng bị nước ngầm xói đi, không lắng đọng lại được trong các lỗ rỗng.

15 –Trong trường hợp phát hiện thấy nước ngầm chảy với vận tốc cao, để phụtcầnsử dụngcácloại vữa có khả năng tạo thành các nút hoặc vật ngăn trong các lỗ rỗng, ví dụ: nước bùn cát (nước và cát) nước bùn cát với mạt cưa, với các vật liệu có dạng sợi, xỉ, mảnh vụn cao su, với các phụ gia ninh kết nhanh hoặc hỗn hợp các loại vữa nói trên.

Vữa sử dụng phải có tỷ lệnước: vật liệu cứng ở độ sệt giới hạn, cho phép máy bơm còn có thể bơm được.

16 – Việc phụt xi măng phải được tiến hành theo phương pháp thu dần khoảng cách giữa hố khoanđể căn cứ vào các số liệu khoan và phụt xi măng của mỗi đợt lỗ khoan tiếp theo có thể kiểm tra được kết quả phụt xi măng vào các hố khoan của đợt trước.

17 – Nên làm yếu các dòng thấm của nước ngầm có vận tốc cao bằng cách tạo thêm một hàng hố khoan phụt xi măng bổ sung ở phía hạ lưu của màn chống thấm, để sau khi giảm được vận tốc của nước ngầm, việc phụt xi măng vào hàng hố khoan chủ yếu có thể được tiến hành theo công nghệ bình thường.

Phụt xi măng vào nham thạch có các lỗ rỗng vớicác chấtnhét không được gắn kết

18 – Khi trong nham thạch sẽ được phụt xi măng có những khe nứt và lỗ rỗng rộng hơn 5¸10 cm trong đó nhét đầy các đất loại cát, bột, sét không được gắn kết, theo giải pháp của đơn vị thiết kế, có thể đề ra các biện pháp bổ sung để nâng cao độ chặt của chất nhét, như sẽ nêu ở các điều 19 và 20 của phụ lục này.

Khi tiến hành phụt xi măng gia cố nền các công trình các điều kiện đặc biệt, theo giải pháp của đơn vị thiết kế có thể dự kiến trước khi phụt tiến hành xói và đẩy bớt một phần chất nhét đi bằng cách phụt hỗn hợp nước – không khí qua các hố khoan liên thông với nhau.

Do chưa có đầy đủ kinh nghiệm thi công đầy chất nhét đi và do hiệu quả của việc này không phải lúc nào cũng tốt nên việc đẩy chất nhét đi phải thực hiện theo thiết kế riêng được lập ra trên cơ sở tiến hành thực nghiệm trong các điều kiện ở hiện trường.

19 – Trong đoạn phụt xi măng có khe nứt hoặc lỗ rỗng có chất nhét, sau khi khoan và xói rửa hốkhoan phải tiến hành xói rửa mạnh bổ sung bằng dòng nước hướng từ dưới lên trong hố khoan, hoặc xói rửa vùng xung quanh hố khoan bằng hỗn hợp nước – không khí qua máy bơm dùng khí ép, bảo đảm đẩy chất nhét ra khỏi vùng lân cận xung quanh hố khoan trong trường hợp chất nhét ở trạng thái xốp, dễ bị xói rửa.

20 – Sau khi tiến hành xói rửa, để nén chất nhét còn lại trong các lỗ rỗng, phải tiến hành phụt ximăng nhiều lần vào vùng mà chất nhét đã bị xói rửa bằng thủy lực.

Ở mỗi giai đoạn, trong quá trình phụt nhiều lần, phải phụt vữa với lưu lượng và áp lực tăng cao, thậm chí cho tới khi có hiện tượng đứt đoạn thủy lực được đặc trưng bởi hiện tượng áp lực tụt nhanh. Sau khi có hiện tượng đứt đoạn phải ngừng phụt vữa từ 1 đến 3 ngày đêm. Sau đó lại phụt lại cho tới khi có sự đứt đoạn mới.

Việc phụt vữa xi măng lại vào vùng có chất nhét không được gắn kết phải được thực hiện cho tới khi ở một giai đoạn nào đó sẽ được độ chối ở áp lực thiết kế mà không tạo thành đứt đoạn thủy lực.

PHỤ LỤC 3

(Tham khảo)

PHỤT BẰNG VỮA XI MĂNG SÉT ỔN ĐỊNH

1 – Vữa ổn định được chế tạo bằng cách pha vật liệu sét vào vữa xi măng, phải được sử dụng khiphụt xi măng nhằm mục đích chống thấm:

– Khi trong nham thạch chủ yếu có những khe nứt với độ mở rộng lớn hơn 5mm và được đặc trưng bởi độ hút nước lớn hơn 0,5-1,0 l/phút m2 (50-100 luy giông);

– Khi cần lấp đầy các lỗ rỗng lớn riêng lẻ và các hang hốc các-xtơ.

2 – Trong các nham thạch chứa nước có dòng chảy với vận tốc lớn hơn 2400 m/ngày đêm chỉđược sử dụng vữa xi măng – sét ổn định cùng các phụ gia đã được lựa chọn và kiểm tra qua thử nghiệm, bảo đảm làm cho vữa hóa đặc hoặc ninh kết nhanh chóng trong nước chảy.

3 – Để chế tạo vữa xi măng – sét ổn định khi phụt xi măng vào các khe nứt lớn phải sử dụng:

– Xi măng thỏa mãn các yêu cầu ở các điều 11.1 ¸11.5 của tiêu chuẩn này làm chất dính kết;

– Các vật liệu sét để tạo tính ổn định cho vữa xếp theo thứ tự giảm giới hạn chảy, giảm hiệu quả ổn định và tăng lượng vật liệu cần thiết để tạo thành vữa ổn định là: bentônít hoạt tính, sét bentônít (khai ở mỏ hoặc đã nghiền thành bột), đất sét, á sét nặng, á sét nhẹ.

Khi có khả năng sử dụng một số loại vật liệu sét nên ưu tiên sử dụng:

– Á sét bột nhẹ – như loại vật liệu chủ yếu, rẻ tiền có giới hạn chảy 25-35% cùng với một phần sét kao-li-nit dễ tan rã trong nước;

– Bentônít hoạt tính, như thành phần bổ sung, làm tăng thêm tính ổn định.

4 – Trong tất cả các loại vật liệu sét sử dụng hàm lượng các hạt lớn hơn 1mm không được vượtquá 1%.

Các loại vật liệu sét khai thác ở mỏ có lẫn các hạt lớn dăm, sạn, phải được sàng để loại bỏ các hạt lớn này.

5 – Vữa xi măng sét ổn định phải có:

– Độ tách nước sau 2 giờ không quá 2%;

– Độ lưu động đo bằng độ sụt của côn AZH từ 10 đến 18 cm;

– Cường độ chịu nén của vữa xi măng, sét đã hóa cứng sau 7 ngày đêm 0,1-0,55 Mpa, và sau 28 ngày đêm 0,2-1 Mpa (1 Mpa=10KG/cm2).

6 – Trong trường hợp nêu các đặc tính của vật liệu sét không cho phép đồng thời bảo đảm đượctất cả các yêu cầu nêu trong Điều 5 của phụ lục này thì phải sử dụng các phụ gia hóa học làm giảm độ tách nước, hoặc tăng độ lưu động của vữa.

7 – Tùy thuộc vào giới hạn chảy của vật liệu sét, hàm lượng của các thành phần trong vữa ximăng – sét ổn định nên lấy gần đúng theo Bảng 1 dưới đây:

Bảng 1

|

Giới hạn chảy của vật liệu sét |

Hàm lượng trong 1 m3 vữa |

Dung trọng vữa(g/m3) |

||

|

Của xi măng (kg) |

Của vật liệu sét khô (kg) |

Của nước (lít) |

||

|

30 |

190-280 |

865–785 |

620 |

1,67-1,68 |

|

40 |

210-315 |

635-540 |

700 |

1,54-1,56 |

|

55 |

235-350 |

390-290 |

780 |

1,40-1,42 |

|

75 |

260-375 |

215-120 |

835 |

1,31-1,33 |

|

100 |

280-390 |

135-40 |

860 |

1,27-1,20 |

Khi sử dụng bentônit việc quyết định thành phần vữa phải dựa trên cơ sở các thí nghiệm trong phòng.

8 – Thành phần và các đặc tính của vữa ổn định phải được xác định chính xác hóa theo các kếtquả thử nghiệm vữa được chế tạo trong các điều kiện thi công.

9 – Vữa xi măng – sét ổn định phải được chế tạo bằng cách chế tạo riêng vữa sét – nước và vữa ximăng – nước, sau đó trộn lẫn chúng với nhau, hoặc bằng cách đổ xi măng vào vữa sét rồi trộn đều.

Trong trường hợp sử dụng á sét nhẹ làm vật liệu sét, cho phép trộn trực tiếp á sét có độ ẩm tự nhiên vào vữa xi măng.

10 – Các vật liệu sét mịn – phân tán (bentônít, sét, á sét nặng) sử dụng làm vữa sét phải đượcnghiền nhỏ sơ bộ và làm phân tán bằng các phương pháp cơ học (trộn, rung) hoặc hóa học (thêm các chất có tác dụng làm phân tán) bảo đảm làm xuất hiện các đặc tính riêng của trạng thái mịn – phân tán của vật liệu và loại được các cục sét có thể làm tắc ống dẫn vữa và hố khoan.

11– Khi định liều lượng của vật liệu sét trong vữa phải xét tới độ ẩm tự nhiên của nó, lượng vậtliệu sét có độ ẩm tự nhiên là W(%) phải bằng lần của lượng vật liệu khô yêu cầu.

12 – Khi phụt xi măng bằng vữa ổn định phải tuân theo các yêu cầu của tiêu chuẩn này đối với việcphụt xi măng bằng các loại vữa xi măng không ổn định nếu không mâu thuẫn với yêu cầu nêu trong Điều 13-16 ở dưới đây.

13 – Lưu lượng lớn nhất cho phép của vữa ổn định phải lấy bằng lưu lượng cho phép của vữa khôngổn định, xác định theo Phụ lục 7 của tiêu chuẩn này.

Áp lực độ chối của vữa ổn định thông thường phải nhỏ hơn 2 lần so với áp lực độ chối đối với vữa không ổn định đã được định ra đối với loại nham thạch đã cho.

14 – Việc phụt xi măng bằng vữa ổn định thông thường phải được tiến hành với thành phần vữakhông thay đổi, không phụ thuộc vào lưu lượng vữa.

15 –Việc phụt vữa ổn định phải được tiếp tục:

– Cho tới khi phụt được vào nham thạch một lượng vữa nhất định (định mức) dothiết kế quy định, tùy thuộc vào mức độ rỗng của nham thạch, lượng vữa này thường bằng từ 0,5 đến 2 m3 vữa cho 1 mét dài hố khoan.

– Cho tới khi đạt được độ chối: nếu độ chối này được đạt tới trước khi phụt được lượng vữa định mức. Trong trường hợp nếu việc phụt vữa ổn định được sử dụng để làm đầy tối đa các hang hốc các-xtơ lớn thì lượng vữa phun vào không được đặt thành định mức và việc phụtphải đượctiến hành cho tới độ chối, không phụ thuộc vào độ hút vữa.

16 –Việc phụt vữa ổn định thông thường phải được tiếp tục bằng việc phụt vữaxi măngkhôngổnđịnh.

Theo quyết định của đơn vị thiết kế việc phụt vữa không ổn định tiếp theo phải được tiến hành qua các hố khoan làm việc của đợt tiếp theo mà trong đó đã phụt vữa ổn định, hoặc qua các hốkhoan bổ sung.

Việc phụt vữa không ổn định phải được thực hiện sau 2-5 ngày đêm kể từ khi phụt xong vữa ổn định.

PHỤ LỤC 4

(Tham khảo)

PHỤT XI MĂNG THỬ NGHIỆM – THI CÔNG

1 – Phụt xi măng thử nghiệm – thi công phải được tiến hành nhằm mục đích chính xác hóacôngnghệ thi công tối ưu và khẳng định các kết quả mong muốn của việc phụt xi măng đã được thiết kế dự kiến trong các điều kiện địa chất công trình cụ thể của hạng mục thi công.

Các kết quả phụt xi măng thử nghiệm – thi công phải được đơn vị thiết kế xem xét và trên cơ sở đó phải đưa thêm những điều cần thiết phải chính xác hóa vào thiết kế ban đầu.

2 – Phải quyết định việc phụt xi măng thử nghiệm – thi công vào thời gian bắt đầu thi công ở hạngmục, và nếu các điều kiện địa chất công trình là phức tạp và đa dạng vào thời gian bắt đầu thi công phụt xi măng ở mỗi khu vực mới của hạng mục công trình.

3 – Để tiến hành phụt xi măng thử nghiệm – thi công phải tách riêng một phần của màn chốngthấm hoặc của mặt bằng phải phụt xi măng gia cố.

Thông thường một phần nói trên phải bao gồm:

– Đối với màn chống thấm: không ít hơn 3 hố khoan của đợt 1 và tất cả các hố khoan thuộc các hàng của màn chống thấm, rơi vào giữa các hố khoan đợt 1 đã được chọn nói trên;

– Đối với phụt xi măng gia cố: không ít hơn hai diện tích cơ bản bị bao bởi các hố khoan đợt 1 và tất cả các hố khoan rơi vào phạm vi các diện tích đó.

4 – Việc phụt xi măng ở các phần thử nghiệm – thi công phải được thực hiện theo công nghệ thicông mà thiết kế đã quy định.

Trong trường hợp không có sự phù hợp giữa các điều kiện địa chất thực tế và các giả thiết của thiết kế, phải đưa các hiệu chỉnh cần thiết vào công nghệ phụt xi măng.

5 – Khi thi công ở phần thử nghiệm – thi công, tùy thuộc vào tính chất của các điều kiện địa chấtphải thêm các công việc bổ sung đã nêu ở Điều 8.8 của tiêu chuẩn này.

6 – Khi kết thúc thi công ở phần thử nghiệm – thi công của màn chống thấm phải khoan các hốkhoan kiểm tra trong đó sẽ tiến hành ép nước và phụt xi măng vào từng đoạn.

Ở vùng thử nghiệm – thi công phụt xi măng gia cố, sau khi đã hoàn thành các công việc chủ yếu phải tiến hành;

– Khoan các hố khoan kiểm tra rồi thí nghiệm ép nước trong đó để kiểm tra mức độ làm đầy các lỗ rỗng;

– Thí nghiệm kiểm tra nham thạch bằng phương pháp chấn động âm thanh để xác định các đặc tính biến dạng của chúng, nếu loại kiểm tra này được dự kiến trong thiết kế.

7- Khi phân tích các kết quả phụt xi măng thử nghiệm phải làm rõ các vấn đề sau đây:

a/ Đặc trưng thực tế của các nham thạch ở nền công trình và sự phù hợp của nó so với các giả thiết thiết kế, các đặc tính địa chất công trình của các nham thạch mà thiết kế chưa xét tới;

b/ Các phương pháp khoan và các thiết bị phụt xi măng tối ưu, tính chất độ uốn cong của các hố khoan;

c/ Lưu lượng và áp lực cho phép của vữa, tính chất biến dạng của nham thạch khi phụt xi măng.

d/ Chiều sâu đặt nút tối ưu;

e/ Các điều kiện thi công tối ưu về mặt gia tải trên các hố khoan;

g/ Chế độ phụt vữa xi măng tối ưu, các biện pháp để chống các sự pháhoạitiếntrìnhphụtximăng;

h/ Độ thấm nước và các tính chất cơ – lý của nham thạch đã được phụt xi măng, bước tối ưu của các lỗ khoan, cần thiết để đạt được hiệu quả phụt xi măng đã định;

i/ Khối lượng và các đặc tính có khả năng là cần thiết phải có của cácvật liệuvà vữaphụtđểđạt được hiệu quả phụt xi măng đã định.

PHỤ LỤC 5

(Để tra cứu)

XÁC ĐỊNH LƯỢNG MẤT NƯỚC ĐƠN VỊ CỦA NHAM THẠCH

1 –Theo các số liệu thí nghiệm ép nước trong các đoạn của các hố khoan phụt xi măng phải xácđịnh được chỉ số độ thấm nước của nham thạch – lượng mất nước đơn vị.

2 –Phải xác định lượng mất nước đơn vị theo một trị số lưu lượng nước ứng với trị số lưu lượngđã đạt được, hoặc ứng với trị số lưu lượng lớn nhất đã đạt được đối với các nham thạch đã cho.

3 –Lượng mất nước đơn vị được biểu thị bằng các đơn vị đo lường kỹ thuật sau: l/(phút . m2),hoặc luy giông.

1 l/(phút. m2) ứng với lưu lượng 1 l/phút của nước được ép vào 1m chiều dài đoạn thí nghiệm dưới áp lực cột nước bằng 1m;

1 luy giông ứng với lưu lượng 1 l/phút của nước được ép vào 1m chiều dài đoạn thí nghiệm dưới áp lực cột nước bằng 1 MPa.;

Các đơn vị đo lường nói trên quy đổi với nhau như sau:

1 l/(phút. m2) = 100 luy giông;

1 luy giông = 0.01 l/(phút. m2);

4 –Lượng mất nước đơn vị phải được tính theo các công thức.

, l/(phút . m2)

hoặc

, luy giông

Trong đó:

Q – Lưu lượng nước bị mất trong đoạn lỗ khoan, l/phút;

l – Chiều dài đoạn thí nghiệm, m;

Các đại lượng Q, H, l, P phải được xác định theo các chỉ dẫn ở các điều 5 ¸ 9 của Phụ lục này.

5 –Lưu lượng tính toán Q (l/phút) phải lấy bằng trị số trung bình của các kết quả đolưulượng,trừ số đo thứ nhất.

6 –Cột nước H phải được xác định theo một trong các công thức sau:

H = (100PM + Z), m – đối với các trường hợp tính toán a và b trên hình 1.

H = (100 PM – Z), m – đối với các trường hợp tính toán c, d, e, g trên hình 1;

Trong đó:

PM = áp lực theo áp kế đặt ngay ở miệng hố khoan, MPa,

(1MPa» 10KG/cm2)

Z – hiệu số giữa các cao trình tuyệt đối của miệng hố khoan và mực nước ngầm hoặc đáy hố khoan), m.

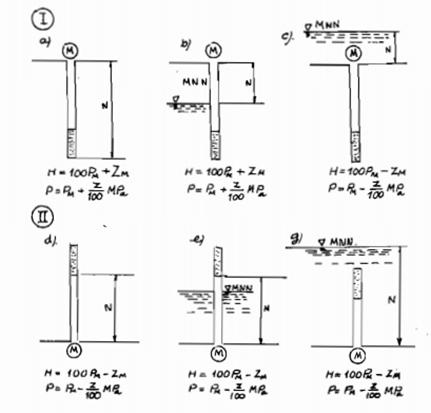

Hình 1 – Tính áp lực tác động trong đoạn lỗ khoan khi thí nghiệm ép nước

I – Hố khoan hướng xuống. II – Hố khoan hướng lên

a/Nham thạch khô;

b/Nham thạch ngập nước, mực nước ngầm (MNN) thấp hơn miệng hố khoan;

c/ Như trên, mực nước ngầm (MNN) cao hơn miệng hố khoan;

d/Nham thạch khô;

e/Như trên, mực nước ngầm cao hơn miệng hố khoan;

g/Nham thạch ngập nước, mực nước ngầm cao hơn đoạn thí nghiệm và miệng hố khoan;

H – Cột nước tính toán, m;

MNN – Mực nước ngầm

p – Áp lực tính toán, MPa;

PM – Áp lực áp kếđặt ở ngay miệng hố khoan, MPa;

M – Miệng hố khoan với áp kế;

Z – Hiệu số tuyệt đối giữa các cao trình miệng hố khoan và MNN hoặc đáy hố khoan, m.

7 – Áp lực nước P phải được xác định theo một trong các công thức sau:

P = (PM + Z/100), MPa, đối với các trường hợp tính toán PM a và b trên Hình 1;

P = (PM – Z/100), MPa, đối với các trường hợp tính toán c, d, e và g trên Hình 1.

Trong đó PM và Z là các ký hiệu như ở Điều 6 phụ lục này.

8 –Trong các trường hợp, khi áp lực PM theo áp kế ở miệng lỗ khoan bằng hoặc nhỏ hơn 0,1MPa,số đo của đại lượng Z phải được tính không phải từ miệng hố khoan mà từ chỗ cổ thắt của áp kế.

9 –Chiều dài l của đoạn thí nghiệm lấy bằng chiều dài đoạn của hố khoan mà qua đó nước khi thínghiệm đi vào các nham thạch ở xung quanh. Giới hạn bên trên của đoạn thí nghiệm lấy là:

– Giới hạn dưới các đoạn đã phụt xi măng nằm bên trên khi phụt từng đoạn từ trên xuống;

– Mặt dưới của nút hoặc đầu mút dưới của ống chèn, nếu các nham nằm bên trên không phải phụt xi măng.

Giới hạn bên dưới của đoạn thí nghiệm lấy là:

– Đáy khố khoan khi phụt xi măng từng đoạn trên xuống;

– Giới hạn trên của đoạn phụt xi măng nằm bên dưới, khi phụt xi măng từng đoạn từ dưới lên.

– Chiều dài đoạn thí nghiệm phải được đo với độ chính xác đến một phần mười mét.

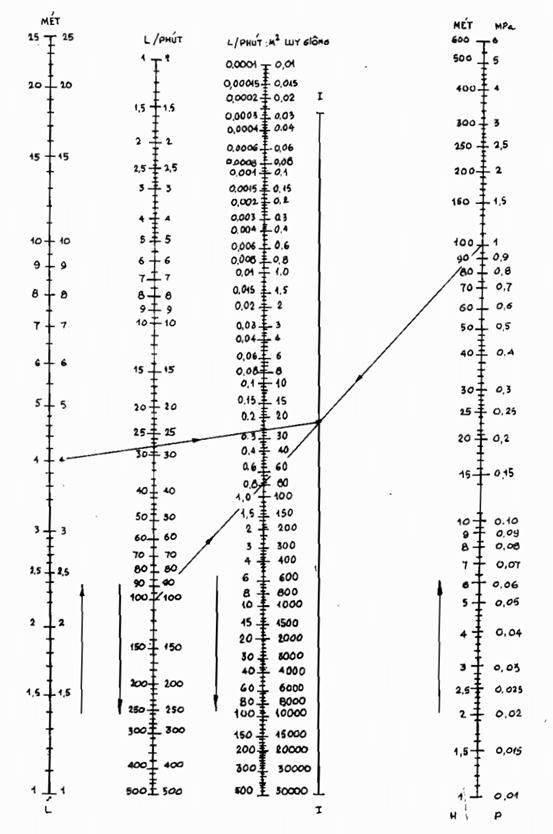

10 – Để tính nhanh lượng mất nước đơn vị phải sử dụng toán đồ nêu trong Hình 2.

m và q – Lượng mất nước đơn vị

, l /phút.m2

, luy giông,

Trong đó:

Q – Lưu lượng nước trong đoạn, l/phút;

l – Chiều dài đoạn, m;

H – Cột nước trong đoạn m;

p – áp lực nước trong đoạn, MPa

Ví dụ: Q = 100 l/phút, l = 4m, P = 1 MPa (hoặc H = 100m). Theo các trị số Q-P (hoặc Q-H) ta tìm được điểm A ở đường thẳng đứng I-I. Nối điểm A đến điểm l = 4m sẽ tìm được trị số mất nước đơn vị m = 25 luy giông (hoặc q = 0,25 l/phút . m2).

Hình 2 – Toánđồđể xác định lượng mất nước đơn vị (qvà m)

PHỤ LỤC 6

(Tham khảo)

THÍ NGHIỆM ÉP NƯỚC NHIỀU CẤP VÀO NHAM THẠCH

1 – Việc thí nghiệm ép nước nhiều cấp phải được thực hiện để xác định các điều kiện có thể gâyra đứt đoạn thủy lực của nham thạch khi phụt nước hoặc phụt vữa.

2 –Thông thường phải ấn định việc thí nghiệm ép nước nhiều cấp một cách có lựa chọn trong sốcác hố khoan đợt I, khi bắt đầu thi công phụt xi măng ở hạng mục (hoặc ở một bộ phận của hạng mục) và cả khi tiến hành phụt xi măng thử nghiệm – thi công.

Khi thí nghiệm đã phải đặt tại khu vực thí nghiệm các mốc cao độ để quan trắc các biến dạng của bề mặt nham thạch.

3 –Khi thí nghiệm ép nước thành nhiều cấp áp lực, phải ép nước vào hố khoan với 5-8 cấp với áplực tăng dần.

4 – Ở mỗi cấp áp lực nước sau khi lưu lượng đã ổn định phải được duy trì trong thời gian không ngắn hơn 10 phút, trong thời gian này phải đo lưu lượng 2-3 lần. Nếu theo 2-3 lần đo này hiệu số các trị số lưu lượng không vượt quá 20% thì tăng áp lực lên một cấp mới.

5 –Nếu trong quá trình tăng áp lực theo từng cấp mà lưu lượng cứ tăng lên đều đều thì nâng áplực lên tới trị số lớn nhất cho phép. Theo các kết quả thí nghiệm phải kết luận được là không có đứt đoạn thủy lực ở áp lực mà lưu lượng tối đa đạt được.

6 –Trong các trường hợp khi tăng áp lực lên cấp tiếp theo mà xảy ra hiện tượng đứt đoạn thủylực, được đặc trưng bởi sự tăng lưu lượng đột ngột thì phải ngừng thí nghiệm; trị số áp lực đo được trước khi tăng lưu lượng đột ngột đặc trưng cho trị số áp lực cho phép đối với đoạn đã cho (đoạn đang thí nghiệm).

PHỤ LỤC 7

(Để tra cứu)

CÁC TRỊ SỐ CHO PHÉP LƯU LƯỢNG VÀ ÁP LỰC VỮA

Lưu lượng vữa lớn nhất cho phép.

1 – Khi phụt vữa xi măng, lưu lượng lớn nhất cho phép phải được xác định theo các đặc trưng biến dạng của các nham thạch được phụt xi măng, theo bảng 2.

Bảng 2

|

Mức độ biến dạng của nham thạch |

Mô đun biến dạng của khối nham thạch E E.10-3 (MPa) |

Vận tốc sóng đàn hồi dọc Vp ,(m/s) |

Lưu lượng vữa lớn nhất cho phép Qmax (l/phút) |

|

Đá biến dạng ít và trung bình |

Lớn hơn 5 |

Lớn hơn 3500 |

Lớn hơn 150 |

|

Đá biến dạng mạnh |

từ 2 đến 5 |

từ 2000 đến 3500 |

từ 100 đến 150 |

|

Nửa đá biến dạng ít |

từ 1 đến 2 |

từ 1500 đến 2500 |

từ 50 đến 100 |

|

Nửa đá biến dạng mạnh |

nhỏ hơn 1 |

nhỏ hơn 1500 |

từ 25 đến 50 |

Giới hạn trên của các trị số Qmax được lấy đối với đá nứt nẻ ít, giới hạn dưới – nứt nẻ nhiều.

2 – Các trị số gần đúng của lưu lượng vữa phụt cho phép phải được chính xác hóa trong quá trìnhthử nghiệm thi công hoặc thi công trong các điều kiện thiên nhiên cụ thể của hạng mục xây dựng. Trong quá trình chính xác hóa nếu phát hiện thấy có các đứt đoạn thủy lực hoặc thấy nước và vữa xuất hiện nhiều trên mặt lộ thiên của nham thạch, phải giảm các trị số lớn nhất Qmax của lưu lượng vữa.

Áp lực vữa lớn nhất cho phép

3 – Áp lực phụt xi măng lớn nhất cho phép Pcp không gây ra đứt đoạn thủy lực đối với các nhamthạch (ứng với lưu lượng vữa cho phép) phải được xác định gần đúng theo công thức sau:

Pcp = (Po + P.Z), MPa

Trong đó:

Po – Áp lực cho phép đối với đoạn trên mặt của lỗ khoan, MPa;

P – Mức độ tăng áp lực cho phép đơn vị, tức là đối với khoảng cách 1m kể từ đoạn đang phụt tới bề mặt lộ thiên của nham thạch, MPa/ m;

Z – Chiều sâu kể từ nóc của đoạn đang phụt xi măng tới bề mặt lộ thiên, m.

Các trị số Po và Pở Bảng 3 tùy thuộc vào mức độ biến dạng và nứt nẻ của nham thạch.

Bảng 3

|

Mức độ biến dạng của nham thạch |

Po, MPa |

P, MPa/m |

|

Đá biến dạng ít Đá biến dạng trung bình Đá biến dạng mạnh Nửa đá biến dạng ít Nửa đá cứng biến dạng mạnh |

0,3 – 0,5 0,2 – 0,3 0,1 – 0,2 0,05 – 0,1 0 |

0,2 – 0,5 0,1–02 0,05 – 0,1 0,025 – 0,05 0,015 – 0,025 |

Khi độ nứt nẻ là ít và trung trình phải lấy các trị số giới hạn cao hơn của Po và P.

4 – Trường hợp nếu gia tải trên vùng phụt xi măng là nham thạch có thành phần và trạng thái khácso với đoạn đang phụt xi măng, phải chọn trị số Pứng với tính chất của nham thạch gia tải.

5 –Các trị số gần đúng của áp lực cho phép Pcp xác định theo Phụ lục này, phải được chính xáchóa theo các kết quả phụt xi măng thử nghiệm – thi công, hoặc thi công, trong các điều kiện ở thực địa.

Lưu lượng vữa nhỏ nhất cho phép

6 –Khi xác định các điều kiện để kết thúc việc phụt vữa xi măng trong một đoạn, lưu lượng vữaxi măng không được thấp hơn các trị số nêu trong Bảng 4, được xác định tùy theo đường kính trong của ống dẫn vữa.

Bảng 4

|

Đường kính trong của ống dẫn vữa (mm) |

Lưu lượng vữa nhỏ nhất, l/phút |

|

|

Vữa xi măng |

Vữa xi măng với vật liệu trộn thêm là bentônit |

|

|

19 |

1,0 |

0,5 |

|

25 |

1,7 |

1,0 |

|

32 |

2,8 |

1,6 |

|

38 |

4,0 |

2,3 |

|

50 |

7,0 |

4,0 |

PHỤ LỤC 8

(Để tra cứu)

THÀNH PHẦN VỮA XI MĂNG

1 – Thành phần vữa xi măng phải được biểu thị bằng tỷ lệ nước: xi măng (N/X) bằng số lít nước trong vữa, ứng với 1 kg xi măng. Thành phần vữa xi măng không ổn định ban đầu (khi bắt đầu phụt) có thể xác định sơ bộ căn cứ vào lượng mất nước đơn vị q như sau:

|

q (l/phút . m2) |

<0,1 |

0,1¸0,5 |

0,5¸1,0 |

1,0¸2,0 |

2,0¸4,0 |

>4 |

|

N/X |

10/1 |

8/1¸5/1 |

5/1¸3/1 |

3/1¸2/1 |

1/1 |

< 0,8-1 |

Qua việc phụt thử nghiệm – thi công sẽ chính xác hóa lại tỉ lệ N/X.

2 – Khi phụt xi măng phải sử dụng một trong các thang biểu thành phần vữa sau:

a) Thang thay đổi hàm lượng xi măng không đều với tỷ lệ N/X bằng 10;5; 3;2; 1,5; 1,0; 0,8; 0,6; 0,5.

b) Thang thay đổi hàm lượng xi măng đều với tỷ lệ N/X bằng 8; 4; 2;1,33; 1; 0,8; 0,67; 0,57.

3 – Việc phụt xi măng vào các nham thạch có độ thấm nước lớn bằng các vữa xi măng có tỷ lệN/X thấp hơn 0,57-0,6 thông thường phải được thực hiện với các vữa có thêm các vật liệutrơ.

4 –Việc tính toán lượng các chất cấu thành (nước và xi măng) của vữa xi măng đốivớithangbiểuđều của các thành phần vữa khi khối lượng riêng của xi măng poóc lăng là 3,05-3,15 g/cm3, phải được tiến hành theo Bảng 5.

Bảng 5

|

Tỷ lệ N/X của vữa |

8 |

4 |

2 |

1,33 |

1 |

0,8 |

0,67 |

0,57 |

|

Khối lượng riêng của vữa g/m3 |

1,08 |

1,16 |

1,29 |

1,41 |

1,50 |

1,60 |

1,69 |

1,76 |

|

Lượng xi măng, kg cho 1 lít nước |

0,125 |

0,25 |

0,50 |

0,75 |

1,0 |

1,95 |

1,50 |

1,75 |

|

Lượng xi măng, kg cho 1 lít vữa |

0,12 |

0,23 |

0,43 |

0,61 |

0,76 |

0,89 |

1,01 |

1,12 |

|

Thể tích vữa, l cho 1lít nước |

1,04 |

1,08 |

1,16 |

1,24 |

1,32 |

1,40 |

1,49 |

1,57 |

5– Khi khối lượng riêng của xi măng khác với 3,05 – 3,15 g/cm3 các số liệu trong bảng 5 phảiđược tính lại cho chính xác theo khối lượng riêng của xi măng rx bằng các công thức sau đây:

– Đối với khối lượng riêng của vữa:

g/cm3

– Đối với lượng xi măng trong 1 lít vữa;

kg

– Đối với thể tích vữa ứng với 1 lít nước:

, l

6 – Trong trường hợp chế tạo vữa thi công từ vữa đặc có tỷ lệ N/X = 0,57 hoặc 0,8, lượng nước tính bằng lít phải thêm vào 1 lít vữa xi măng đặc phải lấy theo Bảng 6.

Bảng 6

|

Thành phần vữa |

Lượng nước (l) phải thêm vào 1 lít vữa đặc |

||||||

|

N/X của vữa thi công |

0,67 |

0,8 |

1,0 |

1,33 |

2,0 |

4,0 |

8,0 |

|

Vữa đặc có N/X=0,57 |

0,11 |

0,26 |

0,48 |

0,85 |

1,60 |

3,84 |

8,32 |

|

Vữa đặc có N/X = 0,8 |

– |

– |

0,16 |

0,48 |

1,08 |

2,76 |

6,44 |

PHỤ LỤC 9

(Bắt buộc áp dụng)

HỒ SƠ HOÀN CÔNG CỦA CÔNG TÁC PHỤT XI MĂNG

Thành phần hồ sơ:

1 – Hồ sơ hoàn công của công tác phụt xi măng phải gồm có:

a/ Nhật ký khoan;

b/ Nhật ký phụt xi măng;

c/ Biên bản thử nghiệm hố khoan kiểm tra;

d/ Báo cáo kỹ thuật;

e/ Mặt cắt hoàn công;

g/ Biên bản xác nhận các công việc bị che khuất.

Trong trường hợp phụt xi măng gia cố ngoài các tài liệu trên còn phải có các báo cáo về kết quả thí nghiệm nham thạch bằng phương pháp chấn động – âm thanh sau mỗi giai đoạn thi công, nếu các việc này được dự kiến trong thiết kế.

2 – Nhật ký khoan, nhật ký phụt xi măng và biên bản thí nghiệm hố khoan kiểm tra phải do cánbộ thi công ghi trong quá trình thi công.

Nhật ký khoan phải được lập với các hố khoan có chiều sâu lớn hơn một đoạn phụt xi măng.

Trong nhật ký phụt xi măng phải ghi cả các kết quả thí nghiệm ép nước.

Báo cáo kỹ thuật phải được thành lập hàng tháng cho mỗi đoạn được phụt xi măng trong tháng đó.

Các mặt cắt hoàn công phải được lập cho từng phần của màn chống thấm hoặc cho từng hàng hố khoan phụt xi măng gia cố, sau khi đã hoàn thành việc phụt xi măng ở đó.

Biên bản xác nhận các công việc bị che khuất phải được lập cho từng phần (phần của màn chống thấm hoặc của diện tích được phụt xi măng) đã thi công xong. Trên cơ sở các kết quả kiểm tra phần công việc đó tại hiện trường và xem xét toàn bộ hồ sơ hoàn công, bao gồm cả các biên bản thí nghiệm các hố khoan kiểm tra và báo cáo kết quả thí nghiệm chấn động – âm thanh nếu chúng được dự kiến trong thiết kế.

Các mẫu hồ sơ:

Phụ lục 9A (Kiến nghị) – Nhật ký khoan;

9B (Bắt buộc) – Nhật ký phụt xi măng;

9C (Bắt buộc) – Biên bản thí nghiệm hố khoan kiểm tra;

9D (Bắt buộc) – Mặt cắt hoàn công (ví dụ mẫu);

9E (Bắt buộc) – Báo cáo kỹ thuật;

9G (Bắt buộc) – Biên bản xác nhận các công việc bị che khuất.

PHỤ LỤC 9A

(Kiến nghị)

NHẬT KÝ KHOAN CỦA HỐ KHOAN NO

Bắt đầu …………………..ngày ………………..tháng …………năm………………

Kết thúc …………………..ngày ………………..tháng …………năm………………

Cao trình tuyệt đối của miệng hố khoan:……………

Góc nghiêng của hố khoan so với mặt nằm ngang: ……………….

Đã khoan bằng phương pháp: ………. từ cao trình: ……….. đến cao trình: ………..

Tổng cộng là………… m bằng phương pháp: …………….

từ cao trình:…. m đến: …m, tổng cộng là:…………. m. Đã đặt ống chống (ống chèn)từ cao trình……….. đến:….m. Tổng cộng là: ….m.

Cán bộ phụ trách khoan:….

Kỹ thuật viên chính (cán bộ công nghệ):….

|

Ngàytháng |

Ca |

Mô tả công việc |

Mũi khoan |

Thời gian khoan |

Chiều dài khoan |

Ống chống |

Nõn khoan đã lấy được |

Tỷ suấtlấynõn |

Mô tả các nham thạch đã khoan qua |

Caotrìnhmựcnướcngầm |

Chúthích |

||||||

|

Tên |

Đườngkính hốkhoan |

Giờ |

Phút |

Từcaotrình |

Đếncaotrình |

Tổngcộng |

Đườngkính |

Từcaotrình |

Đếncaotrình |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

PHỤ LỤC 9B

(Bắt buộc)

SỔ NHẬT KÝ PHỤT XI MĂNG

(Trang 1 của bìa nhật ký)

Tên đơn vị thi công phụt xi măng:…

Tên công việc (màn chống thấm của… hoặc phụt gia cố ở:….)

Hố khoan No ………………

Nhật ký No…. Tổng số lượng sổ nhật ký của hố khoan No:…. số

Vị trí hố khoan:…

Cao trình miệng hố khoan:…m. Cao trình đáy hố khoan:….m.

Chiều dài cuối cùng của hố khoan:…m. Chiều dài ống chống:….

Số lượng đoạn phụt:… đường kính hố khoan:…. m

Ngày bắt đầu:….Ngày kết thúc:…

Kỹ thuật viên phụ trách phụt (Họ tên, kí)…

Kỹ sư phụ trách công tác phụt của công trường (Họ, Tên, kí)….

Đã kiểm tra: – Trưởng phòng kỹ thuật công trường:… (Họ, tên, kí)…

Phần trái mặt sau của bìa nhật ký (Trang 2)

|

Các sốliệuchung |

Mácximăng |

Thành phần vữa |

Sảnlượng vữa (lít) |

Còn lạivữa trong thùng (lít) |

Lượng được phụt vào nham thạch |

|||||

|

m |

Nước |

Xi măng(kg) |

Phụ gia (kg) |

Của vữa(l) |

Của Xi măng (Kg) |

Của các vật liệu Kg trộn thêm |

||||

|

1 |

2 |

3 |

4 |

6 |

6 |

7 |

8 |

9 |

10 |

11 |

|

|

|

|

|

|

|

|

|

|

|

|

Phần phải mặt sau của bìa nhật ký (Trang 3)

|

Thời gian |

Lưulượngvữal/phút |

Lượng xả đi |

Áp lực MPa (KG/cm2) |

Phương pháp phụt vữa |

Ghi chú |

||||||

|

Giờ |

Phút |

Khoảng thời gian (phút) |

Của vữa(l) |

Của xi măng(kg) |

Của các vật liệu trộn thêm (kg) |

Ở máy bơm |

Ở miệng hố khoan |

Ởtrong đoạn |

|||

|

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Trang cuối cùng (trang 4) của bìa nhật ký

Ngày…. tháng…. năm….

Ca…

Hố khoan No….

Đoạn khoan No…

Từ cao trình…….. m đến……………………………………………………………………………………. m

Chiều dài của đoạn…………………………………………………………………………………………… m

Ống hướng ở độ sâu………………………………………………………………………………………… m