Nội dung toàn văn Quy chuẩn kỹ thuật quốc gia QCVN 04:2013/BCT về quy chuẩn kỹ thuật quốc gia về an toàn chai chứa khí dầu mỏ hóa lỏng bằng thép do Bộ Công thương ban hành

QCVN 04:2013/BCT

QUY CHUẨN KỸ THUẬT QUỐC GIA VỀ AN TOÀN CHAI CHỨA KHÍ DẦU MỎ HÓA LỎNG BẰNG THÉP

National technical regulation on safety of steel cylinders for Liquefied Petroleum Gas (LPG)

Lời nói đầu

QCVN 04:2013/BCT do Ban soạn thảo Quy chuẩn Kỹ thuật Quốc gia về an toàn chai chứa khí dầu mỏ hóa lỏng bằng thép biên soạn, Cục Kỹ thuật an toàn và Môi trường công nghiệp trình duyệt, Bộ Khoa học và Công nghệ thẩm định, Bộ trưởng Bộ Công Thương ban hành theo Thông tư số 18/2013/TT-BCT ngày 31 tháng 7 năm 2013.

QUY CHUẨN KỸ THUẬT QUỐC GIA VỀ AN TOÀN CHAI CHỨA KHÍ DẦU MỎ HÓA LỎNG BẰNG THÉP

National technical regulation on safety of steel cylinders for Liquefied Petroleum Gas (LPG)

Chương 1.

QUY ĐỊNH CHUNG

Điều 1. Phạm vi điều chỉnh

Quy chuẩn Kỹ thuật Quốc gia về An toàn chai chứa khí dầu mỏ hóa lỏng bằng thép quy định các yêu cầu kỹ thuật an toàn trong thiết kế, chế tạo, nhập khẩu, sửa chữa, kiểm định, tồn chứa, vận chuyển và sử dụng chai chứa khí dầu mỏ hóa lỏng (LPG) bằng thép hàn nạp lại có dung tích chứa từ 0,5 L đến 150 L.

Quy chuẩn này không áp dụng đối với các chai chứa LPG sử dụng cho bếp gas xách tay.

Điều 2. Đối tượng áp dụng

Quy chuẩn này áp dụng đối với các tổ chức, cá nhân thiết kế, chế tạo nhập khẩu, sửa chữa, sở hữu, kiểm định, giao nhận, vận chuyển, sử dụng chai chứa LPG bằng thép và các tổ chức, cá nhân khác có liên quan.

Điều 3. Giải thích từ ngữ

Các từ ngữ trong Quy chuẩn này được hiểu như sau:

1. Khí dầu mỏ hóa lỏng là sản phẩm hydrocacbon có nguồn gốc dầu mỏ với thành phần chính là propan (C3H8) hoặc butan (C4H10) hoặc hỗn hợp của cả hai loại này. Tại nhiệt độ, áp suất bình thường các hydrocacbon này ở thể khí và khi được nén đến một áp suất nhất định hoặc làm lạnh đến nhiệt độ phù hợp thì chúng chuyển sang thể lỏng.

2. Chai chứa LPG bằng thép (sau đây gọi là chai chứa LPG hoặc chai) là chai chứa LPG nạp lại được có dung tích chứa không lớn hơn 150 L được chế tạo bằng thép hàn đáp ứng các yêu cầu kỹ thuật của Quy chuẩn này.

3. Kiểm định là hoạt động đánh giá và xác nhận tình trạng an toàn kỹ thuật của chai chứa LPG theo quy định tại Quy chuẩn này.

4. Trạm Kiểm định chai chứa LPG là trạm có đủ điều kiện theo quy định của pháp luật để kiểm định các loại chai chứa LPG.

Điều 4. Các tiêu chuẩn được viện dẫn

TCVN 197, Vật liệu kim loại – Thử kéo ở nhiệt độ phòng (ISO 6892).

TCVN 6111:2009, Thử không phá hủy – Kiểm tra chụp ảnh bức xạ các vật liệu kim loại bằng tia X và tia Gamma – Quy tắc cơ bản.

TCVN 6223: 2011, Cửa hàng khí dầu mỏ hóa lỏng (LPG) – Yêu cầu chung về an toàn.

TCVN 6294: 2007, Chai chứa khí – Chai chứa khí bằng thép cácbon hàn – Kiểm tra định kỳ và thử nghiệm (ISO 10460: 2005).

TCVN 6304: 1997, Chai chứa khí đốt hóa lỏng – Yêu cầu an toàn trong bảo quản, xếp dỡ và vận chuyển.

TCVN 6700 -1, Kiểm tra chấp nhận thợ hàn – Hàn nóng chảy – Phần 1: Thép (ISO 9606-1).

TCVN 6834 -3, Đặc tính kỹ thuật và sự chấp nhận các quy trình hàn vật liệu kim loại – Phần 3: Thử quy trình hàn đối với hàn hồ quang các loại thép (ISO 9956-3)

TCVN 7762: 2007, Chai chứa khí – Chai thép hàn được dùng cho khí dầu mỏ hóa lỏng (LPG) – Quy trình kiểm tra trước, trong và sau khi nạp.

TCVN 7763: 2007, Chai chứa khí – Chai thép hàn nạp lại và vận chuyển được dùng cho khí dầu mỏ hóa lỏng (LPG) – Thiết kế và kết cấu.

TCVN 7832: 2007, Chai chứa khí – Chai thép hàn nạp lại được dùng cho khí dầu mỏ hóa lỏng (LPG) – Kiểm tra định kỳ và thử nghiệm.

TCVN 8366: 2010, Bình chịu áp lực – Yêu cầu về thiết kế và chế tạo.

ISO 1106-1: Recommended practice for radiographic examination of fusion welded joints – Part 1: Fusion welded butt joints in steel plates up to 50 mm (Kiểm tra mối hàn bằng chụp ảnh bức xạ – Phần 1: Mối hàn giáp mép thép tấm có chiều dày đến 50 mm).

ISO 1106-3: Recommended practice for radiographic examination of fusion welded joints – Part 3: Fusion welded circumferential joints in Steel pipes of up to 50 mm (Kiểm tra mối hàn bằng chụp ảnh bức xạ – Phần 3: Mối hàn chu vi thép ống có chiều dày đến 50 mm).

ISO 4978: Flat rolled steel products for welded gas cylinders (Thép tấm dùng cho chai chứa khí loại kết cấu hàn).

ISO 14732: Welding personnel – Approval testing of welding operators for fusion welding and of resistance weld setters for fully mechanized and automatic welding of metallic materials (Thợ hàn – Kiểm tra kỹ thuật thợ hàn nóng chảy và hàn điện trở vật liệu kim loại cơ khí hóa và tự động hóa hoàn toàn).

ISO 17637: Nondestructive testing of welds – Visual testing (Kiểm tra không phá hủy mối hàn – Kiểm tra bằng mắt).

ISO 17639: Destructive testing on welds in metallic materials (Kiểm tra phá hủy mối hàn kim loại).

Chương 2.

QUY ĐỊNH VỀ KỸ THUẬT

Điều 5. Quy định về vật liệu

1. Yêu cầu về vật liệu

a) Vật liệu chế tạo vỏ chai phải phù hợp với ISO 4978 hoặc đáp ứng các yêu cầu của bảng 1;

b) Các chi tiết hàn vào chai phải được chế tạo bằng vật liệu tương thích;

c) Vật liệu hàn phải tạo ra các mối hàn với độ bền kéo nhỏ nhất không nhỏ hơn độ bền kéo quy định cho vật liệu cơ bản chế tạo chai.

Bảng 1 – Yêu cầu về vật liệu

|

Nguyên tố |

Giới hạn |

|

Các vật liệu khác với vật liệu cho trong ISO 4978 dùng để chế tạo chai chứa LPG, phải có tính hàn được và trong phân tích mẻ đúc các nguyên tố sau không được vượt quá giới hạn cho phép: |

|

|

Cacbon |

0,22 |

|

Silic |

0,45 |

|

Mangan |

1,60 |

|

Photpho |

0,025 |

|

Lưu huỳnh |

0,020 |

|

Photpho + lưu huỳnh |

0,040 |

|

Việc sử dụng những nguyên tố hợp kim vi lượng như niobi, titan, vanadi, phải được hạn chế như sau: |

|

|

Niobi |

0,08 |

|

Titan |

0,2 |

|

Vanadi |

0,2 |

|

Niobi + Vanadi |

0,2 |

|

Khi sử dụng các nguyên tố hợp kim vi lượng khác thì phải nêu rõ thành phần và số lượng trong giấy chứng nhận vật liệu. |

|

2. Yêu cầu về hồ sơ vật liệu

Nhàsản xuất phải có hồ sơ vật liệu lô chai theo quy định tại Điểm b Khoản 5 Điều 9 của Quy chuẩn này.

Điều 6. Quy định về thiết kế

1. Yêu cầu chung

a) Nhà sản xuất phải lập bản vẽ chế tạo có đầy đủ các kích thước, dung sai vật liệu, thông số kỹ thuật, yêu cầu kỹ thuật của sản phẩm;

b) Các tài liệu thiết kế phải được phê duyệt trước khi chế tạo;

c) Nhà sản xuất phải chịu trách nhiệm về thiết kế, lựa chọn vật liệu tính toán độ bền, chất lượng chế tạo;

d) Áp suất tính toán chiều dày của vỏ chai chứa LPG: Pc = 3 MPa (30 bar);

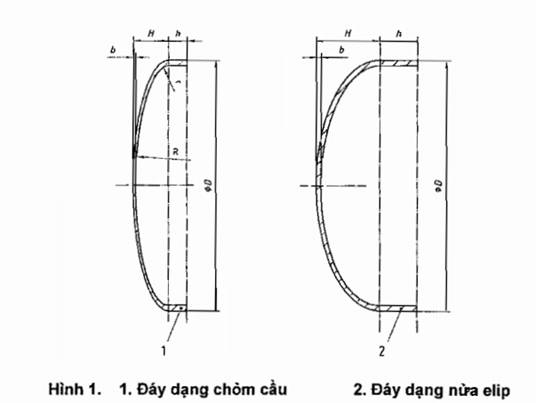

đ) Thiết kế hình dạng phần đáy chai chứa LPG phải đáp ứng các yêu cầu sau:

– Đối với đáy chỏm cầu: R ≤ D; r ≥ 0,1D; h ≥ 4b;

– Đối với đáy nửa elip: H ≥ 0,2D; h ≥ 4b.

D – Đường kính ngoài của chai (mm).

b – Chiều dày tính toán nhỏ nhất của đáy chai (mm).

H – Chiều cao bên ngoài của phần vòm đáy chai (mm).

h – Chiều cao phần hình trụ của đáy chai (mm).

R – Bán kính dập lòng đĩa bên trong của đáy chai (mm).

r – Bán kính lượn bên trong của đáy chai (mm).

Ghi chú: Đối với đáy dạng chỏm cầu

2. Chiều dày tối thiểu thân chai hình trụ và đáy chai

a) Chiều dày thành của thân chai hình trụ không được nhỏ hơn chiều dày tính theo công thức:

(1)

Hệ số giảm ứng suất, J = 0,9 (chai có mối hàn dọc)

Hệ số giảm ứng suất, J = 1,0 (chai không có mối hàn dọc)

Giá trị của ứng suất chảy, R0 = 0,85Rg (Rg độ bền kéo nhỏ nhất).

Chiều dày thành chai: a (mm)

Đường kính ngoài của chai: D (mm)

Áp suất tính toán chiều dày của vỏ chai chứa LPG: Pc (bar)

b) Chiều dày thành của đáy chai không được nhỏ hơn chiều dày tính theo công thức:

(2)

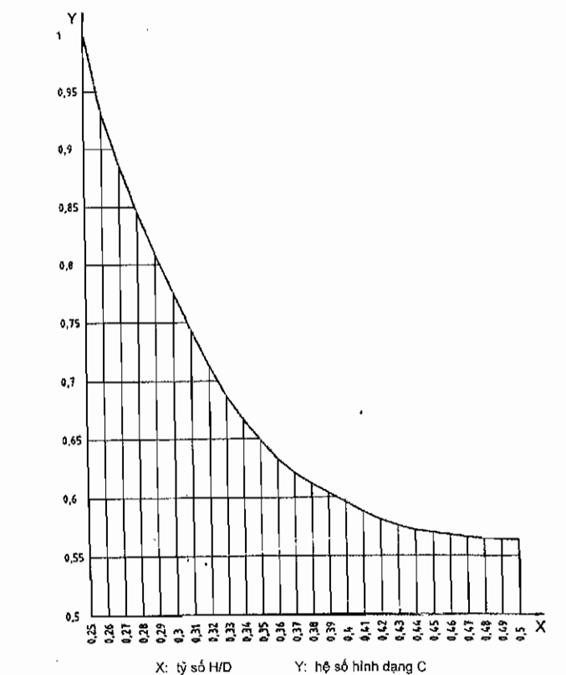

C: Hệ số hình dạng, phụ thuộc vào giá trị H/D (bảng 2, hình 2 và hình 3).

c) Không áp dụng công thức (1) khi chiều dài phần hình trụ của chai chứa LPG được đo giữa các điểm bắt đầu của các phần cong hai đáy không lớn hơn .

Trong trường hợp này chiều dày thành chai không được nhỏ hơn chiều dày của đáy cong tính theo công thức (2).

Bảng 2 – Quan hệ giữa H/D và hệ số hình dạng C

|

H/D |

C |

H/D |

C |

|

0,25 |

1,000 |

0,38 |

0,612 |

|

0,26 |

0,931 |

0,39 |

0,604 |

|

0,27 |

0,885 |

0,40 |

0,596 |

|

0,28 |

0,845 |

0,41 |

0,588 |

|

0,29 |

0,809 |

0,42 |

0,581 |

|

0,30 |

0,775 |

0,43 |

0,576 |

|

0,31 |

0,743 |

0,44 |

0,572 |

|

0,32 |

0,713 |

0,45 |

0,570 |

|

0,33 |

0,687 |

0,46 |

0,568 |

|

0,34 |

0,667 |

0,47 |

0,566 |

|

0,35 |

0,649 |

0,48 |

0,565 |

|

0,36 |

0,633 |

0,49 |

0,564 |

|

0,37 |

0,621 |

0,50 |

0,564 |

|

Chú thích: Cácgiá trị trung gian được xác định bằng phép nội suy tuyến tính |

|||

Hình 2. Các giá trị của hệ số hình dạng C đối với H/D từ 0,2 đến 0,25

Hình 3. Các giá trị của hệ số hình dạng C đối với H/D từ 0,25 đến 0,5

d) Chiều dày thành nhỏ nhất của phần hình trụ, a, và của đáy chai, b, không được nhỏ hơn giá trị được xác định theo bất kỳ công thức nào sau đây:

– Đối với chai có đường kính D < 100 mm

amin = bmin = 1,1 mm (3)

– Đối với chai có đường kính 100 mm ≤ D ≤ 150 mm

amin = bmin = 1,1 + 0,008 (D – 100) mm (4)

– Đối với chai có đường kính D > 150 mm

amin = bmin = (D/250) + 0,7 mm (5)

(với giá trị tối thiểu là 1,5 mm)

Các công thức: (3), (4), (5) nêu trên áp dụng cho các thân hình trụ và đáy chai, không phân biệt chúng được thiết kế theo tính toán quy định trong công thức (1) và (2).

3. Yêu cầu về kết cấu chai

a) Kết cấu của chai phải đảm bảo khả năng thường xuyên kiểm tra tình trạng bề mặt kim loại, mối hàn chai chứa LPG; đảm bảo việc bảo vệ chống hư hỏng đối với van chai và an toàn khi vận chuyển, bảo quản và sử dụng;

b) Các đáy chai phải chế tạo theo dạng hình elip hoặc chỏm cầu và phải làm bằng vật liệu liền tấm theo đúng yêu cầu kỹ thuật;

c) Các mối hàn dọc, chu vi trên thân chai chỉ được hàn giáp mép. Quá trình hàn phải được thực hiện đúng theo quy trình hàn đã được phê duyệt;

d) Số mối hàn dọc trên thân chai không lớn hơn 01 mối;

đ) Số mối hàn theo chu vi trên thân chai không được lớn hơn 02 mối;

e) Vị trí của tất cả các lỗ phải bố trí trên một đầu của chai;

g) Mỗi lỗ trên chai phải được gia cường bằng một vấu lồi hoặc đệm lồi bằng thép hàn thích hợp, hàn chắc chắn và được thiết kế có đủ độ bền, không gây ra ứng suất tập trung;

h) Vật liệu tay xách, chân đế phải được làm bằng thép thích hợp và có tính hàn;

i) Tay xách, chân đế được thiết kế sao cho không cản trở việc kiểm tra các mối hàn và tránh được sự đọng nước. Không gian chân đế của chai phải được thông hơi thích hợp;

k) Van chai lắp trên chai phải có nhãn hiệu và được kiểm tra trước khi lắp vào chai, phải đáp ứng tiêu chuẩn kỹ thuật phù hợp với LPG, được đánh giá phù hợp bởi tổ chức chứng nhận chất lượng theo quy định.

Nhãn hiệu của van phải ghi rõ:

– Tên nhà sản xuất;

– Model của van;

– Môi chất sử dụng;

– Áp suất tác động của van an toàn và lưu lượng mở;

– Chiều đóng mở van chai;

– Năm sản xuất van;

– Dấu hợp quy (CR) trên đó thể hiện tổ chức chứng nhận.

Điều 7. Quy định về chế tạo

1. Yêu cầu chung

a) Nhà sản xuất chai phải có cán bộ kỹ thuật có chuyên môn phù hợp. Thợ hàn phải đáp ứng quy định tại Khoản 2 Điều 7 của Quy chuẩn này;

b) Nhà sản xuất chai phải ban hành đầy đủ các quy trình công nghệ chế tạo, quy trình kiểm tra chất lượng sản phẩm và các quy định an toàn.

2. Yêu cầu về thợ hàn

Việc hàn các bộ phận của chai chứa LPG phải sử dụng thợ hàn đã được kiểm tra sát hạch, chấp thuận theo tiêu chuẩn TCVN 6700-1 và người điều khiển hàn theo tiêu chuẩn ISO 14732.

3. Yêu cầu về mối hàn

a) Nhà sản xuất chai phải phê duyệt các quy trình hàn theo TCVN 6834-3;

b) Trước khi hàn các chi tiết chịu áp lực của chai chứa LPG phải được kiểm tra bằng mắt về hình dáng, kích thước theo thiết kế;

c) Phải hàn các mối hàn dọc và các mối hàn theo chu vi bằng phương pháp hàn tự động hoặc bán tự động;

d) Mối hàn dọc phải là loại mối hàn giáp mép, số mối nối không lớn hơn 1, không được dùng đệm lót không tháo được cho mối hàn dọc;

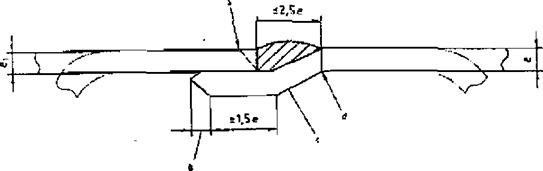

đ) Mối hàn theo chu vi phải là loại mối hàn giáp mép có đoạn được uốn thành đệm lót (như hình 4), số mối nối không được lớn hơn 2;

e) Việc kiểm tra khuyết tật mối hàn trên thân chai chỉ được thực hiện sau khi đã xử lý nhiệt;

g) Mối hàn không bị chảy chân, chảy tràn, có vết nứt, vết rỗ, không ngấu, không thấu, chiều cao mối hàn không được lớn hơn 1/4 chiều rộng mối hàn và các khuyết tật khác lớn hơn mức quy định;

a – Độ vát mép tùy chọn b – Theo ý muốn

c – Chiều sâu của đoạn uốn = e1 d – Bên trong chai để tránh gãy, vỡ do sắc nhọn

e – Chiều dày của kim loại đoạn uốn e1 – Chiều dày của kim loại không tạo ra đoạn uốn

Hình 4: Mối hàn giáp mép có đệm lót điển hình

4. Yêu cầu về dung sai chế tạo

a) Độ không tròn của thân hình trụ, đo trên phần kim loại cơ bản liền kề với mối hàn, không lớn hơn 1% đối với chai hai mảnh và 1,5% đối với các chai ba mảnh;

b) Độ thẳng: Sai lệch lớn nhất so với một đường thẳng của thân chai hình trụ không được vượt quá 0,3% chiều dài phần thân trụ;

c) Độ thẳng đứng: Khi chai được đặt đứng trên bệ, sai lệch độ thẳng đứng không được vượt quá 25 mm trên một mét chiều dài phần thân hình trụ.

5. Yêu cầu về xử lý nhiệt

a) Phải thực hiện nhiệt luyện đối với tất cả các chai sau khi hoàn thành công việc hàn;

b) Chế độ nhiệt luyện phải được quy định trong các yêu cầu kỹ thuật;

c) Không được phép xử lý nhiệt cục bộ.

Điều 8. Yêu cầu về thử nghiệm trong chế tạo

1. Thử cơ tính

a) Quy định chung

– Phải thực hiện tất cả các phép thử cơ tính để kiểm tra các tính chất của vật liệu cơ bản và mối hàn trên vỏ chai chứa LPG trên các mẫu thử được lấy từ chai đã hoàn thiện;

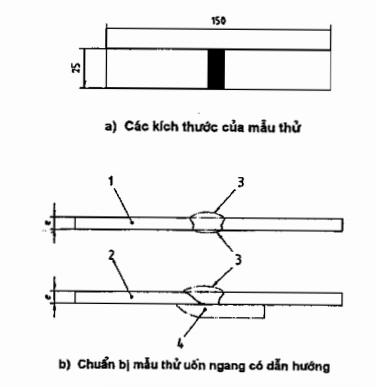

– Đối với chai chỉ có các mối hàn theo chu vi (chai gồm hai mảnh) mẫu thử nghiệm được lấy từ các vị trí được chỉ dẫn như hình 5, gồm có các mẫu:

+ 01 mẫu thử kéo cho vật liệu cơ bản theo hướng dọc của chai (1);

+ 01 mẫu thử kéo cho mẫu thử ở vị trí vuông góc với mối hàn theo chu vi (2);

+ 01 mẫu thử uốn cho mẫu thử ở vị trí mặt đỉnh của mối hàn theo chu vi (3);

+ 01 mẫu thử uốn cho mẫu thử ở vị trí mặt chân của mối hàn theo chu vi (4);

+ 01 mẫu thử thô đại cho mẫu thử ở vị trí được lựa chọn ngẫu nhiên trên mối hàn theo chu vi.

1. Các vị trí thay đổi cho mẫu thử kéo 2. Mẫu thử cho thử kéo

3. Mẫu thử cho thử uốn (mặt đỉnh mối hàn) 4. Mẫu thử cho thử uốn (mặt chân mối hàn)

Hình 5. Các mẫu thử được lấy từ các chai gồm hai mảnh

– Đối với chai có các mối hàn dọc và theo chu vi (chai gồm ba mảnh) mẫu thử nghiệm được lấy từ các vị trí được chỉ dẫn trên hình 6, gồm có các mẫu:

+ 01 mẫu thử kéo cho vật liệu cơ bản của phần hình trụ theo hướng dọc của chai (1);

+ 01 mẫu thử kéo cho vật liệu cơ bản từ một đáy (2);

+ 01 mẫu thử kéo cho mẫu thử ở vị trí vuông góc với mối hàn dọc (3);

+ 01 mẫu thử kéo cho mẫu thử ở vị trí vuông góc với mối hàn theo chu vi (4);

+ 01 mẫu thử uốn cho mẫu thử ở vị trí mặt đỉnh của mối hàn dọc (5);

+ 01 mẫu thử uốn cho mẫu thử ở vị trí mặt chân của mối hàn dọc (6);

+ 01 mẫu thử uốn cho mẫu thử ở vị trí mặt đỉnh của mối hàn theo chu vi (7);

+ 01 mẫu thử uốn cho mẫu thử ở vị trí mặt chân của mối hàn theo chu vi (8);

+ 01 mẫu thử thô đại cho mẫu thử ở vị trí được lựa chọn ngẫu nhiên trên mối hàn theo chu vi.

– Các mẫu thử không đủ phẳng phải được làm phẳng bằng dập nguội, trong tất cả các mẫu thử uốn có mối hàn thì mối hàn phải được gia công cắt gọt để bằng với bề mặt kim loại cơ bản.

1, 2, 3, 4. Mẫu thử kéo 5, 6, 7, 8. Mẫu thử uốn

Hình 6. Các mẫu thử được lấy từ các chai gồm ba mảnh

b) Thử kéo

– Thực hiện quy trình thử kéo đối với vật liệu cơ bản phù hợp với TCVN 197. Không gia công hai mặt của mẫu thử;

– Các giá trị ứng suất chảy, độ bền kéo và độ giãn dài đo được khi thử không nhỏ hơn các giá trị tương ứng nêu trong đặc tính kỹ thuật của vật liệu hoặc giá trị công bố trong hồ sơ của nhà sản xuất chai.

c) Thử kéo mối hàn

– Phải thực hiện thử kéo vuông góc với mối hàn trên mẫu thử có mặt cắt ngang giảm nhỏ nhất với chiều rộng 25 mm và chiều dài mở rộng xa các cạnh mối hàn 15 mm (hình 7), ở xa phần giữa này chiều rộng mẫu thử phải tăng dần lên;

Hình 7. Mẫu thử cho thử kéo vuông góc với mối hàn

– Giá trị độ bền kéo thu được Rm không được nhỏ hơn độ bền kéo nhỏ nhất Rg do nhà sản xuất chai đảm bảo và không có trường hợp nào nhỏ hơn các giá trị cho trong đặc tính kỹ thuật của vật liệu, không phân biệt vết đứt gãy xảy ra ở vị trí nào trong mặt cắt ngang của phần giữa mẫu thử.

d) Thử uốn

– Phương pháp thử uốn phải phù hợp với ISO 7438. Mẫu thử uốn phải có chiều rộng 25 mm. Con lăn uốn được đặt ở giữa mối hàn khi thực hiện phép thử (hình 8);

– Không được xuất hiện các vết nứt trong mẫu thử khi mẫu thử đã uốn tới góc 180° (hình 8).

1. Mẫu thử có mối hàn giáp mép 2. Mẫu thử có mối hàn ghép mộng

3. Phần lồi được sửa chữa của mối hàn 4. Phần mộng (đệm lót) được loại bỏ

Hình 8. Thử uốn

Tỷ số giữa đường kính con lăn uốn và chiều dày mẫu thử, tùy thuộc vào độ bền kéo thực đo được Rm không được vượt quá giá trị n cho trong bảng 3:

Bảng 3 – Tỷ số giữa đường kính con lăn uốn và chiều dày mẫu thử

|

Rm, MPa |

n |

|

≤ 440 |

2 |

|

> 440; ≤ 520 |

3 |

|

> 520 |

4 |

2. Kiểm tra bằng mắt bề mặt các mối hàn, kiểm tra thô đại và chụp ảnh bức xạ

a) Kiểm tra bằng mắt bề mặt các mối hàn

Thực hiện kiểm tra mối hàn bằng mắt theo ISO 17637 khi mối hàn đã được hoàn thiện. Bề mặt mối hàn kiểm tra phải được chiếu sáng đầy đủ và không có sự bám bẩn hoặc bất kỳ lớp phủ bảo vệ nào.

b) Yêu cầu đối với kiểm tra thô đại

Tiến hành kiểm tra thô đại theo ISO 17639 cho toàn bộ mặt cắt ngang của các mối hàn để đảm bảo cho mối hàn phải chảy ngấu hoàn toàn và mối hàn phải thấu hoàn toàn.

c) Yêu cầu đối với kiểm tra bằng chụp ảnh bức xạ

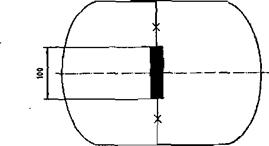

– Phải thực hiện trên các mối hàn theo chu vi và các mối hàn dọc (như hình 9 và hình 10) của chai sản xuất đầu tiên sau khi có:

+ Sự thay đổi về kiểu hoặc kích thước của chai;

+ Thay đổi quy trình hàn (bao gồm cả việc hiệu chỉnh máy);

+ Sau khi dừng sản xuất vượt thời gian quá 4h.

– Các chai có đường kính ngoài nhỏ hơn 250 mm có thể thay thế kiểm tra chụp ảnh bức xạ các mối hàn có đệm lót theo chu vi bằng hai kiểm tra thô đại, một tại chỗ dừng/bắt đầu của đường hàn và một ở phía đối diện theo đường kính của chai;

– Các chai có mối hàn dọc phải kiểm tra bằng chụp ảnh bức xạ chỗ nối của mối hàn dọc và mối hàn theo chu vi (như hình 10). Tỷ lệ kiểm tra là 1/250 chai được sản xuất;

– Phải thực hiện kiểm tra bằng chụp ảnh bức xạ các mối hàn phù hợp với TCVN 6111:2009 (ISO 5579:1998), ISO 1106-1: và ISO 1106-3: cấp B;

– Không cho phép có các khuyết tật mối hàn sau:

+ Vết nứt, mối hàn không thấu hoặc không ngấu;

+ Có tạp chất kéo dài hoặc nhóm các tạp chất tròn tạo thành hàng có chiều dài lớn hơn 6 mm trên chiều dài mối hàn bằng 12 lần chiều dày vật liệu cơ bản;

+ Bọt khí có kích thước lớn hơn 1/3 chiều dày vật liệu cơ bản;

+ Tổng diện tích các bọt khí trên bất cứ 10 mm chiều dài nào, lớn hơn 2 lần chiều dày của vật liệu.

Kích thước tính bằng milimét

Hình 9. Kích thước chụp ảnh tia bức xạ các mối hàn – Chai chỉ có các mối hàn theo chu vi

Kích thước tính bằng milimét

Hình 10. Kích thước chụp ảnh tia bức xạ các mối hàn – Chai có mối hàn theo chu vi và mối hàn dọc

3. Thử nổ thủy lực

a) Nhà sản xuất phải thực hiện thử nổ bằng áp suất thủy lực với thiết bị có khả năng tạo ra áp suất tăng dần tới khi chai bị nổ. Phải ghi lại áp suất tại thời điểm chai bị nổ.

b) Yêu cầu tối thiểu của phép thử

– Áp suất nổ không nhỏ hơn 6,75 MPa (67,5 bar).

– Thể tích giãn nở không nhỏ hơn:

+ 20% khi chiều dài của vỏ chịu áp lực (bao gồm cả vấu lồi cho lắp van/vòng cổ chai) lớn hơn đường kính D của chai;

+ 17% khi chiều dài của vỏ chịu áp lực bằng hoặc nhỏ hơn đường kính D của chai.

c) Vết đứt gãy

– Vết đứt gãy không được bắt đầu trong mối hàn;

– Các mép của vết đứt gãy không được hướng kính (tâm), phải tạo thành một góc với mặt phẳng hướng kính và có sự giảm diện tích suốt theo chiều dày của chúng;

– Vết đứt gãy không có khuyết tật trong kim loại cơ bản, ví dụ sự tách lớp;

– Chai không bị vỡ thành từng mảnh.

4. Thử thủy lực

– Môi chất thử: Nước;

– Áp suất thử: Tối thiểu 3 MPa (30 bar);

– Khi thử thủy lực, việc tăng giảm áp suất thử phải tiến hành từ từ. Thời gian duy trì tại áp suất thử tối thiểu 01 min;

– Việc thử thủy lực được coi là đạt yêu cầu khi: Áp suất không giảm khi duy trì ở áp suất thử, không có dấu hiệu biến dạng, rò rỉ trên thân chai, các mối hàn.

5. Thử kín

– Môi chất thử: Không khí;

– Áp suất thử: Tối thiểu 1,3 MPa (13 bar);

– Khi thử kín, ánh sáng và nước dùng để thử phải đảm bảo phát hiện được rò rỉ nếu có;

– Nhúng chìm toàn bộ chai trong bề nước ở áp suất thử. Trường hợp chai bị rò rỉ tại vị trí lắp van thì phải xử lý để thử tiếp. Nếu rò trên thân chai phải loại bỏ chai;

– Tiến hành xả khí, rút chân không đến – 50 kPa (- 0,5 bar) cho các chai đạt yêu cầu.

6. Thử mỏi

a) Thử áp suất theo chu trình, thực hiện khi thử phê duyệt kiểu;

b) Môi chất thử là nước;

c) Đối với phép thử này, nạp nước vào 3 chai được đảm bảo là đại diện cho các chai có chiều dày đáy chai nhỏ nhất theo thiết kế, được ghi nhãn đầy đủ và chịu tác động của áp suất thủy lực tăng rồi giảm nối tiếp nhau;

d) Thử ở áp suất giới hạn trên theo chu trình hoặc:

– Bằng 2/3 áp suất thử, trong trường hợp này chai phải chịu được 80000 (tám mươi nghìn) chu trình mà không bị phá hủy;

– Bằng áp suất thử, trong trường hợp này chai phải chịu được 12000 (mười hai nghìn) chu trình mà không bị phá hủy.

Giá trị của áp suất giới hạn dưới theo chu trình không được vượt quá 10% áp suất giới hạn trên theo chu trình. Tần số đảo ngược áp suất không được vượt quá 0,25 Hz (15 chu trình/min). Nhiệt độ đo được trên mặt ngoài của chai không được vượt quá 50°C trong quá trình thử.

Điều 9. Quy trình nghiệm thu

1. Quy định chung

a) Phải tiến hành tất cả các thử nghiệm, kiểm tra nghiệm thu theo quy định của điều này cho các chai trước khi xử lý bề mặt;

b) Tất cả các chai phải được thử thủy lực theo quy định tại Khoản 4 Điều 8 của Quy chuẩn này và kiểm tra bề mặt mối hàn bằng mắt theo quy định tại Khoản 2 Điều 8 của Quy chuẩn này;

c) Phải kiểm tra bằng chụp ảnh bức xạ hoặc kiểm tra thô đại theo quy định tại Khoản 2 Điều 8 của Quy chuẩn này;

d) Phải thực hiện thử cơ tính theo quy định tại Khoản 1 Điều 8 của Quy chuẩn này và thử nổ theo quy định tại Khoản 3 Điều 8 của Quy chuẩn này cho các mẫu thử theo quy định tại Khoản 2 Điều 9 của Quy chuẩn này. Phải đo chiều dày thành tại điểm mỏng nhất và tính toán ứng suất trên một mẫu thử thích hợp của chai.

2. Kiểm tra theo loạt sản phẩm

a) Loạt sản phẩm

Loạt sản phẩm phải bao gồm các chai được sản xuất liên tiếp bởi cùng một nhà sản xuất, sử dụng cùng một công nghệ chế tạo, theo cùng một kết cấu, kích thước và đặc tính kỹ thuật của vật liệu, trên cùng một kiểu máy hàn tự động và có cùng một trạng thái xử lý nhiệt.

b) Kiểm tra theo lô

Để nghiệm thu phải chia loạt sản phẩm thành các lô kiểm tra không vượt quá 1000 (một nghìn) chai. Đểchọn các chai mẫu thử cho thử nổ hoặc thử cơ tính, mỗi lô được chia thành các tiểu lô có 250 (hai trăm năm mươi) chai trong 3000 (ba nghìn) chai đầu tiên của một loạt và sau đó là các tiểu lô 500 (năm trăm) chai hoặc 1000 (một nghìn) chai tùy thuộc vào cỡ kích thước chai (hình 11).

c) Chu kỳ lấy mẫu

– Quy định chung: Khi một loạt sản phẩm bao gồm các chai được chế tạo bằng vật liệu từ nhiều mẻ nấu thì nhà sản xuất phải bố trí các mẫu thử để đại diện cho mỗi mẻ nấu của vật liệu được sử dụng.

Sơ đồ minh họa chu kỳ lấy mẫu được cho trên hình sau:

a Đối với chai có dung tích ≤ 35 L

b Đối với chai có dung tích > 35 L

Hình 11. Sơ đồ minh họa chu kỳ lấy mẫu

– Số lượng nhỏ hơn hoặc bằng 3000 (ba nghìn) chai:

+ Phải chọn hai chai ngẫu nhiên từ 250 chai đầu tiên hoặc nhỏ hơn trong mỗi lô kiểm tra để đại diện cho lô chai, một chai cho thử nổ và một chai cho thử cơ tính;

+ Phải chọn ngẫu nhiên một chai đại diện cho thử nổ hoặc thử cơ tính từ mỗi nhóm 250 chai hoặc nhỏ hơn tiếp sau trong lô kiểm tra.

– Số lượng lớn hơn 3000 (ba nghìn) chai:

+ Đối với chai có dung tích lớn hơn 35L trong 3000 (ba nghìn) chai đầu tiên trong loạt sản phẩm phải chọn các chai theo quy định tại Khoản 2 Điều 9 của Quy chuẩn này với loạt sản phẩm có số lượng nhỏ hơn hoặc bằng 3000 (ba nghìn) chai. Phải chọn ngẫu nhiên cho các chai đại diện từ 500 chai đầu tiên hoặc nhỏ hơn trong mỗi lô kiểm tra còn lại một chai cho thử nổ và một chai cho thử cơ tính. Phải chọn ngẫu nhiên từ 500 chai còn lại hoặc nhỏ hơn trong các lô kiểm tra này một chai đại diện cho thử nổ hoặc thử cơ tính;

+ Đối với các chai có dung tích nhỏ hơn 6,5L và có áp suất nổ lớn hơn 10 MPa (100 bar). Các chai này có yêu cầu thử cơ tính có thể được đưa vào thử nổ xen kẽ theo quyết định của nhà sản xuất.

3. Ghi nhãn

a) Các thông tin sau đây phải được đóng rõ ràng trên tay xách chai chứa LPG:

– Tên đơn vị sở hữu;

– Tiêu chuẩn chế tạo;

– Tên nhà sản xuất;

– Số chế tạo;

– Tháng/năm chế tạo;

– Dung tích;

– Khối lượng chai rỗng (bao gồm cả khối lượng van chai);

– Áp suất làm việc;

– Áp suất thử thủy lực;

– Bu tan + Propan (BU+PR) và khối lượng nạp.

b) Không được phép xóa, sửa đổi các thông tin của nhà sản xuất.

c) Ký hiệu kiểm định được đóng trên tay xách theo quy định tại Điểm I Khoản 3 Điều 11 của Quy chuẩn này.

4. Giấy chứng nhận

Mỗi loạt chai phải có một giấy chứng nhận của nhà sản xuất để bảo đảm rằng các chai đáp ứng các yêu cầu của Quy chuẩn này về mọi mặt.

5. Hồ sơ

Hồ sơ của nhà sản xuất phải lập và lưu trữ theo lô hàng bao gồm:

a) Giấy chứng nhận của nhà sản xuất, bao gồm các nội dung cơ bản: Nhà sản xuất, khách hàng, kích thước cơ bản, vật liệu sử dụng, các kiểm tra và thử nghiệm đã tiến hành đối với lô hàng, chế độ xử lý nhiệt sau khi hàn và các biên bản kiểm tra thử nghiệm kèm theo.

b) Hồ sơ vật liệu

– Giấy chứng nhận về phân tích thành phần kim loại mẻ đúc và cơ tính của thép dùng cho việc chế tạo vỏ chai;

– Phiếu nhận biết nguồn gốc vật liệu, bao gồm các thông tin: Ký hiệu nhận biết vật liệu, số sê ri chai sản xuất (đảm bảo có thể truy tìm nguồn gốc của tất cả các vật liệu chế tạo chai).

c) Các biên bản kiểm tra thử nghiệm kèm theo bao gồm:

– Biên bản kết quả đo kiểm các chai mẫu (dung tích, khối lượng, chiều dày nhỏ nhất đo được của thành và đáy chai);

– Biên bản thử cơ tính;

– Biên bản thử thủy lực;

– Biên bản thử nổ;

– Biên bản thử kín;

– Biên bản thử áp suất theo chu trình (nếu có, chỉ yêu cầu khi thử phê duyệt kiểu);

– Biên bản kết quả kiểm tra bằng chụp ảnh bức xạ.

Điều 10. Quy định về an toàn trong nạp LPG vào chai, lưu thông, tồn chứa, vận chuyển, lắp đặt và sử dụng chai chứa LPG

1. Quy định về an toàn đối với việc nạp LPG vào chai

a) Không được nạp LPG vào chai, đồng thời phải thực hiện kiểm định khi phát hiện một trong các trường hợp sau:

– Chai quá thời hạn kiểm định;

– Chai chưa được kiểm định hoặc không thể xác định được thời hạn kiểm định.

b) Không được nạp LPG vào chai, đồng thời phải thực hiện đánh giá loại bỏ hoặc sửa chữa chai trong các trường hợp sau:

– Không có thông tin về khối lượng vỏ hoặc có nhưng không đọc được;

– Chai có khuyết tật hoặc hư hỏng ở tay cầm hoặc vành chân đai;

– Chai có khuyết tật về vật lý ở thành chai;

– Chai bị ăn mòn nhìn thấy được;

– Chai có vết cháy do hồ quang, hỏa hoạn;

– Chai, van hoặc các cơ cấu giảm áp suất (nếu được trang bị) bị rò rỉ hoặc hư hỏng.

c) Nghiêm cấm nạp LPG vào chai của chủ sở hữu khác mà không có hợp đồng nạp LPG vào chai với trạm nạp, chai không rõ nguồn gốc xuất xứ.

d) Chỉ được tiến hành nạp LPG vào chai tại các trạm nạp đủ điều kiện theo quy định.

đ) Việc đánh giá loại bỏ chai khi nạp phải được thực hiện theo quy định tại mục 5 của TCVN 7762: 2007 .

e) Lượng nạp an toàn theo quy định mục 6 TCVN 7762: 2007 và trong mọi trường hợp không lớn hơn 85% dung tích của chai.

2. Quy định về điều kiện an toàn chai chứa LPG khi lưu thông trên thị trường

a) Có nguồn gốc xuất xứ, phù hợp với hợp đồng mua, bán hoặc hợp đồng đại lý kinh doanh LPG và có đầy đủ hồ sơ lưu trữ theo quy định.

b) Được ghi nhãn theo quy định tại Khoản 3 Điều 9 của Quy chuẩn này.

c) Được ghi nhãn hàng hóa theo quy định của pháp luật về nhãn hàng hóa.

d) Đã đăng ký nhãn hiệu hàng hóa theo quy định của pháp luật.

đ) Chai LPG còn nguyên hình dạng thiết kế ban đầu, đã được kiểm định và còn thời hạn sử dụng.

e) Được niêm phong đúng quy cách.

g) LPG trong chai phải bảo đảm đúng khối lượng theo thiết kế, nhãn hiệu hàng hóa, tiêu chuẩn chất lượng đã công bố.

3. Quy định về an toàn trong tồn chứa

a) An toàn về kho chứa chai LPG

– Các chai chứa LPG phải được bảo quản trong kho theo thiết kế được cơ quan có thẩm quyền phê duyệt;

– Kho phải bảo đảm các khoảng cách an toàn theo quy định tại mục 5.1.7 của TCVN 6304:1997 ;

– Không được bảo quản, tồn chứa các chai chứa khí khác cùng với chai LPG;

– Kho bảo quản chai chứa LPG phải đảm bảo thông thoáng, có ít nhất hai cửa ra vào, cửa mở ra phía ngoài; phải có thiết bị kiểm tra, cảnh báo rò rỉ LPG; phải có hệ thống bảo vệ chống sét;

– Mọi hầm, hố, kênh, rãnh phải cách kho một khoảng cách không nhỏ hơn 2m;

– Hàng rào kho phải chắc chắn, có chiều cao không nhỏ hơn 1,8 m và không gây ảnh hưởng tới thông gió tự nhiên;

– Nền kho phải vững chắc, bằng phẳng, cao hơn mặt bằng xung quanh, không trơn trượt, bằng vật liệu không cháy. Không được bố trí đường ống, cống thoát nước tại nền kho chứa;

– Mặt bằng kho phải có đường bảo đảm cho xe ôtô vận tải, xe chữa cháy ra vào thuận tiện;

– Lối đi lại và các cửa thoát hiểm phải thoáng, không có các vật chắn;

– Kho phải có nguồn nước chữa cháy theo quy định;

– Phải treo biển báo “cấm lửa”, “cấm hút thuốc”, “Không có nhiệm vụ miễn vào”, “Nội quy phòng cháy, chữa cháy”, các tiêu lệnh hướng dẫn chữa cháy tại vị trí dễ thấy, trước cửa kho;

– Thiết bị chiếu sáng phải là loại thiết bị phòng nổ theo quy định;

– Vách ngăn, tường ngăn, cột chống, mái che của kho chứa chai LPG phải làm bằng vật liệu chịu lửa;

– Kho phải có lỗ thông hơi bố trí trên tường và trên mái. Tổng diện tích lỗ thông hơi không nhỏ hơn 2,5% diện tích tường, các lỗ thông hơi không được gần các nguồn nhiệt, nguồn điện;

– Kho chứa chai LPG tại cửa hàng phải tuân theo các quy định của TCVN 6223: 2011 .

b) An toàn trong bày bán LPG chai tại cửa hàng LPG

– Xếp dỡ chai chứa LPG phải được tiến hành theo từng lô, từng dãy;

– Các loại chai LPG có thể được xếp chồng lên nhau ở tư thế thẳng đứng, vững chắc. Độ cao tối đa mỗi chồng là 1,5 m. Khi xếp chồng chai LPG có các loại kích thước khác nhau thì xếp theo nguyên tắc lớp chai nhỏ xếp chồng lên lớp chai lớn hơn. Khoảng cách giữa các dãy không nhỏ hơn 1,5 m;

– Lượng LPG trong tất cả các chai được phép tồn chứa tại cửa hàng là 500 kg đối với diện tích tối thiểu 12 m2 và được phép chứa thêm 60 kg cho mỗi mét vuông diện tích tăng thêm của khu vực kho tồn chứa hoặc cửa hàng nói chung, không kể khu bán hàng;

– Trong mọi trường hợp tổng trọng lượng LPG tồn trữ tại cửa hàng không được vượt quá 1000 (một nghìn) kg;

– Khi tồn chứa, khi bày bán, van chai phải luôn đóng kín;

– Chỉ được phép trưng bày trên giá quảng cáo những chai không chứa LPG;

– Không được cất giữ chai LPG ở khu vực cửa ra vào, lối đi công cộng;

– Các chai chứa LPG, khi bán cho khách hàng phải còn nguyên niêm phong, tuyệt đối kín, bảo đảm chất lượng, khối lượng và nhãn mác đã đăng ký;

– Cấm tiến hành sửa chữa chai, nạp LPG tại cửa hàng.

4. Quy định về an toàn trong vận chuyển chai chứa

a) An toàn trong vận chuyển chai chứa LPG bằng đường bộ

– Chai phải xếp theo chiều thẳng đứng, van chai ở phía trên. Đối với chai có dung tích từ 99L đến 150L chỉ được xếp một lớp. Chai có dung tích dưới 99L cho phép xếp nhiều lớp nhưng không được cao hơn thành xe;

– Ô tô vận chuyển chai chứa LPG không được lót sàn thép và phải được cấp giấy phép vận chuyển hàng nguy hiểm theo quy định hiện hành;

– Người chịu trách nhiệm vận hành phương tiện vận chuyển, chủ hàng (hay người áp tải) phải được huấn luyện và sát hạch kỹ thuật an toàn định kỳ và phải kiểm tra lại điều kiện an toàn của phương tiện vận chuyển; chỉ được xếp chai LPG lên phương tiện đảm bảo an toàn và phải tuân thủ các quy định có liên quan tại Luật Giao thông đường bộ;

– Cấm để lẫn chai với dầu mỡ và vật liệu dễ cháy khác;

– Cấm vận chuyển chai chứa LPG cùng với chai chứa chất khí khác, cấm chở người lẫn với chai;

– Cấm vận chuyển chai chứa LPG trong các thùng xe, trong các Container đóng kín;

– Cấm vận chuyển chai chứa LPG bằng xe có súc vật kéo;

– Xe gắn máy (hai bánh) vận chuyển chai chứa LPG phải có giá đỡ chắc chắn chai phải luôn ở vị trí thẳng đứng, van chai hướng lên trên. Số lượng chai chuyên chở không được vượt quá 02 chai;

– Cấm việc vận chuyển chai chứa LPG cùng với người trong thang máy;

– Cấm chuyên chở chai chứa LPG trên phương tiện giao thông công cộng.

b) An toàn trong vận chuyển chai chứa LPG bằng đường thủy

– Khi vận chuyển chai chứa LPG bằng đường thủy phải thực hiện các quy định pháp luật về vận chuyển hàng hóa nguy hiểm bằng đường thủy có liên quan;

– Chai chứa LPG trong khoang, hầm tàu phải được thông gió tự nhiên hoặc chụp hút gió cơ khí, miệng hút gió phải đặt tại điểm thấp nhất của khoang chứa;

– Không được vận chuyển chai chứa LPG trong các Container đóng kín;

– Khoang chứa chai chứa LPG phải được trang bị hệ thống báo cháy tự động và hệ thống phun nước.

c) An toàn trong vận chuyển chai chứa LPG bằng đường sắt

– Khi vận chuyển chai chứa LPG bằng đường sắt phải thực hiện đầy đủ các quy định của pháp luật về vận chuyển hàng hóa nguy hiểm bằng đường sắt.

5. Quy định về an toàn trong lắp đặt chai chứa LPG cho khách hàng sử dụng

a) Không được lắp đặt chai chứa LPG trong phòng kín, hầm kín;

b) Chai chứa LPG phải được lắp đặt ở vị trí thẳng đứng;

c) Trên tường nơi đặt chai chứa LPG phải có khe hở hoặc lỗ thông hơi. Vị trí đáy các khe hở và lỗ thông hơi này không được cao hơn sàn nhà 150 mm;

d) Khu vực xếp đặt chai chứa LPG phải thông thoáng, đảm bảo bất kỳ rò rỉ khí dầu mỏ hóa lỏng nào cũng không có khả năng gây cháy;

đ) Tất cả các thiết bị điện trong nhà phải lắp đặt cách chai LPG tối thiểu 1,5 m;

e) Phải loại trừ ngay bất kỳ nguồn gây cháy nào gần khu vực chai LPG;

g) Không được lắp đặt, cất giữ chai chứa LPG ở khu vực cửa ra vào, ở nơi hay có người qua lại.

6. Quy định về an toàn trong sử dụng chai chứa LPG

a) Cấm mọi hình thức sang chiết nạp LPG vào chai tại các gia đình;

b) Chai LPG khi bán cho khách hàng sử dụng phải đáp ứng quy định về điều kiện an toàn chai chứa LPG khi lưu thông trên thị trường tại Khoản 2 Điều 10 của Quy chuẩn này;

c) Các chai chứa LPG, khi lắp đặt cho khách hàng sử dụng phải được kiểm tra về sự rò rỉ, tình trạng hoạt động của các van an toàn, dây dẫn và đường ống dẫn;

d) Khi cung cấp chai chứa LPG cho khách hàng sử dụng, cửa hàng hoặc đại lý LPG phải cung cấp cho khách hàng 01 bản phiếu giao hàng và có 01 bản lưu tại cửa hàng, trong đó phải có các thông tin tối thiểu: số sêri chai, loại chai, thời gian kiểm định gần nhất ghi trên chai, tên, địa chỉ và điện thoại liên hệ của cửa hàng, tên và địa chỉ khách hàng sử dụng, ngày cung cấp chai cho khách hàng. Phiếu giao hàng phải có ký nhận của khách hàng sử dụng. Đồng thời phải giao bản hướng dẫn sử dụng và cách khắc phục sự cố cho khách hàng;

đ) Cấm mọi hình thức sang, chiết nạp LPG vào chai tại những nơi không được phép chiết nạp LPG vào chai; Khi phát hiện chai chứa LPG không đảm bảo an toàn, có nguy cơ bị hở gây rò rỉ khí LPG ra ngoài, phải ngừng sử dụng, báo ngay cho cửa hàng LPG đến khắc phục kịp thời, không tự ý sửa chữa, thay thế thiết bị;

e) Khi phát hiện cửa hàng bán LPG chai kém chất lượng, phải thông báo cho thương nhân kinh doanh LPG đầu mối hoặc tổng đại lý, đại lý, hoặc cơ quan chức năng có thẩm quyền để ngăn chặn, xử lý kịp thời;

g) Trường hợp khách hàng chuyển sang dùng chai LPG của thương nhân khác hoặc khi không có nhu cầu sử dụng chai chứa LPG, khách hàng sử dụng phải thông báo cho cửa hàng bán LPG để cửa hàng LPG thu hồi chai chứa LPG.

Điều 11. Quy định về kiểm định chai chứa LPG

1. Hình thức kiểm định

a) Kiểm định lần đầu trước khi đưa vào sử dụng.

b) Kiểm định định kỳ khi hết thời hạn của lần kiểm định trước.

c) Kiểm định bất thường khi thấy cần thiết hoặc cơ quan có thẩm quyền yêu cầu.

2. Thời hạn kiểm định

Thời hạn kiểm định định kỳ chai chứa LPG theo quy định của nhà sản xuất, nhưng chu kỳ không quá 05 năm so với lần kiểm định gần nhất. Đối với chai đã sử dụng trên 20 năm, thời hạn kiểm định định kỳ không quá 02 năm.

3. Thủ tục kiểm định chai chứa LPG

a) Kiểm tra hồ sơ

– Kiểm tra hồ sơ loạt chai kiểm định lần đầu theo quy định tại Khoản 5 Điều 9 của Quy chuẩn này;

– Đối với chai kiểm định định kỳ, bất thường: Xem xét danh sách chai kiểm định, phiếu kết quả kiểm định lần trước, lý do kiểm định bất thường.

b) Xác định các chai cần kiểm định

– Kiểm định lần đầu chai chứa LPG: Lựa chọn 5% số lượng chai của loạt chai. Các chai lựa chọn phải đảm bảo có đại diện của các tiểu lô chai;

– Kiểm định định kỳ, kiểm định bất thường (khi chủ sở hữu hoặc cơ quan nhà nước có thẩm quyền nghi ngờ tình trạng kỹ thuật của chai chứa LPG): 100% các chai.

c) Kiểm tra và xử lý sơ bộ

– Không kiểm định các chai không thuộc sở hữu hoặc không được chủ sở hữu ủy quyền của tổ chức, cá nhân đề nghị kiểm định;

– Kiểm tra thông số ghi trên tay xách, đối chiếu thông số kỹ thuật trong danh sách. Bổ sung các chai không có trong danh sách;

– Loại bỏ các chai không có hoặc không rõ thông số ghi trên tay xách, các chai có các khuyết tật quá mức đánh giá loại bỏ được ngay như phồng, rãnh cắt hoặc vết đục giao nhau, vết nứt, hư hỏng do cháy, vết cháy do hồ quang hoặc đèn hàn;

– Trường hợp kiểm định định kỳ, bất thường: Tiến hành hút khí gas dư trong chai;

– Tháo van đầu chai bằng máy tháo lắp van chai. Kiểm tra van chai, đảm bảo an toàn cho sử dụng;

– Tiến hành làm sạch bề mặt các chai cần thiết cho các bước kiểm định tiếp theo.

d) Kiểm tra bên ngoài

– Kiểm tra mối ghép ren cổ chai và van, kiểm tra tình trạng bề mặt, mối hàn chân đế, tay xách. Xác định các khuyết tật vật lý, ăn mòn trên thành chai và các khuyết tật khác không lớn hơn giới hạn loại bỏ;

– Loại bỏ các chai có các khuyết tật vượt quá giới hạn loại bỏ theo quy định tại bảng 1, bảng 2, bảng 3 mục 5.3 TCVN 7832: 2007 .

đ) Thử thủy lực

Theo quy định tại Khoản 4 Điều 8 của Quy chuẩn này.

e) Thử giãn nở thể tích

– Thử giãn nở thể tích phải thực hiện từ lần kiểm định thứ 4.

– Việc thử giãn nở thể tích được coi là đạt yêu cầu khi độ giãn nở thể tích vĩnh cửu nhỏ hơn 10% độ giãn nở thể tích tổng.

g) Kiểm tra bên trong

– Xả hết nước, làm sạch chai sau khi thử thủy lực.

– Kiểm tra bên trong bằng thiết bị nội soi để đánh giá tình trạng bề mặt kim loại, mối hàn, tình trạng ăn mòn bên trong chai.

h) Kiểm tra chiều dày

– Trường hợp kiểm định lần đầu, đơn vị kiểm định phải đo chiều dày chai để kiểm tra, đối chiếu hồ sơ chế tạo chai. Sử dụng máy siêu âm đo chiều dày tại các điểm: đáy chai 3 điểm, đầu chai 3 điểm, thân chai 6 điểm chia đều theo chu vi;

– Trường hợp kiểm định định kỳ, khi phát hiện chai có khuyết tật ăn mòn, rỗ gỉ cần phải đo chiều dày để xác định chiều dày còn lại của chai;

– Chiều dày đo được không nhỏ hơn chiều dày tối thiểu của thân chai và đáy chai theo Khoản 2 Điều 6 của Quy chuẩn này. Trường hợp giảm chiều dày do ăn mòn trên thành chai, loại bỏ các chai có độ giảm chiều dày lớn hơn giới hạn loại bỏ quy định tại bảng 2 mục 5.3 TCVN 7832:2007 .

i) Lắp van chai, kiểm tra khối lượng

– Làm khô chai trước khi lắp van đầu chai;

– Lắp van chai theo quy định tại mục 7.4 TCVN 7832: 2007 ;

– Kiểm tra khối lượng chai. Nếu khối lượng chai nhỏ hơn 95% khối lượng chai ban đầu thì loại bỏ chai.

k) Thử kín: Theo quy định tại Khoản 5 Điều 8 của Quy chuẩn này.

I) Xử lý kết quả kiểm định

– Đánh giá kết quả kiểm định;

– Đóng ký hiệu kiểm định:

+ Các chai đạt yêu cầu kiểm định được đóng ký hiệu kiểm định. Trường hợp kiểm định lần đầu cho loạt chai, nếu loạt chai đạt yêu cầu kiểm định, phải đóng ký hiệu kiểm định cho 100% số chai của loạt;

+ Đóng ký hiệu kiểm định gồm cơ quan kiểm định, thời gian kiểm định và thời gian tái kiểm định lên tay xách: [1] – [2] – [3] – [4] trên cùng một hàng, trường hợp chiều dài đóng bị hạn chế thì có thể tách [1] riêng một hàng;

[1]: Lô gô hoặc ký hiệu đơn vị kiểm định. [2]: Tháng, năm kiểm định (hai số cuối). [3]: Năm kiểm định tiếp theo (hai số cuối). [4]: Khối lượng chai (nếu khối lượng thay đổi quá 0,2 kg).Chiều cao chữ, số tối thiểu 4 mm. Thời hạn tái kiểm định phải đúng theo quy định tại Khoản 2 Điều 11 của Quy chuẩn này. Không đóng đè lên các số liệu đã có trên tay xách.

– Lập biên bản kiểm định và phiếu kết quả kiểm định. Hồ sơ kết quả kiểm định phải được lưu giữ tại trạm kiểm định và tổ chức, cá nhân sở hữu chai theo quy định tại mục 9 TCVN 7832:2007 .

– Các chai không đạt yêu cầu khi kiểm định phải loại bỏ theo quy định tại mục 8 TCVN 7832:2007 . Hồ sơ lưu trữ các chai đã loại bỏ phải được lưu tại trạm kiểm định và tổ chức, cá nhân sở hữu chai chứa bao gồm các thông tin tối thiểu sau: Loại chai, chủ sở hữu, số sêri chai, năm sản xuất, nhà sản xuất, lý do loại bỏ chai.

Điều 12. Quy định về loại bỏ và sửa chữa chai chứa LPG

1. Yêu cầu về việc sửa chữa chai

a) Chỉ được sửa chữa chai tại các cơ sở sản xuất, sửa chữa chai đủ điều kiện và đã được cấp giấy chứng nhận đủ điều kiện sản xuất, sửa chữa chai chứa LPG theo quy định.

b) Không được phép tiến hành các công việc sửa chữa sau đây:

– Thay tay xách chai bằng tay xách mới dưới bất kỳ hình thức nào, xóa bỏ thay đổi lôgô của chai nhằm chiếm dụng chai của chủ sở hữu khác, sửa đổi các thông số kỹ thuật ban đầu của chai.

– Sửa chữa chai chứa LPG để sử dụng vào mục đích khác.

– Gia nhiệt cục bộ các khu vực thành chai.

2. Yêu cầu về việc loại bỏ chai

Tiến hành loại bỏ chai theo quy định tại mục 8 của TCVN 7832:2007 đối với các chai cần loại bỏ sau khi đã thực hiện đánh giá loại bỏ như sau:

a) Đánh giá loại bỏ chai khi kiểm định thực hiện theo quy định tại Điều 11 của Quy chuẩn này.

b) Đánh giá loại bỏ chai khi nạp LPG vào chai được thực hiện theo quy định tại mục 5 TCVN 7762:2007 .

c) Các chai chứa LPG được sử dụng trên 26 năm kể từ ngày sản xuất.

Chương 3.

QUY ĐỊNH VỀ QUẢN LÝ

Điều 13. Quy định về chứng nhận hợp quy

1. Yêu cầu chung

Chai chứa LPG trước khi đưa vào lưu thông và sử dụng phải được công bố hợp quy phù hợp với các quy định tại Chương II của Quy chuẩn này trên cơ sở kết quả đánh giá sự phù hợp của tổ chức chứng nhận được Bộ Công Thương chỉ định hoặc tổ chức chứng nhận nước ngoài được thừa nhận theo điều ước quốc tế mà Cộng hòa xã hội chủ nghĩa Việt Nam là thành viên hoặc thỏa thuận quốc tế mà cơ quan có thẩm quyền của Cộng hòa xã hội chủ nghĩa Việt Nam ký kết.

2. Đánh giá sự phù hợp

Việc đánh giá sự phù hợp đối với chai chứa LPG được thực hiện theo một trong các phương thức sau:

a) Phương thức 5: Thử nghiệm mẫu điển hình và đánh giá quá trình sản xuất; giám sát thông qua thử nghiệm mẫu lấy tại nơi sản xuất hoặc trên thị trường kết hợp với đánh giá quá trình sản xuất;

b) Phương thức 7: Thử nghiệm, đánh giá lô sản phẩm, hàng hóa;

c) Phương thức 8: Thử nghiệm hoặc kiểm định toàn bộ sản phẩm, hàng hóa.

Điều 14. Quy định và công bố hợp quy và gắn dấu hợp quy (CR)

Việc công bố hợp quy và gắn dấu hợp quy (CR) đối với chai chứa LPG được thực hiện theo các quy định của Bộ Khoa học và Công nghệ và Mục II Chương II Thông tư số 48/2011/TT-BCT ngày 30 tháng 12 năm 2011 của Bộ trưởng Bộ Công Thương quy định quản lý chất lượng các sản phẩm, hàng hóa nhóm 2 thuộc phạm vi quản lý của Bộ Công Thương.

Điều 15. Quy định về kiểm tra chất lượng chai chứa LPG

Việc kiểm tra chất lượng chai chứa LPG trong sản xuất, nhập khẩu, lưu thông trên thị trường hoặc trong quá trình sử dụng được thực hiện theo quy định của Thông tư số 48/2011/TT-BCT ngày 30 tháng 12 năm 2011 của Bộ trưởng Bộ Công Thương quy định quản lý chất lượng các sản phẩm, hàng hóa nhóm 2 thuộc phạm vi quản lý của Bộ Công Thương và pháp luật hiện hành về chất lượng sản phẩm, hàng hóa.

Chương 4.

TRÁCH NHIỆM CỦA CÁC TỔ CHỨC, CÁ NHÂN

Điều 16.Tổ chức, cá nhân thiết kế, chế tạo, xuất nhập khẩu, sửa chữa, sở hữu, kiểm định, giao nhận, vận chuyển, sử dụng chai chứa LPG bằng thép và các tổ chức, cá nhân khác có liên quan phải tuân thủ các yêu cầu kỹ thuật an toàn quy định tại Chương II của Quy chuẩn này; các quy định tại Nghị định số 107/2009/NĐ-CP ngày 26 tháng 11 năm 2009 của Chính phủ về kinh doanh khí dầu mỏ hóa lỏng và Thông tư số 41/2011/TT-BCT ngày 16 tháng 12 năm 2011 của Bộ trưởng Bộ Công Thương quy định về quản lý an toàn trong lĩnh vực khí dầu mỏ hóa lỏng.

Điều 17.Tổ chức, cá nhân sản xuất chai chứa LPG phải áp dụng hệ thống quản lý chất lượng nhằm đảm bảo chất lượng sản phẩm phù hợp với quy chuẩn kỹ thuật tương ứng và ghi nhãn theo quy định của pháp luật về nhãn hàng hóa trước khi đưa sản phẩm ra lưu thông trên thị trường.

Điều 18.Tổ chức, cá nhân sản xuất chai chứa LPG, Thương nhân nhập khẩu chai chứa LPG phải thực hiện chứng nhận hợp quy và công bố hợp quy phù hợp với các yêu cầu quy định tại Chương II của Quy chuẩn này, bảo đảm các yêu cầu an toàn của chai chứa LPG theo đúng nội dung công bố và thực hiện trách nhiệm quy định tại các văn bản pháp luật khác có liên quan.

Các chai chứa LPG sản xuất trong nước, nhập khẩu từ ngày 01 tháng 7 năm 2014 phải thực hiện công bố hợp quy và gắn dấu hợp quy.

Điều 19.Tổ chức, cá nhân sản xuất, nhập khẩu, kinh doanh chai chứa LPG phải bảo đảm chất lượng sản phẩm, hàng hóa và nhãn hàng hóa đối với chai chứa LPG phù hợp với quy chuẩn này và các quy định của pháp luật hiện hành.

Chương 5.

TỔ CHỨC THỰC HIỆN

Điều 20.Cục Kỹ thuật an toàn và Môi trường công nghiệp có trách nhiệm phối hợp với các cơ quan, đơn vị có liên quan hướng dẫn và tổ chức thực hiện Quy chuẩn này.

Căn cứ vào yêu cầu quản lý, Cục Kỹ thuật an toàn và Môi trường công nghiệp có trách nhiệm kiến nghị Bộ trưởng Bộ Công Thương sửa đổi, bổ sung Quy chuẩn này.

Điều 21.Sở Công Thương các tỉnh, thành phố trực thuộc Trung ương có trách nhiệm phối hợp với các cơ quan, đơn vị có liên quan hướng dẫn và tổ chức thực hiện Quy chuẩn này trên địa bàn quản lý.

Định kỳ hàng năm, Sở Công Thương có trách nhiệm tổng hợp, báo cáo Bộ Công Thương (Cục Kỹ thuật an toàn và Môi trường công nghiệp) các vướng mắc, kiến nghị các vấn đề liên quan đến chai chứa LPG trên địa bàn quản lý.

Điều 22.Trong trường hợp các văn bản quy phạm pháp luật, tiêu chuẩn được viện dẫn tại Quy chuẩn này có sự thay đổi, bổ sung hoặc được thay thế thì thực hiện theo quy định tại văn bản mới./.