Nội dung toàn văn Quy chuẩn kỹ thuật Quốc gia QCVN 22:2010/BGTVT về chế tạo và kiểm tra phương tiện, thiết bị xếp dỡ do Bộ trưởng Bộ Giao thông vận tải ban hành

QUY CHUẨN KỸ THUẬT QUỐC GIA

QCVN 22:2010/BGTVT

VỀ CHẾ TẠO VÀ KIỂM TRA PHƯƠNG TIỆN, THIẾT BỊ XẾP DỠ

National technical regulation on construction and survey of lifting appliances

1. Quy định chung

1.1. Phạm vi điều chỉnh

1.1.1. Quy chuẩn này quy định về các yêu cầu kỹ thuật liên quan đến thiết kế, chế tạo, sửa chữa, cải tạo, nhập khẩu, sử dụng và các yêu cầu về quản lý, kiểm tra, chứng nhận an toàn kỹ thuật đối với các phương tiện, thiết bị xếp dỡ. Bao gồm :

– Cần trục, cầu trục, cổng trục, bán cổng trục, trục cáp các loại;

– Palăng, xe tời, tời kéo, bàn nâng, máy vận thăng, thang cuốn, băng tải, xe nâng hàng các loại, thiết bị công tác nâng hạ người và hàng, cầu hành khách;

– Các loại bộ phận mang tải (gầu ngoạm, dây, xà treo hàng, khung nâng di động, thùng chứa), Xe tời điện chạy trên ray;

– Các phương tiện, thiết bị xếp dỡ, nâng hạ chuyên dụng, búa đóng cọc.

1.1.2. Ngoài các quy định trong Quy chuẩn này các phương tiện, thiết bị xếp dỡ còn phải thoả mãn các qui định trong các văn bản quy phạm pháp luật, quy định, hướng dẫn, tiêu chuẩn, quy chuẩn có liên quan cho từng chủng loại.

1.1.3. Quy chuẩn này không áp dụng cho các phương tiện, thiết bị xếp dỡ lắp đặt trên phương tiện thuỷ.

1.2. Đối tượng áp dụng

Quy chuẩn này áp dụng đối với các cơ quan, tổ chức, cá nhân có liên quan đến thiết kế, chế tạo, sửa chữa, cải tạo, nhập khẩu, sử dụng và kiểm tra, chứng nhận phương tiện, thiết bị xếp dỡ trong giao thông vận tải, tại các cảng, sân bay, các cơ sở đóng mới và sửa chữa phương tiện giao thông vận tải đường thuỷ, đường sắt, đường bộ, hàng không, công trình biển trên phạm vi cả nước.

1.3. Giải thích từ ngữ

Trong Quy chuẩn này, các từ ngữ dưới đây được hiểu như sau:

1.3.1. Phương tiện, thiết bị xếp dỡ

Phương tiện, thiết bị dùng để nâng, hạ, di chuyển, xếp dỡ hàng hoặc người.

1.3.2. Tải trọng làm việc an toàn (SWL)

Khối lượng hàng lớn nhất được phép xếp dỡ, nâng hạ kể cả các bộ phận dùng để nâng như: gầu ngoạm, móc, cáp, xà, khung cẩu ở mã hàng được nâng.

1.3.3. Tải trọng cho phép đối với các chi tiết tháo được

Tải trọng cho phép được tính toán dựa trên tải trọng thử đối với các chi tiết tháo được (riêng đối với xích và cáp là tải trọng làm đứt), tải trọng đó tương đương với trị số của tải trọng lớn nhất xác định khi tính toán phương tiện, thiết bị xếp dỡ.

1.3.4. Kết cấu chịu lực

Các kết cấu thuộc thân cần, cột, dầm, giá đỡ bệ máy và các kết cấu khác chịu tải trọng tác dụng vào phương tiện, thiết bị xếp dỡ.

1.3.5. Các cơ cấu

Cơ cấu nâng hàng, cơ cấu nâng cần, cơ cấu quay và cơ cấu di chuyển của cần trục bao gồm cả bộ phận dẫn động.

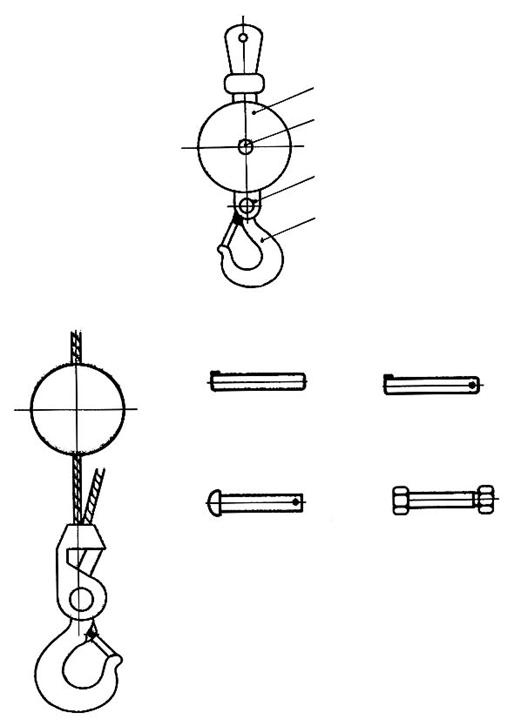

1.3.6. Chi tiết tháo được

Puly, móc cẩu, mắt xoay, tăng đơ, cáp, xích và các chi tiết khác liên kết tháo được với các kết cấu của phương tiện, thiết bị xếp dỡ.

1.3.7. Thiết bị cảnh báo và bảo vệ an toàn

– Thiết bị cảnh báo tự động phát tín hiệu (âm thanh và ánh sáng) dùng để báo hiệu trạng thái làm việc có nguy cơ phát sinh sự cố.

– Thiết bị bảo vệ tự động tạm dừng hoạt động của các máy để tránh khỏi tình trạng giới hạn.

1.3.8. Hệ số dự trữ phanh

Tỷ số giữa mômen tĩnh do phanh sinh ra với mômen tĩnh trên trục phanh dưới tác dụng của tải trọng tính toán.

1.3.9. Phanh thường mở

Loại phanh chỉ đóng khi có lực tác dụng.

1.3.10. Phanh thường đóng

Loại phanh chỉ mở khi có lực tác dụng.

1.3.11. Phanh điều khiển

Loại phanh khi đóng hoặc mở được thực hiện bởi người điều khiển cần trục tác động lên cơ cấu điều khiển của phanh, không phụ thuộc vào bộ phận truyền động của máy.

1.3.12. Phanh tự động

Loại phanh tự động đóng khi cơ cấu làm việc đến trạng thái giới hạn.

1.3.13. Đăng kiểm

Cục Đăng kiểm Việt Nam – Vietnam Register (VR).

2. Quy định kỹ thuật

2.1. Quy định về thiết kế và hồ sơ kỹ thuật

2.1.1. Các quy định kỹ thuật trong thiết kế phương tiện, thiết bị xếp dỡ phải phù hợp với Chương 2 của Tiêu chuẩn quốc gia TCVN 4244: 2005 “Thiết bị nâng – Thiết kế, chế tạo và kiểm tra kỹ thuật”, các tiêu chuẩn, quy chuẩn, hướng dẫn có liên quan cho từng chủng loại và được Đăng kiểm thẩm định.

2.1.2. Hồ sơ kỹ thuật chủ yếu đối với các phương tiện, thiết bị xếp dỡ chế tạo, cải tạo dưới sự giám sát kỹ thuật của Đăng kiểm bao gồm:

2.1.2.1. Bản thuyết minh chung; bản tính chọn thiết bị điện, thủy lực hoặc khí nén; bản tính độ bền và độ ổn định hoặc lý lịch của chúng.

2.1.2.2. Bản vẽ tổng thể có ghi các kích thước và thông số chính.

2.1.2.3. Bản vẽ sơ đồ nguyên lí hoạt động và các đặc trưng kỹ thuật chính của hệ thống truyền động điện, thuỷ lực hoặc khí nén, thiết bị điều khiển và bố trí các thiết bị an toàn.

2.1.2.4. Bản vẽ các kết cấu kim loại và quy trình hàn đã được Đăng kiểm duyệt

2.1.2.5. Bản vẽ lắp các cụm cơ cấu, sơ đồ mắc cáp.

2.1.2.6. Quy trình kiểm tra và thử tải.

2.1.3. Khi sử dụng các kết cấu kim loại, các chi tiết, các cơ cấu và thiết bị được chế tạo theo tiêu chuẩn hoá cũng như việc áp dụng các quy trình công nghệ nhiệt luyện và các tính toán theo tiêu chuẩn hoặc các điều kiện kỹ thuật khác được Đăng kiểm chấp thuận, thì không yêu cầu phải duyệt riêng.

2.1.4. Khi sửa đổi các thiết bị nâng trong trường hợp hoán cải hoặc sửa chữa, hồ sơ kỹ thuật trình duyệt phải phù hợp với những thay đổi đó theo yêu cầu của Quy chuẩn này.

2.2. Đóng dấu và gắn nhãn hàng hoá của Cơ sở chế tạo

Các thiết bị nâng phải được đóng dấu và gắn nhãn hàng hoá như sau:

2.2.1. Đóng dấu

Sức nâng cho phép (và tầm với) sẽ được đóng dấu cố định ở một vị trí dễ nhìn thấy và có thể nhìn thấy rõ từ dưới mặt đất.

Trong trường hợp cần trục có sức nâng thay đổi theo tầm với thì phải lắp đặt một bảng chia độ phù hợp chỉ báo sức nâng và tầm với của cần.

Trong trường hợp cần trục có từ hai móc cẩu trở lên, thì sức nâng của mỗi một móc cẩu phải được chỉ rõ ngay trên cụm puly móc cẩu liên quan. Ngoài ra cần phải chỉ rõ sức nâng cho phép trên mỗi móc trong trường hợp tất cả các móc cẩu có thể được sử dụng đồng thời.

2.2.2. Tấm nhãn hàng hoá

Nội dung ghi nhãn thiết bị nâng thực hiện theo quy định của pháp luật về nhãn hàng hoá. Nhãn phải được ghi rõ ràng và bền vững trên thiết bị nâng, với các thông tin tối thiểu sau:

– Tên sản phẩm

– Tên và địa chỉ của cơ sở chế tạo;

– Xuất xứ hàng hoá;

– Nhãn hiệu và số loại (Model);

– Thông số kỹ thuật;

– Năm chế tạo.

2.2.3. Biển cảnh báo

PhảI có biển cảnh báo ở các khu vực nguy hiểm, các lối lên và được gắn ở vị trí thích hợp sao cho dễ nhìn thấy như “Không được đứng dưới tải nâng”, “Người không có trách nhiệm không được lên thiết bị nâng”, “Nguy hiểm – thiết bị nâng”.

2.3. Các quy định an toàn về kết cấu

2.3.1. Khoảng trống

2.3.1.1. Tất cả các bộ phận chuyển động của thiết bị nâng, ngoại trừ thiết bị vận hành và ngoạm, xúc hàng ở vị trí bất lợi nhất và ở trong những điều kiện chịu tải bất lợi nhất của chúng phải cách các vật cố định tối thiểu là 0,05 m, cách lan can bảo vệ hoặc tay vịn tối thiểu là 0,1 m và cách các lối đi tối thiểu là 0,5 m.

2.3.1.2. Khoảng cách tối thiểu theo phương thẳng đứng từ thiết bị nâng đến lối đi làm việc chung phía dưới (đến sàn cũng như đến các thiết bị cố định hoặc chuyển động của nhà xưởng, ngoại trừ các sàn làm việc hoặc bảo dưỡng hoặc tương tự) phải không nhỏ hơn 1,8 m, đến các bộ phận của các thiết bị cố định hoặc chuyển động có các lối đi được hạn chế (như vòm lò, các bộ phận máy, các thiết bị nâng di chuyển ở dưới…) cũng như lan can bảo vệ phải không nhỏ hơn 0,5 m.

2.3.1.3. Khoảng cách tối thiểu theo phương thẳng đứng từ thiết bị nâng đến các bộ phận cố định hoặc chuyển động phía trên (nghĩa là giữa phần kết cấu của tời hoặc lan can và dầm nhà xưởng, các đường ống, các thiết bị nâng chạy trên đường chạy khác phía trên…) phải không nhỏ hơn 0,5 m ở các sàn bảo dưỡng và các vùng lân cận. Khoảng cách này có thể được giảm tới 0,1 m trong trường hợp các bộ phận kết cấu đặc biệt, với điều kiện không gây nguy hiểm cho người hoặc có những cảnh báo thích hợp để loại trừ các rủi ro có thể xảy ra.

2.3.2. Kết cấu kim loại

2.3.2.1. Độ dày nhỏ nhất của các kết cấu kim loại chịu tải có thể tiếp cận để kiểm tra, bảo dưỡng được mọi phía và của các kết cấu bố trí trong các khoang kín phải không được nhỏ hơn 4 mm. Độ dầy của các kết cấu có dạng hộp không có đường đi vào để kiểm tra và bảo dưỡng phía trong phải được lấy không nhỏ hơn 6 mm.

2.3.2.2. Bu lông và đinh tán trong các mối ghép của các kết cấu chịu tải phải có đường kính không nhỏ hơn 14 mm. Độ dày giới hạn của các kết cấu lắp ghép với nhau không được lớn hơn 5 lần đường kính bu lông hoặc đinh tán.

2.3.3. Cabin điều khiển

2.3.3.1. Cabin phải được thiết kế sao cho người điều khiển có tầm nhìn rõ ràng trên toàn bộ khu vực làm việc hoặc sao cho người điều khiển có thể theo dõi đầy đủ mọi hoạt động với sự trợ giúp thích hợp.

2.3.3.2. Cabin phải có không gian đủ rộng để người điều khiển có thể điều khiển dễ dàng. Có thể điều khiển từ vị trí ngồi, nhưng cũng có thể điều khiển từ vị trí đứng khi cần.

Một tấm chắn bảo vệ phải được lắp đặt ở phía trên nóc cabin để đề phòng có vật rơi xuống cabin.

Việc bố trí cabin và thiết bị điều khiển phải được thiết kế sao cho tiện lợi nhất.

2.3.3.3. Vật liệu kết cấu cabin phải làm bằng vật liệu không cháy, các tấm vách và tấm nóc có thể làm bằng vật liệu khó cháy. Sàn cabin phải được phủ vật liệu cách nhiệt và phi kim loại.

2.3.3.4. ở những cabin có các cửa sổ cách sàn nhỏ hơn 1 m và các khu vực lắp kính trên sàn cabin, thì chỗ lắp kính phải được kết cấu hoặc phải được bảo vệ sao cho người không thể bị rơi lọt ra ngoài. Có thể lau chùi, vệ sinh các cửa sổ cabin mà không bị nguy hiểm. Các cửa sổ lắp kính trên sàn cabin có nguy cơ bị vỡ khi có sự cố hoặc phải chịu bức xạ nhiệt khi thiết bị nâng hoạt động phải là loại kính an toàn thích hợp. Các cửa ra vào cabin phải được bảo vệ để chống bị mở ngẫu nhiên.

2.3.3.5. Cabin phải được trang bị đèn chống chói mắt và trong trường hợp cần thiết phải được thông gió.

2.3.3.6. Cabin bị bức xạ nhiệt phải được bảo vệ chống lại bức xạ nhiệt và thiết kế cản nhiệt, và cabin phải được điều hòa không khí để bảo đảm điều kiện làm việc có thể chấp nhận được.

2.3.3.7. Cabin hoạt động trong môi trường độc hại cho sức khỏe của người điều khiển chẳng hạn như bụi, hơi hoặc khí có hại phải được bảo vệ chống lại sự xâm nhập của chúng và phải được trang bị hệ thống cung cấp không khí sạch cho cabin.

2.3.3.8. Cabin phải đảm bảo các thông số an toàn vệ sinh lao động cho người điều khiển như: độ rung (tần số, biên độ), độ ồn phải nằm trong giới hạn cho phép.

Các cabin bố trí trên cao phải có thiết bị thông tin liên lạc với mặt đất để nhận hay thông báo cho người điều khiển các thông tin từ người chỉ huy việc nâng hàng từ dưới mặt đất.

2.3.4. Các yêu cầu bổ sung đối với cabin điều khiển kiểu treo – nâng

2.3.4.1. Số người được phép có mặt trong cabin và tải trọng lớn nhất của cabin phải không đổi và phải được chỉ báo rõ ràng. Ngoài ra, hướng dẫn vận hành và bảo dưỡng đối với cabin điều khiển kiểu treo – nâng phải được dán trong cabin.

2.3.4.2. Cabin phải được định vị chắc chắn để không bị xoay hoặc bị lắc nguy hiểm.

2.3.4.3. Cabin phải được bố trí một thiết bị chống rơi, hoặc có thể có hai cơ cấu treo cabin với điều kiện cabin vẫn còn giữ được nếu một trong 2 cơ cấu treo bị đứt, hoặc cơ cấu dẫn động hoặc cơ cấu phanh bị hỏng. Mỗi một cơ cấu treo riêng biệt phải được thiết kế với hệ số an toàn không nhỏ hơn 5 lần tải trọng làm việc lớn nhất.

Nếu có một thiết bị chống rơi và chỉ có một cơ cấu treo, thì hệ số an toàn tối thiểu khi tính toán thiết kế phải lấy bằng 8 lần tải trọng làm việc lớn nhất.

Cáp dẫn động phải được thiết kế với sức bền tối thiểu theo nhóm cơ cấu M8. Đường kính của cáp không được nhỏ hơn 6 mm. Cáp dẫn động làm việc ngoài trời phải là loại cáp thép mạ kẽm.

2.3.4.4. Khi tốc độ hạ đạt tới 1,4 lần tốc độ định mức thì cabin sẽ tự động tạm dừng lại.

Cabin phải có chuyển động độc lập với tải.

2.3.4.5. Tất cả các điều khiển sẽ tự động dừng ngay sau khi người điều khiển ra khỏi cabin.

2.3.4.6. Các công tắc giới hạn thông thường và khẩn cấp phải được lắp đặt tại vị trí cao nhất và thấp nhất của cabin, với hệ thống đóng ngắt và hoạt động riêng biệt. Các công tắc giới hạn khẩn cấp sẽ trực tiếp cắt mạch điện chính và phát tín hiệu cảnh báo.

Trong trường hợp cabin va đập vào vật cản hoặc các cơ cấu treo bị lỏng, các chuyển động của thiết bị nâng sẽ tự động dừng. Các thiết bị để đưa thiết bị nâng trở lại hoạt động không phải là kiểu tự khởi động lại.

2.3.4.7. Nếu tốc độ di chuyển của cabin lớn hơn 40 m/phút, thì phải lắp đặt thiết bị làm giảm tốc ngay tức thì để các đệm giảm chấn không bị va chạm tại tốc độ lớn hơn 40 m/phút.

Nếu tốc độ va chạm lớn hơn 20 m/phút, thì phải lắp đặt đệm giảm chấn kiểu hấp thụ năng lượng.

2.3.4.8. Cabin phải được lắp đặt hệ thống báo tín hiệu báo động độc lập với điện cấp nguồn của thiết bị nâng. Cabin cũng phải được trang bị thiết bị để người điều khiển thoát xuống đất, thí dụ như thang dây hoặc thiết bị thoát hiểm, và phải luôn sẵn có trong buồng điều khiển.

2.3.4.9. Người sử dụng phải đảm bảo rằng với độ cao xếp chồng hàng hóa cao nhất, thì vẫn có một khoảng cách an toàn bằng 0,5 m cách đáy cabin ở vị trí làm việc cao nhất.

2.3.4.10. Chỉ có thể điều khiển từ xa thiết bị nâng từ dưới mặt đất với cabin đang ở vị trí làm việc cao nhất của nó.

2.3.5. Lan can, hành lang và sàn

2.3.5.1. Lối vào cabin điều khiển phải dễ dàng và an toàn với bất kỳ vị trí nào của thiết bị nâng trong điều kiện làm việc bình thường. Nếu sàn của cabin điều khiển cách mặt đất nhỏ hơn 5 m và lối vào cabin có thể bị hạn chế đối với các vị trí nhất định của thiết bị nâng, thì cabin phải được trang bị các phương tiện thoát hiểm thích hợp (như thang dây).

Lối vào cabin thường được sử dụng là từ sàn cùng mức với sàn cabin điều khiển và sàn phải có lan can bảo vệ. Lối vào qua sàn hoặc qua nóc cabin chỉ được sử dụng khi không gian thực tế bị hạn chế.

Khi lối vào cabin trực tiếp qua cầu thang, sàn hoặc hành lang, thì khe hở nằm ngang tới lối vào cabin không được vượt quá 0,15 m và mức chênh lệch giữa độ cao sàn và sàn cabin không được vượt quá 0,25 m.

2.3.5.2. Khi không thể lên cabin trực tiếp từ dưới mặt đất tại một vị trí bất kỳ của thiết bị nâng, và sàn cabin cách mặt đất lớn hơn 5 m, thì thiết bị nâng phải được bố trí các lối đi thích hợp. Đối với một số thiết bị nâng nhất định chẳng hạn như cầu trục, lối vào cabin có thể bị hạn chế đối với một số vị trí nhất định, đo đó phải trang bị các thiết bị thích hợp để người điều khiển có thể rời cabin được dễ dàng.

2.3.5.3. Các hành lang, cầu thang và sàn phải có lối vào an toàn với bất kỳ vị trí nào của thiết bị nâng. Các cầu thang và thang thường xuyên sử dụng phải được dẫn tới các sàn hoặc các hành lang. Đối với các lối vào như thế thì cầu thang được sử dụng nhiều hơn thang.

2.3.5.4. Tất cả các vị trí hoạt động và tất cả các trang thiết bị yêu cầu phải kiểm tra hoặc bảo dưỡng thường xuyên cần phải trang bị lối vào an toàn, hoặc tiếp cận được tới những vị trí đó bằng các sàn làm việc di động.

2.3.5.5. Đối với các vị trí đã đề cập ở trên mà cao hơn sàn 2 m và thanh cần của cần trục, phải được tiếp cận qua cầu thang, sàn. Cầu thang phải lắp đặt lan can bảo vệ ở cả hai bên.

2.3.5.6. Khi thực hiện công việc lắp dựng, tháo, thử, sửa chữa và bảo dưỡng thiết bị nâng tại những nơi cách sàn cao hơn 2 m, thì phải có các thiết bị thích hợp đặt trên thiết bị nâng và trên thanh cần để đảm bảo an toàn cho người (chẳng hạn như lan can bảo vệ, tay vịn, thiết bị an toàn…) và cho phép người có thể tiếp cận tới các nơi đó. Các puly và các bộ phận chuyển động tại đầu cần phải được thiết kế sao cho không cần thiết phải bôi trơn trong khoảng thời gian từ khi lắp dựng tới khi tháo thiết bị nâng, nếu không thoả mãn điều này thì thanh cần phải được trang bị lối lên tiếp cận.

2.3.5.7. Lối tiếp cận bố trí trên thanh cần đề cập ở trên có thể bỏ qua khi thanh cần có thể hạ xuống được để kiểm tra toàn diện bằng mắt hoặc các bộ phận kết cấu khác cho phép kiểm tra bằng mắt.

2.3.5.8. Các cầu thang, lối đi và sàn phải có khoảng trống phía trên không nhỏ hơn 1,8 m. Các lối đi có độ rộng không nhỏ hơn 0,5 m phải được lắp đặt gần các bộ phận bị dẫn động có chuyển động tương đối đối với các lối đi và sàn; kích thước của lối đi này có thể được giảm xuống tới 0,4 m với điều kiện phải có lan can với độ cao 0,6 m. Bề rộng của lối đi giữa các bộ phận cố định phải không nhỏ hơn 0,4 m.

Khoảng trống phía trên các lối đi ít được sử dụng được bố trí bên trong kết cấu của thiết bị nâng có thể được giảm xuống tối thiểu bằng 1,3 m, đồng thời chiều rộng phải được tăng lên bằng 0,7 m, thay đổi tuyến tính với sự giảm chiều cao. Khoảng trống phía trên các sàn chỉ dùng để bảo dưỡng thiết bị có thể được giảm xuống tới 1,3 m.

2.3.5.9. Các lối đi tiếp cận các bộ phận của thiết bị nâng phải lắp đặt lan can liên tục tại phía có nguy cơ bị rơi từ độ cao hơn 1 m. Chiều cao của tấm chắn chân không nhỏ hơn 0,1 m. Được phép có các cửa ra vào ở lan can nếu có bố trí thiết bị bảo vệ thích hợp để ngăn ngừa người bị rơi ngã. Theo quy định chiều cao lan can không được thấp hơn 1 m và phải có tấm chắn chân và chấn song trung gian. Chiều cao của lan can có thể được giảm tới 0,8 m cho các lối đi có khoảng trống phía trên là 1,3 m. Dọc theo các lối đi phải trang bị tối thiểu một tay vịn.

Đối với các lối đi dọc theo tường nhà xưởng hoặc kết cấu vách đặc, thì được phép dùng tay vịn thay cho lan can. Khoảng cách giữa các tay vịn không được lớn hơn 1 m.

2.3.5.10. Bề mặt của các sàn phải là kiểu chống trượt phù hợp. Các lỗ khoét, khe hở trên sàn phải được giới hạn về kích thước sao cho một quả bóng đường kính 0,02 m không thể lọt qua.

2.3.5.11. Khi các lối đi được đặt ở gần các đường dây điện, thì các đường điện này phải được bảo vệ để tránh tiếp xúc do vô ý.

2.3.6. Cầu thang và thang

2.3.6.1. Cầu thang và thang phải được lắp đặt tại các vị trí có sự chênh lệch độ cao lớn hơn 0,5 m. Các chỗ đặt chân có tay vịn có thể được lắp đặt trên các bề mặt dựng đứng không cao hơn 2 m.

Các thang có chiều cao lớn hơn 8 m phải có sàn nghỉ tại vị trí trung gian. Đối với các cầu thang cao hơn, thí dụ như đối với các cần trục tháp dùng trong xây dựng thì có thể bố trí thêm các sàn nghỉ trung gian mà khoảng cách theo chiều thẳng đứng giữa các sàn nghỉ không được lớn hơn 8 m. Nếu bị hạn chế về không gian thì có thể lắp đặt các thang liên tục đơn ở các sàn nghỉ dọc theo thang.

2.3.6.2. Cầu thang

Độ nghiêng của các cầu thang không được vượt quá 65o, chiều cao của từng bậc thang không được vượt quá 0,25 m (0,2 m đối với các cần trục tháp) và chiều rộng của bậc thang không được nhỏ hơn 0,15 m.

Nếu có thể, tỷ lệ sau được áp dụng:

2 x chiều cao của bậc thang + 1 chiều rộng của bậc = 0,63 m

Khoảng cách giữa các bậc thang là đều nhau. Trong trường hợp các cầu thang chính, thì khoảng cách giữa các chấn song đứng của lan can không được nhỏ hơn 0,6 m, với các cầu thang khác thì khoảng cách giữa các chấn song đứng của lan can chỉ yêu cầu bằng 0,5 m là đủ.

Bề mặt bậc cầu thang phải là bề mặt chống trượt.

Các cầu thang phải lắp đặt lan can ở cả 2 bên; khi một bên của cầu thang có vách thì bên này chỉ cần lắp đặt tay vịn.

2.3.6.3. Thang

Chiều dài của thanh ngang giữa hai thành thang không được nhỏ hơn 0,3 m; khoảng cách giữa các thanh ngang phải đều nhau và không được lớn hơn 0,3 m. Các thanh ngang phải cách các bộ phận kết cấu cố định tối thiểu là 0,15 m. Thanh ngang phải chịu được một lực bằng 1200 N tác dụng tại giữa thanh mà không có biến dạng vĩnh cửu.

Các lỗ mà thang chui qua phải không nhỏ hơn 0,63 m x 0,63 m hoặc nhỏ hơn lỗ có đường kính 0,8 m.

Các thang cao hơn 5 m thì phải lắp đặt vòng bao an toàn từ độ cao 2,5 m.

Khoảng cách giữa các vòng bao an toàn phải không lớn hơn 0,9 m. Các vòng bao an toàn phải được liên kết với nhau tối thiểu bằng ba thanh dọc cách đều nhau.

Trong mọi trường hợp, một thanh dọc liên kết các vòng bao an toàn phải đặt tại điểm chính giữa đối diện với đường tâm thẳng đứng của thang.

Độ bền của các vòng bao an toàn được gia cường bằng các thanh dọc cần phải đủ để chịu được một lực bằng 1000 N phân bố trên đoạn 0,1 m tại bất kỳ điểm nào của vòng bao an toàn mà không bị biến dạng.

Vai thang phải được kéo dài tối thiểu 1 m ra phía trên thanh ngang trên cùng, trừ khi có bố trí một vài tay nắm thích hợp khác. Nếu không gian bị hạn chế, thì vai thang kéo dài 0,8 m được chấp nhận.

Các vòng bao an toàn không cần thiết phải bố trí trên những thang ở bên trong kết cấu mà chúng có thể tác dụng như bảo vệ an toàn và ở đó có khoảng cách từ 0,7 m đến 0,8 m giữa thang và mặt đối diện. Các bộ phận kết cấu có thể được xem như tương đương với các vòng bao an toàn với điều kiện các bộ phận kết cấu được bố trí sao cho khoảng cách vuông góc giữa các thanh ở khu vực nguy hiểm luôn nhỏ hơn 0,75 m và vòng tròn nội tiếp giữa thang và các thanh đứng nhỏ hơn 0,75 m.

Phải bố trí các sàn nghỉ cho các thang tại đoạn thứ nhất không cao hơn 10 m, Còn các đoạn tiếp sau cách nhau 8 m.

2.4. Thiết bị cơ khí

2.4.1. Dẫn động cáp và xích

2.4.1.1. Theo quy định, tang chỉ quấn một lớp cáp. Nếu tang quấn nhiều hơn một lớp cáp thì phải lắp đặt một thiết bị rải cáp; không cần thiết phải có thiết bị rải cáp trong trường hợp cáp quấn 2 lớp và cáp tự dẫn hướng trong khi quấn.

Nếu có khả năng cáp bị chùng lỏng trên tang trong khi hoạt động hoặc quấn không chính xác thì phải lắp đặt một thiết bị phù hợp để phòng ngừa sự cố này.

Tang quấn cáp phải có thành ở hai bên, trừ khi có hệ thống chống xổ cáp.

Thành tang phải cao hơn lớp cáp trên cùng một khoảng không nhỏ hơn 1,5 lần đường kính cáp khi cáp được quấn đầy trên tang (bằng 2 lần đối với các cần trục dùng trong xây dựng).

2.4.1.2. Tại vị trí móc hạ thấp nhất cho phép, thì vẫn còn tối thiểu 2 vòng cáp trên tang trước khóa đầu cáp trên tang. Nếu đầu cáp được kẹp giữ trên tang bằng các kẹp bulông thì phải có tối thiểu 2 kẹp riêng biệt được lắp đặt thiết bị khóa chắc chắn.

2.4.1.3. Cáp phải được bảo vệ để tránh khỏi bị tác động trực tiếp của nguồn nhiệt bức xạ, hơi và vật liệu nóng chảy và các chất nguy hại khác. Phải sử dụng các loại cáp đặc biệt khi hoạt động trong những điều kiện chịu tác động khắc nghiệt của nhiệt, các vật liệu gây gỉ mòn…

2.4.1.4. Các cơ cấu dẫn động xích phải được lắp đặt một thiết bị đảm bảo xích chạy êm trên đĩa xích và ngăn ngừa xích nhảy ra khỏi đĩa xích. Phải lắp đặt bộ phận bảo vệ xích phù hợp.

2.4.2. Cụm móc cẩu, puly và các thiết bị chịu tải khác

2.4.2.1. Phải lắp đặt một thiết bị phù hợp để ngăn ngừa cáp hoặc xích tuột ra khỏi puly.

2.4.2.2. Phải lắp đặt một thiết bị bảo vệ thích hợp sao cho tránh được khả năng bị kẹt tay giữa cáp và puly của cụm móc cẩu.

2.4.2.3. Các puly dẫn cáp phải được thiết kế sao cho có thể tiếp cận được để bảo dưỡng.

2.4.2.4. Phải lắp đặt móc an toàn hoặc móc được thiết kế đặc biệt ở những nơi mà phương pháp hoạt động có nguy cơ sự cố tuột móc hàng hoặc móc hàng bị vướng.

2.4.2.5. Thiết bị mang tải có thể thay đổi lẫn nhau giữa các thiết bị nâng, chẳng hạn như gầu ngoạm, nam châm điện, thùng chứa, kìm ngoạm và dầm nâng phải được đóng dấu cố định tải trọng làm việc an toàn và trọng lượng bản thân của chúng, trong trường hợp gầu ngoạm và thùng chứa để vận chuyển hàng rời thì phải đóng dấu thêm dung tích và tên của Cơ sở chế tạo.

2.4.3. Phanh

Các quy định của mục này sẽ không áp dụng cho các cơ cấu hoạt động bằng xy lanh, như kích thuỷ lực.

2.4.3.1. Các dẫn động phải được lắp đặt phanh kiểu cơ. Trong trường hợp ngoại lệ, nếu dẫn động thông qua cơ cấu tự khóa hãm thì không cần lắp đặt phanh với điều kiện cơ cấu tự khóa hãm được bảo đảm không có ứng suất vượt quá mức hoặc không có sự dịch chuyển nào có thể xảy ra.

Cơ cấu phanh phải là kiểu dễ cho việc kiểm tra. Lò xo phanh phải là kiểu nén. Phanh phải là kiểu có thể hiệu chỉnh được và má phanh có thể thay thế được.

2.4.3.2. Cơ cấu nâng cần phải được lắp đặt phanh hoạt động tự động và có thể giữ được an toàn tải thử trong trường hợp ngắt nguồn điện hoặc cơ cấu dẫn động nâng bị hỏng.

Hệ thống phanh phải được thiết kế để giữ được tải bằng 1,6 lần tải nâng và có khả năng giữ được tải thử động mà không mất hiệu quả phanh và không bị quá nhiệt cho phép.

Phanh của cơ cấu nâng phải được lắp đặt sao cho có mối liên kết cơ khí chắc chắn giữa các bộ phận của tời sao cho một mặt phát sinh mômen phanh, mặt khác giữ cố định tải trọng.

Cơ cấu kiểu cơ và kiểu điện phải có thể giữ được tốc độ hạ tải trong phạm vi giới hạn tốc độ cho phép.

Cơ cấu nâng các vật liệu nóng chảy phải được trang bị hai phanh kiểu cơ hoạt động độc lập với nhau, mỗi phanh phải đáp ứng các yêu cầu đã định; phanh thứ hai phải tác dụng trễ thời gian so với phanh thứ nhất.

Trong những trường hợp khẩn cấp khi có sự hư hỏng của thiết bị dẫn động thì phanh thứ hai sẽ tác động lên tang quấn cáp; phanh này phải được điều khiển sao cho tác động tự động, không chậm hơn tốc độ tức thời bằng 1,5 lần tốc độ hạ định mức. Trong trường hợp như vậy cơ cấu điều khiển của thiết bị nâng sẽ dừng khẩn cấp và tự kích hoạt phanh.

2.4.3.3. Thiết bị dẫn động di chuyển thiết bị nâng và xe tời hoạt động điện phải trang bị phanh tự động, hoặc phanh có thể hoạt động từ vị trí điều khiển. Ngoại trừ các thiết bị nâng này không chịu tác động của gió, hoạt động trên đường ray nằm ngang với tốc độ không vượt quá 40 m/phút, hoặc trên các bánh xe có ổ đỡ chống ma sát với tốc độ không vượt quá 20 m/phút. Đối với những thiết bị nâng dùng để vận chuyển các vật liệu nóng chảy, phanh được yêu cầu không phụ thuộc vào tốc độ.

Phanh phải được thiết kế sao cho thiết bị nâng hoặc xe tời có thể dừng trong một thời gian thích hợp và giữ cố định trong mọi trạng thái hoạt động, dưới tác dụng của tải trọng gió cũng như trong trường hợp mất điện.

Cơ cấu di chuyển của thiết bị nâng và xe tời (xe con) trong điều kiện hoạt động có gió được trang bị phanh kiểu không tự động phải được trang bị thêm thiết bị kẹp ray.

Phanh tự động hoặc thiết bị chống bão của cơ cấu di chuyển phải được thiết kế với hệ số an toàn không nhỏ hơn 1,1 lần lực tác dụng lớn nhất trong điều kiện thiết bị nâng không hoạt động.

2.4.3.4. Phanh của cơ cấu quay hoạt động điện của thiết bị nâng phải được thiết kế sao cho có thể dừng trong một thời gian thích hợp và giữ các bộ phận quay cố định trong mọi trạng thái hoạt động, dưới tác dụng của tải trọng gió cũng như trong trường hợp mất điện.

2.4.3.5. Phanh của cơ cấu thay đổi tầm với của cần phải được thiết kế sao cho trong trường hợp mất điện hoặc hư hỏng của cơ cấu dẫn động thì phanh phải tác động tự động và giữ an toàn được cần cùng với tải trọng thử ở vị trí bất lợi nhất.

Cơ cấu phanh phải được thiết kế với một mômen phanh tối thiểu tương đương với 1,6 lần mômen do tải trọng dưới móc và trọng lượng bản thân của hệ thống cần cộng với 1,0 lần mômen do tải trọng gió trong trạng thái hoạt động bất lợi nhất (tải trọng gió lớn nhất trong điều kiện hoạt động).

Trong điều kiện thiết bị nâng không hoạt động thì mômen phanh thiết kế tối thiểu phải bằng 1,1 lần mômen do trọng lượng bản thân của hệ thống cần và do gió (gió bão lớn nhất trong điều kiện thiết bị nâng không hoạt động) ở vị trí bất lợi nhất của cần hoặc ở vị trí cần không hoạt động.

2.5. Thiết bị thuỷ lực

2.5.1. Các ống thép liền được sử dụng làm ống áp lực với đường kính ngoài tới 30 mm; phải không có mối hàn trên các đường ống áp lực này ngoại trừ mối hàn tại bích nối ống bằng mối nối bulông.

2.5.2. Khi các cơ cấu nâng tải và nâng/ hạ cần được dẫn động bằng xy lanh thủy lực, thì các thiết bị tự động (các van giữ tải) phải được lắp đặt ngay sát gần với các mối nối ống áp lực của xy lanh để tránh tải bị trôi xuống, đặc biệt trong trường hợp hư hỏng ống. Khi xảy ra sự cố tải bị trôi xuống do các bộ phận bị rò rỉ dầu, thì các thiết bị cơ khí phải được lắp đặt để phòng ngừa sự cố này.

Với các dẫn động thủy lực kiểu khác, các chuyển động trên phải được dừng lại bằng các phanh tự động, được hoạt động bằng các điều khiển tự khởi động lại.

2.5.3. Sự vượt quá áp suất làm việc lớn nhất do tải trọng ngoài tác động vào các mạch thuỷ lực bị cách ly khi ngừng điều khiển sẽ được phòng ngừa bằng các van an toàn. Các quy định hoặc các biện pháp về kết cấu thích hợp phải được áp dụng để phòng ngừa áp suất làm việc bị vượt quá 1,6 lần, kể cả trường hợp có sung áp lực.

2.5.4. Trước khi hoạt động, hệ thống thủy lực phải được làm sạch không có các cặn bẩn. Hệ thống phải được thiết kế sao cho các cặn bẩn có thể dọn sạch khi tiến hành các công việc sửa chữa.

2.5.5. Mỗi một mạch thủy lực phải có ít nhất một đầu nối để lắp áp kế, để có thể đo được áp lực mà không cần phải tháo ống.

2.5.6. Các hệ thống thủy lực phải được lắp đặt các van xả khí tại các vị trí thích hợp.

2.5.7. Sự chuyển động vượt quá các vị trí giới hạn phải được phòng ngừa bằng các thiết bị thích hợp.

2.5.8. Các ống áp lực cứng và mềm phải được thiết kế với hệ số an toàn bằng 4 để tránh bị vỡ do áp lực; hệ số an toàn này cũng được áp dụng cho các mối nối và cho các bích nối. Đối với các thiết bị nâng cố định không bị xóc thủy lực và rung động, hệ số an toàn cho các ống và mối nối lấy bằng 2,5 là đủ.

2.5.9. Các chất lỏng thủy lực được sử dụng trong hệ thống thủy lực của thiết bị nâng phải phù hợp với các yêu cầu về điều kiện làm việc, công nghệ và an toàn. Các chất lỏng thủy lực phải được chỉ rõ cho người sử dụng. Phải kiểm tra được mức chất lỏng cao nhất và thấp nhất trong két.

2.5.10. Các van điều khiển của hệ thống thuỷ lực phải có kết cấu kiểu tự hoàn nguyên (khi thôi điều khiển van sẽ tự trở về vị trí 0) để tránh trường hợp khởi động không cố ý các thiết bị dẫn động sau khi có điện trở lại hoặc khi đóng cầu dao nguồn của thiết bị nâng.

2.5.11. Các quy định về thử thiết bị thuỷ lực về an toàn phải phù hợp với TCVN 5179 – 90 “Máy nâng hạ – Yêu cầu thử nghiệm thiết bị thuỷ lực về an toàn”.

2.6. Thiết bị an toàn

2.6.1. Thiết bị giới hạn các chuyển động làm việc

2.6.1.1. Cơ cấu nâng

Phạm vi của cơ cấu nâng hoạt động điện phải được giới hạn tại các vị trí cao nhất và thấp nhất cho phép của tải nâng bằng công tắc giới hạn ngắt tự động (công tắc giới hạn sự cố), có liên quan đến khoảng cách yêu cầu phải giảm tốc. Sự chuyển động trở lại từ các vị trí giới hạn chỉ có thể thực hiện bằng thiết bị điều khiển. Nếu trong quá trình hoạt động bình thường mà chạm đến vị trí giới hạn, thì phải trang bị thêm một công tắc giới hạn phụ và hoạt động độc lập. Trong trường hợp này, khi công tắc giới hạn phụ đã được ngắt, có thể tác động phục hồi chuyển động trở lại bằng việc sử dụng thiết bị điều khiển, nhưng nếu công tắc giới hạn sự cố đã được ngắt thì không thể phục hồi chuyển động trở lại.

Cơ cấu nâng được truyền động từ động cơ đốt trong và khớp nối cơ khí mà không thông qua dẫn động điện, thủy lực hoặc khí nén trung gian thì có thể trang bị thiết bị báo động bằng âm hiệu hoặc đèn hiệu thay cho các công tắc giới hạn.

2.6.1.2. Cơ cấu di chuyển

Thiết bị nâng và xe tời hoạt động điện phải được trang bị các thiết bị như phanh guốc, đệm giảm chấn kiểu cao su, lò xo hoặc thủy lực hoặc các thiết bị đặc biệt khác có khả năng hấp thụ một nửa động năng của các khối lượng đang chuyển động tại tốc độ di chuyển định mức và sao cho sự giảm tốc lớn nhất trong cabin điều khiển không được vượt quá 5 m/s2.

Nếu thường xuyên phải giới hạn tốc độ di chuyển trong quá trình hoạt động thông thường thì sự giảm tốc lớn nhất trong cabin điều khiển phải không vượt quá 2,5 m/s2.

Thiết bị nâng và xe tời được điều khiển từ xa, phải được trang bị công tắc ngắt giới hạn khi tốc độ di chuyển vượt quá 40 m/phút.

Khi điều kiện hoạt động của thiết bị nâng được yêu cầu đối với các điều kiện gió nhất định, thiết bị đo gió và thiết bị báo động phải được trang bị trên thiết bị nâng.

Cơ cấu di chuyển của thiết bị nâng phải được trang bị thiết bị gạt khi các chướng ngại vật có thể nằm trên ray.

Khi có hai hoặc nhiều thiết bị nâng chạy trên cùng một đường ray, thì phải trang bị các thiết bị đặc biệt để phòng ngừa đâm va.

Trong phạm vi hoạt động của thiết bị nâng hoặc xe tời, phải có biện pháp phù hợp bảo vệ an toàn cho người; như bằng việc sử dụng các tấm biển cảnh báo, đèn chớp, báo động âm thanh… hoặc nếu cần thiết, bằng thiết bị dừng tự động.

2.6.1.3. Cơ cấu thay đổi tầm với và quay

Với cơ cấu thay đổi tầm với của cần hoạt động điện thì chuyển động của cần tại vị trí giới hạn phải được giới hạn bằng các công tắc giới hạn ngắt tự động (công tắc giới hạn ngắt sự cố) có liên quan đến khoảng cách yêu cầu phải giảm tốc.

Sự chuyển động trở lại từ các vị trí giới hạn chỉ có thể thực hiện bằng thiết bị điều khiển.

Cơ cấu thay đổi tầm với của cần được truyền động từ động cơ đốt trong và khớp nối cơ khí mà không thông qua dẫn động điện, thủy lực hoặc khí nén trung gian thì có thể trang bị thiết bị báo động bằng âm hiệu hoặc đèn hiệu thay cho công tắc ngắt giới hạn hành trình.

Tương tự, cơ cấu quay cần được dẫn động điện với góc quay được giới hạn thì chuyển động quay phải được giới hạn bằng công tắc giới hạn ngắt khẩn cấp tự động.

2.6.2. An toàn chống quá tải và chống lật

2.6.2.1. Thiết bị nâng và xe tời phải được thiết kế, hoặc phải được trang bị thêm các thiết bị an toàn sao cho, trong trường hợp trật bánh khỏi đường ray hoặc có sự hư hỏng của bánh xe hoặc trục hoặc ổ đỡ bánh xe, thì độ sụt lớn nhất được giới hạn đến 3 cm và sự đổ và lật được ngăn ngừa.

Ngoài ra, các lực bất thường chẳng hạn như lực va chạm vào đệm giảm chấn, va chạm và lắp ráp sẽ không làm thiết bị nâng hoặc xe tời bị lật hoặc đổ.

Các thiết bị nâng có cần và xe tời có dầm chìa mà có thể bị lật do quá tải, và những thiết bị nâng có sức nâng không phụ thuộc vào tầm với của cần phải được trang bị công tắc ngắt bảo vệ quá tải; tuy nhiên, khi sức nâng thay đổi theo tầm với thì công tắc này cũng hoạt động như một công tắc giới hạn mômen tải. Các công tắc giới hạn nên có tác động đưa trở về phạm vi giới hạn cho phép của mômen tải bằng cách đảo chiều chuyển động hoặc khi xảy ra quá tải do tải nâng thì sẽ dùng thiết bị điều khiển để hạ tải xuống.

Các thiết bị nâng có cơ cấu nâng và cơ cấu thay đổi tầm với được truyền động từ động cơ đốt trong và khớp nối cơ khí mà không thông qua dẫn động điện, thủy lực hoặc khí nén trung gian thì có thể trang bị thiết bị báo động bằng âm hiệu hoặc đèn hiệu thay cho công tắc ngắt bảo vệ quá tải.

2.6.2.2. Các thiết bị nâng có sức nâng phụ thuộc vào tầm với của cần phải được trang bị bảng biểu đồ sức nâng – tầm với được gắn cố định, có thể nhìn thấy rõ ràng từ vị trí điều khiển dưới dạng vạch chia các tải nâng dưới móc tương ứng với tầm với.

2.6.3. Thiết bị cảnh báo

Các thiết bị nâng phải được trang bị các thiết bị phát tín hiệu ánh sáng và âm thanh khi các cơ cấu hoạt động có thể gây nguy hiểm cho người xung quanh khi thiết bị nâng bắt đầu nâng hàng, khi thiết bị nâng đang di chuyển…

2.7. Quy định an toàn trong lắp đặt

2.7.1. Công việc lắp ráp hoặc tháo dỡ thiết bị nâng phải được tiến hành theo quy trình công nghệ lắp ráp và tháo dỡ thiết bị nâng của Cơ sở chế tạo hoặc của đơn vị lắp đặt.

Đơn vị lắp đặt phải phổ biến cho những người tham gia lắp đặt quy trình công nghệ lắp ráp, tháo dỡ và các biện pháp an toàn phải thực hiện trong quá trình tháo, lắp thiết bị nâng.

2.7.2. Trong quá trình lắp ráp thiết bị nâng chạy trên ray, phải kiểm tra tình trạng của đường ray. Khi phát hiện các sai lệch vượt quá trị số cho phép, phải ngừng ngay công việc lắp ráp để xử lý. Chỉ sau khi xử lý xong mới được phép tiếp tục công việc lắp ráp.

2.7.3. Trong thời gian tiến hành tháo lắp thiết bị nâng, phải xác định vùng nguy hiểm và có biển báo cấm người không có trách nhiệm ở trong khu vực đó.

2.7.4. Công việc tháo lắp thiết bị nâng ở trên cao, ở ngoài trời phải tạm ngừng khi mưa to, giông, bão hoặc có gió từ cấp 5 trở lên.

2.7.5. Những người tiến hành công việc tháo lắp thiết bị nâng ở độ cao trên 2 m phải có giấy chứng nhận của y tế xác nhận đủ sức khoẻ làm việc trên cao. Khi làm việc trên cao phải đeo dây an toàn.

2.7.6. Trong quá trình tháo lắp thiết bị nâng, không cho phép:

– Dùng máy trục để nâng hạ người;

– Người ở phía dưới tải đang được nâng;

– Để tải treo ở móc khi máy trục ngừng hoạt động;

– Gia cố tạm các thành phần kết cấu riêng biệt không đủ số lượng bulông cần thiết;

– Nới lỏng cáp giữ kết cấu trước khi cố định hoàn toàn kết cấu vào vị trí;

– Tiến hành nâng tải khi cáp đang kẹt hoặc cáp bật khỏi rãnh ròng rọc;

– Vứt bất kỳ một vật gì từ trên cao xuống;

– Sử dụng lan can hoặc thiết bị phòng ngừa khác để làm điểm tựa cho kích hoặc treo palăng.

2.7.7. Khi đặt thiết bị nâng phải khảo sát tính toán khả năng chịu lực của địa điểm đặt, địa hình, địa vật và hoạt động xung quanh để bố trí thiết bị làm việc an toàn.

2.7.8. Những trường hợp đặc biệt do mặt bằng thi công quá chật hẹp, mà trong quá trình hoạt động của thiết bị nâng như cần, đối trọng… và tải phải di chuyển phía trên các đường giao thông, thì phải lập phương án lắp đặt và thi công an toàn và phải được phép của Đăng kiểm về kỹ thuật an toàn.

2.7.9. Đặt thiết bị nâng hoạt động trong vùng bảo vệ của đường dây tải điện trên không, phải được cơ quan quản lý đường dây cho phép; giấy phép phải kèm theo hồ sơ của thiết bị.

Khi thiết bị nâng làm việc ở gần đường dây tải điện phải đảm bảo trong suốt quá trình làm việc khoảng cách nhỏ nhất từ thiết bị nâng hoặc từ tải đến đường dây tải điện gần nhất không được nhỏ hơn giá trị sau:

1,5 m đối với đường dây có điện thế đến 1 kV;

2 m đối với đường dây có điện thế đến 1 – 20 kV;

4 m đối với đường dây có điện thế đến 35 – 110 kV;

5 m đối với đường dây có điện thế đến 150 – 220 kV;

6 m đối với đường dây có điện thế đến 330 kV;

9 m đối với đường dây có điện thế đến 500 kV.

2.7.10. Khi đặt thiết bị nâng tại mép hào, hố, rãnh phải đảm bảo khoảng cách tối thiểu từ điểm tựa gần nhất của thiết bị nâng đến mép hào hố, không được nhỏ hơn giá trị trong bảng sau:

|

Độ sâu hào hố (m) |

Khoảng cách cho phép nhỏ nhất đối với các loại đất (m) |

||||

|

Cát sỏi |

á cát |

á sét |

Sét |

Hoàng thổ |

|

|

1 |

1,5 |

1,25 |

1 |

1 |

1 |

|

2 |

3 |

2,4 |

2 |

1,5 |

2 |

|

3 |

4 |

3,6 |

3,25 |

1,75 |

2,5 |

|

4 |

5 |

4,4 |

4 |

3 |

3 |

|

5 |

6 |

5,3 |

4,75 |

3,5 |

3,5 |

Nếu điều kiện mặt bằng không cho phép đảm bảo được khoảng cách quy định theo bảng trên, phải có biện pháp chống sụt lở hào, hố, rãnh trước khi đặt thiết bị nâng vào vị trí.

2.7.11. Các thiết bị nâng tự hành không được phép đặt trên mặt bằng có độ dốc lớn hơn độ dốc cho phép của thiết bị nâng đó, và không được phép đặt trên đất vừa lấp lên, chưa được đầm chặt.

2.8. Quy định về vật liệu chế tạo, nhiệt luyện và hàn

2.8.1. Quy định về vật liệu chế tạo

2.8.1.1. Vật liệu dùng để chế tạo và sửa chữa kết cấu kim loại của thiết bị nâng và các chi tiết của các cơ cấu phải đảm bảo bền, dẻo, dễ hàn và làm việc an toàn ở những điều kiện đã quy định.

2.8.1.2. Vật liệu phải phù hợp với bản vẽ thiết kế được duyệt và phải có Giấy chứng nhận vật liệu của Đăng kiểm.

2.8.1.3. Những cấu kiện của các kết cấu thép chịu tải có chiều dày từ 10 mm trở xuống có thể được chế tạo từ thép các bon nửa lắng, khi chiều dày lớn hơn 10 mm phải được chế tạo từ thép lắng. Cho phép chế tạo các kết cấu chịu tải từ thép hợp kim thấp và hợp kim nhôm trong các trường hợp cụ thể nếu được Đăng kiểm chấp thuận.

2.8.1.4. Nếu dùng thép các bon để chế tạo các chi tiết phải hàn lại với nhau hoặc hàn với các kết cấu kim loại chịu tải thì phải là loại thép có hàm lượng các bon không lớn hơn 0,22%. Các mối hàn của chi tiết đúc – hàn không lớn hơn 0,25%. Các mối hàn của các chi tiết được chế tạo bằng thép có hàm lượng các bon lớn có thể được thực hiện theo quy trình hàn được Đăng kiểm chấp thuận. Đối với thép hợp kim thấp, phải có tính hàn được đảm bảo.

2.8.1.5. Đối với các kết cấu kim loại chịu tải được sử dụng các vật liệu có đặc tính sau: Giới hạn chảy của thép dùng trong kết cấu kim loại và các chi tiết không nhỏ hơn 240 MPa; Cho các dây xích không nhỏ hơn 230 MPa. Giới hạn bền của gang xám không nhỏ hơn 180 MPakhi chịu kéo và 360 MPakhi chịu uốn.

2.8.1.6. Được phép sử dụng phương pháp đúc gang để chế tạo:

– Bánh răng, bánh vít và bánh xe lăn của thiết bị nâng có truyền động bằng tay.

– Bánh vít có lắp vành ngoài làm bằng đồng thau.

– Tang trống, vỏ hộp giảm tốc và pu ly.

– Guốc phanh, giá đỡ tang trống và thân ổ đỡ trục.

– Các chi tiết khác không chịu tải trọng tính toán.

2.8.1.7. Kiểm tra vật liệu trong chế tạo

a) Vật liệu sử dụng để chế tạo:

– Các bộ phận kết cấu thép chịu lực của thiết bị nâng;

– Các mã và các chi tiết tháo được không phải thử riêng biệt;

– Vành mâm quay của cần trục quay;

– Các xilanh thủy lực chịu tải;

– Các ống áp lực;

– Các bộ phận kết cấu chịu lực của tời;

– Các bộ phận có chức năng quan trọng hoặc tương tự các bộ phận được đề cập ở trên phải có chứng chỉ phù hợp theo quy định của Đăng kiểm.

b) Trong bất cứ trường hợp nào, nhà chế tạo phải nêu rõ cấp chất lượng thép sử dụng để chế tạo các bộ phận, chi tiết của thiết bị nâng.

2.8.2. Quy định về nhiệt luyện

2.8.2.1. Thông thường khi hàn trên thép rèn hoặc thép đúc phải xử lý nhiệt lại một cách thích hợp sau khi hàn.

Nói chung việc xử lý nhiệt này là quá trình ủ được thực hiện phù hợp với các yêu cầu kỹ thuật của Cơ sở chế tạo và để khử ứng suất sau khi hàn.

2.8.2.2. Đối với loại vật liệu nhất định và đặc biệt khi các mối hàn trên các bộ phận chịu nén, thông thường phải gia nhiệt trước khi hàn.

2.8.2.3. Thông thường các bộ phận chịu nén như là trụ đỡ chân cần hoặc các chốt quay khi được chế tạo bằng hàn, phải được khử ứng suất sau khi hàn.

2.8.2.4. Trong một số trường hợp, Đăng kiểm có thể yêu cầu khử ứng suất trong các mối hàn quan trọng của kết cấu.

2.8.3. Quy định về hàn

2.8.3.1. Yêu cầu chung

a) Các kết cấu chịu lực, các mã và các chi tiết tháo được của thiết bị nâng phải có tính hàn đảm bảo và phù hợp với các quy định về hàn.

b) Hàn phải được thực hiện theo quy trình hàn, vật liệu hàn (que hàn, dây hàn, khí hàn) và thợ hàn đã được Đăng kiểm chứng nhận.

c) Chất lượng các đường hàn thiết bị nâng sau khi hàn xong phải được kiểm tra và thử bằng phương pháp kiểm tra phù hợp.

d) Khi chưa có sự đồng ý của Đăng kiểm, không được phép thực hiện việc sửa chữa các đường hàn đã bị gãy, nứt, mòn. Trong bất cứ trường hợp nào, việc sửa chữa như vậy phải được thực hiện dưới sự giám sát của Đăng kiểm.

e) Kiểu mối hàn, kích thước và việc gia công vát mép của đường hàn phải được nêu rõ trên các bản vẽ kết cấu hàn trình Đăng kiểm.

2.8.3.2. Mối hàn giáp mép

a) Các đường hàn giáp mép nên tính theo chiều dày của tấm mỏng hơn, không chấp nhận các mối hàn ngấu một nửa.

b) Các mối hàn giáp mép có thể là kiểu chữ X, K hoặc V.

Khi hàn kiểu chữ V (chỉ hàn trên một mặt) thông thường được phép dũi và hàn mặt sau. Khi lỗ quan sát hoặc lỗ chui không thể thực hiện hàn mặt sau được thì cho phép hàn có tấm lót ở mặt sau.

c) Đối với mối hàn giáp mép giữa hai tấm có độ dày khác nhau, việc vát mép và trình tự hàn phải được thực hiện sao cho chiều cao đường hàn so với mặt phẳng của tấm là nhỏ nhất.

Tấm dày hơn phải được vát như được biểu diễn trên Hình 2.8.3.2(a) và (b) trong các trường hợp sau:

– Liên kết đối xứng (xem Hình 2.8.3.2 (a))

Khi: t1£ 10 mm nếu t2 > t1 + 6

Khi: 10 mm < t1 < 40 mm nếu t2 > t1 + 8

Khi: t1 ³ 40 mm nếu t2 > 1,20 t1

Hình 2.8.3.2 (a) – Độ vát của 2 tấm có độ dày khác nhau trong mối hàn giáp mép

(Liên kết đối xứng)

– Liên kết không đối xứng (xem Hình 2.8.3.2 (b)):

Khi: t1 < 10 mm nếu t2³ t1 + 3

Khi: 10 mm £ t1 < 40 mm nếu t2³ t1 + 4

Khi: t1³ 40 mm nếu t2 > 1,1 t1

Hình 2.8.3.2 (b) – Độ vát của 2 tấm có độ dày khác nhau trong mối hàn giáp mép

(Liên kết không đối xứng)

Khuyến nghị nên áp dụng kiểu liên kết đối xứng.

2.8.3.3. Mối hàn góc

a) Các mối hàn góc của các kết cấu chịu lực, các mã và các chi tiết tháo được của thiết bị nâng phải liên tục. Mối hàn góc có thể là mối hàn góc hai mặt không ngấu hoặc ngấu một nửa, hoặc các mối hàn ngấu hoàn toàn.

b) Chiều cao tính toán a của mối hàn góc được xác định như Hình 2.8.3.3.1(a) và (b) đối với mối hàn góc không vát mép và mối hàn ngấu một nửa vát mép.

Hình 2.8.3.3.1 – Chiều cao tính toán của mối hàn

c) Các mối hàn góc ngấu hoàn toàn kiểu chữ K hoặc V được yêu cầu đối với các cấu kiện chịu ứng suất lớn, đặc biệt độ dày của tấm bản thành phải lớn hơn 15 mm [xem Hình 2.8.3.3.2(a)] hoặc khi đường vào tới một mặt của tấm khó khăn hoặc không thể [xem Hình 2.8.3.3.2(b) và (c)].

d) Mối hàn góc ngấu một nửa trong một số trường hợp có thể được chấp nhận thay cho mối hàn góc ngấu hoàn toàn. Trong trường hợp như vậy, chiều cao tính toán của mối hàn được xác định như Hình 2.8.3.3.1(b) không được nhỏ hơn 0,5 lần độ dày của tấm bản thành.

e) Chiều cao tính toán của mối hàn góc hai mặt phải không nhỏ hơn 3,5 mm và không lớn hơn 0,7 lần độ dày của tấm mỏng hơn trong mối ghép. Không cần thiết quy định chiều cao tính toán của mối hàn lớn hơn 0,5 lần độ dày của tấm bản thành, ngoại trừ đối với các trường hợp đặc biệt hoặc khi chiều cao tính toán được tăng thêm để chống ăn mòn hoặc khi hai đường hàn không đối xứng.

Khi cho phép hàn mối hàn xẻ rãnh hoặc mối hàn chồng, thông thường chiều cao tính toán của mối hàn phải bằng 0,7 lần độ dày của tấm có mép hàn.

Hình 2.8.3.3.2 – Mối hàn góc ngấu hoàn toàn

f) Xem các quy định nêu trong mục 2.8.3.3.e thông thường chiều cao tính toán a của mối hàn góc đối xứng hai mặt phải bằng với giá trị sau, thay đổi theo độ dày t của tấm có độ dày mỏng hơn trong mối ghép:

– a = 0,45 t đối với mối hàn các kết cấu chịu ứng suất lớn khi không yêu cầu hàn ngấu hoàn toàn (Ví dụ đối với các kết cấu chịu lực kéo mà tính liên tục về độ bền của chúng phải đảm bảo hoặc đối với các kết cấu chịu lực cắt lớn như là bản thành của dầm có chiều dày nhỏ hoặc trong mối ghép các mã).

– a = 0,40 t đối với hàn các giá đỡ hoặc các bản cánh của các dầm thân đơn (dầm chữ I).

– a = 0,35 t đối với hàn các bản thành của dầm hộp hoặc hàn các gân gia cường.

– Đăng kiểm sẽ giảm bớt các yêu cầu của phần này tuỳ thuộc vào tính chất hoặc mức độ của các ứng suất trong các kết cấu liên quan.

g) Khi hai đường hàn góc không đối xứng, thông thường chiều cao tính toán của đường hàn a1 và a2 phải sao cho a1+ a2 = 2a (trong đó a được nêu trong mục 2.8.3.3.f) với điều kiện a1 và a2 phù hợp với quy định nêu trong mục e.

2.8.3.4. Kiểm tra hàn

a) Kiểm tra cuối cùng các đường hàn bao gồm:

– Kiểm tra kích thước và kiểm tra bên ngoài;

– Kiểm tra không phá huỷ tổ chức bên trong và độ ngấu của các mối hàn bằng tia X hoặc g và/hoặc bằng phương pháp siêu âm;

Kiểm tra không phá huỷ các khuyết tật bề mặt, đặc biệt phát hiện ra các vết nứt bên ngoài bằng thử thẩm thấu chất lỏng và/hoặc bằng hạt từ, phương pháp thử bằng hạt từ còn có thể phát hiện ra các vết nứt không nhìn thấy trên bề mặt (nhưng rất gần với bề mặt ngoài của mối hàn).

b) Kiểm tra kích thước và kiểm tra bên ngoài

(1) Chiều cao tính toán của mối hàn góc phải được kiểm tra bằng thước đo.

Đăng kiểm viên kiểm tra chiều cao của mối hàn so với kích thước được nêu trên các bản vẽ được duyệt. Việc kiểm tra này được thực hiện theo xác suất.

(2) Kiểm tra bên ngoài đối với tất cả các đường hàn trong kết cấu của thiết bị nâng hoặc bệ đỡ và các chi tiết của chúng.

Các đường hàn phải đều và không có vết lõm ở cuối đường hàn. Các mối hàn góc phải không được lồi và các mối hàn giáp mép phải không được rỗng hoặc lõm hoặc các khuyết tật bề mặt khác.

c) Kiểm tra không phá hủy

(1) Phạm vi và phương pháp kiểm tra không phá huỷ phải được xác định thống nhất giữa Cơ sở chế tạo và Đăng kiểm. Những điểm kiểm tra và phương pháp kiểm tra phải được xác lập trên các bản vẽ hoặc hồ sơ trình Đăng kiểm duyệt.

Trong các bản vẽ được duyệt, Đăng kiểm có thể yêu cầu kiểm tra không phá huỷ những bộ phận đặc biệt ngoài những yêu cầu của nhà chế tạo thực hiện kiểm tra thông thường trên các bộ phận kết cấu khác.

(2) Các phương pháp và các tiêu chuẩn chấp nhận đối với thử tia X và siêu âm hoặc các phương pháp khác phải phù hợp với các tiêu chuẩn liên quan được áp dụng.

(3) Chất lượng mối hàn của các cấu kiện kết cấu thép chịu tải phải được dò khuyết tật bằng siêu âm hoặc chụp quang tuyến X (Rơn ghen, Gamma…). Khi kiểm tra phải tiến hành không nhỏ hơn 25% chiều dài của mối hàn, nhất thiết phải kiểm tra ở chỗ các đường hàn giao nhau. Các mối hàn giáp mép của các tiết diện ngang của thanh cần, các bộ phận chịu tải quan trọng của thiết bị nâng phải được dò khuyết tật bằng siêu âm hoặc chụp quang tuyến X trên toàn bộ chiều dài đường hàn.

(4) Phải kiểm tra tất cả các điểm giao nhau giữa đường hàn dọc và đường hàn ngang và các vùng chịu ảnh hưởng nhiệt bằng phương pháp không phá hủy phù hợp. Ngoài ra sự phát hiện các vết nứt theo hệ thống phải được thực hiện bằng kiểm tra thẩm thấu chất lỏng và / hoặc bằng hạt từ.

(5) Các đường hàn có mặt cắt ngang lớn, đặc biệt hàn trên thép đúc, thép rèn, các mối hàn chịu ứng suất lớn, các mối hàn nối các mã cũng như các mối hàn được thực hiện trong điều kiện khó khăn (ví dụ: các mối hàn trần) phải được kiểm tra sau khi thoả thuận với Đăng kiểm.

(6) Trong một số trường hợp đặc biệt, Đăng kiểm có thể yêu cầu kiểm tra sau khi thử tải.

d) Sửa chữa khuyết tật

(1) Khi phát hiện được khuyết tật trong quá trình kiểm tra, Đăng kiểm viên thông báo các yêu cầu phải sửa chữa, khắc phục.

Các khuyết tật không thể chấp nhận phải được loại bỏ và nếu số lượng các khuyết tật quá nhiều, đường hàn phải được hàn lại toàn bộ. Sau khi sửa chữa hàn lại việc kiểm tra được tiến hành theo quy định.

(2) Các sửa chữa quan trọng phải được thực hiện theo thoả thuận với Đăng kiểm.

Những chỗ sửa chữa được quyết định bởi nhà chế tạo phải thông báo cho Đăng kiểm biết. Kết quả của kiểm tra ban đầu và kiểm tra sau sửa chữa phải được trình lên Đăng kiểm xem xét.

(3) Khi số lượng các khuyết tật nhiều hoặc các khuyết tật lặp lại được phát hiện, khối lượng kiểm tra sẽ được tăng lên theo yêu cầu của Đăng kiểm.

3. Quy định về Quản lý

3.1. Các phương tiện, thiết bị xếp dỡ và các bộ phận, chi tiết sử dụng để chế tạo chúng khi thiết kế, chế tạo, sửa chữa, cải tạo, nhập khẩu và sử dụng phải được Cục Đăng kiểm Việt Nam kiểm tra, cấp Giấy chứng nhận phù hợp với các văn bản quy phạm pháp luật, quy định, hướng dẫn có liên quan của Quy chuẩn này

3.2. Thiết kế các phương tiện, thiết bị xếp dỡ và các bộ phận, chi tiết sử dụng để chế tạo chúng trước khi chế tạo, sửa chữa, cải tạo phải do cơ sở có đủ năng lực đã được Đăng kiểm chứng nhận thực hiện. Thiết kế phải được Cục Đăng kiểm Việt Nam thẩm định và cấp Giấy chứng nhận.

3.3. Chứng nhận Kiểu sản phẩm (Type Approval)

Từng chủng loại phương tiện, thiết bị xếp dỡ theo thiết kế đã thẩm định phải được Cục Đăng kiểm Việt Nam chứng nhận Kiểu sản phẩm (Type Approval) và kiểm tra từng sản phẩm khi chế tạo để cấp Giấy chứng nhận.

3.4. Các phương tiện, thiết bị xếp dỡ phải được chế tạo, sửa chữa, cải tạo ở cơ sở có năng lực, có các quy trình công nghệ, trang thiết bị, cơ sở vật chất, nhân lực đã được Cục Đăng kiểm Việt Nam kiểm tra, chứng nhận là Cơ sở chế tạo phương tiện, thiết bị xếp dỡ.

3.5. Hàn các phương tiện, thiết bị xếp dỡ phải do thợ hàn qua đào tạo, được Cục Đăng kiểm Việt Nam kiểm tra cấp Giấy chứng nhận thợ hàn. Chất lượng cỏc đường hàn, vật liệu chế tạo cỏc mỏy lỏi thuỷ lực phải được kiểm tra bằng cỏc phương phỏp khụng phỏ huỷ (NDT) hoặc phỏ huỷ do cỏc Cơ sở thử nghiệm, Trạm thử, Phũng thớ nghiệm đó được Cục Đăng kiểm Việt Nam chứng nhận thực hiện.

3.6. Quy định về kiểm tra và thử phương tiện, thiết bị xếp dỡ

Phương tiện, thiết bị xếp dỡ và các bộ phận đi kèm phải được kiểm tra và thử tại các Cơ sở thử nghiệm, Trạm thử, Phòng thí nghiệm có đủ năng lực thực hiện. Các Cơ sở thử nghiệm, Trạm thử, Phòng thí nghiệm, các nhân viên thực hiện kiểm tra và thử, các nhân viên kiểm tra không phá huỷ (NDT) phải được Cục Đăng kiểm Việt Nam kiểm tra cấp Giấy chứng nhận. Thiết bị kiểm tra, thử nghiệm của các Cơ sở thử nghiệm, Trạm thử, Phòng thí nghiệm phải được Cục Đăng kiểm Việt Nam kiểm chuẩn định kỳ.

3.6.1. Quy định về kiểm tra trong chế tạo

3.6.1.1 Kiểm tra trong chế tạo được yêu cầu đối với các đối tượng sau:

– Kết cấu chịu lực của thiết bị nâng;

– Các thiết bị và chi tiết tháo được không phải thử riêng biệt;

– Chi tiết tháo được có SWL ³ 50t;

– Xà nâng, khung nâng và các chi tiết tương tự;

– Xilanh thủy lực của cơ cấu thay đổi tầm với và quay của cần trục quay;

– Vành mâm quay của cần trục quay;

– Các thiết bị khóa được yêu cầu đối với ổn định của thiết bị nâng;

– Tất cả các tời (là sản phẩm mẫu đầu tiên);

– Các bộ phận khác có chức năng quan trọng hoặc tương tự như các bộ phận được liệt kê ở trên.

3.6.1.2 Đăng kiểm viên kiểm tra các Giấy chứng nhận về vật liệu chế tạo sản phẩm (vật liệu thép, vật liệu hàn) phù hợp với Tiêu chuẩn và việc sử dụng đúng và phù hợp với hồ sơ thiết kế được duyệt.

3.6.1.3 Đăng kiểm viên kiểm tra việc thực hiện tại Cơ sở chế tạo tuân theo các quy trình chế tạo, quy trình hàn sản phẩm đã được duyệt.

3.6.1.4 Đăng kiểm viên kiểm tra các biên bản nghiệm thu sản phẩm của KCS Cơ sở chế tạo, các biên bản kiểm tra chất lượng mối hàn.

3.6.1.5 Đăng kiểm viên kiểm tra các kết cấu, kích thước và các yêu cầu kỹ thuật của sản phẩm phù hợp với bản vẽ thiết kế được duyệt.

3.6.2 Quy định về kiểm tra cuối cùng và thử tại nơi chế tạo trước khi xuất xưởng

3.6.2.1 Kiểm tra cuối cùng trước khi xuất xưởng

a) Trước khi xuất xưởng, kiểm tra cuối cùng phải được thực hiện tại nơi chế tạo đối với các đối tượng sau:

– Các đối tượng được liệt kê trong 3.6.1.1. cùng với các chi tiết của chúng và thiết bị chính (Ví dụ: mã đầu cần và chân cần);

– Tất cả các chi tiết tháo được và các chi tiết chuyển động khác;

– Dây cáp thép;

– Tời, động cơ và hộp giảm tốc;

– Động cơ và thiết bị điện;

– Bơm, động cơ và thiết bị thủy lực;

– Các bộ phận quan trọng khác hoặc các đối tượng tương tự như được liệt kê ở trên.

b) Đăng kiểm viên kiểm tra sự phù hợp của các kết cấu, kích thước với các bản vẽ thiết kế được duyệt,

c) Đăng kiểm viên kiểm tra sự phù hợp của các chi tiết, thiết bị với các đặc tính thiết kế và Tiêu chuẩn liên quan.

d) Đăng kiểm viên kiểm tra việc lắp đặt các mắt xoay, các thiết bị treo và phải đảm bảo các chốt đã được khóa chống tháo lỏng. Nếu thấy cần thiết, Đăng kiểm viên có thể yêu cầu cải tiến các mối lắp ghép này.

e) Khi các đối tượng quan trọng được yêu cầu thử (xem 3.6.2.2), Đăng kiểm viên giám sát thử và kiểm tra lại các bộ phận này đảm bảo chúng không bị hư hỏng hoặc biến dạng vĩnh cửu.

3.6.2.2 Thử trước khi xuất xưởng

Trước khi xuất xưởng, thử phải được thực hiện tại nơi chế tạo đối với các đối tượng sau:

a) Các chi tiết tháo được

– Việc thử các chi tiết mới chế tạo hoặc không có giấy chứng nhận thử được thực hiện theo Phụ lục (3 ¸16) theo từng hạng mục kiểm tra tương ứng nêu trong Quy chuẩn này.

– Thời gian chịu tải thử tĩnh phải không nhỏ hơn 10 phút. Sau khi thử, các chi tiết được tiến hành kiểm tra.

– Việc thử kéo đứt các dây xích và cáp không có giấy chứng nhận thử phải được tiến hành phù hợp với các tiêu chuẩn, quy chuẩn hiện hành mà nó được chế tạo.

– Đối với các chi tiết tháo được, được thiết kế chịu tải nặng (thông thường có SWL ³ 50 t) và khi trong thực tế không thể thực hiện được cuộc thử riêng biệt thì Đăng kiểm có thể chấp nhận bỏ cuộc thử này, nhưng kiểm tra tăng cường hoặc thử không phá huỷ có thể được yêu cầu.

b) Thiết bị khoá

Thông thường tải trọng thử của thiết bị khoáđược thiết kế để đảm bảo tính ổn định của thiết bị nâng phải phù hợp với các quy định đối với chi tiết tháo được và / hoặc phải được thử phá hủy trong điều kiện tải tương tự với điều kiện tải làm việc.

c) Các đối tượng sau phải được tiến hành thử theo TCVN 4244: 2005 và các Tiêu chuẩn hiện hành mà nó được áp dụng:

– Dây cáp thép (sử dụng làm cáp chạy và cáp tĩnh);

– Xilanh và thiết bị thuỷ lực;

– Động cơ và các thiết bị điện;

– Tời và các thiết bị của chúng

3.6.3 Quy định về kiểm tra và thử trong khai thác sử dụng phương tiện, thiết bị xếp dỡ

3.6.3.1 Yêu cầu chung

a) Mục đích của việc kiểm tra và thử thiết bị nâng nhằm xác định các phương tiện, thiết bị xếp dỡ cùng với các chi tiết của chúng có phù hợp với Quy chuẩn không và đã ở trạng thái đảm bảo làm việc an toàn chưa.

b) Các cơ sở quản lí và sử dụng các phương tiện, thiết bị xếp dỡ nhất thiết phải thực hiện việc thử và kiểm tra theo quy định và phải tiến hành tất cả các công việc chuẩn bị cần thiết cho việc thử. Các Đăng kiểm viên có quyền từ chối không giám sát, kiểm tra và thử nếu thấy còn thiếu sót trong việc chuẩn bị trước khi thử cũng như trong mọi trường hợp phát hiện ra các hư hỏng làm ảnh hưởng đến an toàn khi thử.

c) Trước khi kiểm tra các phương tiện, thiết bị xếp dỡ, Chủ thiết bị cần phải báo cáo cho Đăng kiểm viên thực hiện công việc đó biết về mọi hư hỏng, thay đổi, sửa chữa hoặc thay thế các chi tiết và dây đã làm từ lần kiểm tra trước.

d) Khi phương tiện, thiết bị xếp dỡ bị tai nạn, Chủ thiết bị phải báo cáo cho Đăng kiểm biết để kiểm tra kịp thời thiết bị đó.

e) Kiểm tra và thử phương tiên, thiết bị xếp dỡ, các cơ cấu và các chi tiết của nó sau khi chế tạo, trang bị lại hoặc sửa chữa được Đăng kiểm thực hiện chỉ sau khi đã nhận được các hồ sơ văn bản nghiệm thu của đơn vị thực hiện các công việc đó.

f) Nếu khi thử, kiểm tra mà phát hiện các bộ phận kết cấu thép, các chi tiết và các cơ cấu của phương tiện, thiết bị xếp dỡ không phù hợp với Quy chuẩn hoặc ở trạng thái không đảm bảo làm việc an toàn thì Đăng kiểm không cấp giấy chứng nhận cho đến khi các phương tiên, thiết bị xếp dỡ đó được khắc phục.

3.6.4 Loại hình kiểm tra và thử phương tiện, thiết bị xếp dỡ

3.6.4.1 Các thiết bị nâng phải được kiểm tra và thử theo các loại hình sau:

1. Kiểm tra lần đầu.

2. Kiểm tra hàng năm.

3. Kiểm tra định kỳ.

4. Kiểm tra bất thường.

Khối lượng và trình tự kiểm tra được thực hiện theo Bảng 3.6.4.1

Bảng 3.6.4.1 – Kiểm tra và thử phương tiện, thiết bị xếp dỡ

|

Loại kiểm tra |

Thời gian thực hiện |

Khối lượng kiểm tra |

|

Lần đầu |

Trước khi đưa vào sử dụng |

– Kiểm tra, xem xét – Thử tĩnh bằng 125% SWL và thử động bằng 110% SWL. |

|

Hàng năm |

12 tháng một lần |

– Kiểm tra, xem xét. – Thử tĩnh và thử động bằng SWL. |

|

Định kỳ |

3 năm một lần |

– Kiểm tra, xem xét. – Thử tĩnh bằng 125% SWL và thử động bằng 110% SWL. |

|

Bất thường |

– Sau khi sửa chữa, trang bị lại hoặc thay thế các chi tiết. – Sau khi hoán cải thiết bị nâng, chuyển thiết bị nâng đến vị trí làm việc mới. – Sau khi sửa chữa sau tai nạn. |

– Kiểm tra, xem xét – Thử tĩnh bằng 125% SWL và thử động bằng 110% SWL. |

– Kiểm tra, xem xét:

Khi kiểm tra các phương tiện, thiết bị xếp dỡ phải kiểm tra sự làm việc của tất cả các cơ cấu và thiết bị điện, thuỷ lực hoặc khí nén, các thiết bị an toàn, phanh, hãm và thiết bị điều khiển, chiếu sáng, tín hiệu, âm hiệu.

Ngoài ra còn kiểm tra:

1. Kết cấu thép và các mối hàn (không có vết nứt, biến dạng, mòn tới hạn), cabin, lan can và che chắn bảo vệ.

2. Móc cẩu và các chi tiết treo cụm móc cẩu (không có vết nứt, biến dạng, mòn tới hạn).

3. Dây cáp và các liên kết với nó.

4. Các puly, trục, chốt và các chi tiết liên kết khác.

5. Sự phù hợp của đối trọng, việc nối đất của thiết bị có dẫn động điện.

6. Sự phù hợp của đường ray cần trục (xem Phụ lục 1).

– Thử tĩnh:

+ Thử tĩnh được tiến hành bằng tải trọng thử với mục đích kiểm tra độ bền chung của phương tiện, thiết bị xếp dỡ và độ bền của các chi tiết riêng biệt. Đối với các cần trục có cần phải kiểm tra độ ổn định khi nâng hàng ở vị trí mà cần trục có độ bền ổn định nhỏ nhất, tải trọng thử được nâng ở độ cao 100 – 200 mm.

+ Khi thử tĩnh, cổng trục có công xon hoặc cầu trục được đặt trên các gối đỡ đường ray, còn xe con đặt ở vị trí có độ võng lớn nhất (giữa các gối đỡ và đầu mút công xon). Tải trọng thử được nâng ở độ cao 200-300 mm.

+ Thiết bị nâng thử được coi là đạt yêu cầu trong khoảng 10 phút tải trọng thử không bị rơi, kết cấu kim loại không có vết nứt hoặc biến dạng vĩnh cửu.

– Thử động:

+ Thử động các phương tiện, thiết bị xếp dỡ được tiến hành ngay sau khi thử tĩnh đạt yêu cầu, với mục đích kiểm tra toàn bộ các cơ cấu của thiết bị nâng và phanh, hãm của nó. Cho phép dùng hàng khi làm việc để thử động.

+ Khi thử động, phải tiến hành thử tại mỗi cơ cấu công tác của phương tiện, thiết bị xếp dỡ ít nhất 3 lần và phải kiểm tra sự hoạt động tốt của các cơ cấu và hiệu quả của phanh khi mang tải.

3.6.4.2 Đối với các phương tiện, thiết bị xếp dỡ có trang bị từ hai cơ cấu nâng trở lên phải được thử ở mỗi một cơ cấu. Trị số của tải trọng thử tĩnh và động phải được xác định theo điều kiện làm việc của nó. Đối với các cần trục có một vài đặc tính về nâng hàng, việc kiểm tra lần đầu phải được xác định phù hợp với các đặc tính về nâng hàng ở các tầm với lớn nhất và nhỏ nhất của cần. Khi kiểm tra định kì và bất thường, việc thử các thiết bị nâng được tiến hành ở vị trí ứng với sức nâng lớn nhất của nó.

3.6.4.3 Sau khi thay thế các dây cáp thép, trong mọi trường hợp phải tiến hành kiểm tra trữ lượng cáp và sự liên kết tin cậy của các đầu cáp cũng như sự dập, dãn của cáp khi chịu tải. Nếu các dây cáp thép có chứng chỉ thoả mãn theo yêu cầu sử dụng thì không cần thiết phải thử tải sau khi thay thế. Tuy nhiên cần phải được người chịu trách nhiệm quản lí, sử dụng ghi nhận vào sổ kiểm tra kỹ thuật an toàn thiết bị nâng.

3.6.4.4 Khi kiểm tra lần đầu các phương tiện, thiết bị xếp dỡ được chế tạo không có sự giám sát của Cục Đăng kiểm Việt Nam, Chủ thiết bị phải trình các bản vẽ và tính toán theo khối lượng quy định nêu trong mục 2.1.2 của Quy chuẩn này, cũng như các Giấy chứng nhận của các cơ quan giám sát có thẩm quyền hoặc của cơ sở chế tạo cấp cho quá trình kiểm tra và thử phương tiện, thiết bị xếp dỡ đó.

3.6.5. Kiểm tra và thử các xe nâng

3.6.5.1 Tất cả các xe nâng và cơ cấu mang tải của chúng (răng, khung nâng, bàn trượt …) được tiến hành kiểm tra kĩ thuật dưới sự giám sát kỹ thuật của Cục Đăng kiểm Việt Nam, gồm các loại kiểm tra sau đây: Kiểm tra lần đầu, kiểm tra định kỳ (trùng với kiểm tra hàng năm) và kiểm tra bất thường.

3.6.5.2 Chu kỳ, khối lượng và trình tự kiểm tra được tiến hành như sau:

a) Kiểm tra lần đầu

(1) Thực hiện sau khi chế tạo mới, hoán cải và đăng ký lần đầu. Khối lượng kiểm tra gồm: Xem xét sự hoàn hảo và hoạt động tốt của cơ cấu và trang bị điện của máy, tay lái và hệ thống phanh, móc nối, hộp truyền động và cơ cấu lùi, cần dẫn động trước và trục lái phía sau, trục truyền động, thiết bị chiếu sáng và tín hiệu cũng như dụng cụ mang hàng của chúng.

(2) Ngoài ra trong lần kiểm tra lần đầu xe nâng phải xem xét thiết bị sau đây:

Tay lái, phanh, sát xi: Kiểm tra trạng thái của ổ đỡ và khe hở làm việc của cặp trục lái, sự liên kết của tay lái; Kiểm tra hành trình tự do của bàn đạp phanh; kiểm tra sự bắt chặt của các bu lông mặt bích, mối lối liên kết các đăng, bánh trục của cầu dẫn động (trục lắp cầu sau) và liên kết của cầu trước với cầu sau và khung máy; kiểm tra sự bắt chặt của ổ đỡ bánh xe điều khiển và dẫn động; kiểm tra trang thái của tấm nhíp, bu lông chỉnh tâm và sự bắt chặt của các quang treo nhíp; kiểm tra trạng thái của các mối hàn khung máy; kiểm tra các lốp xe.

Hệ thống khung nâng và thuỷ lực: Kiểm tra sự điều chỉnh sức căng của xích bàn trượt; kiểm tra mức dầu trong hệ thống thuỷ lực; kiểm tra phớt chắn dầu của xi lanh nâng và độ nghiêng nâng hàng khi làm việc toàn tải.

(3) Sau khi kiểm tra lần đầu phải tiến hành thử tĩnh và thử động phù hợp với yêu cầu sau đây:

Thử tĩnh: Tải trọng thử bằng 125% SWL. Mục đích là để kiểm tra độ bền chung của xe nâng và độ bền riêng của các chi tiết cũng như độ ổn định dọc của xe nâng.

Khi thử tĩnh xe nâng, tải trọng thử được đặt ở cơ cấu nâng hàng sao cho trọng tâm của tải trọng thử phù hợp với chỉ dẫn trong lí lịch của xe nâng.

Tải trọng thử được nâng lên đến độ cao từ 100 – 200 mm. Xe nâng được xem như đạt yêu cầu nếu trong vòng 10 phút hàng nâng không bị rơi, cũng như không có vết nứt hoặc biến dạng và có các hư hỏng khác.

Thử động: Tải trọng thử lấy bằng sức nâng cho phép và được tiến hành ngay sau khi thử tĩnh đạt yêu cầu. Mục đích của việc thử động là kiểm tra sự hoạt động của các cơ cấu, phanh, các bộ phận điều khiển chuyển động trong phạm vi của vùng di chuyển làm việc.

b) Kiểm tra định kỳ 12 tháng/ 1 lần, khối lượng kiểm tra gồm:

Xem xét sự hoàn hảo và hoạt động tốt của các cơ cấu và thiết bị thuỷ lực, cần dẫn động trước và trục lái phía sau, trục truyền động, thiết bị chiếu sáng và tín hiệu cũng như thiết bị mang hàng của chúng.

Kiểm tra tay lái, phanh và sát xi: Kiểm tra trạng thái của ổ đỡ và khe hở làm việc của cặp trục lái, sự liên kết của tay lái; kiểm tra hành trình tự do của bàn đạp phanh; kiểm tra sự bắt chặt các bu lông mặt xích, mối lối liên kết các đăng, bánh trục của cầu dẫn động (trục lắp cầu sau) và liên kết của cầu trước với cầu sau và khung máy; kiểm tra sự bắt chặt của ổ đỡ bánh xe điều khiển và dẫn động, kiểm tra trạng tháI của các tấm nhíp, bu lông chỉnh tâm và sự bắt chặt của các quang treo nhíp, kiểm tra trạng thái của các mối hàn khung máy; kiểm tra các lốp xe.

Kiểm tra hệ thống khung nâng và thuỷ lực.

Thử tĩnh bằng 125% SWL và thử động bằng SWL.

c) Kiểm tra bất thường, thực hiện trong các trường hợp sau:

(1) Sau khi sửa chữa, trang bị lại hoặc thay thế các chi tiết;

(2) Sau khi hoán cải phần di chuyển, vỏ hoặc khung nâng hàng;

(3) Sau khi sửa chữa tai nạn.

Khối lượng kiểm tra và thử được tiến hành như khi kiểm tra định kỳ.

3.6.6. Kiểm tra, chứng nhận phương tiện, thiết bị xếp dỡ nhập khẩu

3.6.6.1 Các phương tiện, thiết bị xếp dỡ và các bộ phận, chi tiết, thiết bị nhập khẩu sử dụng để chế tạo phương tiện, thiết bị xếp dỡ phải được Cục Đăng kiểm Việt Nam hoặc cơ quan, tổ chức được Cục Đăng kiểm Việt Nam uỷ quyền kiểm tra, chứng nhận phù hợp với các yêu cầu quy định của Quy chuẩn này.

3.6.7. Đề nghị kiểm tra, chứng nhận :

3.6.7.1 Việc kiểm tra, chứng nhận theo quy định tại phần này sẽ được Cục Đăng kiểm Việt Nam Cục Đăng kiểm Việt Nam hướng dẫn sau khi có đề nghị kiểm tra.

3.6.7.2 Đề nghị kiểm tra có thể do của cơ quan, tổ chức, cá nhân có liên quan đến thiết kế, chế tạo, sửa chữa, cải tạo, nhập khẩu, sử dụng phương tiện, thiết bị xếp dỡ gửi cho Cục Đăng kiểm Việt Nam.

3.6.8. Giấy chứng nhận:

3.6.8.1 Cục Đăng kiểm Việt Nam sẽ cấp Giấy chứng nhận theo quy định ở Phần này của quy chuẩn sau khi đã được kiểm tra, thử và được cấp biên bản kiểm tra phù hợp để chứng nhận.

3.6.8.2 Giấy chứng nhận của Cục Đăng kiểm Việt Nam đã cấp sẽ bị mất hiệu lực trong các truờng hợp sau đây:

(a) Nếu thiếu một yêu cầu nào đó theo Quy chuẩn hoặc;

(b) Không được kiểm tra theo quy định hoặc;

(c) Quá thời hạn kiểm tra hoặc;

(d) Các thiết bị thực tế không còn phù hợp với giấy chứng nhận đã cấp hoặc

(e) Sau khi bị tai nạn hoặc bị huỷ bỏ.

3.6.8.3 Cấp lại Giấy chứng nhận:

Cục Đăng kiểm Việt Nam sẽ cấp lại Giấy chứng nhận sau khi đã được kiểm tra, thử và cấp biên bản kiểm tra phù hợp theo quy định của quy chuẩn này.

3.6.9. Biên bản kiểm tra:

3.6.9.1 Cục Đăng kiểm Việt Nam sẽ cấp biên bản kiểm tra sau khi hoàn thành kiểm tra, thử theo quy định của quy chuẩn này;

4. Trách nhiệm của các cơ quan, tổ chức, cá nhân

4.1. Các cơ quan, tổ chức, cá nhân liên quan đến công tác kiểm tra, cấp giấy chứng nhận an toàn kỹ thuật phương tiện, thiết bị xếp dỡ phải tuân thủ các quy định của Quy chuẩn này và chịu trách nhiệm về kết quả kiểm tra.

4.2. Trách nhiệm của cơ quan, tổ chức, cá nhân thiết kế

Tuân thủ các quy định, yêu cầu kỹ thuật của quy chuẩn này và phải được Đăng kiểm chứng nhận.

4.3. Trách nhiệm của cơ quan, tổ chức, cá nhân chế tạo, sửa chữa, cải tạo, nhập khẩu các phương tiện, thiết bị xếp dỡ

1. Tuân thủ các quy định, quy chuẩn, tiêu chuẩn kỹ thuật hiện hành khi chế tạo, lắp ráp, sửa chữa, cải tạo, nhập khẩu các phương tiện, thiết bị xếp dỡ

2. Xây dựng quy trình kiểm tra chất lượng sản phẩm và đầu tư thiết bị kiểm tra phù hợp với sản xuất; thiết bị kiểm tra phải được kiểm chuẩn định kỳ; tổ chức kiểm tra chất lượng cho từng sản phẩm và chịu trách nhiệm về chất lượng sản phẩm xuất xưởng.

3. Chịu trách nhiệm về nguồn gốc, xuất xứ, chất lượng các phương tiện, thiết bị xếp dỡ nhập khẩu.

4.4. Trách nhiệm của tổ chức, cá nhân khai thác sử dụng các phương tiện, thiết bị xếp dỡ

Chịu trách nhiệm sửa chữa, bảo dưỡng để bảo đảm tiêu chuẩn an toàn kỹ thuật và bảo vệ môi trường của các thiết bị nâng giữa hai kỳ kiểm tra của đơn vị Đăng kiểm để duy trì tình trạng kỹ thuật của phương tiện, thiết bị xếp dỡ theo đúng các quy định của Quy chuẩn này.

4.5. Trách nhiệm của tổ chức, cá nhân chế tạo, lắp ráp, sửa chữa, cải tạo, nhập khẩu, khai thác sử dụng phương tiện, thiết bị xếp dỡ. Bảo quản, giữ gìn, không được sửa chữa, tẩy xoá giấy tờ xác nhận kết quả kiểm tra, giấy chứng nhận đã được cấp và xuất trình khi có yêu cầu của người thi hành công vụ có thẩm quyền.

5. Tổ chức thực hiện

5.1. Cục Đăng kiểm Việt Nam là Cơ quan quản lý Nhà nước, và thực hiện công tác kiểm tra, chứng nhận các phương tiện, thiết bị xếp dỡ có trách nhiệm tổ chức triển khai, hướng dẫn và thực hiện Quy chuẩn này.

5.2. Căn cứ vào điều kiện thực tế khi thực hiện Quy chuẩn, Cục Đăng kiểm Việt Nam có trách nhiệm tham mưu, đề nghị Bộ Giao thông Vận tải kịp thời sửa đổi, bổ sung Quy chuẩn này.

5.3. Khi cỏc tiờu chuẩn, quy chuẩn viện dẫn hoặc hướng dẫn quy định tại Quy chuẩn này cú sự thay đổi, bổ sung hoặc được thay thế thỡ thực hiện theo nội dung của văn bản mới.

PHỤ LỤC 1

CÁC DUNG SAI CỦA THIẾT BỊ NÂNG VÀ ĐƯỜNG RAY

Các dung sai quy định dưới đây được áp dụng đối với cầu trục, cổng trục và các cần trục có cần di chuyển, nhưng không áp dụng cho cần trục đường sắt. Đối với các cần trục được lắp dựng chỉ để sử dụng tạm thời (ví dụ như các cần trục dùng trong xây dựng) thì các quy định này chỉ được áp dụng tới mức có thể thi hành được và trong mỗi trường hợp riêng biệt phải được Đăng kiểm xem xét.

1.1 Phương pháp đo

Khi dùng thước dây để đo, phải sử dụng kiểu thước dây bằng thép có vạch chia. Các quy định đối với việc sử dụng kiểu thước đo này phải được xem xét. Các số liệu đo phải được hiệu chỉnh do độ chùng của thước dây cũng như độ chênh lệch của nhiệt độ môi trường so với nhiệt độ tiêu chuẩn. Toàn bộ các kích thước trên một thiết bị nâng phải được đo trên cùng một thước và cùng một lực căng thước.

1.2 Dung sai chế tạo đối với thiết bị nâng

1.2.1 Độ chênh lệch lớn nhất ÄS của khẩu độ cầu trục s so với kích thước trong bản vẽ thiết kế phải không vượt quá các giá trị sau:

Đối với s£ 15 m : ÄS = ± 2 mm

Đối với s > 15 m : ÄS = ±[2 + 0,15 . (s – 15)] mm (lớn nhất ±15 mm)

(xem Hình 1.2.1)

Hình 1.2.1

1.2.2 Các dầm dọc của thiết bị nâng được đỡ tự do tại 2 đầu dầm phải không có độ võng, ngay cả khi bản vẽ thiết kế không quy định độ vồng lên của dầm. điều kiện này có nghĩa là đường ray của xe con (xe tời) khi thiết bị nâng không mang tải (khi chưa lắp xe con) phải không được võng xuống so với mặt phẳng nằm ngang. Yêu cầu này chỉ áp dụng cho các thiết bị nâng có khẩu độ lớn hơn 20 m.

1.2.3 Trong trường hợp sử dụng đầu ray phẳng, độ lệch của trục bánh xe so với đường nằm ngang khi thiết bị nâng không mang tải phải nằm trong khoảng + 0,2% và – 0,05% (xem Hình 1.2.3).

Hình 1.2.3

Thiết bị nâng không mang tải có nghĩa là dầm dọc chưa lắp xe con, được đỡ tự do tại 2 đầu dầm.

1.2.4 Khoảng cách giữa 2 đường tâm ray di chuyển của xe con so với kích thước danh nghĩa s không được vượt quá ±3mm (xem Hình 1.2.4).

Hình 1.2.4

1.2.5 Trong mặt phẳng vuông góc với phương di chuyển của xe con, chênh lệch độ cao của 2 điểm đối diện của đường ray xe con không được vượt quá 0,15% khoảng cách tâm 2 đường ray của xe con, độ chênh lệch lớn nhất cho phép là 10mm (xem Hình 1.2.5).

Hình 1.2.5

1.2.6 Đường ray của xe con phải được lắp đặt sao cho bề mặt ray phải nằm trong mặt phẳng ngang và độ mấp mô lớn nhất cho phép của bề mặt ray phải không lớn hơn ± 3 mm đối với khoảng cách giữa 2 đường tâm ray tới 3 m và không lớn hơn ± 0,1% đối với khoảng cách giữa 2 đường tâm ray lớn hơn 3 m (xem Hình 1.2.6).

Hình 1.2.6

1.2.7 Trục thẳng đứng của đường ray xe con phải không được lệch so với trục thẳng đứng của bản thành dầm dọc đỡ ray một khoảng lớn hơn một nửa chiều dày của bản thành đó (xem Hình 1.2.7).

Hình 1.2.7

1.2.8 Trục dọc của đường ray xe con không được lệch so với trục dọc lý thuyết một khoảng lớn hơn ±1,0 mm trên một đoạn ray dài 2 m. Phải không có độ lệch trục tại các mối nối ray (xem Hình 1.2.8).

Hình 1.2.8

1.2.9 Trục của lỗ ổ trục bánh xe không được lệch so với trục lý thuyết một góc lớn hơn ± 0,04% trong mặt phẳng nằm ngang (xem Hình 1.2.9).

Hình 1.2.9

1.2.10 Trục của lỗ ổ trục bánh xe đối diện nhau trên hai đường ray, và nếu các bánh xe được lắp trong cụm chân thì trục của 2 lỗ trục cụm chân đối diện nhau phải có độ lệch trục trong mặt phẳng thẳng đứng nhỏ hơn 0,15% khoảng cách giữa 2 tâm bánh xe s, độ lệch trục lớn nhất cho phép là 2 mm (xem Hình 1.2.10).

Hình 1.2.10

1.2.11 Mặt phẳng tâm của các bánh xe lăn trên cùng một đường ray phải không được lệch lớn hơn ±1 mm so với mặt phẳng tâm ray (xem Hình 1.2.11).

Hình 1.2.11

1.2.12 Nếu sử dụng các con lăn dẫn hướng nằm ngang, thì tâm của khoảng cách giữa các con lăn dẫn hướng ở một cụm không được lệch lớn hơn ±1 mm so với trục của ray (xem Hình 1.2.12).

Hình 1.2.12

1.2.13 Dung sai đường kính của các bánh xe phải tương ứng với cấp dung sai h9 theo Tiêu chuẩn ISO. Nếu tốc độ của các bánh xe dẫn động được đồng bộ hóa, thì dung sai cao hơn có thể được yêu cầu. Dung sai đường kính bánh xe phải được xác định tùy từng trường hợp cụ thể. Các dung sai này cũng được áp dụng cho các bánh xe bị động, vì các bánh xe phải được thay thế lẫn cho nhau.

1.3 Dung sai đối với đường ray của thiết bị nâng

Các dung sai được nêu dưới đây áp dụng cho đường ray mới. Nếu trong quá trình sử dụng các dung sai này vượt quá 20%, thì đường ray phải được định tâm lại. Nếu sự di chuyển bị ảnh hưởng nhiều thì phải định tâm lại đường ray ngay cả khi dung sai vẫn chưa đạt đến 20%.

1 – Độ lệch lớn nhất ÄSso với khẩu độ s là:

Khi s£ 15 m: ÄS= ± 3 mm.

Khi s > 15 m: ÄS= ± [3 + 0,25 . (s – 15)] mm, Lớn nhất cho phép (25 mm).

(xem Hình 1.2.1)

Nếu các bánh xe dẫn hướng nằm ngang được trang bị chỉ trên một đường ray, thì dung sai đối với đường ray phía bên kia chỉ có thể được tăng lên ba lần các giá trị nêu trên, nhưng không được vượt quá 25 mm.

2 – Giả thiết rằng khi xe con ở giữa khẩu độ thì độ võng của cả hai đường ray xấp xỉ bằng nhau.

3 – Dung sai cho phép lớn nhất của mặt trên của ray so với độ cao lý thuyết là ±10 mm. Độ cao lý thuyết hoặc là vị trí nằm ngang, hoặc là độ cong vồng lý thuyết (nếu áp dụng). Độ cao của hai đường ray có thể chênh nhau tới 10 mm. Chênh lệch độ cao theo hướng dọc ray tại mỗi điểm cách nhau 2 m không được vượt quá +2 mm.

4 – Độ nghiêng của bề mặt ray không được vượt quá các giá trị sau đây so với vị trí lý thuyết: dọc 0,3 %; ngang 0,3%, xem Hình 1.3.a.

Hình 1.3.a

5 – Độ lệch ngang cho phép lớn nhất của mỗi bên ray trong mặt phẳng nằm ngang là ±10 mm. Độ cong theo chiều dọc ray tại mọi điểm cách nhau 2 m không được vượt quá ±1 mm (xem Hình 1.3.b).

Hình 1.3.b

Đối với thiết bị nâng được dẫn hướng cả hai bên ray bằng các con lăn nằm ngang, các giá trị trên cũng được áp dụng đối với bề mặt bên của ray.

Đối với thiết bị nâng được dẫn hướng chỉ một bên ray, thì yêu cầu về độ thẳng của đường ray không có con lăn dẫn hướng có thể được giảm xuống, theo thỏa thuận với nhà chế tạo.

6 – Không xét đến độ lệch trục tại các mối nối ray. Khuyến nghị nên sử dụng các mối nối ray kiểu hàn.

PHỤ LỤC 2

HẠNG MỤC KIỂM TRA KẾT CẤU KIM LOẠI

|

Hạng mục |

Dạng khuyết tật |

Tiêu chuẩn loại bỏ |

Hướng dẫn kiểm tra |

|

1. Kết cấu kim loại |

Biến dạng, nứt |

Bất kỳ sự biến dạng và nứt nào. | Phải kiểm tra bằng mắt trên toàn bộ chiều dài để phát hiện biến dạng, nứt. Nếu phát hiện vết nứt thì phải kiểm tra lại bằng quy trình kiểm tra bột từ. |

|

2. Kết cấu kim loại |

Mòn gỉ |

– Chiều dày tấm:

+ Giảm 10% chiều dày tại mọi điểm; + Giảm 20% tại các khu vực bị hao mòn cục bộ, các khu vực này chỉ là một phần nhỏ của mặt cắt ngang của kết cấu. – Mặt cắt: + Giảm 10% diện tích mặt cắt ngang đối với các bộ phận quan trọng trong trường hợp sự hao mòn phân bố đều trên mặt cắt ngang xem xét. + Giảm 20% cục bộ khi mặt cắt xem xét chỉ là bộ phận kết cấu phụ – Các bộ phận có mặt cắt ngang hình tròn: + Giảm 3% đường kính tại mọi điểm trên các mặt cắt giống nhau. + Giảm 5% cục bộ. |

– Phải tiến hành đo chiều dày và so sánh với chiều dày ban đầu.

– Đăng kiểm viên quyết định số điểm phải đo chiều dày phụ thuộc vào điều kiện thực tế. – Các điểm kiểm tra và các giá trị đo phải được ghi chép trên một bản vẽ phác thảo. |

|

3. Các mã trên cần, cột, cầu trục, cổng trục. |

Biến dạng, nứt |

Bất kỳ sự biến dạng và nứt nào. | Phải kiểm tra kỹ để có thể phát hiện biến dạng, nứt. Nếu phát hiện vết nứt thì phải kiểm tra lại bằng quy trình kiểm tra bột từ. |

|

4. Các mã trên cần, cột, cầu trục, cổng trục. |

Hao mòn |

10% tính theo chiều dày hoặc 5% tính theo đường kính bất kỳ. | Phải kiểm tra sự hao mòn sau khi làm vệ sinh sạch phần gỉ bên ngoài. |

PHỤ LỤC 3

HẠNG MỤC KIỂM TRA XÍCH VÀ DÂY XÍCH TREO HÀNG

|

Hạng mục |

Dạng khuyết tật |

Tiêu chuẩn loại bỏ |

Hướng dẫn kiểm tra |

|

1. Xích / Mắt cuối xích |

Mòn |