Nội dung toàn văn Quy chuẩn kỹ thuật quốc gia QCVN 46:2012/BGTVT về yêu cầu kỹ thuật và phương pháp thử vành bánh hợp kim xe mô tô, xe gắn máy do Bộ Giao thông vận tải ban hành

QCVN 46 : 2012/BGTVT

QUY CHUẨN KỸ THUẬT QUỐC GIA

VỀ YÊU CẦU KỸ THUẬT VÀ PHƯƠNG PHÁP THỬ VÀNH BÁNH HỢP KIM XE MÔ TÔ, XE GẮN MÁY

National technical regulation

on technical requirements and test methods for alloy wheels of motorcycles and mopeds

Lời nói đầu

QCVN 46 :2012/BGTVT do Cục Đăng kiểm Việt Nam biên soạn, Vụ Khoa học – Công nghệ trình Bộ trưởng Bộ Giao thông vận tải ban hành theo Thông tư số 52/2012/TT-BGTVT ngày 21 tháng 12 năm 2012.

Quy chuẩn này biên soạn trên cơ sở tiêu chuẩn Việt Nam TCVN 6443:1998 được ban hành kèm theo Quyết định số 2484/1998/QĐ-BKHCNMT ngày 25 tháng 12 năm 1998 của Bộ trưởng Bộ Khoa học công nghệ và môi trường.

QUY CHUẨN KỸ THUẬT QUỐC GIA

VỀ YÊU CẦU KỸ THUẬT VÀ PHƯƠNG PHÁP THỬ VÀNH BÁNH HỢP KIM XE MÔ TÔ, XE GẮN MÁY

National technical regulation

on technical requirements and test methods for alloy wheels of motorcycles and mopeds

1. QUY ĐỊNH CHUNG

1.1 Phạm vi điều chỉnh

Quy chuẩn này quy định về yêu cầu kỹ thuật và kiểm tra chất lượng an toàn kỹ thuật đối với vành bánh hợp kim xe mô tô, xe gắn máy (sau đây gọi tắt là vành hợp kim).

1.2 Đối tượng áp dụng

Quy chuẩn này áp dụng đối với các cơ sở sản xuất, nhập khẩu vành hợp kim, sản xuất lắp ráp xe mô tô, xe gắn máy và các cơ quan, tổ chức liên quan đến việc thử nghiệm, kiểm tra chứng nhận chất lượng an toàn kỹ thuật.

1.3 Giải thích từ ngữ

1.3.1 Vành hợp kim có kết cấu liền khối: Là vành hợp kim mà vành và các nan hoa hoặc mâm vành được chế tạo liền thành một khối từ hợp kim.

1.3.2 Vành hợp kim có kết cấu ghép: Là vành hợp kim mà vành được chế tạo từ hợp kim và các nan hoa hoặc mâm vành được chế tạo từ hợp kim hoặc các vật liệu khác và chúng được lắp ghép với nhau.

1.3.3 Sự rò rỉ không khí đột ngột: Là sự giảm áp suất thử lớn hơn 50% trong thời gian nhỏ hơn 30 giây.

2. QUY ĐỊNH KỸ THUẬT

2.1 Quy định chung

2.1.1 Vành hợp kim phải được chế tạo đúng theo thiết kế hoặc tài liệu kỹ thuật của cơ sở sản xuất.

2.1.2 Bề mặt vành hợp kim không được có vết rạn, nứt và các khuyết tật khác có thể nhìn thấy được.

2.1.3 Trên vành hợp kim phải ghi mã đường kính và mã chiều rộng danh nghĩa của vành (tham khảo Phụ lục F) tại các vị trí có thể nhìn thấy được sau khi lắp lốp.

2.2 Khả năng chịu mômen uốn

Sau khi thử khả năng chịu mômen uốn (theo Phụ lục A) bề mặt vành hợp kim không được xuất hiện các vết nứt, không có sự biến dạng rõ rệt hoặc bất kỳ sự tháo lỏng không bình thường nào tại các chỗ nối ghép.

2.3 Khả năng chịu tải trọng hướng kính

Sau khi thử khả năng chịu tải trọng hướng kính (theo Phụ lục B) bề mặt vành hợp kim không được xuất hiện các vết nứt, không có sự biến dạng rõ rệt hoặc bất kỳ sự tháo lỏng không bình thường nào tại các chỗ nối ghép.

2.4 Khả năng chịu va đập hướng kính

Sau khi thử khả năng chịu va đập hướng kính (theo phụ lục C) bề mặt vành hợp kim không được xuất hiện các vết nứt, không có sự biến dạng rõ rệt hoặc bất kỳ sự tháo lỏng không bình thường nào tại các chỗ nối ghép hay sự rò rỉ không khí đột ngột do vành bị hỏng.

2.5 Khả năng chịu mômen xoắn

Sau khi thử khả năng chịu mômen xoắn (theo Phụ lục D) bề mặt vành hợp kim không được xuất hiện các vết nứt, không có sự biến dạng rõ rệt hoặc bất kỳ sự tháo lỏng không bình thường nào tại các chỗ nối ghép.

2.6 Độ kín khí đối với vành lắp lốp không săm

Sau khi thử độ kín khí (theo Phụ lục E) không được có sự rò rỉ không khí qua vành hợp kim thể hiện ở dạng bọt khí có thể nhìn thấy được.

3. QUY ĐỊNH QUẢN LÝ

3.1 Phương thức kiểm tra, thử nghiệm

Vành hợp kim sản xuất, lắp ráp và nhập khẩu mới phải được kiểm tra, thử nghiệm chứng nhận theo quy định tại Thông tư số 45/2012/TT-BGTVT ngày 23 tháng 10 năm 2012 của Bộ trưởng Bộ Giao thông vận tải quy định về kiểm tra chất lượng an toàn kỹ thuật và bảo vệ môi trường trong sản xuất, lắp ráp xe mô tô, xe gắn máy.

3.2 Tài liệu kỹ thuật và mẫu thử

Khi có nhu cầu thử nghiệm, tổ chức hoặc cá nhân sản xuất, nhập khẩu vành hợp kim phải cung cấp cho cơ sở thử nghiệm tài liệu kỹ thuật và mẫu thử theo yêu cầu nêu tại mục 3.2.1 và 3.2.2.

3.2.1 Yêu cầu về tài liệu kỹ thuật

Tài liệu kỹ thuật của vành hợp kim bao gồm:

– Bản vẽ kỹ thuật của vành hợp kim;

– Bản đăng ký thông số kỹ thuật thể hiện các thông tin sau đây:

+ Sử dụng cho loại lốp có săm hay không săm;

+ Ký hiệu kích cỡ lốp lớn nhất có thể lắp cho vành hợp kim thử nghiệm;

+ Áp suất lốp ;

+ Vị trí lắp trên xe;

+ Tải trọng cho phép lớn nhất tác dụng lên vành;

+ Sử dụng cho xe hai bánh hay ba bánh.

3.2.2 Mẫu thử

04 mẫu thử bao gồm: 01 mẫu vành hợp kim và 03 mẫu vành hợp kim có lắp đầy đủ lốp, săm, ổ bi (nếu có) và trục bánh xe cho mỗi kiểu loại vành hợp kim cần thử nghiệm.

3.3 Báo cáo thử nghiệm

Cơ sở thử nghiệm phải lập báo cáo kết quả thử nghiệm có các nội dung ít nhất bao gồm các mục quy định trong Quy chuẩn này tương ứng với từng kiểu loại vành hợp kim.

3.4 Áp dụng quy định

Trong trường hợp các văn bản, tài liệu được viện dẫn trong Quy chuẩn này có sự thay đổi, bổ sung hoặc được thay thế thì thực hiện theo quy định trong văn bản mới.

3.5 Đối với các kiểu loại vành hợp kim đã được kiểm tra, thử nghiệm theo quy định tại 3.1 và có hồ sơ đăng ký phù hợp với Quy chuẩn này sẽ được cấp Giấy chứng nhận chất lượng kiểu loại theo mẫu quy định tại Phụ lục G.

4. TỔ CHỨC THỰC HIỆN

4.1 Lộ trình thực hiện

Tính từ thời điểm có hiệu lực của Quy chuẩn này, riêng yêu cầu nêu tại 2.1.3 được phép áp dụng sau 02 năm đối với các kiểu loại vành hợp kim mới và sau 04 năm đối với các kiểu loại vành hợp kim đã được cấp giấy chứng nhận chất lượng kiểu loại trước ngày bắt buộc áp dụng của kiểu loại mới.

4.2 Trách nhiệm của Cục Đăng kiểm Việt Nam

Cục Đăng kiểm Việt Nam chịu trách nhiệm triển khai, hướng dẫn thực hiện Quy chuẩn này trong kiểm tra chất lượng, an toàn kỹ thuật đối với vành hợp kim sản xuất, lắp ráp và nhập khẩu.

Phụ lục A

Thử khả năng chịu mômen uốn

A.1 Thiết bị thử

Thiết bị thử phải tạo ra được mômen uốn không đổi tác dụng lên trục của vành hợp kim khi vành hợp kim quay với vận tốc không đổi (ví dụ minh hoạ trên hình A.1)

Hình A.1 – Thiết bị thử khả năng chịu mômen uốn

Ghi chú :

1 Mâm quay;

2 Đồ gá kẹp;

3 Vành hợp kim;

4 Cánh tay đòn;

5 Điểm đặt lực;

6 Tải trọng.

A.2 Điều kiện thử

A.2.1 Mômen uốn

Mômen uốn M, tính bằng niutơn mét được xác định theo công thức sau:

M = Sm.µ.W.R

Trong đó: Sm là hệ số, bằng 0,7;

µ là hệ số ma sát giữa lốp xe và mặt đường, bằng 0,7;

W là tải trọng cho phép lớn nhất tác dụng lên bánh xe (niutơn);

R là bán kính tĩnh lớn nhất của lốp có thể lắp với vành (mét).

A.2.2 Chiều dài cánh tay đòn

Chiều dài cánh tay đòn phải đảm bảo sao cho tạo ra được mômen uốn M khi tác dụng vào một tải trọng bằng W như đã xác định trong A.2.1.

A.2.3 Tiến hành thử

Lắp cố định vành hợp kim vào mâm quay của thiết bị thử ( xem hình A1). Cánh tay đòn có chiều dài được quy định trong A.2.2 và có đủ độ cứng vững phải được lắp cố định vào vành hợp kim theo cùng một phương pháp như khi vành hợp kim được lắp đặt trên xe

Cho thiết bị thử quay và tác động mômen uốn M, được xác định theo A.2.1 vào vành hợp kim

Số vòng quay là 105 vòng đối với vành hợp kim sử dụng cho xe hai bánh và 106 vòng đối với vành hợp kim sử dụng cho xe mô tô ba bánh (các loại vành này được ghi nhãn bằng chữ HD).

Phụ lục B

Thử khả năng chịu tải trọng hướng kính

B.1 Thiết bị thử

Thiết bị thử (ví dụ minh họa trên hình B.1) phải đáp ứng các yêu cầu sau :

+ Thiết bị thử phải có một trống thử, đường kính không nhỏ hơn 400 mm, bề mặt trống phải nhẵn, êm và có chiều rộng lớn hơn chiều rộng của lốp bánh xe được thử

+ Trống thử phải được quay với vận tốc không đổi

+ Thiết bị thử phải cho phép tác dụng một tải trọng hướng kính không đổi (sai số của sự thay đổi tải trọng hướng kính trong quá trình thử là ±5%) vào bánh xe theo phương từ tâm của bánh xe đến tâm của trống thử và phải đảm bảo sao cho bánh xe luôn tiếp xúc với trống thử.

Hình B.1 – Thiết bị thử khả năng chịu tải trọng hướng kính

Ghi chú :

1 Trống thử;

2 Lốp;

3 Vành hợp kim;

4 Tải trọng hướng kính.

B.2 Điều kiện thử

B.2.1 Tải trọng hướng kính tĩnh

Tải trọng hướng kính Qt, tính theo niutơn được xác định theo công thức sau:

Qt = Sr.W

Trong đó: Sr là hệ số, bằng 2,25;

W là tải trọng cho phép lớn nhất tác dụng lên bánh xe (niutơn).

B.2.2 Áp suất lốp bánh xe

Áp suất không khí trong lốp bánh xe trước khi thử, tính theo kilo Pascal, ít nhất phải phù hợp với tải trọng lớn nhất theo thiết kế của lốp bánh xe được thử. Trong trường hợp lốp bị hỏng, phép thử phải được tiếp tục sau khi thay lốp.

B.2.3 Tiến hành thử

Lắp vành bánh xe có lốp được bơm tới áp suất tối thiểu bằng áp suất được ghi trên bánh xe với thiết bị thử (xem hình B1) theo phương pháp như đã được dùng để lắp đặt bánh xe trên xe. Trống thử được quay trong khi tác dụng tải trọng hướng kính Q phù hợp với B.2.1.

Số vòng quay của trống thử phải không nhỏ hơn 5 x 105 vòng.

Phụ lục C

Thử khả năng chịu va đập hướng kính

C.1 Thiết bị thử

Thiết bị thử phải có các đặc tính sau:

+ Vành hợp kim đã được lắp với lốp có thể lắp được trên băng;

+ Băng hoặc khung giá trên đó lắp vành bánh xe thử phải có đủ độ cứng vững;

+ Khối tải trọng va đập phải có chiếu rộng ít nhất bắng 1,5 lần chiều rộng của vành hợp kim và phải rơi tự do lên bộ phận bánh xe.

Ví dụ minh họa về các thiết bị thử này xem ở hình C.1a, C.1b

Hình C.1a – Thiết bị thử khả năng chịu va đập hướng kính tải trọng đơn

Ghi chú:

1 Khối tải trọng va đập;

2 Cơ cấu nhả nhanh;

3 Khung thiết bị thử;

4 Rãnh dẫn hướng;

5 Chiều cao thả rơi khối tải trọng va đập.

Hình C.1b – Thiết bị thử khả năng chịu va đập hướng kính tải trọng kép

Ghi chú :

1 Cơ cấu nhả nhanh; 5 Tải trọng phụ;

2 Tải trọng chính; 6 Lò xo xoắn (2 cái);

3 Khung thiết bị thử; 7 Chiều cao thả rơi khối tải trọng va đập.

4 Rãnh dẫn hướng;

C.2 Điều kiện thử

C.2.1 Tải trọng va đập và chiều cao rơi

C.2.1.1 Thiết bị thử khả năng chịu va đập hướng kính tải trọng đơn

Khối lượng của tải trọng va đập Qv với sai số 2% của khối lượng được xác định theo công thức sau :

![]()

Trong đó: Qv là khối lượng va đập tính bằng kilôgam;

K là hệ số bằng 1 đối với cả vành trước và vành sau;

W là tải trọng cho phép lớn nhất tác dụng lên bánh xe (niutơn);

g là gia tốc trọng trường (bằng 9,8 m/s2);

Chiều cao rơi đối với vành trước là 180 mm;

Chiều cao rơi đối với vành sau là 120 mm.

C.2.1.2 Thiết bị thử khả năng chịu va đập hướng kính tải trọng kép

Khối lượng tổng cộng của hai khối tải trọng va đập Qv với sai số 2% của khối lượng được xác định theo công thức sau :

![]()

Trong đó: Qv là khối lượng tổng của hai khối va đập tính bằng kilôgam;

K là hệ số bằng 2,5 đối với vành trước và 1,5 đối với vành sau;

W là tải trọng cho phép lớn nhất tác dụng lên bánh xe (niutơn);

g là gia tốc trọng trường (bằng 9,8 m/s2).

(Khối lượng của tải trọng va đập phụ bao gồm cả khối lượng của hai lò xo bằng 40 kg)

Chiều cao rơi đối với cả vành trước và vành sau là 150 mm.

C.2.2 Áp suất lốp bánh xe

Áp suất không khí trong lốp bánh xe trước khi thử (tính theo kilo Pascal), được xác định như sau : p = (áp suất không khí phù hợp với tải trọng lớn nhất theo thiết kế của lốp bánh xe được thử x 1,15) ± 10.

C.3 Tiến hành thử

Lắp lốp nhỏ nhất thích hợp với tải trọng thiết kế của bánh xe lên giá đỡ theo phương pháp như được dùng để lắp đặt bánh xe với xe. Vị trí tương đối phải được xác định sao cho khi va đập thì véctơ vận tốc đi qua tâm của bánh xe.

Phụ lục D

Thử khả năng chịu mômen xoắn

D.1 Thiết bị thử

Thiết bị thử phải cho phép tạo ra mômen xoắn tác dụng giữa moayơ và vành hợp kim. Ví dụ về thiết bị này được nêu trên hình D.1a và D.1b

Hình D.1a – Thiết bị thử khả năng chịu mômen xoắn

Ghi chú:

1 Bu lông xiết chặt; 4 Mặt tựa vành;

2 Vành bánh xe; 5 Cánh tay đòn;

3 Đồ gá kẹp chặt; 6 Điểm đặt lực.

Hình D.1b – Thiết bị thử khả năng chịu mômen xoắn

1 Vành bánh xe; 5 Cánh tay đòn;

2 Đĩa chặn; 6 Điểm đặt lực;

3 Mặt tựa vành; 7 Bu lông giữ vành bánh xe.

4 Đồ gá kẹp chặt;

D.2 Điều kiện thử

Mômen xoắn T tính theo niutơn mét được xác định theo công thức sau:

T = ± W.R

Trong đó: W là tải trọng lớn nhất tác dụng lên vành (niutơn)

R là bán kính tĩnh lớn nhất của lốp có thể lắp với vành (mét)

D.3 Tiến hành thử

Cố định gờ vành hợp kim với giá đỡ và tác dụng mômen xoắn được xác định theo D.2 vào vành hợp kim theo hướng đối xứng nhau qua bề mặt tiếp xúc của moayơ. Chiều dài của của cánh tay đòn phải bằng bán kính của lốp nhỏ nhất thích hợp với vành hợp kim

Cho phép cố định vành hợp kim trên giá đỡ thông qua bề mặt tiếp xúc của mayơ và tác dụng mômen xoắn vào vành hợp kim thông qua một vòng hình khuyên được lắp chặt vào vành hợp kim.

Số lần tác dụng mômen xoắn không nhỏ hơn 105 .

Phụ lục E

Thử độ kín khít đối với vành lắp lốp không săm

E.1 Thiết bị thử

Ví dụ về thiết bị thử thích hợp với phép thử được nêu trên hình E.1

Hình E.1 – Thiết bị thử độ kín khít đối với vành lắp lốp không săm

Ghi chú:

1 Nước; 3 Đĩa ép;

2 Vòng cao su làm kín; 4 Đường bơm hơi tạo áp suất;

5 Vành bánh xe hợp kim nhẹ.

E.2 Điều kiện thử

Áp suất không khí được dùng phải lớn hơn 300 kPa.

E.3 Tiến hành thử

Ép kín khít một cách chắc chắn cả hai bên mép của vành hợp kim bằng các tấm ép (xem hình E.1) và bơm không khí vào bên trong lòng của vành hợp kim để kiểm tra sự kín khí của vành hợp kim.

Đối với các vành bánh xe có kết cấu ghép và sử dụng các vòng làm kín, phép thử này có thể được thực hiện bằng cách vành hợp kim được lắp với một lốp, bơm hơi và toàn bộ bánh xe được ngâm trong nước.

Thời gian thử ít nhất là 2 phút.

Phụ lục F

Mã đường kính và mã chiều rộng danh nghĩa của vành

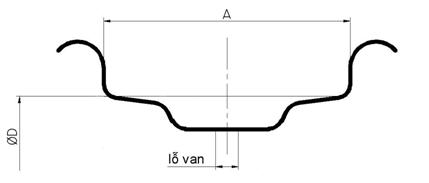

A : chiều rộng vành ; D : đường kính vành

Hình F1- hình minh họa vành tâm lõm kiểu WM

|

Mã chiều rộng |

1.10 |

1.20 |

1.40 |

1.50 |

1.60 |

1.85 |

2.15 |

2.50 |

2.75 |

|

Kích thước |

28,0 |

30,5 |

36,0 |

38,0 |

40,5 |

47,0 |

55,0 |

63,5 |

70,0 |

Bảng F1.1 : mã chiều rộng danh nghĩa của vành tâm lõm WM (kích thước mm)

|

Mã đường kính danh nghĩa |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

|

Kích thước |

357,1 |

382,5 |

405,6 |

433,3 |

458,7 |

484,1 |

509,5 |

558,8 |

584,2 |

Bảng F1.2 : mã đường kính danh nghĩa của vành tâm lõm WM (kích thước mm)

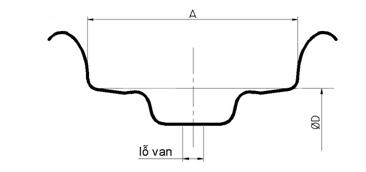

A : chiều rộng vành ; D : đường kính vành

Hình F2- hình minh họa vành tâm lõm kiểu LF

|

Mã chiều rộng |

1.20 |

1.50 |

1.85 |

2.15 |

|

Kích thước |

30,5 |

38,0 |

47,0 |

55,0 |

Bảng F2.1 : mã chiều rộng danh nghĩa của vành tâm lõm LF (kích thước mm)

|

Mã đường kính danh nghĩa |

8 |

10 |

12 |

|

Kích thước |

202,4 |

253,2 |

304,0 |

Bảng F2.2 : mã đường kính danh nghĩa của vành tâm lõm LF (kích thước mm)

A : chiều rộng vành ; D : đường kính vành

Hình F3- hình minh họa vành tâm lõm kiểu MT

|

Mã chiều rộng |

1.85 |

2.15 |

2.50 |

2.75 |

3.00 |

3.50 |

4.00 |

4.50 |

5.00 |

5.50 |

6.00 |

|

Kích thước |

47,0 |

55,0 |

63,5 |

70,0 |

76,0 |

89,0 |

101,5 |

114,5 |

127,0 |

140,0 |

152,5 |

Bảng F3.1 : mã chiều rộng danh nghĩa của vành tâm lõm MT (kích thước mm)

|

Mã đường kính danh nghĩa |

10 |

12 |

14M/C |

15M/C |

16 |

17 |

18 |

19 |

20 |

21 |

23 |

|

Kích thước |

253,2 |

304,0 |

357,6 |

383,0 |

406,0 |

433,8 |

459,2 |

484,6 |

510,0 |

535,4 |

548,7 |

Bảng F3.2 : Mã đường kính danh nghĩa của vành tâm lõm MT (kích thước mm)

Phụ lục G

Mẫu – GIẤY CHỨNG NHẬN