Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 10238-1:2013 (ISO 2884-1:1999) về Sơn và vecni – Xác định độ nhớt bằng nhớt kế quay – Phần 1: Nhớt kế côn và đĩa vận hành ở tốc độ trượt cao

TIÊU CHUẨN QUỐC GIA

TCVN 10238-1:2013

ISO 2884-1:1999

SƠN VÀ VECNI – XÁC ĐỊNH ĐỘ NHỚT BẰNG NHỚT KẾ QUAY – PHẦN 1: NHỚT KẾ CÔN VÀ ĐĨA VẬN HÀNH Ở TỐC ĐỘ TRƯỢT CAO

Paints and varnishes – Determination of viscosity using rotary viscometers – Part 1: Cone-and-plate viscometer operated at a high rate of shear

Lời nói đầu

TCVN 10238-1:2013 hoàn toàn tương đương ISO 2884-1:1999.

TCVN 10238-1:2013 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC35 Sơn và vecni biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Bộ tiêu chuẩn TCVN 10238 (ISO 2884) Sơn và vecni – Xác định độ nhớt bằng nhớt kế quay, bao gồm các phần sau:

– TCVN 10238-1:2013 (ISO 2884-1:1999) Phần 1: Nhớt kế côn và đĩa vận hành ở tốc độ trượt cao

– TCVN 10238-2:2013 (ISO 2884-2:2003) Phần 2: Nhớt kế đĩa hoặc bi vận hành ở tốc độ quy định.

SƠN VÀ VECNI – XÁC ĐỊNH ĐỘ NHỚT BẰNG NHỚT KẾ QUAY – PHẦN 1: NHỚT KẾ CÔN VÀ ĐĨA VẬN HÀNH Ở TỐC ĐỘ TRƯỢT CAO

Paints and varnishes – Determination of viscosity using rotary viscometers – Part 1: Cone-and-plate viscometer operated at a high rate of shear

1. Phạm vi áp dụng

Tiêu chuẩn này là một trong số các tiêu chuẩn quy định việc lấy mẫu và thử nghiệm sơn, vécni và các sản phẩm liên quan.

Tiêu chuẩn này bổ sung cho TCVN 2092:1993 (ISO 2431:1993)1), Sơn và vécni – Xác định thời gian chảy bằng phễu chảy.

Tiêu chuẩn này quy định quy trình chung để xác định độ nhớt động học của sơn, vécni và các sản phẩm liên quan ở tốc độ trượt từ 9 000 s–1 đến 12 000 s–1.

Giá trị nhận được cho biết thông tin về trở lực của vật liệu yêu cầu đối với việc quét, phun và lăn sơn trong quá trình áp dụng.

Phương pháp quy định trong tiêu chuẩn này phù hợp với tất cả các loại sơn và vécni bất kể là chất lỏng Newton hoặc phi Newton. Các vật liệu có chứa hạt lớn phân tán sẽ cho các kết quả sai lệch.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết khi áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các bản sửa đổi, bổ sung (nếu có).

TCVN 2090:2007 (ISO 15528:2000), Sơn, vecni và nguyên liệu cho sơn và vecni – Lấy mẫu.

TCVN 5669:2007 (ISO 1513:1992)2), Sơn và vecni – Kiểm tra và chuẩn bị mẫu thử.

3. Thiết bị, dụng cụ

Nhớt kế, có dạng hình côn và đĩa, vận hành ở tốc độ trượt từ 9000 s–1 đến 12000 s–1. Thiết bị thực tế sử dụng phải được sự đồng thuận giữa các bên liên quan, và chi tiết được ghi lại trong báo cáo thử nghiệm. Thiết bị đơn giản để sử dụng thường xuyên được mô tả trong Phụ lục A.

4. Lấy mẫu

Lấy một mẫu đại diện của sản phẩm được thử theo quy định trong TCVN 2090 (ISO 15528). Sau đó kiểm tra mẫu và chuẩn bị mẫu để thử theo quy định trong TCVN 5669 (ISO 1513). Nếu mẫu có xu hướng lắng cặn hoặc phân tách theo chiều đứng, khuấy cho đến khi đồng nhất, chú ý không để có bọt khí. Mẫu không được vón cục hoặc có chất ngoại lai. Lượng mẫu phải đủ để lấp đầy khoảng cách giữa côn và đĩa.

CHÚ THÍCH: Mẫu chứa các hạt có kích cỡ lớn sẽ cho kết quả không bình thường và có thể gây hại đối với thiết bị. Đối với nhớt kế côn và đĩa có hình nón cụt, các hạt có kích cỡ lớn trong mẫu phải nhỏ hơn một phần mười kích cỡ của khoảng cách giữa côn và đĩa.

5. Kiểm tra thiết bị

Kiểm tra thiết bị thường xuyên theo khuyến nghị của nhà sản xuất và từ kinh nghiệm thu thập được trong quá trình sử dụng thiết bị, so sánh kết quả với lần kiểm tra trước và sau đó thiết lập tần suất kiểm tra cần thiết. Kiểm tra bằng cách tiến hành xác định như nêu trong Điều 7, sử dụng dầu khoáng tinh chế tiêu chuẩn có các đặc tính Newton và có độ nhớt đã biết (sử dụng ba loại dầu khoáng có độ nhớt được chứng nhận bởi phòng thử nghiệm đã được công nhận và nằm trong khoảng 0,05 Pa.s và 0,5 Pa.s). Kiểm tra nón thường xuyên xem có bị mòn không và thay thế nếu có dấu hiệu bị xước, đối với côn không cắt vát, hoặc có dấu hiệu bị tù.

Nếu số đọc nhận được khác với độ nhớt đã biết của dầu tiêu chuẩn lớn hơn 5 %, thiết bị phải được kiểm tra bởi kỹ thuật viên có tay nghề thành thạo hoặc chuyển lại cho nhà sản xuất điều chỉnh.

CHÚ THÍCH: Tốt nhất nên tránh sử dụng dầu silicon do dầu silicon dễ làm bẩn thiết bị và do khả năng ứng xử trượt-làm loãng ở tốc độ trượt cao.

6. Kiểm tra việc kiểm soát nhiệt độ

Để kiểm tra nhiệt độ không thay đổi trong suốt quá trình xác định, tiến hành xác định như nêu trong Điều 7 với dầu tiêu chuẩn có độ nhớt cao nhất theo kết quả hiển thị trên thang đo.

Đo loại dầu này bằng nhớt kế quay trong vòng 5 min, sau thời gian này, kết quả không được giảm quá 10 %. Nếu giảm quá 10 %, thiết bị không phù hợp để xác định độ nhớt ở tốc độ trượt cao phù hợp theo tiêu chuẩn này.

7. Cách tiến hành

7.1. Tiến hành hai lần trình tự vận hành dưới đây ngay sau khi chuẩn bị mẫu theo Điều 4, đầu tiên khởi động thiết bị theo chỉ dẫn của nhà sản xuất.

Khi cần so sánh độ nhớt của các sản phẩm, tốc độ trượt phải như nhau. Việc xác định phải được thực hiện tại (23,0 ± 0,2) °C trừ khi có thỏa thuận khác.

7.2. Điều chỉnh nhiệt độ bộ phận tĩnh của nhớt kế đến (23,0 ± 0,2) °C hoặc đến một nhiệt độ theo thỏa thuận khác. Cho một lượng mẫu thử thích hợp của sản phẩm cần thử vào nhớt kế, chú ý tránh bọt khí lẫn vào và điều chỉnh các bộ phận theo đúng vị trí. Đợi trong khoảng thời gian quy định, phụ thuộc vào thiết bị được sử dụng, để mẫu đạt được nhiệt độ thỏa thuận.

7.3. Khởi động rôto, ghi lại số đọc trên thang đo khi số đọc ổn định. Nếu sau 15 s số đọc không ổn định, số đọc tại 15 s sẽ được ghi lại và việc không ghi được số đọc không đổi phải được đề cập trong báo cáo thử nghiệm.

7.4. Nếu số đọc không chỉ trực tiếp độ nhớt, nhân số đọc với hệ số chuyển đổi thích hợp hoặc sử dụng đường cong hiệu chuẩn thích hợp để đạt được độ nhớt.

8. Làm sạch thiết bị

Làm sạch stato và rôto sau mỗi lần xác định, sử dụng dung môi phù hợp. Quy trình được sử dụng sẽ phụ thuộc vào thiết bị, tuy nhiên cần phải chú ý khi loại bỏ tất cả vật liệu thử và dung môi làm sạch. Không sử dụng dụng cụ làm sạch có thể làm hỏng thiết bị thử. Không sử dụng dụng cụ làm sạch bằng kim loại.

9. Độ chụm

Kết quả của hai phép xác định sử dụng trên cùng thiết bị, dụng cụ được lấy ra ngay sau mỗi lần xác định trong cùng phòng thử nghiệm và do cùng một thí nghiệm viên thực hiện không được khác biệt quá 5 % giá trị trung bình.

10. Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm ít nhất các thông tin sau:

a) tất cả các chi tiết cần thiết để xác định sản phẩm được thử;

b) viện dẫn tiêu chuẩn này;

c) loại dụng cụ được sử dụng, nêu rõ góc và đường kính côn;

d) tốc độ trượt được sử dụng;

e) nhiệt độ được sử dụng;

f) kết quả thử nghiệm tính bằng Pa.s hoặc mPa.s;

g) bất kỳ sai khác với quy trình thử được mô tả và điều này có được thỏa thuận hay không;

h) ngày thử nghiệm.

Phụ lục A

(Tham khảo)

Nhớt kế côn và đĩa

A.1. Mô tả nhớt kế côn và đĩa đơn giản để sử dụng thường xuyên

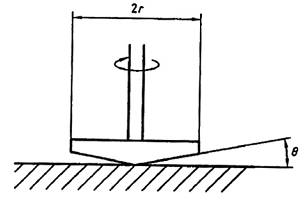

Nhớt kế côn và đĩa bao gồm một động cơ điện thích hợp truyền động côn với tốc độ quay không đổi mà đỉnh của nó chạm vào một đĩa cứng được kiểm soát nhiệt độ. Mômen quay được đo bằng điện hoặc cơ học. Nhớt kế côn và đĩa được sử dụng phổ biến đối với các phép đo độ nhớt trượt cao thường xuyên. Hình dạng nhớt kế được thể hiện ở Hình A.1.

Thiết bị được thiết kế sao cho việc lắp ráp côn và mô tơ có thể được nâng dễ dàng, trước tiên khi chất lỏng thử được đặt trên đĩa và sau đó cho phép làm sạch hoàn toàn sau mỗi phép đo.

Trong quá trình sử dụng, chất lỏng chỉ lấp kín khoảng cách nhỏ giữa đĩa và côn.

Các đặc tính chính được quy định trong Bảng A.1.

Kích thước tính bằng milimet

Hình A.1 – Hình dạng nhớt kế côn và đĩa

Bảng A.1 – Các đặc tính nhớt kế

|

Đặc tính |

|

|

Dãy độ nhớt |

0 đến 1 Pa.s (0 đến 10 P) |

|

Tốc độ quay |

(750 ± 10) r/min |

|

Đường kính côn |

Phụ thuộc vào tốc độ, góc và mô men quay được chọn (điển hình là 24 mm) |

|

Góc côn |

0,5° ± 2′ tạo ra tốc độ trượt 9000 s-1 |

|

Tốc độ trượt (được tính) |

9000 s-1 |

A.2. Công thức độ nhớt

Công thức điều chỉnh ứng suất trượt và tốc độ trượt đối với thiết bị côn và đĩa như sau:

Tốc độ trượt (s-1) = ![]()

Ứng suất trượt (Pa) = ![]()

Độ nhớt (Pa.s) = ![]()

trong đó:

T là mômen quay, tính bằng mét newton;

w là vận tốc góc, tính bằng radian trên giây;

r là bán kính côn, tính bằng mét;

q à góc côn, tính bằng radian.

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] FINK-JENSEN, P.H., và RAASCHOU NIELSEN, H.K: “Assessnebt if application properties of brushing paints”, report from the Organic Coatings Section, International Union of Pure and Applied Chemistry), J Paints Techn., 43 (1971), No. 561, pp. 60-67.

[2] MONK, C.J.H.: “Routine measurement of the viscosity of paint samples”, JOCCA, 49 (1966), pp. 543-550.

MỤC LỤC

Lời nói đầu

1. Phạm vi áp dụng

2. Tài liệu viện dẫn

3. Thiết bị, dụng cụ

4. Lấy mẫu

5. Kiểm tra thiết bị

6. Kiểm tra việc kiểm soát nhiệt độ

7. Cách tiến hành

8. Làm sạch thiết bị

9. Độ chụm

10. Báo cáo thử nghiệm

Phụ lục A (Tham khảo) Nhớt kế côn và đĩa

Thư mục tài liệu tham khảo

1) Hiện đã có TCVN 2092:2013 (ISO 2431:2011).

2) Hiện đã có TCVN 5669:2013 (ISO 1513:2010).