Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 10363:2014 (ISO 6406:2005) về Chai chứa khí – Chai chứa khí bằng thép không hàn – Kiểm tra và thử định kỳ

TCVN 10363:2014

ISO 6406:2005

CHAI CHỨA KHÍ – CHAI CHỨA KHÍ BẰNG THÉP KHÔNG HÀN – KIỂM TRA VÀ THỬ ĐỊNH KỲ

Gas cylinders – Seamless steel gas cylinders – Periodic inspection and testing

Lời nói đầu

TCVN 10363:2014 hoàn tương đương với ISO 6406:2005.

TCVN 10363:2014 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 58 Chai chứa khí biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

CHAI CHỨA KHÍ – CHAI CHỨA KHÍ BẰNG THÉP KHÔNG HÀN – KIỂM TRA VÀ THỬ ĐỊNH KỲ

Gas cylinders – Seamless steel gas cylinders – Periodic inspection and testing

1. Phạm vi áp dụng

Tiêu chuẩn này áp dụng cho các chai chứa khí di động bằng thép không hàn (chai đơn hoặc cụm chai) dùng để chứa khí nén và khí hóa lỏng có áp suất với dung tích nước từ 0,5 L đến 150 L; và khi có thể thực hiện được, tiêu chuẩn này cũng áp dụng cho các chai có dung tích nước nhỏ hơn 0,5 L.

Tiêu chuẩn này quy định các yêu cầu về kiểm tra và thử định kỳ để xác minh tính toàn vẹn của chai chứa khí khi được đưa vào sử dụng lại thêm một khoảng thời gian nữa.

Tiêu chuẩn này không áp dụng cho kiểm tra và thử định kỳ các chai chứa axetylen hoặc các chai bằng composit có lớp lót bằng thép.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn có ghi năm công bố thì áp dụng phiên bản đã nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 5868:2009 (ISO 9712:2005/ cor 1:2006) Thử không phá hủy – Trình độ chuyên môn và cấp chứng chỉ cá nhân.

TCVN 6874-1:2013 (ISO 11114-1:2010), Chai chứa khí di động – Tính tương thích của vật liệu làm chai chứa và làm van với khí chứa – Phần 1: Vật liệu kim loại.

TCVN 7389 (ISO 13341), Chai chứa khí di động – Lắp van vào chai chứa khí.

TCVN 10357 (ISO 13769), Chai chứa khí – Ghi nhãn.

TCVN 10359 (ISO 11621), Chai chứa khí – Quy trình thay đổi khí chứa.

3. Chu kỳ kiểm tra và thử định kỳ

Một chai chứa khí phải được đưa vào kiểm tra và thử định kỳ sau khi hết hạn thời gian tính từ khi nhận được lần đầu từ người nạp được xác lập phù hợp theo quy định của cơ quan có thẩm quyền quốc gia hoặc với các yêu cầu của khuyến nghị của Liên hiệp quốc về vận chuyển các hàng hóa nguy hiểm – Quy định mẫu (xem Phụ lục A).

Nếu chai vẫn ở trong các điều kiện sử dụng bình thường và không có sự sử dụng quá mức và không ở trong tình trạng không bình thường có thể làm cho chai mất an toàn thì không yêu cầu người sử dụng phải đưa chai chứa khí về để kiểm tra và thử định kỳ trước khi sử dụng hết khí chứa mặc dù chu kỳ kiểm tra định kỳ có thể đã trôi qua.

Người chủ sở hữu hoặc người sử dụng có trách nhiệm đưa chai chứa khí để kiểm tra và thử nghiệm định kỳ trong chu kỳ do cơ quan có thẩm quyền của quốc gia quy định hoặc theo quy định trong tiêu chuẩn thiết kế chai chứa khí có liên quan nếu chu kỳ này ngắn hơn.

4. Danh mục các quy trình kiểm tra và thử định kỳ

Mỗi chai phải được kiểm tra và thử định kỳ. Các quy trình sau, khi áp dụng, tạo thành các yêu cầu cho các kiểm tra và thử định kỳ này và được giải thích đầy đủ thêm trong các điều tiếp theo:

a) Nhận dạng chai và chuẩn bị cho kiểm tra và thử nghiệm (Điều 5);

b) Giảm áp và tháo van (Điều 6);

c) Kiểm tra bên ngoài bằng mắt (Điều 7);

d) Kiểm tra tình trạng bên trong (Điều 8);

e) Các thử nghiệm bổ sung (Điều 9);

f) Kiểm tra cổ chai (Điều 10);

g) Thử áp suất hoặc kiểm tra bằng siêu âm (Điều 11);

h) Kiểm tra van và các phụ tùng khác (Điều 12);

i) Thay thế các chi tiết của chai (Điều 13);

j) Sửa chữa chai (Điều 14);

k) Các nguyên công cuối cùng (Điều 15);

l) Loại bỏ và đưa chai vào diện không sử dụng được (Điều 16).

Nên thực hiện các quy trình từ a) đến l) theo trình tự đã được liệt kê. Đặc biệt là nên thực hiện kiểm tra tình trạng bên trong (d) trước khi thử áp suất hoặc trước khi kiểm tra bằng siêu âm (g).

Các chai không đáp ứng các yêu cầu của kiểm tra hoặc thử nghiệm phải được loại bỏ (xem Điều 16). Khi một chai vượt qua các quy trình nêu trên nhưng vẫn còn nghi ngờ về tình trạng của chai thì phải thực hiện các thử nghiệm bổ sung để xác nhận sự thích hợp của chai cho sử dụng tiếp tục (xem Điều 9) hoặc chai phải được đưa vào diện không sử dụng được.

Tùy thuộc vào lý do loại bỏ, một số chai có thể được phục hồi (xem Phụ lục B).

Chỉ những người có năng lực và thẩm quyền theo các quy định có liên quan mới được thực hiện các kiểm tra và thử nghiệm.

Cơ tính của các chai bằng thép có thể bị ảnh hưởng của sự phơi nhiệt. Vì vậy nhiệt độ lớn nhất cho bất cứ quá trình nào cũng phải được giới hạn phù hợp với khuyến nghị của nhà sản xuất.

5. Nhận dạng chai và chuẩn bị cho kiểm tra và thử

Trước khi thực hiện bất cứ công việc gì phải có sự nhận biết dữ liệu có liên quan, dung lượng của chai và quyền sở hữu chai [ví dụ: từ nhãn dán trên chai và nhãn dập trên chai, xem TCVN.10367 (ISO 13769)]. Các chai được ghi nhãn không đúng hoặc không đọc được hoặc không biết khí chứa phải được để sang một bên để xử lý riêng.

Nếu khí chứa trong chai được nhận dạng là hyđro hoặc khi gây giòn khác thì chỉ những chai được chế tạo hoặc được cấp chứng chỉ là các chai chứa hyđro mới được sử dụng chứa khí này. Phải kiểm tra để bảo đảm rằng chai thích hợp để chứa hyđro, nghĩa là thích hợp về mặt giới hạn bền kéo lớn nhất và trạng thái bề mặt bên trong. Các chai phù hợp với TCVN 10367 (ISO 13769) được ghi nhãn “H”.

Tất cả các chai khác phải được loại ra khỏi dịch vụ chứa hyđro và phải kiểm tra sự phù hợp của chúng với dịch vụ mới theo dự định [xem TCVN 10359 (ISO 11621)].

6. Quy trình giảm áp và tháo van

6.1. Quy định chung

Các chai được yêu cầu giảm áp và tháo van trước khi được kiểm tra bên trong hoặc thử bằng áp suất. Các chai không được kiểm tra bên trong bằng mắt và được thử bằng kiểm tra siêu âm không yêu cầu phải giảm áp hoàn toàn và tháo van trừ khi kiểm tra bằng siêu âm để xác nhận sự hiện diện của vết nứt không chấp nhận được và kiểm tra viên muốn tiến hành kiểm tra thêm (xem 11.4).

6.2. Các chai được yêu cầu giảm áp

Các chai phải được giảm áp và loại bỏ môi chất một cách an toàn và có kiểm soát trước khi tiến hành các kiểm tra. Phải đặc biệt chú ý đến các chai chứa các khí dễ cháy, oxy hóa, ăn mòn hoặc độc hại để loại trừ các rủi ro ở giai đoạn kiểm tra bên trong. Xem Phụ lục C.

Trước khi tháo bất cứ phụ tùng chịu áp lực nào, ví dụ: van, mặt bích v.v… phải thực hiện kiểm tra cẩn thận để bảo đảm rằng chai không còn chứa bất cứ khí có áp nào. Có thể thực hiện công việc này như đã mô tả trong Phụ lục D khi sử dụng dụng cụ như đã chỉ dẫn trên Hình D.1.

Các chai có các van không hoạt động được hoặc bị tắc phải được xử lý như đã nêu trong Phụ lục D.

Tương tự như vậy, trong trường hợp các chai được tháo ra từ nhóm chai và không được trang bị các van chai, các đầu nối chữ T cũng phải được kiểm tra để xác định khả năng khí có thể thoát ra từ chai đang sử dụng, ví dụ như dụng cụ đã chỉ dẫn trên Hình D.1.

Với điều kiện là các yêu cầu nên trên đã được tuân thủ, chai phải được giảm áp an toàn và van phải được tháo ra.

6.3. Các chai không yêu cầu phải tháo van

Các chai phải được giảm áp xuống dưới 5 bar trước khi kiểm tra bằng siêu âm. Đối với các chai được kiểm tra bằng phương pháp siêu âm, xem 11.4.

7. Kiểm tra bên ngoài bằng mắt

7.1. Chuẩn bị cho kiểm tra bên ngoài bằng mắt

Khi cần thiết, chai phải được làm sạch và tất cả các lớp phủ bị bong ra các sản phẩm ăn mòn, nhựa đường, dầu và tất cả các vật lạ khác phải được loại bỏ khỏi bề mặt bên ngoài bằng phương pháp thích hợp, ví dụ chải bằng bàn chải, phun bi (trong các điều kiện có kiểm soát chặt chẽ), làm sạch bằng tia nước có vật liệu mài, làm sạch hóa học hoặc các phương pháp thích hợp khác. Phương pháp được sử dụng để làm sạch chai phải là phương pháp có hiệu lực và được kiểm soát. Phải có sự chú ý trong mọi lúc để tránh gây sự hỏng cho chai hoặc lấy đi lượng chiều dày quá mức của thành chai (xem Phụ lục B).

Nếu có lớp nylông, polyetylen bị cháy hoặc một lớp phủ tương tự ép dính vào bề mặt ngoài của chai và lớp phủ này đã bị hư hỏng hoặc ngăn cản việc kiểm tra một cách chính xác thì nó phải được tháo loại bỏ đi. Nếu lớp phủ được lấy đi bằng tác dụng nhiệt thì trong bất cứ trường hợp nào nhiệt độ của chai cũng không được vượt quá 300oC.

7.2. Quy trình kiểm tra

Bề mặt ngoài của mỗi chai phải được kiểm tra về:

a) Vết lõm, vết cắt, vết đục, chỗ phình, vết nứt, sự phân tách lớp hoặc bị mòn quá mức;

b) Hư hỏng do nhiệt, các vết cháy do hàn hoặc hồ quang điện (xem Bảng B.1);

c) Ăn mòn (xem Bảng B.2). Phải đặc biệt chú ý tới các bề mặt có thể bị đọng nước. Các bề mặt này bao gồm toàn bộ bề mặt đáy chai, mối nối giữa thân chai và vành chân chai cũng như mối nối giữa thân chai và vành đai bảo vệ;

d) Các khuyết tật khác như ghi nhãn cố định không đọc được, không đúng hoặc không được phép, hoặc các phần thêm vào hoặc cải tiến không được phép;

e) Tính toàn vẹn của tất cả các phụ tùng cố định (xem B.2);

f) Độ ổn định thẳng đứng, nếu có liên quan (xem Bảng B.1);

Về các tiêu chí loại bỏ, xem Phụ lục B. Các chai không còn thích hợp cho sử dụng phải được đưa vào diện không sử dụng được (xem Điều 16).

8. Kiểm tra tình trạng bên trong

Các chai phải được kiểm tra bên trong để hoàn thiện các yêu cầu về kiểm tra và thử nghiệm. Đối với các chai được kiểm tra bằng phương pháp siêu âm thay vì thử áp suất và khi sử dụng các rãnh chuẩn như quy định trong 11.4.4.2.2 để hiệu chuẩn thì van không cần phải tháo ra. Nếu không, mỗi chai phải được kiểm tra bên trong khi sử dụng nguồn chiếu sáng thích hợp để nhận dạng bất cứ các khuyết tật nào như đã liệt kê trong 7.2 a) và 7.2 c).

Phải có sự đề phòng để bảo đảm cho phương pháp chiếu sáng này không gây sự cố cho người kiểm tra trong khi thực hiện công việc. Bất cứ lớp lót hoặc lớp phủ bên trong nào có thể gây cản trở cho việc kiểm tra bên trong bằng mắt một cách tốt nhất phải được loại bỏ. Bất cứ chai nào có sự xuất hiện của vật lạ hoặc các dấu hiệu sự mòn lớn hơn ăn mòn nhẹ trên bề mặt cũng phải được làm sạch bên trong trong điều kiện được kiểm soát chặt chẽ bằng phun bi, làm sạch bằng tia nước có vật liệu mài, làm sạch bằng gò, đập, tia hơi nước, tia nước nóng, làm sạch bằng quay mài, làm sạch hóa học hoặc phương pháp làm sạch thích hợp khác. Phương pháp được sử dụng để làm sạch chai phải là phương pháp có hiệu lực và được kiểm soát. Phải có sự chú ý trong mọi lúc để tránh gây hư hỏng cho chai hoặc lấy đi lượng chiều dày quá mức của thành chai (xem Phụ lục B). Nếu có yêu cầu làm sạch, chai phải được kiểm tra lại sau khi làm sạch.

Đối với các chai chứa các khí không ăn mòn và có dung tích nước < 0,5 L với đường kính bên trong của cổ chai < 9 mm, có thể sử dụng các phương pháp khác thay thế cho kiểm tra bên trong bằng mắt.

Các phương pháp là:

– Kiểm tra hơi ẩm tại thời điểm khử khí cho chai khi chai ở vị trí lật ngược và trước khi tháo van. Nếu có sự xuất hiện của bất cứ hơi ẩm nào, chai phải được đưa vào diện không sử dụng được.

– Kiểm tra nhiễm bẩn, ví dụ: gỉ từ nước sau khi thử thủy lực. Nếu quan sát thấy sự nhiễm bẩn do gỉ trong chất làm thử thủy lực, chai phải được đưa vào diện không sử dụng được.

9. Các thử nghiệm bổ sung

Khi có nghi ngờ về loại và/hoặc tính nghiêm trọng của một khuyết tật được tìm thấy qua kiểm tra bằng mắt phải áp dụng các thử nghiệm hoặc các phương pháp kiểm tra bổ sung, ví dụ: kiểm tra bằng siêu âm, cân kiểm tra hoặc các thử nghiệm không phá hủy khác. Chỉ khi đã loại bỏ được tất cả các nghi ngờ thì chai mới được tiếp tục xử lý thêm (xem Phụ lục B).

10. Kiểm tra cổ chai

10.1. Ren lắp van vào chai

khi tháo van ra, phải kiểm tra ren để lắp van vào chai để nhận dạng loại ren (ví dụ: 25 E) và để bảo đảm rằng các ren này

– Sạch và có dạng ren đầy đủ;

– Không bị hư hỏng;

– Không có ba via;

– Không có các vết nứt;

– Không có các khuyết tật khác.

Các vết nứt tự xuất hiện như các đường chạy thẳng đứng xuống ren và đi ngang qua các mặt ren. Không nên nhầm lẫn các vết nứt này với các vết tarô ren (các vết gia công trên đỉnh ren). Nên có sự chú ý đặc biệt đến bề mặt ở đáy ren.

10.2. Các bề mặt khác của cổ chai

Phải kiểm tra các bề mặt khác của cổ chai để bảo đảm rằng các bề mặt này không có vết nứt hoặc các khuyết tật khác (xem Phụ lục B).

10.3. Ren trong của cổ chai bị hư hỏng

Khi cần thiết và khi nhà sản xuất hoặc cơ quan thiết kế có thẩm quyền xác nhận rằng thiết kế của cổ chai cho phép thì ren có thể được tarô lại hoặc kiểu ren được thay đổi để đạt được số vòng ren hiệu dụng thích hợp. Sau khi tarô lại hoặc thay đổi dạng ren phải kiểm tra ren bằng calip ren thích hợp [ ví dụ: TCVN 9316-1 (ISO 11361-1) đối với ren 25 E].

10.4. Vành cổ chai và đai xiết vành cổ chai

Khi sử dụng liên kết vành cổ chai /đai siết phải kiểm tra để bảo đảm rằng mối liên kết được cố định vững chắc và kiểm tra sự hư hỏng của ren. Chỉ được thay đổi vành cổ chai khi sử dụng phương pháp được chấp thuận. Nếu phát hiện ra bất cứ hư hỏng lớn nào đối với vật liệu chai do sự thay thế vành/ vòng cổ chai thì chai phải được đưa vào diện không sử dụng được (xem Điều 16).

11. Thử áp suất hoặc kiểm tra bằng siêu âm

11.1. Quy định chung

Mỗi chai phải được thử áp suất hoặc kiểm tra bằng siêu âm.

CẢNH BÁO: Phải đảm bảo chắc chắn có biện pháp an toàn thích hợp để vận hành an toàn và khi có sự giải phóng năng lượng trong quá trình thao tác. Cần lưu ý rằng các thử nghiệm với áp suất khí nén đòi hỏi phải có sự đề phòng cẩn thận hơn so với các thử nghiệm bằng áp suất thủy lực bởi vì, bất kể cỡ kích thước của bình chứa, bất cứ sai sót nào trong thực hiện thử nghiệm này đều có nguy cơ cao dẫn đến sự phá hủy dưới tác dụng của áp suất khí. Vì vậy, chỉ được tiến hành các thử nghiệm này sau khi bảo đảm rằng các biện pháp an toàn đáp ứng được các yêu cầu về an toàn.

Mỗi chai phải được thử áp suất thủy lực bằng môi chất thích hợp, môi chất thử thường sử dụng là nước. Thử thủy lực có thể là thử bền cũng như thử độ giãn nở thể tích để đánh giá đặc tính kỹ thuật thiết kế của chai. Có thể thay thế thử áp suất thử thủy lực bằng thử ở áp suất thử khí nén. Khi đã quyết định sử dụng một kiểu thử riêng biệt thì các kết quả thử phải là các kết quả thử cuối cùng. Áp suất thử phải tuân theo áp suất thử đóng trên chai.

Khi một chai không đáp ứng được yêu cầu của một trong các thử nghiệm nêu trên, không được áp dụng các phương pháp thử khác để cấp chứng nhận cho chai này.

11.2. Thử với áp suất thử

11.2.1. Quy định chung

Phương pháp dưới đây là phương pháp điển hình để thực hiện thử nghiệm. Bất cứ chai nào không đáp ứng các yêu cầu của thử nghiệm với áp suất thử phải được đưa vào diện không sử dụng được.

Phép thử này yêu cầu áp suất trong chai được tăng lên dần tới khi đạt được áp suất thử. Phải giữ áp suất thử chai trong thời gian ít nhất là 30 s với chai được cách ly khỏi nguồn áp suất, trong thời gian này không được có sự suy giảm áp suất ghi được hoặc có bằng chứng về sự rò rỉ. Phải có sự đề phòng bảo đảm an toàn thích hợp trong quá trình thử.

11.2.2. Thiết bị thử

11.2.2.1. Tất cả các đường ống cứng, đường ống mềm, van, phụ tùng nối ống và các chi tiết tạo thành hệ thống áp lực của thiết bị thử phải được thiết kế để chịu được áp suất ít nhất là bằng 1,5 lần áp suất thử lại lớn nhất của bất cứ chai nào có thể được thử.

11.2.2.2. Các áp kế phải là loại áp kế công nghiệp cấp 1 (sai lệch ± 1 % so với giá trị ở cuối thang đo) có thang đo thích hợp cho áp suất thử (ví dụ: EN 837-1 hoặc EN 837-3). Các áp kế này phải được kiểm tra độ chính xác dựa vào một áp kế mẫu đã được hiệu chuẩn, ở các khoảng thời gian cách đều nhau ít nhất là một tháng một lần. Áp kế mẫu phải được hiệu chuẩn phù hợp với các yêu cầu của quốc gia. Áp kế phải được lựa chọn sao cho áp suất thử ở giữa khoảng từ một phần ba đến hai phần ba giá trị có thể đo được trên áp kế.

11.2.2.3. Việc thiết kế và lắp đặt thiết bị, nối các chai và các quy trình vận hành phải bảo đảm sao cho tránh tạo ra túi khí trong hệ thống khi sử dụng môi chất lỏng

11.2.2.4. Tất cả các mối nối trong hệ thống không được rò rỉ.

11.2.2.5. Phải lắp trong thiết bị thử cơ cấu khống chế thích hợp cho hệ thống sao cho áp suất thử không vượt quá trị số dung sai cho phép trong 11.2.3.3.

11.2.3. Tiêu chí thử nghiệm

11.2.3.1. Có thể thử nghiệm cùng một lúc nhiều hơn một chai với điều kiện là chúng có cùng một áp suất thử. Nếu không sử dụng các điểm thử riêng thì trong trường hợp có rò rỉ, tất cả các chai được thử phải được thử lại riêng biệt.

11.2.3.2. Trước khi tác dụng áp suất, bề mặt ngoài của chai phải khô.

11.2.3.3. Áp suất tác dụng không được nhỏ hơn áp suất thử và không được vượt quá áp suất thử 3 % hoặc 10 bar, lấy giá trị nhỏ hơn.

11.2.3.4. Khí đạt được áp suất thử, chai phải được cách ly khỏi bơm và áp suất được duy trì trong khoảng thời gian ít nhất là 30 s.

11.2.3.5. Nếu có sự rò rỉ trong hệ thống chịu áp lực thì rò rỉ này phải được khắc phục và các chai phải được thử lại.

11.2.4. Tiêu chí nghiệm thu

Trong thời gian 30 s, áp suất được chỉ thị trên áp kế phải được giữ không đổi.

Không được có sự rò rỉ nhìn thấy được trên toàn bộ bề mặt của chai. Phải thực hiện kiểm tra này trong thời gian duy trì 30 s. Không được có biến dạng dư nhìn thấy được.

11.3. Thử giãn nở thể tích bằng thủy lực

Phụ lục E đưa ra các phương pháp điều chỉnh để thực hiện phép thử này và cho các nội dung chi tiết để xác định độ giãn nở thể tích của các chai chứa khí bằng thép không hàn bằng phương pháp dùng áo nước hoặc phương pháp không dùng áo nước. Các phương pháp thử thiết bị và quy trình được lựa chọn phải được cơ quan có thẩm quyền phê duyệt. Phải thực hiện thử nghiệm giãn nở thể tích dùng áo nước trên thiết bị có buret đo độ cao, có buret cố định hoặc có đĩa cân. Phải chú ý bảo đảm cho toàn bộ bề mặt ngoài của chai ướt và không xuất hiện bất cứ bọt khí nào.

Độ giãn nở thể tích dư của chai được biểu thị theo tỷ lệ phần trăm của tổng độ giãn nở ở áp suất thử không được vượt quá tỷ lệ phần trăm được cho trong điều kiện kỹ thuật thiết kế sau khi chai đã được giữ ở áp suất thử trong khoảng thời gian ít nhất là 30 s. Nếu trị số độ giãn nở dư này bị vượt quá, chai phải được đưa vào diện không sử dụng được.

11.4. Kiểm tra bằng siêu âm

11.4.1. Cơ sở

Kiểm tra bằng siêu âm các chai chứa khí như được mô tả dưới đây dựa trên cơ sở kiểm tra bằng siêu âm các ống phù hợp với ISO 9305, ISO 9764 và ISO 10543. Cần tính đến các đặc điểm đặc trưng về hình học của các chai chứa khí và các điều kiện biên cho các kiểm tra định kỳ.

11.4.2. Phạm vi

Kiểm tra bằng siêu âm (UE) các chai chứa khí bằng thép không hàn (dung tích nước ≥ 2 L) trong khuôn khổ các kiểm tra định kỳ có thể được thực hiện thay vì các thử nghiệm được mô tả trong 11.2 và 11.3.

11.4.3. Yêu cầu

11.4.3.1. Quy định chung

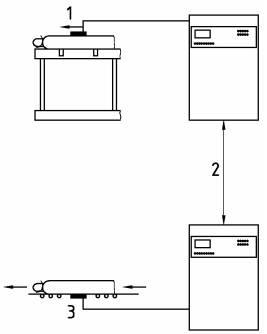

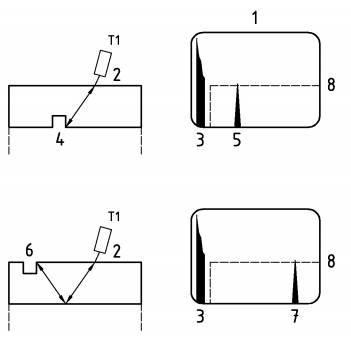

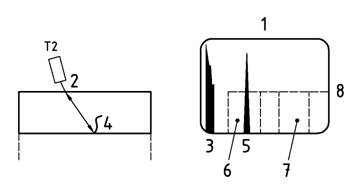

Phần hình trụ của chai, phần chuyển tiếp đến vai chai, phần chuyển tiếp ở đáy và các vùng giới hạn của đáy phải được kiểm tra bằng siêu âm với sự trợ giúp của thiết bị kiểm tra tự động (ví dụ xem Hình 1). Khi thiết bị kiểm tra này không thể kiểm tra được phía ngoài phần hình trụ, phải thực hiện kiểm tra bổ sung bằng tay (xem Hình 2).

Các chai bị nghi ngờ có hư hỏng do cháy hoặc nhiệt không được kiểm tra bằng siêu âm.

11.4.3.2. Thiết bị kiểm tra

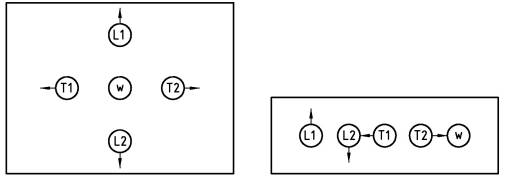

Thiết bị phải có khả năng quét toàn bộ bề mặt phần hình trụ của chai, bao gồm cả các phần chuyển tiếp liền kề với đáy và vai chai. Hệ thống kiểm tra phải có một số kiểu đầu dò và các hướng chùm tia khác nhau để nhận dạng tất cả các đặc điểm chuẩn trong chi tiết hiệu chuẩn. Một thiết bị kiểu này có thể có năm hoặc nhiều hơn 5 đầu dò siêu âm được bố trí một cách thích hợp (ví dụ xem Hình 3).

Có thể có các bố trí khác của các đầu dò với điều kiện là có thể phát hiện được các khuyết tật dọc và ngang.

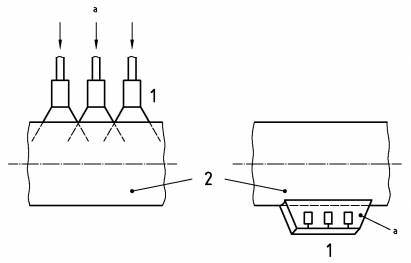

Phải sử dụng bất cứ phương pháp siêu âm nào (ví dụ: xung dội, sóng được dẫn hướng) chứng minh được khả năng phát hiện các khuyết tật và đo chiều dày thành chai. Các kỹ thuật phổ biến nhất được sử dụng hiện nay là kỹ thuật kiểu tiếp xúc hoặc nhúng. Có thể sử dụng các kỹ thuật khác. Ví dụ xem Hình 4.

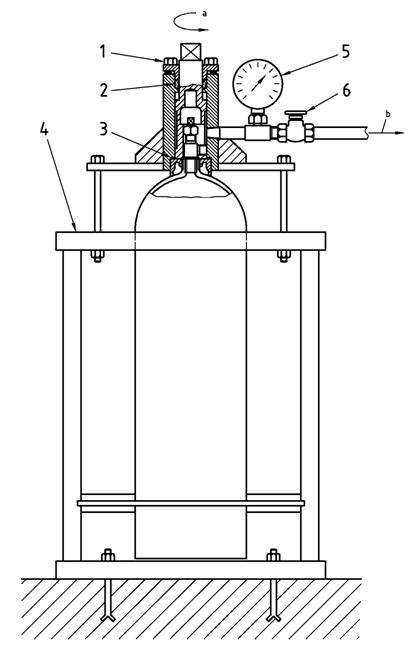

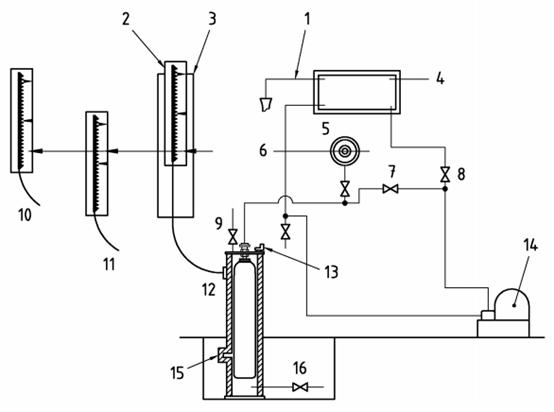

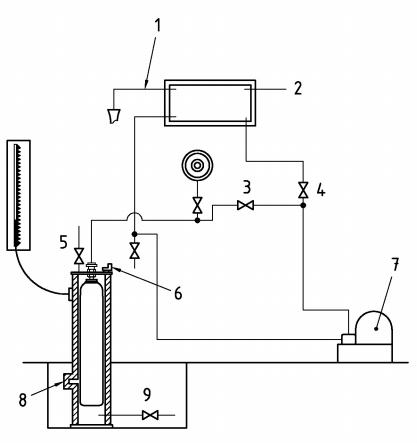

CHÚ DẪN:

1 Các đầu dò kiểm tra bằng siêu âm (UE) di động.

2 Thiết bị kiểm tra bằng siêu âm.

3 Chuyển đổi của chai.

Hình 1 – Các ví dụ về hai kiểu thiết bị kiểm tra bằng siêu âm cho các chai chứa khí

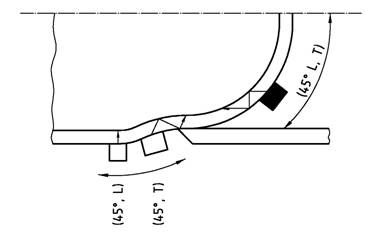

CHÚ DẪN:

L Theo chiều dọc của hình dạng đáy.

T Theo chiều ngang của hình dạng đáy.

■ Bằng tay (quy trình kỹ thuật phổ biến).

□ Tự động (quy trình kỹ thuật phổ biến).

Hình 2 – Phát hiện khuyết tật ở các đầu mút chai có các vành chân

CHÚ DẪN:

L1, L2 Các đầu dò theo chiều dọc.

T1, T2 Các đầu dò theo chiều ngang.

w Biến tử chiều dày thành.

Hình 3 – Các ví dụ về bố trí các đầu dò

CHÚ DẪN:

1 Các đầu dò.

2 Chai.

a Nước.

Hình 4 – Các ví dụ về kỹ thuật tiếp âm

Phải kiểm tra thành chai khi sử dụng các biến tử UE có khả năng phát hiện các rãnh V hiệu chuẩn quy định. Kiểm tra phải quét để phát hiện các khuyết tật dọc theo cả hai chiều chu vi (theo chiều kim đồng hồ và ngược chiều kim đồng hồ) và các khuyết tật ngang theo cả hai chiều dọc (về phía trước và về phía sau) và xem các khuyết tật này được định vị trên các bề mặt bên trong và bên ngoài.

Phải kiểm tra thành chai khi sử dụng các biến tử UE có khả năng phát hiện chiều dày thành nhỏ nhất được bảo đảm theo quy định với một đầu dò bình thường (góc khúc xạ 0o). Độ chính xác của hệ thống phải là ± 5 % hoặc ± 0,1 mm, lấy giá trị lớn hơn. Phải tính đến độ chính xác khi kiểm tra chiều dày thành.

Các chai phải được kiểm tra và biến tử cùng các đầu dò phải thực hiện chuyển động quay và dịch chuyển tương đối so với nhau. Các tốc độ dịch chuyển và quay không được vượt quá tốc độ được sử dụng trong quá trình hiệu chuẩn.

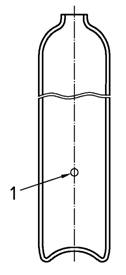

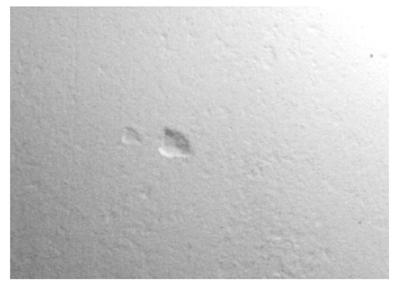

Thiết bị kiểm tra bằng siêu âm phải có một màn hình có khả năng vẽ các khuyết tật khác nhau xuất hiện trong chai hiệu chuẩn. Thiết bị phải có một bộ phận báo động tự động khi một tín hiệu lỗi (khuyết tật hoặc dưới chiều dày thành nhỏ nhất được bảo đảm) được ghi lại và báo cho người vận hành của mỗi biến tử để bảo đảm rằng độ chính xác của thiết bị được duy trì. Xem Hình 5. Phải có khả năng phân biệt trong phát hiện khuyết tật giữa các vết nứt bên trong và bên ngoài.

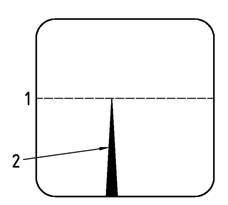

CHÚ DẪN:

T1 Đầu dò ngang.

1 Màn hình.

2 Thành của mẫu thử hiệu chuẩn.

3 Vết tín hiệu UE từ thành mẫu thử hiệu chuẩn.

4 Rãnh chuẩn bên trong.

5 Vết tín hiệu UE từ rãnh chuẩn bên trong.

6 Rãnh chuẩn bên ngoài.

7 Vết tín hiệu UE từ rãnh chuẩn bên ngoài.

8 Mức báo động.

Hình 5 – Các ví dụ về báo động vết nứt

11.4.3.3. Thiết bị siêu âm bằng tay

Phài áp dụng các yêu cầu trong 11.4.3.2, khi thích hợp, cho việc lựa chọn các biến tử và bảo dưỡng thiết bị.

11.4.3.4. Chai

Các bề mặt bên trong và bên ngoài của bất cứ chai nào được kiểm tra bằng siêu âm phải ở trong trạng thái thích hợp cho phép thử chính xác và có thể tái tạo lại được. Đặc biệt là bề mặt ngoài không được có ăn mòn, không có sự bám dính của sơn, bụi bẩn và dầu. Kiểm tra bằng siêu âm chỉ có ý nghĩa khi các tín hiệu nhiễu do bề mặt gây ra ít nhất là thấp hơn tín hiệu chuẩn tương ứng 50 %.

11.4.3.5. Nhân viên

Thiết bị kiểm tra phải được vận hành và được giám sát sự vận hành chỉ bởi nhân viên đã được cấp chứng chỉ và có kinh nghiệm như đã quy định trong TCVN 5868 (ISO 9712). Nhân viên thử siêu âm có thể được cấp chứng chỉ theo TCVN 5868 (ISO 9712). Bậc I cho kiểm tra bằng siêu âm; tuy nhiên nhân viên bậc I phải được giám sát bởi nhân viên bậc II. Tổ chức thử nghiệm phải có một nhân viên bậc III (nhân viên của công ty hoặc của một bên thứ ba) để giám sát toàn bộ chương trình kiểm tra bằng siêu âm.

11.4.4. Hiệu chuẩn

11.4.4.1. Quy định chung

Phải sử dụng một mẫu thử hiệu chuẩn có các rãnh cho hiệu chuẩn việc kiểm tra khuyết tật UE và đo chiều dày thành. Phải chuẩn bị một mẫu thử có chiều dài thuận tiện từ một chai đại diện cho chai được thử có cùng một đường kính danh nghĩa, chiều dày thành, sự gia công hoàn thiện từ mặt ngoài và vật liệu có các tính chất âm thanh tương tự như chai được thử, ví dụ: tất cả các loại thép. Mẫu chuẩn (chai chuẩn hoặc chai hiệu chuẩn) phải có chiều dày thành nhỏ nhất được bảo đảm đã biết, tg, nhỏ hơn hoặc bằng chiều dày thành của chai được thử.

11.4.4.2. Phát hiện khuyết tật

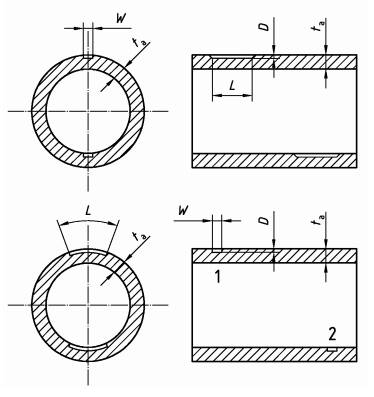

11.4.4.2.1. Yêu cầu và kích thước của rãnh UE

Đối với kiểm tra khuyết tật bằng tay hoặc tự động, ít nhất cần phải có bốn rãnh chữ nhật dùng làm các rãnh chuẩn trong mẫu thử hiệu chuẩn (xem Hình 6). Có thể chế tạo các rãnh bằng ăn mòn điện hoặc của hoặc bằng gia công cơ. Các góc ở đáy rãnh có thể làm tròn. Các rãnh phải được bố trí sao cho không can thiệp vào bất cứ khuyết tật nào khác trong mẫu chuẩn. Phải kiểm tra hình dạng và kích thước của mẫu chuẩn. Bốn rãnh phải được bố trí như sau:

– Rãnh bên trong theo chiều dọc;

– Rãnh bên trong theo chiều ngang;

– Rãnh bên ngoài theo chiều dọc;

– Rãnh bên ngoài theo chiều ngang;

Với các kích thước sau trong mỗi trường hợp:

– Chiều dài L: 50 mm;

– Chiều sâu D: đối với các chai có giới hạn bền kéo thực tế ≥ 950 MPa hoặc các chai dùng để chứa các khí gây giòn [xem TCVN 6874-1 (ISO 11114-1)], chiều sâu D ≤ (5 ± 1) % chiều dày thành thực tế đo được, ta của chi tiết hiệu chuẩn được định vị trên thành bên ở vị trí không vượt quá 115 % chiều dày thành nhỏ nhất được bảo đảm có trị số tuyệt đối nhỏ nhất 0,2 mm và trị số tuyệt đối lớn nhất 1 mm;

– Chiều sâu D: đối với chai có giới hạn bền kéo thực tế < 950 MPa và không được dùng để chứa các khí gây giòn, chiều sâu D ≤ 10 % chiều dày thành thực tế đo được, ta, của chi tiết hiệu chuẩn được định vị trên thành bên ở vị trí không vượt quá 115 % chiều dày thành nhỏ nhất được bảo đảm có trị số tuyệt đối nhỏ nhất 0,2 mm và trị số tuyệt đối lớn nhất 1 mm;

– Chiều rộng W ≤ 2D.

CHÚ DẪN:

1 Rãnh bên ngoài.

2 Rãnh bên trong.

L Chiều dài của rãnh: 50 mm.

D Chiều sâu của rãnh: ≤ (5 ± 1) % tg hoặc ≤ 10 % ta.

W Chiều sâu của rãnh ≤ 2D.

ta Chiều dày thành thực tế đo được.

Hình 6 – Các ví dụ về rãnh chuẩn

Khi sử dụng tiêu chí cho rãnh ở thành bên 10 %, cần có một rãnh chuyển tiếp ngang bên trong thứ năm để kiểm tra để kiểm tra vùng chuyển tiếp thành bên – đáy (SBT). Rãnh thứ năm phải có cùng các kích thước chiều rộng, và chiều dài như bốn rãnh đã mô tả ở trên với chiều sâu của rãnh (10 ± 1) % chiều dày thành tính toán nhỏ nhất (xem Hình 7).

CHÚ DẪN:

1 Vị trí thích hợp của rãnh.

CHÚ THÍCH: Chiều sâu rãnh (10 ± 1) % chiều dày thành tính toán nhỏ nhất, tc.

Hình 7 – Vùng chuyển tiếp thành bên – đáy (SBT)

11.4.4.2.2. Yêu cầu của rãnh kiểm tra bên trong

Khi sử dụng kiểm tra bằng siêu âm để kiểm tra bên trong cần phải có một trong các nhóm rãnh hiệu chuẩn sau:

– Các rãnh chuẩn dọc và ngang bên trong 5 % có các kích thước như đã quy định trước đây cho bốn rãnh. Khi chuẩn (tiêu chí) của rãnh này được lựa chọn như một bộ phận đưa hệ thống vào vận hành thì nó phải được xác nhận trên một mẫu thử điển hình rằng hệ thống có khả năng phát hiện rãnh SBT (10 ± 1) % (xem Hình 7); hoặc

– Các rãnh chuẩn dọc và ngang bên trong 10 % có các kích thước như đã quy định trước đây cho bốn rãnh, một rãnh SBT thứ năm (xem Hình 7) có các kích thước được quy định trước, cũng như một lỗ ở đáy phẳng (FBH) có chiều sâu bằng 1/3 chiều dày thành nhỏ nhất được bảo đảm và đường kính nhỏ hơn hoặc bằng x 2 chiều dày thành nhỏ nhất được bảo đảm (xem Hình 8).

CHÚ DẪN:

1 Lỗ ở đáy phẳng (FBH).

Hình 8 – Rãnh hình lỗ ở đáy phẳng (FBH) điển hình

11.4.4.2.3. Quy trình hiệu chuẩn

Trong quy trình hiệu chuẩn, thiết bị kiểm tra bằng siêu âm phải được điều chỉnh sao cho biên độ của các tiếng dội từ các rãnh chuẩn bằng mức báo động (ví dụ, Hình 9). Mức báo động này phải được chỉnh đặt tới ít nhất là 50 % chiều cao của màn hình. Trên các hệ thống tự động, bước này phải được thực hiện bằng động lực học. Độ nhạy này là độ nhạy chuẩn.

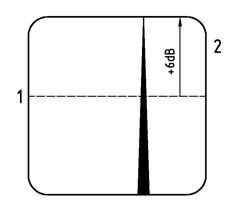

CHÚ DẪN:

1 Mức báo động.

2 Tín hiệu của rãnh chuẩn.

Hình 9 – Biên độ của rãnh chuẩn

Đối với các chai chứa khí được kiểm tra bằng màn hình mà trước đây chưa được kiểm tra bằng siêu âm và chứa khí gây giòn [xem TCVN 6874-1 (ISO 11114-1)], độ nhạy của siêu âm có thể được lên 6 dB với điều kiện là hệ thống được hiệu chuẩn lần đầu tiên dựa vào đặc điểm chuẩn được sử dụng cho chuẩn nghiệm thu để xác lập độ nhạy cơ bản (ví dụ: Hình 10). Các chai không đáp ứng yêu cầu của kiểm tra bằng màn hình cần phải được khảo sát thêm hoặc được đưa vào diện không sử dụng được.

CHÚ DẪN:

1 Mức báo động.

2 Tín hiệu của rãnh chuẩn được điều chỉnh.

Hình 10 – Biên độ thử trên màn hình

11.4.4.3. Chiều dày thành

Để hiệu chuẩn phép đo chiều dày thành bằng tay và tự động, phải sử dụng một bề mặt cục bộ mỏng (LTA) có đường kính tối thiểu phải bằng x 2 chiều rộng hiệu dụng của chùm tia tại điểm đi vào trên mẫu thử hiệu chuẩn, và đã biết chiều dày chính xác của thành.

Chiều dày thành nhỏ nhất được bảo đảm của chai chứa khí đã biết từ phê duyệt kiểu được chỉnh đặt làm mức báo động trong thiết bị đánh giá của dụng cụ đo chiều dày thành bằng siêu âm.

11.4.4.4. Tần suất hiệu chuẩn

Thiết bị kiểm tra bằng siêu âm (UE) phải được hiệu chuẩn ít nhất là tại lúc bắt đầu và kết thúc mỗi ca của người vận hành, bất kể độ dài của thời gian và khi thay đổi bất cứ thiết bị đo thời gian nào (ví dụ: thay đổi biến tử). Cũng phải thực hiện sự hiệu chuẩn tại lúc các hoạt động có thời gian ít hơn khoảng thời gian của một ca bình thường. Nếu trong quá trình hiệu chuẩn không phát hiện được sự hiện diện của rãnh chuẩn tương ứng thì tất cả các chai được kiểm tra tiếp sau sự hiệu chuẩn cuối cùng được chấp nhận phải được kiểm tra lại sau khi hiệu chuẩn lại thiết bị.

11.4.5. Thực hiện kiểm tra

11.4.5.1. Phát hiện khuyết tật trong phần hình trụ bằng thiết bị tự động

Phần hình trụ của chai và các phần chuyển tiếp với vai và đáy chai phải được kiểm tra các khuyết tật dọc và ngang bằng thiết bị kiểm tra tự động. Tốc độ lặp lại của xung trong các biến tử, tốc độ quay của chai và tốc độ chiều trục của đầu quét phải được điều chỉnh so với nhau sao cho hệ thống có khả năng định vị tất cả các vết nứt hiệu chuẩn. Tại bất cứ thời điểm nào, các tốc độ được sử dụng trong kiểm tra cũng không được vượt quá các tốc độ được sử dụng trong hiệu chuẩn. Phải bảo đảm cho hệ thống phải được 100 % bề mặt được kiểm tra. Khi có thể áp dụng được, ví dụ như, một hệ thống phát hiện dựa trên đường xoắn ốc, phải bảo đảm có độ phủ chờm ít nhất là 10 %. Hình 7 giới thiệu sự bố trí rãnh cho kiểm tra của một vùng chuyển tiếp thành bên đáy, (SBT).

11.4.5.2. Phát hiện khuyết tật ở các đầu mút chai đối với các chai có các vành chân

Trong trường hợp các chai có vành chân chai, phải kiểm tra bề mặt giới hạn trong vùng chuyển tiếp, có tính đến khả năng tiếp cận bề mặt thử và độ nhám của bề mặt ngoài (xem Hình 2).

11.4.5.3. Đo chiều dày thành bằng thiết bị tự động

Phải kiểm tra 100 % thành mỏng của phần hình trụ.

11.4.5.4. Đo chiều dày đáy bằng thử nghiệm bằng tay

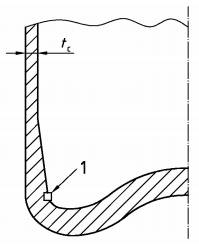

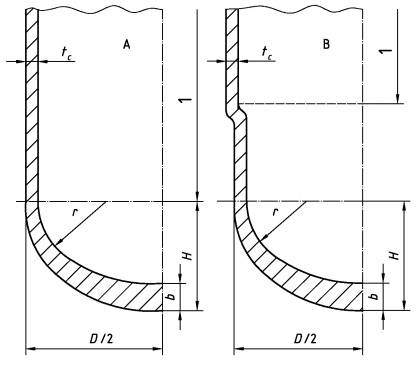

Chỉ đối với các chai có đáy lồi (xem Hình 11) phải đo chiều dày của đáy ở tâm bằng tay với biến tử siêu âm bình thường nếu không thực hiện được kiểm tra bằng siêu âm (UE) bằng thiết bị tự động. Giá trị đo này phải lớn hơn hoặc bằng chiều dày nhỏ nhất được bảo đảm của thành bên cho các dạng A và B Hình 11 và lớn hơn hoặc bằng x 1,5 chiều dày nhỏ nhất được bảo đảm của thành bên cho các dạng C và D.

Chiều dày, b, ở tâm của đầu mút lồi không được nhỏ hơn chiều dày được yêu cầu bởi các chuẩn (tiêu chí) sau khi bán kính góc lượn chuyển tiếp bên trong, r, không nhỏ hơn 0,075 D.

b ≥1,5 tc đối với 0,40 > H/D ≥ 0,20

b ≥ tc đối với H/D ≥ 0,40

11.4.6. Giải thích kết quả

Các chai chứa khí được kiểm tra theo độ nhạy kiểm tra phù hợp với 11.4.4.2 và 11.4.4.3 được xem là vượt qua được kiểm tra khi không ghi được tín hiệu khuyết tật nào vượt quá mức báo động. Khi ghi được một tín hiệu khuyết tật vượt qua mức báo động (khuyết tật hoặc chiều dày thành dưới chiều dày thành nhỏ nhất được bảo đảm) (ví dụ: Hình 12), chai phải được đánh giá lại phù hợp với Phụ lục B hoặc bị loại bỏ.

11.4.7. Hồ sơ

Ngoài hồ sơ yêu cầu như đã quy định trong 15.7, phải ghi lại các thông tin sau:

a) Nhận dạng thiết bị siêu âm sử dụng;

b) Số loạt hoặc nhận dạng duy nhất của chai hiệu chuẩn được sử dụng;

c) Ký hiệu (biểu tượng) của kiểm tra bằng siêu âm;

d) Các kết quả kiểm tra. Nếu sự đánh giá tiếp sau phù hợp với 11.4.6 và Phụ lục B về đánh giá lại chai, phải ghi lại cơ sở của việc đánh giá lại.

12. Kiểm tra van và các phụ tùng khác

Nếu đưa lại vào sử dụng một van hoặc bất cứ phụ tùng nào khác thì chúng phải được kiểm tra và bảo dưỡng để bảo đảm rằng sẽ được sử dụng tốt và đáp ứng các yêu cầu về độ kín khí so với tiêu chuẩn chế tạo van, xem TCVN 7163 (ISO 10297). Ví dụ về một phương pháp thích hợp được cho trong Phụ lục F.

13. Thay thế các chi tiết của chai

Có thể thực hiện việc thay thế các vành chân chai và vành cổ chai hoặc mài các rãnh cắt và các khuyết tật khác. Tất cả các nguyên công đòi hỏi phải sử dụng nhiệt tuân theo các giới hạn và nhiệt được cho trong 15.1. Tất cả các sản phẩm ăn mòn phải được loại bỏ trước khi sửa chữa.

CHÚ THÍCH: Khi vành cổ và/hoặc vành chân chai được thay thế, khối lượng rỗng của chai có thể thay đổi.

14. Sửa chữa chai

Bất cứ nguyên công nào có thể dẫn đến suy giảm chiều dày thành xuống dưới chiều dày thành nhỏ nhất được bảo đảm phải được thực hiện trước khi kiểm tra và thử nghiệm (xem Phụ lục B).

CHÚ DẪN:

1 Phần hình trụ.

Hình 11 – Các đầu mút của đáy lồi

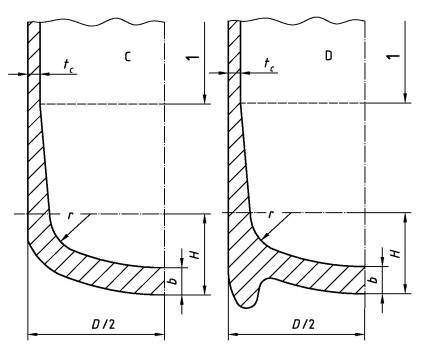

CHÚ DẪN:

T2 Biến tử ngang.

1 Màn hình.

2 Thành chai.

3 Tín hiệu UE từ thành chai.

4 Vết nứt trên bề mặt trong.

5 Tín hiệu UE từ vết nứt.

6 Vùng có các tín hiệu từ các vết nứt trên bề mặt trong.

7 Vùng có các tín hiệu từ các vết nứt trên bề mặt ngoài.

8 Mức báo động.

Hình 12 – Ví dụ về phát hiện vết nứt theo chiều ngang

15. Nguyên công cuối cùng

15.1. Sấy khô, làm sạch và sơn

15.1.1. Sấy khô và làm sạch

TCVN 10363:2014

Phía bên trong của mỗi chai phải được sấy khô hoàn toàn bằng phương pháp thích hợp, ở nhiệt độ không vượt quá 300oC, ngay sau khi thử áp suất thủy lực sao cho không còn vết nước tự do. Phải kiểm tra phía bên trong của chai để bảo đảm rằng chai đã khô và không có các chất nhiễm bẩn khác.

15.1.2. Sơn và phủ

Đôi khi các chai được sơn khi sử dụng các loại sơn có yêu cầu phải sấy. Cũng có thể phủ lại các lớp phủ chất dẻo. Việc sơn và phủ phải được thực hiện sao cho vẫn có thể đọc được các nhãn cố định trên chai.

Trong bất cứ trường hợp nào nhiệt độ của chai cũng không được vượt quá 300oC vì sự quá nhiệt có thể làm thay đổi cơ tính của chai.

15.2. Lắp lại van chai

Trước khi lắp lại van chai phải nhận dạng loại ren. Van thích hợp phải được lắp phù hợp với TCVN 7389 (ISO 13341).

15.3. Kiểm tra khối lượng bì của chai

Yêu cầu này chỉ áp dụng cho các chai chứa khí hóa lỏng. Tuy nhiên có thể áp dụng yêu cầu này cho bất cứ chai nào nếu có nghi ngờ. Phải thu được khối lượng bì của chai bằng cách cân theo cân có thang đo được hiệu chuẩn phù hợp với các tiêu chuẩn quốc gia hoặc quốc tế. Thang đo của cân phải được kiểm tra độ chính xác hàng ngày. Khả năng của thang đo của cân phải thích hợp với khối lượng bì của các chai thích hợp.

Khối lượng bì là của khối lượng rỗng cộng với khối lượng của bất cứ lớp phủ (ví dụ: như sơn) được sử dụng trong dịch vụ, khối lượng của van, bao gồm cả ống nhúng khi được lắp, bất cứ bộ phận bảo vệ van cố định nào và khối lượng của tất cả các chi tiết khác được lắp cố định (ví dụ: như lắp bằng đồ kẹp hoặc bu lông) với chai khi được đưa vào nạp. Nếu khối lượng bì của chai khác với khối lượng được ghi nhãn lớn hơn giá trị được cho trong Bảng 1 và sự khác biệt này không phải là do hư hỏng thì khối lượng ban đầu phải được loại bỏ. Khối lượng bì mới, chính xác phải được ghi nhãn bền vững và dễ đọc [(xem TCVN 10367 (ISO 13769)]. Khối lượng rỗng của vỏ không được thay đổi.

Bảng 1 – Sai lệch cho phép của khối lượng bì

|

Dung tích nước của chai, V (l) |

Sai lệch lớn nhất cho phép của khối lượng bì (g) |

|

0,5 ≤ V < 5,0 |

± 50 |

|

5,0 ≤ V ≤ 20 |

± 200 |

|

V > 20 |

± 400 |

15.4. Ghi nhãn thử lại

15.4.1. Quy định chung

Sau khi hoàn thành tốt kiểm tra và thử định kỳ, mỗi chai phải được ghi nhãn cố định theo tiêu chuẩn hoặc quy định có liên quan, ví dụ TCVN 10367 (ISO 13769) với

a) Nhãn hoặc nhận dạng của cơ quan kiểm tra có thẩm quyền hoặc trạm thử nghiệm, và

b) Ngày tháng năm thử.

15.4.2. Ký hiệu của người thử lại và ngày thử lại

Ký hiệu (hoặc biểu tượng) của người thử lại là ký hiệu của cơ quan kiểm tra hoặc trạm thử nghiệm. Ngày thử lại là ngày thử hiện thời được chỉ thị bằng năm và tháng.

15.4.3. Ghi nhãn cố định

Các nhãn này phải phù hợp với tiêu chuẩn hoặc quy định có liên quan, ví dụ TCVN 10367 (ISO 13769).

15.5. Tham khảo cho kiểm tra và ngày thử tiếp sau

Theo các quy định có liên quan của cơ quan có thẩm quyền và khi các quy định yêu cầu, kiểm tra và ngày thử tiếp sau có thể được chỉ dẫn bằng một phương pháp thích hợp như bằng một đĩa được lắp giữa van và chai trên có chỉ ra ngày (năm và tháng) kiểm tra và/hoặc thử định kỳ tiếp sau.

Phụ lục G đưa ra một ví dụ của một hệ thống hiện có để chỉ báo ngày thử lại, các hệ thống khác đang được sử dụng và các hệ thống tương tự được sử dụng với các màu sắc khác nhau cho cùng một năm.

15.6. Nhận biết dung lượng

Trước khi chai được lại vào sử dụng, phải nhận biết được các dung lượng được dự định sử dụng. Đây không phải là một phần của quy trình kiểm tra và thử định kỳ. Để ví dụ: dùng TCVN 6296 (ISO 7225) về dán nhãn và TCVN 6293 (ISO 32) về mã hóa màu sắc. Nếu có yêu cầu phải sơn, phải thực hiện phù hợp với 15.1.2. Nếu có đòi hỏi của thay đổi dịch vụ cung cấp, phải chú ý tuân theo các yêu cầu của TCVN 10359 (ISO 11621).

15.7. Hồ sơ

Kiểm tra và thử định kỳ đối với chai phải được nhân viên của trạm thử nghiệm ghi lại, và các thông tin sau phải sẵn có cho kiểm tra:

a) Tên của chủ sở hữu;

b) Số loại của nhà sản xuất hoặc chủ sở hữu;

c) Khối lượng chai (khối lượng rỗng) hoặc khối lượng bì, khi áp dụng được;

d) Loại kiểm tra và thử nghiệm được thực hiện;

e) Áp suất thử (nếu áp dụng)

f) Kết quả kiểm tra và thử (đạt hoặc không đạt); trong trường hợp không đạt cần ghi lại các lý do;

g) Ngày thử lại hiện hành – ngày/tháng/năm;

h) Ký hiệu nhận dạng cơ quan thử lại hoặc trạm thử nghiệm;

i) Nhận dạng người thử lại;

j) Chi tiết về bất cứ các sửa chữa nào đối với chai được thực hiện cho các khuyết tật như đã mô tả trong Phụ lục B;

Ngoài ra, phải có khả năng thu được các thông tin sau từ hồ sơ, các thông tin này không cần thiết phải lưu giữ trên một tệp tin (file) riêng, nhưng sẽ có thể giúp cho truy tìm nguồn gốc của một chai cụ thể. Các thông tin này bao gồm:

k) Tên của nhà sản xuất chai;

l) Số loạt của nhà sản xuất;

m) Đặc tính kỹ thuật của thiết kế chế tạo;

n) Dung tích/cỡ nước;

o) Ngày thử trong sản xuất.

16. Loại bỏ và đưa chai vào diện không sử dụng được

Quyết định loại bỏ một chai có thể được đưa ra ở bất cứ giai đoạn nào trong quá trình kiểm tra và thử định kỳ. Nếu không thể phục hồi được một chai bị loại bỏ, sau khi thông báo cho chủ sở hữu, trạm thử nghiệm phải đưa chai vào diện không sử dụng được để kiểm soát khi có áp sao cho không thể đưa bất cứ chi tiết nào của chai, đặc biệt là vai chai, vào sử dụng lại. Trong trường hợp có bất cứ sự không phù hợp nào phải bảo đảm có sự hiểu biết đầy đủ sự liên quan đến pháp luật của các hoạt động dự định thực hiện.

Trước khi có bất cứ hoạt động nào như sau phải bảo đảm cho chai ở trạng thái rỗng (xem Điều 6). Có thể sử dụng các phương pháp sau:

a) Ép bẹp chai bằng các biện pháp cơ học;

b) Đốt một lỗ không đều ở vòm đỉnh tương đương với một diện tích xấp xỉ bằng 10 % diện tích vòm đỉnh hoặc, trong trường hợp chai có thành mỏng, chọc thủng ở ít nhất là ba vị trí;

c) Cắt đứt không đều cổ chai;

d) Cắt đứt không đều chai thành hai hoặc nhiều chi tiết, bao gồm cả vai chai;

e) Làm nổ chai bằng phương pháp an toàn.

Phụ lục A

(Tham khảo)

Chu kỳ kiểm tra và thử định kỳ

Thông tin sau bao gồm các chu kỳ được quy định trong khuyến nghị của Liên hiệp quốc về vận chuyển các hàng hóa nguy hiểm, các quy định mẫu, ấn phẩm lần thứ 13. Nên tham khảo ấn phẩm mới nhất hiện nay.

Bảng A.1 – Chu kỳ kiểm tra và thử định kỳ

|

Mô tả |

Loại khí (ví dụ) |

Chu kỳ do UN khuyến nghị, (năm) |

|

Khí nén |

Ar, N2, He, v.v… |

10 |

|

H2a |

10 |

|

|

Không khí, O2 |

10 |

|

|

Không khí thở chứa O2, v.v… |

b |

|

|

Các khí dùng cho thiết bị thở dưới nước |

b |

|

|

COc |

5 |

|

|

Khí hóa lỏng |

Các môi chất lạnh, CO2 |

10 |

|

Khí ăn mòn |

D |

5 |

|

Khí độc hại không ăn mòn |

SO2F2 |

5 |

|

Khí rất độc hại không ăn mòn |

AsH3, PH3, v.v… |

5 |

|

Các hỗn hợp khí |

Tất cả các hỗn hợp khí |

5 năm hoặc 10 năm theo tính chất nguy hiểm. Thông thường, các hỗn hợp khí độc hại hoặc ăn mòn có chu kỳ 5 năm và các hỗn hợp khí khác có khoảng thời gian 10 năm |

|

CHÚ THÍCH 1: Có thể sử dụng các chu kỳ thử này với điều kiện là độ khô của sản phẩm và độ khô của chai được nạp phải đảm bảo sao cho không có nước tự do. Điều kiện này phải được chứng minh và có tài liệu trong hệ thống chất lượng của người nạp. Nếu các điều kiện này không được đáp ứng, có thể sử dụng thử nghiệm khác hoặc thử nghiệm thường xuyên hơn. CHÚ THÍCH 2: Ở mọi thời điểm, có thể có các yêu cầu về một chu kỳ ngắn hơn, ví dụ: điểm sương của khí, các phản ứng polime hóa và các phản ứng phân hủy, điều kiện kỹ thuật cho thiết kế chai, thay đổi dịch vụ cung cấp khí, v.v… |

||

|

a Phải đặc biệt chú ý tới giới hạn bền kéo và trạng thái bề mặt của các chai này. Các chai không phù hợp với các yêu cầu đặc biệt của hyđrô phải được đưa ra khỏi dịch vụ cung cấp hyđrô, Xem TCVN.10359 (ISO 11621) về thử nghiệm lỗ sung. b Các quy định của địa phương sẽ quy định khoảng thời gian cho kiểm tra và thử định kỳ. c Sản phẩm này yêu cầu khí rất khô. Xem TCVN 6874-1 (ISO 11114-1). d Tính ăn mòn có liên quan đến vải quần áo của người [xem TCVN 6717 (ISO 13338)] và không có liên quan đến vật liệu chai như đã chỉ dẫn trong Phụ lục C. |

||

Phụ lục B

(Quy định)

Mô tả, đánh giá các khuyết tật và điều kiện loại bỏ chai chứa khí bằng thép không hàn khi kiểm tra bằng mắt

B.1. Quy định chung

Các khuyết tật của chai chứa khí có thể là khuyết tật về vật lý, vật liệu hoặc ăn mòn do các điều kiện môi trường hoặc sử dụng mà chai phải chịu trong quá trình sử dụng của chai.

Mục đích của Phụ lục này là đưa ra các hướng dẫn chung cho các kiểm tra viên chai chứa khí áp dụng các tiêu chí loại bỏ.

Phụ lục này áp dụng cho tất cả các chai, nhưng các chai chứa các khí có các đặc tính đặc biệt có thể cần đến các kiểm tra được sửa đổi cho phù hợp. Bất cứ khuyết tật nào có dạng rãnh sắc có thể được loại bỏ bằng mài, gia công có hoặc các phương pháp được phê duyệt khác. Sau sửa chữa này, phải kiểm tra chiều dày thành, ví dụ bằng phương pháp siêu âm.

B.2. Các khuyết tật về vật lý hoặc của vật liệu

Đánh giá các khuyết tật về vật lý hoặc của vật liệu phải phù hợp với Bảng B.1.

Các phụ tùng cố định (ví dụ: vành chân chai hoặc đai bảo vệ) phải được kiểm tra và phải thích hợp với mục đích sử dụng của chúng.

B.3. Ăn mòn

B.3.1. Quy định chung

Chai có thể phải chịu các điều kiện về môi trường dẫn đến sự ăn mòn bên ngoài của kim loại.

Ăn mòn bên trong của kim loại cũng có thể xảy ra do điều kiện sử dụng.

Có khó khăn trong việc đưa ra các giới hạn loại bỏ xác định dưới dạng bảng cho tất cả các cỡ kích thước và kiểu chai cũng như các điều kiện sử dụng của chúng. Các giới hạn loại bỏ thường được xác lập theo kinh nghiệm sử dụng đáng kể ở hiện trường.

Cần phải có kinh nghiệm rộng lớn và sự phán xét trong đánh giá khi các chai đã bị ăn mòn bên trong nhưng vẫn an toàn và thích hợp cho đưa vào sử dụng lại. Điều quan trọng là bề mặt kim loại được làm sạch các sản phẩm ăn mòn trước khi kiểm tra chai.

B.3.2. Các loại ăn mòn

Các loại ăn mòn có thể được phân loại như trong Bảng B.2.

Bảng B.1 – Các giới hạn loại bỏ liên quan đến các khuyết tật về vật lý và của vật liệu trong vỏ chai

|

Loại khuyết tật |

Định nghĩa |

Các giới hạn loại bỏ phù hợp với Điều 7a |

Sửa chữa hoặc không sử dụng được |

|

Vết lồi |

Sự phình ra nhìn thấy được của chai |

Tất cả các chai có khuyết tật này |

Không sử dụng được nữa |

|

Vết lõm |

Vết lún xuống ở thành không có sự điền đầy kim loại hoặc không có sự lấy đi kim loại lớn hơn độ sâu 1 % của đường kính ngoài |

Khi độ sâu vết lõm vượt quá 3 % đường kính ngoài của chai Hoặc Khi đường kính vết lõm nhỏ hơn 15 lần độ sâu của nó |

Không sử dụng được nữa

Không sử dụng được nữa |

|

Vết cắt hoặc vết đục |

Vết lún xuống có cạnh sắc ở đó kim loại đã bị lấy đi hoặc phân bố lại và độ sâu của nó vượt quá 5 % chiều dày thành chai (xem Hình B.1) |

Khi độ sâu của vết cắt hoặc vết đục vượt quá 10 % chiều dày thành Hoặc Khi chiều dài vượt quá 25 % đường kính ngoài của chai Hoặc Khi chiều dày thành nhỏ hơn chiều dày thành nhỏ nhất được bảo đảm |

Có thể sửa chữa b

Có thể sửa chữa b

Không thể sử dụng được nữa |

|

Vết nứt |

Vết chia tách hoặc khe rãnh trong kim loại (xem Hình B.2) |

Tất cả các chai có khuyết tật này |

Không thể sử dụng được nữa |

|

Hư hỏng do cháy |

Sự nung nóng chung hoặc cục bộ quá mức của chai thường được chỉ thị bởi: a) Sự nóng chảy một phần của chai. b) Sự cong vênh, biến dạng của chai. c) Sự đốt cháy thành than hoặc đốt cháy lớp sơn. d) Hư hỏng do cháy của van, nóng chảy của bộ, phận bảo vệ bằng chất dẻo, hoặc vòng ghi thời hạn kiểm tra hoặc nút chảy nếu được lắp |

Tất cả các chai thuộc các loại a) và b). Các chai thuộc các loại c) và d) có thể được chấp nhận sau khi kiểm tra và thử |

Không sử dụng được nữa Có thể sửa chữa. Trong trường hợp có nghi ngờ, đưa vào diện không sử dụng được. |

|

Các bạc lót của nút hoặc cổ chai |

Các bạc lót bổ sung được lắp vào cổ chai, đế hoặc thành chai |

Tất cả các chai trừ khi có thể xác minh rõ ràng rằng chi tiết bổ sung là một phần của thiết kế được phê duyệt |

Có thể sửa chữa |

|

Ghi nhãn cố định |

Ghi nhãn bằng mũi đột |

Tất cả các chai có nhãn không đọc được, có sửa đổi hoặc không đúng |

Không sử dụng được nữac |

|

Vết cháy do hồ quang hoặc đèn hàn |

Sự nóng cháy một phần của chai, sự bổ sung kim loại mối hàn hoặc sự lấy đi kim loại bằng làm sạch với đèn xì hoặc tạo thành hố |

Tất cả các chai có khuyết tật này |

Không sử dụng được nữa |

|

Các dấu vết có nghi ngờ |

Các dấu vết được tạo ra khác với các dấu vết của quá trình chế tạo chai và sửa chữa được chấp thuận |

Tất cả các chai có khuyết tật này |

Có thể sử dụng tiếp tục sau khi có kiểm tra bổ sung |

|

Độ ổn định thẳng đứng |

|

Sai lệch so với độ thẳng đứng có thể gây ra sự cố trong quá trình sử dụng (đặc biệt là khi được lắp có vành chân) |

Sửa chữa hoặc không sử dụng được nữa. |

|

a Khi áp dụng các chuẩn loại bỏ được cho trong bảng này phải quan tâm đến các điều kiện sử dụng chai, tính nghiêm trọng của khuyết tật và các hệ số an toàn trong thiết kế. b Có thể sửa chữa với điều kiện là sau khi sửa chữa bằng kỹ thuật thích hợp để lấy đi kim loại, chiều dày còn lại của thành ít nhất phải bằng chiều dày thành nhỏ nhất được bảo đảm. c Nếu có thể xác minh rõ ràng rằng chai hoàn toàn tuân theo các tiêu điều kiện kỹ thuật thích hợp có thể chấp nhận các ghi nhãn có sửa đổi và thay đổi về vận hành và có thể sửa chữa các ghi nhãn không thích hợp với điều kiện là không có khả năng gây ra nhầm lẫn. |

|||

Bảng B.2 – Các tiêu chí loại bỏ đối với ăn mòn của thành chai

|

Loại ăn mòn |

Định nghĩa |

Các giới hạn loại bỏ phù hợp với điều kiện 7 a |

Sửa chữa hoặc không sử dụng được |

|

Ăn mòn chung |

Tổn thất chiều dày thành trên một diện tích lớn hơn 20 % tổng diện tích bề mặt bên trong hoặc bên ngoài của chai (xem Hình B.3) |

Nếu bề mặt ban đầu của kim loại không nhận ra được nữa Hoặc Nếu độ sâu của ăn mòn vượt quá 10 % chiều dày ban đầu của thành Hoặc Nếu chiều dày thành nhỏ hơn chiều dày nhỏ nhất được bảo đảm c |

Có thể sửa chữa b

Có thể sửa chữa b

Không sử dụng được nữa |

|

Ăn mòn cục bộ |

Tổn thất chiều dày thành trên một diện tích nhỏ hơn 20 % tổng diện tích bề mặt bên trong hoặc bên ngoài của chai, trừ các loại ăn mòn khác được mô tả bên dưới |

Nếu độ sâu ăn mòn vượt quá 20 % chiều dày ban đầu của thành chai Hoặc Nếu chiều dày thành nhỏ hơn chiều dày nhỏ nhất được bảo đảm c |

Có thể sửa chữa b

Không sử dụng được nữa |

|

Chuỗi ăn mòn lỗ chỗ hoặc ăn mòn theo đường |

Ăn mòn tạo thành một đường hoặc dải hẹp theo chiều dọc hoặc chu vi, hoặc các hố lõm cách biệt, hoặc các lỗ nhỏ hầu như được nối với nhau (xem Hình B.4) |

Nếu tổng chiều dài của ăn mòn theo bất cứ hướng nào vượt quá đường kính của chai và độ sâu vượt quá 10 % chiều dày thành bàn đầu Hoặc Nếu chiều dày thành nhỏ hơn chiều dày nhỏ nhất được bảo đảm c |

Có thể sửa chữa b

Không thể sử dụng được nữa |

|

Các lỗ ăn mòn lỗ chỗ tách biệt |

Ăn mòn tạo thành các hố lõm tách biệt không xếp thành hàng rõ rệt |

Nếu đường kính của các lỗ lớn hơn 5 mm, tham khảo “ăn mòn cục bộ” Nếu đường kính của các lỗ nhỏ hơn 5 mm, nên đánh giá chai một cách cẩn thận tới mức có thể để kiểm tra bảo đảm rằng chiều dày còn lại của thành hoặc đáy đủ cho sử dụng chai theo dự định |

Xem ở trên

Có thể sửa chữa b |

|

Ăn mòn có khe hở |

Ăn mòn gắn liền với việc xuất hiện kẽ hở ở trong hoặc ngày xung quanh vùng ăn mòn |

Nếu sau khi làm sạch hoàn toàn độ sâu của ăn mòn vượt quá 20 % chiều dày thành ban đầu |

Có thể sửa chữa b |

|

a Nếu không thể nhìn thấy đáy của khuyết tật và nếu không thể xác định được kích thước của khuyết tật bằng thiết bị thích hợp thì phải loại bỏ chai. b Sau khi sửa chữa, chai phải tuân theo các yêu cầu được cho trong các Điều 7, 8 và 9. c Nếu ăn mòn đã đạt tới các giới hạn độ sâu hoặc kích thước nên kiểm tra chiều dày thành bằng thiết bị siêu âm. Chiều dày thành có thể nhỏ hơn chiều dày thành nhỏ nhất được bảo đảm, ví dụ: các lỗ nhỏ tách biệt (có độ sâu và kích thước nhỏ) (xem Hình B.5), khi các quy định có liên quan cho phép cần tính đến mức độ nghiêm trọng của khuyết tật và các hệ số an toàn. d Có thể sửa chữa với điều kiện là sau sửa chữa bằng công nghệ lấy đi kim loại thích hợp chiều dày còn lại của thành ít nhất phải bằng chiều dày thành nhỏ nhất được bảo đảm. |

|||

Hình B.1 – Vết cắt hoặc vết đục

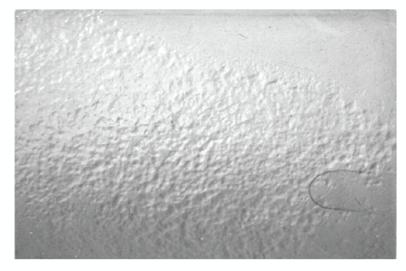

Hình B.2 – Vết nứt

Hình B.3 – Ăn mòn chung

Hình B.4 – Ăn mòn theo đường

Hình B.5 – Các lỗ ăn mòn lỗ chỗ tách biệt

Phụ lục C

(Tham khảo)

Danh mục các khí ăn mòn vật liệu chai

Danh mục các khí ăn mòn vật liệu chai được cho trong Bảng C.1.

Bảng C.1 – Các khí ăn mòn vật liệu chai

|

Tên khí |

Công thức hóa học |

Cấp hoặc phân chia của UN |

Rủi ro phụ |

|

Botriclorua |

BCl3 |

2,3 |

8 |

|

Botriflorua |

BF3 |

2,3 |

8 |

|

Clo |

Cl2 |

2,3 |

8 |

|

Điclosilan |

SiH2Cl2 |

2,3 |

2,1; 8 |

|

Flo |

F2 |

2,3 |

5,1; 8 |

|

Hyđro bromua |

HBr |

2,3 |

8 |

|

Hyđro clorua |

HCl |

2,3 |

8 |

|

Hyđro xyanua |

HCN |

6,1 |

3 |

|

Hyđro flonua |

HF |

8 |

6,1 |

|

Hyđro iođua |

HI |

2,3 |

8 |

|

Metyl bromua |

CH3Br (R40B1) |

2,3 |

|

|

Nitơ oxit |

NO |

2,3 |

5,1; 8 |

|

Nitơ đioxit |

N2O4 |

2,3 |

5,1; 8 |

|

Photgen |

COCl2 |

2,3 |

8 |

|

Silic tetraclorua |

SiCl4 |

8 |

|

|

Silic tetraflorua |

SiF4 |

2,3 |

8 |

|

Sunfua tetraflorua |

SF4 |

2,3 |

8 |

|

Triclosilan |

SiHCl3 |

4,3 |

3,8 |

|

Vonfram hexaflorua |

WF6 |

2,3 |

8 |

|

Vinyl bromua |

C2H3Br (R1140B1) |

2,1 |

|

|

Vinyl clorua |

C2H3Cl (R1140) |

2,1 |

|

|

Vinyl florua |

C2H3F (R1141) |

2,1 |

|

|

CHÚ THÍCH 1: Các khí này ở dạng tinh khiết được xác định có tiềm năng ăn mòn các thép hợp kim thấp. Xem các Bảng 4, 6, 8, 9, 10 và 11 của TCVN 6874-1:2001 (ISO 11114-1:1997) CHÚ THÍCH 2: Các hỗn hợp chứa các khí này có thể không có tính ăn mòn. |

|||

Phụ lục D

(Quy định)

Quy trình được chấp nhận khi tháo van và/hoặc khi có nghi ngờ rằng van bị tắc

D.1. Kiểm tra van bị tắc

Các quy trình sau được thực hiện bởi các nhân viên đã được đào tạo. Xét về các mối nguy hiểm có tiềm năng trong các chai, nguyên công này có thể dẫn đến thương tích do sự giải phóng năng lượng còn tích giữ trong chai, các mối nguy hiểm cháy và độc hại, vì vậy các nhân viên phải có sự đề phòng cần thiết khi thực hiện công việc. Khi khí, nếu có, đã được giải phóng và áp suất trong chai giảm xuống tới áp suất khí quyển và trong trường hợp các khí hóa lỏng, khí không có sự đóng băng hoặc sương trên bề mặt ngoài của chai, van có thể được tháo ra sau khi đã thực hiện kiểm tra bổ sung để xác minh rằng có đường dẫn khí tự do qua van.

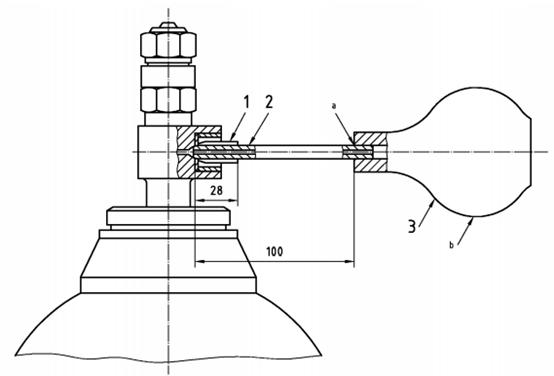

Như đã chỉ dẫn trong Điều 6, phải thực hiện việc kiểm tra có hệ thống để xác minh rằng đường dẫn khí qua van không bị tắc. Phương pháp được chấp nhận phải là một quy trình được xác nhận là một trong các quy trình an toàn sau hoặc một quy trình có các biện pháp bảo đảm an toàn tương đương:

– Dẫn một khí không phản ứng với khí còn tồn lại trong chai ở áp suất tới 5 bar và kiểm tra sự xả ra của khí này;

– Sử dụng một dụng cụ được chỉ ra trên Hình D.1 để bơm không khí vào chai bằng tay;

– Đối với chai chứa khí hóa lỏng, trước tiên cần kiểm tra để xác minh rằng tổng khối lượng của chai giống như khối lượng bì được ghi nhãn trên chai. Nếu có độ chênh lệch dương, chai có thể chứa khí hóa lỏng có áp hoặc chất nhiễm bẩn. Không có độ chênh lệch dương sẽ loại trừ được sự hiện diện của khí có áp;

– Đối với một van kết hợp với thiết bị áp suất dư [ví dụ xem TCVN 9314 (ISO 15996)], người vận hành phải sử dụng một đầu nối riêng để giải phóng áp suất dư và kiểm tra việc áp suất đã được giải phóng bằng một trong các phương pháp được mô tả trước đây.

D.2. Van không bị tắc

Chỉ khi có thể xác minh được rằng dòng khí không bị tắc trong van chai thì mới có thể tháo van ra. Phải đánh giá sự bảo vệ cá nhân trong quá trình tháo van.

D.3. Van bị tắc

Phải áp dụng các phương pháp sau cho các chai chứa các khí không độc hại, không dễ cháy và không có cloflocácbon (CFC). Nên có sự đề phòng bảo đảm an toàn thích hợp để bảo đảm rằng không có nguy hiểm do sự xả ra không được kiểm soát của bất cứ khí còn dư nào. Khi chai được xem là có đường dẫn khí trong van bị tắc thì chai phải được để sang một bên và được xử lý bởi các nhân viên đã được đào tạo cho nhiệm vụ này như sau:

– Cưa hoặc khoan thân van tới khi gặp đường dẫn khí giữa thân van và mặt tựa của đế van. Nguyên công này phải được làm nguội tốt đặc biệt là khi xử lý các khí oxy hóa; hoặc

– Nới lỏng hoặc chọc thủng cơ cấu an toàn áp suất bằng phương pháp có kiểm soát;

Các phương pháp sau áp dụng cho các chai chứa các khí độc hại, dễ cháy, có phản ứng với không khí, nước, oxy hóa và CFC. Sau khi xả khí, phải thực hiện các biện pháp ngăn chặn và sau đó là loại bỏ khí một cách an toàn và không tác động đến môi trường;

– Tháo ra một phần van trong phạm vi nắp có vòng bít được kẹp chặt và nối vào chai và được thông hơi ra một điểm xả an toàn. Các nguyên lý hoạt thích hợp của thiết bị được minh họa trên Hình D.2. Phải thực hiện quy trình này bằng phương pháp có kiểm soát sao cho tránh được thương tích cho người; hoặc

– Tháo van bằng cơ khí trong không gian kín, cơ cấu tự động sẽ chứa khí thải ra và năng lượng thải ra; hoặc

– Đặt chai trong thùng chứa thích hợp cho chứa khí thải ra và năng lượng thải ra, và ép bẹp hoặc chọc thủng chai để giải phóng vật chất và áp suất.

Kích thước tính bằng milimét

CHÚ DẪN:

1 Ống cao su (đường kính trong 8 mm, đường kính ngoài 13 mm) được mài tới hình dạng quả oliu và được nối ghép (vào bầu cao su).

2 Ống (đường kính trong 3 mm, đường kính ngoài 8 mm).

3 Bầu cao su.

a Nối ghép liên kết.

b Bóp (ép) bằng tay.

Hình D.1 – Dụng cụ điển hình để phát hiện van chai bị tắc

CHÚ DẪN:

1 Dẫn động cho máy tháo van.

2 Vòng bít kín khí.

3 Mặt tựa kín khí.

4 Khung chai và cơ cấu kẹp chặt.

5 Áp kế.

6 Van thông hơi.

a Chiều quay.

b Tới hệ thống loại bỏ khí.

CHÚ THÍCH: Vận hành từ xa khi sử dụng máy tháo van.

Hình D.2 – Cơ cấu điển hình để tháo van chai chứa khí bị hư hỏng

Phụ lục E

(Tham khảo)

Thử giãn nở thể tích của chai chứa khí

E.1. Quy định chung

Phụ lục này đưa ra nội dung chi tiết của ba phương pháp để xác định độ nở thể tích của các chai chứa khí bằng thép.

– Hai phương pháp áo nước (phương pháp ưu tiên);

– Phương pháp không có áo nước.

Phải thực hiện thử nghiệm giãn nở thể tích bằng áo nước trên thiết bị có buret đo độ cao, với một buret cố định có thang đo cân chứa nước.

E.2. Thiết bị thử

Phải áp dụng các yêu cầu chung sau cho tất cả ba phương pháp thử:

– Các đường ống có áp suất thử thủy lực phải có khả năng chịu được áp suất x 1,5 áp suất thử lớn nhất của bất cứ chai nào có thể được thử;

– Buret thủy tinh ở áp suất ghi được lớn nhất phải có đủ chiều dài để chứa được toàn bộ độ giãn nở thể tích của chai và phải có các lỗ có đường kính đồng đều sao cho độ giãn nở này có thể đọc được tới độ chính xác 1 % hoặc 0,1 ml, lấy giá trị lớn hơn;

– Các thang đo cân phải có khả năng cung cấp các giá trị đo tổng độ giãn nở tốc độ chính xác ± 1 % hoặc 0,1 g, lấy giá trị lớn hơn;

– Các áp kế phải là các áp kế công nghiệp cấp 1 có thang đo thích hợp với áp suất thử; chúng phải được hiệu chuẩn ở các khoảng thời gian cách đều nhau và ít nhất là một tháng một lần;

– Phải sử dụng một bộ phận kiểm soát hệ thống thích hợp để bảo đảm rằng không có chai nào chịu áp suất vượt quá áp suất thử của chai hoặc 10 bar, lấy giá trị nhỏ hơn;

– Đường ống nên sử dụng các khuỷu nối ống dài hơn là các phụ tùng kiểu khuỷu và các ống chịu áp lực nên càng ngắn càng tốt; đường ống mềm phải có khả năng chịu được 1,5 x áp suất thử lớn nhất trong thiết bị;

– Tất cả các mối nối phải kín, không rò rỉ;

– Khi lắp đặt thiết bị phải chú ý tránh sự đọng không khí trong hệ thống.

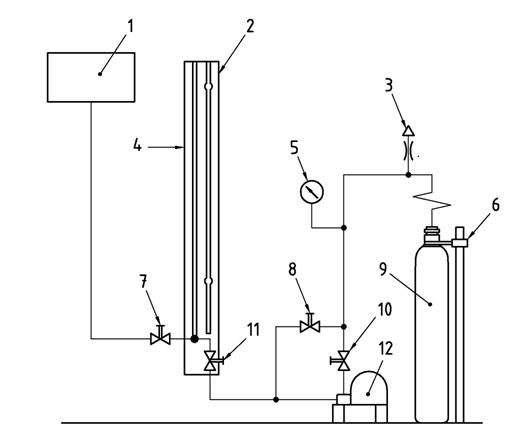

E.3. Thử giãn nở thể tích bằng áo nước

E.3.1. Quy định chung

Phương pháp thử này đòi hỏi chai chứa đầy nước cũng được bao bọc trong một áo cũng được chứa nước. Tổng độ giãn nở thể tích và bất cứ độ giãn nở thể tích dư nào của chai được đo là lượng nước được dịch chuyển bởi giãn nở của chai khi chịu tác dụng của áp lực và sau khi áp suất được giải phóng. Độ giãn nở dư được tính toán theo tỷ lệ phần trăm của tổng độ giãn nở. Áo nước phải được trang bị một bộ phận an toàn có khả năng giải phóng năng lượng từ bất cứ chai nào có thể bị nổ ở áp suất thử.

Nên lắp một van xả khí vào điểm cao nhất của áo nước.

Hai phương pháp để thực hiện phép thử này được mô tả trong E.3.2 và E.3.3 chấp nhận các phương pháp tương đương khác với điều kiện là chúng có khả năng đo được tổng độ giãn nở thể tích và, nếu có, độ giãn nở thể tích dư của chai.

E.3.3. Thử độ giãn nở thể tích bằng áo nước – Phương pháp buret đo độ cao

Nên lắp đặt thiết bị như chỉ dẫn trên Hình E.1.

CHÚ DẪN:

1 Ống tràn.

2 Buret được hiệu chuẩn trượt trong khung cố định.

3 Khung cố định.

4 Nguồn cấp nước.

5 Nước và mắt chỉ mức nước.

6 Kim chỉ được gắn vào khung cố định ở mức nước.

7 Van đường ống thủy lực.

8 Van mồi nước.

9 Van nạp áo nước.

10 Vị trí khi áp suất được giải phóng, số đọc = số giãn nở dư.

11 Vị trí ở áp suất thử; số đọc = tổng độ giãn nở.

12 Vị trí trước khi tăng áp.

13 Van xả không khí.

14 Bơm.

15 Bộ phận an toàn.

16 Ống thải.

Hình E.1 – Thử độ giãn nở thể tích bằng áo nước (phương pháp buret đo độ cao)

Phải thực hiện quy trình như sau:

a) Nạp nước vào các chai và kẹp chặt vào nắp áo nước;

b) Bít kín chai trong áo nước và nạp nước vào áo nước, cho phép không khí xả ra qua van xả không khí;

c) Nối chai với đường ống có áp. Điều chỉnh buret về mức không (zero) với thao tác bằng tay của van nạp áo nước và van xả. Nâng áp suất lên tới hai phần ba áp suất thử, dùng bơm và đóng van cung cấp áp suất thủy lực. Kiểm tra để bảo đảm rằng số đọc của buret không thay đổi;

d) Khởi động lại bơm và mở van đường ống có áp suất thủy lực tới khi đạt được áp suất thử của chai hoặc 10 bar, lấy giá trị nhỏ hơn). Đóng van áp suất thủy lực và dừng bơm;

e) Hạ thấp buret tới mức nước ở vạch dấu không (zero) trong giá của buret. Lấy một số đọc mức nước trong buret ở áp suất lớn nhất ghi được. Số đọc này là tổng độ giãn nở và phải được ghi lại trên chứng chỉ thử nghiệm;

f) Mở van xả của đường ống thủy lực để giải phóng áp suất khỏi chai. Nâng buret tới mức nước không (zero) trên giá buret. Kiểm tra để bảo đảm rằng áp suất ở không và mức nước không đổi;

g) Đọc mức nước trên buret. Số đọc này là độ giãn nở dư, nếu có, và phải được ghi lại trên chứng chỉ thử nghiệm;

h) Kiểm tra để bảo đảm rằng độ giãn nở dư (PE) không vượt quá tỷ lệ phần trăm được cho trong điều kiện kỹ thuật thiết kế như đã được xác định theo phương trình sau:

Trong đó TE là tổng độ giãn nở.

E.3.3. Thử giãn nở thể tích áo nước – Phương pháp buret cố định

Nên lắp đặt thiết bị như chỉ dẫn trên Hình E.2.

Quy trình dùng cho phương pháp thử này tương tự như quy trình được mô tả trong E.3.2 trừ buret được cố định.

– Điều chỉnh mức nước tới mức cho trước. Cho tác dụng áp lực tới khi đạt được áp suất thử và ghi lại số đọc của buret. Số đọc ở trên mức cho trước là tổng độ giãn nở và phải được ghi lại trên chứng chỉ thử nghiêm;

– Kiểm tra để bảo đảm rằng độ giãn nở dư không vượt quá tỷ lệ phần trăm được cho trong điều kiện kỹ thuật thiết kế như đã được xác định theo phương trình sau:

CHÚ DẪN:

1 Ống tràn.

2 Nguồn cấp nước.

3 Van của đường ống thủy lực.

4 Van mồi.

5 Van nạp áo nước.

6 Van xả không khí.

7 Bơm.

8 Bộ phận an toàn.

9 Ống thải.

Hình E.2 – Thử giãn nở thể tích bằng áo nước (phương pháp buret cố định)

E.4. Thử giãn nở thể tích không dùng áo nước

E.4.1. Quy định chung

Phương pháp này bao gồm đo lượng nước đi vào chai có áp suất thử và trong quá trình giải phóng áp suất này, đo lượng nước trở về buret. Cần cho phép có độ nén của nước và của thể tích chai được thử để thu được độ giãn nở thể tích thực. Không cho phép có độ giảm áp trong thử nghiệm này. Nước được sử dụng nên là nước sạch và không có không khí hòa tan. Bất cứ sự rò rỉ nào từ hệ thống hoặc sự hiện diện của không khí tự do hoặc không khí hòa tan sẽ dẫn đến các kết quả số đọc sai.

Nên lắp đặt thiết bị như chỉ dẫn trên Hình E.3. Hình vẽ này minh họa bằng sơ đồ các bộ phận khác nhau của thiết bị. Nên nối ống cung cấp nước với thùng chứa ở trên cao như đã chỉ dẫn hoặc với một số nguồn cung cấp nước khác có cột nước thích hợp.

CHÚ DẪN:

1 Thùng cấp nước. 7 Van cấp nước (cấu trúc).

2 Buret thủy tinh đã được hiệu chuẩn. 8 Van nhánh (bypass).

3 Van xả không khí. 9 Chai thử nghiệm.

4 Kim chỉ điều chỉnh được. 10 Van đường ống thủy lực có áp.

5 Áp kế chính. 11 Van cách ly đường hút của bơm.

6 Giá đỡ chai. 12 Bơm.

Hình E.3 – Phương pháp không dùng áo nước – Sơ đồ bố trí thiết bị thử chai

E.4.2. Yêu cầu về thử

Thiết bị thử phải được bố trí sao cho có thể rút hết toàn bộ không khí và có thể xác định các số đọc chính xác của thể tích nước yêu cầu để tăng áp cho chai được nạp và thể tích nước được xả khỏi chai khi giảm áp. Trong trường hợp các chai lớn hơn, nếu cần có thể tăng thêm ống thủy tinh bằng các ống kim loại được bố trí trong đường ống phân phối.

Nếu sử dụng một bơm thủy lực tác động đơn, phải chú ý bảo đảm cho pit tông ở vị trí “trở về” khi ghi các mức nước.

E.4.3. Phương pháp thử

Phương pháp thử phải như sau:

a) Nạp đầy nước vào chai và xác định khối lượng nước yêu cầu;

b) Nối chai với bơm thử thủy lực qua ống xoắn và kiểm tra để bảo đảm rằng tất cả các van được đóng;

c) Nạp nước vào bơm và hệ thống từ thùng chứa bằng cách mở các van;

d) Bảo đảm xả không khí ra khỏi hệ thống, đóng van xả không khí và van nhánh và nâng áp suất của hệ thống tới gần một phần ba áp suất thử. Mở van xả không khí để thải không khí còn đọng lại bằng cách giảm áp suất của hệ thống tới không (zero) và đóng lại van. Lặp lại các thao tác này nếu cần thiết.

e) Tiếp tục nạp nước vào hệ thống tới mức trong buret thủy tinh cách đỉnh khoảng 300 mm. Đóng van cấp nước (cấu trúc) và đánh dấu mức nước bằng kim chỉ, trong khi van cách ly và van xả không khí ở vị trí mở. Ghi lại mức nước;

f) Đóng van xả không khí. Nâng áp suất trong hệ thống tới khi áp kế ghi được áp suất thử yêu cầu. Dừng bơm và đóng van của đường ống thủy lực. Sau khoảng thời gian gần 30 s, không nên có thay đổi nào về mức nước hoặc áp suất. Có thay đổi về mức chỉ báo sự rò rỉ. Sự giảm áp suất, nếu không có rò rỉ, chỉ báo rằng chai vẫn đang giãn nở dưới tác dụng của áp lực;

g) Ghi lại độ giảm mức nước trong ống thủy tinh (với điều kiện là không có rò rỉ, toàn bộ nước đã được thải khỏi ống thủy tinh sẽ được bơm vào chai để đạt được áp suất thử). Độ chênh lệch của mức nước là tổng độ giãn nở thể tích;

h) Mở van chính và van nhánh của đường ống thủy lực một cách từ từ để giải phóng áp suất trong chai và cho phép nước thoát ra trở về ống thủy tinh. Mức nước nên trở về mức ban đầu được đánh dấu bằng kim chỉ. Bất cứ độ chênh lệch nào về mức nước sẽ biểu thị lượng giãn nở thể tích dư trong chai, khi bỏ qua ảnh hưởng độ nén của nước ở áp suất thử. Độ giãn nở thể tích dư thực của chai phải thu được bằng cách hiệu chỉnh đối với độ nén của nước được cho bởi phương trình trong E.4.4;

i) Trước khi tháo chai khỏi thiết bị thử, đóng van cách ly. Toàn bộ nước sẽ rời khỏi bơm và hệ thống cho thử nghiệm tiếp sau. Tuy nhiên phải lặp lại thao tác d) tại mỗi thử nghiệm tiếp sau;

j) Nếu xảy ra giãn nở thể tích dư, ghi lại nhiệt độ của nước trong chai.

E.4.4. Tính toán độ nén của nước

Công thức được sử dụng cho tính toán độ nén của nước như sau:

Trong đó

C là độ nén tính bằng mét vuông trên newton (Pa-1);

m là khối lượng của nước, tính bằng kilogam;

P là áp suất, tính bằng bar;

K là hệ số cho nhiệt độ riêng như đã liệt kê trong Bảng E.1

Bảng E.1 – Các giá trị của hệ số K

|

Nhiệt độ oC |

K

|

|

6 |

0,049 15 |

|

7 |

0,048 86 |

|

8 |

0,048 60 |

|

9 |

0,048 34 |

|

10 |

0,048 12 |

|

11 |

0,047 92 |

|

12 |

0,047 75 |

|

13 |

0,047 59 |

|

14 |

0,047 42 |

|

15 |

0,047 25 |

|

16 |

0,04710 |

|

17 |

0,046 95 |

|

18 |

0,046 80 |

|

19 |

0,046 68 |

|

20 |

0,046 54 |

|

21 |

0,046 43 |

|

22 |

0,046 33 |

|

23 |

0,046 23 |

|

24 |

0,046 13 |

|

25 |

0,046 04 |

|

26 |

0,045 94 |

E.5. Ví dụ tính toán

Trong ví dụ sau, bỏ qua lượng dư đối với độ giãn dài của ống.

Áp suất thử = 232 bar

Khối lượng nước trong chai ở áp suất không theo áp kế= 113,8 kg

Nhiệt độ của nước = 15oC

Nước được bơm cưỡng bức vào chai để nâng áp suất đến 232 bar = 1 745 cm3 (hoặc 1,745 kg)

Tổng khối lượng của nước trong chai ở 232 bar. m = 113,8 + 1,745 = 115,545 kg

Nước được xả ra khỏi chai để giảm áp= 1 742 cm3

Độ giãn nở dư, PE= 1 745 – 1 742= 3 cm3

Từ Bảng E.1, hệ số K đối với 15oC = 0,047 25

Nếu

= 1 224,314 cm3

Tổng giãn nở thể tích, TE

TE = 1 745 – 1 224,314 = 520,686 cm3

Phụ lục F

(Tham khảo)

Kiểm tra và bảo dưỡng các van và các mối nối của chúng – Các cách tiến hành được khuyến nghị

Nên kiểm tra tất cả các ren để bảo đảm các đường kính ren, dạng ren, chiều dài và độ côn của ren đáp ứng yêu cầu.

Nếu các ren có các dấu hiệu cong vênh, biến dạng hoặc cháy thì các lỗi sai sót này phải được sửa chữa. Hư hỏng quá mức của ren hoặc biến dạng nghiêm trọng của thân van, tay vặn, trục hoặc các chi tiết khác là nguyên nhân để thay thế.

Bảo dưỡng van nên bao gồm việc làm sạch toàn bộ cùng với thay thế các chi tiết đàn hồi và các chi tiết bị hư hỏng hoặc mòn, các cơ cấu bít kín và an toàn, khi cần thiết.

Khi được phép sử dụng các chất bôi trơn/chi tiết đàn hồi, chỉ nên sử dụng các chất bôi trơn/chi tiết đàn hồi được chấp thuận cho dịch vụ cung cấp khí, đặc biệt là dịch vụ cung cấp khí oxy hóa.

Sau khi van đã được lắp lại, nên kiểm tra sự vận hành đúng của van, kiểm tra sự rò rỉ bên trong và bên ngoài ở áp suất làm việc theo dự định [ví dụ xem TCVN 7163 (ISO 10297) và TCVN 10360 (ISO 14246)]. Yêu cầu này có thể được thực hiện trước khi van được lắp lại vào chai hoặc trong và sau lần nạp khí đầu tiên tiếp sau kiểm tra và thử chai.

Để có thêm thông tin, tham khảo EN 14189.

Phụ lục G

(Tham khảo)

Vòng ghi ngày thử cho chai chứa khí

CHÚ THÍCH: Các hệ thống khác với hệ thống được quy định trong Bảng G.1 đang được sử dụng, và cùng một hệ thống được sử dụng với các mẫu khác nhau.

Bảng G.1 – Hệ thống để nhận dạng ngày thử lại

|

Năm |

Mẫu |

Hình dạng |

|

2000 |

Nhôm |

Hình tròn |

|

2001 |

Đỏ |

Hình sáu cạnh |

|

2002 |

Xanh |

Hình sáu cạnh |

|

2003 |

Vàng |

Hình sáu cạnh |

|

2004 |

Xanh lá cây |

Hình sáu cạnh |

|

2005 |

Đen |

Hình sáu cạnh |

|

2006 |

Nhôm |

Hình sáu cạnh |

|

|

|

|

|

2007 |

Đỏ |

Vuông |

|

2008 |

Xanh |

Vuông |

|

2009 |

vàng |

Vuông |

|

2010 |

Xanh lá cây |

Vuông |

|

2011 |

Đen |

Vuông |

|

2012 |

Nhôm |

Vuông |

|

|

|

|

|

2014 |

Đỏ |

Tròn |

|

2014 |

Xanh |

Tròn |

|

2015 |

Vàng |

Tròn |

|

2016 |

Xanh lá cây |

Tròn |

|

2017 |

Đen |

Tròn |

|

2018 a |

Nhôm |

Tròn |

|

|

|

|

|

2019 |

Đỏ |

Hình sáu cạnh |

|

2020 |

Xanh |

Hình sáu cạnh |

|

2021 |

Vàng |

Hình sáu cạnh |

|

2022 |

Xanh lá cây |

Hình sáu cạnh |

|

2023 |

Đen |

Hình sáu cạnh |

|

2024 |

Nhôm |

Hình sáu cạnh |

|

a Trình tự của màu và hình dạng của các vòng ghi ngày thử được lặp lại theo chu kỳ 18 năm. Vì vậy 2018 là sự lặp lại của năm 2000. |

||

Thư mục tài liệu tham khảo

[1] TCVN 6292 (ISO 32), Chai chứa khí – Mã mầu. [2] TCVN 6296 (ISO 7225), Chai chứa khí – Dấu hiệu phòng ngừa. [3] TCVN 6113 (ISO 9303), Ống thép không hàn và hàn (trừ hàn hồ quang phủ) chịu áp lực – Thử siêu âm toàn mặt biên để phát hiện các khuyết tật ngang [4] TCVN 6114 (ISO 9305), Ống thép không hàn chịu áp lực – Thử siêu âm toàn mặt biên để phát hiện các khuyết tật ngang. [5] TCVN 6116 (ISO 9764), Ống thép hàn cảm ứng và điện trở chịu áp lực – Thử siêu âm mối hàn để phát hiện các khuyết tật dọc [6] TCVN 7163 (ISO 10297), Chai chứa khí – Van dùng cho chai chứa khí nạp lại được – Đặc tính kỹ thuật và thử kiểu. [7] TCVN 6716 (ISO 10298), Xác định tính độc của khí hoặc hỗn hợp khí. [8] ISO 10543, Seamless and hot-stretch-reduced welded steel tubes for pressure purposes – Full peripheral ultrasonic thickness testing, (Ống bằng thép không hàn và hàn được kéo nóng thu nhỏ dùng cho mục đích chịu áp lực – Thử chiều dày bằng siêu âm theo toàn bộ chu vi). [9] TCVN 7166 (ISO 11191), Chai chứa khí – Ren côn 25E để nối van vào chai chưa khí – Calip nghiệm thu. [10] ISO 12710, Non-destructive testing – Ultrasonic inspection – Evaluating electronic characteristics of ultrasonic test instruments, (Thử không phá hủy – Kiểm tra bằng siêu âm – Đánh giá đặc tính điện tử của các dụng cụ thử bằng siêu âm). [11] TCVN 6717 (ISO 13338), Xác định tính ăn mòn mô của khí hoặc hỗn hợp khí [12] TCVN 10360 (ISO 14246), Chai chứa khí di động – Van chai chứa khí – Kiểm tra và thử nghiệm trong sản xuất. [13] TCVN 9314 (ISO 15996), Chai chứa khí – Van áp suất dư – Yêu cầu chung và thử kiểu. [14] EN 583-1, Non-destructive testing – Ultrasonic examination – Part 1: General principles, (Thử không phá hủy – Kiểm tra bằng siêu âm – Phần 1: Nguyên tắc chung). [15] EN 837-1, Pressure gauges – Part 1: Bourdon tube pressurre gauges – Dimensions, metrology, requirements and testing, (Áp kế – Phần 1: Các áp kế ống Bourdon – Kích thước, đo lường học, yêu cầu và thử nghiệm). [16] EN 837-3, Pressure gauges – Part 3: Diaphragm and capsule pressure gauges – Dimensions, metrology, requirements and testing, (Áp kế – Phần 3 – Áp kế màng và áp kế nang – Kích thước, đo lường học, yêu cầu và thử nghiệm). [17] EN 14189, Transportable gas cylinders – Inspection and maintenance of cylinder valers at time of periodic inspection of gas cylinders, (Chai chứa khí di động – Kiểm tra và bảo dưỡng van chai lúc kiểm tra định kỳ các chai chứa khí). [18] Recommendations for the Transport of Dangerous Goods – Model Regulations 13th edition, United Nations, (Khuyến nghị về vận chuyển các hàng hóa nguy hiểm – Quy định mẫu, ấn phẩm lần thứ 13 – Liên hiệp quốc).