Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 10574:2014 (ISO 18775:2008) về Ván mỏng – Thuật ngữ và định nghĩa, xác định đặc tính vật lý và dung sai

TIÊU CHUẨN QUỐC GIA

TCVN 10574:2014

ISO 18775:2008

VÁN MỎNG – THUẬT NGỮ VÀ ĐỊNH NGHĨA, XÁC ĐỊNH ĐẶC TÍNH VẬT LÝ VÀ DUNG SAI

Veneers – Terms and definitions, determination of physical characteristics and tol erances

Lời nói đầu

TCVN 10574:2014 hoàn toàn tương đương với ISO 18775:2008.

TCVN 10574:2014 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC165 Gỗ kết cấu biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

VÁN MỎNG – THUẬT NGỮ VÀ ĐỊNH NGHĨA, XÁC ĐỊNH ĐẶC TÍNH VẬT LÝ VÀ DUNG SAI

Veneers – Terms and definitions, determination of physical characteristics and tol erances

1. Phạm vi áp dụng

Tiêu chuẩn này qui định các thuật ngữ và định nghĩa (bao gồm các thuật ngữ và định nghĩa liên quan đến các đặc điểm và khuyết tật), các phương pháp xác định đặc tính vật lý và dung sai kích thước (chiều dài, chiều rộng, chiều dày) đối với ván mỏng, bao gồm ván mỏng từ gỗ tự nhiên, gỗ đã qua xử lý và gỗ nhiều lớp có thể thu được bằng cách lạng, bóc hoặc xẻ.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau là cần thiết khi áp dụng tiêu chuẩn. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các bản sửa đổi , bổ sung (nếu có).

TCVN 5694 (ISO 9427) Ván gỗ nhân tạo – Xác định khối lượng riêng

ISO 16999 Wood-based panels – Sampling and cutting of test pieces (Ván gỗ nhân tạo – Lấy mẫu và cắt mẫu thử)

ISO 24294 Round and sawn timber – Vocabulary (Gỗ tròn và gỗ xẻ – Từ vựng)

3. Thuật ngữ và định nghĩa

Trong tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa nêu trong ISO 24294 và các thuật ngữ và định nghĩa sau đây.

Khi nhiều thuật ngữ được đưa ra, thuật ngữ đầu tiên sẽ là thuật ngữ được sử dụng phổ biến nhất, các thuật ngữ khác cũng được chấp nhận nhưng nên tránh dùng.

3.1. Các thuật ngữ chung

3.1.1. Ván mỏng được phủ mặt sau (backed veneer) Ván mỏng được phủ mặt (fleeced veneer)

Ván mỏng được phủ bằng giấy đặc biệt, vải hoặc vật liệu khác.

3.1.2. Mẻ (batch)

Một lượng ván mỏng trước khi lựa chọn được kiểm tra dựa trên chất lượng, cấu trúc, màu sắc, kích thước, hình dáng .v.v…

3.1.3. Ván mỏng được tẩy (bleached veneer)

Ván mỏng đã được xử lý tẩy trắng.

3.1.4. Tệp ván mỏng (boule/plot)

Ván mỏng thu được từ một khúc gỗ bằng cách lạng liên tiếp, sau đó được xếp lại với nhau theo thứ tự lạng.

3.1.5. Đống gỗ lạng (bundle)

Số lượng ván lạng (ví dụ 16, 24 hoặc 32) được xếp lên nhau theo thứ tự đã lạng.

3.1.6. Ván mỏng đã xén cạnh (clipped veneer) Ván mỏng đã được cắt (trimmed venner)

Ván mỏng có ít nhất một cạnh được cắt thẳng và vuông góc với bề mặt của ván.

3.1.7. Mối nối cạnh (edge joint)

Mối nối nằm theo hướng thớ chung giữa hai ván mỏng đã xén thẳng cạnh và ghép các cạnh với nhau.

3.1.8. Mối nối đầu (end joint)

Mối nối nằm theo chiều ngang thớ giữa hai ván mỏng đã cắt ngắn và được ghép đầu với nhau.

3.1.9. Mặt (face)

Bề mặt ván mỏng sẽ được nhìn thấy khi sử dụng.

3.1.10. Phôi (flitch)

Phần hình trụ, thu được bằng cách xẻ dọc từ khúc gỗ tròn hoặc thân cây bằng máy cưa vòng.

CHÚ THÍCH: Từ “flitch” ở dạng số nhiều có nghĩa là ván mỏng liên tiếp được lạng ra từ khúc gỗ hoặc hoặc một phần của khúc gỗ.

3.1.11. Tấm ghép hoàn chỉnh (lay-on)

Ván mỏng có kích cỡ đầy đủ đã được nối và ghép

3.1.12. Lố ván mỏng (log run parcel)

Khúc gỗ (trunk)

Toàn bộ ván mỏng thu được từ việc lạng liên tiếp từ cùng một khúc gỗ.

3.1.13. Mặt không chặt (loose side)

Mặt hở (open side)

Mặt chùng (slack side)

Một mặt của tấm ván mỏng (ván bóc) tiếp xúc trực tiếp với dao trong quá trình bóc,và có nhiều vết nứt nhỏ (vết dao) do quá trình bóc.

3.1.14. Ván lạng kỹ thuật (multilaminar veneer)

Ván lạng thu được từ một khối gỗ hoặc một hộp gỗ kỹ thuật, sử dụng với mục đích chính là trang trí.

3.1.15. Gỗ kỹ thuật (multilaminar wood)

Gỗ được tạo thành bằng cách ép các tấm ván mỏng lại với nhau.

3.1.16. Băng dán (tape)

Băng giấy hoặc vải đã phết keo được đặt trên ván mỏng.

3.1.17. Vân thớ (texture)

Kích cỡ và sự sắp xếp chung của tế bào và lỗ mạch trong gỗ.

VÍ DỤ: Mịn, trung bình, thô, không đồng nhất.

3.1.18. Ván nhuộm màu (through-dyed veneer)

Ván mỏng đã được nhuộm thành màu.

CHÚ THÍCH: Ván mỏng này có cùng các tính chất như ván mỏng tự nhiên, có khả năng làm việc và sử dụng trong thực tế.

3.1.19. Ván mỏng xử lý (treated veneer)

Ván mỏng đã qua xử lý để đạt được các tính chất lý học, hóa học hoặc thẩm mỹ cụ thể.

VÍ DỤ: Gỗ sồi hun khói Ammoniac.

3.1.20. Mặt kín (tight side)

Mặt bên của tấm

3.1.21. Mối nối (joint)

Bề mặt chung giữa hai miếng ván mỏng liền kề.

3.1.22. Ván mỏng được nối (jointed veneer)

Ván mỏng có cạnh đã cắt thẳng để chuẩn bị ghép.

3.1.23. Ván mỏng được ghép (spliced veneer)

Ván mỏng được làm từ hai hoặc nhiều ván mỏng nối cạnh.

3.1.24. Mối nối bằng chỉ keo (stitched joint)

Ván mỏng được ghép bằng cách sử dụng “chỉ” keo tạo sự tiếp xúc tốt giữa hai mặt dán.

3.1.25. Ván mỏng (veneer)

Tấm gỗ mỏng có chiều dày tối đa là 6 mm, tạo thành từ phương pháp bóc, lạng hoặc xẻ từ gỗ tròn, gỗ khúc hoặc phôi.

CHÚ THÍCH: Ván mỏng có thể được ghép lại với nhau để có được các kích thước lớn hơn.

3.1.26. Chiều dài ván mỏng (veneer length)

Kích thước ván mỏng đo được theo hướng song song với thớ gỗ.

3.1.27. Chiều dài tối thiểu của ván mỏng (veneer minimum length)

Khoảng cách nhỏ nhất đo được theo hướng song song với thớ gỗ.

3.1.28. Chiều dày ván mỏng (veneer thickness)

Kích thước ván mỏng vuông góc với mặt.

3.1.29. Chiều rộng ván mỏng (veneer width)

Kích thước ván mỏng đo được theo hướng vuông góc với thớ gỗ.

3.2. Các thuật ngữ liên quan đến phương pháp sản xuất

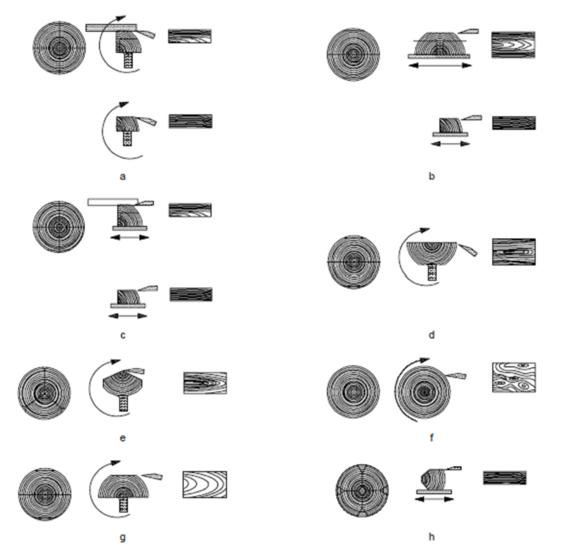

Xem Hình A.1.

3.2.1. Lạng bóc một phần tư (eccentric quarter cutting/ quarter-round slicing/ semi-rotary slicing/ rift cutting)

Phương pháp lạng tạo ván mỏng bằng cách cố định khúc một phần tư lên giá lắp gỗ.

CHÚ THÍCH: Phương pháp này tạo ra các tấm ván mỏng này có vân sọc dọc hoặc có hình một nửa parabol.

3.2.2. Lạng phần tư phẳng, tiếp tuyến (flat quarter slicing, tangential)

Lạng góc phần tư kiểu Thụy Điển (Swedish quarter slicing)

Phương pháp tạo ván mỏng bằng cách lạng tiếp tuyến với vòng năm và vuông góc với tia gỗ, bắt đầu lạng từ phần tâm của khúc gỗ.

3.2.3. Lạng phẳng (flat slicing)

Lạng lưng (back cutting)

Lạng thường (plain slicing)

Cắt phẳng (flat cutting)

Phương pháp tạo ván mỏng bằng cách lạng tiếp tuyến với vòng năm và vuông góc tia gỗ, bắt đầu lạng từ cạnh phần gỗ dác của khúc gỗ.

3.2.4. Lạng bóc một nửa (half-round back cutting)

Phương pháp lạng tạo ván mỏng bằng cách cố định phần gỗ dác của khúc gỗ lên giá lắp gỗ.

3.2.5. Cắt một phần tư từ lõi (quarter cathedral cutting)

Phương pháp lạng tạo ván mỏng bằng cách cố định phần gỗ dác của một phần ba hoặc một phần tư khúc gỗ lên giá lắp gỗ.

CHÚ THÍCH: Ván mỏng được cắt lạng từ phần tâm khúc gỗ.

3.2.6. Ván bóc (rotary cut veneer/ peeled veneer)

Ván mỏng được tạo ra bằng cách quay khúc gỗ quanh tâm tỳ vào dao lắp cố định theo chiều dài khúc gỗ và mặt phẳng dao đặt hơi nghiêng.

3.2.7. Ván xẻ (sawn veneer)

Ván mỏng được tạo ra bằng cách xẻ khúc gỗ hoặc phôi.

3.2.8. Ván mỏng bóc bán quay (semi-rotary cut veneer)

Ván mỏng được tạo ra với mục đích có các dải hẹp không liên tục từ một máy bóc bằng cách quay khúc gỗ nhưng được kẹp lệch tâm, tỳ vào dao lắp cố định theo chiều dài khúc gỗ và mặt phẳng dao đặt hơi nghiêng.

3.2.9. Ván lạng (sliced veneer)

Ván mỏng tạo ra bằng cách đẩy mạnh khúc gỗ hoặc phôi vào trong máy lạng để lạng thành những tấm ván mỏng như tấm bản.

3.2.10. Bóc một nửa (true half-round cutting)

Phương pháp tạo ra ván mỏng bằng cách bóc lệch tâm, khúc gỗ được bóc theo chiều cong rộng hơn khi phần tâm của nó được định vị chắc chắn trên máy bóc.

3.2.11. Lạng một phần tư (true quarter slicing)

Phương pháp tạo ra ván mỏng bằng cách lạng một phần tư hoặc một phần ba khúc gỗ, dao cắt chuyển động theo chiều xuyên tâm, vuông góc với vòng năm.

3.3. Các thuật ngữ liên quan đến các hiệu ứng nhìn thấy được và ghép ván mỏng

3.3.1. Mắt chim (bird’s eye)

Hình trên đó thấy nhiều vùng hình tròn nhỏ hoặc hình elip tương tự như mắt chim, do vùng lõm sâu cục bộ trong vòng năm (ví dụ: gỗ phong)

3.3.2. Thớ phồng rộp (blister grain)

Hình trên đó trong vùng gỗ mịn xuất hiện vết phồng rộp (vùng lõm hoặc vùng phồng nhỏ tròn) do các vòng năm không đồng đều.

CHÚ THÍCH: Hình dạng như vậy chỉ xuất hiện trên các bề mặt xẻ phẳng hoặc bóc.

3.3.3. Ván mỏng có vân rối (burr veneer/burl veneer)

Ván mỏng từ một số loài gỗ mọc nhanh khá hiếm (nhóm các chồi và mắt không mọc) xuất hiện ở chỗ ghép hoặc chỗ bị tổn hại hoặc đôi khi hình thành theo cách tự nhiên trong một vài loài cây.

3.3.4. Thành phần (component)

Các miếng ván mỏng riêng biệt được ghép với nhau để nhận được tấm có chiều dài và chiều rộng đầy đủ.

3.3.5. Vân chữ Y (crotch figure)

Vân xoắn (Curl)

Mặt cắt khi cắt qua chỗ tiếp giáp giữa cành và thân cây.

3.3.6. Hình parabol (crown figure/ cathedral figure/ flame pattern figure)

Bề mặt đặc trưng bởi một loạt hình chữ “V” ngược xếp chồng lên nhau và/hoặc kiểu nhà thờ của phần gỗ sớm và gỗ muộn phổ biến trong ván lạng phẳng (cắt phẳng).

3.3.7. Hiệu ứng mặt kép (double-faced effect)

Chênh lệch màu sắc thấy rõ do sự khúc xạ ánh sáng khác nhau trong ván mỏng lắp ghép kiểu quyển sách

CHÚ THÍCH: Trường hợp này xảy ra do ván mỏng được ghép xen kẽ liền kề mặt không chặt với mặt kín, nên ánh sáng phản xạ khác nhau.

3.3.8. Vân bất thường (fiddle back figure)

Hình ảnh bất thường, do thớ gỗ lượn sóng và thớ xoắn gây ra, với dải có màu sáng không đồng nhất vuông góc với hướng thớ gỗ, thường sử dụng để trang trí mặt sau của đàn violin.

3.3.9. Dạng vân tay (finger roll figure)

Dạng sóng (wavy)

Hình lượn sóng, trong đó các gợn sóng bằng chiều rộng của ngón tay (ví dụ: gỗ đỏ, sequoia, v.v…)

3.3.10. Mối nối bằng giấy tẩm keo (gummed paper jointing)

Mối nối ghép cạnh hai ván mỏng lại với nhau bằng giấy tẩm keo, trước khi xếp ván.

CHÚ THÍCH: Giấy sẽ được loại bỏ trước khi đánh nhẵn thành phẩm

3.3.11. Vân nửa parabol (half crown figure/half flame)

Hình tương ứng với nửa hình parabol.

3.3.12. Ghép (matching)

Ghép ván mỏng theo một trình tự phù hợp với số thứ tự của chúng, hoặc để nhận được các

kích thước qui định và kiểu hoa văn mong muốn.

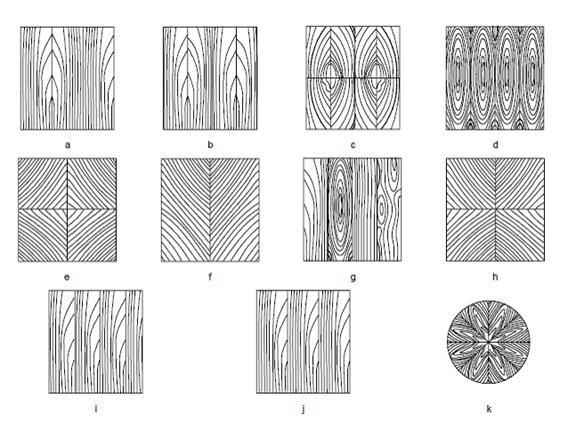

CHÚ THÍCH: Xem Hình B.1.

3.3.12.1. Ghép hình quyển sách (book matching)

Ván mỏng được tạo từ phôi hoặc khúc gỗ được ghép liền nhau sao cho khi được lật lên thì chúng “mở ra” như hai trang trong một cuốn sách.

3.3.12.2. Ghép nối đầu (butt matching)

Ván mỏng được xếp như ghép hình quyển sách, nhưng các đầu của ván mỏng cũng được ghép.

CHÚ THÍCH: Trong trường hợp này, các tấm ván mỏng cũng phải được lật đầu nọ với đầu kia và các đầu được ghép lại.

3.3.12.3. Ghép tâm (centre matching)

Ghép theo đó một số lượng chẵn ván mỏng không nhất thiết có cùng chiều rộng được lắp ráp đối xứng qua mối nối tâm.

3.3.12.4. Ghép hình thoi (diamond matching)

Cách ghép mà bốn tấm ván mỏng được cắt theo đường chéo và được ghép thành một tấm có dạng hình thoi.

3.3.12.5. Ghép bốn mảnh (four-piece matching)

Cách ghép mà bốn tấm ván mỏng được ghép nối đầu theo thứ tự cắt để tạo thành một hình vuông.

3.3.12.6. Ghép nhiều màu (harlequin matching)

Các thanh ván mỏng có màu khác nhau được ghép để có được tấm ván có kích thước mong muốn.

3.3.12.7. Ghép hình xương cá (herringbone matching)

Các ván mỏng có thớ màu bạc liền kề được ghép tại một góc, sao cho hình tạo thành giống xương cá.

3.3.12.8. Ghép ngẫu nhiên (mismatching/ random matching)

Ván mỏng liền kề được ghép ngẫu nhiên mà không cần quan tâm đến cấu trúc, hình dạng và/hoặc màu sắc.

3.3.12.9. Ghép màu (colour matching)

Ván mỏng được ghép với màu sắc tương tự nhau.

3.3.12.10. Ghép hình thoi đảo chiều (reverse diamond matching)

Tương tự ghép hình thoi, nhưng ván mỏng được ghép nối sao cho tất cả các hướng thớ đều quay về phía chính giữa.

3.3.12.11. Ghép đuổi (running matching)

Ván mỏng được ghép theo thứ tự lạng đến khi đạt được chiều rộng mong muốn.

CHÚ THÍCH: Nếu còn thừa một phần ván mỏng, phần đó sẽ thành chỗ bắt đầu của tấm tiếp theo.

3.3.12.12. Ghép trượt (slip matching)

Ghép tệp ván mỏng (boule assembling)

Ván mỏng ván mỏng bị trượt ra khỏi thứ tự khi lạng và được ghép với nhau, tất cả chúng có cùng mặt bên lộ ra ngoài.

3.3.12.13. Ghép hình tia mặt trời (sunburst matching)

Ván mỏng theo thứ tự lạng được cắt thành các mảnh hình tròn sau đó ghép theo hình quyển sách với các đầu chụm lại ở tâm.

3.3.13. Vân sóng biển (moiré figure)

Hình lượn sóng giống như sóng biển, do sự chồng chéo của thớ đan vào nhau và xoắn lại (ví dụ: gỗ avodiré, gỗ makoré .v.v…)

3.3.14. Vân đốm (mottle figure)

Hình bao gồm các vết vỡ vụn, trộn lẫn với các thanh (thỉnh thoảng xuất hiện như kiểu bàn cờ) tạo cảm giác bề mặt không đồng đều, do lượn sóng và thớ đan lại vào nhau (ví dụ: gỗ sapele, gỗ sơn tiêu, gỗ black bean, .v.v…)

3.3.15. Vân ô van (pommele figure)

Hình tạo thành do một loạt các phản xạ không đồng đều một cách rõ ràng sinh ra hiệu ứng hình ảnh cao và kiểu phù điêu trên vùng tròn nhỏ liền kề, giống như những quả táo (ví dụ: gỗ sapele, gỗ gụ, gỗ bubinga .v.v…)

CHÚ THÍCH: Tên được xuất phát từ tiếng Pháp từ “ ô van = quả táo”.

3.3.16. Vân đám mây (quilted figure)

Hình tương tự như “vết phồng” nhưng lớn hơn, kéo dài và chỗ phồng rộp dày khít nhau (ví dụ như gỗ phong, gỗ gụ, gỗ lê châu Phi, gỗ sapele .v.v…)

3.3.17. Dải ruy băng (ribbon stripe)

Thớ ruy băng (ribbon grain)

Hiệu ứng của thớ ruy băng do gỗ lạng phần tư có thớ đan vào nhau.

3.3.18. Vân bạc (silver figure/flake)

Hình xuất hiện trên ván mỏng vuông góc với hướng thớ, phát triển chỉ trong những loài có phần ruột rất nặng, khi cắt xuyên tâm hoặc gần xuyên tâm (ví dụ: gỗ sồi)

3.4. Các thuật ngữ liên quan đến tính năng, khuyết tật và sửa chữa

3.4.1. Vết cháy (burn-mark)

Sự biến màu thẫm hoặc cháy đen trên ván mỏng gây ra bởi nhiệt do ma sát, giấy ráp, hoặc quá nhiệt trong quá trình gia công.

3.4.2. Canxi (calcium)

Vật liệu vô cơ được tổng hợp trong quá trình trưởng thành của cây, có màu sáng, thỉnh thoảng xuất hiện trong lỗ mạch của một vài gỗ đặc biệt (ví dụ: gỗ hồng sắc).

3.4.3. Sự ngưng tụ (condensate)

Vết axit tanic bị nhuộm màu xuất hiện trên bề mặt ván mỏng do quá trình sấy quá dài.

3.4.4. Ván mỏng lượn sóng (corrugated buckled veneer)

Ván mỏng lượn sóng do sự không đồng nhất về cấu trúc của gỗ.

3.4.5. Tách lớp (delaminated)

Sự chia tách ván mỏng hoặc các lớp trong ván lạng kỹ thuật.

3.4.6. Sự biến màu (discoloration)

Bất kỳ sự thay đổi so với màu tự nhiên của gỗ đều mà không ảnh hưởng đến mục đích sử dụng.

3.4.7. Vết sấy (dryer print)

Tạo ra từ các dải sấy trên bề mặt ván mỏng do các dải sấy bị lỗi hoặc bị hỏng.

3.4.8. Làm phẳng (flattening)

Hành động để làm phẳng ván mỏng lượn sóng.

3.4.9. Khe hở (gap)

Vết nứt hở trong ván mỏng do ghép chưa chặt khít.

3.4.10. Bề mặt xù lông (harsh grained surface)

Độ nhám bề mặt lớn hoặc nhỏ, do các vết nứt rất nhỏ trên bề mặt ván mỏng.

3.4.11. Đột lỗ (hollow punch)

Máy có các lưỡi sắc với nhiều hình dạng để loại bỏ các phần ván mỏng bị hỏng, những phần đó sẽ được thay thế bằng các phần khác tạo thành từ chính máy đó.

3.4.12. Vết dao (knife marks)

Vết lạng (slicing marks)

Vết lõm vuông góc với thớ do lạng, thường biến mất sau khi thực hiện chà nhám.

3.4.13. Vết lồi lõm (imprint)

Rỗng cục bộ hoặc phồng (vết lồi) trên tấm ván mỏng.

3.4.14. Chồng mí (lap)

Tình trạng khi một phần ván mỏng chồng lên một phần của ván mỏng khác.

3.4.15. Cắt lỗi (miscut)

Các sai sót trong ván mỏng do quá trình gia công bị lỗi.

VÍ DỤ: Chiều dày khác nhau.

3.4.16. Khuyết tật hở (open defect)

Khe nứt hở, vết tách hở, mối nối hở, hốc mắt gỗ, lỗ mọt, khe hở, khoảng trống hoặc các lỗ khác làm bề mặt ván mỏng không nhẵn một cách liên tục.

3.4.17. Miếng vá (patch)

Chèn các chất độn hoặc gỗ tốt vào trong tấm ván mỏng để loại bỏ hoặc làm mất đi những phần bị khiếm khuyết.

3.4.18. Vết tủy (pith flecks)

Các vết màu tối trên ván mỏng của vài loài gỗ, như gỗ bạch dương và gỗ phong, có chiều dài trung bình từ 4 cm đến 5 cm và chiều rộng từ 2 mm đến 3 mm, thường song song với hướng thớ và có hình dạng bất định, nguyên nhân do côn trùng gây ra.

3.4.19. Túi nhựa (resin pocket)

Nhựa có dạng túi có trong gỗ lá kim có thể gây khuyết tật hở trong ván mỏng.

3.4.20. Độ nhám (roughness)

Độ không phẳng xuất hiện trên bề mặt ván mỏng, do sự không đồng đều trong cấu trúc của gỗ hoặc do bị khiếm khuyết khi chế tạo.

3.4.21. Miếng chêm (shim)

Miếng gỗ mỏng, thường được vót nhọn, sử dụng để lấp đầy khoảng trống giữa các thành phần.

3.4.22. Đường (sugar)

Tóc (hair)

Dấu vết mịn, giống như sợi tóc có thể kéo dài trên toàn bộ bề mặt ván mỏng (ví dụ: gỗ lê, gỗ phong…)

3.4.23. Nứt bề mặt (surface checking) Tóc (hair)

Vết rạn nhỏ ở mặt sau khi bóc ván mỏng.

3.4.24. Thớ mắt sống (swirl)

Thớ gỗ không đồng nhất thường bị bao quanh mắt gỗ hoặc vết chạc cây.

3.4.25. Thớ đứt (torn grain)

Tình trạng thô ráp (giống như bị xù lông) của bề mặt ván mỏng có thể xảy ra do sợi gỗ đâm ra (sợi gỗ không có sự liên kết).

3.4.26. Ruột (Whiskers)

Vết ruột cây có kích cỡ trung bình (ví dụ: gỗ dẻ).

4. Xác định các đặc tính vật lý

4.1. Thiết bị, dụng cụ

4.1.1. Cân, có vạch chia là 0,01 g và độ chính xác đến 0,005 g.

4.1.2. Tủ sấy, có thông gió và có khả năng kiểm soát tại nhiệt độ (103 ± 2) oC.

4.1.3. Bình hút ẩm

Bình kín có chứa chất hút ẩm, duy trì không khí càng gần với điều kiện khô tuyệt đối càng tốt.

4.1.4. Dụng cụ đo chiều dày

Panme hoặc dụng cụ đo tương tự, các mặt đo tròn phẳng và song song với nhau, với đường kính (16 ± 1) mm, và lực vận hành là (20 ± 4) N. Dụng cụ đo có độ chính xác đến 0,01 mm.

4.1.5 .Thước cuộn bằng thép, vạch chia là 1 mm.

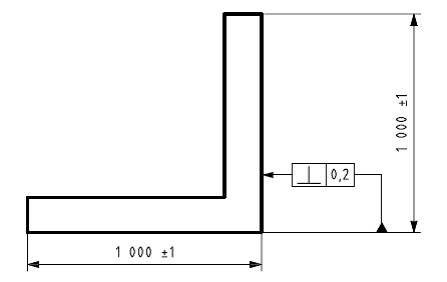

4.1.6. Thước đo góc vuông, có hai cạnh dài (1 000 ± 1) mm để đo độ lệch của các giữa các mặt bên liền kề của tấm ván, bắt đầu đo từ góc bên phải. Thước có độ chính xác đến 0,02 mm trên 1 000 mm (xem Hình 1).

Kích thước tính bằng milimét

Hình 1 – Yêu cầu độ chính xác của thước đo góc vuông

4.2. Xác định độ ẩm

4.2.1. Nguyên tắc

Xác định bằng cách cân, khối lượng hao hụt của mỗi mẫu thử lấy từ cùng một tấm ván mỏng ở trạng thái khi lấy mẫu và trạng thái sau khi đã sấy khô đến khối lượng không đổi ở (103 ± 2) oC, tính bằng phần trăm, so với khối lượng mẫu thử sau khi sấy khô là độ ẩm của tấm ván mỏng.

4.2.2. Mẫu thử

Việc lấy và cắt mẫu thử phải được thực hiện theo ISO 16999. Mỗi mẫu thử phải có khối lượng ban đầu ít nhất là 20 g; hình dạng và kích cỡ không quan trọng.

4.2.3. Cách tiến hành

Cân từng mẫu thử bằng cân (4.1.1). Việc cân phải được thực hiện ngay sau khi lấy mẫu; nếu điều này không thể thực hiện được, thì mẫu thử phải được bọc kín trong thời gian lấy mẫu, tránh những thay đổi độ ẩm của mẫu thử trước khi cân.

Đưa mẫu thử vào tủ sấy (4.1.2) tại nhiệt độ (103 ± 2) oC cho đến khi đạt được khối lượng không đổi. Khối lượng được coi là không đổi khi kết quả của hai lần cân liên tiếp tiến hành trong khoảng thời gian 6 h không chênh lệch quá 0,1 % khối lượng mẫu thử.

Sau khi mẫu thử được làm nguội đến xấp xỉ nhiệt độ phòng trong bình hút ẩm (4.1.3), cân lại mẫu thử bằng cân (4.1.1) ngay sau khi lấy mẫu thử ra khỏi bình hút ẩm.

Cách tính độ ẩm của mỗi mẫu thử như được nêu trong 4.2.4.

4.2.4 Biểu thị kết quả

Tính độ ẩm, ω, của mỗi mẩu thử, bằng phầm trăm khối lượng, đến một chữ số thập phân, theo công thức sau:

![]()

trong đó:

mω là khối lượng ban đầu của mẫu thử, tính bằng gam;

mo là khối lượng của mẫu thử sau khi được sấy khô, tính bằng gam.

Độ ẩm mẫu ván mỏng kiểm tra được tính theo trung bình cộng từ độ ẩm của tất cả các mẫu thử lấy từ ván kiểm tra và được biểu thị bằng phần trăm, lấy chính xác đến một chữ số thập phân.

4.3. Xác định khối lượng riêng

Khối lượng riêng, nếu yêu cầu, phải được xác định theo TCVN 5694 (ISO 9427).

4.4. Xác định các kích thước

4.4.1. Nguyên tắc

Xác định bằng phép đo dài đối với chiều dày, chiều dài và chiều rộng ván mỏng. Nếu ván mỏng không có dạng hình chữ nhật, phải xác định được diện tích hình chữ nhật rộng nhất có thể sử dụng cho việc đo.

4.4.2. Cách tiến hành

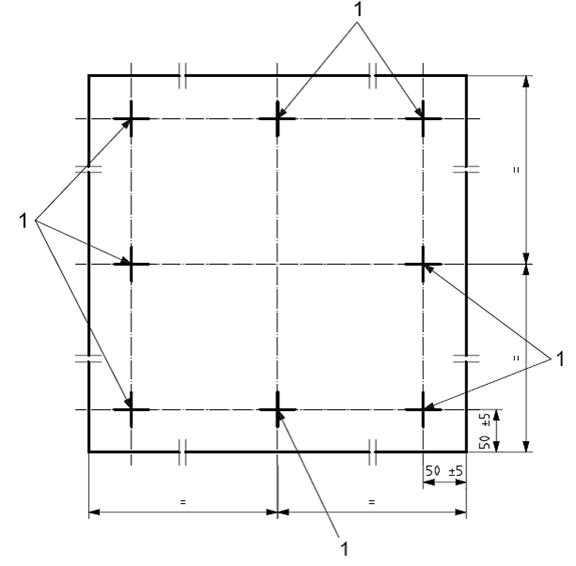

Đo chiều dày bằng dụng cụ (4.1.4), đo tổng cộng tám điểm ở gần mỗi góc và đường tâm mỗi cạnh, như nêu trong Hình 2.

Kích thước tính bằng milimét

CHÚ DẪN:

1 điểm đo

Hình 2 – Đo chiều dày

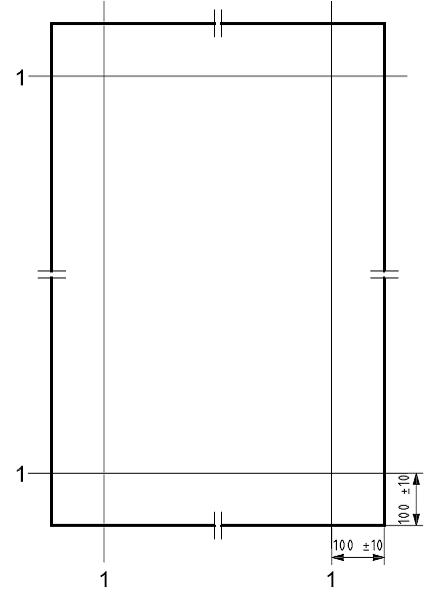

Đo chiều rộng và chiều dài trên một trong các mặt ván mỏng bằng thước cuộn (4.1.5) dọc theo đường đo song song với các cạnh và cách các cạnh (100 ± 10) mm, như nêu trong Hình 3, phải đảm bảo rằng mặt ván hoàn toàn phẳng.

Kích thước tính bằng milimét

CHÚ DẪN:

1 đường đo

Hình 3 – Đo chiều dài và chiều rộng ván mỏng

4.4.3. Biểu thị kết quả

4.4.3.1. Chiều dày

Tính giá trị trung bình số học của tất cả các số đo liên quan và lấy chính xác đến 0,05 mm.

4.4.3.2. Chiều dài

Tính giá trị trung bình số học của tất cả các số đo liên quan và lấy chính xác đến 5 mm.

4.4.3.3. Chiều rộng

Tính giá trị trung bình số học của tất cả các số đo liên quan và lấy chính xác đến 5 mm.

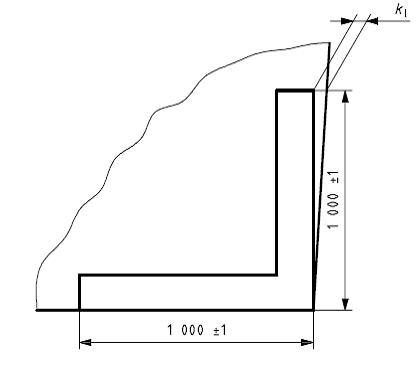

4.5. Xác định độ vuông góc

Đặt một cạnh thước đo góc vuông dựa vào một cạnh ván mỏng cần đo độ vuông góc (xem Hình 4).

Tại khoảng cách (1 000 ± 1) mm tính từ góc của ván mỏng, đo khoảng cách kl giữa cạnh của tấm ván và cạnh còn lại của thước đo góc vuông (4.1.6) (xem Hình 4).

Sau đó tiến hành tương tự với các góc khác.

Kết quả là giá trị độ lệch lớn nhất đo được giữa cạnh bên góc vuông và cạnh ván mỏng. Kết quả được biểu thị bằng milimét trên 1 m chiều dài cạnh ván mỏng, chính xác đến 1 mm/m.

Kích thước tính bằng milimét

Hình 4 – Sử dụng thước đo góc vuông để đo độ vuông góc của ván mỏng.

4.6. Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm các thông tin sau:

– viện dẫn tiêu chuẩn này;

– tên nhà cung cấp (hoặc một tổ chức đại diện)

– nơi và ngày lấy mẫu và những người có mặt lúc lấy mẫu;

– loại, hạng và đặc tính của tấm ván mỏng;

– Biểu thị kết quả thử nghiệm;

– Số lượng mẫu thử;

– bất kỳ sự sai khác nào so với tiêu chuẩn này;

– độ ẩm của mẫu thử tại thời điểm thử nghiệm.

5. Dung sai kích thước

5.1. Độ ẩm chuẩn

Độ ẩm phải được xác định theo 4.2.

Trừ khi có thỏa thuận khác, tiêu chuẩn này áp dụng cho ván mỏng có độ ẩm (10 ± 2) %.

5.2. Dung sai chiều dài và chiều rộng

Chiều dài và chiều rộng phải được đo theo 4.4.

Trừ khi có thỏa thuận khác, độ lệch cho phép đối với chiều rộng là 0/+20 mm và đối với chiều dài là 0/+30 mm.

5.3. Dung sai chiều dày

Chiều dày phải được đo theo 4.4.

Trừ khi có thỏa thuận khác, độ lệch cho phép của chiều dày danh nghĩa được nêu trong Bảng 1:

Bảng 1 – Dung sai chiều dày

|

Chiều dày danh nghĩa |

Độ lệch cho phép trong một ván mỏng |

Độ lệch cho phép giữa các ván mỏng |

|

≤ 1,5 mm |

± 0,05 mm |

± 0,1 mm |

|

> 1,5 mm |

± 4 % |

± 8 % |

Phụ lục A

(tham khảo)

Sơ đồ phương pháp sản xuất ván mỏng

CHÚ DẪN:

a Lạng bóc một phần tư.

b Lạng phẳng.

c Lạng phần tư phẳng, tiếp tuyến.

d Lạng bóc một nửa.

e Cắt một phần tư từ lõi.

f Bóc.

g Bóc một nửa.

h Lạng một phần tư, xuyên tâm.

Hình A.1 – Sơ đồ phương pháp sản xuất tấm ván mỏng

Phụ lục B

(Tham khảo)

Sơ đồ phương pháp ghép ván mỏng

CHÚ DẪN:

a Ghép cân bằng.

b Ghép hình quyển sách.

c Ghép nối đầu. d Ghép tâm.

e Ghép hình thoi.

f Ghép hình xương cá.

g Ghép ngẫu nhiên.

h Ghép hình thoi đảo chiều.

i Ghép đuổi.

j Ghép trượt.

k Ghép hình tia mặt trời.

Hình B.1 – Sơ đồ phương pháp ghép ván mỏng

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] ISO 2074, Plywood – Vocabulaty (Ván dán – Từ vựng).

MỤC LỤC

1. Phạm vi áp dụng

2. Tài liệu viện dẫn

3. Thuật ngữ và định nghĩa

3.1. Các thuật ngữ chung

3.2. Các thuật ngữ liên quan đến phương pháp sản xuất

3.3. Các thuật ngữ liên quan đến các hiệu ứng nhìn thấy được và ghép ván mỏng

3.4. Các thuật ngữ liên quan đến tính năng, khuyết tật và sửa chữa

4. Xác định các đặc tính vật lý

4.1. Thiết bị, dụng cụ

4.2. Xác định độ ẩm

4.3. Xác định khối lượng riêng

4.4. Xác định kích thước

4.5. Xác định độ vuông góc

4.6. Báo cáo thử nghiệm

5. Dung sai kích thước

5.1. Độ ẩm chuẩn

5.2. Dung sai chiều dài và chiều rộng

5.3. Dung sai chiều dày

Phụ lục A (Tham khảo) Sơ đồ phương pháp sản xuất ván mỏng

Phụ lục B (Tham khảo) Sơ đồ phương pháp ghép ván mỏng

Thư mục tài liệu tham khảo