Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 11129-1:2018 (ISO 5402-1:2017) về Da – Xác định độ bền uốn – Phần 1: Phương pháp sử dụng máy đo độ đàn hồi

TIÊU CHUẨN QUỐC GIA

TCVN 11129-1:2018

ISO 5402-1:2017

DA – XÁC ĐỊNH ĐỒ BỀN UỐN – PHẦN 1: PHƯƠNG PHÁP SỬ DỤNG MÁY ĐO ĐỘ ĐÀN HỒI

Leather – Determination of flex resistance – Part 1: Flexometer method

Lời nói đầu

TCVN 11129-1:2018 hoàn toàn tương đương với ISO 5402-1:2017.

TCVN 11129-1:2018 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 120 Sản phẩm da biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

Bộ tiêu chuẩn TCVN 11129 (ISO 5402), Da – Xác định độ bền uốn gồm các tiêu chuẩn sau:

– TCVN 11129-1:2018 (ISO 5402-1:2017), Phần 1: Phương pháp sử dụng máy đo độ đàn hồi;

– TCVN 11129-2:2015 (ISO 5402-2:2015), Phần 2: Phương pháp uốn lắc mũi giầy.

DA – XÁC ĐỊNH ĐỒ BỀN UỐN – PHẦN 1: PHƯƠNG PHÁP SỬ DỤNG MÁY ĐO ĐỘ ĐÀN HỒI

Leather – Determination of flex resistance – Part 1: Flexometer method

1 Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp xác định độ bền uốn ướt hoặc uốn khô của da và màng trau chuốt. Phương pháp này áp dụng cho tất cả các loại da mềm có độ dày dưới 3,0 mm.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 4851 (ISO 3696), Nước dùng để phân tích trong phòng thí nghiệm – Yêu cầu kỹ thuật và phương pháp thử

TCVN 7115 (ISO 2419), Da – Phép thử cơ lý – Chuẩn bị và ổn định mẫu

TCVN 7117 (ISO 2418), Da – Phép thử hóa, cơ lý và độ bền màu – Vị trí lấy mẫu.

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này không quy định thuật ngữ và định nghĩa.

4 Nguyên tắc

Mẫu thử được uốn gấp với mặt thử quay vào trong và được kẹp trong hàm kẹp chuyển động trên và bề mặt cần thử quay ra ngoài trong hàm kẹp cố định dưới. Chuyển động của kẹp trên tạo ra một nếp gấp trong mẫu thử chạy dọc theo mẫu. Mẫu thử được kiểm tra định kỳ sự hư hại.

5 Thiết bị, dụng cụ và thuốc thử

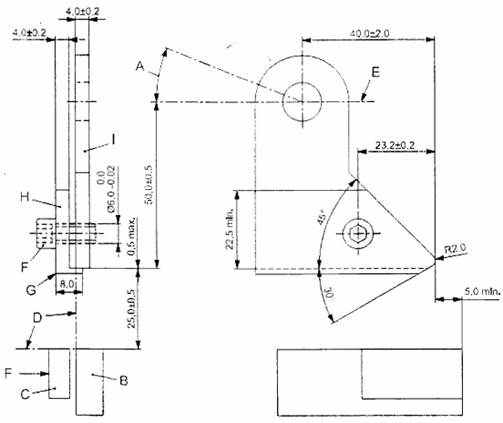

5.1 Thiết bị thử, bao gồm một hàm kẹp trên chuyển động, một hàm kẹp dưới cố định và một máy đếm theo 5.1.1 đến 5.1.3 và được minh họa trong Hình 1 và Hình 2.

5.1.1 Hàm kẹp trên, bao gồm một cặp tấm phẳng có chốt xoay dày 4 mm như minh họa trong Hình 1.

Tấm nhỏ (H) có dạng cơ bản là hình thang với bán kính 2 mm tại góc nhọn. Tấm có gờ (G) để đỡ mẫu thử đã uốn gấp. Tấm lớn (I) có hình dạng như minh họa trong Hình 1. Vít kẹp (F) để vít chặt các tấm với nhau và cũng có tác dụng là tấm chặn để ngăn mẫu thử trượt ra khỏi vị trí. Việc thiết kế hàm kẹp phải bảo đảm hai mặt của kẹp luôn song song trong quá trình kẹp mẫu thử. Hàm kẹp trên được chuyển động qua lại bằng motơ trên trục ngang, giảm dần qua góc (A) (22,5 ± 0,5) °, với tần suất (100 ± 5) chu kỳ/min.

5.1.2 Hàm kẹp dưới, được cố định và nằm ngay dưới (phẳng với) hàm kẹp trên và bao gồm một cặp tấm phẳng (B và C) để giữ mẫu thử.

Vị trí của kẹp dưới phải sao cho khoảng cách thẳng đứng (D) giữa thành trên của gờ (G) của kẹp trên và mép trên của kẹp dưới cố định, khi kẹp trên nằm ngang, là (25,0 ± 0,5)mm.

5.1.3 Máy đếm, để biểu thị số chu kỳ.

Kích thước tính bằng milimét

CHÚ DẪN

A góc uốn (22,5 ± 0,5) 0

B phần cố định của hàm kẹp dưới cố định

C phần chuyển động của hàm kẹp dưới cố định

D vị trí thẳng đứng của phần cố định của hàm kẹp trên chuyển động và phần cố định của hàm kẹp dưới cố định

E trục ngang (chốt xoay)

F vít kẹp

G gờ (để thử các mẫu thử dày, gờ có thể mở rộng được đến hơn 8 mm)

H phần nhỏ của hàm kẹp trên với gờ (G)

I phần rộng của hàm kẹp trên

Hình 1 – Hàm kẹp trên (chuyển động) và hàm kẹp dưới (cố định)

5.2 Dao dập, phù hợp với TCVN 7115 (ISO 2419), thành trong là hình chữ nhật, kích thước ± 1) mm x (45 ± 1) mm.

5.3 Kính lúp, có độ khuếch đại từ 4 đến 6 lần.

5.4 Bình hút ẩm, hoặc bình loại khác có thể hút chân không.

5.5 Bơm chân không, có khả năng làm giảm áp suất trong bình hút ẩm xuống dưới 4 kPa.

5.6 Nước cất hoặc nước khử ion, phù hợp với các yêu cầu của nước Loại 3 theo TCVN 4851 (ISO 3696).

5.7 Đĩa thủy tinh, đường kính tối thiểu 100 mm và độ sâu tối thiểu 25 mm.

5.8 Trục, đường kính 10 mm và chiều dài tối thiểu 70 mm.

5.9 Kẹp kim loại, rộng 70 mm, có thể cố định mẫu thử uốn quanh trục (5.8) có căng nhẹ.

5.10 Kính hiển vi hình ảnh nổi, độ khuếch đại 25 lần.

6 Lấy mẫu và chuẩn bị mẫu

6.1 Lấy mẫu theo TCVN 7117 (ISO 2418). Từ mẫu, cắt tối thiểu bốn mẫu thử cho phép thử khô và/hoặc bốn mẫu thử cho phép thử ướt bằng cách dùng dao dập (5.2) ép xuống bề mặt cần thử. Cắt tối thiểu hai mẫu thử với cạnh dài song song với sống lưng và hai mẫu thử có cạnh dài vuông góc với sống lưng con da.

Nếu yêu cầu nhiều hơn hai con da to hoặc nhỏ để thử cho một lô, thì chỉ cần lấy một mẫu thử theo mỗi hướng cần lấy từ mỗi con da to hoặc nhỏ, miễn là tổng số mẫu thử theo mỗi hướng không ít hơn ba.

6.2 Đối với phép thử uốn khô, điều hòa các mẫu thử theo TCVN 7115 (ISO 2419) và thực hiện thử trong môi trường điều hòa.

6.3 Đối với phép thử uốn ướt, đặt mẫu thử lên đĩa thủy tinh (5.7), cho thêm nước cất hoặc nước khử ion (5.6) để được độ sâu tối thiểu 10 mm, đặt đĩa trong bình hút ẩm và giảm áp suất xuống dưới 4 kPa trong 2 min.

Khôi phục trở lại áp suất thường và lặp lại quy trình giảm/khôi phục áp suất hai lần. Lấy mẫu thử ra và loại bỏ nước dư bằng giấy thấm. Ngay lập tức tiến hành phép thử uốn ướt.

CHÚ THÍCH Không thể kẹp được mẫu da dày trong hàm kẹp trên. Trong các trường hợp này, độ dày của mẫu thử chỉ được làm giảm xuống đối với chiều dài tối đa là 15 mm tính từ một đầu và đầu này được lắp vào hàm kẹp trên, tuy nhiên, mẫu da quá cứng để thử bằng phương pháp này.

7 Cách tiến hành

7.1 Mở hàm kẹp trên và hàm kẹp dưới (5.1.1 và 5.1.2) sao cho khoảng cách giữa hai mặt kẹp gấp ít nhất hai lần độ dày của mẫu thử.

7.2 Mở môtơ cho đến khi gờ dưới của hàm kẹp trên (5.1.1) song song với gờ trên của hàm kẹp dưới cố định (5.1.2) như minh họa trong Hình 1 (điểm mà tại đó hướng quay của trục ngang thay đổi).

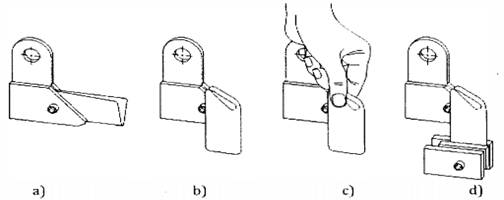

7.3 Gấp đôi mẫu thử theo chiều dài, sao cho hai cạnh dài trùng khít với nhau và tiếp xúc mặt cật với mặt cật. Kẹp mẫu thử đã được gấp như Hình 2 a) với cạnh gấp song song và được đặt áp vào gờ, và với đầu của mẫu thử tỳ vào đỉnh được tạo ra bởi vít kẹp. Phải bảo đảm là các góc của mẫu thử nằm trong hàm kẹp trên được vặn chặt cố định và không bị trượt trong quá trình thử.

CHÚ DẪN

a mẫu trong hàm kẹp trên

b mẫu được gấp lộn mặt trong

c mẫu được cố định bằng hai ngón tay trong hàm kẹp trên

d mẫu được kẹp hoàn toàn

Hình 2 – Cách lắp mẫu thử

7.4 Kéo các góc không bị kẹp của mẫu thử ra ngoài và hướng xuống quanh kẹp như minh họa trong Hình 2 b). Xếp các mặt trong với nhau và đặt đầu còn lại vào hàm kẹp dưới đã mở.

7.5 Ấn mẫu thử tỳ vào các mặt ngoài của hàm kẹp trên như minh họa trong Hình 2 c). Điều quan trọng là phải bảo đảm mẫu thử tiếp xúc với mặt nghiêng 45° của hàm kẹp. Điều này bảo đảm rằng phần dưới của mẫu thử vuông góc với hàm kẹp dưới, cố định mẫu thử tại vị trí này trong hàm kẹp dưới [xem Hình 2d)].

CHÚ THÍCH 1 Quy trình này bảo đảm là mẫu thử không bị giãn dài do kẹp.

CHÚ THÍCH 2 Các vật liệu mềm dẻo (mềm) sẽ có sự tiếp xúc trực tiếp giữa mặt trong của vật liệu với mặt ngoài của hàm kẹp trên. Đối với các vật liệu cứng, sự phồng ra của vật liệu trong vùng này là không thể tránh được.

7.6 Kiểm tra hướng thẳng đứng của mẫu thử (cạnh sau). Nếu cạnh sau không vuông góc với hàm kẹp dưới, lặp lại 7.4 và 7.5.

7.7 Cho máy chạy với số chu kỳ uốn yêu cầu được lựa chọn từ liệt kê dưới đây:

– Uốn khô: 500; 1 000; 5 000; 10 000; 20 000; 25 000; 50 000; 100 000; 150 000; 200 000; 250 000 chu kỳ;

– Uốn ướt: 500; 1 000; 2 500; 10 000; 20 000; 25 000; 50 000 chu kỳ.

Ngoài các điểm kiểm tra trên, cứ 25 000 chu kỳ, lấy các mẫu thử ướt ra khỏi máy và kiểm tra xem mẫu có bị trào muối trước khi làm ướt lại (6.3) hay không và đặt lại vào máy thử.

CHÚ THÍCH Các điểm kiểm tra khác được xem xét, nếu có yêu cầu.

Các mẫu thử phải được uốn mà không bị phình quá mức tại các cạnh. Nếu không, phải ghi vào báo cáo thử nghiệm.

7.8 Dừng máy và lấy mẫu thử ra. Gấp mẫu theo trục dọc và kiểm tra ngoại quan trong ánh sáng tốt bằng mắt thường và bằng kính lúp (5.3). Ghi lại các hư hại bất kỳ trong phần được uốn, bỏ qua các hư hại trong phần kẹp.

Nếu yêu cầu đánh giá mức độ rạn nứt, uốn cong mẫu thử theo trục dài, quanh trục (5.8). Ép nhẹ mẫu thử bằng các ngón tay hoặc sử dụng kẹp (5.9). Sử dụng các từ sau để mô tả rạn nứt:

– Rạn nứt: nhìn được bằng mắt thường;

– Rạn nứt mịn: nhìn được bằng kính lúp (5.3);

– Rạn nứt cực nhỏ; nhìn được bằng kính hiển vi, độ khuyếch đại 25 lần (5.10).

Nếu có yêu cầu, cắt qua phần được uốn để hỗ trợ việc xác định cấu trúc da lỏng lẻo; việc cắt này có thể làm mẫu hư hại nghiêm trọng đối với các phép thử tiếp theo nên chỉ có thể thực hiện sau đánh giá cuối cùng.

Hư hại có thể bao gồm:

a) Thay đổi độ bóng (xạm đi) của màng trau chuốt mà không bị hư hại thêm;

b) Nứt hoặc rạn màng trau chuốt với vết rạn nứt mở rộng qua một hoặc nhiều lớp trau chuốt; có thể báo cáo số rạn nứt, nếu có thể;

c) Mất sự kết dính giữa màng trau chuốt với da;

d) Mất sự kết dính giữa các lớp phủ trau chuốt;

e) Tạo bột hoặc vảy trên lớp phủ màng trau chuốt;

f) Sự tương phản màu sắc thấy được do rạn nứt, tạo bột hoặc vảy.

7.9 Nếu cần thiết, đặt lại mẫu thử vào các hàm kẹp dựa vào dấu được tạo ra bởi các kẹp để đảm bảo các mẫu thử được đặt trở lại đúng vị trí ban đầu.

7.10 Khởi động lại máy và tiếp tục số chu kỳ yêu cầu tiếp theo. Lặp lại việc kiểm tra trong 7.8.

7.11 Lặp lại các bước trong 7.9 và 7.10, nếu yêu cầu số lượng chu kỳ uốn khác.

CHÚ THÍCH Số chu kỳ thực tế được chọn sẽ phụ thuộc vào yêu cầu kỹ thuật, mục đích sử dụng cuối cùng của da và tính năng được kỳ vọng.

7.12 Nếu chỉ một mẫu thử bị hư hại nhẹ trong quá trình kiểm tra cuối cùng, lặp lại phép thử với bộ bốn mẫu thử mới. Trong trường hợp toàn bộ các mẫu thử bổ sung đã trải qua phép thử mà không bị hư hại, báo cáo kết quả cuối cùng là “không hư hại”, ngoài ra, báo cáo về đánh giá mẫu thử bị hư hại nhất.

8 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm các thông tin sau:

a) viện dẫn tiêu chuẩn này;

b) da được thử ướt hay khô;

c) số chu kỳ uốn và báo cáo về mẫu thử bị hư hại nhất;

d) môi trường chuẩn được sử dụng để điều hòa và thử theo TCVN 7115 (ISO 2419);

e) các sai khác bất kỳ so với phương pháp được quy định trong tiêu chuẩn này;

f) các chi tiết đầy đủ để nhận dạng mẫu thử và các sai khác so với TCVN 7117 (ISO 2418).

Phụ lục A

(tham khảo)

Nguồn cung cấp thiết bị, dụng cụ

Ví dụ về nguồn cung cấp các sản phẩm phù hợp có sẵn trên thị trường được đưa ra dưới đây. Thông tin này được đưa ra nhằm tạo thuận lợi cho người sử dụng tiêu chuẩn và không phải là bắt buộc.

Thiết bị, dụng cụ khuyến nghị được sản xuất, ví dụ bởi:

– Giuliani Apparecchi Scientifici via Centrallo 68/18, I-10157 Torino, Italy;

– Muver – Francisco Muñoz Irles, Avda Hispanoamerica 42, E-03610 Petrer (Alicante), Tây Ban Nha

– PFI Test and Research Institute, Marie-Curie-Strasse 19, 66953 Pirmasens, Đức;

– SATRA Technology Centre, Wyndham Way, Telford Way, Kettering, Northants, NN168SD, Anh.

– SODEMAT, 29 rue Jean Moulin, ZA Coulmet, F-10450 Breviandes, Pháp.