Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 12224:2018 (IEC 60311:2016) về Bàn là điện dùng cho mục đích gia dụng hoặc tương tự – Phương pháp đo tính năng

TIÊU CHUẨN QUỐC GIA

TCVN 12224:2018

IEC 60311:2016

BÀN LÀ ĐIỆN DÙNG CHO MỤC ĐÍCH GIA DỤNG HOẶC TƯƠNG TỰ – PHƯƠNG PHÁP ĐO TÍNH NĂNG

Electric irons for household and similar use – Methods for measuring performance

Lời nói đầu

TCVN 12224:2018 hoàn toàn tương đương với IEC 60311:2016;

TCVN 12224:2018 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC/E2 Thiết bị điện dân dụng biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

BÀN LÀ ĐIỆN DÙNG CHO MỤC ĐÍCH GIA DỤNG HOẶC TƯƠNG TỰ – PHƯƠNG PHÁP ĐO TÍNH NĂNG

Electric irons for household and similar use – Methods for measuring performance

1 Phạm vi áp dụng

Tiêu chuẩn này áp dụng cho bàn là điện dùng cho mục đích gia dụng hoặc tương tự.

Mục đích của tiêu chuẩn này là nêu rõ và đưa ra các đặc tính tính năng chính của bàn là điện dùng cho mục đích gia dụng hoặc tương tự mà người sử dụng quan tâm và quy định phương pháp đo các đặc tính này.

Bàn là điện thuộc phạm vi áp dụng của tiêu chuẩn này gồm:

• bàn là khô;

• bàn là hơi nước;

• bàn là hơi nước có lỗ thông hơi có bơm động cơ;

• bàn là phun hơi nước;

• bàn là hơi nước có ngăn chứa nước riêng hoặc bộ đun/bộ tạo hơi có dung tích không lớn hơn 5 L.

Tiêu chuẩn này không đề cập đến an toàn cũng như các yêu cầu về tính năng.

CHÚ THÍCH: Các đặc tính cơ bản cần được tính đến đối với việc đánh giá đặc tính của bàn là điện là khả năng chính của nó để tạo lớp hoàn thiện phẳng trên vật liệu dệt, mà không có nguy cơ cháy xém hoặc các hư hại khác. Tiêu chuẩn này không nhằm chứng minh khả năng đưa ra một phương pháp đo đặc tính theo cách lặp đi lặp lại và do đó các phép đo được nêu trong tiêu chuẩn nhằm kiểm tra các hệ số nhất định, ví dụ như nhiệt độ của mặt bàn là tại điểm giữa, sự phân bố nhiệt độ của mặt bàn là, v.v…, có ảnh hưởng đến đặc tính cơ bản. Khi đánh giá các kết quả, có một kết quả rất đặc biệt nào đó trong số chúng, có thể ảnh hưởng đáng kể đến hiệu suất, có phạm vi đáng kể trong sự phối hợp của các kết quả, cho ra hiệu suất là thỏa đáng và không làm cho chênh lệch nhỏ quá nhiều ở các kết quả bất kỳ.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu không ghi năm công bố thì áp dụng bản mới nhất (kể cả các sửa đổi).

TCVN 2097:2015 (ISO 2409:2013), Sơn và vecsni – Phép thử cắt ô

TCVN 7835-F01 (ISO 105-F01), Vật liệu dệt – Phương pháp xác định độ bền màu – Phần F01: Yêu cầu kỹ thuật cho vải thử kèm bằng len

TCVN 7835-F02 (ISO 105-F02), Vật liệu dệt – Phương pháp xác định độ bền màu – Phần F02: Yêu cầu kỹ thuật cho vải thử kèm bằng bông và visco;

TCVN 7835-F03 (ISO 105-F03), Vật liệu dệt – Phương pháp xác định độ bền màu – Phần F03: Yêu cầu kỹ thuật cho vải thử kèm bằng polyamit

TCVN 8098-1 (IEC 60051-1), Dụng cụ đo điện chỉ thị trực tiếp kiểu analog và các phụ kiện của dụng cụ đo – Phần 1: Định nghĩa và yêu cầu chung đối với tất cả các phần của bộ tiêu chuẩn này

TCVN 10041-2 (ISO 9073-2), Vật liệu dệt – Phương pháp thử cho vải không dệt – Phần 2: Xác định độ dày

TCVN 11329 (IEC 60734), Thiết bị điện gia dụng – Tính năng – Nước để thử nghiệm

TCVN 10239-1 (ISO 1518-1), Sơn và vecni – Xác định độ bền xước cao – Phần 1: Phương pháp gia tải không đổi

ISO 3801, Textiles – Woven fabrics – Determination of mass per unit leghth and mass per unit area (Vật liệu dệt – Vải dệt thoi – Xác định khối lượng trên đơn vị chiều dài và khối lượng trên đơn vị diện tích)

ISO 6330, Textiles – Domestic washing and drying procedures for textile testing (Vật liệu dệt – Quy trình giặt và làm khô gia dụng để thử vật liệu dệt)

ISO 7211-2:1984, Textiles – Woven fabrics – Construction – Methods of analysis – Part 2: Determination of number of threads per unit length (Vật liệu dệt – Vải dệt thoi – Cấu trúc – Phương pháp phân tích – Phần 2: Xác định số sợi trên đơn vị chiều dài)

ISO 13934-1, Textiles – Tensile properties of fabrics – Part 1: Determination of maximum force and elongation at maximum force using the strip method (Vật liệu dệt – Đặc tính căng của vải – Phần 1: Xác định lực tối đa và độ dãn dài tại lực tối đa sử dụng phương pháp băng vải)

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa dưới đây:

3.1

Bàn là điện (electric iron)

Thiết bị di động, có một mặt bàn là được gia nhiệt bằng điện và được sử dụng để là vật liệu dệt.

CHÚ THÍCH 1: Trong tiêu chuẩn này, “bàn là điện” được gọi tắt là “bàn là”.

3.2

Bàn là nhiệt tĩnh (thermostatic iron)

Bàn là được lắp bộ điều nhiệt, chế độ đặt có thể được điều chỉnh bằng tay để thay đổi nhiệt độ mặt bàn là trên dải và duy trì nhiệt độ trong giới hạn nhất định.

3.3

Bàn là có cơ cấu cắt theo nguyên lý nhiệt không tự phục hồi (electric iron with non-self-resetting thermal cut-out)

Bàn là được lắp cơ cấu cắt theo nguyên lý nhiệt không tự phục hồi, ví dụ như cầu chảy, nhằm ngắt điện phần tử gia nhiệt nếu bàn là đạt đến nhiệt độ vượt quá.

3.4

Bàn là khô (dry iron)

Bàn là không có phương tiện để tạo ra và cung cấp hơi nước cũng như phun nước vào vật liệu dệt trong quá trình là.

3.5

Bàn là hơi nước (steam iron)

Bàn là có phương tiện để tạo ra và cung cấp hơi nước cho vật liệu dệt trong quá trình là.

CHÚ THÍCH 1: Bàn là hơi nước có thể có phương tiện để phun hơi nước lên quần áo.

3.5.1

Bàn là phun hơi nước (shot-of-steam iron)

Bàn là có trang bị phương tiện để phun hơi nước lên vật liệu dệt trong quá trình là.

3.5.2

Phun hơi nước (shot of steam)

Việc phát ra một lượng hơi nước tăng cường từ mặt bàn là trong thời gian ngắn.

3.5.3

Bàn là hơi nước có lỗ thông hơi (vent steam iron)

Bàn là hơi nước trong đó hơi nước được tạo ra khi nước tiếp xúc với mặt bàn là, ngăn chứa nước ở áp suất khí quyển.

CHÚ THÍCH 1: Ngăn chứa nước có thể được lắp liền với bàn là hoặc được nối với bàn là bằng ống.

3.5.4

Bàn là hơi nước có áp suất (pressurized steam iron)

Bàn là hơi nước trong đó hơi nước được tạo ra trong bộ tạo hơi nước có áp suất lớn hơn 50 kPa.

CHÚ THÍCH 1: Bộ đun có thể được lắp liền với bàn là hoặc được nối với bàn là bằng ống.

3.5.5

Bàn là hơi nước tức thời (instantaneous steam iron)

Bàn là hơi nước trong đó từng lượng nhỏ nước được bơm từ ngăn chứa và hơi nước được tạo ra khi nước tiếp xúc với vách của bộ tạo hơi nước/bộ đun, ngăn chứa nước phải ở áp suất khí quyển.

CHÚ THÍCH 1: Ngăn chứa nước và bộ đun được nối với bàn là bằng một ống.

3.5.6

Bàn là hơi nước có lỗ thông hơi kèm bơm động cơ (vented steam iron with motor pump)

Bàn là hơi nước có lỗ thông hơi trong đó nước được bơm từ ngăn chứa nước bên trong đến khoang hơi nước bằng một bơm có động cơ (điện).

3.6

Bàn là phun tia nước (spray iron)

Bàn là có phương tiện để phun tia nước lên vật liệu dệt trong quá trình là.

3.7

Điện áp danh định (rated voltage)

3.7.1

Điện áp danh định (rated voltage)

Điện áp do nhà chế tạo ấn định cho bàn là.

3.7.2

Dải điện áp danh định (rated voltage range)

Dải điện áp do nhà chế tạo ấn định cho bàn là, được biểu thị bằng giới hạn dưới và giới hạn trên của dài.

3.8

Công suất vào danh định (rated input)

Công suất vào do nhà chế tạo ấn định cho bàn là trong điều kiện làm việc bình thường.

3.9

Mặt bàn là (sole-plate)

Bề mặt phẳng của bàn là, được gia nhiệt bằng điện và được ấn lên vật liệu dệt trong quá trình là.

3.10

Điểm giữa (mid-point)

Điểm nằm giữa đường tâm của mặt bàn là.

CHÚ THÍCH 1: Nếu điểm này nằm trên lỗ ra hơi nước, đường rãnh hoặc vỏ che thì chọn điểm gần với đường tâm của mặt bàn là nhất có thể.

3.11

Tư thế dựng thẳng (upright position)

Tư thế đặt dựng thẳng đối với bàn là dựng đế hoặc tư thế nghỉ thông thường theo hướng dẫn của nhà chế tạo đối với bàn là không phải loại dựng đế.

3.12

Bàn là không có dây nguồn (cordless iron)

3.12.1

Bàn là không có dây nguồn (cordless iron)

Bàn là chỉ được nối với nguồn lưới khi đặt lên giá đỡ của nó.

3.12.2

Bàn là không có dây nguồn có phụ kiện cấp nguồn (cordless iron having supply attachment)

Bàn là không có dây nguồn được cung cấp kèm bộ phận tháo ra được mà bộ phận này được gắn cố định với dây nguồn, có thể được nối trực tiếp với nguồn lưới trong quá trình là.

3.13

Cơ cấu ngắt điện tự động (auto switch-off device)

Cơ cấu do nhà chế tạo cung cấp để ngắt điện phần tử gia nhiệt nếu bàn là không di chuyển trong thời gian được nêu và không được thiết kế để tác động “chế độ chờ” hoặc kiểu “chế độ công suất thấp”

4 Phép đo đối với các loại bàn là khác nhau

Tính năng của bàn là được xác định bằng các phép đo được nêu trong Bảng 1. Phép đo liên quan đối với các loại bàn là khác nhau được chỉ ra trong Bảng 1 bằng ký hiệu “x”

Phép đo được thực hiện theo thứ tự cho trong Bảng 1.

Bảng 1 – Phép đo của các loại bàn là khác nhau

|

Hạng mục các phép đo |

Bàn là khô nhiệt tĩnh |

Bàn là khô nhiệt tĩnh có cơ cấu cắt theo nguyên lý nhiệt không tự phục hồi |

Bàn là hơi nước nhiệt tĩnh và bàn là hơi nước có lỗ thông hơi kèm bơm có động cơ |

Bàn là hơi nước nhiệt tĩnh có cơ cấu cắt theo nguyên lý nhiệt không tự phục hồi |

Bàn là không có dây nguồn |

Bàn là không có dây nguồn có phụ kiện cấp nguồn |

|

6.1 Xác định khối lượng) |

x |

x |

x |

x |

x |

x |

|

6.2 (Phép đo chiều dài dây nguồn) |

x |

x |

x |

x |

x |

x |

|

7.1 (Phép đo thời gian tăng nhiệt) |

x |

x |

x |

x |

x |

x |

|

7.2 (Phép đo nhiệt độ tăng giảm quá mức ban đầu và nhiệt độ tăng cao quá mức) |

x |

x |

x |

x |

x |

x |

|

7.3 (Phép đo nhiệt độ mặt bàn là) |

x |

x |

x |

x |

x |

x |

|

7.4 (Xác định điểm nóng nhất) |

x |

x |

x |

x |

x |

x |

|

7.5 (Phép đo phân bố nhiệt) |

x |

x |

x |

x |

x |

x |

|

7.6 (Phép đo sự dao động nhiệt độ theo chu kỳ của điểm nóng nhất) |

x |

x |

x |

x |

x |

x |

|

8 (Đánh giá chức năng phun tia nước) |

(x) |

(x) |

(x) |

(x) |

(x) |

(x) |

|

9.1 (Phép đo nhiệt độ tăng cao đối với hoạt động tạo hơi nước) |

x |

x |

x |

x |

x |

x |

|

9.2 (Phép đo thời gian tạo hơi nước) |

|

|

x |

x |

|

x |

|

9.2 (Phép đo tốc độ tạo hơi nước) |

|

|

x |

x |

x |

x |

|

9.3 (Xác định lượng phun hơi nước) |

|

|

(x) |

(x) |

(x) |

(x) |

|

10 (Đánh giá độ phẳng) |

x |

x |

x |

x |

x |

x |

|

10.4 (Là theo phun hơi nước) |

|

|

(x) |

(x) |

(x) |

(x) |

|

11.1 (Đo công suất vào) |

x |

x |

x |

x |

x |

x |

|

11.2 (Đo mức tiêu thụ điện năng) |

x |

x |

x |

x |

x |

x |

|

12.1 (Xác định độ nhẵn phẳng của mặt bàn là) |

x |

x |

x |

x |

x |

x |

|

12.2 (Phép đo khả năng chống xước của mặt bàn là) |

x |

x |

x |

x |

x |

x |

|

12.3 (Xác định sự bám chặt cửa lớp phủ polytetraflourethylene (PTFE) hoặc lớp phủ tương tự trên mặt bàn là) |

x |

x |

x |

x |

x |

x |

|

13.3 (Phép đo độ bền nhiệt tĩnh) |

x |

x |

x |

x |

x |

x |

|

14 (Xác định tổng thời gian tạo hơi nước đối với nước cứng) |

|

|

x |

x |

|

x |

|

CHÚ THÍCH 1: Phép đo đối với bàn là phun tia nước được xác định theo bảng, không phải là phép đo của loại bàn là nhiệt tĩnh, loại hơi nước hoặc loại tạo phun hơi nước, loại bàn là không có dây nguồn hoặc bàn là không có dây nguồn có phụ kiện cấp nguồn lưới. Đối với bàn là tạo phun tia nước không tạo ra hơi nước, áp dụng phép đo đối với bàn là khô. Bàn là hơi nước và bàn là phun tia nước được thử nghiệm với ngăn chứa nước rỗng. CHÚ THÍCH 2: (x) nghĩa là nếu áp dụng được. CHÚ THÍCH 3: Cần thực hiện việc báo cáo dữ liệu theo các tổ chức thử nghiệm. |

||||||

5 Điều kiện chung đối với các phép đo

5.1 Yêu cầu chung

Nếu không có quy định nào khác, các phép đo được thực hiện theo các điều kiện sau đây.

5.2 Điều kiện môi trường xung quanh

Phép đo được tiến hành ở nhiệt độ môi trường xung quanh 20 °C ± 5 °C và khu vực đo về cơ bản không có gió lùa.

5.3 Điện áp và tần số đối với phép đo

Trong điều kiện ổn định, bàn là được đo ở điện áp được yêu cầu để cho công suất vào danh định.

Đối với thiết bị có dải điện áp danh định, tiến hành phép đo ở giá trị trung bình của dải điện áp.

Nếu không có quy định nào khác, phép đo được tiến hành ở điện áp danh định, với dung sai là ±1 % và, nếu áp dụng được, ở tần số danh định.

5.4 Điều kiện ổn định

Điều kiện ổn định đối với phép đo được coi là đạt được sau khi đóng điện bàn là 30 min hoặc khi bộ điều nhiệt đã tác động bốn lần, nếu điều này xảy ra sớm hơn.

5.5 Giá đỡ bàn là dùng trong phép đo

Bàn là được đặt lên giá đỡ ba điểm bằng kim loại trong phép đo. Giá đỡ ba điểm có kết cấu sao cho chúng đỡ mặt của bàn là theo chiều ngang tại phía trên cách bề mặt đế mà bàn là được đặt lên tối thiểu 100 mm.

Đối với bàn là không có dây nguồn, bàn là được đặt trên giá đỡ của nó.

5.6 Phép đo nhiệt độ

Nhiệt độ của bàn là được đo bằng nhiệt ngẫu sợi dây nhỏ, đường kính sợi dây không được lớn hơn 0,3 mm.

Độ chính xác của thiết bị đo phải tốt hơn, hoặc bằng với độ chính xác cấp 1 trong IEC 60051-1 (TCVN 8098-1).

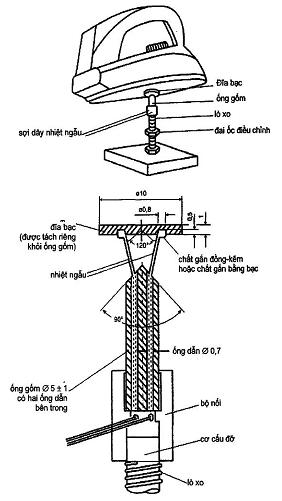

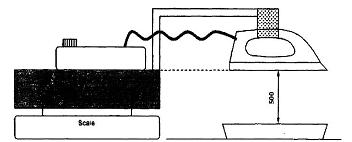

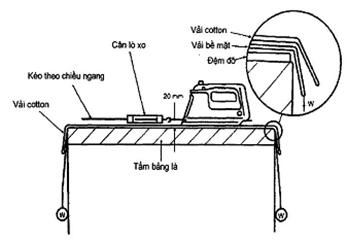

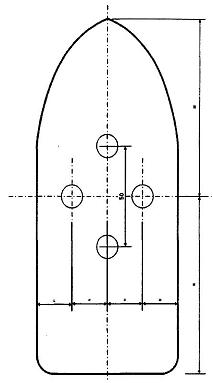

Đĩa bạc chuyển động được, có đường kính 10 mm và chiều dày là 1 mm, đặt lên mặt trên cùng của ống gốm đầu nhọn có chứa sợi dây nhiệt ngẫu với hai đầu thò ra riêng rẽ. Ví dụ về bố trí này được thể hiện trên Hình 1.

Tâm của đĩa bạc được ấn vào mặt bàn là bằng cách đặt một lực tối thiểu 1 N. Để làm tăng sự trao đổi nhiệt giữa đĩa bạc và mặt bàn là, có thể sử dụng mỡ silicone hoặc keo truyền nhiệt.

Đối với phép đo của bàn là không có dây nguồn, ngoại trừ bàn là không có dây nguồn có phụ kiện cấp nguồn lưới, nhiệt ngẫu với đĩa bạc như thể hiện trên Hình 1 được gắn trực tiếp vào mặt bàn là.

5.7 Bàn là không có dây nguồn có phụ kiện cấp nguồn lưới

Bàn là không có dây nguồn có phụ kiện cấp nguồn điện lưới, được thử nghiệm như bàn là thông thường.

5.8 Bàn là có lắp bộ đun/bộ tạo hơi nước riêng biệt

Bàn là được lắp bộ đun/bộ tạo hơi nước riêng biệt phải được giữ ở chế độ là trong các phép đo.

5.9 Bàn là có lắp cơ cấu ngắt điện tự động

Bàn là có lắp cơ cấu ngắt điện tự động phải được giữ ở chế độ là trong các phép đo.

5.10 Mẫu thử nghiệm

Sử dụng mẫu mới cho thử nghiệm của Điều 13.

5.11 Bàn là có chất phụ gia

Nếu nhà chế tạo yêu cầu sử dụng các chất phụ gia cụ thể như là một phần chức năng bên trong của bàn là thì phải thử nghiệm bàn là có sử dụng chất phụ gia.

5.12 Ngoại lệ

Thiết bị không thể được thiết kế để làm mất tác dụng của các điều kiện thử nghiệm trong tiêu chuẩn này. Do đó, điều này có nghĩa là thiết bị không thể được thiết kế để tự động làm tăng các kết quả thử nghiệm khi áp dụng cách thức thử nghiệm được mô tả trong tiêu chuẩn này (nghĩa là thiết bị nhận ra rằng nó đang phải chịu thử nghiệm đo tốc độ hơi nước và do đó điều chỉnh hiệu suất của nó).

6 Yêu cầu chung

6.1 Xác định khối lượng

Đối với tất cả các loại bàn là không có ngăn chứa nước hoặc bộ đun/bộ tạo hơi nước riêng rẽ, đo khối lượng nhưng không có dây nguồn. Dây nguồn được tháo khỏi bàn là bằng cách ngắt khỏi đầu nối hoặc tháo phích nối.

Đối với bàn là hơi nước có ngăn chứa nước hoặc bộ đun/bộ tạo hơi nước riêng rẽ, khối lượng được đo theo hai bước:

• khối lượng tổng của hệ thống, không đổ nước vào, và

• bàn là có ống bên trong.

Khối lượng được tính bằng gam, làm tròn đến hai chữ số thập phân.

Đối với bàn là không có dây nguồn, đo khối lượng nhưng không bao gồm giá đỡ của nó.

6.2 Đo chiều dài dây nguồn

Chiều dài của dây nguồn bàn là không có ngăn chứa nước hoặc bộ đun/bộ tạo hơi nước riêng rẽ được đo từ điểm đi vào của bàn là hoặc phích nối đến điểm đi vào của phích cắm, kể cả ống bảo vệ dây.

Chiều dài được tính bằng mét, làm tròn đến 50 mm gần nhất.

7 Phép đo nhiệt độ

7.1 Phép đo thời gian tăng nhiệt

Bàn là được đặt lên giá đỡ ba điểm bằng kim loại; đối với bàn là không dây, bàn là được đặt lên giá đỡ của nó (xem 5.5) và nhiệt ngẫu được gắn tại điểm giữa của mặt bàn là.

Bắt đầu từ nhiệt độ môi trường, bàn là được tăng nhiệt với điện áp quy định theo 5.3, bộ điều nhiệt, nếu có, được đặt ở nhiệt độ lớn nhất.

Đo thời gian cần thiết để nhiệt độ vượt quá nhiệt độ môi trường là 180 K và được thể hiện bằng phút và giây.

7.2 Phép đo nhiệt độ tăng giảm quá mức ban đầu và nhiệt độ tăng cao quá mức

Bàn là được đặt lên giá đỡ ba điểm bằng kim loại; đối với bàn là không có dây nguồn, bàn là được đặt lên giá đỡ của nó (xem 5.5), và nhiệt ngẫu được gắn vào điểm giữa của tấm bàn là.

Bàn là được cấp điện với điện áp quy định theo 5.3.

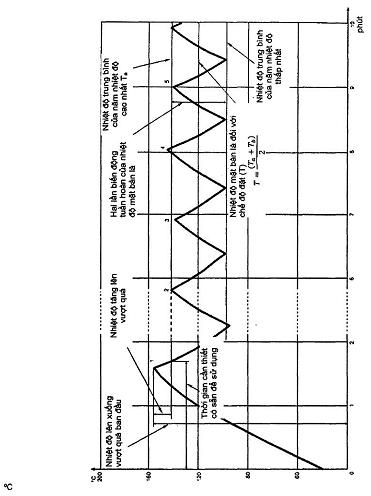

Sử dụng thiết bị loại ghi lại, đo thời gian và nhiệt độ ở điểm giữa với bộ điều nhiệt được đặt ở vị trí đánh dấu chấm 1 và ở vị trí cao nhất qua năm chu kỳ liên tiếp để tạo ra biểu đồ như thể hiện trên Hình 2.

Đầu tiên, bộ điều nhiệt được đặt đến vị trí dấu chấm 1. Nếu có dấu chấm thì ở điều kiện ổn định, bộ điều nhiệt được điều chỉnh sao cho thu được nhiệt độ trung bình của mặt bàn là gần với 95 °C nhất có thể.

Sau phép đo đầu tiên, bàn là được cho làm nguội đến nhiệt độ phòng (20 °C ± 5 °C); sau đó, đo lại nhiệt độ mặt bàn là ở vị trí đặt cao nhất của bộ điều nhiệt.

Từ biểu đồ, xác định được:

a) nhiệt độ lên xuống ban đầu, là nhiệt độ đỉnh đầu tiên giữa lần ngắt điện đầu tiên và thứ hai của bộ điều nhiệt;

b) nhiệt độ đỉnh trung bình, là giá trị trung bình của ba nhiệt độ đỉnh cuối cùng;

c) nhiệt độ tăng vượt quá, là độ chênh lệch giữa nhiệt độ lên xuống ban đầu với nhiệt độ đỉnh trung bình.

7.3 Phép đo nhiệt độ mặt bàn là

Bàn là được đặt lên giá đỡ ba điểm bằng kim loại; đối với bàn là không dây, bàn là được đặt lên giá đỡ của nó (xem 5.5), và nhiệt ngẫu được gắn tại điểm giữa của mặt bàn là. Bàn là được đóng điện và đối với từng chế độ đặt của bộ điều nhiệt, giá trị nhiệt độ cao nhất và giá trị nhiệt độ thấp nhất được đo trong năm chu kỳ thay đổi nhiệt độ liên tục sau khi bàn là đã đạt được điều kiện ổn định. Giá trị trung bình của năm giá trị nhiệt độ cao nhất và năm giá trị nhiệt độ thấp là giá trị nhiệt độ mặt bàn là đối với chế độ đặt.

Đối với bàn là có chế độ đặt bộ điều nhiệt được chỉ thị bằng hình quạt thì chế độ đặt được đặt ở giữa dải.

Việc điều chỉnh của cơ cấu điều khiển bộ điều nhiệt để thu được chế độ đặt yêu cầu cần được thực hiện theo hướng nhiệt độ tăng.

CHÚ THÍCH 1: Các phép đo của 7.2, 7.3 và 7.6 có thể được thực hiện ở cùng một lúc.

CHÚ THÍCH 2: ISO 3758 đã đưa ra các đánh dấu lưu ý về vật liệu dệt đối với nhiệt độ là lớn nhất. Nhãn lưu ý vật liệu dệt của tiêu chuẩn được thể hiện bằng một, hai và ba dấu chấm được đặt trong ký hiệu bàn là. Tiêu chuẩn này có tính đến các khuyến cáo này nhưng để thu được kết quả là tốt hơn thì nhiệt độ phải được điều chỉnh như thể hiện trong bảng dưới đây.

|

Đánh dấu |

Nhiệt độ mặt bàn là T °C |

Vật liệu, ví dụ |

|

• (1 chấm) |

70 < T < 120 |

Axetat, elastan, polyamit, polypropylene |

|

• • (2 chấm) |

100 < T < 160 |

Cupro, polyeste, tơ tằm, triaxetat, visco, len |

|

• • • (3 chấm) |

140 < T < 210 |

cotton, vải lanh |

Với bộ điều nhiệt được đặt ở giữa mỗi dấu chấm, đo nhiệt độ mặt bàn là sau khi đã đạt được điều kiện ổn định.

Nhiệt độ mặt bàn là đối với chế độ đặt (T) là giá trị trung bình của năm nhiệt độ cao nhất (Ta) và năm nhiệt độ thấp nhất (Tb) của điểm giữa của mặt bàn là trong năm chu kỳ thay đổi nhiệt độ liên tiếp.

7.4 Xác định điểm nóng nhất

Bàn là được đặt lên giá đỡ ba điểm bằng kim loại; đối với bàn là không dây, bàn là được đặt lên giá đỡ của nó (xem 5.5) và được tăng nhiệt với điện áp quy định trong 5.3 với bộ điều nhiệt đặt ở vị trí cao nhất. Ngay sau khi bộ điều nhiệt tác động hai lần, bàn là được đặt vào hai điểm khác nhau trên tấm giấy trắng phủ phía trên tấm vải flanen, bọc tấm bảng gỗ. Sau khi lấy bàn là ra, phần giấy tối nhất thể hiện sự phân bố nhiệt độ trên mặt bàn là. Điểm nóng nhất được xác định là tâm của vùng tối nhất.

CHÚ THÍCH: Giấy phototype dương bản, chưa bị lộ sáng và tráng, giấy can màu trắng hoặc giấy thấm màu trắng có thể được sử dụng là giấy trắng dùng cho phép đo này.

7.5 Phép đo phân bố nhiệt độ

Bàn là được đặt lên giá đỡ ba điểm bằng kim loại; đối với bàn là không dây, bàn là được đặt lên giá đỡ của nó (xem 5.5); nhiệt ngẫu được gắn vào từng bốn điểm sau của mặt bàn là:

a) điểm nóng nhất được xác định theo 7.4;

b) điểm giữa của mặt bàn là;

c) điểm nằm ở đường dọc trung tâm cách đầu của mặt bàn là 20 mm;

d) điểm nằm trên đường dọc trung tâm cách phần đế của mặt bàn là 20 mm.

Đối với bàn là nhiệt tĩnh, bộ điều nhiệt được đặt sao cho nhiệt độ tại điểm giữa được duy trì ở xấp xỉ 150 °C ở điều kiện ổn định, và phép đo được thực hiện sau khi bàn là đã đạt điều kiện ổn định. Đối với các loại bàn là khác, nhiệt độ tại điểm giữa được duy trì ở xấp xỉ 150 °C trong thời gian tối thiểu là 15 min bằng cách đóng và ngắt nguồn điện trước khi thực hiện các phép đo nhiệt độ.

Sử dụng thiết bị loại ghi lại, nhiệt độ thay đổi được ghi lại trong thời gian 10 min và nhiệt độ trung bình trong thời gian 10 min được xác định đối với từng bốn điểm. Sau đó, tính giá trị trung bình của bốn nhiệt độ trung bình, và cũng tính độ chênh lệch giữa từng nhiệt độ trung bình và giá trị nhiệt độ trung bình. Độ chênh lệch của bốn nhiệt độ được ghi lại như thể hiện độ phân bố nhiệt trên mặt bàn là.

7.6 Phép đo chu kỳ dao động nhiệt độ của điểm nóng nhất

Quy trình đối với phép đo nhiệt độ tương tự như trong 7.2, ngoại trừ việc nhiệt độ cao nhất và thấp nhất ở mỗi chu kỳ được đo trong năm chu kỳ liên tiếp sau khi bàn là đã đạt được điều kiện ổn định. Xác định giá trị trung bình đối với nhiệt độ cao nhất và giá trị trung bình đối với nhiệt độ thấp nhất. Một nửa độ chênh lệch giữa các giá trị trung bình là dao động nhiệt độ theo chu kỳ của điểm nóng nhất và được thể hiện bằng ± độ C.

CHÚ THÍCH: Có thể kết hợp phép đo này với phép đo ở 7.2.

8 Đánh giá chức năng phun tia nước

8.1 Xác định khối lượng phun tia nước

8.1.1 Xác định khối lượng phun tia nước đối với bàn là có bơm phun bằng tay

Nước cất có nhiệt độ 20 °C ± 2 °C được đổ vào ngăn chứa nước đến dung tích quy định của nhà chế tạo.

Hệ thống phun được chuẩn bị bằng cách vận hành cơ cấu phun tia nước vài lần.

Khối lượng W1 của bàn là bao gồm cả dây nguồn được xác định bằng cân có độ chính xác tối thiểu là 0,1 g.

Bàn là được đặt lên mặt phẳng ngang và cơ cấu phun tia nước được cho làm việc 50 lần trong thời gian 5 s.

Sau đó, đo khối lượng W2 của bàn là bao gồm cả dây nguồn.

CHÚ THÍCH: Bàn là không được nối với nguồn điện và chế độ hơi nước đặt ở vị trí khô, nếu có.

Khối lượng phun tia nước M đối với từng thao tác được tính như sau:

![]()

Kết quả của thử nghiệm được thể hiện là khối lượng phun tia nước của từng thao tác, tính bằng gam.

8.1.2 Xác định khối lượng phun tia nước đối với bàn là có phương tiện phun liên tục

Đổ nước cất có nhiệt độ 20 °C ± 2 °C vào ngăn chứa nước đến dung tích nước quy định của nhà chế tạo.

Hệ thống phun tia nước được chuẩn bị bằng cách vận hành cơ cấu phun trong 3 s.

Khối lượng W1 của bàn là bao gồm cả dây nguồn được xác định bằng cân có độ chính xác tối thiểu là 0,1 g.

Bàn là được đặt lên mặt phẳng nằm ngang và cơ cấu phun được cho hoạt động liên tục trong 20 s.

Sau đó, đo khối lượng W2 của bàn là bao gồm cả dây nguồn.

Khối lượng phun đối với hoạt động liên tục MSC được tính như sau:

MSC = 3(W1 – W2) [g/min]

8.2 Xác định mô hình phun tia nước

Nước cất có nhiệt độ 20 °C ± 2 °C được đổ vào ngăn chứa nước đến dung tích quy định của nhà chế tạo.

Hệ thống phun tia nước được chuẩn bị bằng cách vận hành cơ cấu phun tia nước vài lần.

Bàn là được đặt ở tư thế nằm ngang lên lớp lót phẳng. Một mảnh vải cotton có kích thước 500 mm x 500 mm được đặt ở phía trước đầu của bàn là.

CHÚ THÍCH: Bàn là không được nối với nguồn điện và chế độ hơi nước đặt ở vị trí khô, nếu có.

Vải có các yêu cầu kỹ thuật như sau:

– vật liệu cotton không có hồ, được giặt và làm khô theo ISO 6330:2012, Điều 5, Điều 8 và 10.1.3;

– 25 ± 2 sợi trên mỗi centimet theo sợi dọc và sợi ngang có 30 tex ± 2 tex, dệt thoi cơ bản 1/1;

– khối lượng trên mỗi mét vuông: 170 g ± 10 g.

Để thể hiện hiệu quả của nước, vải phải được thấm đẫm bằng cách sử dụng 10 % dung dịch coban clorua (CoCl2).

Sau khi thấm đẫm, vải được làm khô trong tủ có lưu thông không khí ở nhiệt độ 100 °C ± 10 °C.

Vải được đặt phẳng và sau khi làm khô được là phẳng bằng bàn là với nhiệt độ mặt bàn là xấp xỉ 120 °C.

Vải tẩm khô có màu xanh dương và chuyển sang màu hồng nhạt khi bị ướt.

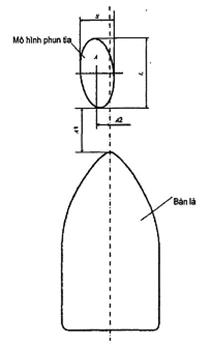

Sau đó cơ cấu phun tia nước được cho làm việc một lần và mô hình phun được đánh giá theo Hình 3.

Cơ cấu phun tia nước của bàn là mô tả việc phun liên tục được cho làm việc trong 1 s.

Đo các kích thước sau:

• khoảng cách giữa đầu đỉnh của bàn là và điểm bắt đầu là của mô hình phun (A1);

• khoảng cách giữa đường trung tâm của bàn là và đường trung tâm của mô hình phun (A2);

• chiều rộng của mô hình phun (B);

• chiều dài của mô hình phun (L);

• diện tích của mô hình phun tập trung (A).

Thử nghiệm được thực hiện ba lần và tính trung bình của các kết quả.

Cần chú ý nếu mô hình phun được tập trung vào một vùng hoặc có vùng không được phun.

Khi đánh giá các bàn là khác nhau, có thể so sánh mô hình bằng mắt.

9 Phép đo liên quan đến hoạt động tạo hơi nước

9.1 Phép đo thời gian tăng nhiệt đối với hoạt động tạo hơi nước

9.1.1 Đối với bàn là hơi có lỗ thông hơi

Tất cả các bàn là phải có chuẩn bị ban đầu bằng cách tạo hơi nước ở tối thiểu một lượng nước trong điều kiện động.

Đo khối lượng của bàn là rỗng (W0) bằng cân có độ chính xác tối thiểu là ± 0,1 g.

Đối với bàn là hơi có lỗ thông hơi, nước uống được có nhiệt độ 20 °C ± 2 °C được đổ vào ngăn chứa nước đến dung tích quy định của nhà chế tạo và sau đó bàn là được đặt lên giá đỡ của nó hoặc ở tư thế dựng thẳng. Bộ điều nhiệt được đặt đến chế độ lớn nhất được chỉ định đối với bàn là hơi nước.

Đối với bàn là có ngăn chứa nước riêng rẽ, đổ nước vào ngăn chứa đến dung tích quy định của nhà chế tạo.

Đo khối lượng bàn là khi đầy nước (W1).

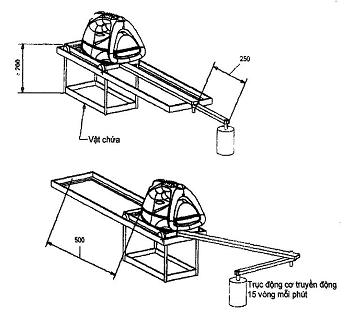

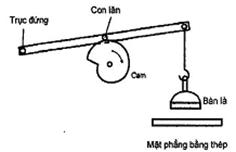

Sau đó bàn là được đặt lên bàn trượt với mặt bàn là ở vị trí ngang có dung sai ± 1°, như thể hiện trên Hình 4a. Ngăn chứa có khối lượng đã cho nằm trong khoảng 0,1 g được đặt phía dưới cách mặt bàn là một khoảng xấp xỉ 200 mm để hứng nước có thể rỉ nước ra ngoài bàn là trong khi thử nghiệm. Để tránh tích tụ hơi nước tập trung trong ngăn chứa, có thể sử dụng quạt chạy chậm để thổi hơi nước ra.

Bàn là được nối với nguồn điện và ngay sau khi bộ điều nhiệt đã ngắt lần thứ hai thì cơ cấu điều khiển hơi nước được cho làm việc để cho lưu lượng lớn nhất. Nếu không có đèn báo hiệu thì hoạt động mở ra lần thứ hai của bộ điều nhiệt được xác định bằng thiết bị đo.

Thời gian tăng nhiệt là thời gian giữa lúc nối với nguồn điện lưới và ngay khi có luồng hơi nước xuất hiện phía dưới mặt bàn là.

Thử nghiệm được lặp lại nhưng với bộ điều nhiệt được đặt ở chế độ nhỏ nhất đối với bàn là hơi nước.

Thời gian tăng nhiệt được tính bằng giây đối với cả hai chế độ đặt lớn nhất và nhỏ nhất của bàn là hơi nước.

CHÚ THÍCH: Một vài bàn là có thể cần sự chuẩn bị sơ bộ. Trong trường hợp này, trước khi tiến hành thử nghiệm, bàn là được chuẩn bị theo hướng dẫn.

9.1.2 Đối với bàn là hơi nước có áp suất hoặc bàn là hơi nước tức thời

Đối với bàn là hơi nước có áp suất hoặc bàn là hơi nước tức thời, nước cất có nhiệt độ 20 °C ± 2 °C được đổ vào bộ đun đến dung tích quy định của nhà chế tạo và sau đó được đặt lên giá đỡ của nó.

Bộ điều nhiệt của bàn là được đặt đến chế độ đặt lớn nhất được chỉ định đối với hoạt động tạo hơi nước và nếu áp dụng được, chế độ đặt áp suất nhiệt độ lớn nhất của bình đun.

Bàn là được nối với nguồn điện và ghi lại các thời gian t1 và t2 dưới đây trong đó:

t1 là thời gian cần thiết đối với bàn là để đạt độ tăng nhiệt là 160 K;

t2 là thời gian cần thiết cho quy trình tăng nhiệt của bộ đun.

Thử nghiệm được lặp lại nhưng với bộ điều nhiệt của bàn là được đặt đến chế độ nhỏ nhất được chỉ định đối với hoạt động tạo hơi nước và nếu áp dụng được, chế độ đặt nhiệt độ hoặc áp suất nhỏ nhất bất kỳ.

Ghi lại thời gian tăng nhiệt, tính bằng phút và giây, đối với cả hai chế độ đặt nhỏ nhất và lớn nhất của bộ điều nhiệt đối với bàn là hơi nước.

Thời gian tăng nhiệt được ghi lại là thời gian lớn hơn hai giá trị t1 và t2.

Không tiến hành phép đo này trên

• bàn là có kết cấu để tạo hơi nước không đều khi bàn là ở vị trí nghỉ.

CHÚ THÍCH: Một vài bàn là có thể cần chuẩn bị sơ bộ. Trong trường hợp này, trước khi tiến hành thử nghiệm, bàn là được chuẩn bị theo hướng dẫn.

9.2 Phép đo thời gian tạo hơi nước, tốc độ tạo hơi nước và tốc độ rò nước

9.2.1 Đối với bàn là hơi nước có lỗ thông hơi

Đối với bàn là hơi nước có lỗ thông hơi, không có ngăn chứa nước riêng rẽ, tiếp tục thử nghiệm được mô tả trong 9.1.1, bộ điều nhiệt ở chế độ đặt lớn nhất. Cuối thời gian tăng nhiệt, khi xuất hiện hơi nước dưới mặt bàn là, bắt đầu di chuyển bàn trượt trong thời gian tạo hơi nước (t). Bàn trượt được di chuyển lùi lại và tiến lên theo hướng song song với đường tâm của mặt bàn là một trong khoảng là 500 mm. Di chuyển qua lại được tạo bởi việc chuyển đổi từ chuyển động xoay tròn 15 vòng trong mỗi phút sang 15 chu kỳ chuyển động qua lại mỗi phút. Khoảng thời gian tạo hơi nước là 3 min. Kết thúc thời gian tạo hơi nước, đóng cơ cấu tạo hơi nước để dừng việc tạo hơi nước. Đo khối lượng bàn là (W2).

Ngăn chứa nước được nói đến ở 9.1.1 được đo lại khối lượng và xác định lượng nước bị rò rỉ từ bàn là, không bị bay hơi (W3).

Đối với bàn là không có dây nguồn, thiết bị có phụ kiến cấp nguồn điện lưới được thử nghiệm như bàn là thông thường. Đối với thiết bị không có phụ kiện cấp nguồn, tốc độ động của hơi nước được đo theo các chuỗi thời gian 20 s mà không có nguồn cấp điện. Giữa hai chuỗi thời gian, bàn là không có dây nguồn được đặt lại lên giá đỡ của nó. Lặp lại chu kỳ này trong thời gian 3 min khi xuất hiện hơi nước.

Tốc độ tạo hơi nước SR được tính như sau:

![]()

trong đó

W1 là khối lượng của bàn là và nước trước thời gian tăng nhiệt;

W2 là khối lượng của bàn là và nước sau khi tạo hơi nước 3 min;

W3 là khối lượng của nước khi đã bị rò rỉ mà không bị bốc hơi;

t là thời gian tạo hơi nước, tính bằng phút.

Tốc độ rò rỉ nước LR được tính như sau:

![]()

Tốc độ tạo hơi nước và tốc độ rò rỉ được tính bằng gam trên phút.

Thời gian tạo hơi nước là thời gian khi 90 % nước đã bốc hơi.

![]()

trong đó

W0 là khối lượng của bàn là rỗng

0,9 là 90 % dung tích ngăn chứa nước.

Thời gian này được nêu rõ bằng phút và giây.

9.2.2 Đối với bàn là hơi nước có áp suất và bàn là hơi nước tức thời

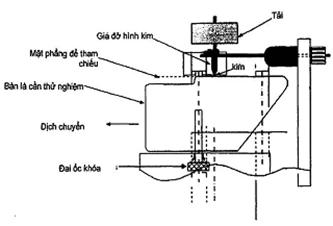

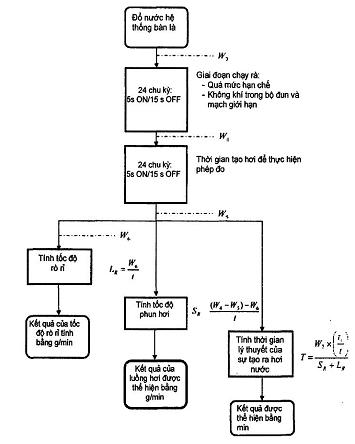

Đối với bàn là hơi nước có áp suất và bàn là hơi nước tức thời, quy trình đo được tiến hành theo Hình 4b) (xem thêm Phụ lục A).

Mặt bàn là phải nằm ở tư thế nằm ngang ±1° và ở mức tương tự với bề mặt thấp hơn của bình chứa nước.

Ngăn chứa được đặt phía dưới bàn là để hứng nước rò rỉ không bị bốc hơi.

Chiều cao giữa ngăn chứa và mặt bàn là phải tối thiểu ở 500 mm ± 50 mm.

Thử nghiệm phải được hoàn thành trong điều kiện tạo hơi tự do.

Đổ đầy bình chứa nước rỗng hoặc bộ đun/bộ tạo hơi nước theo hướng dẫn của nhà chế tạo. Lượng nước phải được ghi lại W7.

Bật điện bàn là, bộ điều nhiệt đặt ở chế độ lớn nhất. Bộ điều chỉnh hơi nước, nếu có, được đặt ở chế độ lớn nhất.

Ngay sau khi đạt được điều kiện ổn định, bộ tạo hơi nước bắt đầu theo chu kỳ sau:

• 5 s ON (bật công tắc hơi nước, có tạo ra hơi nước);

• 15 s OFF (tắt công tắc hơi nước, không tạo ra hơi nước).

Chu kỳ này được lặp lại 12 lần. Sau đó đo khối lượng hệ thống bàn là hoàn chỉnh: W4.

Lặp lại chu kỳ nêu trên 24 lần và thực hiện phép đo sau:

• đo khối lượng của hệ thống là hoàn chỉnh: W5;

• đo khối lượng nước rò rỉ không bị bay hơi: W6.

Tốc độ tao hơi nước SR được tính như sau:

![]()

Tốc độ rò nước LR có thể được tính như sau:

![]()

Thời gian lý thuyết của bộ tạo hơi nước T được tính như sau:

trong đó

W4 là khối lượng của hệ thống là hoàn chỉnh sau 12 chu kỳ đầu tiên, tính bằng gam;

W5 là khối lượng của hệ thống là hoàn chỉnh sau 24 chu kỳ tiếp theo, tính bằng gam;

W6 là khối lượng nước đã rò rỉ mà không bị hóa hơi, tính bằng gam;

W7 là khối lượng nước được đổ vào ngăn chứa nước hoặc bộ đun/bộ tạo hơi nước theo hướng dẫn của nhà chế tạo, tính bằng gam;

SR là tốc độ tạo hơi nước, tính bằng gam trên mỗi phút;

LR là tốc độ rò rỉ, tính bằng gam trên mỗi phút;

T là thời gian lý thuyết của bộ tạo hơi nước, tính bằng phút;

t là thời gian tạo hơi nước, 24 s x 5 s = 2 min;

t1 là tổng thời gian chạy trong suốt 24 chu kỳ, 24 s x 20 s = 8 min.

9.2.3 Dung sai và quy trình kiểm soát tốc độ tạo hơi nước

Nếu tốc độ tạo hơi nước của thiết bị là được công bố trên thiết bị, bao bì của nó hoặc ở phương tiện truyền thống khác, áp dụng quy trình dưới đây.

Phép đo tốc độ tạo hơi nước, được xác định theo 9.2.1 hoặc 9.2.2 phải được tiến hành trên thiết bị ba lần và lấy giá trị trung bình SR1.

Cho phép sai khác 5 % của phép đo tốc độ hơi nước để tính đến các thay đổi có tính lặp lại và sai lệch cho phép giữa các phòng thử nghiệm khác nhau.

Kết quả SR1 không được thấp hơn:

SR1 ≥ SD x (1 – 10%) – (SR1 x 5%)

trong đó

SR1 là tốc độ tạo hơi nước, tính bằng gam trên phút

SD là tốc độ tạo hơi nước được công bố, tính bằng gam trên phút;

5 % là sai khác phép đo tính bằng phần trăm.

10 % là dung sai cho phép của giá trị tốc độ tạo hơi nước được công bố.

Nếu giá trị của SR1 thấp hơn thì phải tiến hành thêm phép đo tốc độ tạo hơi nước trên 10 thiết bị được chọn ngẫu nhiên bằng cách thực hiện thử nghiệm ba lần lên từng thiết bị và tính giá trị trung bình ở từng trường hợp.

Giá trị trung bình cuối cùng đo được (SR2) trên mười thiết bị này không được thấp hơn:

SR2 ≥ SD x (1 – 10%) – (SR2 x 5%)

9.3 Xác định lượng phun hơi nước

Nước cất có nhiệt độ 20 °C ± 2 °C được đổ vào ngăn chứa nước đến dung tích được quy định của nhà chế tạo.

Bộ điều nhiệt được đặt tại điểm cao nhất của dải tạo hơi nước hoặc dải phun hơi nước được quy định của nhà chế tạo.

Khối lượng W1 của bàn là bao gồm cả dây nguồn được xác định bằng cân có độ chính xác tối thiểu là 0,1 g.

Bàn là được đặt ở tư thế mặt bàn là nằm ngang trong phạm vi 1° trên giá đỡ kim loại.

Ngăn chứa có khối lượng cho trước nằm trong khoảng ± 0,1 g được đặt phía dưới mặt bàn là cách một khoảng xấp xỉ 200 mm để hứng nước rò rỉ.

CHÚ THÍCH: Để tránh ngưng tụ hơi nước tập trung trong ngăn chứa, có thể sử dụng quạt chạy chậm để thổi hơi nước ra.

Bàn là được nối với nguồn điện và ngay sau khi bộ điều nhiệt ngắt hai lần hoặc trong thời gian 5 min sau khi bật lên, chọn thời gian nào ngắn hơn, cơ cấu phun hơi nước được cho làm việc 50 lần trong khoảng thời gian 15 s.

Sau đó ngắt nguồn điện của bàn là và đo khối lượng W2 của bàn là bao gồm cả dây nguồn.

Ngăn chứa được đo lại khối lượng và xác định khối lượng nước W3 bị rò rỉ ra ngoài bàn là mà không bị bay hơi.

Khối lượng phun hơi nước M được đo như sau:

![]()

Kết quả của thử nghiệm được thể hiện bằng khối lượng phun hơi nước, tính bằng gam.

Đối với mỗi hoạt động phun hơi nước, lượng nước rò rỉ L được tính như sau:

![]()

Kết quả được thể hiện là lượng nước rò rỉ của mỗi hoạt động phun hơi nước, tính bằng gam.

Đối với bàn là không có dây nguồn, bàn là được tăng nhiệt trong khoảng thời gian hoạt động phun hơi nước, theo hướng dẫn.

10 Đánh giá độ phẳng

10.1 Yêu cầu chung

Khả năng phẳng nhẵn của bàn là được xác định theo quy trình dưới đây

CHÚ THÍCH: Phương pháp này là thích hợp để so sánh các kết quả giữa các bàn là khác nhau.

10.2 Vết nhăn của vải thử nghiệm

10.2.1 Vải thử nghiệm

Mẫu vật liệu dệt bằng len như quy định trong TCVN 7835-F01 (ISO 105-F01), cotton và visco như quy định trong TCVN 7835-F02 (ISO 105-F02) và polyeste như quy định trong TCVN 7835-F03 (ISO 105-F03), cùng với polyeste/cotton được giặt và vắt khô theo ISO 6330 và được làm phẳng bằng bàn là hơi nước để loại bỏ tất cả vết nhăn. Sau đó loại bỏ mọi độ ẩm bất kỳ bằng cách là không có hơi nước.

Mẫu có kích thước 14 cm x 30 cm với các cạnh song song với sợi dọc, mẫu được cắt bằng kéo răng cưa và giữ ở môi trường khô tại nhiệt độ 20 °C ± 5 °C trong tối thiểu 48 h.

CHÚ THÍCH 1: Mẫu được làm từ cùng một mảnh vải, sử dụng hai mẫu có cùng vật liệu dệt.

CHÚ THÍCH 2: Vật liệu thử nghiệm làm bằng polyeste/cotton:

– kết cấu: 65 % polyeste và 35 % cotton;

– số lượng sợi: 14 ± 2 tex1;

– số lượng sợi dọc: 40 ± 4 trên mỗi centimét;

– số lượng sợi ngang: 28 ± 3 trên mỗi centimét;

– khối lượng khô trên mét vuông: 0,09 kg.

CHÚ THÍCH 3: Thay vì sử dụng kéo răng cưa, có thể sử dụng mũi khâu chặt hơn để không bị tước.

10.2.2 Ổn định vải thử nghiệm trước khi làm nhàu

Vải thử nghiệm khô được phơi trong bụi nước nóng đồng nhất có nhiệt độ 45 °C ± 5 °C cho tới khi khối lượng nước đạt 10 % đến 15 % khối lượng vải thử nghiệm.

CHÚ THÍCH: Không cần thiết phải để polyeste chịu xử lý bụi nước.

Sau đó vải thử nghiệm được cuộn lỏng lại và giữ ở nhiệt độ 30 °C ± 2 °C và độ ẩm tương đối từ 90 % đến 95 % trong tối thiểu 24 h, nhưng không quá 72 h.

10.2.3 Dụng cụ làm nhàu

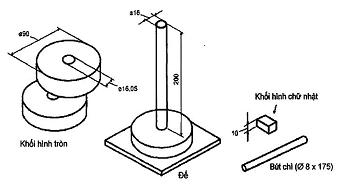

Dụng cụ làm nhàu, như thể hiện trên Hình 5, được giữ ở nhiệt độ 30 °C ± 2 °C.

10.2.4 Gập và làm nhàu vải thử nghiệm

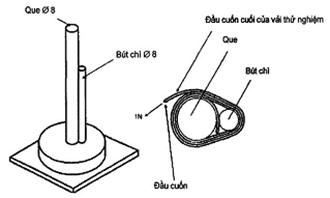

Vải thử nghiệm được quấn xung quanh lõi que và bút chì, với lực kéo là 1 N (xem Hình 6). Đầu của vải thử nghiệm được giữ bằng mẩu băng dính nhỏ và bút chì được lấy ra.

Khối tròn có khối lượng tổng là 4 kg được để trượt trên lõi que để đè lên vải. Các khối này cách đế 10 mm bằng cách nhét khối hình vuông như thể hiện trên Hình 7.

Sau đó giữ cơ cấu cố định trong tủ ở nhiệt độ 30 °C ± 2 °C và độ ẩm tương đối từ 90 % đến 95 % trong 30 min.

Vải thử nghiệm sau đó được lấy khỏi cơ cấu giữ cố định và vẫn cuộn, giữ trong tủ ở nhiệt độ 30 °C ± 2 °C và độ ẩm tương đối từ 90 % đến 95 % trong khoảng từ 2 h đến 24 h trước khi sử dụng.

10.3 Ổn định bàn là

Bàn là được cho hoạt động theo Điều 5, bộ điều nhiệt được đặt sao cho nhiệt độ mặt bàn là duy trì ở 200 °C khi thử nghiệm cotton và 150 °C khi thử nghiệm len, visco, polyeste và polyeste/cotton.

Nếu không có bộ điều nhiệt thì giữ nhiệt độ đỉnh của mặt bàn là bằng cách ngắt nguồn điện ở

• 200 °C đối với cotton;

• 150 °C đối với len, visco, polyeste và polyeste/cotton;

Và bật điện ở

• 185 °C đối với cotton;

• 140 °C đối với len, visco, polyeste và polyeste/cotton.

Thử nghiệm bàn là được thực hiện ngay sau khi nguồn điện đã bị ngắt ba lần. Đối với bàn là hơi nước, ngăn chứa nước phải được đổ nước đến dung tích quy định của nhà chế tạo và nguồn cấp hơi nước phải được làm việc ở tốc độ hơi nước tối đa trong 15 s ± 1 s trước khi sử dụng bàn là.

10.4 Là

Thử nghiệm được thực hiện ở độ ẩm 65 % ± 15 %.

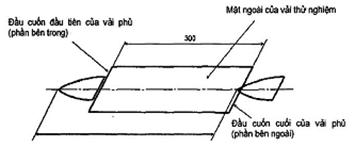

Vải nhàu được lấy khỏi tủ và được mở ra từ từ trên tấm bảng là (xem Phụ lục B).

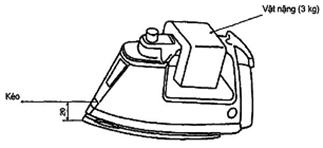

Vật nặng 3 kg được đặt lên tay cần của bàn là đã ổn định, như thể hiện trên Hình 8. Đầu của bàn là được đặt lên điểm ngoài cùng không bị gập của vải thử nghiệm bị nhàu và bàn là được kéo theo chiều ngang với tốc độ 0,1 m/s ± 0,03 m/s. Lực kéo được đặt vào điểm phía trên cách mặt bàn là 20 mm (xem Hình 9). Bàn là được kéo trên vải một lần. Đối với cotton và len, bàn là được cho làm việc ở chế độ hơi nước, trong khi đối với polyeste, polyeste/cotton và visco, bàn là được cho làm việc ở chế độ khô.

CHÚ THÍCH: Đối với mục đích so sánh, mỗi thử nghiệm có thể được tiến hành bằng thử nghiệm với bàn là chuẩn.

10.5 Là với hoạt động phun hơi nước

Nước cất có nhiệt độ 20 °C ± 2 °C được đổ vào ngăn chứa của bàn là đến dung tích quy định của nhà chế tạo.

Bộ điều nhiệt, nếu có, được đặt đến chế độ đặt cao nhất của dải tạo hơi nước hoặc chế độ đặt cao nhất của hoạt động phun hơi nước được quy định bởi nhà chế tạo.

Vải thử nghiệm bị nhàu được chuẩn bị theo 10.2 được đặt lên tấm bảng là tiêu chuẩn.

Thử nghiệm kéo căng được thực hiện ở 65 % ± 15 % RH.

Sau đó bàn là được nối với nguồn điện và làm nóng lên.

Trong trường hợp đầu tiên, thử nghiệm được thực hiện không có chức năng hơi nước, sau đó, ở lần thứ hai, thử nghiệm được thực hiện với chức năng hơi nước.

Ngay sau khi bộ điều nhiệt ngắt điện lần thứ hai, bàn là được di chuyển bằng tay tiến lên phía trước trên vải thử nghiệm bằng cách vận hành cơ cấu phun hơi nước ba lần với vận tốc 0,10 m/s ± 0,03 m/s và cũng lùi về phía sau mà không sử dụng chức năng hơi nước.

Thực hiện thêm hai hành trình bổ sung bao gồm một hành trình đi lên và một hành trình đi xuống để làm khô vải thử nghiệm mà không cần sử dụng chức năng hơi nước.

Sau khi là, đánh giá vải thử nghiệm phải được thực hiện theo 10.6.

Đối với bàn là hơi nước, bộ điều nhiệt được đặt đến nhiệt độ cao nhất đối với chế độ hơi nước/phun hơi nước và tốc độ tạo hơi lớn nhất.

Hành trình lùi về phía sau đầu tiên và hai hành trình bổ sung được thực hiện có hơi nước.

10.6 Đánh giá

Ngay sau khi là, vải thử nghiệm được để ở môi trường khí quyển có độ ẩm tương đối là 65 % ± 15 % trong 24 h ± 4 h.

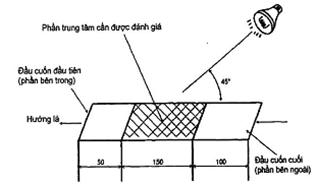

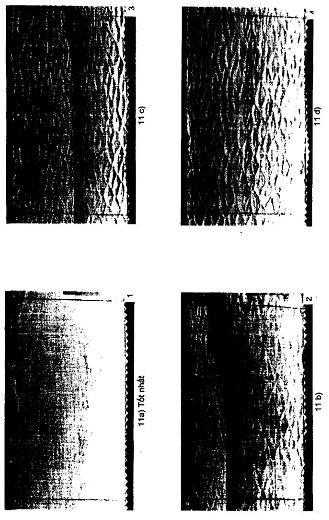

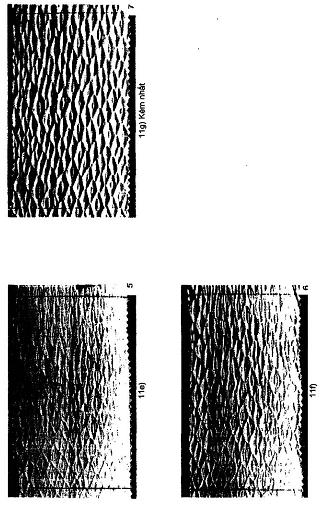

Vải thử nghiệm được đặt lên tấm bảng phẳng và đánh giá phần trung tâm, như thể hiện trên Hình 10.

Nếu cần, vải thử nghiệm được rọi sáng ở góc 45° và các kết quả được so sánh theo đồ thị thể hiện trên Hình 10.

Đối với các kết quả so sánh của các bàn là khác nhau, việc đánh giá được thực hiện bằng cách sử dụng cùng vật liệu vải thử nghiệm. Lặp lại thử nghiệm và nêu rõ các kết quả kém nhất.

11 Phép đo công suất vào và mức tiêu thụ điện năng

11.1 Phép đo công suất vào

Bàn là được đặt lên giá đỡ ba điểm bằng kim loại; đối với bàn là không dây, bàn là được đặt lên giá đỡ của nó (xem 5.5) thì điện áp phải được giữ ở (các) giá trị danh định, hoặc ở giá trị trung bình của (các) dải điện áp danh định, nếu sai lệch giữa các giới hạn của dải điện áp danh định nhỏ hơn 10 % giá trị trung bình của dải. Khi chênh lệch giữa các giới hạn của dải điện áp danh định lớn hơn 10 % giá trị trung bình của dải thì công suất vào phải được đo ở cả giới hạn trên và giới hạn dưới của dải. Phép đo được thực hiện sau khi bàn là đã đạt được điều kiện ổn định với bộ điều nhiệt, nếu có, được đặt ở nhiệt độ cao nhất.

11.2 Phép đo mức tiêu thụ điện năng

11.2.1 Chuẩn bị vải thử nghiệm

Mẫu vật liệu dệt có thành phần cotton được chuẩn bị theo 10.2.1. Vải thử nghiệm được ổn định theo 10.2.2.

Mẫu có kích thước 600 mm x 1 500 mm với các cạnh song song với sợi dọc. Mẫu được cắt bằng cách kéo răng cưa và được giữ trong môi trường khô ở nhiệt độ 20 °C ± 5 °C trong tối thiểu 48 h.

Mỗi mẫu được chia thành 5 dải có kích thước 300 mm (không cắt chỉ đánh dấu bằng bút).

CHÚ THÍCH: Kích thước của tấm bảng là tiêu chuẩn: 650 mm x 350 mm.

11.2.2 Phép đo mức điện năng tiêu thụ trong hoạt động tăng nhiệt

11.2.2.1 Đối với bàn là khô

Bàn là được nối với máy đo năng lượng thích hợp, có khả năng đo đến độ chính xác là ± 1 %. Bộ điều nhiệt, nếu có, được đặt sao cho nhiệt độ trung bình của mặt bàn là đạt đến 190 °C ± 10 °C.

Điện năng tiêu thụ trong thời gian tăng nhiệt được ghi lại là E1, tính bằng kWh.

11.2.2.2 Đối với bàn là hơi nước có lỗ thông hơi

Bàn là được nối với máy đo năng lượng thích hợp có khả năng đo đến độ chính xác ±1 %. Ngăn chứa nước được đổ nước cất có nhiệt độ 20 °C ± 2 °C đến dung tích quy định của nhà chế tạo và sau đó bàn là được đặt lên đế của nó hoặc đặt tư thế dựng thẳng. Bộ điều nhiệt được đặt sao cho đạt được nhiệt độ trung bình của mặt bàn đạt đến 190 °C ± 10 °C.

Đối với bàn là có ngăn chứa nước riêng rẽ, ngăn chứa nước được đổ đến dung tích quy định của nhà chế tạo.

Điện năng tiêu thụ trong suốt thời gian tăng nhiệt được ghi lại là E1 tính bằng kWh.

11.2.2.3 Đối với bàn là hơi nước có áp suất

Bàn là được nối với đồng hồ đo năng lượng thích hợp, có khả năng đo đến độ chính xác ±1 %. Bộ đun được đổ nước cất có nhiệt độ 20 °C ± 2 °C lên đến dung tích danh định và sau đó đặt nó lên đế.

Bộ điều nhiệt của bàn là được đặt sao cho nhiệt độ trung bình của mặt bàn đạt đến 190 °C ± 10 °C; Bất kỳ chế độ đặt nào của bộ đun phải được đặt ở chế độ lớn nhất.

Điện năng tiêu thụ trong khoảng thời gian tăng nhiệt được ghi lại là E1, tính bằng kWh.

11.2.3 Đo điện năng tiêu thụ trong hoạt động là.

CHÚ THÍCH: Kết quả của thử nghiệm mức tiêu thụ điện năng chỉ được sử dụng cùng với đánh giá độ phẳng theo Điều 10.

11.2.3.1 Đối với tất cả các loại bàn là

Đối với bàn là hơi nước có lỗ thông hơi và bàn là hơi nước có áp suất, bộ điều chỉnh tạo hơi nước, nếu có, được đặt ở chế độ lớn nhất.

Bàn là được nối với máy đo điện năng thích hợp, có khả năng đo đến độ chính xác ±1 %.

Vải thử nghiệm có kích thước là 600 mm x 1 500 mm và đánh dấu theo 11.2.1, được đặt lên tấm bảng là, xem Phụ lục B.

Dải được đánh dấu đầu tiên của vải được là trong 20 s (trong trường hợp bàn là hơi nước có áp suất, 5 s hơi nước và 15 s không có hơi nước) và sau đó nghỉ 10 s (một chu kỳ). Quy trình này được lặp lại với 5 dải tiếp theo và bắt đầu lại từ đầu, với cùng loại vải. Quy trình này được thực hiện liên tục trong đúng 10 min.

Điện năng tiêu thụ cho hoạt động này được ghi lại là E2, tính bằng kWh.

11.2.3.2 Tính điện năng tiêu thụ tổng cho quy trình là

Mức tiêu thụ điện năng đối với bàn là được ghi lại là điện năng tiêu thụ trong 1 h là cộng với mức tiêu thụ điện năng trong thời gian tăng nhiệt tính bằng kWh.

Điện năng tiêu thụ trong 1 h là gấp 6 lần giá trị đo được sau 10 min. Nghĩa là E3 = 6 x E2 kWh.

Do đó tổng điện năng tiêu thụ trong suốt quy trình là:

Etổng = E1 + E3 kWh

11.3 Hiệu suất là

(Đang xem xét).

12 Đánh giá mặt bàn là

12.1 Đánh giá độ nhẵn phẳng của mặt bàn là

Độ nhẵn phẳng của mặt bàn là được đánh giá bằng cách đo lực nằm ngang được yêu cầu để kéo bàn là trên bề mặt của tấm bảng là tiêu chuẩn (xem Phụ lục 8).

Thực hiện phép đo ở độ ẩm tương đối 65 % ± 15 %.

Trước khi bắt đầu thử nghiệm, mặt bàn là được làm sạch theo hướng dẫn của nhà chế tạo. Nếu không có hướng dẫn này, mặt bàn là được làm sạch bằng dung dịch với 10 % thể tích axit acetic trong nước.

Tấm bảng là tiêu chuẩn được đặt ở tư thế nằm ngang, nghiêng không quá 0,5°.

Vải cotton khô đã ổn định, như quy định trong Phụ lục C, được kéo căng trên bề mặt của tấm bảng là tiêu chuẩn.

Bàn là được cho làm việc không có nước với bộ điều nhiệt được đặt sao cho nhiệt độ trung bình của mặt bàn là duy trì ở 190 °C ± 10 °C khi được đo theo Điều 5 tại điểm giữa.

Nhiệt độ đỉnh không vượt quá 210 °C.

Bàn là, ngay sau khi bộ điều nhiệt ngắt điện, đặt lên tấm bảng là, dây nguồn được gắn vào tay cầm của bàn là sao cho không ảnh hưởng đến kết quả.

Bàn là hơi nước cũng được thử nghiệm với ngăn chứa nước được đổ nước cất đến dung tích danh định được quy định của nhà chế tạo, cơ cấu không chế hơi nước được đặt đến lưu lượng lớn nhất. Bàn là được đặt lên tấm bảng là sau khi nó đã được gia nhiệt trước như quy định đối với bàn là khô và bộ điều nhiệt đã được vận hành vài lần cùng với hoạt động tỏa hơi nước.

Trong thời gian 3 s đặt bàn là lên tấm bảng là, kéo bàn là theo chiều ngang ở vận tốc là 0,25 m/s ± 0,05 m/s.

Đo lực tối đa trong quá trình di chuyển.

Lực tính bằng N được yêu cầu để kéo bàn là trên bề mặt, được đo bằng cân lò xo có độ chính xác không nhỏ hơn 0,1 N, như thể hiện trên Hình 12.

Thực hiện thử nghiệm ba lần, mỗi lần thử nghiệm đều phải thay vải cotton.

Thực hiện thử nghiệm nhiều hơn ba lần nhưng với cân lò xo được gắn vào đế của bàn là.

CHÚ THÍCH: Ghi lại nhiệt độ đệm đỡ của tấm bảng là để sử dụng cho thử nghiệm tái lặp.

Kết quả trung bình của ba phép đo ở mỗi hướng được tính và độ nhẵn phẳng của mặt bàn là được tính bằng N, làm tròn đến 0,1 N gần nhất.

Đối với bàn là hơi nước, kết quả được nêu rõ đối với cả hai trạng thái là.

12.2 Phép đo khả năng chống xước của mặt bàn là

12.2.1 Yêu cầu chung

Khả năng chống xước của mặt bàn là được đánh giá theo TCVN 10239-1 (ISO 1518-1).

Thử nghiệm chính là để mặt bàn là bị cào bởi một cái đinh với một lực nhất định được đặt lên. Sau đó đo chiều rộng của vết cào và phân loại.

Hướng dẫn chung liên quan đến quy trình thử nghiệm có thể được nêu trong TCVN 10239-1 (ISO 1518-1).

12.2.2 Quy trình thử nghiệm

Bàn là được cố định vào thiết bị như thể hiện trên Hình 13a) sao cho bàn là ở tư thế nằm ngang với mặt bàn là ngửa lên.

Đinh có một đầu hình bán cầu làm bằng cacbua vonfram cứng, đường kính 1 mm và phải được kiểm tra 30 lần trước mỗi bố trí phép đo phóng đại để kiểm tra xem đầu cứng có nhẵn, tròn và không bẩn.

Một lực 20 N ± 0,02 N được đặt lên đinh và cào mặt bàn là với vận tốc không đổi 35 mm/s ± 5 mm/s.

Mặt bàn là chỉ bị cào theo một chiều, song song với đường tâm của bàn là. Tiến hành thử nghiệm trên vùng bề mặt phẳng không bị xước của mặt bàn là với mặt bàn là ở nhiệt độ phòng.

CHÚ THÍCH 1: Bàn là có thể là mới hoặc đã qua sử dụng.

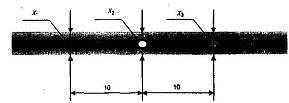

Cào mặt bàn là hai lần. Chiều dài của mỗi vết cào phải tối thiểu là 40 mm.

CHÚ THÍCH 2: Một số bàn là, ví dụ như, bề mặt có độ nhẵn cao, có thể cần chuẩn bị sơ bộ. Trong trường hợp này, trước khi tiến hành thử nghiệm, bôi một lớp mực mỏng có màu sắc tương phản tạo ra lớp hoàn thiện mờ trên vùng bị cào của mặt bàn là.

Đo chiều rộng của cả hai vết cào tại điểm giữa của mỗi vết cào cũng như điểm phía trên và phía dưới cách điểm giữa 10 mm ± 1 mm (xem Hình 13b)).

Đo chiều rộng giữa đỉnh của các mép như thể hiện trên Hình 13c), bằng cách sử dụng thiết bị đo quang học thích hợp, với độ chính xác là ± 0,001 mm. Các kết quả được báo cáo làm tròn đến hai số thập phân.

Sau đó, tính trung bình ![]() của sáu giá trị này như sau:

của sáu giá trị này như sau:

![]()

trong đó

![]() là trung bình cộng;

là trung bình cộng;

n là sáu phép đo.

12.2.3 Đánh giá kết quả

Khả năng chống xước của mặt bàn là được chia thành ba cấp với các độ rộng vết cào khác nhau như thể hiện trên Bảng 2.

Bảng 2 – Phân loại khả năng chống xước

|

Phân loại |

Chiều rộng mm |

|

Khả năng chống xước xuất sắc |

|

|

Khả năng chống xước tốt |

0,155 ≤ |

|

Khả năng chống xước kém |

|

Kết quả của phép đo, chiều rộng vết xước tính được ![]() , được coi là kết quả tái lặp trong giới hạn ±10 %.

, được coi là kết quả tái lặp trong giới hạn ±10 %.

CHÚ THÍCH: Có thể đạt được các kết quả thử nghiệm có độ chính xác tốt hơn với thiết bị thử nghiệm xước được truyền động bằng động cơ.

12.3 Xác định lớp phủ polytetrafluorethylene (PTFE) hoặc lớp phủ tương tự trên mặt bàn là

Bàn là được cố định trên giá đỡ thích hợp và nhiệt ngẫu được gắn vào điểm giữa của mặt bàn là, nếu mặt bàn là được phủ bằng PTFE hoặc vật liệu tương tự.

Bàn là được cấp điện, với điện áp quy định theo 5.3 và bộ điều nhiệt được điều chỉnh sao cho nhiệt độ trung bình của mặt bàn là xấp xỉ 150 °C được duy trì ở điều kiện ổn định.

Đối với bàn là không nhiệt tĩnh, nhiệt độ tại điểm giữa của mặt bàn là được duy trì ở 150 °C ± 10 °C bằng cách đóng ngắt nguồn điện.

Nhiệt độ được duy trì ở tối thiểu 30 min.

Thử nghiệm cắt ô được thực hiện theo TCVN 2097 (ISO 2409) với nhiệt độ ở phần phẳng của mặt bàn là được duy trì xấp xỉ 150 °C.

Dụng cụ cắt có sáu cạnh cắt được sử dụng theo từng hướng của mẫu lưới.

Nếu mỗi vết cắt không xuyên qua lớp phủ một cách đồng đều tới lớp dưới, đo độ cong của mặt bàn là thì có thể sử dụng dụng cụ cắt một cạnh.

Khoảng cách của các vết cắt là 1 mm theo từng hướng.

Dụng cụ cắt được đặt ở mặt phẳng thông thường trên bề mặt thử nghiệm và vết cắt phải được thực hiện ở vận tốc 20 mm/s đến 50 mm/s với lực đồng đều. Thực hiện các vết cắt ở bên vị trí khác nhau trên mặt bàn là và tạo ra 25 hình vuông ở mỗi vị trí.

Hai trong số các vị trí được bố trí cách nhau 50 mm dọc theo đường tâm, hai vị trí còn lại được bố trí nằm giữa điểm giữa của đường tâm và cả hai mép của mặt bàn là (xem trên Hình 14).

Sau khi làm nguội đến nhiệt độ phòng (20 °C ± 5 °C), sử dụng chổi mềm quét nhẹ lên mặt bàn là năm lần phía sau và năm lần phía trước dọc theo cả hai đường cắt của mẫu lưới.

Sau đó dán chặt băng dính thích hợp lên vùng mạng lưới. Tiếp đó kéo băng dính ra thật nhanh để lấy đi phần trong của lớp phủ.

Đối với thử nghiệm này, khuyến cáo sử dụng băng dính sau: băng màng polyeste có chất dính nhiệt dẻo cao su (chiều rộng = 25 mm, chiều dày > 0,02 mm), phù hợp với IEC 60454-3-2.

Kết quả thử nghiệm được đánh giá bằng việc quan sát bề mặt vết cắt tại mỗi vị trí và phân loại theo Bảng 1 của TCVN 2097 (ISO 2409).

Thử nghiệm được tiến hành ở bốn vị trí nằm trên mặt bàn là và chỉ sử dụng mạng lưới kém nhất để đánh giá.

13 Phép đo khả năng ổn định nhiệt tĩnh

13.1 Thử nghiệm gia nhiệt

Bàn là được đặt lên giá đỡ ba điểm bằng kim loại; đối với bàn là không có dây nguồn, bàn là được đặt lên giá đỡ của nó (xem 5.5), và nhiệt ngẫu được gắn tại điểm giữa của mặt bàn là.

Sau đó, bàn là được tăng nhiệt và bộ điều nhiệt được đặt sao cho nhiệt độ trung bình 190 °C ± 10 °C được duy trì ở điều kiện ổn định. Chế độ đặt của bộ điều nhiệt được cố định theo cách thích hợp sao cho chế độ đặt không bị thay đổi trong phép đo.

Nhiệt độ trung bình T1 được xác định như trong 7.3.

Sau đó bàn là được cho làm việc trong 11 h và tiếp đó ngắt nguồn trong 1 h. Chu kỳ gồm thời gian bật 11 h và thời gian tắt 1 h, được lặp lại cho tới khi tổng thời gian bật đạt 500 h. Ngay sau đó, nhiệt độ trung bình của mặt bàn là T2 được xác định như đối với T1.

13.2 Thử nghiệm rơi

Thử nghiệm rơi được thực hiện ngay sau phép đo trong 13.1, với bộ điều nhiệt được đặt cố định ở chế độ tương tự.

Trong thử nghiệm rơi, bàn là không có dây nguồn không được nối với nguồn điện.

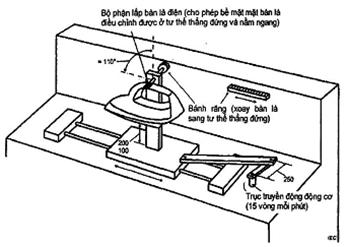

Nhiệt ngẫu được lấy khỏi mặt bàn là và bàn là phải chịu 1 000 lần rơi từ độ cao 4 cm ở tốc độ khoảng năm lần rơi mỗi phút. Khi bàn là rơi, nó phải đập theo tư thế nằm ngang lên tấm đỡ phẳng bằng thép cứng có chiều dày tối thiểu là 5 mm và phải nặng tối thiểu 15 kg. Hình 15 mô phỏng cơ cấu thử nghiệm. Trong thử nghiệm rơi, bàn là được nối với nguồn điện.

Ngay sau thử nghiệm rơi, xác định nhiệt độ trung bình T3 tại điểm giữa như đối với T1.

13.3 Xác định độ trôi của bộ điều nhiệt

Là chỉ số về khả năng ổn định nhiệt tĩnh, độ trôi của bộ điều nhiệt sau thử nghiệm được xác định bằng công thức sau:

• Độ trôi của bộ điều nhiệt đối với thử nghiệm gia nhiệt = (T2 – T1)/T1

• Độ trôi của bộ điều nhiệt đối với thử nghiệm rơi = (T3 – T2)/T1

• Độ trôi tổng = (T3 – T1)/T1

Các độ trôi này được thể hiện bằng phần trăm.

14 Xác định tổng thời gian tạo hơi nước của nước cứng

14.1 Đối với bàn là hơi nước không có áp suất

Nếu không có khuyến cáo của nhà chế tạo về việc sử dụng nước cất hoặc nước đã khử khoáng hoặc tương tự thì thực hiện thử nghiệm sau.

Không tiến hành thử nghiệm trên bàn là không có dây nguồn.

Bàn là được đỡ bằng thiết bị như thể hiện trên Hình 15 sao cho mặt bàn là ở vị trí nằm ngang ở không khí tĩnh và được di chuyển tiến lùi theo hướng song song với đường tâm của mặt bàn là trong một khoảng 500 mm ở tốc độ xấp xỉ 0,4 m/s. Di chuyển qua lại được tạo ra bằng cách chuyển đổi từ di chuyển vòng tròn với 15 vòng trong mỗi phút ứng với 15 chu kỳ di chuyển qua lại mỗi phút. Sau 5 chu kỳ (20 s) dừng di chuyển và bàn là được đặt ở tư thế dựng đứng nhanh nhất có thể trong thời gian 10 s, sau đó bàn là được quay lại tư thế nằm ngang và lại bắt đầu di chuyển. Quy trình này được lặp lại liên tục.

CHÚ THÍCH: Nếu nhà chế tạo khuyến cáo vị trí nghỉ khác thì sử dụng vị trí đó.

Ngăn chứa nước được đổ nước cứng đến dung tích quy định của nhà chế tạo.

Nước cứng có độ cứng là 3 mmol/L được chuẩn bị bằng phương pháp C như quy định trong TCVN 11329 (IEC 60734) nếu hàm lượng clorid thấp hơn 35,5 mmol/L. Bàn là được nối với nguồn điện với bộ điều nhiệt được đặt đến chế độ đặt lớn nhất được chỉ định cho bàn là hơi nước. Khi bộ điều nhiệt, nếu có, đã ngắt điện lần thứ hai, thì cơ cấu khống chế hơi nước được cho làm việc để cho lưu lượng lớn nhất và di chuyển qua lại được bắt đầu.

Khi hơi nước ngừng bốc hơi và khi bàn là ở tư thế dựng thẳng, cơ cấu khống chế hơi nước được đóng và ngăn chứa nước được đổ lại lượng nước như trước. Sau 2 h hoạt động bao gồm thời gian nghỉ 10 s ở tư thế dựng thẳng, ngắt điện bàn là trong ít nhất 1 h để làm nguội. Trong thời gian này, bàn là được giữ ở tư thế dựng thẳng với cơ cấu không chế hơi nước đã đóng, không còn nước sót lại trong ngăn chứa nước.

Quy trình trên được lặp lại liên tục, tốc độ bốc hơi SR và tốc độ rò nước LR được đo theo 9.2, mỗi lần 5 L nước bị bốc hơi và thể hiện bằng đồ thị như một hàm của lượng nước được sử dụng. Thử nghiệm được tiếp tục cho tới khi tốc độ tạo hơi nước giảm còn 5 g/min hoặc tốc độ rò rỉ nước tăng đến 3 % so với tốc độ tạo hơi nước.

Nếu bàn là có lắp cơ cấu làm sạch cặn, ví dụ như phương tiện để phun hơi nước, thì quy trình làm sạch này được thực hiện trong thử nghiệm theo hướng dẫn của nhà chế tạo.

Thời gian tạo hơi nước trước khi làm sạch cặn là thời gian tổng trong thử nghiệm khi hơi nước được phát ra và được tính bằng giờ.

CHÚ THÍCH 2: Thời gian tạo hơi không bao gồm thời gian mà khi bàn là nghỉ 10 s ở tư thế dựng thẳng và thời gian làm nguội.

Sau khi thử nghiệm bàn là được làm sạch cặn theo hướng dẫn của nhà chế tạo và thời gian tạo hơi, tốc độ tạo hơi nước và tốc độ rò rỉ nước được đo theo 9.2 và được ghi lại.

Lặp lại thử nghiệm trên đối với số lần đáng kể cho tới khi quy trình làm sạch cặn không thể làm tăng tốc độ tạo hơi cao hơn 5 g/min hoặc tốc độ rò rỉ nước thấp hơn tốc độ tạo hơi 3 %.

Tổng thời gian tạo hơi là tổng thời gian tạo rơi riêng rẽ trước khi làm sạch cặn.

Kết quả của thử nghiệm được thể hiện như sau

• tổng thời gian tạo hơi, tính bằng giờ;

• lượng nước bay hơi, tính bằng lít;

• số lần bàn là được đổ đầy.

CHÚ THÍCH 3: Đặc tính SR và LR đối với nước cứng được sử dụng để xác định tổng thời gian tạo hơi đối với nước cứng, như đã chỉ trong Điều 13, nhưng đây không phải là thông tin hữu ích đối với người mua.

14.2 Đối với bàn là hơi nước có áp suất hoặc bàn là hơi nước tức thời

Nếu không có các khuyến cáo của nhà chế tạo về việc sử dụng nước cất, nước đã khử khoáng hoặc tương tự thì thực hiện thử nghiệm dưới đây.

Bàn là được đỡ bằng thiết bị như thể hiện trên Hình 4b) sao cho mặt bàn là ở tư thế nằm ngang trong môi trường không khí tĩnh.

Ngăn chứa nước hoặc bộ đun được đổ nước cứng đến dung tích quy định của nhà chế tạo.

Nước cứng có độ cứng 3 mmol/L được chuẩn bị bằng phương pháp C như quy định trong TCVN 11329 (IEC 60734). Bàn là và bộ đun được nối với nguồn điện với bộ điều nhiệt của bàn là đặt đến chế độ lớn nhất được chỉ định để hoạt động tạo hơi nước và trong trường hợp áp dụng được, đặt đến chế độ lớn nhất của bộ đun.

Ngay sau khi đạt được điều kiện ổn định, việc tạo hơi nước bắt đầu theo chu kỳ dưới đây:

• ton = 5 s ON (công tắc hơi nước được xoay bật, có tạo ra hơi nước);

• toff = 15 s OFF (công tắc hơi nước được xoay tắt, không tạo ra hơi nước).

Khi bộ đun rỗng hoặc ngăn chứa nước đã được đổ đầy hai lần, hệ thống bị ngắt nguồn điện và để nghỉ để làm nguội đến nhiệt độ môi trường. Nếu có cơ cấu chỉ thị mức nước thì nó phải được sử dụng như tiêu chí để xác định xem ngăn chứa nước hoặc bộ đun có còn nước.

Quy trình trên được lặp lại liên tục, tốc độ tạo hơi SR và tốc độ rò nước LR được đo theo 9.2 mỗi lần, tối đa 50 L nước bị bốc hơi. Tiếp tục thử nghiệm cho tới khi:

• tốc độ tạo hơi nước đã giảm còn 5 g/min, hoặc

• tốc độ rò rỉ nước của bàn là tăng đến 3 % so với tốc độ tạo hơi nước, hoặc

• xuất hiện hỏng hóc hoặc lỗi đáng kể, ví dụ như rò rỉ, không hoạt động tạo hơi nước, không gia nhiệt, v.v…, hoặc

• 500 L nước cứng tiêu chuẩn đã bay hơi.

CHÚ THÍCH 1: 500 L được coi là xấp xỉ tương đương với 5 năm sử dụng bình thường. Ghi lại bất kỳ sai lệch nào.

Nếu hệ thống có lắp cơ cấu làm sạch cặn hoặc cơ cấu làm khô thì quy trình làm sạch được thực hiện khi thử nghiệm theo hướng dẫn của nhà chế tạo.

Tổng thời gian tạo hơi nước là tổng của các thời gian tạo hơi nước riêng rẽ nhưng không xét đến thời gian làm sạch cặn hoặc làm khô.

Kết quả của thử nghiệm được biểu diễn như sau;

• tổng thời gian tạo hơi nước, tính bằng giờ (tổng của ton);

• tổng thời gian hoạt động, tính bằng giờ (tổng của ton và toff);

• lượng nước đi bay hơi, tính bằng lít.

CHÚ THÍCH 2: Đặc tính SR và LR đối với nước cứng được sử dụng để xác định tổng thời gian tạo hơi nước đối với nước cứng, như được chỉ ra trong 9.2.2, nhưng không được coi là thông tin hữu ích đối với khách hàng.

15 Hướng dẫn sử dụng

Phải kiểm tra xem hướng dẫn sử dụng của nhà chế tạo có thông tin về cách sử dụng thiết bị và phụ kiện đi kèm, nếu có, và cách làm sạch cần thiết để đảm bảo tính năng đúng của thiết bị.

16 Thông tin về điểm bán

Cung cấp thông tin dưới đây cho khách hàng tại điểm bán nếu thích hợp:

a) loại bàn là (bàn là khô, bàn là hơi nước, bàn là hơi nước có lỗ thông hơi có bơm động cơ, bàn là có bộ đun/bộ tạo hơi nước, v.v…);

b) điện áp/dải điện áp (V);

c) tần số (Hz);

d) công suất vào (W);

e) chiều dài dây nguồn (m);

f) khối lượng (g) (bàn là không có dây nguồn);

g) khối lượng (g) (toàn bộ thiết bị, ví dụ như bao gồm cả dây nguồn, ngăn chứa nước/bộ đun);

h) vật liệu mặt bàn là và lớp phủ;

i) khả năng chịu xước (rất tốt, tốt, kém);

j) nước cần được sử dụng (nước vòi đến nước cứng như công bố của nhà chế tạo, nước không nguyên chất);

k) việc sử dụng các chất phụ gia cụ thể;

l) lưu lượng hơi nước (g/min);

m) phun hơi nước (g/lần phun);

n) chức năng/tính năng bổ sung, ví dụ:

– phun tia nước;

– cơ cấu chống đóng cặn;

– chống nhỏ giọt;

– ngắt tự động;

– ngăn chứa nước tháo ra được.

Kích thước tính bằng milimét

Hình 1 – Bố trí để đo nhiệt độ mặt bàn là

Hình 2 – Sự biến độ nhiệt độ mặt bàn là sau khi đóng điện.

Hình 3 – Xác định mô hình phun tia nước

Kích thước tính bằng milimét

a) Bàn là hơi nước có lỗ thông hơi đối với hoạt động tạo hơi nước

Kích thước tính bằng milimét

b) bàn là hơi nước có áp suất hoặc tức thời

Hình 4 – Thiết bị thử nghiệm

Kích thước tính bằng milimét

Hình 5 – Dụng cụ làm nhàu

Kích thước tính bằng milimét

Hình 6 – Que và bút chì để quấn

Hình 7 – Khối hình trong và khối hình chữ nhật

Kích thước tính bằng milimét

Hình 8 – Ổn định bàn là

Kích thước tính bằng milimét

Hình 9 – Là

Kích thước tính bằng milimét

Hình 10 – Đánh giá

Hình 11 – Bảng so sánh

Hình 12 – Thiết bị thử nghiệm đối với độ nhẵn mịn của mặt bàn là

a) Thiết bị thử nghiệm đối với khả năng chịu xước của mặt bàn là

Kích thước tính bằng milimét

b) Vị trí đo vết xước

c) Vị trí đo chiều rộng vết xước

Hình 13 – Vết xước

Kích thước tính bằng milimét

Hình 14 – Vị trí của vùng cắt

Hình 15 -Thiết bị để thử nghiệm rơi

Kích thước tính bằng milimét

Hình 16 – Thiết bị thử nghiệm đối với tổng thời gian tạo hơi nước

Phụ lục A

(tham khảo)

Phép đo thời gian tạo hơi nước, tốc độ tạo hơi nước và tốc độ rò nước đối với bàn là hơi nước có áp suất và bàn là hơi nước tức thời

Hình A.1 – Phép đo liên quan đến hoạt động tạo hơi nước

Phụ lục B

(quy định)

Tấm bảng là

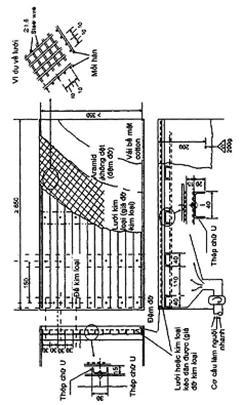

Tấm bảng là phải phẳng, êm, chịu được việc hấp thụ ẩm và được đỡ bằng tấm thép mắt lưới hoặc mạng lưới thép cứng.

Tấm bảng là phải có kết cấu sao cho, ví dụ được mô phỏng trên Hình B.1:

• kích thước:

– kích thước của mặt trên tối thiểu phải rộng 35 cm và dài 65 cm;

• vải ngoài:

– vải cotton không có hồ, được giặt và vắt theo ISO 6330:2012, Điều 5, Điều 8 và 10.1.2, 10.1.3 hoặc 10.1.4, được kéo căng phủ trên đệm đỡ;

– số lượng sợi dọc và ngang mỗi centimet (theo ISO 7211-2), dệt thoi cơ bản 1/1, 25 ± 2 sợi trong 30 tex ± 2 tex;

– khối lượng mỗi mét vuông (theo ISO 3801): 170 g ± 10 g;

– độ bền kéo của sợi dọc (ISO 13934-1); tối thiểu 500 N (mẫu thử nghiệm rộng 50 cm);

• đệm đỡ:

– vật liệu: aramid không dệt (aromatic polyamide) hoặc vật liệu chịu nhiệt tương tự;

– chiều dày: 9 mm ± 1 mm (theo TCVN 10041-2 (ISO 9073-2)): đường kính tấm phẳng tham chiếu 20 mm, áp suất đặt vào 0,5 kPa);

CHÚ THÍCH 1: Sợi thủy tinh đan xen nhau là ví dụ về vật liệu chịu nhiệt

• giá đỡ bằng kim loại trung gian:

tấm thép kéo dãn và có dạng mắt lưới hoặc đục lỗ:

– kích thước của mặt hình vuông phải tối thiểu là 1,4 mm x 1,4 mm và chiều dài của cạnh là 10 mm;

– các cạnh của hình vuông phải nghiêng 45° ± 5° theo đường tâm của tấm bảng là;

– diện tích mở ra hoàn toàn không được nhỏ hơn 60 % diện tích bề mặt;

hoặc giá đỡ mắt lưới kim loại có điểm giao nhau được hàn:

– đường kính thép xấp xỉ 1,6 mm: bắt chéo sợi;

– bắt chéo 10 mm x 10 mm;

• đế kim loại:

– dải thép phần chữ U được giao nhau và hàn hoặc tán đinh để tạo thành đế kim loại rắn;

• phương tiện kéo căng của vải lót bề mặt;

– vật nặng 200 g được treo dọc ở mỗi cạnh 20 cm;

• cơ cấu làm nguội nhanh:

– cơ cấu dùng để làm nguội và hút độ ẩm phải được cung cấp trong tấm bảng là, lưu lượng không khí phải đồng đều nhất có thể ở tốc độ 10 m3/min đến 15 m3/min, đối với mỗi mét vuông của đệm đỡ;

– cơ cấu làm nguội được đóng điện sau khi sử dụng tấm bảng là sao cho đệm đỡ được làm nguội nhanh đến nhiệt độ môi trường;

– nhiệt độ được đo bằng nhiệt ngẫu sợi dây giữa đệm đỡ và vải bọc bề mặt tai điểm bắt đầu là.

CHÚ THÍCH 2: Vải bọc bề mặt được ổn định ở nhiệt độ 20 °C ± 5 °C và độ ẩm tương đối 65 % ± 5 % trong tối thiểu 24 h và được thay thế mỗi ngày trước khi bắt đầu các thử nghiệm.

CHÚ THÍCH 3: Thử nghiệm được tiến hành ở nhiệt độ 20 °C ± 5 °C và độ ẩm tương đối 65 % ± 5 %.

CHÚ THÍCH 4: Vải bọc bề mặt và đệm đỡ được thay thế khi bị mòn. Đệm đỡ được coi là bị mòn khi chiều dày của nó đã giảm đến 90 % chiều dày ban đầu.

Kích thước tính bằng milimét

Hình B.1 – Ví dụ về kết cấu của tấm bảng là

Phụ lục C

(quy định)

Vải cotton

Thành phần cấu tạo của vải cotton được sử dụng trong phép đo độ nhẵn của mặt bàn là phải như sau:

• Kích thước: chiều dài đủ để che phủ tấm bảng là và phải rộng hơn mặt bàn là.

• Chuẩn bị: không bị xước, đã được giặt và xả theo ISO 6330:2012, Điều 5, Điều 8, 10.1.2 hoặc 10.1.3.

• Số lượng sợi trên mỗi cm theo chiều dọc: (25 ± 2) sợi có (30 ± 2) tex.

• Số lượng sợi trên mỗi cm theo chiều ngang: (25 ± 2) sợi có (30 ± 2) tex.

• Khối lượng trên mỗi m2: 170 g ± 10 g, sau khi ổn định ở 20 °C và độ ẩm tương đối 65 %.

• Độ bền kéo căng theo chiều dọc: ở tối thiểu 500 N, được xác định trên mẫu thử có chiều rộng 50 cm;

• Vải được sử dụng để thử nghiệm so sánh các bàn là khác nhau phải từ cùng một mẻ.

• Vải được giữ trong tủ ở nhiệt độ 20 °C ± 2 °C 65 % ± 5 % RH trong ít nhất 24 h và sau đó được sử dụng trong 1 h.

Phụ lục D

(tham khảo)

Phân loại bàn là điện

D.1 Phân loại theo cơ cấu điều khiển nhiệt độ

• Bàn là nhiệt tĩnh

• Bàn là có cơ cấu cắt theo nguyên lý nhiệt không tự phục hồi

• Bàn là không phải loại nhiệt tĩnh, không có cơ cấu cắt theo nguyên lý nhiệt

D.2 Phân loại theo khả năng tạo hơi nước thực tế hoặc không thực tế

• Bàn là hơi nước

• Bàn là khô

• Bàn là phun hơi

D.3 Phân loại bàn là hơi theo cơ cấu điều khiển hơi nước

Bàn là hơi nước có tỏa hơi nước có thể được đóng điện và tắt điện bằng tay bằng van điều khiển hơi nước và bàn là có tỏa hơi nước thường dừng khi mặt bàn là được giữ ở tư thế thẳng đứng, thường được gọi là bàn là kiểu nhỏ giọt.

Bàn là hơi nước không có phương tiện điều khiển phát xạ hơi nước và liên tục phát ra hơi nước cho tới khi hết nước trong ngăn chứa, thường được gọi là bàn là kiểu nồi hơi.

D.4 Phân loại theo khả năng phun hơi có sẵn hoặc không có sẵn

• Bàn là phun hơi

• Bàn là không phun hơi

D.5 Phân loại theo bản chất của nguồn cấp điện

• Bàn là dùng điện xoay chiều

• Bàn là dùng điện xoay chiều/một chiều

D.6 Phân loại theo điện áp

• Bàn là một điện áp

• Bàn là nhiều điện áp

• Bàn là có một dải điện áp

• Bàn là có hai hoặc nhiều dải điện áp

D.7 Phân loại theo mục đích sử dụng

• Bàn là dùng cho mục đích sử dụng chung

• Bàn là du lịch

D.8 Gọi tên bàn là

Bàn là được chỉ định bằng cách kết hợp nhiều thuật ngữ phân loại là cần thiết như sau:

• Bộ điều nhiệt, bàn là khô;

• Bàn là hơi nước có cơ cấu cắt theo nguyên lý nhiệt tự phục hồi;

• Bàn là không có dây nguồn có chức năng phun tia hơi nước.

Thư mục tài liệu tham khảo

[1] IEC 60454-3-2, Pressure-sensitive adhesive tapes for electrical purposes – Part 3: Specifications for individual materials – Sheet 2: Requirements for polyesster film tapes with rubber thermosetting, rubber thermoplatics or acrylic crosslinked adhesives

[2] ISO 3758, Textiles – Care labelling code using symbols

MỤC LỤC

Lời nói đầu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Phép đo đối với các loại bàn là khác nhau

5 Điều kiện chung đối với các phép đo

6 Yêu cầu chung

7 Phép đo nhiệt độ

8 Đánh giá chức năng phun tia

9 Phép đo liên quan đến hoạt động tạo hơi nước

10 Đánh giá độ phẳng

11 Phép đo công suất vào và mức tiêu thụ điện năng

12 Đánh giá mặt bàn là

13 Phép đo khả năng ổn định nhiệt tĩnh

14 Xác định tổng thời gian tạo hơi nước của nước cứng

15 Hướng dẫn sử dụng

16 Thông tin về điểm bán hàng

Phụ lục A (tham khảo) – Phép đo thời gian tạo hơi nước, tốc độ tạo hơi nước và tốc độ rò nước đối với bàn là hơi nước có áp suất và bàn là hơi nước tức thời

Phụ lục B (quy định) – Tấm bảng là

Phụ lục C (quy định) – Vải cotton

Phụ lục D (tham khảo) – Phân loại bàn là điện

Thư mục tài liệu tham khảo

1 1 tex = 10-6 kg/m