Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 12308:2018 (ISO 13955:1997) về Ống và phụ tùng bằng chất dẻo – Phép thử tách kết dính nội của tổ hợp polyetylen (PE) nung chảy bằng điện

TIÊU CHUẨN QUỐC GIA

TCVN 12308:2018

ISO 13955:1997

ỐNG VÀ PHỤ TÙNG BẰNG CHẤT DẺO – PHÁP THỬ TÁCH KẾT DÍNH NỘI CỦA TỔ HỢP POLYETYLEN (PE) NUNG CHẢY BẰNG ĐIỆN

Plastics pipes and fittings – Crushing decohesion test for polyethylene (PE) electrofusion assemblies

Lời nói đầu

TCVN 12308:2018 hoàn toàn tương đương với ISO 13955:1997

TCVN 12308:2018 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 138 Ống, phụ tùng và van bằng chất dẻo dùng để vận chuyển chất lỏng biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

ỐNG VÀ PHỤ TÙNG BẰNG CHẤT DẺO – PHÁP THỬ TÁCH KẾT DÍNH NỘI CỦA TỔ HỢP POLYETYLEN (PE) NUNG CHẢY BẰNG ĐIỆN

Plastics pipes and fittings – Crushing decohesion test for polyethylene (PE) electrofusion assemblies

1 Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp thử tách để xác định độ bền kết dính của ống polyetylen (PE) và đầu nong nung chảy bằng điện hoặc tổ hợp đai khởi thủy sử dụng trong phân phối chất lỏng. Phương pháp này áp dụng cho tổ hợp ống có đường kính ngoài danh nghĩa từ 16 mm đến 225 mm.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

ISO 11413:1996, Plastics pipes and fittings – Preparation of test piece assemblies between a polyethylene (PE) pipe and an electrofusion fitting (Ống và phụ tùng bằng chất dẻo – Chuẩn bị tổ hợp mẫu thử của ống polyetylen (PE) và phụ tùng nung chảy bằng điện).

3 Nguyên tắc

Mục đích của phép thử là đánh giá độ kết dính của tổ hợp ống PE/đầu nong nung chảy bằng điện hoặc đai khởi thủy thông qua việc nén mẫu thử. Phép thử được thực hiện tại nhiệt độ 23 °C ± 2 °C.

Độ bền tách kết dính nội của tổ hợp được thể hiện qua tính chất của phá hủy trong mặt phẳng của vật liệu đã nung chảy và qua phần trăm kết dính. Hình dạng và vị trí của phá hủy là một phần trong việc đánh giá độ bền của tổ hợp.

4 Thiết bị, dụng cụ

Thiết bị, dụng cụ bao gồm những bộ phận chính sau:

4.1 Máy thử nén, có khả năng duy trì tốc độ nén 100 mm/min ± 10 %.

4.2 Cần gạt, ví dụ chìa vặn

4.3 Cái chặn, để giới hạn khoảng cách giữa hai thớt (mặt bàn ép) của máy thử nén đến hai lần độ dày thành ống

5 Mẫu thử

5.1 Lấy mẫu

Mẫu thử (xem 5.2 và 5.3) phải được lấy từ các ống và/hoặc phụ tùng thu được bằng cách lấy mẫu theo quy định trong tiêu chuẩn sản phẩm.

5.2 Chuẩn bị

5.2.1 Yêu cầu chung

Mỗi mẫu thử phải bao gồm một đoạn được cắt từ một tổ hợp gồm một hoặc nhiều ống PE và một đầu nong PE hoặc đai khởi thủy, tổ hợp mẫu được chuẩn bị theo ISO 11413.

Trường hợp tổ hợp gồm một đầu nong thì chuẩn bị mẫu thử theo 5.2.2

Trường hợp tổ hợp gồm một đai khởi thủy thì chuẩn bị mẫu thử theo 5.2.3.

5.2.2 Đầu nong nung chảy bằng điện

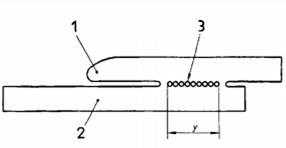

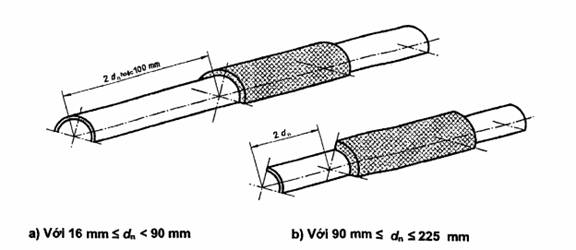

Cắt tổ hợp thành các đoạn như đã quy định tại Bảng 1 (xem thêm Hình 1).

Bảng 1

|

Đường kính ngoài danh nghĩa của ống dn |

Số đoạn (xem Hình 1) |

Góc |

Độ dài tối thiểu của ống từng phía phụ tùng |

|

16 ≤ dn < 90 |

2 |

180° |

2 dn hoặc 100 mm |

|

90 ≤ dn ≤ 225 |

4 |

90° |

2 dn |

Hình 1 – Chuẩn bị mẫu thử

5.2.3 Đai khởi thủy nung chảy bằng điện

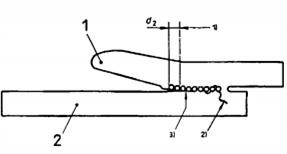

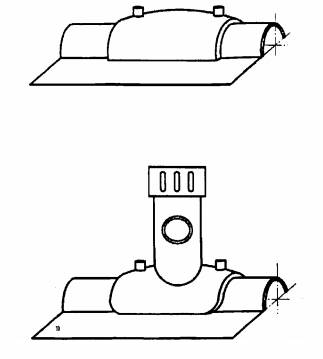

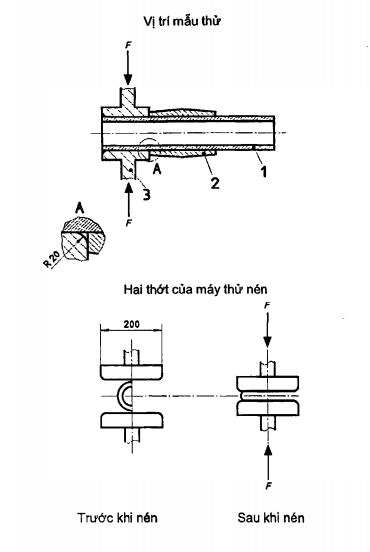

Cắt tổ hợp dọc theo mặt phẳng đi qua trục của ống. Mặt phẳng này phải vuông góc với mặt phẳng được xác định bởi thớt của máy thử nén và đường tâm của ống chữ T có ren hoặc đai khởi thủy như Hình 2.

5.3 Số lượng mẫu thử

Số lượng mẫu thử được quy định trong tiêu chuẩn sản phẩm.

CHÚ THÍCH Nên thử trên ít nhất ba mẫu thử.

CHÚ DẪN

1) Mặt phẳng cắt

Hình 2 – Mẫu thử gồm một đai khởi thủy nung chảy bằng điện

6 Điều hòa mẫu

Tiến hành các bước nêu trong Điều 7 ít nhất 12 h sau khi nung chảy

Giữa thao tác nung chảy và cắt, điều hòa tổ hợp trong ít nhất 6 h tại nhiệt độ 23 °C ± 2 °C.

Sau khi mẫu thử đã được cắt từ tổ hợp, để các mẫu tại nhiệt độ thử nghiệm trong ít nhất 6 h.

7 Cách tiến hành

7.1 Yêu cầu chung

Tiến hành các bước sau tại nhiệt độ 23 °C ± 2 °C theo 7.2 với trường hợp mẫu thử gồm đầu nong nung chảy bằng điện hoặc theo 7.3 với trường hợp mẫu thử gồm đai khởi thủy nung chảy bằng điện.

7.2 Đầu nong nung chảy bằng điện

7.2.1 Đo và ghi lại khoảng cách tổng thể, y, từ đầu đến cuối cuộn dây trong đầu nong nung chảy bằng điện như Hình 3.

7.2.2 Áp dụng một lực nén, ngay cạnh đầu nong nung chảy bằng điện lên mỗi mẫu thử, sử dụng tốc độ nén bằng 100 mm/min ± 10 % cho đến khi thành trong của ống chạm nhau. Khoảng cách giữa các chặn giới hạn phải bằng hai lần độ dày thành ống.

7.2.3 Sử dụng cần gạt, cẩn thận tách đầu nong nung chảy bằng điện khỏi ống, chỉ di chuyển cần gạt một chút và không gây tác động lên mẫu thử.

Kiểm tra mẫu thử và ghi lại kiểu phá hủy (ví dụ: trong ống hoặc trong phụ tùng, giữa cuộn dây hay trên bề mặt tiếp xúc).

7.2.4 Đo tổng độ dài phá hủy giòn, d2, trong mặt phẳng nung chảy, tại mép ngoài của phụ tùng song song với thớt (mặt bàn ép) như trong Hình 3.

7.2.5 Với mỗi mẫu thử, tính phần trăm phá hủy giòn kết dính nội, Cc, từ độ dài phá hủy giòn, d2 và khoảng cách giữa phần đầu và cuối cuộn dây, y, sử dụng phương trình sau:

![]()

|

a) Trước khi thử |

b) Sau khi thử |

CHÚ DẪN

1 Đầu nong

2 Ống

3 Cuộn dây

1) Phá hủy giòn trong mặt phẳng nung chảy

2) Phá hủy dẻo của ống

3) Phá hủy trong mặt phẳng của cuộn dây với biến dạng dẻo của vật liệu.

Hình 3 – Đánh giá độ kết dính của mẫu thử có đầu nong nung chảy bằng điện

7.3 Đai khởi thủy nung chảy bằng điện

7.3.1 Xác định diện tích mặt phẳng nung chảy, Sr (xem bảng dữ liệu của nhà sản xuất).

7.3.2 Đặt mẫu thử sao cho lực nén áp dụng lên một mặt phẳng song song với mặt phẳng ống được cắt (xem Hình 4) và sao cho hai thớt của máy thử nén sát đai khởi thủy. Áp dụng một lực nén tăng dần lên mẫu thử sao cho hai thớt dịch chuyển lại gần nhau ở tốc độ 100 mm/min ±10%. Tiếp tục nén mẫu thử cho đến khi khoảng cách giữa hai thớt giảm đến hai lần độ dày thành ống. Ghi lại lực nén ngay trước khi thành ống chạm nhau.

Kích thước tính bằng milimet

CHÚ DẪN

1 Ống

2 Phụ tùng

3 Thớt (mặt bàn ép)

Hình 4 – Đặt mẫu thử giữa hai thớt của máy thử nén

7.3.3 Sử dụng cần gạt, cẩn thận tách đầu nong nung chảy bằng điện khỏi ống, chỉ di chuyển cần gạt một chút và không gây tác động lên mẫu thử.

Kiểm tra mẫu thử và ghi lại kiểu phá hủy (ví dụ: trong ống hoặc trong phụ tùng, giữa cuộn dây hay trên bề mặt).

7.3.4 Đo tổng diện tích phá hủy giòn, SF, trong mặt phẳng nung chảy

7.3.5 Tính phần trăm phá hủy giòn kết dính nội, Cc, từ diện tích phá hủy giòn, SF, và diện tích mặt phẳng nung chảy, ST, sử dụng phương trình sau:

![]()

8 Diễn giải kết quả

Nếu phần trăm phá hủy giòn kết dính nội cao hơn giá trị nêu trong tiêu chuẩn sản phẩm liên quan thì tổ hợp được coi là không đạt phép thử.

9 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm các thông tin sau:

a) Viện dẫn tiêu chuẩn này:

b) Nhận dạng đầy đủ về mẫu thử;

c) Vật liệu của mỗi bộ phận trong tổ hợp được thử;

d) Kích thước danh nghĩa của phụ tùng;

e) Kích thước của ống trước khi lắp ráp (đường kính trung bình, độ ô van, độ dày thành và độ dài);

f) Kích thước của mẫu thử, bao gồm chiều dài tự do của ống nhô ra từ đầu nong;

g) Các điều kiện nung chảy được sử dụng khi chuẩn bị các tổ hợp;

h) Nhiệt độ thử và độ chính xác đo được;

i) Số lượng mẫu thử được thử;

j) Khoảng thời gian giữa nung chảy và cắt các các mẫu thử từ tổ hợp và thời gian điều hòa;

k) Trong trường hợp đai khởi thủy nung chảy bằng điện: lực nén tại thời điểm khoảng cách giữa hai thớt gấp hai lần độ dày thành ống;

l) Phần trăm phá hủy giòn kết dính nội;

m) Trong trường hợp phá hủy, loại phá hủy (phá hủy ở bề mặt tiếp xúc, xé giữa các vòng dây hoặc ống hoặc phá hủy của đầu nong);

n) Bất kỳ phát hiện nào trong hoặc sau khi thử;

o) Ngày thử;

p) Phòng thử nghiệm thực hiện phép thử.