Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 12513-1:2018 (ISO 6362-1:2012) về Nhôm và hợp kim nhôm gia công áp lực – Que/thanh, ống và sản phẩm định hình ép đùn – Phần 1: Điều kiện kỹ thuật cho kiểm tra và cung cấp

TIÊU CHUẨN QUỐC GIA

TCVN 12513-1:2018

ISO 6362-1:2012

NHÔM VÀ HỢP KIM NHÔM GIA CÔNG ÁP LỰC – QUE/THANH, ỐNG VÀ SẢN PHẨM ĐỊNH HÌNH ÉP ĐÙN

PHẦN 1: ĐIỀU KIỆN KỸ THUẬT CHO KIỂM TRA VÀ CUNG CẤP

Wrought aluminium and aluminium alloys – Extruded rods/bars, tubes and profiles – Part 1: Technical conditions for inspection and delivery

Lời nói đầu

TCVN 12513-1:2018 thay thế TCVN 5838:1994.

TCVN 12513-1:2018 hoàn toàn tương đương ISO 6362-1:2012.

TCVN 12513-1:2018 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 79, Kim loại màu và hợp kim của kim loại màu biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Bộ tiêu chuẩn TCVN 12513 (ISO 6362), Nhôm và hợp kim nhôm gia công áp lực – Que/thanh, ống và sản phẩm định hình ép đùn, gồm các tiêu chuẩn sau:

– TCVN 12513-1:2018 (ISO 6362-1:2012), Phần 1: Điều kiện kỹ thuật cho kiểm tra và cung cấp.

– TCVN 12513-2:2018 (ISO 6362-2:2014), Phần 2: Cơ tính.

– TCVN 12513-3:2018 (ISO 6362-3:2012), Phần 3: Thanh hình chữ nhật ép đùn – Dung sai hình dạng và kích thước.

– TCVN 12513-4:2018 (ISO 6362-4:2012), Phần 4: Sản phẩm định hình – Dung sai hình dạng và kích thước.

– TCVN 12513-5:2018 (ISO 6362-5:2012), Phần 5: Thanh tròn, vuông và hình sáu cạnh – Dung sai hình dạng và kích thước.

– TCVN 12513-6:2018 (ISO 6362-6:2012), Phần 6: Ống tròn, vuông, hình chữ nhật và hình sáu cạnh – Dung sai hình dạng và kích thước.

– TCVN 12513-7:2018 (ISO 6362-7:2014), Phần 7: Thành phần hóa học.

NHÔM VÀ HỢP KIM NHÔM GIA CÔNG ÁP LỰC – QUE/THANH, ỐNG VÀ SẢN PHẨM ĐỊNH HÌNH ÉP ĐÙN

PHẦN 1: ĐIỀU KIỆN KỸ THUẬT CHO KIỂM TRA VÀ CUNG CẤP

Wrought aluminium and aluminium alloys – Extruded rods/bars, tubes and profiles – Part 1: Technical conditions for inspection and delivery

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các điều kiện kỹ thuật cho kiểm tra và cung cấp que/thanh, ống và sản phẩm định hình bằng nhôm và hợp kim nhôm gia công áp lực dùng cho các ứng dụng kỹ thuật chung.

Tiêu chuẩn này áp dụng cho các sản phẩm ép đùn, nhưng không áp dụng cho các sản phẩm sau:

– Phôi rèn;

– Sản phẩm định hình chính xác được ép đùn bằng nhôm A6060 và A6063;

– Sản phẩm được cung cấp ở dạng cuộn;

– Ống cuộn được cắt thành đoạn.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 197-1 (ISO 6892-1), Vật liệu kim loại – Thử kéo – Phần 1: Phương pháp thử ở nhiệt độ phòng.

TCVN 198 (ISO 7438), Vật liệu kim loại – Thử uốn.

TCVN 12513-2 (ISO 6362-2), Nhôm và hợp kim nhôm gia công áp lực – Que, thanh, ống và sản phẩm định hình ép đùn – Phần 2: Cơ tính.

TCVN 12513-3 (ISO 6362-3), Nhôm và hợp kim nhôm gia công áp lực – Que/thanh ống và sản phẩm định hình ép đùn – Phần 3: Thanh hình chữ nhật ép đùn – Dung sai hình dạng và kích thước.

TCVN 12513-4 (ISO 6362-4), Nhôm và hợp kim nhôm gia công áp lực – Que/thanh, ống và sản phẩm định hình ép đùn – Phần 4: Sản phẩm định hình – Dung sai hình dạng và kích thước.

TCVN 12513-5 (ISO 6362-5), Nhôm và hợp kim nhôm gia công áp lực – Que/thanh, ống và sản phẩm định hình ép đùn – Phần 5: Thanh tròn, vuông và hình sáu cạnh – Dung sai hình dạng và kích thước.

TCVN 12513-6 (ISO 6362-6), Nhôm và hợp kim nhôm gia công áp lực – Que/thanh, ống và sản phẩm định hình ép đùn – Phần 6: Ống tròn, vuông, hình chữ nhật và hình sáu cạnh – Dung sai hình dạng và kích thước.

TCVN 12513-7 (ISO 6362-7), Nhôm và hợp kim nhôm gia công áp lực – Que/thanh, ống và sản phẩm định hình ép đùn – Phần 7: Thành phần hóa học.

ISO 9591, Corrosion of aluminium alloys – Determination of resistance to stress corrosion cracking (Ăn mòn của hợp kim nhôm – Xác định độ bền chống tạo thành vết nứt do ăn mòn có ứng suất)

EN 2004-1, Aerospace series – Test methods for aluminium and aluminium alloy products. Part 1: Determination of electrical conductivity of wrought aluminium alloys (Loạt sản phẩm hàng không vũ trụ – Phương pháp thử cho sản phẩm nhôm và hợp kim nhôm – Phần 1: Xác định độ dẫn điện của hợp kim nhôm gia công áp lực).

EN 14242, Aluminium and aluminium alloys – Chemical analysis – Inductively coupled plasma optical emission spectral analysis (Nhôm và hợp kim nhôm – Phân tích hóa học – Phân tích quang phổ phát xạ quang học plasma cảm ứng).

ASTM B 557 M, Standard Test Methods for Tension Testing Wrought and Cast Aluminum – and Magnesium-Alloy Products (Phương pháp thử tiêu chuẩn cho phân tích hóa học cho nhôm và hợp kim nhôm).

ASTM E 607, Standard test method for atomic emission spectrometric analysis aluminum alloys by the point to plane technique nitrogen atmosphere (Phương pháp thử tiêu chuẩn cho phân tích trắc phổ phát xạ nguyên tử đối với hợp kim nhôm bằng môi trường nitơ kỹ thuật điểm tới mặt phẳng).

ASTM E 716, Standard Practices for sampling and sample preparation of aluminum and aluminum alloys for determination of chemical composition by specho chemical analysis (Quy trình kỹ thuật tiêu chuẩn cho lấy mẫu và chuẩn bị mẫu nhôm và hợp kim nhôm để xác định thành phần hóa học bằng phân tích hóa quang phổ).

ASTM E 1251, Standard test method for analysis of aluminium and aluminium alloys by atomic emission spetrometry (Phương pháp thử tiêu chuẩn cho phân tích nhôm và các hợp kim nhôm bằng phép trắc phổ phát xạ nguyên tử).

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa sau.

3.1

Que/Thanh (Rod/bar)

Sản phẩm đặc gia công áp lực đặc, có mặt cắt ngang không thay đổi dọc theo toàn bộ chiều dài, được cung cấp ở dạng các đoạn thẳng.

CHÚ THÍCH 1: Que thường có đường kính nhỏ hơn 6 mm hoặc kích thước nhỏ.

CHÚ THÍCH 2: Ở Bắc Mỹ, đường kính nhỏ nhất của thanh là 9,525 mm (0,375 in). Dưới giới hạn này, sản phẩm được gọi là dây.

CHÚ THÍCH 3: Mặt cắt ngang có các dạng tròn, vuông, hình chữ nhật hoặc hình sáu cạnh đều. Các sản phẩm có mặt cắt ngang tròn, vuông, hình chữ nhật hoặc hình sáu cạnh có thể có các góc được vê tròn dọc theo toàn bộ chiều dài của chúng.

CHÚ THÍCH 4: Đối với các thanh hình chữ nhật, chiều dày vượt quá một phần mười chiều rộng. Thuật ngữ “thanh hình chữ nhật” bao gồm cả “các thanh tròn được cán dẹt” và “các thanh hình chữ nhật cải biến”; các sản phẩm này có hai cạnh bên đối diện là các cung lồi, hai cạnh bên còn lại thẳng, có chiều dài bằng nhau và song song.

3.2

Ống (tube)

Sản phẩm gia công áp lực có mặt cắt ngang không thay đổi với chỉ một lỗ rỗng có đường biên khép kín dọc theo toàn bộ chiều dài của sản phẩm và có chiều dày thành giống nhau, được cung cấp ở dạng các đoạn thẳng hoặc ở dạng cuộn với đường biên trong và ngoài đồng tâm và có cùng một hình dạng và hướng.

CHÚ THÍCH: Mặt cắt ngang có dạng tròn, vuông, hình chữ nhật hoặc hình sáu cạnh đều. Các sản phẩm rỗng có các mặt cắt ngang vuông, hình chữ nhật hoặc hình sáu cạnh đều có thể có các góc được vê tròn dọc theo toàn bộ chiều dài của chúng.

3.3

Thanh định hình (profile)

Sản phẩm gia công áp lực có mặt cắt ngang không thay đổi dọc theo toàn bộ chiều dài, mặt cắt ngang này khác mặt cắt ngang của que/thanh, ống, tấm hoặc băng, được cung cấp ở dạng các đoạn thẳng hoặc ở dạng cuộn, trong đó sản phẩm có chiều dài lớn so với các kích thước của mặt cắt ngang.

CHÚ THÍCH: Theo hình dạng của mặt cắt ngang, sản phẩm định hình được gọi là:

a) Sản phẩm định hình rỗng: mặt cắt ngang bao gồm một lỗ rỗng khép kín với điều kiện là mặt cắt ngang này khác với mặt cắt ngang của ống, hoặc có nhiều hơn một lỗ rỗng khép kín;

b) Sản phẩm định hình đặc: mặt cắt ngang không bao gồm bất cứ lỗ rỗng khép kín nào.

3.4

Lô kiểm tra (Inspection lot)

Các sản phẩm cung cấp hoặc một phần của các sản phẩm cung cấp được đệ trình cho kiểm tra bao gồm các sản phẩm thuộc cùng một loại hoặc hợp kim, cùng một dạng, cùng một trạng thái nhiệt luyện, có cùng một cỡ kích thước, hình dạng, chiều dày hoặc mặt cắt ngang và được gia công theo cùng một cách (quá trình).

3.5

Mẻ hoặc lô nhiệt luyện (heat treatment batch or lot)

Số lượng các sản phẩm có một bộ các tiêu chí giống nhau ví dụ loại hoặc hợp kim, dạng, chiều dày hoặc mặt cắt ngang và được chế tạo theo cùng một phương pháp, được nhiệt luyện trong một lần chất tải vào lò, hoặc các sản phẩm này được nhiệt luyện trong dung dịch rắn và sau đó được nhiệt luyện biến cứng phân tán trong một lần chất tải vào lò.

CHÚ THÍCH 1: Có thể đưa nhiều hơn một lô nhiệt luyện trong dung dịch rắn trong một lần chất tải vào lò.

CHÚ THÍCH 2: Đối với quá trình nhiệt luyện trong một lò liên tục, các sản phẩm được nhiệt luyện trong khoảng thời gian ít hơn 8 h có thể được xem như thuộc về cùng một lô nhiệt luyện.

3.6

Phôi mẫu (sample)

Số lượng kim loại nóng chảy, sản phẩm hoặc các sản phẩm được sử dụng cho chế tạo phôi mẫu thử.

3.7

Phôi mẫu thử (test specimen)

Một hoặc nhiều phần được lấy từ mỗi sản phẩm trong phôi mẫu dùng để chế tạo các mẫu thử.

3.8

Mẫu thử (test piece)

Phần được lấy từ phôi mẫu thử và được chuẩn bị thích hợp cho phép thử.

3.9

Phép thử (test)

Hoạt động được thực hiện cho mẫu thử để đo hoặc phân loại các đặc tính.

4 Đơn đặt hàng hoặc bỏ thầu

Đơn đặt hàng hoặc bỏ thầu phải xác định rõ sản phẩm yêu cầu và phải có các thông tin sau:

a) Kiểu và dạng sản phẩm:

– Ký hiệu của nhôm hoặc hợp kim nhôm;

– Dạng sản phẩm (thanh, ống, sản phẩm định hình, v…v…).

b) Chế độ nhiệt luyện cho vật liệu cung cấp (mức độ cứng hoặc trạng thái nhiệt luyện) và, nếu có yêu cầu khác, quá trình tôi và ram trong luyện kim cho sử dụng;

c) Số hiệu của tiêu chuẩn này hoặc số hiệu của điều kiện kỹ thuật hoặc khi không có điều kiện kỹ thuật, các đặc tính được thỏa thuận giữa nhà cung cấp và khách hàng;

d) Các kích thước và hình dạng của sản phẩm (chiều dày, chiều rộng, chiều dài, đường kính); và/ hoặc viện dẫn bản vẽ xác định sản phẩm;

e) Các dung sai kích thước và hình dạng, có viện dẫn tiêu chuẩn thích hợp;

f) Số lượng;

g) Bất cứ yêu cầu nào về chứng nhận sự phù hợp, phép thử và/hoặc sự phân tích;

h) Bất cứ yêu cầu đặc biệt nào được thỏa thuận giữa nhà cung cấp và khách hàng (ví dụ như các bản vẽ).

5 Yêu cầu

5.1 Quá trình sản xuất và chế tạo

Trừ khi có quy định khác trong đơn đặt hàng, các quá trình sản xuất và chế tạo phải do nhà sản xuất tự quyết định. Trừ khi có quy định khác một cách rõ ràng trong đơn đặt hàng, không được có sự bắt buộc đối với nhà sản xuất phải sử dụng các quá trình giống nhau cho các đơn đặt hàng tiếp sau và tương tự.

5.2 Kiểm tra chất lượng

Nhà cung cấp phải có trách nhiệm thực hiện tất cả các kiểm tra và các phép thử yêu cầu theo tiêu chuẩn, điều kiện kỹ thuật thích hợp có liên quan hoặc theo yêu cầu của khách hàng trước khi chuyên chở sản phẩm. Nếu khách hàng mong muốn kiểm tra sản phẩm tại nhà máy của nhà cung cấp thì khách hàng phải thông báo cho nhà cung cấp tại thời điểm đặt hàng.

5.3 Thành phần hóa học

Thành phần hóa học phải tuân theo các yêu cầu quy định trong TCVN 12513-7 (ISO 6362-7).

Nếu khách hàng yêu cầu các giới hạn hàm lượng không được quy định trong TCVN 12513-7 (ISO 6362- 7) thì các giới hạn này phải được trình bày trong đơn đặt hàng.

5.4 Cơ tính

Cơ tính phải phù hợp với các quy định trong TCVN 12513-2 (ISO 6362-2) hoặc được thỏa thuận giữa nhà cung cấp và khách hàng, được trình bày trong đơn đặt hàng.

5.5 Bề mặt hoàn thiện

Sản phẩm không được có các khuyết tật có hại cho yêu cầu sử dụng và tính năng của sản phẩm. Không cho phép thực hiện một nguyên công để che đậy khuyết tật bề mặt, nhưng cho phép loại bỏ khuyết tật bề mặt với điều kiện là vẫn duy trì được các dung sai kích thước.

5.6 Dung sai kích thước

Dung sai kích thước và hình dạng phải:

– Phù hợp với TCVN 12513-3 (ISO 6362-3) đối với các thanh hình chữ nhật ép đùn;

– Phù hợp với TCVN 12513-4 (ISO 6362-4) đối với các sản phẩm định hình ép đùn;

– Phù hợp với TCVN 12513-5 (ISO 6362-5) đối với các thanh tròn, vuông và hình sáu cạnh ép đùn;

– Phù hợp với TCVN 12513-6 (ISO 6362-6) đối với các ống ép đùn;

– Hoặc nếu không phải theo thỏa thuận giữa nhà cung cấp và khách hàng và được trình bày trong đơn đặt hàng.

Trừ khi có sự thỏa thuận khác, khách hàng chỉ có thể loại bỏ các sản phẩm có các kích thước không tuân theo các dung sai quy định.

5.7 Kháng nứt do ăn mòn ứng suất

Sản phẩm của hợp kim 7075 ở các trạng thái tôi và ram T73, T73510, T73511 có các chiều dày bằng hoặc lớn hơn 20 mm không có dấu hiệu tạo thành vết nứt do ăn mòn ứng suất khi được thử phù hợp với ISO 9591 theo phương ngang ở mức ứng suất RP0,2 đã quy định. Nếu có yêu cầu, phép thử này phải được quy định trong đơn đặt hàng.

6 Quy trình thử

6.1 Chế tạo phôi mẫu thử

6.1.1 Phôi mẫu thử cho phân tích hóa học

Phôi mẫu thử cho phân tích hóa học phải được đúc từ các phôi mẫu kim loại nóng chảy lấy tại thời điểm đúc. Hình dạng và các điều kiện chế tạo của các phôi mẫu thử (kết cấu khuôn, tốc độ làm nguội, khối lượng,…) phải được thiết kế sao cho thành phần của chúng phải đồng nhất và thích hợp cho phương pháp phân tích theo ASTM E 34, ASTM E 607, ASTM E 716, ASTM E 1251 hoặc EN 14242.

6.1.2 Phôi mẫu thử cho thử cơ tính

6.1.2.1 Vị trí và kích thước

Phôi mẫu thử phải được lấy từ các phôi mẫu sao cho các mẫu thử có định hướng phù hợp so với sản phẩm như đã quy định trong 6.1.2.2.

Phôi mẫu thử phải đủ lớn để chế tạo đủ các mẫu thử cho các phép thử và cho bất cứ các phép thử lại nào có thể được yêu cầu.

6.1.2.2 Định hướng phôi mẫu thử

Phôi mẫu thử thường được lấy theo chiều dọc, trừ khi có thỏa thuận khác giữa nhà cung cấp và khách hàng và được trình bày trong đơn đặt hàng.

6.1.2.3 Nhận dạng phôi mẫu thử

Mỗi phôi mẫu thử phải được đánh dấu sao cho sau khi lấy mẫu đi vẫn có thể nhận biết được sản phẩm gốc từ đó đã lấy phôi mẫu thử cũng như vị trí và định hướng của nó. Nếu trong quá trình của các nguyên công tiếp sau không thể giữ lại được các vạch dấu ban đầu thì phải tạo ra các vạch dấu mới trước khi các vạch dấu ban đầu được lấy đi.

6.1.2.4 Chuẩn bị phôi mẫu thử

Các phôi mẫu thử phải được lấy từ phôi mẫu sau khi đã hoàn thành tất cả các quá trình gia công cơ khí và nhiệt luyện mà sản phẩm phải trải qua trước khi cung cấp và các quá trình này có thể ảnh hưởng đến cơ tính của kim loại. Trong trường hợp khi không thể thực hiện được yêu cầu này, phôi mẫu hoặc các phôi mẫu thử có thể được lấy ở một giai đoạn sớm hơn, nhưng chúng phải được xử lý tương tự như quá trình xử lý dùng cho sản phẩm có liên quan được đệ trình cho thử nghiệm.

CHÚ THÍCH: Nếu khách hàng có dự định chuyển vật liệu sang quá trình tôi và ram lần cuối và quá trình này khác với quá trình tôi và ram được cung cấp thì khách hàng có thể yêu cầu thử nghiệm bổ sung để có thể chứng minh rằng vật liệu có khả năng đáp ứng các đặc tính quy định của tôi và ram lần cuối. Điều cần thiết đối với nhà cung cấp là xác nhận rằng các phôi mẫu được lựa chọn, được nhiệt luyện khi sử dụng các điều kiện phòng thí nghiệm của nhà cung cấp đáp ứng được các đặc tính quy định cho tôi và ram lần cuối mà khách hàng đã yêu cầu.

Việc cắt các phôi mẫu thử phải được thực hiện sao cho không làm thay đổi các đặc tính của chi tiết được chuẩn bị. Như vậy, các kích thước của phôi mẫu thử phải cung cấp đủ lượng dư gia công cắt gọt để cho phép loại bỏ vùng chịu ảnh hưởng của cắt gọt.

Không được gia công cắt gọt hoặc xử lý các phôi mẫu thử theo bất cứ phương pháp nào có thể làm thay đổi cơ tính của chúng. Bất cứ thao tác nắn thẳng yêu cầu nào cũng phải được thực hiện hết sức cẩn thận, tốt nhất là nên thực hiện bằng tay.

6.1.2.5 Số lượng các phôi mẫu thử

Trừ khi có quy định khác, số lượng nhỏ nhất của các phôi mẫu thử phải như sau:

– Đối với các sản phẩm có khối lượng danh nghĩa không quá 1 kg trên một mét chiều dài (1 kg/m), phải lấy một phôi mẫu thử cho mỗi lô 1000 kg hoặc một phần của lô này;

– Đối với các sản phẩm có khối lượng danh nghĩa lớn hơn 1 kg/m và không quá 5 kg/m, phải lấy một phôi mẫu thử cho mỗi lô 2000 kg hoặc một phần của lô này;

– Đối với các sản phẩm có khối lượng danh nghĩa lớn hơn 5 kg/m, phải lấy một phôi mẫu thử cho mỗi lô 3000 kg hoặc một phần của lô này.

Phải lấy không ít hơn một phôi mẫu thử đại diện từ bất cứ lô kiểm tra hoặc nhiệt luyện nào.

6.1.3 Mẫu thử kéo

6.1.3.1 Nhận dạng mẫu thử

Mỗi mẫu thử phải được đánh dấu có thể nhận biết được lô kiểm tra từ đó đã lấy ra mẫu thử này và nếu có yêu cầu phải nhận biết được vị trí và sự định hướng của mẫu thử trong sản phẩm.

Nếu một mẫu thử được đánh dấu bằng dập thì vị trí dập và cách dập không gây cản trở cho thử nghiệm tiếp sau.

Khi không thuận tiện cho việc đánh dấu một mẫu thử, có thể gắn vào mẫu thử một thẻ nhận dạng. Có thể sử dụng các phương pháp khác, như để trong các hộp chuyên dùng cho mục đích nhận dạng mẫu thử.

6.1.3.2 Gia công cắt gọt

Bất cứ quá trình gia công cắt gọt cần thiết nào cũng phải được thực hiện sao cho không làm thay đổi các đặc tính của kim loại mẫu thử.

6.1.3.3 Số lượng mẫu thử

Phải lấy một mẫu thử từ mỗi phôi mẫu thử. Hình dạng nên dùng và các kích thước của mẫu thử phải theo quy định trong TCVN 197-1 (ISO 6892-1) hoặc ASTM B 557 M.

6.1.3.4 Kiểu và vị trí của các mẫu thử

Chi tiết về kiểu và vị trí của các mẫu thử được cho trong Phụ lục A.

6.1.4 Mẫu thử uốn

Quy trình cho thử uốn phải được thỏa thuận giữa nhà cung cấp và khách hàng.

6.2 Phương pháp thử

6.2.1 Thành phần hóa học

Các phương pháp phân tích phải do nhà cung cấp tự quyết định và lựa chọn theo ASTM E34, ASTM E607, ASTM E716, ASTM E1251 hoặc EN14242. Trong trường hợp có tranh chấp về phân tích hóa học, quá trình phân tích trọng tài phải được thực hiện theo các phương pháp này và các kết quả thu được từ các phương pháp này phải được chấp nhận.

CHÚ THÍCH: Đối với việc phân tích các tấm dày, có thể có các thay đổi về thành phần ngang qua chiều dày.

6.2.2 Thử kéo

Phải thực hiện phép thử kéo phù hợp với TCVN 197-1 (ISO 6892-1) hoặc ASTM B 557 M.

6.2.3 Đo kích thước

Phải đo tất cả các kích thước bằng các dụng cụ đo thích hợp đã được hiệu chuẩn và là các dụng cụ đo phù hợp với phạm vi các kích thước được đo. Các phép đo phải được thực hiện ở nhiệt độ môi trường xung quanh hoặc, trong trường hợp có tranh chấp, ở nhiệt độ giữa 15 °C và 35 °C.

6.2.4 Bề mặt hoàn thiện

Trừ khi có quy định khác, phải thực hiện kiểm tra dạng bên ngoài của bề mặt mà không có sự trợ giúp của các dụng cụ phóng đại trên các sản phẩm trước khi cung cấp.

Đối với các sản phẩm được dự định đưa vào anốt hóa, nhà sản xuất nên thực hiện phép thử khả năng anốt hóa trên các sản phẩm trước khi cung cấp. Tần suất và các điều kiện cho thử nghiệm có thể được thỏa thuận giữa nhà cung cấp và khách hàng.

6.2.5 Thử uốn

Chỉ áp dụng phép thử uốn khi có thỏa thuận giữa nhà cung cấp và khách hàng. Phải thực hiện phép thử uốn phù hợp với TCVN 198 (ISO 7438) hoặc theo thỏa thuận giữa nhà cung cấp và khách hàng.

6.2.6 Độ bền chống tạo thành vết nứt do ăn mòn có ứng suất

Đối với các sản phẩm bằng hợp kim 7075, ở trạng thái tôi và ram T73, T73510 và T7351, có chiều dày bằng hoặc lớn hơn 20 mm, trạng thái ăn mòn có ứng suất phải được thử theo ISO 9591.

Phải thử nghiệm theo ISO 9591 cho ít nhất là một phôi mẫu thử 6 tháng một lần trừ khi có thỏa thuận khác và được trình bày trong đơn đặt hàng.

Phải thực hiện phép thử tính dẫn điện cho ít nhất là một phôi mẫu thử từ mỗi lô nhiệt luyện phù hợp với Phụ lục B.

6.2.7 Thử bổ sung

Nếu cần có thêm bất cứ các phép thử nào khác thì chúng phải được thỏa thuận giữa nhà cung cấp và khách hàng. Các phép thử này phải được thực hiện phù hợp với các tiêu chuẩn thích hợp có liên quan hoặc theo phương pháp được thỏa thuận giữa nhà cung cấp và khách hàng.

6.3 Thử lại

6.3.1 Cơ tính

Nếu bất cứ một trong các mẫu thử nào được lựa chọn ban đầu không đáp ứng được các yêu cầu cho các phép thử cơ học thì phải áp dụng quy trình sau:

– Nếu phát hiện có sự sai sót trong khâu chuẩn bị mẫu thử hoặc quy trình thử thì kết quả nhận được không có giá trị đồng thời cần phải tiến hành pháp thử lại từ đầu;

– Nếu không xảy ra trường hợp đã nêu, phải lấy thêm hai phôi mẫu thử nữa từ cùng một lô kiểm tra, một mẫu từ cùng một đơn vị sản phẩm (que/thanh, ống và sản phẩm định hình) mà từ đó đã lấy phôi mẫu thử ban đầu, trừ khi đơn vị sản phẩm này đã được nhà cung cấp thu hồi. Nếu cả hai mẫu thử từ các phôi mẫu thử bổ sung này đáp ứng các yêu cầu thì lô kiểm tra mà chúng đại diện phải được xem là tuân theo các yêu cầu của tiêu chuẩn này.

Nếu một mẫu thử không đáp ứng các giới hạn yêu cầu:

– Lô kiểm tra phải được xem là không phù hợp với các yêu cầu của tiêu chuẩn này;

– Hoặc, khi thích hợp, lô có thể được xử lý cơ học hoặc nhiệt luyện bổ sung và sau đó được thử lại như một lô mới.

6.3.2 Các đặc tính khác

Quy trình thử lại cho các đặc tính khác phải được thỏa thuận giữa nhà cung cấp và khách hàng.

7 Tài liệu kiểm tra

7.1 Quy định chung

Khi có yêu cầu của khách hàng và có sự thỏa thuận của nhà cung cấp, nhà cung cấp phải cung cấp các tài liệu kiểm tra thích hợp.

Các tài liệu phải được xác lập trên cơ sở các kiểm tra và thử nghiệm được các nhân viên có đủ trình độ có liên quan đến quá trình chế tạo hoặc trực thuộc phòng kiểm tra chất lượng thực hiện.

7.2 Chứng nhận sự phù hợp

Chứng nhận sự phù hợp là hồ sơ tài liệu trong đó nhà sản xuất chứng nhận rằng, theo các kiểm tra và kết quả của các phép thử đại diện, các sản phẩm cung cấp tuân theo các tiêu chuẩn thích hợp có liên quan và các yêu cầu bổ sung trong đơn đặt hàng.

7.3 Báo cáo thử

Báo cáo thử là tài liệu trong đó nhà sản xuất chứng nhận rằng các sản phẩm cung cấp tuân theo các yêu cầu quy định trong đơn đặt hàng.

Tài liệu mô tả chi tiết kết quả của các quá trình kiểm tra hiện hành trong sản xuất được thực hiện trên các sản phẩm giống nhau và theo các phương pháp tương tự như các phương pháp dùng cho các sản phẩm cung cấp nhưng không cần thiết phải thực hiện trên bản thân các sản phẩm cung cấp.

7.3.1 Báo cáo thử riêng

Báo cáo thử riêng là tài liệu trong đó nhà sản xuất chứng nhận rằng các sản phẩm cung cấp tuân theo các yêu cầu quy định trong đơn đặt hàng. Tài liệu này mô tả chi tiết thành phần hóa học và các kết quả thử cơ tính đã quy định và các kết quả của bất cứ phép thử nào khác quy định trong đơn đặt hàng.

Tài liệu này được xác lập trên cơ sở các phép thử được thực hiện trên các phôi mẫu thử lấy từ trong bản thân các sản phẩm cung cấp. Chứng chỉ này thường được cung cấp dựa trên các phép thử kiểm trả cho các lô kiểm tra riêng biệt.

8 Ghi nhãn

Ghi nhãn cho các sản phẩm chỉ được thực hiện khi có thỏa thuận giữa nhà cung cấp và khách hàng và được công bố trong đơn đặt hàng. Việc ghi nhãn này không được có ảnh hưởng có hại đến sử dụng cuối cùng của sản phẩm.

9 Bao gói

Trừ khi có quy định khác trong các tiêu chuẩn thích hợp có liên quan đến các sản phẩm chuyên dùng hoặc được quy định trong đơn đặt hàng, nhà cung cấp phải xác định phương pháp bao gói và phải có tất cả các đề phòng thích hợp để bảo đảm rằng trong điều kiện vận chuyển thông thường, các sản phẩm được cung cấp ở điều kiện thích hợp cho sử dụng.

10 Thử nghiệm trọng tài

Trong các trường hợp có tranh chấp về sự tuân theo yêu cầu của tiêu chuẩn này hoặc điều kiện kỹ thuật đã nêu trong đơn đặt hàng, trọng tài được lựa chọn theo thỏa thuận giữa nhà cung cấp và khách hàng phải tiến hàng các phép thử cần thiết.

Quyết định của trọng tài phải là quyết định cuối cùng.

Phụ lục A

(Quy định)

Vị trí của các mẫu thử

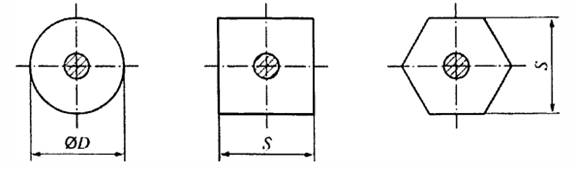

A.1 Thanh tròn, vuông và hình sáu cạnh

A.1.1 Đường kính hoặc chiều rộng giữa hai mặt phẳng đối diện đến 40 mm

Sử dụng một mẫu thử tròn tiêu chuẩn có đường kính đến 10 mm được lấy ở tâm của thanh như đã chỉ ra trên diện tích mặt cắt ngang được gạch chéo trên Hình A.1.

CHÚ DẪN:

D đường kính.

S chiều rộng giữa hai mặt phẳng đối diện.

Hình A.1 – Vị trí của mẫu thử trên thanh tròn, vuông và hình sáu cạnh – Đường kính hoặc chiều rộng giữa hai mặt phẳng đối diện đến 40 mm

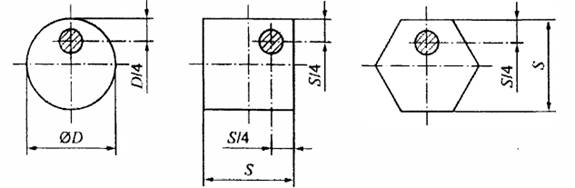

A.1.2 Đường kính hoặc chiều rộng giữa hai mặt phẳng đối diện lớn hơn 40 mm

Sử dụng một mẫu thử tròn tiêu chuẩn có đường kính 10 mm có vị trí như đã chỉ ra trên diện tích mặt cắt ngang được gạch chéo trên Hình A.2.

CHÚ DẪN:

D đường kính.

S chiều rộng giữa hai mặt phẳng đối diện.

Hình A.2 – Vị trí của mẫu thử trên thanh tròn, vuông và hình sáu cạnh – Đường kính hoặc chiều rộng giữa hai mặt phẳng đối diện lớn hơn 40 mm

A.2 Thanh hình chữ nhật

A.2.1 Chiều dày T đến 12,5 mm

Sử dụng một mẫu thử hình chữ nhật. Mẫu thử phải được chuẩn bị sao cho hai bề mặt đã chế tạo được giữ không thay đổi.

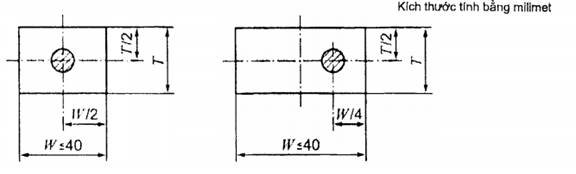

A.2.2 Chiều dày T từ lớn hơn 12,5 mm đến 40 mm

Sử dụng một mẫu thử tròn tiêu chuẩn có đường kính đến 10 mm được định vị như đã chỉ ra trên diện tích mặt cắt ngang được gạch chéo trên Hình A.3.

Nhà sản xuất quyết định lựa chọn một trong hai vị trí như đã chỉ ra trên Hình A.3.

CHÚ DẪN:

T chiều dày.

W chiều rộng.

Hình A.3 – Vị trí của mẫu thử trên thanh hình chữ nhật – chiều dày T từ lớn hơn 12,5 mm đến 40 mm

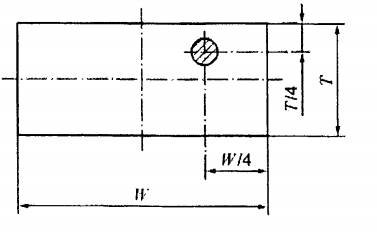

A.2.3 Chiều dày T lớn hơn 40 mm

Sử dụng một mẫu thử tròn tiêu chuẩn đường kính 10 mm được định vị như đã chỉ ra trên diện tích mặt cắt ngang được gạch chéo trên Hình A.4.

CHÚ DẪN:

T chiều dày.

W chiều rộng.

Hình A.4 – Vị trí của mẫu thử trên thanh hình chữ nhật – chiều dày T lớn hơn 40 mm

A.3 Ống

Nên chuẩn bị các mẫu thử từ các phôi mẫu thử như đã cho trong Bảng A.1.

Bảng A.1 – Các mẫu thử cho ống

|

Mẫu thử |

Ống tròn |

Ống vuông |

Ống hình chữ nhật |

|

Mẫu thử có tiết diện đầy đủ |

Diện tích ≤ 150 mm2 và đường kính D ≤ 25 mm |

Diện tích ≤ 150 mm2 và đường kính D ≤ 25 mm |

– |

|

Mẫu thử được gia công hình chữ nhật |

Chiều dày thành ≤ 12,5 mm |

Chiều dày thành ≤ 12,5 mm |

Chiều dày thành ≤ 12,5 mm |

|

Mẫu thử được gia công hình tròn |

Chiều dày thành > 12,5 mm |

Chiều dày thành > 12,5 mm |

Chiều dày thành > 12,5 mm |

A.4 Sản phẩm định hình

A.4.1 Chiều dày T đến 12,5 mm

Sử dụng một mẫu thử hình chữ nhật. Mẫu thử phải được chuẩn bị sao cho hai bề mặt đã chế tạo được giữ không thay đổi.

A.4.2 Chiều dày T từ lớn hơn 12,5 mm đến 40 mm

Sử dụng một mẫu thử tiêu chuẩn có đường kính 10mm được định vị như đã chỉ ra trên diện tích mặt cắt ngang được gạch chéo trên Hình A.5.

CHÚ DẪN:

T chiều dày.

W chiều rộng.

Hình A.5 – Vị trí của mẫu thử trên sản phẩm định hình – chiều dày T từ lớn hơn 12,5 mm đến 40 mm

A.4.3 Chiều dày T lớn hơn 40 mm

Sử dụng một mẫu thử tròn tiêu chuẩn có đường kính 10mm như đã chỉ ra trên diện tích mặt cắt ngang được gạch chéo trên Hình A.6.

CHÚ DẪN:

T chiều dày.

W chiều rộng.

Hình A.6 – Vị trí của mẫu thử trên sản phẩm định hình – chiều dày T lớn hơn 40 mm

Phụ lục B

(Quy định)

Độ bền chống tạo thành vết nứt do ăn mòn có ứng suất của hợp kim 7075 ở trạng thái tôi và ram T73, T73510, T73511: Độ dẫn điện

Độ dẫn điện của phôi mẫu thử cho thử kéo của mỗi lô phải được xác định phù hợp với EN 2004-1.

Bảng B.1 quy định tần suất thử nhỏ nhất; tuy nhiên có thể thực hiện phép thử bổ sung theo thỏa thuận giữa khách hàng và nhà cung cấp.

Bảng B.1 – Tiêu chí nghiệm thu lô về các trạng thái tôi và ram T73, T73510 và T73511 đối với hợp kim 7075

|

Độ dẫn điện γ MS/m |

Mức của các cơ tính |

Trạng thái nghiệm thu lô |

|

γ ≥ 23,0 |

Cho các yêu cầu của tiêu chuẩn |

Nghiệm thu |

|

22,0 ≤ γ < 23,0 |

Cho các yêu cầu của tiêu chuẩn và Rpo,2 không được vượt quá giá trị nhỏ nhất lớn hơn 85 MPa |

Nghiệm thu |

|

Cho các yêu cầu của tiêu chuẩn, nhưng Rpo,2 vượt quá giá trị nhỏ nhất lớn hơn 85 MPa |

Có nghi ngờ |

|

|

γ < 22,0 |

Bất cứ mức nào |

Không nghiệm thu |

|

a Khi trạng thái nghiệm thu xuất hiện “có nghi ngờ”, vật liệu phải được xử lý lại hoặc một mẫu thử của vật liệu phải được nhiệt luyện trong thời gian không ít hơn 30 min ở 465 °C ± 5 °C và được tôi trong nước nguội, sau đó phải đo độ dẫn điện trong phạm vi 15 min của quá trình tôi. Nếu độ chênh lệch giữa giá trị đo này và giá trị đo ban đầu trên vật liệu là 3,5 ms/m hoặc lớn hơn, lô sản xuất được nghiệm thu. Nếu độ chênh lệch này nhỏ hơn 3,5 ms/m, lô sản xuất không được nghiệm thu và phải được xử lý lại (nhiệt luyện biến cứng phân tán bổ sung hoặc nhiệt luyện lại trong dung dịch rắn và nhiệt luyện biến cứng phân tán). b Khi trạng thái nghiệm thu lô là “không nghiệm thu”, vật liệu có thể được xử lý lại (nhiệt luyện biến cứng phân tán bổ sung hoặc nhiệt luyện lại trong dung dịch rắn và nhiệt luyện biến cứng phân tán). |

||