Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 12856:2020 về Thiết bị vận chuyển liên tục và các hệ thống – Yêu cầu an toàn và yêu cầu tương thích điện từ (EMC) cho thiết bị lưu trữ vật liệu rời trong silo, bunke, thùng chứa và phễu chứa

TIÊU CHUẨN QUỐC GIA

TCVN 12856:2020

THIẾT BỊ VẬN CHUYỂN LIÊN TỤC VÀ CÁC HỆ THỐNG YÊU CẦU AN TOÀN VÀ YÊU CẦU TƯƠNG THÍCH ĐIỆN TỪ (EMC) CHO THIẾT BỊ LƯU TRỮ VẬT LIỆU RỜI TRONG SILO, BUNKE, THÙNG CHỨA VÀ PHỄU CHỨA

Continuous handling equipment and systems – Safety and EMC requirements for the equipment for the storage of bulk materials in silos, bunkers, bins and hoppers

Lời giới thiệu

Tiêu chuẩn này là tiêu chuẩn loại C như quy định trong TCVN 7383-1:2004 (ISO 12100-1:2003).

Các máy có liên quan và các mối nguy hiểm được quy định trong phạm vi áp dụng của tiêu chuẩn này. Khi biên soạn tiêu chuẩn này, giả thuyết như sau:

– Chỉ những người có chuyên môn mới được điều khiển hệ thống;

– Các bộ phận không có các yêu cầu cụ thể:

a) Được thiết kế tuân theo các hiểu biết kỹ thuật thông thường và các quy chuẩn tính toán, bao gồm tất cả các dạng hỏng (xem Tài liệu tham khảo và Phụ lục B);

b) Được thiết kế đầy đủ về cơ và điện;

c) Được chế tạo từ các vật liệu với độ bền thích hợp và chất lượng phù hợp;

d) Được chế tạo từ vật liệu không có khuyết tật.

– Các vật liệu nguy hại đến sức khỏe như amiăng không được sử dụng trong các bộ phận của máy;

– Các bộ phận được đảm bảo ở trạng thái sửa chữa và làm việc tốt sao cho các đặc tính yêu cầu vẫn được giữ nguyên mặc dù bị mài mòn;

– Sự vận hành an toàn máy trong phạm vi chất tải từ 0% đến 100% tải danh nghĩa được đảm bảo thông qua thiết kế các chi tiết chịu tải;

– Nhiệt độ môi trường xung quanh được giữ ở mức từ -5 °C đến +50 °C nhằm đảm bảo sự hoạt động bình thường của thiết bị;

– Có sự thống nhất giữa người sử dụng và nhà chế tạo về đặc tính vật liệu, các điều kiện sử dụng cụ thể và vị trí sử dụng máy, bao gồm cả các vấn đề về sức khỏe và an toàn;

– Vị trí lắp đặt đảm bảo máy vận hành an toàn.

Lời nói đầu

TCVN 12856:2020 được xây dựng dựa trên cơ sở tham khảo EN 617:2001 và sửa đổi 1:2010.

TCVN 12856:2020 do Trường Đại học Xây dựng biên soạn, Bộ Xây dựng đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

THIẾT BỊ VẬN CHUYỂN LIÊN TỤC VÀ CÁC HỆ THỐNG YÊU CẦU AN TOÀN VÀ YÊU CẦU TƯƠNG THÍCH ĐIỆN TỪ (EMC) CHO THIẾT BỊ LƯU TRỮ VẬT LIỆU RỜI TRONG SILO, BUNKE, THÙNG CHỨA VÀ PHỄU CHỨA

Continuous handling equipment and systems – Safety and EMC requirements for the equipment for the storage of bulk materials in silos, bunkers, bins and hoppers

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu kỹ thuật để giảm các mối nguy hiểm được liệt kê trong Điều 4 và Phụ lục A. Các mối nguy hiểm này có thể phát sinh trong quá trình vận hành và bảo dưỡng của thiết bị lưu trữ vật liệu rời trong silo, bunke, thùng chứa, phễu chứa và các thiết bị đầu vào và đầu ra được trang bị theo nó khi các hoạt động này được tiến hành theo chỉ dẫn của nhà sản xuất hoặc đại diện được ủy quyền. Tiêu chuẩn này đề cập đến việc kiểm tra kỹ thuật liên quan đến an toàn khi vận hành máy.

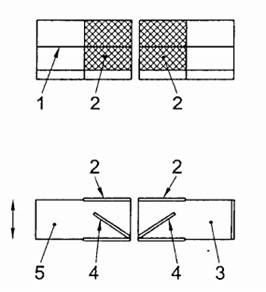

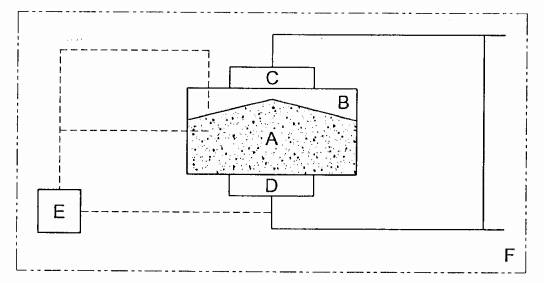

Các bộ phận sau đây được đề cập trong tiêu chuẩn này (xem Hình 1):

Hình 1 – Các bộ phận của thiết bị lưu trữ

CHÚ DẪN:

A Vật liệu rời được lưu trữ

B Khoảng không gian lưu trữ giới hạn bởi kết cấu silo

C Bộ phận nạp liệu

D Bộ phận xả liệu

E Thiết bị phụ trợ và thiết bị bổ sung (ví dụ: các thiết bị tăng cưỡng dòng lưu thông, trang thiết bị đo kiểm, hệ thống điều khiển cục bộ)

F Khu vực làm việc và giao thông

CHÚ THÍCH: Silo có thể được chế tạo từ các vật liệu khác nhau, Ví dụ: bê tông, thép, nhôm, sợi nhân tạo, gỗ. Các yêu cầu an toàn và/hoặc các biện pháp bảo vệ trong tiêu chuẩn này áp dụng cho thiết bị được sử dụng trong tất cả các môi trường. Tuy nhiên, việc đánh giá rủi ro bổ sung và các biện pháp an toàn cần được xem xét trong các điều kiện khắt khe, ví dụ nhiệt độ cao hoặc thấp nằm ngoài phạm vi quy định trong EN 60204-1, các môi trường ăn mòn, các vùng có từ tính cao, các điều kiện phóng xạ và vật liệu rời được lưu trữ mà dòng chảy tự nhiên của vật liệu có thể dẫn đến tình huống nguy hiểm.

Tiêu chuẩn này không bao gồm các yêu cầu cho:

– Thiết bị lưu trữ tạm thời, có khả năng di động như các phương tiện di chuyển trên đường, xe gòong chạy trên ray, thùng chứa vật liệu rời, tàu và sà lan;

– Các bình chịu áp lực hoặc nồi hơi được sử dụng trong các hệ thống vận chuyển bằng khí nén;

– Các bãi lưu trữ hoặc kho lưu trữ;

– Thiết bị lưu trữ cho vật liệu không phải dạng rời (vật liệu lỏng, khí ga, vữa xi măng, bùn đặc, thức ăn cho gia súc);

– Quá trình tháo dỡ và vận chuyển các thiết bị lưu trữ;

– Biện pháp tiếp cận silo và sự làm việc của người bên trong silo;

– Các thiết bị lưu trữ cho khai thác mỏ dưới lòng đất;

– Tiếng ồn.

Tiêu chuẩn này đề cập đến các yêu cầu kỹ thuật về tính tương thích điện từ (EMC).

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì chỉ áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản công bố mới nhất, bao gồm cả các bổ sung và sửa đối (nếu có).

TCVN 4255:2008 (IEC 60529), Cấp bảo vệ bằng vỏ ngoài (mã IP)

TCVN 7383-1:2004 (ISO 12100-1:2003), An toàn máy- Khái niệm cơ bản, nguyên tắc chung cho thiết kế – Phần 1: Thuật ngữ cơ bản, phương pháp luận

TCVN 7383-2:2004 (ISO 12100-2:2003), An toàn máy- Khái niệm cơ bản, nguyên tắc chung cho thiết kế- Phần 2: Nguyên tắc kỹ thuật

TCVN 7387-1:2004 (ISO 14122-1), An toàn máy – Phương tiện thông dụng để tiếp cận máy – Phần 1: Lựa chọn phương tiện cố định để tiếp cận giữa hai mức.

TCVN 7387-2:2007 (ISO 14122-2), An toàn máy – Các phương tiện thông dụng để tiếp cận máy – Phần 2: Sàn thao tác và lối đi.

TCVN 7387-3:2011 (ISO 14122-3), An toàn máy – Phương tiện thông dụng để tiếp cận máy – Phần 3: Cầu thang, ghế thang và lan can

ISO 3435, Continuous mechanical handling equipment – Classification and symbolization of bulk materials (Thiết bị vận chuyển liên tục bằng cơ khí – Phân loại và ký hiệu của vật liệu rời)

ISO 3864, Safety colours and safety signs (Tín hiệu an toàn và màu sắc an toàn)

ISO 13732-1:2008, Ergonomics of the thermal environment – Methods for the assessment of human responses to contact with surfaces – Part 1: Hot surfaces (Ecgônômi của môi trường nhiệt – Phương pháp đánh giá phản ứng của con người khi tiếp xúc với bề mặt – Phần 1: Bề mặt nóng)

EN 131, Ladders – Terms, types, functional sizes (Thang – Thuật ngữ, phân loại, kích thước hoạt động)

EN 294:1992, Safety of machinery – Safety distances to prevent danger zones being reached by the upper limbs (An toàn máy – Khoảng cách an toàn để ngăn chặn tay con người không vươn tới vùng nguy hiểm)

EN 349:1993, Safety of machinery – Minimum gaps to avoid crushing of the parts of the human body (An toàn máy – Khe hở nhỏ nhất để tránh kẹp dập các bộ phận cơ thể người)

EN 418:1992, Safety of machinery – Emergency stop equipment, functional aspects – Principles for design (An toàn máy – Thiết bị dừng khẩn cấp, các dạng hoạt động – Nguyên tắc thiết kế)

EN 547-1:1996, Safety of machinery- Human body measurements – Part 1: Principles for determining the dimensions required for openings for whole body access into machinery (An toàn máy – Kích thước cơ thể người – Phần 1: Nguyên tắc xác định các kích thước yêu cầu đối với khoảng hở để toàn thân người tiếp cận vào chỗ làm việc của máy)

EN 547-3, Safety of machinery – Human body measurements – Part 3: Anthropometric data (An toàn máy – Kích thước cơ thể người – Phần 3: Số liệu nhân trắc)

EN 574, Safety of machinery- Two-hand control devices – Functional aspects- Principles for design (An toàn máy – Cơ cấu điều khiển hai tay – Chức năng và nguyên tắc thiết kế).

EN 618, Continuous handling equipment and systems – Safety and EMC requirements for equipment for mechanical handling of bulk materials except fixed belt conveyors (Thiết bị vận chuyển liên tục và hệ thống- Yêu cầu an toàn và yêu cầu tương thích điện từ (EMC) cho thiết bị cơ khí dùng vận chuyển vật liệu rời, ngoại trừ băng tải cố định).

EN 620, Continuous handling equipment and systems – Safety and EMC requirements for fixed belt conveyors for bulk material (Hệ thống và thiết bị vận chuyển liên tục – Yêu cầu an toàn và yêu cầu tương thích điện từ (EMC) cho băng tải cố định dùng vận chuyển vật liệu rời).

EN 626-1, Safety of machinery – Reduction of risks to health from hazardous substances emitted by machinery – Part 1: Principles and specifications for machinery manufacturers (An toàn máy – Giảm nguy cơ đối với sức khoẻ do các chất nguy hiểm phát sinh từ máy – Phần 1: Nguyên tắc và quy định đối với nhà sản xuất).

EN 741, Continuous handling equipment and systems – Safety requirements for systems and their components for pneumatic handling of bulk materials (Thiết bị vận chuyển liên tục và hệ thống – Yêu cầu an toàn cho các hệ thống vận chuyển bằng khí nén và các bộ phận của chúng khi vận chuyển vật liệu rời).

EN 795, Personal fall protection equipment – Anchor devices (Thiết bị bảo vệ cá nhân chống rơi ngã – Thiết bị neo buộc).

EN 811:1996, Safety of machinery – Safety distances to prevent danger zone being reached by the lower limbs (An toàn máy-Khoảng cách an toàn để ngăn các chi dưới tiếp cận khu vực nguy hiểm)

EN 842, Safety of machinery – Visual danger signals – Gerneral requirements, design, testing (An toàn máy – Tín hiệu cảnh báo nguy hiềm bằng quang học – Các yêu cầu chung, thiết kế và thử nghiệm).

EN 953:1997, Safety of machinery – Visual danger signals – General requirements, design and testing (Tín hiệu nguy hiểm trông thấy – Yêu cầu chung, thiết kế và thử nghiệm)

EN 954-1:1996, Safety of machinery – Safety related parts of control systems – Part 1: General principles for design (An toàn máy – Các phần liên quan đến an toàn hệ thống điều khiển – Phần 1: Nguyên tắc chung cho thiết kế)

EN 1037:1995, Safety of machinery – Prevention of unexpected start-up (An toàn máy – Ngăn chặn khởi động ngoài ý muốn).

EN 1088:1995, Safety of machinery – Interlocking devices associated with guards – Principles for design and selection (An toàn máy – Cơ cấu khóa liên động kết hợp với bộ phận che chắn – Nguyên tắc thiết kế và lựa chọn)

EN 1127-1, Explosive atmospheres – Explosion prevention and protection – Part 1: Basic concepts and methodology (Môi trường dễ nổ – Phòng chống nổ – Phần 1: Cơ sở và phương pháp luận).

EN 12464-1, Light and lighting – Lighting of work places – Part 1: Indoor work places (Ánh sáng và chiếu sáng – Chiếu sáng nơi làm việc – Phần 1: Nơi làm việc trong nhà)

EN 12464-2, Light and lighting – Lighting of work places – Part 2: Outdoor work places (Ánh sáng và chiếu sáng – Chiếu sáng nơi làm việc – Phần 1: Nơi làm việc ngoài trời)

EN 26184-1, Explosion protection systems – Part 1: Determination of explosion indices of combustible dust in air (Hệ thống bảo vệ phát nổ – Phấn 1: Xác định các chỉ số phát nổ của bụi dễ cháy trong không khí).

EN 60204-1:1997, Safety of machinery – Electrical equipment of machines – Part 1: General requirements (An toàn máy – Thiết bị điện trên máy – Phần 1: Các yêu cầu chung).

prEN 60204-11:1998, Safety of machinery – Electrical equipment of machines – Part 11: General requirements for voltage above 1000 V a.c. or 1500 V d.c. and not exceeding 36 kV (An toàn máy – Thiết bị điện trên máy – Phần 11: Các yêu cầu chung cho điện áp trên 1000 V với điện xoay chiều và 1500 V điện một chiều và không vượt quá 36 kV).

IEC 60364-7-706, Electrical installations of buildings – Part 7: Requirements for special installations or locations. Section-706 – Restrictive conducting locations (Lắp đặt thiết bị điện trong nhà – Phần 7: Các yêu cầu cho việc lắp đặt đặc biệt hoặc các vị tri đặc biệt. Đoạn 706 – Vị trí hoạt động giới hạn).

EN 60825-1, Safety of laser products – Part 1: Equipment classification, requirements (An toàn của các sản phẩm laze – Phần 1: Phân loại thiết bị và các yêu cầu).

EN 60947-5-1:1997, Low-voltage switchgear and controlgear – Part 5-1: Control circuit devices and switching elements – Section 1: Electromechanical control circuit devices (Thiết bị mạch điều khiển điện áp thấp và bộ điều khiển – Phần 5-1: Thiết bị mạch điều khiển và các phần tử chuyển mạch – Đoạn 1: Các thiết bị điều khiển điện cơ).

EN 61000-6-2, Electromagnetic compatibility (EMC) – Part 6-2: Generic standards – Immunity standard for industrial environments (Tương thích điện từ- Phần 6-2: Các tiêu chuẩn chung – Tiêu chuẩn loại trừ cho khu vực công nghiệp).

EN 61000-6-3, Electromagnetic compatibility (EMC) – Part 6-3: General standards; Emission Standard for residential, commercial and light-industrial environments (Tương thích điện từ – Phần 6-3: Các tiêu chuẩn chung; Tiêu chuẩn phát thải cho khu dân cư, khu thương mại và khu công nghiệp nhẹ)

IEC 61241-1-2, Electrical apparatus for use in the presence of combustible dust – Part 1: Electrical apparatus protected by enclosures and surface temperature limitation – Section 2: Selection, installation and maintenance of apparatus (Thiết bị điện sử dụng trong khu vực xuất hiện bụi dễ cháy – Phần 1: Thiết bị điện bảo vệ bằng vỏ và giới hạn nhiệt độ bề mặt – Đoạn 2: Lựa chọn, lắp đặt và bảo dưỡng thiết bị).

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa được nêu trong TCVN 7383-1:2004 (ISO 12100- 1:2003) và các thuật ngữ, định nghĩa sau:

3.1

Silo (Silo)

Bộ phận của hệ thống vận chuyển liên tục được sử dụng để chứa một loại vật liệu rời nào đó trong một khoảng thời gian nhất định. Silo thường được nạp liệu từ phía trên và xả liệu từ một hoặc nhiều cửa xả ở đáy hoặc bên cạnh.

Trong tiêu chuẩn này, “silo” là thuật ngữ chung cho bunke, thùng và phễu chứa.

3.2

Vật liệu rời (Bulk material)

Vật liệu rời là hỗn hợp bao gồm tối thiểu hai pha, rắn và khí. Thông thường chất lỏng cũng có ở trong vật liệu rời và được coi là độ ẩm. Chất rắn trong vật liệu rời bao gồm các hạt mịn hoặc thô hoặc là các cục to hoặc là hỗn hợp của chúng. Trong thực tế, bụi, bột tinh, bột thô, hạt, hạt nhỏ, cục và các viên được coi là vật liệu rời.

CHÚ THÍCH: Các thông tin chi tiết liên quan đến mô tả và phân loại các vật liệu rời xem FEM 2.381 và FEM

2.581/2.582 (xem Phụ lục) và ISO 3435 (Điều 2).

3.3

Thiết bị nạp liệu (Charging)

Các thiết bị hỗ trợ cho việc điền đầy vật liệu vào silo

3.4

Thiết bị dỡ liệu (Discharging)

Các thiết bị hỗ trợ cho việc dỡ vật liệu hoàn toàn khỏi silo. Chức năng tối thiểu của thiết bị này là:

– Thu hồi vật liệu rời thông qua cửa xả liệu được thiết kế;

– Dẫn vật liệu rời từ silo đến các thiết bị tiếp theo (ví dụ van khóa, cửa ra);

– Cung cấp một lượng xả liệu dự kiến.

3.5

Khu vực làm việc (Working area)

Khu vực dự kiến bởi nhà sản xuất, ở đó con người vận hành thiết bị trong điều kiện bình thường (không bao gồm việc kiểm tra, bảo dưỡng và vệ sinh).

CHÚ THÍCH: Xem phần giới thiệu, thỏa thuận cho các thông tin của nhà sản xuất liên quan đến việc sử dụng dự kiến.

3.6

Khu vực đi lại (Traffic area)

Khu vực được dự kiến bởi nhà sản xuất, ở đó tất cả mọi người có thể tiếp cận hoặc với tới mà không cần mở rào chắn, kích hoạt thiết bị bảo vệ cho di chuyển hoặc sử dụng phương tiện bổ sung. Khu vực này bao gồm các phương tiện tiếp cận thường xuyên.

CHÚ THÍCH: Xem phần giới thiệu, thỏa thuận cho các thông tin của nhà sản xuất liên quan đến việc sử dụng dự kiến.

3.7

Thiết bị hỗ trợ dòng vật liệu (Flow aid devices)

Thiết bị bổ sung để hỗ trợ dòng vật liệu từ các silo. Thiết bị này có thể là thiết bị tĩnh hoặc động. Các thiết bị tĩnh bao gồm tất cả các loại lớp lót thành bên và các lớp đệm cố định. Các thiết bị động bao gồm tất cả các lớp đệm di động cũng như các thiết bị cố định và di động mà chúng có thể cấp năng lượng đưa vào vật liệu rời, ví dụ: nhờ dòng khí, rung (bao gồm cả rung động âm thanh), khuấy trộn cơ học.

3.8

Kênh dòng chảy (Flow channel)

Một tuyến đi xuyên qua khối vật liệu rời được lưu trữ trong silo mà ở đó dòng chảy có thể xuất hiện.

Thường kênh dòng chảy ở phía trên lớn hơn ở phía dưới tại cửa ra silo và có vách rất dốc. Nếu xuất hiện kênh dòng chảy, không thể xả hết vật liệu trong silo.

3.9

Các chế độ dòng chảy (Flow behaviour)

Đặc tính hoặc mô hình của dòng vật liệu rời trong quá trình xả liệu của silo, nó được biết đến như là dòng chảy khối, dòng chảy lõi (dòng chảy phễu), dòng chảy lỗ…

3.9.1

Dòng chảy khối (Mass flow)

Chế độ dòng chảy của vật liệu rời ở silo trong quá trình xả liệu. Trong giai đoạn này tất cả các hạt vật liệu đều chuyển động về phía cửa xả. Không xuất hiện các vùng chết hoặc ứ đọng vật liệu.

CHÚ THÍCH: Các silo với dòng chảy khối được xả liệu hoàn toàn.

3.9.2

Dòng chảy lõi (Core flow)

Chế độ dòng chảy của vật liệu rời ở silo trong quá trình xả liệu, ở giai đoạn đầu của quá trình xả liệu chỉ có một vùng lõi của vật liệu chuyển động về phía cửa xả. Vật liệu rời ở gần vùng lõi này duy trì trạng thái tĩnh. Chuyển động của vật liệu bắt đầu từ khu vực phía trên cửa xả, từ đó tạo ra một kênh dòng vật liệu hoặc một trục lõi (dòng chảy phễu) kéo dài theo phương thẳng đứng lên đến bề mặt phía trên của khối vật liệu hoặc nghiêng về phía thành bên silo. Hình dạng của kênh dòng vật liệu này có thể thay đổi. Khi quá trình xả liệu tiếp tục, vật liệu xung quanh kênh dòng chảy trượt xuống từ từ trên một đường trượt nhất định bên trong kênh dòng chảy hoặc duy trì trạng thái tĩnh và tạo ra một hố ổn định được gọi là lỗ chuột chạy hoặc đường ống.

CHÚ THÍCH: Dòng chảy lõi cũng được coi như là dòng chảy phễu.

3.9.3

Sự hình thành lỗ chuột chạy (Rat-holing)

Chế độ dòng chảy của vật liệu trong dòng chảy lỗi (xem dòng chảy lõi) tạo ra một lỗ ổn định có hình dạng như một đường ống hoặc lỗ chuột chạy.

CHÚ THÍCH: Lỗ chuột chạy cũng được coi như là một đường ống.

3.9.4

Chảy tràn (Flooding)

Chế độ dòng chảy của vật liệu rời được nạp khí hoặc hóa lỏng gây ra bởi việc tăng lượng khí chứa hoặc tăng độ rỗng. Những loại vật liệu này có tính chất tương tự như chất lỏng dẫn đến việc tràn vào các cơ cấu tiếp liệu, xả liệu hoặc chảy xói qua các khe hở nhỏ giữa các mặt bích, các cửa …

CHÚ THÍCH: Chảy tràn cũng được xem xét như chảy xói.

3.9.5

Sự tạo vòm (Arching)

Dạng tắc nghẽn của vật liệu rời trong silo làm cản trở dòng vật liệu. Nó xuất hiện ở bất kỳ vị trí nào trong silo nhưng thường được phát hiện trong các mặt cắt tập trung. Vòm có thể được tạo ra bởi các hạt được giữ lại tại vị trí của nó do lực ma sát cơ học, do tất cả các dạng gắn kết được kết hợp với nhau, ví dụ sức căng bề mặt, các lực Van-der-Waals, nhiễm tĩnh điện, đóng băng, sự kết tinh.

CHÚ THÍCH: Sự tạo vòm cũng được gọi là sự bắc cầu hoặc sự hình thành mái vòm.

4 Danh mục các mối nguy hiểm đáng kể

Điều này bao gồm tất cả các mối nguy hiểm, các tình huống và trường hợp nguy hiểm đáng kể được đề cập trong tiêu chuẩn này. Chúng được nhận biết thông qua đánh giá rủi ro cho từng loại máy, đồng thời yêu cầu phải có các biện pháp để loại bỏ hoặc giảm các rủi ro này.

Các mối nguy hiểm trong hệ thống lưu trữ vật liệu rời trong các silo rất khác biệt so với các mối nguy hiểm đến từ các tình huống nguy hiểm cho các loại máy thông thường được liệt kê trong TCVN 7383- 1:2004 (ISO 12100-1:2003) và TCVN 7383-2:2004 (ISO 12100-2:2003). Do đó trong Phụ lục A, các loại mối nguy hiểm khác nhau được dẫn ra như chúng xuất hiện liên quan với hệ thống lưu trữ vật liệu rời.

– Các mối nguy hiểm được dẫn ra dưới đây có liên quan đến thiết bị lưu trữ vật liệu rời trong các silo có một ý nghĩa quan trọng;

– Các mối nguy hiểm phát sinh từ các vật liệu rời, chúng có thể gây ra rủi ro do lửa, nổ, hơi độc, cháy, sự tăng hoặc giảm nhiệt độ không kiểm soát được;

– Các mối nguy hiểm liên quan đền đặc tính chảy của vật liệu rời và/hoặc các mối nguy hiểm gây ra từ thiết bị liên quan (dòng chảy khối, dòng chảy lõi, hiệu ứng vòm, chảy tràn, đầy tràn, quá tài…);

– Các mối nguy hiểm liên quan đến việc con người tiếp cận vào bên trong silo.

5 Yêu cầu về an toàn và/hoặc các biện pháp bảo vệ

Máy phải tuân thủ các yêu cầu về an toàn và/hoặc các biện pháp bảo vệ được quy định trong điều này và các mối nguy hiểm bổ sung có liên quan trong TCVN 7383-1:2004 (ISO 12100-1:2003) và TCVN 7383-2:2004 (ISO 12100-2:2003) nhưng không phải là chủ yếu và không được nêu trong tiêu chuẩn này.

Thiết bị nạp liệu và dỡ liệu được quy định trong EN 618, EN 620 và/hoặc EN 741 phải tuân theo các yêu cầu của các tiêu chuẩn đó.

Khi áp dụng EN 547-1, EN 547-3, EN 842, EN 953:1997, Điều 5.3 của EN 954-1:1996, nhà sản xuất phải tiến hành việc đánh giá rủi ro tương ứng cho các yêu cầu được lựa chọn là cần thiết.

CHÚ THÍCH: Việc đánh giá các rủi ro cụ thể là một phần của đánh giá rủi ro chung liên quan đến các mối nguy hiểm không được quy định bởi tiêu chuẩn loại C này.

5.1 Mối nguy hiểm cơ học

Các mối nguy hiểm cơ học phải được bảo vệ bằng rào chắn.

Khoảng cách an toàn thích hợp theo EN 349:1993, Bảng 1 hoặc EN 294:1992, Bảng 1 hoặc Bảng 2, 3, 6 và EN 811:1996 và/hoặc các rào chắn kiểu trượt hoặc kiểu bản lề, rào chắn xung quanh cố định, rào chắn khoảng cách cố định hoặc rào chắn có khóa liên động phải được cung cấp để bảo vệ người vận hành khỏi các mối nguy hiểm do chèn ép và cắt.

5.1.1 Thiết kế rào chắn

Rào chắn phải tuân theo EN 953 và có thể có cấu tạo là các tấm đột lỗ hoặc không đột lỗ. Với các tấm đột lỗ, các khoảng cách an toàn để ngăn các khu vực nguy hiểm có thể với tới phải tuân theo EN 294:1992 (xem 5.1 ở trên).

Với các nắp đậy hoặc rào chắn cho phép đi lại trên đó thì chúng phải có khả năng chịu được lực 1500 N phân bố đều trên diện tích 0,2m x 0,2m, với chuyển vị nhỏ hơn 1 % của bất kỳ kích thước tham chiếu nào đó và khi này không cho phép chạm vào các bộ phận chuyển động. Sau khi chất tải, rào chắn phải có khả năng tháo bỏ.

Các rào chắn khác phải có khả năng chịu được lực 150 N phân bố đều trên diện tích 0,2m x 0,2m với chuyển vị nhỏ hơn 1% của bất kỳ kích thước tham chiếu nào đó và không cho phép chạm vào các bộ phận chuyển động. Sau khi chất tải, rào chắn phải có khả năng sử dụng lại.

CHÚ THÍCH: Thiết kế của các rào chắn phải đảm bảo có thể làm sạch vật liệu bị tràn ra mà không cần tháo rào chắn.

Chỉ cho phép nới lỏng hoặc tháo các mối liên kết rào chắn cố định bằng các dụng cụ.

Sau khi tháo rào chắn, các chi tiết dùng để liên kết vẫn phải được gắn cùng với rào chắn hoặc máy.

5.1.1.1 Rào chắn cố định xung quanh

Các rào chắn cố định xung quanh phải tuân theo 3.2.1, EN 953:1997. Chúng phải được cố định chắc chắn ở vị trí bằng cách sử dụng các đai ốc cố định và chỉ có khả năng cố định và siết chặt bằng sự hỗ trợ của dụng cụ. Nếu là loại có thể tháo rời, chúng phải có khả năng tháo rời và thay thế mà không cần tháo rời bộ phận khác. Các rào chắn phải được thiết kế sao cho chúng không thể duy trì trạng thái bảo vệ nếu chưa được siết chặt.

Các khe hở trong rào chắn xung quanh cố định phải tuân theo EN 294:1992, Bảng 3, 4 hoặc 6 và EN 811:1996, Bảng 1.

5.1.1.2 Rào chắn khoảng cách cố định

Các rào khoảng cách cố định phải tuân theo Điều 3.2.2 của EN 953:1997. Chúng phải được cố định chắc chắn ở vị trí bảo vệ bằng cách sử dụng các đai ốc cố định và chỉ có khả năng cố định và siết chặt bằng sự hỗ trợ của dụng cụ. Khoảng cách an toàn thiết lập bởi rào chắn khoảng cách cố định phải tuân theo EN 294:1992, Bảng 2.

5.1.1.3 Rào chắn dạng trượt hoặc bản lề

Phương pháp gắn kết, loại và hướng mở của rào chắn (ví dụ cửa) ở các bộ phận được vây quanh hoàn toàn phải tuân theo các yêu cầu của EN 953. Nơi mà khoảng mở và không gian đủ lớn cho người có thể xâm nhập vào, rào chắn phải có khả năng mở được từ bên trong mà không cần chia khóa hoặc dụng cụ. Các khoảng mở phải tuân theo EN 294:1992, Bảng 3, 4 hoặc 6 và EN 811:1996, Bảng 1.

5.1.1.4 Rào chắn khóa liên động

Các rào chắn khóa liên động phải tuân theo Điều 3.5, EN 953:1997. Chúng phải được cố định chắc chắn ở vị trí bảo vệ và thiết bị khóa liên động phải tuân theo EN 1088:1995, 4.2.1.

5.1.2 Lựa chọn rào chắn

5.1.2.1 Cửa kiểm tra trong quá trình vận hành

Nếu một rào chắn dự kiến được mở ra trong quá trình hoạt động để quan sát khu vực nguy hiểm, thì phải:

1) Đảm bảo khoảng cách an toàn tuân theo EN 294:1992, Bảng 2, 3, 4, 6 và EN 811:1996, Bảng 1; hoặc

2) Bố trí một rào chắn cố định bổ sung để loại trừ việc tiếp cận tới vị trí nguy hiểm, ví dụ chúng được làm bằng các tấm đột lỗ hoặc lưới thép và phải tuân theo khoảng cách an toàn của EN 294:1992, Bảng 4 và EN 811:1996, Bảng 1.

Rào chắn kiểu quay và rào chắn kiểu trượt phải tự đóng và tự khóa lại.

5.1.2.2 Các cửa tiếp cận để bảo dưỡng hoặc sửa chữa trong quá trình không làm việc

Nếu các cửa tiếp cận để bảo dưỡng hoặc sửa chữa trong quá trình không làm việc được mở với tần suất một lần trong 8 giờ thì chúng phải là các cửa có khóa liên động.

Nếu các cửa tiếp cận để bảo dưỡng hoặc sửa chữa trong quá trình không hoạt động được mở với tần suất ít hơn 1 lần trong 8 giờ thì chúng phải có khả năng mở được bằng dụng cụ hoặc chìa khóa.

Nếu sử dụng cửa kiểu quay hoặc kiểu trượt thì chúng phải được duy trì ở trạng thái mở nhờ việc sử dụng một thiết bị tạo lực giữ cửa.

5.1.2.3 Các cửa tiếp cận để bảo dưỡng hoặc sửa chữa trong các chế độ vận hành đặc biệt

Các cửa tiếp cận để bảo dưỡng và sửa chữa trong các chế độ vận hành đặc biệt như quy định trong 5.10.1.2 phải là các cửa kiểu cố định, kiểu quay hoặc kiểu trượt. Chúng phải được duy trì ở trạng thái mở hoặc đóng nhờ sử dụng thiết bị tạo lực giữ cửa. Chúng phải có khả năng mở được từ phía trong mà không cần dụng cụ hoặc chìa khóa.

5.1.3 Chèn ép

Thiết bị để nâng hạ máng xả hoặc ống xả liệu di động phải được trang bị thiết bị an toàn để loại trừ việc nâng hoặc hạ một cách ngẫu nhiên các bộ phận này. Phải loại trừ việc đánh ngược tay quay gây nguy hiểm.

Thiết bị để nâng và hạ bộ phận chuyển động phải được bố trí sao cho người vận hành không thể có mặt ở ngay bên dưới thiết bị. Khu vực chuyển động theo mỗi hướng phải được giới hạn bởi các thiết bị an toàn đảm bảo khoảng cách an toàn tối thiểu tuân theo EN 349:1993, Bảng 1 (cơ thể và đầu).

Các cơ cấu dùng để vận hành thiết bị phải được bố trí hoặc thiết kế sao cho:

– Vật liệu rời không có khả năng rơi xuống người vận hành;

– Người vận hành không thể bị chèn ép bởi các phương tiện (VÍ DỤ: không nằm trong khu vực giao thông).

CHÚ THÍCH: Người vận hành cũng có thể là người lái xe tải.

Nếu nhà sản xuất dự kiến chuyên chở vật liệu bằng phương tiện vận tải, thì khoảng cách tối thiểu theo phương ngang đối với khu vực giao thông và khu vực làm việc giữa kết cấu của silo và các phương tiện vận tải dự kiến bởi nhà sản xuất phải được thiết kế như sau:

Theo phương đứng: Chiều cao tối thiểu theo phương đứng phải là 2,1 m.

CHÚ THÍCH: Trường hợp này phải chú ý đến chiều cao của phương tiện ở trạng thái chất tải đầy.

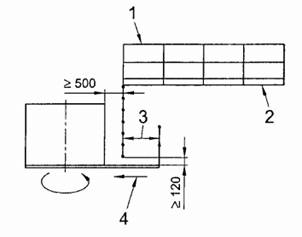

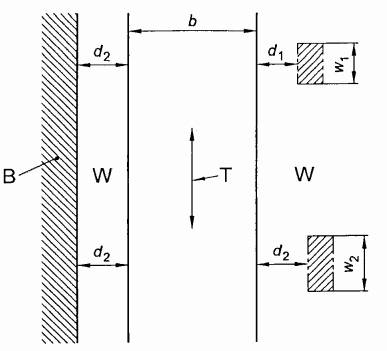

Theo phương ngang: (xem Hình 2):

|

V |

W1 |

W2 |

d1 |

d2 |

|

≤ 30 km/h |

< 300 mm |

≥ 300 mm |

500 mm |

700 mm |

|

> 30 km/h |

< 300 mm |

≥ 300 mm |

700 mm |

700 mm |

CHÚ DẪN:

T Hướng di chuyển

B Tòa nhà, kho chứa hàng, tường

W Khu vực làm việc

W1, W2 Chiều rộng của các chướng ngại vật theo hướng T

d1, d2 Khoảng cách tối thiểu theo phương ngang

v Tốc độ tối đa dự kiến (xem 7.2.3)

b Chiều rộng tối đa dự kiến của các phương tiện vận tải

Khi sử dụng phương tiện vận tải loại không ray, các khoảng cách tối thiều theo phương ngang phải được đảm bảo bằng cách làm lệch hướng bánh xe, ví dụ nhờ bậc, lề đường, lan can. Các kết cấu này phải có chiều cao phù hợp (lớn hơn 0,2 m) và ổn định.

Hình 2 – Khoảng cách an toàn tối thiểu theo phương ngang

5.1.4 Cắt, xén hoặc cắt đứt

Trong khu vực làm việc và khu vực giao thông, các thiết bị nạp và dỡ liệu ở silo phải có các thiết bị bảo vệ khoảng cách như trong EN 294:1992, Bảng 2, (ví dụ đối với gầu ngoạm, cửa trượt kiểu lưỡi dao, van, máng trượt) hoặc phải đảm bảo an toàn bằng rào chắn (ví dụ đối với các xylanh khí nén).

Nếu việc tiếp cận giữa các sàn hoặc lối đi cố định và di động do nhà sản xuất lập kế hoạch thì phải thực hiện các giải pháp được nêu trong Hình 3.

|

|

|

|

CHÚ DẪN: 1 Lan can bảo vệ 2 Rào chắn cố định 3 Sàn cố định 4 Cửa 5 Sàn di động |

CHÚ DẪN: 1 Của tự đóng và tự khóa 2 Sản cố định 3 Từ 0,22 m đến 0,2 m hoặc nếu không ≥ 0,5 m 4 Tốc độ liên quan v ≤ 0,15 m/s |

|

3.1. Tiếp cận cùng độ cao |

3.2. Tiếp cận bằng thang |

Hình 3 – Tiếp cận giữa các bộ phận cố định và di động

5.1.5 Vướng vào

Nếu phải tiếp cận vào khu vực B của silo trong khi thiết bị đang làm việc thì phải có ít nhất một trong các biện pháp bảo vệ sau;

1) Cho việc dỡ liệu hoàn toàn:

– Cửa vào của thiết bị xả liệu phải được thiết kế tuân theo EN 294:1992, Bảng 1 và EN 811:1996, Bảng 1, hoặc

– Cửa vào của thiết bị xả liệu phải được trang bị rào chắn cố định tuân theo EN 953:1997, 5.3.2, EN 811:1996, Bảng 1 và EN 294:1992, Bảng 1, hoặc

– Thiết bị xả liệu phải được trang bị thiết bị điều khiển cố định loại hai tay theo EN 574 (loại 1). Thiết bị này phải được bố trí bên ngoài khu vực B của silo. Khi thiết bị xả liệu hoạt động, các công việc trong khu vực B của silo phải nhìn thấy hoàn toàn, hoặc

– Thiết bị xả liệu phải được trang bị bộ điều kiển từ xa kết nối dây cáp tạm thời. Phích cắm của thiết bị này phải được bố trí bên ngoài khu vực B của silo. Khi kết nổi, thiết bị điều khiển này phải được ưu tiên tự động so với tất cả các loại điều khiển khác. Cáp điều khiển giữa điểm kết nối và bảng phím điều khiển phải có đủ độ dài và độ linh hoạt để đảm bảo người vận hành có một khoảng cách an toàn đến các bộ phận chuyển động. Khoảng cách tối thiểu phải là 1,1 m. Khoảng cách từ mặt dưới của bảng phím điều khiển đến sàn phải nằm trong khoảng từ 0,9m đến 1,5 m. Trên bảng phím điều khiển, các bộ phận điều khiển, ngoại trừ điều khiển dừng khẩn cấp, phải được đảm bảo chống lại việc vận hành không chủ ý. Nếu thiết bị xả liệu có nhiều hơn 1 hướng chuyển động (ví dụ vít tải chuyển động quanh trục dọc và trục thẳng đứng), tốc độ chuyển động hướng về phía người vận hành phải được giới hạn ở mức tối đa là 0,3 m/s.

2) Cho mục đích sửa chữa:

– Phải đáp ứng các yêu cầu được nêu trên, hoặc

– Phải bố trí một rào chắn tạm thời của thiết bị xả liệu. Những rào chắn này sau khi lắp đặt phải tuân theo EN 811:1996, Bảng 1 và EN 294:1992, Bảng 1. Việc lắp đặt phải thực hiện được mà không phát sinh các mối nguy hiểm bổ sung.

5.1.6 Cuốn vào hoặc mắc lại

5.1.6.1 Yêu cầu chung

Việc bị chìm và cuốn vào khối vật liệu rời, bị vùi lấp bên dưới vật liệu rời phải được loại trừ bằng các yêu cầu dưới đây:

Trong khu vực giao thông, bất kỳ khoảng hở silo nào có kích thước vượt quá 0,2m x 0,2m hoặc đường kính vượt quá 0,3 m, phải được đảm bảo an toàn bằng một trong các biện pháp sau:

– Mặt trên của silo:

a) Các rào chắn cố định bao quanh khoảng hở;

CHÚ THÍCH 1: Các rào chắn cố định này thường được đặt ở vị trí thẳng đứng và có thể là các lan can.

CHÚ THÍCH 2: Phải xem xét các tác động bên ngoài lên các rào chắn có thể do các va đập tạo ra (ví dụ các phương tiện giao thông, gầu).

b) Các thanh chắn cố định, lưới cứng hoặc lưới mềm phải có độ bền phù hợp (xem 5.1.1) và kích thước mắt lưới phù hợp (xem xét theo EN 294:1992, Bảng 1);

CHÚ THÍCH: Tải trọng có thể do người, vật liệu hoặc các toa hàng…

c) Nắp có hoặc không có bản lề tuân theo 5.1.1 và được xem xét với độ bền phù hợp (xem b) ở trên). Các bộ phận này phải được thiết kế để có thể di chuyển chúng một cách dễ dàng mà không phát sinh mối nguy hiểm cho người có thể bị ngã vào trong silo;

CHÚ THÍCH: Thiết bị này thường được bố trí như trong Hình 4.1 và được giữ ở trạng thái đóng bằng khóa hoặc vít.

d) Không cần che chắn các khoảng hở giữa các thiết bị nạp liệu và silo có kích thước nhỏ hơn 0,2 m.

– Trong các vách thành bên của silo:

a) Các cửa kiểm tra phải tuân theo 5.1.2 và trang bị các bản lề với trục thẳng đứng;

b) Các cửa tiếp cận đến khu vực lưu trữ B phải được thiết kế có khả năng tự khóa và tự đóng. Việc mở cửa từ bên ngoài chỉ có thể thực hiện với các phương tiện được gắn tạm thời vào cửa. Việc mở cửa từ bên trong phải luôn thực hiện được mà không cần phương tiện đặc biệt. Phải có một thiết bị bổ sung để ngăn người ngã vào khu vực lưu trữ B sau khi mở cửa. Phải lắp đặt tối thiểu 1 lan can tuân theo TCVN 7387-3 (ISO 14122-3).

CHÚ THÍCH: Các cửa này thường được bố trí như Hình 4.2.

Các rào chắn (nắp, lưới hoặc các thiết bị che đậy khác) phải được thiết kế để có thể loại trừ việc chúng rơi vào silo hoặc rơi xuống khỏi silo, ví dụ bằng việc sử dụng bản lề, xích…

5.1.6.2 Tiếp cận vào khu vực lưu trữ B

Phải áp dụng các biện pháp sau đây khi dự kiến đi vào khu vực lưu trữ B:

CHÚ THÍCH: Nơi mà mặt cắt ngang của silo được mở rộng, có thể cần có một số cửa kiểm tra hoặc lối vào kiểm tra.

1) Tiếp cận vào trong silo chỉ có thể được thực hiện từ khu vực giao thông.

2) Khoảng hở tiếp cận phải có kích thước tối thiểu là 600mm.

3) Phải bố trí khoảng không gian phù hợp để đảm bảo xâm nhập và cứu hộ một cách an toàn cũng như có thể sử dụng phương tiện nâng hạ người, ví dụ thiết bị nâng trong silo (xem giới thiệu “thỏa thuận”).

4) Với kết cấu của silo, phải bố trí khoảng không theo toàn bộ chiều cao để có thể vận chuyển người bằng thiết bị nâng, ví dụ thiết bị nâng trong silo.

5) Nêu có thang leo bên trong silo, phải đặt nó trực tiếp phía dưới cửa và bố trí khoảng không tuân theo Điều 4.3 của EN 547-1:1996 và tuân theo EN 547-3. Phải trang bị một điểm neo buộc cho việc sử dụng thiết bị bảo vệ cá nhân (xem EN 795):

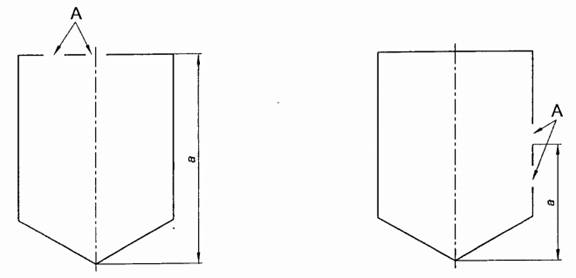

6) “mdd” đến 4 mét (xem Hình 4): Nếu kích thước của phần bên dưới silo không phù hợp với việc sử dụng thang xách tay tuân theo EN 131 thì phải lắp đặt thang cố định.

7) “mdd” từ 4 mét đến 10 mét (xem Hình 4): Phải bố trí thang cố định.

8) “mdd” lớn hơn 10 mét (xem Hình 4): Không xem xét việc tiếp cận bằng các thang cố định. Phải dự kiến việc sử dụng thiết bị tiếp cận thay thế (thiết bị nâng trong silo).

9) Các rào chắn có có khóa để ngăn việc tiểp cận trực tiếp của người vào khu vực B của silo và phải bố trí một chỉ dẫn bổ sung, Ví Dụ: biển cảnh báo (xem 7.2.3).

CHÚ DẪN

A Khoảng hở tiếp cận

a mdd – chiều sâu đi xuống lớn nhất (maximum descent depth)

|

4.1. Tiếp cận từ mặt trên |

4.2. Tiếp cận từ bên cạnh |

Hình 4 – Định nghĩa chiều sâu đi xuống lớn nhất (mdd)

5.1.7 Dòng chảy dưới áp suất cao

Mỗi súng phụt khí hoặc thiết bị hỗ trợ dòng chảy khác làm việc theo nguyên lý phụt phải có khả năng ngắt kết nối khỏi nguồn cung cấp bằng van điều khiển có thể khóa được. Phải có cả khả năng xả áp chúng. Trạng thái của thiết bị này (tăng áp/giảm áp) phải được hiển thị bằng bằng âm thanh hoặc các đèn tín hiệu được bố trí như sau:

– Trực tiếp ở cửa tiếp cận silo đối với súng phụt khí hoặc thiết bị hỗ trợ dòng chảy đơn lẻ, hoặc

– Bên trong cabin của người điều khiển, hoặc

– Tập trung tại một vị trí cho nhiều súng phụt khí hoặc các thiết bị hỗ trợ dòng.

5.1.8 Sự bắn ra của các bộ phận (của máy và/hoặc của vật liệu rời)

Ở những nơi việc tăng hoặc giảm áp suất quá mức có thể xảy ra thì phải trang bị các thiết bị an toàn cho silo (van, cửa xả áp, đĩa phòng nổ …) để đề phòng quá áp trong silo và loại trừ sự bắn ra của các bộ phận silo (ví dụ: cửa tiếp cận, bộ lọc hoặc toàn bộ mái silo). Các cửa tiếp cận, tấm chắn, nắp đậy… cần phải tính đến điều này khi thiết kế.

Thiết bị giảm áp, ví dụ đĩa phòng nổ được bố trí sao cho tránh được thiệt hại khi bản thân nó bị kích hoạt.

Các biện pháp an toàn để tránh chảy tràn vật liệu được nêu trong 5.9.2.

Phải trang bị tối thiểu một thiết bị chỉ báo mức vật liệu trong silo nhằm loại trừ việc đầy quá mức của silo hoặc tránh việc chảy tràn vật liệu khi một silo rỗng được nạp đầy ngoài dự kiến bằng cửa mở. Nếu vật liệu rời tạo ra bất kỳ mối nguy hiểm bổ sung nào trong trường hợp đầy quá mức hoặc chảy tràn (như mối nguy hiểm do cháy, nổ…), các thiết bị chỉ báo mức vật liệu phải được khóa liên động với thiết bị nạp và xả liệu. Nếu một phương tiện vận chuyển được làm đầy bằng cách rót vật liệu, khóa liên động này phải loại trừ được việc tiếp cận vào khu vực nạp liệu.

Thiết bị nạp liệu và xả liệu của silo phải được thiết kế để ngăn vật liệu chảy ra ngoài bằng cách, ví dụ sử dụng hệ thống máng chính xác, các nắp đậy, khe hở, vỏ bọc, hút làm sạch.

Các van giảm áp hoặc các thiết bị tương tự khác (cửa thoát khí, đĩa phòng nỗ…) phải được thiết kế sao cho việc bố trí chúng có thể tránh được các bộ phận bị bắn vào khu vực giao thông và khu vực làm việc khi chúng được kích hoạt.

Nếu các máng trượt có khả năng chuyển động để thay đổi độ nghiêng thì nó phải đảm bảo vật liệu nằm trên chúng không thể rơi xuống các khu vực giao thông và khu vực làm việc.

5.1.9 Mất ổn định (của máy và các bộ phận máy)

Khi silo hoạt động dưới các điều kiện vượt quá áp suất dự kiến hoặc dưới các điều kiện áp suất dưới mức dự kiến, phải trang bị các thiết bị ồn định áp suất phù hợp để tránh quá tải dẫn đến mất ổn định (cũng có thể xem Phụ lục B).

Nếu silo được trang bị đĩa phòng nổ hoặc các màng chắn, chúng phải được đặt ở khu vực phía trên của silo hoặc ở cạnh bên phía trên silo đối xứng với trục dọc của nó. Silo và các thiết bị cố định nó phải được thiết kế chịu được phản lực do nổ gây ra dẫn đến silo có thể bị đổ.

5.1.10 Trượt, vấp và té ngã liên quan đến máy (do tính chất cơ học của chúng)

Phải trang bị rào chắn ở mặt trên của silo để loại trừ người bị ngã xuống dưới hoặc rơi vào bên trong silo. Các lan can bảo vệ phải tuân theo TCVN 7387-3 (ISO 14122-3).

CHÚ THÍCH: Đối với các mối nguy hiểm liên quan đến ngã vào trong silo, xem 5.1.6.1.

Nếu lối đi có độ dốc lớn hơn 5° thì phải lắp đặt tối thiểu hai tay vịn.

Những nơi việc tiếp cận được dự kiến là một lần một tuần hoặc nhiều hơn, phải trang bị lối tiếp cận cố định (như yêu cầu của TCVN 7387-1 (ISO 14122-1) và TCVN 7387-3 (ISO 14122-3)). Bề mặt của lối đi, sàn công tác… phải lả loại chống trượt (ví dụ bằng tôn nhám, lưới). Đặc tính của sản phẩm dự kiến lưu trữ và việc thoát nước phải được xem xét khi lựa chọn mặt sàn để tránh rơi vật liệu (xem TCVN 7387-2 (ISO 14122-2)).

Các khu vực mái có thể tiếp cận được phải được thiết kế để có thể làm sạch chúng được (ví dụ với hệ thống hút, hệ thống làm sạch chân không, hệ thống rửa).

Nếu có thể đi lại trên thiết bị nạp liệu hoặc xả liệu, kết cấu của chúng phải chịu được tải trọng tối thiểu là 1,5 kN/m2.

5.2 Các mối nguy hiểm do điện

5.2.1 Thiết bị điện

Các thiết bị điện phải tuân theo tất cả các điều khoản thích hợp của EN 60204-1:1997, cùng với các yêu cầu được quy định dưới đây.

Nếu thiết bị được vận hành dưới các điều kiện nguồn cấp điện nằm ngoài phạm vi được quy định của EN 60204-1:1997, 4.3, hoặc prEN 60204-11:1997, Điều 4, nhà sản xuất phải tiến hành thay đổi các thiết kế cần thiết, cung cấp các biện pháp an toàn cần thiết và/hoặc ghi rõ tất cả các hạn chế hoạt động trong hướng dẫn vận hành.

CHÚ THÍCH: Các thiết bị điện bao gồm vật liệu, các đầu nối, thiết bị, dụng cụ, chi tiết cố định, đồ dùng và các bộ phận tương tự, được sử dụng như là một phần của hệ thống hoặc kết nối với hệ thống điện, bao gồm cả các thiết bị ngắt kết nối khỏi nguồn. Điều này bao gồm cả các thiết bị điện, thiết bị ngắt khỏi nguồn và từng dây dẫn ở silo và từ silo đến thiết bị ngắt kết nối khỏi nguồn.

5.2.1.1 Các biện pháp ngắt kết nối

Phải áp dụng các biện pháp để loại trừ việc khởi động ngoài ý muốn và sốc điện khi thực hiện các công việc ở silo hoặc các thiết bị điện của nó (xem EN 1037 và 5.4 và 5.5 của EN 60204-1:1997). Phải trang bị một thiết bị ngắt kết nối phù hợp với các yêu cầu của 5.3.2a), b), c) hoặc d) và 5.3.3 của EN 60204- 1:1997.

Nếu silo là một phần của hệ thống được chia thành nhiều phần mà ở đó từng phần có kết nối riêng với nguồn điện thì từng phần riêng đó phải có khả năng cô lập với nguồn điện để có thể tiến hành thực hiện các công việc.

Nếu các bộ phận của thiết bị điện vẫn còn điện áp sau khi ngắt khỏi nguồn (ví dụ do sự nối liền nhau giữa các bộ phận của hệ thống lưu trữ) thì các bộ phận này phải được đánh dấu, và/hoặc bằng một biện pháp thích hợp để bảo vệ chống tiếp xúc trực tiếp (xem 5.3.5 và 6.2 của EN 60204-1:1997).

5.2.1.2 Môi trường

Các nhà cung cấp phải lựa chọn và lắp đặt thiết bị phù hợp với môi trường làm việc dự kiến, vỏ bao che (tủ điện, hộp điện, khoang) cho các thiết bị điện phải có cấp bảo vệ phù hợp, ví dụ vỏ bao che cho thiết bị điện trong nhà phải có cấp bảo vệ tối thiểu IP 22, cho động cơ là IP 23, khi đặt ở bên ngoài và nguy cơ có nước lọt vào thì chúng phải có cấp bảo vệ tối thiểu là IP 54 (xem TCVN 4255 (IEC 60529)).

Thiết bị phải được thiết kế để chịu được rung thông thường xuất hiện trong silo mà không có sự hư hỏng dẫn đến nguy hiểm.

Nếu silo được dự kiến sử dụng trong các điều kiện không nằm trong phạm vi của 4.4, EN 60204- 1:1997, ví dụ nhiệt độ môi trường xung quanh, độ ẩm, độ cao, môi trường ăn mòn, nhà sản xuất phải xem xét điều này khi thiết kế.

5.2.1.3 Kỹ thuật đi dây

Kỹ thuật đi dây được sử dụng trong silo và từ silo đến các thiết bị ngắt kết nối của nguồn điện, bao gồm bất kỳ công việc nào trên công trường, phải tuân theo các yêu cầu trong Phần 13 và 14 của EN 60204-1:1997. Điều này bao gồm kỹ thuật ghi nhãn và kiểu đi dây được áp dụng cả bên trong và bên ngoài vỏ bao che. Đặc biệt, ở nơi có thể thực hiện được, dây dẫn nằm bên ngoài vỏ bao che không được bố trí ở vị trí lân cận với các vật liệu dễ cháy hoặc ở nơi có thể bị phá hủy bằng cơ học. Những nơi mà không thể tránh khỏi điều này, dây dẫn phải được bảo vệ một cách phù hợp, ví dụ cáp vỏ thép, ống dẫn kim loại cứng, ống bọc bảo vệ mềm, máng đi dây bằng kim loại, ống bao dây cáp bằng kim loại hoặc các biện pháp phù hợp khác.

5.2.1.4 Điện tích tĩnh

Các mối nguy hiểm bao gồm sốc điện và cháy có thể gây ra bởi điện tích tĩnh. Nếu nhận thấy con người có thể bị nguy hiểm trực tiếp hoặc gián tiếp do điện tích tĩnh, phải áp dụng các biện pháp bảo vệ phù hợp (ví dụ nối đất, tiếp xúc bằng chổi điện hoặc chi tiết phóng điện cho các bộ phận di động).

CHÚ THÍCH: Các biện pháp phòng chống các mối nguy hiểm về điện được xem xét bởi CENELEC/TC44X.

Nếu có nối đẳng thế giữa các thiết bị (ví dụ phương tiện vận tải, thùng chứa), thì hiện tượng tích và phóng điện chỉ có thể xảy ra khi nối đẳng thế này có hiệu quả.

5.3 Tương thích điện từ (EMC)

Điều 5.3.1 liên quan đến chỉ dẫn EMC, Điều 5.3.2 liên quan đến chỉ dẫn về máy.

5.3.1 Các yêu cầu về tính tương thích điện từ

Các nhiễu loạn điện từ được tạo ra bởi các thiết bị phải không được phép vượt quá các giá trị được quy định trong tiêu chuẩn bức xạ chung EN 61000-6-3. Các thiết bị cũng phải có khả năng miễn nhiễm hoàn toàn đối với các nhiễu loạn điện từ để có thể làm việc như dự kiến trong điều kiện các giá trị và các loại nhiễu loạn được quy định trong EN 61000-6-2. Khi thiết kế, lắp đặt và đi dây thiết bị và các cụm máy, nhà sản xuất phải quan tâm đến sự khuyến cáo của nhà cung cấp thiết bị và các cụm máy để đảm bảo ảnh hưởng của nhiễu loạn điện từ lên chúng phải không dẫn đến các hoạt động ngoài dự kiến.

Đặc biệt, mất chức năng hoặc suy giảm chức năng sau đây là không được phép:

– Bất kỳ lỗi báo giờ, lỗi thời gian hoặc lỗi đếm;

– Thay đổi tốc độ vượt quá +/- 20% của thiết bị xả liệu;

– Rối loạn hoạt động của các thiết bị khóa liên động;

– Tăng/giảm khoảng thời gian khởi động lớn hơn 10%;

– Giảm khả năng phát hiện lỗi liên quan đến an toàn.

Thông tin về các biện pháp làm giảm các nhiễu loạn được tạo ra và các biện pháp làm giảm ảnh hưởng của các nhiễu loạn lên thiết bị được nêu trong Điều 4.4.2, EN 60204-1:1997. Đối với các thử nghiệm được quy định trong EN 61000-6-2, bất kỳ sự suy giảm chức năng hoặc mất chức năng cho phép liên quan đến chỉ tiêu chức năng “A” và “B” phải được công bố bởi nhà sản xuất. Bất kỳ mất chức năng tạm thời nào đó liên quan đến chỉ tiêu chức năng “C” phải được công bố bởi nhà sản xuất.

5.3.2 Các yêu cầu an toàn liên quan đến EMC

Các thiết bị phải có khả năng miễn nhiễm hoàn toàn đối với các nhiễu loạn điện từ để có thể hoạt động một cách an toàn như dự kiến và không gây ra nguy hiểm trong điều kiện các mức và các loại nhiễu loạn được quy định trong EN 61000-6-2. Khi thiết kế, lắp đặt và đi dây thiết bị và các cụm máy, nhà sản xuất phải quan tâm đến sự khuyến cáo của nhà cung cấp thiết bị và các cụm máy để đảm bảo ảnh hưởng của nhiễu loạn điện từ lên chúng phải không dẫn đến hoạt động không an toàn và gây ra mối nguy hiểm.

Các chỉ tiêu hoạt động sau phải được sử dụng để xác định kết quả (đạt/không đạt) của thử nghiệm miễn nhiễm EMC:

a) Với các thử nghiệm được quy định trong EN 61000-6-2, phải áp dụng các chỉ tiêu hoạt động được quy định trong tiêu chuẩn này;

b) Liên quan đến tất cả các chi tiêu hoạt động quy định trong EN 61000-6-2 (A, B…), không được phép có sự mất chức năng hoặc suy giảm chức năng có thể dẫn đến nguy hiểm. Đặc biệt, mát chức năng hoặc suy giảm chức năng sau đây không được phép xuất hiện:

– Khởi động ngoài ý muốn (xem EN 1037);

– Khóa lệnh điều khiển dừng khẩn cấp hoặc cài đặt lại chức năng dừng khẩn cấp (xem EN 418 và EN 60204-1);

– Cản trở sự vận hành của các thiết bị an toàn/khóa liên động, mạch liên quan đến công tắc vị trí cuối cùng, mạch liên quan đến công tắc khóa liên động, mạch liên quan đến thiết bị dừng khẩn cấp, mạch liên quan đến hệ thống điều khiển mức đầy, mạch liên quan đến hệ thống điều khiển xả liệu và mạch liên quan đến khởi động và dừng;

– Bất kỳ sự suy giảm khả năng phát hiện hư hỏng của hệ thống điều khiển liên quan đến an toàn với các khí cụ điện theo 5.9.3.4, cũng như hệ thống như vậy cho các thiết bị an toàn và các thiết bị khóa liên động được chọn tuân theo các quy định được nêu ở trên.

Thông tin về các biện pháp để giảm ảnh hưởng của nhiễu loạn điện từ được nêu trong EN 60204- 1:1997, 4.4.2.

5.4 Mối nguy hiểm về nhiệt

Nếu vật liệu được lưu trữ hoặc bất kỳ bộ phận nào của thiết bị khi tiếp xúc với người có thể dẫn đến bị cháy hoặc bị bỏng thì phải áp dụng các biện pháp sau:

– Khi có thể duy trì nhiệt độ dưới nhiệt độ lớn nhất dưới đây:

– Đối với các khu vực không dự kiến tiếp xúc, phải áp dụng nhiệt độ được quy định trong Phụ lục B của ISO 13732-1:2008 dựa trên thời gian tiếp xúc là 0,5 s;

– Đối với các bộ phận có thể với tới trong hệ thống, phải áp dụng nhiệt độ được quy định trong ISO 13732-1 dựa trên thời gian tiếp xúc là 1 s;

– Đối với các bộ phận vận hành bằng tay, phải áp dụng nhiệt độ được quy định trong ISO 13732- 1 dựa trên thời gian tiếp xúc là 1 phút.

– Khi không thể duy trì nhiệt độ lớn nhất đề cập phía trên thì phải xem xét các biện pháp phòng ngừa sau:

– Làm lạnh;

– Cách ly;

– Khoảng cách an toàn (xem EN 294:1992, ngoại trừ Bảng 1).

5.5 Mối nguy hiểm gây ra bởi bức xạ

5.5.1 Laze (máy phát lượng tử ánh sáng)

Laze, ví dụ như là đồng hồ đo mức đầy trong các silo hoặc có thể được sử dụng cho các dụng cụ đo đặc biệt, phải tuân theo EN 60825-1.

Mức laze 3B và 4 chỉ được phép sử dụng nếu như các mức laze thấp hơn không đạt được do các điều kiện cục bộ.

5.5.2 Bức xạ mặt trời

Nếu các mối nguy hiểm có thể xuất hiện bởi sự nóng lên của vật liệu trong silo, nhiệt độ của vật liệu phải được kiểm tra thường xuyên. Các biện pháp dưới đây được áp dụng để ngăn sự nóng lên của vật liệu:

– Các bề mặt phản chiếu bên ngoài;

– Cách nhiệt;

– Thiết bị làm mát.

5.6 Mối nguy hiểm gây ra bởi vật liệu được vận chuyển và lưu trữ trong một thiết bị lưu trữ

Nhà sản xuất phải chú ý đến các đặc tính của vật liệu (xem giới thiệu “thỏa thuận”).

CHÚ THÍCH: Để mô tả các loại vật liệu rời xem FEM 2.581/2.582 (xem Tài liệu tham khảo).

5.6.1 Mối nguy hiểm gây ra bởi tiếp xúc hoặc hít vào các khí độc và bụi

Thiết bị phải được thiết kế và lắp đặt để có thể hoạt động phù hợp trong các điều kiện mỏi trường dự kiến.

Các khu vực nhà ở phải được bịt kín hoàn toàn và trường hợp cần thiết, phải trang bị thiết bị hút bụi hoặc khí được thiết kế phù hợp.

Nơi mà bụi có hại có thể thoát ra ngoài không khí (ví dụ nạp liệu bằng khí nén) phải trang bị các bộ lọc.

5.6.2 Mối nguy hiểm cháy hoặc nổ

Khi thiết bị có thể được yêu cầu để lưu trữ các vật liệu hạt mịn và tồn tại các điều kiện gây nguy hiểm cháy nổ, thì cần tham khảo các yêu cầu tại Phụ lục D.

5.7 Mối nguy hiểm gây ra việc bỏ qua nguyên tắc Ecgônômi trong khi thiết kế máy (sự không phù hợp với các đặc tính và khả năng của con người)

5.7.1 Không phù hợp với giải phẫu học con người của tay và cánh tay hoặc chân và bàn chân

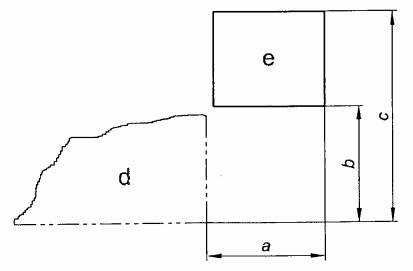

Các bộ phận điều khiển phải được bố trí ở các vị trí mà con người có thể dễ dàng với tới (xem Hình 5 cho một vị trí vận hành cố định).

CHÚ DẪN:

a Nhỏ hơn hoặc bằng 0,5 mét

b Lởn hơn 0,9 mét

c Nhỏ hơn 1,5 mét

d Khu vực làm việc

e Khu vực cho các bộ phận điều khiển bằng tay

Hình 5 – Các vị trí của bộ phận điều khiển bằng tay (vị trí vận hành cố định)

Các bộ phận điều khiển phải được thiết kế để có thể vận hành với lực có thể chấp nhận được (nhỏ hơn 150 N).

5.7.2 Bỏ qua việc sử dụng các phương tiện bảo vệ cá nhân

Nếu dự kiến đeo găng tay an toàn, các bộ phận điều khiển phải được thiết kế để có thể điều khiển chúng phù hợp với điều kiện này.

Khoảng không gian giữa từng thiết bị điều khiển và khoảng không xung quanh nó phải không nhỏ hơn:

a) 50 mm cho bộ phận điều khiển bằng tay với yêu cầu lực điều khiển lớn hơn 50 N;

b) 25 mm cho bộ phận điều khiển bằng tay với yêu cầu lực điều khiển nhỏ hơn hoặc bằng 50N;

c) 10 mm giữa các hàng của nút ấn và công tắc;

d) 15 mm giữa các nút ấn điều khiển riêng rẽ;

e) 100 mm cho các bàn đạp.

5.7.3 Không đủ ánh sáng cục bộ

Chiếu sáng nơi làm việc phải tuân theo EN 12464-1 và EN 12464-2.

5.8 Các mối nguy hiểm kết hợp

Phát hiện từng mối nguy hiềm đơn lẻ là đủ để phát hiện các mối nguy hiểm kết hợp.

5.9 Các mối nguy hiểm gây ra bởi hư hỏng nguồn cung cấp năng lượng, hư hỏng các bộ phận máy và rối loạn các chức năng khác

5.9.1 Hỏng nguồn cung cấp năng lượng (của mạch năng lượng và/hoặc mạch điều khiển)

Hệ thống xả liệu bao gồm cả các cơ cấu dẫn động của chúng phải được thiết kế để loại trừ các chuyển động ngoài dự kiến và các thay đổi ngoài dự kiến của việc điều chỉnh tốc độ dòng vật liệu.

Độ chính xác của việc điều chỉnh tốc độ dòng vật liệu phải được thiết kế để tránh hiện tượng bị đầy tràn. Hệ thống cửa phải đảm bảo sự gián đoạn của dòng chầy trong một khoảng thời gian ngắn nhất và tránh hiện tượng chảy tràn (ví dụ cửa phụ).

Phải có khả năng làm gián đoạn dòng vật liệu bằng tay trong trường hợp có hư hỏng nguồn cấp điện hoặc hệ thống điều khiển.

5.9.2 Vật liệu bị bắn ra hoặc tắc lại ngoài ý muốn

Thiết kế silo phải làm giảm tối đa các hiện tượng sau:

– Chảy tràn;

– Chế độ dòng chảy không đều và không ổn định (dòng chảy lõi, lỗ chuột chạy) trong silo không có dòng chảy khối;

– Tạo vòm.

Điều này phụ thuộc vào loại vật liệu và tính chất dòng chảy của nó, hình dáng, góc nghiêng và đặc tính ma sát của các thành bên, vị trí và kích thước của cửa xả liệu, tốc độ xả liệu và thiết bị hỗ trợ dòng vật liệu.

5.9.3 Các biện pháp bảo vệ chống lại các mối nguy hiểm gây ra bởi sự không phù hợp, hư hỏng hoặc rối loạn chức năng của các bộ phận liên quan đến an toàn của bộ điều khiển

5.9.3.1 Điều khiển và hệ thống điều khiển

Điều khiển và các mạch được sử dụng cho mục đích an toàn bao gồm:

Mạch với công tắc giới hạn, mạch với khóa liên động, mạch với thiết bị dừng khẩn cấp, mạch với thiết bị kiểm tra mức làm đầy, mạch với thiết bị điều khiển xả liệu và mạch với chức năng khởi động và chức năng dừng.

5.9.3.2 Các bộ phận liên quan đến an toàn

Các bộ phận liên quan đến an toàn phải được thiết kế, lựa chọn, bố trí và/hoặc bảo vệ để phù hợp với các điều kiện thực tế dự kiến và các ứng dụng khác nhau của thiết bị (ví dụ sự đóng băng).

Các bố trí đóng mở của các công tắc vận hành kiểu cơ khí phải là loại “mở cưỡng bức” theo Điều 3 của EN 60947-5-1:1997 (ví dụ các công tắc an toàn).

Nếu một thiết bị an toàn được kích hoạt, một lệnh dừng phải được đưa ra một cách tự động để kích hoạt việc dừng thích hợp theo mức 0 hoặc mức 1 phù hợp với thiết kế (xem 9.2.2 của EN 60204- 1:1997). Chức năng dừng phải tuân theo 5.2, EN 954-1:1996.

5.9.3.3 Các chi tiết truyền tín hiệu được sử dụng cho mục đích an toàn

Các chi tiết truyền tín hiệu được sử dụng cho các mục đích an toàn được liệt kê trong 5.9.3.1 ví dụ dây dẫn, phải được thiết kế để trong trường hợp hư hỏng hoặc gián đoạn, thiết bị không bị dẫn đến tình trạng nguy hiểm, có nghĩa là một lệnh dừng phải được tự động đưa ra.

5.9.3.4 Hệ thống điều khiển

Hệ thống điều khiển và thiết bị điều khiển phải được thiết kế theo các biện pháp kỹ thuật đã được kiểm nghiệm và phải sử dụng các bộ phận đã được kiểm nghiệm (xem 9.4, EN 60204-1:1997). Các bộ phận liên quan đến an toàn của hệ thống điều khiển phải được thiết kế tối thiểu theo các yêu cầu của mức 1 (xem 6.2.2, EN 954-1:1996). Ở các thiết bị điện có khả năng lập trình hoặc thiết bị điện bao gồm các mô đun điện tử được sử dụng cho mục đích liên quan đến an toàn được liệt kê trong 5.9.3.1, chúng phải tuân theo các yêu cầu tối thiểu của mức 2 (xem 6.2.3, EN 954-1:1996). Nếu các thiết bị điện có khả năng lập trình hoặc các thiết bị điện (bao gồm các mô đun điện tử) là biện pháp duy nhất sử dụng để truyền lệnh dừng khẩn cấp, hệ thống dừng khẩn cấp phải tuân theo các yêu cầu của mức 4 (xem 6.2.5, EN 954-1:1996).

Khi đóng nguồn cấp điện, không được phép làm cho máy chạy.

Trong trường hợp gián đoạn nguồn cấp điện, biến động nguồn điện quá mức và khôi phục nguồn cấp điện (xem 7.5, EN 60204-1:1997), lỗi hoặc hư hỏng hệ thống điều khiển, không cho phép xuất hiện các tình huống nguy hiểm (ví dụ không thể dừng máy, khởi động ngoài ý muốn; xem 4.2, EN 954-1:1996).

Không cho phép người không có thẩm quyền được tiếp cận với các mạch điện tử, phần mềm và các thiết bị an toàn có thể điều chỉnh/thiết bị an toàn, ví dụ nhờ việc sử dụng các mã tiếp cận hoặc các công cụ đặc biệt.

5.9.3.5 Chức năng khởi động

Để ngăn việc khởi động ngoài ý muốn xem EN 1037.

Các thiết bị khởi động phải được lắp đặt và gắn kết sao cho rủi ro do vận hành không có chú ý giảm đến mức tối thiểu. Chúng phải được bố trí trong phạm vi tầm với của người vận hành và phải dễ nhận biết và dễ nhìn.

5.9.3.6 Chức năng dừng và thiết bị dừng

Các thiết bị dừng phải được bố trí trong phạm vi tầm với của người vận hành ở tất cả các trạm điều khiển và phải được nhận biết và quan sát một cách rõ ràng (cho việc xác định vị trí xem 5.7.1 ở trên), Chức năng dừng phải là mức dừng thích hợp hợp “0” hoặc “1” và phù hợp với thiết kế (xem EN 60204- 1:1997, 9.2.2).

CHÚ THÍCH: Khóa liên động với các thiết bị có thể khác phải được xem xét.

Các thiết bị dừng đòi hỏi không phải là loại sử dụng lực tác động duy trì bằng tay. Sau khi tác động chúng một phần thích hợp của thiết bị dừng lại và duy trì ở trạng thái nghỉ.

Chức năng dừng phải được sắp xếp sao cho không tạo ra các tình huống nguy hiểm (ví dụ xả liệu nguy hiểm). Nếu sử dụng các cửa để xả liệu thì chúng phải được đóng lại ngay lập tức sau khi có tác động của thiết bị dừng.

5.9.3.7 Hệ thông dừng khẩn cấp

Hệ thống dừng khẩn cấp phải tuân theo EN 418 và phải là mức dừng thích hợp “0” hoặc mức “1” phù hợp với thiết kế (xem 4.1.5, EN 418:1992).

Các thiết bị dừng khẩn cấp phải được vận hành chủ động và là loại tự khóa.

Các thiết bị dừng khẩn cấp phải được bố trí ít nhất ở các vị trí nạp liệu và xả liệu, nơi có các thiết bị tiếp cận thường xuyên. Chiều cao của thiết bị dừng khẩn cấp xem Điều 5.7.1.

Các chức năng dừng khẩn cấp phải được sắp xếp sao cho chúng không gây ra các mối nguy hiểm khác (ví dụ xả liệu hoàn toàn của silo do sau khi tác động dừng khẩn cấp người vận hành không thể đóng cửa).

5.10 Các mối nguy hiểm gây ra do hư hỏng (tạm thời) và/hoặc bố trí sai các biện pháp/phương tiện bảo vệ

5.10.1. Thiết bị ngắt kết nối nguồn cung cấp năng lượng

Phải có các thiết bị riêng để ngắt kết nối nguồn cung cấp năng lượng cho từng loại năng lượng (thủy lực, khí nén và điện), xem EN 1037 và EN 60204-1.

5.10.1.1 Lối tiếp cận an toàn vào khu vực B của silo

Các thiết bị ngắt kết nối liên quan đến lối tiếp cận an toàn vào khu vực B của silo phải được bố trí ở nơi gần nhất có thể tại cửa tiếp cận. Các thiết bị này phải là loại có thể khóa được. Điều này cũng áp dụng cho các thiết bị nạp liệu được dẫn động bằng động cơ.

Đối với các súng phụt khí và các thiết bị hỗ trợ dòng vật liệu khác, xem 5.1.7.

Phải có các nắp đậy hoặc rào chắn đặc biệt nếu có mối nguy hiểm đối với người xâm nhập vào khu vực B của silo do vật liệu rơi từ trên thiết bị nạp liệu xuống ngay cả khi nó không làm việc.

5.10.1.2 Các thiết bị và phụ kiện cần thiết cho việc điều chỉnh và/hoặc bảo dưỡng an toàn

Các thiết bị phải được thiết kế để có thể điều chỉnh, bôi trơn và bảo dưỡng tại các vị trí đặt bên ngoài các khu vực nguy hiểm (xem Điều 5, EN 1037:1995).

Đối với các công tác sửa chữa hoặc bảo dưỡng đặc biệt, cần cung cấp một hoặc một tổ hợp của các biện pháp sau đây:

– Mỗi đơn vị của thiết bị phải được cách ly và năng lượng phải được tiêu tán (xem Điều 5, EN 1037:1995).

– Các chế độ vận hành đặc biệt:

a) Các nút bấm không duy trì cho điều khiển cục bộ;

b) Điều khiển từ xa (xem 5.1.5);

c) Các thiết bị để hạn chế tốc độ;

d) Thiết bị điều khiển tạm thời để giới hạn chuyển động.

Không được sử dụng bộ điều khiển không dây.

Nếu phải đưa vào các biện pháp bổ sung đặc biệt, vật liệu yêu cầu phải được cung cấp cùng với thiết bị. Các thiết bị lựa chọn chế độ vận hành phải có quyền ưu tiên hơn đối với bất cứ hoạt động nào có thể ở chế độ vận hành thông thường.

Đối với lối tiếp cận cũng có thể xem 5.1.6.2.

6 Kiểm tra xác nhận các yêu cầu về an toàn và yêu cầu về tính tương thích điện từ (EMC) và/hoặc các biện pháp bảo vệ

6.1 Quy định chung

Các yêu cầu về an toàn và/hoặc các biện pháp bảo vệ trong Điều 5 và 7 của tiêu chuẩn này phải được kiểm tra xác nhận theo bảng dưới đây. Việc kiểm tra xác nhận bao gồm:

1) Kiểm tra xác nhận loại để đảm bảo chắc chắn rằng loại đó đáp ứng các yêu cầu của tiêu chuẩn này (mục thứ nhất của bảng).

2) Kiểm tra xác nhận riêng lẻ để chứng tỏ rằng mỗi phần riêng lẻ đáp ứng được các yêu cầu của tiêu chuẩn này trước khi được đưa ra thị trường. Trong trường hợp máy được lắp ráp tại công trường, phần kiểm tra xác nhận không thể thực hiện được trước khi gửi đi sẽ phải được thực hiện tại nơi sử dụng (mục thứ hai của bảng).

Bảng này bao gồm các phương pháp kiểm tra xác nhận dưới đây:

a) Kiểm tra bằng quan sát: mục đích chỉ để xác nhận sự có mặt của các bộ phận cần thiết (ví dụ thiết bị che chắn, thiết bị cảnh báo bằng hình ảnh, ghi nhãn…) hay có các tài liệu, bản vẽ được cung cấp và đáp ứng đầy đủ các yêu cầu theo tiêu chuẩn (kí hiệu “V” (visual check) trong bảng);

b) Kiểm tra bằng các phép đo: mục đích để xác nhận các thông số cần thiết được đảm bảo (ví dụ kích thước hình học, khoảng cách an toàn, điện trở cách điện của mạch điện, tiếng ồn, rung; kí hiệu “M” (measurement) trong bảng);

c) (Các) thử nghiệm

1) Thử nghiệm chức năng: nhằm xác nhận rằng ở chế độ không tải, một chu trình làm việc bình thường hoặc một phần của chu trình làm việc, thiết bị bao gồm tất cả các thiết bị an toàn hoạt động như dự kiến và tất cả các chức năng phù hợp với các yêu cầu và hồ sơ kỹ thuật. (Kí hiệu “FT” (functional test) trong bảng);

2) (Các) thử nghiệm có tải: thử nghiệm nằm ngoài các thử nghiệm chức năng thông thường. Kết quả của nó nhằm chứng minh rằng nếu như thiết bị được nạp liệu, Ví dụ: độ bền và/hoặc độ ổn định và tất cả các thiết bị an toàn và điều chỉnh của nó có phù hợp hay không và kết quả của việc vận hành chúng có tuân theo các yêu cầu của tiêu chuẩn này. (Kí hiệu “LT” (loaded test) trong bảng);

3) Kiểm tra xác nhận riêng/Các phép đo riêng (ví dụ điện, tương thích điện từ, nguy cơ cháy/nổ): kiểm tra xem các thông số đã nêu có được đáp ứng hay không (ví dụ tuân theo các tiêu chuẩn về điện; kí hiệu “SV” (specific verification) trong bảng).

|

|

Kiểm tra xác nhận loại |

Kiểm tra xác nhận riêng lẻ |

||||

|

Điều |

Kiểm tra bằng quan sát |

Kiểm tra bằng các phép đo |

Thử nghiệm |

Kiểm tra bằng quan sát |

Kiểm tra bằng các phép đo |

Thử nghiệm |

|

5 |

V |

|

|

V |

|

|

|

5.1 |

V |

M |

|

V |

M |

|

|

5.1.1 |

V |

M hoặc kiểm tra tính toán |

|

V |

|

|

|

5.1.1.1 |

V |

M |

|

V |

|

|

|

5.1.1.2 |

V |

M |

|

V |

|

|

|

5.1.1.3 |

V |

M |

|

V |

|

|

|

5.1.1.4 |

V |

|

FT |

V |

|

FT |

|

5.1.2.1 |

V |

M |

|

V |

|

|

|

5.1.2.2 |

V |

|

FT |

V |

|

FT |

|

5.1.2.3 |

V |

|

FT |

V |

|

FT |

|

5.1.3 |

V |

M |

FT |

V |

M |

FT |

|

5.1.4 |

V |

M |

|

V |

|

|

|

5.1.5 |

V |

M |

FT |

V |

|

FT |

|

5.1.6.1 |

V |

M |

|

V |

|

|

|

5.1.6.2 |

V |

M |

|

V |

M |

|

|

5.1.7 |

V |

|

FT |

V |

|

FT |

|

5.1.8 |

V |

Kiểm tra tính toán |

FT |

V |

|

FT |

|

5.1.9 |

V |

M |

|

V |

|

|

|

5.1.10 |

V |

M |

|

V |

|

|

|

5.2.1 |

|

|

SV |

|

|

SV |

|

5.2.1.1 |

V |

|

|

V |

|

|

|

5.2.1.2 |

V |

|

|

V |

|

|

|

5.2.1.3 |

V |

|

|

V |

|

|

|

5.2.2 |

V |

|

FT |

V |

|

FT |

|

5.3.1 |

|

|

SV (xem 6.2.1) |

|

|

SV (xem 6.2.1) |

|

5.3.2 |

|

|

SV (xem 6.2.2) |

|

|

SV (xem 6.2.2) |

|

5.4 |

V |

|

LT |

V |

|

LT |

|

5.5.1 |

V |

|

|

V |

|

|

|

5.5.2 |

V |

|

|

V |

|

|

|

5.6 |

V |

|

|

V |

|

|

|

5.6.1 |

V |

|

|

V |

|

|

|

5.6.2 |

|

|

SV |

|

|

SV |

|

5.7.1 |

V |

M |

|

V |

|

|

|

5.7.2 |

V |

M |

|

V |

|

|

|

5.7.3 |

V |

M |

|

V |

|

|

|

5.9.1 |

V |

|

LT |

V |

|

LT |

|

5.9.2 |

V |

|

|

V |

|

|

|

5.9.3.1 |

V |

|

|

V |

|

|

|

5.9.3.2 |

V |

|

FT |

V |

|

FT |

|

5.9.3.3 |

V |

|

|

V |

|

|

|

5.9.3.4 |

V |

|

FT |

V |

|

FT |

|

5.9.3.5 |

V |

|

FT |

V |

|

FT |

|

5.9.3.6 |

V |

|

FT |

V |

|

FT |

|

5.9.3.7 |

V |

M |

FT |

V |

|

FT |

|

5.10.1 |

V |

|

|

V |

|

|

|

5.10.1.1 |

V |

|

|

V |

|

|

|

5.10.1.2 |

V |

|

FT |

V |

|

FT |

|

7 |

Kiểm tra xác nhận nội dung |

|

|

V |

|

|

6.2 Kiểm tra xác nhận đặc biệt

6.2.1 Kiểm tra xác nhận tính tương thích điện từ

Việc tuân theo các yêu cầu về tính tương thích điện từ trong 5.3.1 phải được kiểm tra xác nhận phù hợp với các tiêu chuẩn đã được cập. Nếu việc thử nghiệm một hệ thống hoàn chỉnh không thể thực hiện được một cách đầy đủ do kích thước của hệ thống, nhà sản xuất phải xác nhận rằng tất cả các cụm lắp ráp của hệ thống phù hợp với Điều 5.3.1. Nhà sản xuất cũng phải xác nhận rằng các cụm lắp ráp náy đã được lắp ráp và đấu điện phù hợp với từng khuyến cáo của (các) nhà cung cấp chúng nhằm giảm ảnh hưởng của sự nhiễu loạn lên thiết bị và giảm các nhiễu loạn phát sinh.

6.2.2 Kiểm tra xác nhận các yêu cầu an toàn liên quan đến tính tương thích điện từ

Việc tuân theo các yêu cầu về tính tương thích điện từ trong 5.3.2 phải được kiểm tra sơ bộ và kiểm tra chức năng. Nếu việc kiểm tra một hệ thống hoàn chỉnh không thể thực hiện được một cách đầy đủ do kích thước của hệ thống, nhà sản xuất phải xác nhận rằng tất cả các cụm lắp ráp của hệ thống phù hợp với Điều 5.3.1. Nhà sản xuất cũng phải xác nhận rằng các cụm lắp ráp này đã được lắp ráp và đấu điện phù hợp với từng khuyến cáo của (các) nhà cung cấp chúng nhằm giảm thiểu ảnh hưởng của sự nhiễu loạn lên thiết bị và giảm thiểu các nhiễu loạn phát sinh.

7 Thông tin cho sử dụng

7.1 Hướng dẫn vận hành – Sổ tay hướng dẫn

7.1.1 Quy định chung

Hướng dẫn vận hành phải tuân theo TCVN 7383-2:2004 (ISO 12100-2:2003), 6.5. Hướng dẫn vận hành phải bao gồm các thông tin về các điều kiện dự kiến để thiết bị lưu trữ có thể vận hành, đặc biệt liên quan đến:

– Vật liệu rời cần lưu trữ;

CHÚ THÍCH: Xem Tài liệu tham khảo: FEM 2581 và 2582.

– Các thông tin về đặc tính dòng chày có liên quan như mật độ thể tích, góc ma sát;

– Các thông số kết cấu (ví dụ đường kính cửa xả, độ nghiêng của phần hình nón);

– Mô tả kết cấu bề mặt của thành trong;

– Khu vực làm việc và giao thông;

– Điều kiện làm việc (ví dụ chỉ dẫn của chế độ vận hành, đặc biệt trong việc cấp liệu và xả liệu của hệ thống lưu trữ);

– Đặc tính nổ do bụi (ví dụ theo VDI 3673, xem Phụ lục B);

– Điều kiện môi trường tối đa cho phép (ví dụ tuyết, gió, độ ẩm, nhiệt độ);

– Sổ tay này không bao gồm các biện pháp để vào và làm việc bên trong silo;

Hướng dẫn sử dụng phải lưu ý đến việc sử dụng không được dự kiến trước như:

– Thay thế các bộ phận quan trọng của hệ thống lưu trữ khác với các bộ phận được chỉ định trong hợp đồng mà không có sự cho phép của nhà sản xuất (điều này áp dụng đặc biệt với các loại vật liệu được lưu trữ);

– Sử dụng hệ thống trong các điều kiện không phân loại như bình thường (ví dụ độ ẩm cực cao trong vật liệu rời);

Ở nơi có một hệ thống logic lập trình được cung cấp thì hướng dẫn sử dụng phải có đầy đủ các chỉ dẫn cần thiết để sửa đổi các chương trình được nhà sản xuất cho phép.

Thông tin cho sử dụng áp dụng EN 60825-1.

7.1.2 Các chỉ dẫn về lắp đặt thiết bị lưu trữ

Nếu thiết bị lưu trữ được cung cấp dưới dạng các bộ phận, nhà sản xuất phải cung cấp các tài liệu hướng dẫn lắp đặt và các bản vẽ về:

– Hướng dẫn lắp ráp và lắp đặt;

– Các giai đoạn lắp ráp khác nhau;

– Tải trọng từ thiết bị lưu giữ;

– Trọng lượng lớn nhất, các kích thước và điểm móc hàng của các bộ phận riêng lẻ được cung cấp;

– Các thiết bị nâng hạ cần thiết (sức nâng – tầm với) và quy trình vận hành;

– Các biện pháp phòng ngừa cần thực hiện (ví dụ neo giữ, chống đỡ bằng chi tiết);

– Kết nối điện, thủy lực và khí nén;

– Các kiểm tra cần thiết trong quá trình và sau khi hoàn thành việc lắp đặt;

– Các yêu cầu nối đất tại những nơi có mối nguy hiểm về tĩnh điện;

– Bất kì thiết bị chuyên dùng nào cho quá trình lắp ráp và điều chỉnh;

– (Các) thông tin liên quan đến mặt liên kết, nơi thiết bị được dự định bổ sung các bộ phận khác nhau của (các) hệ thống vận chuyển liên tục;

– Các kiểm tra xác nhận còn lại sau khi lắp ráp.

7.1.3 Thông tin cho sử dụng của thiết bị lưu trữ

Hướng dẫn sử dụng phải bao gồm:

– Thông tin liên quan đển việc đào tạo người vận hành;

– Các chức năng điều khiển;

– Hướng dẫn khởi động lại;

– Hướng dẫn cài đặt, điều chỉnh và sửa đổi phần mềm máy tính;

– Chế độ dừng và biện pháp dừng (đặc biệt là danh sách và vị trí dừng khẩn cấp);

– Hướng dẫn nạp liệu và xả liệu;

– Chỉ dẫn rõ ràng về các mối nguy hiểm liên quan gây ra bởi việc bố trí thiếu hoặc sai các biện pháp và các phương tiện an toàn;

– Thông tin về phương tiện cho việc tiếp cận tạm thời mà nhà sử dụng phải trang bị nếu như cửa nạp liệu lớn hơn 0,05m x 0,05m;

– Thông tin về tiếng ồn;

– Mức áp suất âm trọng số A phát ra tại vị trí làm việc nếu như nó lớn hơn 70 dB(A), trường hợp nhỏ hơn hoặc bằng 70 dB(A), các số liệu này cũng được công bố;

– Giá trị lớn nhất của mức áp suất âm tức thời trọng số C ở vị trí điều khiển nếu như giá trị này vượt quá 63 Pa (tương đương 130 dB với áp suất âm chuẩn là 20 μPa);

– Mức công suất âm trọng số A của máy nếu mức áp suất âm phát thải trọng số A ở vị trí làm việc vượt quá 80 dB(A).

Hướng dẫn sử dụng phải chỉ dẫn cho người sử dụng về:

– Người sử dụng không được phép sửa đổi thiết kế hay hình dạng của thiết bị khi chưa tham khảo các nhà sản xuất hay đại điện được ủy quyền của họ;

– Sau khi sửa đổi thiết kế hay hình dạng của thiết bị, việc vận hành lại phải tuân theo Điều 6;

– Toàn bộ khu vực làm việc/giao thông phải được giữ sạch sẽ;

– Nếu rủi ro phát sinh bởi tiếng ồn dẫn đến cản trở quá trình giao tiếp bằng lời nói thì phải có thiết bị đặc biệt cho phép nhân viên nói chuyện với nhau mà không bị cản trở. Thiết bị đặc biệt này có thể là buồng đàm thoại, phòng đặc biệt…;

– Ở các không gian chật hẹp hạn chế việc dẫn điện trong hệ thống lưu trữ, ví dụ trong khu vực B của silo, nhà sử dụng phải trang bị đèn chiếu sáng chuyên dụng và dụng cụ được sạc điện cho các công việc ở trong không gian này (xem IEC 60364-7-706).

7.1.4 Thông tin cho việc kiểm tra và bảo dưỡng

7.1.4.1 Thông tin chung

Hướng dẫn sử dụng đối với công tác bảo trì phải yêu cầu (tối thiểu):

– Thiết bị phải được giữ ở trạng thái nguyên trạng và được bảo trì theo các chỉ dẫn của nhà sản xuất;

– Kiểm tra, điều chỉnh, bảo dưỡng và làm sạch phải được thực hiện thường xuyên một cách an toàn tuân theo các chỉ dẫn của nhà sản xuất;

– Kiểm tra và điều chỉnh thiết bị khi đang chuyển động hoặc đang vận hành chỉ được phép tiến tại vị trí được rào chắn;

– Việc di dời hoặc tháo bỏ bộ phận che chắn và/hoặc loại bỏ một thiết bị an toàn phải được tiến hành theo các chỉ dẫn của nhà sản xuất (xem 5.3.2, TCVN 7383-2:2004 (ISO 12100-2:2003));

– Việc sửa chữa và di chuyển các vỏ bảo vệ hoặc nắp đậy chỉ được thực hiện sau khi ngắt thiết bị và đưa về trạng thái không làm việc của thiết bị đóng ngắt được thực hiện bởi nhân viên được ủy quyền tuân theo một hệ thống an toàn của công việc.

Hướng dẫn sử dụng phải ghi cụ thể:

– Thông tin liên quan đến việc đào tạo;

– Thông tin về sự cần thiết của việc tắt các chùm tia laze;

– Vị trí điểm neo thiết bị bảo vệ cá nhân;

– Thông tin về việc sử dụng hạn chế các phương tiện để mở các cửa tiếp cận;

– Các biện pháp được thực hiện để cho phép hoạt động mà không có rủi ro khởi động máy hoạt động ngoài ý muốn;

– Danh sách các bộ phận bị mài mòn cũng như tần suất gần đúng và điều kiện để thay thế chúng (ví dụ độ dày của các thành ngoài);

– Các biện pháp được thực hiện nếu cần thiết để hình thành các khu vực bảo dưỡng-sửa chữa nhờ các thiết bị bảo vệ (ví dụ cung cấp hàng rào hoặc rào chắn tạm thời).

7.1.4.2 Kiểm tra định kỳ

Hướng dẫn sử dụng phải ghi rõ tất cả các kiểm tra định kỳ tùy thuộc vào vật liệu được lưu trữ và các khoảng thời gian tối đa giữa các lần kiểm tra. Khoảng thời gian này có thể lấy như sau:

– Tất cả các thiết bị an toàn nổ, đĩa phòng nổ, thiết bị thông khí, … – ít nhất một năm một lần;

– Tất cả các thiết bị ngăn chặn chân không – ít nhất một tháng một lần;

– Tất cả các thiết bị điện tử, điện, thủy lực và khí nén – ít nhất một năm một lần;

– Tất cả các thiết bị an toàn như rào chắn, lưới, thiết bị khóa liên dộng – ít nhất một tháng một lần;

– Thất thoát vật liệu – ít nhất một ngày một lần;

– Vật liệu rời được lưu trữ – ít nhắt một tháng một lần;

– Bộ phận lọc – ít nhất một tháng một lần.

7.1.5 Thông tin về tình huống khẩn cấp

Hướng dẫn sử dụng phải đưa ra các chỉ dẫn đặc biệt khi vật liệu rời được lưu trữ có thể gây ra các mối nguy hiểm cháy và/hoặc nổ (theo 5.6.2).

7.2 Ghi nhãn tối thiểu

7.2.1 Quy định chung

Phải ghi nhãn cho thiết bị lưu trữ với các thông tin sau:

1) Tên thương mại và địa chỉ của nhà sản xuất máy và của đại diện được ủy quyền;

2) Năm sản xuất, là năm mà quá trình sản xuất hoàn thành;

3) Ký hiệu của máy và ký hiệu của seri hoặc loại máy;

4) Định danh của máy, nếu có hoặc số seri;

5) Thông số danh nghĩa (bắt buộc cho các sản phẩm điện tử: điện áp, tần số, công suất);

6) Tên của vật liệu rời mà thiểt bị được thiết kế để lưu trữ nó;

7) Chỉ dẫn đặc biệt nếu vật liệu rời được lưu trữ có thể gây ra các mối nguy hiểm cháy và/hoặc nổ (xem 7.2.3) hoặc nếu vật liệu lưu trữ là loại nguy hiểm và độc hại;

8) Dung tích (thể tích) vùng không gian B của silo;

9) Mật độ thể tích cho từng loại vật liệu rời được lưu trữ;

10) Áp suất vận hành cho phép lớn nhất, nếu cần thiết;

11) Áp suất chân không cho phép lớn nhất, nếu cần thiết;

12) Nhiệt độ vận hành cho phép lớn nhất và nhỏ nhất, nếu cần thiết (nếu có liên quan);

13) Thời gian lưu giữ cho phép lớn nhất và nhỏ nhất cho mỗi loại vật liệu rời được lưu trữ

14) Tốc độ nạp liệu và xả liệu cho phép lớn nhất và nhỏ nhất cho từng loại vật liệu được lưu trữ (nếu có liên quan);

15) “Để biết thêm thông tin, xem hướng dẫn vận hành”.

7.2.2 Ghi nhãn rút gọn

Trường hợp cần thiết, thiết bị lưu trữ có dung tích danh nghĩa lên tới 1 m3 phải được ghi nhãn ít nhất từ điểm 1 đến 7 và 15. Điểm 10 đến 14 chỉ được ghi nếu thấy cần thiết.

7.2.3 Ký hiệu an toàn và nhãn an toàn

Tất cả các ký hiệu an toàn phải tuân theo ISO 3864.

– Nếu có, phải áp dụng các ký hiệu an toàn dưới đây (các biển báo được thể hiện trong Phụ lục C):

– Vận tốc dự kiến tối đa cho các phương tiện di chuyển trong khu vực nguy hiểm F phải được ghi trẽn một biển báo (xem 5.1.3);

– Nếu có thiết bị bổ sung sử dụng một hệ thống laze, biển báo W10;

– Nếu vật liệu rời tạo ra một môi trường dễ nổ hoặc có thể cháy, biển báo P02 và/hoặc W02;

– Nếu cửa nạp liệu không thể đảm bảo an toàn ở mọi thời điểm, biển báo W15 và một biển báo bổ sung ghi rõ: “Đóng cửa ngay sau khi nạp liệu”;

– Nếu có một cửa tiếp cận vào khu vực B của silo, biển báo P06 và một biển báo bổ sung ghi rõ:

“Cấm truy cập trái phép”;

– Nếu độ sâu tối đa bên trong (mdd) vượt quá 4,0 m (xem 5.1.6.2), biển báo M09;

– Nếu yêu cầu sử dụng bảo vệ thính giác, biển báo M03.

Phụ lục A

(Quy định)

Danh mục các mối nguy hiểm

Các rủi ro trong hệ thống lưu trữ vật liệu rời trong silo rất khác so với các rủi ro gây ra bởi các mối nguy hiểm ở các loại máy điển hình liệt kê trong TCVN 7383-1 (ISO 12100-1) và EN 292-2. Vì vậy các loại mối nguy hiểm được đánh dấu phù hợp với hệ thống lưu trữ vật liệu rời trong Bảng A.1. Các khu vực nguy hiểm bổ sung A – F được liệt kê trong Điều 1, các yêu cầu/biện pháp có liên quan được nêu trong Điều 5 và thông tin được liệt kê trong Điều 7.

Bảng A.1 – Danh mục các mối nguy hiểm theo TCVN 7383-1 (ISO 12100-1) so với Phụ lục 1 của Chỉ dẫn máy

|

Mối nguy hiểm |

Tầm quan trọng |

Khu vực |

Các mối nguy hiểm điển hình hoặc các tình huống nguy hiểm |

Yêu cầu (Điều/điều khoản phụ) |

|

|

1 |

Các mối nguy hiểm cơ học |

|

|

|

|

|

1.1 |

Chèn ép |

Có |

C,D,E,F |

Vòi phun, máng trượt, phương tiện vận tải |

5.1.3 |

|

1.2 |

Cắt |

có |

b,c,d,e,f |

Thiết bị nạp liệu và xả liệu, van, cửa |

5.1.4 |

|

1.3 |

Cắt và cắt đứt |

||||

|

1.4 |

Bị vướng vào |

Có |

C,D,E,F |

Thiết bị nạp liệu và xả liệu |

5.1.5 |

|

1.5 |

Cuốn vào hoặc mắc lại |

Có |

a,b,c,d |

Cửa thông gió si lô, cửa kiểm tra, rơi vào trong hoặc bị vùi lấp dưới vật liệu rời, tiếp cận silo |

5.1.6 |

|

1.6 |

Va chạm |

Có |

A,B,D,F |

Phương tiện vận tải bên dưới silo |

5.1.3 |

|

1.7 |

Đâm hoặc đâm thủng |

không |

|

|

|

|

1.8 |

Cọ xát hoặc mài mòn |

không |

|

|

|

|

1.9 |

Tia chất lỏng có áp lực cao bắn ra |

Có |

B |

Súng bắn khí |

5.1.7 |

|

1.10 |

Các bộ phận bắn ra (của máy và vật liệu được lưu trữ/các bộ phận làm việc) |

Có |

a.b.c.d.f |

Thiết bị an toàn (van, lỗ thông khí, đĩa phòng nổ,…), vật liệu rời được lưu trữ và vận chuyển |

5.1.8 |

|

1.11 |

Mất ổn định (của máy và các bộ phận máy) |

Có |

a,b,c,d,e,f |

Toàn bộ các bộ phận của thiết bị lưu trữ, kết cấu |

5.1.9 |

|

1.12 |

Trượt, vấp và té ngã liên quan đến máy |

Có |

F |

Nền, sàn, thang trèo, sàn thao tác, cầu thang, bậc thang |

5.1.10 |

|

2 |

Các mối nguy hiểm về điện, ví dụ bởi: |

|

|

|

|

|

2.1 |

Tiếp xúc với điện (trực tiếp hoặc gián tiếp) |

Có |

B,C,D,E,F |

Thiết bị điện, thiết bị ngắt kết nối, môi trường, kỹ thuật đi dây |