Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 1482:1985 (ST SEV 773-77) về Ổ lăn – Lắp ghép do Ủy ban Khoa học và Kỹ thuật Nhà nước ban hành

TIÊU CHUẨN VIỆT NAM

TCVN 1482 – 85

Ổ LĂN – LẮP GHÉP

Rolling bearings sits

Tiêu chuẩn này thay thế cho TCVN 1482-74

Tiêu chuẩn này phù hợp với ST SEV 773-77.

Tiêu chuẩn này quy định miền dung sai của các bề mặt lắp ghép của trục và lỗ trên thân của các bộ phận, cơ cấu , máy và khí cụ lắp với ổ lăn. Các chi tiết và bộ phận lắp ổ lăn phải đáp ứng các điều kiện sau:

1. Trục được chế tạo đặc hoặc rỗng có thành dày*;

2. Vật liệu của trục – thép;

3. Vật liệu của thân – thép hoặc ngang;

4. Khi làm việc ổ không bị đốt nóng tới nhiệt độ lớn hơn 100°C.

Tiêu chuẩn này không áp dụng cho các bề mặt lắp ghép với ổ lăn không đủ bộ.

1. Miền dung sai của các bề mặt lắp ghép của trục và lỗ trên thân lắp với ổ lăn thông dụng được quy định trong bảng 1.

Ký hiệu và trị số của các miền dung sai phải phù hợp với TCVN 2244-77 và TCVN 2245-77.

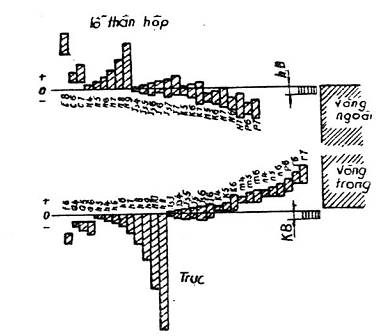

2. Vị trí miền dung sai của trục và lỗ trên thân so với miền dung sai của các vòng ổ lăn được cho trên hình 1.

Hình 1: Sơ đồ bố trí các miền dung sai lắp ghép ổ lăn với trục và lỗ của thân

KB – miền dung sai đường kính lỗ vòng trong của ổ: hB – miền dung sai đường kính ngoài của vòng ngoài của ổ.

3. Miền dung sai bảo đảm cho các đường kính vòng trong và vòng ngoài của ổ lăn lắp ghép có khe hở, lắp ghép trung gian và lắp ghép có độ dôi. Công dụng cuả các loại lắp ghép này phụ thuộc vào kiểu, kích thước và cấp chính xác của ổ, trị số và hướng, đặc tính của tải trọng tác dụng lên ổ, chế độ làm việc của bộ phận lắp ổ và các điều kiện vận hành khác. Chọc lắp ghép theo huớng dẫn trong bảng 3 và 4.

4. Dạng chịu tải của vòng ổ lăn: cục bộ, chu kỳ và dao động (xem Phụ lục 2), phụ thuộc vào điều kiện làm việc của bộ phận lắp ổ, được cho trong bảng 2.

Bảng 1

Miền dung sai của các bề mặt lắp ghép của trục và lỗ của thân lắp với ổ

|

Cấp chính xác |

Trục |

Lỗ |

|||||||||||||||||

|

Sai lệch cơ bản |

|||||||||||||||||||

|

F |

g |

h |

js |

(j) |

k |

m |

n |

p |

r |

F |

G |

H |

Js |

(J) |

K |

M |

N |

P |

|

|

Miền dung sai |

|||||||||||||||||||

|

3 |

– |

– |

h3 |

js3 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

4 |

– |

g4 |

h4 |

js4 |

– |

k4 |

m4 |

n4 |

– |

– |

– |

– |

H4 |

js4 |

– |

– |

– |

– |

– |

|

5 |

– |

g5 |

h5 |

js5 |

(j5) |

k5 |

m5 |

n5 |

– |

– |

– |

– |

H5 |

js5 |

– |

K5 |

M5 |

– |

– |

|

6 |

f6 |

g6 |

h6 |

js6 |

(j6) |

k6 |

m6 |

n6 |

p6 |

r6 |

– |

G6 |

H6 |

js6 |

(J6) |

K6 |

M6 |

N6 |

P6 |

|

7 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

r7 |

– |

H7 |

H7 |

js7 |

(J7) |

K7 |

M6 |

N7 |

P7 |

|

8 |

– |

– |

h8 |

– |

– |

– |

– |

– |

– |

– |

E8 |

– |

H8 |

– |

– |

– |

– |

– |

– |

|

9 |

– |

– |

h9 |

– |

– |

– |

– |

– |

– |

– |

|

– |

H8 |

– |

– |

– |

– |

– |

– |

|

10 |

– |

– |

h10 |

– |

– |

– |

– |

– |

– |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

|

11 |

– |

– |

h11 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

Chú thích: Hạn chế sử dụng các miền dung sai ghi trong ngoặc đơn

Bảng 2

|

Điều kiện làm việc |

Dạng chịu tải của vòng |

||

|

Tải trọng hướng tâm tác dụng lên ổ lăn |

Vòng ổ lăn quay |

Vòng trong |

Vòng ngoài |

|

có hướng không đổi |

vòng trong |

chu kỳ |

cục bộ |

|

vòng ngoài |

cục bộ |

chu kỳ |

|

|

Có hướng không đổi và quay một lượng nhỏ |

vòng trong |

chu kỳ |

dao động |

|

vòng ngoài |

dao động |

chu kỳ |

|

|

Có hướng không đổi và quay một lượng lớn |

vòng trong |

cục bộ |

chu kỳ |

|

vòng ngoài |

chu kỳ |

cục bộ |

|

|

Có hướng không đổi |

vòng trong và vòng ngoài quay cùng chiều hoặc ngược chiều với vận tốc góc khác nhau |

chu kỳ |

chu kỳ |

|

quay cùng với vòng trong |

cục bộ |

chu kỳ |

|

|

Quay cùng với vòng ngoài |

chu kỳ |

cục bộ |

|

PHỤ LỤC 1

Trục và thân có thành mỏng tương ứng với:

![]() ³ 1,25 – đối với trục;

³ 1,25 – đối với trục;

![]() ³ 1,25 – đối với thân

³ 1,25 – đối với thân

Ở đây d – đường kính lỗ ổ lăn;

dtr – đường kính lỗ của trục

Dt – đường kính ngoài của thân;

D – đường kính ngoài của ổ lăn.

PHỤ LỤC 2

ĐỊNH NGHĨA CÁC DẠNG CHỊU TẢI

1. Dạng chịu tải cục bộ của vòng ổ lăn là dạng chịu tải, trong đó lực hướng tâm tổng hợp có hướng không đổi tác dụng lên một đoạn của đường lăn của vòng và được truyền cho đoạn tương ứng của bề mặt lắp ghép trên trục hoặc thân.

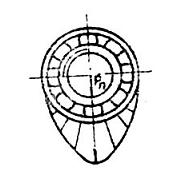

Dạng chịu tải của bộ xuất hiện khi vòng ổ lăn không quay so với lực tác dụng lên vòng hoặc vòng ổ lăn và lực quay vòng với nhau (H.2 và H.3).

Các ký hiệu được dùng

Pc – lực có hướng không đổi;

Pv – lực quay;

Pr – hợp lực.

|

|

|

|

Hình 2 Biểu đồ ứng suất khi chịu tải cục bộ |

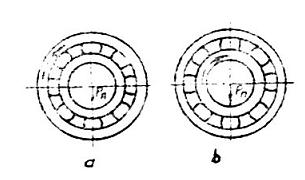

Hình 3 Chịu tải cục bộ: a – trên vòng trong; b – trên vòng ngoài |

2. Dạng chịu tải chu kỳ của vòng ổ lăn là dạng chịu tải trong đó lực hướng tâm tổng hợp tác dụng lên ổ được truyền cho đường lăn bởi các vật lăn trong quá trình quay rồi lần lượt truyền cho toàn bộ bề mặt lắp ghép của trục hoặc thân.

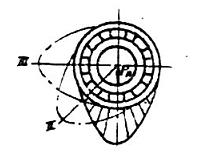

Dạng chịu tải chu kỳ xuất hiện khi vòng ổ lăn quay so với lực hướng tâm có hướng không đổi, cũng như khi lực quay so với vòng ổ lăn cố định hoặc chuyển động (H.4 và H.5).

|

|

|

|

Hình 4 Biểu đồ ứng suất khi chịu tải chu kỳ I, II, III – các vị trí liên tiếp của tải trọng |

Hình 3 Chịu tải cục bộ: a – trên vòng trong; b – trên vòng ngoài |

3. Dạng chịu tải dao động của vòng ổ lăn là dạng chịu tải trong đó vòng cố định của ổ chịu tác dụng đồng thời của lực hướng tâm có hướng không đổi Pc và lực hướng tâm quay Pv có trị số nhỏ hơn hoặc bằng Pc. Hợp lực Pr của chúng tạo ra chuyển động dao động, đối xứng so với hướng của lực không đổi; hợp lực này được truyền có chu kỳ qua vật lăn cho một đoạn của vòng ổ chịu tải rồi cho đoạn tương ứng của bề mặt lắp ghép của trục hoặc thân (H.6).

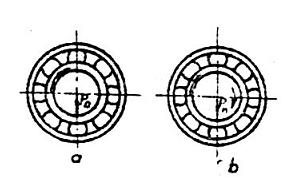

Các dạng tải liên hợp của vòng được cho trên hình 7a và 7b.

|

|

Hình 6 Biểu đồ ứng suất khi chịu tải dao động |

|

|

Hình 7 Các dạng chịu tải liên hợp của vòng a – chịu tải dao động trên vòng ngoài và chu kỳ trên vòng trong b – chịu tải chu kỳ trên vòng ngoài và dao động trên vòng trong |

4. Trong trường hợp nếu lực hướng tâm có hướng không đổi Pc nhỏ hơn lực quay Pv, các vòng ổ hoặc chịu tải trong cục bộ hoặc chịu tải trong chu kỳ tùy theo trị số và sơ đồ đặt lực.

4.1. Trường hợp thân quay (H.8)

4.2. Trường hợp trục quay (H.9)

|

|

|

|

Hình 8 Pc <>v Chịu tải chu kỳ trên vòng trong, chịu tải cục bộ trên vòng ngoài. |

Hình 9 Pc <>v Chịu tải cục bộ trên vòng trong, chịu tải chu kỳ trên vòng ngoài. |

PHỤ LỤC 3

|

MIỀN DUNG SAI LẮP GHÉP Ở LẦN TRÊN TRỤC |

Bảng 3 |

|||||||||

|

Điều kiện để chọn miền dung sai |

Loại kết cấu của ổ lăn |

Ví dụ về máy và bộ phận lắp ổ lăn |

Miền dung sai phụ thuộc vào cấp chính xác của ổ |

|||||||

|

Dạng chịu tải |

Chế độ làm việc |

đỡ |

đỡ – chặn |

Đũa trụ và đũa kim |

Đũa côn |

Đũa cầu |

P0 và P6 |

P5 và P4 |

P2 |

|

|

Đường kính lỗ ổ lăn, mm |

||||||||||

|

vòng trong chịu tải trọng cục bộ (thân quay) |

Nhẹ và bình thường cần có sự dịch chuyển của vòng trong trên trục P <> |

Mọi phạm vi đường kính |

Con lăn của băng tải đường dây treo, tang của máy tự ghi; ổ tựa của truyền động sóng |

g6 |

(g5) |

– |

||||

|

Nặng và bình thường không yêu cầu có sự dịch chuyển của các vòng 0,07C < p=””>£ 0,15C |

Bánh trước và bánh sau của ô tô, máy kéo; toa xe; máy bay trục của máy cán nhỏ |

g6 |

– |

– |

||||||

|

Pu li hoặc rồng dọc của máy trục; con lăn của băng lăn; trục của máy cán ống |

h6 |

– |

– |

|||||||

|

Chu kỳ (trục quay) |

Nhẹ hoặc bình thường 0,07C < p=””>£ 0,15C |

đến 18 |

– |

– |

– |

– |

Động cơ thủy lực và khí cụ điện có kích thước nhỏ; trục chính của máy mài tròn trong và trục chính máy điện, máy nông nghiệp; máy ly tâm; động cơ tua bin khí; máy bơm ly tâm; hộp tốc độ máy công cụ; hộp giảm tốc; truyền động xích; máy lạnh kiểu tua bin. |

– |

h5 |

– |

|

trên 18 đến 100 |

đến 100 |

đến |

đến 40 |

– |

k6, js6 |

k5, js5, (j5) |

js4, js3, h3, h4 |

|||

|

Trên 100 đến 140 |

Trên 100 đến 140 |

Trên 40 |

Trên 40 đến 140 |

– |

h6, k6 |

k5 |

k4 |

|||

|

trên 140 đến 250 |

m6 |

– |

– |

|||||||

|

Chu kỳ hoặc dao động (trục quay hoặc trường hợp chịu tải liên hợp) |

Bình thường hoặc nặng 0,07 < p=””>£ 0,15C |

đến 18 |

– |

– |

– |

– |

Máy gia công gỗ; động cơ điện có công suất đến 100 kw; cơ cấu thanh tay quay, hộp truyền động của ô tô và máy kéo; trục chính của máy cắt kim loại; hộp giảm tốc lớn; động cơ điện kéo có công suất nhỏ; quạt gió, máy nén tua bin |

– |

js5 (j5) |

h3 |

|

trên 18 đến 100 |

đến 100 |

đến 40 |

đến 40 |

đến 40 |

k6 |

k5 |

k4 |

|||

|

trên 100 đến 140 |

trên 100 đến 140 |

trên |

trên 40 đến 100 |

trên 40 đến 100 |

m6 |

m5 |

m4 |

|||

|

trên 140 đến 200 |

trên 140 đến 200 |

trên 100 đến 200 |

trên 100 đến 200 |

trên 100 đến 140 |

n6 |

n5 |

n4 |

|||

|

|

|

Trên 200 đến 250 |

trên 140 đến 250 |

|

n6, p6 |

– |

– |

|||

|

Chu kỳ hoặc dao động (trục quay) |

Nặng có tải trọng va đập P > 0,15 C |

– |

– |

trên |

– |

trên 50 đến 100 |

Hộp ổ trục của xe lửa và tàu điện; trục khuỷu của động cơ; động cơ điện có công suất lớn hơn 100kw; động cơ điện kéo loại lớn bánh xe cầu lăn; con lăn của băng lăn trong máy công cụ hạng nặng; máy nghiền hộp ổ trục của dầu máy đốt trong và đầu máy điện; máy làm đường máy xúc; tay máy của máy cán; máy nghiền bi; máy rung; máy sàng; băng tải quán tính |

n6 |

– |

– |

|

– |

– |

trên 140 đến 200 |

– |

trên 100 đến 140 |

P6 |

– |

– |

|||

|

|

|

|

|

|

|

trên 140 đến 250 |

r6, r7 |

– |

– |

|

|

Chỉ có tải trọng dọc trục |

Mọi phạm vi đường kính |

(j6) |

– |

– |

||||||

|

Tất cả các bộ phận lắp ổ |

|

|

|

|||||||

|

Ổ LẮP TRÊN CÁC ỐNG GĂNG |

||||||||||

|

Mọi dạng tải trọng |

Nặng có tải trọng va đập P > 0,15C |

Mọi phạm vi đường kính |

Hộp ổ trục của xe lửa và tàu điện; hộp ổ trục của các thiết bị vận tải nặng của ngành luyện kim |

h8, h7, h9 |

– |

– |

||||

|

Bình thường |

||||||||||

|

|

0,07C < p=””>£ 0,15C |

|

Trục truyền chung và các bộ phận không có yêu cầu độ chính xác quay, máy nông nghiệp |

h10, h11 |

– |

– |

||||

|

Ổ CHẶN |

||||||||||

|

Chỉ có tải trọng dọc trục |

ổ lăn chặn đơn |

Mọi phạm vi đường kính |

Tất cả các bộ phận lắp ổ |

js6, (j6) |

– |

– |

||||

|

ổ lăn chặn kép |

js6, (j6), (k6) |

– |

– |

|||||||

|

Dao động |

Tải trọng dọc trục và hướng tâm tác dụng đồng thời |

ổ đũa cầu chặn |

Đến 200 |

k6 |

– |

– |

||||

|

Dao động |

|

|

Trên 200 đến 250 |

|

m6 |

– |

– |

|||

Chú thích: 1 – Ký hiệu của bảng; P- tải trọng tương đương;

c – Khả năng tải động.

2 – Hạn chế sử dụng các miền dung sai ghi trong ngoặc đơn.

|

Miền dung sai lắp ghép ổ lăn với lỗ của thân |

Bảng 4 |

||||||||

|

Kiểu thân |

điều kiện để chọn miền dung sai |

Ví dụ về máy và bộ phận lắp ổ lăn |

Miền dung sai phụ thuộc vào, cấp chính xác của ô |

||||||

|

Dạng chịu tải |

Chế độ làm việc |

P5 và P6 |

P5 và P4 |

P2 |

|||||

|

Thân liền |

Vòng ngoài chịu tải chu kỳ (thân quay) |

Vòng ngoài không dịch chuyển dọc trục |

Nặng, có kết cấu thành mỏng P > 0,15C |

Bánh xe máy bay; bánh trước và bánh sau của ô tô lắp ổ côn; tang dẫn của máy xích; bánh xe cần cẩu tháp |

P7 |

P6 |

– |

||

|

Bình thường hoặc nặng 0,07C < p=””>£ 0,15C |

Bánh trước của ô tô và máy kéo lắp ổ bi; trục khuỷu; puli kéo cáp và pu li căng |

N7 |

N6 |

– |

|||||

|

Dao động (thân quay hoặc có sự quay liên hợp) |

Bình thường tải trọng thay đổi P £ 0,15C |

Con lăn của băng tải; bánh xe của cầu lăn |

m7 |

– |

– |

||||

|

Nặng tải trọng động P > 0,15C |

Động cơ điện; động cơ điện kéo |

M7 |

– |

– |

|||||

|

|

|

|

Bình thường hoặc nặng 0,07C < p=””>£ 0,15C |

Động cơ điện; bơm; hộp truyền động; vầu sau ô tô máy kéo |

K7 |

– |

– |

||

|

Bình thường hoặc nặng (đối với bộ phận chính xác) 0,07C < p=””>£ 0,15C |

Trục chính của máy công cụ hạng nặng |

M6, Js6 (J6) M6 |

M6, Js6 (J6) M5 |

M5 |

|||||

|

Thân liền hoặc ghép |

Vòng ngoài chịu tải cục bộ (trục quay) |

Vòng ngoài có khả năng dịch chuyển dọc trục |

Nặng hoặc bình thường 0,07C < p=””>£ 0,15C |

Động cơ điện; máy bơm; trục chính của máy cắt kim loại |

Js7, (J7) |

Js6, (J6) |

– |

||

|

tải trọng động có trị số khác nhau P > 0,15C |

Cặp bánh xe lửa và xe điện; đa số các bộ phận lắp ổ của ngành chế tạo máy thông dụng |

Js7, (J7), H7 |

– |

– |

|||||

|

|

|

|

Bình thường hoặc nhẹ, thoát nhiệt qua trục 0,07C < p=””>£ 0,15C |

Xy lanh sấy của máy xeo giấy |

G7 |

– |

– |

||

|

Trục truyền chung máy nông nghiệp |

H8 |

– |

– |

||||||

|

Thân liền |

Chịu tải dao động (trục quay) hoặc có sự quay liên hợp |

Vòng ngoài không dịch chuyển dọc trục |

Tải trọng thay đổi có hướng thay đổi, độ chính xác của hành trình cao |

ổ đũa trụ cho trục chính của máy cắt kim loại |

K6 |

K5, M5 |

K5 |

||

|

ổ bi cho trục chính của máy mài và môtô điện nhỏ |

H6 |

Js6, Js5 |

Js4 |

||||||

|

Thân liền |

Dao động (trục quay hoặc có sự quay liên hợp) |

Vòng ngoài dịch chuyển nhẹ dọc trục |

Nhẹ, tải trọng có hướng thay đổi, độ chính xác của hành trình P £ 0,07C |

Động cơ điện có vận tốc cao dùng cho các thiết bị và khí cụ có độ chính xác cao |

H7, H6 |

H5, H6 |

H4, H5 |

||

|

ổ chặn |

|||||||||

|

Thân liền |

Chỉ có tải trọng dọc trục |

Vòng ngoài có khả năng dịch chuyển trong thân |

Bình thường 0,07C < p=””>£ 0,15C |

Mọi kiểu ổ chăn |

H8 |

– |

– |

||

|

Nặng P > 0,15C |

ổ bi |

H8, H9 |

H6 |

– |

|||||

|

ổ đũa cồn |

G7 |

G6 |

– |

||||||

|

Thân liền |

Cục bộ (trục quay) |

Vòng ngoài có khả năng dịch chuyển trong thân |

Nặng và bình thường tải trọng dọc trục và hướng tâm 0,07C < p=””>£ 0,15C |

ổ đũa cầu chặn |

Máy và bộ phận thông dụng |

Js7 (J7) |

– |

– |

|

|

Thân liền |

Chu kỳ (thân quay) |

Vòng ngoài không có khả năng dịch chuyển trong thân |

Nặng; tải trọng dọc trục và hướng tâm P > 0,15C |

|

Máy cắt kim loại hạng nặng (máy tiện đứng) |

H7 |

– |

– |

|

|

Nặng; tải trọng hướng P > 0,15C |

Trục thẳng đứng của tua bin |

M7 |

– |

– |

|||||

Chú thích:

1. Ký hiệu của bảng: P – tải trọng tương đương; C- khả năng tải động

2. Hạn chế sử dụng các miền dung sai ghi trong ngoặc đơn.

* Định nghĩa thành dầy của trục và thân xem trong phụ lục 1