Tiêu chuẩn Việt Nam TCVN 1823:1993 về Thép hợp kim dụng cụ do Bộ Khoa học Công nghệ và Môi trường ban hành đã được thay thế bởi Tiêu chuẩn quốc gia TCVN 8285:2009 (ISO 4957:1999) về Thép dụng cụ .

Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 1823:1993 về Thép hợp kim dụng cụ do Bộ Khoa học Công nghệ và Môi trường ban hành

TIÊU CHUẨN VIỆT NAM

TCVN 1823 – 1993

THÉP HỢP KIM DỤNG CỤ

Tool alloy steel

Lời nói đầu

TCVN 1823 – 1993 thay thế cho TCVN 1823 – 1976.

TCVN 1823 – 1993 được xây dựng trên cơ sở tiêu chuẩn ST SEV 3895 – 82.

TCVN 1823 – 1993 do Trung tâm Tiêu chuẩn – Chất lượng biên soạn, Tổng cục Tiêu chuẩn – Đo lường – Chất lượng trình duyệt và được Bộ Khoa học – Công nghệ và Môi trường ban hành theo quyết định số: 595/QĐ ngày 27 tháng 10 năm 1993.

THÉP HỢP KIM DỤNG CỤ

Tool alloy steel

Tiêu chuẩn này áp dụng cho thép thỏi, thép băng và các sản phẩm kim loại được cán hình nóng, rèn, cán calip cũng như quy định về thành phần hóa học cho các vật đúc, vật cán thô, vật rèn các dạng phôi tấm dẹt và các sản phẩm từ thép hợp kim dụng cụ.

1. Mác

Các mác thép hợp kim dụng cụ được quy định trong Bảng 1.

2. Phân loại

2.1. Theo công dụng và tính chất, thép hợp kim dụng cụ được chia thành hai nhóm:

2.1.1. Thép dùng làm dụng cụ cắt gọt và đo lường:

a) với độ thấm tôi sâu;

b) với độ thấm sâu nông.

2.1.2. Thép dùng làm dụng cụ rèn rập:

a) Để gia công ở trạng thái nguội;

b) Để gia công ở trạng thái nóng;

c) Để gia công các dụng cụ va đập.

2.2. Thành phần hóa học của các loại thép hợp kim dụng cụ phải đáp ứng các mức ghi trong bảng 1.

Bảng 1

Mác thép |

Thành phần hóa học, % |

|||||||

|

Cacbon |

Mangan |

Silic |

Crôm |

Vonfram |

Vanadi |

Molipden |

Niken |

|

|

1. Thép dùng làm dụng cụ cắt gọt và đo lường 1.1. Với độ thấm tôi nông |

||||||||

|

70 CrV 80 CrV 90 CrV 110 CrV 130 CrV CrW 5 W 1 V |

0,63 – 0,73 0,7 – 0,8 0,8 – 0,9 1,05 – 1,14 1,25 – 1,40 1,25 – 1,45 1,05 – 1,20 0,95 – 1,05 |

0,3 – 0,6 0,15 – 0,4 0,3 – 0,6 0,4 – 0,7 0,3 – 0,6 0,15 – 0,4 0,15 – 0,4 0,15 – 0,4 |

0,15 – 0,35 0,15 – 0,35 0,15 – 0,35 0,15 – 0,35 0,15 – 0,35 0,15 – 0,35 0,15 – 0,35 0,15 – 0,35 |

0,4 – 0,7 0,4 – 0,7 0,4 – 0,7 0,4 – 0,7 0,4 – 0,7 0,4 – 0,7 0,2 – 0,35 – |

– – – – – 4,0 – 5,0 0,8 – 1,2 – |

0,15 – 0,3 0,15 – 0,3 0,15 – 0,3 – – 0,15 – 0,3 0,15 – 0,3 0,2 – 0,4 |

– – – – – – – – |

– – – – – – – – |

|

1.2. Với độ thấm tôi sâu |

||||||||

|

Cr 90 CrSi CrWMn 90 CrWMn CrWSiMn 90 Cr5V 90 Cr5WV 80 CrW4V1 |

0,95 – 1,1 0,85 – 0,95 0,9 – 1,05 0,85 – 0,95 0,95 – 1,05 0,85 – 1,0 0,75 – 0,85 – |

0,15 – 0,4 0,3 – 0,6 0,8 – 1,1 0,9 – 1,2 0,6 – 0,9 0,15 – 0,4 0,15 – 0,4 0,15 – 0,4 |

0,15 – 0,35 1,2 – 1,6 0,15 – 0,35 0,15 – 0,35 0,65 – 1,0 0,15 – 0,4 0,15 – 0,4 0,15 – 0,4 |

1,3 – 1,65 0,95 – 1,25 0,9 – 1,2 0,5 – 0,8 0,6 – 1,1 4,5 – 5,5 4,5 – 5,5 4,0 – 5,0 |

– – 1,2 – 1,6 0,5 – 0,8 0,7 – 1,0 – 0,8 – 1,2 4,0 – 5,0 |

– – – – 0,05 – 0,15 0,15 – 0,3 0,15 – 0,3 0,9 – 1,4 |

– – – – – – – – |

– – – – – – – – |

|

2. Thép dùng làm dụng cụ rèn đập 2.1. Để gia công ở trạng thái nguội |

||||||||

|

90 CrV Cr6WV Cr12 Cr12Mo Cr12Vl |

0,8 – 0,95 1,05 – 1,15 2,0 – 2,2 1,45 – 1,65 1,2 – 1,45 |

0,15 – 0,4 0,15 – 0,4 0,15 – 0,4 0,15 – 0,4 0,15 – 0,4 |

0,25 – 0,45 0,15 – 0,35 0,15 – 0,35 0,15 – 0,35 0,15 – 0,35 |

1,4 – 1,7 5,5 – 7,0 11,5 -13,0 11,0 – 12,5 11,0 – 12,5 |

– 1,1 – 1,5 – – – |

– 0,4 – 0,7 – 0,15 – 0,3 0,7 – 0,9 |

– – – 0,4 – 0,6 – |

– – – – – |

|

2.2. Để gia công trạng thái nóng |

||||||||

|

30 Cr2W8V 40 Cr8W2 70 Cr3 80 Cr3 50 CrNiMo 50 CrNiW 50 CrNiSiW 50 CrMnMo 40 Cr5W4VSiMo 40 Cr2W5VMo 40Cr3W2V2Mo2 40Cr5W2VSi |

0,3 – 0,4 0,35 – 0,45 0,6 – 0,75 0,75 – 0,85 0,5 – 0,6 0,5 – 0,6 0,5 – 0,6 0,5 – 0,6 0,35 – 0,45 0,3 – 0,4 0,35 – 0,45 0,35 – 0,45 |

0,15 – 0,4 0,15 – 0,4 0,15 – 0,4 0,15 – 0,4 0,5 – 0,8 0,5 – 0,8 0,3 – 0,6 1,2 – 1,6 0,15 – 0,4 0,15 – 0,4 0,3 – 0,5 0,15 – 0,4 |

0,15 – 0,4 0,15 – 0,35 0,15 – 0,35 0,15 – 0,35 0,15 – 0,35 0,15 – 0,35 0,6 – 0,9 0,25 – 0,65 0,6 -1,0 0,15 – 0,35 0,15 – 0,35 0,80 – 1,20 |

7,5 – 9,0 2,0 – 3,0 – – – 0,4 – 0,7 0,4 – 0,7 – 3,5 – 4,2 4,50 – 5,50 2,00 – 2,70 1,6 – 2,4 |

7,5 – 9,0 2,0 – 3,0 – – – 0,4 – 0,7 0,4 – 0,7 – 3,5 – 4,2 4,5 – 5,5 2,0 – 2,7 1,6 – 2,4 |

0,2 – 0,5 – – – – – – – 0,3 – 0,6 0,6 – 1,0 1,5 – 2,0 0,6 – 1,0 |

– – – – 0,15 – 0,3 – – 0,15 – 0,3 0,4 – 0,6 0,6 – 1,0 2,0 – 2,5 – |

– – – – 1,4 – 1,8 1,4 – 1,8 0,8 – 1,2 – – – – – |

|

2.3. Để gia công dụng cụ va đập |

||||||||

|

40 CrSi 60 CrSi 40 CrW2Si 50 CrW2Si 60 CrW2Si 60 CrWMn |

0,35 – 0,45 0,6 – 0,7 0,35 – 0,44 0,45 – 0,54 0,55 – 0,65 0,55 – 0,7 |

0,15 – 0,4 0,15 – 0,4 0,15 – 0,4 0,15 – 0,4 0,15 – 0,4 0,9 – 1,2 |

1,2 – 1,6 0,6 – 1,0 0,6 – 0,9 0,5 – 0,8 0,5 – 0,8 0,15 – 0,35 |

1,3 – 1,6 1,0 – 1,3 1,0 – 1,3 1,0 – 1,3 1,0 – 1,3 0,5 – 0,8 |

– – 2,0 – 2,5 2,0 – 2,5 2,2 – 2,7 0,5 – 0,8 |

– – – – – – |

– – – – – – |

– – – – – – |

Chú thích:

1. Trong các mác thép, chữ số thứ nhất chỉ hàm lượng trung bình của cacbon tính theo phần vạn. Các chữ số đó không cần ghi nếu hàm lượng cacbon xấp xỉ bằng 1. Chữ đi sau số chỉ nguyên tố hợp kim hóa. Các số đứng sau chữ chỉ hàm lượng trung bình (làm tròn số) của các nguyên tố hợp kim hóa, tính theo phần trăm. Khi hàm lượng của các nguyên tố hợp kim hóa gần bằng 1 % thì không cần ghi rõ. Trong vài trường hợp cá biệt, hàm lượng các nguyên tố hợp kim không cần ghi nếu chúng không vượt quá 1,8 %

2. Trong thép mác CrW5, W1, CrWSiMn cần phải ghi rõ ràng hàm lượng Vanadi quy định trong đơn đặt hàng.

3. Hàm lượng lưu huỳnh và phốtpho không vượt quá 0,03% (mỗi nguyên tố). Hàm lượng niken dư trong thép không hợp kim với niken không được phép lớn hơn 0,35 %. Hàm lượng đồng dư trong thép không vượt quá 0,30 %.

4. Theo yêu cầu của người tiêu thụ, thép mác 70 CrV, 80 CrV và 90 CrV được cung cấp với hàm lượng lưu huỳnh và phôtpho không lớn hơn 0,02% (mỗi nguyên tố) và niken – không lớn hơn 0,20%.

5. Theo yêu cầu của người tiêu thụ, thép mác 70 CrV, 80 CrV và 90 CrV được cung cấp không hợp kim hóa với vanadi; trong trường hợp đó chúng được thay thế bằng các mác tương ứng 70 Cr, 80 Cr, 90 Cr 1.

6. Khi sử dụng thép mác 90 Cr làm trục cán nguội với đường kính lớn hơn 300 mm, hàm lượng crôm có thể được nâng lên đến 1,9% trong khi hàm lượng cacbon phải ở trong khoảng 0,78 – 0,92%.

7. Nếu sử dụng thép mác W1 để mài bóng thì hàm lượng Vanadi bắt buộc phải nằm trong giới hạn của bảng 1.

2.3. Trong thép cán thành phẩm và thép rèn được phép có những sai lệch về thành phần hóa học như trong bảng 2 (khi không thỏa mãn các yêu cầu đã nêu ở bảng 1).

Bảng 2

|

Tên nguyên tố |

Hàm lượng giới hạn của nguyên tố, % |

Sai lệch cho phép, % |

|

Cacbon |

– |

± 0,01 |

|

Silic |

nhỏ hơn 1,0 1,0 và lớn hơn |

± 0,02 ± 0,05 |

|

Vanadi |

– |

± 0,02 |

|

Crôm |

nhỏ hơn 1,0 1,0 và lớn hơn |

± 0,02 ± 0,05 |

|

Mangan |

nhỏ hơn 1,0 1,0 và lớn hơn |

± 0,02 ± 0,05 |

|

Niken (cho phép hợp kim hóa với niken) |

nhỏ hơn 2,5 2,5 và lớn hơn |

– 0,05 – 0,10 |

|

Molipden |

– |

± 0,12 |

|

Vonfram |

– |

± 0,15 |

3. Yêu cầu kỹ thuật

3.1. Thép hợp kim dụng cụ phải thỏa mãn các chỉ tiêu về thành phần hóa học như bảng 1.

3.2. Thép được giao nhận ở trạng thái ủ.

3.3. Độ cứng của thép ở trạng thái giao nhận và độ cứng của mẫu thử sau khi tôi phải thỏa mãn mức ghi trong bảng 3.

Bảng 3

|

MÁC THÉP |

Độ cứng sau khi ủ, Brinen, HB |

Thép sau khi tôi |

|

|

Nhiệt độ tôi (oC) và môi trường tôi mẫu |

Độ cứng Rôcven, không nhỏ hơn |

||

|

1 |

2 |

3 |

4 |

|

70 CrV |

Không lớn hơn 229 |

820 – 840*, dầu 800 – 820, nước |

58 58 |

|

80 CrV |

Không lớn hơn 225 |

830 – 860, dầu 810 – 830, nước |

58 58 |

|

90 CrV |

Không lớn hơn 225 |

850 – 880*, dầu 820 – 840, nước |

60 60 |

|

110 Cr |

217 – 179 |

810 -830, dầu |

62 |

|

130 Cr |

241 – 187 |

780 – 810, nước |

64 |

|

CrW 5 |

285 – 229 |

800 – 820, nước |

65 |

|

CrW 5** |

321 – 225 |

800 – 820, nước |

65 |

|

W1 |

229 – 187 |

800 – 850, nước |

62 |

|

V |

217 – 179 |

780 – 820, nước |

62 |

|

Cr |

229 – 187 |

810 – 860, dầu |

62 |

|

90 CrSi |

241 – 197 |

840 – 860, dầu |

62 |

|

CrWMn |

255 – 207 |

830 – 850, dầu |

62 |

|

90 CrWMn |

241 – 197 |

820 – 840, dầu |

62 |

|

CrWSiMn |

241 – 196 |

840 – 860, dầu |

62 |

|

90 Cr5V |

241 – 195 |

950 – 1000, dầu |

59 |

|

90 Cr5WV |

241 – 195 |

9500 – 1000, dầu |

59 |

|

80 Cr4W4V1 |

225 – 217 |

1150, dầu |

60 |

|

90 Cr |

217 – 179 |

820 – 850, dầu |

62 |

|

Cr6WV |

228 – 187 |

1000, dầu |

61 |

|

Cr12 |

255 – 207 |

980 – 1000, dầu |

58 |

|

Cr12Mo |

255 – 207 |

950 – 1000, dầu |

58 |

|

Cr12V1 |

255 – 207 |

1050 – 1100, dầu |

58 |

|

30 Cr2W8V |

255 – 207 |

1075 – 1125, dầu |

46 |

|

40 Cr8W2 |

255 – 207 |

1025 – 1075, dầu |

45 |

|

70 Cr3 |

229 – 187 |

850 – 880, dầu |

54 |

|

80 Cr3 |

255 – 207 |

850 – 880, dầu |

55 |

|

50 CrNiMo |

241 – 197 |

830 – 860, dầu |

47 |

|

50 CrNiW |

255 – 207 |

840 – 860, dầu |

56 |

|

50 CrNiSiW |

255 – 207 |

860 – 880, dầu |

56 |

|

50 CrMnMo |

241 – 197 |

820 – 850, dầu |

50 |

|

40 Cr5W2VSi |

229 – 180 |

1030 – 1050, dầu |

50 |

|

40Cr5W4VSiMo |

|

hay không khí |

|

|

40 Cr2W5VMo |

Không lớn hơn 255 |

1035 – 1065, dầu |

50 |

|

40 Cr3W2V2Mo2 |

220 – 180 269 – 207 |

1060 – 1080, dầu 1090 – 1110, dầu |

50 50 |

|

40 CrSi |

207 – 170 |

880 – 900, dầu |

47 |

|

60 CrSi |

229 – 187 |

840 – 860, dầu |

56 |

|

50 CrW2Si |

255 – 207 |

860 – 900, dầu |

55 |

|

60 CrWMn |

217 – 179 |

850 – 900, dầu |

57 |

|

40 CrW2Si |

217 – 179 |

860 – 900, dầu |

53 |

|

60 CrW2Si |

285 – 229 |

860 – 900, dầu |

57 |

* Đối với chi tiết có chiều dày hoặc đường kính đến 10 mm.

** Đối với bảng và tấm vuông.

Chú thích:

1. Thép dùng cho gia công cơ khí ở trạng thái nóng cần có độ cứng không lớn hơn 269 HB.

2. Thép có kích thước nhỏ hơn 5 mm không đem thử độ cứng và theo yêu cầu của bên đặt hàng có thể đem thử kéo, trong đó các mức về tính chất cơ học được xác định theo sự thỏa thuận giữa hai bên.

3. Thép mác Cr12, Cr12Mo, Cr12V1, 30 Cr2W8V và 40 Cr8W2 được cung cấp với độ cứng 229-187 HB theo sự thỏa thuận của bên tiêu thụ.

3.4. Trên bề mặt của các sản phẩm để gia công áp lực nóng, không cho phép có vết nứt, vết nhăn, gấp, khuyết tật đúc, các khuyết tật khác đều phải làm sạch. Độ sâu của vết lõm sau khi làm sạch tính theo kích thước thực tế không được lớn hơn:

– 1/2 dung sai theo kích thước – đối với đường kính hoặc chiều dày nhỏ hơn 80 mm;

– Dung sai kích thước – đối với đường kính hoặc chiều dày từ 80 đến 140 mm;

– 5 % trị số kích thước danh nghĩa – đối với đường kính hoặc chiều dày lớn hơn 140 mm.

Trong một mặt cắt ngang của thỏi thép, cho phép không quá hai vết lõm làm sạch.

Cho phép không làm sạch các vết xước, vết nứt nhỏ rời rạc, vết rỗ lốm đốm và các khuyết tật khác do va chạm cơ khí gây ra với độ sâu theo kích thước thực tế không quá 1/2 dung sai kích thước.

3.5. Trên bề mặt của các sản phẩm để gia công cơ khí nguội tiếp sau, cho phép có khuyết tật với độ sâu không vượt quá:

– 1/2 dung sai kích thước – đối với đường kính hoặc chiều dày nhỏ hơn 80 mm;

– Dung sai kích thước – đối với đường kính hoặc chiều dày ≥ 80 mm.

3.6. Trên bề mặt thỏi thép dập tinh, cho phép có các vết xước nhỏ rời rạc do va chạm cơ khí, vết rỗ đốm, điểm đen…., với kích thước tính theo thực tế, không vượt quá 1/2 dung sai kích thước.

3.7. Hai mặt đầu của thỏi thép phải được cắt bằng phẳng hoặc phải cưa hết các bavia và phoi. Độ dài của đoạn bị nén ép ở hai mặt đầu không vượt quá:

+ 1,5 đường kính hoặc chiều dày – với kích thước đến 10 mm;

+ 40 mm – với đường kính hoặc chiều dày lớn hơn 10 – 60 mm;

+ 60 mm – với đường kính hoặc chiều dày lớn hơn 60 mm.

3.8. Chiều sâu lớp thoát cacbon của các sản phẩm cán nóng hoặc rèn tính theo kích thước thực tế về một hướng không được phép vượt quá trị số trong bảng 4.

Không cho phép thoát cacbon với thép mài bóng.

mm Bảng 4

|

Đường kính hoặc chiều dày sản phẩm |

Độ sâu lớp thoát cacbon |

|

Từ 4 đến 8 |

0,35 |

|

Lớn hơn 8 – 15 |

0,40 |

|

” 15 – 30 |

0,50 |

|

” 30 – 50 |

0,70 |

|

” 50 – 70 |

1,00 |

|

” 70 – 100 |

1,30 |

3.9. Chiều sâu lớp thoát cacbon so với kích thước thực tế, theo một hướng ở các thỏi dập tinh không vượt quá:

+ 1,5 % đường kính thực tế – đối với thép hợp kim dụng cụ có hàm lượng đến 0,5 % Si, đến 1 % Mo;.

+ 2 % đường kính thực tế – đối với thỏi thép hợp kim dụng cụ có hàm lượng ≥0,5 % Si và ≥ 0,1% Mo

3.10. Mặt gẫy của thép hợp kim dụng cụ phải đồng nhất và mịn hạt. Tổ chức vĩ mô của thép sau khi tẩm thực không cho phép xốp, co ngót, phân lớp, vết nứt rạn, có tạp chất, bọt và đốm trắng.

Cho phép:

– Sự thiên tích, co ngót – không lớn hơn cấp 1 của phụ lục tiêu chuẩn (cỡ hạt tinh thể);

– Độ xốp ở trung tâm, sự thiên tích có đốm, thiên tích hình vuông – không lớn hơn cấp 2 của phụ lục tiêu chuẩn.

– Sự không đồng đều theo các điểm – không lớn hơn cấp 3 của phụ lục tiêu chuẩn.

3.11. Sản phẩm từ thép CrW5, Cr, CrWMn, 90 Mn2V, 80CrV, W2V có đường kính hoặc chiều dày đến 60 mm, sau khi ủ phải có tổ chức là peclit hạt. Nếu tổ chức là peclit tấm, phải đảm bảo được độ cứng như quy định ở bảng 3.

3.12. Sự không đồng nhất cabít của sản phẩm từ thép Cr12, 80 CrV, Cr12MoWV không được vượt quá giá trị trong bảng 5

Bảng 5

|

Đường kính hoặc cạnh hình vuông, mm |

Độ không đồng nhất cacbít cấp cỡ, không lớn hơn |

|

Đến 40 |

4 |

|

Lớn hơn 40 đến 60 |

5 |

|

” 60 ” 80 |

6 |

|

” 80 ” 100 |

7 |

Sự không đồng nhất cacbit trong các thanh dẹt cần phải tương ứng với các giá trị ở các thanh vuông với diện tích mặt cắt bằng nhau.

3.13. Độ lớn hạt ôstenit của thép hợp kim dụng cụ với sản phẩm thuộc phân nhóm ở điều 2.1.2 và 2.2.3 có mặt cắt ngang hình vuông và tròn được quy định trong bảng 6.

Bảng 6

|

Mác thép |

Đường kính hoặc cạnh của hình vuông |

Cấp hạt ôstenit không lớn hơn |

|

Cr12, 40 CrW2Si |

đến 80 |

9 |

|

Cr12MoV, Cr12WMoV |

lớn hơn 80 đến 140 |

8 |

|

30 Cr3Mo3V, 40 Cr5MoV, 40 Cr5MoVSi |

đến 80 |

8 |

|

40 Cr4WMoVSi, 50 Cr3W3MoVSi, 50 CrNiW, 50 Cr2MoNiV |

lớn hơn 80 đến 140 |

6 |

Độ lớn của hạt ôstenit của thép sau khi cán với các thanh dẹt tương ứng với các thanh vuông cùng diện tích mặt cắt.

4. Phương pháp thử

4.1. Xác định thành phần hóa học của các nguyên tố theo các tiêu chuẩn: TCVN 298 – 85 cho C, TCVN 1814-76 cho Si, TCVN 1819 – 76 cho Mn, TCVN 1812 – 76 cho Cr, TCVN 1813 – 76 cho Ni, TCVN 1817 – 76 cho Mo, TCVN 302-85 cho W, TCVN 1815 – 76 cho P, TCVN 1820 – 76 cho S, TCVN 308 – 85 cho V, TCVN 1818 – 76 cho Cu.

Cho phép sử dụng các phương pháp khác nhưng phải đảm bảo được độ chính xác của các chỉ tiêu trong tiêu chuẩn này.

4.2. Kích thước của thép được đo bằng các dụng cụ vạn năng như dưỡng, thước cặp hay panme.

4.3. Chất lượng bề mặt của thép được kiểm tra bằng mắt thường, nếu cần có thể làm sạch sơ bộ bằng đĩa mài hoặc dũa.

4.4. Xác định độ cứng Brinen theo TCVN 256 – 85 với khoảng cách 100 mm tính từ đầu mút thanh hoặc băng sau khi đã làm sạch lớp thoát cacbon. Số lần tạo vết lõm để kiểm tra không ít hơn 3, trị số đo phải phù hợp với bảng 3.

4.6. Kiểm tra tổ chức vĩ mô bằng cách thẩm thực mầu. Đối với thanh có chiều dày hoặc đường kính 140 mm, được phép gia công lại để có tiết diện tròn hoặc vuông có đường kính hoặc cạnh 140 mm.

Trong trường hợp cần thiết, phải kiểm tra đốm trắng tại các mặt gẫy của các mặt cắt trên.

4.7. Kiểm tra chiều sâu lớp thoát cacbon theo TCVN 4507 – 87.

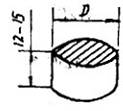

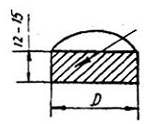

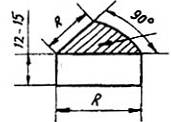

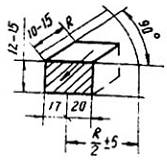

4.8. Mẫu dùng để kiểm tra tổ chức vi được cắt ra có chiều dày từ 12 – 15 mm và lấy cách vùng bị nén ép ở hai mặt đầu của thanh một khoảng không nhỏ hơn 20 mm hoặc cắt vuông góc với hướng chịu kéo của thanh thép như sơ đồ cắt mẫu ở bảng 7.

Bảng 7

|

Cấu trúc cần kiểm tra |

Đường kính hoặc chiều dày của thanh, mm |

Sơ đồ cắt, hình dạng và kích thước của mẫu |

|

Peclít, hạt ôstenit |

đến 25 |

|

|

lớn hơn 25 đến 40 |

|

|

|

Tính không đồng nhất cacbit |

đến 40 |

|

|

Peclít hạt, độ hạt ôstenit, tính không đồng nhất cacbit |

lớn hơn 40 đến 50 |

|

|

Lớn hơn 50 |

|

4.8.1. Để kiểm tra hạt peclít và độ lớn hạt ôstenit có thể cắt một lát mẫu mỏng, bề mặt cắt vuông góc với phương kéo.

Kiểm tra độ đồng nhất cacbit cũng trên các mẫu cắt mỏng, mặt cắt song song với phương kéo.

4.8.2. Các mẫu để kiểm tra độ không đồng nhất cacbít sau khi tôi và ram và để kiểm tra độ hạt ôstenit phải được tôi ở nhiệt độ đã quy định ở bảng 3. Trước khi tôi, phải làm sạch lớp thoát cacbon của mẫu.

Các mẫu để kiểm tra độ không đồng nhất cacbit phải được ram (sau khi tôi) ở nhiệt độ 400oC với thời gian không ít hơn 1 giờ.

Mẫu để kiểm tra độ hạt ôstenit trước khi tôi phải mài bóng.

4.8.3. Tẩm thực mẫu bằng axit nitic (HNO3) nồng độ 4 % trong cồn etanol (C2H5OH). Cần mài bóng nhẹ các mẫu kiểm tra độ lớn ôstenit.

Các mẫu mỏng để kiểm tra độ không đồng nhất cacbit trên mẫu đã ủ (đánh giá theo chỉ số hàng dưới của thang chia độ). Được phép tẩm thực trong dung dịch 10 % axit oxalat với mật độ dòng điện là 0,4 A/m2 trong thời gian 30 – 40 giây.

4.9. Kiểm tra lại tổ chức tế vi được tiến hành tại các phần kém nhất của mẫu mỏng. Đối với sản phẩm có đường kính hoặc độ dày đến 25 mm cần kiểm tra toàn bộ bề mặt của tấm mẫu mỏng; lớn hơn 25 mm- kiểm tra vùng bằng nửa bán kính ±5 mm.

4.9.1 Kiểm tra peclit hạt bằng kính hiển vi, với độ phóng đại 500 lần. Nếu tổ chức là peclít tấm do thoát cacbon của bề mặt thép đã ủ đến trạng thái hạt peclit, khi đó không cần chú ý tới. Cho phép độ phóng đại khi soi mẫu từ 450 – 600 lần.

4.9.2. Kiểm tra độ không đồng nhất cacbit với độ phóng đại 100 lần.

Được phép kiểm tra mẫu soi với độ phóng đại từ 90 – 125 lần.

4.9.3. Kiểm tra độ hạt ôstenit theo tiêu chuẩn hiện hành.

4.9.3. Ghi nhãn, bao gói, vận chuyển và bảo quản

Theo TCVN 1822 – 1993.

Phụ lục 1

Thang số 1

Để đánh giá cấu trúc tế vi của thép hợp kim dụng cụ ở trạng thái cung cấp (Phóng đại 500 lần).

Thang gồm có hai dãy với 10 cấp ảnh cấu trúc tế vi có thể có của thép ở trạng thái cung cấp.

– Dãy trên (cấp 1 đến cấp 5) gồm các cấu trúc peclit hạt với kích thước hạt xẽmntit tăng dần từ 1 đến 15 µm.

– Dãy dưới (cấp 6 đến cấp 10) gồm các cấu trúc peclit hạt với số lượng peclit tấm tăng dần (về mặt diện tích):

Cấp 6 – đến 10 % Peclit tấm;

Cấp 7 – đến 30 % Peclit tấm;

Cấp 8 – đến 50 % Peclit tấm;

Cấp 9 – đến 80 % Peclit tấm;

Cấp 10 – đến 100 % Peclit tấm;

Khi đánh giá cấu trúc tế vi trung gian của thép nằm giữa các cấp hạt của mỗi dãy thì xét theo cấp hạt lớn hơn.

Phụ lục 2

Thang số 2

Để đánh giá tính không đồng nhất cacbit của thép mác Cr12, Cr12Mo, Cr12V1 (phóng đại 100 lần)

Thang này gồm 2 dãy cấu trúc tế vi

Dãy thứ nhất để đánh giá tính không đồng nhất cacbit của mẫu sau khi nhiệt luyện (tôi và ram).

Mẫu được tầm thực bằng dung dịch rượu Ethyl chứa 4 % HNO3.

Dãy thứ 2 để đánh giá tính không đồng nhất cacbit của mẫu ủ.

Tẩm thực mẫu mài bằng phương pháp điện phân (theo điều 7 của phụ lục 4).

Mô tả cấu trúc tế vi theo cấp hạt:

Cấp 1 – phân bố cacbit đều đặn;

Cấp 2 – tổ chức dạng dải không đáng kể, dòng cacbit mỏng;

Cấp 3 – cacbit sắp xếp thành dòng;

Cấp 4 – phần lớn là tổ chức dạng dải, dòng cacbit thô;

Cấp 5 – lưới cacbit bị đứt quãng, bị biến dạng nhiều;

Cấp 6 – lưới cacbit cùng tinh bị biến dạng;

Cấp 7 – lưới cacbit bị biến dạng hết cùng với vùng cùng tinh;

Cấp 8 – lưới cacbit bị biến dạng không đáng kể với vùng cùng tinh;

Cấp 9 – lưới cacbit thô cùng tinh bị biến dạng không đáng kể;

Cấp 10 – cấu trúc giống như cấu trúc của thép đúc.

Phụ lục 3

Thang số 3

Để đánh giá tính không đồng nhất cacbit của thép mác Cr6WV, 80Cr4W4V1, 90 Cr5V, 90 Cr5W (phóng đại 100 lần)

Mô tả cấu trúc tế vi thep cấp hạt:

Cấp 1 – phân bố cacbit đều đặn;

Cấp 2 – tổ chức dạng dải không đáng kể;

Cấp 3 – tổ chức dạng dải;

Cấp 4 – tổ chức dạng dải nhiều;

Cấp 5 – tổ chức dạng dải tập trung nhiều;

Cấp 6 – tổ chức dạng dải tập trung nhiều, lưới cacbit cùng tinh bị đứt quãng và biến dạng mạnh;

Cấp 7 – lưới cacbit cùng tinh bị biến dạng, gián đoạn ở các điểm khác nhau;

Cấp 8 – lưới cacbit cùng tinh bị biến dạng hết;

Cấp 9 – lưới cacbit tập trung bị biến dạng hết;

Cấp 10 – cấu trúc giống như cấu trúc của thép đúc.

Phụ lục 4

Một số ứng dụng của thép hợp kim dụng cụ

70CrV – Dùng làm lưỡi cưa giàn, lưỡi cưa tròn và lưỡi cưa đai có răng phẳng và thưa, làm các dụng cụ gia công gỗ (rìu đục) cũng như là các dụng cụ chịu tải trọng va đập (đục, chặt, mũi đột);

80CrV – Làm khuôn dấu khi gia công nguội, làm dao cắt kim loại ở trạng thái nguội, làm khuôn cắt và mũi đột khi cắt nguội các rìa thừa, làm lõi khoan;

90CrV – Làm cưa giàn, cưa đai và cưa tròn, làm khuôn dấu khi gia công nguội, làm dao cắt nguội kim loại, làm khuôn cắt và mũi đột khi cắt nguội các rìa thừa, làm lõi khoan;

110Cr – Làm tarô và các dụng cụ cắt gọt khác có đường kính đến 30mm được tôi trong bể nóng;

130Cr – Làm dao cạo và lưỡi dao, các dụng cụ phẫu thuật, dao gọt, dụng cụ trạm trổ;

CrW5 – Làm dao cắt gọt và phay gia công với tốc độ không lớn lắm khi cắt các vật rắn (trục cán đã tôi bề mặt, làm dao chạm trổ làm việc liên tục, …..

W1 – Làm mũi khoan xoắn ốc, tarô, mũi doa, doa trục lăn;

V1 – Làm khuôn dập tiền xu, làm dụng cụ chịu va đập khi gia công nguội các đinh bu lông, ghép đinh tán, đai ốc;

Cr – Làm đục để băm rũa, làm cam lệch tâm rất cứng và làm chốt; làm các khuôn lỗ trục bóng và bánh xe lỗ hình của khuôn dấu, làm dao tiện, bào và xọc trong các phân xưởng làm khuôn và sửa chữa;

90CrSi – Làm mũi khoan, mũi doa, tarô, bàn ren, lược ren, dao phay, khuôn dấu máy, máy đánh dấu khi gia công nguội;

CrWMn – Làm các dụng cụ đo lường và cắt gọt không bị vênh khi tôi; làm các khuôn dập ren, chuốt, tarô chiều dài, doa chiều dài, bàn ren và các loại dụng cụ đặc biệt khác;

90CrWMn – Dùng để cán calip ren, làm các dạng mẫu phức tạp, làm khuôn dập phức tạp rất chính xác cho gia công nguội mà khi tôi không bị vênh và thay đổi toàn thể tích;

CrWsiMn – Dùng làm bàn ren tròn, doa và các dụng cụ cắt gọt khác;

90Cr5V, 90Cr5WV – Làm dao phay gỗ, lưỡi bào và các dụng cụ gia công gỗ tương tự (như dao phay toàn bộ);

80Cr4W4V1 – Làm dao nhảy gỗ và các dụng cụ gia công gỗ khác chịu tải trọng lớn với các mép cắt bị nóng lên; làm mũi đột, đục, chặt để đốn các vật liệu có độ bền cao mà khi sử dụng nó bị nóng lên;

90Cr – Làm trục cán lạnh, trục là phẳng, máy đóng dấu, choòng, khuôn chồn nguội và mũi đột, làm các dụng cụ gia công gỗ;

Cr6WV – Làm dụng cụ lăn ren (con lăn và bàn ren), các dụng cụ gia công gỗ, dao cắt tấm bằng tay, dao cạo khuôn, mũi đột, lăn và dụng cụ biến dạng nguội khác;

Cr12 – Làm các khuôn dập nguội có độ bền mài mòn cao (ưu tiên cho các chi tiết dạng tròn) không chịu tải trọng va đập, dùng làm khuôn kéo dây và sợi, lỗ hình cho thanh kim loại khi lăn ren, khuôn dập cong và tạo hình, khuôn dập các bộ phận khung xe phức tạp, khi tôi không bị vênh và thay đổi kích thước, dùng làm khuôn kim loại màu và mũi đột lấy phôi và khuôn đột dập; làm khuôn dập sắt mềm hoạt tính của máy điện và hệ thống nam châm điện của các khí cụ điện;

Cr2Mo, Cr12V1 – Giống như thép mác Cr12 nhưng yêu cầu độ dài cao hơn, làm trục lăn định hình có dạng phức tạp, dập đơn nguyên khung xe dạng phức tạp, khuôn chốt lỗ khi biến dạng kim loại lá, báng răng chuẩn, bàn ren vân khía, dây làm khuôn mẫu và mũi đột lấy phôi và khuôn đột dập (kể cả khuôn dập trùng khớp và liên tục) với các chi tiết cấu hình quan trọng, làm khuôn dập sắt mềm hoạt tính của máy điện;

30Cr2W8V – Làm khuôn mẫu và mũi đột khi gia công nóng, trong điều kiện rất nặng, làm khuôn dập đúc áp lực hợp kim cơ sở đồng, làm dao cắt kim loại ở trạng thái nóng chịu tải trọng lớn (điều kiện làm việc khắc nghiệt);

40Cr8W2 – Làm khuôn mẫu và mũi đột, làm việc ở điều kiện nung nóng nhiều; làm khuôn đúc áp lực được sử dụng tạo hình các linh kiện từ chất dẻo, làm khuôn đúc áp lực kim loại màu;

70Cr3, 80Cr3 – Làm khuôn mẫu khi chồn nóng các chi tiết máy kim loại và bu lông chịu nén áp lục và máy rèn nằm ngang có thể thay đổi công việc tháo lắp; làm mũi đột tạo hình và ép lỗ khi cắt và uốn nóng, làm khuôn dập nguội.

50CrNiMo – Làm khuôn dập búa rời và búa hơi ở thùng cất có kích thước rất lớn;

50CrNiW, 50NiSiW – Làm khuôn dập búa lớn và trung bình thay cho phép làm khuôn dập với hàm lượng niken cao hơn (50CrNiMo).

50CrMnMo – Làm khuôn dập búa hơi và búa hơi ở thùng cất có kích thước lớn.

|

40Cr5W2VSi |

– dùng để biến dạng nóng thép và hợp kim không rỉ bền nóng và khó biến dạng cũng như làm khuôn đúc áp lực các linh kiện |

|

40 Cr5W4VSiMo |

|

|

40Cr2W5VMo |

|

|

40Cr3W2V2Mo2 |

40CrSi – Làm đục chặt, khuôn rèn, dao cắt kim loại trạng thái nóng và nguội, làm khuôn dập vuốt nóng;

60CrSi – Làm đục chặt bằng khí ép và khuôn dập các kích thước không lớn lắm để rèn dập nguội;

40CrW2Si – Làm các dụng cụ khí lực, đục chặt, khuôn rèn, khuôn dập để đúc áp lực các hợp kim cơ sở nhôm và manhê;

50CrW2Si, 60CrW2Si – Làm máy cắt nguội kim loại làm bàn ren lăn ren, mũi đột và khuôn chồn khi gia công nguội, khuôn đúc áp lực, làm các dụng cụ gia công gỗ dưới điều kiện làm việc liên tục;

50CrWMn – Làm mũi đột các dạng quan trọng khi ép lỗ nguội, chủ yếu là các lỗ hình để đúc và kéo sợi vật liệu, làm khuôn dập không lớn lắm để rèn dập nóng, các mẫu quan trọng đòi hỏi thay đổi kích thước nhỏ nhất khi tôi.