Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 1826:2006 (ISO 7801 : 1984) về Vật liệu kim loại – Dây -Thử uốn gập hai chiều do Bộ Khoa học và Công nghệ ban hành

TIÊU CHUẨN VIỆT NAM

TCVN 1826 : 2006

ISO 7801 : 1984

VẬT LIỆU KIM LOẠI – DÂY – THỬ UỐN GẬP HAI CHIỀU

Metallic materials – Wire – Reverse bend test

Lời nói đầu

TCVN 1826:2006 thay thế TCVN 1826:1993.

TCVN 1826:2006 hoàn toàn tương đương với ISO 7800:2005.

TCVN 1826:2006 do Ban kỹ thuật tiêu chuẩn TCVN/TC 164 Thử cơ lý kim loại biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ ban hành.

VẬT LIỆU KIM LOẠI – DÂY – THỬ UỐN GẬP HAI CHIỀU

Metallic materials – Wire – Reverse bend test

1. Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp xác định khả năng chịu biến dạng dẻo trong khi uốn gập hai chiều của dây kim loại có đường kính hoặc chiều dầy từ 0,3 mm đến 10 mm. Phạm vi đường kính hoặc chiều dầy của dây kim loại áp dụng trong tiêu chuẩn này được quy định chính xác hơn trong tiêu chuẩn sản phẩm tương ứng.

2. Nguyên lý

Thử uốn gập hai chiều gồm thử uốn lặp lại, qua 90° theo các chiều ngược nhau, mẫu thử được kẹp một đầu và uốn trên trục uốn gối có bán kính quy định.

3. Ký hiệu và tên gọi

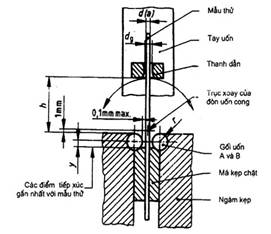

Ký hiệu và tên gọi sử dụng trong thử uốn gập hai chiều dây được quy định trong Bảng 1 và trên Hình 1.

Hình 1

Bảng 1

|

Ký hiệu |

Tên gọi |

Đơn vị |

|

d |

Đường kính của dây tròn. |

mm |

|

a |

Chiều dầy nhỏ nhất của dây có mặt cắt ngang không tròn có thể kẹp ở các mặt song song (xem Hình 2). |

mm |

|

r |

Bán kính của trục uốn. |

mm |

|

h |

Khoảng cách từ mặt dưới của tay thanh kẹp đến mặt trên của trục uốn. |

mm |

|

dg |

Đường kính lỗ thanh kẹp |

mm |

|

y |

Khoảng cách từ mặt trên của má kẹp đến nối điểm giữa trục uốn |

mm |

|

Nb |

Số lần thử bẻ gập |

mm |

4. Thiết bị thử

4.1. Quy định chung

Máy thử uốn gập hai chiều được kết cấu sao cho thỏa mãn nguyên lý ở Hình 1 và có kích thước cơ bản trong Bảng 2.

4.2. Gối uốn và má kẹp

4.2.1. Gối uốn và má kẹp phải có đủ độ cứng (độ cứng và/hoặc độ chịu mài mòn theo quy định).

4.2.2. Bán kính gối uốn r phải nằm trong dung sai cho phép nêu trong Bảng 2.

4.2.3. Các đường trục của gối uốn phải vuông góc với mặt phẳng uốn chúng, phải song song và đồng phẳng trong phạm vi 0,1 mm.

4.2.4. Má kẹp phải tiếp xúc với mặt gối uốn không quá 0,1 mm, được đo bằng khe hở giữa mẫu thử và một gối uốn trên đường thẳng nối các tâm của đường cong.

4.2.5. Cạnh đầu các má kẹp phải thấp hơn các tâm đường cong của trục uốn với khoảng cách y = 1,5 mm đối với các trục có bán kính nhỏ hơn hoặc bằng 2,5 mm và y = 3 mm đối với trục có bán kính lớn hơn. (Nếu r £ 2,5 mm, y = 1,5 mm; nếu r > 2,5 mm, y = 3 mm).

4.3. Tay gạt và thanh dẫn

4.3.1. Khoảng cách từ trục xoay quanh đòn uốn cong đến đỉnh của các trục uốn phải là 1,0 mm cho tất cả kích thước của các trục.

4.3.2. Các lỗ trên thanh kẹp phải được mở rộng và có đường kính theo Bảng 2.

5. Mẫu thử

5.1. Chiều dài của dây dùng để làm mẫu thử phải được nắn thẳng, mẫu có thể có đoạn cong ngắn trên mặt phẳng mà nó sẽ bị uốn cong trong khi thử.

5.2. Nếu việc nắn thẳng dây là cần thiết, thì phải được làm bằng tay hoặc, nếu việc làm bằng tay không được chấp nhận, thì phải dập thẳng trên mặt gỗ, vật liệu dẻo hoặc đồng phẳng. Sử dụng búa có vật liệu tượng tự.

5.3. Trong khi nắn thẳng dây, bề mặt của dây không được hư hỏng và mẫu thử phải không bị xoắn.

5.4. Dây có độ cong cục bộ không được làm thẳng.

6. Phương pháp thử

6.1. Thông thường, phép thử được thực hiện ở nhiệt độ môi trường từ 10 °C đến 35 °C. Các thử nghiệm được thực hiện dưới các điều kiện kiểm soát phải làm ở nhiệt độ 23 °C ± 5 °C.

6.2. Bán kính của gối uốn r, khoảng cách h, và đường kính của lỗ dg phải được chọn theo đường kính dây được nêu trong Bảng 2.

6.3. Đặt mẫu thử, tay uốn cong ở vị trí thẳng đứng, qua một trong các lỗ trên thanh kẹp như trên Hình 1. Lỗ ở phía dưới đầu mẫu thử giữa các má kẹp vì vậy mẫu thử vuông góc với các trục của trục uốn.

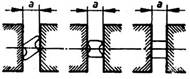

CHÚ THÍCH: Mẫu thử không có dạng tròn phải được cố định trong các má kẹp, hoặc các má kẹp thích hợp, các dạng má kẹp được chỉ ra trong Hình 2.

Hình 2

Bảng 2

|

Đường kính danh nghĩa hoặc chiều dầy của dây d (a) |

Bán kính của trục uốn r |

Khoảng cách

h |

Đường kính lỗ thanh kẹp 1) dg |

|

0,3 £ d (a) £ 0,5 |

1,25 ± 0,05 |

15 |

2,0 |

|

0,5 < d (a) £ 0,7 |

1,75 ± 0,05 |

15 |

2,0 |

|

0,7 < d (a) £ 1,0 |

2,5 ± 0,1 |

15 |

2,0 |

|

1,0 < d (a) £ 1,5 |

3,75 ± 0,1 |

20 |

2,0 |

|

1,5 < d (a) £ 2,0 |

5 ± 0,1 |

20 |

2,0 và 2,5 |

|

2,0 < d (a) £ 3,0 |

7,5 ± 0,1 |

25 |

2,5 và 3,5 |

|

3,0 < d (a) £ 4,0 |

10 ± 0,1 |

35 |

3,5 và 4,5 |

|

4,0 < d (a) £ 6,0 |

15 ± 0,1 |

50 |

4,5 và 7,0 |

|

6,0 < d (a) £ 8,0 |

20 ± 0,1 |

75 |

7,0 và 9,0 |

|

8,0 < d (a) £ 10,0 |

25 ± 0,1 |

100 |

9,0 và 11,0 |

|

1) Khi thích hợp, đường kính lỗ nhỏ hơn được sử dụng đối với đường kính danh nghĩa nhỏ hơn của dây (xem cột 1) và đường kính lỗ rộng hơn đối với đường kính danh nghĩa rộng hơn của dây (xem cột 1). Đối với các đường kính trong phạm vi nêu ở cột 1, thì kích thước lỗ thích hợp được chọn phải bảo đảm ba lần dịch chuyển của dây. |

|||

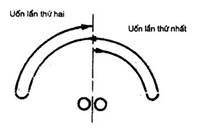

6.4. Uốn mẫu thử qua 90° lần lượt theo các chiều ngược nhau. Một lần uốn là uốn đầu tự do của mẫu thử qua 90° và quay lại vị trí ban đầu. Thực hiện uốn theo các chiều ngược nhau như được chỉ ra trên Hình 3. Không làm gián đoạn thử nghiệm giữa các lần uốn liên tiếp.

Hình 3

6.5. Tốc độ uốn phải đều, không được giật cục, một lần uốn không được quá 1s. Nếu cần thiết, giảm tốc độ uốn để đảm bảo nhiệt sinh ra không ảnh hưởng đến kết quả thử.

6.6. Trong quá trình thử, mẫu phải bảo đảm tiếp xúc đều với các gối uốn. Có thể vừa uốn vừa kéo căng mẫu. Khi đó lực kéo căng mẫu không được lớn hơn 2% giá trị giới hạn bền kéo danh nghĩa, trừ khi có quy định khác trong tiêu chuẩn tương ứng.

6.7. Số lần thử uốn liên tục được quy định trong tiêu chuẩn tương ứng hoặc uốn gập cho đến khi có thể nhìn thấy vết nứt bằng mắt thường.

Nếu không có quy định trong tiêu chuẩn tương ứng, tiến hành thử cho đến khi xuất hiện vết nứt trên mẫu thử.

6.8. Lần uốn xuất hiện khuyết tật trên mẫu thử sẽ không được tính vào số lần thử uốn gập Nb.

7. Bản báo cáo thử

Bản báo cáo thử phải bao gồm các thông tin sau:

a) số hiệu của tiêu chuẩn này;

b) ký hiệu mẫu thử (ví dụ: loại vật liệu, số mẫu đúc, …);

c) đường kính danh nghĩa D hoặc chiều dầy nhỏ nhất a của mẫu thử;

d) các chi tiết để chuẩn bị mẫu thử (ví dụ: việc nắn thẳng);

e) các điều kiện thử (ví dụ: các bán kính r của gối uốn ứng suất kéo được sử dụng);

f) yêu cầu khi kết thúc thử;

g) kết quả thử.