Tiêu chuẩn Việt Nam TCVN 1830:1976 về Ống kim loại – Phương pháp thử nén hẹp do Ủy ban Khoa học và Kỹ thuật Nhà nước ban hành đã được thay thế bởi Tiêu chuẩn quốc gia TCVN 1830:2008 (ISO 8492 : 1998) về Vật liệu kim loại – Ống – Thử nén bẹp .

Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 1830:1976 về Ống kim loại – Phương pháp thử nén hẹp do Ủy ban Khoa học và Kỹ thuật Nhà nước ban hành

TIÊU CHUẨN NHÀ NƯỚC

TCVN 1830 – 76

ỐNG KIM LOẠI – PHƯƠNG PHÁP THỬ NÉN BẸP

Tubing – Flattening testing method

Tiêu chuẩn này qui định phương pháp thử nén bẹp các ống kim loại có mặt cắt tròn.

1. CHỈ DẪN CHUNG

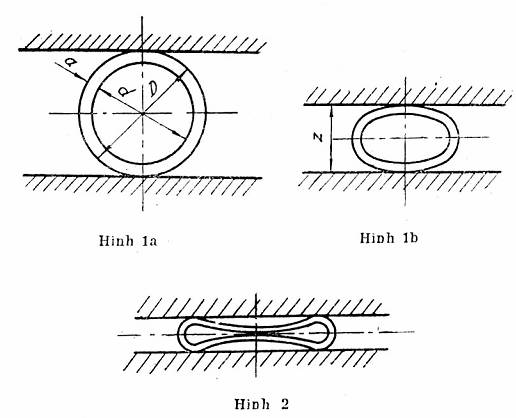

1.1. Phương pháp thử nén bẹp ống là quá trình nén vuông góc với bề mặt thành ống, đến khi đạt được một khoảng cách xác định giữa hai mặt nén (hình 1b).

1.2. Trong trường hợp nén bẹp hoàn toàn những khoảng trống được tạo thành ở hai bên của mẫu sau khi nén bẹp không lớn hơn 1/4 bề dày thành ống (hình 2).

2. LẤY MẪU

2.1. Chiều dài của mẫu phải bằng 1,5 lần đường kính trong của ống, nhưng không được nhỏ hơn 10 mm và không được lớn hơn 100 mm.

2.2. Các mẫu phải được cắt vuông góc với trục dọc của ống không được để mẫu bị ảnh hưởng của gia công cắt gọt.

2.3. Trước khi thử phải loại bỏ những mẫu có mặt cắt không tròn đều và bị khuyết tật.

3. THIẾT BỊ THỬ

3.1. Phép thử này được tiến hành trên các máy vạn năng với sự điều chỉnh tốc độ nén không vượt quá 25 mm/phút.

3.2. Những tấm nén phải có bề mặt nhẵn, có độ cứng tối thiểu là 62 HRC và phải rộng hơn mẫu sau khi bị nén bẹp. Những tấm nén phải có bề dày cần thiết để tránh bị uốn cong trong khi thử.

4. TIẾN HÀNH THỬ VÀ ĐÁNH GIÁ KẾT QUẢ

4.1. Phép thử này được tiến hành ở nhiệt độ bình thường trong khoảng 20 ± 100C.

4.2. Khoảng cách giữa hai mặt nén (Z) phải được đo dưới tải trọng. Khoảng cách này được qui định trong các tiêu chuẩn sản phẩm.

4.3. Khi thử những ống có mối hàn, vị trí của mối hàn phải nằm trong mặt phẳng tạo với hướng nén một góc 450. Những vị trí khác của mối hàn phải được quy định trong các tiêu chuẩn sản phẩm hoặc theo sự thỏa thuận của các bên hữu quan.

4.4. Mẫu thử được coi là đạt yêu cầu nếu sau khi nén bẹp ống đến một khoảng cách xác định giữa hai mặt nén (Z) mà không xuất hiện các vết rạn nứt ở vùng biến dạng.

5. BIÊN BẢN THỬ

Khi báo cáo kết quả thử cần ghi rõ:

Ký hiệu mẫu;

Phương pháp gia công mẫu;

Số lượng mẫu;

Kích thước mẫu;

Loại máy thử;

Khoảng cách yêu cầu giữa hai mặt nén;

Khoảng cách đạt được sau khi thử;

Đánh giá kết quả sau khi thử.