Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 4635:1988 về Vật liệu giả da – Phương pháp thử do Ủy ban Khoa học và Kỹ thuật Nhà nước ban hành

TIÊU CHUẨN VIỆT NAM

TCVN 4635-88

VẬT LIỆU GIẢ DA – PHƯƠNG PHÁP XÁC ĐỊNH ĐỘ BỀN KÉO ĐỨT

Artificial Leather – Determination of tensile strength and elongation of break

Tiêu chuẩn này áp dụng cho các loại vật liệu giả da có lót và không có lót, quy định phương pháp xác định độ bền kéo đứt và độ dãn dài khi kéo đứt.

1. LẤY MẪU

1.1. Từ cuộn lô cắt ra 5 mẫu theo chiều dọc và 5 mẫu theo chiều ngang. Chiều dọc của mẫu lấy theo chiều của sợi dọc và chiều ngang theo chiều sợi ngang. Đối với vật liệu giả da không có lót hoặc lớp lót từ vật liệu không phải là vải thì chiều dọc là chiều máy còn chiều ngang là chiều vuông góc với chiều dọc.

1.2. Kích thước mẫu:

dài 220 ± 5 mm;

rộng 25 ± 1 mm;

kích thước phần làm việc:

dài 100 ± 1 mm,

rộng 20 ± 1 mm.

1.3. Khi cắt mẫu cần tránh các phần mẫu có khuyết tật như vết tróc sơn, vết đùn của nhựa … vị trí các mẫu được lựa chọn sao cho mẫu thử này không là phần tiếp theo của mẫu thử kia.

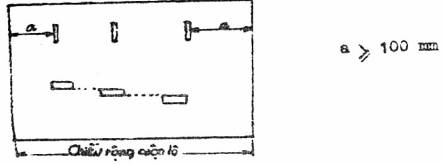

Sơ đồ cắt mẫu nên như sau:

1.4. Sau khi đã cắt các mẫu thử theo đúng kích thước ban đầu, dùng tay tách bóc các sợi hai bên cho đúng kích thước phần làm việc của mẫu có chiều rộng 20 ± 1 mm.

Nếu việc tách các sợi ở hai bên không thực hiện được thì cho phép cắt mẫu thật chính xác theo chiều dài để chiều rộng mẫu là 20 ± 1 mm.

Đối với vật liệu giả da không có lót hoặc lớp lót không bằng vải thì cắt mẫu theo đúng kích thước phần làm việc ở trên.

1.5. Sau khi cất mẫu xong, thuần hóa mẫu ở điều kiện độ ẩm tương đối của không khí là 65 ± 5% và nhiệt độ không khí 27 ± 2 0C (theo TCVN 1966-77). Nếu không có phòng chuẩn thì có thể thuần hóa mẫu trong bình chuẩn với các điều kiện nêu trên và chỉ được lấy mẫu ra trước khi thử nghiệm.

1.6. Thời gian thuần hóa ít nhất là 24 giờ.

2. THIẾT BỊ

Thiết bị đo lực kéo đứt phải đảm bảo các yêu cầu sau:

– giá trị lực đo được ở trong khoảng từ 15 đến 85% giá trị toàn thang đo.

– thang đo độ dãn phải có vạch chia là 1 mm.

– có thể điều chỉnh khoảng cách ngàm lúc ban đầu với độ chính xác đến 1 mm.

3. TIẾN HÀNH THỬ

3.1. Trước khi tiến hành thử nghiệm cần điều chỉnh thiết bị như sau:

– vận tốc chuyển động của ngàm dưới là 100 ± 10 mm/ph

– khoảng cách ngàm lúc ban đầu là 100 ± 1 mm.

3.2. Kẹp một đầu mẫu thử lên ngàm trên. Kẹp nốt đầu kia của mẫu vào ngàm dưới với lực căng ban đầu 2V bằng cách dùng quả cân. Sau đó kẹp thật chặt ngàm dưới và tháo bỏ quả cân sức căng ra. Mẫu được kẹp vào ngàm chắc chắn không có hiện tượng trượt mẫu trong khi thử nghiệm và đảm bảo sự trùng khít của trục mẫu với phương kéo dãn.

3.3. Mở máy để ngàm dưới chuyển động cho đến khi mẫu đứt ghi giá trị tác dụng tại thời điểm mẫu đứt hoặc đứt một trong hai lớp vật liệu.

Nếu tải trọng ngừng tăng khi chưa có dấu hiệu mẫu đứt thì ghi giá trị tại thời điểm tải trọng ngừng tăng.

Dạng phá hủy của mẫu khi kéo đứt có thể là đứt cả 2 lớp hoặc đứt 1 lớp.

3.4. Nếu mẫu đứt tại miệng ngàm hoặc đứt trong mặt phẳng ngàm hoặc mẫu bị trượt khỏi ngàm trong quá trình thử nghiệm thì phải loại bỏ kết quả đó đi và làm lại mẫu khác theo trình tự đã nêu trên.

4. TÍNH KẾT QUẢ

4.1. Độ bền kéo đứt (K) tính bằng N/mm2 theo công thức:

![]()

Trong đó: F – lực dọc trên máy, N,

b – chiều rộng mẫu, mm,

h – chiều dày của mẫu, mm.

Lực kéo đứt của mẫu thử là trung bình cộng của các phép đo song song tính riêng cho từng chiều. Quy tròn số đến 0,1 E đối với giá trị lực nhỏ hơn 100E và 1E với giá trị lực 100E và lớn hơn.

4.2. Độ dãn dài khi kéo đứt (D) tính bằng % theo công thức:

D = ![]()

trong đó: l1 – chiều dài của phần làm việc sau khi kéo dãn, mm,

l0 – chiều dài của phần làm việc trước khi thử, mm.

Kết quả độ dãn dài khi đứt là trung bình cộng của các phép đo song song tính riêng cho từng chiều. Quy tròn đến 0,1% khi giá trị độ dãn nhỏ hơn 50 % và 1 % khi giá trị độ dãn bằng 50% và lớn hơn.