Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 5016:1989 về Vật đúc bằng gang cầu – Yêu cầu kỹ thuật do Ủy ban Khoa học và Kỹ thuật Nhà nước ban hành

TIÊU CHUẨN VIỆT NAM

TCVN 5016-89

VẬT ĐÚC BẰNG GANG CẦU – YÊU CẦU KỸ THUẬT

Moulding with spheroidal graphite – Technical requirements

Tiêu chuẩn này áp dụng cho vật đúc bằng gang có độ bền cao có graphit cầu gọi tắt là gang cầu.

1. MÁC

1.1. Vật đúc được chế tạo bằng gang cầu có các mác sau:

GC38-17, GC42-12, GC45-5, GC50-2, GC60-2, GC70-2, GC80-2, GC100-2, GC120-2.

Thành phần hóa học của gang được nêu trong phụ lục của tiêu chuẩn.

1.2. Các sai lệch giới hạn về kích thước, khối lượng, lượng dư gia công cơ của vật đúc theo TCVN 260-86.

1.3. Quy định cách ghi ký hiệu cho vật đúc bằng gang cầu theo tiêu chuẩn này.

Ví dụ:

Vật đúc bằng gang cầu mác 60-2 là vật đúc GC60 – 2 TCVN 5016-89.

2. YÊU CẦU KỸ THUẬT

2.1. Vật đúc bằng gang cầu phải được chế tạo phù hợp với yêu cầu của tiêu chuẩn này và bản vẽ kỹ thuật cho riêng từng chi tiết đúc.

2.2. Cơ tính của gang được quy định trong bảng 1.

Bảng 1

|

Mác gang |

Giới hạn bền kéo N/mm2 (Kg/mm2)+ |

Giới hạn chảy N/mm2 (Kg/mm2) |

Độ dãn dài (%) |

Độ cứng HB |

|

Không nhỏ hơn |

||||

|

GC38-17 |

373 (38)++ |

235(24) |

17 |

140-170 |

|

GC42-12 |

412(42) |

274(28) |

12 |

140-200 |

|

GC45-5 |

441(45) |

333(33) |

5 |

160-220 |

|

GC50-2 |

490(50) |

343(35) |

2 |

180-260 |

|

GC60-2 |

588(60) |

393(40) |

2 |

200-280 |

|

GC70-2 |

686(70) |

441(45) |

2 |

229-300 |

|

GC80-2 |

784(80) |

490(49) |

2 |

250-330 |

|

GC100-2 |

981(100) |

686(70) |

2 |

270-360 |

|

GC120-2 |

1177(120) |

882(90) |

2 |

302-380 |

Chú thích:

+ Các đơn vị ghi trong ngoặc đơn () không khuyến khích sử dụng.

+ Độ dai va đập của mác GC38-17 không thấp hơn 13 Joule/cm2 (1,3kgm/cm2).

2.3. Cơ tính và tổ chức tế vi của gang tương ứng với vật đúc ở trạng thái đúc hoặc sau nhiệt luyện.

2.4. Vật đúc không được rỗ ngót, rỗ khí, ngậm xỉ, phải được làm sạch ba via, chân đậu ngót, đậu hơi, rãnh dẫn.

3. QUY TẮC NGHIỆM THU

3.1. Vật đúc được nghiệm thu theo lô. Mỗi lô được đúc cùng một mác gang, cùng ngày nấu, theo một quy trình công nghệ và được chứng nhận về chất lượng trong một phiếu kiểm tra chất lượng.

3.2. Phiếu kiểm tra chất lượng được quy định như sau:

Dấu hiệu hàng hóa của nơi sản xuất;

Số của bản vẽ của vật đúc;

Số của mẻ nấu hoặc ngày nấu;

Số lượng và khối lượng vật đúc;

Mác gang;

Kết quả thử nghiệm;

Dấu của bộ phận kiểm tra chất lượng.

3.3. Hình dạng bên ngoài của vật đúc được kiểm tra riêng với từng vật đúc. Kích thước và khối lượng vật đúc được kiểm tra đại diện hoặc từng loạt.

3.4. Cơ tính của gang phải được thử trên hai mẫu. Mẫu kiểm tra thành phần hóa học phải được đúc cùng mẫu thử cơ tính.

3.5. Mẫu thử được đúc trong khuôn cát khô, trừ những trường hợp đặc biệt theo thỏa thuận, có thể được đúc trong các loại khuôn khác. Mỗi lô phải có ít nhất 6 phôi mẫu thử.

3.6. Khi thử mà có một chỉ tiêu bất kỳ không đạt yêu cầu thì phải thử lại với số lượng mẫu gấp đôi trong lô đó.

Kết quả thử lại áp dụng cho cả lô.

3.7. Kiểm tra tổ chức tế vi của gang không bắt buộc, trừ trường hợp có yêu cầu trong bản vẽ thiết kế.

4. PHƯƠNG PHÁP THỬ

4.1. Để kiểm tra cơ tính của gang, các mẫu thử được gia công ở trạng thái đúc hoặc nhiệt luyện tương ứng với mác gang và chi tiết đúc.

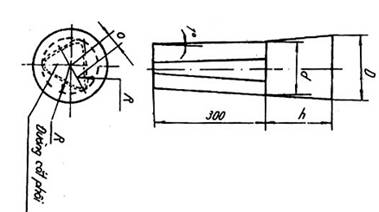

4.2. Thử kéo theo TCVN 197-85. Mẫu thử được gia công từ phôi mẫu trên hình vẽ 1, 2, 3 và theo bảng 2, 3, 4.

4.3. Thử độ dai va đập trên mẫu 10 ● 10 ● 55 mm có khắc rãnh chữ “V” ở giữa.

4.4. Thử độ cứng Brinell theo TCVN 256-85.

4.5. Phân tích thành phần hóa học theo TCVN 1821-76.

4.6. Xác định tổ chức tế vi theo TCVN 3902-84.

4.7. Cho phép kiểm tra vật đúc bằng các phương pháp không phá hủy vật đúc (từ trường, siêu âm, tia Rơnghen …). Kết quả kiểm tra không phá hủy vật đúc cũng được ghi vào phiếu kiểm tra chất lượng.

Hình 1

Bảng 2

mm

|

Đường kính phôi mẫu |

R |

a |

D |

d |

h |

Thành dày vật đúc |

|

30 |

5 |

30 |

110 |

90 |

150 |

Đến 50 |

|

30 |

25 |

45 |

160 |

140 |

175 |

Trên 50 |

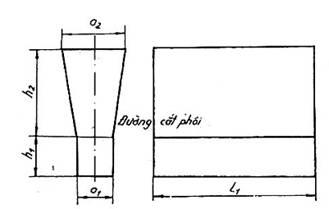

Hình 2

Bảng 3

mm

|

Kích thước phôi mẫu |

a2 |

h2 |

Thành dày vật đúc |

||

|

a1 |

h1 |

l |

|||

|

15 |

20 |

140 |

40 |

135 |

Đến 25 |

|

25 |

40 |

140 |

55 |

140 |

25 – 50 |

|

50 |

50 |

140 |

100 |

150 |

Trên 50 |

Hình 3

Bảng 4

|

Kích thước |

Kích thước, mm, dạng |

||||

|

I |

II |

III |

IV |

V |

|

|

U |

12 |

25 |

25 |

50 |

75 |

|

V |

40 |

55 |

90 |

90 |

125 |

|

X |

30 |

40 |

40 |

90 |

65 |

|

Y |

60 |

100 |

100 |

150 |

165 |

|

Z |

Theo chiều dài phôi mẫu |

||||

5. GHI NHÃN, BAO GÓI VÀ BẢO QUẢN

5.1. Mác gang được đánh dấu trên bề mặt không gia công của vật đúc bằng cách đúc nổi, khắc chìm hoặc viết bằng sơn. Trong trường hợp vật đúc không có chỗ ghi mác thì phải có bản ghi kèm theo.

5.2. Yêu cầu về đóng gói, bảo quản và vận chuyển nếu cần thiết phải có thỏa thuận riêng cho từng vật đúc.

PHỤ LỤC CỦA TCVN 5016-89

THÀNH PHẦN HÓA HỌC GANG BAN ĐẦU (Trước biến tính)

|

Mác gang |

Hàm lượng nguyên tố, % |

||||||||||||

|

Các bon |

Silíc |

bin |

P |

S |

Các nguyên tố hợp kim |

||||||||

|

Thành dày vật đúc, mm |

Thành dày vật đúc, mm |

|

Không lớn hơn |

|

|||||||||

|

Nhỏ hơn 30 |

Từ 30 đến 50 |

Trên 50 đến 100 |

Trên 100 |

Nhỏ hơn 10 |

Từ 10 đến 30 |

Trên 30 đến 50 |

Trên 50 đến 100 |

Trên 100 |

|

||||

|

GC38-17 |

3,3-3,6 |

3,3-3,6 |

3,0-3,3 |

2,7-3,2 |

2,4-2,7 |

1,9-2,2 |

1,6-1,9 |

1,3-1,7 |

0,8-1,5 |

0,5-0,6 |

0,1 |

0,1 |

|

|

GC42-12 |

3,3-3,6 |

3,3-3,6 |

3,0-3,3 |

2,7-3,2 |

2,4-2,7 |

1,9-2,2 |

1,6-1,9 |

1,3-1,7 |

0,5-1,5 |

0,5-0,6 |

0,1 |

0,1 |

|

|

GC45-5 |

3,3-3,6 |

3,3-3,6 |

3,0-3,3 |

2,7-3,2 |

2,4-2,7 |

1,9-2,2 |

1,6-1,9 |

1,3-1,7 |

0,5-1,5 |

0,5-0,6 |

0,1 |

0,1 |

|

|

GC50-2 |

3,3-3,6 |

3,3-3,6 |

3,0-3,3 |

2,7-3,2 |

2,4-2,7 |

1,9-2,2 |

1,6-1,9 |

1,3-1,7 |

0,5-1,5 |

0,5-0,8 |

0,15 |

0,14 |

|

|

GC60-2 |

3,3-3,6 |

3,3-3,6 |

3,0-3,3 |

2,7-3,2 |

2,4-2,8 |

2,4-2,8 |

2,2-2,6 |

2,2-2,6 |

|

0,4-0,7 |

0,12 |

0,12 |

|

|

GC70-2 |

– |

– |

3,2-3,6 |

|

– |

– |

– |

2,6-2,9 |

|

0,6-0,7 |

0,1 |

0,12 |

Cr 0,1 |

|

GC80-2 |

3,2-3,6 |

3,2-3,6 |

– |

|

2,6-2,9 |

2,6-2,8 |

2,6-2,9 |

|

|

0,6-0,9 |

0,1 |

0,01 |

Cr 0,1; Cu 0,25-0,4 |

|

GC100-2 |

3,2-3,6 |

– |

– |

|

3,4-3,8 |

3,4-3,8 |

– |

|

|

0,6-0,9 |

0,1 |

0,01 |

Cr 0,1 |

|

GC120-2 |

3,2-3,6 |

– |

– |

|

3,4-3,8 |

3,4-3,8 |

– |

|

|

0,6-0,9 |

0,1 |

0,01 |

Cr 0,1; Ni 0,2-0,8 |