Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 6104-2:2015 (ISO 5149-2:2014) về Hệ thống lạnh và bơm nhiệt – Yêu cầu về an toàn và môi trường – Phần 2: Thiết kế, xây dựng, thử nghiệm, ghi nhãn và lập tài liệu

TIÊU CHUẨN QUỐC GIA

TCVN 6104-2:2015

ISO 5149-2:2014

HỆ THỐNG LẠNH VÀ BƠM NHIỆT – YÊU CẦU VỀ AN TOÀN VÀ MÔI TRƯỜNG – PHẦN 2: THIẾT KẾ, XÂY DỰNG, THỬ NGHIỆM, GHI NHÃN VÀ LẬP TÀI LIỆU

Refrigerating systems and heat pumps — Safety and environmental requirements – Part 2: Design, construction, testing, marking and documentation

Lời nói đầu

Bộ tiêu chuẩn TCVN 6104-1:2015, TCVN 6104-2:2015, TCVN 6104-3:2015 va TCVN 6104-4:2015 thay thế cho TCVN 6104:1996 (ISO 5149:1993).

TCVN 6104-2:2015 hoàn toàn tương đương với ISO 5149-2:2014.

TCVN 6104-2:2015 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 86 Máy lạnh và điều hòa không khí biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 6104 (ISO 5149) Hệ thống lạnh và bơm nhiệt – Yêu cầu về an toàn và môi trường bao gồm các phần sau:

– TCVN 6104-1:2015 (ISO 5149-1:2014) Phần 1: Định nghĩa, phân loại và tiêu chí lựa chọn;

– TCVN 6104-2:2015 (ISO 5149-2:2014) Phần 2: Thiết kế, xây dựng, thử nghiệm, ghi nhãn và lập tài liệu;

– TCVN 6104-3:2015 (ISO 5149-3:2014) Phần 3: Địa điểm lắp đặt;

– TCVN 6104-4:2015 (ISO 5149-4:2014) Phần 4: Vận hành, bảo dưỡng, sửa chữa và phục hồi.

HỆ THỐNG LẠNH VÀ BƠM NHIỆT – YÊU CẦU VỀ AN TOÀN VÀ MÔI TRƯỜNG – PHẦN 2: THIẾT KẾ, XÂY DỰNG, THỬ NGHIỆM, GHI NHÃN VÀ LẬP TÀI LIỆU

Refrigerating systems and heat pumps – Safety and environmental requirements – Part 2: Design, construction, testing, marking and documentation

1. Phạm vi áp dụng

Tiêu chuẩn này áp dụng cho thiết kế, xây dựng và lắp đặt các hệ thống lạnh, bao gồm cả đường ống các bộ phận cấu thành, vật liệu và thiết bị phụ được liên kết trực tiếp với các hệ thống không được bao gồm trong TCVN 6104-1 (ISO 5149-1), TCVN 6104-3 (ISO 5149-3) hoặc TCVN 6104-4 (ISO 5149-4).

Tiêu chuẩn này cũng quy định các yêu cầu về thử nghiệm, đưa vào vận hành, ghi nhãn và lập tài liệu. Các yêu cầu về các mạch truyền nhiệt thứ cấp không được bao gồm ngoại trừ các thiết bị an toàn gắn liền với hệ thống lạnh.

Tiêu chuẩn này áp dụng cho các hệ thống lạnh mới, mở rộng hoặc cải biến các hệ thống hiện có và các hệ thống đã sử dụng, được chuyển tới và được vận hành ở một địa điểm khác.

Tiêu chuẩn này áp dụng cho:

a) Các hệ thống lạnh cố định hoặc di động thuộc tất cả các cỡ kích thước bao gồm cả các bơm nhiệt;

b) Các hệ thống làm lạnh và sưởi thứ cấp;

c) Vị trí đặt các hệ thống lạnh;

d) Các chi tiết được thay thế và các bộ phận được bổ sung sau khi chấp nhận tiêu chuẩn này nếu chúng không giống nhau về chức năng và công suất.

Tiêu chuẩn này không bao gồm “máy điều hòa không khí của ôtô” và không áp dụng cho các hàng hóa được bảo quản, về mặt hư hỏng hoặc nhiễm bẩn, nhưng cũng áp dụng cho trường hợp chuyển đổi một hệ thống sang sử dụng môi chất lạnh khác.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn có ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi.

TCVN 5699-2-24 (IEC 60335-2-24), Thiết bị điện gia dụng và thiết bị điện tương tự – An toàn – Phần 2-24: Yêu cầu cụ thể đối với tủ lạnh, tủ làm kem và làm nước đá;

TCVN 5699-2-40 (IEC 60335-2-40), An toàn của các thiết bị điện gia dụng và các thiết bị điện tương tự – Phần 2-40: Yêu cầu cụ thể đối với bơm nhiệt, máy điều hòa không khí và máy hút ẩm;

TCVN 5699-2-89 (IEC 60335-2-89), Thiết bị điện gia dụng và thiết bị điện tương tự – An toàn – Phần 2-89: Yêu cầu cụ thể đối với các thiết bị lạnh thương mại có khối làm lạnh hoặc máy nén lắp liền hoặc lắp rời;

TCVN 6104-1 (ISO 5149-1), Hệ thống lạnh và bơm nhiệt – Yêu cầu về an toàn và môi trường – Phần 1: Định nghĩa, phân loại và tiêu chí lựa chọn;

TCVN 6104-4 (ISO 5149-4), Hệ thống lạnh và bơm nhiệt – Yêu cầu về an toàn và môi trường – Phần 4: Vận hành, bảo dưỡng, sửa chữa và phục hồi;

TCVN 6739:2015 (ISO 817:2014), Môi chất lạnh – Ký hiệu và phân loại về an toàn;

TCVN 7915-1 (ISO 4126-1), Thiết bị an toàn chống quá áp – Phần 1: Van an toàn;

TCVN 7915-2 (ISO 4126-2), Thiết bị an toàn chống quá áp – Phần 2: Đĩa nổ;

ISO 6708, Pipework components – Definition and selection of DN (nominal size) (Các bộ phận của đường ống – Định nghĩa và lựa chọn DN (cỡ kích thước danh nghĩa));

TCVN 11277 (ISO 14903), Hệ thống lạnh và bơm nhiệt – Đánh giá độ kín của các bộ phận và mối nối;

ISO 7010:2011, Graphical symbols – Safety colours and safety signs – Registered safety signs (Ký hiệu trên hình vẽ – Màu an toàn và dấu hiệu an toàn – Dấu hiệu an toàn được đăng ký);

ISO 12100, Safety of machinery – General principles for design – Risk assessment and risk reductior) (An toàn máy – Nguyên tắc chung cho thiết kế – Đánh giá rủi ro và giảm rủi ro);

IEC 60204-1, Safety of machinery – Electrical equipment of machines – Part 1: General requirements (An toàn máy – Thiết bị điện của máy – Phần 1: yêu cầu chung);

IEC 60730-2-6, Automatic electrical controls for household and similar use – Part 2-6: Particular requirements for automatic electrical pressure sensing controls including mechanical requirements (Điều khiển điện tự động cho thiết bị gia dụng và tương tự – Phần 2-6: Yêu cầu riêng cho các điều khiển điện tự động bằng cảm biến áp suất bao gồm cả các yêu cầu về cơ khí).

3. Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa được cho trong TCVN 6104-1 (ISO 5149-1).

4. Yêu cầu đối với các bộ phận và đường ống

4.1. Yêu cầu chung

Các thiết bị hoặc hệ thống lạnh được thiết kế theo các tiêu chuẩn sản phẩm như TCVN 5699-2-24 (IEC 60335-2-24) hoặc TCVN 5699-2-89 (IEC 60335-2-69) được cho là tuân theo tiêu chuẩn này.

TCVN 5699-2-40 (IEC 50335-2-40) yêu cầu các thiết bị tuân theo các yêu cầu của tiêu chuẩn này về độ bền cơ học. Về tất cả các mặt khác, các thiết bị được thiết kế theo TCVN 5699-2-40 (IEC 60335-2-40) được cho là tuân theo tiêu chuẩn này. Các bộ phận và đường ống phải tuân theo các tiêu chuẩn hoặc các yêu cầu có liên quan như đã chỉ dẫn trong Bảng 1. Các bộ phận không được nêu trong Bảng 1 phải tuân theo các tiêu chuẩn hoặc quy định liên quan. Đối với các bộ phận không được liệt kê trong Bảng 1 hoặc không được quy định bởi các tiêu chuẩn hoặc quy định, phải áp dụng các yêu cầu của 4.2 đến 4.5.

Các yêu cầu của cấp 2 phải được áp dụng cho cấp 2L trừ khi có các điều khoản riêng được cho trong tiêu chuẩn này.

Bảng 1 – Yêu cầu cho các bộ phận và đường ống

|

Bộ phận và đường ống |

Yêu cầu |

|

Bộ trao đổi nhiệt có buồng đốt |

Xem Điều 4 |

|

Bộ trao đổi nhiệt – Dàn ống không có không khí (ống trong ống) – Có nhiều ống (tường vách và các ống) |

Xem Điều 4 |

|

Bộ trao đổi nhiệt kiểu tấm |

Xem Điều 4 |

|

Ống góp và dàn ống với không khí là lưu chất thứ cấp |

Xem Điều 4 |

|

Bình chứa/bình tích năng/bộ tiết kiệm nhiệt |

Xem Điều 4 |

|

Bình tách dầu |

Xem Điều 4 |

|

Phin sấy |

Xem Điều 4 |

|

Phin lọc |

Xem Điều 4 |

|

Ống tiêu âm |

Xem Điều 4 |

|

Máy nén thể tích kiểu kín |

Xem IEC 60335-2-34 hoặc IEC 60204-1 |

|

Máy nén thể tích kiểu nửa kín |

Xem IEC 60335-2-34 hoặc IEC 60204-1 |

|

Máy nén thể tích kiểu hở |

– |

|

Máy nén không phải kiểu nén thể tích |

Xem IEC 60204-1 |

|

Bơm |

Xem IEC 60204-1 kết hợp với 4.4.3 và 4.5.1 |

|

Yêu cầu chung Yêu cầu bổ sung cho hệ thống NH3 |

Xem Phụ lục B |

|

Đường ống |

Xem Điều 4 |

|

Mối nối đường ống Mối nối cố định Mối nối tháo lắp được |

Xem Điều 4 |

|

Ống mềm |

Xem ISO 13971 |

|

Van |

– |

|

Van an toàn |

Xem TCVN 7915-1 (ISO 4126-1) kết hợp với 4.4.3 |

|

Cơ cấu chuyển mạch an toàn để giới hạn áp suất |

Xem Điều 4 |

|

Rơle áp suất |

Xem Điều 4 |

|

Van cách ly |

Xem Điều 4 |

|

Van tay |

– |

|

Van nắp |

– |

|

Đĩa nổ |

Xem TCVN 7915-2 (ISO 4126-2) kết hợp với 4.4.3 |

|

Nút chảy (cầu chì) |

Xem 4.5.3 |

|

Bộ chỉ thị mức lỏng (ống thủy) |

Xem Điều 4 |

|

Các dụng cụ đo |

Xem Điều 4 |

|

Vật liệu hàn vảy mềm |

Xem 4.3.9 |

|

Vật liệu hàn |

Xem 4.3 |

Nếu bộ phận chứa các linh kiện điện và nếu tiêu chuẩn của bộ phận không đề cập đến an toàn về điện thì bộ phận đó phải đáp ứng các yêu cầu của TCVN 5699-2-40 (IEC 60335-2-40), TCVN 5699-2-24 (IEC 60335-2-24) hoặc IEC 60204-1.

4.2. Yêu cầu riêng cho các bộ phận riêng biệt

4.2.1. Mối nối đường ống

Các mối nối phải được thiết kế sao cho không bị hư hỏng do quá trình đóng băng nước trên mặt ngoài. Các mối nối phải thích hợp đối với vật liệu của ống và đường ống, áp suất, nhiệt độ và lưu chất.

Các ống có lớp phủ (ví dụ, được mạ kẽm) không được đưa vào hàn trừ khi các lớp phủ đã được loại bỏ hoàn toàn khỏi vùng mối nối. Các mối nối hàn phải được bảo vệ thích hợp.

4.2.2. Van cách ly

Các van được sử dụng để cách ly phải ngăn được dòng chảy khi được đóng kín.

4.3. Vật liệu

4.3.1. Gang và gang dẻo

Gang và gang dẻo chỉ được sử dụng khi thích hợp với ứng dụng riêng phù hợp với các yêu cầu của tiêu chuẩn này.

CHÚ THÍCH 1: Vì một số mác gang là gang giòn cho nên việc ứng dụng các mác gang này phụ thuộc vào nhiệt độ/ứng suất/các xem xét về thiết kế.

CHÚ THÍCH 2: Gang dẻo có hai sự phân loại chung với nhiều mác khác nhau trong mỗi loại. Các mác gang này có thể có các cơ tính rất khác nhau.

4.3.2. Thép, thép đúc, thép cacbon và thép hợp kim thấp

Có thể sử dụng thép, thép đúc, thép cacbon và thép hợp kim thấp cho tất cả các bộ phận chứa môi chất lạnh cũng như cho các mạch chứa chất tải nhiệt. Khi có sự kết hợp của các nhiệt độ thấp và áp suất cao và/hoặc khi có các mối nguy hiểm về ăn món và/hoặc có sự hiện diện của các ứng suất nhiệt thì phải sử dụng thép có đủ độ bền chịu va đập, phải chú ý đến chiều dày, nhiệt độ làm việc thấp nhất và các tính chất hàn của vật liệu.

CHÚ THÍCH: Hướng dẫn về sự hình thành vết nứt do ăn mòn có ứng suất trong các bình chứa bằng mép cacbon được cho trong G.3.

4.3.3. Thép hợp kim cao

Có thể cần phải sử dụng thép hợp kim cao khi có sự kết hợp của các nhiệt độ thấp và áp suất cao và/hoặc khi có sự hiện diện của các mối nguy hiểm về ăn mòn và/hoặc ứng suất nhiệt. Phải có đủ độ bền chịu va đập cho các chế độ làm việc riêng và vật liệu phải thích hợp cho hàn, nếu có yêu cầu.

4.3.4. Thép không gỉ

Khi sử dụng thép không gỉ, phải chú ý đảm bảo cho mác thép không gỉ tương hợp với các lưu chất của quá trình và các tạp chất có thể có của môi trường, ví dụ natri clorua (NaCI) axit sunfuaric (H2SO4).

4.3.5. Đồng và hợp kim đồng

Đồng tiếp xúc với các môi chất lạnh phải là đồng không chứa oxy hoặc được khử oxy.

Không được sử dụng đồng và hợp kim đồng có tỷ lệ phần trăm đồng cao cho các bộ phận chứa amoniac trừ khi chúng đã có tính tương hợp được xác lập.

CHÚ THÍCH: Hướng dẫn về sự hình thành vết nứt do ăn mòn có ứng suất trong các ống đồng được cho trong G.2.

4.3.6. Nhôm và các hợp kim nhôm

Nhôm dùng làm đệm kín để sử dụng với amoniac phải có độ tinh khiết tối thiểu là 99,5%. Không được sử dụng các hợp kim nhôm chứa nhiều hơn 2% magiê với các môi chất lạnh halogen trừ khi chúng đã có tính tương hợp được xác lập.

Không được sử dụng nhôm và các hợp kim nhôm để tiếp xúc với methyl clorua (CH3CI).

CHÚ THÍCH: Có thể sử dụng nhôm và các hợp kim nhôm trong bất cứ bộ phận nào của mạch môi chất lạnh với điều kiện là chúng có đủ độ bền và tương hợp với các môi chất lạnh và các chất bôi trơn được sử dụng.

4.3.7. Magiê và các hợp kim magiê

Không được sử dụng magiê và các hợp kim magiê trừ khi tính tương hợp của chúng với các môi chất lạnh đã được xác lập trước.

4.3.8. Kẽm và các hợp kim kẽm

Không được sử dụng kẽm để tiếp xúc liên tục với các môi chất lạnh dạng amoniăc và methyl clorua (CH3CI). Cho phép có lớp phủ kẽm bên ngoài của các bộ phận.

Cho phép mạ kẽm điện phân các bộ phận của hệ thống lạnh.

4.3.9. Hợp kim hàn vảy mềm

Không được sử dụng các hợp kim hàn vảy mềm ngoài trừ các mục đích riêng.

4.3.10. Hợp kim hàn vảy cứng

Không được sử dụng các hợp kim hàn vảy cứng (hàn đồng) trừ khi tính tương hợp của chúng với các môi chất lạnh và các chất bôi trơn đã được xác lập trước.

4.3.11. Thiếc và các hợp kim chì thiếc

Thiếc và các hợp kim chì thiếc có thể bị ăn mòn bởi các môi chất lạnh halogen và không được sử dụng trừ khi tính tương hợp của chúng đã được xác lập trước.

CHÚ THÍCH: Có thể sử dụng các hợp kim antimon chì không chứa đồng và hợp kim chì thiếc không chứa đồng cho các đế van.

4.3.12. Vật liệu làm đệm kín và vòng bít

Các vật liệu làm đệm kín và vòng bít để làm kín các mối nối và làm kín các cụm nắp bít trên các van phải chịu được tác dụng của môi chất lạnh, dầu và các chất bôi trơn được sử dụng và phải thích hợp với các phạm vi áp suất và nhiệt độ yêu cầu.

4.3.13. Kính thủy tinh

Có thể sử dụng kính thủy tinh trong các mạch môi chất lạnh và cho các bộ cách ly cuối và các kính nhìn nhưng vật liệu này phải chịu được áp suất, nhiệt độ và các tác dụng hóa học có thể xảy ra.

4.3.14. Amiăng

Không được sử dụng amiăng

4.3.15. Chất dẻo

Các chất dẻo khi được sử dụng phải thích hợp về mặt cơ, điện, nhiệt, hóa học và các ứng suất dẻo trong thời gian dài mà chúng phải chịu.

4.4. Thử nghiệm

4.4.1. Quy định chung

Tất cả các bộ phận trừ đường ống gồm có các bộ phận đã được thử kiểu, phải được thử với các phép thử sau:

a) Thử độ bền chịu áp lực (xem 4.4.2);

b) Độ thử kín (xem 4.4.3);

c) Thử chức năng (xem 5.3.1).

Kết quả của các phép thử này phải được ghi lại. Các phép thử theo tiêu chuẩn về tính tương thích của bộ phận được xem là thỏa mãn các yêu cầu về thử nghiệm này. Khi có sự thỏa thuận của nhà sản xuất cụm lắp ghép thì có thể thực hiện một số hoặc tất cả các phép thử trên cụm lắp ghép này (xem 5.3).

4.4.2. Thử độ bền chịu áp lực cho các bộ phận

4.4.2.1. Quy định chung

Các chi tiết và bộ phận của các hệ thống lạnh phải được thiết kế có chiều dày theo các tiêu chuẩn hoặc quy định đã được công nhận.

4.4.2.2. Thử độ bền chịu áp lực riêng

Mỗi chi tiết hoặc bộ phận phải được thử độ bền chịu áp lực riêng ở áp suất tối thiểu là 1,43 x PS. Phải thực hiện phép thử độ bền chịu áp lực riêng như một phép thử áp suất thủy tĩnh bằng nước hoặc một vài chất lỏng khác trừ trường hợp chi tiết hoặc bộ phận không thể thử được áp suất với chất lỏng do các lý do về kỹ thuật. Trong trường hợp này phải thử bằng không khí hoặc một vài loại khí không nguy hiểm khác. Phải có sự đề phòng thích hợp để ngăn ngừa nguy hiểm cho người và giảm tới mức thấp nhất rủi ro đối với tài sản.

4.4.2.3. Thử bền chịu áp cho chấp nhận kiểu

Theo cách khác, các chi tiết hoặc bộ phận có thể được thử chấp nhận kiểu ở áp suất 3 x PS theo phép thử độ bền mỏi theo mô tả dưới đây.

Nếu nhiệt độ làm việc liên tục lớn nhất vượt quá 125 °C đối với đồng hoặc nhôm, hoặc 200 °C đối với thép thì áp suất thử độ bền cho chấp nhận kiểu phải được tăng lên theo tỷ số giữa ứng suất cho phép tại nhiệt độ thử và ứng suất cho phép tại nhiệt độ làm việc liên tục lớn nhất dựa trên quy định bình chịu áp lực hiện hành hoặc tiêu chuẩn quốc gia hoặc quốc tế. Ví dụ, nếu vật liệu của chi tiết hoặc bộ phận có ứng suất cho phép 35 N/mm2 ở nhiệt độ thử và 27 N/mm2 ở nhiệt độ làm việc liên tục lớn nhất thì phép thử chấp nhận kiểu phải được tiến hành ở 3,9 lần (3 x 35/27) áp suất lớn nhất cho phép.

4.4.2.4. Thử mỏi

Cách khác cho phép thử áp suất khác với phép thử đã nêu trên, các chi tiết hoặc bộ phận phải được thử độ bền chịu áp suất ở áp suất 2 x PS với điều kiện là chúng tuân theo phép thử mỏi như đã mô tả dưới đây.

Ba mẫu thử được chứa đầy lưu chất và phải được kết nối với một nguồn cung cấp áp suất. Áp suất phải được tăng lên và hạ xuống giữa các giá trị giới hạn trên và dưới của chu kỳ ở các tốc độ do nhà sản xuất quy định đối với một tổng số 250 000 chu kỳ. Toàn bộ sự thay đổi của áp suất quy định phải diễn ra trong mỗi chu kỳ.

CHÚ THÍCH: Để bảo đảm an toàn, nên sử dụng một lưu chất không nén được.

Phải áp dụng các áp suất thử sau:

– Đối với chu kỳ thứ nhất, phải áp dụng PS lớn nhất cho các chi tiết hoặc bộ phận ở phía áp suất thấp hoặc PS lớn nhất cho các chi tiết hoặc bộ phận ở phía áp suất cao.

– Đối với các chu kỳ thử giá trị áp suất giới hạn trên không được nhỏ hơn 0,7 x PS và áp suất giới hạn dưới không được lớn hơn 0,2 x PS. Áp suất phải là 0,9 x PS đối với các bộ trao đổi nhiệt dùng nước trong bơm nhiệt.

– Đối với chu kỳ thử cuối cùng, áp suất thử phải được tăng lên đến 1,4 x PS (hai lần 0,7 x PS). Áp suất phải là 1,8 x PS (hai lần 0,9 x PS) đối với các bộ trao đổi nhiệt dùng nước trong bơm nhiệt.

4.4.2.5. Tiêu chí chấp nhận

Trong trường hợp thử độ bền riêng ở áp suất nhỏ nhất là 1,43 x PS, không được có biến dạng dư từ các phép thử này.

Trong trường hợp chấp nhận kiểu, có thể thấy rằng các chi tiết hoặc bộ phận được thiết kế để chịu được một áp suất không nhỏ hơn ba lần áp suất lớn nhất cho phép của chúng mà không bị phá hủy (hoặc không nhỏ hơn hai lần áp suất lớn nhất cho phép của các chi tiết hoặc bộ phận mà không bị phá hủy sau khi thử mỏi) và phải được xác nhận bằng thử nghiệm.

Trong trường hợp thử mỏi, chi tiết hoặc bộ phận không bị phá hủy, nổ hoặc rò rỉ sau khi hoàn thành phép thử này. Phép thử độ bền chịu áp suất ở áp suất 2 x PS được thực hiện trên ba mẫu thử, khác với các mẫu thử được sử dụng cho phép thử mỏi. Nếu nhiệt độ làm việc liên tục lớn nhất vượt quá 125 °C đối với đồng hoặc nhôm, hoặc 200 °C đối với thép thì phép thử mỏi phải được tiến hành ở tối thiểu là 10 °C lớn hơn nhiệt độ làm việc lớn nhất.

4.4.3. Độ kín

Phải thực hiện phép thử độ kín theo quy trình chấp nhận kiểu như đã quy định trong TCVN 11277 (ISO 14903).

Trừ khi có sự thỏa thuận khác của nhà sản xuất hệ thống lạnh, các chi tiết hoặc bộ phận không thuộc phạm vi của TCVN 11277 (ISO 14903) phải được thử với thiết bị phát hiện có độ nhạy 3 g/yr của môi chất lạnh hoặc cao hơn, ở áp suất tối thiểu là 0,25 x PS. Tiêu chí chấp nhận là không phát hiện ra rò rỉ.

CHÚ THÍCH: Phương pháp này có thể được quy định trong tiêu chuẩn của bộ phận (xem Bảng 1).

Khi có sự thỏa thuận của nhà sản xuất hệ thống lạnh, có thể thực hiện một số hoặc tất cả các phép thử trên hệ thống này (xem 5.3).

Phép thử độ kín chỉ được tiến hành sau khi bộ phận đã vượt qua phép thử độ bền chịu áp suất hoặc đã được kiểm tra xác nhận bằng một phép thử kiểu.

Vì lý do an toàn và môi trường, các môi trường thử được ưu tiên là nitơ, heli và cacbon đioxit. Có thể đưa thêm vào khí thử các chất đánh dấu phóng xạ. Nên tránh sử dụng các hỗn hợp không khí và khí vì một số hỗn hợp này có thể gây nguy hiểm. Có thể sử dụng không khí nếu mối nguy hiểm bốc cháy được loại trừ và an toàn của công nhân được bảo đảm. Không được sử dụng oxy cho các phép thử độ kín.

Sau khi thử, phải chú ý bảo đảm cho môi trường thử được tháo ra một cách an toàn.

Khi nhà sản xuất không đưa ra chuẩn độ kín, các bộ phận phải được thử với thiết bị có khả năng phát hiện 3 g/yr (năm) môi chất lạnh rò rỉ hoặc cao hơn ở áp suất tối thiểu là 0,25 X PS.

4.5. Ghi nhãn và lập tài liệu

4.5.1. Quy định chung

Các bộ phận phải được ghi nhãn với các hạng mục sau, trừ khi tiêu chuẩn của bộ phận được xác lập và yêu cầu nhiều hạng mục ghi nhãn:

a) Tên hoặc lôgô của nhà sản xuất;

b) Ký hiệu kiểu;

c) Số loạt hoặc số lô;

đ) Năm sản xuất;

e) Áp suất thiết kế hoặc áp suất lớn nhất cho phép;

f) Môi chất lạnh sử dụng (khi thích hợp);

g) Khả năng của chức năng chính (khi thích hợp).

Các bộ phận được lắp ráp tại nhà máy có thể không được ghi nhãn nếu có thỏa thuận giữa nhà sản xuất và khách hàng. Các bộ phận nhỏ trên đó không thể ghi nhãn với các nội dung như đã nêu trên có thể không cần phải ghi nhãn, nhưng phải có tài liệu kèm theo chỉ ra các thông tin đã quy định từ a) đến g).

4.5.2. Tài liệu

Tài liệu phải bao gồm thông tin sau:

a) Kết quả của các thử nghiệm;

b) Các chứng chỉ thử vật liệu;

c) Các chứng chỉ kiểm tra.

Các chứng chỉ thử vật liệu phải do nhà sản xuất cung cấp theo yêu cầu của khách hàng để có thể đảm bảo rằng vật liệu được sử dụng tuân theo điều kiện kỹ thuật được yêu cầu và có thể truy tìm được nguồn gốc của vật liệu từ phép thử cuối cùng thông qua sản xuất tới giấy biên nhận, tốt nhất là tại thời điểm cung cấp (giao hàng) và không muộn hơn thời gian đưa vào sản xuất. Bất cứ chứng chỉ kiểm tra nào yêu cầu cũng phải được soạn thảo thay mặt người có thẩm quyền và được người có thẩm quyền đã thực hiện việc kiểm tra, thử nghiệm hoặc kiểm nghiệm ký xác nhận.

Tài liệu phải bao gồm các thông số kỹ thuật sau:

– Áp suất lớn nhất cho phép;

– Nhiệt độ lớn nhất cho phép;

– Môi chất lạnh sử dụng;

– Dầu được sử dụng.

CHÚ THÍCH: Các bộ phận chung có thể được sử dụng cho tất cả các loại môi chất lạnh có thể được ghi nhãn với chỉ dẫn chung hơn về môi chất lạnh, ví dụ “thích hợp cho halocarbon”, “thích hợp cho tất cả các môi chất lạnh được liệt kê trong TCVN 6739 (ISO 817)”.

4.5.3. Nút Chảy

Nhiệt độ nóng chảy danh nghĩa của vật liệu nút chảy phải được ghi trên phần không nóng chảy được của nút chảy.

5. Yêu cầu cho các hệ thống lạnh

5.1. Quy định chung

Thiết kế, xây dựng, thử nghiệm, lắp đặt, lập tài liệu và ghi nhãn của các hệ thống lạnh phải tuân theo Điều 5.

Các hệ thống lạnh sử dụng amoniac (NH3) như một môi chất lạnh cũng phải tuân theo các yêu cầu bổ sung được quy định trong Phụ lục B.

Việc xác định loại hệ thống lạnh phải được thực hiện phù hợp với Phụ lục C.

5.2. Thiết kế và xây dựng

5.2.1. Quy định chung

Tất cả các bộ phận được lựa chọn cho lắp ráp mạch môi chất lạnh phải tuân theo Điều 4.

Các giá đỡ và đế của các hệ thống lạnh phải có đủ độ bền để chịu được các ngoại lực sau;

a) Khối lượng của các bình chứa;

b) Khối lượng của các lượng chứa và thiết bị, bao gồm cả khối lượng của lưu chất thử thủy tĩnh và khối lượng của nước đá có thể tạo thành trong các trường hợp làm việc cực đoan;

c) Tải trọng (do) tuyết;

d) Tải trọng (do) gió;

e) Khối lượng của các trụ đỡ, thanh chống và đường ống nối liên kết với nhau;

f) Dịch chuyển nhiệt của đường ống và các bộ phận;

g) Các lực phát sinh do sử dụng sai thấy trước được, ví dụ khối lượng và lực của người cho sửa chữa và vận hành.

Các giá đỡ và đế của các hệ thống lạnh được lắp đặt trong các vùng có thể có rủi ro xảy ra động đất phải có đủ độ bền để chịu được gia tốc yêu cầu do động đất.

5.2.2. Yêu cầu về áp suất

5.2.2.1. Áp suất lớn nhất cho phép (PS)

PS phải được xác định có tính đến các yếu tố như:

a) Nhiệt độ lớn nhất của môi trường xung quanh;

b) Sự tích tụ của các khí không ngưng;

c) Sự chỉnh đặt của bất cứ cơ cấu an toàn nào;

d) Phương pháp xả băng;

e) Ứng dụng (ví dụ làm lạnh hoặc sưởi);

f) Bức xạ mặt trời (ví dụ, tác động trên các sân băng trong quá trình dừng máy);

g) Sự tắc nghẽn hoặc chỉ thị sai.

Dựa trên hệ thống lạnh, người thiết kế phải xác định áp suất lớn nhất cho phép trong các phần khác nhau của hệ thống có tính đến nhiệt độ lớn nhất của môi trường xung quanh thích hợp cho địa điểm lắp đặt. Phải sử dụng một trong các phương pháp sau để xác định PS của các phần khác nhau của hệ thống lạnh.

a) Phương pháp 1

Người thiết kế phải chứng minh bằng tài liệu việc xác định áp suất lớn nhất cho phép bằng tính toán hoặc thử nghiệm. Khi tính toán độ chênh lệch nhiệt độ giữa nhiệt độ môi trường xung quanh và nhiệt độ ngưng tụ, phương pháp phải được kiểm tra bằng thử nghiệm.

Đối với các môi chất lạnh được sử dụng ở phần có nhiệt độ thấp (có hoặc không có máy nén) của một hệ thống ghép tầng, người thiết kế phải xác định PS. Người thiết kế phải có dự phòng cho các điều kiện dừng bình thường hoặc khẩn cấp bằng cách bố trí một bình chứa cân bằng áp hoặc bằng biện pháp an toàn là thông hơi có kiểm soát tải thứ cấp (nếu được phép) hoặc bằng các biện pháp khác.

b) Phương pháp 2

Bảng 2 là sự lựa chọn khác với phương pháp 1. Giá trị nhỏ nhất của áp suất lớn nhất cho phép phải được xác định bởi các nhiệt độ nhỏ nhất quy định được cho trong Bảng 2 để xác định áp suất của môi chất lạnh bão hòa. Khi các bộ bay hơi có thể phải chịu tác động của áp suất cao, ví dụ trong quá trình xả băng bằng khí nóng hoặc khi chu trình sưởi ấm hoạt động, phải sử dụng nhiệt độ quy định của phía áp suất cao.

Bảng 2 – Nhiệt độ thiết kế quy định

|

Điều kiện môi trường xung quanh |

≤ 32°C |

≤ 38°C |

≤ 43°C |

≤ 55°C |

|

Phía áp suất cao có dàn ngưng giải nhiệt gió |

55°C |

59°C |

63°C |

67°C |

|

Phía áp suất cao có bình ngưng giải nhiệt nước và bơm nhiệt nguồn nước |

Nhiệt độ để lại lớn nhất +8 K |

|||

|

Phía áp suất cao có bộ ngưng tụ bay hơi |

43°C |

43°C |

43°C |

55°C |

|

Phía áp suất thấp có bộ trao đổi nhiệt phơi ra môi trường xung quanh ngoài nhà |

32°C |

38°C |

43°C |

55°C |

|

Phía áp suất thấp có bộ trao đổi phơi ra môi trường xung quanh trong nhà |

27°C |

33°C |

38°C |

38°C |

|

CHÚ THÍCH 1: Đối với phía áp suất cao, các nhiệt độ quy định được xem là lớn nhất xảy ra trong vận hành. Nhiệt độ này cao hơn nhiệt độ trong quá trình dừng máy nén. Đối với phía áp suất thấp và/hoặc phía áp suất trung gian, có thể đặt cơ sở tính toán áp suất trên nhiệt độ yêu cầu trong quá trình dừng máy nén. Các nhiệt độ này là các nhiệt độ nhỏ nhất và như vậy có thể xác định rằng hệ thống không được thiết kế cho áp suất lớn nhất cho phép nhỏ hơn áp suất môi chất lạnh bão hòa tương đương với các nhiệt độ nhỏ nhất này. CHÚ THÍCH 2: Việc sử dụng các nhiệt độ quy định thường không dẫn đến áp suất môi chất lạnh bão hòa trong phạm vi hệ thống, ví dụ, một hệ thống nạp hạn chế hoặc một hệ thống làm việc ở nhiệt độ tới hạn hoặc trên nhiệt độ tới hạn. CHÚ THÍCH 3: Đối với các hỗn hợp đồng sôi, PS là áp suất tại điểm bọt. CHÚ THÍCH 4: Hệ thống có thể được chia thành nhiều phần (ví dụ, các phía áp suất thấp và áp suất cao), đối với mỗi phần có thể có một áp suất lớn nhất cho phép khác nhau. CHÚ THÍCH 5: Áp suất tại đó hệ thống (hoặc phần của hệ thống) thường vận hành thấp hơn PS. CHÚ THÍCH 6: Ứng suất vượt quá mức có thể là do sự xung động của khí. CHÚ THÍCH 7: Để xác định các điều kiện của môi trường xung quanh, có thể sử dụng IEC 60721 cũng như các dữ liệu liên quan. |

||||

5.2.2.2. Áp suất lớn nhất cho phép của bộ phận

Áp suất lớn nhất cho phép (PS) cho mỗi bộ phận không được nhỏ hơn áp suất lớn nhất cho phép của hệ thống hoặc phần của hệ thống.

5.2.2.3. Mối quan hệ giữa các áp suất với áp suất lớn nhất cho phép

Các hệ thống và bộ phận phải được thiết kế theo các áp suất cho trong Bảng 3.

Bảng 3 – Mối quan hệ giữa các áp suất khác nhau với áp suất lớn nhất cho phép (PS) của các bộ phận và các hệ thống máy lạnh

|

Bộ phận/hệ thống lạnh |

Giá trị |

Thông tin bổ sung |

|

Áp suất thiết kế |

≥ PS |

Bộ phận có liên quan Đối với các hệ thống, xem 5 2.2.2 |

|

Áp suất thử độ bền |

theo 5.3.2 |

|

|

Áp suất thử độ kín cho các hệ thống lạnh |

theo 5.3.3 |

|

|

Cơ cấu giới hạn áp suất cho các hệ thống không có van giảm áp, cài đặt |

≤ 1,0 XPS |

Có liên quan đến phần của hệ thống. Xem 5.2.9 |

|

Cơ cấu giới hạn áp suất cho các hệ thống không có van giảm áp, cài đặt |

≤ 1,0 x PS |

|

|

Cơ cấu an toàn, cài đặt |

1,0 X PS |

Bộ phận có liên quan khi nó bảo vệ bộ phận; Có liên quan đến phần của hệ thống khi nó bảo vệ một phần của hệ thống. Xem 5.2.9 |

|

Van an toàn, phải xả tại |

≤ 1,2 x PS |

5.2.3. Đường ống và phụ tùng nổi ống

5.2.3.1. Quy định chung

Đối với đường ống, khi sử dụng sai có thể dự đoán trước được, ví dụ, trèo lên, cất giữ trong kho, treo các dụng cụ hoặc các sử dụng sai tương tự, cần phải có các biện pháp đối phó thích hợp như có đủ độ bền, được bảo vệ hoặc có nhãn cảnh báo.

Các mối nối ống và các phụ tùng nối ống phải tuân theo các yêu cầu của các tiêu chuẩn quốc gia hoặc tương đương và các yêu cầu của TCVN 11277 (ISO 14903). Nếu không có tiêu chuẩn quốc gia thì phải sử dụng một tiêu chuẩn tương đương, ví dụ EN 14276-2 hoặc ASME B 31.5.

Chỉ được sử dụng các mối nối tán hoặc ép đẩy để kết nối các phần của các hệ thống độc lập.

Khi sử dụng các mối nối cơ khí trên đường ống, phải tránh các hư hỏng do quá trình đóng băng hoặc rung gây ra.

Các mối nối cơ khí phải được chế tạo và định vị sao cho giảm tới mức tối thiểu sự kéo căng, nén ép, uốn hoặc làm xoắn ống. Các giá đỡ ống phải được cung cấp khi cần thiết, có quan tâm đến các tác động tĩnh và động lực học của trọng lượng mối nối và các bộ phận nối cũng như sự dịch chuyển của ống do giá đỡ dễ bị uốn của các bộ phận di động. Phải tính đến sự vận hành, lắp ráp, xử lý, vận chuyển và bảo dưỡng.

CHÚ THÍCH 1: Các mối nối cố định nên ưu tiên là các mối nối tháo lắp được.

CHÚ THÍCH 2: Trong đường ống được bọc cách nhiệt nên ghi nhãn bền vững cho các mối nối tháo lắp được.

5.2.3.2. Mối nối bích

Các mối nối bích phải được bố trí sao cho các chi tiết được nối với nhau có thể được tháo dỡ với ứng suất gây cong vênh nhỏ nhất cho đường ống.

Nên ưu tiên sử dụng các mặt bích tiêu chuẩn cho các đường ống bằng thép theo các tiêu chuẩn quốc gia hoặc tương đương, ví dụ EN 1092-1 cho đường ống thép hoặc ASME B 31.5. Đối với các đường ống bằng đồng, EN 1092-3, ASME B 31.5 hoặc có thể sử dụng tiêu chuẩn quốc gia tương đương.

Các mối nối nên cứng chắc và đủ độ bền để tránh bất cứ mối nguy hiểm nào có thể làm cho đệm kín bị phá hủy. Các mặt bích có rãnh và gờ hoặc có phần lồi và vai nên được ưu tiên sử dụng. Mối nối nên tháo ra được mà không phải tác dụng lực vào các chi tiết nối. Nên chú ý tránh sự quá ứng suất của các bulông do làm việc ở nhiệt độ thấp với tác động của một ứng suất trước xác định.

5.2.3.3. Mối nối ống loe

Các mối nối loe chỉ được hạn chế sử dụng cho ống được ủ và ống có cỡ kích thước đường kính ngoài không vượt quá 20 mm.

Khi sử dụng đường ống bằng đồng, phải tuân theo các tiêu chuẩn hiện hành tương ứng.

Ví dụ, EN 12735-1, EN 12735-2 hoặc ASME B 31.5.

Đối với các mối nối ống loe đơn của các ống đồng, phải tác dụng momen xoắn thích hợp và các điều kiện như đã chỉ dẫn trong Bảng 4. Các ống loe phải được siết chặt với momen xoắn thiết kế bằng chìa vặn hoặc chìa vặn có móc thích hợp.

Bảng 4 – Momen siết chặt tiêu chuẩn

|

Đường kính ngoài danh nghĩa |

Chiều dày nhỏ nhất của thành mm |

Momen siết chặt Nm |

||

|

Dãy hệ mét mm |

Tính theo mm |

Tính theo inch |

||

|

6 |

|

|

0,80 |

14 – 18 |

|

6,35 |

1/4 |

0,80 |

14 – 18 |

|

|

7,94 |

5/16 |

0,80 |

33 – 42 |

|

|

8 |

|

|

0,80 |

33 – 42 |

|

9,52 |

3/8 |

0,80 |

33 – 42 |

|

|

10 |

|

|

0,80 |

33 – 42 |

|

12 |

|

|

0,80 |

50 – 62 |

|

12,7 |

1/2 |

0,80 |

50 – 62 |

|

|

15 |

|

|

0,80 |

63 – 77 |

|

15,88 |

5/8 |

0,95 |

63 – 77 |

|

|

18 |

|

|

1,00 |

90 – 110 |

|

19,06 |

3/4 |

1,00 |

90 – 110 |

|

Khi chế tạo các mối nối loe nên chú ý bảo đảm cho ống loe có cỡ kích thước chính xác và momen xoắn dùng để siết chặt đai ốc không bị vượt quá.

Nên chú ý không làm loe đường ống đã biến cứng khi gia công nguội.

Các đầu mút ống phải được cắt vuông góc với đường trục của ống và được kiểm tra không có ba via.

Có thể áp dụng momen xoắn khác với giá trị được quy định trong Bảng 4 với điều kiện là momen xoắn này do nhà sản xuất khuyến nghị.

5.2.3.4. Ren côn

Các ren ống côn là một phần của bình cầu chịu áp lực phải được hạn chế tới cỡ lớn nhất DN 40 (1,5 inch) và chỉ được sử dụng để kết nối các thiết bị điều khiển, an toàn và chỉ báo với các bộ phận. Các phụ tùng nối ống côn và môi trường bít kín phải do nhà sản xuất chấp nhận kiểu về độ kín.

5.2.3.5. Mối nối ép

Các mối nối ép phải được hạn chế cho đường ống có cỡ lớn nhất DN 32 (1,38 inch) phù hợp với ISO 6708.

5.2.3.6. Yêu cầu cho đường ống được lắp đặt tại hiện trường

Phải tính đến sự bố trí, lắp đặt thích hợp đường ống, đặc biệt là định vị mỗi ống, các điều kiện cho dòng chảy (dòng hai pha, hoạt động cung cấp dầu với tải trọng riêng phần), các quá trình ngưng tụ, giãn nở nhiệt, rung và khả năng tiếp cận dễ dàng.

CHÚ THÍCH: Sự vạch tuyến và đỡ đường ống có ảnh hưởng quan trọng đến độ tin cậy vận hành và khả năng sử dụng của một hệ thống lạnh.

Theo quy tắc chung đường ống phải được lắp đặt sao cho tránh được hư hỏng từ bất cứ hoạt động bình thường nào.

Phải áp dụng các xem xét sau về mặt an toàn và bảo vệ môi trường cho lắp đặt đường ống.

– Không được có nguy hiểm cho người và lối đi tự do trong các đường thoát hiểm và tiếp cận không bị hạn chế.

– Không được bố trí các van và các mối nối tháo lắp được trong các khu vực đi tới khu vực công cộng chung ở đó sử dụng các nhóm môi chất lạnh A2, B1, B2, A3 hoặc 83. Đối với tất cả các môi chất lạnh, các van và các mối nối tháo lắp được trong các khu vực đi tới khu vực công cộng chung phải được bảo vệ chống các thao tác hoặc tháo mối nối không được phép.

– Các bộ phận nối mềm dùng cho môi chất lạnh (như các ống nối giữa thiết bị trong phòng và thiết bị ngoài phòng có thể bị dịch chuyển trong quá trình hoạt động bình thường phải được bảo vệ chống hư hỏng cơ học.

– Phải thực hiện việc đấu nối các mối nối ống (ví dụ, trong trường hợp các hệ thống nhiều cụm) trước khi mở các van để môi chất lạnh lưu động giữa các phần của hệ thống lạnh. Phải trang bị một van để hút chân không cho ống nối liên kết và/hoặc bất cứ phần nào của hệ thống lạnh chưa được nạp môi chất lạnh.

– Đối với các yêu cầu về khả năng tiếp cận đường ống và các mối nối, xem 5.2.3.12.

5.2.3.7. Yêu cầu riêng cho lắp đặt đường ống của thiết bị (được) sử dụng các môi chất lạnh A2, A3, B2 hoặc B3, trừ các môi chất lạnh A1, B1, A2L và B2L

Đường ống và các mối nối của một hệ thống có nhiều cụm phải được chế tạo với các mối nối cố định bên trong một không gian người sử dụng, trừ các mối nối đấu nối trực tiếp đường ống với các thiết bị ngoài phòng.

Các bộ phận phải được chuyên chở bằng tàu thủy khi không nạp môi chất lạnh. Đường ống môi chất lạnh phải được bảo vệ tránh hư hỏng.

5 2.3.8. Khoảng cách giữa các giá đỡ ống

Đường ống phải được đỡ thích hợp theo cỡ kích thước và trọng lượng sử dụng của đường ống. Khoảng cách lớn nhất nên dùng giữa các giá đỡ ống được chỉ dẫn trong các Bảng 5 và 6.

Bảng 5 – Khoảng cách lớn nhất được khuyến nghị giữa các giá đỡ ống dùng cho các ống đồng

|

Đường kính ngoài mm |

Khoảng cách m |

|

15 đến 22 (mềm) |

2 |

|

22 đến < 54=”” (nửa=””> |

3 |

|

54 đến 67 (nửa cứng) |

4 |

CHÚ THÍCH: Thông tin về mềm và nửa cứng được cho trong EN 12735-1 và EN 12735-2.

Bảng 6 – Khoảng cách lớn nhất được khuyến nghị giữa các giá đỡ ống dùng cho các ống thép

|

Đường kính lỗ danh nghĩa DN (theo ISO 6708) |

Khoảng cách m |

|

15 đến 25 |

2 |

|

32 đến 50 |

3 |

|

65 đến 80 |

4,5 |

|

100 đến 175 |

5 |

|

200 đến 350 |

6 |

|

400 đến 450 |

7 |

5.2.3.9. Bảo vệ đường ống

Phải có sự đề phòng để tránh rung hoặc xung động quá mức. Phải đặc biệt chú ý để ngăn ngừa tiếng ồn hoặc rung trực tiếp truyền đến kết cấu đỡ ống hoặc qua kết cấu đỡ ống.

CHÚ THÍCH 1: Nên thực hiện việc đánh giá rung hoặc xung động trên hệ thống đang sử dụng, ở nhiệt độ ngưng tụ lớn nhất và ở các điều kiện khởi động và dừng để có tác động xấu nhất đến đường ống.

Các cơ cấu bảo vệ, đường ống và các phụ tùng nối ống phải được bảo vệ tới mức tốt nhất để chống lại các ảnh hưởng bất lợi của môi trường, ví dụ như, mối ngay hiểm của nước tích tụ và đóng băng trong các ống xả khí hoặc sự tích tụ bụi và các mảnh vụn.

Phải có biện pháp đối với sự giãn nở và co lại của các tuyến đường ống dài.

Đường ống trong các hệ thống lạnh phải được thiết kế và lắp đặt để giảm tới mức tối thiểu khả năng dẫn đến va đập thủy lực của chất lỏng gây hư hỏng hệ thống.

Các van xolenoit (điện từ) phải được định vị đúng trong đường ống để tránh va đập thủy lực.

Các ống thép và các bộ phận phải được bảo vệ chống ăn mòn bằng lớp phủ chống gỉ trước khi phủ bất cứ lớp cách ly nào.

CHÚ THÍCH 2: Bảo vệ chống ăn mòn cần tuân theo ISO 12944-1 (đối với đường ống bằng thép).

Các chi tiết của ống mềm phải được bảo vệ chống hư hỏng cơ học, ứng suất quá mức do xoắn hoặc các lực khác. Chúng phải được kiểm tra thường xuyên về hư hỏng cơ học.

5.2.3.10. Đường ống trong các hộp kỹ thuật hoặc giếng kỹ thuật

Khi đường ống môi chất lạnh lắp trong hộp kỹ thuật cùng với các dịch vụ kỹ thuật khác thì phải có biện pháp để tránh hư hỏng do sự tương tác giữa chúng.

Không được bố trí các ống môi chất lạnh trong các đường thông gió hoặc điều hòa không khí khi các đường này cũng được sử dụng làm các đường thoát hiểm.

Không được bố trí đường ống trong các giếng thang máy hoặc các giếng kỹ thuật khác có các vật thể di động.

5.2.3.11. Vị trí

Phải có đủ không gian để cách ly đường ống khi được yêu cầu.

Đường ống bên ngoài buồng máy hoặc buồng phải được bảo vệ chống hư hỏng bất ngờ có thể xảy ra.

Không được bố trí các mối nối tháo lắp được mà không được bảo vệ chống tháo ra trong các hành lang công cộng, các tiền sảnh, cầu thang, chiếu nghỉ cầu thang, các lối vào, lối ra hoặc trong bất cứ ống kỹ thuật hoặc giếng thang máy nào có các lỗ không được bảo vệ cho các vị trí này.

Trừ các trường hợp là đường ống không có các mối nối tháo lắp được, các van hoặc các cơ cấu điều khiển ở trong các không gian nêu trên được bảo vệ chống hư hỏng bất ngờ. Đường ống không có các mối nối tháo lắp được, các van hoặc cơ cấu điều khiển được bảo vệ chống hư hỏng bất ngờ có thể được lắp đặt tại các hành lang công cộng, các cầu thang hoặc các tiền sảnh với điều kiện là phải được lắp đặt cao cách sàn 2,2 m trở lên.

Đường ống đi qua các tường và trần chịu lửa phải được bít kín sao cho thích hợp với khả năng chịu lửa của vách ngăn.

5.2.3.12. Khả năng tiếp cận đường ống và các mối nối

Khe hở xung quanh đường ống phải đủ để cho phép bảo dưỡng định kỳ lớp cách nhiệt, lớp cách ẩm và các bộ phận, kiểm tra các mối nối ống và sửa chữa các chỗ rò rỉ.

Tất cả các mối nối tháo lắp được phải dễ dàng tiếp cận được để kiểm tra.

5.2.3.13. Lắp đặt đường ống cho các phụ tùng và các phép đo

Đường ống, bao gồm cả các ống mềm dùng để kết nối các thiết bị đo, điều khiển và an toàn phải có đủ độ bền đối với áp suất lớn nhất cho phép và được lắp đặt sao cho giảm tới mức tối thiểu các tác động của rung và ăn mòn.

Các chi tiết dạng ống dùng để kết nối các thiết bị đo, điều khiển và an toàn phải được kết nối và lắp đặt theo tuyến sao cho có thể tránh được tới mức tối đa sự tích tụ của chất lỏng, dầu hoặc bụi bẩn.

Các ống nối của các cơ cấu chuyển mạch an toàn cần có đường kính trong nhỏ nhất danh nghĩa 4 mm (0,157 inch). Trường hợp ngoại lệ: các cơ cấu chuyển mạch an toàn đòi hỏi một ống nối có đường kính lỗ nhỏ hơn để giảm sự xung động. Nếu sự giảm chấn này là cần thiết để bảo đảm chức năng của cơ cấu thì ống nối phải được đặt càng cao càng tốt trên bình chứa hoặc đường ống để tránh dầu hoặc chất lỏng lọt vào.

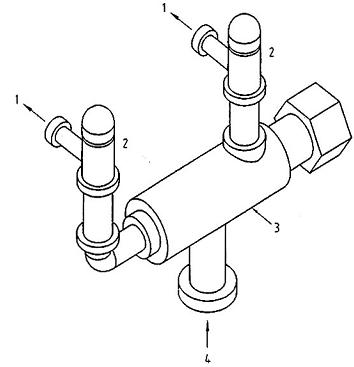

5.2.3.14. Các mối nối xả thải và thông hơi

5.2.3.14.1. Quy định chung

Các cơ cấu chặn (van chặn) trong các đường ống xả thải và thông hơi không hoạt động khi hệ thống đang vận hành phải được bảo vệ chống hoạt động bất thường. Việc lắp đặt trong một buồng máy chuyên dùng cho phép bảo vệ chống hoạt động bất thường.

5.2.3.14.2. Yêu cầu đặc biệt

Khi phải thay dầu thường xuyên theo hướng dẫn sử dụng, nhà sản xuất hoặc người lắp đặt phải cung cấp hướng dẫn về cách thải dầu sao cho môi chất lạnh phát thải ra môi trường là tối thiểu.

Khi sử dụng một van tự đóng trong đường ống thải dầu, phải lắp đặt một van chặn trên phía đầu vào của van này hoặc phải lắp một van kết hợp cả hai chức năng này.

CHÚ THÍCH: Có thể giảm tới mức tối thiểu sự tích tụ bụi bẩn trên đế van bằng cách lắp đặt van với trục chính van ở vị trí nằm ngang.

Các hệ thống lạnh hở và nửa kín phải có các cơ cấu chặn cần thiết và/hoặc các phương tiện nổi để máy nén của hệ thống hoặc các bơm chân không có thể chuyển môi chất lạnh và dầu từ hệ thống đến các bình chứa lỏng bên trong hoặc bên ngoài.

Phải trang bị các van xả thải để dễ dàng tháo môi chất lạnh khỏi hệ thống với tổn thất môi chất lạnh là ít nhất.

Đường ống không được sử dụng trong quá trình vận hành bình thường phải được lắp với một nắp cố định hoặc tháo được hoặc cơ cấu tương đương.

5.2.4. Cơ cấu chặn

5.2.4.1. Van cách ly

Các hệ thống lạnh phải được trang bị đủ các van cách ly để giảm tới mức tối thiểu mối nguy hiểm và mất mát môi chất lạnh, đặc biệt là trong quá trình sửa chữa và/hoặc bảo dưỡng.

5.2.4.2. Van vận hành bằng tay

Có thể cần đến các van vận hành bằng tay hoạt động tức thời, ví dụ, ngắt khẩn cất được lắp với tay vặn hoặc tay gạt.

5.2.4.3. Thay cụm nắp bít/vòng bít

Nếu không thể siết chặt hoặc thay cụm nắp bít/vòng bít trong khi van chịu tác động của áp suất trong hệ thống thì phải cách ly van khỏi hệ thống hoặc phải có phương tiện để rút môi chất lạnh khỏi bộ phận của hệ thống tại đó có lắp van.

5.2.4.4. Khu vực thải có nguy hiểm cao

Các van tự đóng hoặc đóng nhanh phải được lắp đặt tại nơi có mối nguy hiểm gia tăng do thải môi chất lạnh vào khí quyển, ví dụ, tại các điểm thải xả dầu.

Khi cần phải thải đầu thường xuyên theo hướng dẫn sử dụng thì phải soạn thảo văn bản và tuân theo hướng dẫn bằng văn bản về thải dầu để giảm tới mức tối thiểu mối nguy hiểm phát thải môi chất lạnh vào khí quyển

5.2.4.5. Bố trí các cơ cấu chặn

Không được lắp đặt các cơ cấu chặn vận hành bằng tay trong các không gian bảo trì.

5.2.5. Chỉnh đặt các cơ cấu bảo vệ

5.2.5.1. Quy định chung

Áp suất chỉnh đặt của cơ cấu giới hạn áp suất phải bằng hoặc nhỏ hơn áp suất thiết kế phía áp suất cao nếu không trang bị cơ cấu an toàn. Nếu trang bị một cơ cấu an toàn thì áp suất chỉnh đặt của cơ cấu giới hạn áp suất phải là 90% hoặc thấp hơn áp suất chỉnh đặt của cơ cấu an toàn.

5.2.5.2. Xả khí giảm áp từ phía áp suất thấp ra khí quyển

Một cơ cấu an toàn phía áp suất cao có thể xả bớt về phía áp suất thấp nếu thỏa mãn các điều kiện sau:

– Đường xả bớt giữa phía áp suất cao và phía áp suất thấp không thể chặn lại được trừ trường hợp như đã quy định trong 5.2.9.4.

– Một cơ cấu an toàn xả bớt ra khí quyển nếu được lắp trên phía áp suất thấp.

– Áp suất cài đặt của cơ cấu an toàn phía áp suất thấp nhỏ hơn hoặc bằng áp suất thiết kế của phía áp suất thấp.

5.2.6. Cơ cấu an toàn chuyển mạch để giới hạn áp suất

5.2.6.1. Cơ cấu an toàn cơ – điện chuyển mạch để giới hạn áp suất

Cơ cấu an toàn cơ – điện chuyển mạch phải phù hợp với IEC 60 730-2-6. Nếu được sử dụng để bảo vệ hệ thống lạnh tránh áp suất vượt quá mức, các cơ cấu này không được sử dụng cho các mục đích khác.

5.2.6.2. Cơ cấu an toàn điện tử chuyển mạch để giới hạn áp suất

Các cơ cấu điện tử không được sử dụng làm các cơ cấu an toàn chuyển mạch để giới hạn áp suất trừ khi chúng đáp ứng các yêu cầu của ISO 13849-1.

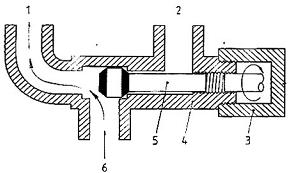

5.2.6.3. Bố trí các cơ cấu an toàn chuyển mạch

Không bố trí van chặn giữa cơ cấu giới hạn áp suất và bộ phận chịu áp lực trừ khi lắp một cơ cấu giới hạn áp suất thứ hai và van chặn là một van chuyển đổi hoặc một van an toàn hoặc đĩa nổ được lắp trong hệ thống.

Các ví dụ về bố trí trong thực tế các cơ cấu an toàn được giới thiệu trong Phụ lục E.

Các cơ cấu an toàn chuyển mạch để giới hạn áp suất và các cơ cấu giới hạn áp suất được chấp nhận kiểu được lắp ở phía áp suất cao phải được bảo vệ chống xung động có thể xảy ra. Yêu cầu này có thể đạt được bằng cách áp dụng các phương pháp thiết kế thích hợp với một cơ cấu giảm chấn hoặc sử dụng các ống nối thu nhỏ. Về lắp đặt đường ống, xem 5.2.3.6.

CHÚ THÍCH 1: Cơ cấu ngắt áp suất an toàn được chấp nhận kiểu, cơ cấu ngắt áp suất được chấp nhận kiểu và cơ cấu giới hạn áp suất được chấp nhận kiểu là các cơ cấu an toàn chuyển mạch để giới hạn áp suất như đã định nghĩa trong TCVN 6104-1 (ISO 5149-1).

CHÚ THÍCH 2: Một cơ cấu an toàn chuyển mạch giới hạn áp suất có thể được sử dụng cho nhiều bộ phận chịu áp lực nếu cơ cấu đáp ứng các yêu cầu nêu trên.

Cơ cấu an toàn chuyển mạch giới hạn áp suất phải được bố trí sao cho việc thay đổi cài đặt chỉ có thể được thực hiện nhờ một dụng cụ.

Trong trường hợp máy tự động khởi động lại sau khi mất điện cần phải có phương tiện để ngăn ngừa các tình huống nguy hiểm. Nếu mất điện của các cơ cấu an toàn chuyển mạch giới hạn áp suất hoặc mất điện của bộ vi xử lý/máy tính nằm trong mạch an toàn thì máy nén sẽ dừng.

5.2.7. Tính toán cỡ kích thước của các cơ cấu an toàn

5.2.7.1. Tính toán

Năng suất xả nhỏ nhất yêu cầu của cơ cấu an toàn hoặc nút chẩy đối với mỗi bình chịu áp lực phải được xác định theo các công thức (1) và (2):

– Đối với bình hình trụ:

|

C = f x D x L |

(1) |

– Đối với bình không phải là hình trụ:

|

|

(2) |

Trong đó:

C là năng suất xả nhỏ nhất yêu cầu của cơ cấu an toàn, tính bằng kilogam không khí trên giây (kg/s)

D là đường kính ngoài của bình, tính bằng mét;

L là chiều dài của bình, tính bằng mét;

S là diện tích mặt ngoài của bình chịu áp lực không phải là bình trụ, tính bằng mét vuông (bộ trao đổi nhiệt kiểu tấm).

CHÚ THÍCH 1: Khi sử dụng các vật liệu dễ cháy trong phạm vi 6,1 m của bình chịu áp lực, lấy giá trị f với 2,5.

CHÚ THÍCH 2: Các công thức dựa trên các điều kiện cháy tại các giá trị cài đặt riêng của van an toàn. Các tính toán chung cho các trường hợp khác, ví dụ, các giá trị cài đặt cho các nguồn nhiệt bên trong hoặc các van an toàn khác được chi tiết hóa trong EN 13136.

Một số giá trị của hệ số f phụ thuộc vào loại môi chất lạnh được cho trong Bảng 7 khi được sử dụng trên phía áp suất thấp của một hệ thống lạnh ghép tầng được nạp hạn chế và trong Bảng 8 cho các ứng dụng khác.

Bảng 7 – Giá trị f phụ thuộc vào loại môi chất lạnh (khi được sử dụng cho phía áp suất thấp của một hệ thống lạnh ghép tầng có lượng nạp hạn chế)

|

Môi chất lạnh |

Giá trị fa kgs-1m–2 |

|

R-23, R-170, R-744, R-1150, R-508A, R-508B |

0,082 |

|

R-13, R-13B1, R-503 |

0,163 |

|

R-14 |

0,203 |

|

a Các giá trị bắt nguồn từ ASHRAE 15:2010. |

|

Bảng 8 – Giá trị của f phụ thuộc vào loại môi chất lạnh (cho các ứng dụng khác)

|

Môi chất lạnh |

Giá trị fa kgs–1m–2 |

|

R-717 |

0,041 |

|

R-11, R-32, R-113, R-123, R-142b, R-152a, R-290, R-600, R-600a |

0,082 |

|

R-12, R-22, R-114, R-124, R-134a, R-401A, R-401B, R-401C, R-406A, R-407C, R-407D, R-407E, R-409A, R-411A, R-411B, R-411C, R-412A, R-414A, R-414B, R-500, R-1270 |

0,131 |

|

R-143a, R-402B, R-403A, R-407A, R-408A, R-413A |

0,163 |

|

R-115, R-402A, R-403B, R-404A, R-407B, R-410A, R-410B, R-502, R-507A, R-509A |

0,203 |

|

a Các giá trị bắt nguồn từ ASHRAE 15:2010. |

|

Khi sử dụng một cơ cấu an toàn hoặc nút chảy để bảo vệ nhiều hơn một bình chịu áp lực, năng suất yêu cầu phải là tổng số các năng suất yêu cầu cho mỗi bình chịu áp lực.

5.2.7.2. Nút chảy

Sử dụng một nút chảy để bảo vệ hệ thống lạnh chống quá áp trong trường hợp một nguồn nhiệt bên ngoài quá lớn như đám cháy. Nếu một nút cháy được lắp trên bình chịu áp lực hoặc bất cứ bộ phận nào khác mà nó bảo vệ thì phải đặt nút chảy trên phần tại đó môi chất lạnh quá nhiệt không ảnh hưởng đến chức năng đúng của nút. Các nút chảy không được phủ lớp cách nhiệt.

Sự xả ra từ nút chảy phải diễn ra sao cho người và tài sản không bị nguy hiểm bởi môi chất lạnh xả ra.

Chỉ được dùng các nút chảy khi sử dụng các môi chất lạnh A1 và A2L.

Không được dùng nút chảy như cơ cấu an toàn duy nhất giữa một bộ phận chứa môi chất lạnh và khí quyển cho các hệ thống có lượng nạp môi chất lạnh lớn hơn 2,5 kg môi chất lạnh thuộc nhóm A1 và A2L.

5.2.7.3. Đĩa nổ

Chỉ có thể sử dụng một đĩa nổ để xả ra khí quyển (môi trường) trong dãy có một van an toàn và được bố trí trên phía đầu vào của van an toàn. Phải có phương tiện để chỉ thị áp suất tạo thành giữa đĩa nổ và van an toàn do rò rỉ qua cơ cấu ở đầu dòng. Đĩa nổ được lắp đặt phía trước một van an toàn không được nhỏ hơn cửa vào của van an toàn. Đĩa nổ phải được thiết kế sao cho không có chi tiết nào của đĩa nổ bị vỡ ra có thể làm tắc nghẽn van an toàn hoặc cản trở dòng môi chất lạnh.

Trong trường hợp một máy nén ly tâm có áp suất thấp (áp suất lớn nhất cho phép nhỏ hơn 0,2 MPa), cho phép sử dụng một đĩa nổ như một cơ cấu an toàn mà không dùng một van an toàn.

5.2.7.4. Năng suất xả

Năng suất xả danh nghĩa của một đĩa nổ hoặc nút chảy khi xả ra môi trường trong các điều kiện dòng chảy tới hạn, tính bằng kilogam trên giây (kg/s) phải được xác định theo các công thức (3) và (4):

|

C = 1,09 x 10-6 P1d2 d = 958,7 (C/P1)0,5 |

(3) (4) |

Trong đó

C là năng suất xả danh nghĩa, tính bằng kilogam trên giây;

d là giá trị nhỏ nhất của đường kính trong ống vào, các mặt bích kẹp chặt, nút chảy và đĩa nổ, tính bằng milimét.

Đối với các đĩa nổ, P1 là áp suất danh nghĩa theo áp kế x 1,1 + 101,33 (kPa).

Đối với các nút chảy, P1 là áp suất bão hòa tuyệt đối tương ứng với điểm nóng chảy có nhiệt độ được ghi nhãn của nút chảy hoặc áp suất tới hạn của môi chất lạnh được sử dụng, lấy giá trị nhỏ hơn, tính bằng kilopascals.

Năng suất xả của đĩa nổ phải được tính toán theo TCVN 7915-2 (ISO 4126-2).

Năng suất xả của van an toàn phải được xác định theo các phép thử trong TCVN 7915-1 (ISO 4126-1).

5.2.8. Đường ống xả từ các cơ cấu an toàn

5.2.8.1. Quy định chung

Quá trình xả từ các cơ cấu an toàn phải diễn ra sao cho người và tài sản không bị nguy hiểm bởi môi chất lạnh được xả ra.

Cỡ kích thước của ống xả từ một cơ cấu an toàn không được nhỏ hơn cỡ kích thước đầu ra của cơ cấu an toàn. Cỡ kích thước và chiều dài tương đương lớn nhất của đường ống xả chung ở phía cuối dòng từ mỗi một trong hai hoặc nhiều cơ cấu an toàn phải được điều chỉnh bởi tổng năng suất xả của tất cả các cơ cấu an toàn được yêu cầu xả đồng thời tại giá trị chỉnh đặt thấp nhất của áp suất của bất cứ cơ cấu an toàn nào xả vào đường ống, có chú ý đến độ sụt áp trong tất cả các phần ở cuối dòng.

CHÚ THÍCH: Môi chất lạnh có thể khuếch tán vào không khí bởi các phương tiện thích hợp nhưng cách xa cửa nạp không khí vào tòa nhà hoặc được xả vào một lượng thích hợp chất hấp thụ thích hợp.

Phải quan tâm đến các ảnh hưởng bất lợi, ví dụ mối nguy hiểm của sự tích tụ nước và sự đóng băng trong ống xả an toàn hoặc sự tích tụ bụi bẩn hoặc các mảnh vụn, hoặc trong trường hợp của các hệ thống CO2, sự tắc nghẽn đường xả bởi CO2 rắn.

Đường kính trong của đường ống xả phải lớn hơn đường kính yêu cầu của cơ cấu an toàn (xem Phụ lục F).

Mối nối của các đường ống xả đến các cơ cấu xả phải được bố trí sao cho có thể thử được độ kín riêng (ví dụ sự tiếp cận để phát hiện môi chất lạnh rò rỉ) của các cơ cấu xả.

5.2.8.2. Dụng cụ chỉ thị cho các cơ cấu an toàn

Đối với các hệ thống có lượng nạp môi chất lạnh nhỏ nhất 300 kg, phải trang bị dụng cụ chỉ thị để kiểm tra sự xả của van an toàn vào khí quyển.

Ví dụ 1 – Lắp đặt ở đầu dòng chảy các đĩa nổ có sự giám sát ở khoảng giữa và cơ cấu báo động áp suất (cơ cấu giới hạn áp suất). Áp suất xả thực tế của cơ cấu giới hạn áp suất được thử kiểu giám sát ở khoảng giữa nên được đặt ở một áp suất nhỏ hơn hoặc bằng 50 kPa (0,5 bar).

Ví dụ 2 – Bộ cảm biến khí trong đường ống xả.

Ví dụ 3 – Sử dụng các van an toàn có một vòng bít mềm, có sự giám sát áp suất của đoạn được bảo vệ và báo động của trạm bảo dưỡng thường xuyên khi đạt tới mức 200 kPa (2 bar) thấp hơn áp suất xả thực tế của van an toàn.

5.2.9. Ứng dụng của các cơ cấu bảo vệ

5.2.9.1. Quy định chung

Các cơ cấu bảo vệ phải được trang bị cho cả hệ thống lạnh và mạch tải nhiệt.

Nếu sử dụng các cơ cấu an toàn để ngăn ngừa áp suất vượt quá ở các phía áp suất cao của các hệ thống có hai hoặc ba cấp trong quá trình vận hành, phải sử dụng một cơ cấu an toàn chuyển mạch cho giới hạn áp suất (xem 5.2.9.2) để dừng bộ phận chịu áp lực trước khi bất cứ cơ cấu an toàn nào hoạt động. Để xả áp suất vượt quá mức nên sử dụng một van an toàn xả về phía áp suất thấp của hệ thống hơn là van an toàn xả ra môi trường (khí quyển).

5.2.9.2. Bảo vệ hệ thống lạnh chống quá áp

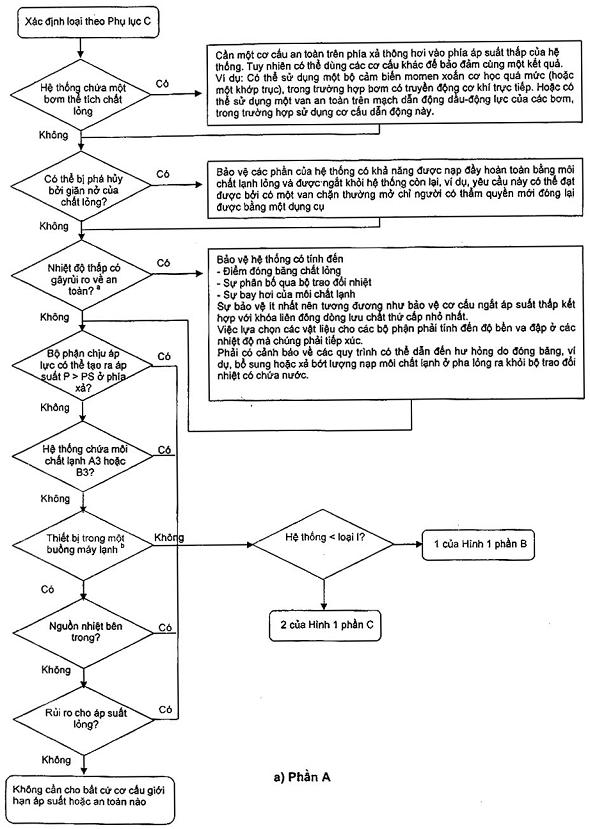

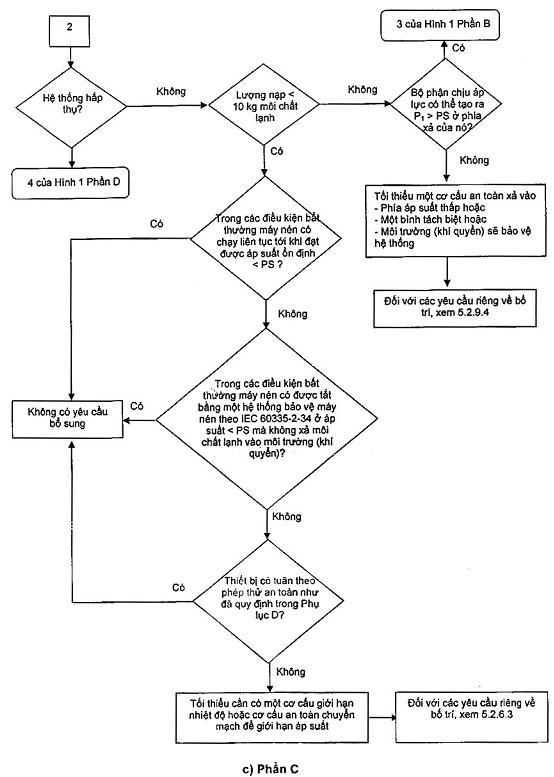

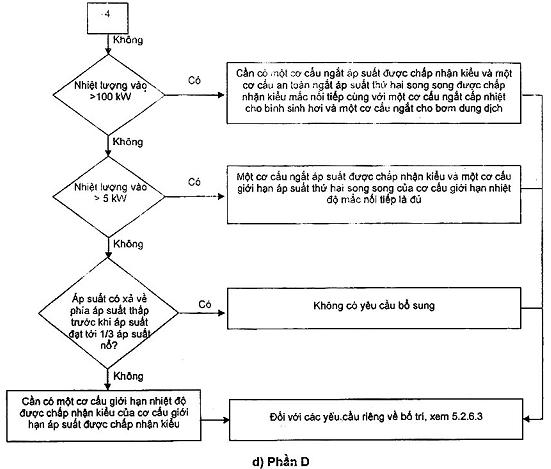

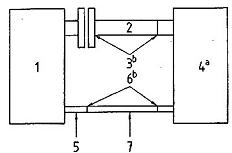

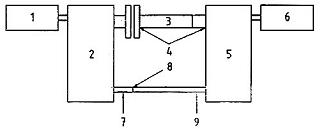

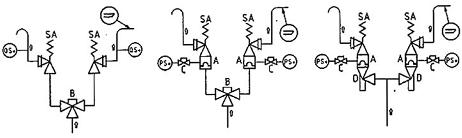

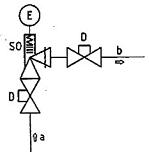

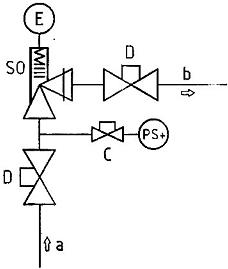

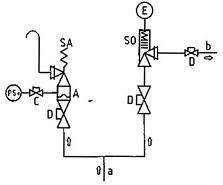

Đối với mỗi hệ thống lạnh, phải trang bị các cơ cấu bảo vệ theo sơ đồ công nghệ như đã chỉ ra trên các Hình 1a), 1b), 1c) và 1d).

Các Hình 1a), 1b), 1c) và 1d) phải được xem xét trong mối liên quan lẫn nhau để xác định các cơ cấu bảo vệ.

Các ví dụ về bố trí các cơ cấu an toàn trong các hệ thống lạnh được cho trong Phụ lục E.

CHÚ DẪN:

a Ví dụ, kết cấu giảm va chạm hoặc hư hỏng do đóng băng lỏng

b Xem TCVN 6104-3 (ISO 5149-3)

c Trong trường hợp cơ cấu an toàn bảo vệ một bình chứa riêng biệt hoặc một phần của hệ thống thì điểm đặt của cơ cấu an toàn phải được đặt ở áp suất của bình chứa hoặc phần của hệ thống này.

d Trong trường hợp khi không lắp các van chặn đường xả khác với các van không có nắp thì chỉ cần một cơ cấu an toàn áp suất cao với điều kiện là không có các van chặn trung gian khác với các van có nắp. Việc xả về phía áp suất thấp có thể gây ra quá nhiệt cho máy nén. Giá trị đặt cho một cơ cấu an toàn của máy nén thường phải cao hơn áp suất lớn nhất cho phép của hệ thống và do đó không dùng để bảo vệ hệ thống hoặc các bộ phận khác trừ khi giá trị đặt này ở áp suất lớn nhất cho phép.

e Một cơ cấu giới hạn áp suất đáp ứng chức năng yêu cầu và được xem là an toàn hơn cơ cấu đã mô tả thì có thể được sử dụng, ví dụ, một cơ cấu an toàn ngắt áp suất (rơle áp suất reset an toàn) được chấp nhận kiểu thay vì một cơ cấu ngắt áp suất (rơle áp suất reset tự động) được chấp nhận kiểu.

Hình 1 – Bảo vệ hệ thống lạnh chống áp suất quá mức

5.2.9.3. Van tràn

Khi một cơ cấu an toàn, trừ cơ cấu an toàn của máy nén, xả từ cấp áp suất cao xuống cấp áp suất thấp hơn của hệ thống thì việc thiết kế và năng suất của cơ cấu an toàn này phải tính đến mức cho phép của đối áp.

Các đặc tính của van tràn phải sao cho áp suất trong quá trình giảm không cao hơn áp suất của một cơ cấu an toàn khi xả ra khí quyển.

Năng suất xả của các cơ cấu an toàn trên phía áp suất thấp của hệ thống phải bảo vệ tất cả các bình chứa kết nối với nhau, các máy nén và các bơm chịu tác động đồng thời của áp suất quá mức.

5.2.9.4. Cách ly và bố trí các cơ cấu bảo vệ cho các hệ thống lạnh

Các cơ cấu an toàn phải được lắp đặt trên hoặc trong vùng lân cận của các phần hệ thống lạnh mà chúng bảo vệ. Các cơ cấu an toàn phải tiếp cận được dễ dàng và phải được kết nối ở phía trên mức môi chất lạnh, trừ các cơ cấu bảo vệ chống tác động của giãn nở chất lỏng.

Không được lắp các van cách ly trên đường ống vào hoặc ra của một cơ cấu an toàn ngoại trừ quy định dưới đây.

Khi sử dụng chỉ một cơ cấu an toàn được lắp đặt bên ngoài để xả về phía áp suất thấp của hệ thống thì phải có phương tiện để có thể tháo cơ cấu này ra mà không làm mất mát đi lượng đáng kể môi chất lạnh. Phải trang bị các cơ cấu chặn đối diện với van tràn và ở phía sau van tràn. Các cơ cấu chặn phải được bảo đảm an toàn khi mở để chống việc sử dụng trái phép bằng dấu cặp chì hoặc tương đương. Dấu niêm phong phải được người có thẩm quyền xác nhận. Các đường ống tràn của các van tràn nên ưu tiên dẫn vào pha khí và phải dẫn vào phía áp suất thấp của hệ thống (ví dụ, đường ống hồi đến bộ tách ly) thông qua đường ngắn nhất (xem các Hình E.5 và E.6).

CHÚ THÍCH: Các cơ cấu an toàn xả vào khí quyển có thể được lắp đặt song song với các cơ cấu an toàn chảy tràn để bảo vệ hệ thống tránh áp suất quá mức phát sinh từ các nguồn nhiệt bên ngoài.

5.2.9.5. Bảo vệ hệ thống làm lạnh và sưởi thứ cấp

Nếu bộ trao đổi nhiệt giữa hệ thống lạnh và hệ thống làm lạnh và sưởi thứ cấp có thể được ngắt để tăng áp suất thì bộ trao đổi nhiệt phải được bảo vệ ở phía thứ cấp bằng một cơ cấu an toàn được chỉnh đặt ở một áp suất không cao hơn PS của phía thứ cấp.

Khi hệ thống chứa một bộ trao đổi nhiệt thứ cấp, bộ trao đổi nhiệt không được phép thải thứ cấp do có thể làm hư hỏng bộ bay hơi hoặc thành bộ ngưng tụ. Yêu cầu này được đáp ứng bởi cách bố trí sau:

– Một bộ tách không khí/môi chất lạnh tự động được lắp đặt trên mạch thứ cấp trên ống ra từ bộ bay hơi hoặc bộ ngưng tụ và ở một mức cao so với bộ trao đổi nhiệt. Bộ tách không khí/môi chất lạnh phải có đủ lưu lượng danh nghĩa để xả môi chất lạnh có thể được thải qua bộ trao đổi nhiệt. Bộ tách ly không khí phải xả môi chất lạnh vào bộ phận thông hơi hoặc ra ngoài. Lỗ thông hơi phải được bố trí để giảm tới mức tối thiểu các sự cố nguy hiểm.

– Một bộ trao đổi nhiệt có thành kép được lắp đặt giữa các mạch sơ cấp và thứ cấp, trong trường hợp rò rỉ, để tránh sự rò rỉ môi chất lạnh vào mạch thứ cấp.

– Áp suất của mạch thứ cấp luôn lớn hơn áp suất của mạch sơ cấp trong vùng tiếp xúc.

Khi môi chất lạnh sơ cấp hòa tan vào lưu chất thứ cấp (chất tải lạnh) thì phải lắp một đầu cảm biến tự động được kết nối với một hệ thống báo động.

5.2.10. Các dụng cụ chỉ thị và đo (giám sát)

5.2.10.1. Quy định chung

Các hệ thống lạnh phải được trang bị các dụng cụ chỉ thị và đo cần thiết cho thử nghiệm, vận hành và bảo dưỡng như đã quy định trong tiêu chuẩn này.

“Các thiết bị giám sát” như đã mô tả trong tiêu chuẩn này không được xem là các cơ cấu bảo vệ.

5.2.10.2. Bố trí các dụng cụ chỉ thị áp suất môi chất lạnh

Đối với các hệ thống chứa nhiều hơn 10,0 kg môi chất lạnh, phải trang bị các đầu nối chỉ thị áp suất cho mỗi phía áp suất hoặc cấp áp suất riêng (việc lắp đặt các dụng cụ chỉ thị áp suất cố định là tùy chọn).

Khi lắp đặt cố định một áp kế trên phía áp suất cao của một hệ thống lạnh thì mặt số của nó phải được chia độ tới ít nhất là 1,2 lần áp suất thiết kế.

Nếu một phin dầu có thể thay thế được lắp trong hệ thống bôi trơn của máy nén hở thì phải lắp một áp kế dầu để theo dõi áp lực dầu bôi trơn yêu cầu.

Các bình chịu áp lực có dung tích tinh bên trong 100 I hoặc lớn hơn có trang bị các cơ cấu chặn trên đường vào và đường ra và có thể chứa môi chất lạnh lỏng phải được trang bị một đầu nối chỉ thị áp suất.

Các bộ phận chứa môi chất lạnh được làm sạch hoặc được xả băng trong trạng thái ấm hoặc nóng trong điều kiện kiểm soát bằng tay thì phải được trang bị bộ chỉ thị áp suất. Khi sử dụng áp kế, mặt số của nó phải được chia độ tới ít nhất là 1,2 lần áp suất bão hòa của môi chất lạnh ở nhiệt độ đạt được trong quá trình làm sạch hoặc quá trình xả băng.

5.2.10.3. Dụng cụ chỉ thị mức chất lỏng

Các bình chứa môi chất lạnh trong các hệ thống chứa nhiều hơn

-100 kg môi chất lạnh nhóm A1, (heo TCVN 6739 (ISO 817),

– 25 kg môi chất lạnh nhóm A2, B1 hoặc B2 theo TCVN 6739 (ISO 817), và

– 2,5 kg môi chất lạnh nhóm A3 hoặc B3, theo TCVN 6739 (ISO 817).

Và có thể được cách ly phải được trang bị một dụng cụ chỉ mức chất lỏng để chỉ ít nhất là mức môi chất lạnh lớn nhất.

Không được sử dụng các dụng cụ chỉ thị mức chất lỏng có kết cấu là các ống thủy tinh.

Ngoại lệ: Các ống thủy tinh đo mức chất lỏng có các van chặn tự động có thể được sử dụng chỉ nếu được bảo vệ chống các hư hỏng từ bên ngoài và được đỡ một cách thích hợp.

Các ống kính đo mức chất lỏng tròn không được xem là các ống.

5.2.11. Yêu cầu về điện

Thiết kế thiết bị điện phải tuân theo loạt TCVN 5699 (IEC 60335) hoặc IEC 60204-1.

5.2.12. Bảo vệ chống các bề mặt bị đốt nóng

Thiết bị phải tuân theo loạt các tiêu chuẩn TCVN 5699 (IEC 60335) hoặc IEC 60204-1 sao cho nhiều người không gặp nguy hiểm bởi các bề mặt bị đốt nóng kết hợp với các yêu cầu sau:

Đối với các môi chất lạnh A1, B1, A2L và B2L, các bề mặt bị đốt nóng không vượt quá 700 °C hoặc nhiệt độ tự bốc cháy, lấy giá trị lớn hơn.

5.2.13. Bảo vệ chống các bộ phận chuyển động

Thiết bị phải tuân theo loạt các tiêu chuẩn IEC 60335, hoặc IEC 60204-1 và ISO 12100 sao cho nhiều người không gặp nguy hiểm bởi các bộ phận chuyển động. Trừ khi có quy định khác, tất cả các bộ phận chuyển động (ví dụ, các cánh quạt, các guồng cánh, các puli và đai truyền) nếu bị tiếp xúc bất ngờ có thể gây ra thương tích cho thân thể, phải được bảo vệ chống tiếp xúc bất ngờ bằng rào chắn hoặc lưới chắn và phải sử dụng các dụng cụ để tháo và kẹp chặt cố định các rào chắn hoặc lưới chắn này.

5.2.14. Vận chuyển thiết bị an toàn

Thiết bị lạnh phải được thiết kế để cho phép vận chuyển an toàn.

5.2.15. Điều kiện dừng máy trong quá trình vận chuyển

Áp suất trong các bộ phận được bảo vệ bằng cơ cấu an toàn không được vượt quá 0,9 lần giá trị cài đặt của cơ cấu này trong quá trình vận chuyển.

Áp suất phải được tính toán hoặc thử nghiệm khi giả thiết rằng hệ thống có thể phải chịu nhiệt độ vận chuyển cao nhất trong khoảng thời gian 12 h.

5.2.16. Bảo vệ chống các mối nguy hiểm nổ

Các hệ thống lạnh sử dụng các môi chất lạnh A2, A3, B2 hoặc B3 phải được thiết kế sao cho bất cứ môi chất lạnh nào bị rò rỉ cũng sẽ không chảy thành dòng hoặc ứ đọng lại và gây ra sự cố cháy hoặc nổ trong khu vực lân cận của hệ thống ở đó có lắp các linh kiện điện có thể là nguồn đốt cháy và có thể hoạt động trong các điều kiện bình thường hoặc trong trường hợp có rò rỉ.

Các bộ phận tách biệt như các bộ điều chỉnh nhiệt được nạp nhỏ hơn 0,5 g khí cháy được, không được xem là nguyên nhân của sự cố cháy hoặc nổ trong trường hợp có rò rỉ khí trong phạm vi của bản thân bộ phận.

Tất cả các linh kiện điện có thể là nguồn đốt cháy và có thể hoạt động trong các điều kiện bình thường hoặc trong trường hợp có rò rỉ phải được đặt trong một buồng thỏa mãn các yêu cầu sau:

– Tuân theo IEC 60079-15 về các yêu cầu bổ sung cho các buồng được thông gió hạn chế khi bảo vệ thiết bị tạo ra hồ quang, tia lửa hoặc các bề mặt bị đốt nóng.

– Chứng minh sự phù hợp với IEC 60079-15 về các yêu cầu bổ sung chung cho các thiết bị tạo ra hồ quang, tia lửa hoặc các bề mặt bị đốt nóng.

CHÚ THÍCH 1: IEC 60079-15:2010, 22.5.3.1 được dùng cho các thiết bị được đóng kín hoặc được đậy nắp, nhưng ở đây phép thử cũng có thể được sử dụng cho các bao che lớn hơn 100 cm3

Các bộ phận và thiết bị tuân theo các Điều 16 đến 22 của IEC 60079-15:2010 hoặc môi chất lạnh được sử dụng hoặc một tiêu chuẩn áp dụng làm cho các linh kiện điện thích hợp với sử dụng trong các vùng 2, 1 hoặc 0 như đã định nghĩa trong IEC 60079-14, không được xem là nguồn cháy.

CHÚ THÍCH 2: Dòng điện thử cho một bộ phận chuyển mạch là một dòng điện danh định của bộ phận hoặc phụ tải thực tế được chuyển mạch, lấy giá trị lớn hơn.

5.2.17. Yêu cầu đối với buồng được thông gió

Khi sử dụng môi chất lạnh cháy được, có thể sử dụng buồng được thông gió để tránh mối nguy hiểm nổ.

Nhà sản xuất phải quy định ống thông gió về cỡ kích thước và số lượng các chỗ uống cong. Buồng thiết bị phải tạo ra dòng không khí giữa khoảng trống và phía bên trong của buồng thiết bị. Giá trị đo được của áp suất âm bên trong buồng thiết bị phải là 20 Pa hoặc lớn hơn và lưu lượng thông gió ở phía bên trong ít nhất phải là Qmin với lưu lượng thông gió nhỏ nhất 2 m3/h. Diện tích dòng chảy của ống thông gió không bị hạn chế bởi bất cứ bộ phận nào.

Qmin phải được tính toán như sau:

|

|

(5) |

Trong đó:

Qmin là lưu lượng thể tích thông gió, tính bằng mét khối trên giờ (m3/h);

15 là hằng số chuyển đổi tốc độ rò rỉ 4 min thành một tốc độ rò rỉ nặng (h–1);

s là 4 (hệ số an toàn);

m là khối lượng nạp môi chất lạnh, tính bằng kilogam (kg);

ρ là khối lượng riêng của môi chất lạnh ở áp suất khí quyển tại 25 °C, tính bằng kilogam trên mét khối (kg/m3).

Sự phù hợp phải được xác định bằng thử nghiệm.

Hệ thống thông gió phải vận hành như sau:

– Hệ thống phải luôn luôn hoạt động, dòng không khí phải được giám sát liên tục và thiết bị hoặc máy nén được tắt trong 10 s trong trường hợp dòng không khí giảm xuống dưới Qmin.

– Hệ thống phải được bật bằng một bộ cảm biến khí môi chất lạnh trước khi đạt được 25% của giới hạn dưới khả năng cháy (LFL). Bộ cảm biến phải được định vị thích hợp khi xem xét đến khối lượng riêng của môi chất lạnh và được thử định kỳ phù hợp với hướng dẫn của nhà sản xuất. Dùng không khí phải được phát hiện và kiểm định kỳ trong trường hợp lưu lượng giảm xuống dưới Qmin.

5.3. Thử nghiệm

5.3.1. Các phép thử

Trước khi đưa vào sử dụng bất cứ hệ thống lạnh nào, tất cả các bộ phận hoặc toàn bộ hệ thống lạnh phải trải qua các phép thử sau:

a) Thử độ bền chịu áp lực;

b) Thử độ kín;

c) Thử chức năng của các cơ cấu an toàn chuyển mạch để giới hạn áp suất;

d) Thử sự tuân theo lắp đặt hoàn chỉnh.

Các mối nối phải tiếp cận được để kiểm tra trong khi đang tiến hành phép thử độ bền chịu áp lực và phép thử độ kín.

Sau thử nghiệm độ bền chịu áp lực và thử nghiệm độ kín và trước khi hệ thống được khởi động lần đầu tiên phải thực hiện thử chức năng của tất cả các mạch điện an toàn.

Kết quả thử của các phép thử này phải được ghi lại.

5.3.2. Thử độ bền chịu áp lực

Nếu đường ống và các mối nối đường ống không được thử trước thì áp dụng các yêu cầu sau cho đường ống và các mối nối đường ống còn lại không được thử trước.

Đối với đường ống và các mối nối đường ống còn lại thuộc loại II hoặc cao hơn như đã xác định trong Phụ lục C, phải áp dụng một trong các phép thử sau:

– Thử độ bền chịu áp lực riêng ở áp suất nhỏ nhất 1,43 x PS.

– Đường ống và các mối nối ống còn lại phải được thử độ bền chịu áp lực ở áp suất nhỏ nhất 1,1 x PS. Ngoài ra 10% các mối nối cố định thuộc loại II hoặc cao hơn phải được thử không phá hủy.

CHÚ THÍCH 1: Cần xem xét đến các phép thử độ bền chịu áp lực ở 1,1 x PS khi các phép thử độ bền chịu áp lực ở 1,43 x PS có thể có hại đối với hệ thống. Phương pháp này chỉ áp dụng trong trường hợp các phương pháp khác có hại đối với hệ thống.

Nếu loại của đường ống và các mối nối đường ống còn lại nhỏ hơn hoặc bằng loại I như đã xác định trong Phụ lục C thì phải áp dụng một trong các phép thử sau:

– Thực hiện một trong các phép thử được yêu cầu cho đường ống và các mối nối đường ống thuộc loại II hoặc cao hơn.

– Thử nghiệm đường ống và các mối nối đường còn lại ở áp suất nhỏ nhất 1,1 x PS.

– Thử chấp nhận kiểu đường ống và các mối nối đường ống còn lại như đã mô tả trong 4.4 kết hợp với thử độ kín như đã mô tả trong 5.3.3.

Nếu loại của đường ống và các mối nối đường ống còn lại nhỏ hơn hoặc bằng loại I (như đã xác định trong Phụ lục C) và thiết bị đáp ứng các yêu cầu của Phụ lục D thì một phép thử độ kín như đã mô tả trong 5.3.3 là đủ.

Đối với phép thử độ bền chịu áp lực, các cơ cấu an toàn và các cơ cấu điều khiển có thể được tháo ra nếu cần thiết.

Đối với mối nối của các bộ phận này, phép thử độ kín là cần thiết nếu các bộ phận được kết nối lại với thiết bị sau khi thử độ bền chịu áp lực.

Áp suất lớn nhất cho phép có thể được quy định riêng cho mỗi phần của hệ thống. Trong trường hợp này, áp suất thử có thể khác nhau cho mỗi phần của hệ thống.

Trong quá trình của phép thử này, phía áp suất thấp của các máy nén không nên chịu các áp suất thử vượt quá PS trên phía áp suất thấp do nhà sản xuất quy định.

Phép thử trên hệ thống lắp đặt phải được thực hiện bằng khí không nguy hiểm. Không được sử dụng oxy. Không được sử dụng không khí cho các hệ thống được lắp đặt tại hiện trường.

CHÚ THÍCH 2: Nitơ không chứa oxy được ưu tiên sử dụng cho phép thử này.

5.3.3. Thử độ kín

5.3.3.1. Quy định chung

Hệ thống phải được thử rò rỉ ở dạng toàn bộ hệ thống hoặc các phần phù hợp với điều này trước khi rời khỏi nhà máy nếu được lắp ráp tại nhà máy hoặc được thử trên hiện trường nếu được lắp ráp hoặc được nạp môi chất lạnh tại hiện trường, nếu cần thiết có thể được thử ở các giai đoạn hoàn thành hệ thống.

Một vài kỹ thuật được sử dụng cho thử nghiệm rò rỉ tùy thuộc vào các điều kiện sản xuất, ví dụ, thử áp lực với khí trơ và tìm theo vết khí phóng xạ. Để tránh phát tán ra chất nguy hiểm, nên thực hiện thử nghiệm bằng khí trơ như nitơ, heli hoặc cacbon đioxit. Vì lý do an toàn, không nên sử dụng không khí, oxy, axitylen hoặc hyđrocacbon. Nên tránh sử dụng hỗn hợp của không khí và khí vì một số hỗn hợp có thể gây nguy hiểm.

CHÚ THÍCH: Có thể sử dụng quy trình hút chân không để chỉ báo sơ bộ ở mức thô về độ kín

Người kỹ sư thiết kế phải áp dụng phương pháp thử để đạt được kết quả tương đương với các yêu cầu của 5.3.3.1 hoặc 5.3.3.2.

5.3.3.2. Đối với các hệ thống trọn bộ có lượng nạp môi chất lạnh nhỏ hơn 5 kg được thử với môi chất lạnh trong hệ thống

Không được phép có rò rỉ phát hiện được trong các trường hợp sau:

a) Đối với các mối nối được thực hiện tại nhà máy:

– Các mối nối trong các hệ thống kín phải được thử với thiết bị phát hiện có dung lượng 3 g môi chất lạnh trong một năm hoặc chính xác hơn ở áp suất tối thiểu là 0,25 x PS;

– Các mối nối trong các hệ thống khác phải được thử với thiết bị phát hiện có dung lượng 5 g môi chất lạnh trong một năm hoặc chính xác hơn ở áp suất tối thiểu là 0,25 x PS.

b) Đối với các mối nối được thực hiện tại hiện trường lắp đặt:

– Các mối nối phải được thử với thiết bị phát hiện có dung lượng 5 g môi chất lạnh trong một năm hoặc chính xác hơn với thiết bị đứng yên và vận hành hoặc ở áp suất tối thiểu cho các điều kiện dừng máy hoặc vận hành này.

Quy trình phát hiện rò rỉ phải tính đến thời gian phản ứng của thiết bị và khoảng cách lớn nhất giữa chỗ rò rỉ và thiết bị thử.

Nhà sản xuất phải đưa ra hướng dẫn tương ứng của thiết bị thử rò rỉ. Khi hệ thống không được thử ở các áp suất yêu cầu trên hoặc không được thử với môi chất lạnh nguyên chất, người kỹ sư thiết kế phải chứng minh phương pháp thử được áp dụng tương đương với các yêu cầu nêu trên. Thiết bị phát hiện phải được hiệu chuẩn thường xuyên theo hướng dẫn của nhà sản xuất.

Mỗi rò rỉ được phát hiện phải được sửa chữa và thử lại về độ kín.

5.3.3.3. Đối với các hệ thống không được bao gồm trong 5.3.3.2

Không được tiến hành các phép thử khi sử dụng môi chất lạnh như môi trường thử.

5.3.3.3.1. Thử ở nhà máy

Tất cả các bộ phận chứa môi chất lạnh hoặc các hệ thống thiết bị phải được nhà sản xuất thử nghiệm và chứng minh đạt độ kín ở áp suất không nhỏ hơn áp suất thiết kế được quy định cho các bộ phận hoặc hệ thống này. Phải thực hiện các phép thử với nitơ khô hoặc các khí không cháy được, không dễ phản ứng được sấy khô khác. Không được sử dụng oxy, không khí, hoặc các hỗn hợp chứa các khí này. Phương tiện được sử dụng để tạo ra áp suất thử phải có một cơ cấu giới hạn áp suất hoặc một cơ cấu giảm áp suất và một áp kế trên phía đầu ra. Cơ cấu giới hạn áp suất phải được chỉnh đặt cao hơn áp suất thử nhưng đủ thấp để ngăn ngừa biến dạng dư của các bộ phận cấu thành hệ thống.

Có hai ngoại lệ cho các lưu chất thử được nêu trong yêu cầu trên.

– Các hỗn hợp của nitơ khô và các khí trơ kết hợp với khí cháy được ở các nồng độ không vượt quá giá trị nhỏ hơn của một phần nhỏ trọng lượng (nồng độ khối lượng) 5% hoặc 25% LFL được phép được cho các phép thử ở nhà máy.

– Không khí nén không có môi chất lạnh bổ sung được phép sử dụng cho các phép thử ở nhà máy với điều kiện là hệ thống được hút chân không sau đó tới áp suất nhỏ hơn áp suất tuyệt đối 132 Pa trước khi nạp môi chất lạnh.

5.3.3.3.2. Tiêu chí chấp nhận

Đối với các môi chất lạnh có tiềm năng làm nóng toàn cầu (GWP) > 150, tiêu chí chấp nhận cho phép thử này là không phát hiện ra các rò rỉ khi sử dụng thiết bị phát hiện có dung lượng 10-6 Pa.m3/s hoặc tốt hơn, ví dụ, lượng heli hít vào.

Đối với các môi chất lạnh có GWP < 150,=”” tiêu=”” chí=”” chấp=”” nhận=”” cho=”” phép=”” thử=”” này=”” là=”” không=””>át hiện ra các rò rỉ khi sử dụng thiết bị phát hiện có dung lượng 10-3 Pa.m3/s hoặc tốt hơn, ví dụ, bôi một chất có hoạt tính bề mặt lên bề mặt ngoài.

Bất cứ rò rỉ nào được phát hiện ở mức độ nhạy nào phải được sửa chữa và thử lại.

5.3.3.3.3. Thử tại hiện trường

Bất cứ các phần nào của hệ thống được cấu tạo trên hiện trường lắp đặt phải được thử kín trước khi thiết bị được nạp môi chất lạnh. Quy trình thử tại hiện trường và các tiêu chí chấp nhận phải tuân theo các yêu cầu của 5.3.3.3.1 và 5.3.3.3.2. Các thành phần đã được thử kín rồi và có thể được cách ly một cách an toàn khỏi phép thử tại hiện trường không cần phải được thử lại.

5.3.4. Thử lắp đặt hoàn chỉnh trước khi đưa hệ thống vào vận hành

5.3.4.1. Quy định chung

Trước khi đưa hệ thống lạnh vào vận hành, việc lắp đặt hoàn chỉnh, bao gồm toàn bộ hệ thống lạnh phải được kiểm tra theo các bản vẽ lắp đặt, các sơ đồ bố trí, các sơ đồ ống và dụng cụ đo của hệ thống và các sơ đồ điện.

Đối với các hệ thống hoặc các hệ thống con có công bố thích hợp về sự phù hợp thì yêu cầu này được xem là được đáp ứng.

Nên tuân theo quy định hiện hành khi thử lắp đặt. Khi không có quy định, có thể theo hướng dẫn sau:

5.3.4.2. Kiểm tra hệ thống lạnh

Kiểm tra hệ thống lạnh phải bao gồm các hạng mục sau:

a) Kiểm tài liệu có liên quan đến thiết bị chịu áp lực;

b) Kiểm các cơ cấu an toàn;

c) Kiểm các mối nối cố định trên đường ống phù hợp với tài liệu thiết kế;

d) Kiểm đường ống theo thiết kế;

e) Kiểm và lập tài liệu về độ thẳng hàng của các khối nối dẫn động của các máy nén hở, bơm, quạt v.v… với các lực đẩy của chúng (động cơ điện hoặc động cơ khác);

f) Kiểm hồ sơ của phép thử độ kín của hệ thống lạnh;

g) Kiểm tra hệ thống lạnh bằng mắt.

Phép kiểm tra này phải được lập thành tài liệu (xem 5.3.4).

CHÚ THÍCH: Khi có thể áp dụng được, người có thẩm quyền cần tuân theo IEC 13313.

5.3.4.3. Kiểm định các cơ cấu an toàn

5.3.4.3.1. Lắp đặt và điều chỉnh thích hợp

Phải tiến hành kiểm tra để bảo đảm rằng các cơ cấu an toàn được yêu cầu cho hệ thống lạnh được lắp đặt điều chỉnh để làm việc có hiệu quả và áp suất tại đó các cơ cấu này vận hành đã được lựa chọn bảo đảm được an toàn cho hệ thống.

5.3.4.3.2. Sự tuân thủ các tiêu chuẩn thích hợp

Phải kiểm tra để bảo đảm rằng các cơ cấu an toàn tuân theo các tiêu chuẩn thích hợp và đã được nhà sản xuất thử nghiệm và cấp chứng chỉ.

CHÚ THÍCH: Yêu cầu này không đòi hỏi mỗi cơ cấu phải có một chứng chỉ kèm theo.

5.3.4.3.3. Cơ Cấu an toàn chuyển mạch để giới hạn áp suất

Khi thích hợp phải kiểm tra để bảo đảm rằng cơ cấu an toàn chuyển mạch cho chức năng giới hạn áp suất và được lắp đặt, điều chỉnh đúng.

5.3.4.3.4. Van an toàn bên ngoài

Các van an toàn bên ngoài phải được kiểm tra để bảo đảm rằng áp suất cài đặt là áp suất đã được ghi nhãn trên van hoặc được quy định trên một tấm dữ liệu.

5.3.4.3.5. Đĩa nổ

Phải kiểm tra việc ghi nhãn áp suất nổ danh nghĩa chính xác của các đĩa nổ (trừ các đĩa nổ bên trong).

5.3.4.3.6. Nút chảy

Phải kiểm tra việc ghi nhãn nhiệt độ chảy chính xác của các nút chảy.

5.3.4.4. Đường ống môi chất lạnh

Phải kiểm tra, khi thích hợp, để đảm bảo rằng đường ống của hệ thống lạnh đã được lắp đặt phù hợp với các bản vẽ, điều kiện kỹ thuật và các tiêu chuẩn thích hợp.

5.3.4.5. Kiểm tra bằng mắt toàn bộ hệ thống lắp đặt

Nên thực hiện kiểm tra bằng mắt toàn bộ hệ thống lắp đặt phù hợp với Phụ lục A.

5.4. Ghi nhãn và tài liệu kèm theo

5.4.1. Quy định chung

Thiết bị phải tuân theo các yêu cầu về ghi nhãn trong 5.4.2 và tài liệu chứng minh kèm theo trong 5.4.3

Thiết bị thuộc phạm vi và tuân theo các tiêu chuẩn TCVN 5699-2-24 (IEC 60335-2-24), TCVN 5699-2- 40 (IEC 60335-2-40) hoặc TCVN 5699-2-89 (IEC 60335-2-89) được xem là tuân theo các yêu cầu về ghi nhãn được cho trong 5.4.2 và tài liệu chứng minh kèm theo trong 5.4.3.

5.4.2. Ghi nhãn

5.4.2.1. Quy định chung

Mỗi hệ thống lạnh và các bộ phận chính của hệ thống phải được nhận dạng bằng ghi nhãn. Việc ghi nhãn này luôn luôn phải dễ đọc. Đối với các hệ thống lạnh kín có lượng nạp được hạn chế, không cần thiết phải ghi nhãn cho bộ ngưng tụ và bộ bay hơi.

Các cơ cấu chặn và các cơ cấu điều khiển chính phải được ghi nhãn rõ ràng.

Các điểm tiếp cận để phục vụ thiết bị làm việc với các môi chất lạnh cháy được phải được ghi nhãn với biểu tượng ngọn lửa theo ISO 7010:2011, W021.

5.4.2.2. Hệ thống lạnh

Tấm nhận dạng có thể đọc được một cách rõ ràng phải được bố trí gần hoặc trên hệ thống lạnh

Tấm nhận dạng phải chứa ít nhất là các dữ liệu sau:

a) Tên hoặc nhận dạng nhà sản xuất hoặc lắp đặt;

b) Mẫu (mođel), số loạt hoặc số tham chiếu;

c) Năm sản xuất;

CHÚ THÍCH: Năm sản xuất có thể là một bộ phận của số loạt và toàn bộ thông tin có thể là một phần của biển nhận dạng của thiết bị và có thể được mã hóa.

d) Ký hiệu số của môi chất lạnh phù hợp với TCVN 6739 (ISO 817) (cũng xem Phụ lục B của TCVN 6104-1 (ISO 5149-1));

e) Lượng nạp môi chất lạnh;

f) Áp suất lớn nhất cho phép, các phía áp suất thấp và áp suất cao;

g) Khi sử dụng các môi chất lạnh cháy được, biểu tượng ngọn lửa theo W021 của ISO 7010:2011 phải được trình bày với chiều cao nhỏ nhất là 10 mm và biểu tượng không cần phải được tô màu.

5.4.2.3. Đường ống và van

Đường ống được lắp ráp và lắp đặt trên hiện trường phải được ghi nhãn bằng mã màu. Không đòi hỏi yêu cầu này nếu dòng chảy trong đường ống được biểu lộ rõ ràng ra bên ngoài.

Việc mã hóa màu sắc nên theo các mã của quốc gia.