Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 6854:2001 (ISO 8690 : 1988) về An toàn bức xạ – Tẩy xạ cho các bề mặt bị nhiễm xạ – Phương pháp thử nghiệm và đánh giá tính dễ tẩy xạ

TIÊU CHUẨN QUỐC GIA

TCVN 6854:2001

ISO 8690 : 1988

AN TOÀN BỨC XẠ – TẨY XẠ CHO CÁC BỀ MẶT BỊ NHIỄM XẠ – PHƯƠNG PHÁP THỬ NGHIỆM VÀ ĐÁNH GIÁ TÍNH DỄ TẨY XẠ

Decontamination of radioactively contaminated surfaces – Method for testing and assessing the ease of decontamination

Lời nói đầu

TCVN 6854 : 2001 hoàn toàn tương đương với ISO 8690:1988.

TCVN 6854 : 2001 do Ban kỹ thuật tiêu chuẩn TCVN/TC 85 Năng lượng hạt nhân biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học, Công nghệ và Môi trường (nay là Bộ Khoa học và Công nghệ) ban hành.

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại Khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

Lời giới thiệu

Tiêu chuẩn này nhằm xác định các điều kiện khách quan để thử nghiệm tính dễ tẩy xạ của các bề mặt. Phương pháp thử nghiệm này được xây dựng để thu nhập dữ liệu cho phép so sánh tính dễ tẩy xạ của các vật liệu có bề mặt khác nhau. Phương pháp này có thể sử dụng cho các thử nghiệm so sánh với bất cứ hạt nhân phóng xạ nào trong các dung dịch nước. Việc đánh giá các kết quả của một loạt các phép thử so sánh có thể thực hiện căn cứ vào tốc độ đếm xung tồn dư trung bình. Để có thể xem chất lượng chung của vật liệu bề mặt như là sản phẩm đơn nhất, tiêu chuẩn này quy định việc thử nghiệm và đánh giá dựa trên sự nhiễm xạ của dung dịch có chứa hạt nhân phóng xạ 60Co và 137Cs. Hai hạt nhân phóng xạ này được lựa chọn vì chúng là hai loại nguồn gây nhiễm xạ quan trọng nhất trong công nghiệp hạt nhân. Việc đánh giá kết quả một thử nghiệm riêng lẻ được tiến hành bằng cách sử dụng một bảng đánh giá các tốc độ đếm xung tồn dư cuối cùng dựa trên các thí nghiệm luân phiên.

Việc so sánh trực tiếp kết quả của phương pháp tẩy xạ này với các kết quả thu được khi áp dụng các quy định hoặc tiêu chuẩn quốc gia khác có thể sẽ không hiệu quả hoặc không phù hợp do bản chất khác nhau của phương pháp được sử dụng.

Các phụ lục A, B, C và D là các phụ lục quy định của tiêu chuẩn này.

AN TOÀN BỨC XẠ – TẨY XẠ CHO CÁC BỀ MẶT BỊ NHIỄM XẠ – PHƯƠNG PHÁP THỬ NGHIỆM VÀ ĐÁNH GIÁ TÍNH DỄ TẨY XẠ

Decontamination of radioactively contaminated surfaces – Method for testing and assessing the ease of decontamination

1. Phạm vi và lĩnh vực áp dụng

Đặc tính kỹ thuật được quy định trong tiêu chuẩn này áp dụng cho việc thử nghiệm các bề mặt bị nhiễm xạ.

Dữ liệu về khả năng tẩy xạ thu được khi áp dụng phương pháp thử này không áp dụng cho các hệ thống kỹ thuật mà ở đó các lớp vật chất gây nhiễm xạ được hình thành sau một thời gian dài chịu nhiệt độ và áp suất cao hơn (ví dụ như các vòng sơ cấp của lò phản ứng hạt nhân).

Mục đích của thử nghiệm này là đánh giá tính dễ tẩy xạ của bề mặt trong điều kiện phòng thí nghiệm. Trong ứng dụng thực tế, việc xem xét các tính chất khác, như tính bền hóa, cơ và phóng xạ; và tính ổn định lâu dài khi lựa chọn vật liệu để sử dụng có thể sẽ quan trọng. Cần lưu ý rằng các thử nghiệm tẩy xạ tiếp theo trong điều kiện mô phỏng các hoạt động có thể sẽ cần thiết.

2. Tiêu chuẩn viện dẫn

ISO 15, Rolling bearings – Radial bearings – Boudary dimensions – General plan

ISO 273, Fasteners – Clearance holes for bolts and screws

ISO 683-13, Heat-treated steels, alloy steels and free-cutting steels – Part 13: Wrought stainless steels

ISO 2009, Slotted coutersunk head screws (common head style) – Product grade A

ISO 2010, Slotted raise coutersunk head screws (head style) – Product grade A

ISO 4762, Hexagon socket head cap screws – Product grade A

3. Định nghĩa

Các định nghĩa sau được sử dụng trong tiêu chuẩn này:

3.1. Nhiễm xạ (contamination):

Sự có mặt không mong muốn của hạt nhân phóng xạ trên bề mặt hoặc ngấm không sâu vào bề mặt.

3.2. Tẩy xạ (decontamination):

Việc loại đi toàn bộ hoặc một phần sự nhiễm xạ mà không làm thay đổi các tính chất của bề mặt.

3.3. Tốc độ đếm xung riêng (specific pulse rate):

Tốc độ đếm xung gây ra bởi 1 ml dung dịch nhiễm xạ. trong thiết bị đo trong điều kiện hình học đã cho

Tốc độ đếm này được tính bằng xung/min/ml. Các tốc độ đếm xung được thu được do các chu kỳ đếm được khi áp dụng hiệu chỉnh thời gian chết và phông.

3.4. Tốc độ đếm xung tồn dư (residual pulse rate):

Tốc độ đếm xung gây ra bởi các hạt nhân phóng xạ tồn dư trên bề mặt đã thử nghiệm của mẫu sau khi được tẩy xạ trong thiết bị đo trong điều kiện hình học đã cho.

Tốc độ đếm này được tính bằng số xung/min.

3.5. Tốc độ đếm xung tồn dư trung bình (mean residual pulse rate):

Trung bình số học của trị số tần suất xung tồn dư thu được đối với năm mẫu thử bị nhiễm xạ bởi cùng một hạt nhân phóng xạ.

Tốc độ đếm xung này được tính bằng xung/min.

3.6. Tốc độ đếm xung tồn dư trung bình tiêu chuẩn hóa (standardized mean residual pulse rate):

Trị số của tốc độ đếm xung tồn dư trung bình đã được hiệu chỉnh. Hệ số hiệu chỉnh thu được bằng cách chia giá trị tham chiếu của tốc độ đếm xung riêng cho tốc độ đếm xung của dung dịch gây nhiễm xạ sử dụng khi thử nghiệm.

Tốc độ đếm xung này được tính bằng xung/min.

Mục đích của hệ số hiệu chỉnh là nhằm khắc phục sự sai khác về giá trị tốc độ xung riêng của các dung dịch gây nhiễm xạ được sử dụng trong các phòng thí nghiệm khác nhau.

3.7. Tốc độ đếm xung tồn dư cuối cùng (final residual pulse rate):

Trung bình số học của trị số tốc độ đếm xung tồn dư trung bình tiêu chuẩn thu được đối với 60Co và 137Cs.

Chu kỳ này được tính bằng xung/min.

4. Nguyên tắc

Chuẩn bị một loạt các dung dịch gây nhiễm xạ riêng biệt chứa 60Co và 137Cs (nồng độ chất mang: 10–5 mol; độ pH: 4). Sử dụng một đầu dò bức xạ rộng bản đo từng mẫu, mỗi mẫu 100 µl dung dịch và sử dụng kết quả đo để tính toán tốc độ đếm xung riêng của các dung dịch gây nhiễm xạ.

Làm nhiễm xạ một diện tích xác định trên bề mặt mẫu vật được thử nghiệm bằng các dung dịch gây nhiễm xạ và sau đó tẩy xạ bằng nước đã loại khoáng. Xác định tốc độ đếm xung tồn dư được thực hiện bằng việc đo các mẫu bị nhiễm xạ.

Tính toán tốc độ đếm xung tồn dư trung bình tiêu chuẩn hóa đối với mỗi hạt nhân phóng xạ. Sử dụng giá trị trung bình số học của các trị số tương ứng với 60Co và 137Cs (tốc độ đếm xung tồn dư cuối cùng) để đánh giá tính dễ tẩy xạ nhờ sự phân hạng được lập ra bằng thực nghiệm.

5. Thiết bị

Các thiết bị thông thường của phòng thí nghiệm, và

5.1. Hai cốc thủy tinh có mỏ, cốc loại thấp, có dung tích 2000 ml và đạt yêu cầu của ISO 3819

5.2. Đầu dò bức xạ và thiết bị điện tử kết nối để xác định tốc độ đếm xung.

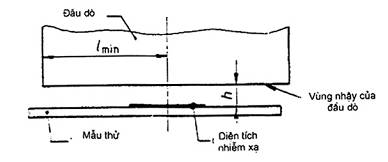

Kích thước tối thiểu vùng nhạy của đầu dò phải có đường kính 30 mm, nhưng trong thực tế do yêu cầu hình học quy định thường phải sử dụng một vùng nhạy lớn hơn. Các loại đầu dò thích hợp bao gồm các loại: ống đếm tỉ lệ, đầu dò nhấp nháy và bán dẫn.

Để phù hợp với các yêu cầu hình học, tỷ số (lmin-12,5 mm) : h không được nhỏ hơn 3, trong đó lmin là khoảng cách nhỏ nhất, tính bằng milimét, từ tâm khu vực bị nhiễm xạ và vuông góc với tiết diện ngang của đầu dò, đến mép vùng nhạy của tiết diện ngang đầu dò; và h là khoảng cách, tính bằng milimét, từ bề mặt bị nhiễm xạ của mẫu thử đến bề mặt đầu dò.

Nếu yêu cầu hình học quy định không thỏa mãn [tức là (lmin–12,5 mm):h phải không được nhỏ hơn 3], thì có thể sử dụng một đầu dò có vùng nhạy tròn với đường kính không nhỏ hơn 30 mm, với điều kiện là:

a) đối với việc xác định tốc độ đếm xung riêng (xem 8.1), dùng 100 µl dung dịch gây nhiễm xạ được nhỏ đều từng giọt lên một diện tích hình tròn có đường kính 25 mm, tức là diện tích của mẫu thử được làm nhiễm xạ.

b) tốc độ đếm xung thực của 100 µl dung dịch nhiễm xạ được đo trong các điều kiện hình học này không được nhỏ hơn 200.000 xung/min (xem 8.1)

Chú ý – Phải có thiết bị riêng cho hai hạt nhân phóng xạ để ngăn ngừa sự nhiễm xạ chéo, các thiết bị được nêu trong các điều 5.3 và 5.6.

Hình 1 – Yêu cầu hình học (mặt cắt)

5.3. Hai pipet, dung tích 100 µl với các đầu hút chỉ dùng một lần.

5.4. Hai pipet, dung tích 1000 µl với các đầu hút chỉ dùng một lần.

5.5. Hai cốc có mỏ bằng polytetrafloetylen (PTFE)

5.6. Hai bình đựng làm bằng polytetrafloetylen (PTFE)

Chú thích – Những vật liệu được flo hóa có độ bền hóa học tương tự có thể dùng thay thế cho polytetrafloetylen (PTFE) như polytetrafloetylen/ perflopropylen (PTFE/PFP), perrflo alkoxyl alkan (PFA) và poly vinyliden florua (PVDF).

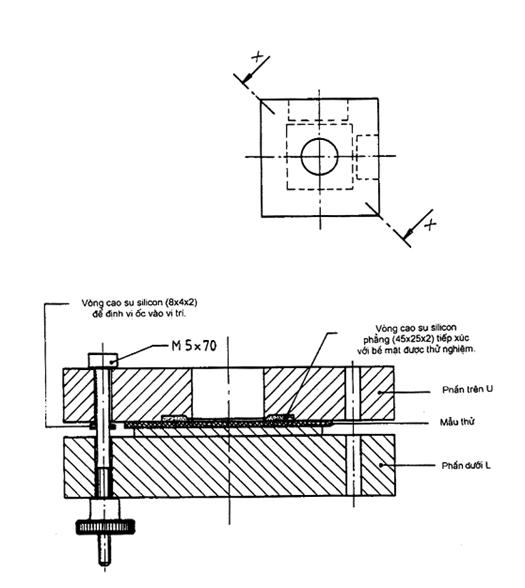

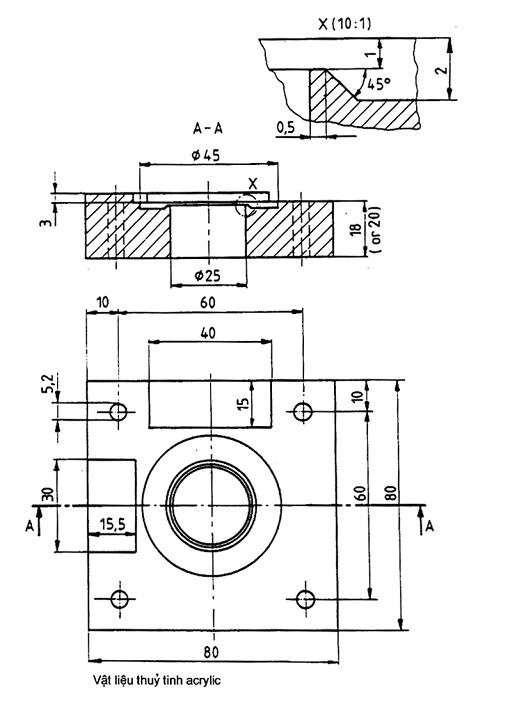

5.7. Năm giá kẹp để giữ mẫu, làm bằng poly (metyl metacrylat) (PMMA), dùng để định vị cho công đoạn gây nhiễm xạ (xem phụ lục A).

Mỗi giá kẹp có một vòng cao su silicon phẳng (45 mm x 25 mm x 2 mm) làm bằng vật liệu xốp có độ cứng Shore A không quá 60.

Chú thích – Cao su silicon xốp, không nhuộm màu, chứa fluo đặc biệt thích hợp với mục đích này.

Trước khi sử dụng lần đầu, các vòng cao su phải được rửa sạch bằng hỗn hợp dung môi hữu cơ để rửa các mẫu thử. Các vòng này chỉ nên sử dụng lại sau khi đã tẩy xạ kỹ.

Chú thích – Mười giá kẹp, năm cái cho mỗi hạt nhân phóng xạ, sẽ làm giảm đáng kể thời gian cần thiết để tiến hành thử nghiệm và phòng ngừa sự nhiễm xạ chéo.

5.8. Máy khuấy dạng buồng cho sáu mẫu thử phù hợp với phụ lục B. Thiết bị phải có một động cơ để quay cánh khuấy với tốc độ 100 vòng/min.

6. Tác nhân gây nhiễm xạ và tẩy xạ

6.1. Dung dịch gây nhiễm xạ

6.1.1. Thành phần của các dung dịch gây nhiễm xạ

Các mẫu thử gây nhiễm xạ chứa 137Cs và 60Co trong các dung dịch riêng biệt.

Việc sử dụng các hạt nhân phóng xạ khác trong các dung dịch nước có thể thích hợp hơn về mặt chủng loại và tính chất hóa học đối với mục đích định trước của vật liệu bề mặt, nhưng cần tham khảo ý kiến của phòng thử nghiệm.

Tuy nhiên, các dung dịch gây nhiễm xạ cần phải bền vững về mặt hóa học và không ăn mòn các mẫu thử. Các mẫu được tẩy xạ phải có độ bền cao để cho phép đo được độ nhiễm xạ tồn dư. Trường hợp các hạt nhân phóng xạ mà bức xạ phát ra có thể bị hấp thụ thì có thể dùng những kỹ thuật đo đặc biệt.

Nồng độ phóng xạ của dung dịch gây nhiễm xạ phải đủ lớn sao cho 100 µl mẫu thử sau khi bay hơi tạo ra một tốc độ đếm xung không nhỏ hơn 200.000 xung/min trong dụng cụ đo, sau khi đã hiệu chỉnh thời gian chết và phông.

Chú thích – Nồng độ hoạt độ 0,2 MBq/ml đủ để đáp ứng yêu cầu.

Các hạt nhân phóng xạ phải được dùng với một nồng độ chất mang là (1 ± 0,1) x 10–5 mol/l trong dung dịch axit nitric có pH là 4,0 ± 0,2. Độ pH của chất gây nhiễm xạ phải được kiểm tra hàng tháng. Các mẫu thử gây nhiễm xạ cần loại bỏ sau kiểm tra.

6.1.2. Chuẩn bị các dung dịch gây nhiễm xạ

6.1.2.1. Trừ các ion Co2+ và Cs+ và các iôn nitrat tương ứng, các dung dịch gốc hạt nhân phóng xạ không được chứa các thành phần khác mẫu tồn lại trên bề mặt khi dung dịch đã bốc hơi như mô tả trong 6.1.2.4. Thuốc thử được sử dụng phải là loại dùng trong phân tích hoặc tốt hơn.

6.1.2.2. Trên cơ sở các số liệu đã có về nồng độ phóng xạ của dung dịch gốc 137Cs và 60Co, có thể tính được lượng các dung dịch này cần dùng để điều chế một lượng dung dịch gây nhiễm xạ. Công thức để chuẩn bị dung dịch gây nhiễm xạ cho trong phụ lục C.

6.1.2.3. Bước tiếp theo là từ lượng đầu vào tính ra lượng chất mang cần dùng với các hạt nhân phóng xạ và từ đó tính lượng dung dịch coban (II) nitrat [Co(NO3)2] hoặc cesi nitrat (CsNO3), lượng dung dịch tương ứng cần thêm vào để tạo ra nồng độ chất mang (1 ± 0,1) x 10–5 mol/l trong dung dịch tương ứng. Đổ các dung dịch chất mang này vào các bình polytetrafloetylen có dung tích đủ để pha loãng các dung dịch đó đến thể tích cuối cùng. Để thay thế các ion clo có thể có trong các dung dịch gốc của các hạt nhân phóng xạ, cần thêm 5 ml dung dịch axit nitric (độ tinh khiết cao) [c(HNO3) = 1 mol/l] tính cho 90 ml thể tích cuối cùng của dung dịch gây nhiễm xạ. Cuối cùng, thêm lượng dung dịch gốc 137Cs hoặc 60Co đã tính.

6.1.2.4. Làm bay hơi hết hỗn hợp bằng cách dùng đèn hồng ngoại đến khi quá trình bay hơi kết thúc. Sau đó nung nóng bình trong 2 giờ nữa bằng đèn hồng ngoại ở khoảng cách gấp đôi khoảng cách ban đầu. Sau khi làm nguội, thêm vừa đủ axit nitric có pH 4 [thực hiện bằng cách pha loãng 7 µl axit nitric (ρ = 1,4 g/ml) thành 1 I bằng nước cất hai lần].

Kiểm tra tốc độ đếm xung riêng của dung dịch đã khuấy kỹ theo 8.1.

Việc xác định giá trị pH được tiến hành ít nhất 12 giờ sau khi hòa tan cặn khô.

6.1.2.5. Để tránh thành bình làm thay đổi nồng độ, các dung dịch riêng biệt phải đựng trong bình bằng polytetrafloetylen nút kín và dùng bình thủy tinh có dung tích nhỏ nhất để tránh bay hơi.

6.1.2.6. Dung dịch được chuẩn bị theo quy trình trên có thể dùng được khi độ pH nằm trong phạm vi đã định và hoạt độ phóng xạ riêng thay đổi không quá 5 % so với giá trị ban đầu (sau khi hiệu chỉnh có tính đến sự phân rã).

6.2. Tác nhân tẩy xạ

Nước đã khử khoáng (độ dẫn tối đa là 3 µS/cm) được sử dụng như là tác nhân tẩy xạ cho các thử nghiệm ở nhiệt độ 23 °C ± 2 °C.

7. Mẫu thử

7.1. Chuẩn bị và thử nghiệm sơ bộ

7.1.1. Độ trơ đối với dung dịch làm sạch

Để tiến hành thử nghiệm sơ bộ, một mẫu thử có ít nhất một mặt phẳng có kích thước thích hợp (xem 7.2) và làm bằng bất kỳ vật liệu thích hợp nào, như các vật liệu kim loại hoặc phi kim loại, hệ thống bao phủ, lớp phủ sàn nhà. Mẫu thử phải đủ trơ với dung dịch làm sạch; kiểm tra điều này theo quy trình sau:

a) nhúng một miếng bông nhỏ vào chất lỏng làm sạch, và đặt lên bề mặt của mẫu thử và đậy lại bằng một đĩa Petri;

b) sau khi cho tiếp xúc 10 phút, lấy miếng bông đi và rửa sạch mẫu thử bằng nước;

c) sấy khô mẫu thử trong 1 giờ ở nhiệt độ 40 °C ± 5 °C;

d) quan sát mẫu thử bằng mắt.

Mẫu thử nào có thay đổi một chút về màu sắc và độ bóng thì không dùng để thử nghiệm được.

7.1.2. Mẫu thử bằng vật liệu phi kim loại

Các vật liệu phi kim loại được dùng để thử nghiệm – thí dụ: polyme cao phân tử, thủy tinh, gốm – phải có bề mặt có chất lượng đặc trưng của những vật liệu được sử dụng trong thực tế.

Nếu mặt sau của mẫu thử xốp hoặc bằng một kim loại không được bao phủ thì mặt sau và các cạnh phải được phủ sao cho dễ tẩy xạ (thí dụ bằng cách sử dụng lớp phủ nhựa epoxy, polyuretan hoặc cao su clorinat).

Để chuẩn bị mẫu thử với lớp phủ, phải lấy một mẫu đại diện từ vật liệu che phủ cần phải nghiên cứu và chuẩn bị cho việc thử nghiệm theo các phương pháp của tiêu chuẩn thích hợp.

Vật liệu che phủ phải được đặt lên đầu kẹp hoặc giá đỡ một cách tương tự như khi sử dụng trong thực tế và phải được xử lý tiếp theo một cách thích đáng; mọi việc xử lý khác, thí dụ như gia nhiệt thêm, đều không được phép.

Thời gian chuẩn bị mẫu thử phải được ghi rõ.

7.1.3. Mẫu thử bằng vật liệu kim loại

Mẫu thử bằng kim loại hoặc với bề mặt kim loại phải được xử lý trước một cách điển hình cho việc sử dụng trong thực tế. Để che phủ mặt sau và các cạnh, xem 7.1.2.

Độ nhám bề mặt (trị số nhám trung bình) phải được nhà sản xuất xác định và ghi trong bản mô tả vật liệu dùng làm mẫu thử.

7.2. Số lượng và kích thước

Để tiến hành thử nghiệm, cần phải chuẩn bị 15 mẫu thử giống nhau và trong số đó ít nhất có hai nhóm gồm 5 mẫu phải được thử nghiệm trong hai phép thử đồng thời.

Chú thích – Những mẫu thử còn lại được dùng cho thử nghiệm sơ bộ theo 7.1 và dùng làm mẫu đối chứng sau thử nghiệm.

Các mẫu thử phải có kích thước ![]() mm x

mm x ![]() mm. Độ dày của mẫu thử phải nằm trong khoảng từ 1 mm đến 10 mm. Một góc (tốt nhất là góc vuông) được đánh dấu bằng một chữ thập gồm hai vết cạo mảnh ở phía sau của mỗi mẫu thử là góc đối chứng.

mm. Độ dày của mẫu thử phải nằm trong khoảng từ 1 mm đến 10 mm. Một góc (tốt nhất là góc vuông) được đánh dấu bằng một chữ thập gồm hai vết cạo mảnh ở phía sau của mỗi mẫu thử là góc đối chứng.

Các chiều khác nhau của mẫu thử và điều kiện khác cho việc chuẩn bị cần được ghi rõ trong báo cáo thử nghiệm.

Chú thích – Các mẫu thử có kích thước không lớn hơn 51 mm x 51 mm x 3,5 mm có thể được cất giữ và vận chuyển bằng congteno bảo quản trượt; nhằm tránh sự tiếp xúc giữa các bề mặt thử nghiệm.

7.3. Điều hòa nhiệt độ và làm sạch

Các mẫu thử phải được giữ trong côngtenơ mở tại phòng thử nghiệm có không khí sạch và không ăn mòn ở 20 °C ± 5 °C không dưới 14 ngày. Yêu cầu này không áp dụng cho những mẫu thử mà bề mặt thử nghiệm làm bằng gốm hoặc thủy tinh.

Mẫu thử được làm sạch bằng khăn xenlulô mềm. Trước hết cần lau bề mặt thử nghiệm bằng khăn trên ngâm đẫm trong hỗn hợp làm sạch gồm có ete dầu hỏa (nhiệt độ sôi từ 60 °C đến 80 °C) và isopropanol (nồng độ tối thiểu là 99 %) với tỷ lệ 1:1 theo thể tích. Lau lại bằng cách dùng một khăn “hầu như khô”. Lau lại lần thứ ba bằng cách dùng một mảnh vải nhúng dẫm trong nước tinh khiết.

Trong mỗi trường hợp tiến hành thao tác lau năm lần theo một chiều trên mẫu, mỗi lần dùng một phần khác nhau của khăn và chỉ dùng một khăn.

Cuối cùng dùng một cái chai bóp để rửa mẫu thử bằng nước tinh khiết để rửa sạch mọi sợi vải hoặc mảnh vụn trên bề mặt thử nghiệm. Sau đó sấy khô mẫu thử theo chiều thẳng đứng ở nhiệt độ 40 °C ± 5 °C trong 1 h.

Ngoài ra các mẫu thử được phủ kín bằng một lớp vật liệu hữu cơ có thể được thử nghiệm mà không cần làm sạch trước, nếu có yêu cầu đặc biệt. Trong những trường hợp này, việc chuẩn bị mẫu phải được tiến hành bởi trung tâm thử nghiệm với điều kiện không được làm bẩn lên bề mặt được thử nghiệm theo sự chỉ dẫn của nhà sản xuất. Nếu bỏ qua giai đoạn làm sạch thì phải ghi vào báo cáo thử nghiệm.

8. Quy trình

8.1. Xác định tốc độ đếm xung riêng của dung dịch gây nhiễm xạ

Khi gây nhiễm xạ theo quy trình nêu trong 8.2, đổ 100 µl dung dịch gây nhiễm xạ lên từng tấm kính của ba tấm kính xây dựng có kích thước 50 mm x 50 mm vào điểm trùng với tâm của vết gây nhiễm xạ. Để làm điều này có thể dùng một dụng cụ định vị hoặc một dụng cụ tương tự. Sau khi để dung dịch khô ở nhiệt độ tối đa 45 °C, tiến hành đo tốc độ đếm xung của 3 tấm kính bằng thiết bị nêu ở 5.2.

Chú ý – Phải bảo đảm vị trí đo (đặc biệt là khoảng cách từ bề mặt của tấm kính bị nhiễm xạ đến đầu dò) giống như là vị trí dự định để đo các mẫu thử (xem 8.3.2)

Thời gian đo phải là 1 min đối với mỗi tấm kính. Cần hiệu chỉnh phông và thời gian chết.

Nhân trung bình cộng của ba kết quả với hệ số 10 sao cho kết quả được biểu thị bằng xung trên phút trên mililit.

Xác định riêng biệt đối với cả hai dung dịch gây nhiễm xạ.

8.2. Gây nhiễm xạ

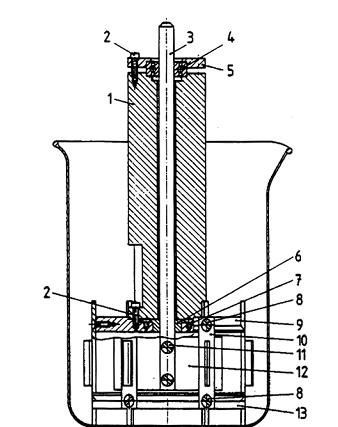

Việc gây nhiễm xạ có thể được thực hiện bằng cách sử dụng thiết bị trong hình 2.

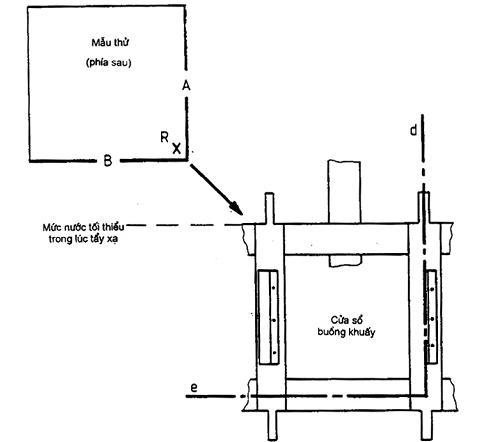

Đặt mẫu thử vào dụng cụ định vị (5.7) với góc tham chiếu R như trong hình 3. Đưa các cạnh A và B của mẫu thử tiếp xúc với đường a và b của dụng cụ định vị, ưu tiên cho sự tiếp xúc B-b. Sau đó ép mẫu thử sát với phần trên (U) có chứa cao su silicon bằng cách vặn chặt đinh vít cho đến khi mẫu thử tiếp xúc với phần trên (U) dọc theo tất cả các cạnh.

Gây nhiễm xạ mẫu thử bằng cách cho 1 ml dung dịch gây nhiễm xạ vào tâm của hình tròn có thể nhìn thấy được qua phần trên (U). Giữ giá kẹp ở vị trí nằm ngang. Trong trường hợp vật liệu bề mặt có độ kỵ nước cao, chất gây nhiễm xạ không lan hết hình tròn thử nghiệm ngay thì có thể nghiêng giá kẹp để cho chất lỏng lan rộng ra.

Đặt một đĩa Petri nhỏ lên hình tròn thử nghiệm tại miệng của phần trên U để ngăn sự bay hơi của dung dịch gây nhiễm xạ.

Sau 120 min ± 5 min, dùng một pipet (5.4) hút hết dung dịch. Muốn vậy cần để giá kẹp nằm nghiêng. Sau đó lộn ngược giá kẹp. Sau khi tháo đinh vít, nâng phần dưới (L) và tiếp đó nâng mẫu thử lên và tránh không cho dung dịch làm bẩn các phần không bị nhiễm xạ của mẫu thử.

Để tránh bay hơi cần đưa ngay mẫu thử vào buồng khuấy và bắt đầu tẩy xạ ngay sau khi các mẫu đã được cố định. Toàn bộ quá trình lấy mẫu ra khỏi giá kẹp và cố định chúng vào buồng khuấy không quá 12 min.

8.3. Tẩy xạ

8.3.1. Phương pháp

Để tẩy xạ, cố định năm mẫu thử vào các ngăn của buồng khuấy (5.8) bằng cách dùng băng cao su mỏng hoặc lò xo (làm bằng thép chống ăn mòn axit).

Để bảo đảm cho diện tích nhiễm xạ của một mẫu thử được định vị ở chính giữa ngăn của buồng khuấy, góc đối chứng của mẫu thử phải khớp với góc dưới ở phía bên phải của ngăn buồng khuấy. Đặt các cạnh A và B của mẫu thử lại tiếp xúc với các đường d và e của dụng cụ định vị, ưu tiên cho tiếp xúc B-e (xem hình 4).

Phải dùng một tấm thép chống ăn mòn axit để đóng ngăn thứ sáu. Tấm thép loại này cũng được dùng để đỡ các mẫu thử rất mỏng, nếu không bề mặt của chúng sẽ không đủ phẳng.

Ngâm buồng khuấy vào một cốc có mỏ chứa 900 ml ± 20 ml nước đã khử khoáng (6.2) sao cho buồng khuấy chạm vào đáy cốc (5.1). Nếu sử dụng cốc có mỏ khác với mô tả trong 5.1, cốc phải được đổ đầy nước đến mức tối thiểu như trong hình 4. Nhiệt độ ban đầu của nước phải là 23 °C ± 2 °C.

Cho máy khuấy chạy trong 2, 5 min với tốc độ 100 vòng/min ± 5 vòng/min. Thay cốc có mỏ đó bằng một cốc có mỏ khác đựng nước và cho chạy máy khuấy thêm 10 s nữa. Lấy mẫu thử ra rồi sấy khô trong tủ sấy ở nhiệt độ 40 °C ± 5 °C.

Chú thích – Nếu thấy cần kiểm tra sự tái nhiễm bởi dung dịch tẩy xạ, tấm thép đậy ngăn thứ sáu có thể thay bằng mẫu thử không bị nhiễm xạ.

8.3.2. Xác định tốc độ đếm xung tồn dư

Sau khi sấy khô, đo tốc độ đếm xung của mẫu thử đã tẩy xạ bằng cách sử dụng thiết bị quy định trong 5.2. Hình học đo, tức là khoảng cách và vị trí tương đối của mẫu thử và đầu dò phải giống nhau đối với tất cả các phép đo (xem 8.1).

Ngay trước khi đo tốc độ đếm xung tồn dư của các mẫu thử, phải đo tần suất xung phông với một mẫu thử không bị nhiễm xạ.

Mỗi phép đo được tiến hành một lần, có hiệu chỉnh phông và thời gian chết. Phép đo phải tiến hành tới 5.000 số đếm đã trừ phông hoặc 10 min, tùy theo cách nào có thời gian ngắn nhất.

9. Tính kết quả và đánh giá tính dễ tẩy xạ

Sau khi tẩy xạ, tính (riêng cho 60Co và 137Cs) số trung bình của tốc độ đếm xung tồn dư của năm mẫu thử đối với mỗi nhóm. Các kết quả phải được tính bằng xung/min và phải được sử dụng để tính tốc độ đếm xung tồn dư trung bình tiêu chuẩn hóa theo công thức sau:

|

Tốc độ đếm xung tồn dư trung bình tiêu chuẩn hóa |

= |

Tốc độ đếm xung tồn dư trung bình |

x |

3 x 106 |

|

Tốc độ đếm xung riêng |

Việc tính toán này phải được thực hiện riêng cho 60Co và 137Cs.

Chú thích – Giá trị 3 x 106 xung trên phút trên mililít là giá trị tham chiếu của tốc độ đếm xung riêng của các dung dịch gây nhiễm xạ mà bảng đánh giá tính dễ tẩy xạ căn cứ vào đó.

Tính kết quả cuối cùng (tức là tốc độ đếm xung tồn dư cuối cùng) là giá trị trung bình của các tốc độ đếm xung tồn dư tiêu chuẩn hóa của 60Co và 137Cs.

Tính dễ tẩy xạ đánh giá theo bảng này chỉ dùng cho các hạt nhân phóng xạ 60Co và 137Cs.

Bảng – Đánh giá tính dễ tẩy xạ

|

Tốc độ đếm xung tồn dư cuối cùng (FRP) xung/min |

Tính dễ tẩy xạ |

|

FRP <> 3.000 ≤ FRP vòng/min <> 15.000 ≤ FRP <> 60.000 ≤ FRP |

Rất dễ Khá dễ Tương đối dễ Khó |

10. Báo cáo thử nghiệm

Báo cáo thử nghiệm bao gồm các thông tin và số liệu được quy định trong phụ lục D. Hình thức trình bày như phụ lục D có thể được sử dụng làm ví dụ về báo cáo thử nghiệm.

Kích thước tính bằng milimét

Hình 2 – Giá kẹp để gây nhiễm xạ mẫu thử

(xem thêm các hình 5 và 6)

Hình 3 – Sử dụng giá kẹp để gây nhiễm xạ mẫu thử

(gắn mẫu thử)

Hình 4 – Sử dụng buồng khuấy để tẩy xạ (đặt mẫu thử)

(xem thêm các hình 7 và 16)

Phụ lục A

(quy định)

Giá kẹp để giữ mẫu thử nhiễm xạ

kích thước tính bằng milimet

Hình 5 – Phần dưới L

Hình 6 – Phần trên U

Phụ lục B

(quy định)

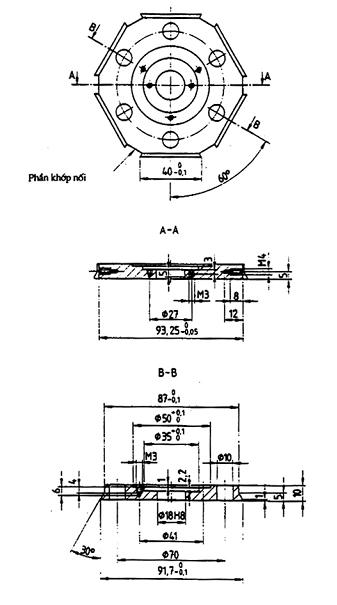

Buồng khuấy để tẩy xạ

Hình 7 – Buồng khuấy – Sơ đồ chung

Chú thích

|

Số ghi trên hình 7 |

Số hạng mục |

Mô tả |

Vật liệu |

Hình |

|

1 |

1 |

Trụ đỡ buồng khuấy |

Thủy tinh acrylic |

8 |

|

2 |

6 |

Vít ren có lỗ đặt chìa vặn sáu cạnh, M3 x12, theo ISO 4762 |

Thép không rỉ chịu axit |

– |

|

3 |

1 |

Trục khuấy |

Thép không rỉ chịu axit |

9 |

|

4 |

1 |

Ổ bi rãnh sâu xuyên tâm với vòng đệm theo ISO 15 (Kích thước: d=10, D=26, B=8) |

– |

– |

|

5 |

1 |

Ổ trục của trục khuấy |

Thủy tinh acrylic |

10 |

|

6 |

1 |

Giá đỡ ổ bi Đường kính lỗ: f 3,4 Khe hở theo ISO 273 Mũ chìm theo ISO 2009 |

Polytetrafluoroethylen (PTPE) |

11 |

|

7 |

2 |

Vít có mũ chìm chẻ, M3 x 5, theo ISO 2009 |

Thép không rỉ chịu axit |

– |

|

8 |

12 |

Vít có mũ chìm chẻ, M4 x 10, theo ISO 2009 |

Thép không rỉ chịu axit |

– |

|

9 |

1 |

Đĩa lục lăng trên |

Thủy tinh acrylic |

12 |

|

10 |

6 |

Bộ phận kết nối Đường kính lỗ: f 4,5 Khe hở theo ISO 273 Mũ chìm theo ISO 2009 |

Thép không rỉ chịu axit |

13 |

|

11 |

2 |

Vít có mũ chìm dựng và chẻ, M3 x 10, theo ISO 2010 |

Thép không rỉ chịu axit |

– |

|

12 |

1 |

Cánh khuấy |

Thép không rỉ chịu axit |

14 |

|

13 |

1 |

Đĩa lục lăng dưới |

Thủy tinh acrylic |

15 |

Chú thích – Có thể sử dụng số đo tương đương không thuộc hệ mét cho vít.

Hình 8 – Trụ đỡ buồng khuấy

kích thước tính bằng milimet

Hình 12 – Đĩa lục lăng trên

kích thước tính bằng milimet

Kích thước tính bằng milimet

Hình 15 – Đĩa lục lăng dưới

Phụ lục C

(quy định)

Các công thức chuẩn bị dung dịch làm nhiễm xạ 137Cs và 60Co

Các công thức dưới đây hướng dẫn tính lượng dung dịch gốc phóng xạ và dung dịch chất mang tiêu chuẩn hóa cần để chuẩn bị một dung dịch gây nhiễm xạ có nồng độ hoạt độ phóng xạ là 0,2 MBq/ml và 10-5 mol. (không gồm hướng dẫn về việc thêm axit nitric).

Thể tích cuối cùng của dung dịch gây nhiễm xạ được yêu cầu, tính bằng ml : r

Hoạt độ phóng xạ cuối cùng của dung dịch gây nhiễm xạ được yêu cầu, tính bằng MBq :

(0,2 MBq/ml) r = 0,2 r

Thể tích dung dịch gốc hạt nhân phóng xạ cần để tạo ra hoạt độ phóng xạ 0,2 MBq/ml trong thể tích cuối cùng, r

Hoạt độ của dung dịch gốc (theo số liệu của nhà sản xuất), tính bằng MBq/l : s

Thể tích yêu cầu, tính bằng ml dung dịch gốc: ![]()

Nồng độ mol cuối cùng của chất mang được yêu cầu, tính bằng mol/l: 10–5

Nồng độ mol cuối cùng được yêu cầu, tính bằng mol:

10–5 x (r x 10–3) = r x 10–8

Chú thích – Hệ số 10–3 l/ml là hệ số chuyển đổi

Sự đóng góp của dung dịch gốc phóng xạ

Nồng độ chất mang (theo số liệu của nhà sản xuất), tính bằng mol/l: = t

Tổng số mol đóng góp:

![]()

Sự đóng góp được yêu cầu của các dung dịch chất mang đã tiêu chuẩn hóa Co(NO3)2 hoặc CsNO3, tính bằng mol:

![]()

Nồng độ chất mang, tính bằng mol/l: u

Thể tích cuối cùng của chất mang đã tiêu chuẩn hóa được yêu cầu để sinh ra dung dịch làm nhiễm bẩn 10–5 mol/l, tính bằng I dung dịch chất mang:

Phụ lục D

(qui định)

Ví dụ về một báo cáo kết quả

Báo cáo thử nghiệm tính dễ tẩy xạ bề mặt xác định theo ISO 8690

Phòng thử nghiệm:……………………………………………………………………………………….

Báo cáo thử nghiệm số: ………………………………………………………………………………..

__________________________________________________________________________

Khách hàng:………………………………………………………………………………………………..

Họ và tên:……………………………………………………………………………………………………

Địa chỉ:……………………………………………………………………………………………………….

__________________________________________________________________________

1 Số liệu của người trình mẫu thử nghiệm

1.1 Phác họa về vật liệu và dự kiến sử dụng: (ví dụ: bao EP phủ đáy, bao PUR phủ công – te – nơ)

__________________________________________________________________________

1.2 Tên nhà sản xuất vật liệu:…………………………………………………………………………..

__________________________________________________________________________

1.3 Mô tả vật liệu được thử nghiệm

Mô tả của nhà chế tạo: ………………………………………………………………………………….

Màu, độ bóng, độ nhám của bề mặt:………………………………………………………………..

Số liệu chi tiết (ví dụ: độ dầy của phim):…………………………………………………………….

__________________________________________________________________________

1.4 Thành phần quan trọng của vật liệu được thử nghiệm (ví dụ: …độ cứng, dây buộc, chất màu và bộ lọc)

__________________________________________________________________________

1.5 Số liệu về sự sản xuất và ứng dụng (ví dụ: phương pháp ứng dụng, thời gian và nhiệt độ làm khô):

__________________________________________________________________________

1.6 Vật liệu mang và và kích thước của mẫu thử:…………………………………………………

__________________________________________________________________________

1.7 Xử lý trước mẫu thử, nếu cần (xử lý cơ học, nhiệt, hóa học vv …):

…………………………………………………………………………………………………………………

__________________________________________________________________________

1.8 Ngày chuẩn bị mẫu thử:…………………………………………………………………………….

__________________________________________________________________________

2 Số liệu do người thử nghiệm cung cấp

2.1 Bề ngoài của mẫu thử trước khi thử nghiệm (màu, điều kiện bề mặt, độ bóng, độ nhám bề mặt)

__________________________________________________________________________

2.2 Số liệu về thử nghiệm tính dễ tẩy xạ: …………………………………………………………..

2.2.1 Ngày thử nghiệm: …………………………………………………………………………………

2.2.2 Dụng cụ đo:…………………………………………………………………………………………

2.2.3 Đầu dò:……………………………………………………………………………………………….

2.2.4 Tác nhân gây nhiễm xạ (hạt nhân phóng xạ):……………………………………………….

__________________________________________________________________________

2.3 Kết quả đo

2.3.1 Tốc độ đếm xung tồn dư trung bình được tiêu chuẩn hóa:……………………………..

2.3.2 Tốc độ đếm xung tồn dư cuối cùng:………………………………………………………….

__________________________________________________________________________

2.4 Đánh giá tính dễ tẩy xạ:…………………………………………………………………………….

__________________________________________________________________________

|

…………. |

Ngày…tháng… năm… |

Ký tên |