Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 7294-2:2003 (ISO 2768 – 2 : 1989) về Dung sai chung – Phần 2: Dung sai hình học của các chi tiết không có chỉ dẫn dung sai riêng

TIÊU CHUẨN QUỐC GIA

TCVN 7294 – 2 : 2003

ISO 2768 – 2 : 1989

DUNG SAI CHUNG – PHẦN 2 : DUNG SAI HÌNH HỌC CỦA CÁC CHI TIẾT KHÔNG CÓ CHỈ DẪN DUNG SAI RIÊNG

General tolerances – Part 2: Geometrical tolerances for features without individual tolerance indications

Lời nói đầu

TCVN 7294-2 : 2003 hoàn toàn tương đương với ISO 2768-2 : 1989.

TCVN 7294-2 : 2003 do Tiểu ban kỹ thuật tiêu chuẩn TCVN/TC/SC1 Những vấn đề chung về cơ khí biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ ban hành.

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

DUNG SAI CHUNG – PHẦN 2 : DUNG SAI HÌNH HỌC CỦA CÁC CHI TIẾT KHÔNG CÓ CHỈ DẪN DUNG SAI RIÊNG

General tolerances – Part 2: Geometrical tolerances for features without individual tolerance indications

1. Phạm vi áp dụng

Tiêu chuẩn này nhằm đơn giản hoá các chỉ dẫn trên bản vẽ và quy định dung sai hình học chung để kiểm tra các yếu tố trên bản vẽ không được chỉ dẫn dung sai riêng. Tiêu chuẩn này quy định các dung sai hình học chung theo ba cấp dung sai.

Tiêu chuẩn này áp dụng chủ yếu cho các chi tiết được chế tạo bằng gia công cắt gọt. Nó cũng có thể áp dụng cho các yếu tố được chế tạo bằng các công nghệ khác; tuy nhiên, cần có sự kiểm tra riêng để xác định chắc chắn rằng độ chính xác thường lệ của xưởng sản xuất nằm trong phạm vi dung sai hình học chung quy định trong tiêu chuẩn này.

2. Quy định chung

Khi lựa chọn cấp dung sai, phải xem xét độ chính xác thường lệ của xưởng sản xuất. Nếu cần có dung sai hình học nhỏ hơn hoặc được phép có dung sai hình học lớn hơn và có tính kinh tế tốt hơn đối với một chi tiết nào đó, thì các dung sai này cần được chỉ dẫn trực tiếp phù hợp với ISO 1101 (xem điều A.2).

Dung sai hình học chung phù hợp với tiêu chuẩn này được áp dụng khi các bản vẽ hoặc các yêu cầu kỹ thuật có liên quan đến tiêu chuẩn này theo điều 6. Dung sai hình học chung áp dụng cho các chi tiết không có chỉ dẫn dung sai hình học riêng.

Dung sai hình học áp dụng cho tất cả các đặc trưng về dung sai hình học, trừ độ trụ, profin của một đường nào đó, profin của một bề mặt nào đó, độ phân cạnh, độ đồng trục, dung sai vị trí và độ đảo tổng.

Trong bất cứ trường hợp nào, nên dùng dung sai hình học chung phù hợp với tiêu chuẩn này khi sử dụng nguyên tắc cơ bản về ghi dung sai phù hợp với ISO 8015 để chỉ dẫn trên bản vẽ (xem điều B.1).

3. Tiêu chuẩn trích dẫn

ISO 1101 : 1983 Technical drawings – Geometrical tolerancing – Tolerancing of form, orientation, location and run-out – Generalities, definitions, symbols, indications on drawings. (Bản vẽ kỹ thuật – Ghi dung sai hình học – Ghi dung sai hình dạng, hướng, vị trí và độ đảo – Đại cương, định nghĩa, ký hiệu, ghi dung sai trên bản vẽ).

TCVN 7294-1 : 2003 (ISO 2768-1 : 1989) Dung sai chung – Phần 1 : Dung sai của các kích thước dài và kích thước góc không có chỉ dẫn dung sai riêng.

ISO 5459 : 1981 Technical drawings – Geometrical tolerancing – Datums and datum- systems for geometrical tolerances. (Bản vẽ kỹ thuật – Ghi dung sai hình học – Yếu tố chuẩn và hệ thống yếu tố chuẩn đối với dung sai hình học).

ISO 8015 : 1985 Technical drawings – Fundamental tolerancing principle. (Bản vẽ kỹ thuật – Nguyên tắc cơ bản ghi dung sai).

4. Định nghĩa

Tiêu chuẩn này áp dụng các định nghĩa đối với dung sai hình học được cho trong ISO 1101 và ISO 5459.

5. Dung sai hình học chung

(Xem điều B.1).

5.1. Dung sai cho các chi tiết đơn

5.1.1. Độ thẳng và độ phẳng

Các dung sai chung về độ thẳng và độ phẳng được cho trong bảng 1. Khi lựa chọn dung sai theo bảng 1, đối với độ thẳng dung sai này phải dựa trên chiều dài của đường thẳng tương ứng và đối với độ phẳng, phải dựa trên chiều dài của cạnh dài hơn của bề mặt hoặc đường kính của mặt tròn xoay.

Bảng 1 – Dung sai chung về độ thẳng và độ phẳng

Giá trị tính bằng milimét

|

Cấp dung sai |

Dung sai độ thẳng và độ phẳng đối với khoảng các chiều dài danh nghĩa |

|||||

|

Đến 10 |

Trên 10 đến 30 |

Trên 30 đến 100 |

Trên 100 đến 300 |

Từ 300 đến 1000 |

Từ 1000 đến 3000 |

|

|

H |

0,02 |

0,05 |

0,1 |

0,2 |

0,3 |

0,4 |

|

K |

0,05 |

0,1 |

0,2 |

0,4 |

0,6 |

0,8 |

|

L |

0,1 |

0,2 |

0,4 |

0,8 |

1,2 |

1,6 |

5.1.2. Độ tròn

Dung sai chung về độ tròn bằng trị số dung sai đường kính, nhưng không trường hợp nào được lớn hơn trị số dung sai độ đảo hướng tâm cho xem bảng 4 (xem ví dụ ở điều B.2).

5.1.3. Độ trụ

Không quy định dung sai chung về độ trụ.

CHÚ THÍCH

1 Sai lệch độ trụ gồm ba thành phần: Sai lệch độ tròn, sai lệch độ thẳng và sai lệch độ song song (sai lệch profin mặt cắt dọc). Mỗi một thành phần được kiểm tra bằng dung sai được chỉ dẫn riêng hoặc dung sai chung của nó.

2. Nếu vì lý do chức năng làm việc, sai lệch độ trụ phải nhỏ hơn ảnh hưởng kết hợp (xem điều B.3) của các dung sai chung về độ tròn, độ thẳng và độ song song (sai lệch profin mặt cắt dọc) thì cần chỉ dẫn dung sai độ trụ riêng phù hợp với ISO 1101 cho chi tiết có liên quan.

Đôi khi, ví dụ, trong trường hợp một lắp ghép, chỉ dẫn yêu cầu chung về dung sai được cho trong vòng tròn![]() là thích hợp.

là thích hợp.

5.2. Dung sai cho các chi tiết liên quan

5.2.1. Quy định chung

Dung sai quy định trong 5.2.2 đến 5.2.6 áp dụng cho tất cả các chi tiết có liên quan với nhau và không có chỉ dẫn dung sai riêng.

5.2.2. Độ song song

Dung sai chung về độ song song bằng trị số của dung sai kích thước hoặc dung sai độ phẳng/ độ thẳng, lấy trị số nào lớn hơn. Phải lấy chi tiết dài hơn trong hai chi tiết làm chi tiết chuẩn; nếu các chi tiết có chiều dài danh nghĩa bằng nhau thì có thể lấy bất cứ chi tiết nào làm chi tiết chuẩn (xem điều B.4).

5.2.3. Độ vuông góc

Dung sai chung về độ vuông góc được cho trong bảng 2. Phải lấy cạnh dài hơn trong hai cạnh tạo thành góc vuông làm cạnh chuẩn; nếu các cạnh có chiều dài bằng nhau thì có thể lấy bất kỳ cạnh nào làm cạnh chuẩn.

Bảng 2 – Dung sai chung về độ vuông góc

Giá trị tính bằng milimét

|

Cấp dung sai |

Dung sai độ vuông góc đối với các dãy chiều dài danh nghĩa của cạnh ngắn hơn |

|||

|

đến 100 |

trên 100 đến 300 |

trên 300 đến 1000 |

trên 1000 đến 3000 |

|

|

H |

0,2 |

0,3 |

0,4 |

0,5 |

|

K |

0,4 |

0,6 |

0,8 |

1 |

|

L |

0,6 |

1 |

1,5 |

2 |

5.2.4. Độ đối xứng

Dung sai chung về độ đối xứng được cho trong bảng 3. Phải lấy chi tiết dài hơn trong hai chi tiết làm chi tiết chuẩn; nếu hai chi tiết có chiều dài danh nghĩa bằng nhau thì có thể lấy bất kỳ chi tiết nào làm chi tiết chuẩn.

CHÚ THÍCH – Dung sai chung về độ đối xứng được áp dụng khi

– ít nhất một trong hai chi tiết phải có một mặt phẳng trung tuyến, hoặc

– các đường trục của hai chi tiết vuông góc với nhau.

Xem ví dụ trong điều B.5.

Bảng 3 – Dung sai chung về độ đối xứng

Giá trị tính bằng milimét

|

Cấp dung sai |

Dung sai độ đối xứng đối với các dãy chiều dài danh nghĩa |

|||

|

đến 100 |

trên 100 đến 300 |

trên 300 đến 1000 |

trên 1000 đến 3000 |

|

|

H |

0,5 |

|||

|

K |

0,6 |

0,8 |

1 |

|

|

L |

0,6 |

1 |

1,5 |

2 |

5.2.5. Độ đồng trục

Không quy định dung sai chung về độ đồng trục.

CHÚ THÍCH – Sai lệch độ đồng trục, trong trường hợp lớn nhất, có thể bằng giá trị dung sai độ đảo hướng tâm được cho trong bảng 4, bởi vì sai lệch của độ đảo hướng tâm gồm sai lệch độ đồng trục và sai lệch độ tròn.

5.2.6. Độ đảo theo vòng tròn (độ đảo)

Dung sai chung về độ đảo theo vòng tròn (độ đảo hướng tâm, chiều trục và độ đảo của bề mặt tròn xoay bất kỳ) được cho trong bảng 4.

Đối với dung sai chung về độ đảo theo vòng tròn, bề mặt làm việc của ổ trục phải được lấy làm bề mặt chuẩn nếu nó được chỉ định. Mặt khác, đối với độ đảo hướng tâm, phải lấy chi tiết có chiều dài lớn hơn trong hai chi tiết làm chi tiết chuẩn; nếu các chi tiết có chiều dài bằng nhau thì có thể lấy bất kỳ chi tiết nào làm chi tiết chuẩn.

Bảng 4 – Dung sai chung về độ đảo theo vòng tròn (độ đảo)

Giá trị tính bằng milimét

|

Cấp dung sai |

Dung sai độ đảo theo vòng tròn |

|

H |

0,1 |

|

K |

0,2 |

|

L |

0,5 |

6. Ghi trên bản vẽ

6.1. Nếu dung sai chung theo tiêu chuẩn này phải áp dụng kết hợp với dung sai chung theo TCVN 7294-1 : 2003 thì phải chỉ dẫn thông tin sau ở trong hoặc gần khung tên:

a) TCVN 7294-1 : 2003

b) cấp dung sai phù hợp với TCVN 7294-1 : 2003

c) cấp dung sai phù hợp với TCVN 7294-2 : 2003

ví dụ TCVN 7294 – mk

Trong trường hợp này, dung sai chung cho các kích thước góc phù hợp với TCVN 7294-1 : 2003 không áp dụng cho góc vuông (90oC), điều này được hiểu ngầm và không có chỉ dẫn, vì tiêu chuẩn này quy định dung sai chung về độ vuông góc.

6.2. Nếu không áp dụng dung sai kích thước chung (cấp dung sai m) thì phải bỏ chữ cái khỏi ký hiệu được chỉ dẫn trên bản vẽ:

ví dụ TCVN 7294-2 : 2003 – k

6.3. Trong trường hợp cũng áp dụng chỉ dẫn về dung sai cho trong vòng tròn ![]() cho tất cả các chi tiết kích thước đơn1) thì ký hiệu ”E” phải đi kèm theo ký hiệu chung được quy định trong 6.1:

cho tất cả các chi tiết kích thước đơn1) thì ký hiệu ”E” phải đi kèm theo ký hiệu chung được quy định trong 6.1:

ví dụ TCVN 7294-2 -mk – E

CHÚ THÍCH – Không thể áp dụng chỉ dẫn dung sai cho trong vòng tròn ![]() cho các chi tiết có chỉ dẫn dung sai riêng về độ thẳng lớn hơn dung sai kích thước của nó, ví dụ: vật liệu cán.

cho các chi tiết có chỉ dẫn dung sai riêng về độ thẳng lớn hơn dung sai kích thước của nó, ví dụ: vật liệu cán.

7. Loại bỏ

Nếu không có quy định nào khác, các chi tiết gia công có dung sai hình học chung vượt quá mức quy định không được tự động loại bỏ, miễn là khả năng làm việc của chi tiết không bị suy giảm (xem điều A.4).

PHỤ LỤC A

(tham khảo)

Các khái niệm về quy định dung sai chung của các đặc trưng hình học

A.1. Dung sai chung cần được chỉ dẫn trên bản vẽ bằng cách tiêu chuẩn này phù hợp với điều 6.

Các giá trị dung sai chung tương ứng với các cấp chính xác thường lệ của xưởng sản xuất, tương ứng với cấp dung sai thích hợp được lựa chọn và đã chỉ dẫn trên bản vẽ.

A.2. Giá trị dung sai kể trên, tương đương với độ chính xác thường lệ của xưởng sản xuất, thường không có lợi về kinh tế trong chế tạo do mở rộng dung sai. Trong bất cứ trường hợp nào, máy móc và tay nghề thông thường của công nhân trong xưởng sản xuất thường không chế tạo ra các chi tiết có sai lệch lớn hơn. Ví dụ, một chi tiết có đường kính 25 mm ± 0,1 mm, dài 80 mm được chế tạo tại một xưởng sản xuất với độ chính xác thường lệ bằng hoặc chính xác hơn so với TCVN 7294 -mH, bao gồm các sai lệch hình học: dung sai độ tròn 0,1 mm, dung sai độ thẳng của bề mặt 0,1 mm, dung sai độ đảo hướng tâm 0,1 mm (các giá trị dung sai này được lấy từ tiêu chuẩn này). Việc quy định dung sai sẽ không có lợi đối với xưởng sản xuất này.

Tuy nhiên, nếu vì lý do chức năng vận hành, một chi tiết yêu cầu có giá trị dung sai nhỏ hơn ”dung sai chung” thì chi tiết này cần được chỉ dẫn dung sai riêng nhỏ hơn liền kề với nó. Loại dung sai này nằm ngoài phạm vi các dung sai chung.

Sẽ có ”Các ngoại lệ của quy tắc” khi chức năng vận hành của chi tiết cho phép dung sai lớn hơn dung sai chung và dung sai đó sẽ làm cho quá trình chế tạo có tính kinh tế hơn. Trong các trường hợp đặc biệt này, dung sai hình học lớn hơn cần được chỉ dẫn riêng liền kề với kích thước của chi tiết riêng biệt, ví dụ, dung sai độ tròn của các vòng lớn và mỏng.

A.3. Việc sử dụng các dung sai hình học chung sẽ đem lại các lợi ích sau:

a) các bản vẽ dễ đọc hơn và thông tin này làm cho người sử dụng bản vẽ có hiệu quả hơn;

b) người vẽ thiết kế tiết kiệm được thời gian vì tránh được các tính toán dung sai tỷ mỉ khi chỉ cần biết rằng chức năng vận hành cho phép có dung sai lớn hơn hoặc bằng dung sai chung;

c) các bản vẽ chỉ ra một cách dễ dàng chi tiết nào có thể được chế tạo bằng khả năng công nghệ bình thường mà vẫn đạt được chất lượng yêu cầu, giảm được các mức độ kiểm tra;

d) các chi tiết có chỉ dẫn dung sai hình học riêng, trong phần lớn các trường hợp, sẽ là các chi tiết kiểm tra mà chức năng vận hành yêu cầu các dung sai tương đối nhỏ và do đó cần có sự cố gắng đặc biệt trong sản xuất – điều này sẽ có ích cho việc lập kế hoạch sản xuất và hỗ trợ các dịch vụ kiểm tra chất lượng trong việc phân tích các yêu cầu kiểm tra;

e) các kỹ sư thực hiện việc mua hàng và cung cấp theo các hợp đồng thầu phụ có thể thương lượng dễ dàng hơn về các đơn hàng bởi vì ”độ chính xác thường lệ của xưởng sản xuất” được biết trước khi hợp đồng được ký kết; điều này cũng tránh được sự tranh cãi khi giao hàng giữa người mua và người cung cấp, vì về mặt này, bản vẽ là đầy đủ.

Chỉ có thể đạt được hoàn toàn các lợi ích này chỉ khi có đủ độ tin cậy rằng các dung sai chung sẽ không bị vượt qua, nghĩa là khi độ chính xác thường lệ của xưởng sản xuất bằng hoặc cao hơn dung sai chung chỉ định trên bản vẽ. Do đó, xưởng sản xuất nên;

– đo để xác định độ chính xác thường lệ của xưởng sản xuất;

– chỉ chấp nhận các bản vẽ có các dung sai chung bằng hoặc lớn hơn độ chính xác thường lệ của xưởng sản xuất;

– kiểm tra bằng cách lấy mẫu để bảo đảm rằng độ chính xác thường lệ của xưởng sản xuất không bị kém đi.

Việc đưa vào khái niệm “tay nghề cao” không xác định cùng với toàn bộ những tính chất không đúng tin cậy và dễ gây hiểu lầm của nó là không còn cần thiết cho khái niệm dung sai hình học chung nữa. Các dung sai hình học chung xác định độ chính xác yêu cầu của “tay nghề cao”.

A.4. Dung sai mà chức năng vận hành cho phép thường lớn hơn dung sai chung. Do đó, chức năng vận hành của chi tiết thường không bị xấu đi khi dung sai chung đối với một yếu tố nào đó của chi tiết gia công (đôi lúc) bị vượt quá. Sự vượt quá dung sai chung chỉ dẫn đến loại bỏ chi tiết gia công khi chức năng vận hành của chi tiết bị giảm đi.

PHỤ LỤC B

(tham khảo)

Thông tin bổ sung thêm

B.1. Dung sai hình học chung

(xem điều 5)

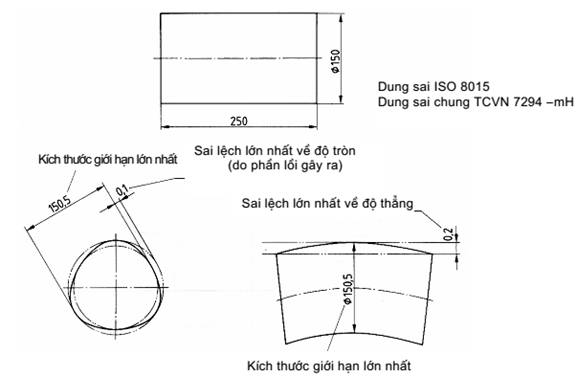

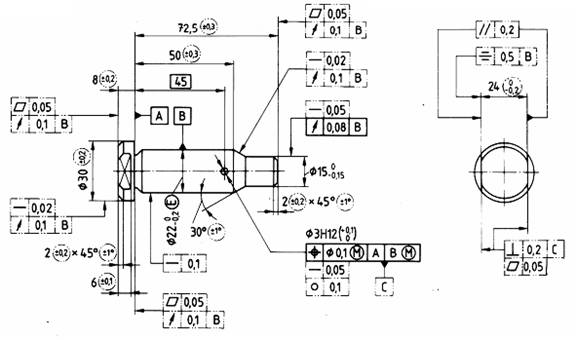

Theo nguyên tắc về tính độc lập (xem ISO 8015), các dung sai hình học chung áp dụng một cách độc lập cho kích thước cục bộ thực của các bề mặt chi tiết gia công. Do đó, có thể sử dụng các dung sai hình học chung mặc dù các bề mặt được bố trí ở mọi chỗ trên chi tiết gia công với kích thước lớn nhất (xem hình B.1).

Kích thước tính theo milimét

Hình B.1 – Nguyên tắc về tính độc lập: các sai lệch lớn nhất cho phép trên cùng một bề mặt

Nếu dùng ký hiệu được chỉ dẫn riêng liền kề với chi tiết hoặc thông thường với các chi tiết kích thước như đã quy định trong điều 6 thì yêu cầu này cũng nên được tuân theo.

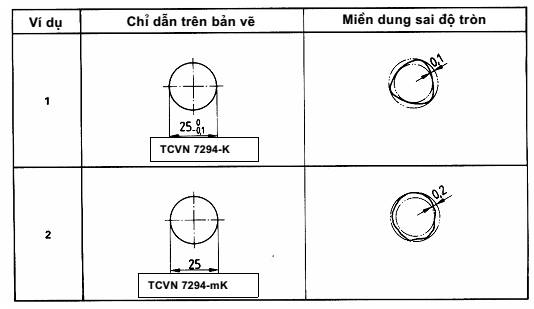

B.2. Độ tròn (xem 5.1.2) – Ví dụ

Ví dụ 1 (xem hình B.2)

Sai lệch cho phép của đường kính được ghi trực tiếp trên bản vẽ; dung sai chung về độ tròn bằng trị số dung sai đường kính.

Ví dụ 2 (xem hình B.2)

áp dụng dung sai chung về độ tròn phù hợp với chỉ dẫn TCVN 7294- mK. Các sai lệch cho phép đối với đường kính 25 mm là ± 0,2 mm. Các giá trị này dẫn tới trị số dung sai 0,4 mm lớn hơn trị số 0,2 mm cho trong bảng 4; do đó, trị số 0,2 mm áp dụng cho dung sai độ tròn.

B.3. Độ trụ (xem chú thích 2 trong 5.1.3)

Về mặt hình học, ảnh hưởng kết hợp của các dung sai chung về độ tròn, độ thẳng và độ song song nhỏ hơn tổng của ba dung sai vì có một số hạn chế về dung sai kích thước. Tuy nhiên, để dễ quyết định sẽ ghi ![]() hoặc sẽ ghi dung sai riêng về độ trụ, có thể tính đến tổng của ba dung sai đó.

hoặc sẽ ghi dung sai riêng về độ trụ, có thể tính đến tổng của ba dung sai đó.

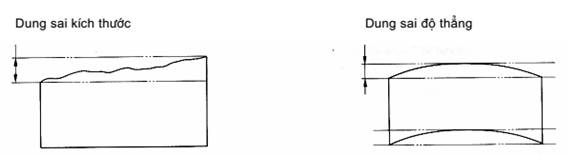

B.4. Độ song song (xem 5.2.2)

Tùy theo loại sai lệch của các chi tiết, sai lệch độ song song được giới hạn bởi trị số của dung sai kích thước (xem hình B.3) hoặc bởi trị số dung sai độ thẳng hoặc dung sai độ phẳng (xem hình B.4).

Trị số theo milimét

Hình B.2 – Các ví dụ về dung sai chung độ tròn

|

Hình B.3 – Sai lệch độ song song bằng trị số của dung sai kích thước |

Hình B.4 – Sai lệch độ song song bằng trị số của dung sai độ thẳng |

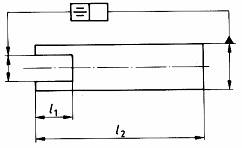

B.5. Độ đối xứng (xem 5.2.4) – Ví dụ

a) Chuẩn: bề mặt (chi tiết) dài hơn (l2)

b) Chuẩn: bề mặt (chi tiết) dài hơn (l1)

c) Chuẩn: bề mặt (chi tiết) dài hơn (l2)

d) Chuẩn: bề mặt (chi tiết) dài hơn (l1)

Hình B.5 – Các ví dụ về dung sai chung độ đối xứng

(các chi tiết chuẩn được quy định phù hợp với 5.2.4)

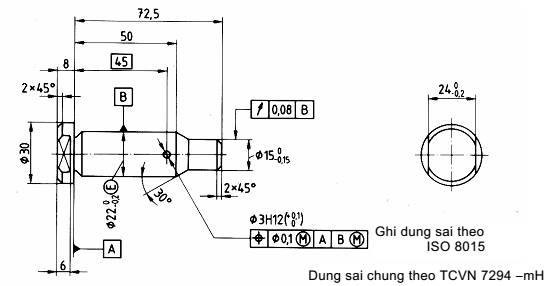

B.6. Ví dụ về bản vẽ

Ghi trên bản vẽ

Kích thước tính bằng milimét

Giải thích

CHÚ THÍCH

1. Các dung sai được ghi trong các đường gạch – hai chấm nét mảnh khép kín (chữ nhật hoặc vòng tròn) là các dung sai chung. Các giá trị này sẽ tự đạt được trong gia công ở xưởng sản xuất độ chính xác thường lệ bằng hoặc chính xác hơn TCVN 7294 – mH (ISO 2768 – mH) và thường không yêu cầu phải kiểm tra.

2. Một số dung sai, nhưng không phải tất cả các dung sai chung được nêu trong phần giải thích ở trên, cũng giới hạn các sai lệch của các đặc trưng khác của cùng một yếu tố, ví dụ, dung sai độ vuông góc cũng giới hạn sai lệch độ thẳng.

Hình B.6 – Ví dụ về các dung sai chung trên bản vẽ

1) Theo tiêu chuẩn này một chi tiết kích thước đơn bao gồm một mặt trụ hoặc hai mặt phẳng song song.