Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 7296:2003 (ISO 13920 : 1996) về Hàn – Dung sai chung cho các kết cấu hàn – Kích thước dài và kích thước góc – Hình dạng và vị trí

TIÊU CHUẨN QUỐC GIA

TCVN 7296 : 2003

ISO 13920 : 1996

HÀN – DUNG SAI CHUNG CHO CÁC KẾT CẤU HÀN – KÍCH THƯỚC DÀI VÀ KÍCH THƯỚC GÓC – HÌNH DẠNG VÀ VỊ TRÍ

Welding – General tolerances for welded constructions – Dimensions for lengths and angles – Shape and position

Lời nói đầu

TCVN 7296 : 2003 hoàn toàn tương đương với ISO 13920 : 1996.

TCVN 7296 : 2003 do Tiểu ban kỹ thuật tiêu chuẩn TCVN/TC/SC1 Những vấn đề chung và cơ khí biên soạn,Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ ban hành.

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại Khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

HÀN – DUNG SAI CHUNG CHO CÁC KẾT CẤU HÀN – KÍCH THƯỚC DÀI VÀ KÍCH THƯỚC GÓC – HÌNH DẠNG VÀ VỊ TRÍ

Welding – General tolerances for welded constructions – Dimensions for lengths and angles – Shape and position

1. Phạm vi áp dụng

Tiêu chuẩn này quy định dung sai chung cho các kích thước dài và kích thước góc, hình dạng và vị trí của các kết cấu hàn theo 4 cấp dung sai, các cấp dung sai này dựa trên độ chính xác thường lệ của xưởng sản xuất. Chuẩn mực chính để lựa chọn một cấp dung sai riêng là các yêu cầu về chức năng vận hành được đáp ứng.

Dung sai áp dụng được thường là dung sai được ghi trên bản vẽ. Có thể sử dụng các cấp chính xác theo tiêu chuẩn này thay cho việc quy định các dung sai riêng.

Dung sai chung cho các kích thước dài và kích thước góc, hình dạng và vị trí được quy định trong tiêu chuẩn này áp dụng cho các mối hàn, các cụm chi tiết hàn và kết cấu hàn v.v.. . Các điều khoản đặc biệt có thể cần thiết đối với các kết cấu phức tạp.

Các qui định được cho trong tiêu chuẩn này dựa trên nguyên tắc về tính độc lập như quy định trong ISO 8015, theo đó các dung sai kích thước và dung sai hình học áp dụng độc lập với nhau.

Tài liệu chế tạo trong đó các kích thước dài và kích thước góc hoặc các chỉ dẫn về hình dạng và vị trí được biểu diễn không có dung sai được chỉ dẫn riêng phải được xem là không đầy đủ nếu không tham khảo hoặc tham khảo không đầy đủ các dung sai chung. Điều này không áp dụng cho các kích thước trung gian (tạm thời).

2. Tiêu chuẩn trích dẫn

ISO/DIS 463 Geometrical product specifications (GPS) – Dimensional measuring instruments; Dial gauges – Design and metrological requirements. (Đặc tính hình học của sản phẩm (GPS) – Dụng cụ đo kích thước; Dụng cụ đo có mặt số – Yêu cầu về kết cấu và đo lường).

ISO 1101 Technical drawings – Geometrical tolerancing – Tolerances of form, orientation, location and run-out – Generalities, definitions, symbols, indications on drawings. (Bản vẽ kỹ thuật – Dung sai hình học – Dung sai hình dạng, hướng, vị trí và độ đảo – Đại cương, định nghĩa, ký hiệu, ghi dung sai trên bản vẽ).

ISO 3599 Vernier callipers reading to 0,1 and 0,05 mm. (Thước cặp du xích có số đọc đến 0,1 mm và 0,05 mm).

ISO 6906 Vernier callipers reading to 0,02 mm. (Thước cặp du xích có số đọc đến 0,02 mm).

ISO 8015 Technical drawings – Fundamental tolerancing principle. (Bản vẽ kỹ thuật – Nguyên tắc cơ bản ghi dung sai).

3. Định nghĩa

Tiêu chuẩn này áp dụng các định nghĩa được giới thiệu trong ISO 1101.

4. Dung sai chung

4.1. Dung sai chung đối với các kích thước dài, xem bảng 1

Bảng 1 – Dung sai cho các kích thước dài

|

Dãy kích thước danh nghĩa l , mm |

|||||||||||

|

Cấp dung sai |

2 đến 30 |

Trên 30 đến 120 |

Trên 120 đến 400 |

Trên 400 đến 1000 |

Trên 1000 đến 2000 |

Trên 2000 đến 4000 |

Trên 4000 đến 8000 |

Trên 8000 đến 12000 |

Trên 12000 đến 16000 |

Trên 16000 đến 20000 |

Trên 20000 |

|

Dung sai t , mm |

|||||||||||

|

A |

± 1 |

± 1 |

± 1 |

± 2 |

± 3 |

± 4 |

± 5 |

± 6 |

± 7 |

± 8 |

± 9 |

|

B |

± 2 |

± 2 |

± 3 |

± 4 |

± 6 |

± 8 |

± 10 |

± 12 |

± 14 |

± 16 |

|

|

C |

± 3 |

± 4 |

± 6 |

± 8 |

± 11 |

± 14 |

± 18 |

± 21 |

± 24 |

± 27 |

|

|

D |

± 4 |

± 7 |

± 9 |

± 12 |

± 16 |

± 21 |

± 27 |

± 32 |

± 36 |

± 40 |

|

4.2. Dung sai đối với các kích thước góc

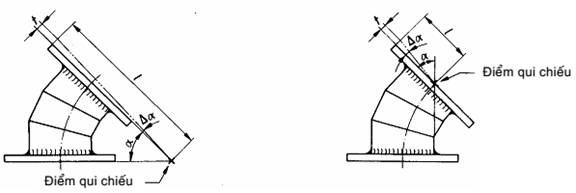

Dung sai cho kích thước góc được xác định theo cạnh ngắn hơn của góc phù hợp với chỉ dẫn trong bảng 2. Chiều dài của cạnh góc này cũng có thể được kéo dài tới điểm quy chiếu xác định. Trong trường hợp này, điểm quy chiếu có liên quan phải được chỉ dẫn trên bản vẽ.

Dung sai kích thước góc được giới thiệu trong Bảng 2. Các ví dụ về cạnh ngắn hơn của góc được giới thiệu trên các hình từ 1 đến 5.

Bảng 2 – Dung sai cho các kích thước góc

|

Cấp chính xác |

Dãy kích thước danh nghĩa l, mm (chiều dài của cạnh ngắn hơn) |

||

|

Đến 400 |

Trên 400 đến 1000 |

Trên 1000 |

|

|

Dung sai ∆a, tính bằng độ và phút |

|||

|

A |

± 20’ |

± 15’ |

± 10’ |

|

B |

± 45’ |

± 30’ |

± 20’ |

|

C |

± 1o |

± 45’ |

± 30’ |

|

D |

± 1o30’ |

± 1o15’ |

± 1o |

|

|

Dung sai được tính toán và làm tròn t, mm/m1) |

||

|

A |

± 6 |

± 4,5 |

± 3 |

|

B |

± 13 |

± 9 |

± 6 |

|

C |

± 18 |

± 13 |

± 9 |

|

D |

± 26 |

± 22 |

± 18 |

|

1) Giá trị được chỉ định bằng mm/m tương đương với tang của dung sai chung. Nó được nhân với chiều dài, tính bằng m, của cạnh ngắn hơn của góc. |

|||

|

Hình 1 |

Hình 2 |

Hình 3 |

|

Hình 4 |

Hình 5 |

4.3. Dung sai độ thẳng, độ phẳng và độ song song

Dung sai độ thẳng, độ phẳng và độ song song như quy định trong bảng 3 áp dụng cho các kích thước bao của mối hàn, cụm chi tiết hàn hoặc kết cấu hàn và cũng áp dụng cho các mặt cắt mối hàn có chỉ dẫn kích thước.

Không quy định các dung sai hình dạng và vị trí, ví dụ dung sai độ đồng trục và độ đối xứng. Nếu vì lý do chức năng vận hành cần đến các dung sai này thì chúng phải được chỉ dẫn trên bản vẽ như đã quy định trong ISO 1101.

Bảng 3 – Dung sai độ thẳng, độ phẳng và độ song song

|

Dãy các kích thước danh nghĩa l,mm (đối với cạnh dài hơn của bề mặt) |

||||||||||

|

Cấp dung sai |

Trên 30 đến 120 |

Trên 120 đến 400 |

Trên 400 đến 1000 |

Trên 1000 đến 2000 |

Trên 2000 đến 4000 |

Trên 4000 đến 8000 |

Trên 8000 đến 12000 |

Trên 12000 đến 16000 |

Trên 16000 đến 20000 |

Trên 20000 |

|

|

Dung sai t, mm |

|||||||||

|

E |

0,5 |

1 |

1,5 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

F |

1 |

1,5 |

3 |

4,5 |

6 |

8 |

10 |

12 |

14 |

16 |

|

G |

1,5 |

3 |

5,5 |

9 |

11 |

16 |

20 |

22 |

25 |

25 |

|

H |

2,5 |

5 |

9 |

14 |

18 |

26 |

32 |

36 |

40 |

40 |

5. Chỉ dẫn trên bản vẽ

Ký hiệu của cấp dung sai đã lựa chọn được quy định trong bảng 1 và bảng 2 (ví dụ TCVN 7296:2003 – B), hoặc sự kết hợp với một cấp dung sai quy định trong bảng 3 (ví dụ TCVN 7296:2003 – BE) phải được đ-a vào vị trí thích hợp trên bản vẽ.

6. Kiểm tra

6.1. Quy định chung

Các dụng cụ kiểm tra và đo được sử dụng phải chính xác và thích hợp với mục đích đã đề ra

– thước thẳng chia độ;

– thước dây, thước cuộn;

– thước kiểm độ thẳng;

– ke góc vuông;

– thước cặp (phù hợp với ISO 1599 và ISO 6906);

– đồng hồ đo có mặt số (phù hợp với ISO/DIS 463).

Có thể sử dụng các dụng cụ kiểm tra và đo khác theo thỏa thuận.

Các kết quả đo có thể bị ảnh hưởng nếu chúng nhận được trong các điều kiện nhiệt độ và khí quyển không bình thường, ví dụ: các kết cấu lớn dưới ánh nắng mặt trời.

Kích thước thực của một góc phải được xác định bằng cách đặt dụng cụ đo thích hợp tiếp tuyến với mối hàn nhưng cách xa vùng chịu ảnh hưởng trực tiếp bởi một mối hàn. Sai lệch phải được xác định bằng hiệu số giữa kích thước danh nghĩa và kích thước thực. Sai lệch góc có thể được đo bằng độ và phút hoặc bằng milimét.

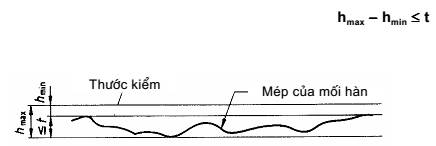

6.2. Độ thẳng

Mép của mối hàn và thước kiểm phải thẳng hàng sao cho khoảng cách lớn nhất giữa thước kiểm và bề mặt thực là nhỏ nhất. Đo khoảng cách giữa mép của mối hàn và thước kiểm (ví dụ xem hình 6).

Hình 6 – Kiểm tra độ thẳng

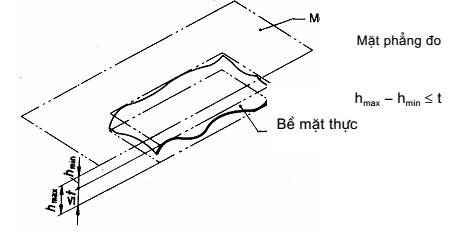

6.3. Độ phẳng

Bề mặt thực của mối hàn và mặt phẳng đo phải thẳng hàng với nhau sao cho khoảng cách lớn nhất giữa mặt phẳng đo và bề mặt thực là nhỏ nhất. Sử dụng thiết bị quang học, nivô ống nước, dây đo, tấm lát sàn/tầm bề mặt, bệ máy để đo khoảng cách giữa bề mặt thực với mặt phẳng đo.

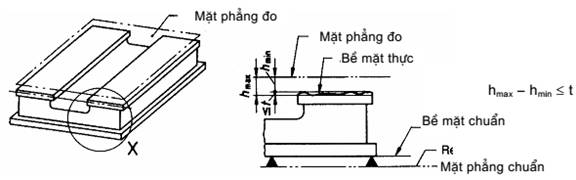

Phải đo khoảng cách giữa bề mặt thực và mặt phẳng đo (xem hình 7).

Hình 7 – Kiểm tra độ phẳng

6.4. Độ song song

Bề mặt chuẩn phải được bố trí thẳng hàng song song với mặt phẳng chuẩn.

Mặt phẳng đo phải được đặt song song với mặt phẳng chuẩn và cách xa mối hàn, dùng dụng cụ đo được giới thiệu trong 6.3. Phải đo khoảng cách giữa bề mặt thực và mặt phẳng đo (ví dụ xem hình 8).

Hình 8 – Kiểm tra độ song song

7. Sự không phù hợp

Quyết định về việc chấp nhận các chi tiết không phù hợp với tiêu chuẩn này được thực hiện dựa trên cơ sở sự thích hợp của chúng với mục đích sử dụng.