Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 7360:2008 (ISO 7634 : 2007) về Phương tiện giao thông đường bộ – Hệ thống phanh khí nén của rơ moóc, sơ mi rơ moóc, bao gồm cả các hệ thống phanh điều khiển điện tử – Quy trình thử

TIÊU CHUẨN QUỐC GIA

TCVN 7360 : 2008

ISO 7634 : 2007

PHƯƠNG TIỆN GIAO THÔNG ĐƯỜNG BỘ – HỆ THỐNG PHANH KHÍ NÉN CỦA RƠ MOÓC, SƠ MI RƠ MOÓC, BAO GỒM CẢ CÁC HỆ THỐNG PHANH ĐIỀU KHIỂN ĐIỆN TỬ – QUI TRÌNH THỬ

Road vehicles – Compressed air braking systems for towed vehicles including those with electronic braking control functions – Test procedures

Lời nói đầu

TCVN 7360 : 2008 thay thế TCVN 7360 : 2003.

TCVN 7360 : 2008 hoàn toàn tương đương ISO 7634 : 2007.

TCVN 7360 : 2008 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 22 Phương tiện giao thông đường bộ biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

PHƯƠNG TIỆN GIAO THÔNG ĐƯỜNG BỘ – HỆ THỐNG PHANH KHÍ NÉN CỦA RƠ MOÓC, SƠ MI RƠ MOÓC, BAO GỒM CẢ CÁC HỆ THỐNG PHANH ĐIỀU KHIỂN ĐIỆN TỬ – QUI TRÌNH THỬ

Road vehicles – Compressed air braking systems for towed vehicles including those with electronic braking control functions – Test procedures

1. Phạm vi áp dụng

Tiêu chuẩn này quy định qui trình thử để thử các yêu cầu về đặc tính hoạt động của hệ thống phanh khí nén của xe được kéo loại 0 (rơ moóc, sơ mi rơ moóc, và rơ moóc có trục trung tâm, như được định nghĩa trong Phụ lục 7 của Nghị quyết thống nhất về cấu tạo xe cơ giới UN-ECE (R.E.3). Những xe nói trên bao gồm những xe có hệ thống phanh khí nén có hoặc không trang bị hệ thống chống hãm cứng, hệ thống điều khiển phanh điện tử phù hợp với bản bổ sung từ 1 đến 6 của bản sửa đổi lần thứ 9 của Qui định ECE 13. Các phương pháp thử trong tiêu chuẩn này không bao gồm việc thử khóa bộ phận tác động phanh.

Các giá trị cho trong ngoặc vuông [ ] và trong các bảng được lấy từ Qui định ECE 13 có mục đích để tham khảo.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau là rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi (nếu có).

TCVN 6821 (ISO 611), Phương tiện giao thông đường bộ – Phanh ô tô và rơ moóc – Từ vựng.

TCVN 6529 (ISO 1176), Phương tiện giao thông đường bộ – Khối lượng – Thuật ngữ định nghĩa và mã hiệu.

TCVN 6211 (ISO 3833), Phương tiện giao thông đường bộ – Kiểu – Thuật ngữ và định nghĩa

TCVN 6822 (ISO 3583), Phương tiện giao thông đường bộ – Mối nối thử áp suất của phanh khí nén.

ISO 7638-1, Road vehicles – Connector for electrical connection of towing and towed vehicles – Part 1: Connector for braking systems and running gear of vehicles with 24 V nominal supply voltage (Phương tiện giao thông đường bộ – Đầu nối điện nối xe kéo và xe được kéo – Phần 1: Đầu nối điện cho hệ thống phanh và cơ cấu di động của xe có điện áp định mức 24V).

ISO 7638-2, Road vehicles – Connector for electrical connection of towing and towed vehicles – Part 2: Connector for braking systems and running gear of vehicles with 12 V nominal supply voltage (Phương tiện giao thông đường bộ – Đầu nối điện nối xe kéo và xe được kéo – Phần 2: Đầu nối điện cho hệ thống phanh và cơ cấu di động của xe có điện áp định mức 12V).

ISO 11992 (all parts), Road vehicles – Interchange of digital information on electrical connection between towing and towed vehicles (Phương tiện giao thông đường bộ – Trao đổi dữ liệu số qua kết nối điện giữa xe kéo và xe được kéo).

ISO/PAS 12158, Road vehicles – Braking systems – Temperature measuring methods (Phương tiện giao thông đường bộ – Phương pháp đo nhiệt độ)

UN-ECE, Regulation No. 13, Uniform provisions concerning the approval of vehicles with regard to braking (Quy định thống nhất về phê duyệt kiểu phanh lắp trên xe).

CHÚ THÍCH: Qui định ECE13 đã được cập nhật định kỳ các bản sửa đổi và bổ sung. Tiêu chuẩn được soạn thảo theo ECE13 gồm các bản bổ sung từ 1-6 của bản sửa đổi lần thứ 9. Khi sử dụng tiêu chuẩn này phải đảm bảo các thay đổi đó không gây ảnh hưởng đến phương pháp thử hoặc các giá trị đã cho.

3.Thuật ngữ và định nghĩa

Trong tiêu chuẩn này sử dụng các thuật ngữ, định nghĩa có trong TCVN 6821, TCVN 6529 và TCVN 6211 và những thuật ngữ, định nghĩa sau đây

3.1 Hệ thống phanh khí nén (Pneumatic (full air) braking system)

Hệ thống phanh trong đó sự điều khiển và cung cấp năng lượng được truyền dẫn từ điểm tác động tới cơ cấu phanh bằng các thiết bị truyền dẫn khí nén.

CHÚ THÍCH: Những ví dụ điển hình của hệ thống phanh khí nén của rơ moóc và sơmi-rơmoóc được nêu trên Hình C.1 và C.2.

3.2 Hệ thống phanh điều khiển điện tử (Electronic braking system), EBS

Hệ thống phanh mà sự điều khiển hệ thống trong phần dẫn động điều khiển được tạo ra và xử lý bằng tín hiệu điện tử.

CHÚ THÍCH: Tín hiệu điện tử đầu ra điều khiển các thiết bị tạo ra các lực tác động từ nguồn năng lượng khi nén dự trữ.

3.3 Các loại hệ thống chống hãm cứng khi phanh (Categories of ABS), ABS

3.3.1 Loại A (Category A)

Hệ thống chống hãm cứng thỏa mãn tất cả các yêu cầu nêu trong Phụ lục 13 của ECE 13.

3.3.2 Loại B (Category B)

Hệ thống chống hãm cứng thỏa mãn tất cả các yêu cầu nêu trong Phụ lục 13 của ECE 13, trừ các yêu cầu nêu trong N.6.3.2 (không qui định mức độ phanh trên mặt đường có hệ số bám khác nhau)

3.4 Điều khiển bánh xe (Wheel control):

3.4.1 Bánh xe được điều khiển trực tiếp (Directly controlled wheel)

Bánh xe mà lực phanh trên bánh xe này được điều khiển theo các dữ liệu được cung cấp, tối thiểu là bởi chính cảm biến của bánh xe đó.

3.4.2 Bánh xe được điều khiển gián tiếp (Indirectly controlled wheel)

Bánh xe mà lực phanh trên bánh xe này được điều khiển theo các dữ liệu được cung cấp bởi cảm biến (hoặc nhiều cảm biến) của bánh xe (hoặc nhiều bánh xe) khác.

CHÚ THÍCH: Hệ thống ABS có điều khiển lựa chọn cao được xem là hệ thống bao gồm cả các bánh xe điều khiển trực tiếp và bánh xe điều khiển gián tiếp. Trong các hệ thống có điều khiển lựa chọn thấp, tất cả các bánh xe có cảm biến được xem là bánh xe điều khiển trực tiếp.

3.5 Chu trình đầy đủ của ABS (ABS – full cycling)

Trạng thái của hệ thống chống hãm cứng trong đó lực phanh được điều chỉnh lặp lại để ngăn ngừa các bánh xe được điều khiển trực tiếp khỏi bị khóa cứng.

CHÚ THÍCH: Khi phanh, nếu sự điều chỉnh chỉ xảy ra khi xe đã dừng thì không được coi là thỏa mãn định nghĩa này.

3.6 Rơ moóc, sơ mi rơ moóc toàn tải (Laden trailer)

Rơ moóc, sơ mi rơ moóc được chất tải tới khối lượng thiết kế toàn bộ lớn nhất TCVN 6529, mã: ISO-M07.

CHÚ THÍCH: Đối với trường hợp thử trên đường sơ mi rơ moóc và rơ moóc có trục trung tâm, việc chất tải có thể thực hiện sao cho đạt được tải trọng thiết kế lớn nhất trên trục (TCVN 6529, mã ISO-M11) mà không cần chất tải lên mâm kéo sơ mi rơ moóc hoặc cơ cấu móc nối cơ khí của rơ moóc có trục trung tâm. Tuy nhiên đối với thử hệ thống phanh đỗ (xem 20.1), phải kể đến tải trọng chất lên mâm kéo sơ mi rơ moóc hoặc cơ cấu móc nối cơ khí của rơ moóc có trục trung tâm.

3.7 Rơ moóc, sơ mi rơ moóc không tải (Unladen trailer)

Rơ moóc, sơ mi rơ moóc không chất tải, ở trạng thái khối lượng vận chuyển bằng tầu biển của xe (TCVN 6529, mã ISO-M07) trừ đi khối lượng của bánh xe dự phòng, giá lắp bánh xe dự phòng và các phần tùy chọn khác; cộng với khối lượng của các thiết bị bắt buộc (xem 8.6, 8.10 và 8.11).

3.8 Đường điều khiển điện (Electric control line)

Sự kết nối điện giữa hệ thống phanh điện tử của xe kéo với hệ thống phanh điện tử của rơ moóc, sơ mi rơ moóc để cung cấp chức năng điều khiển phanh rơ moóc, sơ mi rơ moóc.

4. Ký hiệu

Trong phạm vi của tiêu chuẩn này, các ký hiệu sử dụng được cho trong Bảng 1.

Bảng 1 – Các ký hiệu

|

Ký hiệu |

Đơn vị đo a) |

Mô tả |

Ký hiệu sử dụng trong ECE 13 |

|

C |

Nm |

Mô men đầu vào trục cam phanh |

C |

|

C’ |

Nm |

Mô men chuyển đổi đầu vào trục cam phanh (xem 15.2.3.4) |

– |

|

Co |

Nm |

Mô men giới hạn đầu vào trục cam phanh (mô men nhỏ nhất đầu vào trục cam đủ để tạo ra mô men phanh có thể đo được) |

Co |

|

Cadm |

Nm |

Mô men đầu vào trục cam phanh cho phép về mặt kỹ thuật tại áp suất trong bộ phận tác động phanh thấp hơn áp suất lớn nhất (xem 15.2.3.3) |

– |

|

Cmax |

Nm |

Mô men đầu vào trục cam phanh lớn nhất cho phép về mặt kỹ thuật |

Cmax |

|

E |

m |

Chiều dài cơ sở |

E |

|

ER |

m |

Khoảng cách giữa chốt kéo và đường tâm trục hoặc các trục của sơ mi rơ moóc (hoặc khoảng cách giữa khớp nối thanh kéo và đường tâm trục hoặc các trục của rơ moóc có trục trung tâm) |

ER |

|

e |

|

Chỉ số chỉ trục tham chiếu |

E |

|

ε |

|

Hệ số sử dụng lực bám của rơ moóc, sơ mi rơ moóc |

ε |

|

εH |

|

Giá trị hệ số ε trên bề mặt bám cao |

εH |

|

εL |

|

Giá trị hệ số ε trên bề mặt bám thấp |

εL |

|

FA |

N |

Lực đẩy trung bình của một bộ phận tác động phanh tại áp suất pA tương ứng với pm = 0,65 MPa (6,5 bar) |

– |

|

F’A |

N |

Lực đẩy của bộ phận tác động phanh chuyển đổi (cho phép sai lệch giữa pAe và PA) (xem 15.2.3.4) |

– |

|

FAO |

N |

Giá trị giới hạn dưới của lực đẩy của bộ phận tác động phanh (giá trị lực đẩy nhỏ nhất cần thiết để tạo ra mô men phanh đo được) |

– |

|

FAadm |

N |

Lực đẩy lớn nhất cho phép về mặt kỹ thuật của bộ phận tác động phanh tại áp suất trong bộ phận tác động phanh nhỏ hơn áp suất lớn nhất (xem 15.2.3.3) |

– |

|

FAmax |

N |

Lực đẩy lớn nhất cho phép về mặt kỹ thuật của bộ phận tác động phanh |

– |

|

FB |

N |

Lực phanh tại chu vi của bánh xe (các bánh xe) (nếu không có chỉ số chỉ rõ) |

T |

|

FBa |

N |

Lực phanh tại chu vi của bánh xe khi thử phanh nóng |

T |

|

FBaR |

N |

Tổng lực phanh tại chu vi của tất cả các bánh xe của rơ moóc, sơ mi rơ moóc khi thử phanh nóng |

TR |

|

FBh |

N |

Lực phanh tại chu vi của bánh xe để làm nóng cơ cấu phanh |

– |

|

FBR |

N |

Tổng lực phanh tại chu vi của tất cả các bánh xe của rơ moóc, sơ mi rơ moóc |

TR |

|

FbR |

N |

Lực phanh của rơ moóc, sơ mi rơ moóc khi hệ thống chống hãm cứng không hoạt động |

FbR |

|

FbRAL |

N |

Lực phanh của rơ moóc, sơ mi rơ moóc khi hệ thống chống hãm cứng hoạt động |

FbRAL |

|

FbRALS |

N |

Lực FbRAL trên bề mặt bám không đồng đều |

– |

|

FbRmax |

N |

Giá trị lớn nhất của FbR |

FbRmax |

|

FCd |

N |

Tổng phản lực thẳng đứng của mặt đường lên các trục bị động và không phanh của đoàn xe (xe kéo và rơ moóc, sơ mi rơ moóc) |

FCd |

|

FCnd |

N |

Tổng phản lực tĩnh thẳng đứng của mặt đường lên các trục chủ động và không phanh của đoàn xe (xe kéo và rơ moóc, sơ mi rơ moóc) |

FCnd |

|

Fdyn |

N |

Phản lực động thẳng đứng của mặt đường lên các trục của rơ moóc, sơ mi rơ moóc khi hệ thống chống hãm cứng hoạt động |

Fdyn |

|

Ffdyn |

N |

Lực Fdyn lên trục trước của rơ moóc |

Ffdyn |

|

Fi |

N |

Phản lực tĩnh thẳng đứng của mặt đường lên trục thứ i |

Pi, Fi |

|

Fidyn |

N |

Lực Fdyn lên trục thứ i của rơ moóc |

Fidyn |

|

Fk |

N |

Phản lực tĩnh thẳng đứng tại mâm kéo của đầu kéo lên chốt kéo sơ mi rơ moóc, hoặc tại khớp nối cơ khí của xe kéo lên thanh kéo của rơ moóc có trục trung tâm |

– |

|

FL |

N |

Lực dọc lên khớp nối cơ khí |

D |

|

FM |

N |

Tổng phản lực thẳng đứng của mặt đường lên tất cả các bánh xe của xe kéo |

PM, FM |

|

FMd |

N |

Tổng phản lực tĩnh thẳng đứng của mặt đường lên các trục bị động, không phanh của xe kéo. |

FMd |

|

FMnd |

N |

Tổng phản lực tĩnh thẳng đứng của mặt đường lên các trục chủ động, không phanh của xe kéo |

FMnd |

|

FR |

N |

Tổng phản lực tĩnh thẳng đứng của mặt đường lên tất cả các bánh xe của rơ moóc, sơ mi rơ moóc |

PR, FR |

|

FRb |

N |

Tổng phản lực động thẳng đứng của mặt đường lên tất cả bánh xe của rơ moóc, sơ mi rơ moóc khi phanh |

P2 |

|

FRdyn |

N |

Phản lực động thẳng đứng của mặt đường lên tất cả bánh xe của rơ moóc, sơ mi rơ moóc khi phanh |

Fidyn, FRdyn |

|

FRu |

N |

Tổng phản lực tĩnh thẳng đứng của mặt đường lên tất cả các bánh xe không phanh của rơ moóc, sơ mi rơ moóc |

P1 |

|

Frdyn |

N |

Lực Fdyn lên trục sau của rơ moóc |

– |

|

FWM |

N |

Lực cản lăn của xe kéo: 0,01 FMnd + 0,015FMd |

FWM |

|

g |

m/s2 |

Gia tốc trọng trường |

G, g |

|

hD |

m |

Chiều cao của thanh kéo (tâm khớp nối trên rơ moóc, sơ mi rơ moóc) |

hD |

|

hK |

m |

Chiều cao khớp nối mâm kéo (chốt kéo) |

hK, hS |

|

hR |

m |

Chiều cao trọng tâm của rơ moóc, sơ mi rơ moóc |

hR |

|

K |

|

Hệ số bám giữa lốp và mặt đường |

K |

|

Kc |

|

Hệ số hiệu chỉnh, sơ mi rơ moóc có tải b |

Kc |

|

kf |

|

Hệ số k của một cầu trước |

kf |

|

kH |

|

Hệ số k đối với bề mặt bám cao |

kH |

|

kL |

|

Hệ số k đối với bề mặt bám thấp |

kL |

|

kpeak |

|

Hệ số k tối đa |

kpeak |

|

kr |

|

Hệ số k của một cầu sau |

kr |

|

kR |

|

Hệ số k của rơ moóc, sơ mi rơ moóc |

kR |

|

l |

m |

Chiều dài đòn phanh |

L |

|

PM, PR |

kg |

Khối lượng của riêng xe kéo/ rơ moóc, sơ mi rơ moóc |

P |

|

pA |

bar |

áp suất trong bộ phận tác động phanh |

– |

|

pm |

bar |

áp suất trong đường điều khiển rơ moóc, sơ mi rơ moóc |

pm |

|

pres |

bar |

áp suất trong bình chứa khí nén của hệ thống phanh chính khi thiết bị điều khiển hệ thống phanh chính được tác động hoàn toàn cho lần phanh thứ nhất |

– |

|

P’res |

bar |

áp suất trong bình chứa khí nén của hệ thống phanh chính khi thiết bị điều khiển hệ thống phanh chính được tác động hoàn toàn cho lần phanh thứ chín. |

– |

|

ps |

bar |

áp suất trên đường cấp khí nén cho rơ moóc, sơ mi rơ moóc |

– |

|

R |

mm |

Bán kính lăn động lực của lốp |

R |

|

Rs |

mm |

Bán kính tĩnh của lốp |

– |

|

rBD |

mm |

Bán kính hiệu dụng danh nghĩa của trống hoặc đĩa phanh |

R |

|

SA |

mm |

Hành trình bộ phận tác động phanh |

– |

|

SAp |

mm |

Hành trình bộ phận tác động phanh khi lực đẩy đầu ra của bộ phận tác động bằng 0,9 FA |

sp |

|

Sre-adjust |

mm |

Hành trình điều chỉnh của thiết bị điều chỉnh phanh tự động (tại áp suất trong bộ phận tác động phanh bằng 1 bar) |

Sre-adjust |

|

t |

s |

Khoảng thời gian |

T |

|

tm |

s |

Giá trị trung bình của t |

tm |

|

tmin |

s |

Giá trị nhỏ nhất của t |

tmin |

|

v |

km/h |

Vận tốc xe |

V |

|

vair |

km/h |

Vận tốc dòng không khí làm mát |

vair |

|

vf |

km/h |

Vận tốc xe tại thời điểm kết thúc thử phanh |

V2 |

|

vs |

km/h |

Vận tốc xe tại thời điểm bắt đầu thử phanh |

v, v1 |

|

z |

|

Lực phanh riêng [tổng lực phanh của xe chia cho phản lực tĩnh thẳng đứng của mặt đường (có thể được tính cho toàn xe, tính riêng cho từng trục hoặc từng bánh xe)] |

z |

|

za |

|

Lực phanh riêng đạt được |

– |

|

zaA |

|

Lực phanh riêng đạt được của một trục, đánh giá bằng tính toán |

– |

|

zaC |

|

Lực phanh riêng đạt được của đoàn xe |

zR + M |

|

zaR |

|

Lực phanh riêng đạt được của rơ moóc, sơ mi rơ moóc, đánh giá bằng tính toán |

– |

|

zBaR |

|

Lực phanh riêng tính toán của xe khi cơ cấu phanh nóng |

– |

|

zc |

|

Lực phanh riêng của đoàn xe khi chỉ phanh rơ moóc, sơ mi rơ moóc và hệ thống chống hãm cứng không hoạt động (động cơ xe kéo được cắt khỏi hệ thống truyền lực) |

zc |

|

zCAL |

|

Lực phanh riêng của đoàn xe khi chỉ phanh rơ moóc, sơ mi rơ moóc và hệ thống chống hãm cứng hoạt động |

zCAL |

|

zCALS |

|

zCAL trên bề mặt bám không đồng đều |

– |

|

zCmax |

|

Giá trị lớn nhất của zC |

zCmax |

|

zhae |

|

Lực phanh riêng trong trường hợp lực phanh FBae |

– |

|

zhe |

|

Lực phanh riêng trong trường hợp lực phanh FBhe |

– |

|

zpW |

|

Lực phanh riêng tính cho một bánh xe |

– |

|

zpaW |

|

Lực phanh riêng nóng tính cho một bánh xe |

– |

|

zphR |

|

Lực phanh riêng khi làm nóng cơ cấu phanh của rơ moóc, sơ mi rơ moóc |

– |

|

zpR |

|

Lực phanh riêng tính cho hệ thống phanh chính của rơ moóc, sơ mi rơ moóc |

– |

|

zRAL |

|

Lực phanh riêng của rơ moóc, sơ mi rơ moóc tính được từ zCAL |

– |

|

zRALH |

|

zRAL trên bề mặt ma sát cao |

zRALH |

|

zRALL |

|

zRAL trên bề mặt ma sát thấp |

zRALL |

|

zRALS |

|

zRAL trên bề mặt ma sát cao không đồng đều |

zRALS |

|

zr |

|

Lực phanh riêng tổng cộng bao gồm cả cản lăn c |

R |

|

a) Theo TCVN 6398-3, Đại lượng và đơn vị – Phần 3: Cơ học. b) Xem ECE 13, phụ lục 10, biểu đồ 4B. c) Giá trị là 0,01 (xem ECE 13, Phụ lục 4, mục 1.4.5.3). |

|||

CHÚ THÍCH: Trong một số tính toán có thể được sử dụng các chỉ số bổ sung liệt kê dưới đây:

– Chỉ số dưới dòng: 1, 2, 3, … vv, để chỉ theo thứ tự trục xe số 1, số 2, số 3,…vv;

– Số I hoặc III để biểu thị kiểu thử, (tương ứng kiểu thử I hoặc III);

– Chỉ số ei để biểu thị trục xe xem xét cho tính toán các giá trị đối với trục xe thứ i;

– Chỉ số dưới dòng: f hoặc r dùng để chỉ trục trước hoặc trục sau.

5. Điều kiện địa điểm thử

5.1 Địa điểm thử

Địa điểm thử phải có kích thước đủ rộng, không có vật chướng ngại, đảm bảo môi trường thử an toàn.

Địa điểm thử phải có đoạn đường trước khi tới khu vực thử đủ chiều dài để xe có thể tăng tốc đạt được vận tốc thử. Khu vực thử phanh phải có chiều dài đủ cho phép thử những xe có đặc tính phanh kém, và chiều rộng đủ để thử những xe có đặc tính ổn định hướng khi phanh kém.

5.2 Điều kiện mặt đường

5.2.1 Mặt đường

5.2.1.1 Mặt đường khu vực thử phải khô, bằng phẳng, cứng với vật liệu bề mặt đảm bảo hệ số bám lớn nhất (kpeak) khoảng [0,8].

5.2.1.2 Ngoài ra, để thử rơ moóc, sơmi rơ moóc có trang bị hệ thống chống hãm cứng khi phanh loại A, phải có đoạn đường có bề mặt tạo được hệ số bám lớn nhất kpeak bằng hoặc nhỏ hơn [0,3]. Nối tiếp trước đoạn đường này là đoạn đường có mặt đường thỏa mãn 5.2.1.1 và có đủ chiều dài để trên đoạn này xe thử có thể tăng tốc đạt được vận tốc thử.

CHÚ THÍCH: Khi chưa có bề mặt đường thử như trên, có thể sử dụng xe thử có lốp ở trạng thái giới hạn mòn thử trên bề mặt đường có giá trị hệ số bám cao hơn, nhưng không vượt quá [0,4]. Các giá trị hệ số bám thực tế, kiểu lốp và loại mặt đường phải được ghi lại.

Để thử rơ moóc, sơmi rơ moóc có trang bị hệ thống chống hãm cứng khi phanh loại A, đối với bề mặt bám thấp (kL) cũng cần có phần bề mặt bám cao (kH), ít nhất là ở một bên xe để có thể thực hiện thử phanh trên bề mặt bám không đồng đều. Cả hai bề mặt phải có đủ chiều rộng để có thể xác định tách biệt hệ số bám cao nhất mỗi bên.

Các bề mặt qui định ở trên phải sao cho kH bằng hoặc lớn hơn [0,5] và tỷ số kH / kL bằng hoặc lớn hơn [2]. Nếu có bất cứ nghi ngờ nào về sự thỏa mãn các yêu cầu này cần phải xác định chắc chắn hệ số bám cao nhất bằng cách sử dụng qui trình chi tiết nêu trong 19.2. Việc xác định hệ số bám cao nhất là luôn cần thiết khi thử rơ moóc, sơmi rơ moóc có trang bị hệ thống chống hãm cứng khi phanh loại A.

5.2.2 Độ dốc

5.2.2.1 Mặt đường cơ bản phải nằm ngang; cho phép có sai lệch ± 1% của độ dốc trung bìnhh đo trên chiều dài mặt đường tối thiểu 50 m.

5.2.2.2 Thử loại I và III có thể được thực hiện trên một độ dốc quy định hoặc trên mặt đường nằm ngang như qui định trong 20.4.4 (thử loại I) và 20.5.4 (thử loại III).

5.2.2.3 Đối với phanh đỗ, thử giữ xe trên dốc có thể được thực hiện trên độ dốc thích hợp hoặc trên mặt đường nằm ngang như qui định trong 20.1.2.3.

5.2.3 Độ nghiêng ngang

Độ nghiêng ngang của mặt đường không được vượt quá 2%.

5.3 Điều kiện môi trường

5.3.1 Tốc độ gió

Thử nghiệm phải được thực hiện khi không có gió mạnh có thể gây ảnh hưởng đến kết quả thử. Tốc độ gió trung bình không được vượt quá 5 m/s.

5.3.2 Nhiệt độ không khí

Nhiệt độ không khí phải được ghi lại trong báo cáo kết quả thử.

6. Yêu cầu chung

6.1 Điều kiện thử chung kèm theo khi xác định đặc tính phanh được nêu dưới đây:

– vận tốc của tổ hợp xe kéo và rơ moóc hoặc sơ mi rơ moóc (được xác định trong 6.11);

– lực điều khiển phanh / áp suất phanh không vượt quá giá trị lớn nhất cho phép;

– không có sự khóa cứng bánh xe, ngoại trừ ngay trước khi xe dừng hẳn và trừ trường hợp đặc biệt được phép;

– điều kiện về tải trọng: ngoại trừ các trường hợp qui định khác, tất cả các phép thử được thực hiện với rơ moóc, sơ mi rơ moóc không tải.

6.2 Trong tất cả các giai đoạn của qui trình thử, các biểu hiện khác thường của đặc tính phanh và /hoặc biểu hiện khác thường của trạng thái tổ hợp xe kéo và rơ moóc hoặc sơ mi rơ moóc, ví dụ như sự lệch hướng chuyển động hoặc rung động bất thường, phải được quan sát và báo cáo.

6.3 Phép đo gia tốc dùng trong các qui trình thử kèm theo, ngoại trừ các trường hợp cụ thể được nêu rõ, được xem là “gia tốc chậm dần cực đại trung bình” như được định nghĩa trong Điều 1.1.2 của Phụ lục 4, ECE 13.

6.4 Để tránh chậm trễ, phép thử có thể được thực hiện trong những điều kiện bất lợi nhưng cần có sự xem xét thích đáng về mặt an toàn. Những điều kiện bất lợi đó cần phải được báo cáo. Bất kỳ phép thử không đạt nào trong những điều kiện như vậy cần được làm lại trong những điều kiện tốt hơn, nhưng không cần thiết phải làm lại toàn bộ phép thử.

6.5 Nên thực hiện các phép thử theo trình tự nêu tại Điều 7.

6.6 Cần tránh thử lại khi đang thực hiện một qui trình thử đầy đủ, mặc dù một hoặc hai lần gián đoạn dài trong quá trình thử không chắc đã làm ảnh hưởng đến kết quả thử tiếp theo.

6.7 Việc thử lại một phần hoặc toàn bộ sau một phép thử không đạt hoặc để thử một bộ phận thay thế của hệ thống phanh cần thực hiện theo trình tự tham khảo (nêu tại Điều 7) và chú trọng đặc biệt tới việc chuẩn bị rơ moóc, sơ mi rơ moóc và các trình tự cơ bản.

6.8 Lực/áp suất điều khiển cần phải tác động nhanh nhưng không quá đột ngột và sau đó được duy trì không đổi trong quá trình phanh (nếu như không có qui định khác). Khuyến nghị nên sử dụng thiết bị điều chỉnh áp suất thích hợp.

6.9 Lái xe thử phải là người có kỹ năng lái xe tốt, có hiểu biết đầy đủ về đặc tính phanh tốt nhất không có sự khóa cứng bánh xe của rơ moóc, sơ mi rơ moóc, ngoại trừ khóa cứng ngay trước khi xe dừng hẳn, và không lệch hướng chuyển động đáng kể.

6.10 Nếu không có qui định nào khác, tất cả các phép thử phanh được thực hiện ở trạng thái cơ cấu phanh nguội, có nghĩa là nhiệt độ ban đầu cao nhất đo được trên đĩa phanh hoặc trên bề mặt ngoài của trống phanh là nhỏ hơn [+100]oC.

6.11 Vận tốc của đoàn xe (xe kéo và rơ moóc hoặc sơ mi rơ moóc kéo theo) trước khi tác động lên bộ phận điều khiển phanh phải ổn định tại giá trị không nhỏ hơn 98% vận tốc qui định cho phép thử đó, trừ các trường hợp có yêu cầu nào khác quan trọng hơn.

6.12 Đối với sơ mi rơ moóc, rơ moóc trục trung tâm hoặc rơ moóc có trang bị thiết bị/chức năng cảm biến tải trọng, các phép thử liên quan đến hư hỏng trong phần điều khiển thiết bị như được mô tả chi tiết trong Điều 16 và 20.3 được xem là tương đương và nhà sản xuất có thể lựa chọn phép thử nào cần thực hiện.

6.13 Áp suất đường cung cấp ps của rơ moóc, sơ mi rơ moóc tại thời điểm bắt đầu mỗi một phép thử phải là [7] bar và áp suất đường điều khiển pm của rơ moóc, sơ mi rơ moóc tại mỗi lần phanh hoàn toàn bằng hệ thống phanh chính không được vượt quá [6,5] bar.]

Thử suy giảm năng lượng ở Phần 9 có giới hạn mở rộng riêng: ps = [8,5] bar và pm = [7,5] bar

6.14 Để có thể đo được thời gian chậm tác dụng phanh cần có một (hoặc một số) bộ mô phỏng thay thế cho xe kéo tiêu chuẩn (xem Phần 10). Cần có một bộ mô phỏng đường điều khiển khí nén cho tất cả rơ moóc, sơ mi rơ moóc cùng với một bộ mô phỏng điện/khí nén nếu rơ moóc, sơ mi rơ moóc cũng được trang bị đường điều khiển điện. (Hiện nay, ECE 13 không cho phép rơ moóc, sơ mi rơ moóc chỉ có riêng đường điều khiển điện).

7. Trình tự thử (khuyến nghị)

7.1 Chuẩn bị, kiểm tra tĩnh và thử

Xem Bảng 2.

Bảng 2 – Chuẩn bị, kiểm tra tĩnh và thử

|

Thứ tự |

Phép thử |

Trạng thái kiểm tra |

Điều tham chiếu của tiêu chuẩn này |

Điều tham chiếu của ECE 13.09 |

|

1 |

Chuẩn bị xe (tài liệu; thiết bị, dụng cụ đo; rà phanh … vv |

– |

8 |

1 -4, 5.1.1.4, A2, A17, A18 |

|

2 |

Dung tích thiết bị tích năng |

Tĩnh |

9 |

A7, 1.3 |

|

3 |

Thời gian chậm tác dụng |

Tĩnh |

10 |

A6, 3.1 – 3.5 |

|

4 |

Phanh tự động |

Tĩnh |

11 |

5.2.1.18.4.2, A4, 3.3 |

|

5 |

Các khuyết tật của phanh và các tín hiệu cảnh báo hư hỏng |

Tĩnh |

12 |

5.2.1.29.2, A13, 4.1, 4.1.1, 4.1.2, A17, 4.2.2.2 |

|

6 |

Hệ thống phanh lò xo |

Tĩnh |

13 |

A8, 2.4, 2.5 |

|

7 |

Thử động lực học – loại I |

|

14.2 |

A11, Phụ lục 2 |

|

8 |

Thử động lực học – loại III |

|

14.3 |

A11, Phụ lục 2 |

|

9 |

Chuyển đổi kết quả thử loại I và loại III cho rơ moóc, sơ mi rơ moóc khác |

|

15 |

A11 |

|

10 |

Hư hỏng của phần điều khiển thiết bị/ chức năng cảm biến tải trọng |

Tĩnh |

16 |

A10, 1.1, A10, 6 |

|

11 |

Hư hỏng trang thiết bị phụ |

Tĩnh |

17 |

5.2.2.14 |

7.2 Thử đặc tính phanh cơ bản – không tải

Xem Bảng 3.

Bảng 3 – Thử đặc tính phanh cơ bản – không tải

|

Thứ tự |

Phép thử |

Trạng thái kiểm tra |

Điều tham chiếu của tiêu chuẩn này |

Điều tham chiếu của ECE 13.09 |

|

1 |

Thử loại 0 |

Xe kéo/rơ moóc, |

18 |

A4, 1.4.4 |

7.3 Thử hệ thống chống khóa cứng khi phanh/hệ thống điều khiển phanh điện tử (ABS/EBS) – không tải

Xem Bảng 4.

Bảng 4 – Thử hệ thống chống khóa cứng khi phanh / hệ thống điều khiển phanh điện tử (ABS/EBS) – không tải

|

Thứ tự |

Phép thử |

Trạng thái kiểm tra |

Điều tham chiếu của tiêu chuẩn này |

Điều tham chiếu của ECE 13.09 |

|

1 |

Sử dụng lực bám trên bề mặt bám cao |

Xe kéo/rơ moóc, |

19.1 |

A13, 6.2 |

|

2 |

Xác định hệ số kL tối đa |

Xe kéo/rơ moóc, |

19.2 |

A13, Phụ lục 2, 2 |

|

3 |

Thử trạng thái bánh xe |

Xe kéo/rơ moóc, |

19.3 |

A13, 6.3.1, 6.3.3 |

|

4 |

Thử trên bề mặt bám không đều |

Xe kéo/rơ moóc, |

19.4 |

A13, 6.3.2 |

|

5 |

Tiêu thụ năng lượng |

Xe kéo/rơ moóc, |

19.5 |

A13, 6.1 |

|

6 |

Hư hỏng hệ thống chống khóa cứng |

Tĩnh |

19.6 |

A13, 4.3 |

|

7 |

Thử bổ sung đối với EBS |

Xe kéo/rơ moóc, |

19.7 |

5.1.3.4, 5.2.2.15.2, 5.2.2.19 |

7.4 Thử đặc tính phanh cơ bản – đầy tải

Xem Bảng 5.

Bảng 5 – Thử đặc tính phanh cơ bản – đầy tải

|

Thứ tự |

Phép thử |

Trạng thái kiểm tra |

Điều tham chiếu của tiêu chuẩn này |

Điều tham chiếu của ECE 13.09 |

|

1 |

Thử hệ thống phanh đỗ |

Tĩnh |

20.1 |

A4, 3.2 |

|

2 |

Thử loại 0 |

Xe kéo/rơ moóc, |

20.2 |

A4, 1.4.4 |

|

3 |

Hư hỏng điều khiển của thiết bị/ chức năng cảm biến tải trọng |

Xe kéo/rơ moóc, |

20.3 |

A10, 1.1, A10, 6 |

|

4 |

Thử loại I (thử suy giảm) |

Xe kéo/rơ moóc, |

20.4 |

A4, 1.5.2 – 4 |

|

5 |

Thử loại III (thử suy giảm) |

Xe kéo/rơ moóc, |

20.5 |

A4, 1.7 |

8. Chuẩn bị xe thử

8.1 Tài liệu và các dữ liệu cơ bản

CHÚ THÍCH: Việc kiểm soát các dữ liệu được định nghĩa trong 3.3 là một phần không thể thiếu khi chuẩn bị xe

Xe phải được xác nhận dựa trên các tài liệu sau:

a) Các thông số kỹ thuật cơ bản theo Phụ lục 2 của ECE 13.

b) Sơ đồ hệ thống đường ống dẫn động, bố trí và danh sách các phần tử của hệ thống phanh

c) Tính toán đặc tính của hệ thống phanh theo Phụ lục 10 của ECE 13, bao gồm:

– sơ đồ tương thích: mối quan hệ giữa pm (bằng số tương đương nếu có thể áp dụng) với lực phanh riêng zpR; đối với xe có hệ thống chống khóa cứng khi phanh chỉ yêu cầu điều này đối với trạng thái đầy tải;

– đường cong sử dụng lực bám (chỉ yêu cầu đối với rơ moóc không có hệ thống chống khóa cứng khi phanh);

– bằng chứng chứng minh zpR nhỏ nhất là [0,45] đối với sơ mi rơ moóc có hệ số Kc nhỏ hơn [0,8];

– bằng chứng chứng minh zpR nhỏ nhất là [0,5] đối với rơ moóc và moóc có trục trung tâm;

d) Tài liệu phù hợp với Phụ lục 18 của ECE 13 nếu như xe có trang bị EBS. Tài liệu này bao gồm phần giải thích các điều khoản thiết kế đảm bảo thỏa mãn các phần có liên quan của TCVN 6929 : 2001 (5.2.2 và các điều bổ sung tương ứng) giải quyết các yêu cầu riêng cho việc bù lực phanh và cho EBS. Tài liệu này có thể chỉ ra cả những trường hợp hư hỏng xấu nhất của EBS.

e) Báo cáo/phê duyệt kiểm về tính tương thích điện tử (EMC) (phù hợp với Qui định ECE 10, bản bổ sung sửa đổi lần 2) nếu xe có trang bị ABS hoặc EBS.

f) Báo cáo kết luận xe đã được thử theo đúng phương pháp qui định tại Phụ lục 17 của ECE 13 nếu xe có trang bị đường điều khiển điện.

8.2 Điều kiện của hệ thống phanh và rà phanh

8.2.1 Các thành phần của hệ thống phanh phải mới hoặc có khả năng thực hiện chức năng như mới và nằm trong giới hạn thông số kỹ thuật của nhà sản xuất.

Khuyến nghị nên đo lực phanh riêng trên băng thử con lăn trước khi thủ đặc tính phanh.

8.2.2 Các má phanh phải được rà. Cho tới khi xây dựng được một qui trình thống nhất, việc rà các tấm má phanh của phanh chính và phanh đỗ phải được thực hiện phù hợp với yêu cầu của nhà sản xuất.

Các tấm má phanh được xem là đã được rà tốt nếu như ít nhất có 80% diện tích bề mặt của chúng tiếp xúc với trống phanh hoặc đĩa phanh. Bề mặt má phanh không được phép bị bóng nhẵn, cháy hoặc hư hỏng.

8.3 Điều chỉnh cơ cấu phanh

Các bộ phận có thể điều chỉnh của phanh phải được điều chỉnh phù hợp với yêu cầu của nhà sản xuất. Việc điều chỉnh lại cơ cấu phanh, bao gồm cả cơ cấu phanh tự động điều chỉnh, phù hợp với yêu cầu của nhà sản xuất có thể được thực hiện trước mỗi phép thử cụ thể.

8.4 Điều kiện lốp

8.4.1 Lốp xe phải được bơm đến mức áp suất yêu cầu của nhà sản xuất.

8.4.2 Nên sử dụng lốp có độ mòn hoa lốp không quá 50% so với mốp mới và không sử dụng lốp hoàn toàn mới.

8.5 Xe kéo

8.5.1 Lựa chọn xe kéo

Để thực hiện phép thử trên đường cần sử dụng xe kéo. Tỷ số giữa khối lượng của xe kéo với khối lượng của rơ moóc, sơmi rơ moóc hoặc moóc kéo có trục trung tâm được thử (xe kiểm tra) càng nhỏ càng tốt. Ngoài ra, lực phanh riêng của xe kéo, liên quan với áp suất pm của đường điều khiển rơ moóc, sơmi rơ moóc, phải tuân thủ các yêu cầu tương ứng của 3.1.3, Phụ lục 10, ECE 13.

8.5.2 Chuẩn bị xe kéo

Xe kéo phải được chuẩn bị sao cho, khi kết nối với rơ moóc hoặc sơmi rơ moóc thử, phải có thể phanh riêng rơ moóc, sơmi rơ moóc thử hoặc phanh cả xe kéo và rơ moóc, sơmi rơ moóc và đo được lực dọc FL trên khớp nối cơ khí.

8.6 Trang thiết bị – Yêu cầu chung

Xe kéo và rơ moóc hoặc sơmi rơ moóc phải được chuẩn bị cho thử nghiệm bằng cách bổ sung những trang thiết bị sau và/hoặc hiệu chỉnh các trang thiết bị tiêu chuẩn đã có, như yêu cầu sau:

– thiết bị đo lực điều khiển để đo lực cần thiết tác động lên hệ thống phanh đỗ;

– hệ thống đo lực khớp nối. Hệ thống này được yêu cầu đối với phép thử trên đường loại I và loại III, và nếu các phép thử theo 18.1.1.2 được thực hiện thì hệ thống cần có thêm phần hiển thị thông tin để thuận lợi cho người tiến hành thử;

– giảm tốc kế (thiết bị đo gia tốc chậm dần);

– thiết bị đo tốc độ hoặc đồng hồ tốc độ đã được hiệu chuẩn (đối với rơ moóc, sơmi rơ moóc có trang bị ABS cần tham khảo 8.10);

– hệ thống chỉ thị nhiệt độ cơ cấu phanh (xem ISO/PAS 12158 về các khuyến nghị đối với các phương pháp đo nhiệt độ cơ cấu phanh);

– hệ thống đo thời gian chậm tác dụng, chung với bộ mô phỏng hệ thống khí nén xe kéo (xem Hình C.3 và C.4);

– thiết bị đo áp suất dòng phanh và bộ chuyển đổi áp suất để đo và ghi lại áp suất tại các vị trí cần thiết: bình chứa khí nén, đường điều khiển và bầu phanh;

– các đầu nối kiểm tra áp suất phù hợp với TCVN 6822 để kiểm tra việc điều chỉnh thiết bị cảm biến tải trọng, khả năng của thiết bị dự trữ năng lượng (xem Điều 9) và thời gian chậm tác dụng (xem Điều 10)

Có thể sử dụng thêm những trang thiết bị khác hữu ích cho việc cung cấp dữ liệu chính xác, nhưng cần lưu ý bảo đảm rằng khi sử dụng các thiết bị thêm vào trang bị phanh tiêu chuẩn của xe này không gây ảnh hưởng đáng kể đến đặc tính phanh.

8.7 Quy định sự mô phỏng hư hỏng

8.7.1 Xe được trang bị thêm các thiết bị cần thiết, các ống dẫn và dây dẫn cần thiết như đã thỏa thuận với nhà sản xuất xe để tạo ra các sự mô phỏng hư hỏng theo yêu cầu.

Các thiết bị bổ sung này, việc nối ống dẫn hoặc nối dây không được gây tác động lên thiết bị phanh tiêu chuẩn của xe như là gây ảnh hưởng đáng kể tới đặc tính nguyên vẹn của hệ thống hoặc gây ra các hiệu ứng phụ trong trường hợp hư hỏng.

8.7.2 Trong phần khí nén của hệ thống phanh, một hư hỏng có thể mô phỏng tương đương bằng việc một đường ống không được nối.

8.7.3 Trong các phần điện của hệ thống phanh, một hư hỏng nói chung có thể mô phỏng tương đương với việc ngắt kết nối, nhưng trong một số trường hợp sự ngắt mạch hoặc nối đất có thể được qui định bởi nhà sản xuất. Điều này có thể được thực hiện bằng cách dùng các phần tử đã chuẩn bị hoặc cắt mạch.

8.7.4 Sau khi các phép thử thích hợp đã được thực hiện, các hư hỏng tạo ra phải được khắc phục và sự hoạt động đúng của hệ thống phanh sau đó phải được khẳng định.

8.8 Điều kiện chất tải

Điều kiện chất tải của xe kéo, rơ moóc và sơ mi rơ moóc, của trục thử hoặc của bánh xe thử được nêu ra cụ thể cho mỗi qui trình thử.

Phân bố khối lượng trên trục phải như công bố của nhà sản xuất rơ moóc, sơ mi rơ moóc. Trong trường hợp có nhiều kiểu phân bố khác nhau, sự phân bố khối lượng giữa các trục phải tỷ lệ với khối lượng lớn nhất cho phép trên mỗi trục.

Để xác nhận rơ moóc hoặc sơ mi rơ moóc, trục thử hoặc cơ cấu phanh thử nghiệm, và để chuyển đổi kết quả thử cho rơ moóc, sơmi rơ moóc hoặc trục khác như qui định trong điều 15, phải ghi lại các dữ liệu liệt kê trong Phụ lục A.

Mỗi một trục phải được cân và kết quả phải được ghi lại trước khi thử, hoặc nếu được cân trước đó tải trọng và vị trí đặt tải cũng phải được ghi lại để điều kiện tải có thể lặp lại.

8.9 Xe kéo phụ để kéo đoàn xe gồm xe kéo thông thường và rơ moóc hoặc sơ mi rơ moóc thử nghiệm

Đối với thử phanh nóng loại I và loại III (xem 20.4.4.2 và 20.5.4.1.2) có thể yêu cầu một xe kéo phụ. Xe kéo phụ này không cần các phanh thiết bị đặc biệt.

8.10 Trang thiết bị bổ sung đối với rơ moóc, sơ mi rơ moóc có trang bị ABS

Trang thiết bị bổ sung đối với rơ moóc, sơ mi rơ moóc có trang bị ABS bao gồm:

– thiết bị đo vận tốc xe có khả năng đưa ra bản ghi thường xuyên về vận tốc và thời gian trong khi phanh;

– thiết bị thích hợp để khẳng định khi nào và đối với giai đoạn nào các bánh xe được điều khiển trực tiếp của hệ thống chống khóa cứng bị khóa cứng thực sự trong quá trình thử.

– các van và bộ điều chỉnh thích hợp để có thể cắt sự cung cấp khí nén cho bình chứa khí nén của rơ moóc, sơ mi rơ moóc (mà không cần tháo đường cung cấp khí nén) và cho phép cơ cấu phanh của rơ moóc, sơ mi rơ moóc hoạt động một cách độc lập trong khi cơ cấu phanh xe kéo không hoạt động; lắp đặt sao cho hệ thống phanh chính có thể hoạt động một số lần nhất định cả khi áp suất trong đường điều khiển là lớn nhất và khi áp suất này đã giảm đi;

– bộ điều chỉnh áp suất thích hợp cho phép điều chỉnh riêng biệt áp suất tới bánh xe được phanh (xem 19.2.1.2).

8.11 Trang thiết bị bổ sung đối với rơ moóc, sơ mi rơ moóc có đường điều khiển điện

Một (hoặc một số thiết bị) cho phép tạo ra một tín hiệu đường điều khiển số và một tín hiệu đường điều khiển khí nén độc lập với nhau.

9. Thử khả năng dự trữ năng lượng

9.1 Điều kiện thử

Áp suất trong bình (các bình) chứa khí nén phải tương ứng với áp suất ps = [0,85] MPa (=8,5 bar) trong đường cung cấp (xem 6.13).

Bình (các bình) chứa khí nén dùng cho các trang thiết bị phụ phải được cách ly. Thiết bị (các thiết bị )/chức năng (các chức năng) cảm biến tải trọng nếu có lắp đặt phải ở vị trí/ trạng thái tương ứng với xe đầy tải.

9.2 Tiến hành thử

9.2.1 Đóng đường cung cấp mà không tháo rời nó (để tránh việc tự động phanh của hệ thống phanh).

Tăng áp suất hệ thống phanh chính của rơ moóc, sơ mi rơ moóc với áp suất [0,75] MPa (= 7,5 bar) qua đường điều khiển. Trong quá trình phanh này, đo và ghi lại áp suất pres trong bình (các bình) chứa của hệ thống phanh rơ moóc hoặc sơ mi rơ moóc.

9.2.2 Nhả phanh và lặp lại tám lần phanh – nhả phanh hoàn toàn (đạp và nhả hết bàn đạp phanh). Cho phép có tối thiểu 10 s giữa mỗi lần bắt đầu phanh và đo áp suất cuối trong bình (các bình) chứa khí nén. Kiểm tra khẳng định rằng khi nhả phanh phanh tự động và đỗ không tác động và các bánh xe quay trơn tự do.

Trong các trường hợp rơ moóc, sơ mi rơ moóc có đường điều khiển điện, cần đảm bảo rằng tại mỗi lần phanh có một tín hiệu số yêu cầu có giá trị tương ứng với [0,75] MPa (= 7,5 bar)

9.3 Yêu cầu thử

Áp suất trong bình (các bình) chứa khí nén khi bộ phận điều khiển tác động phanh hoàn toàn ở lần phanh thứ 9 (1 + 8 lần ) p’res phải lớn hơn hoặc bằng [0,5] pres.

9.4 Trình bày kết quả

Các số hiệu chi tiết sau phải được ghi lại:

a) áp suất trong bình (các bình) chứa khí nén khi bộ phận điều khiển tác động phanh hoàn toàn ở lần phanh thứ nhất pres;

b) áp suất trong bình (các bình) chứa khí nén khi bộ phận điều khiển được tác động phanh hoàn toàn ở lần phanh thứ chín p’res

10. Hệ thống phanh chính – Đo thời gian chậm tác dụng

10.1 Yêu cầu chung

Thời gian chậm tác dụng của đoàn xe là khoảng thời gian tính từ khi bắt đầu thực hiện đạp phanh trên xe kéo đến thời điểm áp suất pA trong bầu phanh ít thuận lợi nhất của rơ moóc hoặc sơ mi rơ moóc đạt tới [75]% giá trị tiệm cận.

Trong trường hợp thử riêng biệt các xe kết hợp thành đoàn xe tiêu biểu nào đó, khi thử xe rơ moóc hoặc sơ mi rơ moóc phải sử dụng một bộ mô phỏng thay thế cho một xe kéo tiêu chuẩn:

– trong trường hợp xe rơ moóc hoặc sơ mi rơ moóc có đường điều khiển khí nén, phải sử dụng một bộ mô phỏng phù hợp với 10.2.2;

– trong trường hợp xe rơ moóc hoặc sơ mi rơ moóc có đường điều khiển điện, thời gian chậm tác dụng của giá trị số yêu cầu theo ISO 11992 (toàn bộ các phần) cũng phải được đo bằng cách sử dụng một bộ mô phỏng nêu trong 3.4, Phụ lục 6, ECE 13 (xem Hình C.4).

10.2 Bộ mô phỏng xe kéo

10.2.1 Trong trường hợp có đường điều khiển khí nén, bộ mô phỏng phải có các đặc tính khí nén như được qui định trong 10.2.2 và 10.2.3.

Trong trường hợp có đường điều khiển điện, bộ mô phỏng phải có các đặc tính như được qui định trong 3.4, Phụ lục 6, ECE 13 (xem 8.1.6).

10.2.2 Bộ mô phỏng phải có một bình chứa khí nén với dung tích [30] lít và phải được nạp khí nén tới áp suất 0,65 MPa (= 6,5 bar) trước mỗi lần thử; bình này không được nạp lại trong khi thử. Tại đường ra thiết bị điều khiển phanh của bình này, bộ mô phỏng phải được lắp một giclơ định cỡ có đường kính trong khoảng từ [4] mm đến [4,3] mm hoặc một cơ cấu tiết lưu có thể điều chỉnh được tương đương.

Thể tích của ống dẫn đo từ giclơ trở lên và bao gồm đầu nối phải là [385 ± 5] cm3 (thể tích này tương đương với thể tích của một đường ống dài [2,5] m, có đường kính trong là 13 mm và dưới áp suất [0,65] MPa (= 6,5 bar). Áp suất đường điều khiển pm nêu trong 10.2.3 phải được đo ngay sau giclơ hoặc sau van tiết lưu điều chỉnh nếu sử dụng van này.

10.2.3 Bộ mô phỏng được lắp đặt, ví dụ thông qua sự lựa chọn giclơ phù hợp với 10.2.2, sao cho nếu bình chứa khí nén có thể tích [385 ± 5] cm3 được nối với đầu nối của đường điều khiển, thời gian để áp suất pm tăng từ [0,065] MPa (= 0,65 bar) tới [0,49] MPa (=4,9 bar) tương ứng bằng 10% và 75% của áp suất định mức [0,65] MPa (=6,5 bar) sẽ là [0,2 ± 0,01] s. Nếu bình chứa khí nén có thể tích [1155 ± 15] cm3 được dùng thay cho bình chức nói trên, thời gian để áp suất pA tăng từ [0,065] MPa (=0,65 bar) đến [0,49] MPa (=4,9 bar) không kể điều chỉnh thêm nữa sẽ là [0,38 ± 0,02] s. Giữa hai giá trị áp suất này, áp suất sẽ tăng gần đúng theo đường thẳng. Không sử dụng ống mềm để nối những bình chứa khí nén này với đầu nối và các kết nối phải có đường kính trong không nhỏ hơn [10] mm.

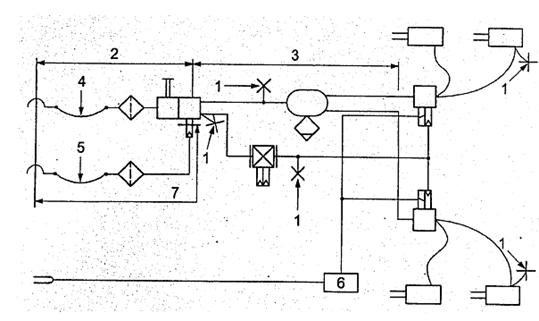

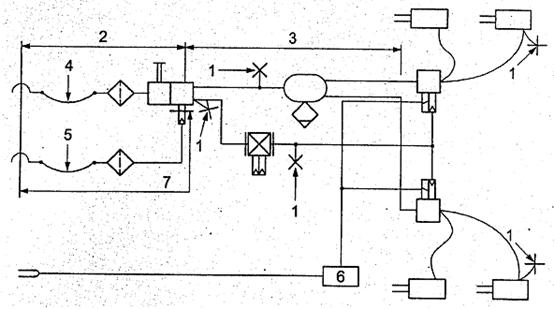

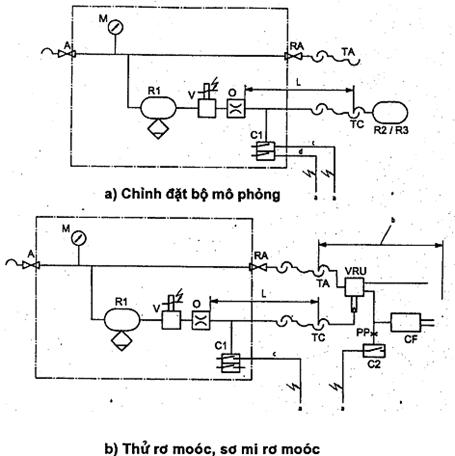

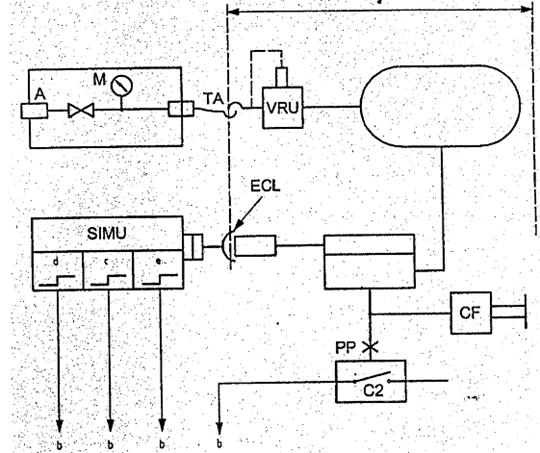

CHÚ THÍCH 7: Hình C.3 trình bày một ví dụ của cấu hình đúng và sử dụng bộ mô phỏng cho đường điều khiển khí nén và Hình C.4 là một ví dụ về cấu hình cho đường điều khiển điện.

10.3 Điều kiện thử

10.3.1 Áp suất ps trong đường cung cấp là [0,65] MPa (=6,5 bar).

10.3.2 Thời gian chậm tác dụng của hệ thống phanh chính được đo tại đầu nối với bầu phanh ít thuận lợi nhất đối với thời gian chậm tác dụng.

10.3.3 Thiết bị/chức năng cảm biến tải trọng, nếu được lắp, phải được lắp tại vị trí/trạng thái tương ứng với xe toàn tải.

10.4 Quy trình thử

10.4.1 Nối bộ mô phỏng với rơ moóc hoặc sơ mi rơ moóc thử nghiệm và tăng áp suất đường cung cấp ps tới giá trị [0,65] MPa (=6,5 bar).

10.4.2 Xác định các giá trị tiệm cận của áp suất pA trong các bầu phanh.

10.4.3 Đo khoảng thời gian từ thời điểm áp suất pm, hoặc giá trị số tương đương, được bộ mô phỏng tạo ra trong đường điều khiển đạt tới áp suất [0,65] MPa (=6,5 bar) cho tới khi áp suất pA trong bầu phanh của rơ moóc hoặc sơ mi rơ moóc đạt đến [75]% giá trị tiệm cận.

Khoảng thời gian này, được làm tròn tới phần mười giây gần nhất theo nguyên tắc làm tròn số, không được vượt quá [0,4] s.

CHÚ THÍCH 1: Giá trị đo được lớn nhất cho phép là 0,4499 s.

CHÚ THÍCH 2: Trong trường hợp rơ moóc hoặc sơ mi rơ moóc được trang bị cả đường điều khiển khí nén và đường điều khiển điện, thời gian chậm tác dụng được xác định một cách độc lập cho mỗi đường.

10.5 Trình bày kết quả

Ghi lại thời gian đo được trong 10.4.3.

11. Phanh tự động

Mô phỏng một hư hỏng trong đường cung cấp mềm kết quả nối giữa xe kéo với rơ moóc, sơ mi rơ moóc bằng cách giảm áp suất ps trong đường cung cấp từ giá trị [0,65] MPa (=6,5 bar) tới mức nhỏ nhất là [0,1] MPa (= 1 bar) trong 1 s, và cần kiểm tra xác định có sự tăng áp suất ban đầu trong các bầu phanh trước khi ps giảm tới giá trị [0,2] MPa (= 2 bar). Áp suất đạt được trong các bầu phanh phải đạt giá trị đảm bảo tạo ra lực phanh riêng tối thiểu zaR bằng [0,135] đối với rơ moóc hoặc sơ mi rơ moóc đầy tải chuyển động tại vận tốc 40 km/h.

Nếu rơ moóc, sơ mi rơ moóc có cả đường điều khiển khí nén và đường điều khiển điện, phanh tự động có thể bị ngăn cản nếu như áp suất ps bị giảm miễn là áp suất trong bình (các bình) chứa khí nén của rơ moóc hoặc sơ mi rơ moóc đủ để đảm bảo một lực phanh riêng zaR tối thiểu bằng [0,135] đối với rơ moóc, sơ mi rơ moóc có đường điều khiển điện đang được kết nối điện. Khi chức năng phanh tự động bị ngăn cản, cần kiểm tra xác định hệ thống phanh chính của rơ moóc hoặc sơ mi rơ moóc đạt được lực phanh riêng zaR ở mức tối thiểu bằng [0,135] đối với xe toàn tải khi có một tín hiệu điều khiển hoàn toàn qua đường điều khiển điện tương ứng với [33280d = 0,65 MPa (=6,5 bar)]

12. Khuyết tật của phanh và các tín hiệu cảnh báo hư hỏng

12.1 Tín hiệu cảnh báo hệ thống chống khóa cứng khi phanh

12.1.1 Kiểm tra xác nhận hệ thống chống khóa cứng khi phanh bao gồm cả những điều khoản đưa vào hoạt động một sự cảnh báo quang học trên xe kéo qua giắc cắm 5 trong ISO 7638-1 và ISO 7638-2 về đầu nối điện.

Kiểm tra xác định tín hiệu cảnh báo sẽ hoạt động:

– khi có sự đứt mạch trong nguồn cung cấp điện năng cho hệ thống chống khóa cứng khi phanh, trong mạch ngoài tới bộ (các bộ) kiểm soát hoặc bộ điều biến hoặc sự làm việc sai chức năng của cảm biến của hệ thống chống khóa cứng khi phanh;

– khi hệ thống chống khóa cứng khi phanh của rơ moóc, sơ mi rơ moóc hoạt động mạnh và ngừng sau giai đoạn tự kiểm tra của hệ thống, nếu không xuất hiện chỉ một trong những hư hỏng nêu trên.

Ngoài ra, trong giai đoạn tự kiểm tra của hệ thống (trước khi tín hiệu cảnh báo ABS tắt) cần kiểm tra tối thiểu một chu kỳ làm việc của toàn bộ các van của bộ điều biến điều khiển điện.

CHÚ THÍCH: Nếu không có hư hỏng nào trong hệ thống, tín hiệu cảnh báo có thể trở lại hoạt động, miễn là nó tắt trước khi rơ moóc, sơ mi rơ moóc đạt tới vận tốc 15 km/h.

12.2 Kiểm tra tín hiệu cảnh báo EBS

Việc thực hiện các yêu cầu đối với các tín hiệu cảnh báo EBS phải phù hợp với các yêu cầu nêu trong TCVN 6929 : 2001, Phụ lục 17 (xem 8.1.6)

13. Thử rơ moóc, sơ mi rơ moóc được trang bị bộ phận tác động phanh lò xo tích năng

13.1 Các điều kiện ban đầu

Các cơ cấu phanh phải được điều chỉnh kỹ lưỡng, sát đến mức có thể cho phép.

Các bánh xe phải được chèn đảm bảo rơ moóc, sơ mi rơ moóc không bị trôi khi nhả phanh lò xo tích năng.

13.2 Thử sự giảm năng lượng

13.2.1 Tăng áp suất trong đường cung cấp của rơ moóc, sơ mi rơ moóc tới áp suất [0,75] MPa (= 7,5 bar) và ngắt đường cung cấp. Sử dụng một thiết bị điều khiển thích hợp lắp trên rơ moóc, sơ mi rơ moóc (ví dụ như một van chuyển hướng) để tạo áp suất (tới, ví dụ như, van rơle khẩn cấp) để tránh sự hoạt động của phanh tự động (phanh khẩn cấp).

Sử dụng một thiết bị điều khiển thích hợp lắp trên rơ moóc, sơ mi rơ moóc (van điều khiển phanh đỗ), phanh hết và nhả hết phanh lò xo tích năng 3 lần. Khoảng thời gian giữa mỗi lần bắt đầu phanh đến khi bắt đầu nhả phanh cho phép tối thiểu 10 s.

13.2.2 Sau chu kỳ nhả phanh lò xo tích năng lần 3, bánh xe được lắp phanh lò xo tích năng vẫn phải quay được tự do.

13.3 Thử bộ phận tác động phanh lò xo tích năng

Tăng áp suất trong đường cung cấp của rơ moóc, sơ mi rơ moóc tới khi áp suất trong buồng tích năng của bộ phận tác động phanh lò xo tích năng đạt được giá trị [0,7] MPa (= 7 bar), sau đó đóng đường cung cấp nhưng không xả khí từ đường này ra ngoài (để tránh sự hoạt động của phanh tự động)

Phanh hết và nhả hết phanh hệ thống phanh chính của rơ moóc, sơ mi rơ moóc thông qua đường điều khiển [4] lần, cho phép khoảng thời gian giữa mỗi lần bắt đầu phanh đến khi bắt đầu nhả phanh tối thiểu là 10 s. Tại các lần phanh này, thiết bị (các thiết bị)/ chức năng (các chức năng) cảm biến tải trọng, nếu có trang bị, phải ở vị trí/trạng thái tương ứng với xe đầy tải.

Sau lần nhả phanh thứ tư, đo áp suất trong buồng tích năng và kiểm tra xác nhận các bánhxe vẫn quay được tự do. Giảm áp suất bằng cách tạo ra sự rò rỉ, và ghi lại giá trị tại đó các bộ phận tác động phanh lò xo tích năng bắt đầu tạo nên một mô men phanh cản trở sự quay của bánh xe.

Áp xuất này phải nhỏ hơn áp suất trong buồng tích năng sau lần nhả phanh thứ tư của phanh chính.

13.4 Kiểm tra hệ thống nhả phanh phụ

Kiểm tra xác định rằng bằng các phương cách cơ khí hoặc khí nén có thể nhả phanh lò xo tích năng khi hệ thống nhả phanh thông thường không còn khả năng thực hiện chức năng.

14. Thử động lực (thử thay thế)

14.1 Qui định chung

Các phép thử trong 14.2 và 14.3 đại diện cho các phép thử trục tham chiếu liên quan đến Điều 15. Nếu các phép thử trục tham chiếu đã đạt được, kiểm tra theo các điều kiện của 15.2.3 nếu như kết quả của các phép thử trục tham chiếu có thể chuyển cho rơ moóc, sơ mi rơ moóc thử nghiệm. Trong trường hợp này không cần thực hiện phép thử mới loại I hoặc loại III.

14.2 Thử thay thế loại I (Thử đối với rơ moóc loại O2 và O3)

Nếu một phép thử thay thế loại I được chọn thay cho phép thử trên đường nêu trong 20.4, phép thử này phải được thực hiện với một cơ cấu phanh hoàn chỉnh, bánh xe và lốp nằm trên băng thử con lăn tốc độ cao hoặc trên một băng thử quán tính.

14.2.1 Thử trên băng thử con lăn tốc độ cao

Băng thử con lăn phải có động cơ công suất kéo bánh xe thắng được tác động phanh để hoàn thành các phép thử sau.

14.2.1.1 Bánh xe được chất tải theo qui định của nhà sản xuất.

14.2.1.2 Thời gian phanh đối với thử hiệu quả phanh nguội phù hợp với 14.2.3.1 và đối với thử phanh nóng sau đó phù hợp với 14.2.3.3 phải là [1] s, sau một thời gian ban đầu không vượt quá 0,6 s.

CHÚ THÍCH: Sự hạn chế thời gian phanh là cần thiết vì với băng thử thông thường, phép thử này chống lại công suất kéo của động cơ dẫn động băng thử.

14.2.2 Thử trên băng thử quán tính

14.2.2.1 Để thực hiện thử trên băng thử quán tính cơ bản theo 14.2.3.1 và thử phanh nóng sau đó theo 14.2.3.3, băng thử phải có một quán tính quay mô phỏng một phần khối lượng quán tính định trước của xe. Phần khối lượng này là khối lượng tạo nên tải trọng bánh xe tác động lên bánh xe thử, theo qui định của nhà sản xuất.

14.2.2.2 Khối lượng quán tính có thể được kết nối trực tiếp với cơ cấu phanh hoặc qua lốp và bánh xe.

14.2.2.3 Tại bánh xe không có lực phanh, mô men tác động đến sự phanh được điều chỉnh bằng cách trừ đi một mô men tương đương với mức độ cản zr do cản lăn, bằng [0,01]

14.2.3 Tiến hành thử

14.2.3.1 Thử hiệu quả phanh nguội

Thử hiệu quả phanh nguội nhằm mục đích so sánh với thử phanh nóng được thực hiện trước khi bắt đầu giai đoạn làm nóng.

Thực hiện phanh 3 lần từ vận tốc ban đầu tương đương với vận tốc trên đường là [40] km/h, mỗi lần phanh trong thời gian khoảng chừng [2] s. Mỗi lần dừng phanh được thực hiện ở cùng một áp suất bộ phận tác động phanh pA xác định bằng tính toán trên cơ sở kết quả sẽ tạo ra một lực phanh riêng có tải zpW tối thiểu bằng 0,5. Áp suất pA không vượt quá [0,65] MPa (6,5 bar) và nhiệt độ phanh ban đầu của mỗi lần phanh xấp xỉ bằng và không lớn hơn [100]oC.

Lực phanh riêng trung bình của ba lần phanh này được lấy làm giá trị lực phanh riêng của phép thử.

14.2.3.2 Giai đoạn làm nóng

Năng lượng yêu cầu cung cấp cho cơ cấu phanh thử nghiệm được tạo ra từ động cơ của băng thử động lực bằng cách duy trì ở một vận tốc không đổi tương đương với vận tốc chuyển động trên đường [40] km/h trên một quãng đường [1700] m với một lực phanh riêng không đổi bằng [0,07]. Đối với những trường hợp trong khi thử nghiệm không có lực cản lăn của lốp, lực phanh riêng rẽ phải giảm xuống bằng [0,06].

Có thể cung cấp một dòng không khí làm mát, tốc độ và hướng của dòng khí được mô phỏng theo điều kiện thực tế tác động lên xe. Tốc độ của dòng khí sử dụng vair không lớn hơn [13,2] km/h, và nhiệt độ của không khí làm mát bằng nhiệt độ môi trường.

14.2.3.3 Thử hiệu quả phanh khi cơ cấu phanh nóng

Phép thử này được thực hiện trong các điều kiện giống như thử hiệu quả phanh nguội theo 14.2.3.1 và đặc biệt là với cùng một áp suất pA trong bộ phận tác động phanh như đã được ghi lại trong thử phanh nguội.

Bắt đầu gia tốc (tạo vận tốc) cho bánh xe thử trong vòng [60]s sau khi kết thúc quá trình làm nóng mô tả trong 14.3.3.2 và việc thực hiện phanh bắt đầu càng sớm càng tốt khi vận tốc bánh xe thử đạt tới giá trị tương đương [40] km/h.

Phép thử này phải đưa ra một lực phanh riêng đáp ứng hai điều kiện sau:

a) tối thiểu phải đạt [60]% củ lực phanh riêng của thử hiệu quả phanh nguội nêu trong 14.2.3.1, và;

b) lực phanh riêng zpaW đạt được từ phép thử này phải lớn hơn hoặc bằng [0,36]

14.2.4 Thử quay tự do – Cơ cấu tự động điều chỉnh cơ cấu phanh

Nếu xe có trang bị cơ cấu tự động điều chỉnh cơ cấu phanh, ví dụ như một cơ cấu tự động điều chỉnh khe hở (giữa má phanh và trống phanh), cần kiểm tra một trong những điều kiện sau đây được thỏa mãn:

a) có thể quay bánh xe bằng tay khi cơ cấu phanh nguội, có nhiệt độ ≤ [100]oC;

b) tại vận tốc không đổi tương đương với v = [60] km/h và phanh được nhả, nhiệt độ xấp xỉ không vượt quá mức tăng nhiệt độ của trống/đĩa phanh là [80]oC.

14.2.5 Trình bày kết quả

Những chi tiết sau sẽ được ghi lại:

a) giá trị đo được của lực phanh do cơ cấu phanh sinh ra trong cả hai phép thử hiệu quả phanh nguội và hiệu quả phanh nóng;

b) giá trị tính toán lực phanh riêng do cơ cấu phanh sinh ra trong cả hai phép thử hiệu quả phanh nguội và hiệu quả phanh nóng;

c) kiểu băng thử phanh (xem 14.2.1 và 14.2.2);

d) áp suất pA trong bộ phận tác động phanh trong thử hiệu quả phanh nguội và hiệu quả phanh nóng;

e) khoảng thời gian từ khi kết thúc giai đoạn làm nóng tới khi bắt đầu phanh của phép thử phanh nóng. Các kết quả khác phải được ghi trong báo cáo thử như yêu cầu trong Phụ lục B.

14.3 Thử thay thế loại III (Thử đối với rơmoóc loại O4)

14.3.1 Qui định chung

Nếu một phép thử thay thế loại III được chọn thay cho phép thử trên đường trong 20.5 (xem 8.3), phép thử này được thực hiện với một cơ cấu phanh hoàn chỉnh, bánh xe và lốp nằm trên băng thử con lăn tốc độ cao hoặc trên một băng thử quán tính.

Phép thử này bao gồm một phép thử hiệu quả phanh nguội kèm theo một giai đoạn làm nóng và một phép thử cơ cấu phanh nóng, hoàn thành với một phép thử chạy không.

14.3.2 Thử trên băng thử con lăn tốc độ cao

14.3.2.1 Băng thử con lăn phải có động cơ đủ công suất kéo bánh xe thắng được tác động phanh để hoàn thành các phép thử sau.

14.3.2.2 Bánh xe được chất tải theo qui định của nhà sản xuất.

14.3.2.3 Thời gian phanh đối với thử hiệu quả phanh nguội phù hợp với 14.3.4.1 và đối với thử phanh nóng sau đó phù hợp với 14.3.4.3 phải là [1] s, sau một thời gian ban đầu không vượt quá [0,6]s.

CHÚ THÍCH: Sự hạn chế thời gian phanh là cần thiết vì với băng thử thông thường, phép thử được làm cản lại công suất kéo của động cơ dẫn động băng thử.

14.3.3 Thử trên băng thử quán tính

14.3.3.1 Để thực hiện thử hiệu quả phanh nguội trên băng thử quán tính theo 14.3.4.1 và thử phanh nóng sau đó theo 14.3.4.3, băng thử phải có một quán tính quay mô phỏng một phần khối lượng quán tính định trước của xe. Phần khối lượng này là khối lượng tạo nên tải trọng bánh xe tác động lên bánh xe thử, theo qui định của nhà sản xuất.

14.3.3.2 Khối lượng quán tính có thể được kết nối trực tiếp với cơ cấu phanh hoặc qua lốp và bánh xe.

14.3.3.3 Tại bánh xe không có lực phanh, mô men tác động đến sự phanh được điều chỉnh bằng cách trừ đi một mô men tương đương với mức độ cản zr do cản lăn, bằng [0,01]

14.3.4 Tiến hành thử

14.3.4.1 Thử hiệu quả phanh nguội

Thử hiệu quả phanh nguội phải được thực hiện trước giai đoạn làm nóng. Phép thử này được thực hiện theo qui trình 14.2.3.1 ngoại trừ vận tốc ban đầu được điều chỉnh ở mức tương đương với vận tốc trên đường là [60] km/h. Lực phanh riêng trung bình của phép thử và áp suất bộ phận tác động phanh pA tương ứng phải được ghi lại.

14.3.4.2 Giai đoạn làm nóng

14.3.4.2.1 Thử trên băng thử con lăn tốc độ cao

Toàn bộ phép thử bao gồm [20] lần phanh, mỗi lần thực hiện một chu kỳ phanh trong thời gian [60] s (thời gian phanh [25] s và thời gian phục hồi [35]s). Năng lượng yêu cầu cung cấp cho cơ cấu phanh thử được tạo ra ở một vận tốc không đổi tương đương với vận tốc chuyển động trên đường [30] km/h.

Lực phanh riêng là không đổi bằng [0,06], ngoài trừ các trường hợp trong khi thử không có lực cản lăn của lốp, lực phanh riêng sẽ phải giảm xuống bằng [0,05]. Trong quá trình thử, có thể sử dụng một dòng không khí làm mát có tốc độ và hướng của dòng khí được mô phỏng theo điều kiện chuyển động của xe. Tốc độ của dòng khí không lớn hơn [10] km/h, và nhiệt độ của dòng khí làm mát bằng nhiệt độ môi trường.

14.3.4.2.2 Thử trên băng thử quán tính

Toàn bộ phép thử bao gồm [20] lần phanh trên chu kỳ thời gian là [60]s (thời gian giữa hai lần bắt đầu phanh liên tiếp), áp suất tác động yêu cầu tại bầu phanh thử nghiệm phải tạo ra một lực phanh riêng tương đương ở lần phanh đầu tiên là [0,3] và duy trì ở cùng áp suất này trong bầu phanh đối với các lần phanh sau đó. Vận tốc ban đầu tại mỗi lần bắt đầu phanh phải tương đương với vận tốc chuyển động thẳng [60] km/h và duy trì tác động phanh tới khi vận tốc giảm tới [30] km/h.

Trong quá trình thử, có thể sử dụng một dòng không khí làm mát có tốc độ và hướng của dòng khí được mô phỏng theo điều kiện thực tế tác động lên xe. Tốc độ của dòng khí làm mát không lớn hơn [20] km/h, và nhiệt độ của không khí làm mát bằng nhiệt độ môi trường.

14.3.4.3 Thử hiệu quả phanh khi cơ cấu phanh nóng

Phép thử này được thực hiện trong các điều kiện giống như thử hiệu quả phanh nguội theo 14.3.4.1 và đặc biệt là với cùng một áp suất pA trong bộ phận tác động phanh như đã được ghi lại trong thử phanh nguội.

Bắt đầu gia tốc (tạo gia tốc) cho bánh xe thử nghiệm trong vòng [60]s sau khi kết thúc quá trình làm nóng và việc thực hiện phanh bắt đầu càng sớm càng tốt khi vận tốc bánh xe thử đạt tới giá trị tương đương [60] km/h.

Phép thử này phải đưa ra một lực phanh riêng đáp ứng hai điều kiện sau:

a) tối thiểu phải đạt [60]% của lực phanh riêng của phép thử hiệu quả phanh nguội nêu trong 14.3.4.1, và;

b) lực phanh riêng zpaW đạt được từ phép thử này phải lớn hơn hoặc bằng [0,4].

14.3.5 Thử quay tự do – Cơ cấu tự động điều chỉnh cơ cấu phanh

Nếu xe có trang bị cơ cấu tự động điều chỉnh cơ cấu phanh, ví dụ như một cơ cấu tự động điều chỉnh khe hở (giữa má phanh và trống phanh), cần kiểm tra xác định một trong những điều kiện sau đây được thỏa mãn:

a) có thể quay bánh xe bằng tay khi cơ cấu phanh nguội, có nhiệt độ nhỏ hơn hoặc bằng [100]oC;

b) tại vận tốc không đổi tương đương với v = [60] km/h và phanh được nhả, nhiệt độ xấp xỉ không vượt quá mức tăng nhiệt độ của trống/đĩa phanh là [80]oC;

14.3.6 Trình bày kết quả

Những chi tiết sau sẽ được ghi lại:

a) giá trị đo được của lực phanh do cơ cấu phanh sinh ra trong cả hai phép thử hiệu quả phanh nguội và hiệu quả phanh nóng;

b) giá trị tính toán lực phanh riêng do cơ cấu phanh sinh ra trong cả hai phép thử hiệu quả phanh nguội và hiệu quả phanh nóng;

c) kiểu băng thử phanh (xem 14.3.2 và 14.3.3);

d) áp suất pA trong bộ phận tác động phanh trong thử hiệu quả phanh nguội và hiệu quả phanh nóng;

e) khoảng thời gian từ khi kết thúc giai đoạn làm nóng tới khi bắt đầu phanh của phép thử phanh nóng. Các kết quả khác phải được ghi trong báo cáo thử như yêu cầu trong Phụ lục B.

15. Sử dụng kết quả của thử loại I hoặc loại III cho các xe khác

15.1 Qui định chung

Tùy theo lựa chọn của nhà sản xuất, thử loại I hoặc loại III không cần thực hiện đối với xe đệ trình phê duyệt kiểu trong các trường hợp sau:

a) xe có các phần như: các lốp có liên quan, năng lượng phanh hấp thụ trên mỗi trục, đặc điểm kỹ thuật của bánh xe và các bộ phận của phanh, về phương diện phanh là như nhau 1) hoặc có yêu cầu ít khắt khe hơn đối với một xe đã đạt các phép thử loại I hoặc III và đã được phê duyệt kiểu cho một khối lượng trên trục không thấp hơn khối lượng của mỗi trục của rơ moóc hoặc sơ mi rơ moóc đang đệ trình phê duyệt kiểu;

b) xe mà trục (các trục) của xe, các lốp có liên quan, năng lượng phanh hấp thụ trên mỗi trục, đặc điểm kỹ thuật của bánh xe và các bộ phận của phanh, về phương diện là như nhau 2) hoặc có yêu cầu ít khắt khe hơn đối với một trục hoặc các trục đã đạt các phép thử riêng cho trục loại I hoặc loại III tại khối lượng trên trục không thấp hơn khối lượng của mỗi trục rơ moóc hoặc sơ mi rơ moóc đang đệ trình phê duyệt kiểu, miễn là năng lượng phanh hấp thụ trên mỗi trục không lớn hơn năng lượng hấp thụ trên trục trong phép thử có liên quan hoặc các phép thử thực hiện trên trục (các trục) riêng biệt;

c) xe được trang bị các cơ cấu phanh cùng kiểu loại như trên trục (các trục) tham chiếu thỏa mãn các yêu cầu cần kiểm tra của 15.2.3 về mặt các đặc tính kỹ thuật so với trục tham khảo. Khối lượng tĩnh tại đó trục (các trục) tham chiếu đã đạt các phép thử có liên quan loại I hoặc loại III phải không nhỏ hơn khối lượng tĩnh của mỗi trục rơ moóc hoặc sơ mi rơ moóc đang đệ trình phê duyệt kiểu. Cũng như vậy, năng lượng phanh hấp thụ trên mỗi trục rơ moóc hoặc sơ mi rơ moóc phải không lớn hơn năng lượng hấp thụ trên trục trong phép thử hoặc các phép thử thực hiện đối với trục (các trục) tham chiếu.

15.2 Trình bày kết quả

Khi áp dụng các điều kiện trong 15.1, các chi tiết liệt kê từ 15.2.1 tới 15.2.3 phải được cung cấp.

15.2.1 Rơ moóc hoặc sơ mi rơ moóc nêu trong 15.1a

Cần cung cấp số phê duyệt kiểu của xe tham chiếu.

15.2.2 Trục (các trục) xe nêu trong 15.1b

Cần cung cấp số của báo cáo thử trục tham chiếu và hoàn thành Bảng 7.

15.2.3 Rơ moóc hoặc sơ mi rơ moóc nêu trong 15.1c

Cần phải thực hiện các tính toán nêu từ 15.2.3.1 đến 15.2.3.5, sử dụng các giá trị đối với trục tham chiếu như được liệt kê trong Phụ lục đầy đủ B.

CHÚ THÍCH: đối với mỗi trục thứ i, trục tham chiếu tương ứng phải được biểu thị với chỉ số ei (như trong Bảng 1)

15.2.3.1 Hành trình sA của bộ phận tác động phanh trong thử đặc tính phanh nóng được tính toán riêng biệt cho mỗi trục của rơ moóc hoặc sơ mi rơ moóc và đối với thử loại I hoặc loại III, sử dụng công thức sau:

![]()

Các giá trị l được lấy từ tính toán phanh và giá trị sAe và le từ báo cáo thử trục tham chiếu tương ứng. Giá trị hành trình tính toán sA không lớn hơn các giá trị sAp tương ứng mà tại đó lực giảm xuống 10%. Đối với thiết kế cơ cấu phanh bánh xe có chiều dài đòn không làm rõ được, giá trị sAe phải được so sánh với giá trị sAp tương ứng mà không có tính toán nào khác.

15.2.3.2 Lực đẩy đầu ra trung bình, FA tại áp suất pA trong bộ phận tác động phanh tương ứng với áp suất đường điều khiển pm = 0,65 MPa (=6,5 bar) được xác định riêng biệt cho mỗi trục của rơ moóc hoặc sơ mi rơ moóc. Lực đẩy này dựa trên giá trị áp suất pA trong bộ phận tác động phanh của mỗi trục tại áp suất pm = 0,65 MPa (= 6,5 bar), và nhận được từ tính toán phanh. Lực đẩy đầu ra trung bình của mỗi bộ phận tác động phanh đối với các giá trị áp suất pA này được cho bởi nhà sản xuất bộ phận tác động phanh.

15.2.3.3 Mô men đầu vào trục cam C, được tính toán riêng biệt cho mỗi trục phanh của rơ moóc, sơ mi rơ moóc tại áp suất pA như đã sử dụng trong 15.2.3.2, theo công thức sau:

Ci = (FAi) x (li)

trong đó

FA được xác định trong 15.2.3.2;

Giá trị tính toán C không lớn hơn giá trị Cadm liên quan được cho bởi nhà sản xuất phanh

Các tính toán được thực hiện với giá trị của pm = 0,65 MPa (=6,5 bar).

CHÚ THÍCH: Sẽ thực tế hơn nếu sử dụng giá trị pm cao hơn 0,65 MPa (=6,5 bar) và có thể sử dụng các giá trị lên tới áp suất cắt được sử dụng.

Việc so sánh các giá trị C tính toán được không thực hiện đối với giá trị Cmax, nhưng tới một giá trị Cadm thấp hơn một mức độ nào đó thì cần phải kể đến sự khác nhau giữa giá trị lớn nhất của pm và giá trị pm = 0,65 MPa (= 6,5 bar).

Những giá trị của Cmax và Cadm do nhà sản xuất phanh đưa ra.

Đối với các thiết kế cơ cấu phanh bánh xe không có chiều dài đòn phanh xác định, giá trị FA không loại trừ các giá trị FAadm thích hợp. Giá trị FAadm có thể xác định qua FAmax.

15.2.3.4 Đặc tính phanh nóng của trục FBai được tính toán riêng biệt cho mỗi trục rơ moóc hoặc sơ mi rơ moóc (đối với thử loại I và III) theo công thức sau:

![]()

Các giá trị Ce, Coe, và Re được lấy từ báo cáo thử trục tham chiếu tương ứng, trong các giá trị của Fi, Ri và C’i có liên quan đến các dạng được tính toán.

Khi các áp suất pAe sử dụng để xác định giá trị Ce của trục tham chiếu là không đồng nhất với các giá trị pA sử dụng trong 15.2.3.2, khi đó các giá trị C được tính toán trong 15.2.3.3 cần được chuyển đổi, từng giá trị một, tới giá trị pAe tương ứng. Ký hiệu của mỗi giá trị chuyển đổi trong trường hợp này là C’.

Các giá trị Co do nhà sản xuất phanh đưa ra. Giá trị R phải không nhỏ hơn 0,8 Re, và có thể lớn hơn Re, miễn là các yêu cầu của 15.2.3.5 được đáp ứng.

Trong trường hợp thiết kế phanh bánh xe có chiều dài cần đòn không xác định được, các giá trị gần đúng của lực đẩy đầu ra (FA) của bộ phận tác động phanh được sử dụng thay cho mô men đầu vào trục cam (C).

15.2.3.5 Đặc tính lực phanh riêng nóng zBaR, được tính riêng biệt cho rơ moóc, sơ mi rơ moóc đối với thử loại I và loại III, theo công thức sau:

![]()

có nghĩa là tổng cộng tất cả các giá trị FBa riêng lẻ đã được xác định trong 15.2.3.4.

Đối với thử loại I, giá trị lực phanh riêng tính toán zBaRI không nhỏ hơn 0,36 và không nhỏ hơn 60% của zaR, ở đây zaR được lấy từ tính toán phanh rơ moóc, sơ mi rơ moóc.

Đối với thử loại III, giá trị lực phanh riêng tính toán zBaRI không nhỏ hơn 0,4 và không nhỏ hơn 60% của zaR, ở đây zaR được lấy từ tính toán phanh rơ moóc, sơ mi rơ moóc.

16. Sai lệch điều khiển của thiết bị/chức năng cảm biến tải trọng – Thử tĩnh

Thay cho thử trên đường (xem 20.3) một phép thử tĩnh (và so sánh với đặc tính nhận được khi không có sự sai lệch điều khiển) có thể được qui định bởi nhà sản xuất (xem 6.12), nếu như xe được kéo hoặc là sơ mi rơ moóc, moóc trục trung tâm hoặc rơ moóc hoàn toàn có một thiết bị/chức năng cảm biến tải trọng riêng kiểm soát sự phanh trên toàn bộ các trục.

Với sự điều khiển thiết bị/chức năng cảm biến tải trọng ở trong tình trạng hư hỏng, ghi lại áp suất lớn nhất pA có thể đạt được trong bộ phận tác động phanh ở một lần phanh hoàn tòa.

Trên cơ sở áp suất pm bằng áp suất pA trong trạng thái toàn tải (không có sai lệch điều khiển thiết bị/chức năng cảm biến tải trọng), sử dụng đồ thị của zaR đối với pm như đã đề cập đến trong 18.1.1, nhưng đối với trạng thái toàn tải, để xác định nếu như áp suất lớn nhất ghi lại được pA sẽ đưa đến một lực phanh riêng của xe toàn tải tối thiểu phải bằng:

– 0,135 đối với sơ mi rơ moóc, hoặc

– 0,150 đối với rơ moóc trục trung tâm, hoặc

– 0,150 đối với rơ moóc hoàn toàn,

bằng mức [30 %] của yêu cầu đối với thử kiểu 0 cho rơ moóc, sơ mi rơ moóc toàn tải.

CHÚ THÍCH: Trong trường hợp thiết bị cảm biến tải trọng cơ khí, hư hỏng điều khiển là hư hỏng liên kết giữa tay đòn tác động của thiết bị cảm biến tải trọng với trục xe. Trong trường hợp thiết bị/chức năng cảm biến tải trọng khí nén, hư hỏng điều khiển là sự mất hoàn toàn tín hiệu (các tín hiệu) điều khiển từ hệ thống treo khí nén (đối với phép thử này khuyến nghị cần duy trì áp suất khí nén trong hệ thống treo khí nén để ngăn ngừa khả năng hư hỏng các túi khí/bóng khí của hệ thống treo khí nén).

Nếu như quan hệ của pm và pA ở trạng thái xe đầy tải (phần điều khiển thiết bị/chức năng cảm biến tải trọng không hư hỏng) không là tỷ lệ 1:1, kéo theo quan hệ của pm đối với zaR sẽ bị biến đổi tương tự, cần xác định xem giá trị áp suất lớn nhất ghi được pA có đạt được yêu cầu đối với zaR không.

17. Hư hỏng thiết bị phụ

Tăng áp suất trong đường cung cấp của rơ moóc, sơ mi rơ moóc tới [0,75] MPa (=7,5 bar) sau đó đóng đường cung cấp nhưng không mở thông đường này (để tránh sự tự động phanh của hệ thống phanh).

Mô phỏng một hư hỏng cơ khí và/hoặc hư hỏng điện trong thiết bị phụ dẫn đến kết quả làm giảm áp suất khí nén và sau khi để cho áp suất khí nén trong các bình chứa ổn định ở mức [0,65] MPa (= 6,5 bar) phanh bằng phanh chính qua đường điều khiển.

Trong trường hợp hư hỏng này không đưa tới hư hỏng trong điều khiển của thiết bị (các thiết bị)/chức năng cảm biến tải trọng, áp suất trong hệ thống phanh chính phải tạo được một lực phanh riêng không nhỏ hơn [80] % yêu cầu của thử kiểu O cho kiểu thử riêng rơ moóc, sơ mi rơ moóc ([0,5] đối với rơ moóc trục trung tâm; [0,45] đối với sơ mi rơ moóc).

CHÚ THÍCH 1: Nếu một giá trị 0,52 MPa (= 5,2 bar) đạt được trong bình chứa (các bình chứa) của hệ thống phanh chính, yêu cầu về lực phanh riêng này được cho là đã được đáp ứng. Nếu áp suất là nhỏ hơn, có khả năng lực phanh riêng yêu cầu có thể đạt được do các phần tử hệ thống được sử dụng. Trong trường hợp này có thể chỉ ra bằng tính toán, hoặc một phép thứ trên đường được thực hiện để xác định rằng yêu cầu trên là được thỏa mãn.

Trong trường hợp hư hỏng này dẫn tới hư hỏng trong điều khiển của thiết bị (các thiết bị)/chức năng cảm biến tải trọng (ví dụ như làm mất tín hiệu của hệ thống treo khí nén), áp suất trong hệ thống phanh chính phải tạo được một lực phanh riêng không nhỏ hơn [30] % yêu cầu của thử kiểu 0 cho kiểu thử riêng rơ moóc, sơ mi rơ moóc ([0,5] đối với rơ moóc trục trung tâm; [0,45] đối với sơ mi rơ moóc).

CHÚ THÍCH 2: Nếu một giá trị 0,2 MPa (= 2 bar) đạt được trong bình chứa (các bình chứa) của hệ thống phanh chính thì yêu cầu về lực phanh riêng này được xem là đã được đáp ứng. Nếu áp suất là nhỏ hơn, có khả năng lực phanh riêng yêu cầu có thể đạt được do các phần tử hệ thống được sử dụng. Trong trường hợp này có thể chỉ ra bằng tính toán, hoặc một phép thử trên đường được thực hiện để xác định rằng yêu cầu trên được thỏa mãn.

18. Thử đặc tính phanh cơ bản – Không tải

18.1 Thử kiểu O (Hiệu quả phanh nguội của hệ thống phanh chính)

18.1.1 Tiến hành thử

Hiệu quả hệ thống phanh chính của rơ moóc, sơ mi rơ moóc zaR có thể được tính toán hoặc từ lực phanh riêng đạt được zaC của đoàn xe (xe kéo và rơ moóc hoặc sơ mi rơ moóc) khi chỉ có rơ moóc hoặc sơ mi rơ moóc được phanh (xem 18.1.1.1) hoặc từ lực phanh riêng đạt được zaC của đoàn xe (xe kéo và rơ moóc hoặc sơ mi rơ moóc) và lực FL đo được trên khớp nối (xem 18.1.1.2)

Động cơ của xe kéo phải được ngắt khi thực hiện phanh.

Một loạt năm lần phanh sơ bộ của hệ thống phanh chính có thể được thực hiện để làm quen xe.

Trong trường hợp đường điều khiển khí nén, giá trị của zaR phải được thể hiện bằng đồ thị liên quan với áp suất đường điều khiển pm. Với ps không lớn hơn [0,7] MPa (= 7 bar) và pm không vượt quá [0,65] MPa (= 6,5 bar), tối thiểu một giá trị của zaR phải lớn hơn hoặc bằng lực phanh riêng quy định.

Trong trường hợp đường điều khiển điện, giá trị của zaR phải được thể hiện bằng đồ thị liên quan với các tín hiệu dữ liệu số không vượt quá [33280 d(0,65 MPa (= 6,5 bar))] như được xác định trong ISO 11992-2.

ZaR = [0,5] cho rơ moóc và rơ moóc có trục trung tâm

Hoặc

ZaR = [0,45] cho sơ mi rơ moóc.

18.1.1.1 Trường hợp chỉ phanh rơ moóc hoặc sơ mi rơ moóc

Phép thử này bao gồm nhiều nhất 5 lần phanh bằng hệ thống phanh chính từ vs = [60] km/h. Tốc độ tại đó hệ thống phanh được nhả, được tính theo công thức sau:

![]()

Xác định lực phanh riêng lớn nhất zaC của đoàn xe, với xe kéo không phanh, không có sự khóa cứng bánh xe rơ moóc hoặc sơ mi rơ moóc. Nhằm mục đích này, các áp suất khác nhau pm được cung cấp cho đường điều khiển rơ moóc hoặc sơ mi rơ moóc bằng việc dùng thiết bị tham khảo trong 8.6.

Lực phanh riêng đạt được cho riêng rơ moóc hoặc sơ mi rơ moóc được tính như sau:

![]()

18.1.1.2 Trường hợp phanh cả xe kéo và rơ moóc hoặc sơ mi rơ moóc

Quy trình sau có thể được áp dụng khi phanh cả đoàn xe gồm xe kéo và rơ moóc hoặc sơ mi rơ moóc.

Đo lực phanh riêng của cả đoàn xe và đo lực FL trên cơ cấu móc nối cơ khí với các áp suất khác nhau pm.

Lực phanh riêng của rơ moóc hoặc sơ mi rơ moóc được tính như sau:

![]()

trong đó: FL là âm nếu cơ cấu móc nối bị nén.

18.1.2 Trình bày kết quả

18.1.2.1 Trong mỗi lần thử phanh, những thông tin sau được ghi lại:

a) tốc độ thực tế của đoàn xe tại thời điểm bắt đầu phanh;

b) áp suất đường cung cấp ps;

c) áp suất đường điều khiển pm;

d) áp suất trong bộ phận tác động phanh pA;

e) lực phanh riêng zaC;

f) lực dọc trên cơ cấu móc nối cơ khí FL (trong trường hợp thử theo 18.1.1.2);

g) bất kỳ sự hãm cứng bánh xe nào, sự lệch hướng của xe khỏi quỹ đạo chuyển động định trước hoặc những rung động bất thường.

18.1.2.2 Những thông tin bổ sung sau được ghi lại cho cả loạt thử

a) những điều kiện môi trường;

b) mã nhận dạng phương tiện;

c) điều kiện chất tải của xe (bao gồm tải trọng phân bố trên từng trục);

d) cỡ (các cỡ) lốp.

18.1.2.3 Các kết quả nhận được trong 18.1.2.1 và 18.1.2.2 có thể thuận tiện trình bày trong một bảng, nhưng giá trị tính toán zaR phải được trình bày dạng đồ thị theo pm.

19. Thử hệ thống chống khóa cứng khi phanh/hệ thống điều khiển phanh điện tử (ABS/EBS) – Không tải

19.1 Xác định sự sử dụng lực bám trên bề mặt bám cao

19.1.1 Phép đo này được thực hiện với tất cả các trục của rơ moóc hoặc sơ mi rơ moóc đang được phanh nhưng hệ thống phanh chính của xe kéo không hoạt động. Từ vận tốc chuyển động ban đầu [50] km/h đo lực phanh riêng z mà rơ moóc hoặc sơ mi rơ moóc, với sự hoạt động của hệ thống chống khóa cứng khi phanh, có thể đạt được trên bề mặt bám cao. Hệ số bám của bề mặt này sẽ được đo trong giai đoạn tiếp theo của qui trình này.

Phép thử này được thực hiện với lực đạp phanh/áp suất đường điều khiển đủ để đảm bảo tái hiện một chu kỳ đầy đủ thực hiện chức năng của hệ thống chống khóa cứng khi phanh. Một chu kỳ đầy đủ là khi hệ thống chống khóa cứng khi phanh biến điệu lặp lại lực phanh và phải được đảm bảo rằng khi đó áp suất đường điều khiển ít nhất là lớn hơn áp suất bề mặt má phanh 1 bar.

Kết quả lực phanh riêng được tính toán từ thời gian t, tính bằng giây, nhận được khi vận tốc giảm từ [40] km/h xuống [20] km/h, và được tính theo công thức sau:

![]()

19.1.2 Lặp lại phép thử này hơn hai lần trên cùng phần bề mặt đường và tính toán thời gian tm trung bình của 3 giá trị t nhận được để xác định zCAL dùng để tính toán sự sử dụng lực bám theo công thức sau:

Lực phanh riêng của đoàn xe (chỉ có rơ moóc hoặc sơ mi rơ moóc được phanh) khi hệ thống chống khóa cứng khi phanh hoạt động

![]()

19.1.3 Giá trị zCAL này được dùng để xác định zRAL cho riêng rơ moóc, sơ mi rơ moóc, và từ đó tính được hệ số sử dụng lực bám ε, một khi đo được hệ số bám đối với bề mặt kR.

Tuy nhiên, zRAL bị ảnh hưởng bởi các lực từ xe kéo tác động lên rơ moóc, sơ mi rơ moóc và ảnh hưởng đó sẽ được xem xét đối với từng kiểu rơ moóc, sơ mi rơ moóc, sau khi hoàn thành việc đo và tính toán hệ số bám thực tế.

Cuối cùng, hệ số sử dụng lực bám nhận được bằng công thức:

![]()

19.2 Xác định hệ số bám lớn nhất trên bề mặt bám cao

Phép thử này được thực hiện ngay sau khi đo xác định sự sử dụng lực bám (xem 19.1) và sẽ ảnh hưởng lớn đến phép thử này nếu như bề mặt đường bị ẩm ướt, nên phép thử này cần được thực hiện ở cùng mức độ ẩm. Tuy nhiên, đối với mặt đường khô có thể thử bất cứ lúc nào.

Phương pháp sử dụng tùy thuộc vào kiểu rơ moóc hoặc sơ mi rơ moóc thử nghiệm và do các lực tác dụng khác nhau nên cần thực hiện các tính toán khác nhau đối với rơ moóc và sơ mi rơ moóc/moóc trục trung tâm như nêu dưới đây.

19.2.1 Rơ moóc

19.2.1.1 Trục trước

19.2.1.1.1 Để đánh giá trục trước, trong quá trình thử cần làm cho hệ thống phanh trên trục sau không tác dụng và bằng bất cứ cách nào khác đảm bảo hệ thống chống khóa cứng khi phanh không hoạt động trong khoảng tốc độ từ [40] km/h đến [20] km/h.

Với xe kéo không tham gia vào hiệu quả phanh như trong 19.1, xác định hệ số bám lớn nhất của bề mặt bám đối với trục trước theo quy trình nêu ra dưới đây.

Kết quả nhận được sử dụng trong các tính toán giá trị độ bám trung bình của bề mặt bám để đánh giá sự sử dụng lực bám của rơ moóc.

19.2.1.1.2 Thực hiện một số lần phanh đoàn xe từ vận tốc ban đầu 50 km/h trên mặt đường thử.

Trong mỗi lần phanh áp suất trong đường điều khiển được giữ cố định nhưng sẽ được tăng lên cho lần chạy sau đó cho tới khi đạt được kết quả gia tốc phanh của đoàn xe lớn nhất (gần như chắc chắn có sự trượt nhẹ xảy ra ở khoảng cuối quá trình phanh). Cần đảm bảo rằng kết quả gia tốc lớn nhất bao gồm một chuỗi các sự gia tăng đến điểm khi các bánh xe là sắp sửa bị khóa trong quá trình phanh.

Lực phanh riêng zC được tính toán qua thời gian t (tính bằng giây) nhận được khi vận tốc giảm từ 40 km/h đến 20 km/h như sau:

![]()

Trong qui trình này cần chú ý ngăn ngừa sự tăng nhiệt độ của cơ cấu phanh lớn hơn 100 oC (cho phép có các giai đoạn làm mát cơ cấu phanh), vì điều này ảnh hưởng đến đặc tính phanh và làm sai lệch kết quả.

Từ giá trị thời gian t1 (tmin) nhỏ nhất ghi lại được, lựa chọn [3] giá trị t nằm trong khoảng tmin và 1,05 tmin và tính giá trị trung bình cộng tm và từ đó tính toán lực phanh riêng tối ưu như sau:

![]()

Nếu chứng minh được rằng có các lý do thực tế làm cho không nhận được ba giá trị xác định trên thì có thể sử dụng thời gian nhỏ nhất tmin thay cho tm.

CHÚ THÍCH: Qui trình này cần được thực hiện một cách chính xác nhất bằng cách sử dụng một bộ điều chỉnh áp suất đường điều khiển. Để nhận được kết quả có giá trị, tất cả các bánh xe trên trục thử nghiệm phải đạt tới điểm khóa một cách đồng thời. Để đạt được điều này, nếu cần thiết có thể sử dụng một bộ điều chỉnh áp suất dòng cho từng bánh xe, cho phép điều chỉnh áp suất một cách riêng biệt.

19.2.1.1.3 Tính toán giá trị kf cho rơ moóc khi chỉ có trục trước được phanh từ zCmax bằng công thức sau:

FbRmax f = zCmax f (FM + FR) – 0,01 FCnd – 0,015 FCd