Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 7424-1:2004 (ISO 12947 – 1: 1998) về Vật liệu dệt – Xác định khả năng chịu mài mòn của vải bằng phương pháp Martindale – Phần 1: Thiết bị thử mài mòn Martindale do Bộ Khoa học và Công nghệ ban hành

TIÊU CHUẨN VIỆT NAM

TCVN 7424 – 1 : 2004

VẬT LIỆU DỆT – XÁC ĐỊNH KHẢ NĂNG CHỊU MÀI MÒN CỦA VẢI BẰNG PHƯƠNG PHÁP MARTINDALE – PHẦN 1: THIẾT BỊ THỬ MÀI MÒN MARTINDALE

Textiles – Determination of the abrasion resistance of fabrics by the Martindale method – Part 1: Martindale abrasion testing apparatus

1. Phạm vi áp dụng

Tiêu chuẩn này qui định các yêu cầu đối với thiết bị thử Martindale và các vật liệu phụ trợ sử dụng trong phương pháp thử xác định khả năng chịu mài mòn của vải qui định trong TCVN 7424 – 2: 2004 (ISO 12947 – 2: 1998) đến TCVN 7424 – 4: 2004 (ISO 12947 – 4: 1998).

Tiêu chuẩn này thích hợp với các thiết bị cho phép thử của:

a) vải dệt thoi và vải dệt kim;

b) vải có tuyết với lớp tuyết cao tới 2 mm;

c) vải không dệt.

2. Tài liệu viện dẫn

ISO 137 : 1975, Wool – Determination of fibre diameter – Projection microscope method (Len – Xác định đường kính xơ – Phương pháp sử dụng kính hiển vi).

ISO 286 – 2: 1988, ISO system of limits and fits – Part 2: Tables of standard tolerance grades and limit deviations for holes and shafts. (Hệ thống ISO về giới hạn và sự điều chỉnh – Phần 2: Bảng các cấp dung sai chuẩn và sai lệch giới hạn về lỗ và trục).

ISO 845: 1988, Cellular plastics and rubbers – Determination of apparent (bulk) density (Chất dẻo và cao su dạng lỗ – Xác định tỷ trọng biểu kiến).

ISO 2060: 1994, Textiles – Yarn from packages – Determination of linear density (mass per unit length) – Skein method (Vật liệu dệt – Sợi ở dạng bao gói – Xác định mật độ dài (khối lượng trên đơn vị dài) (Phương pháp Skein).

ISO 2061: 1995, Textiles – Determination of twist in yarns – Direct counting method (Vật liệu dệt – Xác định độ săn của sợi – Phương pháp đếm trực tiếp).

ISO 2286 – 3: 1998, Rubber -or plastics-coated fabrics – Determination of roll characteristics – Part Method for the determination of thickness (Vải tráng phủ cao su hoặc chất dẻo – Xác định đặc tính – Phần 3: Phương pháp xác định độ dày).

ISO 3074: 1975, Wool – Determination of dichloromathane – Soluble matter in combed sliver (Len – Xác định chất hòa tan trong dung dịch diclometan trên cúi chải kỹ).

ISO 3801: 1977, Textiles – Woven fabrics – Determination of mass per unit length and mass per area (Vật liệu dệt – Vải dệt thoi – Xác định khối lượng trên đơn vị chiều dài và khối lượng trên đơn vị diện tích).

ISO 5084: 1996, Textiles – Determination of thickness of textiles and textile products (Vật liệu dệt – Xác định độ dày của vật liệu dệt và sản phẩm dệt).

ISO 7211-2: 1984, Textiles – Woven fabrics – Construction – Methods of analysis – Part 2: Determination of number of threads per unit length (Vật liệu dệt – Vải dệt thoi – Cấu trúc – Phương pháp phân tích – Phần 2: Xác định số sợi trên đơn vị chiều dài).

TCVN 7424 – 2: 2004 (ISO 12947 – 2: 1998), Vật liệu dệt – Xác định khả năng chịu mài mòn của vải bằng phương pháp Martindale – Phần 2: Xác định khả năng sự phá hủy mẫu.

TCVN 7424 – 3: 2004 (ISO 12947 – 3: 1998), Vật liệu dệt – Xác định khả năng chịu mài mòn của vải bằng phương pháp Martindale – Phần 3: Xác định sự giảm khối lượng.

3. Thuật ngữ và định nghĩa

Trong tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa sau:

3.1

Lần chà xát (abrasion rub)

Một vòng quay của hai bộ truyền động ngoài của máy thử mài mòn Martindale.

3.2

Chu kỳ mài mòn (abrasion cycle)

Hoàn thành tất cả các chuyển động mài mòn tịnh tiến theo vệt hình Lissajous bao gồm 16 lần chuyển động nghĩa là 16 vòng quay của hai bộ truyền động ngoài và 15 vòng quay của bộ truyền động trong thiết bị thử mài mòn.

3.3

Chu kỳ kiểm tra (inspection interval)

Số lần chà xát liên tục đã hoàn thành.

3.4

Hình Lissajous (Lissajous figure)

Hình được tạo thành do chuyển động từ một hình tròn dần dần thu nhỏ thành elip, cho đến khi nó trở thành một đường thẳng mà từ đó các elip phát triển mở rộng dần, theo hướng đường chéo đối diện trước khi sự chuyển động tạo nên hình Lissajous được lặp lại.

3.5

Vị trí thử (work station)

Bàn mài.

4. Nguyên tắc

Máy thử độ mài mòn Martindale đặt một tải trọng xác định lên một mẫu thử tròn và chà xát mẫu với một vải mài trung gian (vải chuẩn) theo một đường chuyển động tịnh tiến vệt hình Lissajous. Giá giữ mẫu có thể hoặc giữ mẫu thử hoặc giữ vải mài trung gian tùy thuộc vào phương pháp sử dụng (phần 2, 3 hoặc 4 của TCVN 7424: 2004 (ISO 12947: 1998), được quay tự do quanh trục của nó, vuông góc với mặt phẳng ngang.

Mẫu thử chịu sự mài mòn với số lần chà xát đã định trước. Số lần chà xát tạo nên chu kỳ kiểm tra tùy thuộc vào loại sản phẩm và phương pháp đánh giá.

5. Thiết bị, dụng cụ

5.1 Khái quát chung

Thiết bị thử bao gồm một bệ trên đó có gắn bàn mài và cơ cấu truyền động. Cơ cấu truyền động bao gồm hai bộ truyền động ngoài và một bộ truyền động trong tạo chuyển động cho tấm dẫn hướng của giá giữ mẫu theo vệt hình Lissajous (xem phụ lục A).

CHÚ THÍCH Thiết bị Martindale không tạo ra một chuyển động Lissajous hoàn hảo.

tấm dẫn hướng của giá giữ mẫu được chuyển động theo chiều ngang nhờ cơ cấu truyền động theo cách mà mọi điểm của tấm dẫn hướng mô tả có hình dạng tương tự hình Lissajous.

Tấm dẫn hướng của giá giữ mẫu được lắp khít với thân ổ trục và các ổ trục ma sát nhỏ có gắn trục dò hướng của giá giữ mẫu. Đầu dưới của mỗi trục giá giữ mẫu được lắp tương ứng vào từng thân giá mẫu. Đầu trên của trục này có gắn các miếng tải trọng. Giá giữ mẫu bao gồm thân, đệm và đai.

Thiết bị này được lắp với một thiết bị đếm có thể đặt trước để đếm số vòng quay của bộ truyền động ngoài.

5.2 Bộ truyền động và các bộ phận gắn với bệ máy

5.2.1 Bộ truyền động

Bộ truyền động phải được lắp sao cho khí nóng thoát ra từ bộ phận thông gió của động cơ không thể tới được bề mặt mài. Sự chuyển động của giá giữ mẫu được thực hiện bởi:

a) hai bộ truyền động ngoài đồng bộ với nhau, trong đó:

– khoảng cách giữa hai trục của hai bộ truyền động tính từ tâm trục là (30,25 ± 0,25) mm;

– tần số quay của hai bộ truyền động ngoài là (47,5 ± 2,5) min -1;

b) một bộ truyền động trong, trong đó:

– khoảng cách giữa các trục của bộ truyền động tính từ tâm trục là (30,25 ± 0,25) mm;

– tần số quay của bộ truyền động là (44,5 ± 2,4) min -1.

Tỉ số vòng quay giữa bộ truyền động ngoài và bộ truyền động trong là 16:15, có nghĩa là sau khi truyền động ngoài quay được 16 vòng thì bộ truyền động trong thực hiện được 15 vòng và nó sẽ lại vị trí xuất phát của hình Lissajous.

Khoảng di chuyển lớn nhất của tấm dẫn hướng giá giữ mẫu theo cả chiều dọc và chiều ngang (60,5 ± 0,5) mm.

5.2.2 Máy đếm

Máy đếm dùng để đếm số lần chà xát phải có độ chính xác phép đo đến một lần chà xát.

5.2.3 Bàn mài

Bàn mài gồm các bộ phận sau:

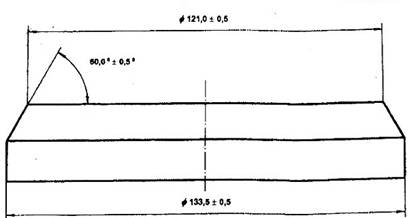

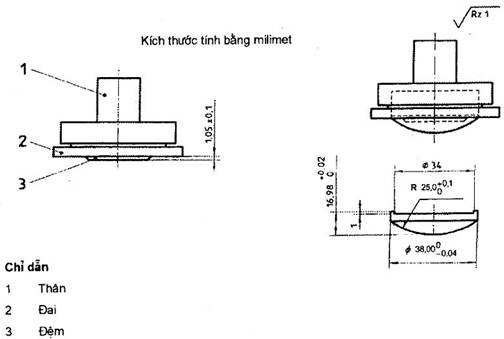

a) bàn mài (xem hình 1);

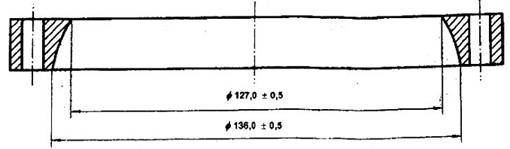

b) vòng kẹp (xem hình 2);

c) cơ cấu kẹp để gắn chặt vòng kẹp;

d) tải trọng nén có khối lượng (2,5 ± 0,5) kg và đường kính (120 ± 10) mm.

5.3 Tấm dẫn hướng của giá giữ mẫu

Tấm dẫn hướng của giá giữ mẫu là một tấm trong đó có ba rãnh dẫn ăn khớp với các bộ truyền động. Các rãnh dẫn hướng này tác động lẫn nhau sao cho đảm bảo sự chuyển động của tấm dẫn hướng giá giữ mẫu đồng bộ, nhẹ nhàng và rung động nhỏ.

Trục dẫn hướng của giá giữ mẫu được định vị vào thân ổ trục đã được gắn chặt vào tâm tấm dẫn hướng của từng bàn mài. Mỗi thân ổ trục có hai ổ trục. Trục dẫn hướng chuyển động tự do và tự do với chuyển động trong ổ trục (xem 7.2). Các yêu cầu cần thiết này được đáp ứng bởi các thân ổ trục và các ổ trục, trong đó:

a) chiều dài toàn bộ của ổ trục là (31,750 ± 0,127) mm;

b) lỗ của ổ trục là 7,950 mm với phạm vi dung sai ISO H9, trục dẫn hướng của giá giữ mẫu phù hợp cần có đường kính là 7,950 mm với phạm vi dung sai ISO f7, theo ISO 286 – 2.

5.4 Giá giữ mẫu

Bộ giá giữ mẫu gồm các bộ phận sau:

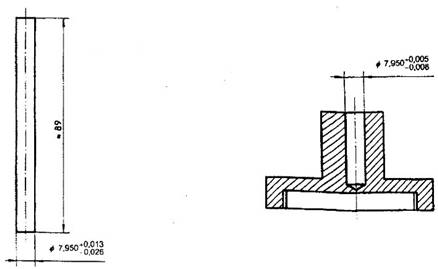

a) trục giá giữ mẫu (xem hình 3);

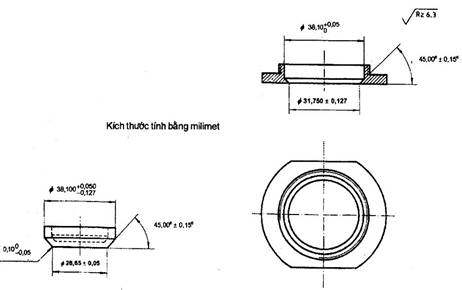

b) thân giá giữ mẫu (xem hình 4);

c) đệm giá giữ mẫu (xem hình 5);

d) đai giá giữ mẫu (xem hình 6).

Khối lượng tổng cộng của các bộ phận này là (198 ± 2) g.

Bộ giá giữ mẫu (không có trục) được mô tả trong hình 7.

Giá giữ mẫu phải được làm từ kim loại không gỉ. Ren của thân giá giữ mẫu và của đai giá giữ mẫu phải có khả năng chống mài mòn.

Để thử vật liệu dệt dày hơn, khoảng cách giữa mép trên của thân giá giữ mẫu và mép dưới của ổ trục phải là (7,5 ± 1) mm

5.5 Tải trọng

Đối với các phương pháp mô tả trong TCVN 7424-2 (ISO 12947-2) và TCVN 7424-3 (ISO 12947-3), với từng vị trí thử cần thêm một tải trọng nhỏ hoặc lớn vào trục của giá giữ mẫu hoặc bộ giá giữ mẫu.

Tổng khối lượng của tải trọng và khối lượng của bộ giá giữ mẫu phải là:

– đối với tải trọng lớn: (795 ± 7) g

– đối với tải trọng nhỏ: (595 ± 7) g

Và sử dụng áp lực danh nghĩa tương ứng là 12 kPa và 9 kPa lên mẫu thử trong suốt quá trình thử mài mòn.

Tải trọng được lắp vào trục của giá giữ mẫu sao cho không có khe hở nào giữa miếng tải trọng và trục.

Kích thước tính bằng milimet

Hình 1 – Bàn mài

Hình 2 – Vòng kẹp

|

Hình 3 – Trục giá giữ mẫu |

Hình 4 – Thân giá giữ mẫu |

|

Hình 5 – Đệm giá giữ mẫu |

Hình 6 – Đai giá giữ mẫu |

6. Vật liệu phụ trợ

6.1 Vải mài

Tấm vải len mà mẫu thử bị mài lên đó, có đường kính hoặc chiều dài và chiều rộng ít nhất là 140 mm, theo yêu cầu trong bảng 1.

6.2 Nỉ len

Tấm nỉ len hình tròn, theo yêu cầu trong bảng 2, có đường kính 140 +50 mm được gắn lên bàn mài trước khi gắn vải mài.

6.3 Tấm xốp

Tấm xốp bằng polyeteuretan theo yêu cầu trong bảng 3, được sử dụng đối với vải có khối lượng trên đơn vị diện tích nhỏ hơn 500 g.m-2 để lót bên dưới mẫu thử hoặc vải mài được gắn vào giá giữ mẫu.

Đặt một tấm xốp tròn đường kính 38,0 +50 mm giữa mẫu thử hoặc vải mài và đệm giá giữ mẫu.

Bảo quản tấm xốp trong chỗ tối ở nhiệt độ phòng.

6.4 Kiểm tra vật liệu phụ trợ

Kiểm tra tính chất của vật liệu phụ trợ đã mô tả từ 6.1 đến 6.3 với mỗi lần giao nhận mới. Tiến hành phép các phép thử mài mòn so sánh có sử dụng vải có bản chất tương đối thích hợp với công việc của phòng nghiệm và với quá trình đã biết ở hiện tại và các lần giao nhận mới của các vật liệu phụ trợ. Ngoài kiểm tra các vị trí có lỗi và có sự khác biệt rõ ràng trong cấu trúc bề mặt của vải mài. Không tiến hành phép đo ở những vị trí như vậy.

Bảng 1 – Các yêu cầu về tính chất của vải len mài

|

Tính chất |

Yêu cầu |

Phương pháp xác định |

|

|

Sợi dọc |

Sợi ngang |

||

|

Đường kính trung bình của xơ, mm |

27,5 ± 2,0 |

29,0 ± 2,0 |

ISO 137 |

|

Mật độ dài của sợi, tex |

R 63 ± 4/2 |

R 74 ± 4/2 |

ISO 2060 |

|

Độ săn sợi đơn, theo hướng ‘Z’, số vòng trên mét |

540 ± 20 |

500 ± 20 |

ISO 2061 |

|

Độ săn sợi xe đôi, theo hướng ‘S’, số vòng trên mét |

450 ± 20 |

350 ± 20 |

ISO 2061 |

|

Số sợi trên 10 centimét |

175 ± 10 |

135 ± 8 |

ISO 7211-2 |

|

Khối lượng trên đơn vị diện tích, g.m-2 |

215 ± 10 |

ISO 3801 |

|

|

Hàm lượng dầu, % |

0,8 ± 0,3 |

ISO 3074 |

|

Bảng 2 – Các yêu cầu về tính chất của nỉ len

|

Tính chất |

Yêu cầu |

Phương pháp xác định |

|

Khối lượng trên đơn vị diện tích, g.m-2 |

750 ± 50 |

ISO 3801 |

|

Độ dày, mm |

2,5 ± 0,5 |

ISO 5084 |

Bảng 3 – Các yêu cầu về tính chất của tấm xốp polyeteuretan

|

Tính chất |

Yêu cầu |

Phương pháp xác định |

|

Độ dày, mm |

3 ± 1 |

ISO 5084 |

|

Mật độ, kg.m-3 |

30 ± 3 |

ISO 845 |

|

Độ cứng theo vết lõm, kPa |

5,8 ± 0,8 |

Phụ lục B |

7. Lắp ráp và bảo dưỡng thiết bị

7.1 Lắp ráp

Việc lắp ráp thiết bị phải thực hiện theo chỉ dẫn của nhà sản xuất. Tuy nhiên, thiết bị phải được kiểm tra để khẳng định rằng nó tuân theo các dung sai qui định trong 5.2.1 và 5.5 và hình Lissajous tuân theo phụ lục A.

Sau khi lắp giá giữ mẫu khi không có vật liệu thử, khoảng cách giữa bề mặt tròn của đệm giá giữ mẫu và vòng tròn của đai giá giữ mẫu phải là (1,05 ± 0,1) mm (xem hình 7).

7.2 Kiểm tra sự chuyển động dễ dàng của giá giữ mẫu trong bộ ổ trục

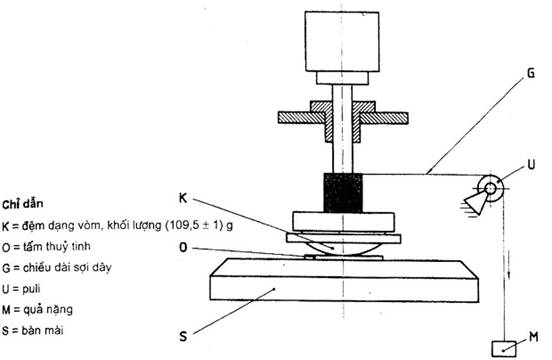

Để đánh giá sự chuyển động dễ dàng của giá giữ mẫu trong bộ ổ trục, thực hiện qui trình sau đây:

Lấy vật liệu ra và đặt một tấm thủy tinh phẳng, ví dụ bản kính đặt vật soi, lên trên bàn mài trực tiếp ngay bên dưới thân ổ trục.

Lắp một đệm giá giữ mẫu kiểu vòm vào giá giữ mẫu (xem hình 8).

Đặt cẩn thận đệm này lên trên bản kính.

Lắp tải trọng lớn vào trục của giá giữ mẫu. Sử dụng một băng dính, dán một đầu của sợi filamăng (mono filamăng hoặc đa filamăng từ 100 dtex đến 200 dtex) vào thân giá giữ mẫu. Sợi dây phải dài xấp xỉ 1 m và phải được cuộn xoắn từ đầu đến cuối. Một đầu dây còn lại được treo vào một puli quay tự do (xem hình 9).

Giữ puli bằng một kẹp có thể điều chỉnh được. Gắn kẹp vào vị trí thích hợp so với tấm dẫn hướng của giá giữ mẫu. Mép trên cùng của puli phải ở cùng một mức so với điểm mà tại đó sợi dây kéo ra từ đỉnh của thân giá giữ mẫu, do đó đường thẳng của sợi dây kéo ra từ thân giá giữ mẫu đến puli phải nằm trên một mặt phẳng ngang. Ban đầu, kiểm tra độ ma sát của puli bằng cách treo khối lượng 500 mg cân bằng ở hai đầu của sợi dây, sau đó thêm khối lượng 100 mg ở một bên để có thể làm quay puli. Nếu puli không quay thì ma sát của puli là quá lớn.

Gắn một khối lượng 10 g vào sợi dây. Dùng tay quay nhẹ nhàng thân của giá giữ mẫu sao cho sợi dây xoắn có gắn khối lượng này tung ra. Nếu sợi dây bị kéo dãn thì phải làm vệ sinh vòng bi và kiểm tra lại và/ hoặc tham khảo ý kiến nhà sản xuất thiết bị.

7.3 Kiểm tra sự song song giữa bàn mài và bề mặt đệm giá giữ mẫu

Để kiểm tra sự song song giữa bàn mài và đệm giá giữ mẫu, tiến hành như sau

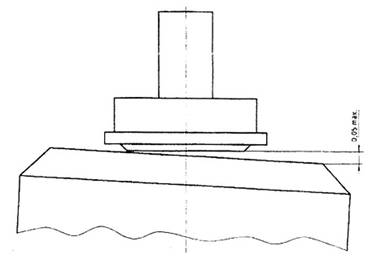

7.3.1 Không để vật liệu thử trong giá giữ mẫu và trên bàn mài, đặt giá giữ mẫu và trục của nó tương ứng với ổ trục sao cho mặt của đệm giá giữ mẫu tiếp xúc với với mặt của bàn mài dưới tải trọng chỉ của giá giữ mẫu và trục của nó. Kiểm tra xung quanh mặt ngoài của giá giữ mẫu bằng calip đo độ dày sao cho mọi khe hở giữa hai bề mặt kim loại không được lớn hơn 0,05 mm (xem hình 10).

7.3.2 Để kiểm tra sự song song của bề mặt bàn mài đến đỉnh tấm dẫn hướng tiến hành như sau. từng vị trí làm việc, đưa một máy đo có gắn đĩa số vào thân ổ trục tại trục dẫn hướng của giá giữ mẫu sao cho đầu của máy đo này được tiếp xúc với bề mặt bàn mài. Máy đo có gắn đĩa số này phải có độ phân giải là 0,01 mm (tương đương với một đơn vị thang đo). Gắn chắc chắn máy đo này vào tấm dẫn hướng của giá giữ mẫu. Khởi động máy thử mài mòn sao cho đầu của đĩa số kẻ một hình Lissajous … mặt bàn mài. Sự sai lệch lớn nhất giữa giá trị nhỏ nhất và giá trị lớn nhất ghi được trên máy đo có đĩa số phải là 0,05 mm, được ghi khi hoàn thành một hình Lissajous (16 lần chà xát).

7.4 Bảo dưỡng thiết bị

Cần bảo dưỡng để thiết bị tiếp tục phù hợp với yêu cầu của tiêu chuẩn này.

|

Hình 7 – Bộ giá giữ mẫu |

Hình 8 – Đệm giá giữ mẫu kiểu vòm (xem….) |

Hình 9 – Kiểm tra bộ giá giữ mẫu (xem 7.2)

Hình 10 – Kiểm tra sự song song của đệm giá giữ mẫu so với bàn mài

Phụ lục A

(qui định)

Phương pháp kiểm tra hình Lissajous

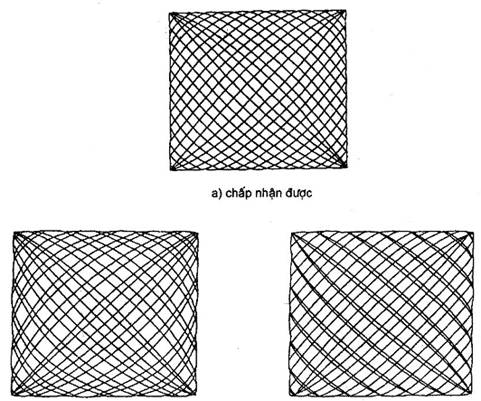

Thu được hình Lissajous cho mỗi vị trí làm việc theo phương pháp sau:

Lấy các vật liệu ra khỏi bàn mài. Phủ lên mặt bàn mài một tờ giấy trắng phẳng có đường kính (100 ± 5) mm có khối lượng trên đơn vị diện tích nhỏ nhất là 100 g.m-2 và gắn tờ giấy lên bàn mài chắn và đảm bảo bề mặt thật phẳng.

Gắn một ống nối bằng thép có cùng đường kính với trục dẫn hướng (xem hình 3), được khoét lỗ …có thể thay thế bằng một bút bi cho mỗi ổ trục của trục giá giữ mẫu lần lượt trong tấm dẫn hướng của giá giữ mẫu sao cho đầu bi tiếp xúc với bề mặt của tờ giấy. Bật máy thử chạy 16 lần chà xát để thực hiện được một hình Lissajous.

Kẻ hai đường thẳng song song sao cho tiếp xúc với các đường cong ngoài cùng ở hai mặt đối diện hình Lissajous. Kẻ thêm hai đường thẳng song song nữa ở hai mặt kia sao cho chúng cắt nhau tạo thành một góc vuông. Sử dụng thiết bị phù hợp đo từng mặt với độ chính xác ± 0,2 mm. Kiểm tra xem có đủ 31 đường cong đã được kẻ không. Điều này rất quan trọng để kiểm tra tính đối xứng của hình Lissajous. Nếu các đường cong chồng lên nhau hoặc khoảng cách của chúng không đều (xem Hình A.1) thì tham khảo ý kiến của nhà cung cấp thiết bị.

Hình A.1 – Ví dụ về các hình Lissajous chấp nhận được và không chấp nhận được

Phụ lục B

(qui định)

Phương pháp đo độ cứng theo vết lõm của tấm xốp

B.1 Thiết bị

B.1.1 Bộ gồm mười quả cân, có khối lượng (50 ± 0,01) g.

B.1.2 Khay nhỏ, nhẹ có khối lượng đã biết (xấp xỉ 60 g) để đựng các quả cân.

B.1.3 Máy đo độ dày, theo yêu cầu của ISO 2286-3.

B.2 Cách tiến hành

Cắt hai tấm xốp hình vuông, mỗi tấm có kích thước xấp xỉ 5 cm x 5 cm. Đặt chồng hai miếng lên nhau và đặt ngay vào chân ấn của máy đo độ dày. Để đĩa hoặc khay đựng lên trên máy và ngay lập tức ghi độ dày của tấm xốp. Đặt quả cân đầu tiên có khối lượng 50 g lên khay. Đợi (30 ± 1) giây và ghi độ dày. Lặp lại qui trình này cho đến khi khối lượng tổng cộng, bao gồm toàn bộ các quả cân, khay và khối lượng của máy đo bằng hoặc lớn hơn 500 g.

B.3 Tính toán và biểu thị kết quả

Dựng đồ thị với trục nằm ngang biểu thị khối lượng và trục thẳng đứng biểu thị độ dày. Từ các giá trị trên đồ thị, vẽ các đường cong.

Sử dụng giá trị độ dày của hai tấm xốp ghi được đầu tiên (khi chỉ có khối lượng của dụng cụ đo độ dày trục giá giữ mẫu và chân đế) làm giá trị đầu. Kẻ một đường thẳng song song với trục nằm ngang tại điểm tương đương với 60 % giá trị độ dày ban đầu. Đọc giá trị khối lượng tại giao điểm của đường thẳng này và đường cong trên trục nằm ngang. Tính áp suất sử dụng theo kilopascal, theo công thức sau:

p = ![]()

trong đó:

p là áp suất, tính bằng kilopascal;

m là khối lượng, tính bằng gam;

a là diện tích của chân đế, tính bằng milimet vuông.

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] ISO 2439: 1997, Flexible cellular polymeric materials – Determination of hardness (Indentation technique) (Vật liệu polyme dẻo dạng lỗ – Xác định độ cứng (Kỹ thuật vết lõm).

[2] TCVN 7424 – 4: 2004 (ISO 12947 – 4: 1998), Vật liệu dệt – Xác định khả năng chịu mài mòn của vải bằng phương pháp Martindale – Phần 4: Đánh giá sự thay đổi ngoại quan.