Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 7614-2:2007 (ISO 6993 – 2 : 2006) về Hệ thống poly(vinyl clorua) chịu va đập cao (PVC-HI) chôn dưới đất dùng để dẫn khí đốt – Phần 2: Phụ tùng ống dùng cho áp suất làm việc tối đa ở 200 mbar (20 kPa)

TIÊU CHUẨN QUỐC GIA

TCVN 7614 – 2 : 2007

ISO 6993 – 2 : 2006

HỆ THỐNG ỐNG POLY(VINYL CLORUA) CHỊU VA ĐẬP CAO (PVC-HI) CHÔN DƯỚI ĐẤT DÙNG ĐỂ DẪN KHÍ ĐỐT – PHẦN 2: PHỤ TÙNG ỐNG DÙNG CHO ÁP SUẤT LÀM VIỆC TỐI ĐA Ở 200 MBAR (20 KPA)

Buried, high-impact poly(vinyl chloride) (PVC-HI) piping systems for the supply of gaseous fuels – Part 2: Fittings for a maximum operating pressure of 200 mbar (20 kPa)

Lời nói đầu

TCVN 7614 – 2: 2007 hoàn toàn tương đương với ISO 6993 – 2 : 2006.

TCVN 7614 – 2 : 2007 do Ban kỹ thuật Tiêu chuẩn TCVN/TC 138 Ống và phụ tùng đường ống biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 7614, Hệ thống ống poly(vynyl clorua) chịu va đập cao (PVC-HI) chôn dưới đất dùng để dẫn khí đốt, gồm các phần sau:

– TCVN 7614 – 1 : 2007, Phần 1: Ống dùng cho áp suất làm việc tối đa ở 1 bar (100 kPa).

– TCVN 7614 – 2 : 2007, Phần 2: Phụ tùng ống dùng cho áp suất làm việc tối đa ở 200 mbar (20 kPa);

– TCVN 7614 – 3 : 2007 Phần 3: Phụ tùng và đai khởi thuỷ dùng cho áp suất làm việc tối đa ở 1 bar (100 kPa);

– TCVN 7614 – 4 : 2007, Phần 4: Qui phạm thực hành đối với thiết kế, vận hành và lắp đặt.

HỆ THỐNG ỐNG POLY(VINYL CLORUA) CHỊU VA ĐẬP CAO (PVC-HI) CHÔN DƯỚI ĐẤT DÙNG ĐỂ DẪN KHÍ ĐỐT – PHẦN 2: PHỤ TÙNG ỐNG DÙNG CHO ÁP SUẤT LÀM VIỆC TỐI ĐA Ở 200 MBAR (20 KPA)

Buried, high-impact poly(vinyl chloride) (PVC-HI) piping systems for the supply of gaseous fuels – Part 2: Fittings for a maximum operating pressure of 200 mbar (20 kPa)

1. Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu cho các phụ tùng không có phần cuối chịu lực làm từ poly(vinyl clorua) chịu va đập cao (PVC-HI) được chôn dưới đất dùng để dẫn khí đốt có khoảng nhiệt độ làm việc từ 0 °C đến + 30 °C và áp suất làm việc tối đa là 200 mbar (20 kPa)1).

Tiêu chuẩn này chỉ áp dụng cho các phụ tùng làm từ vật liệu PVC chịu va đập cao như PVC-A, PVC-CPE và PVC-EPR và có mối nối với vòng đệm đàn hồi. Các phụ tùng trên chỉ phù hợp để dẫn khí đốt nhưng không được chứa các cấu tử độc hại tiềm ẩn ở nồng độ làm suy giảm các tính chất của vật liệu.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn. Đối với các tài liệu ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi.

TCVN 6144: 2003 (ISO 3127: 1994), Ống nhựa nhiệt dẻo – Xác định độ bền va đập bên ngoài – Phương pháp vòng tuần hoàn.

TCVN 6145: 2007 (ISO 3126: 2005), Hệ thống ống nhựa nhiệt dẻo – Các chi tiết bằng nhựa- Phương pháp xác định kích thước.

TCVN 6147 – 1: 2003 (ISO 2507 – 1: 1995), Ống và phụ tùng bằng nhựa nhiệt dẻo – Nhiệt độ hóa mềm vicat – Phần 1: Phương pháp thử chung.

TCVN 6147 – 2: 2003 (ISO 2507 – 2: 1995) Ống và phụ tùng bằng nhựa nhiệt dẻo – Nhiệt độ hóa mềm vicat – Phần 2: Điều kiện thử dùng cho ống và phụ tùng nối bằng poly(vinyl clorua) không hóa dẻo (PVC-U) và cho ống nhựa bằng poly(vinyl clorua) có độ bền va đập cao (PVC-HI);

TCVN 7614 – 1: 2007 (ISO 6993 – 1: 2006) Hệ thống ống poly(vinyl clorua) chịu va đập cao (PVC-HI) chôn dưới đất dùng để dẫn khí đốt – Phần 1: Phụ tùng ống dùng cho áp suất làm việc tối đa ở 1 bar (100 kPa)

ISO 9080: 2003, Plastics piping and ducting systems – Determination of the long-term hydrostatic strength of thermoplastics materials in pipe form by extrapolation (Hệ thống ống nhựa – Xác định độ bền thủy tinh dài hạn của vật liệu nhựa nhiệt dẻo ở dạng ống bằng phương pháp ngoại suy).

EN 682: 2002 Elastomeric seals – Material requirements for seals used in pipes and fittings carrying gas and hydrocarbon fluids (Vòng đệm đàn hồi – Yêu cầu vật liệu đối với vòng đệm được sử dụng cho ống và phụ tùng dùng để vận chuyển khí đốt và chất hydrocacbon lỏng);

EN 922: 1994 Plastics piping and ducting systems – Pipes and fittings of unplasticized poly(vinyl chloride) (PVC-U) – Specimen preparation for determination of the viscosity number and calculation of the K-value ((Hệ thống ống nhựa – Ống và phụ tùng bằng poly(vinyl clorua) không hóa dẻo (PVC-U) – Chuẩn bị mẫu thử để xác định chỉ số nhớt và cách tính giá trị của K).

3. Thuật ngữ, định nghĩa, ký hiệu và thuật ngữ viết tắt

Trong tiêu chuẩn này, áp dụng các thuật ngữ, định nghĩa, ký hiệu và các thuật ngữ viết tắt trong TCVN 7614 – 1: 2007 (ISO 6993 – 1: 2006) và các thuật ngữ sau đây.

3.1. Thuật ngữ và định nghĩa

3.1.1

Phụ tùng (fitting)

Các bộ phận được sử dụng trong hệ thống ống, trừ ống.

VÍ DỤ Nối góc, ba chạc 90°, đầu nối thẳng, đầu bịt.

3.1.2

Mối nối (joint)

Mối nối giữa các đầu của hai chi tiết (đầu thẳng không nong và/hoặc đầu nong)

CHÚ THÍCH Trong tiêu chuẩn này, chỉ đề cập đến mối nối có vòng đệm đàn hồi.

3.1.3

Đầu nong (socket)

Đầu của phụ tùng có vòng đệm đàn hồi cố định và để đầu thẳng không nong lồng vào được.

3.2. Ký hiệu

d độ sâu/tổng độ sâu của vết nứt, lớp bị bong, vết phồng rộp, hoặc mối nối bị biến dạng (depth/total depth of cracks, delaminations, blisters, or open yield seam, as applicable)

dim đường kính trong trung bình của đầu nong (mean inside diameter of socket-end)

e1, e2, e3, e4, độ dày thành nhỏ nhất của phụ tùng (minimum wall thicknesses of fitting)

Ts độ sâu tiếp giáp (depth of engagement)

L chiều dài vết nứt/ vết phồng rộp (crack/blister length)

Lmax chiều dài tối đa độ sâu tiếp giáp của đầu nong (maximum length of depth of engagement of socket)

Lmin chiều dài tối thiểu của đầu không nong (minimum length of spigot-end)

4. Vật liệu

4.1. Vật liệu cho phụ tùng

4.1.1. Thành phẩn

Phụ tùng được làm bằng nhựa PVC chịu va đập cao, và chỉ được bổ sung thêm một số chất phụ gia cần thiết để ống phù hợp với các thành phần của tiêu chuẩn này.

PVC biến tính chịu va đập là một trong các loại sau:

a) hỗn hợp trên cơ sở nhựa PVC

b) phối trộn trên cơ sở nhựa PVC;

c) copolyme trên cơ sở nhựa PVC;

d) tổ hợp của tất cả các loại này.

Tỷ lệ của chất biến tính chống va đập trong thành phần ít nhất là 7 %, tính theo khối lượng.

4.1.2. Độ bền dài hạn

Giá trị MRS của vật liệu ép phun nhỏ nhất là 14 MPa. Việc đánh giá độ bền dài hạn phù hợp với yêu cầu này phải tuân theo ISO 9080. Phép thử được tiến hành ở 20 °C, 40 oC và 60 °C, chu kỳ đến 10 000 giờ. Điểm gãy ở 60 °C không được xảy ra trước 5 000 giờ.

Đối với các chi tiết được tạo hình bằng ép phun, phép thử được tiến hành từ mẫu thử tạo hình ở dạng ống có thành cứng được tạo hình bằng ép phun hoặc ép đùn được làm từ vật liệu ép phun tương ứng.

CHÚ THÍCH Việc đánh giá MRS được sử dụng cho chất lượng của vật liệu và không được dùng để đánh giá áp suất.

4.1.3. Nhiệt độ hóa mềm Vicat

Khi đo theo qui định trong TCVN 6147 – 1: 2003 (ISO 2507 – 1: 1995) và TCVN 6147 – 2: 2003 (ISO 2507 – 2: 1995), nhiệt độ hóa mềm Vicat của vật liệu ép phun không nhỏ hơn 74 °C.

4.1.4. Giá trị K

Nếu đo theo EN 922, giá trị K của poly(vinyl clorua) không hóa dẻo (PVC-U) trong vật liệu ép phun được sử dụng phải cao hơn 57.

4.2. Vật liệu cho vòng đệm đàn hồi

Vật liệu làm vòng đệm đàn hồi phù hợp với loại G của EN 682: 2002.

Vòng đệm đàn hồi không được gây ảnh hưởng xấu đến các tính chất của các chi tiết.

5. Đặc tính chung của phụ tùng

5.1. Tạp chất

Vật liệu làm phụ tùng không được có bất kỳ các hạt tạp chất nào nhìn thấy được, chẳng hạn như các hạt vô cơ hay các kết tụ của chúng có kích thước lớn hơn 50 mm, khi xác định theo 11.1 và 11.2.

5.2. Bề mặt và đầu phụ tùng

Quan sát bằng mắt bề mặt và đầu phụ tùng.

Bề mặt bên trong và bên ngoài không được có những vết khía, vết lõm, phồng rộp, vết cháy và các dạng khuyết tật không cho phép do biến dạng và các khuyết tật khác có ảnh hưởng xấu đến vật liệu và/hoặc đến chất lượng cơ bản của thành phần vật liệu.

Hình dạng của các chi tiết chuyển tiếp phải nhẵn để tránh bị ảnh hưởng của các gờ. Các góc ở rãnh, ở chi tiết để gắn vòng đệm đàn hồi phải tròn trịa.

6. Đặc tính hình học

6.1. Phương pháp đo

Tất cả các kích thước được đo theo TCVN 6145: 2007 (ISO 3126: 2005).

6.2. Phụ tùng

6.2.1. Phụ tùng có các đầu nong

6.2.1.1. Đường kính trong trung bình của đầu nong

Đường kính trong trung bình của đầu nong, dim phải phù hợp với bảng 1.

Bảng 1 – Giá trị nhỏ nhất của đường kính trong trung bình của đầu nong

|

Đường kính ngoài danh nghĩa của ống nối dn |

Đường kính trong trung bình của đầu nong dim |

|

nhỏ nhất |

|

|

mm |

|

|

50 |

50,4 |

|

63 |

63,4 |

|

75 |

75,5 |

|

90 |

90,5 |

|

110 |

110,6 |

|

125 |

125,6 |

|

140 |

140,7 |

|

160 |

160,7 |

|

180 |

180,8 |

|

200 |

200,8 |

|

225 |

225,9 |

|

250 |

251,0 |

|

280 |

281,1 |

|

315 |

316,3 |

|

355 |

356,3 |

|

400 |

401,3 |

6.2.1.2. Độ ôvan của đầu nong

Sự chênh lệch giữa các giá trị lớn nhất và nhỏ nhất của đường kính trong đo được tại bất kỳ mặt cắt ngang nào ở đầu nong không được vượt quá 0,007 x dn, tính bằng milimét, trong đó dn là đường kính ngoài danh nghĩa của ống nối. Giá trị tính được được làm tròn lớn nhất đến 0,1 mm.

6.2.1.3. Chiều cao của vai hãm và cữ chặn cố định

Khi lắp đặt, tại vị trí ghép nối hoặc tại góc lệch lớn nhất cho phép, không cho phép phụ tùng có vai hãm hoặc cữ chặn cố định có bất kỳ sự chèn ép mạnh nào đối với các ống nối.

Đường kính trong lớn nhất và nhỏ nhất của đầu nong tại vai hãm hoặc cữ chặn cố định không được nhỏ hơn các giá trị cho trong bảng 2.

Bảng 2 – Đường kính trong trung bình của đầu nong tại vai hãm hoặc cữ chặn cố định

Kích thước tính bằng milimét

|

Đường kính ngoài danh nghĩa của ống nối dn |

Đường kính trong trung bình của đầu nong tại vai hãm hoặc cữ chặn cố định |

|

|

nhỏ nhất |

lớn nhất |

|

|

50 |

45,2 |

47,2 |

|

63 |

56,9 |

60,2 |

|

75 |

67,8 |

72,3 |

|

90 |

81,3 |

87,0 |

|

110 |

99,4 |

106,3 |

|

125 |

112,9 |

120,7 |

|

140 |

126,4 |

135,3 |

|

160 |

144,5 |

154,5 |

|

200 |

180,6 |

193,2 |

|

225 |

203,2 |

217,4 |

|

250 |

225,8 |

241,5 |

|

280 |

252,7 |

270,5 |

|

315 |

284,5 |

304,4 |

|

355 |

320,5 |

342,9 |

|

400 |

361,0 |

386,3 |

6.2.1.4. Chiều dày thành và độ sâu tiếp giáp

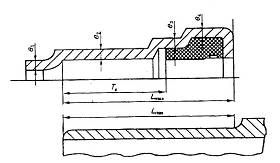

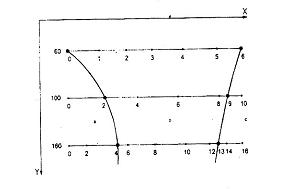

Chiều dày thành nhỏ nhất và độ sâu tiếp giáp, Ts, được qui định ở hình 1 phải phù hợp với bảng 3.

Chiều dài Lmin và Lmax ở hình 1, phải nhỏ hơn hoặc bằng các giá trị cho trong bảng 3.

6.2.2. Phụ tùng có đầu phẳng không nong

Chiều dài Lmin và Lmax ở hình 1, phải lớn hơn hoặc bằng các giá trị cho trong bảng 3.

Chiều dày thành nhỏ nhất e1, e2, e3 và e4 của phụ tùng được chế tạo từ ống hoặc của phụ tùng ép phun phải tuân theo bảng 3.

Các kích thước của phụ tùng có đầu không nong phải tuân theo qui định của điều 6.2 đối với ống nối và Lmin trên (xem bảng 3 và hình 1).

Hình 1 – Kích thước của phụ tùng (xem bảng 3)

Bảng 3 – Chiều dày thành và độ sâu tiếp giáp của phụ tùng

Kích thước tính bằng milimét

|

dn |

Phụ tùng được chế tạo từ ống |

Phụ tùng chế tạo theo công nghệ ép phun |

Ts |

Lmax |

||

|

Chiều dày thành nhỏ nhất |

Nhỏ nhất |

Lmin |

||||

|

|

e1, e2, e3 |

e4 |

e1, e2, e3 |

e4 |

|

|

|

50 |

2,0 |

1,5 |

2,5 |

2,0 |

38 |

89 |

|

63 |

2,0 |

1,5 |

2,5 |

2,0 |

40 |

96 |

|

75 |

2,0 |

1,5 |

2,9 |

2,3 |

42 |

102 |

|

90 |

2,2 |

1,7 |

3,5 |

2,8 |

44 |

108 |

|

110 |

2,7 |

2,1 |

4,3 |

3,4 |

47 |

115 |

|

125 |

3,1 |

2,4 |

4,9 |

3,9 |

49 |

123 |

|

140 |

3,5 |

2,6 |

5,4 |

4,3 |

52 |

127 |

|

160 |

3,9 |

3,0 |

6,2 |

4,9 |

54 |

131 |

|

180 |

4,4 |

3,3 |

6,9 |

5,5 |

57 |

136 |

|

200 |

4,9 |

3,7 |

7,8 |

6,2 |

60 |

143 |

|

225 |

5,5 |

4,1 |

8,6 |

6,9 |

64 |

154 |

|

250 |

6,1 |

4,6 |

9,7 |

7,7 |

68 |

166 |

|

280 |

6,9 |

5,2 |

10,7 |

8,6 |

73 |

175 |

|

315 |

7,7 |

5,8 |

12,2 |

9,7 |

78 |

184 |

|

355 |

8,7 |

6,6 |

13,7 |

10,9 |

84 |

200 |

|

400 |

9,8 |

7,4 |

15,4 |

12,3 |

90 |

210 |

|

Lmax là chiều dài lớn nhất của độ sâu tiếp giáp của đầu nong. Lmin là chiều dài nhỏ nhất của đầu không nong. |

||||||

6.2.3. Nối góc có đầu phẳng không nong

Ngoài những qui định ở 6.2.2. còn thêm các qui định sau:

– đối với các nối góc được làm từ ống, độ lệch so với góc cố định không lớn hơn 3°.

– đối với các khuỷu nối được làm bằng công nghệ đúc phun, độ lệch so với góc cố định không lớn hơn 0,5°

Dung sai cho phép của đường kính ngoài và chiều dày thành của chi tiết nối góc phải phù hợp với bảng 4.

Bảng 4 – Dung sai cho phép ở đoạn cong

|

Kích thước |

Dung sai cho phép |

|

mm |

|

|

dmin ≤ 200 |

dn + 0,025 x dn |

|

dmin > 200 |

dn + 0,035 x dn |

|

dmax – dmin |

≤ 0,12 x dn |

|

e |

> 0,93 x emin |

7. Đặc tính vật lý

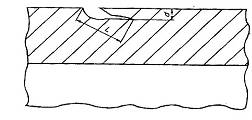

Khi thử theo 11.1 và 11.3 ở 150 °C (phương pháp thử trong tủ sấy), phụ tùng được tạo hình bằng ép phun phải tuân theo các qui định dưới đây (xem hình 2 và 3).

Độ sâu d của các vết nứt, lớp bị bong hoặc vết phồng rộp nhỏ nhất là 20 mm đo được tại điểm nối, ở trong khoảng cách 1,5 lần của chiều dày thành, không được lớn hơn 30 % so với chiều dày thành ở tại điểm dó.

Đối với phụ tùng được tạo hình bằng ép phun có màng ngăn ở cửa, độ sâu d của các vết nứt, lớp bị bong hoặc vết phồng rộp, ở trong khoảng cách 1,0 lần của chiều dày thành của vùng màng ngăn, không được lớn hơn 30 % của chiều dày thành tại điểm đó.

Đối với phụ tùng có vòng đệm được tạo hình bằng phun, độ sâu d của các vết nứt, lớp bị bong hoặc vết phồng rộp, ở trong khoảng cách 1,0 lần của chiều dày thành của vùng vòng đệm, không được lớn hơn 30 % của chiều dày thành tại điểm đó.

Đối với phụ tùng có mối nối cong, tổng độ sâu d của mối nối cong nhìn thấy không được lớn hơn 10 % của chiều dày thành tại điểm đó.

Đối với tất cả các chi tiết của bề mặt bên ngoài vùng phun, tổng độ sâu d của các vết nứt hoặc lớp bị bong, không được lớn hơn 10 % của chiều dày thành tại điểm đó.

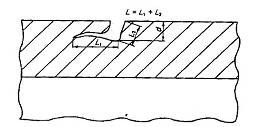

Các vết phồng rộp ở thành không được dài hơn hai lần chiều dày thành tại điểm đó và chiều dài lớn nhất, I, là 20 mm (xem hình 3).

d lớn nhất là 30 % của chiều dày thành.

Hình 2 – Độ sâu lớn nhất cho phép của vết nứt

Hình 3 – Chiều dài lớn nhất cho phép của vết nứt/ vết phồng rộp

8. Đặc tính cơ học

Phụ tùng được thử độ bền va đập bên ngoài theo điều 11.1 và phụ lục A ở 0 oC và có mức va đập thực (TIR) không được lớn hơn 5 % ở điều kiện thử cho trong bảng 5.

Bảng 5 – Độ bền va đập bên ngoài của phụ tùng – Điều kiện thử

|

Đường kính ngoài danh nghĩa của ống nối dn mm |

Khối lượng của quả nặng g |

Độ cao rơl mm |

|

50 |

|

|

|

63 |

|

|

|

75 |

|

|

|

90 |

|

|

|

110 |

|

|

|

125 |

|

|

|

140 |

|

|

|

160 |

|

|

|

180 |

|

|

|

≥ 200 |

|

9. Các yêu cầu chung đối với phụ tùng

Vòng đệm đàn hồi phải được gắn cố định trong phụ tùng theo hướng dẫn của nhà sản xuất.

Sự cố định phải có khả năng chịu được lực sử dụng trong thực tế để gắn ống vào đầu nong.

Ống được lắp vào phụ tùng sao cho vòng đệm đàn hồi không bị xô lệch ra khỏi rãnh định vị.

Vòng đệm đàn hồi được cố định bằng một vòng cứng.

10. Yêu cầu về tính năng sử dụng

10.1. Độ kín của mối nối với áp suất khí bên trong, có và không có tải trọng cơ học

Mối nối giữa phụ tùng và ống SDR 33 phải kín, nếu thử theo điều 11.1 và phụ lục B, ở 23 °C, và áp suất khí bên trong là 2,5 kPa và 100 kPa, tương ứng với từng điều kiện sau.

a) không có tải trọng cơ học.

b) với độ biến dạng đường kính của ống là 10 % tại khoảng cách dn của đầu nong, tính bằng milimét.

c) với độ biến dạng góc a theo bảng 6 ở khoảng cách là 10 x dn của đầu nong, tính bằng milimét.

Nếu ống để thử lắp ghép có chiều dài ngắn hơn 10 x dn mm, thì sẽ dùng phần cong thấp nhất.

Sự cố định của phụ tùng không được cản trở độ biến dạng đường kính ở đầu nong để thử.

d) Sự kết hợp của b) và c), nếu phần cong được dùng nằm trong mặt phẳng của biến dạng đường kính.

Phép thử này sẽ không phù hợp với nối góc và/hoặc chuyển bậc có các đầu nối không nong trên cả hai đầu.

Bảng 6 – Độ biến dạng góc, a

|

Đường kính ngoài danh nghĩa của ống nối dn |

a tại 10 x dn tính từ đầu nong |

|

mm |

|

|

50 |

115 |

|

63 |

145 |

|

75 |

175 |

|

90 |

210 |

|

110 |

255 |

|

125 |

290 |

|

140 |

330 |

|

160 |

370 |

|

180 |

415 |

|

200 |

460 |

|

225 |

520 |

|

250 |

580 |

|

315 |

730 |

|

355 |

820 |

|

400 |

925 |

10.2. Độ kín của mối nối dưới áp suất chân không và tải trọng cơ học

Mối nối giữa phụ tùng và ống không được rò rỉ bên trong khi thử theo điều 11.1 và phụ lục C ở nhiệt độ 23 °C, với tải trọng cơ học theo điều 10.1 b) và trong 2 giờ tại áp suất chân không là 80 kPa.

Phép thử này không phù hợp với nối góc và/hoặc chuyển bậc có các đầu không nong trên cả hai đầu.

11. Phương pháp thử

11.1. Qui định chung

Mẫu thử phải được để lâu ít nhất là 15 giờ.

Trừ khi có qui định khác, phép thử phải được tiến hành đồng thời trên ba mẫu.

Đối với các phép thử, mẫu thử được chọn phải đại diện cho toàn bộ các loại đường kính và các loại phụ tùng được thử.

11.2. Xác định kích cỡ hạt của tạp chất

Lấy ngẫu nhiên từ phụ tùng năm mẫu để thử.

Làm lạnh mẫu 20 phút trong nitơ lỏng, mục đích là để ngăn một số biến dạng trong quá trình cắt các lát cắt vi mỏng từ mẫu.

Dùng dao vi cắt có lưỡi bằng kim cương để cắt.

Các lát cắt vi mỏng được kiểm tra bằng kính hiển vi truyền qua thị kính (thị kính có khoảng chia là 0,01 mm).

Kích thước các hạt tạp chất có trong lát cắt vi mỏng không được lớn hơn 50 mm.

11.3. Xác định sự ảnh hưởng của nhiệt đối với phụ tùng được tạo hình bằng ép phun

Phụ tùng được tạo hình bằng ép phun được thử theo ISO 580: 2005, phương pháp A.

12. Ghi nhãn

Phụ tùng phải được ghi nhãn rõ ràng và bền theo qui định hiện hành, có chữ “khí đốt” và các thông tin sau:

a) tên nhà sản xuất hoặc thương hiệu;

b) tên vật liệu “PVC-HI”;

c) thông tin sản xuất ở dạng biểu tượng rõ ràng hoặc có thể thấy được qua cốt mã số;

1) thời gian sản xuất;

2) số hiệu hốc của phụ tùng (nếu có liên quan), và

3) địa điểm sản xuất, nếu nhà sản xuất có nhiều cơ sở sản xuất ở trong nước hoặc ở ngoài nước;

Việc ghi nhãn phải đảm bảo sao cho các đặc tính của ống không bị ảnh hưởng bất lợi.

Ngoài ra, còn phải ghi thêm trên phụ tùng các thông tin sau:

d) đường kính mối nối danh nghĩa;

e) phụ tùng được làm từ ống, ký hiệu SDR (SDR 33 và/hoặc SDR 41) của ống dùng để làm phụ tùng;

Phụ lục A

(qui định)

Xác định độ bền va đập bên ngoài của phụ tùng

A.1. Nguyên tắc

Dùng một quả nặng có khối lượng qui định rơi từ độ cao qui định để xác định độ bền va đập của phụ tùng.

A.2. Tiến hành thử và ổn định mẫu thử

Phép thử được tiến hành trên thiết bị và qui trình theo TCVN 6144: 2003 (ISO 3127: 1994), trừ mũi quả nặng, mũi quả nặng phải có dạng hình bán cầu và có đường kính (25 ± 0,5) mm.

Phép thử được tiến hành cho từng mẫu và nhiệt độ điều hòa mẫu thử là (0 ± 1) °C.

Số lần rơi tối thiểu là 60.

A.3. Các yêu cầu bổ sung cho phép thử

Tất cả các va đập được rơi “ngẫu nhiên”, trên các điểm đã được tính toán cho rằng dễ nhạy cảm với va đập. Những điểm đó có thể là, ví dụ như mối nối, đường ghép hoặc (đỉnh nhọn) các chuyển tiếp trong cấu trúc.

Đối với phép thử cho mẫu là ba chạc 90°, nếu tất cả ba đầu nong nằm trong một mặt phẳng ngang thì tấm đỡ là một tấm phẳng.

Ở tất cả các vị trí khác, tấm đỡ phải chỉnh sửa lại thành khối hình chữ V. Trong trường hợp này, cho phép đầu nong chỉ đỡ theo hướng trục.

Đối với mẫu là chuyển bậc và ba chạc 90°, khối lượng quả nặng được lấy sao cho tương ứng với đường kính danh nghĩa của đầu nong, Trong vùng chuyển tiếp, phép thử phải phù hợp với khối lượng quả nặng liên quan đến đầu nong có đường kính danh nghĩa nhỏ nhất.

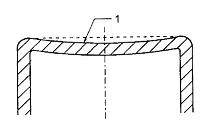

CHÚ THÍCH Đối với đầu bịt định hình, không thử đáy (xem hình A.1).

Chú giải

1 Đáy định hình

Hình A.1 – Ví dụ về đáy định hình

A.4. Biểu thị kết quả

Hình A.2 cho thấy các vùng khác nhau về số lượng mẫu bị phá hủy liên quan đến số lần rơi cho nhiều vùng được thử với giới hạn độ tin cậy là 90 % thì có mức va đập thực (TIR) nhỏ hơn 5 % hoặc lớn hơn 5 %, và vùng không được lựa chọn.

Chú giải

|

X số lượng mẫu bị phá hủy |

a vùng có TIR <> |

|

y tổng số va đạp |

b không được chọn trong vùng |

|

|

c vùng có TIR > 5% |

Hình A.2 – Số lượng mẫu thử để xác định mức va đập thực (TIR) nhỏ hơn 5 %với giới hạn tin cậy là 90 %.

Phụ lục B

(qui định)

Xác định độ kín các mối nối của phụ tùng với áp suất khí bên trong,

có hoặc không có tải trọng cơ học

B.1. Nguyên tắc

Độ kín của các mối nối được xác định bằng cách cho mẫu thử chịu một áp suất khí bên trong.

CHÚ THÍCH Phép thử độ kín phải phù hợp với mẫu thử được lấy để chịu được sự biến dạng đường kính do một tải trọng cơ học và không bị biến dạng.

B.2. Thiết bị, dụng cụ

B.2.1. Thiết bị tạo áp suất khí, có khả năng sử dụng và duy trì áp suất khí ở (2,5 ± 0,5) kPa và (100 ± 2) kPa.

B.2.2. Thiết bị đo áp suất, có độ chính xác ± 1 % của giá trị được đo .

B.2.3. Dưỡng tải trọng, có khả năng đo được độ biến dạng theo đường kính là (10 ± 2) % tại khoảng cách (dn ± 2) mm của đầu nong và cũng tại cùng thời điểm độ biến dạng góc a trong mặt phẳng của độ biến dạng đường kính tại khoảng cách là (10 x dn ± 5) mm.

B.3. Mẫu thử

Mẫu thử bao gồm tập hợp các ống SDR 33 được nối với phụ tùng theo hướng dẫn của nhà sản xuất.

Chiều dài tự do ở một đầu của phụ tùng nhỏ nhất là (3 x dn) mm và ở đầu khác nhỏ nhất là (10 x dn) mm, lớn nhất là 1,0 m.

B.4. Nhiệt độ thử và điều hòa mẫu thử

Nhiệt độ của phép thử và điều hòa mẫu là (23 ± 5) °C.

B.5. Cách tiến hành

Phép thử phải tuân theo bảng B.1.

Các đầu bịt chỉ thử ở năm bước đầu.

Bảng B.1 – Qui trình xác định độ kín của các mối nối với áp suất khí bên trong

|

Bước tiến hành |

Thời gian |

Cách tiến hành |

|

1 |

0 |

Giữ yên áp suất ở (2,5 ± 0,5) kPa trong 30 s. Kiểm tra độ kín. |

|

2 |

10 |

Tăng áp suất từ từ lên đến (100 ± 2) kPa trong 30 s. Kiểm tra độ kín. |

|

3 |

20 |

Giảm áp suất đến áp suất khí quyển. Làm biến dạng đường kính (10 ± 2) % ở khoảng cách (dn ± 2) mm của đầu nong. |

|

4 |

25 |

Giữ yên áp suất ở (2,5 ± 0,5) kPa trong 30 s. Kiểm tra độ kín. |

|

5 |

35 |

Tăng áp suất từ từ lên đến (100 ± 2) kPa trong 30 s. Kiểm tra độ kín. |

|

6 |

45 |

Giảm áp suất đến áp suất khí quyển. Dừng làm biến dạng theo đường kính và làm biến dạng theo góc a theo qui định trong bảng 6 ở khoảng cách (10 x dn ± 5), của đầu nong. a, b, tính bằng milimét. Giữ yên áp suất ở (2,5 ± 0,5) kPa trong 30 s. Kiểm tra độ kín. |

|

7 |

50 |

Tăng áp suất từ từ lên đến (100 ± 2) kPa trong 30 s. Kiểm tra độ kín. |

|

8 |

60 |

Giảm áp suất đến áp suất khí quyển. Tăng độ biến dạng góc a và độ biến dạng đường kính là (10 ± 2) % ở khoảng cách (dn ± 2) mm của đầu nong. |

|

9 |

70 |

Giữ yên áp suất ở (2,5 ± 0,5) kPa trong 30 s. Kiểm tra độ kín. |

|

10 |

75 |

Tăng áp suất từ từ lên đến (100 ± 2) kPa trong 30 s. Kiểm tra độ kín. |

|

11 |

85 |

Giảm áp suất đến áp suất khí quyển. |

|

12 |

95 |

Bỏ tải trọng ra khỏi mẫu thử. |

|

13 |

100 |

Giữ yên áp suất ở (2,5 ± 0,5) kPa trong 30 s. Kiểm tra độ kín. |

|

14 |

110 |

Tăng áp suất từ từ lên đến (100 ± 2) kPa trong 30 s. Kiểm tra độ kín. |

|

15 |

120 |

Giảm áp suất đến áp suất khí quyển và lấy mẫu thử ra khỏi giá thử. |

|

– Sai số cho phép của thời gian cho từng bước tiến hành là 20 %. – Phép thử kết thúc khi xuất hiện rò rỉ và ghi lại thời gian (và bước tiến hành). – Độ rò rỉ có thể được phát hiện bằng cách dùng dung dịch xà phòng bôi trên mối nối hoặc bằng cách đặt mẫu thử vào bể nước. Nếu sử dụng dung dịch xà phòng, độ rò rỉ có thể phát hiện được ở đầu hoặc cuối của quá trình khi sử dụng áp suất. |

||

|

a Nếu ống trong phép thử lắp nối có chiều dài nhỏ hơn (10 x dn) mm, thì sử dụng phân cong thấp nhất tương ứng (xem 10.1 c). b Nếu chiều dài tự do ống (10 x dn) mm lớn hơn 1,0 m, thì lấy chiều dài lớn nhất là 1,0 m. |

||

Phụ lục C

(qui định)

Xác định độ kín của các mối nối dưới áp suất chân không và tải trọng cơ học

C.1 Nguyên tắc

Độ kín các mối nối của phụ tùng chống được sự xâm nhập của nước được xác định bằng cách cho mẫu thử chịu một áp suất khí chân không bên trong.

CHÚ THÍCH Phép thử độ kín phù hợp với mẫu thử chịu được biến dạng đường kính bằng tải trọng cơ học và không có biến dạng.

C.2. Thiết bị, dụng cụ

C.2.1. Thiết bị đo chân không, có độ chính xác ± 1 % của giá trị được đo.

C.2.2 Bơm chân không, có thể duy trì được mức qui định của áp suất chân không ở – (80 ± 2) kPa trong 2 h + [(20 ± 2) kPa tuyệt đối].

C.2.3 Dưỡng tải trọng, có khả năng đo được độ biến dạng theo đường kính là (10 ± 2) % tại khoảng cách (dn ± 2) mm, và trên cả hai phía của đầu nong.

C.2.4. Bể nước, kích thước vừa đủ để giữ toàn bộ mẫu thử được dìm xuống ở nhiệt độ (23 ± 5) °C.

C.3. Mẫu thử

Mẫu thử phải gồm một tập hợp các ống nối với phụ tùng, theo hướng dẫn của nhà sản xuất.

Chiều dài tự do trên cả hai đầu của phụ tùng nhỏ nhất là (3 x dn) mm, tối thiểu là 250 mm.

C.4. Nhiệt độ thử và điều hòa mẫu

Nhiệt độ của phép thử và điều hòa mẫu là (23 ± 5) °C.

C.5. Cách tiến hành thử

Phép thử phải phù hợp với bảng C.1.

Bảng B.1 – Qui trình xác định độ kín của các mối nối dưới áp suất chân không và tải trọng cơ học

|

Bước tiến hành |

Cách tiến hành |

|

1 |

Chọn loại SDR của ống nối và tập hợp các mẫu thử theo C.3. |

|

2 |

Làm biến dạng đường kính trên cả hai phía của mẫu và khoảng cách là (dn ± 2) mm tính từ đầu nong, độ biến dạng đường kính là (10 ± 2) %. |

|

3 |

Cho toàn bộ mẫu thử vào bể nước ở 23 °C. |

|

4 |

Dùng áp suất chân không – (80 ± 2) kPa + [(20 ± 2) kPa tuyệt đối] tác động lên mẫu thử. |

|

5 |

Giữ áp suất chân không đó trong (120 ± 5) min. |

|

6 |

Sau thời gian này, đưa áp suất trở về áp suất khí quyển. |

|

7 |

Lấy mẫu ra khỏi bể nước. |

|

8 |

Kiểm tra mặt trong của mẫu thử đối với độ xâm nhập nước tại các đầu nong. |

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] TCVN 6148 : 2007 (ISO 2505: 2005), Ống nhựa nhiệt dẻo – Sự thay đổi kích thước theo chiều dọc – Phương pháp thử và các thông số.

[2] TCVN 6149 -1: 2007 (ISO 1167 – 1: 2006), Ống nhựa, phụ tùng và các phụ kiện bằng nhiệt dẻo dùng để vận chuyển chất lỏng – Xác định độ bền với áp suất bên trong – Phần 1: Phương pháp chung.

[3] TCVN 7613: 2007 (ISO 4437: 1997), Ống polyetylen (PE) chôn dưới đất dùng để dẫn khí đốt – Hệ mét – Yêu cầu kỹ thuật

[4] ISO 3: 1973, Preterred numbers – Series of Preferred numbers.

[5] ISO 497 Guide to the choice of series of preferred numbers and series containing more rounded values of preferred numbers.

[6] ISO 527 – 1: 1993 Plastics – Determination of tensile propertises – Part 1: general principles.

1) 1bar = 0,1 MPa = 105 Pa; 1 MPa =1N/mm2.