Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 8803:2012 (ISO 14740 : 1998) về Máy lâm nghiệp – Cụm động lực đeo vai dùng cho máy cắt bụi cây, máy xén cỏ, máy cắt có cần nối và các máy tương tự – Yêu cầu an toàn và phương pháp thử

TIÊU CHUẨN QUỐC GIA

TCVN 8803 : 2012

ISO 14740 : 1998

MÁY LÂM NGHIỆP – CỤM ĐỘNG LỰC ĐEO VAI DÙNG CHO MÁY CẮT BỤI CÂY, MÁY XÉN CỎ, MÁY CẮT CÓ CẦN NỐI VÀ CÁC MÁY TƯƠNG TỰ – YÊU CẦU AN TOÀN VÀ PHƯƠNG PHÁP THỬ

Forest machinery – Backpack power units for brush-cutters, grass-trimmers, pole-cutters and similar appliances – Safety requirements and testing

Lời nói đầu

TCVN 8803 : 2012 hoàn toàn tương đương với ISO 14740 : 1998.

TCVN 8803 : 2012 do Trung tâm Giám định máy và Thiết bị biên soạn, Bộ Nông nghiệp và Phát triển Nông thôn đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

MÁY LÂM NGHIỆP – CỤM ĐỘNG LỰC ĐEO VAI DÙNG CHO MÁY CẮT BỤI CÂY, MÁY XÉN CỎ, MÁY CẮT CÓ CẦN NỐI VÀ CÁC MÁY TƯƠNG TỰ – YÊU CẦU AN TOÀN VÀ PHƯƠNG PHÁP THỬ

Forest machinery – Backpack power units for brush-cutters, grass-trimmers, pole-cutters and similar appliances – Safety requirements and testing

1 Phạm vi áp dụng

Tiêu chuẩn này qui định những yêu cầu an toàn và kiểm tra thiết kế, kết cấu cụm động lực đeo vai kết hợp với động cơ đốt trong như là nguồn động lực cung cấp cho máy cắt bụi cây, máy xén cỏ, máy cắt có cần nối và các máy tương tự.

Tiêu chuẩn này mô tả các biện pháp nhằm loại trừ hoặc giảm thiểu những mối nguy hiểm phát sinh trong quá trình sử dụng cụm động lực đeo vai, không bao gồm các mối nguy hiểm từ việc sử dụng thiết bị gắn kèm.

Tiêu chuẩn này không được dùng riêng để đánh giá các yếu tố an toàn của máy có trang bị cụm động lực đeo vai, chỉ đáp ứng cho việc tham khảo đặc điểm kỹ thuật liên quan đến cụm động lực đeo vai.

Tiêu chuẩn này không quy định bất kỳ yêu cầu kỹ thuật nào để giảm mối nguy hiểm do tiếng ồn và rung động toàn thân. Tuy nhiên, các biện pháp khác có thể dùng để giảm những mối nguy hiểm này là vật liệu cho các phương tiện kỹ thuật mà nhà chế tạo dùng đến, thông qua sách chuyên ngành hoặc cơ quan chỉ dẫn.

CHÚ THÍCH: Chưa có phương pháp thích hợp để đo rung động toàn thân từ cụm động lực đeo vai.

Phụ lục A là bảng danh mục các mối nguy hiểm đáng kể, yêu cầu phải tác động để giảm thiểu nguy hiểm.

Tiêu chuẩn này không đề cập đến các yếu tố môi trường.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 5699-1 : 2004 (IEC 60335-1 : 2001), Thiết bị điện gia dụng và thiết bị điện tương tự – An toàn Phần 1: Yêu cầu chung;

TCVN 6720 : 2000 (ISO 13852 : 1996), An toàn máy – Khoảng cách an toàn để ngăn chặn tay con người không vươn tới vùng nguy hiểm;

TCVN 7020 : 2002 (ISO 11684 : 1995), Máy kéo và máy dùng trong nông lâm nghiệp, thiết bị làm vườn và làm cỏ có động cơ – Ký hiệu và hình vẽ mô tả nguy hiểm – Nguyên tắc chung;

TCVN 7383-1: 2004 (ISO 12100-1 : 2003), An toàn máy – Khái niệm cơ bản, nguyên tắc chung cho thiết kế – Phần 1: Thuật ngữ cơ bản, phương pháp luận;

TCVN 7383-2: 2004 (ISO 12100-2 : 2003), An toàn máy – Khái niệm cơ bản, nguyên tắc chung cho thiết kế – Phần 2: Nguyên tắc kỹ thuật.

TCVN 8411-5 : 2011 (ISO 3767-5 : 1992), Máy kéo, máy nông lâm nghiệp, thiết bị làm cỏ và làm vườn có động cơ – Ký hiệu các cơ cấu điều khiển và các bộ phận chỉ báo khác – Phần 5: Ký hiệu cho máy lâm nghiệp cầm tay);

ISO 6531 : 2008, Machinery for forestry – Portable hand-held chain-saws – Vocabulary (Máy lâm nghiệp – Cưa xích cầm tay – Thuật ngữ);

ISO 7112 : 2008, Machinery for forestry – Portable hand-held brush-cutters and grass-trimmers – Vocabulary (Máy lâm nghiệp – Máy cắt bụi cây và máy xén cỏ cầm tay – Thuật ngữ)

3 Định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ, định nghĩa nêu trong ISO 6531 : 2008, ISO 7112 : 2008 và các thuật ngữ, định nghĩa sau:

3.1

Cụm động lực đeo vai (backpack power unit)

Nguồn động lực được thiết kế để đeo trên vai người vận hành bằng giá đỡ.

3.2

Máy cắt bụi cây (brush-cutter)

Máy cắt lắp dao quay làm bằng kim loại hoặc phi kim loại để cắt cỏ, bụi cây, những cây nhỏ và cây tương tự.

3.3

Tay cầm (handgrip)

Phần của máy được thiết kế để người vận hành cầm, nắm chặt và giúp cho cụm động lực đeo vai dễ cơ động.

3.4

Máy cắt có cần nối (powered pole-cutter)

Máy cắt cầm tay được thiết kế cho phép người vận hành dùng công cụ cắt để cắt cành cây trong khi vẫn còn khoảng cách tới vùng cắt.

3.5

Bộ phận công tác (appliance)

Bộ phận công tác bao gồm trục truyền động, bộ phận cắt, bộ phận che chắn và tay cầm.

3.6

Cụm thiết bị (unit)

Máy hoàn chỉnh gồm cụm động lực đeo vai, dây đeo và bộ phận công tác.

4 Yêu cầu an toàn

Cụm động lực đeo vai phải theo các yêu cầu an toàn sau đây.

4.1 Hệ thống xả

Cửa xả phải được bố trí để hướng thoát khí thải xa người vận hành khi đặt máy trên lưng hoặc hông.

4.2 Cơ cấu điều khiển

Các cơ cấu điều khiển đều được thiết kế để người vận hành đeo găng có thể thực hiện được.

4.2.1 Cơ cấu điều khiển van tiết lưu

4.2.1.1 Cụm động lực đeo vai phải có khóa cơ cấu điều khiển van tiết lưu hoặc được thiết kế có một thước thẳng, cứng có đường kính 10 mm và dài 200 mm để không tác động được cơ cấu điều khiển van tiết lưu cho đến lúc tốc độ động cơ lớn hơn tốc độ chạy không.

4.2.1.2 Cơ cấu điều khiển van tiết lưu có thể được lắp trên bộ phận công tác, nó có thể được ép vào hoặc nhả ra bằng một tay giữ tay cầm của bộ phận công tác trên đó lắp cơ cấu điều khiển van tiết lưu.

4.2.1.3 Cơ cấu điều khiển van tiết lưu khi nhả ra sẽ tự động trở lại vị trí chạy không và giữ lại vị trí này bằng cách tự động gài khóa.

4.2.1.4 Nếu máy có trang bị khóa van tiết lưu để khởi động thì nó sẽ tự động nhả ra khi cơ cấu điều khiển van tiết lưu hoạt động. Khóa van tiết lưu được thiết kế phải có ít nhất hai tác động độc lập để gài khóa.

4.2.1.5 Ở chế độ khởi động, công suất có thể truyền đến bộ phận công tác.

4.2.2 Thiết bị dừng động cơ

Cụm động lực đeo vai phải có thiết bị để dừng động cơ, không phụ thuộc vào lực tác động của tay duy trì liên lục.

Thiết bị dừng động cơ phải được bố trí liền kề với cơ cấu điều khiển van tiết lưu sao cho nó có thể được tác động trong khi người vận hành đang giữ máy bằng cả hai tay. Mục đích và cách thức tác động vào thiết bị dừng động cơ phải được ghi nhãn rõ ràng và bền trên máy. Màu của cơ cấu điều khiển dừng động cơ phải tương phản với nền.

4.3 Tay cầm

Máy phải trang bị tay cầm, nó có thể là một phần của khung máy và cho phép người vận hành tự mình cầm hay nắm chặt để đeo cụm động lực đeo vai lên trên lưng hoặc hông.

4.4 Giá đỡ động cơ

Động cơ phải được đặt trên giá đỡ đeo vai, giá đỡ phải được thiết kế đảm bảo phân bố tải trọng đều trên lưng, vai, thắc lưng và hông người vận hành.

4.5 Dây đeo

4.5.1 Phải trang bị dây đeo phù hợp để đeo giá đỡ sau lưng. Dây đeo có thể điều chỉnh được phù hợp với kích thước người vận hành.

4.5.2 Cụm động lực đeo vai có khối lượng khô vượt quá 7,5 kg, phải được trang bị dây đeo đôi.

4.5.3 Dây đeo phải được thiết kế đảm bảo ngăn ngừa bị tuột ra và áp lực được phân bố đều trên lưng, vai, thắt lưng của người vận hành.

4.5.4 Thiết kế dây đeo hoặc cơ cấu tháo nhanh phải cho phép tháo nhanh cụm động lực đeo vai ra khỏi người vận hành trong trường hợp khẩn cấp. Thiết kế nối giữa dây đeo và các bộ phận của cụm động lực đeo vai phải đảm bảo khi tháo chúng chỉ do người vận hành.

4.6 Bộ phận truyền công suất

Cụm động lực đeo vai phải được kết cấu đảm bảo sử dụng như dự kiến, người vận hành được bảo vệ không tiếp xúc với các bộ phận truyền động như đĩa xích, ống dẫn động mềm, puly, trục, bánh răng, bánh đà, cánh quạt, đai truyền và xích.

4.7 Ống, ống mềm dẫn chất lỏng và khí

Các ống, ống mềm dẫn chất lỏng và khí có áp suất bên trong lớn hơn 500 kPa, phải được che chắn để ngăn ngừa rò rỉ gây hại cho người vận hành.

4.8 Bảo vệ tránh tiếp xúc với các phần nóng

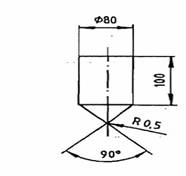

Xi lanh động cơ và hệ thống xả hoặc các bộ phận tiếp xúc trực tiếp với xi lanh và hệ thống xả phải được che chắn sao cho chúng không thể tiếp cận được do vô ý trong suốt quá trình vận hành máy bình thường. Nếu các bộ phận nóng tiếp cận được thì chúng không được có bề mặt tiếp xúc lớn hơn 10 cm2. Chúng được xem như tiếp cận được, nếu chúng tiếp cận được bằng đầu thử hình côn thể hiện trên Hình 1.

Nhiệt độ của các bộ phận có thể tiếp cận không gây nguy hiểm tới người vận hành, để biết thêm thông tin, xem EN ISO 13732-1 : 2008 và Phụ lục C.

Kích thước tính bằng milimet

4.9 Bảo vệ tránh tiếp xúc với phần có điện áp cao

Phải trang bị thiết bị ngắt đánh lửa hoặc ngắn mạch và lắp vào phía có điện áp thấp. Tất cả các phần mạch có điện áp cao kể cả cực bugi phải được bảo vệ điện giúp người vận hành không tiếp xúc bất ngờ với chúng. Các yêu cầu này được kiểm tra bằng thử nghiệm và sử dụng đầu dò ngón tay, xem Hình 1, TCVN 5699-1 : 2004 (IEC 60335-1 : 2001).

4.10 Miệng thùng nhiên liệu

4.10.1 Nắp thùng nhiên liệu phải có chi tiết hãm. Đường kính miệng thùng nhiên liệu không được nhỏ hơn 20 mm.

4.10.2 Miệng hoặc nắp phải được đánh dấu rõ ràng.

4.10.3 Nắp phải được thiết kế để không được xảy ra rò rỉ khi động cơ đang ở nhiệt độ vận hành bình thường, ở cả vị trí làm việc và vận chuyển. Một ít rò rỉ từ hệ thống thông hơi của thùng nhiên liệu không xem là rò rỉ nhiên liệu.

4.10.4 Miệng phải được bố trí sao cho khi rót nhiên liệu vào thùng qua một phễu thích hợp mà không bị cản trở bởi các bộ phận khác.

4.11 Cơ cấu khởi động

Phải trang bị cơ cấu khởi động để khởi động động cơ mà không cần sử dụng thiết bị phụ trợ (ví dụ: dây đai hoặc dây cáp).

Khi trang bị cơ cấu khởi động bằng điện cho cụm động lực đeo vai, yêu cầu phải có ít nhất hai tác động độc lập để gài cơ cấu.

4.12 Ly hợp

Cụm động lực đeo vai phải có ly hợp để đảm bảo không có công suất truyền đến bộ phận công tác khi động cơ quay tới tốc độ thấp hơn hoặc bằng 1,25 lần tốc độ chạy không đã được nhà chế tạo giới thiệu.

5 Kiểm tra yêu cầu an toàn

Sự phù hợp với các yêu cầu an toàn phải được kiểm tra theo Bảng 1.

Bảng 1 – Yêu cầu an toàn và phương pháp thử

|

Điều |

Yêu cầu an toàn |

Phương pháp thử |

||

|

Kiểm tra1) |

Kiểm tra chức năng2) |

Đo3) |

||

|

4.1 |

Hệ thống xả |

x |

x |

|

|

4.2 |

Cơ cấu điều khiển |

x |

x |

|

|

4.2.1 |

Cơ cấu điều khiển van tiết lưu |

x |

x |

x |

|

4.2.2 |

Thiết bị dừng động cơ |

x |

x |

|

|

4.3 |

Tay cầm |

x |

x |

|

|

4.4 |

Giá đỡ động cơ |

x |

|

|

|

4.5 |

Dây đeo |

x |

x |

|

|

4.6 |

Bộ phận truyền động |

x |

|

|

|

4.7 |

Ống mềm thủy lực và khí nén |

x |

x |

|

|

4.8 |

Bảo vệ tránh tiếp xúc với các phần nóng |

|

x |

x |

|

4.9 |

Bảo vệ tránh tiếp xúc với các phần có điện áp cao |

x |

x |

x |

|

4.10 |

Miệng thùng nhiên liệu |

x |

x |

x |

|

4.11 |

Cơ cấu khởi động |

x |

x |

|

|

4.12 |

Ly hợp |

|

x |

x |

|

1) Bao gồm việc kiểm tra máy có bộ phận thích hợp; 2) Bao gồm việc kiểm tra máy hoặc các bộ phận hoạt động bình thường; 3) Bao gồm việc xác định giá trị bằng sử dụng thiết bị hoặc phương tiện đo. |

||||

6 Ghi nhãn

Các nhãn phải bền, rõ ràng, dễ nhìn thấy, được bố trí ở vị trí có thể nhìn thấy trên cụm động lực đeo vai và có lớp bảo vệ chống ăn mòn trong các điều kiện như độ ẩm, xăng dầu, sự mài mòn và thời tiết. Ký hiệu trên nhãn phải theo tiêu chuẩn quốc tế và phải được giải thích trong sổ tay hướng dẫn. Tất cả cơ cấu điều khiển đều được ghi nhãn có ký hiệu thích hợp theo TCVN 8411-5 (ISO 3767-5). Các ký hiệu liên quan đến an toàn phải theo ISO 11684 : 1995.

Màu của ký hiệu phải tương phản với màu nền. Các nét rập nổi phải có độ cao thấp nhất là 0,5 mm.

Thông tin và chỉ dẫn bằng các ký hiệu phải rõ ràng, dễ đọc khi quan sát từ khoảng cách tối thiểu 500 mm. Khi dùng ký hiệu để nhận biết vị trí cơ cấu điều khiển, ngoài chức năng của nó thì ký hiệu phải được bố trí gần sát với cơ cấu điều khiển.

Cụm động lực đeo vai phải được ghi nhãn với thông tin tối thiểu sau đây:

a) Tên của nhà chế tạo và nước xuất xứ;

b) Ký hiệu hay kiểu loại;

c) Dấu hiệu nhận biết nhà chế tạo, ví dụ số hiệu;

d) Dấu hiệu nhận biết thiết bị dừng động cơ, tiết lưu không khí, nắp thùng nhiên liệu và dầu, các miệng của chúng;

e) Ký hiệu nhận biết bảo vệ tai;

f) Hướng dẫn, ghi nhãn nổi bật: “Cảnh báo! – Xem sổ tay hướng dẫn”.

7 Sổ tay hướng dẫn

Cụm động lực đeo vai phải có sổ tay hướng dẫn kèm theo.

Sổ tay hướng dẫn bao gồm toàn bộ các chỉ dẫn, thông tin về bảo dưỡng/vận hành và cách sử dụng an toàn cụm động lực đeo vai; kể cả yêu cầu trang bị bảo hộ cá nhân, sự cần thiết phải huấn luyện đối với mọi công việc. Sổ tay hướng dẫn phải theo quy định trong 5.5, TCVN 7383-2 : 2004 (ISO 12100-2 : 2003). Hướng dẫn phải chú ý đến người chưa có kinh nghiệm vận hành máy lần đầu tiên có thể sử dụng được. Các thuật ngữ sử dụng trong sổ tay phải phù hợp ISO 6531 và ISO 7112.

CHÚ THÍCH: Nên dùng rộng rãi ký hiệu, hình vẽ và/hoặc sơ đồ. Thông tin có thể là phần của sổ tay hướng dẫn toàn bộ máy (3.6).

Đọc kỹ sổ tay hướng dẫn trước khi sử dụng cụm động lực đeo vai và phải nhấn mạnh lên trang đầu của sổ tay hướng dẫn.

Sổ tay hướng dẫn phải có tối thiểu thông tin liên quan đến:

a) Chuyên chở, đóng gói và bảo quản cụm động lực đeo vai gồm:

– Làm sạch và bảo dưỡng trước khi bảo quản, kể cả sử dụng che chắn bộ phận cắt có dao cắt bằng kim loại;

– Bảo đảm cụm động lực đeo vai trong quá trình vận chuyển tránh hao tổn nhiên liệu, hư hại hoặc gây tổn thương;

b) Chuẩn bị đưa cụm động lực đeo vai vào sử dụng gồm:

– Hướng dẫn lắp, điều chỉnh và kiểm tra ban đầu;

– Đối với máy có ly hợp, kiểm tra trục truyền công suất có ngừng quay khi động cơ chạy không;

– Tràn nhiên liệu và dầu, liên quan đặc biệt đến phòng cháy;

– Giải thích ký hiệu và dấu hiệu an toàn.

c) Đối với cụm động lực đeo vai gồm:

– Mô tả, nhận dạng, tên gọi các chi tiết chính, bao gồm cơ cấu an toàn và dây đeo, giải thích về chức năng của chúng và trang bị bảo hộ cá nhân cần thiết để sử dụng, kể cả quần áo mặc đúng cách;

– Những công việc bảo dưỡng định kỳ, các biện pháp kiểm tra trước khi cho hoạt động và bảo dưỡng hàng ngày, bao gồm việc kiểm tra móc bị lỏng, các chỗ rò rỉ nhiên liệu và các chi tiết bị hư hỏng;

– Ứng dụng của cụm thiết bị và cách sử dụng, kể cả những ứng dụng bị cấm;

– Số liệu về mức áp suất, công suất âm và rung động, bao gồm cảnh báo về những rủi ro và biện pháp xử lý giảm thiểu rủi ro;

– Mô tả, với các minh họa kỹ thuật an toàn do nhà chế tạo khuyến cáo.

d) Sử dụng cụm động lực đeo vai gồm:

– Hướng dẫn vận hành, kể cả việc sử dụng trang bị bảo hộ cá nhân và cần thiết phải huấn luyện đầy đủ, cảnh báo không sử dụng máy trong khi người vận hành mệt mỏi, ốm yếu, say rượu hay các chất có men khác. Hướng dẫn sử dụng trang bị bảo hộ cá nhân phải bao gồm những khuyến cáo loại bảo vệ tai để tránh mệt mỏi;

– Cảnh báo về các vị trí vận hành nguy hiểm, mối nguy hiểm có thể gặp bất chợt khi sử dụng máy và cách phòng tránh khi thực hiện một số công việc đặc thù;

– Khởi động và dừng máy, với hướng dẫn cụ thể để đảm bảo an toàn;

– Cảnh báo khí xả thoát ra và mối nguy hiểm khởi động hoặc chạy động cơ trong phòng kín;

– Cần thiết sử dụng dây đeo vai.

e) Hướng dẫn bảo dưỡng gồm:

– Mô tả công việc chăm sóc và thay thế phụ tùng máy dành cho người sử dụng, cất giữ các bộ phận an toàn ở chỗ thích hợp;

– Các hình vẽ hoặc sơ đồ cho phép người vận hành tiến hành bảo dưỡng và phát hiện hư hỏng;

– Những hậu quả do việc bảo dưỡng không đúng và do tháo các bộ phận an toàn.

Phụ lục A

(Quy định)

Danh mục các mối nguy hiểm

Bảng A.1 đưa ra danh mục các mối nguy hiểm quy định theo TCVN 7383-1 : 2004 (ISO 12100-1 : 2003) và Phụ lục A, TCVN 7383-2 : 2004 (ISO 12100-2 : 2003). Ý nghĩa của những hướng dẫn khác nhau ghi trong cột cuối cùng (các giải pháp theo tiêu chuẩn này) của bảng này;

– “Không liên quan”: mối nguy hiểm không đáng kể đối với máy;

– “Xử lý”: mối nguy hiểm là đáng kể. Biện pháp đã cho trong các điều, đưa ra những hướng dẫn để xử lý mối nguy hiểm phù hợp với những nguyên tắc của hệ thống an toàn trong TCVN 7383 (ISO 12100); đó là:

– Loại trừ hoặc giảm rủi ro bằng thiết kế, đến mức có thể;

– Các biện pháp bảo vệ;

– Thông tin về những rủi ro tiềm ẩn;

– “Xử lý từng phần”: mối nguy hiểm là đáng kể đối với một số bộ phận của máy. Biện pháp xử lý đã cho trong các điều với mối nguy hiểm tương ứng. Đối với các bộ phận khác phải áp dụng biện pháp khác không đề cập trong tiêu chuẩn này;

– “Không cần xử lý”: mối nguy hiểm là đáng kể đối với máy nhưng không đề cập đến trong việc biên soạn tiêu chuẩn này.

Bảng A.1 – Danh mục các mối nguy hiểm

|

Mối nguy hiểm |

Điều liên quan (tham khảo) |

Các giải pháp theo tiêu chuẩn này |

||

|

TCVN 7383-1 : 2004 (ISO 12100-1 : 2003) |

TCVN 7383-2 : 2004 (ISO 12100-2 : 2003) |

|||

|

A.1 |

Nguy hiểm cơ học do: Hình dạng, vị trí tương quan, khối lượng và tính ổn định (thế năng của các phần tử), khối lượng và vận tốc (động năng của các phần tử), sự không tương thích về độ bền cơ học, sự dự trữ thế năng, các phần tử đàn hồi (lò xo), hoặc chất lỏng hoặc khí dưới áp suất, hoặc độ chân không của các chi tiết máy hoặc chi tiết gia công. |

4.2 |

– |

– |

|

A.1.1 |

Nguy hiểm nghiền nát |

4.2.1; 4.2.2 |

3.2 |

Không liên quan |

|

A.1.2 |

Nguy hiểm cắt |

4.2.1; 4.2.2 |

3.2; 4.1.1 |

Không liên quan |

|

A.1.3 |

Nguy hiểm cắt đứt |

4.2.1; 4.2.2 |

3.2 |

Không liên quan |

|

A.1.4 |

Nguy hiểm vướng vào |

4.2.1; 4.2.2 |

– |

Xử lý theo 4.5; 4.11 |

|

A.1.5 |

Nguy hiểm lôi cuốn hay kẹp |

4.2.1 |

3.11; 4.1.1; 6.1.2 |

Xử lý theo 4.5; 4.11 |

|

A.1.6 |

Nguy hiểm va đập |

4.2.1 |

– |

Không liên quan |

|

A.1.7 |

Nguy hiểm đâm thủng |

4.2.1 |

– |

Không liên quan |

|

A.1.8 |

Nguy hiểm cọ xát hay mài mòn |

4.2.1 |

3.3 b) |

Không liên quan |

|

A.1.9 |

Nguy hiểm chất lỏng cao áp phun ra |

4.2.1 |

– |

Không liên quan |

|

A.1.10 |

Các chi tiết văng ra (của máy và vật liệu/các chi tiết gia công) |

4.2.2 |

3.8 |

Không liên quan |

|

A.1.11 |

Mất ổn định (của máy và chi tiết máy) |

4.2.2 |

6.2.5; 3.3 |

Không liên quan |

Bảng A.1 – Danh mục các mối nguy hiểm (tiếp theo)

|

Mối nguy hiểm |

Điều liên quan (tham khảo) |

Các giải pháp theo tiêu chuẩn này |

||

|

TCVN 7383-1 : 2004 (ISO 12100-1 : 2003) |

TCVN 7383-2 : 2004 (ISO 12100-2 : 2003) |

|||

|

A.1.12 |

Nguy hiểm trượt, vấp và ngã, liên quan đến máy (do tính chất cơ học của nó) |

4.2.3 |

6.2.4 |

Không liên quan |

|

A.2 |

Nguy hiểm điện |

4.3 |

3.9 |

– |

|

A.2.1 |

Tiếp xúc với điện (trực tiếp hoặc gián tiếp) |

4.3 |

– |

Xử lý theo 4.9 |

|

A.2.2 |

Hiện tượng tĩnh điện |

4.3 |

– |

Không liên quan |

|

A.2.3 |

Bức xạ nhiệt hoặc các hiện tượng bất thường khác như phun ra của các giọt nấu chảy và hiệu ứng hóa học do đoản mạch, quá tải v.v… |

4.3 |

– |

Không liên quan |

|

A.2.4 |

Các ảnh hưởng bên ngoài đến thiết bị điện |

4.3 |

3.4 |

Không liên quan |

|

A.3 |

Nguy hiểm nhiệt |

4.4 |

3.6.3 |

– |

|

A.3.1 |

Cháy và bỏng do con người có thể chạm phải ngọn lửa hay nổ và do bức xạ từ các nguồn nhiệt |

4.4 |

– |

Xử lý theo 4.8 |

|

A.3.2 |

Ảnh hưởng có hại đến sức khỏe do môi trường làm việc nóng hoặc lạnh |

4.4 |

– |

Không liên quan |

|

A.4 |

Nguy hiểm phát sinh do tiếng ồn |

4.5 |

3.6.3 |

– |

|

A.4.1 |

Điếc, các rối loạn sinh lý khác (như mất thăng bằng, mất nhận thức) |

4.5 |

– |

Cần xử lý từng phần trong 6; 7 |

Bảng A.1 – Danh mục các mối nguy hiểm (tiếp theo)

|

Mối nguy hiểm |

Điều liên quan (tham khảo) |

Các giải pháp theo tiêu chuẩn này |

||

|

TCVN 7383-1 : 2004 (ISO 12100-1 : 2003) |

TCVN 7383-2 : 2004 (ISO 12100-2 : 2003) |

|||

|

A.4.2 |

Nhiễm truyền đạt tiếng nói, các tín hiệu âm thanh v.v… |

4.5 |

– |

Không cần xử lý |

|

A.5 |

Nguy hiểm do rung động |

– |

– |

– |

|

A.5.1 |

Sự rối loạn thần kinh và mạch máu |

4.6 |

3.6.3 |

Không cần xử lý |

|

A.6 |

Nguy hiểm do bức xạ |

4.7 |

– |

– |

|

A.6.1 |

Hồ quang điện |

– |

– |

Không liên quan |

|

A.6.2 |

Tia la ze |

– |

– |

Không liên quan |

|

A.6.3 |

Nguồn bức xạ ion |

4.7 |

– |

– |

|

A.6.4 |

Máy sử dụng các điện từ trường tần số cao |

– |

– |

Không liên quan |

|

A.7 |

Nguy hiểm phát sinh do vật liệu và các chất gia công, do máy đã sử dụng hoặc xả ra |

4.8 |

3.3 b) |

– |

|

A.7.1 |

Nguy hiểm do tiếp xúc với, hay hít phải chất lỏng, khí, sương mù, khói và bụi độc |

4.8 |

– |

Xử lý theo 4.1 |

|

A.7.2 |

Nguy hiểm cháy hoặc nổ |

4.8 |

– |

Xử lý theo 4.10 |

|

A.7.3 |

Nguy hiểm sinh học hoặc vi sinh (vi rút hoặc vi khuẩn) |

4.8 |

– |

Không liên quan |

|

A.8 |

Nguy hiểm do không tuân thủ các nguyên tắc lao động học trong thiết kế máy (sự tương xứng giữa máy với đặc tính và khả năng của con người) |

4.9 |

3.6 |

– |

Bảng A.1 – Danh mục các mối nguy hiểm (tiếp theo)

|

Mối nguy hiểm |

Điều liên quan (tham khảo) |

Các giải pháp theo tiêu chuẩn này |

||

|

TCVN 7383-1 : 2004 (ISO 12100-1 : 2003) |

TCVN 7383-2 : 2004 (ISO 12100-2 : 2003) |

|||

|

A.8.1 |

Nguy hiểm do tư thế có hại cho sức khỏe hay cố gắng quá sức |

4.9 |

3.6.1; 3.6.4 |

Xử lý theo 4.2.2; 4.3; 7 |

|

A.8.2 |

Nguy hiểm do không lưu ý thích đáng đến giải phẫu học cánh tay hay cẳng chân người |

4.9 |

3.6.2 |

Xử lý theo 4.2; 4.3 |

|

A.8.3 |

Nguy hiểm do coi thường sử dụng trang bị bảo hộ cá nhân |

5.5 |

– |

Xử lý theo 7 |

|

A.8.4 |

Nguy hiểm do chiếu sáng khu vực làm việc kém |

– |

3.6.5 |

Không liên quan |

|

A.8.5 |

Nguy hiểm do Thần kinh căng thẳng và lo lắng, căng thẳng v.v… |

4.9 |

3.6.4 |

Không liên quan |

|

A.8.6 |

Sai lầm của con người |

4.9 |

3.6 |

Xử lý theo 4.2; 7 |

|

A.9 |

Nguy hiểm tổng hợp |

4.10 |

– |

Không liên quan |

|

A.10 |

Nguy hiểm do không cung cấp năng lượng được, các chi tiết máy bị vỡ và các rối loạn chức năng khác |

5.2.2 |

3 |

– |

|

A.10.1 |

Không cung cấp năng lượng được, (năng lượng và/hoặc mạch điều khiển) |

3.16 |

3.7 |

Không liên quan |

|

A.10.2 |

Các chi tiết máy hoặc chất lỏng bắn ra bất ngờ |

– |

3.8; 4 |

Xử lý theo 4.6; 4.7 |

|

A.10.3 |

Hệ thống điều khiển hỏng hay làm việc sai chức năng (khởi động ngoài ý muốn, vận tốc quá cao ngoài ý muốn) |

3.15; 3.16; 3.17 |

3.7 |

Xử lý theo 4.2; 4.11 |

Bảng A.1 – Danh mục các mối nguy hiểm (tiếp theo)

|

Mối nguy hiểm |

Điều liên quan (tham khảo) |

Các giải pháp theo tiêu chuẩn này |

||

|

TCVN 7383-1 : 2004 (ISO 12100-1 : 2003) |

TCVN 7383-2 : 2004 (ISO 12100-2 : 2003) |

|||

|

A.10.4 |

Lắp ráp sai |

– |

– |

Xử lý theo 7 |

|

A.10.5 |

Máy bị đổ, mất ổn định bất ngờ |

4.2.2 |

6.2.5 |

Không liên quan |

|

A.11 |

Nguy hiểm gây ra do (tạm thời) thiếu các phương tiện, biện pháp liên quan đến an toàn và/hoặc đặt ở vị trí không đúng |

– |

4 |

– |

|

A.11.1 |

Tất cả các loại che chắn |

3.22 |

4.2 |

Xử lý theo 7 |

|

A.11.2 |

Tất cả các bộ phận (bảo vệ) liên quan đến an toàn |

3.23 |

4.2 |

Cần xử lý từng phần trong 7 |

|

A.11.3 |

Bộ phận khởi động và dừng máy |

– |

3.7 |

Xử lý theo 7 |

|

A.11.4 |

Các ký hiệu và tín hiệu an toàn |

– |

3.6.7; 5.2; 5.3; 5.4 |

Xử lý theo 6; 7 |

|

A.11.5 |

Tất cả các loại thông tin hoặc các bộ phận cảnh báo |

– |

5.4 |

– Xử lý theo 6; 7 |

|

A.11.6 |

Bộ phận ngắt cung cấp năng lượng |

– |

6.2.2 |

Xử lý theo 7 |

|

A.11.7 |

Bộ phận báo khẩn cấp |

– |

6.1 |

Xử lý theo 7 |

|

A.11.8 |

Các phương tiện cung cấp/tháo các chi tiết gia công |

– |

3.11 |

Không liên quan |

|

A.11.9 |

Trang bị chính và phụ kiện để điều chỉnh an toàn và/hoặc bảo dưỡng |

3.3; 3.11 |

3.12; 6.2.1; 6.2.3; 6.2.6 |

Xử lý theo 7 |

|

A.11.10 |

Trang bị để xả khí, v.v… |

– |

– |

Không liên quan |

THƯ MỤC TÀI LIỆU THAM KHẢO

EN ISO 13732-1 : 2008, Ergonomics of the thermal environment – Methods for the assessment of human responses to contact with surfaces – Hot surfaces (Ergonomics môi trường nhiệt – Phương pháp đánh giá phản ứng của con người tiếp xúc với về mặt – Bề mặt nóng);

MỤC LỤC

Lời nói đầu………………………………………………………………………………………………………………………..

1 Phạm vi áp dụng………………………………………………………………………………………………………………

2 Tài liệu viện dẫn……………………………………………………………………………………………………………….

3 Định nghĩa………………………………………………………………………………………………………………………

4 Yêu cầu an toàn……………………………………………………………………………………………………………….

4.1 Hệ thống xả………………………………………………………………………………………………………………….

4.2 Cơ cấu điều khiển………………………………………………………………………………………………………….

4.3 Tay cầm……………………………………………………………………………………………………………………….

4.4 Giá đỡ động cơ…………………………………………………………………………………………………………….

4.5 Dây đeo………………………………………………………………………………………………………………………

4.6 Bộ phận truyền công suất………………………………………………………………………………………………..

4.7 Ống, ống mềm dẫn chất lỏng và khí…………………………………………………………………………………..

4.8 Bảo vệ tránh tiếp xúc với các phần nóng…………………………………………………………………………….

4.9 Bảo vệ tránh tiếp xúc với các phần có điện áp cao……………………………………………………………….

4.10 Miệng thùng nhiên liệu…………………………………………………………………………………………………..

4.11 Cơ cấu khởi động………………………………………………………………………………………………………..

4.12 Ly hợp……………………………………………………………………………………………………………………….

5 Kiểm tra yêu cầu an toàn……………………………………………………………………………………………………

6 Ghi nhãn ………………………………………………………………………………………………………………………..

7 Sổ tay hướng dẫn…………………………………………………………………………………………………………….

Phụ lục A (quy định) Danh mục các mối nguy hiểm…………………………………………………………………….