Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 9232-1:2012 (ISO 6689-1 : 1997) về Thiết bị thu hoạch – Máy liên hợp và các cụm chức năng – Phần 1: Thuật ngữ và định nghĩa

TIÊU CHUẨN QUỐC GIA

TCVN 9232-1 : 2012

ISO 6689-1 : 1997

THIẾT BỊ THU HOẠCH – MÁY LIÊN HỢP VÀ CÁC CỤM CHỨC NĂNG – PHẦN 1: THUẬT NGỮ VÀ ĐỊNH NGHĨA

Equipment for crop harvesting – Combines and functional components – Part 1 : Vocabulary

Lời nói đầu

TCVN 9232-1 : 2012 hoàn toàn tương đương với ISO 6689-1 : 1997;

TCVN 9232-1 : 2012 do Ban kỹ thuật tiêu chuẩn Cơ điện – Bộ Nông nghiệp và Phát triển nông thôn biên soạn, Bộ Nông nghiệp và Phát triển nông thôn đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

Tiêu chuẩn này được trình bày bằng ba thứ tiếng, bao gồm tiếng Việt, tiếng Anh và tiếng Pháp tương đương nhau. Trong đó, tiếng Việt được xem là ngôn ngữ chính thức.

Bộ tiêu chuẩn Thiết bị thu hoạch – Máy liên hợp và các cụm chức năng gồm 2 phần:

– TCVN 9232-1 : 2012, Phần 1: Thuật ngữ và định nghĩa

– TCVN 9232-2 : 2012, Phần 2: Đánh giá đặc tính và tính năng kỹ thuật đã định nghĩa

THIẾT BỊ THU HOẠCH – MÁY LIÊN HỢP VÀ CÁC CỤM CHỨC NĂNG – PHẦN 1: THUẬT NGỮ VÀ ĐỊNH NGHĨA

Equipment for crop harvesting – Combines and functional components – Part 1 : Vocabulary

1 Phạm vi áp dụng

Phần 1 của tiêu chuẩn này (TCVN 9232-1 : 2012) quy định thuật ngữ và định nghĩa liên quan đến máy liên hợp thu hoạch và các bộ phận chức năng, nhận dạng các kích thước và đặc điểm khác để so sánh chức năng vận hành của các bộ phận cấu thành.

2 Tài liệu viện dẫn

Các tiêu chuẩn sau đây chứa các điều khoản, tham chiếu trong văn bản này, cấu thành các điều khoản của phần này của tiêu chuẩn TCVN 9232 (ISO 6689). Tại thời điểm công bố, các ấn bản được chỉ báo thời gian hiệu lực. Tất cả các tiêu chuẩn là đối tượng soát xét, và các bên thỏa thuận dựa trên tiêu chuẩn TCVN 9232-1 : 2012 (ISO 6689) được khuyến khích áp dụng phiên bản mới nhất chỉ ra dưới đây. Các thành viên của IEC và ISO duy trì đăng ký sự hợp lệ của tiêu chuẩn này.

TCVN 1973-3 : 1999 (ISO 789-3 : 1993) Máy kéo nông nghiệp – Phương pháp thử – Phần 3: Đường kính quay vòng và đường kính thông qua.

ISO 2288:1997, Máy kéo và máy nông nghiệp – Phương pháp thử động cơ – Công suất toàn phần.

TCVN 9232-2 : 2012 (ISO 6689-2 : 1997) Thiết bị thu hoạch – Máy liên hợp và các cụm chức năng – Phần 2: Đánh giá đặc tính và tính năng kỹ thuật đã được định nghĩa trong từ vựng.

3 Thuật ngữ và định nghĩa

3.1 Thuật ngữ về thu hoạch

CHÚ THÍCH: – Thuật ngữ “hạt” dưới đây bao gồm toàn bộ các loại hạt lương thực, hạt giống, quả họ đậu có thể thu hoạch được từ cây trồng bằng máy thu hoạch liên hợp.

3.1.1 Hư hỏng hạt

Hư hỏng có thể quy cho máy liên hợp, biểu thị bằng phần trăm theo khối lượng, tính đến một con số thập phân của số hạt bị hư hỏng trong mẫu thử.

3.1.1.1 Hư hỏng hạt nhìn thấy bằng mắt thường

Hư hại xuất hiện ngoài vỏ hạt như bị gẫy vỡ, có thể nhận biết bằng mắt thường.

3.1.1.2 Hư hỏng hạt không nhìn thấy bằng mắt thường

Hư hại hạt đòi hỏi phải sử dụng thiết bị hay quy trình riêng để xác định.

3.1.2 Bông lúa, bắp ngô, chùm quả đậu bị đập sót

Bông lúa, bắp ngô, chùm quả đậu hoặc một phần của chúng vẫn còn lại toàn bộ hoặc một phần hạt không tách ra được.

3.1.3 Nguyên liệu quay vòng

Nguyên liệu đã đi qua cơ cấu làm sạch, quay vòng để chế biến lại.

3.1.4 Tỷ lệ vật chất phi hạt (MOG) so với hạt (G), tỷ lệ MOG:G

Tổng khối lượng vật chất không phải là hạt (MOG) so với tổng khối lượng hạt G trong mẫu thử.

3.1.5 Chất thải thu hoạch

Phần vật chất không phải là hạt (MOG), bao gồm cả hạt cỏ thải ra từ máy liên hợp.

3.1.5.1 Tạp chất nhỏ

Chất thải thu hoạch, xả ra từ thiết bị làm sạch.

3.1.5.2 Rơm

Chất thải thu hoạch, xả ra từ thiết bị tách hạt.

3.1.6 Độ ẩm

Độ ẩm tương đối của hạt, tính theo vật liệu ướt, được xác định theo hướng dẫn trong TCVN 9232-2 : 2012, 3.1.3.

3.1.7 Chiều dài cây

Chiều dài cây tính từ nền đất tới đỉnh ngọn của cây ở tư thế duỗi thẳng, tính bằng mm.

3.1.8 Chiều dài gốc cắt

Chiều dài gốc cây thu hoạch còn bám vào đất sao khi cắt, ở tư thế duỗi thẳng, tính bằng mm.

3.2 Thuật ngữ về máy liên hợp

3.2.1 Máy liên hợp, máy thu hoạch hạt

Máy thu hoạch hạt di động thực hiện các công đoạn cắt, hái, bóc lá bẹ hoặc thu gom cây thu hoạc, tuốt/đập, tách hạt, làm sạch, vận chuyển hạt về thùng chứa và xả chất thải thu hoạch xuống ruộng.

3.2.1.1 Đầu máy, đầu thu cắt, bàn thu cắt

Bộ phận của máy liên hợp bao gồm cơ cấu thu gom và cắt, bẻ hoặc bứt/hái sản phẩm.

3.2.1.1.1 Thanh cắt, lưỡi cắt, dao cắt

Thành phần chuyển động qua lại của đầu thu cắt dùng để cắt cây thu hoạch.

3.2.1.1.2 Dao quay

Thành phần quay của đầu thu cắt dùng để cắt cây thu hoạch.

3.2.1.1.3 Guồng gạt

Cơ cấu dùng để vơ gom cây thu hoạch từ luống và vận chuyển sản phẩm đã cắt về cơ cấu vận chuyển của đầu thu cắt.

3.2.1.1.4 Đầu thu cắt ngô

Đầu máy liên hợp được thiết kế chuyên dụng để tách, thu gom và vận chuyển bắp ngô về máy liên hợp.

3.2.1.1.4.1 Rulô bẻ bắp ngô

Bộ phận của đầu máy liên hợp bẻ tách bắp ngô ra khỏi thân cây.

3.2.1.2 Trụ đập, trống đập

Cụm kết cấu quay cân bằng, gồm các thanh đập có rãnh khía hoặc không có khía, hoặc răng/vấu bố trí trên bề mặt ngoài trống và giá đỡ, cùng với thành phần tĩnh tại nằm kề (máng đập), thúc đẩy quá trình đập/tuốt cây thu hoạch trong khe giữa phần tử quay và phần tử tĩnh tại, với góc đập nhỏ hơn 360o.

3.2.1.3 Trống đập vòng

Cụm kết cấu quay, giống như trụ đập, nhưng cây thu hoạch lưu chuyển với góc 360o bên trong buồng đập và có thể quay quanh trục trống đập một hoặc nhiều vòng.

3.2.1.4 Máng (đập)

Thành phần tĩnh tại hình máng, thành phần tĩnh tại gần trụ đập (điều 3.2.1.2) hay trống đập quay vòng (điều 3.2.1.3) để thúc đẩy quá trình đập.

CHÚ THÍCH: – Trong trường hợp máng đập cho phép một phần hoặc toàn bộ dòng hạt đi qua, nó có thêm chức năng quan trọng thứ hai là tách hạt sơ bộ.

3.2.1.4.1 Máng vòng; máng vòng đập dọc trục

Máng có thể dài hơn, rộng hơn và/hoặc được đặt theo chiều dọc bên trong máy liên hợp.

3.2.1.4.2 Vỉ máng

Phần của máng đập, cho phép vật liệu lọt qua để tách hạt

3.2.1.5 Vỉ chuyển tiếp

Thành phần cho nguyên liệu lọt qua để chuyển tiếp từ một trụ/máng đập tới trụ/máng đập tiếp theo, hay từ máng trụ đập hoặc từ phần kéo dài của vỉ máng đập tới bộ phận rũ rơm hoặc máng xả (xem điều 6).

3.2.1.6 Cơ cấu phân ly

Tất cả các phần tử tách hạt không đập.

3.2.1.6.1 Trụ phân ly; trống phân ly

Trống quay, cùng với phần tĩnh tại cận kề, có chức năng thúc đẩy quá trình tách hạt, trong đó vật liệu thu hoạch lưu chuyển giữa các phần tử quay và tĩnh tại, giới hạn trong góc nhỏ hơn 360o.

3.2.1.6.2 Bộ phân ly quay

Cơ cấu quay tương tự trụ phân ly, khớp vào để tăng cường khâu tách hạt.

3.2.1.6.3 Bộ phận rũ rơm

Tấm phẳng có nhiều lỗ hỏng, bắt vào các trục khuỷu quay, phủ suốt toàn bộ chiều rộng của cơ cấu phân ly hạt trong máy liên hợp.

3.2.1.6.4 Đế sàng

Kết cấu khung dao động lắc, trên đó lắp một hoặc nhiều sàng làm sạch, cũng có thể đỡ các sàng tách tạp chất và sàng nối dài. Xem chi tiết 7 trong hình-6 và chi tiết E trong Hình 8.

3.2.1.6.5 Bộ phận phân ly phụ trợ

Mỗi bộ phận như cơ cấu quay, nỉa cào, răng cào v.v. nhằm hỗ trợ quá trình tách hạt, nhưng không được tính thêm vào diện tích rũ rơm hoặc phân ly tách hạch của máy liên hợp.

3.2.1.6.6 Bộ phận phân ly dọc trục, sàng phân ly quay

Phần sau hay phần cuối cùng của vỉ sàng được thiết kế để tách hạt khỏi các vật chất phi hạt bằng lực ly tâm (xem hình-8)

3.2.1.7 Cơ cấu vận chuyển

Cơ cấu chỉ vận chuyển vật liệu thu hoạch bên trong máy liên hợp.

VÍ DỤ: – Khay hạt, vít tải, tấm gạt và các cơ cấu chuyển tải có đáy kín khác.

3.2.1.8 Bộ phận rải rơm

Cơ cấu sử dụng rải/tãi, xả rơm mà không băm chặt rơm

3.2.1.9 Bộ phận băm rơm

Cơ cấu sử dụng để cắt/băm rơm và tãi/rải rơm

3.2.1.10 Bộ phận rải tạp chất nhỏ

Cơ cấu trợ giúp phân phối tạp chất nhỏ chuyển về từ cơ cấu làm sạch.

3.2.1.11 Bộ phận rải rơm và tạp chất nhỏ

Cơ cấu rải vật liệu (chất thải thu hoạch) từ cả hai bộ phận tách và làm sạch hạt.

3.3 Thuật ngữ về hoạt động của máy liên hợp

3.3.1 Cắt, hái

Tách hạt hay hạt giống và phần thiết yếu của rơm, cọng, cuống hoặc cỏ ra khỏi phần gốc rễ bám trong đất.

3.3.2 Cấp/nạp liệu

Vận chuyển vật liệu thu hoạch đã cắt, hái về cơ cấu đập/tuốt.

3.3.3 Đập (tuốt, chải…)

Tách hạt hoặc hạt giống ra khỏi bông, bắp hoặc quả.

3.3.4 Tách

Tách hạt hoặc hạt giống rời, tạp chất và các bông, bắp chưa được đập/tuốt hoàn toàn ra khỏi chất thải thu hoạch.

3.3.5 Làm sạch

Tách hạt hoặc hạt giống mong muốn ra khỏi tạp chất, các mảnh vỡ và bông, bắp hoặc chùm quả chưa được đập/tách hoàn toàn.

3.3.5.1 Sàng thô

Tách hạt hoặc hạt giống bằng sàng, cho hạt mong muốt lọt qua và ngăn giữ lại trên mặt sàng các vật liệu không mong muốn.

3.3.5.2 Sàng tinh

Tách hạt hoặc hạt giống bằng sàng, giữ lại hạt mong muốn trên bề mặt và cho lọt qua sàng các vật liệu không mong muốn.

3.3.5.3 Thổi, tách tạp chất nhẹ

Sử dụng sức gió tách tạp chất nhẹ ra khỏi hạt.

3.4 Thuật ngữ về đặc trưng kỹ thuật của máy liên hợp

3.4.1 Khối lượng máy liên hợp

Khối lượng, được xác định riêng rẽ trên trục trước và trục sau của máy liên hợp khi thùng chứa hạt trống rỗng, thùng chứa nhiên liệu nạp đầy, và bao gồm khối lượng tiêu chuẩn 65kg đặt tại chỗ ngồi của người lái.

3.4.1.1 Khối lượng máy liên hợp khi di chuyển trên đường

Khối lượng máy liên hợp (điều 3.4.1), không kể khối lượng đầu thu cắt và bất kỳ phụ kiện nào.

CHÚ THÍCH: – Phải công bố khối lượng đầu thu cắt, nếu không thể tách nó ra khỏi khung máy liên hợp.

3.4.1.2 Khối lượng máy liên hợp khi làm việc trên đồng

Khối lượng máy liên hợp (điều 3.4.1), gồm toàn bộ các phụ kiện, đầu thu cắt hoặc bộ phận thu hoạch chuyên dụng, được nâng toàn phần với guồng vơ đẩy hết cỡ về phía trước.

3.4.2 Chiều dài máy liên hợp

Chiều dài phủ bì của liên hợp máy đo song song đường tâm trục (xem TCVN 9232-2 : 2012, 3.2.1).

3.4.3 Chiều cao máy liên hợp

Khoảng cách từ mặt nền tới điểm cao nhất của máy liên hợp theo phương thẳng đứng, đo theo điều kiện quy định để đo độ cao mâm cắt (điều 3.5.6 và xem TCVN 9232-2 : 2012, 3.2.2).

3.4.4 Chiều rộng máy liên hợp

Chiều rộng phủ bì của liên hợp máy đo theo cả hai điều kiện di chuyển trên đường và làm việc trên đồng theo điều kiện quy định trong TCVN 9232-2 : 2012, 3.2.2.)

3.4.5 Công suất thực của động cơ

Công suất đo trên bàn thử, tại đầu trục khuỷu (hoặc tương đương) tại tốc độ quay động cơ tương ứng bằng thiết bị và phương tiện phụ trợ thích hợp.

CHÚ THÍCH: – Phải cộng thêm tổn thất công suất của hộp số vào trị số công suất đo được, trong trường hợp chỉ có thể đo được công suất động cơ phía sau hộp số.

3.4.6 Đường kính quay vòng

Đường kính của đường tròn vẽ bởi tâm đường tâm xúc của bánh lốp với mặt nền đường băng thử nghiệm, khi đánh tay lái của máy kéo (máy liên hợp) quay vòng gấp hết mức có thể (xem TCVN 1773-3 : 1999, Hình 2, điều 2.4).

3.4.7 Đường kính thông qua

Đường kính của đường tròn nhỏ nhất, đi qua các điểm ngoài cùng quỹ đạo của máy kéo (máy liên hợp) với các trang thiết bị lắp đặt trên máy, khi tay lái đánh quay vòng gấp hết mức có thể (xem TCVN 1773-3 : 1999, Hình 2, điều 2.5).

3.4.8 Khoảng sáng gầm máy

Khoảng cách nhỏ nhất từ mặt đất đến mọi bộ phận của máy liên hợp, trừ đầu thu cắt và bàn vận chuyển (băng tải vận chuyển rơm), tính bằng mm, xác định theo quy định tại TCVN 9232-2 : 2012, 3.2.8.

3.4.9 Độ cao xả hạt lớn nhất

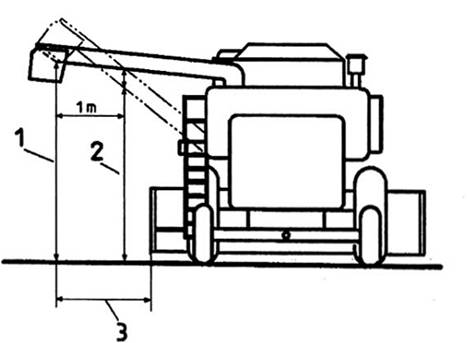

Khoảng cách từ mặt nền, nơi máy đứng tới điểm thấp nhất bên dưới miệng cửa xả hạt ở tư thế vận hành theo chiều thẳng đứng, tính bằng m với hai chữ số thập phân (xem Hình-1, 3.2.8 trong TCVN 9232-2 : 2012).

3.4.10 Độ cao khoảng sáng cực đại

Khoảng cách từ mặt nền, nơi liên hợp máy đứng tới điểm thấp nhất bên dưới của ống xả hạt theo chiều thẳng đứng, ở khoảng cách 1 m theo phương ngang từ điểm thấp nhất của miệng cửa xả cho trong hình 1, tính bằng m với hai chữ số thập phân, đo ở điều kiện quy định trong TCVN 9232-2 : 2012, 3.2.8).

3.4.11 Tầm với tối đa

Khoảng cách từ điểm trong cùng của miệng thiết bị xả tới điểm ngoài cùng xa nhất của đầu thu cắt về bên xả liệu đo theo phương ngang, cho trong hình 1, tính bằng m với hai chữ số thập phân, đo ở điều kiện quy định trong TCVN 9232-2 : 2012, 3.2.8).

3.5 Thuật ngữ về đặc trưng kỹ thuật các cụm chức năng

3.5.1 Chiều rộng làm việc đầu thu cắt

Khoảng cách giữa đường tâm trục của hai mũi rẽ ngoài cùng, tính bằng m với hai chữ số thập phân.

Hình 1 – Độ cao xả hạt và độ cao khoảng sáng máy gặt đập liên hợp

1 – Độ cao xả hạt; 2 – Độ cao khoảng sáng; 3 – Tầm với tối đa.

3.5.2 Chiều rộng thanh cắt hữu ích

Khoảng cách giữa hai mép ngoài cùng của đầu thu cắt theo phương đứng, đo ngay trên đỉnh của bộ phận mâm cắt, tính bằng m với hai chữ số thập phân.

CHÚ THÍCH: – Phải công bố chiều và khoảng lệch, nếu đầu máy nằm không đối xứng so với đường tâm trục của liên hợp máy.

3.5.3 Chiều rộng làm việc hữu ích của đầu thu hoạch ngô

Khoảng cách trung bình giữa đường tâm trục của hai bộ phận tách bắp liền kề nhau, nhân với số lượng bộ phận thực có, biểu thị bằng m với hai chữ số thập phân.

3.5.4 Tần số thanh cắt

Số chu trình chuyển động qua lại của thanh cắt trên đơn vị thời gian, biểu thị bằng số chu kỳ trong một phút.

CHÚ THÍCH: – Một chu trình là hành trình trọn vẹn của thanh cắt theo chiều xác định và quay lại điểm xuất phát.

3.5.5 Hành trình thanh cắt

Khoảng cách mà một điểm trên thanh cắt di chuyển so với đường tâm trục của mỏ quạ (dao cắt cố định) hoặc vỏ bảo vệ trong nửa chu trình làm việc, biểu thị bằng mm.

3.5.6 Độ cao thanh cắt

Độ cao đỉnh nhô ra phía trước của mỗi bộ phận thanh cắt so với mặt nền đặt máy theo quy định của nhà chế tạo, biểu thị bằng mm, đo xác định theo quy định trong TCVN 9232:2 : 2012, 3.2.8.

3.5.7 Chiều rộng guồng gạt

Chiều rộng tối thiểu chứa các điểm xa nhất của các phần tử của guồng/băng tải nằm ngoài cùng (không kể các tấm chắn ngoài cùng), tính bằng m với hai chữ số thập phân.

3.5.8 Chỉ số tốc độ nâng

Tỷ số giữa vận tốc tiếp tuyến của guồng gạt đầu thu cắt (3.2.1.1) và vận tốc tiến của liên hợp máy trên mặt đất.

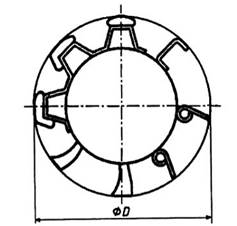

3.5.9 Đường kính trụ phân ly; đường kính trống phân ly; đường kính trụ đập; đường kính trống đập vòng

Đường kính đường tròn tạo bởi các điểm ngoài cùng của loại trống tương ứng (xem hình-6 và hình-8), tính bằng mm (xem Hình 2 và 3, fD, fDs, fDt).

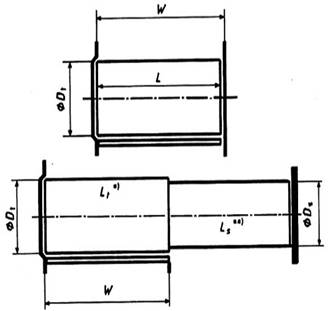

3.5.10 Chiều dài trụ phân ly; chiều dài trống phân ly; chiều dài trụ đập; chiều dài trống đập vòng

Chiều dài của trụ hoặc trống tạo bởi các điểm ngoài cùng của các bộ phận trên trụ hoặc trống, khi trụ hoặc trống quay quanh trục của nó, trong bộ phận đập hoặc phân ly tương ứng (xem Hình-3, các kích thước L, Ls, Lt tính bằng mm trong TCVN 9232-2 : 2012, 3.2.9).

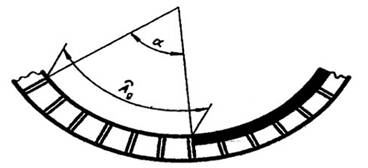

Hình 2 – Đường kính của trụ đập hoặc trống đập quay vòng

Hình 3 – Kích thước trụ đập, trống đập quay vòng và máng đập

3.5.11 Chiều rộng máng đập; chiều dài máng đập

Kích thước bên ngoài của máng đập (điều 3.2.1.4) đo song song so với trục của trụ đập liên quan (điều 3.2.1.2) hay trống đập quay vòng tương ứng (điều 3.2.1.3), tính bằng mm (xem Hình 3, kích thước W).

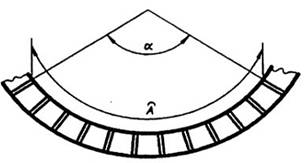

3.5.12 Chiều dài cung máng đập

Chiều dài cung máng đập (điều 3.2.1.4), gồm cả thanh đầu máng và thanh cuối máng, đo trong mặt phẳng vuông góc với trục của trụ đập hoặc trống quay vòng tương ứng vòng quanh đường viền tạo bởi mặt trong của các thanh máng, tính bằng mm (xem Hình 4, kích thước Â).

3.5.13 Cung máng đập

Góc cung, tính bằng độ (0), từ phía ngoài cùng của thanh đập đầu tới thanh đập cuối của máng hướng về tâm trụ đập hay trống đập quay vòng tương ứng (xem góc a trong Hình 4, điều 3.2.1.4).

CHÚ THÍCH – Phải công bố đường kính trống tương ứng, khi xác định máng đập (điều 3.2.1.4) theo góc máng (xem Hình 2).

3.5.14 Diện tích máng đập

Tích số của chiều rộng hoặc chiều dài máng đập (điều 3.5.11) với chiều dài cung máng (điều 3.5.12), tính bằng m2 với hai chữ số thập phân.

3.5.15 Chiều rộng vỉ máng đập

Kích thước ngoài của vỉ máng đập (điều 3.2.1.4.2), đo song song với trục trụ đập (điều 3.2.1.2) hoặc trục trống đập quay vòng tương ứng (điều 3.2.1.3), tính bằng mm (xem Hình 3, kích thước W).

Hình 4 – Cung máng đập

3.5.16 Chiều dài cung vỉ máng đập

Phần cung của vỉ máng (điều 3.5.12) tương ứng với vỉ máng đập (điều 3.2.1.4.2), xem kích thước Ag trong Hình-5.

3.5.17 Diện tích vỉ máng đập

Tích số của chiều rộng (điều 3.5.15) với chiều dài cung vỉ máng đập (điều 3.5.16), tính bằng m2 với hai chữ số thập phân.

3.5.18 Chiều rộng vỉ chuyển tiếp

Kích thước ngoài của vỉ chuyển tiếp (điều 3.2.1.5), đo song song trục trụ đập (điều 3.2.1.2) hoặc trống đập quay vòng (điều 3.2.1.3), tính bằng mm (xem kích thước W trong hình-3).

3.5.19 Chiều dài vỉ chuyển tiếp

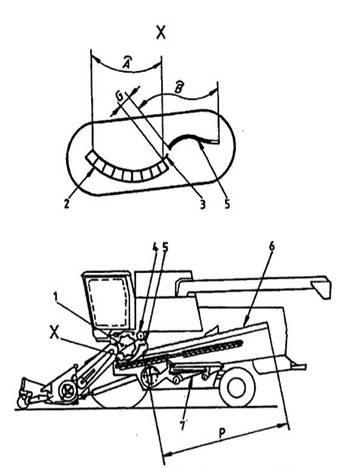

Chiều dài đường bao (chu vi) mặt trên của vỉ chuyển tiếp (điều 3.2.1.5), tính bằng mm (xem kích thước B trong Hình 6).

3.5.20 Diện tích vỉ chuyển tiếp

Tích số của bề rộng (điều 3.5.18) với chiều dài của vỉ chuyển tiếp (điều 3.5.19), tính bằng m với hai chữ số thập phân.

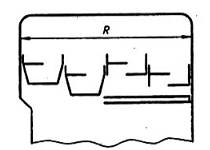

3.5.21 Chiều rộng bộ phận rũ rơm

Chiều rộng bên trong của thiết bị phân ly chứa bộ phận rũ rơm, tính bằng m với hai chữ số thập phân (kích thước R trong Hình 7).

3.5.22 Chiều dài bộ phận rũ rơm

Khoảng cách từ điểm đầu đến điểm cuối cơ cấu rũ rơm, tính bằng m với hai chữ số thập phân (kích thước P trong Hình 6).

3.5.23 Diện tích bộ phận rũ rơm

Tích số của bề rộng (điều 3.5.21) với chiều dài bộ phận rũ rơm (điều 3.5.22) riêng biệt, tính bằng m với hai chữ số thập phân.

3.5.24 Chiều dài vỉ sàng phân ly

Chiều dài của vỉ phân ly, đo song song với trục quay của trống quay, tính bằng m với hai chữ số thập phân (kích thước L trong Hình 3).

3.5.25 Chiều dài cung vỉ sàng phân ly

Chiều dài của cung vỉ sàng phân ly, đo theo quy định trong điều 3.5.13 (kích thước A trong Hình 4).

Hình 5 – Chiều dài và cung vỉ máng đập

Hình 6 – Sơ đồ máy gặt đập liên hợp điển hình kiểu rũ rơm

(nhìn từ bên có guồng tải liệu)

1- Trống; 2- Máng; 3- Vỉ máng kéo dài; 4- Bộ phận đập rũ, 5- Vỉ trung gian; 6- Bộ phận rũ rơm; 7- Sàng rung.

Hình 7 – Chiều rộng bộ phận rũ rơm

Hình 8 – Sơ đồ máy gặt đập liên hợp điển hình kiểu dọc trục/quay

(nhìn từ bên có guồng tải liệu)

A- Trống quay; B- Máng đập; C- Máng phân ly; D- Bộ phận đập rũ phía sau; E- Sàng rung.

3.5.26 Diện tích vỉ sàng phân ly

Tích số của chiều dài (điều 3.5.24) và chiều dài cung sàng (điều 3.5.25), tính bằng m với hai chữ số thập phân.

CHÚ THÍCH – Diện tích, tính theo cách trên dường như không thể đem so sánh với diện tích phân ly đối với liên hợp máy có cơ cấu rũ rơm. Các yếu tố và điền kiện tách hạt là hoàn toàn khác nhau giữa hai hệ thống, và bởi vậy hiện nay chưa có yếu tố chung được chấp nhận về lý thuyết và thực nghiệm cho cả hai hệ trên.

3.5.27 Diện tích lưới sàng

Diện tích của mặt sàng tạp chất nhỏ, sàng trung gian, sàng tinh và các phần sàng nối dài, được tính theo kích thước ngoài của mặt thoát liệu (lưới sàng), tính bằng m2.

3.5.28 Diện tích làm sạch bằng khí động

Diện tích, qua đó tạp chất nhỏ được tách ra chỉ bằng phương pháp khí động, tính bằng tích số của bề rộng với độ sâu (thông thường theo chiều gió thổi) của dòng không khí tại điểm tiếp xúc giữa không khí với vật liệu thu hoạch, biểu thị bằng m2 với hai chữ số thập phân.

4 Thuật ngữ về hiệu suất máy liên hợp

4.1 Thông lượng (tốc độ nạp liệu)

CHÚ THÍCH: – Phải công bố tỷ lệ MOG:G (xem điều 3.1.4)

4.1.1 Thông lượng hạt

Khối lượng hạt, bao gồm cả tổn thất do quá trình thu hoạch, đi qua máy chia cho khoảng thời gian làm việc, biểu thị bằng t/h.

4.1.2 Thông lượng vật chất phi hạt (MOG)

Khối lượng vật chất phi hạt đi qua liên hợp máy, chia cho khoảng thời gian làm việc, tính bằng t/h.

4.1.3 Thông lượng toàn phần

Tổng thông lượng hạt và thông lượng vật chất phi hạt (MOG), biểu thị bằng t/h.

4.2 Tổn thất hạt

4.2.1 Tổn thất hạt

Tổn thất hạt, phân loại theo nguồn gốc, bao gồm toàn bộ tổn thất ngoài đồng do máy liên hợp gây ra.

4.2.2 Tỷ lệ tổn thất do tách hạt

Khối lượng ứng với 1 đơn vị thời gian của hạt đã được tách ra và hạt bị bỏ sót lại trên bông, bắp, quả (xem điều 3.1.2), nằm lại trong MOG sau quá trình đập, phân ly hạt và làm sạch kết thúc, tính bằng tỷ lệ phần trăm so với năng suất hạt (điều 4.1.1).

4.2.3 Tỷ lệ tổn thất do cắt/hái

Khối lượng hạt bị tổn thất do đầu thu cắt ứng với 1 đơn vị thời gian (điều 3.1.2) hay do các cơ cấu cấp liệu khác, tính bằng phần trăm so với tổng năng suất hạt (điều 4.1.1) và tổn thất do khâu vơ cắt/hái, vận chuyển.

4.2.4 Tỷ lệ thất thoát

Tỷ lệ phần trăm của toàn bộ tổn thất hạt ngẫu nhiên do máy liên hợp gây ra ngoài các tổn thất đã nêu tại các điều 4.2.1, 4.2.2 và 4.2.3 so với năng suất hạt (điều 4.1.1).

4.3 Năng suất máy liên hợp

4.3.1 Năng suất máy liên hợp

Thông lượng vật chất phi hạt tối đa được duy trì liên tục (điều 4.1.2), tính bằng t/h, ở điều kiện mặt ruộng bằng phẳng và cây thu hoạch đứng thẳng đồng nhất, không có cỏ dại bên trên độ cao cắt.