Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 9568:2013 (ISO 14631:1999) về Chất dẻo – Tấm đùn polystyren biến tính chịu va đập (PS-I) – Yêu cầu và phương pháp thử

TIÊU CHUẨN QUỐC GIA

TCVN 9568:2013

ISO 14631:1999

CHẤT DẺO – TẤM ĐÙN POLYSTYREN BIẾN TÍNH CHỊU VA ĐẬP (PS-I) – YÊU CẦU VÀ PHƯƠNG PHÁP THỬ

Extruded sheets of impact-modified polystyrene (PS-I) – Requirements and test methods

Lời nói đầu

TCVN 9568:2013 hoàn toàn tương đương với ISO 14631:1999.

TCVN 9568:2013 do Tiểu ban kỹ thuật Tiêu chuẩn quốc gia TCVN/TC61/SC11 Sản phẩm bằng chất dẻo biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

CHẤT DẺO – TẤM ĐÙN POLYSTYREN BIẾN TÍNH CHỊU VA ĐẬP (PS-I) – YÊU CẦU VÀ PHƯƠNG PHÁP THỬ

Extruded sheets of impact-modified polystyrene (PS-I) – Requirements and test methods

1. Phạm vi áp dụng

Tiêu chuẩn này quy định yêu cầu và phương pháp thử cho các tấm đùn phẳng cứng bằng polystyren biến tính chịu va đập (PS-I)[1]) không có chất độn và vật liệu gia cường. Tiêu chuẩn này chỉ áp dụng cho các tấm có độ dày từ 0,25 mm đến 20,0 mm phù hợp với Điều 3. Tiêu chuẩn này cũng áp dụng cho tấm PS-I dạng cuộn.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn là rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi.

TCVN 4501-1 (ISO 527-1), Chất dẻo – Xác định tính chất kéo – Phần 1: Nguyên tắc chung.

TCVN 4501-2 (ISO 527-2), Chất dẻo – Xác định tính chất kéo – Phần 2: Điều kiện thử đối với chất dẻo đúc và đùn.

ISO 179, Plastics – Determination of Charpy impact strength (Chất dẻo – Xác định độ bền va đập Charpy).

ISO 291, Plastics – Standard atmospheres for conditioning and testing (Chất dẻo – Môi trường chuẩn để điều hòa và thử).

ISO 306, Plastics – Thermoplastic materials – Determination of Vicat softening temperature (Chất dẻo – Vật liệu nhựa nhiệt dẻo – Xác định nhiệt độ hóa mềm Vicat).

ISO 1043-1, Plastics – Symbols and abbreviated terms – Part 1: Basic polymers and their special characteristics (Chất dẻo – Ký hiệu và thuật ngữ viết tắt – Phần 1: Các polyme cơ sở và các tính chất đặc biệt của chúng).

ISO 1183*), Plastics – Method for determining the density and relative density of non-cellular plastics (Chất dẻo – Xác định khối lượng riêng và khối lượng riêng tương đối của chất dẻo không xốp).

ISO 2039-1, Plastics – Determination of hardness – Part 1: Ball indentation method (Chất dẻo – Xác định độ cứng – Phần 1: Phương pháp ấn lõm bằng bi).

ISO 2818, Plastics – Preparation of test specimens by machining (Chất dẻo – Chuẩn bị mẫu thử bằng máy).

ISO 2897-1, Plastics – Impact-resistant polystyrene (PS-I) moulding and extrusion materials – Part 1: Designation system and basis for specification (Chất dẻo – Vật liệu đúc và đùn bằng polystyren chịu va đập (PS-I) – Phần 1: Hệ thống ký hiệu và cơ sở của các yêu cầu kỹ thuật).

ISO 6603-1, Plastics – Determination of multiaxial impact behaviour of rigid plastics – Part 1: Falling dart method (Chất dẻo – Xác định đặc tính va đập đa trục của chất dẻo cứng – Phần 1: Phương pháp búa rơi).

ISO 11501, Plastics – Film and sheeting – Determination of dimensional change on heating (Chất dẻo – Tấm và màng – Xác định sự thay đổi kích thước khi gia nhiệt).

3. Vật liệu

Tấm vật liệu phải được làm từ hợp chất đùn PS-I theo quy định của ISO 2897-1, không có chất độn và vật liệu gia cường. Hợp chất đùn này có thể có các phụ gia như chất trợ gia công, chất ổn định, chất chống cháy và chất màu. Không sử dụng các hợp chất và phụ gia không biết rõ nguồn gốc.

CHÚ THÍCH Tùy theo các quy định của pháp luật, có thể có những lựa chọn hợp chất đùn riêng (xem 4.3.3).

4. Yêu cầu

4.1. Ngoại quan

Tấm vật liệu không được có bọt, vết rỗ, vết nứt, tạp chất nhìn thấy bằng mắt thường và các khuyết tật khác làm ảnh hưởng đến mục đích sử dụng của chúng. Bề mặt của tấm phải nhẵn, nếu là loại không dập mẫu nổi và không được có các khe, rãnh, vết ố hoặc hư hại khác. Các chất màu phải phân bố đồng nhất trong toàn bộ vật liệu. Những chênh lệch không đáng kể về màu sắc do các sai khác trong hợp chất đùn hoặc điều kiện gia công có thể được chấp nhận. Mức độ chính xác của các sai khác nói trên phải được thỏa thuận giữa các bên liên quan. Các tấm phải được kiểm tra theo 5.3.

4.2. Dung sai kích thước

4.2.1. Độ dày

Đối với một lô tấm vật liệu, chênh lệch độ dày tối đa so với giá trị danh nghĩa, ∆h1, tính bằng milimét phải nằm trong khoảng sau:

|∆h1| ≤ (0,03mm + 0,04 x hn) (1)

Trong đó hn là độ dày danh nghĩa của tấm, tính bằng milimet.

Đối với từng tấm riêng biệt, sự thay đổi độ dày tối đa so với giá trị trung bình thực, ∆h2, tính bằng milimét phải nằm trong khoảng sau:

|∆h2| ≤ (0,03mm + 0,02 x hn) (2)

Phép thử phải được thực hiện theo 5.4.1.

4.2.2. Chiều dài và chiều rộng

Chiều dài danh nghĩa, ln, và chiều rộng danh nghĩa, bn, của các tấm phải tuân theo thỏa thuận giữa các bên liên quan. Trừ khi có thỏa thuận khác, chiều dài của tấm theo hướng đùn. Đối với từng tấm riêng biệt được chọn ngẫu nhiên từ lô bất kỳ, dung sai chiều dài và chiều rộng phải theo Bảng 1. Phép thử phải được tiến hành theo 5.4.2.

Bảng 1 – Dung sai chiều dài, l và chiều rộng b của tấm

Giá trị tính bằng milimét

|

Kích thước danh nghĩa |

Dung sai |

|

|

Chiều dài |

Chiều rộng |

|

|

Dn≤1000 |

+3 -1 |

+ 2 -1 |

|

Dn>1000 |

+ 3 x 10–3 x ln -1 |

+ 2 x 10–3 x bn -1 |

Đối với tấm dạng cuộn, chiều dài tối thiểu là chiều dài danh nghĩa.

4.2.3. Độ vuông góc

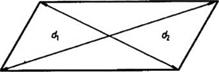

Đối với từng tấm riêng biệt, được chọn ngẫu nhiên từ lô bất kỳ, dung sai độ vuông góc được biểu thị bằng chênh lệch chiều dài của các đường chéo (|d1 – d2|, xem Hình 1), phải nằm trong khoảng sau:

![]() (3)

(3)

Hình 1 – Chênh lệch chiều dài giữa các đường chéo |d1 – d2|

Phép thử phải được tiến hành theo 5.4.3.

4.2.4 Độ uốn cong của tấm dạng cuộn

Đối với các tấm dạng cuộn, cho phép có độ uốn cong tối đa 20 mm trên 10 m dài. Phép thử phải được thực hiện theo 5.4.4.

4.3. Tính chất

Các tính chất cơ học và nhiệt phải theo yêu cầu dưới đây. Giá trị hướng dẫn của các tính chất khác của tấm đùn PS-I được nêu trong Bảng A.1 và Bảng A.2 của Phụ lục A.

4.3.1. Tính chất cơ học và nhiệt

Bảng 2 – Các tính chất cơ học và nhiệt

|

Các tính chất |

Đơn vị |

Yêu cầu tối thiểu |

Điều phương pháp thử |

||

|

PS-NI* |

PS-RI* |

PS-HI* |

|||

|

Tính chất cơ học |

|||||

|

Ứng suất kéo tại điểm chảy dẻo, sY |

MPa |

≥ 20 |

≥ 17 |

≥ 13 |

5.6.1 |

|

Độ giãn dài khi đứt danh nghĩa, etB |

% |

≥ 20 |

≥ 30 |

≥ 35 |

5.6.2 |

|

Modul đàn hồi kéo, Et |

MPa |

≥ 2100 |

≥ 1600 |

≥ 1250 |

5.6.3 |

|

Độ bền va đập Charpy của mẫu thử không khía, acU ** |

kJ/m2 |

≥ 30 |

≥ 35 |

≥ 40 |

5.6.4 |

|

Độ bền va đập Charpy của mẫu thử có khía, acN |

kJ/m2 |

≥ 3 |

≥ 5 |

≥ 7 |

5.6.5 |

|

50 % năng lượng va đập phá hủy, E50 tại hn = 4 mm |

J |

≥ 10 |

≥20 |

≥30 |

5.6.6 |

|

Độ cứng ấn lõm bằng bi H 358/30 |

MPa |

≥ 100 |

≥ 70 |

≥ 60 |

5.6.7 |

|

Tính chất nhiệt |

|

|

|

|

|

|

Nhiệt độ hóa mềm Vicat VST/B/50 |

°C |

75 đến 103 |

70 đến 103 |

65 đến 103 |

5.7.1 |

|

* Ký hiệu theo ISO 1043-1: N: bình thường (normal); R: nâng cao (raised); H: cao (high) ** Chỉ có giá trị đối với các độ dày danh nghĩa hn ≥ 4 mm (xem 5.1.1). |

|||||

4.3.2. Trạng thái sau khi gia nhiệt

Độ co tối đa theo hướng đùn không được vượt quá các giá trị nêu tại Bảng 3 khi đo theo 5.7.2 và các điều kiện cho trong Bảng 5. Mẫu thử không được có bọt hoặc vết nứt sau khi gia nhiệt.

Bảng 3 – Độ co tối đa đối với các ứng dụng nhiệt

|

Độ dày danh nghĩa hn, mm |

0,25 |

0,5 |

1 |

2 |

4 |

8 |

>8 |

|

Độ co tối đa theo hướng đùn, % |

35 |

22 |

16 |

12 |

8 |

6 |

Không áp dụng |

Đối với các giá trị nằm giữa khoảng giá trị độ dày nêu trên có thể tính bằng cách nội suy.

4.3.2. Ảnh hưởng sinh lý

Đối với các ảnh hưởng này phải xem xét các quy định pháp luật có liên quan.

5. Phương pháp thử

5.1. Mẫu thử

5.1.1. Chuẩn bị mẫu thử

Các mẫu thử đại diện phải được cắt dọc và ngang cách đều nhau theo toàn bộ chiều dài và chiều rộng của tấm. Từ tấm dạng cuộn, cắt một mẫu dài 2 m ở đầu cuộn làm mẫu thử. Bề mặt của mẫu thử không được bị hư hỏng và lỗi để tránh hiệu ứng vết khía. Các bavia xuất hiện khi chế tạo mẫu phải được loại bỏ mà không làm hỏng bề mặt của mẫu. Nếu có yêu cầu, các mép cắt của mẫu thử phải được làm nhẵn bằng giấy ráp (cỡ hạt 220 hoặc mịn hơn), hướng mài dọc theo chiều dài của mẫu thử. Nếu cần gia công mẫu để có được mẫu thử có chiều dày yêu cầu nhỏ hơn thì một bề mặt ban đầu của mẫu phải được giữ lại. Đặc biệt, các mẫu thử có chiều dày trên 4,2 mm thường được sử dụng trong phép thử nêu tại 5.6.1 đến 5.6.6 phải được gia công để giảm độ dày trên một mặt đến độ dày (4,0 ± 0,2) mm theo ISO 2818.

5.1.2. Điều hòa

Tất cả mẫu thử phải được điều hòa ít nhất 16 h trong môi trường chuẩn (23/50) theo ISO 291. Có thể sử dụng thời gian điều hòa ngắn hơn theo thỏa thuận giữa các bên liên quan nếu không có sai lệch đáng kể về kết quả.

5.1.3. Thử nghiệm

Thử nghiệm phải được tiến hành trong môi trường chuẩn (23/50) theo ISO 291, trừ khi có thỏa thuận khác giữa các bên liên quan hoặc theo quy định trong tiêu chuẩn thử riêng biệt.

5.2. Điều kiện giao nhận

Bề mặt và các mép cắt không được có bọt, vết rỗ, chỗ rỗng, vết nứt và phoi bào.

5.3. Ngoại quan

Tấm phải được kiểm tra các khuyết tật bằng mắt thường, sử dụng ánh sáng truyền qua bởi nguồn sáng phù hợp. Ngoài ra, phải sử dụng ánh sáng phản xạ nhẹ. Bất kỳ khuyết tật nào tìm thấy phải được so sánh với các yêu cầu được chấp nhận (ở dạng văn bản hoặc mẫu chuẩn) và được phân loại một cách thích hợp.

5.4. Kích thước

5.4.1. Độ dày, h

Độ dày, h, phải được đo bằng các thiết bị đo được hiệu chuẩn phù hợp với Bảng 4.

Bảng 4 – Giới hạn sai số của thiết bị

Giá trị tính bằng milimét

|

Độ dày danh nghĩa, hn |

Giới hạn sai số |

|

0,25 ≤ hn <> |

≤ + 0,01 |

|

1,00 ≤ hn <> |

≤ + 0,05 |

|

10,00 ≤ hn <> |

≤ + 0,10 |

5.4.2. Chiều dài, l, và chiều rộng, b

Chiều dài, I, và chiều rộng, b, phải được đo chính xác đến 1 mm bằng thiết bị được hiệu chuẩn thích hợp. Các phép đo phải được thực hiện trực tiếp trên bề mặt của tấm và dọc theo các mép cắt.

5.4.3. Độ vuông góc

Đối với tấm dạng phẳng, độ vuông góc được biểu thị bằng chênh lệch chiều dài của các đường chéo (theo Hình 1: |d1 – d2|) phải được đo chính xác đến 1 mm bằng thiết bị được hiệu chuẩn thích hợp hoặc thước đo.

5.4.4. Độ uốn cong của tấm dạng cuộn

Đối với tấm dạng cuộn, độ uốn cong phải được xác định sau khi tấm được trải ra khỏi cuộn và được đo bằng thước thẳng. Độ uốn cong phải được đo chính xác đến 1 mm bằng thiết bị được hiệu chuẩn thích

5.5. Khối lượng riêng

Xác định khối lượng riêng theo ISO 1183.

5.6. Tính chất cơ học

5.6.1. Ứng suất kéo tại điểm chảy dẻo, sY

Ứng suất kéo tại điểm chảy dẻo, sY phải được xác định ít nhất trên năm mẫu thử loại 1B theo mỗi hướng, theo TCVN 4501-1 (ISO 527-1) và TCVN 4501-2 (ISO 527-2), sử dụng tốc độ thử là 50 mm/min ± 5 mm/min.

5.6.2. Độ giãn dài khi đứt danh nghĩa, etB

Độ giãn dài khi đứt danh nghĩa, etB phải được xác định ít nhất trên năm mẫu thử loại 1B theo mỗi hướng, theo TCVN 4501-1 (ISO 527-1) và TCVN 4501-2 (ISO 527-2), sử dụng tốc độ thử là 50 mm/min ± 5 mm/min. Độ giãn dài khi đứt danh nghĩa phải được ghi lại theo sự dịch chuyển tương đối của các má kẹp.

5.6.3. Modul đàn hồi kéo, Et

Modul đàn hồi kéo, Et phải được xác định ít nhất trên năm mẫu thử loại 1B theo mỗi hướng, theo TCVN 4501-1 (ISO 527-1) và TCVN 4501-2 (ISO 527-2), sử dụng tốc độ kéo là 1 mm/min ± 0,2 mm/min

5.6.4. Độ bền va đập Charpy của mẫu thử không khía, acU

Để xác định ảnh hưởng của các hiệu ứng bề mặt phát sinh trong các điều kiện gia công, đối với tấm có độ dày danh nghĩa hn ≥ 4 mm, độ bền va đập Charpy của mẫu thử không khía, acU phải được xác định theo chiều dẹt, theo ISO 179/1fU, sử dụng ít nhất 10 mẫu thử cắt theo mỗi hướng. Nếu mẫu thử đã được gia công để giảm độ dày theo yêu cầu thì va đập phải được thực hiện trên bề mặt đã được gia công.

5.6.5. Độ bền va đập Charpy của mẫu thử có khía, acN

Để xác định ảnh hưởng của các hiệu ứng bề mặt phát sinh trong các điều kiện sản xuất, đối với tấm có độ dày danh nghĩa hn ≥ 4 mm, độ bền va đập Charpy của mẫu thử có khía, acN phải được xác định theo chiều dẹt, theo ISO 179/1fA, sử dụng ít nhất 10 mẫu thử khía đôi được cắt theo mỗi hướng. Nếu mẫu thử đã được gia công để giảm độ dày theo yêu cầu thì va đập phải được thực hiện trên bề mặt đã được gia công.

5.6.6. Độ bền va đập đa trục

Độ bền va đập đa trục phải được xác định tại 50 % năng lượng va đập phá hủy, E50, theo phương pháp A của ISO 6603-1.

5.6.7. Độ cứng ấn lõm bằng bi

Độ cứng ấn lõm băng bi H 358/30 phải được xác định theo ISO 2039-1.

5.7. Tính chất nhiệt

5.7.1. Nhiệt độ hóa mềm Vicat

Nhiệt độ hóa mềm Vicat VST/B/50 phải được xác định theo ISO 306. Độ dày của mẫu thử phải bằng độ dày của tấm, trừ khi:

a) Nếu độ dày của tấm vượt quá 6,5 mm thì phải giảm độ dày của mẫu thử xuống từ 3 mm đến 6,5mm bằng cách gia công trên một mặt (xem ISO 2818), mặt còn lại được giữ nguyên. Mặt thử là mặt được giữ nguyên.

b) Nếu độ dày của tấm nhỏ hơn 3 mm thì xếp chồng trực tiếp nhiều nhất là ba mẫu thử với nhau để có được mẫu có độ dày tổng cộng từ 3 mm đến 6,5 mm và độ dày của miếng mẫu (được đo) trên cùng phải ít nhất là 1,5 mm. Việc xếp chồng các mẫu thử có độ dày nhỏ hơn lên nhau thường không cho cùng kết quả thử.

5.7.2. Xác định độ co sau khi gia nhiệt

Việc xác định độ co sau khi gia nhiệt phải được thực hiện theo nguyên tắc của ISO 11501. Nguyên tắc của quy trình thử được mô tả như sau:

a) đặt một dụng cụ chứa bằng kim loại có chứa một lớp cao lanh hoặc bột talc vào trong tủ sấy có tuần hoàn không khí và kiểm soát sao cho nhiệt độ của lớp này nằm trong giới hạn nhiệt độ quy định;

b) đo chiều dài ban đầu giữa các vạch đã đánh dấu trên từng mẫu thử theo hướng dọc;

c) gia nhiệt mẫu thử trong khoảng thời gian quy định ở nhiệt độ quy định trên lớp cao lanh hoặc bột talc trong tủ sấy có tuần hoàn không khí;

d) đo lại khoảng cách giữa các vạch đã đánh dấu theo hướng dọc sau khi để nguội và tính toán sự thay đổi chiều dài này.

Phải cắt ít nhất ba mẫu thử có kích thước 100 mm x 100 mm từ tâm và hai cạnh bên của tấm. Các mẫu thử cắt ở cạnh tấm phải cách mép ít nhất là 50 mm. Hướng đùn của tấm phải được đánh dấu trên mẫu thử ít nhất tại hai vị trí. Đo chiều dài ban đầu, Lo theo hướng đùn giữa các vị trí đã đánh dấu với độ chính xác đến 0,1 mm sau khi điều hòa mẫu theo ISO 291. Phủ lên trên mẫu thử một lớp cao lanh hoặc bột talc và đặt mẫu bằng phẳng trên lớp cao lanh hoặc bột talc ở trong tủ sấy có tuần hoàn không khí. Nhiệt độ và thời gian thử được nêu trong Bảng 5.

Bảng 5 – Điều kiện thử cho tấm PS-I

|

Độ dày danh nghĩa của tấm hn mm |

Nhiệt độ thử °C |

Thời gian thử* min |

|

0,25 ≤ hn <>,0 |

150 ± 2 |

10 ± 1 |

|

1,0 ≤ hn <>,0 |

150 ± 2 |

20 ± 1 |

|

4,0 ≤ hn <> |

150 ± 2 |

30 ± 1 |

|

8,0 ≤ hn |

150 ± 2 |

60 ± 1 |

|

* Không tính khoảng thời gian từ khi gia nhiệt đến khi đạt được nhiệt độ thử. |

||

Sau khi lấy mẫu thử ra khỏi tủ sấy có tuần hoàn không khí và để nguội đến nhiệt độ phòng theo ISO 291, chiều dài L phải được đo tại các vị trí đã đánh dấu. Độ co ∆L được tính toán đối với từng cặp vị trí được đánh dấu theo công thức (4):

![]() (4)

(4)

Trong đó

∆L là độ co sau khi gia nhiệt, tính bằng phần trăm;

Lo là kích thước ban đầu trước khi gia nhiệt, tính bằng milimét;

L là kích thước sau khi gia nhiệt, tính bằng milimét.

Tính giá trị trung bình số học của tất cả các giá trị ∆L của mẫu thử.

Nếu mẫu thử có xu hướng uốn cong hoặc tạo sóng thì có thể hạn chế biến dạng này bằng cách đặt một tấm thủy tinh dày từ 3 mm đến 4 mm lên trên mẫu thử ở khoảng cách 3 mm. Tấm thủy tinh này phải được để trên các tấm đệm (ví dụ làm bằng lie) có cùng chiều cao; nếu cần thiết phải có các quả nặng để giữ tấm thủy tinh ở đúng vị trí. Các quả nặng và tấm thủy tinh phải được gia nhiệt đến nhiệt độ phù hợp như cho trong Bảng 5.

Sau khi thử, kiểm tra từng mẫu thử để đảm bảo không có vết nứt hoặc bọt xuất hiện, theo thỏa thuận giữa các bên liên quan.

6. Ký hiệu

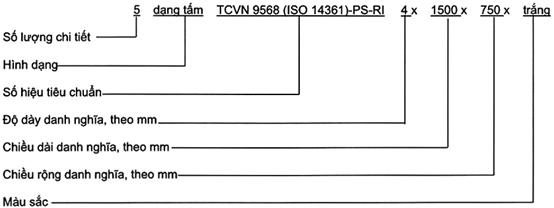

6.1. Ví dụ đối với tấm PS-I

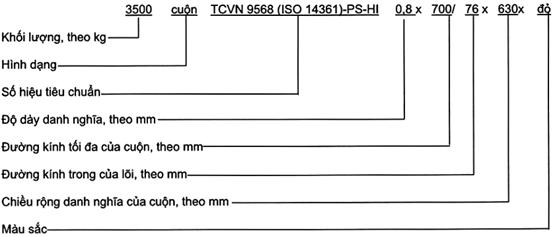

6.2. Ví dụ đối với tấm PS-I dạng cuộn

7. Ghi nhãn

Các tấm hoặc cuộn phù hợp với tiêu chuẩn này phải được ghi nhãn với các nội dung sau:

– Tên nhà sản xuất, thương hiệu hoặc dấu hiệu nhận biết;

– Số hiệu tiêu chuẩn này;

– Ký hiệu vật liệu;

– Ngày sản xuất/số lô sản xuất.

PHỤ LỤC A

(tham khảo)

CÁC GIÁ TRỊ HƯỚNG DẪN BỔ SUNG

Bảng A.1 – Các giá trị hướng dẫn đối với các đặc tính của vật liệu đùn PS-I

|

Các tính chất |

Đơn vị |

Giá trị đặc trưng |

Phương pháp thử |

|

Khối lượng riêng, r |

g/cm3 |

1,00 đến 1,20 |

ISO 1183 |

|

Hệ số giãn nở nhiệt, a (23-80) °C |

10-4/K |

xấp xỉ 1 |

ISO 7991 |

|

Độ dẫn nhiệt, l, phương pháp A |

W/mK |

xấp xỉ 0,17 |

ISO 8302 |

|

Điện trở suất bề mặt, rS |

W |

xấp xỉ 1014 |

IEC 60093 |

|

Điện trở suất khối, rD |

W.m |

xấp xỉ 1013 |

IEC 60093 |

|

Độ hấp thụ nước, WA đến bão hòa ở 23°C |

% khối lượng |

<> |

ISO 62 |

Bảng A.2 – Các giá trị hướng dẫn đối với các đặc tính cơ học của vật liệu đùn PS-I

|

Tính chất cơ học |

Đơn vị |

PS-Nl* |

PS-RI* |

PS-Hl* |

Phương pháp thử |

|

Độ bền va đập Charpy của mẫu thử không khía, acU** |

kJ/m2 |

≥ 20 |

≥ 30 |

≥ 35 |

ISO 179/1eU |

|

Độ bền va đập Charpy của mẫu thử có khía, acN** |

kJ/m2 |

≥ 3 |

≥ 4 |

≥ 5 |

ISO 179/1eA |

|

Năng lượng đâm xuyên tổng, Etot tại hn = 4 mm |

J |

≥ 8 |

≥ 16 |

≥ 24 |

ISO 6603-2 |

|

* Ký hiệu trong ISO 1043-1: N: bình thường (normal); R: nâng cao (raised); H:cao (high) ** Chỉ có giá trị đối với độ dày danh nghĩa hn ≥ 4 mm (xem 5.1.1), xác định ở cạnh. |

|||||

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] ISO 62, Plastics – Determination of water absorption.

[2] IEC 60093, Methods of test for insulating materials for volume resistivity and surface resistivity of solid electrical insulating materials.

[3] ISO 179, Plastics – Determination of Charpy impact strength.

[4] ISO 1183, Plastics – Methods for determining the density and relative density of non-cellular plastics.

[5] ISO 6603-2, Plastics – Determination of multiaxial impact behaviour of rigid plastics – Part 2: Instrumented puncture test.

[7] ISO 7991, Glass – Determination of coefficient of mean linear thermal expansion.

[9] ISO 8302, Thermal insulation – Determination of steady-state thermal resistance and related properties – Guarded hot plate apparatus.

[1] Chữ viết tắt PS-I xem trong ISO 1043-1.

* Bộ ISO 1183 hiện gồm 3 phần và đã được chấp nhận thành bộ TCVN 6039 (ISO 1183), Chất dẻo – Xác định khối lượng riêng của chất dẻo không xốp.