Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 9864:2013 (ISO 4385:1981) về ổ trượt – Thử nén vật liệu ổ kim loại

TIÊU CHUẨN QUỐC GIA

TCVN 9864:2013

ISO 4385:1981

Ổ TRƯỢT – THỬ NÉN VẬT LIỆU Ổ KIM LOẠI

Plain bearings – Compression testing of metallic bearing materials

Lời nói đầu

TCVN 9864:2013 hoàn toàn tương đương ISO 4385:1981.

TCVN 9864:2013 do Viện Nghiên cứu Cơ Khí – Bộ Công Thương biên soạn, Bộ Công Thương đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

Ổ TRƯỢT – THỬ NÉN VẬT LIỆU Ổ KIM LOẠI

Plain bearings – Compression testing of metallic bearing materials

1. Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp thử nén vật liệu ổ kim loại.

Thử nén trong tiêu chuẩn này là xác định ứng xử giữa vật liệu kim loại và tải trọng nén dọc trục phân bố đều trên mặt cắt ngang. Muốn vậy, một mẫu hình trụ có mặt cắt ngang ban đầu So sẽ chịu lực nén tăng chậm và liên tục. Phải đo lực nén này.

2. Thuật ngữ và định nghĩa

2.1. Ứng suất nén (ứng suất nén danh nghĩa), sd (compressive stress (nominal compressive stress), sd)

Tại thời điểm bất kỳ khi thử nén, là tỷ số của lực nén F và diện tích mặt cắt ngang ban đầu So:

sd = …(1)

2.2. Độ bền nén sdB (compressive strength)

Tỉ số lực nén FB (được đo khi xuất hiện vết nứt và phá hủy đầu tiên) và diện tích mặt cắt ngang ban đầu So:

sdB = …(2)

Nếu không xuất hiện vết nứt, việc thử tiếp tục thực hiện đến khi đạt độ nén tổng εdt. Khi đó, độ bền nén sdB là tỉ số giữa lực nén F tương ứng với độ nén tổng này và diện tích mặt cắt ngang ban đầu So; ví dụ, tại độ nén tổng đã cho 50%:

sd50 = …(3)

CHÚ THÍCH: Độ nén tổng đã cho không vượt quá 50%.

2.3. Giới hạn độ nén (compressive limits)

Các tỉ số giữa các lực nén F tương ứng với độ nén nhỏ không tỉ lệ (£ 2%) εdB hoặc với độ nén bền lâu εdr và diện tích mặt cắt ngang ban đầu So.

Các giới hạn độ nén được qui định.

2.3.1. Giới hạn độ nén 0,2%, sd0,2 (compressive limit 0,2%, sd0,2)

Giới hạn tương ứng với độ nén không tỉ lệ hoặc độ nén dư 0,2%.

sd0,2 = ![]() … (4)

… (4)

Trong trường hợp vật liệu kim loại có đường cong ứng suất nén – nén liên tục, giới hạn nén 0,2% được xác định thay cho điểm chảy nén (xem 2.4).

2.3.2. Giới hạn độ nén 2%, sd2 (compression limit 2%, sd2)

Giới hạn tương ứng với độ nén không tỉ lệ hoặc độ nén bền lâu 2%.

sd2 = ![]() … (5)

… (5)

2.4. Điểm cháy nén tự nhiên, sdF (natural compressvie yield point sdF)

Tỉ số của lực nén FF (khi đường cong ứng suất nén – nén bắt đầu tăng không ổn định đồng thời với sự xuất hiện nén bền lâu không thấy rõ) và diện tích mặt cắt ngang ban đầu So.

sdF = ![]() … (6)

… (6)

2.5. Sai lệch chiều dài, ∆Ld (differential length, ∆Ld)

Tại thời điểm thử bất kỳ, là sai khác giữa chiều dài đo ban đầu Lo và chiều dài đo được thực tế L.

∆Ld = Lo – L …(7)

Nếu ∆Ld chia cho chiều dài đo ban đầu Lo, kết quả là độ nén εd biểu thị ở dạng phần trăm

![]() …. (8)

…. (8)

Các ký hiệu εde, εdp, εdr hoặc εdt, được dùng sẽ tương ứng với trạng thái đàn hồi, không tỉ lệ, bền lâu hoặc độ nén tổng.

2.6. Nén phá hủy (hoặc nén khi có vết nứt đầu tiên) εdB (fracture compression (or compression at the first crack) εdB)

Tỉ số giữa sai lệch chiều dài ∆LdB sau khi phá hủy hoặc khi xuất hiện vết nứt đầu tiên trong mẫu và chiều dài đo được ban đầu Lo, biểu thị theo phần trăm:

![]() …(9)

…(9)

2.7. Thay đổi diện tích, ∆Sd (change in area, ∆Sd):

Tại thời điểm thử bất kỳ, là hiệu số giữa diện tích mặt cắt ngang lớn nhất S và diện tích mặt cắt ngang ban đầu So của mẫu.

∆Sd = S – So …(10)

Nếu diện tích ∆Sd chia cho diện tích mặt cắt ngang So, kết quả là độ lớn tương đối của mặt cắt ngang (phình ra) qd, biểu thị bằng phần trăm:

![]() …. (11)

…. (11)

2.8. Độ lớn tương đối của mặt cắt ngang khi phá hủy (bắt đầu phá hủy) ψdB (relative enlargement of the fracture cross-section (fracture bulging) ψdB)

Tỉ số giữa diện tích mặt cắt ngang lớn nhất ∆SdB sau vết nứt đầu tiên của mẫu xuất hiện và diện tích mặt cắt ngang ban đầu So, biểu thị bằng phần trăm.

![]() …(12)

…(12)

Nếu các vết phá hủy mẫu xuất hiện vết nứt đầu tiên, khi mà độ lớn tương đối của mặt cắt ngang phá hủy không thể xác định được.

3. Thiết bị thử

Việc thử phải được tiến hành trên máy thử nén.

Các tấm chịu áp lực phải phẳng và bề mặt được nghiền phải có độ cứng Rockwell nhỏ nhất là 60 HRC.

Sai lệch chiều dài có thể xác định bằng cách đo mẫu hoặc đo khoảng cách giữa hai tấm chịu áp lực. Phương pháp xác định sai lệch chiều dài phải chỉ ra trong báo cáo thử.

4. Hình dạng mẫu và chuẩn bị thử

Các mẫu hình trụ được sử dụng. Tỉ số giữa chiều cao ho và đường kính do của mẫu là:

= 1 … (13)

Ưu tiên mẫu có đường kính 20 mm và được gia công cơ khí hoàn chỉnh. Các mặt đầu mẫu được mài bóng hoặc vê tròn. Chúng phải song song và vuông góc với đường trục mẫu. Các bề mặt sinh cũng phải được mài bóng hoặc nghiền.

5. Tiến hành thử

Trước khi bắt đầu thử, đường kính do và chiều dài ho của mẫu phải được đo đến độ chính xác 0,1 mm.

Mẫu phải được định tâm trên máy thử nén hoặc thiết bị tạo áp suất. Nếu có thể, khoảng cách giữa trục mẫu và đường đặt lực không vượt quá 0,5 mm.

Trước mỗi lần thử, cả hai tấm đặt áp suất phải được bôi trơn lớp mỡ mỏng, ví dụ keo đông dầu khí.

5.1. Xác định độ bền nén

Với tốc độ tăng ứng suất bằng khoảng 30 MPa/s, nén mẫu đến phá hỏng, vết nứt đầu tiên xuất hiện hoặc đạt đến độ nén tổng đã cho εdt. Đo lực yêu cầu và theo các công thức (2) hoặc (3), xác định độ bền nén. Đường cong ứng suất – độ nén được xây dựng. Đo độ nén đến độ chính xác 0,1 mm.

5.2. Xác định các giới hạn nén khi dùng thiết bị đo cố định để đo sai lệch chiều dài

Trong khi thử nén, phải đo liên tục sai lệch chiều dài bằng thiết bị đo cố định với mẫu (ví dụ về xác định giới hạn nén 0,2%), tăng liên tục tải trọng đặt vào mẫu để tăng ứng suất với tốc độ lớn nhất 30 MPa/s, cho đến khi đạt được độ lệch chiều dài không tỉ lệ tương ứng với giới hạn nén được xác định. Sau đó, tháo thiết bị đo ra khỏi mẫu. Tiếp tục thử nén theo 5.1.

Thiết bị đo phải cho phép xác định được sai lệch chiều dài không tỉ lệ, phù hợp với việc nén ở giới hạn nén yêu cầu đến độ chính xác 0,01 mm hoặc 10%, lấy giá trị lớn hơn.

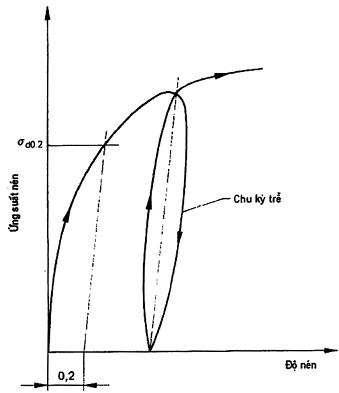

Xác định ứng suất phù hợp với độ nén không tỉ lệ đối với giới hạn nén yêu cầu trên cơ sở nén – ứng suất nén. Muốn vậy, ví dụ, trong trường hợp giới hạn nén 0,2%, vẽ đường thẳng trong biểu đồ nén – ứng suất nén tại khoảng cách nén 0,2%, song song với đường thẳng Hook (xem Hình 1). Tọa độ của điểm giao với đường cong nén – ứng suất nén là giới hạn 0,2% yêu cầu.

CHÚ THÍCH: Nếu đường cong nén – ứng suất nén được vẽ khi dùng các điểm đo riêng, phải sử dụng tối thiểu 10 điểm gần đều nhau phân bố trong vùng ứng suất.

Nếu đường thẳng Hook trong biểu đồ nén – ứng suất nén quá ngắn mà đường song song không thể vẽ được với đủ độ chính xác, khi đó lưu ý rằng tải trọng được tháo khỏi mẫu sau khi đã đạt được giới hạn nén và sau rồi được đặt trở lại. Vẽ đường song song với đường tâm của chu kỳ trễ (xem Hình 2). Trong báo cáo thử, phải chỉ ra được phương pháp này dùng để xác định giới hạn nén.

5.3. Xác định giới hạn nén bằng tăng lực dần dần

Đặt tải trọng tăng dần dần vào mẫu trong 30s. Sau khi bỏ lực hoặc giảm lực đến lực đặt trước, đo sai lệch chiều dài bền vững. Vẽ đường cong nén – ứng suất nén trên cơ sở các trị số đo được này. Các giới hạn nén tương ứng nhận được từ đường cong này. Sai lệch chiều dài bền vững có thể đo được:

a) là thay đổi chiều cao của mẫu sau khi dỡ lực và tháo mẫu khỏi máy thử nén;

b) bằng thiết bị đo sai lệch chiều dài cố định với mẫu sau khi giảm lực đến lực đặt trước.

Thiết bị đo sai lệch chiều dài phải có độ chính xác đến 0,01 mm.

CHÚ THÍCH: Như 5.3 ở trên, mẫu phải được định tâm phù hợp với điều 5, khi được lắp lại trên máy thử nén.

CHÚ THÍCH: Biểu đồ không theo tỉ lệ.

Hình 1 – Xác định giới hạn nén 0,2% sd0,2 khi dùng đường thẳng song song với đường thẳng Hook ở khoảng cách độ nén 0,2%

CHÚ THÍCH: Biểu đồ không theo tỉ lệ.

Hình 1 – Xác định giới hạn nén 0,2% sd0,2 khi dùng đường thẳng song song với đường tâm của chu kỳ trễ tại khoảng cách độ nén 0,2%

6. Báo cáo thử nghiệm

Báo cáo thử phải bao gồm các thông tin sau:

a) Viện dẫn số hiệu tiêu chuẩn này;

b) Phương pháp lấy mẫu và chế tạo mẫu (ví dụ khuôn kim loại: nhiệt độ khuôn và nhiệt độ đúc);

c) Các kích thước của mẫu;

d) Phương pháp đo sai lệch chiều dài và, nếu cần, phương pháp xác định giới hạn nén phù hợp với chú thích 5.2;

e) Dùng mỡ để bôi trơn cho tấm ép;

f) Nhiệt độ thử với độ chính xác 10C;

g) Các trị số bền: sdB, sd50, sd0,2, sd2, sdF theo Niuton trên milimet vuông, làm tròn đến giá trị gần nhất;

h) Các giá trị đặc tính biến dạng εdB, ψdB biểu diễn theo phần trăm, làm tròn đến giá trị gần nhất.